木質系微細繊維材料の製造方法及びこの木質系微細繊維材料による木質成形体の成形方法

【課題】木質系微細繊維材料の製造において、品質の高い木質成形体を成形可能な木質系微細繊維材料を得ると共に、消費エネルギー及びコストの低減を図り、さらには環境負荷の低減を図ることのできる方法を提供する。

【解決手段】粉砕装置2によって木質系材料100を粉砕し浸漬槽3で水102により膨潤させる前処理工程S1と、この前処理工程S1により得られた木質系粉粒体101を叩解装置5において前記水102中で叩解することによって微細繊維状にすると共に微細繊維化された材料から水102へリグニンを溶出させる微細繊維化工程S2と、これにより得られた木質系微細繊維材料105と水102による懸濁液104から固液分離装置6により固液分離して木質系微細繊維材料105を回収する固液分離工程S3とを備え、固液分離された水102を前処理工程S1での膨潤用に還流させる。

【解決手段】粉砕装置2によって木質系材料100を粉砕し浸漬槽3で水102により膨潤させる前処理工程S1と、この前処理工程S1により得られた木質系粉粒体101を叩解装置5において前記水102中で叩解することによって微細繊維状にすると共に微細繊維化された材料から水102へリグニンを溶出させる微細繊維化工程S2と、これにより得られた木質系微細繊維材料105と水102による懸濁液104から固液分離装置6により固液分離して木質系微細繊維材料105を回収する固液分離工程S3とを備え、固液分離された水102を前処理工程S1での膨潤用に還流させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば木質プラスチックや木質繊維ボードなどの木質成形体の原料として用いられる木質系微細繊維材料を製造する方法及びこの木質系微細繊維材料を用いて木質成形体を成形する方法に関するものである。

【背景技術】

【0002】

近年、廃棄物の減量や再利用による資源の循環、有効利用が求められていると共に二酸化炭素の排出量の削減が求められている。木質バイオマスの有効利用は、従来からバイオマス発電やエタノールの生産等として取り組まれているが、エネルギーとしての利用が主流である。これはカーボンニュートラルという考えに基づくものであるが、光合成によって長期間にわたり大気中の二酸化炭素を体内に吸収・固定しながら成長して来た樹木は、エネルギーとして燃焼させると二酸化炭素を大気中へ戻すことになるので、二酸化炭素の固定には繋がらない。また、木材価格の低迷により、森林の間伐が進まずに木々の成長が抑制されると、二酸化炭素の吸収量の低下が引き起こされる懸念がある。

【0003】

このような背景から、近年、木質プラスチックや木質繊維ボードなどのような木質成形体の開発が進んでいる。木質成形体は、木材の廃材や、木材として利用価値の低い曲がった樹木や間伐材などの木質系材料を粉砕し、微細繊維化した木質系微細繊維材料を成形したものである。ところがこれらの木質成形体は、その製造において、石油を原料としたフェノール系の接着剤を使用しているため、廃棄する際の環境汚染の問題が指摘され、しかもフェノール樹脂などの接着剤はホルムアルデヒドやVOC(Volatile Organic Compounds)などの有害物質を発生するため、シックハウス症候群などを引き起こす問題も指摘される。

【0004】

そこで、これらの木質成形体の製造に際しては、石油系の接着剤を用いず、木質系材料自体に含まれる接着成分である熱可塑性のリグニンを熱により溶出させて、これを樹脂バインダとして利用し、成形する方法が開発されている。リグニンは、木材中に多量に含まれている高分子のフェノール性化合物で、木質素とも呼ばれており、この成形技術では、木質系微細繊維材料を加熱と共に加圧することによって高密度にし、リグニンによる接着面積を増大させている(例えば非特許文献1参照)。

【0005】

この種の木質成形体においては、木質系微細繊維材料のサイズ(粒径)が大きいほど曲げ強度が低下する傾向がある。これは非特許文献1に記載されているように、木質系微細繊維材料のサイズがボード内部の欠陥のサイズを決定しているからであると思われる。したがって、木質成形体の製造においては木質系微細繊維材料のサイズの最適な制御が求められる。

【0006】

特許文献1に開示された技術によれば、木質系微細繊維材料の表面構造の制御と共にドラムスクリーンを用いた木質系微細繊維材料のサイズの制御が行われている。ここでは木質系材料をコニカルリファイナによって繊維状にする際の前処理として、パルパーや破砕ポンプを用いているが、これにより得られる繊維状木質資源のサイズは2mmアンダーと大きいものであると思われ、したがってコニカルリファイナへの負荷が大きく、エネルギー消費が多くなる問題がある。

【0007】

この種の木質成形体を製造する際に最も重要となるリグニンの誘導条件は、特許文献2や特許文献3によれば、60℃以上200℃未満(飽和蒸気圧1.55MPa)による水蒸気処理、好ましい条件としては150〜170℃(飽和蒸気圧0.48〜0.79MPa)以下とされている。すなわちこのため、耐圧性の高い処理装置が必要になるばかりでなく、連続的な処理が困難であるといった問題がある。

【0008】

また、特許文献4には、フェノール誘導体を添加したリグノセルロース系物質(木質系材料)に酸を添加して混合することにより得られるリグノフェノール誘導体を用いて、成形材料としてのリグノセルロース系組成物を得る技術が開示されているが、酸を添加するため、これらの中和処理や、排水処理を行う必要があるといった問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−269260号公報

【特許文献2】特開2001−001318号公報

【特許文献3】特開2004−261967号公報

【特許文献4】特開2001−342353号公報

【非特許文献】

【0010】

【非特許文献1】独立行政法人新エネルギー・産業技術総合開発機構 平成16年度 産業技術研究助成事業 研究成果報告書(最終)「木材粉末のみによる環境循環型材料の成形技術の開発」(平成17年5月,京都工芸繊維大学 飯塚高志)

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述のように、従来の技術によれば、木質系材料に含まれるリグニンを誘導する手法として、水蒸気処理や試薬を用いた化学的処理が行われているが、多量の材料の処理を考えた場合、これら処理が成形体を製造する過程における律速とならないことが求められるため、装置が大型化したり、廃液量が増大したりする問題が懸念される。またこのため、イニシャルコストあるいはランニングコストが高くなる問題が懸念される。

【0012】

また、木質系微細繊維材料のサイズ制御に微細繊維状化装置(コニカルリファイナ)のみを用いた場合、微細繊維状化装置への負荷が大きくなるためエネルギーコストが高くなることが予測される。さらに、ドラムスクリーンを用いた制御では木質系微細繊維材料のサイズのばらつきが大きくなるので、この木質系微細繊維材料を用いて成形された木質成形体に欠陥部ができてしまうことも懸念される。

【0013】

本発明は、以上のような点に鑑みてなされたものであって、その技術的課題は、木質系微細繊維材料の製造において、品質の高い木質成形体を成形可能な木質系微細繊維材料を得ると共に、消費エネルギー及びコストの低減を図り、さらには環境負荷の低減を図ることのできる方法を提供することにある。

【課題を解決するための手段】

【0014】

上述した技術的課題を有効に解決するための手段として、請求項1の発明に係る木質系微細繊維材料の製造方法は、木質系材料を粉砕し溶媒で水和・膨潤させる前処理工程と、この前処理工程により得られた木質系粉粒体を前記溶媒中で叩解することによって微細繊維状にしてその表面へリグニンを誘導すると共に溶媒へリグニンを溶出させる微細繊維化工程と、これにより得られた木質系微細繊維材料と溶媒による懸濁液を固液分離して木質系微細繊維材料を回収する固液分離工程とを備え、固液分離された溶媒を前記前処理工程での水和・膨潤処理用に還流させることを特徴とするものである。なお、「叩解」とは、木質系材料を引きちぎり、すり潰すことによって木質系材料の繊維を細かく解きほぐすことをいう。

【0015】

請求項2の発明に係る木質系微細繊維材料の製造方法は、請求項1に記載の方法において、前処理工程により得られる木質系粉粒体の粒径を300μm以下とすることを特徴とするものである。

【0016】

請求項3の発明に係る木質系微細繊維材料の製造方法は、請求項1に記載の方法において、溶媒として水を用いることを特徴とするものである。

【0017】

請求項4の発明に係る木質系微細繊維材料の製造方法は、請求項1に記載の方法において、微細繊維化工程と固液分離工程とを循環する溶媒中に溶出されたリグニンの濃度が所定値以上になったときに前記溶媒を回収し、この溶媒からリグニンを抽出することを特徴とするものである。

【0018】

請求項5の発明に係る木質系微細繊維材料の製造方法は、請求項1に記載の方法において、固液分離工程では、微細繊維化工程により得られた懸濁液を貯留する処理槽と、この処理槽内に水平軸心を中心として回転可能に配置されメッシュ材からなる固液分離ドラムと、この固液分離ドラムの外周面に付着・堆積した浮遊固形物からなるプレコート層を剥離回収する回収部とからなるドラム式固液分離装置を用いることを特徴とするものである。

【0019】

請求項6の発明に係る木質系微細繊維材料による木質成形体の成形方法は、請求項1〜5のいずれかに記載の方法によって回収された木質系微細繊維材料を加圧・加熱し、前記木質系微細繊維材料の表面に誘導されたリグニンをバインダとして木質成形体を成形することを特徴とするものである。

【0020】

請求項7の発明に係る木質系微細繊維材料による木質成形体の成形方法は、請求項6に記載の方法において、請求項4の方法により抽出されたリグニンをバインダとして添加することを特徴とするものである。

【発明の効果】

【0021】

請求項1の発明に係る木質系微細繊維材料の製造方法によれば、前処理工程で木質系材料を粉砕し溶媒で水和・膨潤させるため、微細繊維化工程での木質系微細繊維材料の粒径の制御が容易になると共に、微細繊維化工程での負荷が低減され、しかも微細繊維化工程におけるリグニン誘導・溶出のために必要な材料の溶媒浸漬時間を短縮することもできる。したがって、高品質の木質成形体を成形可能な木質系微細繊維材料を、低コストで多量に得ることができ、固液分離工程において木質系微細繊維材料が分離された溶媒を前処理工程での水和・膨潤処理用に還流して循環利用することにより、環境負荷の低減も可能となる。

【0022】

請求項2の発明に係る木質系微細繊維材料の製造方法によれば、請求項1の発明による効果に加え、前処理工程により得られる木質系粉粒体の粒径を300μm以下とすることによって、微細繊維化工程での負荷を確実に低減することができる。

【0023】

請求項3の発明に係る木質系微細繊維材料の製造方法によれば、請求項1の発明による効果に加え、木質系材料(木質系微細繊維材料)からリグニンを誘導し溶出させる溶媒として酸などを用いずに水を用いるため、中和処理なども不要であり、処理コストを安価にすることができる。

【0024】

請求項4の発明に係る木質系微細繊維材料の製造方法によれば、請求項1の発明による効果に加え、微細繊維化工程と固液分離工程とを循環することにより発生した所定濃度以上のリグニンを含有する溶媒から、リグニンを抽出して接着剤やプラスチックの原料などとしてマテリアル利用することができ、しかもこのため廃液が発生せず、処理コストの低減及び環境負荷の低減が可能になる。

【0025】

請求項5の発明に係る木質系微細繊維材料の製造方法によれば、請求項1の発明による効果に加え、ドラム式固液分離装置を用いることで木質系微細繊維材料の回収及び溶媒の循環を容易に行うことができ、しかも、溶媒中のリグニン濃度が高くなった場合の溶媒の交換も容易であるため、廃液を発生させないシステムを容易に構築することができる。

【0026】

請求項6の発明に係る木質系微細繊維材料による木質成形体の成形方法によれば、木質系微細繊維材料の製造過程でその表面に誘導され露出したリグニンを、木質成形体を成形する際のバインダとして利用するため、フェノール樹脂などの接着剤を用いる必要がなく、このため成形コストを低減でき、ホルムアルデヒドやVOCによるシックハウス症候群などを引き起こすこともない。

【0027】

請求項7の発明に係る木質系微細繊維材料による木質成形体の成形方法によれば、木質系微細繊維材料の製造過程で循環溶媒中に溶出されたリグニンを、木質成形体を成形する際のバインダとして添加するため、請求項6の発明による効果に加え、木質系微細繊維材料の接着強度を一層高めることができる。

【図面の簡単な説明】

【0028】

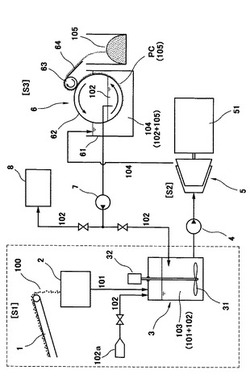

【図1】本発明に係る木質系微細繊維材料の製造方法の好ましい実施の形態を示すシステムフローの説明図である。

【図2】本発明に係る木質系微細繊維材料の製造方法における前処理工程により得られた木質系粉粒体を示す顕微鏡による拡大図である。

【図3】本発明に係る木質系微細繊維材料の製造方法における微細繊維化工程での温度変化を示す線図である。

【図4】本発明に係る木質系微細繊維材料の製造方法における循環溶媒の吸光度の計測結果を示す線図である。

【図5】本発明に係る木質系微細繊維材料の製造方法により得られた木質系微細繊維材料を示す顕微鏡による拡大図である。

【図6】本発明に係る木質系微細繊維材料による木質成形体の成形方法を示す説明図である。

【発明を実施するための形態】

【0029】

以下、本発明に係る木質系微細繊維材料の製造方法を実施するための形態を、図面を参照しながら説明する。図1は、本発明に係る木質系微細繊維材料の製造方法を適用した好ましい実施の形態を示すシステムフローの説明図である。

【0030】

図1に示されるシステムにおいて、参照符号1はベルトコンベア等の材料搬送装置、参照符号2は前処理装置としての粉砕装置、参照符号3は粉砕装置2により粉砕された木質系粉粒体101を溶媒としての水102と混合して水和・膨潤させる前処理装置としての浸漬槽、参照符号5は浸漬槽3からスラリーポンプ4によって送られた混合液103中の木質系粉砕材料を叩解して極微細化し木質系微細繊維材料による懸濁液104を生成する叩解装置、参照符号6は叩解装置5から供給される懸濁液104から木質系微細繊維材料105を回収するドラム式固液分離装置である。

【0031】

すなわちこのシステムによる処理は、木質系材料100を粉砕装置2で粉砕し浸漬槽3で水102により膨潤させる前処理工程S1と、この前処理工程S1により得られた木質系粉粒体101を前記水102中で叩解装置5により叩解することによって微細繊維状にしてその表面へリグニンを誘導すると共に水102中へリグニンを溶出させる微細繊維化工程S2と、これにより得られた木質系微細繊維材料105と水102による懸濁液104をドラム式固液分離装置6により固液分離して木質系微細繊維材料105を回収する固液分離工程S3からなり、固液分離された水102を前記前処理工程S1での膨潤用に還流させるものである。

【0032】

詳しくは、ベルトコンベア等の材料搬送装置1によって粉砕装置2へ投入される木質系材料100は、建設現場で発生する廃木材、製材所の廃材、果樹剪定や公園・街路樹の剪定による枝材、林地残材、間伐材、木材として利用価値の低い曲がった樹木などであり、あらかじめ適当な大きさに粗破砕されている。

【0033】

前処理工程S1で使用される粉砕装置2としては、カッターミル、ボールミル及びロッドミルなど、連続粉砕処理が可能な装置が選択される。カッターミルは、投入した粗破砕木材を回転刃と固定刃によって連続的に剪断粉砕する装置であり、ボールミルは、セラミックなどの硬球と、粗破砕木材を容器に入れて回転させることによって、硬球で木材を破壊し粉砕する装置であり、ロッドミルは、ドラムの中に多数の鋼棒を入れ、ドラムの回転に伴い互いに平行に転動して衝突する鋼棒によって、粗破砕木材を比較的均一に粉砕する装置である。この粉砕装置2では、不図示のスクリーンを用いて粒径300μm以下の木質系粉粒体101を排出する。粒径が300μmを超えるものについては、上記スクリーンによって回収され、粉砕装置2へ戻される。

【0034】

図2は、前処理工程により得られた木質系粉粒体を示す顕微鏡による拡大図である。この図2に示されるように、粉砕装置2による処理時間が長いほど木質系粉粒体の粒径が小さくなり、処理時間が60分を超えると、粒径300μm程度の粉粒体が確実に減少していることがわかる。

【0035】

前処理工程S1で使用される浸漬槽3は、その内部に、外部駆動源32によって回転される撹拌羽根31が配置されており、粉砕装置2から排出された木質系粉粒体101は、この浸漬槽3内で水102に浸漬されると共に撹拌羽根31によって均一に撹拌される。そして浸漬槽3に投入される木質系粉粒体101は、粒径が300μm以下の小さなものであるため、浸漬槽3内での短時間の浸漬・撹拌によって、十分に膨潤される。

【0036】

上述した粉砕装置2及び浸漬槽3による前処理工程S1を経て得られる木質系粉粒体101と水102との混合液103は、スラリーポンプ4によって叩解装置5による微細繊維化工程S2へ送られる。このとき、叩解装置5へ供給される混合液103の固形分濃度は、3〜5%に調整される。また、叩解装置5としては、例えばリファイナ(好ましくはコニカルリファイナ)が用いられる。

【0037】

すなわち叩解装置5は、軸方向に互いに対向配置された円盤状又は円錐状の静止砥石の刃面と回転砥石の刃面との間の隙間へ、混合液103を送ることによって、この混合液103中の木質系粉粒体101を叩解(すり潰し、引きちぎり)し、粒径100μm以下の極微細の繊維状にするものである。木質系粉粒体101に含まれるリグニンは疎水性の物質であるが、混合液103中の木質系粉粒体101は十分に膨潤しているため、叩解により微細繊維化する過程で容易にリグニンが固形分の表面へ露出し、かつ溶出される。そして、微細繊維状の木質系材料は沈降性が低く、このため混合液103は極微細の木質系微細繊維材料による懸濁液104となって排出される。

【0038】

また、スラリーポンプ4によって微細繊維化工程S2へ送られる混合液103は、上述のように固形分濃度を3〜5%に調整してあり、この固形分(木質系粉粒体101)は、前処理工程S1によって粒径300μm以下に粉砕され十分に膨潤されたものであるため、叩解装置5の回転砥石を回転させる駆動源51への負荷を低く抑えることができ、しかも叩解装置5による微細繊維化工程S2は一度の処理でよく、循環による複数回の処理は不要である。したがってエネルギーコストを低減することができる。

【0039】

図3は、粒径3mmの木材チップを微細繊維化処理した際の溶媒温度(叩解装置5から排出される懸濁液104の温度)を測定した結果を示す線図である。この図3に示されるように、処理開始時は負荷が高いため熱が発生しているが、経時的に木材が微細化されることにより、処理時間60分程度をピークにして、負荷が徐々に低減して溶媒温度が低下することが確認された。したがって、木材を60分程度の前処理工程S1によって粒径300μm以下に粉砕することで、叩解装置5による微細繊維化工程S2の負荷を低減することができる。

【0040】

また、上述の前処理によって、浸漬槽3での水和・膨潤に必要な浸漬時間を短縮することができる。そしてこのため、単位時間当たりの処理量が増加するので、システムをコンパクトにすることも可能である。さらには粉砕装置2及び浸漬槽3による前処理工程S1と、叩解装置5による微細繊維化工程S2との間での律速がなくなり、その結果、装置の小型化を図ることができるのに加え、律速の調整のために貯留槽を設ける必要もないので、イニシャルコストを低減することができる。

【0041】

図4は、叩解装置5により微細繊維化処理された懸濁液104の上清を遠心分離により固形分を完全に取り除いて吸光度測定を行った結果を示す線図である。リグニンの吸光度である205〜280nm、及び270〜280nmにピークが出ていることから、溶媒(水)中へリグニンが溶出されていることがわかる。また、リグニンの溶出が確認されたことから、懸濁液104中の固形分である木質系微細繊維材料の表面にもリグニンが誘導されていることが示唆される。

【0042】

図5は、叩解装置5による微細繊維化工程S2により得られた木質系微細繊維材料105を示す顕微鏡による拡大図である。この図5から、繊維が微細繊維状になっていることがわかる。この状態になると表面積が著しく大きくなって、沈降性が低くなることから、沈降性を確認することで微細繊維状に処理できているかの指標とすることができる。

【0043】

次に、叩解装置5での微細繊維化工程S2により得られた懸濁液104は、ドラム式固液分離装置6による固液分離工程S3へ送られる。ドラム式固液分離装置6は、懸濁液104を貯留する処理槽61と、この処理槽61内に不図示の水平軸心を中心として回転可能に配置され外周壁がメッシュ材からなる固液分離ドラム62と、この固液分離ドラム62の外周壁に付着・堆積した木質系微細繊維材料(プレコート層)105を転写・付着させる転写ローラ63と、この転写ローラ63に転写・付着された木質系微細繊維材料105を剥離して掻き取るスクレーパ64とを備える。

【0044】

この種のドラム式固液分離装置6は機械トラブルとなる要因が少なく、低エネルギーコストであり、高い分離能を有しており、しかも後述するように、溶媒としての水102の循環が容易に行えるため好適である。

【0045】

すなわち、ドラム式固液分離装置6は、叩解装置5からの懸濁液104を処理槽61内へ供給すると共に、回転する固液分離ドラム62の内部空間から、この固液分離ドラム62内へ濾過された分離水(濾水)102をポンプ7によって浸漬槽3へ還流させることによって、処理槽61内の懸濁液104のレベルよりも固液分離ドラム62内の水102のレベルを常に一定以上低い状態に保ち、その水頭差によって懸濁液104を濾過させ、その過程で固液分離ドラム62の外周メッシュ材の外周面に懸濁液104中の懸濁物質である木質系微細繊維材料105を付着・堆積させてプレコート層PCを形成し、このプレコート層PC自体による濾過機能を利用して、メッシュ材の目開きサイズより粒子の細かい木質系微細繊維材料105を分離可能となっている。

【0046】

また、固液分離ドラム62の外周面に形成された木質系微細繊維材料105によるプレコート層PCが転写ローラ63へ転写・付着される際には、固液分離ドラム62と転写ローラ63との間でプレコート層PCが挟圧され脱水されるため、スクレーパ64により剥離回収される木質系微細繊維材料105は含水率が90%程度まで低減されたものとなっており、したがって、木質系微細繊維材料105を原料として木質成形体を成形する際に、この木質系微細繊維材料105を乾燥させるためのエネルギーを削減することができる。

【0047】

一方、固液分離ドラム62内へ濾過された分離水102は、ポンプ7によって浸漬槽3へ還流され、循環使用されるため、廃液が発生しない。また、この水102は、循環の過程で木質系微細繊維材料から溶出したリグニンの濃度が上昇して行くため、目視や吸光度測定などの手法によってリグニン濃度を監視し、所定の濃度以上になったら適時に排出して回収手段8により回収する。回収した水102からは、リグニンの抽出・精製を行い、接着剤やプラスチックの原料などとしてマテリアル利用することができる。

【0048】

また、高濃度のリグニンを含む水102の回収に伴い、浸漬槽3へは給水源102aから新たな水102が補給される。

【0049】

以上のように、前処理工程S1による微細化、均一化の後で、微細繊維化工程S2を行うことにより、叩解装置5の負荷が少なく、多量の木材を低エネルギーコストで処理することが可能になる。

【0050】

ドラム式固液分離装置6から剥離回収された木質系微細繊維材料105は、木質成形体の成形材料としてマテリアルリサイクルすることができる。この木質系微細繊維材料105の表面には、上述した叩解装置5による微細繊維化処理過程で、木材内部のリグニンが誘導され露出しているため、この木質系微細繊維材料105を熱間プレスすることによって、熱可塑性であるリグニンが熱によって軟化し、天然の樹脂バインダとして木質系微細繊維材料の間隙を埋めるように介在して接合されるので、任意の形状(例えばボード状)の木質成形体を成形することができる。

【0051】

図6は、本発明に係る木質系微細繊維材料による木質成形体の成形方法を示す説明図である。すなわち、上述した固液分離工程S3によって得られた木質系微細繊維材料105は、乾燥工程S4を経て、熱盤を有する金型9を用いた熱圧縮成形(ホットプレス)工程S5、あるいは射出スクリュ10により射出成形金型11のキャビティ内へ射出して成形する射出成形工程S6、あるいはスクリュコンベア12により乾燥装置13へ送って乾燥させ、ローラ14によって熱間圧延あるいは押出成形する工程S7によって、木質成形体106を成形することができる。

【0052】

また、木質系微細繊維材料105で成形された木質成形体106は、微細繊維同士が複雑に絡まっているため、粒子状の木質材料を用いた場合と比較して木質成形体の強度が増し、しかも、前処理工程S1の後で微細繊維化工程S2を行うことにより得られる木質系微細繊維材料105は、そのサイズが100μm以下の極微細の繊維状であるため、成形体内部の欠陥のサイズも微小なものとなる。したがって、所定の物理的強度を有する必要がある建材への適応が可能な、品質の高い木質成形体を成形することができる。

【0053】

しかもリグニンを天然の樹脂バインダとして利用しているため、フェノール樹脂などの石油系の接着剤を用いた場合のような、ホルムアルデヒドやVOCによるシックハウス症候群などを引き起こすこともなく、コストも低減することができる。なお、上述の成形工程S5〜S7では、図1に示される回収手段8により回収した水102から精製したリグニンをバインダとして添加すれば、成形された木質成形体106を一層高強度とすることができる。

【産業上の利用可能性】

【0054】

本発明によれば、木質廃棄物や端材をマテリアル利用することができるので、二酸化炭素の固定に寄与する。しかも本発明によって製造される木質系微細繊維材料は、建材などに使用可能な高密度で耐傷性の高い木質成形体を成形することができ、その結果、木材の価値向上により林業の再建にも寄与することができる。

【符号の説明】

【0055】

1 材料搬送装置

2 粉砕装置

3 浸漬槽

31 撹拌羽根

4 スラリーポンプ

5 叩解装置

6 ドラム式固液分離装置

61 処理槽

62 固液分離ドラム

63 転写ローラ

64 スクレーパ

7 ポンプ

8 回収手段

9 金型

10 射出スクリュ

11 射出成形金型

12 スクリュコンベア

13 乾燥装置

14 ローラ

100 木質系材料

101 木質系粉粒体

102 水(溶媒)

102a 給水源

103 混合液

104 懸濁液

105 木質系微細繊維材料

106 木質成形体

PC プレコート層

S1 前処理工程

S2 微細繊維化工程

S3 固液分離工程

S4 乾燥工程

S5 熱圧縮成形工程

S6 射出成形工程

S7 熱間圧延あるいは押出成形する工程

【技術分野】

【0001】

本発明は、例えば木質プラスチックや木質繊維ボードなどの木質成形体の原料として用いられる木質系微細繊維材料を製造する方法及びこの木質系微細繊維材料を用いて木質成形体を成形する方法に関するものである。

【背景技術】

【0002】

近年、廃棄物の減量や再利用による資源の循環、有効利用が求められていると共に二酸化炭素の排出量の削減が求められている。木質バイオマスの有効利用は、従来からバイオマス発電やエタノールの生産等として取り組まれているが、エネルギーとしての利用が主流である。これはカーボンニュートラルという考えに基づくものであるが、光合成によって長期間にわたり大気中の二酸化炭素を体内に吸収・固定しながら成長して来た樹木は、エネルギーとして燃焼させると二酸化炭素を大気中へ戻すことになるので、二酸化炭素の固定には繋がらない。また、木材価格の低迷により、森林の間伐が進まずに木々の成長が抑制されると、二酸化炭素の吸収量の低下が引き起こされる懸念がある。

【0003】

このような背景から、近年、木質プラスチックや木質繊維ボードなどのような木質成形体の開発が進んでいる。木質成形体は、木材の廃材や、木材として利用価値の低い曲がった樹木や間伐材などの木質系材料を粉砕し、微細繊維化した木質系微細繊維材料を成形したものである。ところがこれらの木質成形体は、その製造において、石油を原料としたフェノール系の接着剤を使用しているため、廃棄する際の環境汚染の問題が指摘され、しかもフェノール樹脂などの接着剤はホルムアルデヒドやVOC(Volatile Organic Compounds)などの有害物質を発生するため、シックハウス症候群などを引き起こす問題も指摘される。

【0004】

そこで、これらの木質成形体の製造に際しては、石油系の接着剤を用いず、木質系材料自体に含まれる接着成分である熱可塑性のリグニンを熱により溶出させて、これを樹脂バインダとして利用し、成形する方法が開発されている。リグニンは、木材中に多量に含まれている高分子のフェノール性化合物で、木質素とも呼ばれており、この成形技術では、木質系微細繊維材料を加熱と共に加圧することによって高密度にし、リグニンによる接着面積を増大させている(例えば非特許文献1参照)。

【0005】

この種の木質成形体においては、木質系微細繊維材料のサイズ(粒径)が大きいほど曲げ強度が低下する傾向がある。これは非特許文献1に記載されているように、木質系微細繊維材料のサイズがボード内部の欠陥のサイズを決定しているからであると思われる。したがって、木質成形体の製造においては木質系微細繊維材料のサイズの最適な制御が求められる。

【0006】

特許文献1に開示された技術によれば、木質系微細繊維材料の表面構造の制御と共にドラムスクリーンを用いた木質系微細繊維材料のサイズの制御が行われている。ここでは木質系材料をコニカルリファイナによって繊維状にする際の前処理として、パルパーや破砕ポンプを用いているが、これにより得られる繊維状木質資源のサイズは2mmアンダーと大きいものであると思われ、したがってコニカルリファイナへの負荷が大きく、エネルギー消費が多くなる問題がある。

【0007】

この種の木質成形体を製造する際に最も重要となるリグニンの誘導条件は、特許文献2や特許文献3によれば、60℃以上200℃未満(飽和蒸気圧1.55MPa)による水蒸気処理、好ましい条件としては150〜170℃(飽和蒸気圧0.48〜0.79MPa)以下とされている。すなわちこのため、耐圧性の高い処理装置が必要になるばかりでなく、連続的な処理が困難であるといった問題がある。

【0008】

また、特許文献4には、フェノール誘導体を添加したリグノセルロース系物質(木質系材料)に酸を添加して混合することにより得られるリグノフェノール誘導体を用いて、成形材料としてのリグノセルロース系組成物を得る技術が開示されているが、酸を添加するため、これらの中和処理や、排水処理を行う必要があるといった問題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−269260号公報

【特許文献2】特開2001−001318号公報

【特許文献3】特開2004−261967号公報

【特許文献4】特開2001−342353号公報

【非特許文献】

【0010】

【非特許文献1】独立行政法人新エネルギー・産業技術総合開発機構 平成16年度 産業技術研究助成事業 研究成果報告書(最終)「木材粉末のみによる環境循環型材料の成形技術の開発」(平成17年5月,京都工芸繊維大学 飯塚高志)

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述のように、従来の技術によれば、木質系材料に含まれるリグニンを誘導する手法として、水蒸気処理や試薬を用いた化学的処理が行われているが、多量の材料の処理を考えた場合、これら処理が成形体を製造する過程における律速とならないことが求められるため、装置が大型化したり、廃液量が増大したりする問題が懸念される。またこのため、イニシャルコストあるいはランニングコストが高くなる問題が懸念される。

【0012】

また、木質系微細繊維材料のサイズ制御に微細繊維状化装置(コニカルリファイナ)のみを用いた場合、微細繊維状化装置への負荷が大きくなるためエネルギーコストが高くなることが予測される。さらに、ドラムスクリーンを用いた制御では木質系微細繊維材料のサイズのばらつきが大きくなるので、この木質系微細繊維材料を用いて成形された木質成形体に欠陥部ができてしまうことも懸念される。

【0013】

本発明は、以上のような点に鑑みてなされたものであって、その技術的課題は、木質系微細繊維材料の製造において、品質の高い木質成形体を成形可能な木質系微細繊維材料を得ると共に、消費エネルギー及びコストの低減を図り、さらには環境負荷の低減を図ることのできる方法を提供することにある。

【課題を解決するための手段】

【0014】

上述した技術的課題を有効に解決するための手段として、請求項1の発明に係る木質系微細繊維材料の製造方法は、木質系材料を粉砕し溶媒で水和・膨潤させる前処理工程と、この前処理工程により得られた木質系粉粒体を前記溶媒中で叩解することによって微細繊維状にしてその表面へリグニンを誘導すると共に溶媒へリグニンを溶出させる微細繊維化工程と、これにより得られた木質系微細繊維材料と溶媒による懸濁液を固液分離して木質系微細繊維材料を回収する固液分離工程とを備え、固液分離された溶媒を前記前処理工程での水和・膨潤処理用に還流させることを特徴とするものである。なお、「叩解」とは、木質系材料を引きちぎり、すり潰すことによって木質系材料の繊維を細かく解きほぐすことをいう。

【0015】

請求項2の発明に係る木質系微細繊維材料の製造方法は、請求項1に記載の方法において、前処理工程により得られる木質系粉粒体の粒径を300μm以下とすることを特徴とするものである。

【0016】

請求項3の発明に係る木質系微細繊維材料の製造方法は、請求項1に記載の方法において、溶媒として水を用いることを特徴とするものである。

【0017】

請求項4の発明に係る木質系微細繊維材料の製造方法は、請求項1に記載の方法において、微細繊維化工程と固液分離工程とを循環する溶媒中に溶出されたリグニンの濃度が所定値以上になったときに前記溶媒を回収し、この溶媒からリグニンを抽出することを特徴とするものである。

【0018】

請求項5の発明に係る木質系微細繊維材料の製造方法は、請求項1に記載の方法において、固液分離工程では、微細繊維化工程により得られた懸濁液を貯留する処理槽と、この処理槽内に水平軸心を中心として回転可能に配置されメッシュ材からなる固液分離ドラムと、この固液分離ドラムの外周面に付着・堆積した浮遊固形物からなるプレコート層を剥離回収する回収部とからなるドラム式固液分離装置を用いることを特徴とするものである。

【0019】

請求項6の発明に係る木質系微細繊維材料による木質成形体の成形方法は、請求項1〜5のいずれかに記載の方法によって回収された木質系微細繊維材料を加圧・加熱し、前記木質系微細繊維材料の表面に誘導されたリグニンをバインダとして木質成形体を成形することを特徴とするものである。

【0020】

請求項7の発明に係る木質系微細繊維材料による木質成形体の成形方法は、請求項6に記載の方法において、請求項4の方法により抽出されたリグニンをバインダとして添加することを特徴とするものである。

【発明の効果】

【0021】

請求項1の発明に係る木質系微細繊維材料の製造方法によれば、前処理工程で木質系材料を粉砕し溶媒で水和・膨潤させるため、微細繊維化工程での木質系微細繊維材料の粒径の制御が容易になると共に、微細繊維化工程での負荷が低減され、しかも微細繊維化工程におけるリグニン誘導・溶出のために必要な材料の溶媒浸漬時間を短縮することもできる。したがって、高品質の木質成形体を成形可能な木質系微細繊維材料を、低コストで多量に得ることができ、固液分離工程において木質系微細繊維材料が分離された溶媒を前処理工程での水和・膨潤処理用に還流して循環利用することにより、環境負荷の低減も可能となる。

【0022】

請求項2の発明に係る木質系微細繊維材料の製造方法によれば、請求項1の発明による効果に加え、前処理工程により得られる木質系粉粒体の粒径を300μm以下とすることによって、微細繊維化工程での負荷を確実に低減することができる。

【0023】

請求項3の発明に係る木質系微細繊維材料の製造方法によれば、請求項1の発明による効果に加え、木質系材料(木質系微細繊維材料)からリグニンを誘導し溶出させる溶媒として酸などを用いずに水を用いるため、中和処理なども不要であり、処理コストを安価にすることができる。

【0024】

請求項4の発明に係る木質系微細繊維材料の製造方法によれば、請求項1の発明による効果に加え、微細繊維化工程と固液分離工程とを循環することにより発生した所定濃度以上のリグニンを含有する溶媒から、リグニンを抽出して接着剤やプラスチックの原料などとしてマテリアル利用することができ、しかもこのため廃液が発生せず、処理コストの低減及び環境負荷の低減が可能になる。

【0025】

請求項5の発明に係る木質系微細繊維材料の製造方法によれば、請求項1の発明による効果に加え、ドラム式固液分離装置を用いることで木質系微細繊維材料の回収及び溶媒の循環を容易に行うことができ、しかも、溶媒中のリグニン濃度が高くなった場合の溶媒の交換も容易であるため、廃液を発生させないシステムを容易に構築することができる。

【0026】

請求項6の発明に係る木質系微細繊維材料による木質成形体の成形方法によれば、木質系微細繊維材料の製造過程でその表面に誘導され露出したリグニンを、木質成形体を成形する際のバインダとして利用するため、フェノール樹脂などの接着剤を用いる必要がなく、このため成形コストを低減でき、ホルムアルデヒドやVOCによるシックハウス症候群などを引き起こすこともない。

【0027】

請求項7の発明に係る木質系微細繊維材料による木質成形体の成形方法によれば、木質系微細繊維材料の製造過程で循環溶媒中に溶出されたリグニンを、木質成形体を成形する際のバインダとして添加するため、請求項6の発明による効果に加え、木質系微細繊維材料の接着強度を一層高めることができる。

【図面の簡単な説明】

【0028】

【図1】本発明に係る木質系微細繊維材料の製造方法の好ましい実施の形態を示すシステムフローの説明図である。

【図2】本発明に係る木質系微細繊維材料の製造方法における前処理工程により得られた木質系粉粒体を示す顕微鏡による拡大図である。

【図3】本発明に係る木質系微細繊維材料の製造方法における微細繊維化工程での温度変化を示す線図である。

【図4】本発明に係る木質系微細繊維材料の製造方法における循環溶媒の吸光度の計測結果を示す線図である。

【図5】本発明に係る木質系微細繊維材料の製造方法により得られた木質系微細繊維材料を示す顕微鏡による拡大図である。

【図6】本発明に係る木質系微細繊維材料による木質成形体の成形方法を示す説明図である。

【発明を実施するための形態】

【0029】

以下、本発明に係る木質系微細繊維材料の製造方法を実施するための形態を、図面を参照しながら説明する。図1は、本発明に係る木質系微細繊維材料の製造方法を適用した好ましい実施の形態を示すシステムフローの説明図である。

【0030】

図1に示されるシステムにおいて、参照符号1はベルトコンベア等の材料搬送装置、参照符号2は前処理装置としての粉砕装置、参照符号3は粉砕装置2により粉砕された木質系粉粒体101を溶媒としての水102と混合して水和・膨潤させる前処理装置としての浸漬槽、参照符号5は浸漬槽3からスラリーポンプ4によって送られた混合液103中の木質系粉砕材料を叩解して極微細化し木質系微細繊維材料による懸濁液104を生成する叩解装置、参照符号6は叩解装置5から供給される懸濁液104から木質系微細繊維材料105を回収するドラム式固液分離装置である。

【0031】

すなわちこのシステムによる処理は、木質系材料100を粉砕装置2で粉砕し浸漬槽3で水102により膨潤させる前処理工程S1と、この前処理工程S1により得られた木質系粉粒体101を前記水102中で叩解装置5により叩解することによって微細繊維状にしてその表面へリグニンを誘導すると共に水102中へリグニンを溶出させる微細繊維化工程S2と、これにより得られた木質系微細繊維材料105と水102による懸濁液104をドラム式固液分離装置6により固液分離して木質系微細繊維材料105を回収する固液分離工程S3からなり、固液分離された水102を前記前処理工程S1での膨潤用に還流させるものである。

【0032】

詳しくは、ベルトコンベア等の材料搬送装置1によって粉砕装置2へ投入される木質系材料100は、建設現場で発生する廃木材、製材所の廃材、果樹剪定や公園・街路樹の剪定による枝材、林地残材、間伐材、木材として利用価値の低い曲がった樹木などであり、あらかじめ適当な大きさに粗破砕されている。

【0033】

前処理工程S1で使用される粉砕装置2としては、カッターミル、ボールミル及びロッドミルなど、連続粉砕処理が可能な装置が選択される。カッターミルは、投入した粗破砕木材を回転刃と固定刃によって連続的に剪断粉砕する装置であり、ボールミルは、セラミックなどの硬球と、粗破砕木材を容器に入れて回転させることによって、硬球で木材を破壊し粉砕する装置であり、ロッドミルは、ドラムの中に多数の鋼棒を入れ、ドラムの回転に伴い互いに平行に転動して衝突する鋼棒によって、粗破砕木材を比較的均一に粉砕する装置である。この粉砕装置2では、不図示のスクリーンを用いて粒径300μm以下の木質系粉粒体101を排出する。粒径が300μmを超えるものについては、上記スクリーンによって回収され、粉砕装置2へ戻される。

【0034】

図2は、前処理工程により得られた木質系粉粒体を示す顕微鏡による拡大図である。この図2に示されるように、粉砕装置2による処理時間が長いほど木質系粉粒体の粒径が小さくなり、処理時間が60分を超えると、粒径300μm程度の粉粒体が確実に減少していることがわかる。

【0035】

前処理工程S1で使用される浸漬槽3は、その内部に、外部駆動源32によって回転される撹拌羽根31が配置されており、粉砕装置2から排出された木質系粉粒体101は、この浸漬槽3内で水102に浸漬されると共に撹拌羽根31によって均一に撹拌される。そして浸漬槽3に投入される木質系粉粒体101は、粒径が300μm以下の小さなものであるため、浸漬槽3内での短時間の浸漬・撹拌によって、十分に膨潤される。

【0036】

上述した粉砕装置2及び浸漬槽3による前処理工程S1を経て得られる木質系粉粒体101と水102との混合液103は、スラリーポンプ4によって叩解装置5による微細繊維化工程S2へ送られる。このとき、叩解装置5へ供給される混合液103の固形分濃度は、3〜5%に調整される。また、叩解装置5としては、例えばリファイナ(好ましくはコニカルリファイナ)が用いられる。

【0037】

すなわち叩解装置5は、軸方向に互いに対向配置された円盤状又は円錐状の静止砥石の刃面と回転砥石の刃面との間の隙間へ、混合液103を送ることによって、この混合液103中の木質系粉粒体101を叩解(すり潰し、引きちぎり)し、粒径100μm以下の極微細の繊維状にするものである。木質系粉粒体101に含まれるリグニンは疎水性の物質であるが、混合液103中の木質系粉粒体101は十分に膨潤しているため、叩解により微細繊維化する過程で容易にリグニンが固形分の表面へ露出し、かつ溶出される。そして、微細繊維状の木質系材料は沈降性が低く、このため混合液103は極微細の木質系微細繊維材料による懸濁液104となって排出される。

【0038】

また、スラリーポンプ4によって微細繊維化工程S2へ送られる混合液103は、上述のように固形分濃度を3〜5%に調整してあり、この固形分(木質系粉粒体101)は、前処理工程S1によって粒径300μm以下に粉砕され十分に膨潤されたものであるため、叩解装置5の回転砥石を回転させる駆動源51への負荷を低く抑えることができ、しかも叩解装置5による微細繊維化工程S2は一度の処理でよく、循環による複数回の処理は不要である。したがってエネルギーコストを低減することができる。

【0039】

図3は、粒径3mmの木材チップを微細繊維化処理した際の溶媒温度(叩解装置5から排出される懸濁液104の温度)を測定した結果を示す線図である。この図3に示されるように、処理開始時は負荷が高いため熱が発生しているが、経時的に木材が微細化されることにより、処理時間60分程度をピークにして、負荷が徐々に低減して溶媒温度が低下することが確認された。したがって、木材を60分程度の前処理工程S1によって粒径300μm以下に粉砕することで、叩解装置5による微細繊維化工程S2の負荷を低減することができる。

【0040】

また、上述の前処理によって、浸漬槽3での水和・膨潤に必要な浸漬時間を短縮することができる。そしてこのため、単位時間当たりの処理量が増加するので、システムをコンパクトにすることも可能である。さらには粉砕装置2及び浸漬槽3による前処理工程S1と、叩解装置5による微細繊維化工程S2との間での律速がなくなり、その結果、装置の小型化を図ることができるのに加え、律速の調整のために貯留槽を設ける必要もないので、イニシャルコストを低減することができる。

【0041】

図4は、叩解装置5により微細繊維化処理された懸濁液104の上清を遠心分離により固形分を完全に取り除いて吸光度測定を行った結果を示す線図である。リグニンの吸光度である205〜280nm、及び270〜280nmにピークが出ていることから、溶媒(水)中へリグニンが溶出されていることがわかる。また、リグニンの溶出が確認されたことから、懸濁液104中の固形分である木質系微細繊維材料の表面にもリグニンが誘導されていることが示唆される。

【0042】

図5は、叩解装置5による微細繊維化工程S2により得られた木質系微細繊維材料105を示す顕微鏡による拡大図である。この図5から、繊維が微細繊維状になっていることがわかる。この状態になると表面積が著しく大きくなって、沈降性が低くなることから、沈降性を確認することで微細繊維状に処理できているかの指標とすることができる。

【0043】

次に、叩解装置5での微細繊維化工程S2により得られた懸濁液104は、ドラム式固液分離装置6による固液分離工程S3へ送られる。ドラム式固液分離装置6は、懸濁液104を貯留する処理槽61と、この処理槽61内に不図示の水平軸心を中心として回転可能に配置され外周壁がメッシュ材からなる固液分離ドラム62と、この固液分離ドラム62の外周壁に付着・堆積した木質系微細繊維材料(プレコート層)105を転写・付着させる転写ローラ63と、この転写ローラ63に転写・付着された木質系微細繊維材料105を剥離して掻き取るスクレーパ64とを備える。

【0044】

この種のドラム式固液分離装置6は機械トラブルとなる要因が少なく、低エネルギーコストであり、高い分離能を有しており、しかも後述するように、溶媒としての水102の循環が容易に行えるため好適である。

【0045】

すなわち、ドラム式固液分離装置6は、叩解装置5からの懸濁液104を処理槽61内へ供給すると共に、回転する固液分離ドラム62の内部空間から、この固液分離ドラム62内へ濾過された分離水(濾水)102をポンプ7によって浸漬槽3へ還流させることによって、処理槽61内の懸濁液104のレベルよりも固液分離ドラム62内の水102のレベルを常に一定以上低い状態に保ち、その水頭差によって懸濁液104を濾過させ、その過程で固液分離ドラム62の外周メッシュ材の外周面に懸濁液104中の懸濁物質である木質系微細繊維材料105を付着・堆積させてプレコート層PCを形成し、このプレコート層PC自体による濾過機能を利用して、メッシュ材の目開きサイズより粒子の細かい木質系微細繊維材料105を分離可能となっている。

【0046】

また、固液分離ドラム62の外周面に形成された木質系微細繊維材料105によるプレコート層PCが転写ローラ63へ転写・付着される際には、固液分離ドラム62と転写ローラ63との間でプレコート層PCが挟圧され脱水されるため、スクレーパ64により剥離回収される木質系微細繊維材料105は含水率が90%程度まで低減されたものとなっており、したがって、木質系微細繊維材料105を原料として木質成形体を成形する際に、この木質系微細繊維材料105を乾燥させるためのエネルギーを削減することができる。

【0047】

一方、固液分離ドラム62内へ濾過された分離水102は、ポンプ7によって浸漬槽3へ還流され、循環使用されるため、廃液が発生しない。また、この水102は、循環の過程で木質系微細繊維材料から溶出したリグニンの濃度が上昇して行くため、目視や吸光度測定などの手法によってリグニン濃度を監視し、所定の濃度以上になったら適時に排出して回収手段8により回収する。回収した水102からは、リグニンの抽出・精製を行い、接着剤やプラスチックの原料などとしてマテリアル利用することができる。

【0048】

また、高濃度のリグニンを含む水102の回収に伴い、浸漬槽3へは給水源102aから新たな水102が補給される。

【0049】

以上のように、前処理工程S1による微細化、均一化の後で、微細繊維化工程S2を行うことにより、叩解装置5の負荷が少なく、多量の木材を低エネルギーコストで処理することが可能になる。

【0050】

ドラム式固液分離装置6から剥離回収された木質系微細繊維材料105は、木質成形体の成形材料としてマテリアルリサイクルすることができる。この木質系微細繊維材料105の表面には、上述した叩解装置5による微細繊維化処理過程で、木材内部のリグニンが誘導され露出しているため、この木質系微細繊維材料105を熱間プレスすることによって、熱可塑性であるリグニンが熱によって軟化し、天然の樹脂バインダとして木質系微細繊維材料の間隙を埋めるように介在して接合されるので、任意の形状(例えばボード状)の木質成形体を成形することができる。

【0051】

図6は、本発明に係る木質系微細繊維材料による木質成形体の成形方法を示す説明図である。すなわち、上述した固液分離工程S3によって得られた木質系微細繊維材料105は、乾燥工程S4を経て、熱盤を有する金型9を用いた熱圧縮成形(ホットプレス)工程S5、あるいは射出スクリュ10により射出成形金型11のキャビティ内へ射出して成形する射出成形工程S6、あるいはスクリュコンベア12により乾燥装置13へ送って乾燥させ、ローラ14によって熱間圧延あるいは押出成形する工程S7によって、木質成形体106を成形することができる。

【0052】

また、木質系微細繊維材料105で成形された木質成形体106は、微細繊維同士が複雑に絡まっているため、粒子状の木質材料を用いた場合と比較して木質成形体の強度が増し、しかも、前処理工程S1の後で微細繊維化工程S2を行うことにより得られる木質系微細繊維材料105は、そのサイズが100μm以下の極微細の繊維状であるため、成形体内部の欠陥のサイズも微小なものとなる。したがって、所定の物理的強度を有する必要がある建材への適応が可能な、品質の高い木質成形体を成形することができる。

【0053】

しかもリグニンを天然の樹脂バインダとして利用しているため、フェノール樹脂などの石油系の接着剤を用いた場合のような、ホルムアルデヒドやVOCによるシックハウス症候群などを引き起こすこともなく、コストも低減することができる。なお、上述の成形工程S5〜S7では、図1に示される回収手段8により回収した水102から精製したリグニンをバインダとして添加すれば、成形された木質成形体106を一層高強度とすることができる。

【産業上の利用可能性】

【0054】

本発明によれば、木質廃棄物や端材をマテリアル利用することができるので、二酸化炭素の固定に寄与する。しかも本発明によって製造される木質系微細繊維材料は、建材などに使用可能な高密度で耐傷性の高い木質成形体を成形することができ、その結果、木材の価値向上により林業の再建にも寄与することができる。

【符号の説明】

【0055】

1 材料搬送装置

2 粉砕装置

3 浸漬槽

31 撹拌羽根

4 スラリーポンプ

5 叩解装置

6 ドラム式固液分離装置

61 処理槽

62 固液分離ドラム

63 転写ローラ

64 スクレーパ

7 ポンプ

8 回収手段

9 金型

10 射出スクリュ

11 射出成形金型

12 スクリュコンベア

13 乾燥装置

14 ローラ

100 木質系材料

101 木質系粉粒体

102 水(溶媒)

102a 給水源

103 混合液

104 懸濁液

105 木質系微細繊維材料

106 木質成形体

PC プレコート層

S1 前処理工程

S2 微細繊維化工程

S3 固液分離工程

S4 乾燥工程

S5 熱圧縮成形工程

S6 射出成形工程

S7 熱間圧延あるいは押出成形する工程

【特許請求の範囲】

【請求項1】

木質系材料を粉砕し溶媒で水和・膨潤させる前処理工程と、この前処理工程により得られた木質系粉粒体を前記溶媒中で叩解することによって微細繊維状にしてその表面へリグニンを誘導すると共に溶媒へリグニンを溶出させる微細繊維化工程と、これにより得られた木質系微細繊維材料と溶媒による懸濁液を固液分離して木質系微細繊維材料を回収する固液分離工程とを備え、固液分離された溶媒を前記前処理工程での水和・膨潤処理用に還流させることを特徴とする木質系微細繊維材料の製造方法。

【請求項2】

前処理工程により得られる木質系粉粒体の粒径を300μm以下とすることを特徴とする請求項1に記載の木質系微細繊維材料の製造方法。

【請求項3】

溶媒として水を用いることを特徴とする請求項1に記載の木質系微細繊維材料の製造方法。

【請求項4】

微細繊維化工程と固液分離工程とを循環する溶媒中に溶出されたリグニンの濃度が所定値以上になったときに前記溶媒を回収し、この溶媒からリグニンを抽出することを特徴とする請求項1に記載の木質系微細繊維材料の製造方法。

【請求項5】

固液分離工程では、微細繊維化工程により得られた懸濁液を貯留する処理槽と、この処理槽内に水平軸心を中心として回転可能に配置されメッシュ材からなる固液分離ドラムと、この固液分離ドラムの外周面に付着・堆積した浮遊固形物からなるプレコート層を剥離回収する回収部とからなるドラム式固液分離装置を用いることを特徴とする請求項1に記載の木質系微細繊維材料の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の方法によって回収された木質系微細繊維材料を加圧・加熱し、前記木質系微細繊維材料の表面に誘導されたリグニンをバインダとして木質成形体を成形することを特徴とする木質系微細繊維材料による木質成形体の成形方法。

【請求項7】

請求項4の方法により抽出されたリグニンをバインダとして添加することを特徴とする請求項6に記載の木質系微細繊維材料による木質成形体の成形方法。

【請求項1】

木質系材料を粉砕し溶媒で水和・膨潤させる前処理工程と、この前処理工程により得られた木質系粉粒体を前記溶媒中で叩解することによって微細繊維状にしてその表面へリグニンを誘導すると共に溶媒へリグニンを溶出させる微細繊維化工程と、これにより得られた木質系微細繊維材料と溶媒による懸濁液を固液分離して木質系微細繊維材料を回収する固液分離工程とを備え、固液分離された溶媒を前記前処理工程での水和・膨潤処理用に還流させることを特徴とする木質系微細繊維材料の製造方法。

【請求項2】

前処理工程により得られる木質系粉粒体の粒径を300μm以下とすることを特徴とする請求項1に記載の木質系微細繊維材料の製造方法。

【請求項3】

溶媒として水を用いることを特徴とする請求項1に記載の木質系微細繊維材料の製造方法。

【請求項4】

微細繊維化工程と固液分離工程とを循環する溶媒中に溶出されたリグニンの濃度が所定値以上になったときに前記溶媒を回収し、この溶媒からリグニンを抽出することを特徴とする請求項1に記載の木質系微細繊維材料の製造方法。

【請求項5】

固液分離工程では、微細繊維化工程により得られた懸濁液を貯留する処理槽と、この処理槽内に水平軸心を中心として回転可能に配置されメッシュ材からなる固液分離ドラムと、この固液分離ドラムの外周面に付着・堆積した浮遊固形物からなるプレコート層を剥離回収する回収部とからなるドラム式固液分離装置を用いることを特徴とする請求項1に記載の木質系微細繊維材料の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の方法によって回収された木質系微細繊維材料を加圧・加熱し、前記木質系微細繊維材料の表面に誘導されたリグニンをバインダとして木質成形体を成形することを特徴とする木質系微細繊維材料による木質成形体の成形方法。

【請求項7】

請求項4の方法により抽出されたリグニンをバインダとして添加することを特徴とする請求項6に記載の木質系微細繊維材料による木質成形体の成形方法。

【図1】

【図3】

【図4】

【図6】

【図2】

【図5】

【図3】

【図4】

【図6】

【図2】

【図5】

【公開番号】特開2011−167871(P2011−167871A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−31916(P2010−31916)

【出願日】平成22年2月17日(2010.2.17)

【出願人】(302060926)株式会社フジタ (285)

【出願人】(505437907)有限会社バイオデバイステクノロジー (10)

【出願人】(591032208)株式会社サトミ製作所 (5)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月17日(2010.2.17)

【出願人】(302060926)株式会社フジタ (285)

【出願人】(505437907)有限会社バイオデバイステクノロジー (10)

【出願人】(591032208)株式会社サトミ製作所 (5)

【Fターム(参考)】

[ Back to top ]