未加硫ゴムシートの生産方法

【課題】巻取りロールにより巻取られた後カットされた未加硫ゴムシートを、新たな巻取りロールに巻取った場合における幅精度の悪化の発生を抑制して、次工程においても問題なく使用することができ、製品タイヤにおけるタイヤディフェクトの発生を低下させることができる未加硫ゴムシートの生産方法を提供する。

【解決手段】高温度の未加硫ゴムを未加硫ゴムシートに加工するカレンダー工程と、未加硫ゴムシートを冷却するクーリング工程と、冷却された未加硫ゴムシートを巻取りロールに巻取る巻取り工程と、巻取り完了後の未加硫ゴムシートをカットするカット工程とを備えている未加硫ゴムシートの生産方法であって、巻取り完了後の未加硫ゴムシートを次の巻取りロールに巻取るに際して、先端部の所定の長さを、通常の巻取り速度よりも速い巻取り速度で巻取る未加硫ゴムシートの生産方法。

【解決手段】高温度の未加硫ゴムを未加硫ゴムシートに加工するカレンダー工程と、未加硫ゴムシートを冷却するクーリング工程と、冷却された未加硫ゴムシートを巻取りロールに巻取る巻取り工程と、巻取り完了後の未加硫ゴムシートをカットするカット工程とを備えている未加硫ゴムシートの生産方法であって、巻取り完了後の未加硫ゴムシートを次の巻取りロールに巻取るに際して、先端部の所定の長さを、通常の巻取り速度よりも速い巻取り速度で巻取る未加硫ゴムシートの生産方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インスレーションカレンダーを用いて生産される未加硫ゴムシートの生産方法に関する。

【背景技術】

【0002】

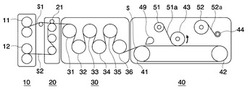

図3は、従来の未加硫ゴムシートの生産方法を説明する図である。図3に示すように、従来の未加硫ゴムシートの生産は、インスレーションカレンダーと言われる装置を用いて行われる。

【0003】

インスレーションカレンダーは、カレンダー部10、プルロール部20、クーリング部30、巻取り部40を備えており、未加硫ゴムシートの生産は、高温度の未加硫ゴムを未加硫ゴムシートに加工するカレンダー工程、シート加工された複数の未加硫ゴムをプルロールにて貼り合せた後冷却するプルロール工程、貼り合された未加硫ゴムシートSをさらに冷却するクーリング工程、冷却された未加硫ゴムシートSを巻取りロールに巻取る巻取り工程、巻取られた未加硫ゴムシートSをカッター49によりカットするカット工程を経て行われる(特許文献1)。

【0004】

そして、カットされた未加硫ゴムシートSの一端はそのまま巻取りロールに巻取られる一方、他端は新しい巻取りロールに巻取られて、新たな巻取りが開始される。このように、2つの巻取りロールを交換することにより、ラインを止めることなく、未加硫ゴムシートの連続生産が行われる。

【0005】

なお、上記の各工程においては、未加硫ゴムシートSに弛みやシワが生じないように、適切な速度が設定されている。また、プルロール工程は、製品により省略されることもある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−173223号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の方法においては、カットされた後の未加硫ゴムシートSを新たな巻取りロールに巻取った場合、巻芯部の約10mの長さの部分ではシート幅が広くなり、幅精度が悪化することがあった。このように幅精度が悪化した未加硫ゴムシートSは、自動成形など次工程での使用において問題を生じさせ、製品タイヤにおけるタイヤディフェクトの発生を増加させる恐れがある。

【0008】

しかし、従来は、このシート幅が広くなる原因が不明であったため、適切に対応することができなかった。

【0009】

そこで、本発明は、巻取りロールにより巻取られた後カットされた未加硫ゴムシートを、新たな巻取りロールに巻取った場合における幅精度の悪化の発生を抑制して、次工程においても問題なく使用することができ、製品タイヤにおけるタイヤディフェクトの発生を低下させることができる未加硫ゴムシートの生産方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者は、鋭意検討の結果、以下に記載の発明により上記課題が解決できることを見出し、本発明を完成するに到った。

【0011】

請求項1に記載の発明は、

高温度の未加硫ゴムを未加硫ゴムシートに加工するカレンダー工程と、前記未加硫ゴムシートを冷却するクーリング工程と、冷却された前記未加硫ゴムシートを巻取りロールに巻取る巻取り工程と、巻取り完了後の前記未加硫ゴムシートをカットするカット工程とを備えている未加硫ゴムシートの生産方法であって、

巻取り完了後の前記未加硫ゴムシートを次の巻取りロールに巻取るに際して、先端部の所定の長さを、通常の巻取り速度よりも速い巻取り速度で巻取ることを特徴とする未加硫ゴムシートの生産方法である。

【0012】

請求項2に記載の発明は、

前記通常の巻取り速度よりも速い巻取り速度が、通常の巻取り速度よりも2〜3%速い巻取り速度であることを特徴とする請求項1に記載の未加硫ゴムシートの生産方法である。

【発明の効果】

【0013】

本発明によれば、巻取りロールにより巻取られた後カットされた未加硫ゴムシートを、新たな巻取りロールに巻取った場合における幅精度の悪化の発生を抑制して、次工程においても問題なく使用することができ、製品タイヤにおけるタイヤディフェクトの発生を低下させることができる未加硫ゴムシートの生産方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態の未加硫ゴムシートの生産方法を説明する図である。

【図2】本発明の実施の形態の未加硫ゴムシートの生産方法を説明する図である。

【図3】従来の未加硫ゴムシートの生産方法を説明する図である。

【発明を実施するための形態】

【0015】

本発明は、従来の方法において、カットされた後の未加硫ゴムシートを新たな巻取りロールに巻取る際、カットされることにより、クーリング工程と巻取り工程との間における速度の違いから発生していた引張りがキャンセルされてシート幅が広がっていることが分かり、このキャンセルされた引張りを新たな巻取りロールの速度の増速により補償して、シート幅の広がりを抑制するものである。

【0016】

以下、本発明を実施の形態に基づいて、図面を参照して説明する。

【0017】

図1、図2は、本発明の実施の形態の未加硫ゴムシートの生産方法を説明する図である。本実施の形態の未加硫ゴムシートの生産方法は、従来と同じ図1、図2に示すインスレーションカレンダーを用いて行われる。

【0018】

1.インスレーションカレンダーの構成

インスレーションカレンダーは、前記の通り、カレンダー部10、プルロール部20、クーリング部30、巻取り部40、カッター49、これらを制御する図外の制御部を備え、各部の駆動手段(電動機)は前記制御部で制御される。

【0019】

インスレーションカレンダーは、通常、厚さ0.3〜3.0mmの未加硫ゴムシートSを圧延し、冷却して巻取るようになっている。

【0020】

カレンダー部10、プルロール部20、クーリング部30、巻取り部40の各部の未加硫ゴムシートSの搬送速度はそれぞれ独立して設定できるように構成されており、未加硫ゴムシートSのカレンダー部10での速度を100とした場合、プルロール部20、クーリング部30および巻取り部40での速度をそれぞれ90〜110で設定できるようになっている。

【0021】

カレンダー部10は、高温度の未加硫ゴムを圧延して未加硫ゴムシートSに加工する装置であって、未加硫ゴムを第一カレンダー装置11で圧延して第一未加硫ゴムシートS1を加工し、第一未加硫ゴムシートS1とは配合の異なる未加硫ゴムを第二カレンダー装置12で圧延して第二未加硫ゴムシートS2を形成する。

【0022】

プルロール部20は、第一及び第二の未加硫ゴムシートS1、S2を貼り合わせて未加硫ゴムシートSを形成する装置である。なお、21は接合用ローラである。

【0023】

クーリング部30は、冷却ドラム31〜36を上下2列に配置して構成され、未加硫ゴムシートSを折り返しながら移動させることにより、未加硫ゴムシートSの表裏両面を冷却ドラム31〜36に交互に接触させて均一に冷却を行う。

【0024】

なお、クーリング部30を前クーリング部と後クーリング部とで構成し、プルロール部20に前クーリング部の役割を果たさせるようにしてもよい。

【0025】

巻取り部40は、第1の補材51aが巻かれた第1の補材用ロール51および第1の巻取りロール43と、第2の補材52aが巻かれた第2の補材用ロール52および第2の巻取りロール44とをそれぞれ備えている。なお、41、42はベルトを駆動させるための第1ローラおよび第2ローラである。

【0026】

連続生産をするため、巻取り部40において、次の補材に変更する場合、すなわち新しい巻取りロールで新たに巻取りを開始する場合(第1回目の変更)には、図2(a)のようにカッター49を下げて未加硫ゴムシートSをカットする。次いで、図2(b)のようにカッター49を上げ、第1の補材用ロール51と第1の巻取りロール43の回転を停止し、さらに第1の巻取りロール43をベルトから上昇させる。また、第2の補材用ロール52と第2の巻取りロール44を回転させ、さらに第2の巻取りロール44をベルトの位置まで降下させて未加硫ゴムシートSを巻取る。

【0027】

次の第2回目の変更は、第2の補材用ロール52と第2の巻取りロール44の回転を停止し、第1の補材用ロール51と第1の巻取りロール43を回転させて第1の巻取りロール43で巻取る。なお、第3回目以降も同じ要領で補材用ロール、巻取りロールを交互に変えて未加硫ゴムシートSを巻取る。

【0028】

2.未加硫ゴムシートの生産方法

本実施の形態の未加硫ゴムシートの生産方法は、上記のインスレーションカレンダーを用いて未加硫ゴムシートSを生産する方法であり、カレンダー部10において高温度の未加硫ゴムを第一及び第二の未加硫ゴムシートS1、S2に加工するカレンダー工程と、プルロール部20において第一及び第二の未加硫ゴムシートS1、S2を貼り合わせて未加硫ゴムシートSに加工する工程と、クーリング部30において未加硫ゴムシートSを冷却するクーリング工程と、巻取り部40において冷却された未加硫ゴムシートSを巻取りロールに巻取る巻取り工程と、巻取り工程において巻取られた未加硫ゴムシートSの終端をカッター49でカットするカット工程とを備えている。

【0029】

未加硫ゴムシートの生産方法における、各部の搬送速度は、カレンダー部:プルロール部(前クーリング部):クーリング部(後クーリング部):巻取り部=100:102:98:100の比になるように設定される。

【0030】

本実施の形態においては、巻取りロールによる未加硫ゴムシートSの巻取りが終了して、新しい巻取りロールに変更する場合の未加硫ゴムシートSの巻取り速度を変更する。変更は、次にように行われる。

【0031】

(1)未加硫ゴムシートSの巻取りを変更する直前までは、未加硫ゴムシートSは通常の巻取り速度で巻取られる。

【0032】

(2)新たな巻取りロールにより、巻取りを開始するときは、通常の巻取り速度よりも速い巻取り速度に変更される。すなわち、図2(a)のように第1の巻取りロール43による巻取りが完了した時点でカッター49を下げて未加硫ゴムシートSを切断した後、図2(b)のように次の第2の巻取りロール44により未加硫ゴムシートSのカット始端(先端部)から巻取りを開始する際、加硫ゴムシートSのカット始端から所定の長さ(例えば、10m)を巻取るまでの間は、未加硫ゴムシートSがカットされるまでの巻取り速度(通常の巻取り速度)よりも2〜3%速い巻取り速度で巻取る。

【0033】

これにより、シート幅が広がった加硫ゴムシートSには、通常の巻取り速度による引張力以上の大きさの適正な引張力が加わることになり、シート幅を適正な大きさに戻しながら巻取りを行うことができる。

【0034】

(3)その後は、通常の巻取り速度に戻して未加硫ゴムシートSを巻取る。

【実施例】

【0035】

上記のインスレーションカレンダーを用いて、通常のカレンダー速度、プルロール速度、クーリング速度、巻取り速度で、第一の巻取りを行い、その後、巻取りロールを換えて、表1に示すように、比較例では通常の巻取り速度で、実施例では通常の巻取り速度よりも速い5種類の巻取り速度で第二の巻取りを行った。

【0036】

そして、第二の巻取りにおける巻取り開始端近傍のゴムシートの幅の増加率(R/平均値)(%)、次工程において使用した自動成形機でのトラブル発生率(%)、タイヤディフェクトの発生率(%)を測定した。結果を表1に示す。

【0037】

【表1】

【0038】

表1より、巻取り変更時(カット時)の巻取り速度を2〜3%増速させた実施例3、4の場合には、ゴムシートの幅の増加率(R/平均値)、自動成形機でのトラブル発生率(%)、タイヤディフェクトの発生率(%)のいずれも、比較例に比べて大きく改善されていることが分かる。

【0039】

なお、表中のカレンダー速度、プルロール速度、クーリング速度、巻取り速度および巻取り変更時の速度は、巻取り変更前の巻取り速度を100とした場合の相対比で表わしている。また、表中のゴムシート幅のR/平均値(%)の「R」は、巻取られた未加硫ゴムシートSの最大幅と最小幅の差であり、「平均値」は、巻取られた未加硫ゴムシートSの平均幅である。

【0040】

以上、実施の形態に基づいて本発明を説明したが、本発明は、上記の実施の形態に限定されるものではない。本発明と同一及び均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0041】

10 カレンダー部

11 第一カレンダー装置

12 第二カレンダー装置

20 プルロール部

21 接合用ローラ

30 クーリング部

31〜36 冷却ドラム

40 巻取り部

41 第1ローラ

42 第2ローラ

43 第1の巻取りロール

44 第2の巻取りロール

49 カッター

51 第1の補材用ロール

51a 第1の補材

52 第2の補材用ロール

52a 第2の補材

S 未加硫ゴムシート

S1 第一未加硫ゴムシート

S2 第一未加硫ゴムシート

【技術分野】

【0001】

本発明は、インスレーションカレンダーを用いて生産される未加硫ゴムシートの生産方法に関する。

【背景技術】

【0002】

図3は、従来の未加硫ゴムシートの生産方法を説明する図である。図3に示すように、従来の未加硫ゴムシートの生産は、インスレーションカレンダーと言われる装置を用いて行われる。

【0003】

インスレーションカレンダーは、カレンダー部10、プルロール部20、クーリング部30、巻取り部40を備えており、未加硫ゴムシートの生産は、高温度の未加硫ゴムを未加硫ゴムシートに加工するカレンダー工程、シート加工された複数の未加硫ゴムをプルロールにて貼り合せた後冷却するプルロール工程、貼り合された未加硫ゴムシートSをさらに冷却するクーリング工程、冷却された未加硫ゴムシートSを巻取りロールに巻取る巻取り工程、巻取られた未加硫ゴムシートSをカッター49によりカットするカット工程を経て行われる(特許文献1)。

【0004】

そして、カットされた未加硫ゴムシートSの一端はそのまま巻取りロールに巻取られる一方、他端は新しい巻取りロールに巻取られて、新たな巻取りが開始される。このように、2つの巻取りロールを交換することにより、ラインを止めることなく、未加硫ゴムシートの連続生産が行われる。

【0005】

なお、上記の各工程においては、未加硫ゴムシートSに弛みやシワが生じないように、適切な速度が設定されている。また、プルロール工程は、製品により省略されることもある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−173223号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の方法においては、カットされた後の未加硫ゴムシートSを新たな巻取りロールに巻取った場合、巻芯部の約10mの長さの部分ではシート幅が広くなり、幅精度が悪化することがあった。このように幅精度が悪化した未加硫ゴムシートSは、自動成形など次工程での使用において問題を生じさせ、製品タイヤにおけるタイヤディフェクトの発生を増加させる恐れがある。

【0008】

しかし、従来は、このシート幅が広くなる原因が不明であったため、適切に対応することができなかった。

【0009】

そこで、本発明は、巻取りロールにより巻取られた後カットされた未加硫ゴムシートを、新たな巻取りロールに巻取った場合における幅精度の悪化の発生を抑制して、次工程においても問題なく使用することができ、製品タイヤにおけるタイヤディフェクトの発生を低下させることができる未加硫ゴムシートの生産方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者は、鋭意検討の結果、以下に記載の発明により上記課題が解決できることを見出し、本発明を完成するに到った。

【0011】

請求項1に記載の発明は、

高温度の未加硫ゴムを未加硫ゴムシートに加工するカレンダー工程と、前記未加硫ゴムシートを冷却するクーリング工程と、冷却された前記未加硫ゴムシートを巻取りロールに巻取る巻取り工程と、巻取り完了後の前記未加硫ゴムシートをカットするカット工程とを備えている未加硫ゴムシートの生産方法であって、

巻取り完了後の前記未加硫ゴムシートを次の巻取りロールに巻取るに際して、先端部の所定の長さを、通常の巻取り速度よりも速い巻取り速度で巻取ることを特徴とする未加硫ゴムシートの生産方法である。

【0012】

請求項2に記載の発明は、

前記通常の巻取り速度よりも速い巻取り速度が、通常の巻取り速度よりも2〜3%速い巻取り速度であることを特徴とする請求項1に記載の未加硫ゴムシートの生産方法である。

【発明の効果】

【0013】

本発明によれば、巻取りロールにより巻取られた後カットされた未加硫ゴムシートを、新たな巻取りロールに巻取った場合における幅精度の悪化の発生を抑制して、次工程においても問題なく使用することができ、製品タイヤにおけるタイヤディフェクトの発生を低下させることができる未加硫ゴムシートの生産方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態の未加硫ゴムシートの生産方法を説明する図である。

【図2】本発明の実施の形態の未加硫ゴムシートの生産方法を説明する図である。

【図3】従来の未加硫ゴムシートの生産方法を説明する図である。

【発明を実施するための形態】

【0015】

本発明は、従来の方法において、カットされた後の未加硫ゴムシートを新たな巻取りロールに巻取る際、カットされることにより、クーリング工程と巻取り工程との間における速度の違いから発生していた引張りがキャンセルされてシート幅が広がっていることが分かり、このキャンセルされた引張りを新たな巻取りロールの速度の増速により補償して、シート幅の広がりを抑制するものである。

【0016】

以下、本発明を実施の形態に基づいて、図面を参照して説明する。

【0017】

図1、図2は、本発明の実施の形態の未加硫ゴムシートの生産方法を説明する図である。本実施の形態の未加硫ゴムシートの生産方法は、従来と同じ図1、図2に示すインスレーションカレンダーを用いて行われる。

【0018】

1.インスレーションカレンダーの構成

インスレーションカレンダーは、前記の通り、カレンダー部10、プルロール部20、クーリング部30、巻取り部40、カッター49、これらを制御する図外の制御部を備え、各部の駆動手段(電動機)は前記制御部で制御される。

【0019】

インスレーションカレンダーは、通常、厚さ0.3〜3.0mmの未加硫ゴムシートSを圧延し、冷却して巻取るようになっている。

【0020】

カレンダー部10、プルロール部20、クーリング部30、巻取り部40の各部の未加硫ゴムシートSの搬送速度はそれぞれ独立して設定できるように構成されており、未加硫ゴムシートSのカレンダー部10での速度を100とした場合、プルロール部20、クーリング部30および巻取り部40での速度をそれぞれ90〜110で設定できるようになっている。

【0021】

カレンダー部10は、高温度の未加硫ゴムを圧延して未加硫ゴムシートSに加工する装置であって、未加硫ゴムを第一カレンダー装置11で圧延して第一未加硫ゴムシートS1を加工し、第一未加硫ゴムシートS1とは配合の異なる未加硫ゴムを第二カレンダー装置12で圧延して第二未加硫ゴムシートS2を形成する。

【0022】

プルロール部20は、第一及び第二の未加硫ゴムシートS1、S2を貼り合わせて未加硫ゴムシートSを形成する装置である。なお、21は接合用ローラである。

【0023】

クーリング部30は、冷却ドラム31〜36を上下2列に配置して構成され、未加硫ゴムシートSを折り返しながら移動させることにより、未加硫ゴムシートSの表裏両面を冷却ドラム31〜36に交互に接触させて均一に冷却を行う。

【0024】

なお、クーリング部30を前クーリング部と後クーリング部とで構成し、プルロール部20に前クーリング部の役割を果たさせるようにしてもよい。

【0025】

巻取り部40は、第1の補材51aが巻かれた第1の補材用ロール51および第1の巻取りロール43と、第2の補材52aが巻かれた第2の補材用ロール52および第2の巻取りロール44とをそれぞれ備えている。なお、41、42はベルトを駆動させるための第1ローラおよび第2ローラである。

【0026】

連続生産をするため、巻取り部40において、次の補材に変更する場合、すなわち新しい巻取りロールで新たに巻取りを開始する場合(第1回目の変更)には、図2(a)のようにカッター49を下げて未加硫ゴムシートSをカットする。次いで、図2(b)のようにカッター49を上げ、第1の補材用ロール51と第1の巻取りロール43の回転を停止し、さらに第1の巻取りロール43をベルトから上昇させる。また、第2の補材用ロール52と第2の巻取りロール44を回転させ、さらに第2の巻取りロール44をベルトの位置まで降下させて未加硫ゴムシートSを巻取る。

【0027】

次の第2回目の変更は、第2の補材用ロール52と第2の巻取りロール44の回転を停止し、第1の補材用ロール51と第1の巻取りロール43を回転させて第1の巻取りロール43で巻取る。なお、第3回目以降も同じ要領で補材用ロール、巻取りロールを交互に変えて未加硫ゴムシートSを巻取る。

【0028】

2.未加硫ゴムシートの生産方法

本実施の形態の未加硫ゴムシートの生産方法は、上記のインスレーションカレンダーを用いて未加硫ゴムシートSを生産する方法であり、カレンダー部10において高温度の未加硫ゴムを第一及び第二の未加硫ゴムシートS1、S2に加工するカレンダー工程と、プルロール部20において第一及び第二の未加硫ゴムシートS1、S2を貼り合わせて未加硫ゴムシートSに加工する工程と、クーリング部30において未加硫ゴムシートSを冷却するクーリング工程と、巻取り部40において冷却された未加硫ゴムシートSを巻取りロールに巻取る巻取り工程と、巻取り工程において巻取られた未加硫ゴムシートSの終端をカッター49でカットするカット工程とを備えている。

【0029】

未加硫ゴムシートの生産方法における、各部の搬送速度は、カレンダー部:プルロール部(前クーリング部):クーリング部(後クーリング部):巻取り部=100:102:98:100の比になるように設定される。

【0030】

本実施の形態においては、巻取りロールによる未加硫ゴムシートSの巻取りが終了して、新しい巻取りロールに変更する場合の未加硫ゴムシートSの巻取り速度を変更する。変更は、次にように行われる。

【0031】

(1)未加硫ゴムシートSの巻取りを変更する直前までは、未加硫ゴムシートSは通常の巻取り速度で巻取られる。

【0032】

(2)新たな巻取りロールにより、巻取りを開始するときは、通常の巻取り速度よりも速い巻取り速度に変更される。すなわち、図2(a)のように第1の巻取りロール43による巻取りが完了した時点でカッター49を下げて未加硫ゴムシートSを切断した後、図2(b)のように次の第2の巻取りロール44により未加硫ゴムシートSのカット始端(先端部)から巻取りを開始する際、加硫ゴムシートSのカット始端から所定の長さ(例えば、10m)を巻取るまでの間は、未加硫ゴムシートSがカットされるまでの巻取り速度(通常の巻取り速度)よりも2〜3%速い巻取り速度で巻取る。

【0033】

これにより、シート幅が広がった加硫ゴムシートSには、通常の巻取り速度による引張力以上の大きさの適正な引張力が加わることになり、シート幅を適正な大きさに戻しながら巻取りを行うことができる。

【0034】

(3)その後は、通常の巻取り速度に戻して未加硫ゴムシートSを巻取る。

【実施例】

【0035】

上記のインスレーションカレンダーを用いて、通常のカレンダー速度、プルロール速度、クーリング速度、巻取り速度で、第一の巻取りを行い、その後、巻取りロールを換えて、表1に示すように、比較例では通常の巻取り速度で、実施例では通常の巻取り速度よりも速い5種類の巻取り速度で第二の巻取りを行った。

【0036】

そして、第二の巻取りにおける巻取り開始端近傍のゴムシートの幅の増加率(R/平均値)(%)、次工程において使用した自動成形機でのトラブル発生率(%)、タイヤディフェクトの発生率(%)を測定した。結果を表1に示す。

【0037】

【表1】

【0038】

表1より、巻取り変更時(カット時)の巻取り速度を2〜3%増速させた実施例3、4の場合には、ゴムシートの幅の増加率(R/平均値)、自動成形機でのトラブル発生率(%)、タイヤディフェクトの発生率(%)のいずれも、比較例に比べて大きく改善されていることが分かる。

【0039】

なお、表中のカレンダー速度、プルロール速度、クーリング速度、巻取り速度および巻取り変更時の速度は、巻取り変更前の巻取り速度を100とした場合の相対比で表わしている。また、表中のゴムシート幅のR/平均値(%)の「R」は、巻取られた未加硫ゴムシートSの最大幅と最小幅の差であり、「平均値」は、巻取られた未加硫ゴムシートSの平均幅である。

【0040】

以上、実施の形態に基づいて本発明を説明したが、本発明は、上記の実施の形態に限定されるものではない。本発明と同一及び均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0041】

10 カレンダー部

11 第一カレンダー装置

12 第二カレンダー装置

20 プルロール部

21 接合用ローラ

30 クーリング部

31〜36 冷却ドラム

40 巻取り部

41 第1ローラ

42 第2ローラ

43 第1の巻取りロール

44 第2の巻取りロール

49 カッター

51 第1の補材用ロール

51a 第1の補材

52 第2の補材用ロール

52a 第2の補材

S 未加硫ゴムシート

S1 第一未加硫ゴムシート

S2 第一未加硫ゴムシート

【特許請求の範囲】

【請求項1】

高温度の未加硫ゴムを未加硫ゴムシートに加工するカレンダー工程と、前記未加硫ゴムシートを冷却するクーリング工程と、冷却された前記未加硫ゴムシートを巻取りロールに巻取る巻取り工程と、巻取り完了後の前記未加硫ゴムシートをカットするカット工程とを備えている未加硫ゴムシートの生産方法であって、

巻取り完了後の前記未加硫ゴムシートを次の巻取りロールに巻取るに際して、先端部の所定の長さを、通常の巻取り速度よりも速い巻取り速度で巻取ることを特徴とする未加硫ゴムシートの生産方法。

【請求項2】

前記通常の巻取り速度よりも速い巻取り速度が、通常の巻取り速度よりも2〜3%速い巻取り速度であることを特徴とする請求項1に記載の未加硫ゴムシートの生産方法。

【請求項1】

高温度の未加硫ゴムを未加硫ゴムシートに加工するカレンダー工程と、前記未加硫ゴムシートを冷却するクーリング工程と、冷却された前記未加硫ゴムシートを巻取りロールに巻取る巻取り工程と、巻取り完了後の前記未加硫ゴムシートをカットするカット工程とを備えている未加硫ゴムシートの生産方法であって、

巻取り完了後の前記未加硫ゴムシートを次の巻取りロールに巻取るに際して、先端部の所定の長さを、通常の巻取り速度よりも速い巻取り速度で巻取ることを特徴とする未加硫ゴムシートの生産方法。

【請求項2】

前記通常の巻取り速度よりも速い巻取り速度が、通常の巻取り速度よりも2〜3%速い巻取り速度であることを特徴とする請求項1に記載の未加硫ゴムシートの生産方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−107337(P2013−107337A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255367(P2011−255367)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]