未加硫ゴム部材の搬送コンベヤー

【課題】混合機で混練された直後の未加硫ゴム部材を受け取り、効率良く冷却しながら次工程へ搬送することが出来るようにした未加硫ゴム部材の搬送コンベヤーを提供する。

【解決手段】この発明に実施するベルト本体5は、熱伝導率が高いアルミ合金板により形成され、ベルト本体5の表面6には、防食性,耐食性,耐摩耗性等を目的としてアルマイト加工を施したり、また未加硫ゴム部材Wの密着防止を目的として、エンボス加工や凹凸加工、或いは梨地加工等を施してある。更にこの実施形態のベルト本体5は、特に熱伝導率の高いアルミ合金(A3000系,A5000系,A6000系の合金等) 板を使用し、具体的には厚さ0.6mm〜1.0mmのアルミ合金板により形成してある。

【解決手段】この発明に実施するベルト本体5は、熱伝導率が高いアルミ合金板により形成され、ベルト本体5の表面6には、防食性,耐食性,耐摩耗性等を目的としてアルマイト加工を施したり、また未加硫ゴム部材Wの密着防止を目的として、エンボス加工や凹凸加工、或いは梨地加工等を施してある。更にこの実施形態のベルト本体5は、特に熱伝導率の高いアルミ合金(A3000系,A5000系,A6000系の合金等) 板を使用し、具体的には厚さ0.6mm〜1.0mmのアルミ合金板により形成してある。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、未加硫ゴム部材の搬送コンベヤーに係わり、更に詳しくは混合機で混練された直後の未加硫ゴム部材を受け取り、効率良く冷却しながら次工程へ搬送することが出来る未加硫ゴム部材の搬送コンベヤーに関するものである。

【背景技術】

【0002】

従来、タイヤ成形工程等では、混合機でゴム材料と所定の配合剤とを混合した混合材料をシート状材料に成形し、このシート状材料を、混合時に発熱した温度を低下させる目的から所定の長さのベルトコンベヤーで受け取った後、ベルトコンベヤー上のシート状材料に冷水や冷却用のエアー等の冷却手段により冷却し、フェスツーン等を通して次工程へ搬送している(例えば、特許文献1参照)。

【0003】

また、自然冷却する場合には、シート状材料がベルトコンベヤーと密着したり、また冷却後に蛇行させて折り畳むシート状材料相互が密着しないようにシート状材料の表裏面にタルク等の密着防止材料等を塗布することが行われている。

【0004】

然しながら、シート状材料に冷水や密着防止材料等を塗布した場合、後に再度混練する際に冷水の雫や密着防止材料を完全に除去できれば良いが、このような除去は非常に難しく、ゴム物性や品質に影響を与えると言う問題があった。

【特許文献1】特開2003−000172号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

この発明はかかる従来の問題点に着目し、混合機で混練された直後の未加硫ゴム部材を受け取り、効率良く冷却しながら次工程へ搬送することが出来るようにした未加硫ゴム部材の搬送コンベヤーを提供することを目的とするものである。

【課題を解決するための手段】

【0006】

この発明は上記目的を達成するため、搬送コンベヤーのベルト本体を、非伸縮性のアルミ合金板によりエンドレス状に形成したことを要旨とするものである。

【0007】

ここで、前記ベルト本体の表面を、アルマイト加工を施したり、凹凸加工を施すものであり、また前記ベルト本体は、厚さ0.6mm〜1.0mmのアルミ合金板により形成し、更に前記ベルト本体に、温度センサーを設けることも可能である。

【0008】

このように、ベルト本体を、非伸縮性のアルミ合金板によりエンドレス状に形成したことにより、混合機で混練された直後の未加硫ゴム部材を受け取り、効率良く冷却しながら次工程へ搬送することが出来るものである。

【0009】

また、混合機で混練された未加硫ゴム部材を水等の冷却手段や、タルク等の密着防止材料等を使用することなく効率良く冷却して保管することが出来る。

【発明の効果】

【0010】

この発明は、上記のように搬送コンベヤーのベルト本体を、非伸縮性のアルミ合金板によりエンドレス状に形成したので、熱伝導性の良いベルト本体により混合機で混練された直後の未加硫ゴム部材を受け取り、効率良く冷却しながら次工程へ搬送することが出来、また未加硫ゴム部材を水等の冷却手段や、タルク等の密着防止材料等を使用することなく効率良く冷却して保管することが出来る効果がある。この結果、混練したゴム材料の物性を低下させることなく、高品質の材料を製造することが出来る。

【0011】

また、エンドレス状のベルト本体を長めに形成して、その途中に空冷機構を持たせることにより、未加硫ゴム部材の空冷を自由に行うことが出来、更に、ベルト本体に、未加硫ゴム部材及びベルト本体の温度を検出するための温度センサーを設けて温度検出も行うことが出来る。

【発明を実施するための最良の形態】

【0012】

以下、添付図面に基づき、この発明の実施形態を説明する。

【0013】

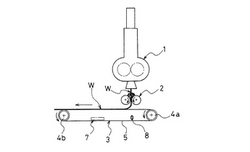

図1は、この発明を実施した未加硫帯状ゴム部材の搬送コンベヤーの概略構成図を示し、1はゴム材料と所定の配合剤とを混合する混合機、2は混合機1から排出された混合材料をシート状に成形するカレンダーロール、3は未加硫ゴム部材Wを搬送する搬送コンベヤーを示し、前記搬送コンベヤー3は、駆動ロール4aと従動ロール4bとにエンドレス状のベルト本体5が回転駆動可能に掛回されている。

【0014】

なお、ベルト本体5上には混合機1から排出された混合材料(ダンプゴム)を直接落下させて搬送することも可能である。

【0015】

この発明に実施するベルト本体5は、熱伝導率が高いアルミ合金板により形成され、ベルト本体5の表面6には、防食性,耐食性,耐摩耗性等を目的としてアルマイト加工を施したり、また未加硫ゴム部材Wの密着防止を目的として、エンボス加工や凹凸加工、或いは梨地加工等を施してある。更にこの実施形態のベルト本体5は、特に熱伝導率の高いアルミ合金(A3000系,A5000系,A6000系の合金等) 板を使用し、具体的には厚さ0.6mm〜1.0mmのアルミ合金板により形成してある。

【0016】

このように、ベルト本体5を熱伝導率が高いアルミ合金板により形成することにより、鉄やステンレス板等に比べて比重が小さく、ベルト本体5の消費電力を小さくすることが出来るものである。また、帯状のアルミ合金板により構成されるベルト本体5の端末接合構造としては、カシメ加工、スポット溶接、接着、凹凸状接合、繋ぎ材、折り曲げ接合等、あらゆる接合方法が考えられる。

【0017】

また、エンドレス状のベルト本体5を長めに形成して、その途中に空冷機構7を持たせることにより、未加硫ゴム部材Wの空冷を自由に行うことが出来、更に、ベルト本体5に、未加硫ゴム部材W及びベルト本体5の温度を検出するための温度センサー8を設けて温度検出も行うことが可能である。

【0018】

図3は、板状の未加硫ゴム部材Wを自然冷却した場合と、アルミ合金板から成るベルト本体5により冷却した場合、更に水冷により冷却した場合の冷却曲線のグラフ説明図を示している。

【0019】

〔実験条件〕

(a).未加硫ゴム部材の温度:110 °C

厚さ×幅×長さ:20mm×100mm ×100mm

(b).水:13°C, 15リットル (c).アルミ合金:15°C、 厚さ×幅×長さ:15mm×200mm ×300mm

(d).気温:17.5°C、湿度45%

【0020】

図3のグラフから明らかなように、ベルト本体5としてアルミ合金を使用した場合には、自然冷却よりも効率良く同等に未加硫ゴム部材Wを冷却することが出来た。

【0021】

この発明は、上記のように構成することで、熱伝導性の良いベルト本体5により混合機1で混練された直後の未加硫ゴム部材Wを受け取り、効率良く冷却しながら次工程へ搬送することが出来、また未加硫ゴム部材Wを水等の冷却手段や、タルク等の密着防止材料等を使用することなく効率良く冷却して保管することが出来る効果がある。

【0022】

この結果、混練したゴム材料の物性を低下させることなく、高品質の材料を製造することが出来る。また、アルミ合金を使用したベルト本体5は、リサイクルが可能であるため経済的である。

【図面の簡単な説明】

【0023】

【図1】この発明を実施した未加硫ゴム部材の搬送コンベヤーの概略構成図である。

【図2】ベルト本体の斜視図である。

【図3】未加硫ゴム部材を自然冷却した場合と、アルミ合金板から成る帯状載置材により冷却した場合と、水冷により冷却した場合を比較した冷却曲線のグラフ説明図である。

【符号の説明】

【0024】

1 混合機 2 カレンダーロール

3 搬送コンベヤー、

4a 駆動ロール 4b 従動ロール

5 ベルト本体 6 表面

7 空冷機構 8 温度センサー

W 未加硫ゴム部材

【技術分野】

【0001】

この発明は、未加硫ゴム部材の搬送コンベヤーに係わり、更に詳しくは混合機で混練された直後の未加硫ゴム部材を受け取り、効率良く冷却しながら次工程へ搬送することが出来る未加硫ゴム部材の搬送コンベヤーに関するものである。

【背景技術】

【0002】

従来、タイヤ成形工程等では、混合機でゴム材料と所定の配合剤とを混合した混合材料をシート状材料に成形し、このシート状材料を、混合時に発熱した温度を低下させる目的から所定の長さのベルトコンベヤーで受け取った後、ベルトコンベヤー上のシート状材料に冷水や冷却用のエアー等の冷却手段により冷却し、フェスツーン等を通して次工程へ搬送している(例えば、特許文献1参照)。

【0003】

また、自然冷却する場合には、シート状材料がベルトコンベヤーと密着したり、また冷却後に蛇行させて折り畳むシート状材料相互が密着しないようにシート状材料の表裏面にタルク等の密着防止材料等を塗布することが行われている。

【0004】

然しながら、シート状材料に冷水や密着防止材料等を塗布した場合、後に再度混練する際に冷水の雫や密着防止材料を完全に除去できれば良いが、このような除去は非常に難しく、ゴム物性や品質に影響を与えると言う問題があった。

【特許文献1】特開2003−000172号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

この発明はかかる従来の問題点に着目し、混合機で混練された直後の未加硫ゴム部材を受け取り、効率良く冷却しながら次工程へ搬送することが出来るようにした未加硫ゴム部材の搬送コンベヤーを提供することを目的とするものである。

【課題を解決するための手段】

【0006】

この発明は上記目的を達成するため、搬送コンベヤーのベルト本体を、非伸縮性のアルミ合金板によりエンドレス状に形成したことを要旨とするものである。

【0007】

ここで、前記ベルト本体の表面を、アルマイト加工を施したり、凹凸加工を施すものであり、また前記ベルト本体は、厚さ0.6mm〜1.0mmのアルミ合金板により形成し、更に前記ベルト本体に、温度センサーを設けることも可能である。

【0008】

このように、ベルト本体を、非伸縮性のアルミ合金板によりエンドレス状に形成したことにより、混合機で混練された直後の未加硫ゴム部材を受け取り、効率良く冷却しながら次工程へ搬送することが出来るものである。

【0009】

また、混合機で混練された未加硫ゴム部材を水等の冷却手段や、タルク等の密着防止材料等を使用することなく効率良く冷却して保管することが出来る。

【発明の効果】

【0010】

この発明は、上記のように搬送コンベヤーのベルト本体を、非伸縮性のアルミ合金板によりエンドレス状に形成したので、熱伝導性の良いベルト本体により混合機で混練された直後の未加硫ゴム部材を受け取り、効率良く冷却しながら次工程へ搬送することが出来、また未加硫ゴム部材を水等の冷却手段や、タルク等の密着防止材料等を使用することなく効率良く冷却して保管することが出来る効果がある。この結果、混練したゴム材料の物性を低下させることなく、高品質の材料を製造することが出来る。

【0011】

また、エンドレス状のベルト本体を長めに形成して、その途中に空冷機構を持たせることにより、未加硫ゴム部材の空冷を自由に行うことが出来、更に、ベルト本体に、未加硫ゴム部材及びベルト本体の温度を検出するための温度センサーを設けて温度検出も行うことが出来る。

【発明を実施するための最良の形態】

【0012】

以下、添付図面に基づき、この発明の実施形態を説明する。

【0013】

図1は、この発明を実施した未加硫帯状ゴム部材の搬送コンベヤーの概略構成図を示し、1はゴム材料と所定の配合剤とを混合する混合機、2は混合機1から排出された混合材料をシート状に成形するカレンダーロール、3は未加硫ゴム部材Wを搬送する搬送コンベヤーを示し、前記搬送コンベヤー3は、駆動ロール4aと従動ロール4bとにエンドレス状のベルト本体5が回転駆動可能に掛回されている。

【0014】

なお、ベルト本体5上には混合機1から排出された混合材料(ダンプゴム)を直接落下させて搬送することも可能である。

【0015】

この発明に実施するベルト本体5は、熱伝導率が高いアルミ合金板により形成され、ベルト本体5の表面6には、防食性,耐食性,耐摩耗性等を目的としてアルマイト加工を施したり、また未加硫ゴム部材Wの密着防止を目的として、エンボス加工や凹凸加工、或いは梨地加工等を施してある。更にこの実施形態のベルト本体5は、特に熱伝導率の高いアルミ合金(A3000系,A5000系,A6000系の合金等) 板を使用し、具体的には厚さ0.6mm〜1.0mmのアルミ合金板により形成してある。

【0016】

このように、ベルト本体5を熱伝導率が高いアルミ合金板により形成することにより、鉄やステンレス板等に比べて比重が小さく、ベルト本体5の消費電力を小さくすることが出来るものである。また、帯状のアルミ合金板により構成されるベルト本体5の端末接合構造としては、カシメ加工、スポット溶接、接着、凹凸状接合、繋ぎ材、折り曲げ接合等、あらゆる接合方法が考えられる。

【0017】

また、エンドレス状のベルト本体5を長めに形成して、その途中に空冷機構7を持たせることにより、未加硫ゴム部材Wの空冷を自由に行うことが出来、更に、ベルト本体5に、未加硫ゴム部材W及びベルト本体5の温度を検出するための温度センサー8を設けて温度検出も行うことが可能である。

【0018】

図3は、板状の未加硫ゴム部材Wを自然冷却した場合と、アルミ合金板から成るベルト本体5により冷却した場合、更に水冷により冷却した場合の冷却曲線のグラフ説明図を示している。

【0019】

〔実験条件〕

(a).未加硫ゴム部材の温度:110 °C

厚さ×幅×長さ:20mm×100mm ×100mm

(b).水:13°C, 15リットル (c).アルミ合金:15°C、 厚さ×幅×長さ:15mm×200mm ×300mm

(d).気温:17.5°C、湿度45%

【0020】

図3のグラフから明らかなように、ベルト本体5としてアルミ合金を使用した場合には、自然冷却よりも効率良く同等に未加硫ゴム部材Wを冷却することが出来た。

【0021】

この発明は、上記のように構成することで、熱伝導性の良いベルト本体5により混合機1で混練された直後の未加硫ゴム部材Wを受け取り、効率良く冷却しながら次工程へ搬送することが出来、また未加硫ゴム部材Wを水等の冷却手段や、タルク等の密着防止材料等を使用することなく効率良く冷却して保管することが出来る効果がある。

【0022】

この結果、混練したゴム材料の物性を低下させることなく、高品質の材料を製造することが出来る。また、アルミ合金を使用したベルト本体5は、リサイクルが可能であるため経済的である。

【図面の簡単な説明】

【0023】

【図1】この発明を実施した未加硫ゴム部材の搬送コンベヤーの概略構成図である。

【図2】ベルト本体の斜視図である。

【図3】未加硫ゴム部材を自然冷却した場合と、アルミ合金板から成る帯状載置材により冷却した場合と、水冷により冷却した場合を比較した冷却曲線のグラフ説明図である。

【符号の説明】

【0024】

1 混合機 2 カレンダーロール

3 搬送コンベヤー、

4a 駆動ロール 4b 従動ロール

5 ベルト本体 6 表面

7 空冷機構 8 温度センサー

W 未加硫ゴム部材

【特許請求の範囲】

【請求項1】

混合機で混練された未加硫ゴム部材を受け取り、次工程へ搬送する未加硫ゴム部材の搬送コンベヤーにおいて、

前記搬送コンベヤーのベルト本体を、非伸縮性のアルミ合金板によりエンドレス状に形成したことを特徴とする未加硫ゴム部材の搬送コンベヤー。

【請求項2】

前記ベルト本体の表面を、アルマイト加工を施した請求項1に記載の未加硫ゴム部材の搬送コンベヤー。

【請求項3】

前記ベルト本体の表面を、凹凸加工を施した請求項1に記載の未加硫ゴム部材の搬送コンベヤー。

【請求項4】

前記ベルト本体は、厚さ0.6mm〜1.0mmのアルミ合金板により形成した請求項1,2または3に記載の未加硫ゴム部材の巻取りライナー。

【請求項5】

前記ベルト本体に、温度センサーを設けた請求項1,2,3または4に記載の未加硫ゴム部材の巻取りライナー。

【請求項1】

混合機で混練された未加硫ゴム部材を受け取り、次工程へ搬送する未加硫ゴム部材の搬送コンベヤーにおいて、

前記搬送コンベヤーのベルト本体を、非伸縮性のアルミ合金板によりエンドレス状に形成したことを特徴とする未加硫ゴム部材の搬送コンベヤー。

【請求項2】

前記ベルト本体の表面を、アルマイト加工を施した請求項1に記載の未加硫ゴム部材の搬送コンベヤー。

【請求項3】

前記ベルト本体の表面を、凹凸加工を施した請求項1に記載の未加硫ゴム部材の搬送コンベヤー。

【請求項4】

前記ベルト本体は、厚さ0.6mm〜1.0mmのアルミ合金板により形成した請求項1,2または3に記載の未加硫ゴム部材の巻取りライナー。

【請求項5】

前記ベルト本体に、温度センサーを設けた請求項1,2,3または4に記載の未加硫ゴム部材の巻取りライナー。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−206290(P2006−206290A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−23070(P2005−23070)

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年1月31日(2005.1.31)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]