未加硫タイヤの搬送方法および搬送装置

【課題】未加硫タイヤを効率良く搬送できる未加硫タイヤの搬送方法及び搬送装置を提供する。

【解決手段】本発明に係る未加硫タイヤの搬送方法は、コンベヤ装置を用いて未加硫タイヤを搬送する未加硫タイヤの搬送方法において、搬送方向が同一の左右のコンベヤ装置2a;2bを用い、未加硫タイヤ10のビード部14を下に向けた状態で、未加硫タイヤ10のビード部14以外の左下部を左のコンベヤ装置2aの搬送面9aに載置するとともに未加硫タイヤ10のビード部14以外の右下部を右のコンベヤ装置2bの搬送面9bに載置して左右のコンベヤ装置2a;2bの搬送面9a;9bを搬送方向に循環移動させることによって未加硫タイヤ10を搬送方向に搬送することを特徴とする。

【解決手段】本発明に係る未加硫タイヤの搬送方法は、コンベヤ装置を用いて未加硫タイヤを搬送する未加硫タイヤの搬送方法において、搬送方向が同一の左右のコンベヤ装置2a;2bを用い、未加硫タイヤ10のビード部14を下に向けた状態で、未加硫タイヤ10のビード部14以外の左下部を左のコンベヤ装置2aの搬送面9aに載置するとともに未加硫タイヤ10のビード部14以外の右下部を右のコンベヤ装置2bの搬送面9bに載置して左右のコンベヤ装置2a;2bの搬送面9a;9bを搬送方向に循環移動させることによって未加硫タイヤ10を搬送方向に搬送することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、未加硫タイヤを効率良く搬送可能な未加硫タイヤの搬送方法及び搬送装置に関する。

【背景技術】

【0002】

車両に装着される製品タイヤは、種々の原材料を混合する混合工程、カーカス、ビード、トレッド、ベルトなどのタイヤの各パーツを作る材料加工工程、加工された各パーツを用いてタイヤの形に成形する成型工程、成形されたグリーンタイヤ(生タイヤ)と呼ばれる未加硫タイヤを加熱加圧してゴムの弾力性を確保する加硫工程、加硫工程を経たタイヤを検査する検査工程を経て製造される。

成型工程で未加硫タイヤを成形した後は、当該未加硫タイヤを成型工程の成形装置のある場所から加硫工程の加硫成形装置のある場所まで搬送する必要がある。

【0003】

図10に示すように、未加硫タイヤ10は、中空環状空間10aを有したドーナツのような形状に形成され、トレッド部11、ショルダー部12、サイドウォール部13、ビード部14を備える。トレッド部11は未加硫タイヤ10の外周面20を形成する。ビード部14は、未加硫タイヤ10のドーナツの穴に相当する貫通孔により形成されたリム装着孔15の周囲を取り囲む環状面により形成される。サイドウォール部13及びショルダー部12は、ビード部14とトレッド部11とを繋ぐ外面により形成される。サイドウォール部13は、ビード部14に近い側の外面により形成され、ショルダー部12は、トレッド部11に近い側の外面により形成される。尚、70はベルト等の補強層、71はカーカス、27はビードコアである。

未加硫タイヤ10は、図10(c)に示すようにタイヤの中心軸17が垂直線となる向き(以下、横向きという)にされて、一方のビード部14と水平面35とが接触するように未加硫タイヤ10が水平面35に置かれた場合、未加硫タイヤ10の赤道面19から未加硫タイヤ10の外周面20の上縁30又は下縁31までの長さより未加硫タイヤの赤道面19から上のビード部14又は下のビード部14までの長さの方が長い。

未加硫タイヤ10の外形は、上記横向きの状態において、例えば、外周面20が円筒の周面形状に形成され、外周面20の上縁30から中心軸17の方向に赤道面19に沿って平行に延長する外周側上環状面21と、外周面20の下縁31から中心軸17の方向に赤道面19に沿って平行に延長する外周側下環状面22と、外周側上環状面21とリム装着孔15の上部開口15aの周囲を取り囲むリム装着孔上部側環状面23と、外周側下環状面22とリム装着孔15の下部開口15bの周囲を取り囲むリム装着孔下部側環状面24と、外周側上環状面21とリム装着孔上部側環状面23とを繋いでリム装着孔上部側環状面23から外周側上環状面21に向けて下るように傾斜する上側環状傾斜面25と、外周側下環状面22とリム装着孔下部側環状面24とを繋いで外周側下環状面22からリム装着孔下部側環状面24に向けて下るように傾斜する下側環状傾斜面26とを備える。

例えば、ショルダー部12は、外周面20の上縁30部分から外周側上環状面21に跨る部分及び外周面20の下縁31部分から外周側下環状面22に跨る部分を言う。サイドウォール部13は、上側環状傾斜面25から外周側上環状面21に跨る部分及び下側環状傾斜面26から外周側下環状面22に跨る部分を言う。

【0004】

未加硫タイヤ10は、製品タイヤ(加硫済みタイヤ)と比べて剛性が低いため、変形しやすい。このため、例えば、コンベヤベルトにより形成された水平な搬送面を有したコンベヤ装置を利用して、未加硫タイヤ10を横向きにして未加硫タイヤ10の下のビード部14とコンベヤ装置の水平な搬送面とを接触させた状態で未加硫タイヤ10をコンベヤ装置で搬送すると、コンベヤ装置の搬送面と接触している下のビード部14が上方に変形してしまう。これにより、上のビード部14のビードコア27と下のビード部14のビードコア27との間の長さ、即ち、ビードコア27の足巾X(図10(c)参照)が短くなってしまい、加硫後のタイヤ(製品タイヤ)の均一性(ユニフォーミティ)などの品質に影響を及ぼす。

【0005】

未加硫タイヤを搬送する従来の方法として、図11に示すように、台車75に設けられた支柱76より水平方向に突出する支持ピン77を未加硫タイヤ10のリム装着孔15に通して支持ピン77で未加硫タイヤ10のリム装着孔15の開口縁78を支持した状態にして台車75を移動することにより、未加硫タイヤ10を搬送する方法が知られている。即ち、未加硫タイヤ10のタイヤの中心軸17が水平となるような状態に未加硫タイヤ10が支持される。この場合、重力の影響で、未加硫タイヤ10の円形形状が楕円形形状に変形しやすくなり、やはり、タイヤの均一性などの品質に影響する。

【0006】

このため、未加硫タイヤ10を横向き状態で搬送できるように、図12に示すような、横向きの未加硫タイヤ10の下のビード部14以外の下部面である外周側下環状面22及び下側環状傾斜面26を支持する支持台79を備えた台車80を用いて搬送する方法もある。

また、コンベヤベルトにより形成された水平な搬送面を有したコンベヤ装置を利用する場合においては、横向きにした未加硫タイヤ10のビード部14とコンベヤ装置の水平な搬送面とが互いに接触しないように、横向きの未加硫タイヤ10の下のビード部14以外の下部面である外周側下環状面22及び下側環状傾斜面26を支持する支持台を備えたパレットを用いる方法が知られている。即ち、パレット内の支持台に未加硫タイヤ10を載せて支持台により横向きの未加硫タイヤ10の下のビード部14以外の下部面を支持したパレットを、コンベヤ装置の水平な搬送面に載せて横向きの未加硫タイヤ10をパレットとともに搬送する方法が知られている(例えば、特許文献1等参照)。

さらに、横向きの未加硫タイヤ10のリム装着孔15の上部開口からロボットハンドを挿入し、ロボットハンドとリム装着孔15の上部開口縁とを係合させた状態でロボットハンドを移動させることにより、未加硫タイヤ10を搬送する装置が知られている(例えば、特許文献2等参照)。

【特許文献1】特開平9−156639号公報

【特許文献2】特開平11−301846号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1;2で開示された搬送方法、図12の台車80を用いた搬送方法のいずれにおいても、パレット、ロボットハンド、台車80のような移動体を成形装置と加硫成形装置との間で往復移動させなくてはならない。即ち、移動体を加硫成形装置から成形装置まで戻さなくてはならないといった課題があった。つまり、特許文献1で開示された搬送方法においては、パレットの数分だけしか未加硫タイヤを連続的に搬送できず、成形装置側にパレットがなくなった場合には加硫成形装置側に到達しているパレットを加硫成形装置側から成形装置側に人力などで戻さなくてはならないので、搬送作業を連続的に長期間行えない。また、未加硫タイヤをパレットに挿入したりパレットから取り出す作業が必要となり、作業が煩雑となる。また、特許文献2で開示されたロボットハンドを用いる場合、1つのロボットハンドを、未加硫タイヤの搬送後毎に成形装置まで戻さなくてはならないので、連続的な搬送を行えない。また、台車80を用いる場合も、台車の数分だけしか連続的に搬送できず、成形装置側に台車80がなくなった場合には台車80を加硫成形装置側から成形装置側に人力などで戻さなくてはならないので、搬送作業を連続的に長期間行えない。即ち、特許文献1;2や図12に示されたような移動体を用いて搬送する方法では、搬送効率が悪いという課題があった。

本発明は、未加硫タイヤを効率良く搬送できる未加硫タイヤの搬送方法及び搬送装置を提供する。

【課題を解決するための手段】

【0008】

本発明に係る未加硫タイヤの搬送方法は、コンベヤ装置を用いて未加硫タイヤを搬送する未加硫タイヤの搬送方法において、搬送方向が同一の左右のコンベヤ装置を用い、未加硫タイヤのビード部を下に向けた状態で、未加硫タイヤのビード部以外の左下部を左のコンベヤ装置の搬送面に載置するとともに未加硫タイヤのビード部以外の右下部を右のコンベヤ装置の搬送面に載置して左右のコンベヤ装置の搬送面を搬送方向に循環移動させることによって未加硫タイヤを搬送方向に搬送することを特徴とする。

本発明に係る未加硫タイヤの搬送装置は、搬送方向が同一の左右のコンベヤ装置を備え、左のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのビード部以外の左下部が載置されるとともに右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのビード部以外の右下部が載置されて左右のコンベヤ装置の搬送面が搬送方向に循環移動することによって左右のコンベヤ装置の搬送面が未加硫タイヤを搬送方向に搬送することを特徴とする。

左右のコンベヤ装置の搬送面が水平面に対して傾斜して互いに対向する傾斜平面により形成され、左のコンベヤ装置の搬送面の下端と右のコンベヤ装置の搬送面の下端との間の距離である下端間水平距離が左のコンベヤ装置の搬送面の上端と右のコンベヤ装置の搬送面の上端との間の距離である上端間水平距離よりも短いことも特徴とする。

左のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤの左のショルダー部が載置されるとともに右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤの右のショルダー部が載置されて左右のコンベヤ装置の搬送面が搬送方向に循環移動することによって左右のコンベヤ装置の搬送面が未加硫タイヤを搬送方向に搬送することも特徴とする。

【発明の効果】

【0009】

本発明の未加硫タイヤの搬送方法によれば、左右のコンベヤ装置の搬送面に未加硫タイヤを載置するだけでよいので、左右のコンベヤ装置の搬送面に未加硫タイヤを連続して供給することで未加硫タイヤを連続的に搬送でき、未加硫タイヤを効率良く搬送できる。

本発明に係る未加硫タイヤの搬送装置によれば、左右のコンベヤ装置の搬送面に未加硫タイヤを連続して供給することで未加硫タイヤを連続的に搬送でき、未加硫タイヤを効率良く搬送できる。

左右のコンベヤ装置の互いに対向する搬送面が傾斜平面に形成され、左右のコンベヤ装置の搬送面の下端間水平距離を左右のコンベヤ装置の搬送面間の上端間水平距離よりも短くしたので、左のコンベヤ装置の搬送面と右のコンベヤ装置の搬送面との間の水平距離が、搬送面の上下位置でそれぞれ異なることから、未加硫タイヤの径の寸法が、互いに対向する搬送面間の下端間水平距離の長さよりも大きくて上端間水平距離よりも小さい寸法であれば、径寸法の異なる複数種類の未加硫タイヤを搬送できる。また、左右のコンベヤ装置の搬送面に搬送面の上方側から未加硫タイヤを供給できるので、リフトのような搬入機を用いて未加硫タイヤを搬送面に容易に搬入できるようになる。

左右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのショルダー部が載置されるので、ビード部に垂直方向の力が加わらず、ビードコアの足巾が短くなってしまうことを防止でき、また、未加硫タイヤの変形も抑えることができる。

【発明を実施するための最良の形態】

【0010】

最良の形態1.

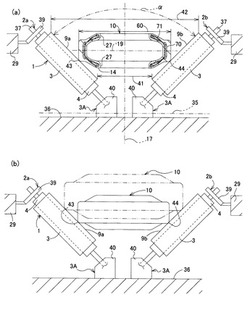

図1乃至図3は最良の形態1を示し、図1は搬送装置を構成する左右のコンベヤ装置とこの左右のコンベヤ装置の搬送面に載せられて搬送される未加硫タイヤとを搬送起点側(図2のA側)から見た正面図を示し(尚、図1(a)は未加硫タイヤを未加硫タイヤの中心軸に沿って切断した縦断面で示す)、図2は搬送装置及び搬送装置により成形装置から加硫装置に搬送される未加硫タイヤを斜視図で示し、図3(a)は搬送装置及び搬送装置により成形装置から加硫装置に搬送される未加硫タイヤを上から見て示し、図3(b)は搬送装置を横から見た側面図を示す。

【0011】

図1乃至図3を参照し、未加硫タイヤの搬送装置の構成を説明する。搬送装置1は、搬送方向Fが同一の左のコンベヤ装置2a及び右のコンベヤ装置2bにより構成される。左右のコンベヤ装置2a;2bは、コンベヤベルト3と、コンベヤベルト3を循環移動させるベルト駆動部3Aとを備えた、所謂、ベルトコンベヤ装置により形成される。コンベヤベルト3は、無端帯状のベルトにより形成される。ベルト駆動部3Aは、駆動プーリ4や駆動ローラのような駆動回転部材、テールプーリ5やテールローラのようなベルト折り返し部材、ベルト支持部材、その他の種々のローラやプーリ、モータ6(図2参照)のような駆動源、歯車伝達機構7(図2参照)のような駆動力伝達機構を備える。ベルト支持部材は、コンベヤベルト3をコンベヤ装置2のキャリア(搬送)側で支持するキャリアローラ8や図外のフレーム及びコンベヤベルト3をコンベヤ装置2のリターン(戻り)側で支持する図外のリターンローラにより形成される。その他の種々のローラやプーリは、例えば、図外のスナッププーリ、ベントプーリ、押えローラなどである。

【0012】

つまり、コンベヤ装置2は、駆動回転部材とベルト折り返し部材とに巻き掛けられた無端帯状のコンベヤベルト3が、駆動源から駆動力伝達機構を介して伝達される回転駆動力によって回転する駆動回転部材の回転力を受けて、ベルト支持部材でガイドされながら循環移動する構成である。循環移動されて未加硫タイヤ10を搬送する左右のコンベヤ装置2a;2bの搬送面9a,9bとなるコンベヤベルト3の外表面は平面である。

【0013】

左右のコンベヤ装置2a;2bは、コンベヤベルト3の搬送面9a;9bが水平面35に対して傾斜して互いに対向する傾斜平面により形成される。即ち、左のコンベヤ装置2aの例えば駆動プーリ4、テールプーリ5、キャリアローラ8が、それぞれ、床面36に近い一端から他端に向けて同方向に延長して、かつ、水平面35に対して傾斜するように設置されて、無端帯状のコンベヤベルト3が、駆動プーリ4とテールプーリ5とに巻き掛けられる。また、右のコンベヤ装置2bの例えば駆動プーリ4、テールプーリ5、キャリアローラ8が、それぞれ、床面36に近い一端から他端に向けて同方向に延長して、かつ、水平面35に対して傾斜するように設置されて、無端帯状のコンベヤベルト3が、駆動プーリ4とテールプーリ5とに巻き掛けられる。

【0014】

駆動プーリ4の回転軸37の一端部は床側に設けられた一端側軸受38(図2参照)により回転可能に支持され、駆動プーリ4の回転軸37の他端部は床に設置された支柱29の上端部に設けられた他端側軸受39により回転可能に支持される。駆動源、駆動力伝達機構、一端側軸受38は、例えば、筐体40(ケーシング)で覆われている。

図2に示すように、テールプーリ5の回転軸37aの一端部やキャリアローラ8の回転軸37bの一端部も床側に設けられた図外の一端側軸受により回転可能に支持され、テールプーリ5の回転軸37aの他端部やキャリアローラ8の回転軸37bの他端部も床に設置された支柱29の上端部に設けられた他端側軸受39により回転可能に支持される。

【0015】

搬送装置1は、左のコンベヤ装置2aの搬送面9aの下端と右のコンベヤ装置2bの搬送面9bの下端との間の距離である下端間水平距離41が左のコンベヤ装置2aの搬送面9aの上端と右のコンベヤ装置2bの搬送面9bの上端との間の距離である上端間水平距離42よりも短く設定される。尚、搬送装置1は、未加硫タイヤ10の外周径60と下端間水平距離41と上端間水平距離42との大小関係が、下端間水平距離41<未加硫タイヤの外周径60<上端間水平距離42となるように形成される。

【0016】

図1に示すように、未加硫タイヤ10を、未加硫タイヤ10の中心軸17が垂直方向に延長するように一方のビード部14を下に向けた状態(横向き状態)として、かつ、未加硫タイヤ10の左のショルダー部12の一部である外周面下側左周縁部43と左のコンベヤ装置2aの搬送面9aとを接触させるとともにこの未加硫タイヤ10の右のショルダー部12の一部である外周面下側右周縁部44と右のコンベヤ装置2bの搬送面9bとを接触させた状態として、左右のコンベヤ装置2a;2bの搬送面9a;9bを搬送方向Fに循環移動させることによって、成形装置90で成形された未加硫タイヤ10を左右のコンベヤ装置2a;2bが加硫成形装置91まで搬送する。即ち、未加硫タイヤ10の赤道面19が水平面35と平行となるように左右のコンベヤ装置2a;2bの搬送面9a;9bに未加硫タイヤ10が載置されて搬送される。そして、左のコンベヤ装置2aの搬送面9aと右のコンベヤ装置2bの搬送面9bとのなす角度αは、未加硫タイヤ10の赤道面19が水平面35と平行となるように未加硫タイヤ10が左右のコンベヤ装置2a;2bの搬送面9a;9bに載置された場合に、未加硫タイヤ10の外周面下側左周縁部43のみが左のコンベヤ装置2aの搬送面9aと接触し、かつ、未加硫タイヤ10の外周面下側右周縁部44のみが右のコンベヤ装置2bの搬送面9bと接触するような角度αに設定される。

【0017】

最良の形態1による未加硫タイヤ10の搬送装置1によれば、左右のコンベヤ装置2a;2bの搬送面9a;9bに未加硫タイヤ10を載置するだけでよいので、左右のコンベヤ装置2の搬送面9に未加硫タイヤ10を連続して供給することで未加硫タイヤ10を連続的に搬送でき、未加硫タイヤ10を効率良く搬送できる。

また、左のコンベヤ装置2aの搬送面9aにビード部14を下に向けた状態の未加硫タイヤ10のビード部14以外の左下部である外周面下側左周縁部43が載置されるとともに右のコンベヤ装置2bの搬送面9bにビード部14を下に向けた状態の未加硫タイヤ10のビード部14以外の右下部である外周面下側右周縁部44が載置されるので、ビード部14に垂直方向の力が加わらず、ビードコア27の足巾Xが短くなってしまうこともない。

また、未加硫タイヤ10のショルダー部12はゴムの内側にベルト等の補強層70を有するとともにゴム厚も厚く形成されるので、ショルダー部12の一部である外周面下側周縁部とコンベヤ装置2a;2bの搬送面9a;9bとを接触させても、未加硫タイヤ10の変形を最小限に抑えることができる。

さらに、左右のコンベヤ装置2a;2bの互いに対向する搬送面9a;9bが傾斜面に形成されたことで、左のコンベヤ装置2aの搬送面9aと右のコンベヤ装置2bの搬送面9bとの間の水平距離が、搬送面9a,9bの上下位置でそれぞれ異なることから、未加硫タイヤ10の外周径60が、互いに対向する搬送面9間の下端間水平距離41の長さよりも大きくて上端間水平距離42よりも小さい寸法であれば、図1(b)に示すように、径寸法の異なる複数種類の未加硫タイヤ10を搬送できる。

また、左右のコンベヤ装置2a;2bの搬送面9a;9bの下端間水平距離41を左右のコンベヤ装置2a;2bの搬送面9a;9bの上端間水平距離42よりも短くしたことにより、左右のコンベヤ装置2a;2bの搬送面9a;9bの上方側から未加硫タイヤ10を供給できるので、リフトのような図外の搬入機を用いて未加硫タイヤ10を搬送面9a;9bに容易に搬入できるようになる。

左右のコンベヤ装置2a;2bとして、ベルトコンベヤ装置を用いたので、未加硫タイヤ10の搬送時の搬送面9a;9bの変動を小さくでき、未加硫タイヤ10に対する衝撃を少なくできるので、未加硫タイヤ10の変形を小さくできて、しかも未加硫タイヤ10を安定に搬送できる。

【0018】

最良の形態2.

図4に示すように、左右のコンベヤ装置2a;2bの搬送面9aと搬送面9bとのなす角度βを最良の形態1の角度αよりも大きくする。即ち、未加硫タイヤ10の赤道面19が水平面35と平行となるように未加硫タイヤ10が左右のコンベヤ装置2a;2bの搬送面9a;9bに載置された場合に、未加硫タイヤ10の外周面下側左周縁部43、及び、リム装着孔左下部側環状面24aと左下側環状傾斜面26aとの境界部50aが、左のコンベヤ装置2aの搬送面9aと接触し、かつ、未加硫タイヤ10の外周面下側右周縁部44、及び、リム装着孔右下部側環状面24bと右下側環状傾斜面26bとの境界部50bが、右のコンベヤ装置2bの搬送面9bと接触するように上記角度βが設定される。最良の形態2によれば、未加硫タイヤ10と搬送面9a;9bとの接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0019】

最良の形態3.

図5に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bに、横向きの未加硫タイヤ10の下のショルダー部12の左右を下から支える支持部53を設けてもよい。この支持部53は、外表面3a;3bの搬送方向Fに沿って連続的又は間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部53とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部53とによって搬送面9bが形成される。最良の形態3によれば、未加硫タイヤ10と搬送面9a:9bとの接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0020】

最良の形態4.

図6に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bに、横向きの未加硫タイヤ10の下のショルダー部12及びサイドウォール部13の左右を下から支える支持部54を設けてもよい。この支持部54は、外表面3a;3bの搬送方向Fに沿って連続的又は間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部54とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部54とによって搬送面9bが形成される。最良の形態4によれば、未加硫タイヤ10と搬送面9a;9bとの接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0021】

最良の形態5.

図7に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bに、横向きの未加硫タイヤ10の下のショルダー部12及びサイドウォール部13の左右を下から支える支持部として、上から見た場合に未加硫タイヤ10の円弧形状に対応した半円弧形に形成された支持部55を設けてもよい。この支持部55は、外表面3a;3bの搬送方向Fに沿って間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部55とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部55とによって搬送面9bが形成される。最良の形態5によれば、未加硫タイヤ10と搬送面9a;9bとの接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0022】

最良の形態6.

図8に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bを互いに平行に対向する垂直面により形成し、横向きの未加硫タイヤ10の下のショルダー部12及びサイドウォール部13の左右を下から支える支持部56をこれら外表面3a;3bより突出するように設けた搬送装置1としてもよい。この支持部56は、外表面3a;3bの搬送方向Fに沿って連続的又は間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部56とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部56とによって搬送面9bが形成される。最良の形態6によれば、未加硫タイヤ10と支持部56との接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0023】

最良の形態7.

図9に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bが水平面35に対して傾斜して互いに対向する傾斜平面により形成され、かつ、左のコンベヤ装置2aの外表面3aの下端と右のコンベヤ装置2bの外表面3bの下端との間の距離である下端間水平距離41が左のコンベヤ装置2aの外表面3aの上端と右のコンベヤ装置2bの外表面3bの上端との間の距離である上端間水平距離42よりも長く設定された構成とし、横向きの未加硫タイヤ10の下のショルダー部12及びサイドウォール部13の左右を下から支える支持部57をこれら外表面3a;3bより突出するように設けた搬送装置1としてもよい。この支持部57は、外表面3a;3bの搬送方向Fに沿って連続的又は間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部57とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部57とによって搬送面9bが形成される。最良の形態7によれば、未加硫タイヤ10と支持部57との接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0024】

尚、図7;図8;図9に示した搬送装置1においては、支持部55;56;57を補強する図外の支持補強部材を設けることが望ましい。

【産業上の利用可能性】

【0025】

上記では、搬送装置1を構成するコンベヤ装置2としてベルトコンベヤ装置を用いた例を示したが、搬送装置1を構成するコンベヤ装置2としては駆動式のコンベヤ装置を用いればよく、例えば、チェーンコンベヤ装置、駆動ローラコンベヤ装置、その他のコンベヤ装置を使用できる。

【図面の簡単な説明】

【0026】

【図1】搬送装置を構成する左右のコンベヤ装置とこの左右のコンベヤ装置の搬送面に載せられて搬送される未加硫タイヤとを搬送起点側から見た図(最良の形態1)。

【図2】搬送装置の斜視図(最良の形態1)。

【図3】(a)は搬送装置の平面図、(b)は搬送装置の側面図(最良の形態1)。

【図4】搬送装置を搬送起点側から見た図(最良の形態2)。

【図5】搬送装置を搬送起点側から見た図(最良の形態3)。

【図6】(a)は搬送面に未加硫タイヤを載せていない搬送装置を搬送起点側から見た図、(b)は搬送面に未加硫タイヤを載せた搬送装置を搬送起点側から見た図(最良の形態4)。

【図7】(a)は搬送装置を搬送起点側から見た図、(b)は搬送装置の平面図(最良の形態5)。

【図8】搬送装置を搬送起点側から見た図(最良の形態6)。

【図9】搬送装置を搬送起点側から見た図(最良の形態7)。

【図10】未加硫タイヤを示す図であって、(a)は正面図、(b)は平面図、(c)は断面図。

【図11】未加硫タイヤを搬送するための従来の台車を示す図。

【図12】未加硫タイヤを搬送するための従来の台車を示す図。

【符号の説明】

【0027】

1 搬送装置、2a,2b コンベヤ装置、9a,9b 搬送面、

10 未加硫タイヤ、12 ショルダー部、14 ビード部、35 水平面、

41 下端間水平距離、42 上端間水平距離、F 搬送方向。

【技術分野】

【0001】

本発明は、未加硫タイヤを効率良く搬送可能な未加硫タイヤの搬送方法及び搬送装置に関する。

【背景技術】

【0002】

車両に装着される製品タイヤは、種々の原材料を混合する混合工程、カーカス、ビード、トレッド、ベルトなどのタイヤの各パーツを作る材料加工工程、加工された各パーツを用いてタイヤの形に成形する成型工程、成形されたグリーンタイヤ(生タイヤ)と呼ばれる未加硫タイヤを加熱加圧してゴムの弾力性を確保する加硫工程、加硫工程を経たタイヤを検査する検査工程を経て製造される。

成型工程で未加硫タイヤを成形した後は、当該未加硫タイヤを成型工程の成形装置のある場所から加硫工程の加硫成形装置のある場所まで搬送する必要がある。

【0003】

図10に示すように、未加硫タイヤ10は、中空環状空間10aを有したドーナツのような形状に形成され、トレッド部11、ショルダー部12、サイドウォール部13、ビード部14を備える。トレッド部11は未加硫タイヤ10の外周面20を形成する。ビード部14は、未加硫タイヤ10のドーナツの穴に相当する貫通孔により形成されたリム装着孔15の周囲を取り囲む環状面により形成される。サイドウォール部13及びショルダー部12は、ビード部14とトレッド部11とを繋ぐ外面により形成される。サイドウォール部13は、ビード部14に近い側の外面により形成され、ショルダー部12は、トレッド部11に近い側の外面により形成される。尚、70はベルト等の補強層、71はカーカス、27はビードコアである。

未加硫タイヤ10は、図10(c)に示すようにタイヤの中心軸17が垂直線となる向き(以下、横向きという)にされて、一方のビード部14と水平面35とが接触するように未加硫タイヤ10が水平面35に置かれた場合、未加硫タイヤ10の赤道面19から未加硫タイヤ10の外周面20の上縁30又は下縁31までの長さより未加硫タイヤの赤道面19から上のビード部14又は下のビード部14までの長さの方が長い。

未加硫タイヤ10の外形は、上記横向きの状態において、例えば、外周面20が円筒の周面形状に形成され、外周面20の上縁30から中心軸17の方向に赤道面19に沿って平行に延長する外周側上環状面21と、外周面20の下縁31から中心軸17の方向に赤道面19に沿って平行に延長する外周側下環状面22と、外周側上環状面21とリム装着孔15の上部開口15aの周囲を取り囲むリム装着孔上部側環状面23と、外周側下環状面22とリム装着孔15の下部開口15bの周囲を取り囲むリム装着孔下部側環状面24と、外周側上環状面21とリム装着孔上部側環状面23とを繋いでリム装着孔上部側環状面23から外周側上環状面21に向けて下るように傾斜する上側環状傾斜面25と、外周側下環状面22とリム装着孔下部側環状面24とを繋いで外周側下環状面22からリム装着孔下部側環状面24に向けて下るように傾斜する下側環状傾斜面26とを備える。

例えば、ショルダー部12は、外周面20の上縁30部分から外周側上環状面21に跨る部分及び外周面20の下縁31部分から外周側下環状面22に跨る部分を言う。サイドウォール部13は、上側環状傾斜面25から外周側上環状面21に跨る部分及び下側環状傾斜面26から外周側下環状面22に跨る部分を言う。

【0004】

未加硫タイヤ10は、製品タイヤ(加硫済みタイヤ)と比べて剛性が低いため、変形しやすい。このため、例えば、コンベヤベルトにより形成された水平な搬送面を有したコンベヤ装置を利用して、未加硫タイヤ10を横向きにして未加硫タイヤ10の下のビード部14とコンベヤ装置の水平な搬送面とを接触させた状態で未加硫タイヤ10をコンベヤ装置で搬送すると、コンベヤ装置の搬送面と接触している下のビード部14が上方に変形してしまう。これにより、上のビード部14のビードコア27と下のビード部14のビードコア27との間の長さ、即ち、ビードコア27の足巾X(図10(c)参照)が短くなってしまい、加硫後のタイヤ(製品タイヤ)の均一性(ユニフォーミティ)などの品質に影響を及ぼす。

【0005】

未加硫タイヤを搬送する従来の方法として、図11に示すように、台車75に設けられた支柱76より水平方向に突出する支持ピン77を未加硫タイヤ10のリム装着孔15に通して支持ピン77で未加硫タイヤ10のリム装着孔15の開口縁78を支持した状態にして台車75を移動することにより、未加硫タイヤ10を搬送する方法が知られている。即ち、未加硫タイヤ10のタイヤの中心軸17が水平となるような状態に未加硫タイヤ10が支持される。この場合、重力の影響で、未加硫タイヤ10の円形形状が楕円形形状に変形しやすくなり、やはり、タイヤの均一性などの品質に影響する。

【0006】

このため、未加硫タイヤ10を横向き状態で搬送できるように、図12に示すような、横向きの未加硫タイヤ10の下のビード部14以外の下部面である外周側下環状面22及び下側環状傾斜面26を支持する支持台79を備えた台車80を用いて搬送する方法もある。

また、コンベヤベルトにより形成された水平な搬送面を有したコンベヤ装置を利用する場合においては、横向きにした未加硫タイヤ10のビード部14とコンベヤ装置の水平な搬送面とが互いに接触しないように、横向きの未加硫タイヤ10の下のビード部14以外の下部面である外周側下環状面22及び下側環状傾斜面26を支持する支持台を備えたパレットを用いる方法が知られている。即ち、パレット内の支持台に未加硫タイヤ10を載せて支持台により横向きの未加硫タイヤ10の下のビード部14以外の下部面を支持したパレットを、コンベヤ装置の水平な搬送面に載せて横向きの未加硫タイヤ10をパレットとともに搬送する方法が知られている(例えば、特許文献1等参照)。

さらに、横向きの未加硫タイヤ10のリム装着孔15の上部開口からロボットハンドを挿入し、ロボットハンドとリム装着孔15の上部開口縁とを係合させた状態でロボットハンドを移動させることにより、未加硫タイヤ10を搬送する装置が知られている(例えば、特許文献2等参照)。

【特許文献1】特開平9−156639号公報

【特許文献2】特開平11−301846号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1;2で開示された搬送方法、図12の台車80を用いた搬送方法のいずれにおいても、パレット、ロボットハンド、台車80のような移動体を成形装置と加硫成形装置との間で往復移動させなくてはならない。即ち、移動体を加硫成形装置から成形装置まで戻さなくてはならないといった課題があった。つまり、特許文献1で開示された搬送方法においては、パレットの数分だけしか未加硫タイヤを連続的に搬送できず、成形装置側にパレットがなくなった場合には加硫成形装置側に到達しているパレットを加硫成形装置側から成形装置側に人力などで戻さなくてはならないので、搬送作業を連続的に長期間行えない。また、未加硫タイヤをパレットに挿入したりパレットから取り出す作業が必要となり、作業が煩雑となる。また、特許文献2で開示されたロボットハンドを用いる場合、1つのロボットハンドを、未加硫タイヤの搬送後毎に成形装置まで戻さなくてはならないので、連続的な搬送を行えない。また、台車80を用いる場合も、台車の数分だけしか連続的に搬送できず、成形装置側に台車80がなくなった場合には台車80を加硫成形装置側から成形装置側に人力などで戻さなくてはならないので、搬送作業を連続的に長期間行えない。即ち、特許文献1;2や図12に示されたような移動体を用いて搬送する方法では、搬送効率が悪いという課題があった。

本発明は、未加硫タイヤを効率良く搬送できる未加硫タイヤの搬送方法及び搬送装置を提供する。

【課題を解決するための手段】

【0008】

本発明に係る未加硫タイヤの搬送方法は、コンベヤ装置を用いて未加硫タイヤを搬送する未加硫タイヤの搬送方法において、搬送方向が同一の左右のコンベヤ装置を用い、未加硫タイヤのビード部を下に向けた状態で、未加硫タイヤのビード部以外の左下部を左のコンベヤ装置の搬送面に載置するとともに未加硫タイヤのビード部以外の右下部を右のコンベヤ装置の搬送面に載置して左右のコンベヤ装置の搬送面を搬送方向に循環移動させることによって未加硫タイヤを搬送方向に搬送することを特徴とする。

本発明に係る未加硫タイヤの搬送装置は、搬送方向が同一の左右のコンベヤ装置を備え、左のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのビード部以外の左下部が載置されるとともに右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのビード部以外の右下部が載置されて左右のコンベヤ装置の搬送面が搬送方向に循環移動することによって左右のコンベヤ装置の搬送面が未加硫タイヤを搬送方向に搬送することを特徴とする。

左右のコンベヤ装置の搬送面が水平面に対して傾斜して互いに対向する傾斜平面により形成され、左のコンベヤ装置の搬送面の下端と右のコンベヤ装置の搬送面の下端との間の距離である下端間水平距離が左のコンベヤ装置の搬送面の上端と右のコンベヤ装置の搬送面の上端との間の距離である上端間水平距離よりも短いことも特徴とする。

左のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤの左のショルダー部が載置されるとともに右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤの右のショルダー部が載置されて左右のコンベヤ装置の搬送面が搬送方向に循環移動することによって左右のコンベヤ装置の搬送面が未加硫タイヤを搬送方向に搬送することも特徴とする。

【発明の効果】

【0009】

本発明の未加硫タイヤの搬送方法によれば、左右のコンベヤ装置の搬送面に未加硫タイヤを載置するだけでよいので、左右のコンベヤ装置の搬送面に未加硫タイヤを連続して供給することで未加硫タイヤを連続的に搬送でき、未加硫タイヤを効率良く搬送できる。

本発明に係る未加硫タイヤの搬送装置によれば、左右のコンベヤ装置の搬送面に未加硫タイヤを連続して供給することで未加硫タイヤを連続的に搬送でき、未加硫タイヤを効率良く搬送できる。

左右のコンベヤ装置の互いに対向する搬送面が傾斜平面に形成され、左右のコンベヤ装置の搬送面の下端間水平距離を左右のコンベヤ装置の搬送面間の上端間水平距離よりも短くしたので、左のコンベヤ装置の搬送面と右のコンベヤ装置の搬送面との間の水平距離が、搬送面の上下位置でそれぞれ異なることから、未加硫タイヤの径の寸法が、互いに対向する搬送面間の下端間水平距離の長さよりも大きくて上端間水平距離よりも小さい寸法であれば、径寸法の異なる複数種類の未加硫タイヤを搬送できる。また、左右のコンベヤ装置の搬送面に搬送面の上方側から未加硫タイヤを供給できるので、リフトのような搬入機を用いて未加硫タイヤを搬送面に容易に搬入できるようになる。

左右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのショルダー部が載置されるので、ビード部に垂直方向の力が加わらず、ビードコアの足巾が短くなってしまうことを防止でき、また、未加硫タイヤの変形も抑えることができる。

【発明を実施するための最良の形態】

【0010】

最良の形態1.

図1乃至図3は最良の形態1を示し、図1は搬送装置を構成する左右のコンベヤ装置とこの左右のコンベヤ装置の搬送面に載せられて搬送される未加硫タイヤとを搬送起点側(図2のA側)から見た正面図を示し(尚、図1(a)は未加硫タイヤを未加硫タイヤの中心軸に沿って切断した縦断面で示す)、図2は搬送装置及び搬送装置により成形装置から加硫装置に搬送される未加硫タイヤを斜視図で示し、図3(a)は搬送装置及び搬送装置により成形装置から加硫装置に搬送される未加硫タイヤを上から見て示し、図3(b)は搬送装置を横から見た側面図を示す。

【0011】

図1乃至図3を参照し、未加硫タイヤの搬送装置の構成を説明する。搬送装置1は、搬送方向Fが同一の左のコンベヤ装置2a及び右のコンベヤ装置2bにより構成される。左右のコンベヤ装置2a;2bは、コンベヤベルト3と、コンベヤベルト3を循環移動させるベルト駆動部3Aとを備えた、所謂、ベルトコンベヤ装置により形成される。コンベヤベルト3は、無端帯状のベルトにより形成される。ベルト駆動部3Aは、駆動プーリ4や駆動ローラのような駆動回転部材、テールプーリ5やテールローラのようなベルト折り返し部材、ベルト支持部材、その他の種々のローラやプーリ、モータ6(図2参照)のような駆動源、歯車伝達機構7(図2参照)のような駆動力伝達機構を備える。ベルト支持部材は、コンベヤベルト3をコンベヤ装置2のキャリア(搬送)側で支持するキャリアローラ8や図外のフレーム及びコンベヤベルト3をコンベヤ装置2のリターン(戻り)側で支持する図外のリターンローラにより形成される。その他の種々のローラやプーリは、例えば、図外のスナッププーリ、ベントプーリ、押えローラなどである。

【0012】

つまり、コンベヤ装置2は、駆動回転部材とベルト折り返し部材とに巻き掛けられた無端帯状のコンベヤベルト3が、駆動源から駆動力伝達機構を介して伝達される回転駆動力によって回転する駆動回転部材の回転力を受けて、ベルト支持部材でガイドされながら循環移動する構成である。循環移動されて未加硫タイヤ10を搬送する左右のコンベヤ装置2a;2bの搬送面9a,9bとなるコンベヤベルト3の外表面は平面である。

【0013】

左右のコンベヤ装置2a;2bは、コンベヤベルト3の搬送面9a;9bが水平面35に対して傾斜して互いに対向する傾斜平面により形成される。即ち、左のコンベヤ装置2aの例えば駆動プーリ4、テールプーリ5、キャリアローラ8が、それぞれ、床面36に近い一端から他端に向けて同方向に延長して、かつ、水平面35に対して傾斜するように設置されて、無端帯状のコンベヤベルト3が、駆動プーリ4とテールプーリ5とに巻き掛けられる。また、右のコンベヤ装置2bの例えば駆動プーリ4、テールプーリ5、キャリアローラ8が、それぞれ、床面36に近い一端から他端に向けて同方向に延長して、かつ、水平面35に対して傾斜するように設置されて、無端帯状のコンベヤベルト3が、駆動プーリ4とテールプーリ5とに巻き掛けられる。

【0014】

駆動プーリ4の回転軸37の一端部は床側に設けられた一端側軸受38(図2参照)により回転可能に支持され、駆動プーリ4の回転軸37の他端部は床に設置された支柱29の上端部に設けられた他端側軸受39により回転可能に支持される。駆動源、駆動力伝達機構、一端側軸受38は、例えば、筐体40(ケーシング)で覆われている。

図2に示すように、テールプーリ5の回転軸37aの一端部やキャリアローラ8の回転軸37bの一端部も床側に設けられた図外の一端側軸受により回転可能に支持され、テールプーリ5の回転軸37aの他端部やキャリアローラ8の回転軸37bの他端部も床に設置された支柱29の上端部に設けられた他端側軸受39により回転可能に支持される。

【0015】

搬送装置1は、左のコンベヤ装置2aの搬送面9aの下端と右のコンベヤ装置2bの搬送面9bの下端との間の距離である下端間水平距離41が左のコンベヤ装置2aの搬送面9aの上端と右のコンベヤ装置2bの搬送面9bの上端との間の距離である上端間水平距離42よりも短く設定される。尚、搬送装置1は、未加硫タイヤ10の外周径60と下端間水平距離41と上端間水平距離42との大小関係が、下端間水平距離41<未加硫タイヤの外周径60<上端間水平距離42となるように形成される。

【0016】

図1に示すように、未加硫タイヤ10を、未加硫タイヤ10の中心軸17が垂直方向に延長するように一方のビード部14を下に向けた状態(横向き状態)として、かつ、未加硫タイヤ10の左のショルダー部12の一部である外周面下側左周縁部43と左のコンベヤ装置2aの搬送面9aとを接触させるとともにこの未加硫タイヤ10の右のショルダー部12の一部である外周面下側右周縁部44と右のコンベヤ装置2bの搬送面9bとを接触させた状態として、左右のコンベヤ装置2a;2bの搬送面9a;9bを搬送方向Fに循環移動させることによって、成形装置90で成形された未加硫タイヤ10を左右のコンベヤ装置2a;2bが加硫成形装置91まで搬送する。即ち、未加硫タイヤ10の赤道面19が水平面35と平行となるように左右のコンベヤ装置2a;2bの搬送面9a;9bに未加硫タイヤ10が載置されて搬送される。そして、左のコンベヤ装置2aの搬送面9aと右のコンベヤ装置2bの搬送面9bとのなす角度αは、未加硫タイヤ10の赤道面19が水平面35と平行となるように未加硫タイヤ10が左右のコンベヤ装置2a;2bの搬送面9a;9bに載置された場合に、未加硫タイヤ10の外周面下側左周縁部43のみが左のコンベヤ装置2aの搬送面9aと接触し、かつ、未加硫タイヤ10の外周面下側右周縁部44のみが右のコンベヤ装置2bの搬送面9bと接触するような角度αに設定される。

【0017】

最良の形態1による未加硫タイヤ10の搬送装置1によれば、左右のコンベヤ装置2a;2bの搬送面9a;9bに未加硫タイヤ10を載置するだけでよいので、左右のコンベヤ装置2の搬送面9に未加硫タイヤ10を連続して供給することで未加硫タイヤ10を連続的に搬送でき、未加硫タイヤ10を効率良く搬送できる。

また、左のコンベヤ装置2aの搬送面9aにビード部14を下に向けた状態の未加硫タイヤ10のビード部14以外の左下部である外周面下側左周縁部43が載置されるとともに右のコンベヤ装置2bの搬送面9bにビード部14を下に向けた状態の未加硫タイヤ10のビード部14以外の右下部である外周面下側右周縁部44が載置されるので、ビード部14に垂直方向の力が加わらず、ビードコア27の足巾Xが短くなってしまうこともない。

また、未加硫タイヤ10のショルダー部12はゴムの内側にベルト等の補強層70を有するとともにゴム厚も厚く形成されるので、ショルダー部12の一部である外周面下側周縁部とコンベヤ装置2a;2bの搬送面9a;9bとを接触させても、未加硫タイヤ10の変形を最小限に抑えることができる。

さらに、左右のコンベヤ装置2a;2bの互いに対向する搬送面9a;9bが傾斜面に形成されたことで、左のコンベヤ装置2aの搬送面9aと右のコンベヤ装置2bの搬送面9bとの間の水平距離が、搬送面9a,9bの上下位置でそれぞれ異なることから、未加硫タイヤ10の外周径60が、互いに対向する搬送面9間の下端間水平距離41の長さよりも大きくて上端間水平距離42よりも小さい寸法であれば、図1(b)に示すように、径寸法の異なる複数種類の未加硫タイヤ10を搬送できる。

また、左右のコンベヤ装置2a;2bの搬送面9a;9bの下端間水平距離41を左右のコンベヤ装置2a;2bの搬送面9a;9bの上端間水平距離42よりも短くしたことにより、左右のコンベヤ装置2a;2bの搬送面9a;9bの上方側から未加硫タイヤ10を供給できるので、リフトのような図外の搬入機を用いて未加硫タイヤ10を搬送面9a;9bに容易に搬入できるようになる。

左右のコンベヤ装置2a;2bとして、ベルトコンベヤ装置を用いたので、未加硫タイヤ10の搬送時の搬送面9a;9bの変動を小さくでき、未加硫タイヤ10に対する衝撃を少なくできるので、未加硫タイヤ10の変形を小さくできて、しかも未加硫タイヤ10を安定に搬送できる。

【0018】

最良の形態2.

図4に示すように、左右のコンベヤ装置2a;2bの搬送面9aと搬送面9bとのなす角度βを最良の形態1の角度αよりも大きくする。即ち、未加硫タイヤ10の赤道面19が水平面35と平行となるように未加硫タイヤ10が左右のコンベヤ装置2a;2bの搬送面9a;9bに載置された場合に、未加硫タイヤ10の外周面下側左周縁部43、及び、リム装着孔左下部側環状面24aと左下側環状傾斜面26aとの境界部50aが、左のコンベヤ装置2aの搬送面9aと接触し、かつ、未加硫タイヤ10の外周面下側右周縁部44、及び、リム装着孔右下部側環状面24bと右下側環状傾斜面26bとの境界部50bが、右のコンベヤ装置2bの搬送面9bと接触するように上記角度βが設定される。最良の形態2によれば、未加硫タイヤ10と搬送面9a;9bとの接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0019】

最良の形態3.

図5に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bに、横向きの未加硫タイヤ10の下のショルダー部12の左右を下から支える支持部53を設けてもよい。この支持部53は、外表面3a;3bの搬送方向Fに沿って連続的又は間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部53とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部53とによって搬送面9bが形成される。最良の形態3によれば、未加硫タイヤ10と搬送面9a:9bとの接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0020】

最良の形態4.

図6に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bに、横向きの未加硫タイヤ10の下のショルダー部12及びサイドウォール部13の左右を下から支える支持部54を設けてもよい。この支持部54は、外表面3a;3bの搬送方向Fに沿って連続的又は間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部54とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部54とによって搬送面9bが形成される。最良の形態4によれば、未加硫タイヤ10と搬送面9a;9bとの接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0021】

最良の形態5.

図7に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bに、横向きの未加硫タイヤ10の下のショルダー部12及びサイドウォール部13の左右を下から支える支持部として、上から見た場合に未加硫タイヤ10の円弧形状に対応した半円弧形に形成された支持部55を設けてもよい。この支持部55は、外表面3a;3bの搬送方向Fに沿って間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部55とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部55とによって搬送面9bが形成される。最良の形態5によれば、未加硫タイヤ10と搬送面9a;9bとの接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0022】

最良の形態6.

図8に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bを互いに平行に対向する垂直面により形成し、横向きの未加硫タイヤ10の下のショルダー部12及びサイドウォール部13の左右を下から支える支持部56をこれら外表面3a;3bより突出するように設けた搬送装置1としてもよい。この支持部56は、外表面3a;3bの搬送方向Fに沿って連続的又は間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部56とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部56とによって搬送面9bが形成される。最良の形態6によれば、未加硫タイヤ10と支持部56との接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0023】

最良の形態7.

図9に示すように、左右のコンベヤ装置2a;2bのコンベヤベルト3;3の外表面3a;3bが水平面35に対して傾斜して互いに対向する傾斜平面により形成され、かつ、左のコンベヤ装置2aの外表面3aの下端と右のコンベヤ装置2bの外表面3bの下端との間の距離である下端間水平距離41が左のコンベヤ装置2aの外表面3aの上端と右のコンベヤ装置2bの外表面3bの上端との間の距離である上端間水平距離42よりも長く設定された構成とし、横向きの未加硫タイヤ10の下のショルダー部12及びサイドウォール部13の左右を下から支える支持部57をこれら外表面3a;3bより突出するように設けた搬送装置1としてもよい。この支持部57は、外表面3a;3bの搬送方向Fに沿って連続的又は間欠的に形成される。左のコンベヤ装置2aの外表面3aと支持部57とによって搬送面9aが形成され、右のコンベヤ装置2bの外表面3bと支持部57とによって搬送面9bが形成される。最良の形態7によれば、未加硫タイヤ10と支持部57との接触面積を大きくでき、未加硫タイヤ10を安定に搬送できる。

【0024】

尚、図7;図8;図9に示した搬送装置1においては、支持部55;56;57を補強する図外の支持補強部材を設けることが望ましい。

【産業上の利用可能性】

【0025】

上記では、搬送装置1を構成するコンベヤ装置2としてベルトコンベヤ装置を用いた例を示したが、搬送装置1を構成するコンベヤ装置2としては駆動式のコンベヤ装置を用いればよく、例えば、チェーンコンベヤ装置、駆動ローラコンベヤ装置、その他のコンベヤ装置を使用できる。

【図面の簡単な説明】

【0026】

【図1】搬送装置を構成する左右のコンベヤ装置とこの左右のコンベヤ装置の搬送面に載せられて搬送される未加硫タイヤとを搬送起点側から見た図(最良の形態1)。

【図2】搬送装置の斜視図(最良の形態1)。

【図3】(a)は搬送装置の平面図、(b)は搬送装置の側面図(最良の形態1)。

【図4】搬送装置を搬送起点側から見た図(最良の形態2)。

【図5】搬送装置を搬送起点側から見た図(最良の形態3)。

【図6】(a)は搬送面に未加硫タイヤを載せていない搬送装置を搬送起点側から見た図、(b)は搬送面に未加硫タイヤを載せた搬送装置を搬送起点側から見た図(最良の形態4)。

【図7】(a)は搬送装置を搬送起点側から見た図、(b)は搬送装置の平面図(最良の形態5)。

【図8】搬送装置を搬送起点側から見た図(最良の形態6)。

【図9】搬送装置を搬送起点側から見た図(最良の形態7)。

【図10】未加硫タイヤを示す図であって、(a)は正面図、(b)は平面図、(c)は断面図。

【図11】未加硫タイヤを搬送するための従来の台車を示す図。

【図12】未加硫タイヤを搬送するための従来の台車を示す図。

【符号の説明】

【0027】

1 搬送装置、2a,2b コンベヤ装置、9a,9b 搬送面、

10 未加硫タイヤ、12 ショルダー部、14 ビード部、35 水平面、

41 下端間水平距離、42 上端間水平距離、F 搬送方向。

【特許請求の範囲】

【請求項1】

コンベヤ装置を用いて未加硫タイヤを搬送する未加硫タイヤの搬送方法において、搬送方向が同一の左右のコンベヤ装置を用い、未加硫タイヤのビード部を下に向けた状態で、未加硫タイヤのビード部以外の左下部を左のコンベヤ装置の搬送面に載置するとともに未加硫タイヤのビード部以外の右下部を右のコンベヤ装置の搬送面に載置して左右のコンベヤ装置の搬送面を搬送方向に循環移動させることによって未加硫タイヤを搬送方向に搬送することを特徴とする未加硫タイヤの搬送方法。

【請求項2】

搬送方向が同一の左右のコンベヤ装置を備え、左のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのビード部以外の左下部が載置されるとともに右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのビード部以外の右下部が載置されて左右のコンベヤ装置の搬送面が搬送方向に循環移動することによって左右のコンベヤ装置の搬送面が未加硫タイヤを搬送方向に搬送することを特徴とする未加硫タイヤの搬送装置。

【請求項3】

左右のコンベヤ装置の搬送面が水平面に対して傾斜して互いに対向する傾斜平面により形成され、左のコンベヤ装置の搬送面の下端と右のコンベヤ装置の搬送面の下端との間の距離である下端間水平距離が左のコンベヤ装置の搬送面の上端と右のコンベヤ装置の搬送面の上端との間の距離である上端間水平距離よりも短いことを特徴とする請求項2に記載の未加硫タイヤの搬送装置。

【請求項4】

左のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤの左のショルダー部が載置されるとともに右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤの右のショルダー部が載置されて左右のコンベヤ装置の搬送面が搬送方向に循環移動することによって左右のコンベヤ装置の搬送面が未加硫タイヤを搬送方向に搬送することを特徴とする請求項2又は請求項3に記載の未加硫タイヤの搬送装置。

【請求項1】

コンベヤ装置を用いて未加硫タイヤを搬送する未加硫タイヤの搬送方法において、搬送方向が同一の左右のコンベヤ装置を用い、未加硫タイヤのビード部を下に向けた状態で、未加硫タイヤのビード部以外の左下部を左のコンベヤ装置の搬送面に載置するとともに未加硫タイヤのビード部以外の右下部を右のコンベヤ装置の搬送面に載置して左右のコンベヤ装置の搬送面を搬送方向に循環移動させることによって未加硫タイヤを搬送方向に搬送することを特徴とする未加硫タイヤの搬送方法。

【請求項2】

搬送方向が同一の左右のコンベヤ装置を備え、左のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのビード部以外の左下部が載置されるとともに右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤのビード部以外の右下部が載置されて左右のコンベヤ装置の搬送面が搬送方向に循環移動することによって左右のコンベヤ装置の搬送面が未加硫タイヤを搬送方向に搬送することを特徴とする未加硫タイヤの搬送装置。

【請求項3】

左右のコンベヤ装置の搬送面が水平面に対して傾斜して互いに対向する傾斜平面により形成され、左のコンベヤ装置の搬送面の下端と右のコンベヤ装置の搬送面の下端との間の距離である下端間水平距離が左のコンベヤ装置の搬送面の上端と右のコンベヤ装置の搬送面の上端との間の距離である上端間水平距離よりも短いことを特徴とする請求項2に記載の未加硫タイヤの搬送装置。

【請求項4】

左のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤの左のショルダー部が載置されるとともに右のコンベヤ装置の搬送面にビード部を下に向けた状態の未加硫タイヤの右のショルダー部が載置されて左右のコンベヤ装置の搬送面が搬送方向に循環移動することによって左右のコンベヤ装置の搬送面が未加硫タイヤを搬送方向に搬送することを特徴とする請求項2又は請求項3に記載の未加硫タイヤの搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−298504(P2009−298504A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−152646(P2008−152646)

【出願日】平成20年6月11日(2008.6.11)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月11日(2008.6.11)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]