材料の接合方法

【課題】設計上の制約となるような突起物の張り出し及び緩みや脱落等の心配がなくて済み、薄板から厚板まで広範な範囲で接合が可能で且つ割れや変形等の品質欠陥の発生を回避でき、作業性や作業環境を良好に維持したままリサイクル性に優れた接合を行うことができる材料の接合方法を提供する。

【解決手段】材料1,2を互いの接合孔が合致するように重ね合わせ、この接合孔に嵌装した接合補助材料3に接合ツール8を回転しながら押し付け、その摩擦熱により接合補助材料3を固相状態のまま軟化させて接合ツール8を没入し、これにより接合補助材料3を接合孔に緊密に内嵌せしめ且つその接合補助材料3に各材料1,2との機械的な係合部(山部5’とフランジ部6’,6”)を形成せしめ、各材料1,2同士を接合補助材料3を介して接合する。

【解決手段】材料1,2を互いの接合孔が合致するように重ね合わせ、この接合孔に嵌装した接合補助材料3に接合ツール8を回転しながら押し付け、その摩擦熱により接合補助材料3を固相状態のまま軟化させて接合ツール8を没入し、これにより接合補助材料3を接合孔に緊密に内嵌せしめ且つその接合補助材料3に各材料1,2との機械的な係合部(山部5’とフランジ部6’,6”)を形成せしめ、各材料1,2同士を接合補助材料3を介して接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、材料の接合方法に関するものである。

【背景技術】

【0002】

近年、自動車業界においては、燃費向上等を目指した車両の軽量化を図る観点からアルミ材等の軽量素材が積極的に採用されており、これによりアルミ材と鉄材等といった溶接が困難な異種材料同士の接合技術に関する重要性が高まってきているが、従来、この種の溶接が困難な異種材料同士の接合に関しては、ボルトによる締結、メカニカルクリンチによる接合、接着剤による接着等の手段が用いられている。

【0003】

尚、後述する本発明の材料の接合方法に関連する先行技術文献情報としては下記の特許文献1等がある。

【特許文献1】特開2004−136365号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、例えば、ボルトによる締結を採用した場合には、接合すべき材料の表裏面にボルトやナットが突起物として張り出すため、これらの突起物の占有スペースを設計上で確保しなければならないという制約があり、しかも、ボルトによる締結では緩みや脱落等の心配もあり、また、メカニカルクリンチによる接合を採用した場合には、薄板同士の接合が中心となる上、材料に熱を加えずに加圧のみで接合を行うことになるため、割れや変形等の品質欠陥が発生し易いという問題があった。

【0005】

更に、接着剤による接着を採用した場合には、作業性や作業環境が悪いという問題に加え、リサイクル時における接着剤の材料からの分離が困難であるためにリサイクル性が悪いという問題があった。

【0006】

本発明は上述の実情に鑑みてなしたもので、設計上の制約となるような突起物の張り出し及び緩みや脱落等の心配がなくて済み、薄板から厚板まで広範な範囲で接合が可能で且つ割れや変形等の品質欠陥の発生を回避することができ、作業性や作業環境を良好に維持したままリサイクル性に優れた接合を行うことができる材料の接合方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、接合孔を有する複数の材料を互いの接合孔が合致するように重ね合わせ、その合致させた接合孔に接合補助材料を嵌装し、該接合補助材料に対し各材料の重ね方向の一方の側から接合ツールを回転しながら押し付け、その摩擦熱により接合補助材料を固相状態のまま軟化させて該接合補助材料に接合ツールを没入し、これにより接合補助材料を接合孔に緊密に内嵌せしめ且つその接合補助材料に各材料との機械的な係合部を形成せしめて前記接合ツールを引き抜き、前記係合部を硬化させることで各材料同士を接合補助材料を介して接合することを特徴とする材料の接合方法、に係るものである。

【0008】

而して、このようにすれば、接合孔に緊密に内嵌した接合補助材料が各材料との間に成す機械的な係合部によって、抜け止めや回り止めの効果が奏されて各材料同士が接合補助材料を介して強固に接合されることになる。

【0009】

この際、ボルト締結の場合におけるボルトやナットの如き大きな突起物が張り出すことがないため、この種の突起物の占有スペースを確保するといった設計上の制約がかからなくて済み、しかも、接合補助材料が接合孔に対し緊密に内嵌することになるので、ボルト締結を採用した場合のような緩みや脱落等の心配もなくなる。

【0010】

また、各材料の接合孔に嵌装した接合補助材料を介して各材料同士を接合しているので、薄板から厚板まで広範な範囲で各材料同士を接合することが可能となり、しかも、接合補助材料に対し接合ツールにより摩擦熱を与えて軟化させた上で無理な加圧力をかけることなく接合しているので、割れや変形等の品質欠陥の発生を未然に回避することが可能となる。

【0011】

更に、接着剤のような介在物無しで各材料同士を係合部を介して機械的に接合するので、接着剤を用いた場合のような作業性や作業環境の悪化を招かなくても済み、しかも、リサイクル時における分離作業が容易なリサイクル性に優れた接合が実現されることになる。

【0012】

また、本発明をより具体的に実施するに際しては、接合孔の内側面に予め形成しておいた溝部と嵌合して接合補助材料側に形成される山部を係合部としたり、接合補助材料の軸心方向の両端部に形成されて各材料を重ね方向に挾圧保持するフランジ部を係合部とし、各フランジ部のうちの少なくとも何れか一方を接合ツールの没入時に形成して係合部として完成せしめるようにしても良い。

【0013】

更に、本発明においては、各材料の少なくとも何れかを接合補助材料と同種材料とし、その同種材料とした材料と接合補助材料との境界部分を接合ツールの回転により撹拌して摩擦撹拌接合部とすることが可能である。

【0014】

また、各材料に接合孔をスポット状に穿設しておき、該接合孔に対応した一点に接合ツールを位置決めしてスポット接合を行うようにしても良く、或いは、各材料に接合孔をスリット状に穿設しておき、該接合孔の長手方向に接合ツールを移動させて連続接合を行うようにしても良い。

【発明の効果】

【0015】

上記した本発明の材料の接合方法によれば、ボルト締結の場合におけるボルトやナットの如き大きな突起物の張り出しがないことから設計上の制約を大幅に緩和することができると共に、ボルト締結の場合の如き緩みや脱落等の心配も解消することができ、しかも、薄板から厚板まで広範な範囲で接合が可能で且つ割れや変形等の品質欠陥の発生を回避することができ、更には、作業性や作業環境を良好に維持したままリサイクル性に優れた接合を行うことができる等種々の優れた効果を奏し得る。

【発明を実施するための最良の形態】

【0016】

以下本発明の実施の形態を図面を参照しつつ説明する。

【0017】

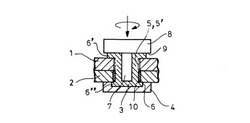

図1〜図4は本発明を実施する形態の一例を示すもので、本形態例においては、相互に重ね合わせた鉄製の材料1とアルミ製の材料2をスポット接合する場合を例示しており、図1に示す如く、各材料1,2の夫々には、その厚さ方向に貫通する接合孔1a,2aがスポット状に穿設され、該接合孔1a,2aが互いに合致するように重ね合わされており、その合致させた接合孔1a,2a内にアルミ製の接合補助材料3が嵌装されていると共に、その重ね合わせた各材料1,2の下側には裏当て部材4が配置されている。

【0018】

ここで、上段の材料1における接合孔1aの内周面には、ネジ加工により螺旋状の溝部5が形成されており、また、前記裏当て部材4の上面には、前記材料1,2の接合孔1a,2aと対峙し且つ該接合孔1a,2aより大きな平面断面を有する凹部6が形成されている。

【0019】

更に、前記各材料1,2の上側には、接合孔1a,2a内に挿入可能なピン部7を下端に有する円柱状の接合ツール8が前記接合孔1a,2aと同心状に配置されており、図示しない接合装置により回転可能且つ昇降可能に支持されるようになっている。

【0020】

そして、このように重ね合わせた材料1,2を接合ツール8により接合するにあたり、図2に示す如く、接合ツール8を回転しながら下降して接合孔1a,2a内の接合補助材料3に押し付けると、該接合補助材料3と接合ツール8との間に生じた摩擦熱で前記接合補助材料3が固相状態のまま軟化して該接合補助材料3に接合ツール8のピン部7が没入していくことになる。

【0021】

次いで、図3に示す状態まで接合ツール8を下降させると、摩擦熱で軟化した接合補助材料3が塑性流動により接合孔1a,2aに対し緊密に内嵌して前記溝部5と嵌合する螺旋状(ネジ山状)の山部5’が形成されると共に、裏当て部材4の凹部6と嵌合することで接合補助材料3の下端部に接合孔1a,2aより平面断面の大きなフランジ部6’が形成され、更には、接合ツール8のピン部7の基端側周囲のショルダー部9と材料1の上面との間の隙間に張り出すことで接合補助材料3の上端部に接合孔1a,2aより平面断面の大きなフランジ部6”が形成され、これら山部5’とフランジ部6’,6”とが各材料1,2側との機械的な係合部を成すことになる。

【0022】

しかも、特に本形態例においては、下段の材料2を接合補助材料3と同種材料としているので、接合ツール8のピン部7を回転しながら接合補助材料3に没入させた際に、その同種材料とした材料2と接合補助材料3との境界部分が接合ツール8の回転により撹拌されて摩擦撹拌接合部10が形成されることになる。

【0023】

然る後、図4に示す如く、接合ツール8を上方へ引き抜いて山部5’及びフランジ部6’,6”と摩擦撹拌接合部10とを夫々硬化させると、接合補助材料3が各材料1,2側との間に成す山部5’及びフランジ部6’,6”によって、抜け止めや回り止めの効果が奏されて各材料1,2同士が接合補助材料3を介して強固に接合されることになり、更には、材料2と接合補助材料3との間に摩擦撹拌接合部10が形成されることでも一層強固な接合が図られることになる。

【0024】

また、鉄製の材料1とアルミ製の接合補助材料3との間には、摩擦熱により固相状態のまま軟化した接合補助材料3が材料1に密着されて融点以下の温度条件で加圧されることにより、その接合面間に生じる原子の拡散で鉄製の材料1とアルミ製の接合補助材料3とが拡散接合される効果も付与されることになる。

【0025】

事実、本発明者による引張り剪断強度の検証実験では、上段をSS400の鉄材から成る5mm厚の材料1とし、下段を6000系のアルミ材から成る7mm厚の材料2とし、接合補助材料3を材料2と同種材料の6000系のアルミ材とした場合に、8.75kNもの良好な引張り剪断強度が得られることが確認された。

【0026】

更に、本形態例においては、各材料1,2が強固に接合されるに際し、ボルト締結の場合におけるボルトやナットの如き大きな突起物が張り出すことがないため、この種の突起物の占有スペースを確保するといった設計上の制約がかからなくて済み、しかも、接合補助材料3が接合孔1a,2aに対し緊密に内嵌することになるので、ボルト締結を採用した場合のような緩みや脱落等の心配もなくなる。

【0027】

尚、ここに図示している例では、各材料1,2の上下面に各フランジ部6’,6”が僅かに張り出すことになるが、これら各フランジ部6’,6”を形成するにあたっては、材料1の上面側及び材料2の下面側に、接合孔1a,2aと連続し且つ該接合孔1a,2aより大きな平面断面を有する凹部を座ぐり加工しておくことで、これら上下の座ぐり加工した凹部にフランジ部6’,6”が嵌合形成されるようにしても良く、このようにすれば、材料1,2の最終的な上下面の形状がフラットなものとなる。

【0028】

また、本形態例では、各材料1,2の接合孔1a,2aに嵌装した接合補助材料3を介して各材料1,2同士を接合しているので、薄板から厚板まで広範な範囲で各材料1,2同士を接合することが可能となり、しかも、接合補助材料3に対し接合ツール8により摩擦熱を与えて軟化させた上で無理な加圧力をかけることなく接合しているので、割れや変形等の品質欠陥の発生を未然に回避することが可能となる。

【0029】

更に、接着剤のような介在物無しで各材料1,2同士を係合部を介して機械的に接合するので、接着剤を用いた場合のような作業性や作業環境の悪化を招かなくても済み、しかも、リサイクル時における分離作業が容易なリサイクル性に優れた接合が実現されることになる。

【0030】

従って、上記形態例によれば、ボルト締結の場合におけるボルトやナットの如き大きな突起物の張り出しがないことから設計上の制約を大幅に緩和することができると共に、ボルト締結の場合の如き緩みや脱落等の心配も解消することができ、しかも、薄板から厚板まで広範な範囲で接合が可能で且つ割れや変形等の品質欠陥の発生を回避することができ、更には、作業性や作業環境を良好に維持したままリサイクル性に優れた接合を行うことができる。

【0031】

尚、以上に説明した形態例においては、接合孔1aの内周面に螺旋状の溝部5をネジ加工した場合を例示したが、この溝部5は必ずしも螺旋状に形成することに限定されるものではなく、例えば、リング状の溝部5とスプライン状の溝部5との組み合わせ(螺旋状の溝部5とスプライン状の溝部5との組み合わせでも可)によりフランジ部6’,6”無しでも抜け止めや回り止めの効果が得られるようにすることが可能であり、また、各材料1,2と接合補助材料3とを異種材料として相互間に摩擦撹拌接合部10が形成されないものとすることも可能である。

【0032】

更に、前述の形態例では、接合補助材料3の軸心方向の両端部に形成されて各材料1,2を重ね方向に挾圧保持するフランジ部6’,6”を係合部とし、これら各フランジ部6’,6”を接合ツール8の没入時に同時に形成するようにしているが、図5に示す如く、予め上端部にフランジ部6”を備えた接合補助材料3を採用し、接合ツール8の没入時に下端部のフランジ部6”のみを裏当て部材4の凹部6により形成して係合部として完成させるようにしても良い。

【0033】

尚、このように予め上端部にフランジ部6”を備えた接合補助材料3を採用すれば、該接合補助材料3の接合孔1a,2aへの設置作業を接合装置のセット前に手動にて容易に行うことが可能となり、接合補助材料3を接合孔1a,2aへ設置するためのフィーダ等の装置が不要となる。

【0034】

また、前述の形態例では、材料1,2に対し接合孔1a,2aをスポット状に穿設しておき、該接合孔1a,2aに対応した一点に接合ツール8を位置決めしてスポット接合を行う場合で説明したが、接合孔1a,2aをスリット状に穿設しておき、該接合孔1a,2aの長手方向に接合ツール8を移動させて連続接合を行うようにすることも可能である。

【0035】

尚、本発明の材料の接合方法は、上述の形態例にのみ限定されるものではなく、各材料は必ずしも異種材料でなくても良く、各材料が同種材料であっても同様の接合方法を適用し得ること、更に、各材料や接合補助材料には金属材料以外に高分子材料等を適宜に採用し得ること、また、接合補助材料には接合ツールの没入を案内するガイド孔が軸心部分に予め穿設されていても良いこと、更に、接合孔の断面形状は図示の如き矩形状に限定されるものではなく、強度向上を図るべく接合面積が大きくとれるような各種の異形断面の形状を適宜に採用し得ること、その他、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【図面の簡単な説明】

【0036】

【図1】本発明を実施する形態の一例を示す断面図である。

【図2】図1の接合ツールを回転しながら下降した状態を示す断面図である。

【図3】図2の接合ツールを更に下降させた状態を示す断面図である。

【図4】図3の状態から接合ツールを引き上げた状態を示す断面図である。

【図5】上端部にフランジ部を備えた接合補助材料を採用した例を示す断面図である。

【符号の説明】

【0037】

1 材料

1a 接合孔

2 材料

2a 接合孔

3 接合補助材料

5 溝部

5’ 山部(係合部)

6’ フランジ部(係合部)

6” フランジ部(係合部)

8 接合ツール

10 摩擦撹拌接合部

【技術分野】

【0001】

本発明は、材料の接合方法に関するものである。

【背景技術】

【0002】

近年、自動車業界においては、燃費向上等を目指した車両の軽量化を図る観点からアルミ材等の軽量素材が積極的に採用されており、これによりアルミ材と鉄材等といった溶接が困難な異種材料同士の接合技術に関する重要性が高まってきているが、従来、この種の溶接が困難な異種材料同士の接合に関しては、ボルトによる締結、メカニカルクリンチによる接合、接着剤による接着等の手段が用いられている。

【0003】

尚、後述する本発明の材料の接合方法に関連する先行技術文献情報としては下記の特許文献1等がある。

【特許文献1】特開2004−136365号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、例えば、ボルトによる締結を採用した場合には、接合すべき材料の表裏面にボルトやナットが突起物として張り出すため、これらの突起物の占有スペースを設計上で確保しなければならないという制約があり、しかも、ボルトによる締結では緩みや脱落等の心配もあり、また、メカニカルクリンチによる接合を採用した場合には、薄板同士の接合が中心となる上、材料に熱を加えずに加圧のみで接合を行うことになるため、割れや変形等の品質欠陥が発生し易いという問題があった。

【0005】

更に、接着剤による接着を採用した場合には、作業性や作業環境が悪いという問題に加え、リサイクル時における接着剤の材料からの分離が困難であるためにリサイクル性が悪いという問題があった。

【0006】

本発明は上述の実情に鑑みてなしたもので、設計上の制約となるような突起物の張り出し及び緩みや脱落等の心配がなくて済み、薄板から厚板まで広範な範囲で接合が可能で且つ割れや変形等の品質欠陥の発生を回避することができ、作業性や作業環境を良好に維持したままリサイクル性に優れた接合を行うことができる材料の接合方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、接合孔を有する複数の材料を互いの接合孔が合致するように重ね合わせ、その合致させた接合孔に接合補助材料を嵌装し、該接合補助材料に対し各材料の重ね方向の一方の側から接合ツールを回転しながら押し付け、その摩擦熱により接合補助材料を固相状態のまま軟化させて該接合補助材料に接合ツールを没入し、これにより接合補助材料を接合孔に緊密に内嵌せしめ且つその接合補助材料に各材料との機械的な係合部を形成せしめて前記接合ツールを引き抜き、前記係合部を硬化させることで各材料同士を接合補助材料を介して接合することを特徴とする材料の接合方法、に係るものである。

【0008】

而して、このようにすれば、接合孔に緊密に内嵌した接合補助材料が各材料との間に成す機械的な係合部によって、抜け止めや回り止めの効果が奏されて各材料同士が接合補助材料を介して強固に接合されることになる。

【0009】

この際、ボルト締結の場合におけるボルトやナットの如き大きな突起物が張り出すことがないため、この種の突起物の占有スペースを確保するといった設計上の制約がかからなくて済み、しかも、接合補助材料が接合孔に対し緊密に内嵌することになるので、ボルト締結を採用した場合のような緩みや脱落等の心配もなくなる。

【0010】

また、各材料の接合孔に嵌装した接合補助材料を介して各材料同士を接合しているので、薄板から厚板まで広範な範囲で各材料同士を接合することが可能となり、しかも、接合補助材料に対し接合ツールにより摩擦熱を与えて軟化させた上で無理な加圧力をかけることなく接合しているので、割れや変形等の品質欠陥の発生を未然に回避することが可能となる。

【0011】

更に、接着剤のような介在物無しで各材料同士を係合部を介して機械的に接合するので、接着剤を用いた場合のような作業性や作業環境の悪化を招かなくても済み、しかも、リサイクル時における分離作業が容易なリサイクル性に優れた接合が実現されることになる。

【0012】

また、本発明をより具体的に実施するに際しては、接合孔の内側面に予め形成しておいた溝部と嵌合して接合補助材料側に形成される山部を係合部としたり、接合補助材料の軸心方向の両端部に形成されて各材料を重ね方向に挾圧保持するフランジ部を係合部とし、各フランジ部のうちの少なくとも何れか一方を接合ツールの没入時に形成して係合部として完成せしめるようにしても良い。

【0013】

更に、本発明においては、各材料の少なくとも何れかを接合補助材料と同種材料とし、その同種材料とした材料と接合補助材料との境界部分を接合ツールの回転により撹拌して摩擦撹拌接合部とすることが可能である。

【0014】

また、各材料に接合孔をスポット状に穿設しておき、該接合孔に対応した一点に接合ツールを位置決めしてスポット接合を行うようにしても良く、或いは、各材料に接合孔をスリット状に穿設しておき、該接合孔の長手方向に接合ツールを移動させて連続接合を行うようにしても良い。

【発明の効果】

【0015】

上記した本発明の材料の接合方法によれば、ボルト締結の場合におけるボルトやナットの如き大きな突起物の張り出しがないことから設計上の制約を大幅に緩和することができると共に、ボルト締結の場合の如き緩みや脱落等の心配も解消することができ、しかも、薄板から厚板まで広範な範囲で接合が可能で且つ割れや変形等の品質欠陥の発生を回避することができ、更には、作業性や作業環境を良好に維持したままリサイクル性に優れた接合を行うことができる等種々の優れた効果を奏し得る。

【発明を実施するための最良の形態】

【0016】

以下本発明の実施の形態を図面を参照しつつ説明する。

【0017】

図1〜図4は本発明を実施する形態の一例を示すもので、本形態例においては、相互に重ね合わせた鉄製の材料1とアルミ製の材料2をスポット接合する場合を例示しており、図1に示す如く、各材料1,2の夫々には、その厚さ方向に貫通する接合孔1a,2aがスポット状に穿設され、該接合孔1a,2aが互いに合致するように重ね合わされており、その合致させた接合孔1a,2a内にアルミ製の接合補助材料3が嵌装されていると共に、その重ね合わせた各材料1,2の下側には裏当て部材4が配置されている。

【0018】

ここで、上段の材料1における接合孔1aの内周面には、ネジ加工により螺旋状の溝部5が形成されており、また、前記裏当て部材4の上面には、前記材料1,2の接合孔1a,2aと対峙し且つ該接合孔1a,2aより大きな平面断面を有する凹部6が形成されている。

【0019】

更に、前記各材料1,2の上側には、接合孔1a,2a内に挿入可能なピン部7を下端に有する円柱状の接合ツール8が前記接合孔1a,2aと同心状に配置されており、図示しない接合装置により回転可能且つ昇降可能に支持されるようになっている。

【0020】

そして、このように重ね合わせた材料1,2を接合ツール8により接合するにあたり、図2に示す如く、接合ツール8を回転しながら下降して接合孔1a,2a内の接合補助材料3に押し付けると、該接合補助材料3と接合ツール8との間に生じた摩擦熱で前記接合補助材料3が固相状態のまま軟化して該接合補助材料3に接合ツール8のピン部7が没入していくことになる。

【0021】

次いで、図3に示す状態まで接合ツール8を下降させると、摩擦熱で軟化した接合補助材料3が塑性流動により接合孔1a,2aに対し緊密に内嵌して前記溝部5と嵌合する螺旋状(ネジ山状)の山部5’が形成されると共に、裏当て部材4の凹部6と嵌合することで接合補助材料3の下端部に接合孔1a,2aより平面断面の大きなフランジ部6’が形成され、更には、接合ツール8のピン部7の基端側周囲のショルダー部9と材料1の上面との間の隙間に張り出すことで接合補助材料3の上端部に接合孔1a,2aより平面断面の大きなフランジ部6”が形成され、これら山部5’とフランジ部6’,6”とが各材料1,2側との機械的な係合部を成すことになる。

【0022】

しかも、特に本形態例においては、下段の材料2を接合補助材料3と同種材料としているので、接合ツール8のピン部7を回転しながら接合補助材料3に没入させた際に、その同種材料とした材料2と接合補助材料3との境界部分が接合ツール8の回転により撹拌されて摩擦撹拌接合部10が形成されることになる。

【0023】

然る後、図4に示す如く、接合ツール8を上方へ引き抜いて山部5’及びフランジ部6’,6”と摩擦撹拌接合部10とを夫々硬化させると、接合補助材料3が各材料1,2側との間に成す山部5’及びフランジ部6’,6”によって、抜け止めや回り止めの効果が奏されて各材料1,2同士が接合補助材料3を介して強固に接合されることになり、更には、材料2と接合補助材料3との間に摩擦撹拌接合部10が形成されることでも一層強固な接合が図られることになる。

【0024】

また、鉄製の材料1とアルミ製の接合補助材料3との間には、摩擦熱により固相状態のまま軟化した接合補助材料3が材料1に密着されて融点以下の温度条件で加圧されることにより、その接合面間に生じる原子の拡散で鉄製の材料1とアルミ製の接合補助材料3とが拡散接合される効果も付与されることになる。

【0025】

事実、本発明者による引張り剪断強度の検証実験では、上段をSS400の鉄材から成る5mm厚の材料1とし、下段を6000系のアルミ材から成る7mm厚の材料2とし、接合補助材料3を材料2と同種材料の6000系のアルミ材とした場合に、8.75kNもの良好な引張り剪断強度が得られることが確認された。

【0026】

更に、本形態例においては、各材料1,2が強固に接合されるに際し、ボルト締結の場合におけるボルトやナットの如き大きな突起物が張り出すことがないため、この種の突起物の占有スペースを確保するといった設計上の制約がかからなくて済み、しかも、接合補助材料3が接合孔1a,2aに対し緊密に内嵌することになるので、ボルト締結を採用した場合のような緩みや脱落等の心配もなくなる。

【0027】

尚、ここに図示している例では、各材料1,2の上下面に各フランジ部6’,6”が僅かに張り出すことになるが、これら各フランジ部6’,6”を形成するにあたっては、材料1の上面側及び材料2の下面側に、接合孔1a,2aと連続し且つ該接合孔1a,2aより大きな平面断面を有する凹部を座ぐり加工しておくことで、これら上下の座ぐり加工した凹部にフランジ部6’,6”が嵌合形成されるようにしても良く、このようにすれば、材料1,2の最終的な上下面の形状がフラットなものとなる。

【0028】

また、本形態例では、各材料1,2の接合孔1a,2aに嵌装した接合補助材料3を介して各材料1,2同士を接合しているので、薄板から厚板まで広範な範囲で各材料1,2同士を接合することが可能となり、しかも、接合補助材料3に対し接合ツール8により摩擦熱を与えて軟化させた上で無理な加圧力をかけることなく接合しているので、割れや変形等の品質欠陥の発生を未然に回避することが可能となる。

【0029】

更に、接着剤のような介在物無しで各材料1,2同士を係合部を介して機械的に接合するので、接着剤を用いた場合のような作業性や作業環境の悪化を招かなくても済み、しかも、リサイクル時における分離作業が容易なリサイクル性に優れた接合が実現されることになる。

【0030】

従って、上記形態例によれば、ボルト締結の場合におけるボルトやナットの如き大きな突起物の張り出しがないことから設計上の制約を大幅に緩和することができると共に、ボルト締結の場合の如き緩みや脱落等の心配も解消することができ、しかも、薄板から厚板まで広範な範囲で接合が可能で且つ割れや変形等の品質欠陥の発生を回避することができ、更には、作業性や作業環境を良好に維持したままリサイクル性に優れた接合を行うことができる。

【0031】

尚、以上に説明した形態例においては、接合孔1aの内周面に螺旋状の溝部5をネジ加工した場合を例示したが、この溝部5は必ずしも螺旋状に形成することに限定されるものではなく、例えば、リング状の溝部5とスプライン状の溝部5との組み合わせ(螺旋状の溝部5とスプライン状の溝部5との組み合わせでも可)によりフランジ部6’,6”無しでも抜け止めや回り止めの効果が得られるようにすることが可能であり、また、各材料1,2と接合補助材料3とを異種材料として相互間に摩擦撹拌接合部10が形成されないものとすることも可能である。

【0032】

更に、前述の形態例では、接合補助材料3の軸心方向の両端部に形成されて各材料1,2を重ね方向に挾圧保持するフランジ部6’,6”を係合部とし、これら各フランジ部6’,6”を接合ツール8の没入時に同時に形成するようにしているが、図5に示す如く、予め上端部にフランジ部6”を備えた接合補助材料3を採用し、接合ツール8の没入時に下端部のフランジ部6”のみを裏当て部材4の凹部6により形成して係合部として完成させるようにしても良い。

【0033】

尚、このように予め上端部にフランジ部6”を備えた接合補助材料3を採用すれば、該接合補助材料3の接合孔1a,2aへの設置作業を接合装置のセット前に手動にて容易に行うことが可能となり、接合補助材料3を接合孔1a,2aへ設置するためのフィーダ等の装置が不要となる。

【0034】

また、前述の形態例では、材料1,2に対し接合孔1a,2aをスポット状に穿設しておき、該接合孔1a,2aに対応した一点に接合ツール8を位置決めしてスポット接合を行う場合で説明したが、接合孔1a,2aをスリット状に穿設しておき、該接合孔1a,2aの長手方向に接合ツール8を移動させて連続接合を行うようにすることも可能である。

【0035】

尚、本発明の材料の接合方法は、上述の形態例にのみ限定されるものではなく、各材料は必ずしも異種材料でなくても良く、各材料が同種材料であっても同様の接合方法を適用し得ること、更に、各材料や接合補助材料には金属材料以外に高分子材料等を適宜に採用し得ること、また、接合補助材料には接合ツールの没入を案内するガイド孔が軸心部分に予め穿設されていても良いこと、更に、接合孔の断面形状は図示の如き矩形状に限定されるものではなく、強度向上を図るべく接合面積が大きくとれるような各種の異形断面の形状を適宜に採用し得ること、その他、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【図面の簡単な説明】

【0036】

【図1】本発明を実施する形態の一例を示す断面図である。

【図2】図1の接合ツールを回転しながら下降した状態を示す断面図である。

【図3】図2の接合ツールを更に下降させた状態を示す断面図である。

【図4】図3の状態から接合ツールを引き上げた状態を示す断面図である。

【図5】上端部にフランジ部を備えた接合補助材料を採用した例を示す断面図である。

【符号の説明】

【0037】

1 材料

1a 接合孔

2 材料

2a 接合孔

3 接合補助材料

5 溝部

5’ 山部(係合部)

6’ フランジ部(係合部)

6” フランジ部(係合部)

8 接合ツール

10 摩擦撹拌接合部

【特許請求の範囲】

【請求項1】

接合孔を有する複数の材料を互いの接合孔が合致するように重ね合わせ、その合致させた接合孔に接合補助材料を嵌装し、該接合補助材料に対し各材料の重ね方向の一方の側から接合ツールを回転しながら押し付け、その摩擦熱により接合補助材料を固相状態のまま軟化させて該接合補助材料に接合ツールを没入し、これにより接合補助材料を接合孔に緊密に内嵌せしめ且つその接合補助材料に各材料との機械的な係合部を形成せしめて前記接合ツールを引き抜き、前記係合部を硬化させることで各材料同士を接合補助材料を介して接合することを特徴とする材料の接合方法。

【請求項2】

接合孔の内側面に予め形成しておいた溝部と嵌合して接合補助材料側に形成される山部を係合部とすることを特徴とする請求項1に記載の材料の接合方法。

【請求項3】

接合補助材料の軸心方向の両端部に形成されて各材料を重ね方向に挾圧保持するフランジ部を係合部とし、各フランジ部のうちの少なくとも何れか一方を接合ツールの没入時に形成して係合部として完成せしめることを特徴とする請求項1又は2に記載の材料の接合方法。

【請求項4】

各材料の少なくとも何れかを接合補助材料と同種材料とし、その同種材料とした材料と接合補助材料との境界部分を接合ツールの回転により撹拌して摩擦撹拌接合部とすることを特徴とする請求項1、2又は3に記載の材料の接合方法。

【請求項5】

各材料に接合孔をスポット状に穿設しておき、該接合孔に対応した一点に接合ツールを位置決めしてスポット接合を行うことを特徴とする請求項1、2、3又は4に記載の材料の接合方法。

【請求項6】

各材料に接合孔をスリット状に穿設しておき、該接合孔の長手方向に接合ツールを移動させて連続接合を行うことを特徴とする請求項1、2、3又は4に記載の材料の接合方法。

【請求項1】

接合孔を有する複数の材料を互いの接合孔が合致するように重ね合わせ、その合致させた接合孔に接合補助材料を嵌装し、該接合補助材料に対し各材料の重ね方向の一方の側から接合ツールを回転しながら押し付け、その摩擦熱により接合補助材料を固相状態のまま軟化させて該接合補助材料に接合ツールを没入し、これにより接合補助材料を接合孔に緊密に内嵌せしめ且つその接合補助材料に各材料との機械的な係合部を形成せしめて前記接合ツールを引き抜き、前記係合部を硬化させることで各材料同士を接合補助材料を介して接合することを特徴とする材料の接合方法。

【請求項2】

接合孔の内側面に予め形成しておいた溝部と嵌合して接合補助材料側に形成される山部を係合部とすることを特徴とする請求項1に記載の材料の接合方法。

【請求項3】

接合補助材料の軸心方向の両端部に形成されて各材料を重ね方向に挾圧保持するフランジ部を係合部とし、各フランジ部のうちの少なくとも何れか一方を接合ツールの没入時に形成して係合部として完成せしめることを特徴とする請求項1又は2に記載の材料の接合方法。

【請求項4】

各材料の少なくとも何れかを接合補助材料と同種材料とし、その同種材料とした材料と接合補助材料との境界部分を接合ツールの回転により撹拌して摩擦撹拌接合部とすることを特徴とする請求項1、2又は3に記載の材料の接合方法。

【請求項5】

各材料に接合孔をスポット状に穿設しておき、該接合孔に対応した一点に接合ツールを位置決めしてスポット接合を行うことを特徴とする請求項1、2、3又は4に記載の材料の接合方法。

【請求項6】

各材料に接合孔をスリット状に穿設しておき、該接合孔の長手方向に接合ツールを移動させて連続接合を行うことを特徴とする請求項1、2、3又は4に記載の材料の接合方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−245198(P2007−245198A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−72697(P2006−72697)

【出願日】平成18年3月16日(2006.3.16)

【出願人】(000005463)日野自動車株式会社 (1,484)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月16日(2006.3.16)

【出願人】(000005463)日野自動車株式会社 (1,484)

【Fターム(参考)】

[ Back to top ]