材料ガス濃度制御システム

【課題】 材液量計などの検出器を用いることなく、タンク内の材料が減少していることを推定し、新しく設定された設定濃度に安定するまでにかかる時間が長くなるという不具合を防ぐことができる材料ガス濃度制御システムを提供する。

【解決手段】 導出管12上に設けられた第1バルブ23と、前記混合ガスにおける材料ガスの濃度を測定する濃度測定部21と、前記タンク内の圧力を測定する圧力測定部22と、前記濃度測定部22で測定された材料ガスの測定濃度が、予め定めた設定濃度となるように前記第1バルブ23の開度を制御する濃度制御部CCと、前記材料液の貯留量を推定する材料液量推定部245とを具備し、前記濃度制御部CCが、予め定めた設定圧力を、前記測定濃度と設定濃度との偏差が小さくなる向きに変更する設定圧力設定部243と、前記圧力測定部22で測定された測定圧力が前記設定圧力となるように前記第1バルブ23の開度を制御する第1バルブ制御部242とを具備した。

【解決手段】 導出管12上に設けられた第1バルブ23と、前記混合ガスにおける材料ガスの濃度を測定する濃度測定部21と、前記タンク内の圧力を測定する圧力測定部22と、前記濃度測定部22で測定された材料ガスの測定濃度が、予め定めた設定濃度となるように前記第1バルブ23の開度を制御する濃度制御部CCと、前記材料液の貯留量を推定する材料液量推定部245とを具備し、前記濃度制御部CCが、予め定めた設定圧力を、前記測定濃度と設定濃度との偏差が小さくなる向きに変更する設定圧力設定部243と、前記圧力測定部22で測定された測定圧力が前記設定圧力となるように前記第1バルブ23の開度を制御する第1バルブ制御部242とを具備した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、タンク内に収容されている材料にキャリアガスを導入し、材料を気化させる材料気化システムにおいて、その気化した材料ガスの濃度を制御するシステムに関するものである。

【背景技術】

【0002】

この種の材料気化システムにおける材料ガスの濃度制御システムシステムとしては、キャリアガスを導入する導入管に設けられたマスフローコントローラと、材料ガス及びキャリアガスの混合ガスを導出する導出管に設けられ、混合ガスにおける材料ガスの濃度を測定する濃度測定部とを備えたものが挙げられる。

【0003】

このものは、濃度測定部によって測定された材料ガスの測定濃度をマスフローコントローラにフィードバックし、測定濃度と予め設定されている設定濃度との偏差が小さくなるようにタンク内に流入するキャリアガスの流量を制御することによって濃度を一定に保つように構成されている。

【0004】

ところで、このようなものでは材料液が減少し、タンク内の気体の体積が大きくなると、設定濃度を変更した場合にタンク内の混合ガスが新しく設定された設定濃度のものに全て入れ替わってしまうまでに時間がかかるようになる。つまり、材料液が少なくなると、設定濃度を新しく変更しても、所望の濃度になるまでにかかる制御時間が長くなってしまうという不具合が生じる。

【0005】

このような問題に対して、従来はタンク内に液量計を設けておき、予め定めた液量よりも材料液が減少したことを検出し、適宜、材料液の補充を行えるようにして、制御時間が長くなるという問題を防ぐようにしていた。しかしながら、このような解決方法は、タンク内に液量計を取り付ける手間や新たなコストを発生させる原因となってしまっている。

【特許文献1】米国公開特許公報2007/0254093号

【特許文献2】特開2003−257871号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述したような問題を鑑みてなされたものであり、液量計などの検出器を用いることなく、タンク内の材料液が減少していることを推定し、新しく設定された設定濃度に安定するまでにかかる時間が長くなるという不具合を防ぐことができる材料ガス濃度制御システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

すなわち、本発明に係る材料ガス濃度制御システムは、材料を収容するタンクと、収容された材料を気化させるキャリアガスを前記タンクに導入する導入管と、材料が気化した材料ガス及び前記キャリアガスの混合ガスを前記タンクから導出する導出管とを具備した材料気化システムに用いられるものであって、前記導出管上に設けられた第1バルブと、前記混合ガスにおける材料ガスの濃度を測定する濃度測定部と、前記タンク内の圧力を測定する圧力測定部と、前記濃度測定部で測定された材料ガスの測定濃度が、設定濃度となるように前記第1バルブの開度を制御する濃度制御部と、タンク内に収容されている前記材料の量を推定する材料量推定部とを具備し、前記濃度制御部が、予め定めた設定圧力を、前記測定濃度と設定濃度との偏差が小さくなる向きに変更する設定圧力設定部と、前記圧力測定部で測定された測定圧力が前記設定圧力となるように前記第1バルブの開度を制御する第1バルブ制御部とを具備したものであり、前記材料量推定部が、前記設定圧力に基づいてタンク内に収容されている前記材料の量を推定算出するものであることを特徴とする。

【0008】

このようなものであれば、前記設定圧力設定部が予め定めた設定圧力を測定される測定濃度に応じて変更し、前記圧力測定部によって測定される測定圧力がその設定圧力になるように、前記第1バルブ制御部が前記第1バルブの制御を行うことによって測定濃度が予め定めた設定濃度となるように濃度制御することができる。ここで、例えば、材料が液体の場合には、材料液の減少に伴う液面の低下によってキャリアガスの気泡が材料液と接触している時間が減少すると十分に材料ガスの気化が行われないようになり、材料ガスの分圧は低下することになる。上述したようなガス濃度制御を行うと、材料ガスの分圧の低下に合わせて設定濃度に制御しようとすると全圧を低下させる必要があるので、前記設定圧力設定部は設定圧力を低い値に変更していく。つまり、タンク内に収容されている材料の量と設定圧力の間には相関関係があるので、前記材料量推定部が、前記設定圧力設定部が変更する設定圧力に基づいてタンク内に収容されている材料の量を推定算出することができる。また、材料が固体の場合でもあっても、材料の気化に伴って、キャリアガスと接触する表面積が小さくなるなどの原因によって同様に設定圧量の値が低い値になっていくので、材料の量の推定を行うことができる。なお、タンク内の圧力とは、本明細書ではタンク内の圧力そのものとともに、前記第1バルブよりも上流の導出管における混合ガスの圧力を含む概念である。

【0009】

このように、タンク内に液量計などの付加センサを取り付けなくても、前記材料量推定部は、タンク内に収容されている材料の量を推定することができる。従って、新たなコスト増大を招くことなく、収容されている材料の量を把握して、適宜材料を補充することが可能となるので、材料が減少することによって生じる設定濃度に安定するまでにかかる時間が長くなってしまうという問題を防ぐことができる。

【0010】

材料ガスの分圧が低下するのは、液面の低下によるキャリアガスの気泡が材料液に接触している時間が減少することや、固体材料における気化による表面積の変化以外にも原因がある。例えば、タンク内の温度変化による飽和蒸気圧が変化は、材料液の気化のしやすさを変化させ、設定圧力の変更にも影響を与える。このようなタンク内の温度変化によって生じ得る収容されている材料の量の推定誤差を補償できるようにするには、前記タンク内の温度を測定する温度測定部を更に備えたものであり、前記材料液量推定部が、前記温度測定部によって測定された測定温度に基づいて、前記設定濃度に保たれている状態において前記圧力測定部で測定されるべき圧力である算出圧力を算出し、前記設定圧力と前記算出圧力に基づいて収容されている材料の量を推定算出するものであればよい。

【発明の効果】

【0011】

このように本発明の材料ガス濃度制御システムによれば、タンク内に液量計などの測定センサを設けることなく、タンク内に収容されている材料の量を推定することができる。従って、推定された材料の量に基づいて、材料を適宜補充することが可能となり、材料の減少によって設定濃度に安定するまでにかかる制御時間が長くなるという問題を防ぐことができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施形態を図面を参照して説明する。

【0013】

本発明に係る材料ガス濃度制御システム100は、例えば、半導体製造プロセスに使用されるウエハ洗浄装置の乾燥処理槽内のIPA濃度を安定供給するために用いられる。より具体的には、IPA材料液Lを気化させて乾燥処理槽内に供給するバブリングシステム1に用いられるものである。なお、IPA材料液Lが請求項での材料に対応し、バブリングシステム1が請求項での材料気化システムに対応する。ここで、材料は固体材料であっても本発明は同様の効果を奏し得る。また、本発明は、IPA材料液Lが気化した材料ガスの濃度制御に限られるものではない。例えば、CVD製膜装置やMOCVD製膜装置などにおいて、濃度制御を行うために用いることもできる。

【0014】

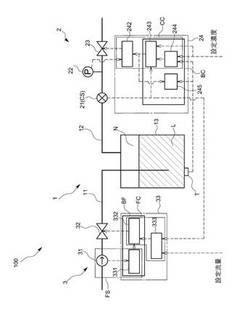

図1に示すように、前記バブリングシステム1は、材料液Lを貯留するタンク13と、前記タンク13に貯留された材料液L中にキャリアガスを導入してバブリングさせる導入管11と、前記タンク13に貯留された材料液Lの上方空間Nから材料液Lが気化した材料ガス及び前記キャリアガスの混合ガスを導出する導出管12とを具備したものである。前記タンク13にはタンク13内の温度を測定するための温度センサTが取り付けてある。

【0015】

材料ガス濃度制御システム100は、前記導入管11に設けてあり、キャリアガスの流量制御を行うためのマスフローコントローラ3(流量制御器)と、前記導出管12に設けてあり、混合ガス中の材料ガスの濃度制御を行うためのコンクコントローラ2(濃度制御器)と、から構成してあるものである。本実施形態のコンクコントローラ2は、混合ガスの全圧を制御することによって濃度制御を行うものである。

【0016】

まず、図1及び図2を参照しながら各機器について詳述する。

【0017】

前記コンクコントローラ2は、前記混合ガス中の材料ガスの濃度を測定する濃度測定部21(CS)と、前記タンク13内の圧力である混合ガスの圧力(全圧)を測定する圧力測定部たる圧力計22と、弁体の開度によって混合ガスの全圧を制御するための第1バルブ23とをこの順に上流から設けてあるものであり、さらに、コンクコントローラ制御部24を具備したものである。ここで、混合ガス中の材料ガスの濃度を制御するためには、圧力計22は第1バルブ23よりも上流に設けておく必要がある。これは、タンク13内の全圧及び混合ガス中における材料ガスの濃度を正確に測定し、材料液の気化状態の変化に合わせることができるようにするためである。

【0018】

前記コンクコントローラ制御部24は、濃度制御部CCと、前記タンク13内の材料液Lの量を推定するための材料液量推定部245から構成してある。濃度制御部CCは、前記濃度測定部CSによって測定された測定濃度が予め定めた設定濃度と結果としてなるように第1バルブ23を制御するものであり、第1バルブ制御部242と、前記第1バルブ制御部242に設定圧力を設定する設定圧力設定部243と、設定濃度が変更された後の一定期間において、前記設定圧力設定部243が前記第1バルブ制御部242に対して設定する設定圧力を算出するための全圧算出部244から構成してあるものである。

【0019】

第1バルブ制御部242は、前記圧力計22で測定された圧力(全圧)が設定圧力設定部243によって設定された圧力である設定圧力になるように前記第1バルブ23の開度を制御するものである。

【0020】

設定圧力設定部243は、設定濃度が変更された後の一定期間においては、設定圧力を後述する全圧算出部244で算出されたタンク内圧力である仮設定圧力とする一方、その他の期間においては、予め定めた設定圧力を、濃度測定部21(CS)によって測定された測定濃度と設定濃度との偏差が小さくなる向きに変更するものである。

【0021】

より具体的には、設定濃度が変更された後の一定期間においては、測定される材料ガスの分圧や混合ガスの全圧が変動しているとしても、第1バルブ制御部242に対して設定圧力を変更せずに、全圧算出部244で算出された値である仮設定圧力を設定圧力として設定した状態を維持する。ここで、一定期間とは測定される濃度が所望の濃度に達する、あるいは、その偏差が十分に小さくなるために必要な時間であって、実験的に求めておいても良いし、適宜その時間を設定するようにしてもよい。

【0022】

前述した一定期間が経過した後のその他の期間、つまり通常運転時には、設定圧力設定部243は、測定される材料ガスの分圧や混合ガスの全圧が変動に応じて前記第1バルブ制御部242に対して測定濃度と設定濃度との偏差が小さくなる向きに設定圧力の変更を行う。具体的には、測定された測定濃度が設定濃度よりも高い場合には、濃度は分圧/全圧で表されることから、全圧を大きくすることによって濃度を下げることができる。従って、設定圧力設定部243は、測定濃度が設定濃度よりも高い場合には、前記第1バルブ制御部242に対して全圧を大きくするように設定圧力を変更する。その結果、前記第1バルブ制御部242は、第1バルブ23の開度を小さくするように制御することになる。測定された測定濃度が設定濃度よりも低い場合には、この逆を行うことになる。

【0023】

このように測定濃度と設定濃度の偏差が小さくなる向きに設定圧力の変更を行うとは、測定濃度が設定濃度が高い場合には、設定圧力をより高く変更し、測定濃度が設定濃度よりも低い場合には、設定圧力をより低く変更することを言う。

【0024】

前記全圧算出部244は、前記温度センサTによって測定された測定温度において、材料ガスが設定濃度となるためのタンク内圧力を算出して仮設定圧力とするものである。ここで、算出されたタンク内圧力は前記設定圧力設定部243に伝達され、起動時や設定濃度変更時の後の一定期間において、前記設定圧力設定部243が前記第1バルブ制御部242に対して設定する設定圧力として用いられるものである。

【0025】

前記全圧算出部244のタンク内圧力の算出について具体的に説明すると、全圧算出部244は、タンク13内の温度からその温度における材料ガスの飽和蒸気圧を算出する。そして、タンク13内では飽和蒸気圧で材料液Lの気化が生じているとの仮定のもとに材料ガスが新しく設定された設定濃度となるためのタンク内圧力すなわち全圧を算出する。ここで、濃度は分圧/全圧で表されるので、前記タンク内圧力は(測定された温度における材料ガスの飽和蒸気圧)/(新しく設定された設定濃度)で求められる。

【0026】

請求項での材料量推定部に対応する前記材料液量推定部245は、前記温度センサTによって測定された測定温度に基づいて、前記設定濃度に保たれている状態において前記圧力測定部において測定されるべき圧力である算出圧力を算出し、前記設定圧力と前記算出圧力に基づいて材料液の貯留量を推定算出するものである。

【0027】

まず、前記材料液量推定部245は、前記温度センサTによって測定された測定温度におけるタンク13内の材料ガスの飽和蒸気圧を算出し、その飽和蒸気圧と、設定濃度とによって、設定濃度に保たれており、かつ、飽和蒸気圧で材料ガスが気化している場合において前記圧力計22で測定されるべき圧力である算出圧力を算出する。次に、前記設定圧力と前記算出圧力を比較することによってタンク13内の材料液Lの量を推定するものである。

【0028】

具体的には、材料液Lが少なくなると、キャリアガスの気泡が材料液Lに接する時間が短くなるなどの状態の変化によって十分に気化しないようになり、材料ガスの分圧は飽和蒸気圧に比べて小さい圧力にしか達しないようになる。設定濃度を保つために、前記設定圧力設定部は全圧を小さくするように設定圧力を変更するので、前記算出圧力に比べて、前記設定圧力は小さくなることになる。

【0029】

従って、材料液量推定部245は、例えば、設定圧力が前記算出圧力に対して所定の割合よりも小さい場合には材料液Lの貯留量が規定量に対して少なくなっていると推定する。そして、この材料推定部によって材料液Lの貯留量が少なくなっていると推定されると、その旨が表示され、材料液Lの補充が促されるようにしてある。

【0030】

なお、コンクコントローラ制御部24はコンピュータを利用したものであり、内部バス、CPU、メモリ、I/Oチャネル、A/Dコンバータ、D/Aコンバータ等を備えている。そして、メモリに予め記憶させた所定プログラムにしたがって前記CPUや周辺機器が動作することにより、第1バルブ制御部242、前記設定圧力設定部243、前記全圧算出部244、前記材料液量推定部245としての機能を発揮するようにしてある。ここで、第1バルブ制御部242のみが独立した1チップマイコン等の制御回路により構成されて、設定圧力のみを受け付けるようにしてあり、前記圧力計22及び前記第1バルブ23を1ユニットとして設定圧力を入力するだけで容易に圧力制御を行うことができるように構成してある。このような制御部の構成であれば、従来から圧力制御用に開発された制御回路やソフトウェアを濃度制御のために使うことができるので、設計や開発コストの増大を防ぐことができる。

【0031】

このように、コンクコントローラ2は、混合ガスの濃度制御を単体で行っているものである。

【0032】

前記マスフローコントローラ3は、前記導入管11に流入するキャリアガスの質量流量を測定する流量測定部たるサーマル式流量計31と、弁体の開度によってキャリアガスの流量を調節する第2バルブ32とをこの順に上流から設けてあるものであり、さらに、マスフローコントローラ制御部33を具備したものである。流量測定部は差圧式のものを用いてもよい。

【0033】

前記マスフローコントローラ制御部33は、前記サーマル式流量計31からの信号に基づいてキャリアガスの流量を算出するキャリアガス流量算出部331と、前記材料ガスの測定濃度及び前記キャリアガスの測定流量に基づいて、前記導出管12を流れる材料ガス又は混合ガスの流量を算出し、その算出流量が予め定めた設定流量となるように第2バルブ32の開度を制御する流量制御部FCとから構成してある。

【0034】

前記流量制御部FCは、第2バルブ制御部332と、前記第2バルブ制御部332に設定流量を設定する設定キャリアガス流量設定部333とを具備したものである。

【0035】

前記第2バルブ制御部332は、測定された測定キャリアガス流量を設定キャリアガス流量設定部333によって設定された設定キャリアガス流量となるように前記第2バルブ32の開度を制御するものである。

【0036】

前記設定キャリアガス流量設定部333は、前記算出流量と設定された設定流量との偏差が小さくなる向きに予め定めた設定キャリアガス流量を変更するものである。前記算出流量と設定された設定流量との偏差を小さくすることについて、具体的に説明すると、材料ガス又は混合ガスの算出流量が材料ガス又は混合ガスの設定流量よりも多い場合には、前記濃度制御部CCによって濃度が一定に保たれていると仮定して、流入するキャリアガスの流量を少なくするように前記第2バルブ制御部332に対して設定キャリアガス流量を変更することになる。算出された算出流量が設定流量よりも少ない場合にはこの逆を行うこととなる。これは、濃度が分圧/全圧で表されることから、(材料ガスの質量流量)/(全質量流量=材料ガスの質量流量+キャリアガスの質量流量)でも表せるので、濃度が一定に保たれているならば、キャリアガスの質量流量の増減がそのまま材料ガスの質量流量及び全流量の増減させることができるからである。なお、算出流量が設定流量よりも少ない場合には、多い場合とは逆の動作を行うことになる。

【0037】

なお、キャリアガス流量算出部331及び第2バルブ制御部332は、CPU、メモリ、I/Oチャネル、A/Dコンバータ、D/Aコンバータ等を備えた制御回路BFなどによって機能するものである。この制御回路BFは、流量制御用に特化したものであり、マスフローコントローラ3が制御すべき流量の値である流量設定値の信号や前記サーマル式流量計31からの信号を受け付けるように構成されているものである。また、前記設定キャリアガス流量設定部333は、汎用の1チップマイコンなどによってその機能を実現されるものである。

【0038】

このように、マスフローコントローラ3は、導入管11におけるキャリアガスの流量制御のみを行い、結果として材料ガス又は混合ガスの流量制御をおこなっているものである。

【0039】

次に、混合ガス中の材料ガス濃度の制御動作及び混合ガス及び材料ガスの流量の制御動作について図3、図4のフローチャートを参照しながら説明する。

【0040】

まず、設定された設定濃度になるように第1バルブ23の開度を制御することによって濃度制御を行うときの動作について図3を参照しながら説明する。

【0041】

設定濃度が初めて設定される起動時や変更された時には、まず前記全圧算出部244は、温度センサTによって測定された温度に基づいて材料ガスの飽和蒸気圧を算出する。そして、材料ガスの分圧がその飽和蒸気圧である時に、設定濃度になるようなタンク13内の圧力すなわち混合ガスの全圧Pts(仮設定圧力)を設定濃度と算出された分圧を用いて式(1)により算出する(ステップS1)。

【0042】

Pt=Pz/C (1)

【0043】

ここで、Cは濃度、Pzは材料ガスの分圧、Ptは混合ガスの全圧である。

【0044】

前記設定圧力設定部243は、前記全圧Pts(仮設定圧力)を設定圧力として前記第1バルブ制御部242に設定し、設定濃度変更後から所定時間の間は材料ガスの分圧などが変動したとしても変更を行わない(ステップS2)。第1バルブ制御部242は、所定時間の間は、設定圧力Ptsによって第1バルブ23の開度を制御しており、結果として前記濃度測定部21(CS)によって測定される濃度は設定された設定濃度又はそれに近い値に制御される(ステップS3)。

【0045】

設定濃度を変更した時から所定時間経過した後の通常運転時においては、濃度測定部によって測定された濃度が、設定圧力設定部243に設定された設定濃度と異なっている場合には、前記濃度測定部21(CS)によって測定された測定濃度Cと、設定濃度C0と、前記圧力計22によって測定されたPt基づいて式(2)によって、設定圧力設定部243は次のように設定圧力Pt0を変更する(S4)。

【0046】

Pt0=(C/C0)Pt (2)

【0047】

ここで、Cは常に測定されている値であり、C0及びPtは設定されている濃度であるので既知である。

【0048】

前記第1バルブ制御部242は、設定圧力がPt0に変更されると、前記圧力計22が測定する圧力(全圧)Ptと設定圧力Pt0の偏差が小さくなるように第1バルブ23の開度を制御する(ステップS5)。

【0049】

前記測定圧力Ptを設定圧力Pt0に追従させている間に材料ガスの分圧Pzが変動しなければ最終的に測定される混合ガス中の材料ガスの濃度は設定濃度C0となる。

【0050】

追従中に、測定されている測定濃度Cが変動した場合には設定圧力設定部243は、式(2)によって再び設定圧力Pt0を変更しなおし、設定濃度C0となるようにする。

【0051】

次に導出管12における材料ガス又は全流量の流量制御について図4を参照しながら説明する。なお、前述したコンクコントーラの濃度制御の態様に関わりなく、マスフローコントローラ3は独立して材料ガスの流量の制御をおこなっている。

【0052】

材料ガスの設定流量Qz0が設定キャリアガス流量設定部333に設定されているとする。まず、流量と濃度との間には以下の式(3)のような関係がある。

【0053】

C=Pz/Pt=Qz/Qt=Qz/(Qc+Qz) (3)

【0054】

ここでQzは材料の質量流量、Qtは全質量流量、Qcはキャリアガスの質量流量。

【0055】

前記設定キャリアガス流量設定部333は、式(3)を変形した以下の式(4)により設定キャリアガス流量Qc0を設定する(ステップST1)。

【0056】

Qc0=Qz0(1−C)/C (4)

【0057】

ここで、濃度Cは濃度測定部21(CS)によって常に測定されている値であり、Qz0も設定されている値であるので既知である。

【0058】

前記第2バルブ制御部332は、設定キャリアガス流量がQc0に変更されると、前記流量測定部で測定されたキャリアガス流量Qcと設定キャリアガス流量Qc0の偏差が小さくなるように第2バルブ32の開度を制御する(ST2)。

【0059】

前記測定キャリアガス流量Qcを設定キャリアガス流量Qc0に追従させている間に濃度Cが変動しなければ最終的に測定される測定キャリアガスの流量は設定キャリアガス流量Qc0となる。

【0060】

追従中に、濃度Cが変動した場合には式(4)により、設定キャリアガス流量設定部333は再び設定キャリアガス流量Qc0を設定しなおし、所定の材料ガス流量Qz0となるようにする。

【0061】

このように本実施形態に係る材料ガス濃度制御システム100によれば、応答性の悪い分圧又は分圧を含んだ濃度を直接の制御変数とするのではなく、第1バルブ23によって容易に制御することのできる全圧を制御変数として濃度制御を行うように構成してあるので、材料ガスが飽和蒸気圧まで十分に気化しなかったり、気化に変動があったりしたとしても、精度良く応答性の良い材料ガス濃度の制御を行うことができる。

【0062】

従って、材料液面の低下によって材料ガスの気化が十分に行われなくなることによって混合ガスにおける材料ガスの分圧が低下してくると、前記設定圧力設定部は設定圧力を低下させていくことによって、設定濃度を保つように働く。

【0063】

この設定圧力設定部の挙動を前記材料液量推定部がモニタリングしているので、その設定圧力に基づいて材料液Lの貯留量を推定算出することができる。

【0064】

しかも、温度変化による材料ガスの分圧の低下と、液量が低下することによる材料ガスの分圧の低下とを切り分けて、貯留量の推定算出を行うことができるように、タンク13に温度センサTを設けてあるので、より正確に材料液Lの貯留量を推定算出することができる。

【0065】

従って、タンク13内に液量センサなどを設けることなく、材料液Lの貯留量を把握することができるので、コストの増大を防ぐことができる。また、正確な材料液Lの貯留量を推定算出することができるので、適宜材料液Lの補充を行うことができ、材料液Lの減少に起因して設定濃度に安定するまでにかかる時間が長くなるのを防ぐことができる。

【0066】

その他の実施形態について説明する。以下の説明では前記実施形態に対応する部材には同じ符号を付すこととしている。

【0067】

前記実施形態では、材料ガスの濃度だけでなく、その流出流量も併せて制御するようにしていたが、濃度だけを制御すればよいのであれば、マスフローコントローラ3を設けずに、コンクコントローラ2のみによって制御を行うようにしてもかまわない。

【0068】

前記濃度測定部CSは、直接濃度を測定するようなものであったが、分圧と全圧によって濃度を算出するものであってもかまわない。また、濃度測定部21(CS)としては非分散式赤外線吸収方式のものや、FTIR分光式や、レーザ吸収分光方式などの分圧測定センサと、混合ガスの圧力(全圧)を測る圧力計とを備えたものであっても構わない。また、この圧力計は請求項でいうタンク内の圧力を測定するための圧力測定部と共通で使用されるものであっても構わないし、別体で設けられるものであっても構わない。このようなもの場合には、材料液量推定部は、材料ガスの分圧と測定温度から算出されたタンク内の飽和蒸気圧を比較することによって材料の量を推定するものであっても構わない。すなわち、飽和蒸気圧に対して、測定される分圧が低い値しか得られないということは、気化が十分に行われていないということなので、材料液量が少なくなっていることが分かる。

【0069】

また、恒温槽などによってタンク内をある一定温度に保つようにしておき、温度変化が生じないような対策が十分に施されている場合には、材料液量推定部は、その一定温度における飽和蒸気圧だけを保持しており、その飽和蒸気圧と、測定される分圧とを比較することによって材料液量を推定するものであっても構わない。

【0070】

材料ガスの流量制御を行うのは、設定された設定流量と、測定される濃度と測定されるキャリアガス流量に基づいて算出される材料ガスの算出流量との偏差が小さくなるように第2バルブ32を制御するようにしてもかまわない。

【0071】

混合ガス中の材料ガスの濃度のみを精度よく制御すればよく、流量はあるきまった値ではなくとも安定して流れるだけでよい場合には、図5に示すようにコンクコントローラ2からマスフローコントローラ3へ測定濃度をフィードバックせずに、流量制御を行うようにしてもかまわない。この場合、設定キャリアガス流量は、設定濃度及び設定流量から式(3)に基づいて算出するようにすればよい。また、設定キャリアガス流量を予め定めておき、その流量でキャリアガスが流れるようにしておいても、コンクコントローラ2によって濃度が一定に保たれているならば、結果として、材料ガス又は混合ガスの流量も一定となる。

【0072】

コンクコントローラ2に温度センサを設けておき、温度変化による圧力などの測定結果の変化を補償するようにしても構わない。このようにすれば、より精度よく濃度制御をおこなうことができるようになる。また、濃度測定部からの光源の劣化状態を示す信号を取得するようにしておいても構わない。例えば、光源に流れる電流の経時変化によって、光源の寿命を把握するようにしておき、測定結果に重大な影響が出るようになる前に交換するように促す旨の表示を行うようにコンクコントローラ制御部を構成すればよい。

【0073】

前記実施形態では、材料液量推定部は温度センサTからの信号を受信するものであったが、タンク13内の温度変化が小さくなるように恒温槽などが設けてある場合や、温度変化があったとしても無視できる程度に小さい場合には、温度センサTを設けなくてもよい。

【0074】

温度センサを設けない場合には、例えば、材料液が十分に貯留された状態でのある設定濃度における標準的な設定圧力を予め実験的に求めておく、あるいは算出するなどして基準圧力を設けておき、その基準圧力に対して設定圧力がどれだけ低下しているかによって材料液の貯留量を推定算出するようにすればよい。このようなものであれば、外部センサを用いることなく、制御用に用いられる内部センサだけで材料液量を推定することができ、さらなるコストダウンを図ることができる。

【0075】

前記実施形態では材料は液体であったが、固体であっても材料量推定部によって外部センサを用いることなくタンク内に収容されている量を推定することができる。

【0076】

前記実施形態では、第1バルブ制御部は設定圧力と測定圧力によってその開度が制御されるものであったが、設定濃度と測定濃度の偏差とによって直接制御されるものであっても構わない。

【0077】

すなわち、材料ガス濃度制御システムが、材料を収容するタンクと、収容された材料を気化させるキャリアガスを前記タンクに導入する導入管と、材料が気化した材料ガス及び前記キャリアガスの混合ガスを前記タンクから導出する導出管とを具備した材料気化システムに用いられるものであって、前記導出管上に設けられた第1バルブと、前記混合ガスにおける材料ガスの濃度を測定する濃度測定部と、前記タンク内の圧力を測定する圧力測定部と、前記濃度測定部で測定された材料ガスの測定濃度が、予め定めた設定濃度となるように前記第1バルブの開度を制御する濃度制御部と、タンク内に収容されている前記材料の量を推定する材料量推定部とを具備し、前記濃度制御部が、前記測定濃度と設定濃度との偏差が小さくなるように制御する第1バルブ制御部を具備したものであり、前記材料量推定部が、前記測定圧力に基づいて、材料の量を推定算出するものであることを特徴とするものであっても構わない。

【0078】

このようなものであれば、前述したように濃度が一定に保たれた状態で材料の量が減少するとそれに伴って、全圧が低下するので、前記材料量推定部は測定圧力から全圧の低下を検知するなどしてタンク内に収容されている材料の量を推定することができる。従って、タンク内に収容されている材料の量を推定し、材料の補充を促すことができるようになる。

【0079】

また、濃度測定部が超音波濃度計などのように単体で混合ガスの全圧を測定するものであり、さらに材料ガスの分圧を測定する分圧測定センサを備えたものであっても構わない。このような物の場合、混合ガスの全圧を測定することなく、前記材料量推定部が測定濃度と測定分圧から混合ガスの全圧を算出して、タンク内に収容されている材料の量を推定するものであっても構わない。さらに、タンク内の温度を測定する温度測定部を備えたものであれば、温度低下による材料の気化する量の減少や、材料量の減少による気化する量の減少の影響を補正して材料量の推定を行うことができるようになる。

【0080】

その他、本発明の趣旨に反しない範囲において、種々の変形を行うことが可能である。

【図面の簡単な説明】

【0081】

【図1】本発明の一実施形態に係る材料ガス濃度制御システムの模式的機器構成図。

【図2】同実施形態における機能ブロック図。

【図3】同実施形態における材料ガス濃度制御の動作を示すフローチャート。

【図4】同実施形態におけるキャリアガス流量の制御動作を示すフローチャート。

【図5】本発明の別の実施形態にかかる材料ガス濃度制御システムの模式的機器構成図。

【符号の説明】

【0082】

100・・・材料ガス濃度制御システム

1・・・バブリングシステム

11・・・導入管

12・・・導出管

13・・・タンク

CS・・・濃度測定部

21・・・分圧測定センサ

22・・・圧力測定部

23・・・第1バルブ

CC・・・濃度制御部

242・・・第1バルブ制御部

243・・・設定圧力設定部

FS・・・流量測定部

FC・・・流量制御部

32・・・第2バルブ

332・・・第2バルブ制御部

333・・・設定キャリアガス流量設定部

【技術分野】

【0001】

この発明は、タンク内に収容されている材料にキャリアガスを導入し、材料を気化させる材料気化システムにおいて、その気化した材料ガスの濃度を制御するシステムに関するものである。

【背景技術】

【0002】

この種の材料気化システムにおける材料ガスの濃度制御システムシステムとしては、キャリアガスを導入する導入管に設けられたマスフローコントローラと、材料ガス及びキャリアガスの混合ガスを導出する導出管に設けられ、混合ガスにおける材料ガスの濃度を測定する濃度測定部とを備えたものが挙げられる。

【0003】

このものは、濃度測定部によって測定された材料ガスの測定濃度をマスフローコントローラにフィードバックし、測定濃度と予め設定されている設定濃度との偏差が小さくなるようにタンク内に流入するキャリアガスの流量を制御することによって濃度を一定に保つように構成されている。

【0004】

ところで、このようなものでは材料液が減少し、タンク内の気体の体積が大きくなると、設定濃度を変更した場合にタンク内の混合ガスが新しく設定された設定濃度のものに全て入れ替わってしまうまでに時間がかかるようになる。つまり、材料液が少なくなると、設定濃度を新しく変更しても、所望の濃度になるまでにかかる制御時間が長くなってしまうという不具合が生じる。

【0005】

このような問題に対して、従来はタンク内に液量計を設けておき、予め定めた液量よりも材料液が減少したことを検出し、適宜、材料液の補充を行えるようにして、制御時間が長くなるという問題を防ぐようにしていた。しかしながら、このような解決方法は、タンク内に液量計を取り付ける手間や新たなコストを発生させる原因となってしまっている。

【特許文献1】米国公開特許公報2007/0254093号

【特許文献2】特開2003−257871号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上述したような問題を鑑みてなされたものであり、液量計などの検出器を用いることなく、タンク内の材料液が減少していることを推定し、新しく設定された設定濃度に安定するまでにかかる時間が長くなるという不具合を防ぐことができる材料ガス濃度制御システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

すなわち、本発明に係る材料ガス濃度制御システムは、材料を収容するタンクと、収容された材料を気化させるキャリアガスを前記タンクに導入する導入管と、材料が気化した材料ガス及び前記キャリアガスの混合ガスを前記タンクから導出する導出管とを具備した材料気化システムに用いられるものであって、前記導出管上に設けられた第1バルブと、前記混合ガスにおける材料ガスの濃度を測定する濃度測定部と、前記タンク内の圧力を測定する圧力測定部と、前記濃度測定部で測定された材料ガスの測定濃度が、設定濃度となるように前記第1バルブの開度を制御する濃度制御部と、タンク内に収容されている前記材料の量を推定する材料量推定部とを具備し、前記濃度制御部が、予め定めた設定圧力を、前記測定濃度と設定濃度との偏差が小さくなる向きに変更する設定圧力設定部と、前記圧力測定部で測定された測定圧力が前記設定圧力となるように前記第1バルブの開度を制御する第1バルブ制御部とを具備したものであり、前記材料量推定部が、前記設定圧力に基づいてタンク内に収容されている前記材料の量を推定算出するものであることを特徴とする。

【0008】

このようなものであれば、前記設定圧力設定部が予め定めた設定圧力を測定される測定濃度に応じて変更し、前記圧力測定部によって測定される測定圧力がその設定圧力になるように、前記第1バルブ制御部が前記第1バルブの制御を行うことによって測定濃度が予め定めた設定濃度となるように濃度制御することができる。ここで、例えば、材料が液体の場合には、材料液の減少に伴う液面の低下によってキャリアガスの気泡が材料液と接触している時間が減少すると十分に材料ガスの気化が行われないようになり、材料ガスの分圧は低下することになる。上述したようなガス濃度制御を行うと、材料ガスの分圧の低下に合わせて設定濃度に制御しようとすると全圧を低下させる必要があるので、前記設定圧力設定部は設定圧力を低い値に変更していく。つまり、タンク内に収容されている材料の量と設定圧力の間には相関関係があるので、前記材料量推定部が、前記設定圧力設定部が変更する設定圧力に基づいてタンク内に収容されている材料の量を推定算出することができる。また、材料が固体の場合でもあっても、材料の気化に伴って、キャリアガスと接触する表面積が小さくなるなどの原因によって同様に設定圧量の値が低い値になっていくので、材料の量の推定を行うことができる。なお、タンク内の圧力とは、本明細書ではタンク内の圧力そのものとともに、前記第1バルブよりも上流の導出管における混合ガスの圧力を含む概念である。

【0009】

このように、タンク内に液量計などの付加センサを取り付けなくても、前記材料量推定部は、タンク内に収容されている材料の量を推定することができる。従って、新たなコスト増大を招くことなく、収容されている材料の量を把握して、適宜材料を補充することが可能となるので、材料が減少することによって生じる設定濃度に安定するまでにかかる時間が長くなってしまうという問題を防ぐことができる。

【0010】

材料ガスの分圧が低下するのは、液面の低下によるキャリアガスの気泡が材料液に接触している時間が減少することや、固体材料における気化による表面積の変化以外にも原因がある。例えば、タンク内の温度変化による飽和蒸気圧が変化は、材料液の気化のしやすさを変化させ、設定圧力の変更にも影響を与える。このようなタンク内の温度変化によって生じ得る収容されている材料の量の推定誤差を補償できるようにするには、前記タンク内の温度を測定する温度測定部を更に備えたものであり、前記材料液量推定部が、前記温度測定部によって測定された測定温度に基づいて、前記設定濃度に保たれている状態において前記圧力測定部で測定されるべき圧力である算出圧力を算出し、前記設定圧力と前記算出圧力に基づいて収容されている材料の量を推定算出するものであればよい。

【発明の効果】

【0011】

このように本発明の材料ガス濃度制御システムによれば、タンク内に液量計などの測定センサを設けることなく、タンク内に収容されている材料の量を推定することができる。従って、推定された材料の量に基づいて、材料を適宜補充することが可能となり、材料の減少によって設定濃度に安定するまでにかかる制御時間が長くなるという問題を防ぐことができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施形態を図面を参照して説明する。

【0013】

本発明に係る材料ガス濃度制御システム100は、例えば、半導体製造プロセスに使用されるウエハ洗浄装置の乾燥処理槽内のIPA濃度を安定供給するために用いられる。より具体的には、IPA材料液Lを気化させて乾燥処理槽内に供給するバブリングシステム1に用いられるものである。なお、IPA材料液Lが請求項での材料に対応し、バブリングシステム1が請求項での材料気化システムに対応する。ここで、材料は固体材料であっても本発明は同様の効果を奏し得る。また、本発明は、IPA材料液Lが気化した材料ガスの濃度制御に限られるものではない。例えば、CVD製膜装置やMOCVD製膜装置などにおいて、濃度制御を行うために用いることもできる。

【0014】

図1に示すように、前記バブリングシステム1は、材料液Lを貯留するタンク13と、前記タンク13に貯留された材料液L中にキャリアガスを導入してバブリングさせる導入管11と、前記タンク13に貯留された材料液Lの上方空間Nから材料液Lが気化した材料ガス及び前記キャリアガスの混合ガスを導出する導出管12とを具備したものである。前記タンク13にはタンク13内の温度を測定するための温度センサTが取り付けてある。

【0015】

材料ガス濃度制御システム100は、前記導入管11に設けてあり、キャリアガスの流量制御を行うためのマスフローコントローラ3(流量制御器)と、前記導出管12に設けてあり、混合ガス中の材料ガスの濃度制御を行うためのコンクコントローラ2(濃度制御器)と、から構成してあるものである。本実施形態のコンクコントローラ2は、混合ガスの全圧を制御することによって濃度制御を行うものである。

【0016】

まず、図1及び図2を参照しながら各機器について詳述する。

【0017】

前記コンクコントローラ2は、前記混合ガス中の材料ガスの濃度を測定する濃度測定部21(CS)と、前記タンク13内の圧力である混合ガスの圧力(全圧)を測定する圧力測定部たる圧力計22と、弁体の開度によって混合ガスの全圧を制御するための第1バルブ23とをこの順に上流から設けてあるものであり、さらに、コンクコントローラ制御部24を具備したものである。ここで、混合ガス中の材料ガスの濃度を制御するためには、圧力計22は第1バルブ23よりも上流に設けておく必要がある。これは、タンク13内の全圧及び混合ガス中における材料ガスの濃度を正確に測定し、材料液の気化状態の変化に合わせることができるようにするためである。

【0018】

前記コンクコントローラ制御部24は、濃度制御部CCと、前記タンク13内の材料液Lの量を推定するための材料液量推定部245から構成してある。濃度制御部CCは、前記濃度測定部CSによって測定された測定濃度が予め定めた設定濃度と結果としてなるように第1バルブ23を制御するものであり、第1バルブ制御部242と、前記第1バルブ制御部242に設定圧力を設定する設定圧力設定部243と、設定濃度が変更された後の一定期間において、前記設定圧力設定部243が前記第1バルブ制御部242に対して設定する設定圧力を算出するための全圧算出部244から構成してあるものである。

【0019】

第1バルブ制御部242は、前記圧力計22で測定された圧力(全圧)が設定圧力設定部243によって設定された圧力である設定圧力になるように前記第1バルブ23の開度を制御するものである。

【0020】

設定圧力設定部243は、設定濃度が変更された後の一定期間においては、設定圧力を後述する全圧算出部244で算出されたタンク内圧力である仮設定圧力とする一方、その他の期間においては、予め定めた設定圧力を、濃度測定部21(CS)によって測定された測定濃度と設定濃度との偏差が小さくなる向きに変更するものである。

【0021】

より具体的には、設定濃度が変更された後の一定期間においては、測定される材料ガスの分圧や混合ガスの全圧が変動しているとしても、第1バルブ制御部242に対して設定圧力を変更せずに、全圧算出部244で算出された値である仮設定圧力を設定圧力として設定した状態を維持する。ここで、一定期間とは測定される濃度が所望の濃度に達する、あるいは、その偏差が十分に小さくなるために必要な時間であって、実験的に求めておいても良いし、適宜その時間を設定するようにしてもよい。

【0022】

前述した一定期間が経過した後のその他の期間、つまり通常運転時には、設定圧力設定部243は、測定される材料ガスの分圧や混合ガスの全圧が変動に応じて前記第1バルブ制御部242に対して測定濃度と設定濃度との偏差が小さくなる向きに設定圧力の変更を行う。具体的には、測定された測定濃度が設定濃度よりも高い場合には、濃度は分圧/全圧で表されることから、全圧を大きくすることによって濃度を下げることができる。従って、設定圧力設定部243は、測定濃度が設定濃度よりも高い場合には、前記第1バルブ制御部242に対して全圧を大きくするように設定圧力を変更する。その結果、前記第1バルブ制御部242は、第1バルブ23の開度を小さくするように制御することになる。測定された測定濃度が設定濃度よりも低い場合には、この逆を行うことになる。

【0023】

このように測定濃度と設定濃度の偏差が小さくなる向きに設定圧力の変更を行うとは、測定濃度が設定濃度が高い場合には、設定圧力をより高く変更し、測定濃度が設定濃度よりも低い場合には、設定圧力をより低く変更することを言う。

【0024】

前記全圧算出部244は、前記温度センサTによって測定された測定温度において、材料ガスが設定濃度となるためのタンク内圧力を算出して仮設定圧力とするものである。ここで、算出されたタンク内圧力は前記設定圧力設定部243に伝達され、起動時や設定濃度変更時の後の一定期間において、前記設定圧力設定部243が前記第1バルブ制御部242に対して設定する設定圧力として用いられるものである。

【0025】

前記全圧算出部244のタンク内圧力の算出について具体的に説明すると、全圧算出部244は、タンク13内の温度からその温度における材料ガスの飽和蒸気圧を算出する。そして、タンク13内では飽和蒸気圧で材料液Lの気化が生じているとの仮定のもとに材料ガスが新しく設定された設定濃度となるためのタンク内圧力すなわち全圧を算出する。ここで、濃度は分圧/全圧で表されるので、前記タンク内圧力は(測定された温度における材料ガスの飽和蒸気圧)/(新しく設定された設定濃度)で求められる。

【0026】

請求項での材料量推定部に対応する前記材料液量推定部245は、前記温度センサTによって測定された測定温度に基づいて、前記設定濃度に保たれている状態において前記圧力測定部において測定されるべき圧力である算出圧力を算出し、前記設定圧力と前記算出圧力に基づいて材料液の貯留量を推定算出するものである。

【0027】

まず、前記材料液量推定部245は、前記温度センサTによって測定された測定温度におけるタンク13内の材料ガスの飽和蒸気圧を算出し、その飽和蒸気圧と、設定濃度とによって、設定濃度に保たれており、かつ、飽和蒸気圧で材料ガスが気化している場合において前記圧力計22で測定されるべき圧力である算出圧力を算出する。次に、前記設定圧力と前記算出圧力を比較することによってタンク13内の材料液Lの量を推定するものである。

【0028】

具体的には、材料液Lが少なくなると、キャリアガスの気泡が材料液Lに接する時間が短くなるなどの状態の変化によって十分に気化しないようになり、材料ガスの分圧は飽和蒸気圧に比べて小さい圧力にしか達しないようになる。設定濃度を保つために、前記設定圧力設定部は全圧を小さくするように設定圧力を変更するので、前記算出圧力に比べて、前記設定圧力は小さくなることになる。

【0029】

従って、材料液量推定部245は、例えば、設定圧力が前記算出圧力に対して所定の割合よりも小さい場合には材料液Lの貯留量が規定量に対して少なくなっていると推定する。そして、この材料推定部によって材料液Lの貯留量が少なくなっていると推定されると、その旨が表示され、材料液Lの補充が促されるようにしてある。

【0030】

なお、コンクコントローラ制御部24はコンピュータを利用したものであり、内部バス、CPU、メモリ、I/Oチャネル、A/Dコンバータ、D/Aコンバータ等を備えている。そして、メモリに予め記憶させた所定プログラムにしたがって前記CPUや周辺機器が動作することにより、第1バルブ制御部242、前記設定圧力設定部243、前記全圧算出部244、前記材料液量推定部245としての機能を発揮するようにしてある。ここで、第1バルブ制御部242のみが独立した1チップマイコン等の制御回路により構成されて、設定圧力のみを受け付けるようにしてあり、前記圧力計22及び前記第1バルブ23を1ユニットとして設定圧力を入力するだけで容易に圧力制御を行うことができるように構成してある。このような制御部の構成であれば、従来から圧力制御用に開発された制御回路やソフトウェアを濃度制御のために使うことができるので、設計や開発コストの増大を防ぐことができる。

【0031】

このように、コンクコントローラ2は、混合ガスの濃度制御を単体で行っているものである。

【0032】

前記マスフローコントローラ3は、前記導入管11に流入するキャリアガスの質量流量を測定する流量測定部たるサーマル式流量計31と、弁体の開度によってキャリアガスの流量を調節する第2バルブ32とをこの順に上流から設けてあるものであり、さらに、マスフローコントローラ制御部33を具備したものである。流量測定部は差圧式のものを用いてもよい。

【0033】

前記マスフローコントローラ制御部33は、前記サーマル式流量計31からの信号に基づいてキャリアガスの流量を算出するキャリアガス流量算出部331と、前記材料ガスの測定濃度及び前記キャリアガスの測定流量に基づいて、前記導出管12を流れる材料ガス又は混合ガスの流量を算出し、その算出流量が予め定めた設定流量となるように第2バルブ32の開度を制御する流量制御部FCとから構成してある。

【0034】

前記流量制御部FCは、第2バルブ制御部332と、前記第2バルブ制御部332に設定流量を設定する設定キャリアガス流量設定部333とを具備したものである。

【0035】

前記第2バルブ制御部332は、測定された測定キャリアガス流量を設定キャリアガス流量設定部333によって設定された設定キャリアガス流量となるように前記第2バルブ32の開度を制御するものである。

【0036】

前記設定キャリアガス流量設定部333は、前記算出流量と設定された設定流量との偏差が小さくなる向きに予め定めた設定キャリアガス流量を変更するものである。前記算出流量と設定された設定流量との偏差を小さくすることについて、具体的に説明すると、材料ガス又は混合ガスの算出流量が材料ガス又は混合ガスの設定流量よりも多い場合には、前記濃度制御部CCによって濃度が一定に保たれていると仮定して、流入するキャリアガスの流量を少なくするように前記第2バルブ制御部332に対して設定キャリアガス流量を変更することになる。算出された算出流量が設定流量よりも少ない場合にはこの逆を行うこととなる。これは、濃度が分圧/全圧で表されることから、(材料ガスの質量流量)/(全質量流量=材料ガスの質量流量+キャリアガスの質量流量)でも表せるので、濃度が一定に保たれているならば、キャリアガスの質量流量の増減がそのまま材料ガスの質量流量及び全流量の増減させることができるからである。なお、算出流量が設定流量よりも少ない場合には、多い場合とは逆の動作を行うことになる。

【0037】

なお、キャリアガス流量算出部331及び第2バルブ制御部332は、CPU、メモリ、I/Oチャネル、A/Dコンバータ、D/Aコンバータ等を備えた制御回路BFなどによって機能するものである。この制御回路BFは、流量制御用に特化したものであり、マスフローコントローラ3が制御すべき流量の値である流量設定値の信号や前記サーマル式流量計31からの信号を受け付けるように構成されているものである。また、前記設定キャリアガス流量設定部333は、汎用の1チップマイコンなどによってその機能を実現されるものである。

【0038】

このように、マスフローコントローラ3は、導入管11におけるキャリアガスの流量制御のみを行い、結果として材料ガス又は混合ガスの流量制御をおこなっているものである。

【0039】

次に、混合ガス中の材料ガス濃度の制御動作及び混合ガス及び材料ガスの流量の制御動作について図3、図4のフローチャートを参照しながら説明する。

【0040】

まず、設定された設定濃度になるように第1バルブ23の開度を制御することによって濃度制御を行うときの動作について図3を参照しながら説明する。

【0041】

設定濃度が初めて設定される起動時や変更された時には、まず前記全圧算出部244は、温度センサTによって測定された温度に基づいて材料ガスの飽和蒸気圧を算出する。そして、材料ガスの分圧がその飽和蒸気圧である時に、設定濃度になるようなタンク13内の圧力すなわち混合ガスの全圧Pts(仮設定圧力)を設定濃度と算出された分圧を用いて式(1)により算出する(ステップS1)。

【0042】

Pt=Pz/C (1)

【0043】

ここで、Cは濃度、Pzは材料ガスの分圧、Ptは混合ガスの全圧である。

【0044】

前記設定圧力設定部243は、前記全圧Pts(仮設定圧力)を設定圧力として前記第1バルブ制御部242に設定し、設定濃度変更後から所定時間の間は材料ガスの分圧などが変動したとしても変更を行わない(ステップS2)。第1バルブ制御部242は、所定時間の間は、設定圧力Ptsによって第1バルブ23の開度を制御しており、結果として前記濃度測定部21(CS)によって測定される濃度は設定された設定濃度又はそれに近い値に制御される(ステップS3)。

【0045】

設定濃度を変更した時から所定時間経過した後の通常運転時においては、濃度測定部によって測定された濃度が、設定圧力設定部243に設定された設定濃度と異なっている場合には、前記濃度測定部21(CS)によって測定された測定濃度Cと、設定濃度C0と、前記圧力計22によって測定されたPt基づいて式(2)によって、設定圧力設定部243は次のように設定圧力Pt0を変更する(S4)。

【0046】

Pt0=(C/C0)Pt (2)

【0047】

ここで、Cは常に測定されている値であり、C0及びPtは設定されている濃度であるので既知である。

【0048】

前記第1バルブ制御部242は、設定圧力がPt0に変更されると、前記圧力計22が測定する圧力(全圧)Ptと設定圧力Pt0の偏差が小さくなるように第1バルブ23の開度を制御する(ステップS5)。

【0049】

前記測定圧力Ptを設定圧力Pt0に追従させている間に材料ガスの分圧Pzが変動しなければ最終的に測定される混合ガス中の材料ガスの濃度は設定濃度C0となる。

【0050】

追従中に、測定されている測定濃度Cが変動した場合には設定圧力設定部243は、式(2)によって再び設定圧力Pt0を変更しなおし、設定濃度C0となるようにする。

【0051】

次に導出管12における材料ガス又は全流量の流量制御について図4を参照しながら説明する。なお、前述したコンクコントーラの濃度制御の態様に関わりなく、マスフローコントローラ3は独立して材料ガスの流量の制御をおこなっている。

【0052】

材料ガスの設定流量Qz0が設定キャリアガス流量設定部333に設定されているとする。まず、流量と濃度との間には以下の式(3)のような関係がある。

【0053】

C=Pz/Pt=Qz/Qt=Qz/(Qc+Qz) (3)

【0054】

ここでQzは材料の質量流量、Qtは全質量流量、Qcはキャリアガスの質量流量。

【0055】

前記設定キャリアガス流量設定部333は、式(3)を変形した以下の式(4)により設定キャリアガス流量Qc0を設定する(ステップST1)。

【0056】

Qc0=Qz0(1−C)/C (4)

【0057】

ここで、濃度Cは濃度測定部21(CS)によって常に測定されている値であり、Qz0も設定されている値であるので既知である。

【0058】

前記第2バルブ制御部332は、設定キャリアガス流量がQc0に変更されると、前記流量測定部で測定されたキャリアガス流量Qcと設定キャリアガス流量Qc0の偏差が小さくなるように第2バルブ32の開度を制御する(ST2)。

【0059】

前記測定キャリアガス流量Qcを設定キャリアガス流量Qc0に追従させている間に濃度Cが変動しなければ最終的に測定される測定キャリアガスの流量は設定キャリアガス流量Qc0となる。

【0060】

追従中に、濃度Cが変動した場合には式(4)により、設定キャリアガス流量設定部333は再び設定キャリアガス流量Qc0を設定しなおし、所定の材料ガス流量Qz0となるようにする。

【0061】

このように本実施形態に係る材料ガス濃度制御システム100によれば、応答性の悪い分圧又は分圧を含んだ濃度を直接の制御変数とするのではなく、第1バルブ23によって容易に制御することのできる全圧を制御変数として濃度制御を行うように構成してあるので、材料ガスが飽和蒸気圧まで十分に気化しなかったり、気化に変動があったりしたとしても、精度良く応答性の良い材料ガス濃度の制御を行うことができる。

【0062】

従って、材料液面の低下によって材料ガスの気化が十分に行われなくなることによって混合ガスにおける材料ガスの分圧が低下してくると、前記設定圧力設定部は設定圧力を低下させていくことによって、設定濃度を保つように働く。

【0063】

この設定圧力設定部の挙動を前記材料液量推定部がモニタリングしているので、その設定圧力に基づいて材料液Lの貯留量を推定算出することができる。

【0064】

しかも、温度変化による材料ガスの分圧の低下と、液量が低下することによる材料ガスの分圧の低下とを切り分けて、貯留量の推定算出を行うことができるように、タンク13に温度センサTを設けてあるので、より正確に材料液Lの貯留量を推定算出することができる。

【0065】

従って、タンク13内に液量センサなどを設けることなく、材料液Lの貯留量を把握することができるので、コストの増大を防ぐことができる。また、正確な材料液Lの貯留量を推定算出することができるので、適宜材料液Lの補充を行うことができ、材料液Lの減少に起因して設定濃度に安定するまでにかかる時間が長くなるのを防ぐことができる。

【0066】

その他の実施形態について説明する。以下の説明では前記実施形態に対応する部材には同じ符号を付すこととしている。

【0067】

前記実施形態では、材料ガスの濃度だけでなく、その流出流量も併せて制御するようにしていたが、濃度だけを制御すればよいのであれば、マスフローコントローラ3を設けずに、コンクコントローラ2のみによって制御を行うようにしてもかまわない。

【0068】

前記濃度測定部CSは、直接濃度を測定するようなものであったが、分圧と全圧によって濃度を算出するものであってもかまわない。また、濃度測定部21(CS)としては非分散式赤外線吸収方式のものや、FTIR分光式や、レーザ吸収分光方式などの分圧測定センサと、混合ガスの圧力(全圧)を測る圧力計とを備えたものであっても構わない。また、この圧力計は請求項でいうタンク内の圧力を測定するための圧力測定部と共通で使用されるものであっても構わないし、別体で設けられるものであっても構わない。このようなもの場合には、材料液量推定部は、材料ガスの分圧と測定温度から算出されたタンク内の飽和蒸気圧を比較することによって材料の量を推定するものであっても構わない。すなわち、飽和蒸気圧に対して、測定される分圧が低い値しか得られないということは、気化が十分に行われていないということなので、材料液量が少なくなっていることが分かる。

【0069】

また、恒温槽などによってタンク内をある一定温度に保つようにしておき、温度変化が生じないような対策が十分に施されている場合には、材料液量推定部は、その一定温度における飽和蒸気圧だけを保持しており、その飽和蒸気圧と、測定される分圧とを比較することによって材料液量を推定するものであっても構わない。

【0070】

材料ガスの流量制御を行うのは、設定された設定流量と、測定される濃度と測定されるキャリアガス流量に基づいて算出される材料ガスの算出流量との偏差が小さくなるように第2バルブ32を制御するようにしてもかまわない。

【0071】

混合ガス中の材料ガスの濃度のみを精度よく制御すればよく、流量はあるきまった値ではなくとも安定して流れるだけでよい場合には、図5に示すようにコンクコントローラ2からマスフローコントローラ3へ測定濃度をフィードバックせずに、流量制御を行うようにしてもかまわない。この場合、設定キャリアガス流量は、設定濃度及び設定流量から式(3)に基づいて算出するようにすればよい。また、設定キャリアガス流量を予め定めておき、その流量でキャリアガスが流れるようにしておいても、コンクコントローラ2によって濃度が一定に保たれているならば、結果として、材料ガス又は混合ガスの流量も一定となる。

【0072】

コンクコントローラ2に温度センサを設けておき、温度変化による圧力などの測定結果の変化を補償するようにしても構わない。このようにすれば、より精度よく濃度制御をおこなうことができるようになる。また、濃度測定部からの光源の劣化状態を示す信号を取得するようにしておいても構わない。例えば、光源に流れる電流の経時変化によって、光源の寿命を把握するようにしておき、測定結果に重大な影響が出るようになる前に交換するように促す旨の表示を行うようにコンクコントローラ制御部を構成すればよい。

【0073】

前記実施形態では、材料液量推定部は温度センサTからの信号を受信するものであったが、タンク13内の温度変化が小さくなるように恒温槽などが設けてある場合や、温度変化があったとしても無視できる程度に小さい場合には、温度センサTを設けなくてもよい。

【0074】

温度センサを設けない場合には、例えば、材料液が十分に貯留された状態でのある設定濃度における標準的な設定圧力を予め実験的に求めておく、あるいは算出するなどして基準圧力を設けておき、その基準圧力に対して設定圧力がどれだけ低下しているかによって材料液の貯留量を推定算出するようにすればよい。このようなものであれば、外部センサを用いることなく、制御用に用いられる内部センサだけで材料液量を推定することができ、さらなるコストダウンを図ることができる。

【0075】

前記実施形態では材料は液体であったが、固体であっても材料量推定部によって外部センサを用いることなくタンク内に収容されている量を推定することができる。

【0076】

前記実施形態では、第1バルブ制御部は設定圧力と測定圧力によってその開度が制御されるものであったが、設定濃度と測定濃度の偏差とによって直接制御されるものであっても構わない。

【0077】

すなわち、材料ガス濃度制御システムが、材料を収容するタンクと、収容された材料を気化させるキャリアガスを前記タンクに導入する導入管と、材料が気化した材料ガス及び前記キャリアガスの混合ガスを前記タンクから導出する導出管とを具備した材料気化システムに用いられるものであって、前記導出管上に設けられた第1バルブと、前記混合ガスにおける材料ガスの濃度を測定する濃度測定部と、前記タンク内の圧力を測定する圧力測定部と、前記濃度測定部で測定された材料ガスの測定濃度が、予め定めた設定濃度となるように前記第1バルブの開度を制御する濃度制御部と、タンク内に収容されている前記材料の量を推定する材料量推定部とを具備し、前記濃度制御部が、前記測定濃度と設定濃度との偏差が小さくなるように制御する第1バルブ制御部を具備したものであり、前記材料量推定部が、前記測定圧力に基づいて、材料の量を推定算出するものであることを特徴とするものであっても構わない。

【0078】

このようなものであれば、前述したように濃度が一定に保たれた状態で材料の量が減少するとそれに伴って、全圧が低下するので、前記材料量推定部は測定圧力から全圧の低下を検知するなどしてタンク内に収容されている材料の量を推定することができる。従って、タンク内に収容されている材料の量を推定し、材料の補充を促すことができるようになる。

【0079】

また、濃度測定部が超音波濃度計などのように単体で混合ガスの全圧を測定するものであり、さらに材料ガスの分圧を測定する分圧測定センサを備えたものであっても構わない。このような物の場合、混合ガスの全圧を測定することなく、前記材料量推定部が測定濃度と測定分圧から混合ガスの全圧を算出して、タンク内に収容されている材料の量を推定するものであっても構わない。さらに、タンク内の温度を測定する温度測定部を備えたものであれば、温度低下による材料の気化する量の減少や、材料量の減少による気化する量の減少の影響を補正して材料量の推定を行うことができるようになる。

【0080】

その他、本発明の趣旨に反しない範囲において、種々の変形を行うことが可能である。

【図面の簡単な説明】

【0081】

【図1】本発明の一実施形態に係る材料ガス濃度制御システムの模式的機器構成図。

【図2】同実施形態における機能ブロック図。

【図3】同実施形態における材料ガス濃度制御の動作を示すフローチャート。

【図4】同実施形態におけるキャリアガス流量の制御動作を示すフローチャート。

【図5】本発明の別の実施形態にかかる材料ガス濃度制御システムの模式的機器構成図。

【符号の説明】

【0082】

100・・・材料ガス濃度制御システム

1・・・バブリングシステム

11・・・導入管

12・・・導出管

13・・・タンク

CS・・・濃度測定部

21・・・分圧測定センサ

22・・・圧力測定部

23・・・第1バルブ

CC・・・濃度制御部

242・・・第1バルブ制御部

243・・・設定圧力設定部

FS・・・流量測定部

FC・・・流量制御部

32・・・第2バルブ

332・・・第2バルブ制御部

333・・・設定キャリアガス流量設定部

【特許請求の範囲】

【請求項1】

材料を収容するタンクと、収容された材料を気化させるキャリアガスを前記タンクに導入する導入管と、材料が気化した材料ガス及び前記キャリアガスの混合ガスを前記タンクから導出する導出管とを具備した材料気化システムに用いられるものであって、

前記導出管上に設けられた第1バルブと、

前記混合ガスにおける材料ガスの濃度を測定する濃度測定部と、

前記タンク内の圧力を測定する圧力測定部と、

前記濃度測定部で測定された材料ガスの測定濃度が、予め定めた設定濃度となるように前記第1バルブの開度を制御する濃度制御部と、

タンク内に収容されている前記材料の量を推定する材料量推定部とを具備し、

前記濃度制御部が、

設定圧力を、前記測定濃度と設定濃度との偏差が小さくなる向きに変更する設定圧力設定部と、

前記圧力測定部で測定された測定圧力が前記設定圧力となるように前記第1バルブの開度を制御する第1バルブ制御部とを具備したものであり、

前記材料量推定部が、前記設定圧力に基づいてタンク内に収容されている材料の量を推定算出するものであることを特徴とする材料ガス濃度制御システム。

【請求項2】

前記タンク内の温度を測定する温度測定部を更に備えたものであり、

前記材料量推定部が、前記温度測定部によって測定された測定温度に基づいて、前記設定濃度に保たれている状態において前記圧力測定部で測定されるべき圧力である算出圧力を算出し、

前記設定圧力と前記算出圧力に基づいてタンク内に収容されている材料の量を推定算出するものである請求項1記載の材料ガス濃度制御システム。

【請求項1】

材料を収容するタンクと、収容された材料を気化させるキャリアガスを前記タンクに導入する導入管と、材料が気化した材料ガス及び前記キャリアガスの混合ガスを前記タンクから導出する導出管とを具備した材料気化システムに用いられるものであって、

前記導出管上に設けられた第1バルブと、

前記混合ガスにおける材料ガスの濃度を測定する濃度測定部と、

前記タンク内の圧力を測定する圧力測定部と、

前記濃度測定部で測定された材料ガスの測定濃度が、予め定めた設定濃度となるように前記第1バルブの開度を制御する濃度制御部と、

タンク内に収容されている前記材料の量を推定する材料量推定部とを具備し、

前記濃度制御部が、

設定圧力を、前記測定濃度と設定濃度との偏差が小さくなる向きに変更する設定圧力設定部と、

前記圧力測定部で測定された測定圧力が前記設定圧力となるように前記第1バルブの開度を制御する第1バルブ制御部とを具備したものであり、

前記材料量推定部が、前記設定圧力に基づいてタンク内に収容されている材料の量を推定算出するものであることを特徴とする材料ガス濃度制御システム。

【請求項2】

前記タンク内の温度を測定する温度測定部を更に備えたものであり、

前記材料量推定部が、前記温度測定部によって測定された測定温度に基づいて、前記設定濃度に保たれている状態において前記圧力測定部で測定されるべき圧力である算出圧力を算出し、

前記設定圧力と前記算出圧力に基づいてタンク内に収容されている材料の量を推定算出するものである請求項1記載の材料ガス濃度制御システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−109302(P2010−109302A)

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願番号】特願2008−282622(P2008−282622)

【出願日】平成20年10月31日(2008.10.31)

【出願人】(000155023)株式会社堀場製作所 (638)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願日】平成20年10月31日(2008.10.31)

【出願人】(000155023)株式会社堀場製作所 (638)

【出願人】(000127961)株式会社堀場エステック (88)

【Fターム(参考)】

[ Back to top ]