材料試験方法及び材料試験装置

【課題】

本発明は、材料の強度評価が可能な負荷速度範囲を広げることができる材料試験方法及び材料試験装置を提供することを目的とする。

【解決手段】

本発明は、試験部材に負荷速度を与え前記材料部材の強度試験を行う材料試験方法又は材料試験において、予め一回以上の繰返し予負荷を付与し、その後続けて材料特性評価に用いる主負荷を与え所定の前記負荷速度をえることを第1の特徴とする。また、本発明は、前記繰り返し予負荷数は5回乃至10回であることを第2の特徴とする。

本発明は、材料の強度評価が可能な負荷速度範囲を広げることができる材料試験方法及び材料試験装置を提供することを目的とする。

【解決手段】

本発明は、試験部材に負荷速度を与え前記材料部材の強度試験を行う材料試験方法又は材料試験において、予め一回以上の繰返し予負荷を付与し、その後続けて材料特性評価に用いる主負荷を与え所定の前記負荷速度をえることを第1の特徴とする。また、本発明は、前記繰り返し予負荷数は5回乃至10回であることを第2の特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、材料試験方法及び材料試験装置に係わり、特に高負荷速度での材料試験方法及び材料試験装置に関する。

【背景技術】

【0002】

材料の強度は荷重の負荷速度に依存して変化することが知られており、これは強度評価重要な項目である。高負荷速度での材料試験の方法については、ホプキンソンバー方式を用いた試験方法(特許文献1)、バネの弾性力を利用した試験方法(特許文献2)、及び落下させて行なう衝撃試験など特殊な機構を備えた試験方法が知られている。これらは、高負荷速度での材料試験に特化した材料試験装置である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−82031号公報

【特許文献2】特開昭62−3639号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

試験コスト観点からは、特許文献1や2のような特殊な試験装置よりもむしろ、油圧サーボ式試験装置のような一般的に広く普及している荷重負荷装置で材料試験を行うことが期待される。しかし、一般的な荷重負荷装置を用いて高負荷速度での材料試験を行う場合、装置の最高速度に到達するまでに時間と変位が必要となり、変位の小さい領域で所定の負荷速度に到達できない場合がある。この場合、負荷速度が不十分なうちに強度評価上重要な材料物性である降伏応力に到達してしまう場合がある。一般的な装置である油圧サーボ式疲労試験機を用いた材料試験を実施したところ、試験目的である降伏応力付近の変位が小さい領域では、得られた負荷速度は意図した速度の約三分の一しか得ることができなかった。材料に負荷を与えた開始直後から試験目的である降伏応力付近の変位が小さい領域で意図した負荷速度、例えば装置の最大速度に到達させることができれば、その装置で材料の強度評価が可能な負荷速度範囲を広げることができる。

【0005】

従って、本発明は、材料の強度評価が可能な負荷速度範囲を広げることができる材料試験方法及び材料試験装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために少なくとも下記の特徴を有する。

本発明は、試験部材に負荷速度を与え前記材料部材の強度試験を行う材料試験方法又は材料試験において、予め一回以上の繰返し予負荷を付与し、その後続けて材料特性評価に用いる主負荷を与え所定の前記負荷速度をえることを第1の特徴とする。

【0007】

また、本発明は、前記繰り返し予負荷数は5回乃至10回であることを第2の特徴とする。

さらに、本発明は、前記繰り返し予負荷は正弦波であることを第3の特徴とする。

【0008】

また、本発明は、予負荷の平均ひずみ速度と主負荷のひずみ速度とが等しいか又は略等しいことを第4の特徴とする。

さらに、本発明は、前記強度試験は、引張り、圧縮、ねじり又は曲げ試験のいずれかであることを第5の特徴とする。

【0009】

また、本発明は、前記試験を油圧式サーボ疲労試験機システムで行うことを第6の特徴とする。

さらに、本発明は、前記試験部材を高温にする疲労試験機用電気炉を有することを第7の特徴とする。

【0010】

また、本発明は、前記試験部材の環境を変える試験環境制御用チャンバを有することを第8の特徴とする。

【発明の効果】

【0011】

本発明によれば、材料試験の開始直後から負荷速度を高めることができ、材料の強度評価が可能な負荷速度範囲を広げることができる材料試験方法及び材料試験装置を提供できる。

【図面の簡単な説明】

【0012】

【図1】発明で本実施形態である油圧式サーボ疲労試験機装置の模式図である。

【図2】本発明で実施形態である油圧式サーボ疲労試験機装置の制御フローの概念図である。

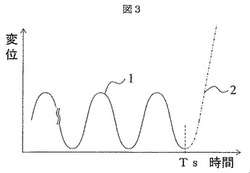

【図3】本発明の実施形態の試験方法の特徴を表す負荷変位と時間の関係を示す図である。

【図4】図3に示す試験方法で高負荷速度での負荷が実現できる原理を説明する模式図である。

【図5】繰り返す周波数(速度)を求めるための説明である。

【図6】本発明の第2の実施形態である疲労試験機用電気炉を具備する油圧式サーボ疲労試験機装置の模式図である。

【発明を実施するための形態】

【0013】

以下は、本発明の第1の実施形態を図を用いて説明する。図1は、荷重負荷装置の一例を示した本発明の第1の実施形態である油圧式サーボ疲労試験機システム100の模式図である。図2は本発明の実施形態における油圧式サーボ疲労試験機システムの特徴である試験機制御コントローラ50の概念図である。

【0014】

本実施形態における油圧式サーボ疲労試験機システム100の構成は、後述する試験機制御コントローラ50以外は、基本的には従来の油圧式サーボ疲労試験機システムの構成と同じである。本発明の実施形態である油圧式サーボ疲労試験機システム100は、試験材料である試験片7を把持する把持治具8と、把持治具8に負荷変位を印加するアクチュエータ9と、前記アクチュエータを作動させる油圧サーボ系10と、前記油圧サーボ系10の油圧源11と、前記把持治具8及びそれに付随して運動する試験機摺動部6と、前記試験機摺動部6の変位量を測定する変位計13と、前記試験片7の伸びを検出する伸び計14と、前記試験片に印加された荷重を測定するロードセル15と、検出された荷重/変位/歪み/信号から負荷を制御する試験機制御コントローラ50と、試験機フレーム17を有するものである。(コメント:掴みよりも把持の方が広い概念と考えました)

次に、試験機制御コントローラ50による構成を図2を用いて説明する。試験機制御コントローラ50は、試験機制御コントローラ50全体を制御する制御部30から試験片7に対する負荷速度の目標値設定18が入力され、負荷速度に基づいて指示信号である試験片7の変位目標値19を得て油圧サーボ系10に出力する。油圧サーボ系10は変位目標値19の信号に応じてアクチュエータ9を運動させる。ロードセル15、伸び計14及びと変位計13では、それぞれ前記アクチュエータ9の運動に応じて試験片7に対する荷重/歪/変位の変化情報20を検出する。荷重/歪/変位の変化情報20は、試験機制御コントローラ50にフィードバックされる。試験機制御コントローラ50では、荷重/歪/変位の変化情報20が判定され、判定結果に応じた目標値の補正21が行われる。補正された変位目標値は、変位目標値19として入力され、再度前記油圧サーボ系10、前記アクチュエータ9を運動させる。

【0015】

以上の説明では、従来の試験機制御コントローラとの違いはないが、以下に説明するよう変位目標値の設定方法が異なる。図3は本実施形態の試験方法の特徴を表す負荷変位と時間の関係を示す図である。図4は、図3の試験方法で高負荷速度での負荷が実現できる原理を、引張試験を例に、説明する模式図である。図4の上図は本実施形態と従来との変位の変化を示す。図4の下図は本実施形態と従来との加速度の変位の変化を示す。なお、図3、図4のTsは本実施形態における主負荷開始時点又は従来の負荷開始時点を示す。

【0016】

本実施形態では、図3に示すように、破線で示す材料特性評価に用いるは負荷(以下主負荷とする)2の直前に、実線で示す予め一回ないし数回の繰り返し負荷(以下予負荷とする)1を行うことを特徴としている。従来では、最初から主負荷に相当する負荷を与えて材料試験を行なう。

【0017】

予負荷1を行わない従来の材料試験では、図4の下図の曲線に示すように、負荷開始時点Tsで加速度4はゼロである。負荷開始と共に加速度は増加するが、増加に一定の時間を要するために、負荷初期に負荷速度が増加しにくい。

【0018】

一方、本実施形態では、図4の下図の曲線に示すように、主負荷開始時点Tsで予負荷1により試験機摺動部6に生じる慣性力によって荷重負荷方向に大きな加速度5が発生する。そのため、図4の上図に示すように、本実施形態の主負荷2は従来の場合の負荷3に比べ荷重負荷開始直後から最大限に発揮させることでき、負荷初期から高負荷速度での荷重負荷が実現しやすくなる。

【0019】

本実施形態における予負荷1では所定の繰返し負荷条件を設定する。主負荷1では、材料評価に要する負荷速度での例えば、圧縮或いは引張り等の一方向荷重負荷条件を設定する。予負荷1の繰返し数は、安定した加速度の立ち上がりを得るために、例えば5〜10回に設定すればよい。

【0020】

また、予負荷1と主負荷2のつながりに連続性を持たせるために、それぞれ同等のひずみを与える負荷速度にすることが望ましい。即ち、式(1)に示すように、予負荷の平均ひずみ速度(%/s)が、主負荷のひずみ速度(%/s)に等しいか略(例えば10%の範囲内で)等しいことが望ましい。図5に示すように、繰返し周波数(速度)f(Hz)で予負荷による最大ひずみε1Max、最小ひずみε1Minを与えた時の予負荷の平均ひずみ速度(%/s)は式(2)となる。このことから、予負荷1の繰り返す周波数(速度)f(Hz)は式(3)によって得られる。

【0021】

【数1】

【0022】

例えば、主負荷のひずみ速度を20%/s、予負荷1を最大ひずみεMax=0.2%(コメント:/sは不要?)、最小ひずみεMin=0%となる負荷にしたい場合、予負荷1の繰返し周波数(速度)fは、式(3)によって求められ、50Hzとなる。

【0023】

予負荷1は、前記主負荷2での材料特性に影響を及ぼさないようにするために、小さい荷重振幅とすることが望ましい。例えば、降伏応力がσyの金属材料においては、予負荷1での最大荷重が、0.5σyとなるようにすればよい。一方、予負荷1は、できるだけ大きな加速度5を発生させるために、負荷振幅をできるだけ大きくすることが望まれる。そのためには、例えば引張試験の場合には最小荷重は圧縮側まで、圧縮試験の場合は引張り側まで負荷するほうが大きな効果が得られる。前述の材料試験結果に影響を及ぼすことのない範囲で負荷振幅を最大限に大きくするには、例えば最大荷重が0.5σyとなり、最小荷重が−0.5σyとなる負荷振幅にすればよい。

【0024】

以上、第1の実施形態の説明では、予負荷1を振幅が一定の正弦波形である説明したが、必ずしも正弦波である必要はない。例えば三角波であってもよい。また、予負荷1は、必ずしも一定振幅或いは一定の周波数である必要はない。例えば振幅或いは周波数が漸増してもよい。

【0025】

さらに、第1の実施形態の説明では、引張材料試験に場合を例に取って説明したが、引張試験に限らず圧縮試験であってもよい。

【0026】

さらにまた、引張又は圧縮試験に限らず、把持治具8を回転させてねじり負荷を与えるねじり材料試験や、材料を曲げる曲げ材料試験であってもよい。この場合も、例えば、

ねじり材料試験では、複数回のねじり予負荷を与えて、その後ねじる主負荷を与えることにより材料試験を行なうことができる。

【0027】

また、第1の実施形態は、従来の材料試験装置のハードウェアの構成を活かし、試験機制御コントローラ50でソフトウェアによる制御手段を変えることで、従来の材料試験装置を用いて実現できる。

【0028】

以上説明した本発明の第1の実施形態によれば、材料試験の開始直後から負荷速度を高めることができ、材料の強度評価が可能な負荷速度範囲を広げることができる材料試験方法及び装置を提供できる。

【0029】

次に、本発明の第2の実施形態を説明する。図6は、荷重負荷装置の一例として示した本発明の第2の実施形態である油圧式サーボ疲労試験機システム200の模式図である。第1の実施形態の材料試験装置である油圧式サーボ疲労試験機システム100と異なる点は、第2の実施形態である油圧式サーボ疲労試験機システム200では第1の実施形態の油圧式サーボ疲労試験機システム100に加え、破線で示す疲労試験機用電気炉40を試験片7を囲むように、望むらくは密閉するように設け、高温下での材料試験を実施できるようにした点である。試験方法を含めその他の装置構成は第2の実施形態と同様である。

【0030】

背景技術で述べたように従来の高負荷速度材料試験装置は、高負荷速度に特化した装置であり大型化した装置である。従って、従来の高負荷速度材料試験装置で高温下での材料試験を行なう場合には、高負荷速度材料試験装置も大型化した特殊な電気炉が必要であった。一方、第2の実施形態では一般的な材料試験装置を用いることによって、疲労試験機用電気炉40も一般的な小型な電気炉を用いることができる。

【0031】

また、第2の実施形態の疲労試験機用電気炉40の替わりに水中下或いは腐食環境下を容易に実現でき試験環境制御用チャンバを用いることができる。

【0032】

以上説明した第2の実施形態では、高温化、水中下或いは腐食環境下などの様々な環境下において容易に引張、曲げ等の材料試験を行なうことができる材料試験方法及び装置を提供できる。

【0033】

また、第1及び第2の実施形態では、従来の材料試験装置において、負荷波形を変えるソフトウェアを有する制御手段設けることで、衝撃試験機等では困難であった前記主負荷2における高負荷速度、任意負荷波形での材料試験を実施しやすい。例えば、前記主負荷2において高負荷速度から負荷途中で低負荷速度に変化する材料試験も可能である。

【符号の説明】

【0034】

1:予め付与する負荷(予負荷) 2:材料特性評価に用いる負荷(主負荷)

3:従来手法での負荷 4:従来手法で摺動部に生じる加速度

5:本発明手法で摺動部に生じる加速度 6:試験機摺動部

7:試験片 8:把持治具

9:アクチュエータ 10:油圧サーボ系

11:油圧源 13:変位計

14:伸び計 15:ロードセル

16:試験機制御コントローラ 17:試験機フレーム

18:目標値 19:変位目標値

20:荷重/歪/変位の変化情報 21:目標値の補正

30:制御部 40:疲労試験機用電気炉

【技術分野】

【0001】

本発明は、材料試験方法及び材料試験装置に係わり、特に高負荷速度での材料試験方法及び材料試験装置に関する。

【背景技術】

【0002】

材料の強度は荷重の負荷速度に依存して変化することが知られており、これは強度評価重要な項目である。高負荷速度での材料試験の方法については、ホプキンソンバー方式を用いた試験方法(特許文献1)、バネの弾性力を利用した試験方法(特許文献2)、及び落下させて行なう衝撃試験など特殊な機構を備えた試験方法が知られている。これらは、高負荷速度での材料試験に特化した材料試験装置である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−82031号公報

【特許文献2】特開昭62−3639号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

試験コスト観点からは、特許文献1や2のような特殊な試験装置よりもむしろ、油圧サーボ式試験装置のような一般的に広く普及している荷重負荷装置で材料試験を行うことが期待される。しかし、一般的な荷重負荷装置を用いて高負荷速度での材料試験を行う場合、装置の最高速度に到達するまでに時間と変位が必要となり、変位の小さい領域で所定の負荷速度に到達できない場合がある。この場合、負荷速度が不十分なうちに強度評価上重要な材料物性である降伏応力に到達してしまう場合がある。一般的な装置である油圧サーボ式疲労試験機を用いた材料試験を実施したところ、試験目的である降伏応力付近の変位が小さい領域では、得られた負荷速度は意図した速度の約三分の一しか得ることができなかった。材料に負荷を与えた開始直後から試験目的である降伏応力付近の変位が小さい領域で意図した負荷速度、例えば装置の最大速度に到達させることができれば、その装置で材料の強度評価が可能な負荷速度範囲を広げることができる。

【0005】

従って、本発明は、材料の強度評価が可能な負荷速度範囲を広げることができる材料試験方法及び材料試験装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上記目的を達成するために少なくとも下記の特徴を有する。

本発明は、試験部材に負荷速度を与え前記材料部材の強度試験を行う材料試験方法又は材料試験において、予め一回以上の繰返し予負荷を付与し、その後続けて材料特性評価に用いる主負荷を与え所定の前記負荷速度をえることを第1の特徴とする。

【0007】

また、本発明は、前記繰り返し予負荷数は5回乃至10回であることを第2の特徴とする。

さらに、本発明は、前記繰り返し予負荷は正弦波であることを第3の特徴とする。

【0008】

また、本発明は、予負荷の平均ひずみ速度と主負荷のひずみ速度とが等しいか又は略等しいことを第4の特徴とする。

さらに、本発明は、前記強度試験は、引張り、圧縮、ねじり又は曲げ試験のいずれかであることを第5の特徴とする。

【0009】

また、本発明は、前記試験を油圧式サーボ疲労試験機システムで行うことを第6の特徴とする。

さらに、本発明は、前記試験部材を高温にする疲労試験機用電気炉を有することを第7の特徴とする。

【0010】

また、本発明は、前記試験部材の環境を変える試験環境制御用チャンバを有することを第8の特徴とする。

【発明の効果】

【0011】

本発明によれば、材料試験の開始直後から負荷速度を高めることができ、材料の強度評価が可能な負荷速度範囲を広げることができる材料試験方法及び材料試験装置を提供できる。

【図面の簡単な説明】

【0012】

【図1】発明で本実施形態である油圧式サーボ疲労試験機装置の模式図である。

【図2】本発明で実施形態である油圧式サーボ疲労試験機装置の制御フローの概念図である。

【図3】本発明の実施形態の試験方法の特徴を表す負荷変位と時間の関係を示す図である。

【図4】図3に示す試験方法で高負荷速度での負荷が実現できる原理を説明する模式図である。

【図5】繰り返す周波数(速度)を求めるための説明である。

【図6】本発明の第2の実施形態である疲労試験機用電気炉を具備する油圧式サーボ疲労試験機装置の模式図である。

【発明を実施するための形態】

【0013】

以下は、本発明の第1の実施形態を図を用いて説明する。図1は、荷重負荷装置の一例を示した本発明の第1の実施形態である油圧式サーボ疲労試験機システム100の模式図である。図2は本発明の実施形態における油圧式サーボ疲労試験機システムの特徴である試験機制御コントローラ50の概念図である。

【0014】

本実施形態における油圧式サーボ疲労試験機システム100の構成は、後述する試験機制御コントローラ50以外は、基本的には従来の油圧式サーボ疲労試験機システムの構成と同じである。本発明の実施形態である油圧式サーボ疲労試験機システム100は、試験材料である試験片7を把持する把持治具8と、把持治具8に負荷変位を印加するアクチュエータ9と、前記アクチュエータを作動させる油圧サーボ系10と、前記油圧サーボ系10の油圧源11と、前記把持治具8及びそれに付随して運動する試験機摺動部6と、前記試験機摺動部6の変位量を測定する変位計13と、前記試験片7の伸びを検出する伸び計14と、前記試験片に印加された荷重を測定するロードセル15と、検出された荷重/変位/歪み/信号から負荷を制御する試験機制御コントローラ50と、試験機フレーム17を有するものである。(コメント:掴みよりも把持の方が広い概念と考えました)

次に、試験機制御コントローラ50による構成を図2を用いて説明する。試験機制御コントローラ50は、試験機制御コントローラ50全体を制御する制御部30から試験片7に対する負荷速度の目標値設定18が入力され、負荷速度に基づいて指示信号である試験片7の変位目標値19を得て油圧サーボ系10に出力する。油圧サーボ系10は変位目標値19の信号に応じてアクチュエータ9を運動させる。ロードセル15、伸び計14及びと変位計13では、それぞれ前記アクチュエータ9の運動に応じて試験片7に対する荷重/歪/変位の変化情報20を検出する。荷重/歪/変位の変化情報20は、試験機制御コントローラ50にフィードバックされる。試験機制御コントローラ50では、荷重/歪/変位の変化情報20が判定され、判定結果に応じた目標値の補正21が行われる。補正された変位目標値は、変位目標値19として入力され、再度前記油圧サーボ系10、前記アクチュエータ9を運動させる。

【0015】

以上の説明では、従来の試験機制御コントローラとの違いはないが、以下に説明するよう変位目標値の設定方法が異なる。図3は本実施形態の試験方法の特徴を表す負荷変位と時間の関係を示す図である。図4は、図3の試験方法で高負荷速度での負荷が実現できる原理を、引張試験を例に、説明する模式図である。図4の上図は本実施形態と従来との変位の変化を示す。図4の下図は本実施形態と従来との加速度の変位の変化を示す。なお、図3、図4のTsは本実施形態における主負荷開始時点又は従来の負荷開始時点を示す。

【0016】

本実施形態では、図3に示すように、破線で示す材料特性評価に用いるは負荷(以下主負荷とする)2の直前に、実線で示す予め一回ないし数回の繰り返し負荷(以下予負荷とする)1を行うことを特徴としている。従来では、最初から主負荷に相当する負荷を与えて材料試験を行なう。

【0017】

予負荷1を行わない従来の材料試験では、図4の下図の曲線に示すように、負荷開始時点Tsで加速度4はゼロである。負荷開始と共に加速度は増加するが、増加に一定の時間を要するために、負荷初期に負荷速度が増加しにくい。

【0018】

一方、本実施形態では、図4の下図の曲線に示すように、主負荷開始時点Tsで予負荷1により試験機摺動部6に生じる慣性力によって荷重負荷方向に大きな加速度5が発生する。そのため、図4の上図に示すように、本実施形態の主負荷2は従来の場合の負荷3に比べ荷重負荷開始直後から最大限に発揮させることでき、負荷初期から高負荷速度での荷重負荷が実現しやすくなる。

【0019】

本実施形態における予負荷1では所定の繰返し負荷条件を設定する。主負荷1では、材料評価に要する負荷速度での例えば、圧縮或いは引張り等の一方向荷重負荷条件を設定する。予負荷1の繰返し数は、安定した加速度の立ち上がりを得るために、例えば5〜10回に設定すればよい。

【0020】

また、予負荷1と主負荷2のつながりに連続性を持たせるために、それぞれ同等のひずみを与える負荷速度にすることが望ましい。即ち、式(1)に示すように、予負荷の平均ひずみ速度(%/s)が、主負荷のひずみ速度(%/s)に等しいか略(例えば10%の範囲内で)等しいことが望ましい。図5に示すように、繰返し周波数(速度)f(Hz)で予負荷による最大ひずみε1Max、最小ひずみε1Minを与えた時の予負荷の平均ひずみ速度(%/s)は式(2)となる。このことから、予負荷1の繰り返す周波数(速度)f(Hz)は式(3)によって得られる。

【0021】

【数1】

【0022】

例えば、主負荷のひずみ速度を20%/s、予負荷1を最大ひずみεMax=0.2%(コメント:/sは不要?)、最小ひずみεMin=0%となる負荷にしたい場合、予負荷1の繰返し周波数(速度)fは、式(3)によって求められ、50Hzとなる。

【0023】

予負荷1は、前記主負荷2での材料特性に影響を及ぼさないようにするために、小さい荷重振幅とすることが望ましい。例えば、降伏応力がσyの金属材料においては、予負荷1での最大荷重が、0.5σyとなるようにすればよい。一方、予負荷1は、できるだけ大きな加速度5を発生させるために、負荷振幅をできるだけ大きくすることが望まれる。そのためには、例えば引張試験の場合には最小荷重は圧縮側まで、圧縮試験の場合は引張り側まで負荷するほうが大きな効果が得られる。前述の材料試験結果に影響を及ぼすことのない範囲で負荷振幅を最大限に大きくするには、例えば最大荷重が0.5σyとなり、最小荷重が−0.5σyとなる負荷振幅にすればよい。

【0024】

以上、第1の実施形態の説明では、予負荷1を振幅が一定の正弦波形である説明したが、必ずしも正弦波である必要はない。例えば三角波であってもよい。また、予負荷1は、必ずしも一定振幅或いは一定の周波数である必要はない。例えば振幅或いは周波数が漸増してもよい。

【0025】

さらに、第1の実施形態の説明では、引張材料試験に場合を例に取って説明したが、引張試験に限らず圧縮試験であってもよい。

【0026】

さらにまた、引張又は圧縮試験に限らず、把持治具8を回転させてねじり負荷を与えるねじり材料試験や、材料を曲げる曲げ材料試験であってもよい。この場合も、例えば、

ねじり材料試験では、複数回のねじり予負荷を与えて、その後ねじる主負荷を与えることにより材料試験を行なうことができる。

【0027】

また、第1の実施形態は、従来の材料試験装置のハードウェアの構成を活かし、試験機制御コントローラ50でソフトウェアによる制御手段を変えることで、従来の材料試験装置を用いて実現できる。

【0028】

以上説明した本発明の第1の実施形態によれば、材料試験の開始直後から負荷速度を高めることができ、材料の強度評価が可能な負荷速度範囲を広げることができる材料試験方法及び装置を提供できる。

【0029】

次に、本発明の第2の実施形態を説明する。図6は、荷重負荷装置の一例として示した本発明の第2の実施形態である油圧式サーボ疲労試験機システム200の模式図である。第1の実施形態の材料試験装置である油圧式サーボ疲労試験機システム100と異なる点は、第2の実施形態である油圧式サーボ疲労試験機システム200では第1の実施形態の油圧式サーボ疲労試験機システム100に加え、破線で示す疲労試験機用電気炉40を試験片7を囲むように、望むらくは密閉するように設け、高温下での材料試験を実施できるようにした点である。試験方法を含めその他の装置構成は第2の実施形態と同様である。

【0030】

背景技術で述べたように従来の高負荷速度材料試験装置は、高負荷速度に特化した装置であり大型化した装置である。従って、従来の高負荷速度材料試験装置で高温下での材料試験を行なう場合には、高負荷速度材料試験装置も大型化した特殊な電気炉が必要であった。一方、第2の実施形態では一般的な材料試験装置を用いることによって、疲労試験機用電気炉40も一般的な小型な電気炉を用いることができる。

【0031】

また、第2の実施形態の疲労試験機用電気炉40の替わりに水中下或いは腐食環境下を容易に実現でき試験環境制御用チャンバを用いることができる。

【0032】

以上説明した第2の実施形態では、高温化、水中下或いは腐食環境下などの様々な環境下において容易に引張、曲げ等の材料試験を行なうことができる材料試験方法及び装置を提供できる。

【0033】

また、第1及び第2の実施形態では、従来の材料試験装置において、負荷波形を変えるソフトウェアを有する制御手段設けることで、衝撃試験機等では困難であった前記主負荷2における高負荷速度、任意負荷波形での材料試験を実施しやすい。例えば、前記主負荷2において高負荷速度から負荷途中で低負荷速度に変化する材料試験も可能である。

【符号の説明】

【0034】

1:予め付与する負荷(予負荷) 2:材料特性評価に用いる負荷(主負荷)

3:従来手法での負荷 4:従来手法で摺動部に生じる加速度

5:本発明手法で摺動部に生じる加速度 6:試験機摺動部

7:試験片 8:把持治具

9:アクチュエータ 10:油圧サーボ系

11:油圧源 13:変位計

14:伸び計 15:ロードセル

16:試験機制御コントローラ 17:試験機フレーム

18:目標値 19:変位目標値

20:荷重/歪/変位の変化情報 21:目標値の補正

30:制御部 40:疲労試験機用電気炉

【特許請求の範囲】

【請求項1】

試験部材に負荷速度を与え前記材料部材の強度試験を行う材料試験方法において、

予め一回以上の繰返し予負荷を付与し、その後続けて材料特性評価に用いる主負荷を与え所定の前記負荷速度をえることを特徴とする材料試験方法。

【請求項2】

前記繰り返し予負荷数は5回乃至10回であることを特徴とする請求項1に記載の材料試験方法。

【請求項3】

前記繰り返し予負荷は一定の振幅又は一定の周波数を有することを特徴とする請求項1に記載の材料試験方法。

【請求項4】

前記繰り返し予負荷は正弦波であることを特徴とする請求項3に記載の材料試験方法。

【請求項5】

予負荷の平均ひずみ速度と主負荷のひずみ速度とが等しいか又は略等しいことを特徴とする請求項1に記載の材料試験方法。

【請求項6】

前記強度試験は、引張り、圧縮、ねじり又は曲げ試験のいずれかであることを特徴とする請求項1に記載の材料試験方法。

【請求項7】

前記予負荷の最小荷重は、前記引張り試験の場合は圧縮側の、圧縮試験の場合は引張り側の負荷であることを特徴とする請求項6に記載の材料試験方法。

【請求項8】

試験部材を把持する把持治具と、前記把持治具を介して前記試験部材に所定の負荷速度を与える前記材料部材の強度試験を制御する制御部とを有する材料試験装置において、

制御部は予め一回以上の繰返し予負荷を付与し、その後続けて材料特性評価に用いる主負荷を付与することを特徴とする材料試験装置。

【請求項9】

前記繰り返し予負荷数は5回乃至10回であることを特徴とする請求項8に記載の材料試験装置。

【請求項10】

前記制御部は、予負荷の平均ひずみ速度と主負荷のひずみ速度とが等しいか又は略等しいように制御することを特徴とする請求項8に記載の材料試験装置。

【請求項11】

前記試験装置は油圧式サーボ疲労試験機システムを有することを特徴とする請求項8に記載の材料試験装置。

【請求項12】

前記試験部材を高温にする疲労試験機用電気炉を有することを特徴とする請求項8に記載の材料試験装置。

【請求項13】

前記試験部材の環境を変える試験環境制御用チャンバを有することを特徴とする請求項8に記載の材料試験装置。

【請求項14】

前記環境は水中又は腐食環境であることを特徴とする請求項13に記載の材料試験装置。

【請求項15】

前記強度試験は、引張り、圧縮、ねじり又は曲げ試験のいずれかであることを特徴とする請求項8に記載の材料試験装置。

【請求項1】

試験部材に負荷速度を与え前記材料部材の強度試験を行う材料試験方法において、

予め一回以上の繰返し予負荷を付与し、その後続けて材料特性評価に用いる主負荷を与え所定の前記負荷速度をえることを特徴とする材料試験方法。

【請求項2】

前記繰り返し予負荷数は5回乃至10回であることを特徴とする請求項1に記載の材料試験方法。

【請求項3】

前記繰り返し予負荷は一定の振幅又は一定の周波数を有することを特徴とする請求項1に記載の材料試験方法。

【請求項4】

前記繰り返し予負荷は正弦波であることを特徴とする請求項3に記載の材料試験方法。

【請求項5】

予負荷の平均ひずみ速度と主負荷のひずみ速度とが等しいか又は略等しいことを特徴とする請求項1に記載の材料試験方法。

【請求項6】

前記強度試験は、引張り、圧縮、ねじり又は曲げ試験のいずれかであることを特徴とする請求項1に記載の材料試験方法。

【請求項7】

前記予負荷の最小荷重は、前記引張り試験の場合は圧縮側の、圧縮試験の場合は引張り側の負荷であることを特徴とする請求項6に記載の材料試験方法。

【請求項8】

試験部材を把持する把持治具と、前記把持治具を介して前記試験部材に所定の負荷速度を与える前記材料部材の強度試験を制御する制御部とを有する材料試験装置において、

制御部は予め一回以上の繰返し予負荷を付与し、その後続けて材料特性評価に用いる主負荷を付与することを特徴とする材料試験装置。

【請求項9】

前記繰り返し予負荷数は5回乃至10回であることを特徴とする請求項8に記載の材料試験装置。

【請求項10】

前記制御部は、予負荷の平均ひずみ速度と主負荷のひずみ速度とが等しいか又は略等しいように制御することを特徴とする請求項8に記載の材料試験装置。

【請求項11】

前記試験装置は油圧式サーボ疲労試験機システムを有することを特徴とする請求項8に記載の材料試験装置。

【請求項12】

前記試験部材を高温にする疲労試験機用電気炉を有することを特徴とする請求項8に記載の材料試験装置。

【請求項13】

前記試験部材の環境を変える試験環境制御用チャンバを有することを特徴とする請求項8に記載の材料試験装置。

【請求項14】

前記環境は水中又は腐食環境であることを特徴とする請求項13に記載の材料試験装置。

【請求項15】

前記強度試験は、引張り、圧縮、ねじり又は曲げ試験のいずれかであることを特徴とする請求項8に記載の材料試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−242342(P2012−242342A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−115434(P2011−115434)

【出願日】平成23年5月24日(2011.5.24)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月24日(2011.5.24)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]