材料試験機および材料試験機の油圧調整方法

【課題】 より効率的に消費電力を低減させることが可能な材料試験機および材料試験機の油圧調整方法を提供する。

【解決手段】 制御部40は、予備試験において収集したデータを処理する予備試験データ処理部70と、材料試験の試験中において、制御盤31等に指令として送信する制御値を演算する制御値演算部80とを備える。予備試験により求められた各種パラメータは、コンピュータ43内の記憶装置等に記憶され、実際の疲労試験において、必要以上に電力を消費することがないようにモータ34の回転数調整や供給圧力調整のための制御部40において実行される制御値演算において使用される。

【解決手段】 制御部40は、予備試験において収集したデータを処理する予備試験データ処理部70と、材料試験の試験中において、制御盤31等に指令として送信する制御値を演算する制御値演算部80とを備える。予備試験により求められた各種パラメータは、コンピュータ43内の記憶装置等に記憶され、実際の疲労試験において、必要以上に電力を消費することがないようにモータ34の回転数調整や供給圧力調整のための制御部40において実行される制御値演算において使用される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は材料試験機に関し、特に、油圧シリンダを駆動源とする材料試験機および材料試験機の油圧調整方法に関する。

【背景技術】

【0002】

材料試験機においては、一般に、負荷機構の駆動により試験片等の供試体に対して、各種の負荷を加えている。例えば、試験片に対して疲労試験を行う場合には、試験片に連続して試験周波数の振動を付与している。そして、試験片に振動を付与するための負荷機構の駆動源としては、油圧シリンダが使用されている。

【0003】

このような油圧シリンダを駆動源とする材料試験機においては、油圧シリンダに対して作動油を供給するために、油圧ポンプを含む油圧源が使用される。そして、この油圧ポンプを駆動するためのモータは、例えば、AC電源で動作する誘導モータ等が使用され、材料試験の実行中においては、その回転数が一定に維持されている。また、油圧源から油圧シリンダに供給される作動油の供給圧は、例えば、リリーフ弁等を使用することによって一定圧に設定され、材料試験の実行中においては、その設定供給圧が維持される構成となっている。

【0004】

このような材料試験機においては、油圧源の能力は、材料試験機に要求される最大パフォーマンスに応じて設定されている。すなわち、材料試験機における油圧源を構成する各部材の選定に際しては、作動油の最大吐出量や最大吐出圧等は、材料試験機に要求される油圧シリンダの最大移動速度や最大の試験力等の最大パフォーマンスと関連付けて行われている。しかしながら、実際の材料試験は、通常パフォーマンスが要求される試験ほど短時間で終わり、低パフォーマンスになるほど試験時間が長くなる。このため、最大パフォーマンスを基準に設定された材料試験機は、必要以上に電力を消費しているという問題がある。また、油圧ポンプを駆動するモータの回転数や作動油の供給圧力が大きくなるほど作動油の劣化が早くすすむという問題も生ずる。

【0005】

このため、特許文献1においては、油圧式アクチュエータに対して作動油を供給する油圧源のポンプ駆動用のモータを回転数可変のものとし、そのモータの回転数を、材料試験機の試験準備から試験終了までの各状態に応じて自動的に変化させる材料試験機が開示されている。この材料試験機によれば、試験準備中などの作動油流量が要求されない状態では低速回転とし、必要なときにだけ高速で回転させることにより、消費電力を低減させることが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−163149号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この特許文献1に記載された材料試験機は、消費電力を低減可能な優れたものではあるが、油圧源の能力が材料試験機に要求される最大パフォーマンスに応じて設定されていることから、材料試験の実行中においても、材料試験に必要とされる能力以上の回転数で油圧ポンプが運転され、また、油圧シリンダに高圧の作動油が供給されていることから、必要以上に電力を消費していることにかわりはない。

【0008】

一般的に、モータ電源周波数を小さくした場合や、油圧シリンダに供給する作動油の供給圧力を小さくした場合には、必要な消費電力を低減することができる。このため、材料試験の状態(試験周波数、油圧シリンダの振幅、最大試験力)に応じて、モータ電源周波数もしくは油圧シリンダへの作動油の供給圧力を変更することにより、消費電力を低減することが可能となる。ここで変更されるモータ電源周波数や供給圧力は、油圧源および負荷機構の構成に応じた複数のパラメータをもとに計算により求められるが、すべてのパラメータが正確な値であるとは限らない。すなわち、油圧源および負荷機構の構成部品の仕様から計算に必要なすべてのパラメータの情報を正確に知ることができない場合もあり、安全率を考慮したおおよその値として各パラメータを設定すると、そのモータ電源周波数や供給圧力が過剰なものとなり、消費電力をより効率的に低減することは困難となる。また、各種パラメータは、オペレータが予め制御装置等に入力しておかなければならず、パラメータの入力ミスにより、試験時において最適とされるモータ電源周波数や供給圧力にならず、消費電力を低減できない場合もある。

【0009】

この発明は上記課題を解決するためになされたものであり、より効率的に消費電力を低減させることが可能な材料試験機および材料試験機の油圧調整方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、供試体に対して試験周波数で振動を付与することにより、前記供試体に対して疲労試験を実行する材料試験機において、油圧シリンダと、サーボバルブと、交流電源を供給されることにより回転するモータと、このモータにより駆動されるポンプとを備え、前記油圧シリンダに対して前記サーボバルブを介して作動油を供給する油圧源と、予備試験により収集したデータから、モータ電源周波数ごとの油圧シリンダの最大速度と、試験周波数ごとの油圧シリンダの最大速度と、前記油圧源から供給する作動油の供給圧力ごとの負荷可能な試験力の最大値と、を計算する予備試験データ処理手段と、前記予備試験データ処理手段により得られた値と、試験中の前記試験周波数と、試験中に前記供試体に対して負荷する試験力の最大値と、試験中の油圧シリンダの振幅とに基づいて、前記油圧源から供給する作動油の供給圧力の目標値およびモータ電源周波数の目標値を演算する制御値演算手段と、を備える制御部と、前記油圧源から供給する作動油の供給圧力が、前記制御値演算手段により演算された目標値になるように、前記油圧源から供給する作動油の供給圧力を変更する供給圧力変更部と、前記モータ電源周波数が、前記制御値演算手段により演算された目標値となるように、前記モータ電源周波数を変更するインバータと、を備えたことを特徴とする。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、前記油圧シリンダのシリンダロッドのストロークを検出する変位検出器と、前記油圧シリンダにより前記供試体に対して付与する試験力の大きさを検出する試験力検出器と、を備え、前記予備試験データ処理手段は、予備試験において前記変位検出器が検出した前記油圧シリンダのシリンダロッドのストロークから、モータ電源周波数ごとの油圧シリンダの最大速度を計算する第1の速度計算手段と、前記第1の速度計算手段の結果を利用して、試験周波数ごとの油圧シリンダの最大速度を計算する第2の速度計算手段と、予備試験において前記試験力検出器により検出した試験力の最大値と、その時に前記油圧源から供給された作動油の供給圧力に基づいて、前記油圧シリンダのピストンの受圧面積を決定する受圧面積決定手段と、を備える。

【0012】

請求項3に記載の発明は、請求項2に記載の発明において、前記予備試験データ処理手段は、前記第1の速度計算手段の結果に基づいて、モータ電源周波数が最大のときの試験周波数ごとの油圧シリンダの振幅を計算する振幅計算手段と、予備試験において前記変位検出器で検出した前記油圧シリンダの応答波形から、試験周波数ごとの油圧シリンダの振幅を決定する振幅決定手段と、前記振幅決定手段が決定した振幅が前記振幅計算手段により計算された振幅より減衰している試験周波数ごとの減衰率を計算する減衰率計算手段と、を備え、前記第2の速度計算手段は、各試験周波数について前記振幅決定手段が決定した振幅から試験周波数ごとの油圧シリンダの最大速度を計算し、前記減衰率計算手段は、前記第1の速度計算手段により得られた油圧シリンダの最大速度と、前記第2の速度計算手段により得られた油圧シリンダの最大速度に基づいて、試験周波数ごとの減衰率を計算する。

【0013】

請求項4に記載の発明は、請求項3に記載の発明において、前記制御値演算手段は、試験中の試験周波数と、試験中の油圧シリンダの振幅とに基づいて、油圧シリンダの最大速度を計算する第3の速度計算手段と、前記第1の速度計算手段により得られた油圧シリンダの最大速度と、前記第3の速度計算手段により得られた試験中の試験周波数における油圧シリンダの最大速度と、前記減衰率計算手段により求められた減衰率に基づいて、モータ電源周波数の最小値を求めるモータ電源周波数演算手段と、を備える。

【0014】

請求項5に記載の発明は、請求項3に記載の発明において、前記制御値演算手段は、前記減衰率計算手段により求めた減衰率と、前記受圧面積決定手段により決定した受圧面積を利用して、前記油圧源から供給する作動油の供給圧力の目標値を演算する供給圧力演算手段を備える。

【0015】

請求項6に記載の発明は、請求項5に記載の発明において、前記供給圧力計算手段は、前記サーボバルブに必要な作動油の圧力と前記油圧シリンダに必要な作動油の圧力の合計値として、前記油圧源から供給する作動油の供給圧力の目標値を演算する。

【0016】

請求項7に記載の発明は、油圧シリンダと、サーボバルブと、交流電源を供給されることにより回転するモータにより駆動するポンプの作用により、前記油圧シリンダに対して前記サーボバルブを介して作動油を供給する油圧源と、を備え、供試体に対して試験周波数で振動を付与することにより、前記供試体に対して疲労試験を実行する材料試験機の油圧調整方法であって、予備試験において変位検出器が検出した前記油圧シリンダのシリンダロッドのストロークから、モータ電源周波数ごとの油圧シリンダの最大速度を計算する第1の速度計算工程と、前記第1の速度計算工程の結果を利用して、試験周波数ごとの油圧シリンダの最大速度を計算する第2の速度計算工程と、予備試験において前記試験力検出器により検出した試験力の最大値と、その時に前記油圧源から供給された作動油の供給圧力に基づいて、前記油圧シリンダのピストンの受圧面積を決定する受圧面積決定工程と、を含む予備試験データ処理工程と、前記第1の速度計算工程、第2の速度計算工程および受圧面積決定工程の結果を利用して、試験中の前記試験周波数と、試験中の前記油圧シリンダにより前記供試体に対して付与する試験力の最大値と、試験中の油圧シリンダの振幅とに基づいて、前記油圧源から供給する作動油の供給圧力の目標値およびモータ電源周波数の最小値を演算する制御値演算工程と、を備える。

【発明の効果】

【0017】

請求項1乃至請求項7に記載の発明によれば、油圧制御における制御値である油圧源から供給する作動油の供給圧力の目標値、および、モータ電源周波数の最小値の演算に利用する、モータ電源周波数ごとの油圧シリンダの最大速度、試験周波数ごとの油圧シリンダの最大速度、油圧源から供給する作動油の供給圧力ごとの負荷可能な試験力の最大値を、実際の装置を動かして行う予備試験により収集したデータにより予め求めていることから、各材料試験機に最適な制御パラメータの設定ができ、材料試験を行う場合の消費電力を効率的に低減させることができる。

【0018】

請求項2に記載の発明によれば、油圧シリンダのピストンの受圧面積決定手段を備えることから、負荷機構の構成部品としての油圧シリンダの仕様書には通常記載されず、推定により求めていた受圧面積をより正確に求めることができ、より適正な作動油の供給圧力の目標値を演算することが可能となる。

【0019】

請求項6に記載の発明によれば、サーボバルブに必要な作動油の圧力と油圧シリンダに必要な作動油の圧力の合計値として、油圧源から供給する作動油の供給圧力の目標値を演算することから、油圧シリンダのみならずサーボバルブの影響も考慮して作動油の供給圧力の目標値を設定することが可能となる。

【図面の簡単な説明】

【0020】

【図1】この発明に係る材料試験機の概要図である。

【図2】油圧供給部30を示す概要図である。

【図3】油圧シリンダ21をサーボバルブ22等とともに示す概要図である。

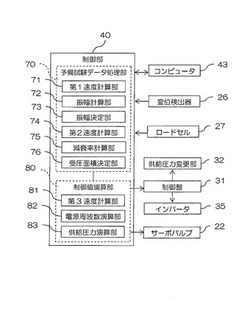

【図4】この発明に係る材料試験機の主要な電気的構成を示すブロック図である。

【図5】この発明に係る材料試験機により材料試験としての疲労試験を実行する動作を示すフローチャートである。

【図6】モータ電源周波数調整手順を示すフローチャートである。

【図7】作動油の供給圧調整手順を示すフローチャートである。

【発明を実施するための形態】

【0021】

以下、この発明の実施の形態を図面に基づいて説明する。図1は、この発明に係る材料試験機の概要図である。

【0022】

この材料試験機は、テーブル11により支持された一対のコラム12と、これらのコラム12により支持された架台13とを備える。テーブル11には、供試体としての試験片10に試験力を負荷するための油圧シリンダ21が配設されている。この油圧シリンダ21は、作動油の供給量を弁開度等により決定するサーボバルブ22と、油圧シリンダ21のシリンダロッド25の変位を検出する変位検出器26とに接続されている。油圧シリンダ21のシリンダロッド25には、試験片10を掴むつかみ具29が取り付けられている。

【0023】

架台13の下面には、試験力を検出するための試験力検出器としてのロードセル27と、試験片10を固定するためのつかみ具29とが配設されている。また、テーブル11の下方には、油圧シリンダ21を動作させるための作動油を供給する油圧供給部30が配置されている。

【0024】

また、この材料試験機は、装置全体を制御するための制御部40を備える。この制御部40は、表示部41および入力部42を備えるとともに、その内部に記憶装置としてのROM、RAMおよび演算装置としてのCPUを備えたコンピュータ43と接続されている。上述したサーボバルブ22は、制御部40から供給される制御信号によってその弁開度が制御される。また、変位検出器26の出力信号と、ロードセル27の出力信号とは、材料試験の実行中に、所定時間ごとに制御部40に取り込まれる。

【0025】

油圧シリンダ21は、油圧供給部30から供給される作動油によって動作する。この油圧供給部30からの作動油は、管路37からサーボバルブ22を介して油圧シリンダ21に供給される。また、油圧シリンダ21から排出された作動油は、サーボバルブ22を通過した後、配管38を介して油圧供給部30に戻される。

【0026】

図2は、上述した油圧供給部30を示す概要図である。

【0027】

この油圧供給部30は、油圧ポンプ33と、この油圧ポンプ33を駆動するためのモータ34により構成される油圧源を備える。また、この油圧供給部30は、作動油を貯留するオイルタンク36と、モータ34の回転数を変更するためのインバータ35と、供給圧力変更部32と、制御盤31とを備える。ここで、モータ34としては、誘導モータや同期モータなどの、交流電源を供給されることにより回転するとともに、インバータ35の制御によりその回転数が変更可能なモータが使用される。

【0028】

供給圧変更部32は、制御部40からの指令を受けて、油圧シリンダ21に供給する作動油の圧力を調整するためのものであり、作動油の圧力調整部材を備えた構成を有する。すなわち、この供給圧変更部32においては、比例制御弁を使用することや、複数個の圧力調整弁を選択的に使用すること等により、油圧シリンダ21に送る作動油の圧力を、連続的または段階的に変更することが可能となっている。オイルタンク36に貯留された作動油は、油圧ポンプ33の作用により、この供給圧力変更部32に圧送される。そして、この供給圧力変更部32に圧送された作動油は、比例制御弁や圧力調整弁の作用により設定圧力となった状態で、油圧シリンダ21に送られる。また、所定圧力以上となった作動油は、オイルタンク36に回収される。

【0029】

図3は、油圧シリンダ21をサーボバルブ22等とともに示す概要図である。

【0030】

この図において、Aは油圧シリンダ21のピストン51の受圧面積であり、Lは油圧シリンダ21の有効長さである。また、Psはサーボバルブ22を介して油圧シリンダ21に供給する総圧力であり、サーボバルブ22に必要とされる圧力と油圧シリンダ21に必要とされる圧力の和である。この図3に示す状態において、ピストン51は、シリンダ内に圧力P1の作動油が供給されるとr2の位置まで移動し、シリンダ内に圧力P2の作動油が供給されるとr1の位置まで移動するように構成されている。すなわち、圧力を受けたピストン51の移動により、シリンダロッド25が所定のストロークで往復移動するように構成されている。

【0031】

以上のような構成を有する材料試験機においては、試験片10をつかみ具29により支持した状態で、下つかみ具29を油圧シリンダ21のシリンダロッド25により往復移動させ、この試験片10に対して試験周波数の振動を付与する。このときの油圧シリンダ21におけるシリンダロッド25のストロークは、変位検出器26により検出される。また、このときに試験片10に付与される試験力Fは、ロードセル27により検出される。そして、上述したように、このときの変位検出器26の出力信号と、ロードセル27の出力信号とは、所定時間ごとに制御部40に取り込まれる。

【0032】

図4は、この発明に係る材料試験機の主要な電気的構成を示すブロック図である。

【0033】

制御部40は、予備試験において収集したデータを処理する予備試験データ処理部70と、材料試験の試験中において、制御盤31等に指令として送信する制御値を演算する制御値演算部80とを備える。そして、試験条件等の設定は、制御部40に接続されたコンピュータ43の入力部42をオペレータが操作することにより行われる。このときには、変位検出器26により検出した油圧シリンダ21のシリンダロッド25のストロークを制御量とするストローク制御モードや、ロードセル27により検出した試験片10に対する試験力を制御量とする試験力制御モード、あるいは、試験片10のひずみによる変位量を制御量とするひずみ制御モード、さらには、これらのモードを組み合わせたその他の制御モードを選択することができる。そして、各モードにおける試験条件として、例えば、ストローク制御モードにおいてはシリンダロッド25のストロークを、また、試験力制御モードにおいては試験片10に付与すべき試験力の大きさを設定する。また、このときには、併せて、試験片10に付与する試験周波数を設定する。なお、予備試験データ処理部70と制御値演算部80は、この発明の予備試験データ処理手段および制御値演算手段として機能する。

【0034】

予備試験データ処理部70は、第1速度計算部71と、振幅計算部72と、振幅決定部73と、第2速度計算部74と、減衰率計算部75と、受圧面積決定部76とを備える。これら各部は、それぞれこの発明の第1の速度計算手段、振幅計算手段、第2の速度計算手段、減衰率計算手段、受圧面積決定手段として機能する。

【0035】

また、制御値演算部80は、第3速度計算部81と、電源周波数演算部82と、供給圧力演算部83とを備える。これら各部は、それぞれこの発明の第3の速度計算手段、電源周波数演算手段、供給圧力演算手段として機能する。なお、予備試験データ処理部70および制御値演算部80を構成する各部の詳細については後述する。

【0036】

次に、上述した材料試験機により予備試験を行うときの動作、および、予備試験により収集したデータの処理について説明する。

【0037】

予備試験は、油圧供給部30のモータ34のモータ電源周波数や、油圧供給部30から油圧シリンダ21へ作動油を供給する際の供給圧力を計算により求めるための、複数のパラメータを予め決定するための試験である。

【0038】

まず、モータ電源周波数ごとの油圧シリンダ21の最大速度を求めるための予備試験(以下、予備試験1とする)を行う。すなわち、モータ34の回転数に対応して変更される各モータ電源周波数に対するシリンダ速度の最大パフォーマンスを調べる。この予備試験1では、油圧シリンダ21のピストン51を、図3に示す最下位置r2から最上位置r1まで移動可能な状態にし、インバータ35を介してモータ電源周波数を設定可能な周波数の最大値に設定する。この条件で油圧供給部30を動作させ、これに応答した油圧シリンダ21の最大速度Vを、変位検出器26の出力信号をもとに求める。しかる後、モータ電源周波数を変更して同様の予備試験1を繰り返すことにより、各モータ電源周波数fm(Hz)での油圧シリンダ21の最大速度Vを求める。なお、これらの計算は、予備試験データ処理部70における第1速度計算部71において行われる。

【0039】

次に、試験周波数ごとの油圧シリンダ21の最大速度を求めるための予備試験(以下、予備試験2とする)を行う。この材料試験機では、試験条件として試験周波数を設定するように構成されており、この予備試験2により各試験周波数に対応するシリンダ速度の最大パフォーマンスを調べる。予備試験2では、まず、油圧シリンダ21を最大振幅試験が可能な状態に設定する。モータ電源周波数fmが最大値のときに、試験周波数ftを変化させた場合の振幅d(mm)を、第1速度計算部71において計算されたモータ電源周波数が最大値のときの油圧シリンダ21の最大速度Vを利用して、下記の数式1により求める。

【0040】

【数1】

【0041】

すなわち、数式1においてV(fm)=Vとしてモータ電源周波数fmが最大値のときに、試験周波数ftの値を変化させて、各試験周波数ftに対応する振幅dを求める。なお、この計算は、予備試験データ処理部70における振幅計算部72において行われる。

【0042】

続いて、油圧シリンダ21を最大振幅試験が可能な状態から、油圧シリンダ21を各試験周波数で動作させ、油圧シリンダ21の応答波形の振幅dfを変位検出器26の出力信号による計測値として得る。なお、油圧シリンダ21の応答波形から各試験周波数での振幅dfを得るまでの処理は、振幅決定部73において行われる。このとき、数式1の計算により求めた試験周波数ftでの振幅dよりも、その試験周波数ftでの計測値としての振幅dfが減衰している場合には、その試験周波数ftでの最大の振幅dfから、予備試験データ処理部70における第2速度計算部74において、下記の数式2によりその試験周波数ftでの油圧シリンダ21の最大速度Vfを計算する。

【0043】

【数2】

【0044】

数式2により求めた試験周波数ftでの最大速度Vf(ft)と、先に予備試験1において求めたモータ電源周波数fmでの最大速度V(fm)から、この試験周波数ftでの減衰率η(ft)を下記の数式3により求める。

【0045】

【数3】

【0046】

予備試験2においては、モータ電源周波数fmは最大値に設定していることから、この数式3においてV(fm)=V(モータ電源周波数fmが最大値のときの最大速度)として減衰率の計算が行われる。なお、これらの計算は、予備試験データ処理部70における減衰率計算部75において行われる。

【0047】

次に、受圧面積Aを計算により求めるための予備試験(以下、予備試験3とする)を行う。すなわち、油圧シリンダ21の出力(試験力)は、受圧面積に作用する圧力によって決まることから、試験力と油圧源からの供給圧力との関係から、受圧面積を導き出すことができる。この予備試験3では、まず材料試験機を最大試験力が付加できる状態に設定する。そして、油圧供給部30を動作させて試験片10に試験力を付与し、ロードセル27の検出信号から静的な最大試験力Fsmaxを計測する。しかる後、最大試験力Fsmaxと、このときの油圧源から供給された作動油の供給圧力Psとから、この油圧シリンダ21の受圧面積Aを下記の数式4により決定する。

【0048】

【数4】

【0049】

なお、この受圧面積Aを求めるための計算は、予備試験データ処理部70における受圧面積決定部76において行われる。こうして受圧面積が決定されAの値が定まると、数式4に示す受圧面積、最大試験力および供給圧力との関係から、予備試験データ処理部70において、供給圧力ごとの負荷可能な最大試験力(試験力の最大値)も求められる。

【0050】

上述した各予備試験により求められた各種パラメータは、コンピュータ43内の記憶装置等に記憶され、実際の疲労試験において、必要以上に電力を消費することがないようにモータ34の回転数調整や供給圧力調整のための制御部40において実行される制御値演算において使用される。

【0051】

次に、上述した材料試験機により疲労試験を行うときの動作について説明する。図4は、この発明に係る材料試験機により材料試験としての疲労試験を実行する動作を示すフローチャートである。

【0052】

この発明に係る材料試験機で供試体としての試験片10の材料試験を実行するときには、最初に、油圧供給部30を起動する(ステップS1)。このときには、図2に示すモータ34は回転して油圧ポンプ33が駆動される。但し、この状態においては、材料試験機におけるサーボバルブ22は閉じられており、オイルタンク36から油圧ポンプ33に吸引された作動油は、再度、オイルタンク36に回収される。

【0053】

また、これと並行して、試験条件を設定する(ステップS2)。このときには、油圧シリンダ21のシリンダロッド25のストロークを制御量とするストローク制御モードや、試験片10に対する試験力を制御量とする試験力制御モード、あるいは、試験片10のひずみによる変位量を制御量とするひずみ制御モード、さらには、これらのモードを組み合わせたその他の制御モードを選択することができる。そして、各モードにおける試験条件として、例えば、ストローク制御モードにおいてはシリンダロッド25のストロークを、また、試験力制御モードにおいては試験片10に付与すべき試験力の大きさを設定する。また、このときには、併せて、試験片10に付与する試験周波数を設定する。

【0054】

この状態において、材料試験を開始する(ステップS3)。このときには、サーボバルブ22が開放され、油圧シリンダ21に作動油が供給され、油圧シリンダ21におけるシリンダロッド25が移動する。そして、つかみ具29により支持された試験片10に対して試験周波数の振動を付与する。このときの、油圧シリンダ21におけるシリンダロッド25の往復移動のストロークは、変位検出器26により検出される。また、このときに試験片10に付与される試験力は、ロードセル27により検出される。

【0055】

この材料試験の実行中に、一定時間が経過すれば(ステップS4)、制御部40が、モータ34の回転数を調整するとともに(ステップS5)、作動油の供給圧を調整する(ステップS6)。これらのモータ34の回転数調整工程(ステップS5)と作動油の供給圧調整工程(ステップS6)については、後述する。

【0056】

以上の動作は、試験終了まで繰り返される。すなわち、モータ34の回転数調整工程(ステップS5)と作動油の供給圧調整工程(ステップS6)は、試験片の状態変化に追従するため、数秒から数分おきに繰り返し実行される。そして、必要な材料試験が終了すれば(ステップS7)、処理を終了する。

【0057】

次に、上述した回転数調整工程について説明する。図6は、回転数調整行程を示すフローチャートである。

【0058】

この回転数調整工程においては、制御部40が、変位検出器26により検出された油圧シリンダ21におけるシリンダロッド25の往復移動のストロークを油圧シリンダ21の振幅dtとして読み込む(ステップS51)。そして、読み込まれた油圧シリンダ21の振幅dtに基づいて、油圧ポンプ33を駆動するためのモータ34のモータ電源周波数を、電源周波数演算部82において演算する。まず、油圧シリンダ21の振幅をdt、試験周波数をftとしたときの油圧シリンダ21の最大速度Vfを、下記の数式5により求める。なお、この数式5による計算は、第3速度計算部81において行われる。

【0059】

【数5】

【0060】

ここで、モータ34のモータ電源周波数fmは、この試験条件で必要とされる油圧シリンダ21の最大速度Vfを実現できるものであればよい。このため、下記の数式6の関係を充足する最小のモータ電源周波数fmを導き出し、この試験条件でのモータ電源周波数の目標値とする。

【0061】

【数6】

【0062】

数式6において、予備試験2で求めた試験周波数ごとの減衰率から、この疲労試験での試験周波数ftに対応する減衰率(ft)は定まる。したがって、予備試験1で求めた各モータ電源周波数での最大速度を、数式6のV(fm)に順次代入し計算を実行する。減衰率η(ft)と最大速度V(fm)との積が、数式5で求めた最大速度Vfより大きくなる条件を満たす最小のV(fm)に対応するモータ電源周波数fmが、この試験において必要なモータ電源周波数となる(ステップS52)。なお、この工程は、制御値演算部80における電源周波数演算部82において行われる。

【0063】

また、数式6は、予備試験2において振幅dtが減衰している場合に減衰率が求められていることを前提としているが、予備試験2において振幅dtが減衰していない試験周波数ftについては、η(ft)=1として計算を行うことになる。

【0064】

モータ34に与えられるモータ電源周波数が決まれば、制御部40からの指令によりインバータ35を制御して、モータ34の回転数を調整することにより、回転数調整工程が完了する(ステップS53)。

【0065】

次に、上述した作動油の供給圧調整工程について説明する。図7は、作動油の供給圧調整工程を示すフローチャートである。

【0066】

この作動油の供給圧調整工程においても、制御部40が、変位検出器26により検出された油圧シリンダ21におけるシリンダロッド25の往復移動のストロークを油圧シリンダ21の振幅dtとして読み込む(ステップS61)。また、制御部40が、ロードセル27により検出された試験片10に対する試験力の大きさを読み込む(ステップS62)。そして、読み込まれた油圧シリンダ21の振幅dtと、試験力の最大値Ftと、試験周波数ftとに基づいて、油圧シリンダ21に供給する作動油の供給圧力の目標値PLを演算する(ステップS63)。なお、目標値PLは、下記の数式7により求められる。

【0067】

【数7】

【0068】

ここで、数式7におけるAは、予備試験3における数式4で求められた油圧シリンダ21の受圧面積であり、η(ft)は、予備試験2で求められたこの疲労試験での試験周波数ftに対応する減衰率である。そして、Pv0は、サーボバルブ22の定格差圧であり、αは、各種損失等を補填するための圧力補正量として予め定められる値である。制御値演算部80における供給圧力演算部83において、数式7を用いた演算を実行することにより、必要とされる供給圧力PL(目標値)を得ることができる。

【0069】

以上の工程により、サーボバルブ22および油圧シリンダ21に対する作動油の供給圧力PLが演算されれば、制御部40からの指令により、供給圧力変更部32を制御してサーボバルブ22および油圧シリンダ21に対する作動油の供給圧力を調整する(ステップS64)。

【0070】

以上のように、この発明に係る材料試験機においては、試験周波数と、試験力の最大値と、油圧シリンダの振幅とを考慮して作動油の供給圧力を決定することから、材料試験を行う場合の消費電力を低減させることができ、また、作動油の劣化も低減させることが可能となる。このとき、作動油の供給圧力を、サーボバルブ22に必要な作動油の圧力と油圧シリンダ21に必要な作動油の圧力の合計値として決定することから、作動油の供給圧力をより適正なものとすることが可能となる。

【符号の説明】

【0071】

10 試験片

11 テーブル

12 コラム

13 架台

21 油圧シリンダ

22 サーボバルブ

25 シリンダロッド

26 変位検出器

27 ロードセル

29 つかみ具

30 油圧供給部

31 制御盤

32 供給圧力変更部

33 油圧ポンプ

34 モータ

35 インバータ

36 オイルタンク

37 管路

38 管路

40 制御部

41 表示部

42 入力部

43 コンピュータ

51 ピストン

70 予備試験データ処理部

71 第1速度計算部

72 振幅計算部

73 振幅決定部

74 第2速度計算部

75 減衰率計算部

76 受圧面積決定部

80 制御値演算部

81 第3速度計算部

82 電源周波数演算部

83 供給圧力演算部

【技術分野】

【0001】

この発明は材料試験機に関し、特に、油圧シリンダを駆動源とする材料試験機および材料試験機の油圧調整方法に関する。

【背景技術】

【0002】

材料試験機においては、一般に、負荷機構の駆動により試験片等の供試体に対して、各種の負荷を加えている。例えば、試験片に対して疲労試験を行う場合には、試験片に連続して試験周波数の振動を付与している。そして、試験片に振動を付与するための負荷機構の駆動源としては、油圧シリンダが使用されている。

【0003】

このような油圧シリンダを駆動源とする材料試験機においては、油圧シリンダに対して作動油を供給するために、油圧ポンプを含む油圧源が使用される。そして、この油圧ポンプを駆動するためのモータは、例えば、AC電源で動作する誘導モータ等が使用され、材料試験の実行中においては、その回転数が一定に維持されている。また、油圧源から油圧シリンダに供給される作動油の供給圧は、例えば、リリーフ弁等を使用することによって一定圧に設定され、材料試験の実行中においては、その設定供給圧が維持される構成となっている。

【0004】

このような材料試験機においては、油圧源の能力は、材料試験機に要求される最大パフォーマンスに応じて設定されている。すなわち、材料試験機における油圧源を構成する各部材の選定に際しては、作動油の最大吐出量や最大吐出圧等は、材料試験機に要求される油圧シリンダの最大移動速度や最大の試験力等の最大パフォーマンスと関連付けて行われている。しかしながら、実際の材料試験は、通常パフォーマンスが要求される試験ほど短時間で終わり、低パフォーマンスになるほど試験時間が長くなる。このため、最大パフォーマンスを基準に設定された材料試験機は、必要以上に電力を消費しているという問題がある。また、油圧ポンプを駆動するモータの回転数や作動油の供給圧力が大きくなるほど作動油の劣化が早くすすむという問題も生ずる。

【0005】

このため、特許文献1においては、油圧式アクチュエータに対して作動油を供給する油圧源のポンプ駆動用のモータを回転数可変のものとし、そのモータの回転数を、材料試験機の試験準備から試験終了までの各状態に応じて自動的に変化させる材料試験機が開示されている。この材料試験機によれば、試験準備中などの作動油流量が要求されない状態では低速回転とし、必要なときにだけ高速で回転させることにより、消費電力を低減させることが可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−163149号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

この特許文献1に記載された材料試験機は、消費電力を低減可能な優れたものではあるが、油圧源の能力が材料試験機に要求される最大パフォーマンスに応じて設定されていることから、材料試験の実行中においても、材料試験に必要とされる能力以上の回転数で油圧ポンプが運転され、また、油圧シリンダに高圧の作動油が供給されていることから、必要以上に電力を消費していることにかわりはない。

【0008】

一般的に、モータ電源周波数を小さくした場合や、油圧シリンダに供給する作動油の供給圧力を小さくした場合には、必要な消費電力を低減することができる。このため、材料試験の状態(試験周波数、油圧シリンダの振幅、最大試験力)に応じて、モータ電源周波数もしくは油圧シリンダへの作動油の供給圧力を変更することにより、消費電力を低減することが可能となる。ここで変更されるモータ電源周波数や供給圧力は、油圧源および負荷機構の構成に応じた複数のパラメータをもとに計算により求められるが、すべてのパラメータが正確な値であるとは限らない。すなわち、油圧源および負荷機構の構成部品の仕様から計算に必要なすべてのパラメータの情報を正確に知ることができない場合もあり、安全率を考慮したおおよその値として各パラメータを設定すると、そのモータ電源周波数や供給圧力が過剰なものとなり、消費電力をより効率的に低減することは困難となる。また、各種パラメータは、オペレータが予め制御装置等に入力しておかなければならず、パラメータの入力ミスにより、試験時において最適とされるモータ電源周波数や供給圧力にならず、消費電力を低減できない場合もある。

【0009】

この発明は上記課題を解決するためになされたものであり、より効率的に消費電力を低減させることが可能な材料試験機および材料試験機の油圧調整方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の発明は、供試体に対して試験周波数で振動を付与することにより、前記供試体に対して疲労試験を実行する材料試験機において、油圧シリンダと、サーボバルブと、交流電源を供給されることにより回転するモータと、このモータにより駆動されるポンプとを備え、前記油圧シリンダに対して前記サーボバルブを介して作動油を供給する油圧源と、予備試験により収集したデータから、モータ電源周波数ごとの油圧シリンダの最大速度と、試験周波数ごとの油圧シリンダの最大速度と、前記油圧源から供給する作動油の供給圧力ごとの負荷可能な試験力の最大値と、を計算する予備試験データ処理手段と、前記予備試験データ処理手段により得られた値と、試験中の前記試験周波数と、試験中に前記供試体に対して負荷する試験力の最大値と、試験中の油圧シリンダの振幅とに基づいて、前記油圧源から供給する作動油の供給圧力の目標値およびモータ電源周波数の目標値を演算する制御値演算手段と、を備える制御部と、前記油圧源から供給する作動油の供給圧力が、前記制御値演算手段により演算された目標値になるように、前記油圧源から供給する作動油の供給圧力を変更する供給圧力変更部と、前記モータ電源周波数が、前記制御値演算手段により演算された目標値となるように、前記モータ電源周波数を変更するインバータと、を備えたことを特徴とする。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、前記油圧シリンダのシリンダロッドのストロークを検出する変位検出器と、前記油圧シリンダにより前記供試体に対して付与する試験力の大きさを検出する試験力検出器と、を備え、前記予備試験データ処理手段は、予備試験において前記変位検出器が検出した前記油圧シリンダのシリンダロッドのストロークから、モータ電源周波数ごとの油圧シリンダの最大速度を計算する第1の速度計算手段と、前記第1の速度計算手段の結果を利用して、試験周波数ごとの油圧シリンダの最大速度を計算する第2の速度計算手段と、予備試験において前記試験力検出器により検出した試験力の最大値と、その時に前記油圧源から供給された作動油の供給圧力に基づいて、前記油圧シリンダのピストンの受圧面積を決定する受圧面積決定手段と、を備える。

【0012】

請求項3に記載の発明は、請求項2に記載の発明において、前記予備試験データ処理手段は、前記第1の速度計算手段の結果に基づいて、モータ電源周波数が最大のときの試験周波数ごとの油圧シリンダの振幅を計算する振幅計算手段と、予備試験において前記変位検出器で検出した前記油圧シリンダの応答波形から、試験周波数ごとの油圧シリンダの振幅を決定する振幅決定手段と、前記振幅決定手段が決定した振幅が前記振幅計算手段により計算された振幅より減衰している試験周波数ごとの減衰率を計算する減衰率計算手段と、を備え、前記第2の速度計算手段は、各試験周波数について前記振幅決定手段が決定した振幅から試験周波数ごとの油圧シリンダの最大速度を計算し、前記減衰率計算手段は、前記第1の速度計算手段により得られた油圧シリンダの最大速度と、前記第2の速度計算手段により得られた油圧シリンダの最大速度に基づいて、試験周波数ごとの減衰率を計算する。

【0013】

請求項4に記載の発明は、請求項3に記載の発明において、前記制御値演算手段は、試験中の試験周波数と、試験中の油圧シリンダの振幅とに基づいて、油圧シリンダの最大速度を計算する第3の速度計算手段と、前記第1の速度計算手段により得られた油圧シリンダの最大速度と、前記第3の速度計算手段により得られた試験中の試験周波数における油圧シリンダの最大速度と、前記減衰率計算手段により求められた減衰率に基づいて、モータ電源周波数の最小値を求めるモータ電源周波数演算手段と、を備える。

【0014】

請求項5に記載の発明は、請求項3に記載の発明において、前記制御値演算手段は、前記減衰率計算手段により求めた減衰率と、前記受圧面積決定手段により決定した受圧面積を利用して、前記油圧源から供給する作動油の供給圧力の目標値を演算する供給圧力演算手段を備える。

【0015】

請求項6に記載の発明は、請求項5に記載の発明において、前記供給圧力計算手段は、前記サーボバルブに必要な作動油の圧力と前記油圧シリンダに必要な作動油の圧力の合計値として、前記油圧源から供給する作動油の供給圧力の目標値を演算する。

【0016】

請求項7に記載の発明は、油圧シリンダと、サーボバルブと、交流電源を供給されることにより回転するモータにより駆動するポンプの作用により、前記油圧シリンダに対して前記サーボバルブを介して作動油を供給する油圧源と、を備え、供試体に対して試験周波数で振動を付与することにより、前記供試体に対して疲労試験を実行する材料試験機の油圧調整方法であって、予備試験において変位検出器が検出した前記油圧シリンダのシリンダロッドのストロークから、モータ電源周波数ごとの油圧シリンダの最大速度を計算する第1の速度計算工程と、前記第1の速度計算工程の結果を利用して、試験周波数ごとの油圧シリンダの最大速度を計算する第2の速度計算工程と、予備試験において前記試験力検出器により検出した試験力の最大値と、その時に前記油圧源から供給された作動油の供給圧力に基づいて、前記油圧シリンダのピストンの受圧面積を決定する受圧面積決定工程と、を含む予備試験データ処理工程と、前記第1の速度計算工程、第2の速度計算工程および受圧面積決定工程の結果を利用して、試験中の前記試験周波数と、試験中の前記油圧シリンダにより前記供試体に対して付与する試験力の最大値と、試験中の油圧シリンダの振幅とに基づいて、前記油圧源から供給する作動油の供給圧力の目標値およびモータ電源周波数の最小値を演算する制御値演算工程と、を備える。

【発明の効果】

【0017】

請求項1乃至請求項7に記載の発明によれば、油圧制御における制御値である油圧源から供給する作動油の供給圧力の目標値、および、モータ電源周波数の最小値の演算に利用する、モータ電源周波数ごとの油圧シリンダの最大速度、試験周波数ごとの油圧シリンダの最大速度、油圧源から供給する作動油の供給圧力ごとの負荷可能な試験力の最大値を、実際の装置を動かして行う予備試験により収集したデータにより予め求めていることから、各材料試験機に最適な制御パラメータの設定ができ、材料試験を行う場合の消費電力を効率的に低減させることができる。

【0018】

請求項2に記載の発明によれば、油圧シリンダのピストンの受圧面積決定手段を備えることから、負荷機構の構成部品としての油圧シリンダの仕様書には通常記載されず、推定により求めていた受圧面積をより正確に求めることができ、より適正な作動油の供給圧力の目標値を演算することが可能となる。

【0019】

請求項6に記載の発明によれば、サーボバルブに必要な作動油の圧力と油圧シリンダに必要な作動油の圧力の合計値として、油圧源から供給する作動油の供給圧力の目標値を演算することから、油圧シリンダのみならずサーボバルブの影響も考慮して作動油の供給圧力の目標値を設定することが可能となる。

【図面の簡単な説明】

【0020】

【図1】この発明に係る材料試験機の概要図である。

【図2】油圧供給部30を示す概要図である。

【図3】油圧シリンダ21をサーボバルブ22等とともに示す概要図である。

【図4】この発明に係る材料試験機の主要な電気的構成を示すブロック図である。

【図5】この発明に係る材料試験機により材料試験としての疲労試験を実行する動作を示すフローチャートである。

【図6】モータ電源周波数調整手順を示すフローチャートである。

【図7】作動油の供給圧調整手順を示すフローチャートである。

【発明を実施するための形態】

【0021】

以下、この発明の実施の形態を図面に基づいて説明する。図1は、この発明に係る材料試験機の概要図である。

【0022】

この材料試験機は、テーブル11により支持された一対のコラム12と、これらのコラム12により支持された架台13とを備える。テーブル11には、供試体としての試験片10に試験力を負荷するための油圧シリンダ21が配設されている。この油圧シリンダ21は、作動油の供給量を弁開度等により決定するサーボバルブ22と、油圧シリンダ21のシリンダロッド25の変位を検出する変位検出器26とに接続されている。油圧シリンダ21のシリンダロッド25には、試験片10を掴むつかみ具29が取り付けられている。

【0023】

架台13の下面には、試験力を検出するための試験力検出器としてのロードセル27と、試験片10を固定するためのつかみ具29とが配設されている。また、テーブル11の下方には、油圧シリンダ21を動作させるための作動油を供給する油圧供給部30が配置されている。

【0024】

また、この材料試験機は、装置全体を制御するための制御部40を備える。この制御部40は、表示部41および入力部42を備えるとともに、その内部に記憶装置としてのROM、RAMおよび演算装置としてのCPUを備えたコンピュータ43と接続されている。上述したサーボバルブ22は、制御部40から供給される制御信号によってその弁開度が制御される。また、変位検出器26の出力信号と、ロードセル27の出力信号とは、材料試験の実行中に、所定時間ごとに制御部40に取り込まれる。

【0025】

油圧シリンダ21は、油圧供給部30から供給される作動油によって動作する。この油圧供給部30からの作動油は、管路37からサーボバルブ22を介して油圧シリンダ21に供給される。また、油圧シリンダ21から排出された作動油は、サーボバルブ22を通過した後、配管38を介して油圧供給部30に戻される。

【0026】

図2は、上述した油圧供給部30を示す概要図である。

【0027】

この油圧供給部30は、油圧ポンプ33と、この油圧ポンプ33を駆動するためのモータ34により構成される油圧源を備える。また、この油圧供給部30は、作動油を貯留するオイルタンク36と、モータ34の回転数を変更するためのインバータ35と、供給圧力変更部32と、制御盤31とを備える。ここで、モータ34としては、誘導モータや同期モータなどの、交流電源を供給されることにより回転するとともに、インバータ35の制御によりその回転数が変更可能なモータが使用される。

【0028】

供給圧変更部32は、制御部40からの指令を受けて、油圧シリンダ21に供給する作動油の圧力を調整するためのものであり、作動油の圧力調整部材を備えた構成を有する。すなわち、この供給圧変更部32においては、比例制御弁を使用することや、複数個の圧力調整弁を選択的に使用すること等により、油圧シリンダ21に送る作動油の圧力を、連続的または段階的に変更することが可能となっている。オイルタンク36に貯留された作動油は、油圧ポンプ33の作用により、この供給圧力変更部32に圧送される。そして、この供給圧力変更部32に圧送された作動油は、比例制御弁や圧力調整弁の作用により設定圧力となった状態で、油圧シリンダ21に送られる。また、所定圧力以上となった作動油は、オイルタンク36に回収される。

【0029】

図3は、油圧シリンダ21をサーボバルブ22等とともに示す概要図である。

【0030】

この図において、Aは油圧シリンダ21のピストン51の受圧面積であり、Lは油圧シリンダ21の有効長さである。また、Psはサーボバルブ22を介して油圧シリンダ21に供給する総圧力であり、サーボバルブ22に必要とされる圧力と油圧シリンダ21に必要とされる圧力の和である。この図3に示す状態において、ピストン51は、シリンダ内に圧力P1の作動油が供給されるとr2の位置まで移動し、シリンダ内に圧力P2の作動油が供給されるとr1の位置まで移動するように構成されている。すなわち、圧力を受けたピストン51の移動により、シリンダロッド25が所定のストロークで往復移動するように構成されている。

【0031】

以上のような構成を有する材料試験機においては、試験片10をつかみ具29により支持した状態で、下つかみ具29を油圧シリンダ21のシリンダロッド25により往復移動させ、この試験片10に対して試験周波数の振動を付与する。このときの油圧シリンダ21におけるシリンダロッド25のストロークは、変位検出器26により検出される。また、このときに試験片10に付与される試験力Fは、ロードセル27により検出される。そして、上述したように、このときの変位検出器26の出力信号と、ロードセル27の出力信号とは、所定時間ごとに制御部40に取り込まれる。

【0032】

図4は、この発明に係る材料試験機の主要な電気的構成を示すブロック図である。

【0033】

制御部40は、予備試験において収集したデータを処理する予備試験データ処理部70と、材料試験の試験中において、制御盤31等に指令として送信する制御値を演算する制御値演算部80とを備える。そして、試験条件等の設定は、制御部40に接続されたコンピュータ43の入力部42をオペレータが操作することにより行われる。このときには、変位検出器26により検出した油圧シリンダ21のシリンダロッド25のストロークを制御量とするストローク制御モードや、ロードセル27により検出した試験片10に対する試験力を制御量とする試験力制御モード、あるいは、試験片10のひずみによる変位量を制御量とするひずみ制御モード、さらには、これらのモードを組み合わせたその他の制御モードを選択することができる。そして、各モードにおける試験条件として、例えば、ストローク制御モードにおいてはシリンダロッド25のストロークを、また、試験力制御モードにおいては試験片10に付与すべき試験力の大きさを設定する。また、このときには、併せて、試験片10に付与する試験周波数を設定する。なお、予備試験データ処理部70と制御値演算部80は、この発明の予備試験データ処理手段および制御値演算手段として機能する。

【0034】

予備試験データ処理部70は、第1速度計算部71と、振幅計算部72と、振幅決定部73と、第2速度計算部74と、減衰率計算部75と、受圧面積決定部76とを備える。これら各部は、それぞれこの発明の第1の速度計算手段、振幅計算手段、第2の速度計算手段、減衰率計算手段、受圧面積決定手段として機能する。

【0035】

また、制御値演算部80は、第3速度計算部81と、電源周波数演算部82と、供給圧力演算部83とを備える。これら各部は、それぞれこの発明の第3の速度計算手段、電源周波数演算手段、供給圧力演算手段として機能する。なお、予備試験データ処理部70および制御値演算部80を構成する各部の詳細については後述する。

【0036】

次に、上述した材料試験機により予備試験を行うときの動作、および、予備試験により収集したデータの処理について説明する。

【0037】

予備試験は、油圧供給部30のモータ34のモータ電源周波数や、油圧供給部30から油圧シリンダ21へ作動油を供給する際の供給圧力を計算により求めるための、複数のパラメータを予め決定するための試験である。

【0038】

まず、モータ電源周波数ごとの油圧シリンダ21の最大速度を求めるための予備試験(以下、予備試験1とする)を行う。すなわち、モータ34の回転数に対応して変更される各モータ電源周波数に対するシリンダ速度の最大パフォーマンスを調べる。この予備試験1では、油圧シリンダ21のピストン51を、図3に示す最下位置r2から最上位置r1まで移動可能な状態にし、インバータ35を介してモータ電源周波数を設定可能な周波数の最大値に設定する。この条件で油圧供給部30を動作させ、これに応答した油圧シリンダ21の最大速度Vを、変位検出器26の出力信号をもとに求める。しかる後、モータ電源周波数を変更して同様の予備試験1を繰り返すことにより、各モータ電源周波数fm(Hz)での油圧シリンダ21の最大速度Vを求める。なお、これらの計算は、予備試験データ処理部70における第1速度計算部71において行われる。

【0039】

次に、試験周波数ごとの油圧シリンダ21の最大速度を求めるための予備試験(以下、予備試験2とする)を行う。この材料試験機では、試験条件として試験周波数を設定するように構成されており、この予備試験2により各試験周波数に対応するシリンダ速度の最大パフォーマンスを調べる。予備試験2では、まず、油圧シリンダ21を最大振幅試験が可能な状態に設定する。モータ電源周波数fmが最大値のときに、試験周波数ftを変化させた場合の振幅d(mm)を、第1速度計算部71において計算されたモータ電源周波数が最大値のときの油圧シリンダ21の最大速度Vを利用して、下記の数式1により求める。

【0040】

【数1】

【0041】

すなわち、数式1においてV(fm)=Vとしてモータ電源周波数fmが最大値のときに、試験周波数ftの値を変化させて、各試験周波数ftに対応する振幅dを求める。なお、この計算は、予備試験データ処理部70における振幅計算部72において行われる。

【0042】

続いて、油圧シリンダ21を最大振幅試験が可能な状態から、油圧シリンダ21を各試験周波数で動作させ、油圧シリンダ21の応答波形の振幅dfを変位検出器26の出力信号による計測値として得る。なお、油圧シリンダ21の応答波形から各試験周波数での振幅dfを得るまでの処理は、振幅決定部73において行われる。このとき、数式1の計算により求めた試験周波数ftでの振幅dよりも、その試験周波数ftでの計測値としての振幅dfが減衰している場合には、その試験周波数ftでの最大の振幅dfから、予備試験データ処理部70における第2速度計算部74において、下記の数式2によりその試験周波数ftでの油圧シリンダ21の最大速度Vfを計算する。

【0043】

【数2】

【0044】

数式2により求めた試験周波数ftでの最大速度Vf(ft)と、先に予備試験1において求めたモータ電源周波数fmでの最大速度V(fm)から、この試験周波数ftでの減衰率η(ft)を下記の数式3により求める。

【0045】

【数3】

【0046】

予備試験2においては、モータ電源周波数fmは最大値に設定していることから、この数式3においてV(fm)=V(モータ電源周波数fmが最大値のときの最大速度)として減衰率の計算が行われる。なお、これらの計算は、予備試験データ処理部70における減衰率計算部75において行われる。

【0047】

次に、受圧面積Aを計算により求めるための予備試験(以下、予備試験3とする)を行う。すなわち、油圧シリンダ21の出力(試験力)は、受圧面積に作用する圧力によって決まることから、試験力と油圧源からの供給圧力との関係から、受圧面積を導き出すことができる。この予備試験3では、まず材料試験機を最大試験力が付加できる状態に設定する。そして、油圧供給部30を動作させて試験片10に試験力を付与し、ロードセル27の検出信号から静的な最大試験力Fsmaxを計測する。しかる後、最大試験力Fsmaxと、このときの油圧源から供給された作動油の供給圧力Psとから、この油圧シリンダ21の受圧面積Aを下記の数式4により決定する。

【0048】

【数4】

【0049】

なお、この受圧面積Aを求めるための計算は、予備試験データ処理部70における受圧面積決定部76において行われる。こうして受圧面積が決定されAの値が定まると、数式4に示す受圧面積、最大試験力および供給圧力との関係から、予備試験データ処理部70において、供給圧力ごとの負荷可能な最大試験力(試験力の最大値)も求められる。

【0050】

上述した各予備試験により求められた各種パラメータは、コンピュータ43内の記憶装置等に記憶され、実際の疲労試験において、必要以上に電力を消費することがないようにモータ34の回転数調整や供給圧力調整のための制御部40において実行される制御値演算において使用される。

【0051】

次に、上述した材料試験機により疲労試験を行うときの動作について説明する。図4は、この発明に係る材料試験機により材料試験としての疲労試験を実行する動作を示すフローチャートである。

【0052】

この発明に係る材料試験機で供試体としての試験片10の材料試験を実行するときには、最初に、油圧供給部30を起動する(ステップS1)。このときには、図2に示すモータ34は回転して油圧ポンプ33が駆動される。但し、この状態においては、材料試験機におけるサーボバルブ22は閉じられており、オイルタンク36から油圧ポンプ33に吸引された作動油は、再度、オイルタンク36に回収される。

【0053】

また、これと並行して、試験条件を設定する(ステップS2)。このときには、油圧シリンダ21のシリンダロッド25のストロークを制御量とするストローク制御モードや、試験片10に対する試験力を制御量とする試験力制御モード、あるいは、試験片10のひずみによる変位量を制御量とするひずみ制御モード、さらには、これらのモードを組み合わせたその他の制御モードを選択することができる。そして、各モードにおける試験条件として、例えば、ストローク制御モードにおいてはシリンダロッド25のストロークを、また、試験力制御モードにおいては試験片10に付与すべき試験力の大きさを設定する。また、このときには、併せて、試験片10に付与する試験周波数を設定する。

【0054】

この状態において、材料試験を開始する(ステップS3)。このときには、サーボバルブ22が開放され、油圧シリンダ21に作動油が供給され、油圧シリンダ21におけるシリンダロッド25が移動する。そして、つかみ具29により支持された試験片10に対して試験周波数の振動を付与する。このときの、油圧シリンダ21におけるシリンダロッド25の往復移動のストロークは、変位検出器26により検出される。また、このときに試験片10に付与される試験力は、ロードセル27により検出される。

【0055】

この材料試験の実行中に、一定時間が経過すれば(ステップS4)、制御部40が、モータ34の回転数を調整するとともに(ステップS5)、作動油の供給圧を調整する(ステップS6)。これらのモータ34の回転数調整工程(ステップS5)と作動油の供給圧調整工程(ステップS6)については、後述する。

【0056】

以上の動作は、試験終了まで繰り返される。すなわち、モータ34の回転数調整工程(ステップS5)と作動油の供給圧調整工程(ステップS6)は、試験片の状態変化に追従するため、数秒から数分おきに繰り返し実行される。そして、必要な材料試験が終了すれば(ステップS7)、処理を終了する。

【0057】

次に、上述した回転数調整工程について説明する。図6は、回転数調整行程を示すフローチャートである。

【0058】

この回転数調整工程においては、制御部40が、変位検出器26により検出された油圧シリンダ21におけるシリンダロッド25の往復移動のストロークを油圧シリンダ21の振幅dtとして読み込む(ステップS51)。そして、読み込まれた油圧シリンダ21の振幅dtに基づいて、油圧ポンプ33を駆動するためのモータ34のモータ電源周波数を、電源周波数演算部82において演算する。まず、油圧シリンダ21の振幅をdt、試験周波数をftとしたときの油圧シリンダ21の最大速度Vfを、下記の数式5により求める。なお、この数式5による計算は、第3速度計算部81において行われる。

【0059】

【数5】

【0060】

ここで、モータ34のモータ電源周波数fmは、この試験条件で必要とされる油圧シリンダ21の最大速度Vfを実現できるものであればよい。このため、下記の数式6の関係を充足する最小のモータ電源周波数fmを導き出し、この試験条件でのモータ電源周波数の目標値とする。

【0061】

【数6】

【0062】

数式6において、予備試験2で求めた試験周波数ごとの減衰率から、この疲労試験での試験周波数ftに対応する減衰率(ft)は定まる。したがって、予備試験1で求めた各モータ電源周波数での最大速度を、数式6のV(fm)に順次代入し計算を実行する。減衰率η(ft)と最大速度V(fm)との積が、数式5で求めた最大速度Vfより大きくなる条件を満たす最小のV(fm)に対応するモータ電源周波数fmが、この試験において必要なモータ電源周波数となる(ステップS52)。なお、この工程は、制御値演算部80における電源周波数演算部82において行われる。

【0063】

また、数式6は、予備試験2において振幅dtが減衰している場合に減衰率が求められていることを前提としているが、予備試験2において振幅dtが減衰していない試験周波数ftについては、η(ft)=1として計算を行うことになる。

【0064】

モータ34に与えられるモータ電源周波数が決まれば、制御部40からの指令によりインバータ35を制御して、モータ34の回転数を調整することにより、回転数調整工程が完了する(ステップS53)。

【0065】

次に、上述した作動油の供給圧調整工程について説明する。図7は、作動油の供給圧調整工程を示すフローチャートである。

【0066】

この作動油の供給圧調整工程においても、制御部40が、変位検出器26により検出された油圧シリンダ21におけるシリンダロッド25の往復移動のストロークを油圧シリンダ21の振幅dtとして読み込む(ステップS61)。また、制御部40が、ロードセル27により検出された試験片10に対する試験力の大きさを読み込む(ステップS62)。そして、読み込まれた油圧シリンダ21の振幅dtと、試験力の最大値Ftと、試験周波数ftとに基づいて、油圧シリンダ21に供給する作動油の供給圧力の目標値PLを演算する(ステップS63)。なお、目標値PLは、下記の数式7により求められる。

【0067】

【数7】

【0068】

ここで、数式7におけるAは、予備試験3における数式4で求められた油圧シリンダ21の受圧面積であり、η(ft)は、予備試験2で求められたこの疲労試験での試験周波数ftに対応する減衰率である。そして、Pv0は、サーボバルブ22の定格差圧であり、αは、各種損失等を補填するための圧力補正量として予め定められる値である。制御値演算部80における供給圧力演算部83において、数式7を用いた演算を実行することにより、必要とされる供給圧力PL(目標値)を得ることができる。

【0069】

以上の工程により、サーボバルブ22および油圧シリンダ21に対する作動油の供給圧力PLが演算されれば、制御部40からの指令により、供給圧力変更部32を制御してサーボバルブ22および油圧シリンダ21に対する作動油の供給圧力を調整する(ステップS64)。

【0070】

以上のように、この発明に係る材料試験機においては、試験周波数と、試験力の最大値と、油圧シリンダの振幅とを考慮して作動油の供給圧力を決定することから、材料試験を行う場合の消費電力を低減させることができ、また、作動油の劣化も低減させることが可能となる。このとき、作動油の供給圧力を、サーボバルブ22に必要な作動油の圧力と油圧シリンダ21に必要な作動油の圧力の合計値として決定することから、作動油の供給圧力をより適正なものとすることが可能となる。

【符号の説明】

【0071】

10 試験片

11 テーブル

12 コラム

13 架台

21 油圧シリンダ

22 サーボバルブ

25 シリンダロッド

26 変位検出器

27 ロードセル

29 つかみ具

30 油圧供給部

31 制御盤

32 供給圧力変更部

33 油圧ポンプ

34 モータ

35 インバータ

36 オイルタンク

37 管路

38 管路

40 制御部

41 表示部

42 入力部

43 コンピュータ

51 ピストン

70 予備試験データ処理部

71 第1速度計算部

72 振幅計算部

73 振幅決定部

74 第2速度計算部

75 減衰率計算部

76 受圧面積決定部

80 制御値演算部

81 第3速度計算部

82 電源周波数演算部

83 供給圧力演算部

【特許請求の範囲】

【請求項1】

供試体に対して試験周波数で振動を付与することにより、前記供試体に対して疲労試験を実行する材料試験機において、

油圧シリンダと、

サーボバルブと、

交流電源を供給されることにより回転するモータと、このモータにより駆動されるポンプとを備え、前記油圧シリンダに対して前記サーボバルブを介して作動油を供給する油圧源と、

予備試験により収集したデータから、モータ電源周波数ごとの油圧シリンダの最大速度と、試験周波数ごとの油圧シリンダの最大速度と、前記油圧源から供給する作動油の供給圧力ごとの負荷可能な試験力の最大値と、を計算する予備試験データ処理手段と、

前記予備試験データ処理手段により得られた値と、試験中の試験周波数と、試験中に前記供試体に対して負荷する試験力の最大値と、試験中の油圧シリンダの振幅とに基づいて、前記油圧源から供給する作動油の供給圧力の目標値およびモータ電源周波数の目標値を演算する制御値演算手段と、

を備える制御部と、

前記油圧源から供給する作動油の供給圧力が、前記制御値演算手段により演算された目標値になるように、前記油圧源から供給する作動油の供給圧力を変更する供給圧力変更部と、

前記モータ電源周波数が、前記制御値演算手段により演算された目標値となるように、前記モータ電源周波数を変更するインバータと、

を備えたことを特徴とする材料試験機。

【請求項2】

請求項1に記載の材料試験機において、

前記油圧シリンダのシリンダロッドのストロークを検出する変位検出器と、

前記油圧シリンダにより前記供試体に対して負荷する試験力の大きさを検出する試験力検出器と、を備え、

前記予備試験データ処理手段は、

予備試験において前記変位検出器が検出した前記油圧シリンダのシリンダロッドのストロークから、モータ電源周波数ごとの油圧シリンダの最大速度を計算する第1の速度計算手段と、

前記第1の速度計算手段の結果を利用して、試験周波数ごとの油圧シリンダの最大速度を計算する第2の速度計算手段と、

予備試験において前記試験力検出器により検出した試験力の最大値と、その時に前記油圧源から供給された作動油の供給圧力に基づいて、前記油圧シリンダのピストンの受圧面積を決定する受圧面積決定手段と、

を備える材料試験機。

【請求項3】

請求項2に記載の材料試験機において、

前記予備試験データ処理手段は、

前記第1の速度計算手段の結果に基づいて、モータ電源周波数が最大のときの試験周波数ごとの油圧シリンダの振幅を計算する振幅計算手段と、

予備試験において前記変位検出器で検出した前記油圧シリンダの応答波形から、試験周波数ごとの油圧シリンダの振幅を決定する振幅決定手段と、

前記振幅決定手段が決定した振幅が前記振幅計算手段により計算された振幅より減衰している試験周波数ごとの減衰率を計算する減衰率計算手段と、

を備え、

前記第2の速度計算手段は、各試験周波数について前記振幅決定手段が決定した振幅から試験周波数ごとの油圧シリンダの最大速度を計算し、

前記減衰率計算手段は、前記第1の速度計算手段により得られた油圧シリンダの最大速度と、前記第2の速度計算手段により得られた油圧シリンダの最大速度に基づいて、試験周波数ごとの減衰率を計算する材料試験機。

【請求項4】

請求項3に記載の材料試験機において、

前記制御値演算手段は、

試験中の試験周波数と、試験中の油圧シリンダの振幅とに基づいて、油圧シリンダの最大速度を計算する第3の速度計算手段と、

前記第1の速度計算手段により得られた油圧シリンダの最大速度と、前記第3の速度計算手段により得られた試験中の試験周波数における油圧シリンダの最大速度と、前記減衰率計算手段により求められた減衰率に基づいて、モータ電源周波数の最小値を求めるモータ電源周波数演算手段と、

を備える材料試験機。

【請求項5】

請求項3に記載の材料試験機において、

前記制御値演算手段は、

前記減衰率計算手段により求めた減衰率と、前記受圧面積決定手段により決定した受圧面積を利用して、前記油圧源から供給する作動油の供給圧力の目標値を演算する供給圧力演算手段を備える材料試験機。

【請求項6】

請求項5に記載の材料試験機において、

前記供給圧力演算手段は、前記サーボバルブに必要な作動油の圧力と前記油圧シリンダに必要な作動油の圧力の合計値として、前記油圧源から供給する作動油の供給圧力の目標値を演算する材料試験機。

【請求項7】

油圧シリンダと、サーボバルブと、交流電源を供給されることにより回転するモータにより駆動するポンプの作用により、前記油圧シリンダに対して前記サーボバルブを介して作動油を供給する油圧源と、を備え、供試体に対して試験周波数で振動を付与することにより、前記供試体に対して疲労試験を実行する材料試験機の油圧調整方法であって、

予備試験において変位検出器が検出した前記油圧シリンダのシリンダロッドのストロークから、モータ電源周波数ごとの油圧シリンダの最大速度を計算する第1の速度計算工程と、

前記第1の速度計算工程の結果を利用して、試験周波数ごとの油圧シリンダの最大速度を計算する第2の速度計算工程と、

予備試験において前記試験力検出器により検出した試験力の最大値と、その時に前記油圧源から供給された作動油の供給圧力に基づいて、前記油圧シリンダのピストンの受圧面積を決定する受圧面積決定工程と、

を含む予備試験データ処理工程と、

前記第1の速度計算工程、第2の速度計算工程および受圧面積決定工程の結果を利用して、試験中の前記試験周波数と、試験中の前記油圧シリンダにより前記供試体に対して付与する試験力の最大値と、試験中の油圧シリンダの振幅とに基づいて、前記油圧源から供給する作動油の供給圧力の目標値およびモータ電源周波数の最小値を演算する制御値演算工程と、

を備える材料試験機の油圧調整方法。

【請求項1】

供試体に対して試験周波数で振動を付与することにより、前記供試体に対して疲労試験を実行する材料試験機において、

油圧シリンダと、

サーボバルブと、

交流電源を供給されることにより回転するモータと、このモータにより駆動されるポンプとを備え、前記油圧シリンダに対して前記サーボバルブを介して作動油を供給する油圧源と、

予備試験により収集したデータから、モータ電源周波数ごとの油圧シリンダの最大速度と、試験周波数ごとの油圧シリンダの最大速度と、前記油圧源から供給する作動油の供給圧力ごとの負荷可能な試験力の最大値と、を計算する予備試験データ処理手段と、

前記予備試験データ処理手段により得られた値と、試験中の試験周波数と、試験中に前記供試体に対して負荷する試験力の最大値と、試験中の油圧シリンダの振幅とに基づいて、前記油圧源から供給する作動油の供給圧力の目標値およびモータ電源周波数の目標値を演算する制御値演算手段と、

を備える制御部と、

前記油圧源から供給する作動油の供給圧力が、前記制御値演算手段により演算された目標値になるように、前記油圧源から供給する作動油の供給圧力を変更する供給圧力変更部と、

前記モータ電源周波数が、前記制御値演算手段により演算された目標値となるように、前記モータ電源周波数を変更するインバータと、

を備えたことを特徴とする材料試験機。

【請求項2】

請求項1に記載の材料試験機において、

前記油圧シリンダのシリンダロッドのストロークを検出する変位検出器と、

前記油圧シリンダにより前記供試体に対して負荷する試験力の大きさを検出する試験力検出器と、を備え、

前記予備試験データ処理手段は、

予備試験において前記変位検出器が検出した前記油圧シリンダのシリンダロッドのストロークから、モータ電源周波数ごとの油圧シリンダの最大速度を計算する第1の速度計算手段と、

前記第1の速度計算手段の結果を利用して、試験周波数ごとの油圧シリンダの最大速度を計算する第2の速度計算手段と、

予備試験において前記試験力検出器により検出した試験力の最大値と、その時に前記油圧源から供給された作動油の供給圧力に基づいて、前記油圧シリンダのピストンの受圧面積を決定する受圧面積決定手段と、

を備える材料試験機。

【請求項3】

請求項2に記載の材料試験機において、

前記予備試験データ処理手段は、

前記第1の速度計算手段の結果に基づいて、モータ電源周波数が最大のときの試験周波数ごとの油圧シリンダの振幅を計算する振幅計算手段と、

予備試験において前記変位検出器で検出した前記油圧シリンダの応答波形から、試験周波数ごとの油圧シリンダの振幅を決定する振幅決定手段と、

前記振幅決定手段が決定した振幅が前記振幅計算手段により計算された振幅より減衰している試験周波数ごとの減衰率を計算する減衰率計算手段と、

を備え、

前記第2の速度計算手段は、各試験周波数について前記振幅決定手段が決定した振幅から試験周波数ごとの油圧シリンダの最大速度を計算し、

前記減衰率計算手段は、前記第1の速度計算手段により得られた油圧シリンダの最大速度と、前記第2の速度計算手段により得られた油圧シリンダの最大速度に基づいて、試験周波数ごとの減衰率を計算する材料試験機。

【請求項4】

請求項3に記載の材料試験機において、

前記制御値演算手段は、

試験中の試験周波数と、試験中の油圧シリンダの振幅とに基づいて、油圧シリンダの最大速度を計算する第3の速度計算手段と、

前記第1の速度計算手段により得られた油圧シリンダの最大速度と、前記第3の速度計算手段により得られた試験中の試験周波数における油圧シリンダの最大速度と、前記減衰率計算手段により求められた減衰率に基づいて、モータ電源周波数の最小値を求めるモータ電源周波数演算手段と、

を備える材料試験機。

【請求項5】

請求項3に記載の材料試験機において、

前記制御値演算手段は、

前記減衰率計算手段により求めた減衰率と、前記受圧面積決定手段により決定した受圧面積を利用して、前記油圧源から供給する作動油の供給圧力の目標値を演算する供給圧力演算手段を備える材料試験機。

【請求項6】

請求項5に記載の材料試験機において、

前記供給圧力演算手段は、前記サーボバルブに必要な作動油の圧力と前記油圧シリンダに必要な作動油の圧力の合計値として、前記油圧源から供給する作動油の供給圧力の目標値を演算する材料試験機。

【請求項7】

油圧シリンダと、サーボバルブと、交流電源を供給されることにより回転するモータにより駆動するポンプの作用により、前記油圧シリンダに対して前記サーボバルブを介して作動油を供給する油圧源と、を備え、供試体に対して試験周波数で振動を付与することにより、前記供試体に対して疲労試験を実行する材料試験機の油圧調整方法であって、

予備試験において変位検出器が検出した前記油圧シリンダのシリンダロッドのストロークから、モータ電源周波数ごとの油圧シリンダの最大速度を計算する第1の速度計算工程と、

前記第1の速度計算工程の結果を利用して、試験周波数ごとの油圧シリンダの最大速度を計算する第2の速度計算工程と、

予備試験において前記試験力検出器により検出した試験力の最大値と、その時に前記油圧源から供給された作動油の供給圧力に基づいて、前記油圧シリンダのピストンの受圧面積を決定する受圧面積決定工程と、

を含む予備試験データ処理工程と、

前記第1の速度計算工程、第2の速度計算工程および受圧面積決定工程の結果を利用して、試験中の前記試験周波数と、試験中の前記油圧シリンダにより前記供試体に対して付与する試験力の最大値と、試験中の油圧シリンダの振幅とに基づいて、前記油圧源から供給する作動油の供給圧力の目標値およびモータ電源周波数の最小値を演算する制御値演算工程と、

を備える材料試験機の油圧調整方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−68492(P2013−68492A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206706(P2011−206706)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]