材料試験機

【課題】 ユーザーに対して、より適切な部品交換時期を提示することができる材料試験機を提供する。

【解決手段】 この油圧クランプ50の油圧回路は、油圧クランプ50専用の油圧源ユニット38と、油圧源ユニット38から油圧クランプ50へオイル(作動油)を供給する管路45内の圧力変動を検知する圧力スイッチ46とを備える。油圧源ユニット38には、この材料試験機全体の動作を制御するための制御装置35が接続され、オペレータが、制御装置35を介して接続されたクランプスイッチ39を操作することにより、油圧クランプ50のクランプ−アンクランプ状態を切り換えることができるように構成されている。

【解決手段】 この油圧クランプ50の油圧回路は、油圧クランプ50専用の油圧源ユニット38と、油圧源ユニット38から油圧クランプ50へオイル(作動油)を供給する管路45内の圧力変動を検知する圧力スイッチ46とを備える。油圧源ユニット38には、この材料試験機全体の動作を制御するための制御装置35が接続され、オペレータが、制御装置35を介して接続されたクランプスイッチ39を操作することにより、油圧クランプ50のクランプ−アンクランプ状態を切り換えることができるように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、支柱に対して昇降可能なクロスヘッドを備える材料試験機に関する。

【背景技術】

【0002】

従来より、昇降用シリンダの伸縮により、基台に立設された支柱に沿ってクロスヘッドを昇降させ、基台とクロスヘッドの間に設置された試験体に試験力を与えることにより、引張試験、圧縮試験および疲労試験等を行う材料試験機が知られている(例えば特許文献1および特許文献2参照)。このような材料試験機においては、クロスヘッドを所定の高さ位置に固定するための油圧クランプ等のクランプ手段がクロスヘッドに配設されており、試験中においては、この油圧クランプに油圧源から圧油を供給して加圧することにより、クロスヘッドを支柱に固定し、試験体の大きさに応じてクロスヘッドの高さ位置を調整するときには、油圧クランプ内の圧油を抜いて圧力を解放し、昇降用シリンダの伸縮によりクロスヘッドを支柱に沿って昇降可能としている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−210887号公報

【特許文献2】実用新案登録第3134723号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、このようなクランプ手段を有する材料試験機においては、クロスヘッドの支柱への固定と固定解除とを繰り返すときに、クランプ手段の構成部品に繰り返し応力がかかり、構成部品の疲労破壊が生じる場合がある。

【0005】

例えば、油圧クランプは、特許文献1に記載されているように、油圧クランプのクランプロッドをクロスヘッドの貫通孔に配設し、クランプロッドの端部に形成されたねじ部にナットを締結することでクロスヘッドに装着されている。このため、クランプロッドは、クロスヘッドの支柱への固定時には、油圧クランプのクランプシリンダへの圧油の流入により、クランプロッドの軸方向に引っ張られることなる。そして、クロスヘッドの固定と固定解除を繰り返すと、クランプロッドの端部に形成されたボルト−ナット締結体に繰り返し応力が作用することになり、クランプロッドへの荷重の大きさが弾性限度内であっても、クランプロッドのねじ部で疲労破壊が起きることがある。

【0006】

このような疲労破壊による事故を未然に防止するために、該当する部品を定期的に交換することが考えられるが、この種の材料試験機では、ユーザー間で使用頻度や試験条件等の使用の状況に大きな差がある。実際の疲労破壊は、個々の材料試験機の使用実績に依存する現象であり、設計側が設定した設計条件に基づいて使用年数を指標に部品交換時期を定めると、使用頻度の低いユーザーにとっては、まだ十分に使用に耐えうる部品であっても、早期に廃却することになり不経済となる。

【0007】

また、安全性を重視するあまり過大な安全率を設定して装置設計を行うと、装置の巨大化や冗長化の問題も生じる。そして、装置の巨大化等により装置の操作性が損なわれる場合もある。

【0008】

この発明は上記課題を解決するためになされたものであり、ユーザーに対して、より適切な部品交換時期を提示することができる材料試験機を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、基台に立設された支柱に沿って昇降するクロスヘッドと、前記基台と前記クロスヘッドとの間に設置される試験体に試験力を負荷する負荷アクチュエータと、前記クロスヘッドを昇降させる昇降用シリンダと、前記クロスヘッドに配設され、前記クロスヘッドを任意の高さ位置で前記支柱に固定する固定手段と、前記固定手段による前記クロスヘッドの固定/固定解除動作の繰り返し回数を計測するカウント手段と、を備えることを特徴とする。

【0010】

請求項2に記載の発明は、請求項1に記載の発明において、前記カウント手段により計測した前記繰り返し回数が、前記固定手段の構成部品の疲労寿命に基づいて定められた使用上限回数に到達したことを警告する警告手段を備える。

【0011】

請求項3に記載の発明は、請求項2に記載の発明において、前記疲労寿命は、前記固定手段の構成部品について行った疲労試験の結果から予め作成しておいたS−N線図と、前記クロスヘッドの固定/固定解除動作時に前記固定手段の構成部品に生じる応力変動から得られる応力振幅と、から推定される。

【0012】

請求項4に記載の発明は、請求項2または請求項3に記載の発明において、前記固定手段は、油圧源からの圧油により作動する油圧クランプであり、前記構成部品は、前記クロスヘッドを貫通して配設されるクランプロッドである。

【発明の効果】

【0013】

請求項1に記載の発明によれば、固定手段によるクロスヘッドの固定/固定解除動作の繰り返し回数を計測するカウント手段を備えることから、ユーザーは、カウント手段の計測回数の確認により、繰り返し応力を受ける部品の使用頻度から、部品の交換時期を把握することが可能となる。

【0014】

請求項2に記載の発明によれば、カウント手段により計測した前記繰り返し回数が、固定手段の構成部品の疲労寿命に基づいて定められた使用上限回数に到達したことを警告する警告手段を備えることから、装置の突然の使用停止を予防することができる。

【0015】

請求項3に記載の発明によれば、疲労寿命は、固定手段の構成部品について行った疲労試験の結果から予め作成しておいたS−N線図と、クロスヘッドの固定/固定解除動作時に固定手段の構成部品に生じる応力変動から得られる応力振幅と、から推定されることから、過大な安全率を設定することなく装置設計を行うことができ、装置の冗長性を低減することが可能となる。

【0016】

請求項4に記載の発明によれば、クランプロッドの疲労寿命を予測して、クランプロッドの疲労破壊を予防することが可能となる。

【図面の簡単な説明】

【0017】

【図1】この発明に係る材料試験機の正面図である。

【図2】この発明に係る材料試験機の側面図である。

【図3】クロスヘッド24に配設された油圧クランプ50の概略断面図である。

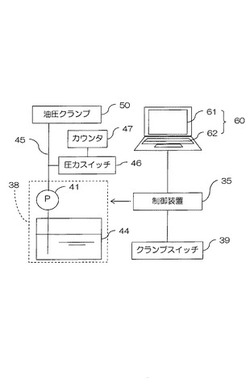

【図4】油圧クランプ50の油圧回路の概要図である。

【図5】クランプロッド53のS−N線図である。

【発明を実施するための形態】

【0018】

この発明の実施の形態を、図面に基づいて説明する。図1は、この発明に係る材料試験機の正面図であり、図2は、その側面図である。

【0019】

この材料試験機は、基台21上に立設された一対の支柱22と、支柱に沿って昇降するクロスヘッド24と、試験体の大きさに応じてクロスヘッド24を昇降させる一対の昇降用シリンダ23とを備える。クロスヘッド24には、基台21とクロスヘッド24の間に配置される試験体に試験力を負荷するための負荷アクチュエータ25と、試験体を上側から押圧する圧盤28と、クロスヘッド24を任意の高さ位置で支柱21に固定する固定手段としての油圧クランプ50とが配設される。

【0020】

クロスヘッド24の上部に配設される負荷アクチュエータ25は、図示を省略した油圧源からの圧油により駆動する油圧シリンダであり、この油圧シリンダのピストンロッドは、クロスヘッド24を貫通して圧盤28に連結されている。圧縮試験が行われるときには、基台21に設置された試験体は、負荷アクチュエータ25の駆動により、圧盤28と基台21とでその上下端部を押圧される。また、ピストンロッドに上つかみ具を連結し、基台21に下つかみ具を配設した場合には、負荷アクチュエータ25の駆動により、上つかみ具と下つかみ具とでその上下端部を把持された試験体に引張荷重を負荷する引張試験を行うことも可能である。なお、負荷アクチュエータ25は油圧シリンダに限定されるものではなく、空圧シリンダ、電磁力式負荷アクチュエータ等であってもよい。

【0021】

昇降用シリンダ23は、支柱22よりも外側に立設され、昇降用シリンダ23内に圧油が供給されると伸張し、昇降用シリンダ23内から圧油が排出されると収縮する油圧式の単動シリンダである。クロスヘッド24は一対の昇降用シリンダ23に接続されており、昇降用シリンダ23の伸縮により支柱22に沿って昇降する。

【0022】

図3は、クロスヘッド24に配設された油圧クランプ50の概略断面図である。

【0023】

油圧クランプ50は、クランプシリンダ51とラム52とクランプロッド53とから構成され、図1および図2に示すように、クロスヘッ24における支柱22と接続されている部分と昇降用シリンダ23に接続されている部分との間に4個づつ、計8個が配設されている。

【0024】

クランプシリンダ51とラム52とは、クロスヘッド24の貫通孔に挿入されたクランプロッド53により接続される。クランプロッド53は、両端に雄ねじ溝が切られた、いわゆる植込みボルトであり、雄ねじ溝が切られたねじ部58に座金54を挟んでナット55を締結することにより、油圧シリンダ50をクロスヘッド24に配設している。なお、クランプロッド53のねじ部58に締結されるナット55には、溝に割ピンを差し込んで緩みを防止する溝つきナットを採用している。

【0025】

クランプシリンダ51には、クランプシリンダ51内に圧油を供給するための流路56が形成されている。そして、図3に破線で示すようにクランプシリンダ51とラム52との間には圧油を封入する封入部が形成される。

【0026】

図4は、油圧クランプ50の油圧回路の概要図である。

【0027】

この油圧クランプ50の油圧回路は、油圧クランプ50専用の油圧源ユニット38と、油圧源ユニット38から油圧クランプ50へオイル(作動油)を供給する管路45内の圧力変動を検知する圧力スイッチ46とを備える。油圧源ユニット38には、この材料試験機全体の動作を制御するための制御装置35が接続され、オペレータが、制御装置35を介して接続されたクランプスイッチ39を操作することにより、油圧クランプ50のクランプ−アンクランプ状態を切り換えることができるように構成されている。

【0028】

また、制御装置35には、試験の状態等を表示する表示部61とオペレータにより試験実行等の指令を入力するための入力部62を備えたパーソナルコンピュータ60が接続されている。

【0029】

油圧源ユニット38は、オイルを貯留するオイルタンク44と、図示を省略したモータの駆動によりオイルタンク44に貯留されたオイルを油圧クランプ50に供給するためのポンプ41とを備える。油圧クランプ50は、上述した流路56に接続された管路45を介して、ポンプ41により圧送される圧油の供給を受ける。

【0030】

管路45に配設された圧力スイッチ46には、表示付のカウンタ47が接続されており、このカウンタ47は、圧力スイッチ46の圧力変動検出回数を積算して表示する。なお、カウンタ47は、この発明におけるカウント手段として機能する。

【0031】

このような材料試験機では、試験時においては油圧クランプ50をクランプ状態にし、クロスヘッド24を支柱22に固定する。一方、試験前や試験後に試験体の大きさに応じてクロスヘッド24を移動させるときには、油圧クランプ50をアンクランプ状態にしてクロスヘッド24の支柱22への固定を解除して、昇降用シリンダ23の伸縮によりクロスヘッド24を移動可能な状態にする。

【0032】

まず、クロスヘッド24を支柱22に固定するときには、オペレータがクランプスイッチ39を油圧クランプ50がクランプ状態となるように操作する。クランプスイッチ39が操作されると、制御装置35を介して制御信号が油圧源ユニット38に送られ、ポンプ41の作動によりオイルタンク44に貯留されたオイルが、管路45を介して油圧クランプ50に圧送される。このとき、圧力スイッチ46が、管路45内で油圧クランプ50をクランプ状態とするのに必要な圧油の供給に相当する圧力変動があったこと、すなわち、設定圧力値を超える圧力を検知すると、その検知信号がカウンタ47に送られ、カウンタ47のカウント数が1つ増える。圧油は、クランプシリンダ51の流路56からクランプシリンダ51とラム52との間の封入部(図3の破線部参照)に流入し、これにより、クランプシリンダ51はクロスヘッド24側に押圧される。油圧クランプ50は、このような圧力による締付力の作用により、クロスヘッド24を支柱22に固定している。

【0033】

次に、クロスヘッド24を移動させるときには、オペレータがクランプスイッチ39を油圧クランプ50がアンクランプ状態となるように操作する。クランプスイッチ39が操作されると、制御装置35を介して制御信号が油圧源ユニット38に送られ、油圧クランプ50のクランプシリンダ51とラム52との間に封入された圧油が、流路56および管路45を介してオイルタンク44に排出される。そうすると、クランプシリンダ51によるクロスヘッド24側への押圧力が解除され、クロスヘッド24の支柱22への固定が解除される。なお、このとき管路45の圧力は、オイルタンク44のタンク圧まで下がっている。これにより、オペレータは昇降用シリンダ23を昇降させることにより、クロスヘッド24を所望の高さ位置まで移動させることができるようになる。

【0034】

このようにクロスヘッド24の支柱22への固定と固定解除を繰り返す動作においては、油圧クランプ50のクランプロッド53に繰り返し応力(主に軸方向の引張荷重)がかかり、特に、クランプロッド53のねじ部58とボルト55との締結部分への応力集中が疲労破壊の要因となる。材料試験機の安全な使用のためには、クランプロッド53が疲労破断する前にクランプロッド53を交換することが求められるが、この実施形態の材料試験機では、クランプロッド53に繰り返し応力がかかる回数を、油圧クランプ50によるクランプ時の圧力変動を検出することによりカウンタ47で積算している。このため、オペレータは、カウンタ47の積算回数が予め定めたクランプロッド53の使用上限回数を超えていないかを確認することで、クランプロッド53の交換時期の到来を容易に知ることができる。

【0035】

図5は、クランプロッド53のS−N線図である。

【0036】

この実施形態では、クロスヘッド24を支柱22に固定する固定手段として油圧クランプ50を採用していることから、油圧クランプ50の構成部品のうち、クロスヘッド24の固定/固定解除動作により繰り返し応力を受けるクランプロッド53の疲労寿命をS−N線図から推定し、その疲労寿命に基づいてクランプロッド53の使用限度回数を定めている。

【0037】

S−N線図は、クランプロッド53にナット55を締結したボルト−ナット締結体を試験体とする疲労試験を予め行った試験結果から作成される。なお、図5に示すS−N線図は、油圧クランプ50の構成部品の選定における利用性の観点から、応力が集中するクランプロッド53のねじ部58の加工方法やねじ溝のピッチが異なるものを試験体とし、これらの試験体に所定の応力を繰り返し与えた結果をグラフ上にプロットして作成している。なお、S−N線図中、黒菱形と黒四角は同じピッチで加工方法が異なる。また黒四角と黒三角は加工方法が同じで、ネジピッチが異なる。

【0038】

クランプロッド53の疲労寿命は、クロスヘッド24の固定/固定解除動作時にクランプロッド53に生じる応力変動を応力計等で計測し、その応力変動から得られた応力振幅を、予め作成しておいたS−N線図に当てはめることにより推定する。例えば、実際のクランプロッド53の応力振幅が250MPaであったとすると、図5のS−N線図でこれに対応する繰り返し数はおおよそ6000回となる。そして、この6000回を、この材料試験機でクロスヘッド24の固定/固定解除動作を繰り返すとクランプロッド53が疲労破断する回数、すなわち、クランプロッド53の疲労寿命と推定する。加工方法やピッチによる疲労寿命の差が大きく生じる場合、それぞれの疲労寿命を推定する。

【0039】

クランプロッド53の使用上限回数は、クランプロッド53が疲労破断する前のクランプロッド53の交換時期を示すものでもあることから、疲労寿命に到達するまでに十分に余裕がある疲労寿命を超えない回数でなければならない。このため、推定した疲労寿命6000回の場合は、十分な余裕をみて、例えば3000回が使用限度回数として定められる。なお、加工方法やピッチによる疲労寿命の差が大きく生じる場合、製品の加工方法、ピッチに応じた推定疲労寿命を採用する。

【0040】

なお、クロスヘッド24の固定手段として空圧式等の他のクランプ機構を採用した場合には、そのクランプ機構の構成部品について疲労試験を行ってS−N線図を作成することにより、その構成部品の疲労寿命を推定し、使用限度回数を定めて部品の交換時期とすればよい。

【0041】

上述した実施形態では、カウンタ47の表示をオペレータが見ることにより、クロスヘッド24の固定/固定解除の繰り返し回数、すなわちクランプロッド53の使用回数が、使用限度回数(例えば3000回)を超えていないかを否かを、オペレータが確認するようにしているが、圧力スイッチ46またはカウンタ47を制御装置35に接続することにより、カウンタ47のカウント数をパーソナルコンピュータ60の表示部61に表示させ、さらには、表示部61に使用限度回数を超えていることを警告する警告表示を行うようにしてもよい。なお、オペレータに使用限度回数を超えたことを警告する警告手段としては、表示部61への警告表示のみならず、警告音を発するなど、他の警告手段を採用することができる。

【0042】

また、カウンタ47をクランプスイッチ39と制御装置35との間に配置して、クランプスイッチ39の操作回数を積算するようにしてもよい。この場合には、クランプスイッチ39のクランプ−アンクランプ切り換え操作の回数が、クランプロッド53へ繰返し応力が与えられた回数と対応する。カウンタ47によりカウントされる対象は、圧力スイッチ46が検出した圧力変動の信号に限定されるものではなく、カウンタ47の配設位置は、クランプスイッチ39から油圧クランプ50までに発生する何らかの変動に基づく信号を検出可能な位置であればよい。

【符号の説明】

【0043】

21 テーブル

22 支柱

23 昇降用シリンダ

24 クロスヘッド

25 負荷アクチュエータ

28 圧盤

35 制御装置

38 油圧源

39 クランプスイッチ

41 ポンプ

42 サーボモータ

44 タンク

45 管路

47 カウンタ

50 油圧クランプ

51 クランプシリンダ

52 ラム

53 クランプロッド

54 座金

55 ナット

56 流路

58 ねじ部

60 パーソナルコンピュータ

61 表示部

62 入力部

【技術分野】

【0001】

この発明は、支柱に対して昇降可能なクロスヘッドを備える材料試験機に関する。

【背景技術】

【0002】

従来より、昇降用シリンダの伸縮により、基台に立設された支柱に沿ってクロスヘッドを昇降させ、基台とクロスヘッドの間に設置された試験体に試験力を与えることにより、引張試験、圧縮試験および疲労試験等を行う材料試験機が知られている(例えば特許文献1および特許文献2参照)。このような材料試験機においては、クロスヘッドを所定の高さ位置に固定するための油圧クランプ等のクランプ手段がクロスヘッドに配設されており、試験中においては、この油圧クランプに油圧源から圧油を供給して加圧することにより、クロスヘッドを支柱に固定し、試験体の大きさに応じてクロスヘッドの高さ位置を調整するときには、油圧クランプ内の圧油を抜いて圧力を解放し、昇降用シリンダの伸縮によりクロスヘッドを支柱に沿って昇降可能としている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−210887号公報

【特許文献2】実用新案登録第3134723号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、このようなクランプ手段を有する材料試験機においては、クロスヘッドの支柱への固定と固定解除とを繰り返すときに、クランプ手段の構成部品に繰り返し応力がかかり、構成部品の疲労破壊が生じる場合がある。

【0005】

例えば、油圧クランプは、特許文献1に記載されているように、油圧クランプのクランプロッドをクロスヘッドの貫通孔に配設し、クランプロッドの端部に形成されたねじ部にナットを締結することでクロスヘッドに装着されている。このため、クランプロッドは、クロスヘッドの支柱への固定時には、油圧クランプのクランプシリンダへの圧油の流入により、クランプロッドの軸方向に引っ張られることなる。そして、クロスヘッドの固定と固定解除を繰り返すと、クランプロッドの端部に形成されたボルト−ナット締結体に繰り返し応力が作用することになり、クランプロッドへの荷重の大きさが弾性限度内であっても、クランプロッドのねじ部で疲労破壊が起きることがある。

【0006】

このような疲労破壊による事故を未然に防止するために、該当する部品を定期的に交換することが考えられるが、この種の材料試験機では、ユーザー間で使用頻度や試験条件等の使用の状況に大きな差がある。実際の疲労破壊は、個々の材料試験機の使用実績に依存する現象であり、設計側が設定した設計条件に基づいて使用年数を指標に部品交換時期を定めると、使用頻度の低いユーザーにとっては、まだ十分に使用に耐えうる部品であっても、早期に廃却することになり不経済となる。

【0007】

また、安全性を重視するあまり過大な安全率を設定して装置設計を行うと、装置の巨大化や冗長化の問題も生じる。そして、装置の巨大化等により装置の操作性が損なわれる場合もある。

【0008】

この発明は上記課題を解決するためになされたものであり、ユーザーに対して、より適切な部品交換時期を提示することができる材料試験機を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、基台に立設された支柱に沿って昇降するクロスヘッドと、前記基台と前記クロスヘッドとの間に設置される試験体に試験力を負荷する負荷アクチュエータと、前記クロスヘッドを昇降させる昇降用シリンダと、前記クロスヘッドに配設され、前記クロスヘッドを任意の高さ位置で前記支柱に固定する固定手段と、前記固定手段による前記クロスヘッドの固定/固定解除動作の繰り返し回数を計測するカウント手段と、を備えることを特徴とする。

【0010】

請求項2に記載の発明は、請求項1に記載の発明において、前記カウント手段により計測した前記繰り返し回数が、前記固定手段の構成部品の疲労寿命に基づいて定められた使用上限回数に到達したことを警告する警告手段を備える。

【0011】

請求項3に記載の発明は、請求項2に記載の発明において、前記疲労寿命は、前記固定手段の構成部品について行った疲労試験の結果から予め作成しておいたS−N線図と、前記クロスヘッドの固定/固定解除動作時に前記固定手段の構成部品に生じる応力変動から得られる応力振幅と、から推定される。

【0012】

請求項4に記載の発明は、請求項2または請求項3に記載の発明において、前記固定手段は、油圧源からの圧油により作動する油圧クランプであり、前記構成部品は、前記クロスヘッドを貫通して配設されるクランプロッドである。

【発明の効果】

【0013】

請求項1に記載の発明によれば、固定手段によるクロスヘッドの固定/固定解除動作の繰り返し回数を計測するカウント手段を備えることから、ユーザーは、カウント手段の計測回数の確認により、繰り返し応力を受ける部品の使用頻度から、部品の交換時期を把握することが可能となる。

【0014】

請求項2に記載の発明によれば、カウント手段により計測した前記繰り返し回数が、固定手段の構成部品の疲労寿命に基づいて定められた使用上限回数に到達したことを警告する警告手段を備えることから、装置の突然の使用停止を予防することができる。

【0015】

請求項3に記載の発明によれば、疲労寿命は、固定手段の構成部品について行った疲労試験の結果から予め作成しておいたS−N線図と、クロスヘッドの固定/固定解除動作時に固定手段の構成部品に生じる応力変動から得られる応力振幅と、から推定されることから、過大な安全率を設定することなく装置設計を行うことができ、装置の冗長性を低減することが可能となる。

【0016】

請求項4に記載の発明によれば、クランプロッドの疲労寿命を予測して、クランプロッドの疲労破壊を予防することが可能となる。

【図面の簡単な説明】

【0017】

【図1】この発明に係る材料試験機の正面図である。

【図2】この発明に係る材料試験機の側面図である。

【図3】クロスヘッド24に配設された油圧クランプ50の概略断面図である。

【図4】油圧クランプ50の油圧回路の概要図である。

【図5】クランプロッド53のS−N線図である。

【発明を実施するための形態】

【0018】

この発明の実施の形態を、図面に基づいて説明する。図1は、この発明に係る材料試験機の正面図であり、図2は、その側面図である。

【0019】

この材料試験機は、基台21上に立設された一対の支柱22と、支柱に沿って昇降するクロスヘッド24と、試験体の大きさに応じてクロスヘッド24を昇降させる一対の昇降用シリンダ23とを備える。クロスヘッド24には、基台21とクロスヘッド24の間に配置される試験体に試験力を負荷するための負荷アクチュエータ25と、試験体を上側から押圧する圧盤28と、クロスヘッド24を任意の高さ位置で支柱21に固定する固定手段としての油圧クランプ50とが配設される。

【0020】

クロスヘッド24の上部に配設される負荷アクチュエータ25は、図示を省略した油圧源からの圧油により駆動する油圧シリンダであり、この油圧シリンダのピストンロッドは、クロスヘッド24を貫通して圧盤28に連結されている。圧縮試験が行われるときには、基台21に設置された試験体は、負荷アクチュエータ25の駆動により、圧盤28と基台21とでその上下端部を押圧される。また、ピストンロッドに上つかみ具を連結し、基台21に下つかみ具を配設した場合には、負荷アクチュエータ25の駆動により、上つかみ具と下つかみ具とでその上下端部を把持された試験体に引張荷重を負荷する引張試験を行うことも可能である。なお、負荷アクチュエータ25は油圧シリンダに限定されるものではなく、空圧シリンダ、電磁力式負荷アクチュエータ等であってもよい。

【0021】

昇降用シリンダ23は、支柱22よりも外側に立設され、昇降用シリンダ23内に圧油が供給されると伸張し、昇降用シリンダ23内から圧油が排出されると収縮する油圧式の単動シリンダである。クロスヘッド24は一対の昇降用シリンダ23に接続されており、昇降用シリンダ23の伸縮により支柱22に沿って昇降する。

【0022】

図3は、クロスヘッド24に配設された油圧クランプ50の概略断面図である。

【0023】

油圧クランプ50は、クランプシリンダ51とラム52とクランプロッド53とから構成され、図1および図2に示すように、クロスヘッ24における支柱22と接続されている部分と昇降用シリンダ23に接続されている部分との間に4個づつ、計8個が配設されている。

【0024】

クランプシリンダ51とラム52とは、クロスヘッド24の貫通孔に挿入されたクランプロッド53により接続される。クランプロッド53は、両端に雄ねじ溝が切られた、いわゆる植込みボルトであり、雄ねじ溝が切られたねじ部58に座金54を挟んでナット55を締結することにより、油圧シリンダ50をクロスヘッド24に配設している。なお、クランプロッド53のねじ部58に締結されるナット55には、溝に割ピンを差し込んで緩みを防止する溝つきナットを採用している。

【0025】

クランプシリンダ51には、クランプシリンダ51内に圧油を供給するための流路56が形成されている。そして、図3に破線で示すようにクランプシリンダ51とラム52との間には圧油を封入する封入部が形成される。

【0026】

図4は、油圧クランプ50の油圧回路の概要図である。

【0027】

この油圧クランプ50の油圧回路は、油圧クランプ50専用の油圧源ユニット38と、油圧源ユニット38から油圧クランプ50へオイル(作動油)を供給する管路45内の圧力変動を検知する圧力スイッチ46とを備える。油圧源ユニット38には、この材料試験機全体の動作を制御するための制御装置35が接続され、オペレータが、制御装置35を介して接続されたクランプスイッチ39を操作することにより、油圧クランプ50のクランプ−アンクランプ状態を切り換えることができるように構成されている。

【0028】

また、制御装置35には、試験の状態等を表示する表示部61とオペレータにより試験実行等の指令を入力するための入力部62を備えたパーソナルコンピュータ60が接続されている。

【0029】

油圧源ユニット38は、オイルを貯留するオイルタンク44と、図示を省略したモータの駆動によりオイルタンク44に貯留されたオイルを油圧クランプ50に供給するためのポンプ41とを備える。油圧クランプ50は、上述した流路56に接続された管路45を介して、ポンプ41により圧送される圧油の供給を受ける。

【0030】

管路45に配設された圧力スイッチ46には、表示付のカウンタ47が接続されており、このカウンタ47は、圧力スイッチ46の圧力変動検出回数を積算して表示する。なお、カウンタ47は、この発明におけるカウント手段として機能する。

【0031】

このような材料試験機では、試験時においては油圧クランプ50をクランプ状態にし、クロスヘッド24を支柱22に固定する。一方、試験前や試験後に試験体の大きさに応じてクロスヘッド24を移動させるときには、油圧クランプ50をアンクランプ状態にしてクロスヘッド24の支柱22への固定を解除して、昇降用シリンダ23の伸縮によりクロスヘッド24を移動可能な状態にする。

【0032】

まず、クロスヘッド24を支柱22に固定するときには、オペレータがクランプスイッチ39を油圧クランプ50がクランプ状態となるように操作する。クランプスイッチ39が操作されると、制御装置35を介して制御信号が油圧源ユニット38に送られ、ポンプ41の作動によりオイルタンク44に貯留されたオイルが、管路45を介して油圧クランプ50に圧送される。このとき、圧力スイッチ46が、管路45内で油圧クランプ50をクランプ状態とするのに必要な圧油の供給に相当する圧力変動があったこと、すなわち、設定圧力値を超える圧力を検知すると、その検知信号がカウンタ47に送られ、カウンタ47のカウント数が1つ増える。圧油は、クランプシリンダ51の流路56からクランプシリンダ51とラム52との間の封入部(図3の破線部参照)に流入し、これにより、クランプシリンダ51はクロスヘッド24側に押圧される。油圧クランプ50は、このような圧力による締付力の作用により、クロスヘッド24を支柱22に固定している。

【0033】

次に、クロスヘッド24を移動させるときには、オペレータがクランプスイッチ39を油圧クランプ50がアンクランプ状態となるように操作する。クランプスイッチ39が操作されると、制御装置35を介して制御信号が油圧源ユニット38に送られ、油圧クランプ50のクランプシリンダ51とラム52との間に封入された圧油が、流路56および管路45を介してオイルタンク44に排出される。そうすると、クランプシリンダ51によるクロスヘッド24側への押圧力が解除され、クロスヘッド24の支柱22への固定が解除される。なお、このとき管路45の圧力は、オイルタンク44のタンク圧まで下がっている。これにより、オペレータは昇降用シリンダ23を昇降させることにより、クロスヘッド24を所望の高さ位置まで移動させることができるようになる。

【0034】

このようにクロスヘッド24の支柱22への固定と固定解除を繰り返す動作においては、油圧クランプ50のクランプロッド53に繰り返し応力(主に軸方向の引張荷重)がかかり、特に、クランプロッド53のねじ部58とボルト55との締結部分への応力集中が疲労破壊の要因となる。材料試験機の安全な使用のためには、クランプロッド53が疲労破断する前にクランプロッド53を交換することが求められるが、この実施形態の材料試験機では、クランプロッド53に繰り返し応力がかかる回数を、油圧クランプ50によるクランプ時の圧力変動を検出することによりカウンタ47で積算している。このため、オペレータは、カウンタ47の積算回数が予め定めたクランプロッド53の使用上限回数を超えていないかを確認することで、クランプロッド53の交換時期の到来を容易に知ることができる。

【0035】

図5は、クランプロッド53のS−N線図である。

【0036】

この実施形態では、クロスヘッド24を支柱22に固定する固定手段として油圧クランプ50を採用していることから、油圧クランプ50の構成部品のうち、クロスヘッド24の固定/固定解除動作により繰り返し応力を受けるクランプロッド53の疲労寿命をS−N線図から推定し、その疲労寿命に基づいてクランプロッド53の使用限度回数を定めている。

【0037】

S−N線図は、クランプロッド53にナット55を締結したボルト−ナット締結体を試験体とする疲労試験を予め行った試験結果から作成される。なお、図5に示すS−N線図は、油圧クランプ50の構成部品の選定における利用性の観点から、応力が集中するクランプロッド53のねじ部58の加工方法やねじ溝のピッチが異なるものを試験体とし、これらの試験体に所定の応力を繰り返し与えた結果をグラフ上にプロットして作成している。なお、S−N線図中、黒菱形と黒四角は同じピッチで加工方法が異なる。また黒四角と黒三角は加工方法が同じで、ネジピッチが異なる。

【0038】

クランプロッド53の疲労寿命は、クロスヘッド24の固定/固定解除動作時にクランプロッド53に生じる応力変動を応力計等で計測し、その応力変動から得られた応力振幅を、予め作成しておいたS−N線図に当てはめることにより推定する。例えば、実際のクランプロッド53の応力振幅が250MPaであったとすると、図5のS−N線図でこれに対応する繰り返し数はおおよそ6000回となる。そして、この6000回を、この材料試験機でクロスヘッド24の固定/固定解除動作を繰り返すとクランプロッド53が疲労破断する回数、すなわち、クランプロッド53の疲労寿命と推定する。加工方法やピッチによる疲労寿命の差が大きく生じる場合、それぞれの疲労寿命を推定する。

【0039】

クランプロッド53の使用上限回数は、クランプロッド53が疲労破断する前のクランプロッド53の交換時期を示すものでもあることから、疲労寿命に到達するまでに十分に余裕がある疲労寿命を超えない回数でなければならない。このため、推定した疲労寿命6000回の場合は、十分な余裕をみて、例えば3000回が使用限度回数として定められる。なお、加工方法やピッチによる疲労寿命の差が大きく生じる場合、製品の加工方法、ピッチに応じた推定疲労寿命を採用する。

【0040】

なお、クロスヘッド24の固定手段として空圧式等の他のクランプ機構を採用した場合には、そのクランプ機構の構成部品について疲労試験を行ってS−N線図を作成することにより、その構成部品の疲労寿命を推定し、使用限度回数を定めて部品の交換時期とすればよい。

【0041】

上述した実施形態では、カウンタ47の表示をオペレータが見ることにより、クロスヘッド24の固定/固定解除の繰り返し回数、すなわちクランプロッド53の使用回数が、使用限度回数(例えば3000回)を超えていないかを否かを、オペレータが確認するようにしているが、圧力スイッチ46またはカウンタ47を制御装置35に接続することにより、カウンタ47のカウント数をパーソナルコンピュータ60の表示部61に表示させ、さらには、表示部61に使用限度回数を超えていることを警告する警告表示を行うようにしてもよい。なお、オペレータに使用限度回数を超えたことを警告する警告手段としては、表示部61への警告表示のみならず、警告音を発するなど、他の警告手段を採用することができる。

【0042】

また、カウンタ47をクランプスイッチ39と制御装置35との間に配置して、クランプスイッチ39の操作回数を積算するようにしてもよい。この場合には、クランプスイッチ39のクランプ−アンクランプ切り換え操作の回数が、クランプロッド53へ繰返し応力が与えられた回数と対応する。カウンタ47によりカウントされる対象は、圧力スイッチ46が検出した圧力変動の信号に限定されるものではなく、カウンタ47の配設位置は、クランプスイッチ39から油圧クランプ50までに発生する何らかの変動に基づく信号を検出可能な位置であればよい。

【符号の説明】

【0043】

21 テーブル

22 支柱

23 昇降用シリンダ

24 クロスヘッド

25 負荷アクチュエータ

28 圧盤

35 制御装置

38 油圧源

39 クランプスイッチ

41 ポンプ

42 サーボモータ

44 タンク

45 管路

47 カウンタ

50 油圧クランプ

51 クランプシリンダ

52 ラム

53 クランプロッド

54 座金

55 ナット

56 流路

58 ねじ部

60 パーソナルコンピュータ

61 表示部

62 入力部

【特許請求の範囲】

【請求項1】

基台に立設された支柱に沿って昇降するクロスヘッドと、

前記基台と前記クロスヘッドとの間に設置される試験体に試験力を負荷する負荷アクチュエータと、

前記クロスヘッドを昇降させる昇降用シリンダと、

前記クロスヘッドに配設され、前記クロスヘッドを任意の高さ位置で前記支柱に固定する固定手段と、

前記固定手段による前記クロスヘッドの固定/固定解除動作の繰り返し回数を計測するカウント手段と、

を備えることを特徴とする材料試験機。

【請求項2】

請求項1に記載の材料試験機において、

前記カウント手段により計測した前記繰り返し回数が、前記固定手段の構成部品の疲労寿命に基づいて定められた使用上限回数に到達したことを警告する警告手段を備える材料試験機。

【請求項3】

請求項2に記載の材料試験機において、

前記疲労寿命は、前記固定手段の構成部品について行った疲労試験の結果から予め作成しておいたS−N線図と、前記クロスヘッドの固定/固定解除動作時に前記固定手段の構成部品に生じる応力変動から得られる応力振幅と、から推定される材料試験機。

【請求項4】

請求項2または請求項3に記載の材料試験機において、

前記固定手段は、油圧源からの圧油により作動する油圧クランプであり、

前記構成部品は、前記クロスヘッドを貫通して配設されるクランプロッドである材料試験機。

【請求項1】

基台に立設された支柱に沿って昇降するクロスヘッドと、

前記基台と前記クロスヘッドとの間に設置される試験体に試験力を負荷する負荷アクチュエータと、

前記クロスヘッドを昇降させる昇降用シリンダと、

前記クロスヘッドに配設され、前記クロスヘッドを任意の高さ位置で前記支柱に固定する固定手段と、

前記固定手段による前記クロスヘッドの固定/固定解除動作の繰り返し回数を計測するカウント手段と、

を備えることを特徴とする材料試験機。

【請求項2】

請求項1に記載の材料試験機において、

前記カウント手段により計測した前記繰り返し回数が、前記固定手段の構成部品の疲労寿命に基づいて定められた使用上限回数に到達したことを警告する警告手段を備える材料試験機。

【請求項3】

請求項2に記載の材料試験機において、

前記疲労寿命は、前記固定手段の構成部品について行った疲労試験の結果から予め作成しておいたS−N線図と、前記クロスヘッドの固定/固定解除動作時に前記固定手段の構成部品に生じる応力変動から得られる応力振幅と、から推定される材料試験機。

【請求項4】

請求項2または請求項3に記載の材料試験機において、

前記固定手段は、油圧源からの圧油により作動する油圧クランプであり、

前記構成部品は、前記クロスヘッドを貫通して配設されるクランプロッドである材料試験機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−57611(P2013−57611A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196732(P2011−196732)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]