材料試験片及びその製造方法

【課題】本発明は試験片に設けられた空隙内だけの環境雰囲気を制御することで様々な環境雰囲気下での材料の特性を測定することが可能であり、大きな負担を要することなく、構造材料の機械的強度特性や耐環境特性を特有の、さらには過酷な環境下で行なうのと同様な結果を通常の環境下でも評価試験が行えるようにした試験片とその製造方法を提供する。

【解決手段】試験片は、その内部に形成した微細空隙内に環境構成流体を封じ込めたことを特徴とする構成を採用した。

【解決手段】試験片は、その内部に形成した微細空隙内に環境構成流体を封じ込めたことを特徴とする構成を採用した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属、合金、セラミックス、樹脂等の各種材料の特殊な環境下での材料の特性を調べるための試験方法に使用する試験片及びその製造方法に関するものである。

【背景技術】

【0002】

新しい材料が開発された場合、または既存の材料であっても特殊な環境下で用いられる場合には、その特有の環境雰囲気下での材料の特性を正確に評価することは不可欠である。特に、高度な機械的強度特性や耐環境特性が要求される構造材料である場合には、様々な条件での環境下において優れた特性を有することが求められ、たとえば、その部材の目的、用途、種類に応じて引張特性、疲労特性、疲労亀裂進展特性、クリープ特性、破壊靭性特性、衝撃特性等の機械的強度特性だけでなく、耐酸性、耐アルカリ性、耐酸化性、耐腐食性等の耐環境特性も優れていることが求められる。しかも、構造用材料に対してはこれらの特性は常温や常圧というような温和な環境だけではなく、高温から低温、あるいは高圧から低圧、さらには酸性やアルカリ性等の過酷な環境においても同様に優れた特性を有することが求められる。このため、特有の、そして様々な条件下の環境雰囲気下での材料特性の評価が是非とも必要になる。

【0003】

従来では、特許文献1〜4に示すように、材料の機械的強度特性や耐環境特性の試験を過酷な環境下で行なうに際しては、試験片を温度や圧力が任意に調整できる密閉された空間内に試験装置を設置し、その空間に特殊な環境を構成する流体(例えば、高圧ガス、高圧液、高温ガス、高温液など、これらを総称して環境構成流体という。)を外部から送り込み、試験を行うことしかできなかった。

【0004】

このような方法では、測定に必要な環境を創出して保持するために多大な設備と費用を必要とするだけでなく試験のための荷重や試薬を正確に付与することが難しく、環境によっては未だ有効なデータを得る方法として確立されていないのが実情である。

【特許文献1】: 特開平09−196844号公報

【特許文献2】: 特開2004−132752号公報

【特許文献3】: 特開2001−208675号公報

【特許文献4】: 特開2004−077230号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、上記のとおりの背景から、大きな負担を要することなく、構造材料の機械的強度特性や耐環境特性を特有の、さらには過酷な環境下で行なうのと同様な結果を通常の環境下でも評価試験が行えるようにした試験片とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本第一の発明の試験片は、その内部に形成した微細空隙内に環境構成流体を封じ込めたことを特徴とする構成を採用した。

【0007】

本第二発明は、前記第1発明の材料試験片に環境構成流体を封じ込める方法において、前記微細空隙に繋がるチューブ内に可塑性材を前記チューブ内に流通路を形成する形で入れておき、次に、外部の環境構成流体供給構造の供給口と前記チューブ入口を接続し、前記微細空隙内に環境構成流体を注入し、前記入口と供給口との接続状態を維持したまま、前記チューブを加圧塑性材と共に圧迫変形してチューブ内を前記可塑性金属体にて密封し、この密封箇所より入口側を切断して、環境構成流体供給構造と分離することを特徴とする構成を採用した。

【0008】

本第三発明は、前記第1発明の材料試験片に環境構成流体を封じ込める方法において、前記微細空隙に繋がるチューブ内に熱溶融性材を流通路を形成する形で入れておき、次に、外部の環境構成流体供給構造の供給口と前記チューブ入口を接続し、前記微細空隙内に環境構成流体を注入し、前記入口と供給口との接続状態を維持したまま、前記チューブを加熱して熱溶融性材を溶融して、チューブ内をこの熱溶融性材にて密封し、この密封箇所より入口側を切断して、環境構成流体供給構造と分離することを特徴とする構成を採用した。

【0009】

前記第二、第三の発明において、試験片を冷却した状態で環境構成流体を注入し、密封後に常温に戻すことにより前記微細空隙内の流体圧力を高めたことを特徴とする構成を採用した。

【発明の効果】

【0010】

本第一発明により、試験片には所望の環境条件を構成する流体が封入されているので、従来より一般に使用されている状態での試験装置を使用して各種試験を行っても、特殊環境下で行ったのと同様の評価を行うことが出来た。

【0011】

本第二発明により、所望の環境構成流体を試験片内に詰めるに当たり、圧力などの条件をその供給構造により設定した条件で封じ込めることができた。

また、その封入に当たり、熱を使用しないので、熱にて変性するような特殊な環境構成流体を封じ込めることができた。

【0012】

本第三発明により、所望の環境構成流体を試験片内に詰めるに当たり、圧力などの条件をその供給構造により設定した条件で封じ込めることができた。

【発明を実施するための最良の形態】

【0013】

本発明は、上記のとおりの特徴を有するものであって、以下にその実施の形態について説明する。

【実施例1】

【0014】

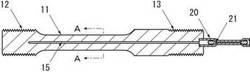

図1は本発明の一例である棒状引張試験片を示す縦断側面図である。

試験片(11)は、引張試験機に取り付けるための上下ネジ部(12)(13)が形成してあり、その中心には、微細なパイプ状の空隙(15)が形成してある。

この空隙(15)の下端は、チューブ(20)が密封接続してあり、このチューブ(20)内は加圧塑性材の一例である金属棒(21)が詰められた状態となっている。

このようにして、前記空隙(15)内に封じ込めた環境構成流体、例えば高圧水素ガス、高圧ガスや高圧水などの高圧液体を、設定した圧力のままで封じ込めてある。

【0015】

このように環境構成流体を試験片(11)に封じ込める方法を、図3、図4、図5を参照して説明する。

図3に示すように試験片(11)に一端を接続したチューブ(20)内に、その内径より小さい小径の金属棒(21)を入れておく。

次に、このチューブ(20)の遊端に、管継手(250)の袋ナット(250b)を通して、そのジョイント(250c)を固定する。

前記管継手(250)のコネクタ(250a)は、図10、図11に示す環境構成流体の供給構造のメイン流路(201)の先端に固定してある。

このようにして、前記チューブ(20)を管継手(250)を介して、環境構成流体の供給構造に接続し、所望の環境構成流体を前記空隙(15)に送り込む。

所望の状態になったら、図5に示すように圧迫機(25)により、チュープ(20)と金属棒(21)とを共に圧迫して封じ込める。

その後、管継手(250)を解除(図5の状態)し、前記チューブ(20)の余分な箇所を切り捨てれば、図1に示す試験片(11)が得られる。

なお、環境構成流体の圧力などの条件によっては、軟質なチューブ(20)を使用できる場合があるが、このような場合は、図6に示すように金属棒(21)を使用せずに、チューブ(20)の塑性変形(20‘)のみで、封じ込めることができる。

【実施例2】

【0016】

本実施例は、チューブ(30)を熱溶融性材の一例である溶融金属棒(31)にて封じ込めた例である。

この封じ込め方法を以下に説明する。

Uの字状の一端を空隙(15)に接続したチューブ(30)ないに、このチューブ(30)より小径の溶融金属棒(31)を入れ、その他端を管継手(250)を介して環境構成流体の供給構造に接続する。

所定の状態になるまで環境構成流体を供給したら、前記チューブ(30)の屈曲部分をバーナ(35)にて加熱して前記溶融金属棒(31)を溶融し、この屈曲部分に流して冷やし、当該部分を封止する。

その他の点は、前記実施例1と同様なので説明を省略する。

なお、図10に示す例では、溶融金属棒(31)の溶融時の試験片(11)の傾斜角度を30°程度にしたが、この傾斜角を75°程度にして溶融すると、図11に示すように、空隙(15)の一部にまで金属(31)を流し込むことができ、チューブ(30)の試験片(11)から突出している部分をほとんど切除しても、封じ込めを十分行えた。

この傾斜角については、30°から80°程度の範囲で設定するのが良い。

また、溶融状態の粘性が空隙(15)の奥にまで流れ込まない程度であるなら、傾斜角を90°にして作業することも可能である。

また、加熱手段は、バーナに限らず、熱風機、電熱器などが適宜使用可能である。

【実施例3】

【0017】

本実施例は、前記両実施例において使用した環境構成流体(高圧ガス)の供給構造の例を示す。

前記環境流体の供給構造は、ガスボンベ(202)と前記管継手(250)と、これらを繋ぐメイン流路(201)とより構成されている。

前記メイン流路(201)には、余剰ガス排気管(204)が分岐されている。

また、配管内の気体を置換するための真空タンク(208)へ繋がる流路も分岐され、いずれの分岐流路にも、開閉弁(205)(207)が設けてある。

また、メイン流路(201)中の前記分岐箇所の上手と下手にも開閉弁(203)(206)が設けてある。

下手側の開閉弁(206)は、その近くに設けた圧力センサー(209)による圧力測定の結果が、急速な減圧を示したとき、自動的に閉止するように設定してある。

この圧力センサー(209)よりも下手側には、メイン流路(201)内を流れる流体の温度を調整する温度調整装置(256)が設けてある。

さらに、下手には、手元開閉弁(255)が設けてある。

このようにして、開閉弁(203)(206)(255)を開くことにより、ガスボンベ(202)に詰められたガス(例えば、高圧水素、高圧酸素など)を管継手(250)から前記空隙(15)内に流れ込み、試験片(11)の空隙(15)内面を所望の環境に暴露されているのと同様な状態にすることができた。

なお、レギュレター等の圧力調整機構がガスボンベ(202)に設置されているが、これらは従来周知の事項であるから説明を省略する。

【実施例4】

【0018】

本実施例は、前記両実施例において使用した環境構成流体(高圧ガス)の供給構造の別例を示す。

貯留タンク(202a)の出口に設けた吐出ポンプ(202b)から管継手(250)に至るメイン流路(201)の途中に開閉弁(206)と圧力センサー(209)が設けてある。

また、圧力センサー(209)より下手側に、温度調整装置(256)と手元開閉弁(255)が設けてある。

このようにして、貯留タンク(202a)に入れた水、酸、水酸化物、塩水などの流体を、吐出ポンプ(202b)により所定の圧力で空隙に供給し、手元開閉弁(255)の操作で、空隙内に特殊な環境を作り得るようにした。

【0019】

なお、実施例3、4において、試験片を液化窒素などで冷却しながら、環境構成流体を空隙に供給した場合は、高密度でガスを供給することができるようになる。

その結果、常温に戻したときは、供給時の圧力に比べ非常に高圧な環境を試験片内部に作ることが可能になった。

【実施例5】

【0020】

本実施例は、3個の空隙(15a)(15b)(15c)に形成し、それぞれを実施例2と同様なチューブ(30a)(30b)(30c)に接続して、それぞれを実施例2と同様にして封止したものである。

その他の点は実施例2と同様なので説明を省略する。

この場合、3本の空隙(15a)(15b)(15c)をそれぞれ異なる環境構成流体を封じ込めることもできる。

【実施例6】

【0021】

本実施例は、パイプ状の試験片(11a)に空隙(15a)(15b)(15c)を形成したもので、その他は実施例5と同様なので説明を省略する。

【実施例7】

【0022】

本実施例は、角柱状の試験片(11b)に空隙(15a)(15b)(15c)(15d)を形成したもので、その他は実施例5と同様なので説明を省略する。

【実施例8】

【0023】

本実施例は、衝撃試験用の試験機に使用する試験片(511)に空隙(515)を設け、この空隙に対し、実施例1に示すチューブと同様なチュープ(20)を接続し、金属棒(21)で封止したものである。

その他は実施例1と同様なので説明を省略する。

【実施例9】

【0024】

本実施例は、破壊靱性・疲労亀裂進展試験用の試験片の例を示す。

試験片(411)は、破壊靱性・疲労亀裂進展試験用の試験片であって、その亀裂起点用溝(412)に平行にして、亀裂予定箇所の上下にパイプ状の空隙(415a)(415b)が形成してある。

この空隙(415a)(415b)の一端部には、それぞれ実施例2と同様なチューブ(31a)(31b)が設けてある。

その他は、実施例2と同様なので説明を省略する。

このようにして、破壊靱性・疲労亀裂進展試験においても本発明を実施可能にした。

【その他の実施例】

【0025】

以上の実施例の他、平板試験片、曲げ試験片などの試験片においても、同様な構成を採用することで、特殊環境下での試験を行えるようにすることができる。

【0026】

また、試験片の設ける空隙の数も1、2,3,4本あるいはそれ以上に形成しても良い。

【0027】

圧迫にて変形させられるチューブ(20)の材質としては、以下のようなものが、高圧に耐えながら、圧迫機による圧迫により容易に変形することができる点で適当である。

SUS304またはSUS316のステンレス鋼管、銅管、真鍮管あるいは、硬質の樹脂管など。

【0028】

また、前記チューブ(20)内に入れる加圧塑性材(21)としては、以下のようなものが適当である。

インジウム、軟銅、銀または鉛など。

【0029】

加熱に耐える耐熱性を有するチューブ(30)の材質としては、以下のようなものが適当である。

SUS304またはSUS316ステンレス鋼管、鋼管、銅管、真鍮管、アルミ管など。

【0030】

また、前記チューブ(30)内に入れる熱溶融性材(31)としては、以下のようなものが適当である。

ハンダ合金、ウッドメタル、銀ろうあるいは熱溶融性の樹脂など。

【0031】

空隙(15)の直径(d)は、2mm以下で、試験片の断面積(実施例1ではπ×D×D÷4)の十分の1以下の断面積とするのが、試験結果に大きな誤差を生じさせず、かつ安全に試験する上で好ましい。

【0032】

前記環境構成流体としては、技術試験片に対しての腐蝕、脆化、劣化等の作用を及ぼしかねないものとして考慮される。たとえば、気体では、水素、酸素、ハロゲン(フッ素、塩素、臭素、ヨウ素)ガス、酸性気体、塩基性気体、水蒸気、SF6、硫黄化合物、あるいはこれらの混合物等が例示される。また、液体では、酸、アルカリ、塩化物、海水、体液、水、液体と気体との各種の混合物(ミスト)が例示される。

【0033】

このような環境構成流体に与える温度範囲としては、たとえば−269℃〜1000℃の範囲が、圧力範囲は、300MPa〜10−10Paの範囲が例示される。

もちろん以上の例示に限定されることはない。

また空隙内に上記の液体や気体を注入、排出させ、その環境雰囲気を経時的に変化させながら各種試験を行なうことで、様々な環境雰囲気下、特に過酷な環境雰囲気下での材料特性を測定することも可能とする。

【0034】

そして、材料試験片に対しては外部より、力学的な試験荷重、たとえば引張力、圧縮力、曲げ、衝撃等が加えられるようにする。

なお、試験の目的によっては、空隙内の環境のみならず、試験片の外部における温度などの影響を考慮する必要が有る場合は、試験片外部から加熱・冷却することを本発明は妨げるものではない。

【0035】

圧迫機としては、図22、23に示すように、チューブ(20)の径を収縮させ、内部の金属(21)に押しつけて密封するものでもよい。

具体的には、チュープ(20)を挿通する孔を有する袋ナット(601)とチューブ(20)を通し前記袋ナット側の口が円錐状に広がった挿通孔(602a)を有するフランジ(602)と、表面を前記挿通孔(602a)の内面に沿うテーパー面にした円錐状駒(603)とよりなり、この駒(603)の中心には前記チューブ(20)を挿通する孔を有している。

そして、前記袋ナット(601)とフランジ(602)は硬い工具鋼で形成され、前記駒(603)は前記チューブ(20)よりも硬いステンレス鋼で形成されている。

このようにして、前記実施例1と同様にして、ガス供給を行い、その後、前記袋ナット(601)を締め付けると、円錐状駒(603)が縮小され、これにとれ、これより柔いチューブ(20)も縮径する。

この結果前記チューブ(20)の内面が内部の金属棒(21)に圧接されいて、封入が完了する。

このようにすることで、金属棒(21)に加圧塑性を有することのないものを用いることができるようになった。

【本発明の利用分野】

【0036】

このように、本発明の方法では試験片に設けられた空隙内だけの環境雰囲気を制御することで様々な環境雰囲気下での材料の特性を測定することが可能となる。しかも、この試験片に設けられた空隙にのみガスや液体を充填するため、管理と処理に対する負担がきわめて少ないという優れた特徴を有している。

【図面の簡単な説明】

【0037】

【図1】実施例1の引張り試験片を示す縦断正面図

【図2】図1のA=A断面図

【図3】実施例1の試験片に環境構成流体注入中の縦断正面図

【図4】図3のA−A断面図

【図5】実施例1の試験片に環境構成流体を封じ込めている状態を示す縦断正面図

【図6】実施例1において、可塑性の良好なチューブを使用できる場合の例を示す縦断正面図

【図7】実施例2の引張り試験片を示す縦断正面図

【図8】実施例2の試験片に環境構成流体注入中の縦断正面図

【図9】図7のA−A断面図

【図10】実施例2の試験片に環境構成流体を封じ込めている状態を示す縦断正面図

【図11】実施例2において、チューブを残さない例を示す縦断正面図

【図12】実施例3の概要を示す配管図

【図13】実施例4の概要を示す配管図

【図14】実施例5の試験片の横断平面図

【図15】実施例5の底面図

【図16】実施例6の試験片の横断平面図

【図17】実施例6の底面図

【図18】実施例7の試験片の横断平面図

【図19】実施例7の底面図

【図20】実施例8の縦断正面図

【図21】実施例9の縦断正面図

【図22】縮径式圧迫機とその使用状態を示す縦断正面図

【図23】縮径式圧迫機によりチューブを圧縮して状態を示す縦断正面図

【符号の説明】

【0038】

(11)(11a)(411)(511) 試験片

(12)(13) ネジ部

(15)(15a)(15b)(15c)(15d)(415a)(415b)(515) 空隙

(201) メイン流路

(202) ガスボンベ

(202a) 貯留タンク

(202b) 吐出ポンプ

(203)(206)(255)(205)(207) 開閉弁

(204) 余剰ガス排気管

(208) 真空タンク

(209) 圧力センサー

(20)(30)(30a)(30b)(30c)(31a)(31b) チューブ

(21) 金属棒(加圧塑性材)

(25) 圧迫機

(31) 溶融金属棒(加熱溶融材)

(35) バーナ

(250) 管継手

(250a) コネクタ

(250b) 袋ナット

(250c) ジョイント

(255) 手元開閉弁

(256) 温度調整装置

(412) 亀裂起点用溝

(600) 縮径式圧迫器

(601) 袋ナット

(602) フランジ

(602a) 管挿入孔

(603) 円錐駒

【技術分野】

【0001】

本発明は金属、合金、セラミックス、樹脂等の各種材料の特殊な環境下での材料の特性を調べるための試験方法に使用する試験片及びその製造方法に関するものである。

【背景技術】

【0002】

新しい材料が開発された場合、または既存の材料であっても特殊な環境下で用いられる場合には、その特有の環境雰囲気下での材料の特性を正確に評価することは不可欠である。特に、高度な機械的強度特性や耐環境特性が要求される構造材料である場合には、様々な条件での環境下において優れた特性を有することが求められ、たとえば、その部材の目的、用途、種類に応じて引張特性、疲労特性、疲労亀裂進展特性、クリープ特性、破壊靭性特性、衝撃特性等の機械的強度特性だけでなく、耐酸性、耐アルカリ性、耐酸化性、耐腐食性等の耐環境特性も優れていることが求められる。しかも、構造用材料に対してはこれらの特性は常温や常圧というような温和な環境だけではなく、高温から低温、あるいは高圧から低圧、さらには酸性やアルカリ性等の過酷な環境においても同様に優れた特性を有することが求められる。このため、特有の、そして様々な条件下の環境雰囲気下での材料特性の評価が是非とも必要になる。

【0003】

従来では、特許文献1〜4に示すように、材料の機械的強度特性や耐環境特性の試験を過酷な環境下で行なうに際しては、試験片を温度や圧力が任意に調整できる密閉された空間内に試験装置を設置し、その空間に特殊な環境を構成する流体(例えば、高圧ガス、高圧液、高温ガス、高温液など、これらを総称して環境構成流体という。)を外部から送り込み、試験を行うことしかできなかった。

【0004】

このような方法では、測定に必要な環境を創出して保持するために多大な設備と費用を必要とするだけでなく試験のための荷重や試薬を正確に付与することが難しく、環境によっては未だ有効なデータを得る方法として確立されていないのが実情である。

【特許文献1】: 特開平09−196844号公報

【特許文献2】: 特開2004−132752号公報

【特許文献3】: 特開2001−208675号公報

【特許文献4】: 特開2004−077230号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、上記のとおりの背景から、大きな負担を要することなく、構造材料の機械的強度特性や耐環境特性を特有の、さらには過酷な環境下で行なうのと同様な結果を通常の環境下でも評価試験が行えるようにした試験片とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

本第一の発明の試験片は、その内部に形成した微細空隙内に環境構成流体を封じ込めたことを特徴とする構成を採用した。

【0007】

本第二発明は、前記第1発明の材料試験片に環境構成流体を封じ込める方法において、前記微細空隙に繋がるチューブ内に可塑性材を前記チューブ内に流通路を形成する形で入れておき、次に、外部の環境構成流体供給構造の供給口と前記チューブ入口を接続し、前記微細空隙内に環境構成流体を注入し、前記入口と供給口との接続状態を維持したまま、前記チューブを加圧塑性材と共に圧迫変形してチューブ内を前記可塑性金属体にて密封し、この密封箇所より入口側を切断して、環境構成流体供給構造と分離することを特徴とする構成を採用した。

【0008】

本第三発明は、前記第1発明の材料試験片に環境構成流体を封じ込める方法において、前記微細空隙に繋がるチューブ内に熱溶融性材を流通路を形成する形で入れておき、次に、外部の環境構成流体供給構造の供給口と前記チューブ入口を接続し、前記微細空隙内に環境構成流体を注入し、前記入口と供給口との接続状態を維持したまま、前記チューブを加熱して熱溶融性材を溶融して、チューブ内をこの熱溶融性材にて密封し、この密封箇所より入口側を切断して、環境構成流体供給構造と分離することを特徴とする構成を採用した。

【0009】

前記第二、第三の発明において、試験片を冷却した状態で環境構成流体を注入し、密封後に常温に戻すことにより前記微細空隙内の流体圧力を高めたことを特徴とする構成を採用した。

【発明の効果】

【0010】

本第一発明により、試験片には所望の環境条件を構成する流体が封入されているので、従来より一般に使用されている状態での試験装置を使用して各種試験を行っても、特殊環境下で行ったのと同様の評価を行うことが出来た。

【0011】

本第二発明により、所望の環境構成流体を試験片内に詰めるに当たり、圧力などの条件をその供給構造により設定した条件で封じ込めることができた。

また、その封入に当たり、熱を使用しないので、熱にて変性するような特殊な環境構成流体を封じ込めることができた。

【0012】

本第三発明により、所望の環境構成流体を試験片内に詰めるに当たり、圧力などの条件をその供給構造により設定した条件で封じ込めることができた。

【発明を実施するための最良の形態】

【0013】

本発明は、上記のとおりの特徴を有するものであって、以下にその実施の形態について説明する。

【実施例1】

【0014】

図1は本発明の一例である棒状引張試験片を示す縦断側面図である。

試験片(11)は、引張試験機に取り付けるための上下ネジ部(12)(13)が形成してあり、その中心には、微細なパイプ状の空隙(15)が形成してある。

この空隙(15)の下端は、チューブ(20)が密封接続してあり、このチューブ(20)内は加圧塑性材の一例である金属棒(21)が詰められた状態となっている。

このようにして、前記空隙(15)内に封じ込めた環境構成流体、例えば高圧水素ガス、高圧ガスや高圧水などの高圧液体を、設定した圧力のままで封じ込めてある。

【0015】

このように環境構成流体を試験片(11)に封じ込める方法を、図3、図4、図5を参照して説明する。

図3に示すように試験片(11)に一端を接続したチューブ(20)内に、その内径より小さい小径の金属棒(21)を入れておく。

次に、このチューブ(20)の遊端に、管継手(250)の袋ナット(250b)を通して、そのジョイント(250c)を固定する。

前記管継手(250)のコネクタ(250a)は、図10、図11に示す環境構成流体の供給構造のメイン流路(201)の先端に固定してある。

このようにして、前記チューブ(20)を管継手(250)を介して、環境構成流体の供給構造に接続し、所望の環境構成流体を前記空隙(15)に送り込む。

所望の状態になったら、図5に示すように圧迫機(25)により、チュープ(20)と金属棒(21)とを共に圧迫して封じ込める。

その後、管継手(250)を解除(図5の状態)し、前記チューブ(20)の余分な箇所を切り捨てれば、図1に示す試験片(11)が得られる。

なお、環境構成流体の圧力などの条件によっては、軟質なチューブ(20)を使用できる場合があるが、このような場合は、図6に示すように金属棒(21)を使用せずに、チューブ(20)の塑性変形(20‘)のみで、封じ込めることができる。

【実施例2】

【0016】

本実施例は、チューブ(30)を熱溶融性材の一例である溶融金属棒(31)にて封じ込めた例である。

この封じ込め方法を以下に説明する。

Uの字状の一端を空隙(15)に接続したチューブ(30)ないに、このチューブ(30)より小径の溶融金属棒(31)を入れ、その他端を管継手(250)を介して環境構成流体の供給構造に接続する。

所定の状態になるまで環境構成流体を供給したら、前記チューブ(30)の屈曲部分をバーナ(35)にて加熱して前記溶融金属棒(31)を溶融し、この屈曲部分に流して冷やし、当該部分を封止する。

その他の点は、前記実施例1と同様なので説明を省略する。

なお、図10に示す例では、溶融金属棒(31)の溶融時の試験片(11)の傾斜角度を30°程度にしたが、この傾斜角を75°程度にして溶融すると、図11に示すように、空隙(15)の一部にまで金属(31)を流し込むことができ、チューブ(30)の試験片(11)から突出している部分をほとんど切除しても、封じ込めを十分行えた。

この傾斜角については、30°から80°程度の範囲で設定するのが良い。

また、溶融状態の粘性が空隙(15)の奥にまで流れ込まない程度であるなら、傾斜角を90°にして作業することも可能である。

また、加熱手段は、バーナに限らず、熱風機、電熱器などが適宜使用可能である。

【実施例3】

【0017】

本実施例は、前記両実施例において使用した環境構成流体(高圧ガス)の供給構造の例を示す。

前記環境流体の供給構造は、ガスボンベ(202)と前記管継手(250)と、これらを繋ぐメイン流路(201)とより構成されている。

前記メイン流路(201)には、余剰ガス排気管(204)が分岐されている。

また、配管内の気体を置換するための真空タンク(208)へ繋がる流路も分岐され、いずれの分岐流路にも、開閉弁(205)(207)が設けてある。

また、メイン流路(201)中の前記分岐箇所の上手と下手にも開閉弁(203)(206)が設けてある。

下手側の開閉弁(206)は、その近くに設けた圧力センサー(209)による圧力測定の結果が、急速な減圧を示したとき、自動的に閉止するように設定してある。

この圧力センサー(209)よりも下手側には、メイン流路(201)内を流れる流体の温度を調整する温度調整装置(256)が設けてある。

さらに、下手には、手元開閉弁(255)が設けてある。

このようにして、開閉弁(203)(206)(255)を開くことにより、ガスボンベ(202)に詰められたガス(例えば、高圧水素、高圧酸素など)を管継手(250)から前記空隙(15)内に流れ込み、試験片(11)の空隙(15)内面を所望の環境に暴露されているのと同様な状態にすることができた。

なお、レギュレター等の圧力調整機構がガスボンベ(202)に設置されているが、これらは従来周知の事項であるから説明を省略する。

【実施例4】

【0018】

本実施例は、前記両実施例において使用した環境構成流体(高圧ガス)の供給構造の別例を示す。

貯留タンク(202a)の出口に設けた吐出ポンプ(202b)から管継手(250)に至るメイン流路(201)の途中に開閉弁(206)と圧力センサー(209)が設けてある。

また、圧力センサー(209)より下手側に、温度調整装置(256)と手元開閉弁(255)が設けてある。

このようにして、貯留タンク(202a)に入れた水、酸、水酸化物、塩水などの流体を、吐出ポンプ(202b)により所定の圧力で空隙に供給し、手元開閉弁(255)の操作で、空隙内に特殊な環境を作り得るようにした。

【0019】

なお、実施例3、4において、試験片を液化窒素などで冷却しながら、環境構成流体を空隙に供給した場合は、高密度でガスを供給することができるようになる。

その結果、常温に戻したときは、供給時の圧力に比べ非常に高圧な環境を試験片内部に作ることが可能になった。

【実施例5】

【0020】

本実施例は、3個の空隙(15a)(15b)(15c)に形成し、それぞれを実施例2と同様なチューブ(30a)(30b)(30c)に接続して、それぞれを実施例2と同様にして封止したものである。

その他の点は実施例2と同様なので説明を省略する。

この場合、3本の空隙(15a)(15b)(15c)をそれぞれ異なる環境構成流体を封じ込めることもできる。

【実施例6】

【0021】

本実施例は、パイプ状の試験片(11a)に空隙(15a)(15b)(15c)を形成したもので、その他は実施例5と同様なので説明を省略する。

【実施例7】

【0022】

本実施例は、角柱状の試験片(11b)に空隙(15a)(15b)(15c)(15d)を形成したもので、その他は実施例5と同様なので説明を省略する。

【実施例8】

【0023】

本実施例は、衝撃試験用の試験機に使用する試験片(511)に空隙(515)を設け、この空隙に対し、実施例1に示すチューブと同様なチュープ(20)を接続し、金属棒(21)で封止したものである。

その他は実施例1と同様なので説明を省略する。

【実施例9】

【0024】

本実施例は、破壊靱性・疲労亀裂進展試験用の試験片の例を示す。

試験片(411)は、破壊靱性・疲労亀裂進展試験用の試験片であって、その亀裂起点用溝(412)に平行にして、亀裂予定箇所の上下にパイプ状の空隙(415a)(415b)が形成してある。

この空隙(415a)(415b)の一端部には、それぞれ実施例2と同様なチューブ(31a)(31b)が設けてある。

その他は、実施例2と同様なので説明を省略する。

このようにして、破壊靱性・疲労亀裂進展試験においても本発明を実施可能にした。

【その他の実施例】

【0025】

以上の実施例の他、平板試験片、曲げ試験片などの試験片においても、同様な構成を採用することで、特殊環境下での試験を行えるようにすることができる。

【0026】

また、試験片の設ける空隙の数も1、2,3,4本あるいはそれ以上に形成しても良い。

【0027】

圧迫にて変形させられるチューブ(20)の材質としては、以下のようなものが、高圧に耐えながら、圧迫機による圧迫により容易に変形することができる点で適当である。

SUS304またはSUS316のステンレス鋼管、銅管、真鍮管あるいは、硬質の樹脂管など。

【0028】

また、前記チューブ(20)内に入れる加圧塑性材(21)としては、以下のようなものが適当である。

インジウム、軟銅、銀または鉛など。

【0029】

加熱に耐える耐熱性を有するチューブ(30)の材質としては、以下のようなものが適当である。

SUS304またはSUS316ステンレス鋼管、鋼管、銅管、真鍮管、アルミ管など。

【0030】

また、前記チューブ(30)内に入れる熱溶融性材(31)としては、以下のようなものが適当である。

ハンダ合金、ウッドメタル、銀ろうあるいは熱溶融性の樹脂など。

【0031】

空隙(15)の直径(d)は、2mm以下で、試験片の断面積(実施例1ではπ×D×D÷4)の十分の1以下の断面積とするのが、試験結果に大きな誤差を生じさせず、かつ安全に試験する上で好ましい。

【0032】

前記環境構成流体としては、技術試験片に対しての腐蝕、脆化、劣化等の作用を及ぼしかねないものとして考慮される。たとえば、気体では、水素、酸素、ハロゲン(フッ素、塩素、臭素、ヨウ素)ガス、酸性気体、塩基性気体、水蒸気、SF6、硫黄化合物、あるいはこれらの混合物等が例示される。また、液体では、酸、アルカリ、塩化物、海水、体液、水、液体と気体との各種の混合物(ミスト)が例示される。

【0033】

このような環境構成流体に与える温度範囲としては、たとえば−269℃〜1000℃の範囲が、圧力範囲は、300MPa〜10−10Paの範囲が例示される。

もちろん以上の例示に限定されることはない。

また空隙内に上記の液体や気体を注入、排出させ、その環境雰囲気を経時的に変化させながら各種試験を行なうことで、様々な環境雰囲気下、特に過酷な環境雰囲気下での材料特性を測定することも可能とする。

【0034】

そして、材料試験片に対しては外部より、力学的な試験荷重、たとえば引張力、圧縮力、曲げ、衝撃等が加えられるようにする。

なお、試験の目的によっては、空隙内の環境のみならず、試験片の外部における温度などの影響を考慮する必要が有る場合は、試験片外部から加熱・冷却することを本発明は妨げるものではない。

【0035】

圧迫機としては、図22、23に示すように、チューブ(20)の径を収縮させ、内部の金属(21)に押しつけて密封するものでもよい。

具体的には、チュープ(20)を挿通する孔を有する袋ナット(601)とチューブ(20)を通し前記袋ナット側の口が円錐状に広がった挿通孔(602a)を有するフランジ(602)と、表面を前記挿通孔(602a)の内面に沿うテーパー面にした円錐状駒(603)とよりなり、この駒(603)の中心には前記チューブ(20)を挿通する孔を有している。

そして、前記袋ナット(601)とフランジ(602)は硬い工具鋼で形成され、前記駒(603)は前記チューブ(20)よりも硬いステンレス鋼で形成されている。

このようにして、前記実施例1と同様にして、ガス供給を行い、その後、前記袋ナット(601)を締め付けると、円錐状駒(603)が縮小され、これにとれ、これより柔いチューブ(20)も縮径する。

この結果前記チューブ(20)の内面が内部の金属棒(21)に圧接されいて、封入が完了する。

このようにすることで、金属棒(21)に加圧塑性を有することのないものを用いることができるようになった。

【本発明の利用分野】

【0036】

このように、本発明の方法では試験片に設けられた空隙内だけの環境雰囲気を制御することで様々な環境雰囲気下での材料の特性を測定することが可能となる。しかも、この試験片に設けられた空隙にのみガスや液体を充填するため、管理と処理に対する負担がきわめて少ないという優れた特徴を有している。

【図面の簡単な説明】

【0037】

【図1】実施例1の引張り試験片を示す縦断正面図

【図2】図1のA=A断面図

【図3】実施例1の試験片に環境構成流体注入中の縦断正面図

【図4】図3のA−A断面図

【図5】実施例1の試験片に環境構成流体を封じ込めている状態を示す縦断正面図

【図6】実施例1において、可塑性の良好なチューブを使用できる場合の例を示す縦断正面図

【図7】実施例2の引張り試験片を示す縦断正面図

【図8】実施例2の試験片に環境構成流体注入中の縦断正面図

【図9】図7のA−A断面図

【図10】実施例2の試験片に環境構成流体を封じ込めている状態を示す縦断正面図

【図11】実施例2において、チューブを残さない例を示す縦断正面図

【図12】実施例3の概要を示す配管図

【図13】実施例4の概要を示す配管図

【図14】実施例5の試験片の横断平面図

【図15】実施例5の底面図

【図16】実施例6の試験片の横断平面図

【図17】実施例6の底面図

【図18】実施例7の試験片の横断平面図

【図19】実施例7の底面図

【図20】実施例8の縦断正面図

【図21】実施例9の縦断正面図

【図22】縮径式圧迫機とその使用状態を示す縦断正面図

【図23】縮径式圧迫機によりチューブを圧縮して状態を示す縦断正面図

【符号の説明】

【0038】

(11)(11a)(411)(511) 試験片

(12)(13) ネジ部

(15)(15a)(15b)(15c)(15d)(415a)(415b)(515) 空隙

(201) メイン流路

(202) ガスボンベ

(202a) 貯留タンク

(202b) 吐出ポンプ

(203)(206)(255)(205)(207) 開閉弁

(204) 余剰ガス排気管

(208) 真空タンク

(209) 圧力センサー

(20)(30)(30a)(30b)(30c)(31a)(31b) チューブ

(21) 金属棒(加圧塑性材)

(25) 圧迫機

(31) 溶融金属棒(加熱溶融材)

(35) バーナ

(250) 管継手

(250a) コネクタ

(250b) 袋ナット

(250c) ジョイント

(255) 手元開閉弁

(256) 温度調整装置

(412) 亀裂起点用溝

(600) 縮径式圧迫器

(601) 袋ナット

(602) フランジ

(602a) 管挿入孔

(603) 円錐駒

【特許請求の範囲】

【請求項1】

材料の特性を評価するための荷重負荷試験に使用する材料試験片において、その内部に形成した微細空隙内に環境構成流体を封じ込めたことを特徴とする材料試験片。

【請求項2】

請求項1に記載の材料試験片に環境構成流体を封じ込める方法において、前記微細空隙に繋がるチューブ内に加圧塑性材を前記チューブ内に流通路を形成する形で入れておき、次に、外部の環境構成流体供給構造の供給口と前記チューブ入口を接続し、前記微細空隙内に環境構成流体を注入し、前記入口と供給口との接続状態を維持したまま、前記チューブを加圧塑性材と共に圧迫変形してチューブ内を前記可塑性金属体にて密封し、この密封箇所より入口側を切断して、環境構成流体供給構造と分離することを特徴とする材料試験片の製造方法

【請求項3】

請求項1に記載の材料試験片に環境構成流体を封じ込める方法において、前記微細空隙に繋がるチューブ内に熱溶融性材を流通路を形成する形で入れておき、次に、外部の環境構成流体供給構造の供給口と前記チューブ入口を接続し、前記微細空隙内に環境構成流体を注入し、前記入口と供給口との接続状態を維持したまま、前記チューブを加熱して熱溶融性材を溶融して、チューブ内をこの熱溶融性材にて密封し、この密封箇所より入口側を切断して、環境構成流体供給構造と分離することを特徴とする材料試験片の製造方法

【請求項4】

請求項2又は3に記載の材料試験片の製造方法において、試験片を冷却した状態で環境構成流体を注入し、密封後に常温に戻すことにより前記微細空隙内の流体圧力を高めたことを特徴とする材料試験片の製造方法

【請求項1】

材料の特性を評価するための荷重負荷試験に使用する材料試験片において、その内部に形成した微細空隙内に環境構成流体を封じ込めたことを特徴とする材料試験片。

【請求項2】

請求項1に記載の材料試験片に環境構成流体を封じ込める方法において、前記微細空隙に繋がるチューブ内に加圧塑性材を前記チューブ内に流通路を形成する形で入れておき、次に、外部の環境構成流体供給構造の供給口と前記チューブ入口を接続し、前記微細空隙内に環境構成流体を注入し、前記入口と供給口との接続状態を維持したまま、前記チューブを加圧塑性材と共に圧迫変形してチューブ内を前記可塑性金属体にて密封し、この密封箇所より入口側を切断して、環境構成流体供給構造と分離することを特徴とする材料試験片の製造方法

【請求項3】

請求項1に記載の材料試験片に環境構成流体を封じ込める方法において、前記微細空隙に繋がるチューブ内に熱溶融性材を流通路を形成する形で入れておき、次に、外部の環境構成流体供給構造の供給口と前記チューブ入口を接続し、前記微細空隙内に環境構成流体を注入し、前記入口と供給口との接続状態を維持したまま、前記チューブを加熱して熱溶融性材を溶融して、チューブ内をこの熱溶融性材にて密封し、この密封箇所より入口側を切断して、環境構成流体供給構造と分離することを特徴とする材料試験片の製造方法

【請求項4】

請求項2又は3に記載の材料試験片の製造方法において、試験片を冷却した状態で環境構成流体を注入し、密封後に常温に戻すことにより前記微細空隙内の流体圧力を高めたことを特徴とする材料試験片の製造方法

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2007−240212(P2007−240212A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−60027(P2006−60027)

【出願日】平成18年3月6日(2006.3.6)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月6日(2006.3.6)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

[ Back to top ]