杭穴の構築方法

【課題】支持地盤と直結する底側を乱すことなく、効率よく杭穴底部にセメントミルクを注入し、より確実な支持力を期待できる。

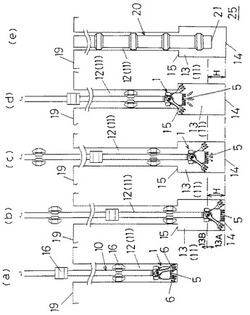

【解決手段】掘削ヘッド1で杭穴軸部12を形成し(a)、続いて杭穴根固め部13を掘削する(b)。根固め部13の底14に掘削ヘッド1を位置させ、吐出口5から20m3/hの低速低圧でセメントミルクを注入しながら、距離H(≒50cm)まで上昇する(c)。根固め部13の底14を乱さず、確実に杭穴残存物をセメントミルクに置換する。距離Hから上方で、速度45m3/hの高速高圧に切り換えて、吐出口5からセメントミルクを吐出しながら根固め部13の上縁15まで掘削ロッド10を上昇させる(d)。杭穴11の軸部12にもセメントミルクを注入して、掘削ヘッド1を地上19に引き上げて、杭穴11内に既製杭20を埋設して基礎杭25を構築する(e)。

【解決手段】掘削ヘッド1で杭穴軸部12を形成し(a)、続いて杭穴根固め部13を掘削する(b)。根固め部13の底14に掘削ヘッド1を位置させ、吐出口5から20m3/hの低速低圧でセメントミルクを注入しながら、距離H(≒50cm)まで上昇する(c)。根固め部13の底14を乱さず、確実に杭穴残存物をセメントミルクに置換する。距離Hから上方で、速度45m3/hの高速高圧に切り換えて、吐出口5からセメントミルクを吐出しながら根固め部13の上縁15まで掘削ロッド10を上昇させる(d)。杭穴11の軸部12にもセメントミルクを注入して、掘削ヘッド1を地上19に引き上げて、杭穴11内に既製杭20を埋設して基礎杭25を構築する(e)。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、杭穴を掘削して、杭穴内に既製杭などの構造物を埋設して、基礎杭構造を構成するための、杭穴の構築方法に関する。

【背景技術】

【0002】

従来、杭穴を掘削して、杭穴内にセメントミルクを注入して、杭穴内の泥土と置換して、あるいは泥土とセメントミルクとを撹混合して、その後、杭穴内に既製杭を埋設していた。そして、杭穴底部に既製杭の下端部を位置させていた。

この場合、節付き既製杭で、

既製杭:軸部径60cm、節径75cm

杭穴:根固め部径110cm 高さ250cm

体積2.38m3

程度となっていた。また、昨今の1本の既製杭に要求される支持力の増加に伴い、大径化が進んでおり、

既製杭:軸部径110cm、節径130cm

杭穴:根固め部径260cm 高さ465cm

体積24.68m3

の場合も施工されている。この場合、これだけ大きな根固め部を築造する際には、セメントミルクを杭穴の周辺部まで充分に行き届かせる必要があった。従来の施工管理では、主にセメントミルクの総注入量が問題とされ、具体的な注入方法については重視されてこなかった。

【0003】

例えば、従来は、杭穴内に注入するセメントミルクは、最大で22.6m3/h 程度が主流であった。これは、地上のセメントミルク製造プラントから、杭穴内への送り出し量から規定されていた。大容量の根固め部を効率よく構築するためには、大量のセメントミルクをできるだけ注入圧を高めて噴射することが必要であった。

【0004】

なお、従来は、セメントミルクの吐出速度(圧力)着目して工夫をすることはなく、例えば、縦方向、横方向に2つの吐出口を設けて総吐出量を調節する工夫をする技術はあった(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−233749公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、大量のセメントミルクを、注入圧を高めて大量に注入する場合には、杭穴底に高圧のセメントミルクが当たった場合には、杭穴底面が乱れ、あるいは杭穴壁が崩れ、土砂が杭穴底に貯まり、杭穴根固め部の精度を損ね、支持力にも影響を与える問題点があった。また、杭穴底部の掘削泥土をセメントミルクで置換する場合には、できるだけ杭穴底(根固め部の底)付近に吐出口を位置させる必要があったので、杭穴底面が乱されるおそれが高かった。

【課題を解決するための手段】

【0007】

そこでこの発明では、杭穴底部の下部ではセメントミルクの噴射圧(噴射速度)を低くして、それ以外の位置では、セメントミルクの噴射圧を(噴射速度)を高めて施工効率を高めることで、前記問題点を解決した。

【0008】

即ちこの発明は、杭穴を掘削して、杭穴底部内にセメントミルクを注入して、その前後に、杭穴内に既製杭を初めとした杭穴構造物を埋設して基礎杭を構築する工法において、以下のように構成することを特徴とする杭穴の構築方法である。

(1) 杭穴内に、噴射装置を挿入して、前記杭穴底部の下部に前記噴射装置の噴射口を位置させて、該噴射口から略下方に向けて低速度又は低圧力でセメントミルク注入する。

(2) 続いて杭穴底部の上部に前記噴射装置のセメントミルクの吐出口を位置させて、該吐出口から高速度又は高圧力でセメントミルク注入する。

(3) 続いて、杭穴底部に杭穴構造物の下端部を位置させ、それと前後して、前記杭穴底部の上方にセメントミルクを注入する。

【0009】

また、前記において以下のように構成することを特徴とする杭穴の構築方法である。

(1) 低速度又は低圧力の噴射の速度又は圧力を、高速度又は高圧力の噴射の速度又は圧力の「2分の1」以下とする。

(2) 杭穴底部の下部を、杭穴底面から30cm〜70cm程度までの範囲とし、前記下部の上方を総て上部とする。

【0010】

また、前記において、以下のように構成することを特徴とする杭穴の構築方法である。

(1) 杭穴底部内で、杭穴底と杭穴底部の上端との間で、噴射装置を昇降する。

(2) 前記噴射装置の吐出口が杭穴底部の下部に位置するときに低速度又は低圧力で吐出し、上部に位置するときに高速度又は高圧力で吐出する。

【0011】

更に、前記において、以下のように構成することを特徴とする杭穴の構築方法である。

(1) 噴射装置に斜め下方に向けて吐出口を形成し

(2) 杭穴底部の下部で、噴射装置を回転させて、回転方向と反対側に向けてセメントミルクを低速度又は低圧力で吐出する。

【0012】

前記における噴射装置は、通常掘削ヘッドの下端部に設けた吐出口を指すが、掘削ヘッドとは別途に、セメントミルク吐出用のロッドを用いることもできる。

【0013】

また、前記における噴射速度の調節は、地上のセメントミルク製造プラントのバルブとポンプの調節で行う。あるいは、掘削ロッドの吐出口に設けたバルブ等を、地上からの操作で調節して噴射速度を調節することもできる。

【発明の効果】

【0014】

この発明では、杭穴底側で低速でセメントミルクを吐出するので、根固め部で支持地盤と直結する底側が乱されることなく設計通りの精度で効率よく構築できる。従って、通常は、下部の範囲内に、基礎杭の底面が位置するので、より確実な支持力を期待できる効果がある。

【図面の簡単な説明】

【0015】

【図1】図1(a)〜(e)はこの発明の実施態様の施工手順を説明する概略した縦断面図踏である。

【図2】図2はセメントミルクの吐出を説明する概略した底面図である。

【図3】図3は、他のセメントミルクの吐出方法を説明する図である。

【図4】図4は、他のセメントミルクの吐出方法を説明する図である。

【図5】図5は、他のセメントミルクの吐出方法を説明する図である。

【図6】図6は、他のセメントミルクの吐出方法を説明する図である。

【発明を実施するための形態】

【0016】

1.掘削ヘッド1及び掘削ロッド10の構成

【0017】

(1) ヘッド本体2は、下端に固定掘削刃3、3を下方に向けて突設し、上端に掘削ロッド10との連結凸部4を有する。ヘッド本体2の上端部の両側に直径状に、水平軸10、10が夫々形成され、水平軸10に、夫々掘削腕6の上端部を回動自在に取り付ける。掘削腕6は、下端部に先端掘削刃7、7が取り付けられている(図3)。

【0018】

(2) ヘッド本体2の下端の中央付近で、固定掘削刃3、3の間に、セメントミルクの吐出口5を下方に向けて形成し、地上19のプラントからの操作で、水やセメントミルクなどを吐出できるようになっている。以上のようにして、掘削ヘッド1を構成する(図1)。掘削ヘッド1は、練付ドラム16を有する掘削ロッド10の下端に連結凸部4を嵌挿して連結して使用する。

【0019】

(3) なお、使用する掘削ヘッド1は上記構造以外であっても、同様に杭穴掘削、セメントミルクの吐出が可能であれば、使用可能である(図示していない)。また、前記では掘削とセメントミルクの吐出を兼用の掘削ヘッド1を使用したが、掘削ヘッド1とは別途の撹拌吐出用のヘッドを用意して、掘削ロッド1に取り換えて連結して使用することもできる(図示していない)。

【0020】

2.杭穴11の掘削と既製杭20の埋設

【0021】

(1) 掘削ヘッド1を連結した掘削ロッド10を正回転しながら、掘削ヘッド1の固定掘削刃3、3及び先端掘削刃7、7で、地上19から地盤に杭穴軸部12を形成する(図1(a))。この際、必要ならば吐出口5から掘削液又は水を吐出しながら掘削し、また、練付ドラム16、16で杭穴11の側壁を均す。

【0022】

(2) 続いて、掘削ロッド10を逆回転して、杭穴軸部12の下端に続き、あるいは杭穴軸部12の下端部を拡大掘削して、杭穴軸部12より大径の杭穴根固め部13を掘削する(図1(b))。

【0023】

(3) 杭穴軸部12、根固め部13を掘削して杭穴11の掘削が完了したならば、根固め部13の底14(杭穴の底)に掘削ヘッド1を位置させ、掘削ロッド10を回転しながら、吐出口5から20m3/hでセメントミルクを注入しながら、掘削ロッド10を根固め部13の底14から距離Hまで上昇する(図1(c))。根固め部13の底14から距離Hの根固め部13の下部13Aで、セメントミルクは低速度で根固め部17内に注入されるので、根固め部13の底14を乱さないと共に、根固め部13の底14から距離Hまでの間で確実に杭穴残存物(掘削泥土)をセメントミルクに置換できる。ここで、距離Hは50cm程度とする。

【0024】

(4) 続いて、距離Hから上方で、速度45m3/h に切り換えて、同様に吐出口5からセメントミルクを吐出しながら、かつ掘削ロッド10を回転しながら上昇して、根固め部13の上縁15まで掘削ロッド10を上昇させる(図1(d))。これにより、セメントミルクは撹拌され掘削泥土が残留していた場合にも良質のソイルセメントを形成できる。

また、前記におけるセメントミルクの吐出速度の調節は、地上19のセメントミルク製造プラントの吐出ポンプの調節あるいはバルブ等を調節することにより行う(図示していない)。

【0025】

(5) 続いて、杭穴11の軸部12にもセメントミルクを注入して、掘削ヘッド1を掘削ロッド10と共に地上19に引き上げて、杭穴11内に既製杭20を埋設して基礎杭25を構築する(図1(e))。この際、既製杭20の底21は、根固め部13の底14から上方の下部13A内又は13Aの直上付近に位置する。

【0026】

(6) 前記において、杭穴11を掘削した後に既製杭20を埋設する、いわゆる先掘り工法に適用したが、杭穴11を掘削しつつ既製杭20を埋設する中掘工法に採用することもできる(図示していない)。さらに、既製杭20に代わり鉄筋篭などの杭穴構造物を採用して、セメントミルクの濃度を増して骨材を入れてコンクリートとして、いわゆる現場造成杭に適用することもできる(図示していない)。

また、何らかの芯材となる杭穴構造物を埋設すれば、各種の地盤改良工法の底部の構築にも適用することもできる(図示していない)。

【0027】

3.他の実施態様

【0028】

(1) 前記実施態様において、根固め部13でのセメンミルクの吐出は、根固め部13の底14から根固め部13の上縁15まで、掘削ヘッド1を上昇させながらセメントミルクの全量を吐出したが、吐出方法は任意であり、例えば、以下の4つの方法の何れかを採用することもできる(図3〜図6)。いずれの吐出方法でも、杭穴11の根固め部13の底14から距離Hまでの下部13Aの範囲では、吐出口5から低速度でセメントミルクを吐出して、上部13Bでは、高速度でセメントミルクを突出する。また、吐出口5から水を吐出する際にも、下部13Aでは低速度、上部13Bでは高速度で吐出することが望ましい。

【0029】

(a) 第1の方法(図3)では、杭穴11の根固め部13の底14付近で掘削ヘッド1を回転させて、吐出すべき全セメント量の3分の1量をそのまま吐出する。続いて、掘削ヘッド1を根固め部13の底14から根固め部13の上縁15まで、掘削ヘッド1を回転させながら上昇させる。この作動中に、吐出口5からセメントミルク(吐出すべき全セメント量の3分の1量)を根固め部13内に注入する。

続いて、根固め部13の上縁15に位置する掘削ヘッド1を、根固め部13の底14まで2回反復上下動させ、再度、根固め部13の上縁15に位置させる。この間で、掘削ヘッド1を回転して撹拌し、かつ吐出口5からセメントミルク(吐出すべき全セメント量の3分の1量)を根固め部13内に注入する。以上で、全部のセメントミルクの注入が完了する(図3)。

【0030】

(b) 第2の方法(図4)では、第一の方法と同様に、杭穴11の拡底部13の底14に掘削ヘッド1を位置させ、掘削ヘッド1の吐出口5から掘削水を放出しながら、かつ掘削ロッド10を回転しながら掘削残存物(掘削泥土など)を撹拌しながら、杭穴根固め部13の上縁15付近まで掘削ヘッド1を上昇させ、引き続き掘削ヘッド1を杭穴11の根固め部13の底14まで下げる。以上の反復工程動作をもう1回、繰り返し、掘削ヘッド1を杭穴11の根固め部13の底14に位置させる。続いて、根固め部13付近で掘削ヘッド1を回転させて、吐出すべき全セメント量の30%量を、杭穴拡底部13の底14付近から吐出する。続いて、掘削ヘッド1を根固め部13の底14から根固め部13の上縁15まで、回転して上昇させる。この作動中に、吐出口5からセメントミルク(吐出すべき全セメント量の60%の量)を根固め部13内に注入する。続いて、根固め部13の上縁15に位置する掘削ヘッド1を、根固め部13の底14まで2回反復上下動させ、再度、根固め部13の上縁15に位置させる。この間で、掘削ヘッド1を回転して撹拌し、かつ吐出口5からセメントミルク(吐出すべき全セメント量の10%の量)を根固め部13内に注入する。以上で、全部のセメントミルクの注入が完了する(図4)。

【0031】

(c) 第3の方法(図5)では、前記第1の方法では、セメントミルクを注入する前の反復工程を2回繰り返したが、4回繰り返す。

【0032】

(d) 第4の方法(図6)では、前記第2の方法の2回の反復工程の後に、根固め部13の穴底14付近で、掘削水からセメントミルクに切り換えて、反復工程と同様に、掘削ヘッド1を根固め部13の底14から根固め部13の上縁15まで往復する前処理工程動作を2回繰り返す。前処理工程動作では、反復工程と異なり、掘削水に代えてセメントミルクを吐出しながら、掘削ヘッド1を回転して撹拌する。続いて、根固め部13の底14付近で、掘削ヘッド1を回転させて、吐出すべき全セメント量の30%量を吐出する。続いて、掘削ヘッド1を根固め部13の底14から根固め部13の上縁15まで、回転させて上昇させる。この作動中に、吐出口5からセメントミルク(吐出すべき全セメント量の60%量)を根固め部13内に注入する。続いて、根固め部13の上縁15に位置する掘削ヘッド1を、根固め部13の底14まで2回反復上下動させ、再度根固め部13の上縁15に位置させる。この間で、掘削ヘッド1を回転して撹拌し、かつ吐出口5からセメントミルク(吐出すべき全セメント量の10%量)を根固め部13内に注入する。以上で、全部のセメントミルクの注入が完了する(図6)。

【0033】

(2) また、前記実施態様において、根固め部13の底14から距離Hの高さまでを下部13Aとして、Hを50cm程度としたが、距離Hを30cm〜70cmとすることもできる。

施工効率からするとできるだけ高速度(高圧力)で大量のセメントミルクを注入することが好ましいが、この発明ではこれを制限して、底面14近辺の下部13Aに限って低速度(低圧力)としたものである。従って、30cm未満では根固め部13の底14に対する影響力が極めて強いので、30cm未満は考えられず、また70cmを超えると施工効率上好ましくない。

また、距離Hを30cm〜70cm としたが、他の基準とすることもできる。例えば、根固め部13の底14から既製杭20の底21に間隙を設けて埋設する場合には、距離Hをその間隙に一致させることもできる。この間隙は、通常、1mや杭径と同等などの基準で設定される。

【0034】

(3) また、前記実施態様において、吐出速度の調節は、地上19のセメントミルク製造プラントから掘削ロッド10への供給側で行ったが、掘削ヘッド1のヘッド本体2内で吐出口5に至る間で、バルブなどの速度(即ち圧力)調節機構を設けることもできる(図示していない)。この場合、調節機構の操作は地上19で行う。

また、この場合、地上19のセメントミルク製造プラント側での吐出速度(供給配管径が同一であれば圧力の調節と同じ)を一定にした場合、例えば、掘削ヘッド1に2つの吐出口5、5を形成して、高速の場合には、1方の吐出口5を閉じて、1つの吐出口5からのみ吐出する。また、低速の場合には、両方の吐出口5、5を開いて断面積を2倍にすれば、吐出速度を2分の1に下げることができる(図示していない)。

【0035】

(4) また、前記実施態様において、吐出口5は、ヘッド本体2の下端で固定掘削刃3,3の間に形成したが、掘削ロッド10のセメントミルク配送パイプ(図示していない)に連通できる位置であれば、ヘッド本体2、掘削腕6の任意の位置に吐出口5を配置することができる(図示していない)。

【0036】

(5) また、前記実施態様において、吐出口5を下方に向けて形成したので、下方に向けて円錐状にセメントミルクは広がるが、下方から傾斜させて吐出方向を向けることもできる(図示していない)。この場合、掘削ロッド10(掘削ヘッド1)の回転方向(杭穴底付近での)に対して、反対側に傾斜させると相対的に吐出速度が遅くなり、吐出量を維持して根固め部13の底14への影響を軽減できる。

また、吐出口5、5を複数形成することもでき、この場合には、回転方向Aの場合には、回転方向Aと反対向きに配置した吐出口5A、5Aからセメントミルクを吐出し、回転方向B(回転方向Aと逆方向)の場合には、回転方向Bと反対向きに配置した吐出口5B、5Bからセメントミルクを吐出する(図2)。

【0037】

(6) また、前記実施態様において、根固め部13の下部13Aを低速度、上部13Bを高速度としたが、圧力を基準として、根固め部13の下部13Aを低圧力、上部13Bを高圧力とすることもできる。この場合、低圧10MPa以下、高圧15MPa以上、とすることが望ましい。例えば、下部13A(底面17〜距離H)を吐出圧力1.9MPa、上部13B(距離Hの上方)を高圧28.4MPaで設定する。

【符号の説明】

【0038】

1 掘削ヘッド

2 ヘッド本体

3 固定掘削刃

4 連結凸部

5 吐出口

6 掘削腕

7 先端掘削刃

10 掘削ロッド

11 杭穴

12 杭穴軸部

13 杭穴根固め部

13A 根固め部の下部

13B 根固め部の上部

14 杭穴根固め部の底

15 杭穴根固め部の上縁

16 練付ドラム

19 地上

20 既製杭

21 既製杭の底

25 基礎杭

【技術分野】

【0001】

この発明は、杭穴を掘削して、杭穴内に既製杭などの構造物を埋設して、基礎杭構造を構成するための、杭穴の構築方法に関する。

【背景技術】

【0002】

従来、杭穴を掘削して、杭穴内にセメントミルクを注入して、杭穴内の泥土と置換して、あるいは泥土とセメントミルクとを撹混合して、その後、杭穴内に既製杭を埋設していた。そして、杭穴底部に既製杭の下端部を位置させていた。

この場合、節付き既製杭で、

既製杭:軸部径60cm、節径75cm

杭穴:根固め部径110cm 高さ250cm

体積2.38m3

程度となっていた。また、昨今の1本の既製杭に要求される支持力の増加に伴い、大径化が進んでおり、

既製杭:軸部径110cm、節径130cm

杭穴:根固め部径260cm 高さ465cm

体積24.68m3

の場合も施工されている。この場合、これだけ大きな根固め部を築造する際には、セメントミルクを杭穴の周辺部まで充分に行き届かせる必要があった。従来の施工管理では、主にセメントミルクの総注入量が問題とされ、具体的な注入方法については重視されてこなかった。

【0003】

例えば、従来は、杭穴内に注入するセメントミルクは、最大で22.6m3/h 程度が主流であった。これは、地上のセメントミルク製造プラントから、杭穴内への送り出し量から規定されていた。大容量の根固め部を効率よく構築するためには、大量のセメントミルクをできるだけ注入圧を高めて噴射することが必要であった。

【0004】

なお、従来は、セメントミルクの吐出速度(圧力)着目して工夫をすることはなく、例えば、縦方向、横方向に2つの吐出口を設けて総吐出量を調節する工夫をする技術はあった(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−233749公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、大量のセメントミルクを、注入圧を高めて大量に注入する場合には、杭穴底に高圧のセメントミルクが当たった場合には、杭穴底面が乱れ、あるいは杭穴壁が崩れ、土砂が杭穴底に貯まり、杭穴根固め部の精度を損ね、支持力にも影響を与える問題点があった。また、杭穴底部の掘削泥土をセメントミルクで置換する場合には、できるだけ杭穴底(根固め部の底)付近に吐出口を位置させる必要があったので、杭穴底面が乱されるおそれが高かった。

【課題を解決するための手段】

【0007】

そこでこの発明では、杭穴底部の下部ではセメントミルクの噴射圧(噴射速度)を低くして、それ以外の位置では、セメントミルクの噴射圧を(噴射速度)を高めて施工効率を高めることで、前記問題点を解決した。

【0008】

即ちこの発明は、杭穴を掘削して、杭穴底部内にセメントミルクを注入して、その前後に、杭穴内に既製杭を初めとした杭穴構造物を埋設して基礎杭を構築する工法において、以下のように構成することを特徴とする杭穴の構築方法である。

(1) 杭穴内に、噴射装置を挿入して、前記杭穴底部の下部に前記噴射装置の噴射口を位置させて、該噴射口から略下方に向けて低速度又は低圧力でセメントミルク注入する。

(2) 続いて杭穴底部の上部に前記噴射装置のセメントミルクの吐出口を位置させて、該吐出口から高速度又は高圧力でセメントミルク注入する。

(3) 続いて、杭穴底部に杭穴構造物の下端部を位置させ、それと前後して、前記杭穴底部の上方にセメントミルクを注入する。

【0009】

また、前記において以下のように構成することを特徴とする杭穴の構築方法である。

(1) 低速度又は低圧力の噴射の速度又は圧力を、高速度又は高圧力の噴射の速度又は圧力の「2分の1」以下とする。

(2) 杭穴底部の下部を、杭穴底面から30cm〜70cm程度までの範囲とし、前記下部の上方を総て上部とする。

【0010】

また、前記において、以下のように構成することを特徴とする杭穴の構築方法である。

(1) 杭穴底部内で、杭穴底と杭穴底部の上端との間で、噴射装置を昇降する。

(2) 前記噴射装置の吐出口が杭穴底部の下部に位置するときに低速度又は低圧力で吐出し、上部に位置するときに高速度又は高圧力で吐出する。

【0011】

更に、前記において、以下のように構成することを特徴とする杭穴の構築方法である。

(1) 噴射装置に斜め下方に向けて吐出口を形成し

(2) 杭穴底部の下部で、噴射装置を回転させて、回転方向と反対側に向けてセメントミルクを低速度又は低圧力で吐出する。

【0012】

前記における噴射装置は、通常掘削ヘッドの下端部に設けた吐出口を指すが、掘削ヘッドとは別途に、セメントミルク吐出用のロッドを用いることもできる。

【0013】

また、前記における噴射速度の調節は、地上のセメントミルク製造プラントのバルブとポンプの調節で行う。あるいは、掘削ロッドの吐出口に設けたバルブ等を、地上からの操作で調節して噴射速度を調節することもできる。

【発明の効果】

【0014】

この発明では、杭穴底側で低速でセメントミルクを吐出するので、根固め部で支持地盤と直結する底側が乱されることなく設計通りの精度で効率よく構築できる。従って、通常は、下部の範囲内に、基礎杭の底面が位置するので、より確実な支持力を期待できる効果がある。

【図面の簡単な説明】

【0015】

【図1】図1(a)〜(e)はこの発明の実施態様の施工手順を説明する概略した縦断面図踏である。

【図2】図2はセメントミルクの吐出を説明する概略した底面図である。

【図3】図3は、他のセメントミルクの吐出方法を説明する図である。

【図4】図4は、他のセメントミルクの吐出方法を説明する図である。

【図5】図5は、他のセメントミルクの吐出方法を説明する図である。

【図6】図6は、他のセメントミルクの吐出方法を説明する図である。

【発明を実施するための形態】

【0016】

1.掘削ヘッド1及び掘削ロッド10の構成

【0017】

(1) ヘッド本体2は、下端に固定掘削刃3、3を下方に向けて突設し、上端に掘削ロッド10との連結凸部4を有する。ヘッド本体2の上端部の両側に直径状に、水平軸10、10が夫々形成され、水平軸10に、夫々掘削腕6の上端部を回動自在に取り付ける。掘削腕6は、下端部に先端掘削刃7、7が取り付けられている(図3)。

【0018】

(2) ヘッド本体2の下端の中央付近で、固定掘削刃3、3の間に、セメントミルクの吐出口5を下方に向けて形成し、地上19のプラントからの操作で、水やセメントミルクなどを吐出できるようになっている。以上のようにして、掘削ヘッド1を構成する(図1)。掘削ヘッド1は、練付ドラム16を有する掘削ロッド10の下端に連結凸部4を嵌挿して連結して使用する。

【0019】

(3) なお、使用する掘削ヘッド1は上記構造以外であっても、同様に杭穴掘削、セメントミルクの吐出が可能であれば、使用可能である(図示していない)。また、前記では掘削とセメントミルクの吐出を兼用の掘削ヘッド1を使用したが、掘削ヘッド1とは別途の撹拌吐出用のヘッドを用意して、掘削ロッド1に取り換えて連結して使用することもできる(図示していない)。

【0020】

2.杭穴11の掘削と既製杭20の埋設

【0021】

(1) 掘削ヘッド1を連結した掘削ロッド10を正回転しながら、掘削ヘッド1の固定掘削刃3、3及び先端掘削刃7、7で、地上19から地盤に杭穴軸部12を形成する(図1(a))。この際、必要ならば吐出口5から掘削液又は水を吐出しながら掘削し、また、練付ドラム16、16で杭穴11の側壁を均す。

【0022】

(2) 続いて、掘削ロッド10を逆回転して、杭穴軸部12の下端に続き、あるいは杭穴軸部12の下端部を拡大掘削して、杭穴軸部12より大径の杭穴根固め部13を掘削する(図1(b))。

【0023】

(3) 杭穴軸部12、根固め部13を掘削して杭穴11の掘削が完了したならば、根固め部13の底14(杭穴の底)に掘削ヘッド1を位置させ、掘削ロッド10を回転しながら、吐出口5から20m3/hでセメントミルクを注入しながら、掘削ロッド10を根固め部13の底14から距離Hまで上昇する(図1(c))。根固め部13の底14から距離Hの根固め部13の下部13Aで、セメントミルクは低速度で根固め部17内に注入されるので、根固め部13の底14を乱さないと共に、根固め部13の底14から距離Hまでの間で確実に杭穴残存物(掘削泥土)をセメントミルクに置換できる。ここで、距離Hは50cm程度とする。

【0024】

(4) 続いて、距離Hから上方で、速度45m3/h に切り換えて、同様に吐出口5からセメントミルクを吐出しながら、かつ掘削ロッド10を回転しながら上昇して、根固め部13の上縁15まで掘削ロッド10を上昇させる(図1(d))。これにより、セメントミルクは撹拌され掘削泥土が残留していた場合にも良質のソイルセメントを形成できる。

また、前記におけるセメントミルクの吐出速度の調節は、地上19のセメントミルク製造プラントの吐出ポンプの調節あるいはバルブ等を調節することにより行う(図示していない)。

【0025】

(5) 続いて、杭穴11の軸部12にもセメントミルクを注入して、掘削ヘッド1を掘削ロッド10と共に地上19に引き上げて、杭穴11内に既製杭20を埋設して基礎杭25を構築する(図1(e))。この際、既製杭20の底21は、根固め部13の底14から上方の下部13A内又は13Aの直上付近に位置する。

【0026】

(6) 前記において、杭穴11を掘削した後に既製杭20を埋設する、いわゆる先掘り工法に適用したが、杭穴11を掘削しつつ既製杭20を埋設する中掘工法に採用することもできる(図示していない)。さらに、既製杭20に代わり鉄筋篭などの杭穴構造物を採用して、セメントミルクの濃度を増して骨材を入れてコンクリートとして、いわゆる現場造成杭に適用することもできる(図示していない)。

また、何らかの芯材となる杭穴構造物を埋設すれば、各種の地盤改良工法の底部の構築にも適用することもできる(図示していない)。

【0027】

3.他の実施態様

【0028】

(1) 前記実施態様において、根固め部13でのセメンミルクの吐出は、根固め部13の底14から根固め部13の上縁15まで、掘削ヘッド1を上昇させながらセメントミルクの全量を吐出したが、吐出方法は任意であり、例えば、以下の4つの方法の何れかを採用することもできる(図3〜図6)。いずれの吐出方法でも、杭穴11の根固め部13の底14から距離Hまでの下部13Aの範囲では、吐出口5から低速度でセメントミルクを吐出して、上部13Bでは、高速度でセメントミルクを突出する。また、吐出口5から水を吐出する際にも、下部13Aでは低速度、上部13Bでは高速度で吐出することが望ましい。

【0029】

(a) 第1の方法(図3)では、杭穴11の根固め部13の底14付近で掘削ヘッド1を回転させて、吐出すべき全セメント量の3分の1量をそのまま吐出する。続いて、掘削ヘッド1を根固め部13の底14から根固め部13の上縁15まで、掘削ヘッド1を回転させながら上昇させる。この作動中に、吐出口5からセメントミルク(吐出すべき全セメント量の3分の1量)を根固め部13内に注入する。

続いて、根固め部13の上縁15に位置する掘削ヘッド1を、根固め部13の底14まで2回反復上下動させ、再度、根固め部13の上縁15に位置させる。この間で、掘削ヘッド1を回転して撹拌し、かつ吐出口5からセメントミルク(吐出すべき全セメント量の3分の1量)を根固め部13内に注入する。以上で、全部のセメントミルクの注入が完了する(図3)。

【0030】

(b) 第2の方法(図4)では、第一の方法と同様に、杭穴11の拡底部13の底14に掘削ヘッド1を位置させ、掘削ヘッド1の吐出口5から掘削水を放出しながら、かつ掘削ロッド10を回転しながら掘削残存物(掘削泥土など)を撹拌しながら、杭穴根固め部13の上縁15付近まで掘削ヘッド1を上昇させ、引き続き掘削ヘッド1を杭穴11の根固め部13の底14まで下げる。以上の反復工程動作をもう1回、繰り返し、掘削ヘッド1を杭穴11の根固め部13の底14に位置させる。続いて、根固め部13付近で掘削ヘッド1を回転させて、吐出すべき全セメント量の30%量を、杭穴拡底部13の底14付近から吐出する。続いて、掘削ヘッド1を根固め部13の底14から根固め部13の上縁15まで、回転して上昇させる。この作動中に、吐出口5からセメントミルク(吐出すべき全セメント量の60%の量)を根固め部13内に注入する。続いて、根固め部13の上縁15に位置する掘削ヘッド1を、根固め部13の底14まで2回反復上下動させ、再度、根固め部13の上縁15に位置させる。この間で、掘削ヘッド1を回転して撹拌し、かつ吐出口5からセメントミルク(吐出すべき全セメント量の10%の量)を根固め部13内に注入する。以上で、全部のセメントミルクの注入が完了する(図4)。

【0031】

(c) 第3の方法(図5)では、前記第1の方法では、セメントミルクを注入する前の反復工程を2回繰り返したが、4回繰り返す。

【0032】

(d) 第4の方法(図6)では、前記第2の方法の2回の反復工程の後に、根固め部13の穴底14付近で、掘削水からセメントミルクに切り換えて、反復工程と同様に、掘削ヘッド1を根固め部13の底14から根固め部13の上縁15まで往復する前処理工程動作を2回繰り返す。前処理工程動作では、反復工程と異なり、掘削水に代えてセメントミルクを吐出しながら、掘削ヘッド1を回転して撹拌する。続いて、根固め部13の底14付近で、掘削ヘッド1を回転させて、吐出すべき全セメント量の30%量を吐出する。続いて、掘削ヘッド1を根固め部13の底14から根固め部13の上縁15まで、回転させて上昇させる。この作動中に、吐出口5からセメントミルク(吐出すべき全セメント量の60%量)を根固め部13内に注入する。続いて、根固め部13の上縁15に位置する掘削ヘッド1を、根固め部13の底14まで2回反復上下動させ、再度根固め部13の上縁15に位置させる。この間で、掘削ヘッド1を回転して撹拌し、かつ吐出口5からセメントミルク(吐出すべき全セメント量の10%量)を根固め部13内に注入する。以上で、全部のセメントミルクの注入が完了する(図6)。

【0033】

(2) また、前記実施態様において、根固め部13の底14から距離Hの高さまでを下部13Aとして、Hを50cm程度としたが、距離Hを30cm〜70cmとすることもできる。

施工効率からするとできるだけ高速度(高圧力)で大量のセメントミルクを注入することが好ましいが、この発明ではこれを制限して、底面14近辺の下部13Aに限って低速度(低圧力)としたものである。従って、30cm未満では根固め部13の底14に対する影響力が極めて強いので、30cm未満は考えられず、また70cmを超えると施工効率上好ましくない。

また、距離Hを30cm〜70cm としたが、他の基準とすることもできる。例えば、根固め部13の底14から既製杭20の底21に間隙を設けて埋設する場合には、距離Hをその間隙に一致させることもできる。この間隙は、通常、1mや杭径と同等などの基準で設定される。

【0034】

(3) また、前記実施態様において、吐出速度の調節は、地上19のセメントミルク製造プラントから掘削ロッド10への供給側で行ったが、掘削ヘッド1のヘッド本体2内で吐出口5に至る間で、バルブなどの速度(即ち圧力)調節機構を設けることもできる(図示していない)。この場合、調節機構の操作は地上19で行う。

また、この場合、地上19のセメントミルク製造プラント側での吐出速度(供給配管径が同一であれば圧力の調節と同じ)を一定にした場合、例えば、掘削ヘッド1に2つの吐出口5、5を形成して、高速の場合には、1方の吐出口5を閉じて、1つの吐出口5からのみ吐出する。また、低速の場合には、両方の吐出口5、5を開いて断面積を2倍にすれば、吐出速度を2分の1に下げることができる(図示していない)。

【0035】

(4) また、前記実施態様において、吐出口5は、ヘッド本体2の下端で固定掘削刃3,3の間に形成したが、掘削ロッド10のセメントミルク配送パイプ(図示していない)に連通できる位置であれば、ヘッド本体2、掘削腕6の任意の位置に吐出口5を配置することができる(図示していない)。

【0036】

(5) また、前記実施態様において、吐出口5を下方に向けて形成したので、下方に向けて円錐状にセメントミルクは広がるが、下方から傾斜させて吐出方向を向けることもできる(図示していない)。この場合、掘削ロッド10(掘削ヘッド1)の回転方向(杭穴底付近での)に対して、反対側に傾斜させると相対的に吐出速度が遅くなり、吐出量を維持して根固め部13の底14への影響を軽減できる。

また、吐出口5、5を複数形成することもでき、この場合には、回転方向Aの場合には、回転方向Aと反対向きに配置した吐出口5A、5Aからセメントミルクを吐出し、回転方向B(回転方向Aと逆方向)の場合には、回転方向Bと反対向きに配置した吐出口5B、5Bからセメントミルクを吐出する(図2)。

【0037】

(6) また、前記実施態様において、根固め部13の下部13Aを低速度、上部13Bを高速度としたが、圧力を基準として、根固め部13の下部13Aを低圧力、上部13Bを高圧力とすることもできる。この場合、低圧10MPa以下、高圧15MPa以上、とすることが望ましい。例えば、下部13A(底面17〜距離H)を吐出圧力1.9MPa、上部13B(距離Hの上方)を高圧28.4MPaで設定する。

【符号の説明】

【0038】

1 掘削ヘッド

2 ヘッド本体

3 固定掘削刃

4 連結凸部

5 吐出口

6 掘削腕

7 先端掘削刃

10 掘削ロッド

11 杭穴

12 杭穴軸部

13 杭穴根固め部

13A 根固め部の下部

13B 根固め部の上部

14 杭穴根固め部の底

15 杭穴根固め部の上縁

16 練付ドラム

19 地上

20 既製杭

21 既製杭の底

25 基礎杭

【特許請求の範囲】

【請求項1】

杭穴を掘削して、杭穴底部内にセメントミルクを注入して、その前後に、杭穴内に既製杭を初めとした杭穴構造物を埋設して基礎杭を構築する工法において、以下のように構成することを特徴とする杭穴の構築方法。

(1) 杭穴内に、噴射装置を挿入して、前記杭穴底部の下部に前記噴射装置の噴射口を位置させて、該噴射口から略下方に向けて低速度又は低圧力でセメントミルク注入する。

(2) 続いて杭穴底部の上部に前記噴射装置のセメントミルクの吐出口を位置させて、該吐出口から高速度又は高圧力でセメントミルク注入する。

(3) 続いて、杭穴底部に杭穴構造物の下端部を位置させ、それと前後して、前記杭穴底部の上方にセメントミルクを注入する。

【請求項2】

以下のように構成することを特徴とする請求項1記載の杭穴の構築方法。

(1) 低速度又は低圧力の噴射の速度又は圧力を、高速度又は高圧力の噴射の速度又は圧力の「2分の1」以下とする。

(2) 杭穴底部の下部を、杭穴底面から30cm〜70cm程度までの範囲とし、前記下部の上方を総て上部とする。

【請求項3】

以下のように構成することを特徴とする請求項1記載の杭穴の構築方法。

(1) 杭穴底部内で、杭穴底と杭穴底部の上端との間で、噴射装置を昇降する。

(2) 前記噴射装置の吐出口が杭穴底部の下部に位置するときに低速度又は低圧力で吐出し、上部に位置するときに高速度又は高圧力で吐出する。

【請求項4】

以下のように構成することを特徴とする請求項1記載の杭穴の構築方法。

(1) 噴射装置に斜め下方に向けて吐出口を形成し

(2) 杭穴底部の下部で、噴射装置を回転させて、回転方向と反対側に向けてセメントミルクを低速度又は低圧力で吐出する。

【請求項1】

杭穴を掘削して、杭穴底部内にセメントミルクを注入して、その前後に、杭穴内に既製杭を初めとした杭穴構造物を埋設して基礎杭を構築する工法において、以下のように構成することを特徴とする杭穴の構築方法。

(1) 杭穴内に、噴射装置を挿入して、前記杭穴底部の下部に前記噴射装置の噴射口を位置させて、該噴射口から略下方に向けて低速度又は低圧力でセメントミルク注入する。

(2) 続いて杭穴底部の上部に前記噴射装置のセメントミルクの吐出口を位置させて、該吐出口から高速度又は高圧力でセメントミルク注入する。

(3) 続いて、杭穴底部に杭穴構造物の下端部を位置させ、それと前後して、前記杭穴底部の上方にセメントミルクを注入する。

【請求項2】

以下のように構成することを特徴とする請求項1記載の杭穴の構築方法。

(1) 低速度又は低圧力の噴射の速度又は圧力を、高速度又は高圧力の噴射の速度又は圧力の「2分の1」以下とする。

(2) 杭穴底部の下部を、杭穴底面から30cm〜70cm程度までの範囲とし、前記下部の上方を総て上部とする。

【請求項3】

以下のように構成することを特徴とする請求項1記載の杭穴の構築方法。

(1) 杭穴底部内で、杭穴底と杭穴底部の上端との間で、噴射装置を昇降する。

(2) 前記噴射装置の吐出口が杭穴底部の下部に位置するときに低速度又は低圧力で吐出し、上部に位置するときに高速度又は高圧力で吐出する。

【請求項4】

以下のように構成することを特徴とする請求項1記載の杭穴の構築方法。

(1) 噴射装置に斜め下方に向けて吐出口を形成し

(2) 杭穴底部の下部で、噴射装置を回転させて、回転方向と反対側に向けてセメントミルクを低速度又は低圧力で吐出する。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−136875(P2012−136875A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−290253(P2010−290253)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000176512)三谷セキサン株式会社 (91)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000176512)三谷セキサン株式会社 (91)

【Fターム(参考)】

[ Back to top ]