杭頭接合構造

【課題】杭頭部外周面にスタッドボルトを接合することを前提として、スタッドボルトのがたつきや片当たりを防止して杭頭部外周面に対し高い接合性能でアンカー鉄筋を接続することが可能であり、また種々の杭径に対して汎用性高く適用し得る杭頭接合構造を提供する。

【解決手段】杭の杭頭部外周面1aを形成する鋼管にこれより外方へ向かって横向きに接合したスタッドボルト2に、スタッドボルトが貫通する挿通孔5及びアンカー鉄筋3の端部が接続される雌ネジ孔6を有する接続金物4を挿通し、接続金物を貫通させたスタッドボルトにナット10を螺着することで、接続金物を杭頭部外周面に当接させつつ、アンカー鉄筋を杭頭部に接続するようにした杭頭接合構造であって、挿通部はスタッドボルトに対してルーズホールで形成されるとともに、杭頭部外周面に面する接続金物表面4aが平坦面で形成される。

【解決手段】杭の杭頭部外周面1aを形成する鋼管にこれより外方へ向かって横向きに接合したスタッドボルト2に、スタッドボルトが貫通する挿通孔5及びアンカー鉄筋3の端部が接続される雌ネジ孔6を有する接続金物4を挿通し、接続金物を貫通させたスタッドボルトにナット10を螺着することで、接続金物を杭頭部外周面に当接させつつ、アンカー鉄筋を杭頭部に接続するようにした杭頭接合構造であって、挿通部はスタッドボルトに対してルーズホールで形成されるとともに、杭頭部外周面に面する接続金物表面4aが平坦面で形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管コンクリート杭や鋼管杭の杭頭部にアンカー鉄筋(杭頭鉄筋)を接合する杭頭接合構造に関する。より詳しくは、杭頭部外周面に接合したスタッドボルトとアンカー鉄筋とを、接続金物を介して接続するにあたり、これら接続金物とスタッドボルトをがたつきなく接続して、杭頭部の接合性能を向上する杭頭接合構造に関する。

【背景技術】

【0002】

近年、需要が増えつつある高強度の杭において、その杭と基礎コンクリートやフーチングなどの基礎躯体とを剛接合する場合には、一般的な杭頭部の仕様よりも、曲げ耐力などの接合性能を高める必要がある。

【0003】

その際、杭頭部に生じる応力に抵抗できるだけのアンカー鉄筋を杭頭部の端板に設置することになるが、アンカー鉄筋の本数を増やすことは、フーチングなどの配筋に問題があり、太径のアンカー鉄筋を用いたとしても、アンカー鉄筋間に所定の間隔を設ける必要があるため、設置本数に限界があり、杭頭部の端板に接合することは難しい。また、鉄筋径を変えずに高強度材のアンカー鉄筋を端板に接合することは、当該端板への接合条件や定着長さの確保などの点で問題がある。

【0004】

そこで、端板ではなく、杭頭部外周面にアンカー鉄筋を設置して本数の増大を図ったり、杭頭部外周面から離れた位置にアンカー鉄筋を配置することによって、杭頭部に作用する曲げモーメントに伴う引張力を小さくし、これにより、アンカー鉄筋を太径化したり、高強度化することなく、接合性能を増大するようにした技術が特許文献1〜3に示されている。

【0005】

特許文献1及び2では、杭頭外周面に直接、折り曲げたアンカー鉄筋の端部を接合している。特許文献3では、杭頭外周面にカプラーや接続金具を溶着し、これらカプラー等にアンカー鉄筋を接合している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−71949号公報

【特許文献2】特開2004−308359号公報

【特許文献3】特開2002−115248号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1及び2では、アンカー鉄筋を予め折り曲げているため、杭頭外周面に接合することが非常に難しく、さらに、折り曲げ部分が杭頭部の接合性能に悪影響を与えてしまう。詳細には、折り曲げにより張り出した部分に曲げが作用すると、鉛直部分に十分に力を伝達することができないため、張り出し部分の曲げ剛性が低く、期待される性能を十分に発揮することができない。

【0008】

特許文献3では、現場にて縦向きの溶接を行う必要があり、手間がかかると共に、熟練工を要する。また、カプラーや接続金具を長さ方向全長に亘って溶接する必要があり、溶接量が多い。さらに、溶接作業スペースを確保しなければならない関係上、隣り合うカプラー等の間隔を広く空けなければならず、結局アンカー鉄筋の設置本数が制約される。

【0009】

またこれら特許文献1〜3いずれにあっても、アンカー鉄筋に生じる力が杭に伝達される際、直接、溶接部分に力が作用するため、溶接については十分な施工管理が必要となる。しかも、現場溶接作業となるため、ブローホールなどの溶接不良が発生するおそれが常にあり、溶接性能(耐力)の信頼性が懸念される。

【0010】

そこで、接合対象の杭が既成コンクリート杭ではあるものの、上記問題点を解決し得る技術として、特許文献2に開示されている構造が知られており、この構造を鋼管杭等に適用することが考えられる。当該構造は、杭頭部外周面に溶接接合したスタッドボルトを挿通する挿通孔及びアンカー鉄筋を螺入する雌ねじ孔を形成した接続金具を介して、杭頭部にアンカー鉄筋を接続するものである。

【0011】

しかし、杭頭部外周面へのスタッドボルトの溶接接合は、高い施工精度・位置精度を確保することが難しく、このためスタッドボルト用の挿通孔を、当該スタッドボルトの外径よりも大径にする必要がある。アンカー鉄筋1本当たりに使用するスタッドボルト本数を増やすと、融通を利かせるために、挿通孔の孔径をさらに大径にする必要がある。また、接続金具は、杭頭部外周面に当接する面が当該外周面輪郭に合わせた弧状に形成されている。以上の点を検討すると、挿通孔の大径化による接続金具とスタッドボルトとのがたつき、そしてそれに伴う接合性能(固定度合い)の低下や、大径の挿通孔内部でスタッドボルトが片当たりすることによるせん断耐力の低下、接続金具の弧状部を杭頭部外周面に合わせる必要から、杭毎に接続金具を作製・用意する必要があり、接続金具の仕様が膨大になるといった課題があった。

【0012】

本発明は上記従来の課題に鑑みて創案されたものであって、杭頭部外周面にスタッドボルトを接合することを前提として、スタッドボルトのがたつきや片当たりを防止して杭頭部外周面に対し高い接合性能でアンカー鉄筋を接続することが可能であり、また種々の杭径に対して汎用性高く適用し得る杭頭接合構造を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明にかかる杭頭接合構造は、杭の杭頭部外周面を形成する鋼管にこれより外方へ向かって横向きに接合したスタッドボルトに、該スタッドボルトが貫通する挿通部及びアンカー鉄筋の端部が接続される接続部を有する接続金物を挿通し、該接続金物を貫通させた該スタッドボルトにナットを螺着することで、該接続金物を該杭頭部外周面に当接させつつ、該アンカー鉄筋を該杭頭部に接続するようにした杭頭接合構造であって、上記挿通部は上記スタッドボルトに対してルーズホールで形成されるとともに、上記杭頭部外周面に面する上記接続金物表面が平坦面で形成されることを特徴とする。

【0014】

前記杭頭部外周面に面する前記接続金物表面には、内面が該杭頭部外周面との間に隙間を空けた状態で一対の開口縁部が当該杭頭部外周面と当接するとともに前記挿通部と連通される溝が、上下方向縦向きに形成されることを特徴とする。

【0015】

前記接続金物は、上向きのU字状片と、該U字状片の端部同士を連結する連結片とからなり、前記挿通部が上記U字状片で形成されると共に、前記接続部が上記連結片で構成されることを特徴とする。

【0016】

前記U字状片の底部には、内面が前記杭頭部外周面との間に隙間を空けた状態で一対の開口縁部が当該杭頭部外周面と当接する切り欠きが形成されることを特徴とする。

【発明の効果】

【0017】

本発明にかかる杭頭接合構造にあっては、杭頭部外周面にスタッドボルトを接合することを前提として、スタッドボルトのがたつきや片当たりを防止して杭頭部外周面に対し高い接合性能でアンカー鉄筋を接続することができると共に、種々の杭径に対して汎用性高く適用することができる。

【図面の簡単な説明】

【0018】

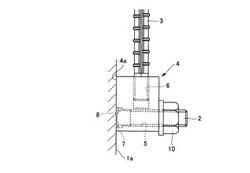

【図1】本発明に係る杭頭接合構造の第1実施形態を示す杭頭部の一部破断側面図である。

【図2】本発明に係る杭頭接合構造の第1実施形態を示す一部断面分解図である。

【図3】図1中、A部拡大図である。

【図4】第1実施形態に適用される接続金物の正面図である。

【図5】図4に示した接続金物の平面図である。

【図6】第1実施形態の変形例に適用される接続金物の平面図である。

【図7】第1実施形態の他の変形例を示す側面図である。

【図8】本発明に係る杭頭接合構造の第2実施形態を示す側面図である。

【図9】第2実施形態に適用される接続金物の正面図である。

【図10】図9に示した接続金物の平面図である。

【図11】第2実施形態の第1変形例に適用される接続金物の正面図である。

【図12】図11に示した接続金物の平面図である。

【図13】第2実施形態の第2変形例に適用される接続金物の正面図である。

【図14】図13に示した接続金物の平面図である。

【図15】第2実施形態の第3変形例に適用される接続金物の正面図である。

【図16】図15に示した接続金物の平面図である。

【図17】第2実施形態の第4変形例に適用される接続金物の正面図である。

【図18】図17中、B−B線矢視断面図である。

【発明を実施するための形態】

【0019】

以下に、本発明にかかる杭頭接合構造の好適な実施形態を、添付図面を参照して詳細に説明する。図1から図5には、第1実施形態に係る杭頭接合構造が示されている。鋼管杭や図1に示した鋼管コンクリート杭1は、杭頭部を含め、外周面が鋼管で形成されている。

【0020】

杭頭部外周面1aには、その周方向に沿って互いに間隔を隔てて、スタッドボルト2が溶接接合される。スタッドボルト2は、杭頭部外周面1aにこれより杭1の径方向外方へ向かって、水平方向横向きに接合される。図示例にあっては、スタッドボルト2は、一本のアンカー鉄筋3に対し、一つ配設されている。

【0021】

接続金物4は、直方体ブロック状の鋼製部品である。接続金物4には、左右方向横向きに挿通孔5が形成されると共に、上下方向縦向きに雌ネジ孔6が形成される。雌ネジ孔6には、アンカー鉄筋3の端部が螺入され、これにより接続金物4にアンカー鉄筋3が接続される。

【0022】

挿通孔5には、スタッドボルト2が貫通状態で挿通される。挿通孔5は、緩やかに融通を利かせてスタッドボルト2を貫通させ得るように、ルーズホールで形成される。ルーズホールとされる挿通孔5は、上下方向もしくは左右方向に長孔状に形成しても、全体的に孔径を大きく形成しても良い。

【0023】

第1実施形態にあっては図2に示すように、杭頭部外周面1aに面する挿通孔5の端部には、スタッドボルト2をスタッド溶接する際に生じるフラッシュ7を避けると共に杭頭部外周面1aに向かって挿通孔5の孔径を広げるために、テーパ状のザグリ8が形成されている。

【0024】

杭頭部外周面1aに面する接続金物4の表面4aは、どのような杭径の杭頭部外周面1aに対しても適合して当接させ得るように、平坦面で形成される。スタッドボルト2を挿通孔5に挿通することにより、湾曲している杭頭部外周面1aに対して、接続金物4の平坦な表面4aを当接させると、図5に示すように、スタッドボルト2の左右両脇には、杭頭部外周面1aと接続金物4の平坦な表面4aとの間に間隙Qが形成される。

【0025】

このような接続金物4の当接状態で、挿通孔5を貫通させたスタッドボルト2に、ワッシャ9を介して螺着して、ナット10が設けられる。

【0026】

次に、第1実施形態に係る杭頭接合構造の作用について説明する。まず、杭頭部外周面1aに、スタッドボルト2を溶接接合する。次いで、スタッドボルト2を挿通孔5に挿通して、接続金物4をスタッドボルト2に装着する。この際、接続金物4の平坦な表面4aが一箇所で、湾曲している杭頭部外周面1aに当接する。

【0027】

その後、ナット10を、ワッシャ9を介してスタッドボルト2に螺着することで、接続金物4を杭1の杭頭部に取り付ける。最後に、接続金物4の雌ネジ孔6に、アンカー鉄筋3の端部を螺入する。これにより、スタッドボルト2及び接続金物4を介して、アンカー鉄筋3が杭1に接続される。アンカー鉄筋3は、接続金物4を杭頭部外周面1aに設置する前に、予め当該接続金物4に接続しておいても良い。

【0028】

ところで、接続金物4を杭頭部外周面1aに取り付けた状態では、スタッドボルト2とルーズホールである挿通孔5とは融通が利く状態であると共に、杭頭部外周面1aと接続金物4の平坦な表面4aとの間には間隙Qが形成されている。その後、杭1の杭頭部周辺にコンクリートを打設した際、そのコンクリートやノロ等が杭頭部外周面1aと表面4aの間の間隙Qに流れ込む。

【0029】

間隙Qへ流れ込んだノロ等は、当該間隙Qを埋めると共に、上記テーパ状のザクリ8によって円滑に挿通孔5内へと流れ込む。挿通孔5内へ流れ込んだノロ等は、スタッドボルト2と挿通孔5の間に充填されることとなる。ノロ等はその後、間隙Q及び挿通孔5内で固化する。

【0030】

以上説明した第1実施形態に係る杭頭接合構造にあっては、接続金物4の平坦な表面4aによって杭頭部外周面1aとの間に形成できる間隙Qから挿通孔5内へ流れ込むノロ等により、挿通孔5内部を埋めることができ、その内方でスタッドボルト2ががたついたり片当たりすることを防止できると共に、ノロ等の介在により、アンカー鉄筋3に作用する力をスタッドボルト2の長さ方向ほぼ全断面で負担させることができ、スタットボルト2側の杭頭部外周面1aと、接続金物4側のアンカー鉄筋3との固定度合やせん断耐力など、接合性能を格段に向上することができる。

【0031】

また、杭頭部外周面1aに面する接続金物表面4aを平坦面としたので、どのような杭径であっても、それらの杭頭部外周面1aに対応して当接させることができ、汎用性高く適用することができる。

【0032】

図6には、第1実施形態の変形例が示されている。杭頭部外周面1aに面する接続金物4の表面4aには、接続金物4の上面から下面にかけて上下方向縦向きに溝11が形成される。溝11は、接続金物4を貫通する挿通孔5と連通するように、挿通孔5位置を経過するように形成される。

【0033】

溝11は、接続金物4の表面4aを杭頭部外周面1aに押し当てた際、その内面11aが杭頭部外周面1aとの間に隙間Cを空けた状態となる形態で形成される。また溝11は、接続金物4の表面4aを杭頭部外周面1aに押し当てた際、左右一対の開口縁部11bが二箇所で杭頭部外周面1aと当接する形態で形成される。このような溝11は例えば、断面弧状の形態とした場合、湾曲面となる内面11aの曲率半径を杭頭部外周面1aの曲率半径よりも小さくすればよい。また、溝11を断面長方形状とする形態では、杭頭部外周面1aが溝内面11aに接しないように、溝11の開口幅寸法を狭めるか、溝11の深さを深くすればよい。

【0034】

このような溝11を備えた接続金物4では、これを杭頭部外周面1aに押し当てた際、溝11の一対の開口縁部11bが、曲面である杭頭部外周面1aを挟み込むように二箇所で当接するので、接続金物4を安定的に杭頭部外周面1aに押し当てることができ、当該接続金物4、ひいてはアンカー鉄筋3を杭頭部外周面1aへ接続するときの作業性を向上することができる。

【0035】

また、溝11の一対の開口縁部11bは、杭頭部外周面1aを挟む形態であるので、上記第1実施形態と同様に、種々の杭径の杭頭部外周面1aに対応させることができ、汎用性高く適用することができる。

【0036】

さらに、このような変形例であっても、杭頭部周辺に打設したコンクリートやそのノロ等が、接続金物4に形成された溝11より、当該溝11と杭頭部外周面1aとの間の隙間Cへ流れ込み、さらに溝11と連通する挿通孔5内部へと流れ込むこととなるので、上記第1実施形態と同様に、スタッドボルト2のがたつき等を防止して、高い接合性能を発揮させることができる。

【0037】

図7には、第1実施形態の他の変形例が示されている。この変形例は、一本のアンカー鉄筋3に対し、上下二本で一組のスタッドボルト2を用いるようにしたものである。三本以上であっても良いことはもちろんである。二本以上のスタッドボルト2の配列は、上下方向に配列する場合の他、周方向に配列しても良い。

【0038】

図8から図10には、第2実施形態に係る杭頭接合構造が示されている。第2実施形態の接続金物4は、開断面が上向きとされる鋼製U字状片12と、当該U字状片12の先端部同士を連結する連結片13とから構成され、この連結片13により開断面が閉断面となっている。

【0039】

U字状片12は、鋼製板状材を曲げ加工するなどして形成される。連結片13は本実施形態では、U字状片12の先端間に架設される孔あき鋼製平板材13aの上下に、当該孔に合わせて二つのナット13bを配設して構成され、アンカー鉄筋3の端部の接続部とされる。U字状片12には、連結片13の下方に、第1実施形態のルーズホールで形成される挿通孔5と同様に、スタッドボルト2が貫通する挿通用空所14が左右方向横向きに区画形成される。この挿通用空所14にコンクリートやノロ等Nが充填される。

【0040】

杭頭部外周面1aへの接続金物4等の接合作業は、上記第1実施形態と同様である。U字状片12は、杭頭部外周面1aに面する端面12aが平坦面で形成されていて、第1実施形態の図5に示した状態で杭頭部外周面1aに一箇所で当接されることとなり、当該第1実施形態と同様の作用効果を奏する。

【0041】

図11および図12には、第2実施形態の第1変形例が示されている。この第1変形例は、第2実施形態の構造を前提として、杭頭部外周面1aに面する連結片13の端面及びU字状片12の端面(底部)に、第1実施形態の変形例で示した溝11に対応する切り欠き15を形成したものである。切り欠き15は、その内面15aが杭頭部外周面1aとの間に隙間を空けた状態で一対の開口縁部15bが当該杭頭部外周面1aと当接する。

【0042】

従って、この第1変形例にあっては、二箇所での当接と、切り欠き15からのノロ等の流入とを確保でき、上記第1実施形態の変形例と同様の作用効果を奏する。

【0043】

図13および図14には、第2実施形態の第2変形例が示されている。この第2変形例は、第2実施形態の構造を前提として、連結片13が、U字状片12間に挟み込んで接合される六角形状の長ナットで構成され、これにアンカー鉄筋3の端部が接続される。連結片13は、U字状片12の一端側に寄せて設けられ、U字状片12の他端側には、上方に向かって開放されて、挿通用空所14と連通する縦向き空所16が形成される。

【0044】

この第2変形例は、杭頭部外周面1aに面するU字状片12の端面(底部)が一箇所で杭頭部外周面1aに当接される構造であって、接続金物4の取付性は第1実施形態相当である一方で、上方へ開放された縦向き空所16を備えることから、コンクリートのノロ等の充填性は、第1実施形態の変形例相当であり、それらによって得られる作用効果と同等の作用効果を奏する。

【0045】

図15および図16には、第2実施形態の第3変形例が示されている。この第3変形例は、上記第2変形例に対し、上記第1変形例の切り欠き15を追加して構成したもので、ノロ等の流入は第2変形例相当であり、さらに二箇所での当接により取付作業性が改善されて、上記第1実施形態の変形例と同様の作用効果を奏する。

【0046】

図17および図18には、第2実施形態の第4変形例が示されている。この第4変形例は、図11および図12に示した第1変形例の連結片13を、孔なしの鋼製平板材とし、これにアンカー鉄筋3の端部を溶接接合するようにしたものである。第4変形例にあっても、第1変形例と同様の作用効果を奏することはもちろんである。

【0047】

特に、第2実施形態にあっては、U字状片12と、平板材やナット等からなる連結片13を組み合わせた接続金物4なので、挿通孔5の孔加工が必要な第1実施形態と異なり、孔加工することなくスタッドボルト2用の挿通用空所14を形成でき、接続金物4を、容易かつ安価に製作できると共に、軽量化することができる。

【0048】

上記いずれの実施形態や変形例にあっても、挿通孔5や挿通用空所14は、スタッドボルト2のスタッド溶接に伴うフラッシュ7の影響を受けないような大きさで形成することが望ましい。挿通孔5等を大きくすることに代えて、挿通孔5の開口縁にザクリ8を形成することで、フラッシュ7との干渉を避けるようにしても良い。また、溝11や切り欠き15の幅寸法を広げることで、フラッシュ7との干渉を避けるようにしても良い。

【0049】

コンクリートやそのノロ等が挿通孔5へ流入しやすくするために、挿通孔5の開口縁を口広に形成しても良く、当該構成を上記ザグリ8で兼用するようにしても良い。上記実施形態では、コンクリートのノロ等を挿通孔5や挿通用空所14等へ充填するようにしたが、溝11や切り欠き15を介して予め別途グラウト材を充填しておくようにしても良い。また、図1中、仮想線で示すように、アンカー鉄筋3は、杭頭部の端板17に対しても適宜に接合するようにしても良い。

【符号の説明】

【0050】

1 杭

1a 杭頭部外周面

2 スタッドボルト

3 アンカー鉄筋

4 接続金物

4a 接続金物表面

5 挿通孔

6 雌ネジ孔

10 ナット

11 溝

11a 溝の内面

11b 溝の開口縁部

12 U字状片

13 連結片

14 挿通用空所

15 切り欠き

15a 切り欠きの内面

15b 切り欠きの開口縁部

C 隙間

【技術分野】

【0001】

本発明は、鋼管コンクリート杭や鋼管杭の杭頭部にアンカー鉄筋(杭頭鉄筋)を接合する杭頭接合構造に関する。より詳しくは、杭頭部外周面に接合したスタッドボルトとアンカー鉄筋とを、接続金物を介して接続するにあたり、これら接続金物とスタッドボルトをがたつきなく接続して、杭頭部の接合性能を向上する杭頭接合構造に関する。

【背景技術】

【0002】

近年、需要が増えつつある高強度の杭において、その杭と基礎コンクリートやフーチングなどの基礎躯体とを剛接合する場合には、一般的な杭頭部の仕様よりも、曲げ耐力などの接合性能を高める必要がある。

【0003】

その際、杭頭部に生じる応力に抵抗できるだけのアンカー鉄筋を杭頭部の端板に設置することになるが、アンカー鉄筋の本数を増やすことは、フーチングなどの配筋に問題があり、太径のアンカー鉄筋を用いたとしても、アンカー鉄筋間に所定の間隔を設ける必要があるため、設置本数に限界があり、杭頭部の端板に接合することは難しい。また、鉄筋径を変えずに高強度材のアンカー鉄筋を端板に接合することは、当該端板への接合条件や定着長さの確保などの点で問題がある。

【0004】

そこで、端板ではなく、杭頭部外周面にアンカー鉄筋を設置して本数の増大を図ったり、杭頭部外周面から離れた位置にアンカー鉄筋を配置することによって、杭頭部に作用する曲げモーメントに伴う引張力を小さくし、これにより、アンカー鉄筋を太径化したり、高強度化することなく、接合性能を増大するようにした技術が特許文献1〜3に示されている。

【0005】

特許文献1及び2では、杭頭外周面に直接、折り曲げたアンカー鉄筋の端部を接合している。特許文献3では、杭頭外周面にカプラーや接続金具を溶着し、これらカプラー等にアンカー鉄筋を接合している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−71949号公報

【特許文献2】特開2004−308359号公報

【特許文献3】特開2002−115248号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1及び2では、アンカー鉄筋を予め折り曲げているため、杭頭外周面に接合することが非常に難しく、さらに、折り曲げ部分が杭頭部の接合性能に悪影響を与えてしまう。詳細には、折り曲げにより張り出した部分に曲げが作用すると、鉛直部分に十分に力を伝達することができないため、張り出し部分の曲げ剛性が低く、期待される性能を十分に発揮することができない。

【0008】

特許文献3では、現場にて縦向きの溶接を行う必要があり、手間がかかると共に、熟練工を要する。また、カプラーや接続金具を長さ方向全長に亘って溶接する必要があり、溶接量が多い。さらに、溶接作業スペースを確保しなければならない関係上、隣り合うカプラー等の間隔を広く空けなければならず、結局アンカー鉄筋の設置本数が制約される。

【0009】

またこれら特許文献1〜3いずれにあっても、アンカー鉄筋に生じる力が杭に伝達される際、直接、溶接部分に力が作用するため、溶接については十分な施工管理が必要となる。しかも、現場溶接作業となるため、ブローホールなどの溶接不良が発生するおそれが常にあり、溶接性能(耐力)の信頼性が懸念される。

【0010】

そこで、接合対象の杭が既成コンクリート杭ではあるものの、上記問題点を解決し得る技術として、特許文献2に開示されている構造が知られており、この構造を鋼管杭等に適用することが考えられる。当該構造は、杭頭部外周面に溶接接合したスタッドボルトを挿通する挿通孔及びアンカー鉄筋を螺入する雌ねじ孔を形成した接続金具を介して、杭頭部にアンカー鉄筋を接続するものである。

【0011】

しかし、杭頭部外周面へのスタッドボルトの溶接接合は、高い施工精度・位置精度を確保することが難しく、このためスタッドボルト用の挿通孔を、当該スタッドボルトの外径よりも大径にする必要がある。アンカー鉄筋1本当たりに使用するスタッドボルト本数を増やすと、融通を利かせるために、挿通孔の孔径をさらに大径にする必要がある。また、接続金具は、杭頭部外周面に当接する面が当該外周面輪郭に合わせた弧状に形成されている。以上の点を検討すると、挿通孔の大径化による接続金具とスタッドボルトとのがたつき、そしてそれに伴う接合性能(固定度合い)の低下や、大径の挿通孔内部でスタッドボルトが片当たりすることによるせん断耐力の低下、接続金具の弧状部を杭頭部外周面に合わせる必要から、杭毎に接続金具を作製・用意する必要があり、接続金具の仕様が膨大になるといった課題があった。

【0012】

本発明は上記従来の課題に鑑みて創案されたものであって、杭頭部外周面にスタッドボルトを接合することを前提として、スタッドボルトのがたつきや片当たりを防止して杭頭部外周面に対し高い接合性能でアンカー鉄筋を接続することが可能であり、また種々の杭径に対して汎用性高く適用し得る杭頭接合構造を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明にかかる杭頭接合構造は、杭の杭頭部外周面を形成する鋼管にこれより外方へ向かって横向きに接合したスタッドボルトに、該スタッドボルトが貫通する挿通部及びアンカー鉄筋の端部が接続される接続部を有する接続金物を挿通し、該接続金物を貫通させた該スタッドボルトにナットを螺着することで、該接続金物を該杭頭部外周面に当接させつつ、該アンカー鉄筋を該杭頭部に接続するようにした杭頭接合構造であって、上記挿通部は上記スタッドボルトに対してルーズホールで形成されるとともに、上記杭頭部外周面に面する上記接続金物表面が平坦面で形成されることを特徴とする。

【0014】

前記杭頭部外周面に面する前記接続金物表面には、内面が該杭頭部外周面との間に隙間を空けた状態で一対の開口縁部が当該杭頭部外周面と当接するとともに前記挿通部と連通される溝が、上下方向縦向きに形成されることを特徴とする。

【0015】

前記接続金物は、上向きのU字状片と、該U字状片の端部同士を連結する連結片とからなり、前記挿通部が上記U字状片で形成されると共に、前記接続部が上記連結片で構成されることを特徴とする。

【0016】

前記U字状片の底部には、内面が前記杭頭部外周面との間に隙間を空けた状態で一対の開口縁部が当該杭頭部外周面と当接する切り欠きが形成されることを特徴とする。

【発明の効果】

【0017】

本発明にかかる杭頭接合構造にあっては、杭頭部外周面にスタッドボルトを接合することを前提として、スタッドボルトのがたつきや片当たりを防止して杭頭部外周面に対し高い接合性能でアンカー鉄筋を接続することができると共に、種々の杭径に対して汎用性高く適用することができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る杭頭接合構造の第1実施形態を示す杭頭部の一部破断側面図である。

【図2】本発明に係る杭頭接合構造の第1実施形態を示す一部断面分解図である。

【図3】図1中、A部拡大図である。

【図4】第1実施形態に適用される接続金物の正面図である。

【図5】図4に示した接続金物の平面図である。

【図6】第1実施形態の変形例に適用される接続金物の平面図である。

【図7】第1実施形態の他の変形例を示す側面図である。

【図8】本発明に係る杭頭接合構造の第2実施形態を示す側面図である。

【図9】第2実施形態に適用される接続金物の正面図である。

【図10】図9に示した接続金物の平面図である。

【図11】第2実施形態の第1変形例に適用される接続金物の正面図である。

【図12】図11に示した接続金物の平面図である。

【図13】第2実施形態の第2変形例に適用される接続金物の正面図である。

【図14】図13に示した接続金物の平面図である。

【図15】第2実施形態の第3変形例に適用される接続金物の正面図である。

【図16】図15に示した接続金物の平面図である。

【図17】第2実施形態の第4変形例に適用される接続金物の正面図である。

【図18】図17中、B−B線矢視断面図である。

【発明を実施するための形態】

【0019】

以下に、本発明にかかる杭頭接合構造の好適な実施形態を、添付図面を参照して詳細に説明する。図1から図5には、第1実施形態に係る杭頭接合構造が示されている。鋼管杭や図1に示した鋼管コンクリート杭1は、杭頭部を含め、外周面が鋼管で形成されている。

【0020】

杭頭部外周面1aには、その周方向に沿って互いに間隔を隔てて、スタッドボルト2が溶接接合される。スタッドボルト2は、杭頭部外周面1aにこれより杭1の径方向外方へ向かって、水平方向横向きに接合される。図示例にあっては、スタッドボルト2は、一本のアンカー鉄筋3に対し、一つ配設されている。

【0021】

接続金物4は、直方体ブロック状の鋼製部品である。接続金物4には、左右方向横向きに挿通孔5が形成されると共に、上下方向縦向きに雌ネジ孔6が形成される。雌ネジ孔6には、アンカー鉄筋3の端部が螺入され、これにより接続金物4にアンカー鉄筋3が接続される。

【0022】

挿通孔5には、スタッドボルト2が貫通状態で挿通される。挿通孔5は、緩やかに融通を利かせてスタッドボルト2を貫通させ得るように、ルーズホールで形成される。ルーズホールとされる挿通孔5は、上下方向もしくは左右方向に長孔状に形成しても、全体的に孔径を大きく形成しても良い。

【0023】

第1実施形態にあっては図2に示すように、杭頭部外周面1aに面する挿通孔5の端部には、スタッドボルト2をスタッド溶接する際に生じるフラッシュ7を避けると共に杭頭部外周面1aに向かって挿通孔5の孔径を広げるために、テーパ状のザグリ8が形成されている。

【0024】

杭頭部外周面1aに面する接続金物4の表面4aは、どのような杭径の杭頭部外周面1aに対しても適合して当接させ得るように、平坦面で形成される。スタッドボルト2を挿通孔5に挿通することにより、湾曲している杭頭部外周面1aに対して、接続金物4の平坦な表面4aを当接させると、図5に示すように、スタッドボルト2の左右両脇には、杭頭部外周面1aと接続金物4の平坦な表面4aとの間に間隙Qが形成される。

【0025】

このような接続金物4の当接状態で、挿通孔5を貫通させたスタッドボルト2に、ワッシャ9を介して螺着して、ナット10が設けられる。

【0026】

次に、第1実施形態に係る杭頭接合構造の作用について説明する。まず、杭頭部外周面1aに、スタッドボルト2を溶接接合する。次いで、スタッドボルト2を挿通孔5に挿通して、接続金物4をスタッドボルト2に装着する。この際、接続金物4の平坦な表面4aが一箇所で、湾曲している杭頭部外周面1aに当接する。

【0027】

その後、ナット10を、ワッシャ9を介してスタッドボルト2に螺着することで、接続金物4を杭1の杭頭部に取り付ける。最後に、接続金物4の雌ネジ孔6に、アンカー鉄筋3の端部を螺入する。これにより、スタッドボルト2及び接続金物4を介して、アンカー鉄筋3が杭1に接続される。アンカー鉄筋3は、接続金物4を杭頭部外周面1aに設置する前に、予め当該接続金物4に接続しておいても良い。

【0028】

ところで、接続金物4を杭頭部外周面1aに取り付けた状態では、スタッドボルト2とルーズホールである挿通孔5とは融通が利く状態であると共に、杭頭部外周面1aと接続金物4の平坦な表面4aとの間には間隙Qが形成されている。その後、杭1の杭頭部周辺にコンクリートを打設した際、そのコンクリートやノロ等が杭頭部外周面1aと表面4aの間の間隙Qに流れ込む。

【0029】

間隙Qへ流れ込んだノロ等は、当該間隙Qを埋めると共に、上記テーパ状のザクリ8によって円滑に挿通孔5内へと流れ込む。挿通孔5内へ流れ込んだノロ等は、スタッドボルト2と挿通孔5の間に充填されることとなる。ノロ等はその後、間隙Q及び挿通孔5内で固化する。

【0030】

以上説明した第1実施形態に係る杭頭接合構造にあっては、接続金物4の平坦な表面4aによって杭頭部外周面1aとの間に形成できる間隙Qから挿通孔5内へ流れ込むノロ等により、挿通孔5内部を埋めることができ、その内方でスタッドボルト2ががたついたり片当たりすることを防止できると共に、ノロ等の介在により、アンカー鉄筋3に作用する力をスタッドボルト2の長さ方向ほぼ全断面で負担させることができ、スタットボルト2側の杭頭部外周面1aと、接続金物4側のアンカー鉄筋3との固定度合やせん断耐力など、接合性能を格段に向上することができる。

【0031】

また、杭頭部外周面1aに面する接続金物表面4aを平坦面としたので、どのような杭径であっても、それらの杭頭部外周面1aに対応して当接させることができ、汎用性高く適用することができる。

【0032】

図6には、第1実施形態の変形例が示されている。杭頭部外周面1aに面する接続金物4の表面4aには、接続金物4の上面から下面にかけて上下方向縦向きに溝11が形成される。溝11は、接続金物4を貫通する挿通孔5と連通するように、挿通孔5位置を経過するように形成される。

【0033】

溝11は、接続金物4の表面4aを杭頭部外周面1aに押し当てた際、その内面11aが杭頭部外周面1aとの間に隙間Cを空けた状態となる形態で形成される。また溝11は、接続金物4の表面4aを杭頭部外周面1aに押し当てた際、左右一対の開口縁部11bが二箇所で杭頭部外周面1aと当接する形態で形成される。このような溝11は例えば、断面弧状の形態とした場合、湾曲面となる内面11aの曲率半径を杭頭部外周面1aの曲率半径よりも小さくすればよい。また、溝11を断面長方形状とする形態では、杭頭部外周面1aが溝内面11aに接しないように、溝11の開口幅寸法を狭めるか、溝11の深さを深くすればよい。

【0034】

このような溝11を備えた接続金物4では、これを杭頭部外周面1aに押し当てた際、溝11の一対の開口縁部11bが、曲面である杭頭部外周面1aを挟み込むように二箇所で当接するので、接続金物4を安定的に杭頭部外周面1aに押し当てることができ、当該接続金物4、ひいてはアンカー鉄筋3を杭頭部外周面1aへ接続するときの作業性を向上することができる。

【0035】

また、溝11の一対の開口縁部11bは、杭頭部外周面1aを挟む形態であるので、上記第1実施形態と同様に、種々の杭径の杭頭部外周面1aに対応させることができ、汎用性高く適用することができる。

【0036】

さらに、このような変形例であっても、杭頭部周辺に打設したコンクリートやそのノロ等が、接続金物4に形成された溝11より、当該溝11と杭頭部外周面1aとの間の隙間Cへ流れ込み、さらに溝11と連通する挿通孔5内部へと流れ込むこととなるので、上記第1実施形態と同様に、スタッドボルト2のがたつき等を防止して、高い接合性能を発揮させることができる。

【0037】

図7には、第1実施形態の他の変形例が示されている。この変形例は、一本のアンカー鉄筋3に対し、上下二本で一組のスタッドボルト2を用いるようにしたものである。三本以上であっても良いことはもちろんである。二本以上のスタッドボルト2の配列は、上下方向に配列する場合の他、周方向に配列しても良い。

【0038】

図8から図10には、第2実施形態に係る杭頭接合構造が示されている。第2実施形態の接続金物4は、開断面が上向きとされる鋼製U字状片12と、当該U字状片12の先端部同士を連結する連結片13とから構成され、この連結片13により開断面が閉断面となっている。

【0039】

U字状片12は、鋼製板状材を曲げ加工するなどして形成される。連結片13は本実施形態では、U字状片12の先端間に架設される孔あき鋼製平板材13aの上下に、当該孔に合わせて二つのナット13bを配設して構成され、アンカー鉄筋3の端部の接続部とされる。U字状片12には、連結片13の下方に、第1実施形態のルーズホールで形成される挿通孔5と同様に、スタッドボルト2が貫通する挿通用空所14が左右方向横向きに区画形成される。この挿通用空所14にコンクリートやノロ等Nが充填される。

【0040】

杭頭部外周面1aへの接続金物4等の接合作業は、上記第1実施形態と同様である。U字状片12は、杭頭部外周面1aに面する端面12aが平坦面で形成されていて、第1実施形態の図5に示した状態で杭頭部外周面1aに一箇所で当接されることとなり、当該第1実施形態と同様の作用効果を奏する。

【0041】

図11および図12には、第2実施形態の第1変形例が示されている。この第1変形例は、第2実施形態の構造を前提として、杭頭部外周面1aに面する連結片13の端面及びU字状片12の端面(底部)に、第1実施形態の変形例で示した溝11に対応する切り欠き15を形成したものである。切り欠き15は、その内面15aが杭頭部外周面1aとの間に隙間を空けた状態で一対の開口縁部15bが当該杭頭部外周面1aと当接する。

【0042】

従って、この第1変形例にあっては、二箇所での当接と、切り欠き15からのノロ等の流入とを確保でき、上記第1実施形態の変形例と同様の作用効果を奏する。

【0043】

図13および図14には、第2実施形態の第2変形例が示されている。この第2変形例は、第2実施形態の構造を前提として、連結片13が、U字状片12間に挟み込んで接合される六角形状の長ナットで構成され、これにアンカー鉄筋3の端部が接続される。連結片13は、U字状片12の一端側に寄せて設けられ、U字状片12の他端側には、上方に向かって開放されて、挿通用空所14と連通する縦向き空所16が形成される。

【0044】

この第2変形例は、杭頭部外周面1aに面するU字状片12の端面(底部)が一箇所で杭頭部外周面1aに当接される構造であって、接続金物4の取付性は第1実施形態相当である一方で、上方へ開放された縦向き空所16を備えることから、コンクリートのノロ等の充填性は、第1実施形態の変形例相当であり、それらによって得られる作用効果と同等の作用効果を奏する。

【0045】

図15および図16には、第2実施形態の第3変形例が示されている。この第3変形例は、上記第2変形例に対し、上記第1変形例の切り欠き15を追加して構成したもので、ノロ等の流入は第2変形例相当であり、さらに二箇所での当接により取付作業性が改善されて、上記第1実施形態の変形例と同様の作用効果を奏する。

【0046】

図17および図18には、第2実施形態の第4変形例が示されている。この第4変形例は、図11および図12に示した第1変形例の連結片13を、孔なしの鋼製平板材とし、これにアンカー鉄筋3の端部を溶接接合するようにしたものである。第4変形例にあっても、第1変形例と同様の作用効果を奏することはもちろんである。

【0047】

特に、第2実施形態にあっては、U字状片12と、平板材やナット等からなる連結片13を組み合わせた接続金物4なので、挿通孔5の孔加工が必要な第1実施形態と異なり、孔加工することなくスタッドボルト2用の挿通用空所14を形成でき、接続金物4を、容易かつ安価に製作できると共に、軽量化することができる。

【0048】

上記いずれの実施形態や変形例にあっても、挿通孔5や挿通用空所14は、スタッドボルト2のスタッド溶接に伴うフラッシュ7の影響を受けないような大きさで形成することが望ましい。挿通孔5等を大きくすることに代えて、挿通孔5の開口縁にザクリ8を形成することで、フラッシュ7との干渉を避けるようにしても良い。また、溝11や切り欠き15の幅寸法を広げることで、フラッシュ7との干渉を避けるようにしても良い。

【0049】

コンクリートやそのノロ等が挿通孔5へ流入しやすくするために、挿通孔5の開口縁を口広に形成しても良く、当該構成を上記ザグリ8で兼用するようにしても良い。上記実施形態では、コンクリートのノロ等を挿通孔5や挿通用空所14等へ充填するようにしたが、溝11や切り欠き15を介して予め別途グラウト材を充填しておくようにしても良い。また、図1中、仮想線で示すように、アンカー鉄筋3は、杭頭部の端板17に対しても適宜に接合するようにしても良い。

【符号の説明】

【0050】

1 杭

1a 杭頭部外周面

2 スタッドボルト

3 アンカー鉄筋

4 接続金物

4a 接続金物表面

5 挿通孔

6 雌ネジ孔

10 ナット

11 溝

11a 溝の内面

11b 溝の開口縁部

12 U字状片

13 連結片

14 挿通用空所

15 切り欠き

15a 切り欠きの内面

15b 切り欠きの開口縁部

C 隙間

【特許請求の範囲】

【請求項1】

杭の杭頭部外周面を形成する鋼管にこれより外方へ向かって横向きに接合したスタッドボルトに、該スタッドボルトが貫通する挿通部及びアンカー鉄筋の端部が接続される接続部を有する接続金物を挿通し、該接続金物を貫通させた該スタッドボルトにナットを螺着することで、該接続金物を該杭頭部外周面に当接させつつ、該アンカー鉄筋を該杭頭部に接続するようにした杭頭接合構造であって、

上記挿通部は上記スタッドボルトに対してルーズホールで形成されるとともに、上記杭頭部外周面に面する上記接続金物表面が平坦面で形成されることを特徴とする杭頭接合構造。

【請求項2】

前記杭頭部外周面に面する前記接続金物表面には、内面が該杭頭部外周面との間に隙間を空けた状態で一対の開口縁部が当該杭頭部外周面と当接するとともに前記挿通部と連通される溝が、上下方向縦向きに形成されることを特徴とする請求項1に記載の杭頭接合構造。

【請求項3】

前記接続金物は、上向きのU字状片と、該U字状片の端部同士を連結する連結片とからなり、前記挿通部が上記U字状片で形成されると共に、前記接続部が上記連結片で構成されることを特徴とする請求項1に記載の杭頭接合構造。

【請求項4】

前記U字状片の底部には、内面が前記杭頭部外周面との間に隙間を空けた状態で一対の開口縁部が当該杭頭部外周面と当接する切り欠きが形成されることを特徴とする請求項3に記載の杭頭接合構造。

【請求項1】

杭の杭頭部外周面を形成する鋼管にこれより外方へ向かって横向きに接合したスタッドボルトに、該スタッドボルトが貫通する挿通部及びアンカー鉄筋の端部が接続される接続部を有する接続金物を挿通し、該接続金物を貫通させた該スタッドボルトにナットを螺着することで、該接続金物を該杭頭部外周面に当接させつつ、該アンカー鉄筋を該杭頭部に接続するようにした杭頭接合構造であって、

上記挿通部は上記スタッドボルトに対してルーズホールで形成されるとともに、上記杭頭部外周面に面する上記接続金物表面が平坦面で形成されることを特徴とする杭頭接合構造。

【請求項2】

前記杭頭部外周面に面する前記接続金物表面には、内面が該杭頭部外周面との間に隙間を空けた状態で一対の開口縁部が当該杭頭部外周面と当接するとともに前記挿通部と連通される溝が、上下方向縦向きに形成されることを特徴とする請求項1に記載の杭頭接合構造。

【請求項3】

前記接続金物は、上向きのU字状片と、該U字状片の端部同士を連結する連結片とからなり、前記挿通部が上記U字状片で形成されると共に、前記接続部が上記連結片で構成されることを特徴とする請求項1に記載の杭頭接合構造。

【請求項4】

前記U字状片の底部には、内面が前記杭頭部外周面との間に隙間を空けた状態で一対の開口縁部が当該杭頭部外周面と当接する切り欠きが形成されることを特徴とする請求項3に記載の杭頭接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−106240(P2011−106240A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−265711(P2009−265711)

【出願日】平成21年11月20日(2009.11.20)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月20日(2009.11.20)

【出願人】(000000446)岡部株式会社 (277)

【Fターム(参考)】

[ Back to top ]