杭

【課題】 打ち込まれた杭が不意に抜けることを防止又は減少させることができる杭を提供する。

【解決手段】基端から先端に向かって打ち込まれる杭であって、打ち込まれる方向に対して垂直な平面と外面とが交わる交線の少なくとも一部に沿って形成された突条を有するものである、杭である。打ち込まれる方向に平行な前記先端を通過する平面による突条の断面が、頂部分と、頂部分の一方側に形成され杭側に窪む凹の曲線である第1凹部と、頂部分の他方側に形成され杭側に窪む凹の曲線である第2凹部と、を含むものであってもよい。

【解決手段】基端から先端に向かって打ち込まれる杭であって、打ち込まれる方向に対して垂直な平面と外面とが交わる交線の少なくとも一部に沿って形成された突条を有するものである、杭である。打ち込まれる方向に平行な前記先端を通過する平面による突条の断面が、頂部分と、頂部分の一方側に形成され杭側に窪む凹の曲線である第1凹部と、頂部分の他方側に形成され杭側に窪む凹の曲線である第2凹部と、を含むものであってもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、杭に関し、より詳細には、土地の境界や位置を表示するために先端側が地中に打ち込まれたり(地中に打ち込まれていない基端側によって表示する。)、何らかの物を土地に対して固定するため先端側が地中に打ち込まれたり(地中に打ち込まれていない基端側に該物を直接又は間接に取り付ける。)するのに用いられる杭に関する。

【背景技術】

【0002】

これまで杭は、土地の境界や位置を表示するために用いられたり(標示杭)、土地に対して何らかの物を固定するのに用いられたり(固定杭)、様々なところで使用されてきた(例えば、特許文献1)。

特許文献1に開示の発明は、「標示杭を識別するための表示プレートが、道具を使わず容易に取り付け可能で、かつ、いたずらなどによる取り外しが防止できる標示杭を提供する」(特許文献1、発明の詳細な説明中の段落番号0005)ためになされたもので、具体的には、「少なくとも頂面が地表から露出するようにして地盤に埋設され、前記頂面に標示杭を識別するための表示プレートが取り付けられる標示杭であって、前記頂面に、前記表示プレートを装着する凹部を備え、前記凹部の内周面の上部における一部に、凹部の中心に向かって突出した係止爪が設けられ、内底面に係合突起が設けられ、前記表示プレートが、外周縁に設けられて前記係止爪を上下方向に通過させて係止爪の下方に表示プレートを回転可能に位置させる切欠部と、表示プレートの切欠部が係止爪からずれた位置に回転した状態で前記係合突起に嵌合する嵌合孔とを有している標示杭 」(特許文献1、請求項1)が開示されている。

【0003】

【特許文献1】特開2004−325394号公報(例えば、要約、特許請求の範囲、発明の詳細な説明中の段落番号0001〜0007、0018〜0026、第1〜3図等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

確かに、特許文献1に開示の標示杭によれば、「表示プレートの標示杭に対する取り付けは、表示プレートの前記切欠部を、標示杭の頂面に形成された前記係止爪に合わせて上下方向に通過させ、前記凹部に載置し、表示プレートを回転させて前記切欠部が形成されていない周縁部を係止爪の下方に位置させて行われるから、道具を使わず容易にできる。また、このとき、前記凹部の内底面に形成された係合突起に、前記表示プレートに形成された嵌合孔を嵌合させることにより、前記係合突起が廻り止めとなるから、いたずらなどにより、表示プレートを再び回転させ、前記切欠部を前記係止爪に合う位置に戻し、上下方向に通過させて標示杭から取り外されることが防止できる。」(特許文献1、発明の詳細な説明中の段落番号0007)。

しかしながら、「細長い、例えば断面十字形とされた杭本体1の先端側に先鋭部11を、基端側に四角柱形状とされた頭部10をそれぞれ形成して、この頭部10を覆う樹脂や金属製のキャップ12を取り付けている」(特許文献1、発明の詳細な説明中の段落番号0018)標示杭は、「頭部10にキャップ12を被せられた後に頂面12aをハンマ等で叩いて地盤に打ち込まれる」(特許文献1、発明の詳細な説明中の段落番号0022中段部分)が、打ち込まれた杭(特許文献1においては標示杭)が地盤から抜けることを防止又は減少させるための手段は特許文献1の杭(特許文献1においては標示杭)には施されていない。打ち込まれた杭は、上述のように、土地の境界や位置を表示する目的や、何らかの物を土地に対して固定する目的等を達成するために用いられることから、不意に抜けてしまうとこれらの重要な目的を果たすことができない問題を生じうる。

【0005】

そこで、本発明においては、打ち込まれた杭が不意に抜けることを防止又は減少させることができる杭を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の杭(以下、「本杭」という。)は、基端から先端に向かって打ち込まれる杭であって、打ち込まれる方向に対して垂直な平面と外面とが交わる交線の少なくとも一部に沿って形成された突条を有するものである、杭である。

本杭は、打ち込まれる方向に対して垂直な平面と外面とが交わる交線の少なくとも一部に沿って形成された突条を有するので、打ち込まれた本杭が抜けようとすると(打ち込まれる方向とは逆方向)、本杭の外面に形成された突条が周囲物(本杭を打ち込まれた物であり、通常、本杭が打ち込まれた地盤)との間で摩擦力を生じ、打ち込まれた本杭が不意に抜けることを防止又は減少させることができる。特に、本杭の外面に形成された突条は、本杭が抜ける際に該周囲物に対して相対的に移動する方向(打ち込まれる方向とは逆方向)と略直交する方向(打ち込まれる方向に対して垂直な平面と外面とが交わる交線)に沿って形成されるので、本杭の抜けに抗する摩擦力を効果的に生じることができる。

【0007】

本杭においては、打ち込まれる方向に平行な前記先端を通過する平面による突条の断面が、頂部分と、頂部分の一方側に形成され杭側に窪む凹の曲線である第1凹部と、頂部分の他方側に形成され杭側に窪む凹の曲線である第2凹部と、を含むもの(以下、「曲線突条本杭」)であってもよい。

ここに「曲線」とは、連続微分が可能であることを意味する。

このように突条の断面(本杭が打ち込まれる方向に平行かつ本杭の前記先端を通過する平面による断面)が、頂部分と、頂部分の一方側に形成され杭側に窪む凹の曲線である第1凹部と、頂部分の他方側に形成され杭側に窪む凹の曲線である第2凹部と、を含むようにすれば、頂部分の両側がなめらかな連続微分可能な線(曲線)により形成されるので、本杭を打ち込む際に突条と前記周囲物との間に生じる摩擦力や本杭の抜けに際し突条と前記周囲物との間に生じる摩擦力が突条に加わったときに、突条に応力集中が生じることを防止又は減少させることができ、突条を含む本杭の破損等を防止又は減少させることができる。また、凹の曲線が杭側に窪むことで、打ち込まれた本杭の抜ける方向への変位が小さいときは抜けに抗する摩擦力があまり大きくないが、該変位がある程度より大きくなると抜けに抗する摩擦力が急激に大きくなるので、本杭の抜けに効果的に抗することができる。

【0008】

曲線突条本杭の場合、第1凹部及び第2凹部の一方又は両方が円周の一部であってもよい。

第1凹部及び第2凹部を構成する杭側に窪む凹の曲線は、上述のように連続微分可能ななめらかな曲線であればいかなるものであってもよく何ら制限されるものではないが、例えば、円周の一部(弧)、n次曲線(但しnは2以上の自然数である。代表的には、2次曲線や3次曲線)の一部、楕円周の一部等を例示できる。とりわけ、円周の一部(弧)とすれば、突条に応力集中が生じることを効果的に防止又は減少させることができ、突条を含む本杭の破損等を効果的に防止又は減少させることができる。

【0009】

曲線突条本杭の場合、第1凹部と第2凹部とが頂部分において略接するものであってもよい。

こうすることで頂部分をほぼ点状に形成することができ(突条としてみれば、頂部分に該当する尾根部分をほぼ線状に形成できるので、突条の体積を減少させることができる。)、突状を形成するための材料を減少させることができ、本杭の製造コスト削減や軽量化に資することができる。

【0010】

本杭においては、前記突条が、前記交線に沿って前記外面を巡るように形成された巡回突条を含むものであってもよい。

巡回突条は、打ち込まれる方向に対して垂直な平面と本杭の外面とが交わる前記交線に沿って前記外面を巡るように形成されるので、本杭の抜けに抗する摩擦力が本杭の外面の周りにほぼ等しく生じるようにすることができ(本杭が傾くようなモーメントを生じにくい)、本杭の抜けに抗する摩擦力が作用しても本杭が傾くことを防止又は減少できる。そして、本杭を先端から基端へ真っ直ぐの方向に抜くのではなく、該真っ直ぐの方向に対して傾いた方向への抜き取り力(無論、該真っ直ぐの方向への分力を有する)が生じた場合には、本杭の前記外面の位置(本杭の周りの位置)によって前記周囲物との間に生じる摩擦力に大小が生じることがある。このような場合でも、巡回突条を有すれば、摩擦力が大きな位置に突条が存する可能性が高いので(前記外面を巡るように形成された巡回突条は、本杭の周りのいずれの位置にも突条が存する。)、本杭の抜けに抗する十分な摩擦力を得ることができる。

【0011】

本発明は、本杭のうち、突条を有する本杭の少なくとも一部である成形部分を成形する成形型(以下、「本成形型」という。)も提供する。

即ち、本成形型は、本杭のうち、突条を有する杭の少なくとも一部である成形部分を成形する成形型であって、成形型の内部空間にて形成される成形部分に対応する杭の前記基端及び前記先端のいずれか一方の方向である抜き取り方向に存し成形部分を取り出す取出開口を有する型本体と、取出開口を開閉する型蓋部と、を含み、該突条を形成するために該成形型の内面に形成された凹条を通過する抜き取り方向に垂直な平面による該内部空間の断面の形状である1次形状と相似な2次形状であって、1次形状と2次形状との相似比が成形部分を形成する成形材料の収縮率と同じものである2次形状が、該凹条よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面(該凹条から抜き取り方向側であって取出開口までの間に存する平面)による該内部空間の断面の形状にも包含されるものである、成形型である。

ここに「成形材料の収縮率」とは、成形型の内部空間に注入される融解した温度t1の成形材料が冷却され固化し、形成された成形部分を温度t2にて本成形型の取出開口から取り出す場合、温度t1の融解した成形材料(寸法K1)が冷却固化され温度t2の固化した成形材料(寸法K2)になるときの収縮率Rsは(K2/K1)にて表される。

本成形型は、成形部分を取り出す取出開口を有する型本体と、取出開口を開閉する型蓋部と、を含む。型本体が有する取出開口は、成形型の内部空間にて形成される成形部分に対応する本杭の前記基端及び前記先端のいずれか一方の方向である抜き取り方向に存する。

そして本杭の突条を形成するために本成形型の内面に形成された凹条を通過する抜き取り方向に垂直な平面(該凹条を通過すると共に抜き取り方向に垂直である。)による該内部空間の断面の形状である1次形状をまず考える。そして、この1次形状と相似な2次形状を考える。この1次形状と2次形状との相似比は、成形部分を形成する成形材料の収縮率Rsと同じである。こうすることで2次形状は、該凹条により形成される突条の抜き取り方向に垂直な平面による断面の形状を略表すものとなるので、この2次形状が、該凹条よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面(無論、該凹条から取出開口までの平面)による該内部空間の断面の形状にも包含されることによって、該凹条により形成される突条が本成形型(型本体)の内面に干渉(衝突)することなく、形成された突条を有する成形部分を取出開口からうまく取り出すことができる。

【0012】

本発明は、本杭のうち、突条を有する本杭の少なくとも一部である成形部分を本成形型を用いて製造する製造方法(以下、「本方法」という。)も提供する。

即ち、本方法は、本杭のうち、突条を有する本杭の少なくとも一部である成形部分を本成形型を用いて製造する製造方法であって、成形型の内部空間に融解した成形材料を注入する注入ステップと、注入ステップにおいて注入された融解した成形材料を成形型の内部空間において冷却し固化させ成形部分を形成する固化ステップと、固化ステップの後、成形部分を前記抜き取り方向に移動させ取出開口を経由して成形型から成形部分を取り出す取出ステップと、を含んでなり、固化ステップにおいて成形材料が収縮することで、成形部分の外面に形成された突条が、固化ステップ終了時において該突条よりも前記抜き取り方向に存する成形型の内部空間を通過することができるものである、製造方法である。

本方法の注入ステップにおいては、型蓋部が型本体の取出開口を閉鎖した状態において成形型の内部空間に融解した成形材料を注入する。

次いで、固化ステップにおいては、注入ステップにおいて注入された融解した成形材料を成形型の内部空間において冷却し固化させ成形部分(凹条に対応して突条が形成されている。)を形成する。

そして、固化ステップの後、取出ステップにおいては、型蓋部を型本体に対して相対的に移動させ取出開口を開放し、成形部分を前記抜き取り方向に移動させ取出開口を経由して成形型から成形部分を取り出す。

本方法においては、固化ステップにおいて成形材料が収縮することで、成形部分の外面に形成された突条(2次形状)が、固化ステップ終了時において該突条(2次形状)よりも前記抜き取り方向に存する成形型の内部空間(取出開口までの内部空間)を通過することができる(前述の通り、2次形状が、該凹条よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面(無論、該凹条から取出開口までの平面)による該内部空間の断面の形状にも包含されることによって、該凹条により形成される突条が本成形型(型本体)の内面に干渉(衝突)しない。)。

以上のようにして、本方法によれば、突条を有する成形部分を本成形型を用いて円滑かつ効果的に製造することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態を図面を参照して説明する。しかしながら、これらによって本発明は何ら制限されるものではない。

【0014】

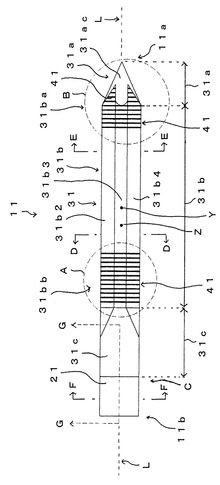

図1は、本発明の杭(本杭)11の正面図であり、図2は図1の円A中の拡大図であり、図3は図1の円B中の拡大図であり、図4は図1の矢印Cが指している部分からキャップ部21(後述する)を外した状態を示す部分拡大図であり、図5は図1のD−D断面図であり、図6は図1のE−E断面図であり、図7は図1のF−F端面図であり、図8は図1のG−G断面図であり、そして図9は突条41(後述する)の詳細な形状を示す拡大断面図(図2のQ−Q断面を示している。)である。図1乃至図9を参照して、本杭11について説明する。

本杭11は、大まかには、キャップ部21と、キャップ部21が嵌着される嵌着部31d(特に、図4、図7及び図8を参照されたい。)を基端11b側に有すると共に土中(図示せず)に本杭11が打ち込まれる際の先端となる尖った先端部分31aを先端11a側に有する本体部31と、を備えてなる。

【0015】

本体部31は、直線L(仮想上の直線であり、具体的な線材等は存在しない。)に沿った真っ直ぐな棒状の形状(基端11b側から先端11a側に向かって線分(直線Lの一部)に沿った棒状をなしている。)を有しており、直線Lに対して垂直な平面による断面形状が「+」形状(図5及び図6に示したように、直線Lに対して垂直な断面形状が略正方形をした芯部分31b1と、該略正方形の4辺それぞれから突出するように形成されると共に直線Lに対して垂直な断面形状が略正方形をした突出部31b2、31b3、31b4、31b5と、を有することで「+」形状を形成している。なお、理解を容易にするため、芯部分31b1と突出部31b2、31b3、31b4、31b5との境界を図5及び図6中に点線で示す。)をした中心部31bと、中心部31bの先端11a側に一体に形成された尖った(先端11aに向かって先窄まり)先端部分31aと、中心部31bの基端11b側と嵌着部31dとを連結する連結部31cと、直線Lに対して平行方向に突出するように連結部31cに一体に形成された嵌着部31dと、を有してなる。本体部31は、樹脂材料(具体的には、リサイクル使用されるポリエチレンやポリプロピレン等。ここでは廃プラスチックとして、ポリエチレン7割(重量割合)とポリプロピレン3割(重量割合)との混合物を用いた。)によって一体的に形成されている。

【0016】

キャップ部21は、嵌着部31dの基端11b側から嵌着される。具体的には、嵌着部31dが、直線Lに対して略平行な4の面31dpを有する略直方体形状をしているので、嵌着部31dが形成する該略直方体を基端11b側から内嵌可能な一面が開放された中空の略直方体形状をキャップ部21は形成している。なお、図7及び図8に示す如く、キャップ部21の内面は、嵌着部31dが形成する該略直方体の4の面31dpに密接するよう形成されている。また、キャップ部21も樹脂材料(具体的には、リサイクル使用されるポリエチレンやポリプロピレン等。ここでは廃プラスチックとして、ポリエチレン7割(重量割合)とポリプロピレン3割(重量割合)との混合物を用いた。)によって一体的に形成されている。

【0017】

本体部31には、本体部31(嵌着部31d)の基端11b側に開口35aを有する空洞部分35(中空)が形成されている。空洞部分35は、(直)円錐台形状を略有しており、直線Lを軸とする直円錐を底面と平行な平面にて切断して形成される2の部分のうち該底面(開口35aを形成する)を含む部分((直)円錐台)と同様な形状を有している。

そして、空洞部分35の開口35aは、嵌着部31dに嵌着されたキャップ部21によって塞がれる。

また、空洞部分35は、本杭11の外形の重心位置(図1中、重心Zにて示す。なお、重心Zは、本杭11の外形を有する立体に一様に質量を分布させたときの重心である。)よりも基端11b側に形成されている。

【0018】

本体部31には、中心部31bの先端11a寄りの部分31baと、中心部31bの基端11b寄りの部分31bbと、先端部分31aの基端11b寄りの部分と、には、直線Lに対して垂直な平面と本体部31の外面とが交わる線に沿って複数の突条41が形成されている。具体的には、ここでは中心部31bの先端11a寄りの部分31baに6本(直線L方向に沿って略等間隔)の突条41が形成されており、中心部31bの基端11b寄りの部分31bbに12本(直線L方向に沿って略等間隔)の突条41が形成されており、そして先端部分31aの基端11b寄りの部分に4本(直線L方向に沿って略等間隔であるが、先端部分31aは先端11aに頂点が向いた直円錐の側面に沿った円錐側面部分31acを有しており、4本の突条41のいずれも円錐側面部分31acによって分断されている。)の突条41が形成されている。中心部31bの先端11a寄りの部分31baに形成された6本の突条41と、中心部31bの基端11b寄りの部分31bbに形成された12本の突条41と、はいずれも本体部31(中心部31bを形成する突出部31b2、31b3、31b4、31b5)の外面を巡るように形成されているが(特に図5及び図6を参照されたい。)、先端部分31aの基端11b寄りの部分に形成された4本の突条41は、いずれも円錐側面部分31acにより4の部分に分断されている。

【0019】

これらの突条41は、突条41の連続方向に対して垂直な断面形状(例えば、図2ではM−M断面や、図3ではN−N断面等)はいずれも同じ形状を有している。図9は、突条41の連続方向に対して垂直な断面(具体的には、図2のQ−Q断面)を示した断面図であり、図9を参照して突条41の断面形状について説明する。

突条41の連続方向に対する垂直な断面形状は、頂部分42(最も高い部分)を通過する直線Lに垂直な平面Ptにほぼ面対称をなしており、半径rtの円弧の一部(中心角約90度)によって形成される第1円弧部分43(本杭11の外面側から見たときに凹。換言すれば、本杭11側に窪んでいる。)と、半径rtの円弧の一部(中心角約90度)によって形成される第2円弧部分44(本杭11の外面側から見たときに凹。換言すれば、本杭11側に窪んでいる。)と、を有して構成されている。第1円弧部分43の一端と第2円弧部分44の一端とが略接することで頂部分42が形成されると共に、第1円弧部分43の他端が突条41の直線L方向の一縁を形成し、第2円弧部分44の他端が突条41の直線L方向の他縁を形成している(本杭11の外面のうち突条41が形成されていない部分39に、第1円弧部分43の他端と第2円弧部分44の他端とが略接している。)。なお、ここでは半径rtは約0.7mmとされている。

【0020】

次いで、本杭11の製造方法について説明する。

図10は、本杭11の本体部31を形成するための成形型51を示す断面図(直線Lを含む平面によって切断した断面を示している。)であり、図11は図10のR1部分(矢印R1にて指し示した部分)の部分拡大断面図であり、そして図12は図10のR2部分(矢印R2にて指し示した部分)の部分拡大断面図である。図10乃至図12を参照して成形型51について説明する。

成形型51は、大まかには、先端部分31aと中心部31bと連結部31cとの形状に略対応する内部空間61を有する型本体部53と、嵌着部31dの形状に略対応する内部空間63を有する型基端部55と、型本体部53の内部空間61に出没自在な突出棒57と、を有してなる。型基端部55は、空洞部分35を形成するための中子部分55cを有すると共に、直線Lに対して略平行方向に移動自在(移動方向を矢印S2にて示した。直線Lと矢印S2は平行である。)にされており、図10に示すように型本体部53に押し付けられた状態では型本体部53の基端側開口53bを閉鎖する(型基端部55が図10に示すように型本体部53に押し付けられ型本体部53の基端側開口53bが閉鎖された状態では、内部空間61と内部空間63とが一緒になって本体部31の形状に対応する内部空間(以下、「総合内部空間」と言うこともある)を形成する。)。そして、突出棒57は、直線Lに対して略平行方向にスライド自在(スライド方向を矢印S1にて示した。直線Lと矢印S1は平行である。)に型本体部53に嵌入されており、後述するように融解した樹脂材料が樹脂入口59から総合内部空間に注入され冷却固化することで形成される本体部31の先端11aに突出棒57の先端57aが当接するようになっている。そして、融解した樹脂材料が総合内部空間にて冷却固化され本体部31が形成された後、型基端部55が型本体部53から離れる方向に移動され基端側開口53bが開放された後、内部空間61の本体部31の先端11aに突出棒57の先端57aが当接した状態で、突出棒57を基端11b方向にスライドさせることで、形成された本体部31を基端側開口53bから取り出すことができる(詳しくは後述する。)。

【0021】

一方、成形型51の内面には、突条41を形成する凹条65が突条41に対応する位置に形成されている(特に、図11及び図12を参照されたい)。

融解した樹脂材料が樹脂入口59から総合内部空間に注入されると、融解した樹脂材料は凹条65を満たすが、図13(図11に示された凹条65と同じ凹条65を示している。)に示すよう、融解した樹脂材料が内部空間61にて冷却固化する際に収縮することによって、形成される突条41と成形型51(型本体部53)の内面53pとの間に隙間71が形成され、形成された本体部31をスライド(図13中、矢印V方向)させて基端側開口53bから抜き出すことができる。

この成形型51の凹条65と、凹条65により形成される突条41と、の寸法の関係を以下詳しく説明する。図14は、図13のJ部分(点線の長方形により囲まれた部分)の一部省略拡大図である。まず、融解した樹脂材料が内部空間61に注入されると、融解した樹脂材料(温度t1。ここでは約250℃)は凹条65を満たす。その後、凹条65を満たした樹脂材料が冷却され固化する際に、樹脂材料が収縮し、本体部31(温度t2。ここでは約50℃)が形成される。このとき温度t1の融解した樹脂材料(寸法K1)が冷却固化し温度t2の固化した樹脂材料(寸法K2)になるときの収縮率Rs(=K2/K1。ここでは約0.97)がここでは1未満(Rs(ここでは約0.97)<1。即ち、冷却固化により収縮する。)であるので、固化し形成された本体部31の外面と成形型51(型本体部53)の内面53pとの間に隙間71が形成される。そして、凹条65のうちそれが形成する突条41の頂部分42(最も高い部分)に対応する寸法X2(ここでは具体的にはX2=47.4mmとしている。)と、形成された本体部31が抜き取られる方向(ここでは矢印V方向)に存する成形型51(型本体部53)の内面53p(突条41の頂部分42が通過する必要がある部分)の寸法X1(ここでは具体的にはX1=46.0mmとしている。)と、がX2にRsを乗じた値がX1未満(X1<(X2×Rs))になるようにされている。このX1とX2との関係は、本体部31に形成された突条41のいずれにおいても満たされるようにされているので、突条41が成形型51(型本体部53)の内面53pに干渉(衝突)することなく、形成された本体部31を基端側開口53bから取り出すことができる。

【0022】

図15は、本杭11の本体部31を成形型51(型本体部53と型基端部55と突出棒57とを含む。)を用いて成形する工程を説明する概念図である。図15を参照して、本体部31の成形工程について説明する。

第1に、図15中(a)にて示すように、内部空間61が空洞の型本体部53を用意する。なお、(a)においては、突出棒57は内部空間61から後退した位置(図10に示す状態であり、融解した樹脂材料が総合内部空間に注入され冷却固化することで形成される本体部31の先端11aに突出棒57の先端57aが当接するような位置)に配設されている。なお、このとき型本体部53の基端側開口53bは開放されている。

第2に、図15中(b)にて示すように、型基端部55を型本体部53に押し付けられた状態(図10に示すような状態。型基端部55を矢印S2方向に型本体部53に近づけ当接させる。)にして、型本体部53の基端側開口53bを閉鎖する。なお、このような状態では、中子部分55cは空洞部分35に対応する位置に存している。

第3に、図15中(b)にて示すように、型基端部55を型本体部53に押し付けた状態(型本体部53の基端側開口53bが閉鎖されている。)を保持したまま、融解した樹脂材料58を樹脂入口59から総合内部空間に注入する。その後、総合内部空間に注入された樹脂材料58を冷却し固化させ、樹脂材料58の固化が完了した時点で型基端部55を型本体部53から取り外す(型基端部55を矢印S2方向に型本体部53から遠ざける。)。これにより型本体部53の基端側開口53bが開放される(同時に、中子部分55cが空洞部分35から抜き取られる。)。

第4に、図15中(c)にて示すように、内部空間61にて形成された本体部31の先端11aに先端57aが当接している突出棒57を、矢印S1方向に沿って内部空間61に押し込む(図15中、左方向にスライドさせる)ことで、形成された本体部31を基端側開口53bから取り出す。

第5に、突出棒57を矢印S1方向に沿って内部空間61から引き出す(図15中、右方向にスライドさせる)ことで、図15中(a)の状態に戻る。

以上説明したような図15中の(a)→(b)→(c)→(a)→(b)→(c)→(a)→(b)→(c)・・・・の各工程を行うことで、本体部31を連続して成形製造することができる。なお、このようにして製造された本体部31は、別途製造されたキャップ部21を嵌着部31dに嵌着され、本杭11が完成される。

【0023】

以上説明したように、本杭11は、外形の重心位置(図1中、重心Zにて示す。なお、重心Zは、本杭11の外形を有する立体に一様に質量を分布させたときの重心である。)よりも基端11b側に形成された空洞部分35を備える、基端11bから先端11aに向かって打ち込まれる杭(ここでは土地の境界等を示すための境界杭である。)である。このような本杭11は、空洞部分35が形成されない状態に比し、外形の重心位置Zよりも基端11b側に空洞部分35を形成しているので杭の重心が先端11a側に存する(空洞部分35が形成されたときの実際の本杭11の重心位置を図1中に重心Yにて示す。)。このため本杭11を基端11bから先端11aに向かって打ち込むとき(先端11aが下方に位置する)、従来の杭よりも先端寄り(下方)に重心が存することから、本杭11が打ち込まれる際に倒れることを防止又は減少させることができる。加えて、空洞部分35によって本杭11を軽量化することもできる。

そして、本杭11は、前記基端11bを形成するキャップ部21と、キャップ部21が嵌着される嵌着部31dを前記基端11b側に有すると共に空洞部分35を有する本体部31と、を含んでなり、空洞部分35が嵌着部31dに開口35aを有し、嵌着部31dに嵌着されたキャップ部21により該開口35aが閉鎖されるものである。こうすることでキャップ部21を嵌着部31dから取り外せば空洞部分35の該開口35aが外部に露出し、キャップ部21を嵌着部31dに嵌着すれば空洞部分35の該開口35aを閉鎖することができるので、空洞部分35を種々の目的に活用することができる。例えば、空洞部分35に何らかの物(例えば、本杭11が設置される場所の位置情報を示す標識や本杭11の管理者を示す標識等)を収容するのに用いることもできる。また、前記開口35aが嵌着部31dの基端に形成されるものである。

本杭11においては、空洞部分35に嵌入された空洞部分35に対応した形状を有する一体の中子部材(中子部分55c)を、前記開口35aを経由して空洞部分35から抜き取り可能なものである。空洞部分35が、前記開口35aを底面とする錐体(ここでは直線Lを軸とする直円錐)を、該錐体(直線Lを軸とする直円錐)の頂点と該底面(開口35a)との間に存する平面(ここでは該底面(開口35a)と平行な平面)により切断して生じる2の部分(ここでは円錐台と円錐)のうち、該底面(開口35a)を含む部分((直)円錐台)の形状を略なすものである。

【0024】

さらに、成形型51は、本杭11を構成する本体部31を成形する成形型であって、空洞部分35を形成する前記中子部材(中子部分55c)を有する型蓋部(型基端部55)と、型蓋部(型基端部55)により取出開口(基端側開口53b)を閉鎖される型本体(型本体部53)と、を含み、型蓋部(型基端部55)が型本体(型本体部53)の取出開口(基端側開口53b)を閉鎖した状態である閉鎖状態において本体部31の形状に対応する内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)を形成する成形型である。このような成形型51においては、中子部材(中子部分55c)は型蓋部(型基端部55)に取り付けられており、閉鎖状態では該内部空間の空洞部分35を形成すべき位置に存するが、融解した成形材料(融解した樹脂材料58)が該内部空間に注入され冷却固化した後、成形された本体部31を取出開口(基端側開口53b)から取り出すため、型蓋部(型基端部55)を型本体に対して相対的に移動させ取出開口(基端側開口53b)を開放する際に、同時に中子部材(中子部分55c)を空洞部分35から抜き取ることができ、型蓋部(型基端部55)開閉と中子部材(中子部分55c)抜き取りとを一つの行程で行うことができ本体部31を効率的に成形できる。

【0025】

そして、上述した本杭11の本体部31を成形型51を用いて成形する工程は、本杭11を構成する本体部31を成形型51を用いて製造する製造方法であって、前記閉鎖状態(型蓋部(型基端部55)が型本体(型本体部53)の取出開口(基端側開口53b)を閉鎖した状態)において成形型51の内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)に融解した成形材料(融解した樹脂材料58)を注入する注入ステップと、注入ステップにおいて注入された融解した成形材料(融解した樹脂材料58)を成形型51の内部空間(総合内部空間)において冷却し固化させ本体部31を形成する固化ステップと、固化ステップの後、型蓋部(型基端部55)を型本体(型本体部53)に対して相対的に移動させ、前記中子部材(中子部分55c)を空洞部分35から抜き取ると共に取出開口(基端側開口53b)を開放する開口開放ステップと、開放された取出開口(基端側開口53b)から本体部31を取り出す取出ステップと、を含む、製造方法である。

【0026】

また、本杭11は、基端11bから先端11aに向かって打ち込まれる杭であって、打ち込まれる方向(ここでは直線Lに平行な方向)に対して垂直な平面(ここでは直線Lに垂直な平面)と外面とが交わる交線の少なくとも一部に沿って形成された突条41を有するものである、杭(ここでは土地の境界等を示すための境界杭である。)である。このような突条41を有することで、打ち込まれた本杭11が抜けようとすると(打ち込まれる方向とは逆方向)、本杭11の外面に形成された突条41が周囲物(本杭11を打ち込まれた物であり、通常、本杭11が打ち込まれた地盤)との間で摩擦力を生じ、打ち込まれた本杭11が不意に抜けることを防止又は減少させることができる。

そして、本杭11においては、打ち込まれる方向(ここでは直線Lに平行な方向)に平行な前記先端11aを通過する平面による突条41の断面(例えば、図9に示した断面)が、頂部分42と、頂部分42の一方側に形成され杭(本杭11)側に窪む凹の曲線(連続微分可能)である第1凹部(第1円弧部分43)と、頂部分42の他方側に形成され杭(本杭11)側に窪む凹の曲線(連続微分可能)である第2凹部(第2円弧部分44)と、を含むものである。このように頂部分42の両側がなめらかな連続微分可能な線(曲線)により形成されることで、本杭11を打ち込む際に突条41と前記周囲物との間に生じる摩擦力や本杭11の抜けに際し突条41と前記周囲物との間に生じる摩擦力が突条41に加わったときに、突条41に応力集中が生じることを防止又は減少させることができ、突条41を含む本杭11の破損等を防止又は減少させることができる。本杭11においては、第1凹部(第1円弧部分43)及び第2凹部(第2円弧部分44)の一方又は両方(ここでは両方)が円周の一部(半径rtの円弧の一部(中心角約90度))であるので、突条41に応力集中が生じることを効果的に防止又は減少させることができ、突条41を含む本杭11の破損等を効果的に防止又は減少させることができる。また、本杭11においては、第1凹部(第1円弧部分43)と第2凹部(第2円弧部分44)とが頂部分42において略接するものであるので、頂部分42をほぼ点状に形成することができ(突条41の体積を減少させることができる。)、突状41を形成するための材料を減少させることができ、本杭11の製造コスト削減や軽量化に資することができる。

本杭11においては、前記突条41が、前記交線(本杭11が打ち込まれる方向(直線Lに沿った方向)に対して垂直な平面(直線Lに垂直な平面)と外面とが交わる交線)に沿って前記外面を巡るように形成された巡回突条を含むものである。なお、ここでは巡回突条は、中心部31bの先端11a寄りの部分31baに形成された6本の突条41と、中心部31bの基端11b寄りの部分31bbに形成された12本の突条41と、が該当する(これら18本の突条41はいずれも本体部31(中心部31bを形成する突出部31b2、31b3、31b4、31b5)の外面を巡るように形成されている。)。かかる巡回突条により、本杭11の抜けに抗する摩擦力が本杭11の外面の周りにほぼ等しく生じるようにすることができ(本杭11が傾くようなモーメントを生じにくい)、本杭11の抜けに抗する摩擦力が作用しても本杭11が傾くことを防止又は減少できる。

【0027】

さらに、成形型51は、本杭11のうち、突条41を有する杭11の少なくとも一部である成形部分(ここでは本体部31)を成形する成形型51であって、成形型51の内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)にて形成される成形部分(本体部31)に対応する杭11の前記基端11b及び前記先端11aのいずれか一方(ここでは基端11b)の方向である抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に存し成形部分(本体部31)を取り出す取出開口(基端側開口53b)を有する型本体(型本体部53)と、取出開口(基端側開口53b)を開閉する型蓋部(型基端部55)と、を含み、該突条41を形成するために該成形型51の内面53pに形成された凹条65を通過する抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に垂直な平面による該内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)の断面の形状である1次形状(図14中の寸法X2を有する部分)と相似な2次形状であって、1次形状と2次形状との相似比が成形部分(本体部31)を形成する成形材料(樹脂材料58)の収縮率と同じものである2次形状が、該凹条65よりも抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に存する(無論、取出開口(基端側開口53b)までの部分に存する)抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に垂直ないずれの平面(この平面の一例としては、図14中で寸法X1を有する部分)による該内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)の断面の形状にも包含されるものである、成形型である。なお、ここに「成形材料(樹脂材料58)の収縮率」は、内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)に注入される融解した成形材料(樹脂材料58)(注入時の温度t1)が冷却され固化し、形成された本体部31を取出開口(基端側開口53b)から温度t2にて抜き取る場合、温度t1の融解した成形材料(樹脂材料58)(寸法K1)が冷却固化し温度t2の固化した成形材料(樹脂材料58)(寸法K2)になるとすると収縮率Rs=(K2/K1)である。

こうすることで2次形状は、該凹条65により形成される突条41の抜き取り方向に垂直な平面による断面の形状を略表すものとなるので、この2次形状が、該凹条65よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面(無論、該凹条65から取出開口(基端側開口53b)までの平面)による該内部空間の断面の形状にも包含されることによって、該凹条65により形成される突条41が成形型51(型本体(型本体部53))の内面53pに干渉(衝突)することなく、形成された突条41を有する成形部分(本体部31)を取出開口(基端側開口53b)からうまく取り出すことができる。

【0028】

そして、上述した本杭11の本体部31を成形型51を用いて成形する工程は、本杭11のうち、突条41を有する本杭11の少なくとも一部である成形部分(本体部31)を成形型51を用いて製造する製造方法であって、成形型51の内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)に融解した成形材料(樹脂材料58)を注入する注入ステップと、注入ステップにおいて注入された融解した成形材料(樹脂材料58)を成形型51の内部空間(総合内部空間)において冷却し固化させ成形部分(本体部31)を形成する固化ステップと、固化ステップの後、成形部分(本体部31)を前記抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に移動させ取出開口(基端側開口53b)を経由して成形型51から成形部分(本体部31)を取り出す取出ステップと、を含んでなり、固化ステップにおいて成形材料(樹脂材料58)が収縮することで、成形部分(本体部31)の外面に形成された突条41が、固化ステップ終了時において該突条41よりも前記抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に存する(無論、取出開口(基端側開口53b)までの部分に存する)成形型51の内部空間(総合内部空間)を通過することができるものである、製造方法である。

【図面の簡単な説明】

【0029】

【図1】本発明の杭(本杭)の正面図である。

【図2】図1の円A中の拡大図である。

【図3】図1の円B中の拡大図である。

【図4】図1の矢印Cが指している部分からキャップ部を外した状態を示す部分拡大図である。

【図5】図1のD−D断面図である。

【図6】図1のE−E断面図である。

【図7】図1のF−F端面図である。

【図8】図1のG−G断面図である。

【図9】突条の詳細な形状を示す拡大断面図である。

【図10】本体部を形成するための成形型を示す断面図である。

【図11】図10のR1部分の部分拡大断面図である。

【図12】図10のR2部分の部分拡大断面図である。

【図13】形成される突条と成形型(型本体部)内面との状態を示す一部断面図である。

【図14】図13のJ部分の一部省略拡大図である。

【図15】本体部を成形型を用いて成形する工程を説明する概念図である。

【符号の説明】

【0030】

11 本杭

11a 先端

11b 基端

21 キャップ部

31 本体部

31a 先端部分

31ac 円錐側面部分

31b 中心部

31b1 芯部分

31b2、31b3、31b4、31b5 突出部

31ba、31bb 部分

31c 連結部

31d 嵌着部

31dp 面

35 空洞部分

35a 開口

39 突条が形成されていない部分

41 突条

42 頂部分

43 第1円弧部分

44 第2円弧部分

51 成形型

53 型本体部

53b 基端側開口

53p 内面

55 型基端部

55c 中子部分

57 突出棒

57a 先端

58 樹脂材料

59 樹脂入口

61 内部空間

63 内部空間

65 凹条

71 隙間

【技術分野】

【0001】

本発明は、杭に関し、より詳細には、土地の境界や位置を表示するために先端側が地中に打ち込まれたり(地中に打ち込まれていない基端側によって表示する。)、何らかの物を土地に対して固定するため先端側が地中に打ち込まれたり(地中に打ち込まれていない基端側に該物を直接又は間接に取り付ける。)するのに用いられる杭に関する。

【背景技術】

【0002】

これまで杭は、土地の境界や位置を表示するために用いられたり(標示杭)、土地に対して何らかの物を固定するのに用いられたり(固定杭)、様々なところで使用されてきた(例えば、特許文献1)。

特許文献1に開示の発明は、「標示杭を識別するための表示プレートが、道具を使わず容易に取り付け可能で、かつ、いたずらなどによる取り外しが防止できる標示杭を提供する」(特許文献1、発明の詳細な説明中の段落番号0005)ためになされたもので、具体的には、「少なくとも頂面が地表から露出するようにして地盤に埋設され、前記頂面に標示杭を識別するための表示プレートが取り付けられる標示杭であって、前記頂面に、前記表示プレートを装着する凹部を備え、前記凹部の内周面の上部における一部に、凹部の中心に向かって突出した係止爪が設けられ、内底面に係合突起が設けられ、前記表示プレートが、外周縁に設けられて前記係止爪を上下方向に通過させて係止爪の下方に表示プレートを回転可能に位置させる切欠部と、表示プレートの切欠部が係止爪からずれた位置に回転した状態で前記係合突起に嵌合する嵌合孔とを有している標示杭 」(特許文献1、請求項1)が開示されている。

【0003】

【特許文献1】特開2004−325394号公報(例えば、要約、特許請求の範囲、発明の詳細な説明中の段落番号0001〜0007、0018〜0026、第1〜3図等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

確かに、特許文献1に開示の標示杭によれば、「表示プレートの標示杭に対する取り付けは、表示プレートの前記切欠部を、標示杭の頂面に形成された前記係止爪に合わせて上下方向に通過させ、前記凹部に載置し、表示プレートを回転させて前記切欠部が形成されていない周縁部を係止爪の下方に位置させて行われるから、道具を使わず容易にできる。また、このとき、前記凹部の内底面に形成された係合突起に、前記表示プレートに形成された嵌合孔を嵌合させることにより、前記係合突起が廻り止めとなるから、いたずらなどにより、表示プレートを再び回転させ、前記切欠部を前記係止爪に合う位置に戻し、上下方向に通過させて標示杭から取り外されることが防止できる。」(特許文献1、発明の詳細な説明中の段落番号0007)。

しかしながら、「細長い、例えば断面十字形とされた杭本体1の先端側に先鋭部11を、基端側に四角柱形状とされた頭部10をそれぞれ形成して、この頭部10を覆う樹脂や金属製のキャップ12を取り付けている」(特許文献1、発明の詳細な説明中の段落番号0018)標示杭は、「頭部10にキャップ12を被せられた後に頂面12aをハンマ等で叩いて地盤に打ち込まれる」(特許文献1、発明の詳細な説明中の段落番号0022中段部分)が、打ち込まれた杭(特許文献1においては標示杭)が地盤から抜けることを防止又は減少させるための手段は特許文献1の杭(特許文献1においては標示杭)には施されていない。打ち込まれた杭は、上述のように、土地の境界や位置を表示する目的や、何らかの物を土地に対して固定する目的等を達成するために用いられることから、不意に抜けてしまうとこれらの重要な目的を果たすことができない問題を生じうる。

【0005】

そこで、本発明においては、打ち込まれた杭が不意に抜けることを防止又は減少させることができる杭を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の杭(以下、「本杭」という。)は、基端から先端に向かって打ち込まれる杭であって、打ち込まれる方向に対して垂直な平面と外面とが交わる交線の少なくとも一部に沿って形成された突条を有するものである、杭である。

本杭は、打ち込まれる方向に対して垂直な平面と外面とが交わる交線の少なくとも一部に沿って形成された突条を有するので、打ち込まれた本杭が抜けようとすると(打ち込まれる方向とは逆方向)、本杭の外面に形成された突条が周囲物(本杭を打ち込まれた物であり、通常、本杭が打ち込まれた地盤)との間で摩擦力を生じ、打ち込まれた本杭が不意に抜けることを防止又は減少させることができる。特に、本杭の外面に形成された突条は、本杭が抜ける際に該周囲物に対して相対的に移動する方向(打ち込まれる方向とは逆方向)と略直交する方向(打ち込まれる方向に対して垂直な平面と外面とが交わる交線)に沿って形成されるので、本杭の抜けに抗する摩擦力を効果的に生じることができる。

【0007】

本杭においては、打ち込まれる方向に平行な前記先端を通過する平面による突条の断面が、頂部分と、頂部分の一方側に形成され杭側に窪む凹の曲線である第1凹部と、頂部分の他方側に形成され杭側に窪む凹の曲線である第2凹部と、を含むもの(以下、「曲線突条本杭」)であってもよい。

ここに「曲線」とは、連続微分が可能であることを意味する。

このように突条の断面(本杭が打ち込まれる方向に平行かつ本杭の前記先端を通過する平面による断面)が、頂部分と、頂部分の一方側に形成され杭側に窪む凹の曲線である第1凹部と、頂部分の他方側に形成され杭側に窪む凹の曲線である第2凹部と、を含むようにすれば、頂部分の両側がなめらかな連続微分可能な線(曲線)により形成されるので、本杭を打ち込む際に突条と前記周囲物との間に生じる摩擦力や本杭の抜けに際し突条と前記周囲物との間に生じる摩擦力が突条に加わったときに、突条に応力集中が生じることを防止又は減少させることができ、突条を含む本杭の破損等を防止又は減少させることができる。また、凹の曲線が杭側に窪むことで、打ち込まれた本杭の抜ける方向への変位が小さいときは抜けに抗する摩擦力があまり大きくないが、該変位がある程度より大きくなると抜けに抗する摩擦力が急激に大きくなるので、本杭の抜けに効果的に抗することができる。

【0008】

曲線突条本杭の場合、第1凹部及び第2凹部の一方又は両方が円周の一部であってもよい。

第1凹部及び第2凹部を構成する杭側に窪む凹の曲線は、上述のように連続微分可能ななめらかな曲線であればいかなるものであってもよく何ら制限されるものではないが、例えば、円周の一部(弧)、n次曲線(但しnは2以上の自然数である。代表的には、2次曲線や3次曲線)の一部、楕円周の一部等を例示できる。とりわけ、円周の一部(弧)とすれば、突条に応力集中が生じることを効果的に防止又は減少させることができ、突条を含む本杭の破損等を効果的に防止又は減少させることができる。

【0009】

曲線突条本杭の場合、第1凹部と第2凹部とが頂部分において略接するものであってもよい。

こうすることで頂部分をほぼ点状に形成することができ(突条としてみれば、頂部分に該当する尾根部分をほぼ線状に形成できるので、突条の体積を減少させることができる。)、突状を形成するための材料を減少させることができ、本杭の製造コスト削減や軽量化に資することができる。

【0010】

本杭においては、前記突条が、前記交線に沿って前記外面を巡るように形成された巡回突条を含むものであってもよい。

巡回突条は、打ち込まれる方向に対して垂直な平面と本杭の外面とが交わる前記交線に沿って前記外面を巡るように形成されるので、本杭の抜けに抗する摩擦力が本杭の外面の周りにほぼ等しく生じるようにすることができ(本杭が傾くようなモーメントを生じにくい)、本杭の抜けに抗する摩擦力が作用しても本杭が傾くことを防止又は減少できる。そして、本杭を先端から基端へ真っ直ぐの方向に抜くのではなく、該真っ直ぐの方向に対して傾いた方向への抜き取り力(無論、該真っ直ぐの方向への分力を有する)が生じた場合には、本杭の前記外面の位置(本杭の周りの位置)によって前記周囲物との間に生じる摩擦力に大小が生じることがある。このような場合でも、巡回突条を有すれば、摩擦力が大きな位置に突条が存する可能性が高いので(前記外面を巡るように形成された巡回突条は、本杭の周りのいずれの位置にも突条が存する。)、本杭の抜けに抗する十分な摩擦力を得ることができる。

【0011】

本発明は、本杭のうち、突条を有する本杭の少なくとも一部である成形部分を成形する成形型(以下、「本成形型」という。)も提供する。

即ち、本成形型は、本杭のうち、突条を有する杭の少なくとも一部である成形部分を成形する成形型であって、成形型の内部空間にて形成される成形部分に対応する杭の前記基端及び前記先端のいずれか一方の方向である抜き取り方向に存し成形部分を取り出す取出開口を有する型本体と、取出開口を開閉する型蓋部と、を含み、該突条を形成するために該成形型の内面に形成された凹条を通過する抜き取り方向に垂直な平面による該内部空間の断面の形状である1次形状と相似な2次形状であって、1次形状と2次形状との相似比が成形部分を形成する成形材料の収縮率と同じものである2次形状が、該凹条よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面(該凹条から抜き取り方向側であって取出開口までの間に存する平面)による該内部空間の断面の形状にも包含されるものである、成形型である。

ここに「成形材料の収縮率」とは、成形型の内部空間に注入される融解した温度t1の成形材料が冷却され固化し、形成された成形部分を温度t2にて本成形型の取出開口から取り出す場合、温度t1の融解した成形材料(寸法K1)が冷却固化され温度t2の固化した成形材料(寸法K2)になるときの収縮率Rsは(K2/K1)にて表される。

本成形型は、成形部分を取り出す取出開口を有する型本体と、取出開口を開閉する型蓋部と、を含む。型本体が有する取出開口は、成形型の内部空間にて形成される成形部分に対応する本杭の前記基端及び前記先端のいずれか一方の方向である抜き取り方向に存する。

そして本杭の突条を形成するために本成形型の内面に形成された凹条を通過する抜き取り方向に垂直な平面(該凹条を通過すると共に抜き取り方向に垂直である。)による該内部空間の断面の形状である1次形状をまず考える。そして、この1次形状と相似な2次形状を考える。この1次形状と2次形状との相似比は、成形部分を形成する成形材料の収縮率Rsと同じである。こうすることで2次形状は、該凹条により形成される突条の抜き取り方向に垂直な平面による断面の形状を略表すものとなるので、この2次形状が、該凹条よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面(無論、該凹条から取出開口までの平面)による該内部空間の断面の形状にも包含されることによって、該凹条により形成される突条が本成形型(型本体)の内面に干渉(衝突)することなく、形成された突条を有する成形部分を取出開口からうまく取り出すことができる。

【0012】

本発明は、本杭のうち、突条を有する本杭の少なくとも一部である成形部分を本成形型を用いて製造する製造方法(以下、「本方法」という。)も提供する。

即ち、本方法は、本杭のうち、突条を有する本杭の少なくとも一部である成形部分を本成形型を用いて製造する製造方法であって、成形型の内部空間に融解した成形材料を注入する注入ステップと、注入ステップにおいて注入された融解した成形材料を成形型の内部空間において冷却し固化させ成形部分を形成する固化ステップと、固化ステップの後、成形部分を前記抜き取り方向に移動させ取出開口を経由して成形型から成形部分を取り出す取出ステップと、を含んでなり、固化ステップにおいて成形材料が収縮することで、成形部分の外面に形成された突条が、固化ステップ終了時において該突条よりも前記抜き取り方向に存する成形型の内部空間を通過することができるものである、製造方法である。

本方法の注入ステップにおいては、型蓋部が型本体の取出開口を閉鎖した状態において成形型の内部空間に融解した成形材料を注入する。

次いで、固化ステップにおいては、注入ステップにおいて注入された融解した成形材料を成形型の内部空間において冷却し固化させ成形部分(凹条に対応して突条が形成されている。)を形成する。

そして、固化ステップの後、取出ステップにおいては、型蓋部を型本体に対して相対的に移動させ取出開口を開放し、成形部分を前記抜き取り方向に移動させ取出開口を経由して成形型から成形部分を取り出す。

本方法においては、固化ステップにおいて成形材料が収縮することで、成形部分の外面に形成された突条(2次形状)が、固化ステップ終了時において該突条(2次形状)よりも前記抜き取り方向に存する成形型の内部空間(取出開口までの内部空間)を通過することができる(前述の通り、2次形状が、該凹条よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面(無論、該凹条から取出開口までの平面)による該内部空間の断面の形状にも包含されることによって、該凹条により形成される突条が本成形型(型本体)の内面に干渉(衝突)しない。)。

以上のようにして、本方法によれば、突条を有する成形部分を本成形型を用いて円滑かつ効果的に製造することができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の実施の形態を図面を参照して説明する。しかしながら、これらによって本発明は何ら制限されるものではない。

【0014】

図1は、本発明の杭(本杭)11の正面図であり、図2は図1の円A中の拡大図であり、図3は図1の円B中の拡大図であり、図4は図1の矢印Cが指している部分からキャップ部21(後述する)を外した状態を示す部分拡大図であり、図5は図1のD−D断面図であり、図6は図1のE−E断面図であり、図7は図1のF−F端面図であり、図8は図1のG−G断面図であり、そして図9は突条41(後述する)の詳細な形状を示す拡大断面図(図2のQ−Q断面を示している。)である。図1乃至図9を参照して、本杭11について説明する。

本杭11は、大まかには、キャップ部21と、キャップ部21が嵌着される嵌着部31d(特に、図4、図7及び図8を参照されたい。)を基端11b側に有すると共に土中(図示せず)に本杭11が打ち込まれる際の先端となる尖った先端部分31aを先端11a側に有する本体部31と、を備えてなる。

【0015】

本体部31は、直線L(仮想上の直線であり、具体的な線材等は存在しない。)に沿った真っ直ぐな棒状の形状(基端11b側から先端11a側に向かって線分(直線Lの一部)に沿った棒状をなしている。)を有しており、直線Lに対して垂直な平面による断面形状が「+」形状(図5及び図6に示したように、直線Lに対して垂直な断面形状が略正方形をした芯部分31b1と、該略正方形の4辺それぞれから突出するように形成されると共に直線Lに対して垂直な断面形状が略正方形をした突出部31b2、31b3、31b4、31b5と、を有することで「+」形状を形成している。なお、理解を容易にするため、芯部分31b1と突出部31b2、31b3、31b4、31b5との境界を図5及び図6中に点線で示す。)をした中心部31bと、中心部31bの先端11a側に一体に形成された尖った(先端11aに向かって先窄まり)先端部分31aと、中心部31bの基端11b側と嵌着部31dとを連結する連結部31cと、直線Lに対して平行方向に突出するように連結部31cに一体に形成された嵌着部31dと、を有してなる。本体部31は、樹脂材料(具体的には、リサイクル使用されるポリエチレンやポリプロピレン等。ここでは廃プラスチックとして、ポリエチレン7割(重量割合)とポリプロピレン3割(重量割合)との混合物を用いた。)によって一体的に形成されている。

【0016】

キャップ部21は、嵌着部31dの基端11b側から嵌着される。具体的には、嵌着部31dが、直線Lに対して略平行な4の面31dpを有する略直方体形状をしているので、嵌着部31dが形成する該略直方体を基端11b側から内嵌可能な一面が開放された中空の略直方体形状をキャップ部21は形成している。なお、図7及び図8に示す如く、キャップ部21の内面は、嵌着部31dが形成する該略直方体の4の面31dpに密接するよう形成されている。また、キャップ部21も樹脂材料(具体的には、リサイクル使用されるポリエチレンやポリプロピレン等。ここでは廃プラスチックとして、ポリエチレン7割(重量割合)とポリプロピレン3割(重量割合)との混合物を用いた。)によって一体的に形成されている。

【0017】

本体部31には、本体部31(嵌着部31d)の基端11b側に開口35aを有する空洞部分35(中空)が形成されている。空洞部分35は、(直)円錐台形状を略有しており、直線Lを軸とする直円錐を底面と平行な平面にて切断して形成される2の部分のうち該底面(開口35aを形成する)を含む部分((直)円錐台)と同様な形状を有している。

そして、空洞部分35の開口35aは、嵌着部31dに嵌着されたキャップ部21によって塞がれる。

また、空洞部分35は、本杭11の外形の重心位置(図1中、重心Zにて示す。なお、重心Zは、本杭11の外形を有する立体に一様に質量を分布させたときの重心である。)よりも基端11b側に形成されている。

【0018】

本体部31には、中心部31bの先端11a寄りの部分31baと、中心部31bの基端11b寄りの部分31bbと、先端部分31aの基端11b寄りの部分と、には、直線Lに対して垂直な平面と本体部31の外面とが交わる線に沿って複数の突条41が形成されている。具体的には、ここでは中心部31bの先端11a寄りの部分31baに6本(直線L方向に沿って略等間隔)の突条41が形成されており、中心部31bの基端11b寄りの部分31bbに12本(直線L方向に沿って略等間隔)の突条41が形成されており、そして先端部分31aの基端11b寄りの部分に4本(直線L方向に沿って略等間隔であるが、先端部分31aは先端11aに頂点が向いた直円錐の側面に沿った円錐側面部分31acを有しており、4本の突条41のいずれも円錐側面部分31acによって分断されている。)の突条41が形成されている。中心部31bの先端11a寄りの部分31baに形成された6本の突条41と、中心部31bの基端11b寄りの部分31bbに形成された12本の突条41と、はいずれも本体部31(中心部31bを形成する突出部31b2、31b3、31b4、31b5)の外面を巡るように形成されているが(特に図5及び図6を参照されたい。)、先端部分31aの基端11b寄りの部分に形成された4本の突条41は、いずれも円錐側面部分31acにより4の部分に分断されている。

【0019】

これらの突条41は、突条41の連続方向に対して垂直な断面形状(例えば、図2ではM−M断面や、図3ではN−N断面等)はいずれも同じ形状を有している。図9は、突条41の連続方向に対して垂直な断面(具体的には、図2のQ−Q断面)を示した断面図であり、図9を参照して突条41の断面形状について説明する。

突条41の連続方向に対する垂直な断面形状は、頂部分42(最も高い部分)を通過する直線Lに垂直な平面Ptにほぼ面対称をなしており、半径rtの円弧の一部(中心角約90度)によって形成される第1円弧部分43(本杭11の外面側から見たときに凹。換言すれば、本杭11側に窪んでいる。)と、半径rtの円弧の一部(中心角約90度)によって形成される第2円弧部分44(本杭11の外面側から見たときに凹。換言すれば、本杭11側に窪んでいる。)と、を有して構成されている。第1円弧部分43の一端と第2円弧部分44の一端とが略接することで頂部分42が形成されると共に、第1円弧部分43の他端が突条41の直線L方向の一縁を形成し、第2円弧部分44の他端が突条41の直線L方向の他縁を形成している(本杭11の外面のうち突条41が形成されていない部分39に、第1円弧部分43の他端と第2円弧部分44の他端とが略接している。)。なお、ここでは半径rtは約0.7mmとされている。

【0020】

次いで、本杭11の製造方法について説明する。

図10は、本杭11の本体部31を形成するための成形型51を示す断面図(直線Lを含む平面によって切断した断面を示している。)であり、図11は図10のR1部分(矢印R1にて指し示した部分)の部分拡大断面図であり、そして図12は図10のR2部分(矢印R2にて指し示した部分)の部分拡大断面図である。図10乃至図12を参照して成形型51について説明する。

成形型51は、大まかには、先端部分31aと中心部31bと連結部31cとの形状に略対応する内部空間61を有する型本体部53と、嵌着部31dの形状に略対応する内部空間63を有する型基端部55と、型本体部53の内部空間61に出没自在な突出棒57と、を有してなる。型基端部55は、空洞部分35を形成するための中子部分55cを有すると共に、直線Lに対して略平行方向に移動自在(移動方向を矢印S2にて示した。直線Lと矢印S2は平行である。)にされており、図10に示すように型本体部53に押し付けられた状態では型本体部53の基端側開口53bを閉鎖する(型基端部55が図10に示すように型本体部53に押し付けられ型本体部53の基端側開口53bが閉鎖された状態では、内部空間61と内部空間63とが一緒になって本体部31の形状に対応する内部空間(以下、「総合内部空間」と言うこともある)を形成する。)。そして、突出棒57は、直線Lに対して略平行方向にスライド自在(スライド方向を矢印S1にて示した。直線Lと矢印S1は平行である。)に型本体部53に嵌入されており、後述するように融解した樹脂材料が樹脂入口59から総合内部空間に注入され冷却固化することで形成される本体部31の先端11aに突出棒57の先端57aが当接するようになっている。そして、融解した樹脂材料が総合内部空間にて冷却固化され本体部31が形成された後、型基端部55が型本体部53から離れる方向に移動され基端側開口53bが開放された後、内部空間61の本体部31の先端11aに突出棒57の先端57aが当接した状態で、突出棒57を基端11b方向にスライドさせることで、形成された本体部31を基端側開口53bから取り出すことができる(詳しくは後述する。)。

【0021】

一方、成形型51の内面には、突条41を形成する凹条65が突条41に対応する位置に形成されている(特に、図11及び図12を参照されたい)。

融解した樹脂材料が樹脂入口59から総合内部空間に注入されると、融解した樹脂材料は凹条65を満たすが、図13(図11に示された凹条65と同じ凹条65を示している。)に示すよう、融解した樹脂材料が内部空間61にて冷却固化する際に収縮することによって、形成される突条41と成形型51(型本体部53)の内面53pとの間に隙間71が形成され、形成された本体部31をスライド(図13中、矢印V方向)させて基端側開口53bから抜き出すことができる。

この成形型51の凹条65と、凹条65により形成される突条41と、の寸法の関係を以下詳しく説明する。図14は、図13のJ部分(点線の長方形により囲まれた部分)の一部省略拡大図である。まず、融解した樹脂材料が内部空間61に注入されると、融解した樹脂材料(温度t1。ここでは約250℃)は凹条65を満たす。その後、凹条65を満たした樹脂材料が冷却され固化する際に、樹脂材料が収縮し、本体部31(温度t2。ここでは約50℃)が形成される。このとき温度t1の融解した樹脂材料(寸法K1)が冷却固化し温度t2の固化した樹脂材料(寸法K2)になるときの収縮率Rs(=K2/K1。ここでは約0.97)がここでは1未満(Rs(ここでは約0.97)<1。即ち、冷却固化により収縮する。)であるので、固化し形成された本体部31の外面と成形型51(型本体部53)の内面53pとの間に隙間71が形成される。そして、凹条65のうちそれが形成する突条41の頂部分42(最も高い部分)に対応する寸法X2(ここでは具体的にはX2=47.4mmとしている。)と、形成された本体部31が抜き取られる方向(ここでは矢印V方向)に存する成形型51(型本体部53)の内面53p(突条41の頂部分42が通過する必要がある部分)の寸法X1(ここでは具体的にはX1=46.0mmとしている。)と、がX2にRsを乗じた値がX1未満(X1<(X2×Rs))になるようにされている。このX1とX2との関係は、本体部31に形成された突条41のいずれにおいても満たされるようにされているので、突条41が成形型51(型本体部53)の内面53pに干渉(衝突)することなく、形成された本体部31を基端側開口53bから取り出すことができる。

【0022】

図15は、本杭11の本体部31を成形型51(型本体部53と型基端部55と突出棒57とを含む。)を用いて成形する工程を説明する概念図である。図15を参照して、本体部31の成形工程について説明する。

第1に、図15中(a)にて示すように、内部空間61が空洞の型本体部53を用意する。なお、(a)においては、突出棒57は内部空間61から後退した位置(図10に示す状態であり、融解した樹脂材料が総合内部空間に注入され冷却固化することで形成される本体部31の先端11aに突出棒57の先端57aが当接するような位置)に配設されている。なお、このとき型本体部53の基端側開口53bは開放されている。

第2に、図15中(b)にて示すように、型基端部55を型本体部53に押し付けられた状態(図10に示すような状態。型基端部55を矢印S2方向に型本体部53に近づけ当接させる。)にして、型本体部53の基端側開口53bを閉鎖する。なお、このような状態では、中子部分55cは空洞部分35に対応する位置に存している。

第3に、図15中(b)にて示すように、型基端部55を型本体部53に押し付けた状態(型本体部53の基端側開口53bが閉鎖されている。)を保持したまま、融解した樹脂材料58を樹脂入口59から総合内部空間に注入する。その後、総合内部空間に注入された樹脂材料58を冷却し固化させ、樹脂材料58の固化が完了した時点で型基端部55を型本体部53から取り外す(型基端部55を矢印S2方向に型本体部53から遠ざける。)。これにより型本体部53の基端側開口53bが開放される(同時に、中子部分55cが空洞部分35から抜き取られる。)。

第4に、図15中(c)にて示すように、内部空間61にて形成された本体部31の先端11aに先端57aが当接している突出棒57を、矢印S1方向に沿って内部空間61に押し込む(図15中、左方向にスライドさせる)ことで、形成された本体部31を基端側開口53bから取り出す。

第5に、突出棒57を矢印S1方向に沿って内部空間61から引き出す(図15中、右方向にスライドさせる)ことで、図15中(a)の状態に戻る。

以上説明したような図15中の(a)→(b)→(c)→(a)→(b)→(c)→(a)→(b)→(c)・・・・の各工程を行うことで、本体部31を連続して成形製造することができる。なお、このようにして製造された本体部31は、別途製造されたキャップ部21を嵌着部31dに嵌着され、本杭11が完成される。

【0023】

以上説明したように、本杭11は、外形の重心位置(図1中、重心Zにて示す。なお、重心Zは、本杭11の外形を有する立体に一様に質量を分布させたときの重心である。)よりも基端11b側に形成された空洞部分35を備える、基端11bから先端11aに向かって打ち込まれる杭(ここでは土地の境界等を示すための境界杭である。)である。このような本杭11は、空洞部分35が形成されない状態に比し、外形の重心位置Zよりも基端11b側に空洞部分35を形成しているので杭の重心が先端11a側に存する(空洞部分35が形成されたときの実際の本杭11の重心位置を図1中に重心Yにて示す。)。このため本杭11を基端11bから先端11aに向かって打ち込むとき(先端11aが下方に位置する)、従来の杭よりも先端寄り(下方)に重心が存することから、本杭11が打ち込まれる際に倒れることを防止又は減少させることができる。加えて、空洞部分35によって本杭11を軽量化することもできる。

そして、本杭11は、前記基端11bを形成するキャップ部21と、キャップ部21が嵌着される嵌着部31dを前記基端11b側に有すると共に空洞部分35を有する本体部31と、を含んでなり、空洞部分35が嵌着部31dに開口35aを有し、嵌着部31dに嵌着されたキャップ部21により該開口35aが閉鎖されるものである。こうすることでキャップ部21を嵌着部31dから取り外せば空洞部分35の該開口35aが外部に露出し、キャップ部21を嵌着部31dに嵌着すれば空洞部分35の該開口35aを閉鎖することができるので、空洞部分35を種々の目的に活用することができる。例えば、空洞部分35に何らかの物(例えば、本杭11が設置される場所の位置情報を示す標識や本杭11の管理者を示す標識等)を収容するのに用いることもできる。また、前記開口35aが嵌着部31dの基端に形成されるものである。

本杭11においては、空洞部分35に嵌入された空洞部分35に対応した形状を有する一体の中子部材(中子部分55c)を、前記開口35aを経由して空洞部分35から抜き取り可能なものである。空洞部分35が、前記開口35aを底面とする錐体(ここでは直線Lを軸とする直円錐)を、該錐体(直線Lを軸とする直円錐)の頂点と該底面(開口35a)との間に存する平面(ここでは該底面(開口35a)と平行な平面)により切断して生じる2の部分(ここでは円錐台と円錐)のうち、該底面(開口35a)を含む部分((直)円錐台)の形状を略なすものである。

【0024】

さらに、成形型51は、本杭11を構成する本体部31を成形する成形型であって、空洞部分35を形成する前記中子部材(中子部分55c)を有する型蓋部(型基端部55)と、型蓋部(型基端部55)により取出開口(基端側開口53b)を閉鎖される型本体(型本体部53)と、を含み、型蓋部(型基端部55)が型本体(型本体部53)の取出開口(基端側開口53b)を閉鎖した状態である閉鎖状態において本体部31の形状に対応する内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)を形成する成形型である。このような成形型51においては、中子部材(中子部分55c)は型蓋部(型基端部55)に取り付けられており、閉鎖状態では該内部空間の空洞部分35を形成すべき位置に存するが、融解した成形材料(融解した樹脂材料58)が該内部空間に注入され冷却固化した後、成形された本体部31を取出開口(基端側開口53b)から取り出すため、型蓋部(型基端部55)を型本体に対して相対的に移動させ取出開口(基端側開口53b)を開放する際に、同時に中子部材(中子部分55c)を空洞部分35から抜き取ることができ、型蓋部(型基端部55)開閉と中子部材(中子部分55c)抜き取りとを一つの行程で行うことができ本体部31を効率的に成形できる。

【0025】

そして、上述した本杭11の本体部31を成形型51を用いて成形する工程は、本杭11を構成する本体部31を成形型51を用いて製造する製造方法であって、前記閉鎖状態(型蓋部(型基端部55)が型本体(型本体部53)の取出開口(基端側開口53b)を閉鎖した状態)において成形型51の内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)に融解した成形材料(融解した樹脂材料58)を注入する注入ステップと、注入ステップにおいて注入された融解した成形材料(融解した樹脂材料58)を成形型51の内部空間(総合内部空間)において冷却し固化させ本体部31を形成する固化ステップと、固化ステップの後、型蓋部(型基端部55)を型本体(型本体部53)に対して相対的に移動させ、前記中子部材(中子部分55c)を空洞部分35から抜き取ると共に取出開口(基端側開口53b)を開放する開口開放ステップと、開放された取出開口(基端側開口53b)から本体部31を取り出す取出ステップと、を含む、製造方法である。

【0026】

また、本杭11は、基端11bから先端11aに向かって打ち込まれる杭であって、打ち込まれる方向(ここでは直線Lに平行な方向)に対して垂直な平面(ここでは直線Lに垂直な平面)と外面とが交わる交線の少なくとも一部に沿って形成された突条41を有するものである、杭(ここでは土地の境界等を示すための境界杭である。)である。このような突条41を有することで、打ち込まれた本杭11が抜けようとすると(打ち込まれる方向とは逆方向)、本杭11の外面に形成された突条41が周囲物(本杭11を打ち込まれた物であり、通常、本杭11が打ち込まれた地盤)との間で摩擦力を生じ、打ち込まれた本杭11が不意に抜けることを防止又は減少させることができる。

そして、本杭11においては、打ち込まれる方向(ここでは直線Lに平行な方向)に平行な前記先端11aを通過する平面による突条41の断面(例えば、図9に示した断面)が、頂部分42と、頂部分42の一方側に形成され杭(本杭11)側に窪む凹の曲線(連続微分可能)である第1凹部(第1円弧部分43)と、頂部分42の他方側に形成され杭(本杭11)側に窪む凹の曲線(連続微分可能)である第2凹部(第2円弧部分44)と、を含むものである。このように頂部分42の両側がなめらかな連続微分可能な線(曲線)により形成されることで、本杭11を打ち込む際に突条41と前記周囲物との間に生じる摩擦力や本杭11の抜けに際し突条41と前記周囲物との間に生じる摩擦力が突条41に加わったときに、突条41に応力集中が生じることを防止又は減少させることができ、突条41を含む本杭11の破損等を防止又は減少させることができる。本杭11においては、第1凹部(第1円弧部分43)及び第2凹部(第2円弧部分44)の一方又は両方(ここでは両方)が円周の一部(半径rtの円弧の一部(中心角約90度))であるので、突条41に応力集中が生じることを効果的に防止又は減少させることができ、突条41を含む本杭11の破損等を効果的に防止又は減少させることができる。また、本杭11においては、第1凹部(第1円弧部分43)と第2凹部(第2円弧部分44)とが頂部分42において略接するものであるので、頂部分42をほぼ点状に形成することができ(突条41の体積を減少させることができる。)、突状41を形成するための材料を減少させることができ、本杭11の製造コスト削減や軽量化に資することができる。

本杭11においては、前記突条41が、前記交線(本杭11が打ち込まれる方向(直線Lに沿った方向)に対して垂直な平面(直線Lに垂直な平面)と外面とが交わる交線)に沿って前記外面を巡るように形成された巡回突条を含むものである。なお、ここでは巡回突条は、中心部31bの先端11a寄りの部分31baに形成された6本の突条41と、中心部31bの基端11b寄りの部分31bbに形成された12本の突条41と、が該当する(これら18本の突条41はいずれも本体部31(中心部31bを形成する突出部31b2、31b3、31b4、31b5)の外面を巡るように形成されている。)。かかる巡回突条により、本杭11の抜けに抗する摩擦力が本杭11の外面の周りにほぼ等しく生じるようにすることができ(本杭11が傾くようなモーメントを生じにくい)、本杭11の抜けに抗する摩擦力が作用しても本杭11が傾くことを防止又は減少できる。

【0027】

さらに、成形型51は、本杭11のうち、突条41を有する杭11の少なくとも一部である成形部分(ここでは本体部31)を成形する成形型51であって、成形型51の内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)にて形成される成形部分(本体部31)に対応する杭11の前記基端11b及び前記先端11aのいずれか一方(ここでは基端11b)の方向である抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に存し成形部分(本体部31)を取り出す取出開口(基端側開口53b)を有する型本体(型本体部53)と、取出開口(基端側開口53b)を開閉する型蓋部(型基端部55)と、を含み、該突条41を形成するために該成形型51の内面53pに形成された凹条65を通過する抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に垂直な平面による該内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)の断面の形状である1次形状(図14中の寸法X2を有する部分)と相似な2次形状であって、1次形状と2次形状との相似比が成形部分(本体部31)を形成する成形材料(樹脂材料58)の収縮率と同じものである2次形状が、該凹条65よりも抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に存する(無論、取出開口(基端側開口53b)までの部分に存する)抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に垂直ないずれの平面(この平面の一例としては、図14中で寸法X1を有する部分)による該内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)の断面の形状にも包含されるものである、成形型である。なお、ここに「成形材料(樹脂材料58)の収縮率」は、内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)に注入される融解した成形材料(樹脂材料58)(注入時の温度t1)が冷却され固化し、形成された本体部31を取出開口(基端側開口53b)から温度t2にて抜き取る場合、温度t1の融解した成形材料(樹脂材料58)(寸法K1)が冷却固化し温度t2の固化した成形材料(樹脂材料58)(寸法K2)になるとすると収縮率Rs=(K2/K1)である。

こうすることで2次形状は、該凹条65により形成される突条41の抜き取り方向に垂直な平面による断面の形状を略表すものとなるので、この2次形状が、該凹条65よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面(無論、該凹条65から取出開口(基端側開口53b)までの平面)による該内部空間の断面の形状にも包含されることによって、該凹条65により形成される突条41が成形型51(型本体(型本体部53))の内面53pに干渉(衝突)することなく、形成された突条41を有する成形部分(本体部31)を取出開口(基端側開口53b)からうまく取り出すことができる。

【0028】

そして、上述した本杭11の本体部31を成形型51を用いて成形する工程は、本杭11のうち、突条41を有する本杭11の少なくとも一部である成形部分(本体部31)を成形型51を用いて製造する製造方法であって、成形型51の内部空間(内部空間61と内部空間63とが一緒になって形成する総合内部空間)に融解した成形材料(樹脂材料58)を注入する注入ステップと、注入ステップにおいて注入された融解した成形材料(樹脂材料58)を成形型51の内部空間(総合内部空間)において冷却し固化させ成形部分(本体部31)を形成する固化ステップと、固化ステップの後、成形部分(本体部31)を前記抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に移動させ取出開口(基端側開口53b)を経由して成形型51から成形部分(本体部31)を取り出す取出ステップと、を含んでなり、固化ステップにおいて成形材料(樹脂材料58)が収縮することで、成形部分(本体部31)の外面に形成された突条41が、固化ステップ終了時において該突条41よりも前記抜き取り方向(図13中、矢印V方向。なお、直線Lび略平行である。)に存する(無論、取出開口(基端側開口53b)までの部分に存する)成形型51の内部空間(総合内部空間)を通過することができるものである、製造方法である。

【図面の簡単な説明】

【0029】

【図1】本発明の杭(本杭)の正面図である。

【図2】図1の円A中の拡大図である。

【図3】図1の円B中の拡大図である。

【図4】図1の矢印Cが指している部分からキャップ部を外した状態を示す部分拡大図である。

【図5】図1のD−D断面図である。

【図6】図1のE−E断面図である。

【図7】図1のF−F端面図である。

【図8】図1のG−G断面図である。

【図9】突条の詳細な形状を示す拡大断面図である。

【図10】本体部を形成するための成形型を示す断面図である。

【図11】図10のR1部分の部分拡大断面図である。

【図12】図10のR2部分の部分拡大断面図である。

【図13】形成される突条と成形型(型本体部)内面との状態を示す一部断面図である。

【図14】図13のJ部分の一部省略拡大図である。

【図15】本体部を成形型を用いて成形する工程を説明する概念図である。

【符号の説明】

【0030】

11 本杭

11a 先端

11b 基端

21 キャップ部

31 本体部

31a 先端部分

31ac 円錐側面部分

31b 中心部

31b1 芯部分

31b2、31b3、31b4、31b5 突出部

31ba、31bb 部分

31c 連結部

31d 嵌着部

31dp 面

35 空洞部分

35a 開口

39 突条が形成されていない部分

41 突条

42 頂部分

43 第1円弧部分

44 第2円弧部分

51 成形型

53 型本体部

53b 基端側開口

53p 内面

55 型基端部

55c 中子部分

57 突出棒

57a 先端

58 樹脂材料

59 樹脂入口

61 内部空間

63 内部空間

65 凹条

71 隙間

【特許請求の範囲】

【請求項1】

基端から先端に向かって打ち込まれる杭であって、

打ち込まれる方向に対して垂直な平面と外面とが交わる交線の少なくとも一部に沿って形成された突条を有するものである、杭。

【請求項2】

打ち込まれる方向に平行な前記先端を通過する平面による突条の断面が、頂部分と、頂部分の一方側に形成され杭側に窪む凹の曲線である第1凹部と、頂部分の他方側に形成され杭側に窪む凹の曲線である第2凹部と、を含むものである、請求項1に記載の杭。

【請求項3】

第1凹部及び第2凹部の一方又は両方が円周の一部である、請求項2に記載の杭。

【請求項4】

第1凹部と第2凹部とが頂部分において略接するものである、請求項2又は3に記載の杭。

【請求項5】

前記突条が、前記交線に沿って前記外面を巡るように形成された巡回突条を含むものである、請求項1乃至4のいずれか1に記載の杭。

【請求項6】

請求項1乃至5のいずれか1に記載の杭のうち、突条を有する杭の少なくとも一部である成形部分を成形する成形型であって、

成形型の内部空間にて形成される成形部分に対応する杭の前記基端及び前記先端のいずれか一方の方向である抜き取り方向に存し成形部分を取り出す取出開口を有する型本体と、取出開口を開閉する型蓋部と、を含み、

該突条を形成するために該成形型の内面に形成された凹条を通過する抜き取り方向に垂直な平面による該内部空間の断面の形状である1次形状と相似な2次形状であって、1次形状と2次形状との相似比が成形部分を形成する成形材料の収縮率と同じものである2次形状が、該凹条よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面による該内部空間の断面の形状にも包含されるものである、成形型。

【請求項7】

請求項1乃至5のいずれか1に記載の杭のうち、突条を有する杭の少なくとも一部である成形部分を、請求項6に記載の成形型を用いて製造する製造方法であって、

成形型の内部空間に融解した成形材料を注入する注入ステップと、

注入ステップにおいて注入された融解した成形材料を成形型の内部空間において冷却し固化させ成形部分を形成する固化ステップと、

固化ステップの後、成形部分を前記抜き取り方向に移動させ取出開口を経由して成形型から成形部分を取り出す取出ステップと、を含んでなり、

固化ステップにおいて成形材料が収縮することで、成形部分の外面に形成された突条が、固化ステップ終了時において該突条よりも前記抜き取り方向に存する成形型の内部空間を通過することができるものである、製造方法。

【請求項1】

基端から先端に向かって打ち込まれる杭であって、

打ち込まれる方向に対して垂直な平面と外面とが交わる交線の少なくとも一部に沿って形成された突条を有するものである、杭。

【請求項2】

打ち込まれる方向に平行な前記先端を通過する平面による突条の断面が、頂部分と、頂部分の一方側に形成され杭側に窪む凹の曲線である第1凹部と、頂部分の他方側に形成され杭側に窪む凹の曲線である第2凹部と、を含むものである、請求項1に記載の杭。

【請求項3】

第1凹部及び第2凹部の一方又は両方が円周の一部である、請求項2に記載の杭。

【請求項4】

第1凹部と第2凹部とが頂部分において略接するものである、請求項2又は3に記載の杭。

【請求項5】

前記突条が、前記交線に沿って前記外面を巡るように形成された巡回突条を含むものである、請求項1乃至4のいずれか1に記載の杭。

【請求項6】

請求項1乃至5のいずれか1に記載の杭のうち、突条を有する杭の少なくとも一部である成形部分を成形する成形型であって、

成形型の内部空間にて形成される成形部分に対応する杭の前記基端及び前記先端のいずれか一方の方向である抜き取り方向に存し成形部分を取り出す取出開口を有する型本体と、取出開口を開閉する型蓋部と、を含み、

該突条を形成するために該成形型の内面に形成された凹条を通過する抜き取り方向に垂直な平面による該内部空間の断面の形状である1次形状と相似な2次形状であって、1次形状と2次形状との相似比が成形部分を形成する成形材料の収縮率と同じものである2次形状が、該凹条よりも抜き取り方向に存する抜き取り方向に垂直ないずれの平面による該内部空間の断面の形状にも包含されるものである、成形型。

【請求項7】

請求項1乃至5のいずれか1に記載の杭のうち、突条を有する杭の少なくとも一部である成形部分を、請求項6に記載の成形型を用いて製造する製造方法であって、

成形型の内部空間に融解した成形材料を注入する注入ステップと、

注入ステップにおいて注入された融解した成形材料を成形型の内部空間において冷却し固化させ成形部分を形成する固化ステップと、

固化ステップの後、成形部分を前記抜き取り方向に移動させ取出開口を経由して成形型から成形部分を取り出す取出ステップと、を含んでなり、

固化ステップにおいて成形材料が収縮することで、成形部分の外面に形成された突条が、固化ステップ終了時において該突条よりも前記抜き取り方向に存する成形型の内部空間を通過することができるものである、製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2009−287263(P2009−287263A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−140274(P2008−140274)

【出願日】平成20年5月29日(2008.5.29)

【出願人】(508160680)合同会社創作工房ユートピア (2)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月29日(2008.5.29)

【出願人】(508160680)合同会社創作工房ユートピア (2)

【Fターム(参考)】

[ Back to top ]