板型ヒートパイプとそれを用いた冷却構造

【課題】 トップヒートモードでも充分な冷却性能が実現しうる板型ヒートパイプとそれを用いた冷却構造を実現すること。

【解決手段】 板型ヒートパイプ10内には伝熱柱部130〜132、金属多孔質体15が備わり、金属多孔質体15は、伝熱柱部130〜132の内の最大吸熱量を示すものに接触している。金属多孔質体15、または伝熱柱部130〜132の内の最大吸熱量を示すものには、板型ヒートパイプ10の姿勢がどうあれ、作動流体の液相部が接している。

【解決手段】 板型ヒートパイプ10内には伝熱柱部130〜132、金属多孔質体15が備わり、金属多孔質体15は、伝熱柱部130〜132の内の最大吸熱量を示すものに接触している。金属多孔質体15、または伝熱柱部130〜132の内の最大吸熱量を示すものには、板型ヒートパイプ10の姿勢がどうあれ、作動流体の液相部が接している。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は板型ヒートパイプとそれを用いた、半導体素子等の被冷却素子の冷却構造に関する。

【0002】

【従来の技術】パソコン等の各種機器や電力設備等の電気・電子機器に搭載されている半導体素子等の電子部品は、その使用によってある程度の発熱が避けがたく、近年はその冷却が重要な技術課題となりつつある。冷却を要する電気・電子素子(以下被冷却素子と称する)を冷却する方法としては、例えば機器にファンを取り付け、機器筐体内の空気の温度を下げる方法や、被冷却素子に冷却体を取り付けることで、その被冷却素子を特に冷却する方法等が代表的に知られている。

【0003】被冷却素子に取り付ける冷却体として、例えば銅材やアルミニウム材などの伝熱性に優れる材料の板材や、或いは板型ヒートパイプ等が適用されることが多い。板型ヒートパイプは、板状のヒートパイプで、その他、平面型ヒートパイプとか平板型ヒートパイプとかと呼称されることもある。以下は板型ヒートパイプとの呼称を用いることにする。

【0004】ヒートパイプについて簡単に説明する。ヒートパイプは空洞部を有するコンテナと作動流体とを備えており、ヒートパイプ内部に封入された作動流体の相変態と移動により熱の輸送が行われるものである。もちろん、ヒートパイプを構成する容器(コンテナ)を熱伝導することで運ばれる熱もあるが、その量は相対的に少ない。ヒートパイプは主に作動流体による熱移動作用を意図した熱移動装置である。

【0005】ヒートパイプの作動について簡単に記すと次のようになる。即ち、ヒートパイプの吸熱側において、ヒートパイプを構成する容器(コンテナ)の材質中を熱伝導して伝わってきた熱により、作動流体が蒸発し、その蒸気がヒートパイプの放熱側に移動する。放熱側では、作動流体の蒸気は冷却され再び液相状態に戻る。そして液相に戻った作動流体は再び吸熱側に移動(還流)する。このような作動流体の相変態や移動により、熱の移動がなされる。ヒートパイプの内部は作動流体の相変態が生じやすくするために、作動流体以外のガス等の混入をなるべく避けるように密封されている。

【0006】

【発明が解決しようとする課題】吸熱側で蒸気になった作動流体は放熱側で冷却され再び液相状態に戻る。このような熱移動を継続させるためには、その液相に戻った作動流体を再び吸熱側に還流させなければならない。通常は吸熱側を放熱側より下方に配置することで、液相に戻った作動流体は重力によって還流させることができる。しかし、例えばパソコン等の電気・電子機器の場合、その機器が使用状況によっては大きく傾いたり、或いは反転することもあり得る。こうなると重力作用による作動流体の還流が期待できない。

【0007】そこで板型ヒートパイプとして、例えば特開平7−208884には、毛細管力の強いブロック状のウィックを板型ヒートパイプの上下両面に接するように、その板型ヒートパイプの内部に配置したものが提案されている。このような板型ヒートパイプの場合、図4(ア)に示すような、その板型ヒートパイプ40が概ね水平でしかも、その下面側に冷却すべき発熱体41が取り付けられている場合であれば十分な冷却性能が得られることは従来のヒートパイプと同様であるが、その上面側に冷却すべき発熱体41が取り付けられた場合(図4(イ))でも、そのウィックの毛細管作用によって、作動流体の還流がある程度期待できる。

【0008】図4(イ)のように、発熱体41が下部に位置しない場合のヒートパイプの動作状態はトップヒートモードと呼ばれることがある。図4(イ)はその典型的な場合である。ところで、図4(ア)、図4(イ)の場合では、板型ヒートパイプ40が概ね水平に配置された状態であるが、その他、板型ヒートパイプ40が傾斜して配置される場合もあり得る。

【0009】図4(ウ)は、そのような場合の典型例として、板型ヒートパイプ40が概ね垂直に配置された場合を示す。この場合、発熱体41が図中点線で示す符号410の位置に設置されていれば、トップヒートモードでなく、重力作用による作動流体の還流が期待できるが、図示するように、発熱体41が板型ヒートパイプ40の下部でない位置に設置されている場合には、トップヒートモードとなり得ることとなり、この場合、発熱体41の発熱量や板型ヒートパイプ40のサイズ、作動流体の量等によっては、作動流体の還流が追いつかず、ドライアウトしてしまうこともある。このような問題は、板型ヒートパイプ40が必ずしも垂直でなく、ある程度傾いている場合でも起こり得ることである。

【0010】

【課題を解決するための手段】本発明は上述のような事情を鑑みてなされたものである。本発明の板型ヒートパイプは、被冷却素子が実装された基板に相対して設けられる板型ヒートパイプであって、前記板型ヒートパイプの内部には前記被冷却素子に対応する位置に伝熱柱部が配置され、また単数または複数の前記伝熱柱部の内の少なくとも吸熱量最大の伝熱柱部に接触するように金属多孔質体または金属メッシュ成形体が配置されており、当該板型ヒートパイプの姿勢に係わらず、吸熱量最大の前記伝熱柱部若しくは前記金属多孔質体の少なくとも一方、または吸熱量最大の前記伝熱柱部若しくは前記金属メッシュ成形体の少なくとも一方に作動流体の液相部が接触しているものである。

【0011】上記した金属多孔質体または金属メッシュ成形体は、当該板型ヒートパイプの上下内壁の一方に接するように配置されている場合もある。また金属多孔質体または金属メッシュ成形体を当該板型ヒートパイプの上下内壁の中間領域に配置させ、上下内壁のいずれとも概ね接していないようにする場合もある。

【0012】当該板型ヒートパイプの外形状として、前記伝熱柱部が配置された位置に凸部を形成すると良い。また前記金属多孔質体を当該板型ヒートパイプのコンテナと一体に成形しても良い。

【0013】更に本発明者らは、上述した本発明の板型ヒートパイプを用いて、被冷却素子として半導体素子その他が実装されたプリント基板に相対して前記板型ヒートパイプが配置され、前記半導体素子は前記板型ヒートパイプと接続され、前記板型ヒートパイプにはヒートシンクが接合されている、半導体素子の冷却構造を提案する。

【0014】

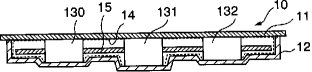

【発明の実施の形態】図1は本発明の板型ヒートパイプ10を示す説明図である。図2はこの板型ヒートパイプ10を用いた半導体素子20、21、22の冷却構造を示す説明図である。これらの図を参照しながら本発明の板型ヒートパイプについて説明する。本発明としては必須ではないが、この板型ヒートパイプ10は相対する半導体素子20、21、22との距離に従って所定の凸部が設けられた外形状を有している。こうすることで、複数の被冷却素子(半導体素子)の高さが各々異なっていても、一つの板型ヒートパイプ10で、これらとの良好な熱的接続をなすことが可能になる。

【0015】本発明の板型ヒートパイプでは、単数或いは複数の被冷却素子(図2の半導体素子20〜22が相当する)が実装された基板に相対して設けられる板型ヒートパイプであって、その内部には半導体素子20〜22に対応する位置に伝熱柱部130〜132が配置されている。そして、少なくとも最も冷却すべき熱量の大きな半導体素子(ここでは仮に半導体素子21としておく)に対応する伝熱柱部131には、金属多孔質体15が接触するように設けられている。

【0016】図1、2において、金属多孔質体15に替えて金属メッシュを成形した金属メッシュ成形体を適用してもよい。金属メッシュ成形体とは、金属製の織布や不織布等のメッシュを束ねたり、丸めたりして、更に必要に応じてプレス等を施して成形したものを指す。尚、図1、2には、金属多孔質体15(或いはそれに替えて金属メッシュ成形体)の他に、金属メッシュ14も設置されている。これは通常のウィックとして、当該板型ヒートパイプ10の内面付近に沿わせるように貼りつけたものである。本発明においては金属メッシュ14は必須ではないが、これを設けることで、より高性能な板型ヒートパイプの実現が期待できる。

【0017】尚、金属多孔質体としては、金属粉末を焼結させたもの、多孔質状に金属を電析(電気化学的に析出させること)させたもの、精密鋳造によるもの、セル状多孔質樹脂体に金属をメッキし、しかる後その樹脂を除去したもの、2相合金の一方の相を酸や電解等で除去したもの、等、種々の手法により作製したものが適宜適用できる。尚、この金属多孔質体の空隙率は、作動流体の種類その他にもよるが、概ね20%以上にすることが望ましい。

【0018】また金属メッシュ成形体としては、金属織布や金属不織布等の金属メッシュのシートを用いて、これを筒状に丸めたものや、必要に応じて多重に丸めたものの他、複数の金属メッシュのシートを重ねて形成すると良い。

【0019】金属メッシュ成形体を得るために用いる金属メッシュのシートとして、金属織布を用いる場合は、作動流体の種類その他にもよるが、概ね0.03〜0.3mmの繊維径で、粗さが♯30〜♯200程度のものを適用すると良い。複数の金属メッシュのシートを重ねて用いる場合も、作動流体の種類や当該板型ヒートパイプのサイズ等にもよるが、概ね3〜30枚程度を重ねることが適当である。金属メッシュとして金属不織布を用いる場合は、作動流体の種類その他にもよるが、概ね0.03〜0.3mmの繊維径で、適当な空隙率になるように集合した厚さ0.1〜5mm程度のものを用いると良い。これらを複数重ねて用いる場合は、作動流体の種類や当該板型ヒートパイプのサイズ等にもよるが、概ね3〜30枚程度を重ねることが適当である。

【0020】金属多孔質体或いは金属メッシュ成形体の外形形状は、筒状、棒状その他の形状が適宜適用できる。図5には棒状の形状に成形した金属多孔質体、金属メッシュ成形体を模式的に示す概念図である。図5(ア)は、金属メッシュ(織布)のシートを丸めて、それに更に成形加工を施して適宜形状を整えたものである。図5(イ)は金属繊維を集合させて適当な形状に固めたもの(金属不織布成形体)である。図5(ウ)は適当な形状に成形した金属多孔質体を示す。

【0021】さて図1、2に戻ると、本発明の板型ヒートパイプ10は、半導体素子20〜22が実装された基板24に相対して設けられ、その内部には半導体素子20〜22に対応する位置に伝熱柱部130〜132が設けられている。ここでは、半導体素子20〜22の内、最も発熱量が大きく、最も冷却すべき素子を仮に半導体素子21としておく。

【0022】この図2では、冷却すべき半導体素子20〜22が何れも板型ヒートパイプ10の下方に位置し、従って板型ヒートパイプ10の吸熱部はその放熱部(図2R>2においてフィン16と接する側)より下方に位置している。従って、この状態はトップヒートモードでなく、作動流体は重力作用によって還流する。ところが、この板型ヒートパイプ10が例えば左上がりに傾いている場合、その内部に収容されている作動流体の液相部分は、大部分板型ヒートパイプ10の右端付近に集中してしまう。こうなると、重力作用による作動流体の液相部分の板型ヒートパイプの右端側から左端側への移動が期待できなくなる。

【0023】しかしこのような場合でも、伝熱柱部130〜132はそれに対応する半導体素子20〜22の熱をフィン16側に熱伝導により運ぶ役割をする。一方、少なくとも伝熱柱部130〜132の内、最大の吸熱量を示す伝熱柱部131には、金属多孔質体15(またはそれに替えて金属メッシュ成形体)が接触するように設けられている。そして、板型ヒートパイプ10の姿勢(傾き)に係わらず、作動流体の液相部は、金属多孔質体15(またはそれに替えて金属メッシュ成形体)或いは伝熱柱部131に常に接触するようになっている。

【0024】板型ヒートパイプ10は、その姿勢(傾き)によっては、金属多孔質体15(またはそれに替えて金属メッシュ成形体)と伝熱柱部131の両方に作動流体の液相部が接している状態もあり得るし、それらの片方にしか作動流体の液相部が接していない状態もあり得る。いずれにしても、板型ヒートパイプ10の姿勢(傾き)がどうあれ、作動流体の液相部が金属多孔質体15(またはそれに替えて金属メッシュ成形体を用いた場合は金属メッシュ成形体)か伝熱柱部131の少なくとも一方には接するようにしている。

【0025】このため、板型ヒートパイプ10の姿勢に係わらず、少なくとも最大の吸熱量を示す伝熱柱部131の部分には、金属多孔質体15(またはそれに替えて金属メッシュ成形体)による毛細管作用により、液相に戻った作動流体の還流が確保できることになる。従って十分な冷却性能が維持できるのである。

【0026】尚、この図1、2に示す例では、金属多孔質体15(またはそれに替えて金属メッシュ成形体)は、最大の吸熱量を示す伝熱柱部131だけでなく、他の伝熱柱部130、132にも接触するように設置されている。

【0027】ところで、金属多孔質体15(またはそれに替えて金属メッシュ成形体)は、板型ヒートパイプ10の内壁と接するように配置されていても構わないが、板型ヒートパイプ10の上側の内壁または下側の内壁と離して配置すると、作動流体の蒸気流路が広く確保できるようになり望ましい。上下何れの内壁とも離れた位置(中間部)に設置すると、上下に蒸気流路が確保できる。

【0028】金属多孔質体15は、金属メッシュを重ねたものや、丸めたものを適宜成形したものを用いてもよい。

【0029】図1、2に示す例では、金属多孔質体15は板型ヒートパイプ10の上側の内壁には接しないように、そして下側の内壁とは接するように配置されている。図1、2では、金属多孔質体15は下側の内壁と離れているように描かれているが、これは図示の都合である。

【0030】伝熱柱部130〜132は、それぞれ別個のものを用いても良いが、これらが一体になったものを用いて良い。

【0031】

【実施例】図1、2、3を参照しながら本発明の実施例を説明する。図3は本実施例の板型ヒートパイプ10の外観を示す。図3(イ)は図3(ア)の反対側を図示したものである。さて、板型ヒートパイプ10のコンテナは、上板11と、凸部120、121が設けられた下板12とを接合して形成される。接合方法はBAg−8(銀ろう)を用いたろう付けによった。凸部120、121はプレス加工によって形成した。こうして形成されたコンテナの内部には、後述する金属メッシュ14等が設置される。そして、板型ヒートパイプ10の内容積の30%相当の純水を作動流体として真空封入した。

【0032】図1は板型ヒートパイプ10の一部断面図である。凸部120、121に対応する位置に、無酸素銅製のムクの伝熱柱部130〜132を配置した。伝熱柱部130〜132は板型ヒートパイプ10の内壁(上板11と下板12)に、上記同様のろう付けによって接合した。

【0033】また板型ヒートパイプ10の内部には、ウィックとして一枚の金属メッシュ14(無酸素銅製)を、ほぼその内壁に沿うように配置した。更に金属多孔質体15を伝熱柱部130〜132の何れとも接するように設置した。この金属多孔質体15は、熱柱部130〜132の何れとも接するように設置した。またこの金属多孔質体15は、下板12側とだけ接するように配置した(図では金属多孔質体15は、下板12とも離れているように描かれているが、これは図示する都合によるものである)。

【0034】本実施例では、金属多孔質体15として、セル径約0.3mm、空隙率80%で厚さ2.5mmのセル状銅多孔質体を適用した(実施例1)。また金属多孔質体15に替え、純銅製で、線径80μm、♯120のメッシュを15枚重ねて、折り畳んで厚さ約2.5mmにした金属メッシュ成形体を適用した例(実施例2)、金属多孔質体15に替え、純銅製で、線径70μm、空隙率60%、厚さ2.5mmの銅不織布を適用した例(実施例3)も行った。更に、実施例2の金属メッシュのサイズを厚さ5mmとして、それを板型ヒートパイプ10の上下の内壁の両方に接するように配置した例(実施例4)も行った。

【0035】更に比較のために、金属多孔質体15を備えない例(比較例1)を用意した。また、上記実施例2においては、金属多孔質体15に替え金属メッシュ成形体を適用したが、その金属メッシュ成形体が伝熱柱部130〜132と接しないようにした例(比較例2)も用意した。

【0036】さて、上記実施例1〜4、比較例1、2において、その冷却性能を調べてみた。図3は実施例1〜4、比較例1、2の板型ヒートパイプの外観であるが、中央の凸部120には、発熱量100Wの半導体素子1個を、残りの4箇所の凸部121には発熱量5Wの半導体素子各々1個を熱伝導グリスを介して装着した。更に図2に示すように、上板11側には、放熱のためのフィン16を装着した。

【0037】そして、上記5個の半導体素子に通電し、図3に示すTA、TBの2ポイントの温度差を調べた。その際、図2の板型ヒートパイプ10の姿勢(設置角度0°の場合と呼ぶ。この姿勢は図4(ア)に示すような姿勢に該当する)、設置角度180°の場合(設置角度0°の場合の反転姿勢、即ち図4(イ)に示すような姿勢に該当する)、設置角度90°の場合(設置角度0°の姿勢を90°回転させた姿勢、即ち図4(ウ)に示すような姿勢に該当する)の3姿勢の場合につき測定した。TA、TBの2ポイントの温度差を消費電力Wで割った値R(熱抵抗)、R=(TA−TB)/Wを表1に記す。

【0038】

【表1】

【0039】表1の結果を見れば判るように、比較例1、2は、設置角度90°の場合では、熱抵抗が非常に大きくなっているが、本発明の実施例1〜4は、設置角度90°の場合でも、熱抵抗が0.1K/W以下と小さく、優れた冷却性能が維持されている。従って、本発明の板型ヒートパイプはその姿勢に係わらず優れた冷却性能が実現しうるものであることが判る。

【0040】

【発明の効果】以上のように本発明の板型ヒートパイプを用いた冷却構造であれば、例え板型ヒートパイプが垂直或いは傾いて設置されるようなトップヒートモードにおいても、十分に優れた冷却性能を実現することができるものである。

【図面の簡単な説明】

【図1】本発明に係わる板型ヒートパイプの一例を示す説明図である。

【図2】本発明に係わる板型ヒートパイプを用いた冷却構造の一例を示す説明図である。

【図3】本発明に係わる板型ヒートパイプの一例を示す外観図である。

【図4】板型ヒートパイプの姿勢を説明する図である。

【図5】金属メッシュ成形体、金属多孔質体を模式的に示す概念図である。

【符号の説明】

10 板型ヒートパイプ

11 上板

12 下板

130 伝熱柱部

131 伝熱柱部

132 伝熱柱部

14 金属メッシュ

15 金属多孔質体

16 フィン

20 半導体素子

21 半導体素子

22 半導体素子

23 リード

120 凸部

121 凸部

40 板型ヒートパイプ

41 被冷却素子

【0001】

【発明の属する技術分野】本発明は板型ヒートパイプとそれを用いた、半導体素子等の被冷却素子の冷却構造に関する。

【0002】

【従来の技術】パソコン等の各種機器や電力設備等の電気・電子機器に搭載されている半導体素子等の電子部品は、その使用によってある程度の発熱が避けがたく、近年はその冷却が重要な技術課題となりつつある。冷却を要する電気・電子素子(以下被冷却素子と称する)を冷却する方法としては、例えば機器にファンを取り付け、機器筐体内の空気の温度を下げる方法や、被冷却素子に冷却体を取り付けることで、その被冷却素子を特に冷却する方法等が代表的に知られている。

【0003】被冷却素子に取り付ける冷却体として、例えば銅材やアルミニウム材などの伝熱性に優れる材料の板材や、或いは板型ヒートパイプ等が適用されることが多い。板型ヒートパイプは、板状のヒートパイプで、その他、平面型ヒートパイプとか平板型ヒートパイプとかと呼称されることもある。以下は板型ヒートパイプとの呼称を用いることにする。

【0004】ヒートパイプについて簡単に説明する。ヒートパイプは空洞部を有するコンテナと作動流体とを備えており、ヒートパイプ内部に封入された作動流体の相変態と移動により熱の輸送が行われるものである。もちろん、ヒートパイプを構成する容器(コンテナ)を熱伝導することで運ばれる熱もあるが、その量は相対的に少ない。ヒートパイプは主に作動流体による熱移動作用を意図した熱移動装置である。

【0005】ヒートパイプの作動について簡単に記すと次のようになる。即ち、ヒートパイプの吸熱側において、ヒートパイプを構成する容器(コンテナ)の材質中を熱伝導して伝わってきた熱により、作動流体が蒸発し、その蒸気がヒートパイプの放熱側に移動する。放熱側では、作動流体の蒸気は冷却され再び液相状態に戻る。そして液相に戻った作動流体は再び吸熱側に移動(還流)する。このような作動流体の相変態や移動により、熱の移動がなされる。ヒートパイプの内部は作動流体の相変態が生じやすくするために、作動流体以外のガス等の混入をなるべく避けるように密封されている。

【0006】

【発明が解決しようとする課題】吸熱側で蒸気になった作動流体は放熱側で冷却され再び液相状態に戻る。このような熱移動を継続させるためには、その液相に戻った作動流体を再び吸熱側に還流させなければならない。通常は吸熱側を放熱側より下方に配置することで、液相に戻った作動流体は重力によって還流させることができる。しかし、例えばパソコン等の電気・電子機器の場合、その機器が使用状況によっては大きく傾いたり、或いは反転することもあり得る。こうなると重力作用による作動流体の還流が期待できない。

【0007】そこで板型ヒートパイプとして、例えば特開平7−208884には、毛細管力の強いブロック状のウィックを板型ヒートパイプの上下両面に接するように、その板型ヒートパイプの内部に配置したものが提案されている。このような板型ヒートパイプの場合、図4(ア)に示すような、その板型ヒートパイプ40が概ね水平でしかも、その下面側に冷却すべき発熱体41が取り付けられている場合であれば十分な冷却性能が得られることは従来のヒートパイプと同様であるが、その上面側に冷却すべき発熱体41が取り付けられた場合(図4(イ))でも、そのウィックの毛細管作用によって、作動流体の還流がある程度期待できる。

【0008】図4(イ)のように、発熱体41が下部に位置しない場合のヒートパイプの動作状態はトップヒートモードと呼ばれることがある。図4(イ)はその典型的な場合である。ところで、図4(ア)、図4(イ)の場合では、板型ヒートパイプ40が概ね水平に配置された状態であるが、その他、板型ヒートパイプ40が傾斜して配置される場合もあり得る。

【0009】図4(ウ)は、そのような場合の典型例として、板型ヒートパイプ40が概ね垂直に配置された場合を示す。この場合、発熱体41が図中点線で示す符号410の位置に設置されていれば、トップヒートモードでなく、重力作用による作動流体の還流が期待できるが、図示するように、発熱体41が板型ヒートパイプ40の下部でない位置に設置されている場合には、トップヒートモードとなり得ることとなり、この場合、発熱体41の発熱量や板型ヒートパイプ40のサイズ、作動流体の量等によっては、作動流体の還流が追いつかず、ドライアウトしてしまうこともある。このような問題は、板型ヒートパイプ40が必ずしも垂直でなく、ある程度傾いている場合でも起こり得ることである。

【0010】

【課題を解決するための手段】本発明は上述のような事情を鑑みてなされたものである。本発明の板型ヒートパイプは、被冷却素子が実装された基板に相対して設けられる板型ヒートパイプであって、前記板型ヒートパイプの内部には前記被冷却素子に対応する位置に伝熱柱部が配置され、また単数または複数の前記伝熱柱部の内の少なくとも吸熱量最大の伝熱柱部に接触するように金属多孔質体または金属メッシュ成形体が配置されており、当該板型ヒートパイプの姿勢に係わらず、吸熱量最大の前記伝熱柱部若しくは前記金属多孔質体の少なくとも一方、または吸熱量最大の前記伝熱柱部若しくは前記金属メッシュ成形体の少なくとも一方に作動流体の液相部が接触しているものである。

【0011】上記した金属多孔質体または金属メッシュ成形体は、当該板型ヒートパイプの上下内壁の一方に接するように配置されている場合もある。また金属多孔質体または金属メッシュ成形体を当該板型ヒートパイプの上下内壁の中間領域に配置させ、上下内壁のいずれとも概ね接していないようにする場合もある。

【0012】当該板型ヒートパイプの外形状として、前記伝熱柱部が配置された位置に凸部を形成すると良い。また前記金属多孔質体を当該板型ヒートパイプのコンテナと一体に成形しても良い。

【0013】更に本発明者らは、上述した本発明の板型ヒートパイプを用いて、被冷却素子として半導体素子その他が実装されたプリント基板に相対して前記板型ヒートパイプが配置され、前記半導体素子は前記板型ヒートパイプと接続され、前記板型ヒートパイプにはヒートシンクが接合されている、半導体素子の冷却構造を提案する。

【0014】

【発明の実施の形態】図1は本発明の板型ヒートパイプ10を示す説明図である。図2はこの板型ヒートパイプ10を用いた半導体素子20、21、22の冷却構造を示す説明図である。これらの図を参照しながら本発明の板型ヒートパイプについて説明する。本発明としては必須ではないが、この板型ヒートパイプ10は相対する半導体素子20、21、22との距離に従って所定の凸部が設けられた外形状を有している。こうすることで、複数の被冷却素子(半導体素子)の高さが各々異なっていても、一つの板型ヒートパイプ10で、これらとの良好な熱的接続をなすことが可能になる。

【0015】本発明の板型ヒートパイプでは、単数或いは複数の被冷却素子(図2の半導体素子20〜22が相当する)が実装された基板に相対して設けられる板型ヒートパイプであって、その内部には半導体素子20〜22に対応する位置に伝熱柱部130〜132が配置されている。そして、少なくとも最も冷却すべき熱量の大きな半導体素子(ここでは仮に半導体素子21としておく)に対応する伝熱柱部131には、金属多孔質体15が接触するように設けられている。

【0016】図1、2において、金属多孔質体15に替えて金属メッシュを成形した金属メッシュ成形体を適用してもよい。金属メッシュ成形体とは、金属製の織布や不織布等のメッシュを束ねたり、丸めたりして、更に必要に応じてプレス等を施して成形したものを指す。尚、図1、2には、金属多孔質体15(或いはそれに替えて金属メッシュ成形体)の他に、金属メッシュ14も設置されている。これは通常のウィックとして、当該板型ヒートパイプ10の内面付近に沿わせるように貼りつけたものである。本発明においては金属メッシュ14は必須ではないが、これを設けることで、より高性能な板型ヒートパイプの実現が期待できる。

【0017】尚、金属多孔質体としては、金属粉末を焼結させたもの、多孔質状に金属を電析(電気化学的に析出させること)させたもの、精密鋳造によるもの、セル状多孔質樹脂体に金属をメッキし、しかる後その樹脂を除去したもの、2相合金の一方の相を酸や電解等で除去したもの、等、種々の手法により作製したものが適宜適用できる。尚、この金属多孔質体の空隙率は、作動流体の種類その他にもよるが、概ね20%以上にすることが望ましい。

【0018】また金属メッシュ成形体としては、金属織布や金属不織布等の金属メッシュのシートを用いて、これを筒状に丸めたものや、必要に応じて多重に丸めたものの他、複数の金属メッシュのシートを重ねて形成すると良い。

【0019】金属メッシュ成形体を得るために用いる金属メッシュのシートとして、金属織布を用いる場合は、作動流体の種類その他にもよるが、概ね0.03〜0.3mmの繊維径で、粗さが♯30〜♯200程度のものを適用すると良い。複数の金属メッシュのシートを重ねて用いる場合も、作動流体の種類や当該板型ヒートパイプのサイズ等にもよるが、概ね3〜30枚程度を重ねることが適当である。金属メッシュとして金属不織布を用いる場合は、作動流体の種類その他にもよるが、概ね0.03〜0.3mmの繊維径で、適当な空隙率になるように集合した厚さ0.1〜5mm程度のものを用いると良い。これらを複数重ねて用いる場合は、作動流体の種類や当該板型ヒートパイプのサイズ等にもよるが、概ね3〜30枚程度を重ねることが適当である。

【0020】金属多孔質体或いは金属メッシュ成形体の外形形状は、筒状、棒状その他の形状が適宜適用できる。図5には棒状の形状に成形した金属多孔質体、金属メッシュ成形体を模式的に示す概念図である。図5(ア)は、金属メッシュ(織布)のシートを丸めて、それに更に成形加工を施して適宜形状を整えたものである。図5(イ)は金属繊維を集合させて適当な形状に固めたもの(金属不織布成形体)である。図5(ウ)は適当な形状に成形した金属多孔質体を示す。

【0021】さて図1、2に戻ると、本発明の板型ヒートパイプ10は、半導体素子20〜22が実装された基板24に相対して設けられ、その内部には半導体素子20〜22に対応する位置に伝熱柱部130〜132が設けられている。ここでは、半導体素子20〜22の内、最も発熱量が大きく、最も冷却すべき素子を仮に半導体素子21としておく。

【0022】この図2では、冷却すべき半導体素子20〜22が何れも板型ヒートパイプ10の下方に位置し、従って板型ヒートパイプ10の吸熱部はその放熱部(図2R>2においてフィン16と接する側)より下方に位置している。従って、この状態はトップヒートモードでなく、作動流体は重力作用によって還流する。ところが、この板型ヒートパイプ10が例えば左上がりに傾いている場合、その内部に収容されている作動流体の液相部分は、大部分板型ヒートパイプ10の右端付近に集中してしまう。こうなると、重力作用による作動流体の液相部分の板型ヒートパイプの右端側から左端側への移動が期待できなくなる。

【0023】しかしこのような場合でも、伝熱柱部130〜132はそれに対応する半導体素子20〜22の熱をフィン16側に熱伝導により運ぶ役割をする。一方、少なくとも伝熱柱部130〜132の内、最大の吸熱量を示す伝熱柱部131には、金属多孔質体15(またはそれに替えて金属メッシュ成形体)が接触するように設けられている。そして、板型ヒートパイプ10の姿勢(傾き)に係わらず、作動流体の液相部は、金属多孔質体15(またはそれに替えて金属メッシュ成形体)或いは伝熱柱部131に常に接触するようになっている。

【0024】板型ヒートパイプ10は、その姿勢(傾き)によっては、金属多孔質体15(またはそれに替えて金属メッシュ成形体)と伝熱柱部131の両方に作動流体の液相部が接している状態もあり得るし、それらの片方にしか作動流体の液相部が接していない状態もあり得る。いずれにしても、板型ヒートパイプ10の姿勢(傾き)がどうあれ、作動流体の液相部が金属多孔質体15(またはそれに替えて金属メッシュ成形体を用いた場合は金属メッシュ成形体)か伝熱柱部131の少なくとも一方には接するようにしている。

【0025】このため、板型ヒートパイプ10の姿勢に係わらず、少なくとも最大の吸熱量を示す伝熱柱部131の部分には、金属多孔質体15(またはそれに替えて金属メッシュ成形体)による毛細管作用により、液相に戻った作動流体の還流が確保できることになる。従って十分な冷却性能が維持できるのである。

【0026】尚、この図1、2に示す例では、金属多孔質体15(またはそれに替えて金属メッシュ成形体)は、最大の吸熱量を示す伝熱柱部131だけでなく、他の伝熱柱部130、132にも接触するように設置されている。

【0027】ところで、金属多孔質体15(またはそれに替えて金属メッシュ成形体)は、板型ヒートパイプ10の内壁と接するように配置されていても構わないが、板型ヒートパイプ10の上側の内壁または下側の内壁と離して配置すると、作動流体の蒸気流路が広く確保できるようになり望ましい。上下何れの内壁とも離れた位置(中間部)に設置すると、上下に蒸気流路が確保できる。

【0028】金属多孔質体15は、金属メッシュを重ねたものや、丸めたものを適宜成形したものを用いてもよい。

【0029】図1、2に示す例では、金属多孔質体15は板型ヒートパイプ10の上側の内壁には接しないように、そして下側の内壁とは接するように配置されている。図1、2では、金属多孔質体15は下側の内壁と離れているように描かれているが、これは図示の都合である。

【0030】伝熱柱部130〜132は、それぞれ別個のものを用いても良いが、これらが一体になったものを用いて良い。

【0031】

【実施例】図1、2、3を参照しながら本発明の実施例を説明する。図3は本実施例の板型ヒートパイプ10の外観を示す。図3(イ)は図3(ア)の反対側を図示したものである。さて、板型ヒートパイプ10のコンテナは、上板11と、凸部120、121が設けられた下板12とを接合して形成される。接合方法はBAg−8(銀ろう)を用いたろう付けによった。凸部120、121はプレス加工によって形成した。こうして形成されたコンテナの内部には、後述する金属メッシュ14等が設置される。そして、板型ヒートパイプ10の内容積の30%相当の純水を作動流体として真空封入した。

【0032】図1は板型ヒートパイプ10の一部断面図である。凸部120、121に対応する位置に、無酸素銅製のムクの伝熱柱部130〜132を配置した。伝熱柱部130〜132は板型ヒートパイプ10の内壁(上板11と下板12)に、上記同様のろう付けによって接合した。

【0033】また板型ヒートパイプ10の内部には、ウィックとして一枚の金属メッシュ14(無酸素銅製)を、ほぼその内壁に沿うように配置した。更に金属多孔質体15を伝熱柱部130〜132の何れとも接するように設置した。この金属多孔質体15は、熱柱部130〜132の何れとも接するように設置した。またこの金属多孔質体15は、下板12側とだけ接するように配置した(図では金属多孔質体15は、下板12とも離れているように描かれているが、これは図示する都合によるものである)。

【0034】本実施例では、金属多孔質体15として、セル径約0.3mm、空隙率80%で厚さ2.5mmのセル状銅多孔質体を適用した(実施例1)。また金属多孔質体15に替え、純銅製で、線径80μm、♯120のメッシュを15枚重ねて、折り畳んで厚さ約2.5mmにした金属メッシュ成形体を適用した例(実施例2)、金属多孔質体15に替え、純銅製で、線径70μm、空隙率60%、厚さ2.5mmの銅不織布を適用した例(実施例3)も行った。更に、実施例2の金属メッシュのサイズを厚さ5mmとして、それを板型ヒートパイプ10の上下の内壁の両方に接するように配置した例(実施例4)も行った。

【0035】更に比較のために、金属多孔質体15を備えない例(比較例1)を用意した。また、上記実施例2においては、金属多孔質体15に替え金属メッシュ成形体を適用したが、その金属メッシュ成形体が伝熱柱部130〜132と接しないようにした例(比較例2)も用意した。

【0036】さて、上記実施例1〜4、比較例1、2において、その冷却性能を調べてみた。図3は実施例1〜4、比較例1、2の板型ヒートパイプの外観であるが、中央の凸部120には、発熱量100Wの半導体素子1個を、残りの4箇所の凸部121には発熱量5Wの半導体素子各々1個を熱伝導グリスを介して装着した。更に図2に示すように、上板11側には、放熱のためのフィン16を装着した。

【0037】そして、上記5個の半導体素子に通電し、図3に示すTA、TBの2ポイントの温度差を調べた。その際、図2の板型ヒートパイプ10の姿勢(設置角度0°の場合と呼ぶ。この姿勢は図4(ア)に示すような姿勢に該当する)、設置角度180°の場合(設置角度0°の場合の反転姿勢、即ち図4(イ)に示すような姿勢に該当する)、設置角度90°の場合(設置角度0°の姿勢を90°回転させた姿勢、即ち図4(ウ)に示すような姿勢に該当する)の3姿勢の場合につき測定した。TA、TBの2ポイントの温度差を消費電力Wで割った値R(熱抵抗)、R=(TA−TB)/Wを表1に記す。

【0038】

【表1】

【0039】表1の結果を見れば判るように、比較例1、2は、設置角度90°の場合では、熱抵抗が非常に大きくなっているが、本発明の実施例1〜4は、設置角度90°の場合でも、熱抵抗が0.1K/W以下と小さく、優れた冷却性能が維持されている。従って、本発明の板型ヒートパイプはその姿勢に係わらず優れた冷却性能が実現しうるものであることが判る。

【0040】

【発明の効果】以上のように本発明の板型ヒートパイプを用いた冷却構造であれば、例え板型ヒートパイプが垂直或いは傾いて設置されるようなトップヒートモードにおいても、十分に優れた冷却性能を実現することができるものである。

【図面の簡単な説明】

【図1】本発明に係わる板型ヒートパイプの一例を示す説明図である。

【図2】本発明に係わる板型ヒートパイプを用いた冷却構造の一例を示す説明図である。

【図3】本発明に係わる板型ヒートパイプの一例を示す外観図である。

【図4】板型ヒートパイプの姿勢を説明する図である。

【図5】金属メッシュ成形体、金属多孔質体を模式的に示す概念図である。

【符号の説明】

10 板型ヒートパイプ

11 上板

12 下板

130 伝熱柱部

131 伝熱柱部

132 伝熱柱部

14 金属メッシュ

15 金属多孔質体

16 フィン

20 半導体素子

21 半導体素子

22 半導体素子

23 リード

120 凸部

121 凸部

40 板型ヒートパイプ

41 被冷却素子

【特許請求の範囲】

【請求項1】 被冷却素子が実装された基板に相対して設けられる板型ヒートパイプであって、前記板型ヒートパイプの内部には前記被冷却素子に対応する位置に伝熱柱部が配置され、また単数または複数の前記伝熱柱部の内の少なくとも吸熱量最大の伝熱柱部に接触するように金属多孔質体または金属メッシュ成形体が配置されており、当該板型ヒートパイプの姿勢に係わらず、吸熱量最大の前記伝熱柱部若しくは前記金属多孔質体の少なくとも一方、または吸熱量最大の前記伝熱柱部若しくは前記金属メッシュ成形体の少なくとも一方に作動流体の液相部が接触している、板型ヒートパイプ。

【請求項2】 前記金属多孔質体または前記金属メッシュ成形体が、当該板型ヒートパイプの上下内壁の一方に接するように配置されている、請求項1記載の板型ヒートパイプ。

【請求項3】 前記金属多孔質体または前記金属メッシュ成形体が、当該板型ヒートパイプの上下内壁の中間領域に配置されている、請求項1記載の板型ヒートパイプ。

【請求項4】 前記伝熱柱部が配置された位置に当該板型ヒートパイプの外形上、凸部が形成されている、請求項1〜3の何れかに記載の板型ヒートパイプ。

【請求項5】 前記金属多孔質体が当該板型ヒートパイプのコンテナと一体に成形されている、請求項1、2、4の何れかに記載の板型ヒートパイプ。

【請求項6】 被冷却素子として半導体素子が実装されたプリント基板に相対して請求項1〜5のいずれかに記載の板型ヒートパイプが配置され、前記半導体素子は前記板型ヒートパイプと接続され、前記板型ヒートパイプにはヒートシンクが接合されている、冷却構造。

【請求項1】 被冷却素子が実装された基板に相対して設けられる板型ヒートパイプであって、前記板型ヒートパイプの内部には前記被冷却素子に対応する位置に伝熱柱部が配置され、また単数または複数の前記伝熱柱部の内の少なくとも吸熱量最大の伝熱柱部に接触するように金属多孔質体または金属メッシュ成形体が配置されており、当該板型ヒートパイプの姿勢に係わらず、吸熱量最大の前記伝熱柱部若しくは前記金属多孔質体の少なくとも一方、または吸熱量最大の前記伝熱柱部若しくは前記金属メッシュ成形体の少なくとも一方に作動流体の液相部が接触している、板型ヒートパイプ。

【請求項2】 前記金属多孔質体または前記金属メッシュ成形体が、当該板型ヒートパイプの上下内壁の一方に接するように配置されている、請求項1記載の板型ヒートパイプ。

【請求項3】 前記金属多孔質体または前記金属メッシュ成形体が、当該板型ヒートパイプの上下内壁の中間領域に配置されている、請求項1記載の板型ヒートパイプ。

【請求項4】 前記伝熱柱部が配置された位置に当該板型ヒートパイプの外形上、凸部が形成されている、請求項1〜3の何れかに記載の板型ヒートパイプ。

【請求項5】 前記金属多孔質体が当該板型ヒートパイプのコンテナと一体に成形されている、請求項1、2、4の何れかに記載の板型ヒートパイプ。

【請求項6】 被冷却素子として半導体素子が実装されたプリント基板に相対して請求項1〜5のいずれかに記載の板型ヒートパイプが配置され、前記半導体素子は前記板型ヒートパイプと接続され、前記板型ヒートパイプにはヒートシンクが接合されている、冷却構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開平11−37679

【公開日】平成11年(1999)2月12日

【国際特許分類】

【出願番号】特願平9−196259

【出願日】平成9年(1997)7月23日

【出願人】(000005290)古河電気工業株式会社 (4,457)

【公開日】平成11年(1999)2月12日

【国際特許分類】

【出願日】平成9年(1997)7月23日

【出願人】(000005290)古河電気工業株式会社 (4,457)

[ Back to top ]