板材接合部の補強構造

【課題】スポット溶接が施された板材の接合部に対し、簡単に施工できしかも十分な強度を確保して補強することができる、板材接合部の補強構造を提供する。

【解決手段】

複数枚の板材を一方の板材の端部と他方の板材の端部とがほぼ一致するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造である。両板材の端面を含む板材接合部の表裏面が、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して硬化させた表面硬化部によって覆われている。

【解決手段】

複数枚の板材を一方の板材の端部と他方の板材の端部とがほぼ一致するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造である。両板材の端面を含む板材接合部の表裏面が、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して硬化させた表面硬化部によって覆われている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として車輌ボディの板材接合部、特にスポット溶接された板材接合部を補強する構造に関するものである。

【背景技術】

【0002】

例えば、自動車のボディは、通常、モノコック構造が採用されており、所要形状にプレス成型された1〜2mm程度の薄板鋼板を、接合箇所で重ね合わせ、この重合部をスポット溶接によりつなぎ合わせてボックス形状にしている。

スポット溶接は、一般に、50mm間隔の比較的に広いピッチで行われる。このため、溶接箇所間に広い非溶着部が多数存在することになり、十分な剛性を得られず、走行時におけるタイヤの動きいかんで車体構造に捩れを生じる。この捩れは、車輌の操縦性や走行性に影響を及ぼす。

【0003】

捩れ剛性を高めるには、スポット溶接のピッチを狭めるか、スポット溶接間の非溶着部を更に事後溶接するなどの手法が考えられる。

なお、車輌ボディの補強構造としては、下記する特許文献1記載の技術があるが、この技術は、スポット溶接間の非溶着部を補強しようとするものではない。

【0004】

【特許文献1】実用新案公開平6−53355号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、スポット溶接のピッチを狭めると、その分、ボディ成形に時間がかかる。

また、スポット溶接間を事後溶接する場合、挟み込みタイプの溶接機を使用できないことから、炭酸ガス溶接を行うようにしている。炭酸ガス溶接は、重合部の一方の鋼板にドリルなどの工具を用いて孔を開け、この孔の周囲を他方の鋼板に溶着することによって行われる。例えば、50mmピッチのスポット溶接の場合、非溶着部に直径6mmの孔が最低5個穿けられて炭酸ガス溶接される。しかし、炭酸ガス溶接は、多数の孔穿けと溶接とを行わなければならず、作業に時間がかかるばかりでなく面倒である。しかも、一方の鋼板に6mmもの径の孔が多数穿けられているため、溶着部に期待できるほどの強度が得られない。

【0006】

本発明は、このような問題に鑑み、スポット溶接が施された板材の接合部に対し、簡単に施工できしかも十分な強度を確保して補強することができる、板材接合部の補強構造を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は次の構成を備える。

請求項1に係る発明は、複数枚の板材の一致させた端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、両板材の端面を含む板材接合部の表裏面に、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して硬化させた表面硬化部を備えている、点に特徴がある。

【0008】

請求項2に係る発明は、複数枚の板材を一方の板材の端部が他方の板材の板面上に位置するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、一方の板材の端部近傍の接合部表面から他方の板材の表面部にかけて、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して硬化させた表面硬化部を備えている、点に特徴がある。

【0009】

請求項3に係る発明は、請求項1に係る態様の板材接合部の補強構造であって、スポット溶接された板材の端部間に生じた隙間に接着剤を充填し、この接着剤を固化させて成る隙間硬化部と、隙間硬化部を含む両板材端部近傍の板材接合部の表裏面を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部とを備えている、点に特徴がある。

【0010】

また、請求項4に係る発明は、請求項2に係る態様の板材接合部の補強構造であって、スポット溶接された上記一方の板材の端部と他方の板材の表面部との間に生じた隙間に接着剤を充填し、この接着剤を固化させて成る隙間硬化部と、隙間硬化部を含む一方の板材の端部近傍の接合部から他方の板材の表面部を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部とを備えている、点に特徴がある。

【0011】

板材接合部は、スポット溶接部間にビスが締着されているものであっても良い。ビスは、頭部が厚みの薄い略T字形をしたタッピングビスが望ましい。

強化繊維シート材は、ガラスクロスが最適である。

熱硬化樹脂は、エポキシ樹脂あるいはポリエステル.ホ゜リウレタン樹脂が適用可能である。

本発明が適用される板材接合部は、スポット溶接された接合部であれば種々のものに適用可能で、例えば車輌ボディの内側パネルと外側パネルの接合部に適用すると良い。

【発明の効果】

【0012】

本発明によれば、複数枚の板材の端部をほぼ一致させるようにして当該端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部、あるいは、一方の板材の端部が他方の板材の板面上に位置するようにして当該端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部に対し、両板材の端面を含む板材接合部の表裏面、あるいは一方の板材の端部近傍の接合部から他方の板材の表面部が、強化繊維シート材に熱硬化樹脂を塗布して硬化させた表面硬化部によって覆われるので、スポット溶接された接合部の全体を表面硬化部によって一体化させることができ、当該接合部に十分な強度と剛性を持たせることができる。

また、強化繊維シート材で接合部を覆って熱硬化樹脂を塗布するだけであるから、施工作業も比較的容易に行うことができる。

【0013】

請求項3と4に係る発明の場合、スポット溶接された板材間に生じた隙間に接着剤を充填、固化させた隙間硬化部を設け、この隙間硬化部を含む板材接合部の表裏面等を上記表面硬化部によって覆ってあるので、スポット溶接された板材接合部に、更に一層高い強度と剛性を得ることができる。

【0014】

以下、本発明の実施の形態を、図1から図3に示す実施例を参照しつつ詳説する。

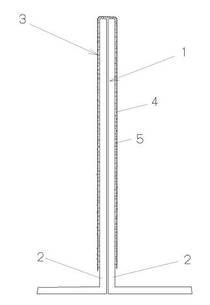

図1は、本発明の一実施例に係る接合部補強構造の概略断面図である。

図中符合1は、L字状に屈曲された2枚の鋼板材の起立片2,2を背中合わせに対面させ、長さ方向に沿って所要間隔でスポット溶接した接合部である。この接合部1は、鋼板材の起立片2,2の上端がほぼ揃えられた状態にあり、起立片間にはほとんど隙間が形成されていない。

3は、接合部1の全表面、すなわち両鋼板材の起立片2,2の上端を含む起立片表面を覆った表面硬化部である。表面硬化部3は、ガラスクロスやカーホ゛ンクロスケフ゛ラークロスなどから成る強化繊維シート4に熱硬化樹脂5を塗布して硬化させたものである。熱硬化樹脂としては、エポキシ樹脂あるいはポリエステル樹脂が用いられる。

表面硬化部を形成する強化繊維シートは、複数枚を層状に重ねるようにしても良い。

【0015】

この補強構造は、次のようにして形成される。

先ず、スポット溶接された接合部1の全体を強化繊維シート材4によって覆う。強化繊維シート材4は、接合部1の表面に密着するようにして配置される。

次いで、強化繊維シート材の4上から熱硬化樹脂5を強化繊維シート材内に含浸するようにして塗布する。そして、40-60℃程度の熱風を吹きかけて熱硬化樹脂5を硬化させる。

形成された表面硬化部5によって両鋼板材の接合部は、強固に一体化される。

【0016】

図2は、図1と同様にL字状に屈曲された2枚の鋼板材の起立片12,12を背中合わせに対面させ、長さ方向に沿って所要間隔でスポット溶接した接合部11で、起立片間に隙間16を有する例である。

こうした隙間16には、接着剤を充填して固化した隙間硬化部17が設けられる。接着剤としては、例えばエポキシ樹脂やポリウレタン樹脂などが用いられる。

隙間硬化部16を含む両起立片の表面は、強化繊維シート材14によって覆われており、強化繊維シート材14には熱硬化樹脂15を塗布して硬化させてある。この表面硬化部13は、上記した図1の実施例の場合の表面硬化部3と同じ構造のものである。

【0017】

この補強構造では、表面硬化部13の形成に先立って接合部11の隙間に接着剤が充填され、隙間硬化部17を形成した後、表面硬化部13を上記したと同様にして形成することにより、施工される。

【0018】

図3は、両鋼板材の接合部が図1や図2とは異なり、両鋼板材の接合端部を平面方向にずらしてスポット溶接されている場合である。すなわち、一方の鋼板材22の板面上に他方の鋼板材32の端部32aを位置させてある。

図中符合24は、他方の板材32の端部32aを含む近傍位置の接合部表面から上記一方の板材22の表面部にかけて覆う強化繊維シート材から成る被覆層で、この被覆層24に熱硬化樹脂25を塗布して硬化させることにより表面硬化部23が形成されている。

強化繊維シート材としては、ガラス繊維やアラミド繊維あるいはカーボン繊維を布状に形成したものであれば良く、例えば50mm幅で、質量が150g/cm2から350g/cm2のテープ状をしたガラスクロスが望ましい。

【0019】

この他、図示しないが、複数枚の板材を一方の板材の端部が他方の板材の板面上に位置するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部にあって、一方の板材の表面と他方の板材の裏面との間に隙間を設けた場合(図3の例において、一方の板材の起立片と他方の板材の起立片間に隙間を生じている場合)にも本発明は、同様に適用できる。

この場合、接合部の隙間には、接着剤が充填され、隙間硬化部が形成される。

また、隙間硬化部の周囲には、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して形成した表面硬化部が設けられる。

【0020】

これらの各例において、表面硬化部あるいは表面硬化部と隙間硬化部を有する接合部において、接合部の長手方向に沿ってタッピングビスをねじ込むようにしても良い。タッピングビスは、頭部が薄く平坦なT字形をしたものが望ましい。こうしたビスは、頭部が不必要に出っ張ることがなく、接合部に対するその後の処理に邪魔になることがない。

【0021】

スポット溶接の引張り強度は、車輌製造工場などの質の高い溶接機で、溶着部径5〜6mm、240kgf/cm2程度であり、また、修理工場などで通常用いられる溶接機で、溶着部径3mm、120kgf/cm2程度である。修理工場などでは、溶接機の電圧や性能が異なるため、強度が低下するばかりでなくばらつきを生じる。

一方、試験片5本をそれぞれエポキシ樹脂を主成分とする接着剤を用いて接合したときの平均強度は、300kgf/cm2であった。

したがって、接着剤を用いた場合の接合部の引っ張り強度は、質の高い溶接機によって溶接したときの引張り強度と比較してなんら遜色がない。

また、強化繊維シート材に熱硬化樹脂としてエポキシ樹脂を塗布して硬化させた表面硬化部の、曲げ強さは、3500kgf/cmであった。

【0022】

これらのことから、本発明に係る補強構造において、スポット溶接の非溶接箇所に表面硬化部を設け、あるいはこれに隙間硬化部を併用した補強構造の場合、接合部にねじれを生じた場合にも十分な剛性を補償する。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施例に係るスポット溶接接合部の補強構造を概略的に示す断面図。

【図2】本発明の他の実施例に係るスポット溶接接合部の補強構造を概略的に示す断面図。

【図3】本発明の別の実施例に係るスポット溶接接合部の補強構造を概略的に示す断面図。

【符号の説明】

【0024】

1,11 接合部

2,12,22,32 鋼板の起立片

3,13,23 表面硬化部

4,14,24 強化繊維シート材

5,15,25 熱硬化樹脂

16 起立片間の隙間

17 隙間硬化部

【技術分野】

【0001】

本発明は、主として車輌ボディの板材接合部、特にスポット溶接された板材接合部を補強する構造に関するものである。

【背景技術】

【0002】

例えば、自動車のボディは、通常、モノコック構造が採用されており、所要形状にプレス成型された1〜2mm程度の薄板鋼板を、接合箇所で重ね合わせ、この重合部をスポット溶接によりつなぎ合わせてボックス形状にしている。

スポット溶接は、一般に、50mm間隔の比較的に広いピッチで行われる。このため、溶接箇所間に広い非溶着部が多数存在することになり、十分な剛性を得られず、走行時におけるタイヤの動きいかんで車体構造に捩れを生じる。この捩れは、車輌の操縦性や走行性に影響を及ぼす。

【0003】

捩れ剛性を高めるには、スポット溶接のピッチを狭めるか、スポット溶接間の非溶着部を更に事後溶接するなどの手法が考えられる。

なお、車輌ボディの補強構造としては、下記する特許文献1記載の技術があるが、この技術は、スポット溶接間の非溶着部を補強しようとするものではない。

【0004】

【特許文献1】実用新案公開平6−53355号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、スポット溶接のピッチを狭めると、その分、ボディ成形に時間がかかる。

また、スポット溶接間を事後溶接する場合、挟み込みタイプの溶接機を使用できないことから、炭酸ガス溶接を行うようにしている。炭酸ガス溶接は、重合部の一方の鋼板にドリルなどの工具を用いて孔を開け、この孔の周囲を他方の鋼板に溶着することによって行われる。例えば、50mmピッチのスポット溶接の場合、非溶着部に直径6mmの孔が最低5個穿けられて炭酸ガス溶接される。しかし、炭酸ガス溶接は、多数の孔穿けと溶接とを行わなければならず、作業に時間がかかるばかりでなく面倒である。しかも、一方の鋼板に6mmもの径の孔が多数穿けられているため、溶着部に期待できるほどの強度が得られない。

【0006】

本発明は、このような問題に鑑み、スポット溶接が施された板材の接合部に対し、簡単に施工できしかも十分な強度を確保して補強することができる、板材接合部の補強構造を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は次の構成を備える。

請求項1に係る発明は、複数枚の板材の一致させた端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、両板材の端面を含む板材接合部の表裏面に、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して硬化させた表面硬化部を備えている、点に特徴がある。

【0008】

請求項2に係る発明は、複数枚の板材を一方の板材の端部が他方の板材の板面上に位置するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、一方の板材の端部近傍の接合部表面から他方の板材の表面部にかけて、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して硬化させた表面硬化部を備えている、点に特徴がある。

【0009】

請求項3に係る発明は、請求項1に係る態様の板材接合部の補強構造であって、スポット溶接された板材の端部間に生じた隙間に接着剤を充填し、この接着剤を固化させて成る隙間硬化部と、隙間硬化部を含む両板材端部近傍の板材接合部の表裏面を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部とを備えている、点に特徴がある。

【0010】

また、請求項4に係る発明は、請求項2に係る態様の板材接合部の補強構造であって、スポット溶接された上記一方の板材の端部と他方の板材の表面部との間に生じた隙間に接着剤を充填し、この接着剤を固化させて成る隙間硬化部と、隙間硬化部を含む一方の板材の端部近傍の接合部から他方の板材の表面部を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部とを備えている、点に特徴がある。

【0011】

板材接合部は、スポット溶接部間にビスが締着されているものであっても良い。ビスは、頭部が厚みの薄い略T字形をしたタッピングビスが望ましい。

強化繊維シート材は、ガラスクロスが最適である。

熱硬化樹脂は、エポキシ樹脂あるいはポリエステル.ホ゜リウレタン樹脂が適用可能である。

本発明が適用される板材接合部は、スポット溶接された接合部であれば種々のものに適用可能で、例えば車輌ボディの内側パネルと外側パネルの接合部に適用すると良い。

【発明の効果】

【0012】

本発明によれば、複数枚の板材の端部をほぼ一致させるようにして当該端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部、あるいは、一方の板材の端部が他方の板材の板面上に位置するようにして当該端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部に対し、両板材の端面を含む板材接合部の表裏面、あるいは一方の板材の端部近傍の接合部から他方の板材の表面部が、強化繊維シート材に熱硬化樹脂を塗布して硬化させた表面硬化部によって覆われるので、スポット溶接された接合部の全体を表面硬化部によって一体化させることができ、当該接合部に十分な強度と剛性を持たせることができる。

また、強化繊維シート材で接合部を覆って熱硬化樹脂を塗布するだけであるから、施工作業も比較的容易に行うことができる。

【0013】

請求項3と4に係る発明の場合、スポット溶接された板材間に生じた隙間に接着剤を充填、固化させた隙間硬化部を設け、この隙間硬化部を含む板材接合部の表裏面等を上記表面硬化部によって覆ってあるので、スポット溶接された板材接合部に、更に一層高い強度と剛性を得ることができる。

【0014】

以下、本発明の実施の形態を、図1から図3に示す実施例を参照しつつ詳説する。

図1は、本発明の一実施例に係る接合部補強構造の概略断面図である。

図中符合1は、L字状に屈曲された2枚の鋼板材の起立片2,2を背中合わせに対面させ、長さ方向に沿って所要間隔でスポット溶接した接合部である。この接合部1は、鋼板材の起立片2,2の上端がほぼ揃えられた状態にあり、起立片間にはほとんど隙間が形成されていない。

3は、接合部1の全表面、すなわち両鋼板材の起立片2,2の上端を含む起立片表面を覆った表面硬化部である。表面硬化部3は、ガラスクロスやカーホ゛ンクロスケフ゛ラークロスなどから成る強化繊維シート4に熱硬化樹脂5を塗布して硬化させたものである。熱硬化樹脂としては、エポキシ樹脂あるいはポリエステル樹脂が用いられる。

表面硬化部を形成する強化繊維シートは、複数枚を層状に重ねるようにしても良い。

【0015】

この補強構造は、次のようにして形成される。

先ず、スポット溶接された接合部1の全体を強化繊維シート材4によって覆う。強化繊維シート材4は、接合部1の表面に密着するようにして配置される。

次いで、強化繊維シート材の4上から熱硬化樹脂5を強化繊維シート材内に含浸するようにして塗布する。そして、40-60℃程度の熱風を吹きかけて熱硬化樹脂5を硬化させる。

形成された表面硬化部5によって両鋼板材の接合部は、強固に一体化される。

【0016】

図2は、図1と同様にL字状に屈曲された2枚の鋼板材の起立片12,12を背中合わせに対面させ、長さ方向に沿って所要間隔でスポット溶接した接合部11で、起立片間に隙間16を有する例である。

こうした隙間16には、接着剤を充填して固化した隙間硬化部17が設けられる。接着剤としては、例えばエポキシ樹脂やポリウレタン樹脂などが用いられる。

隙間硬化部16を含む両起立片の表面は、強化繊維シート材14によって覆われており、強化繊維シート材14には熱硬化樹脂15を塗布して硬化させてある。この表面硬化部13は、上記した図1の実施例の場合の表面硬化部3と同じ構造のものである。

【0017】

この補強構造では、表面硬化部13の形成に先立って接合部11の隙間に接着剤が充填され、隙間硬化部17を形成した後、表面硬化部13を上記したと同様にして形成することにより、施工される。

【0018】

図3は、両鋼板材の接合部が図1や図2とは異なり、両鋼板材の接合端部を平面方向にずらしてスポット溶接されている場合である。すなわち、一方の鋼板材22の板面上に他方の鋼板材32の端部32aを位置させてある。

図中符合24は、他方の板材32の端部32aを含む近傍位置の接合部表面から上記一方の板材22の表面部にかけて覆う強化繊維シート材から成る被覆層で、この被覆層24に熱硬化樹脂25を塗布して硬化させることにより表面硬化部23が形成されている。

強化繊維シート材としては、ガラス繊維やアラミド繊維あるいはカーボン繊維を布状に形成したものであれば良く、例えば50mm幅で、質量が150g/cm2から350g/cm2のテープ状をしたガラスクロスが望ましい。

【0019】

この他、図示しないが、複数枚の板材を一方の板材の端部が他方の板材の板面上に位置するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部にあって、一方の板材の表面と他方の板材の裏面との間に隙間を設けた場合(図3の例において、一方の板材の起立片と他方の板材の起立片間に隙間を生じている場合)にも本発明は、同様に適用できる。

この場合、接合部の隙間には、接着剤が充填され、隙間硬化部が形成される。

また、隙間硬化部の周囲には、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して形成した表面硬化部が設けられる。

【0020】

これらの各例において、表面硬化部あるいは表面硬化部と隙間硬化部を有する接合部において、接合部の長手方向に沿ってタッピングビスをねじ込むようにしても良い。タッピングビスは、頭部が薄く平坦なT字形をしたものが望ましい。こうしたビスは、頭部が不必要に出っ張ることがなく、接合部に対するその後の処理に邪魔になることがない。

【0021】

スポット溶接の引張り強度は、車輌製造工場などの質の高い溶接機で、溶着部径5〜6mm、240kgf/cm2程度であり、また、修理工場などで通常用いられる溶接機で、溶着部径3mm、120kgf/cm2程度である。修理工場などでは、溶接機の電圧や性能が異なるため、強度が低下するばかりでなくばらつきを生じる。

一方、試験片5本をそれぞれエポキシ樹脂を主成分とする接着剤を用いて接合したときの平均強度は、300kgf/cm2であった。

したがって、接着剤を用いた場合の接合部の引っ張り強度は、質の高い溶接機によって溶接したときの引張り強度と比較してなんら遜色がない。

また、強化繊維シート材に熱硬化樹脂としてエポキシ樹脂を塗布して硬化させた表面硬化部の、曲げ強さは、3500kgf/cmであった。

【0022】

これらのことから、本発明に係る補強構造において、スポット溶接の非溶接箇所に表面硬化部を設け、あるいはこれに隙間硬化部を併用した補強構造の場合、接合部にねじれを生じた場合にも十分な剛性を補償する。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施例に係るスポット溶接接合部の補強構造を概略的に示す断面図。

【図2】本発明の他の実施例に係るスポット溶接接合部の補強構造を概略的に示す断面図。

【図3】本発明の別の実施例に係るスポット溶接接合部の補強構造を概略的に示す断面図。

【符号の説明】

【0024】

1,11 接合部

2,12,22,32 鋼板の起立片

3,13,23 表面硬化部

4,14,24 強化繊維シート材

5,15,25 熱硬化樹脂

16 起立片間の隙間

17 隙間硬化部

【特許請求の範囲】

【請求項1】

複数枚の板材を一方の板材の端部と他方の板材の端部とがほぼ一致するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、

両板材の端面を含む板材接合部の表裏面が、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して硬化させた表面硬化部によって覆われている、

ことを特徴とする板材接合部の補強構造。

【請求項2】

複数枚の板材を一方の板材の端部が他方の板材の板面上に位置するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、

一方の板材の端部近傍の接合部から他方の板材の表面部を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部を備えた、

板材接合部の補強構造。

【請求項3】

複数枚の板材を一方の板材の端部と他方の板材の端部とがほぼ一致するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、

スポット溶接された上記板材の端部間に生じた隙間に接着剤を充填し、この接着剤を固化させて成る隙間硬化部と、

上記隙間硬化部を含む両板材端部近傍の板材接合部の表裏面を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部とを備えた、

ことを特徴とする板材接合部の補強構造。

【請求項4】

複数枚の板材を一方の板材の端部が他方の板材の板面上に位置するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、

スポット溶接された上記一方の板材の端部と他方の板材の表面部との間に生じた隙間に接着剤を充填し、この接着剤を固化させて成る隙間硬化部と、

上記隙間硬化部を含む一方の板材の端部近傍の接合部から他方の板材の表面部を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部とを備えた、

板材接合部の補強構造。

【請求項5】

請求項1から4のいずれかに記載の板材接合部の補強構造において、

前記板材接合部のスポット溶接部間にビスが締着されている、

板材接合部の補強構造。

【請求項6】

前記強化繊維シート材がガラスクロスである、

請求項1から4のいずれかに記載の板材接合部の補強構造。

【請求項7】

前記熱硬化樹脂は、エポキシ樹脂である、

請求項1から4のいずれかに記載の板材接合部の補強構造。

【請求項8】

前記熱硬化樹脂は、ポリエステル樹脂である、

請求項1から4のいずれかに記載の板材接合部の補強構造。

【請求項9】

前記ビスは、頭部が厚みの薄い略T字形をしたタッピングビスである、

請求項5記載の板材接合部の補強構造。

【請求項10】

前記接合される板材が、車輌ボディの内側パネルと外側パネルである、

請求項1から4のいずれかに記載の板材接合部の補強構造。

【請求項1】

複数枚の板材を一方の板材の端部と他方の板材の端部とがほぼ一致するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、

両板材の端面を含む板材接合部の表裏面が、強化繊維シート材から成る被覆層に熱硬化樹脂を塗布して硬化させた表面硬化部によって覆われている、

ことを特徴とする板材接合部の補強構造。

【請求項2】

複数枚の板材を一方の板材の端部が他方の板材の板面上に位置するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、

一方の板材の端部近傍の接合部から他方の板材の表面部を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部を備えた、

板材接合部の補強構造。

【請求項3】

複数枚の板材を一方の板材の端部と他方の板材の端部とがほぼ一致するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、

スポット溶接された上記板材の端部間に生じた隙間に接着剤を充填し、この接着剤を固化させて成る隙間硬化部と、

上記隙間硬化部を含む両板材端部近傍の板材接合部の表裏面を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部とを備えた、

ことを特徴とする板材接合部の補強構造。

【請求項4】

複数枚の板材を一方の板材の端部が他方の板材の板面上に位置するようにして上記端部近傍を所要間隔ごとにスポット溶接して接合した板材接合部の補強構造であって、

スポット溶接された上記一方の板材の端部と他方の板材の表面部との間に生じた隙間に接着剤を充填し、この接着剤を固化させて成る隙間硬化部と、

上記隙間硬化部を含む一方の板材の端部近傍の接合部から他方の板材の表面部を強化繊維シート材によって覆い、この強化繊維シート材に熱硬化樹脂を塗布して硬化させることにより形成された表面硬化部とを備えた、

板材接合部の補強構造。

【請求項5】

請求項1から4のいずれかに記載の板材接合部の補強構造において、

前記板材接合部のスポット溶接部間にビスが締着されている、

板材接合部の補強構造。

【請求項6】

前記強化繊維シート材がガラスクロスである、

請求項1から4のいずれかに記載の板材接合部の補強構造。

【請求項7】

前記熱硬化樹脂は、エポキシ樹脂である、

請求項1から4のいずれかに記載の板材接合部の補強構造。

【請求項8】

前記熱硬化樹脂は、ポリエステル樹脂である、

請求項1から4のいずれかに記載の板材接合部の補強構造。

【請求項9】

前記ビスは、頭部が厚みの薄い略T字形をしたタッピングビスである、

請求項5記載の板材接合部の補強構造。

【請求項10】

前記接合される板材が、車輌ボディの内側パネルと外側パネルである、

請求項1から4のいずれかに記載の板材接合部の補強構造。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−137262(P2007−137262A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−333836(P2005−333836)

【出願日】平成17年11月18日(2005.11.18)

【出願人】(397035173)有限会社コンクェスト (2)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月18日(2005.11.18)

【出願人】(397035173)有限会社コンクェスト (2)

【Fターム(参考)】

[ Back to top ]