板材搬送装置

【課題】送りバーの上に不必要に積み重なった板材を除去することが可能な板材搬送装置を提供する。

【解決手段】板材Wを搬送する搬送面の少なくとも一部に、その搬送方向の前方に臨んで上方に傾斜した傾斜搬送面を有する板材搬送装置であって、前記傾斜搬送面に沿って移動すると共に前記板材Wの前記搬送方向の後端面に当接可能な送りバー4a,4bを、前記搬送方向に所定間隔をあけて複数配設した板材搬送装置において、前記傾斜搬送面の途中に屈曲部Cを形成すると共に、当該屈曲部Cの前記搬送方向の前方における前記傾斜搬送面A2の水平面に対する傾斜角度βを、前記屈曲部Cの前記搬送方向の後方における前記傾斜搬送面A1の水平面に対する傾斜角度αよりも小さく設定し、前記各送りバー4に前記搬送方向の後方へ延在した蹴り出し部材10を付設した。

【解決手段】板材Wを搬送する搬送面の少なくとも一部に、その搬送方向の前方に臨んで上方に傾斜した傾斜搬送面を有する板材搬送装置であって、前記傾斜搬送面に沿って移動すると共に前記板材Wの前記搬送方向の後端面に当接可能な送りバー4a,4bを、前記搬送方向に所定間隔をあけて複数配設した板材搬送装置において、前記傾斜搬送面の途中に屈曲部Cを形成すると共に、当該屈曲部Cの前記搬送方向の前方における前記傾斜搬送面A2の水平面に対する傾斜角度βを、前記屈曲部Cの前記搬送方向の後方における前記傾斜搬送面A1の水平面に対する傾斜角度αよりも小さく設定し、前記各送りバー4に前記搬送方向の後方へ延在した蹴り出し部材10を付設した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板材を搬送する板材搬送装置に関する。

【背景技術】

【0002】

板材を加工装置等へ送る板材搬送装置として、例えば、特許文献1に示すものが挙げられる。特許文献1の板材搬送装置は、複数のスプロケット間に掛け渡されエンドレスに周回移動する一対の送りチェーンと、送りチェーンの搬送方向に所定間隔をあけて配設された複数の送りバーを備えている。送りバーは送りチェーンと一体に周回移動するようになっており、送りチェーンへ供給される板材は、送りバーによって支持され搬送される。

【特許文献1】特開平9−29701号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記特許文献1に示す板材搬送装置の構成では、例えば、図14に示すように、搬送面200が搬送方向の前方に臨んで上方に傾斜した場合であっても、送りバー100で板材Wを1つずつ支持して搬送可能である。

【0004】

しかし、一つの送りバー100の上に2つの板材W,Wが積み重なり、これら板材W,Wが積み重なったまま傾斜した搬送面200を搬送されることがある。このことは、搬送先の処理工程などにおいて不具合の原因となる虞があるので、適切に解消されることが要請されている。

【0005】

そこで、本発明は斯かる実情に鑑み、送りバーの上に不必要に積み重なった板材を除去することが可能な板材搬送装置を提供しようとするものである。

【課題を解決するための手段】

【0006】

請求項1の発明は、板材を搬送する搬送面の少なくとも一部に、その搬送方向の前方に臨んで上方に傾斜した傾斜搬送面を有する板材搬送装置であって、前記傾斜搬送面に沿って移動すると共に前記板材の前記搬送方向の後端面に当接可能な送りバーを、前記搬送方向に所定間隔をあけて複数配設した板材搬送装置において、前記傾斜搬送面の途中に屈曲部を形成すると共に、当該屈曲部の前記搬送方向の前方における前記傾斜搬送面の水平面に対する傾斜角度を、前記屈曲部の前記搬送方向の後方における前記傾斜搬送面の水平面に対する傾斜角度よりも小さく設定し、前記各送りバーに前記搬送方向の後方へ延在した蹴り出し部材を付設したものである。

【0007】

前記搬送方向の前後に隣設した2つの送りバーのうち、前方の送りバーが屈曲部を通過した直後、前方の送りバーの蹴り出し部材は、屈曲部の後方の傾斜搬送面に対し、離間する方向に揺動する。この蹴り出し部材の揺動によって、後方の送りバーに積み重ねられた板材のうち、不必要に積み重なった板材は蹴り出されて下方へ落下する。一方、必要な板材は、後方の送りバーの上に残り、搬送されることとなる。

【0008】

請求項2の発明は、請求項1に記載の板材搬送装置において、前記搬送方向の前後に隣設した前記送りバーのうち、前方の送りバーの蹴り出し部材の後端面と、後方の送りバーの前端面との間隔を、板材の前記搬送方向の長さより大きく設定すると共に、当該板材の搬送方向の長さの2倍より小さく設定したものである。

【0009】

前方の送りバーの蹴り出し部材の後端面と、後方の送りバーの前端面との間隔を、上記のように設定することによって、前方の送りバーの蹴り出し部材と後方の送りバーとの間に、1つの板材を収容して搬送することができる。万が一、後方の送りバーの上に2つ又は3つ以上の板材が積み重なった場合、それら板材のうち、後方の送りバーによって支持される最下位置の板材以外のものは、前方の送りバーの蹴り出し部材に接触した状態で配置される。そして、前方の送りバーが屈曲部を通過した直後、前方の送りバーの蹴り出し部材が上述のように揺動することによって、その蹴り出し部材に接触している板材は蹴り出され落下する。これにより、後方の送りバーの上に板材を1つだけ残すことができ、板材を1つずつ確実に搬送することが可能となる。

【0010】

請求項3の発明は、請求項1又は2に記載の板材搬送装置において、前記蹴り出し部材に傾斜部を設けると共に、当該傾斜部を、前記搬送面に対して前記搬送方向の後方に臨んで離間するように傾斜させたものである。

【0011】

これにより、蹴り出し部材によって、不必要に積み重ねられた板材をより搬送面から離間させて蹴り出すことができ、確実に落下させることができる。

【0012】

請求項4の発明は、請求項3に記載の板材搬送装置において、前記傾斜部の前記搬送方向の後端部を側面視した状態で凸円弧状に形成したものである。

【0013】

蹴り出し部材によって、不必要に積み重ねられた板材を蹴り出す場合、蹴り出し部材の後端部が蹴り出す板材に摺接する。この摺接する蹴り出し部材の後端部を凸円弧状に形成したことによって、蹴り出される板材が傷付くのを防止できる。

【0014】

請求項5の発明は、請求項1から4のいずれか1項に記載の板材搬送装置において、前記送りバーの前記搬送方向の前端面を傾斜させて鋭角のエッジ部を形成したものである。

【0015】

板材が搬送面の屈曲部等を通過する際に、板材が前方へ傾くことにより、送りバーと接触する板材の後端部が送りバーと離れ、搬送面との間に隙間ができる場合がある。この隙間に、送りバーが介入すると、板材の後端部の下方に、送りバーが潜り込んだ状態で搬送される。そこで、上記のように、送りバーの前端面を傾斜させて鋭角のエッジ部を形成することにより、そのエッジ部で板材の後端面を係止することができる。これにより、板材の後端部が送りバーの前端部から離れるのを抑制することができ、送りバーが板材に潜り込むのを阻止することが可能である。また、板材の厚さが送りバーの厚さより薄く設定されている場合は、送りバーの傾斜させた前端面に板材の後端部を侵入させて係止することが可能である。

【0016】

請求項6の発明は、請求項1から5のいずれか1項に記載の板材搬送装置において、前記蹴り出し部材を前記搬送方向に直交する搬送幅方向に渡って複数並設したものである。

【0017】

これにより、蹴り出し部材によって、不必要に積み重なった板材をより確実に蹴り出して落下させることが可能である。

【発明の効果】

【0018】

本発明の板材搬送装置によれば、前方の送りバーが搬送面の屈曲部を通過した直後、前方の送りバーの蹴り出し部材が揺動することによって、後方の送りバーに積み重なった板材のうち、不必要に積み重ねられた板材を落下させて除去することができる。これにより、送りバーによって、板材を所定の個数ずつ搬送することができる。

【発明を実施するための最良の形態】

【0019】

図1は、本発明に係る板材搬送装置の全体構成を示す図面である。以下、図1を参照して、本発明の主要部を説明する。本発明の板材搬送装置1は、複数のスプロケット(2a〜2h)間に掛け渡されエンドレスに周回移動する一対の送りチェーン3と、送りチェーン3の搬送方向に所定間隔をあけて配設された複数の送りバー4を有する。また、送りチェーン3は、図1の矢印に示す方向に移動可能となっている。

【0020】

図1において、符号5は、床面Fに立設した枠体である。この枠体5に、前記複数のスプロケット(2a〜2h)、それらスプロケットのうちの1つ(2d)を回転させる駆動モータ6等が付設されている。

【0021】

板材搬送装置1の図の右側には、板材搬送装置1に板材Wを供給する板材供給装置7が隣接して配設されている。板材供給装置7には、例えば、チェーンコンベアやベルトコンベア等の公知の供給装置から任意に選択したものを適用可能である。板材供給装置7の図の左端部には、板材Wを滑落させて板材搬送装置1へ受け渡すためのシュート8が配設されている。

【0022】

前記送りチェーン3の移動経路のうち、送りバー4が上方を臨んで配置される経路に対応する部分に、ガイド板9が配設されている。具体的には、ガイド板9は、前記シュート8と隣接する部分から上方へ傾斜した傾斜搬送面Aと、その傾斜搬送面Aの上端から水平に連続する水平搬送面Bとを有する。なお、送りバー4はこのガイド板9から突出して配設されている。

【0023】

以下、本発明の特徴部分について説明する。

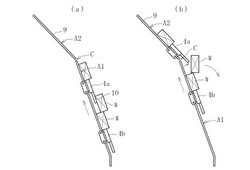

図2は、ガイド板9の傾斜搬送面Aの部分を示した図である。図2に示すように、傾斜搬送面Aは、その途中で屈曲した屈曲部Cを有する。ここで、屈曲部Cを境界として、搬送方向の後方(図の下方)の傾斜搬送面を第1傾斜搬送面A1と呼び、搬送方向の前方(図の上方)の傾斜搬送面を第2傾斜搬送面A2と呼ぶことにする。本発明は、第2傾斜搬送面A2の水平面に対する傾斜角度βを、第1傾斜搬送面A1の水平面に対する傾斜角度αより小さく設定している。

【0024】

図3は送りバー4の側面図であり、図4はその平面図である。また、図5は送りバー4を搬送方向の後方から見た背面図である。送りバー4は、長手状の板材であり、その両端部が一対の送りチェーン3,3に取り付けられている(図4又は図5参照)。具体的には、送りバー4の両端にそれぞれ孔部11が貫設されており、その孔部11にボルト等の固定具を挿入して、送りチェーン3を構成する多数のリンク部材3aの1つに固定している(図3参照)。

【0025】

また、各送りバー4には、平面視した状態で矩形の平板部材12から成る蹴り出し部材10が付設されている。蹴り出し部材10は、送りバー4の両端近傍の後端面からにそれぞれ1つずつ、搬送方向の後方へ延在するように付設されている。

【0026】

また、図6に示すように、搬送方向の前後に隣設する送りバー4a,4bのうち、前方の送りバー4aの蹴り出し部材10の後端面と、後方の送りバー4bの前端面との間隔Dは、板材Wの搬送方向の長さLより大きく、その長さLの2倍よりは小さく設定されている。つまり、後方の送りバー4bの上に2つ又は3つ以上の板材Wが積み重なった場合、それら板材Wのうち、後方の送りバー4bによって支持される最下位置の板材W以外は、前方の送りバー4aの蹴り出し部材10に接触して配置されるように構成されている。

【0027】

図7〜図9に、本発明の他の実施形態を示す。なお、図7、図8、図9は、それぞれ送りバー4の側面図、平面図、背面図である。この実施形態では、送りバー4の両端近傍及び中間部の3カ所に、蹴り出し部材10が付設されている。蹴り出し部材10は、搬送方向の後方に延在した平板部材12と、平板部材12に付設した突片部材13とから構成されている。

【0028】

図7に示すように、突片部材13は、平板部材12のガイド板9(搬送面)と対向する反対側の面に立設されている。突片部材13には、傾斜部14が形成されている。この傾斜部14は、搬送方向の後方を臨んで、ガイド板9(搬送面)に対して離間するように傾斜している。また、側面視した状態で、傾斜部14の後端部16は凸円弧状に形成されている。

【0029】

送りバー4は、その前端面を傾斜させて形成した鋭角のエッジ部15を有する。詳しくは、搬送方向の前方を臨んでガイド板9(搬送面)と離間するように傾斜した送りバー4の前端面と、送りバー4のガイド板9と対向する反対側の面(図7において上面)とで、エッジ部15が形成されている。なお、図7〜図9において、上記説明した符号以外であって前記図3〜図5と同一の符号の箇所は、図3〜図5と同様の構成であるので説明を省略する。

【0030】

以下、上記板材搬送装置の動作について説明する。

図1において、右側に図示する板材供給装置7によって、板材Wを本発明の板材搬送装置1へ搬送する。板材Wはシュート8に沿って滑落し、このシュート8と板材搬送装置1のガイド板9との間に形成された谷部へ一旦収容される。

【0031】

送りバー4は送りチェーン3と一体に周回移動しており、この周回移動する送りバー4が、前記谷部に収容された板材Wに下方から当接する。そして、図2に示すように、送りバー4は板材Wの搬送方向の後端面を支持しつつ、ガイド板9に沿って上方へ搬送する。このように、送りバー4によって板材Wを1つずつ搬送する。

【0032】

しかし、図10(a)に示すように、搬送方向の前後に隣設する2つの送りバー4a,4bの間に、2つの板材W,Wが積み重なる場合がある。これら積み重なった板材W,Wのうち、上方の板材Wは、前方の送りバー4aに付設された蹴り出し部材10に寄りかかるように接触して支持されている。

【0033】

前方の送りバー4aが第1傾斜搬送面A1を通過中は、前記板材W,Wは積み重なった状態で搬送される。しかし、図10(b)に示すように、前方の送りバー4aが屈曲部Cを通過した直後、前方の送りバー4aの蹴り出し部材10の後端は、第1傾斜搬送面A1に対して離間する方向に揺動する。この前方の送りバー4aの蹴り出し部材10の揺動によって、その蹴り出し部材10に寄りかかっている板材Wは、第1傾斜搬送面A1から離間する方向に蹴り出され、下方へと落下する。これにより、後方の送りバー4bの上には、1つの板材Wが残る。このように、本発明の構成によれば、不必要に積み重なった板材Wを落下させて除去することができ、板材Wを1つずつ確実に搬送することができる。また、蹴り出されて落下した板材Wは、その後、別の送りバー4によって支持され搬送される。

【0034】

なお、図示省略するが、後方の送りバー4bに板材Wが3つ積み重なった場合であっても、上記と同様の作用により、積み重なった板材Wのうち上から2つの板材Wを落下させて、後方の送りバー4bの上に板材Wを1つだけ残すことが可能である。

【0035】

また、図11に示すように、本発明の他の実施形態の場合も、上記と同様に、前方の送りバー4aの蹴り出し部材10によって、後方の送りバー4bに積み重なった板材W,Wのうち、上方の板材Wを蹴り出して落下させることができる。この実施形態では、蹴り出し部材10に傾斜部14を有しているので、板材Wをガイド板9(搬送面)からより離れた位置へ蹴り出すことができる。また、板材Wを蹴り出す際に、傾斜部14の後端部16が板材Wに摺接するが、この後端部16は凸円弧状に形成されているため、板材Wを傷付ける虞がない。

【0036】

また、図12の(a)に示すように、第2傾斜搬送路A2の上端近傍位置まで板材Wを搬送した場合、その板材Wが前方(水平搬送面B側)へ倒れる場合がある。このとき、板材Wの後端部は、送りバー4の前端部と離れ、ガイド板9との間には隙間Sが形成される。そして、この隙間Sに送りバー4が介入すると、図12の(b)に示すように、板材Wの後端部の下方に、送りバー4が潜り込んだ状態で搬送される。このことは、板材Wの円滑かつ正確な搬送の妨げとなる虞がある。また、第1傾斜搬送路A1と第2傾斜搬送路A2の各傾斜角度の設定の仕方によっては、第1傾斜搬送路A1と第2傾斜搬送路A2との間の屈曲部Cにおいて、上記と同様の送りバーの潜り込み現象が起こる場合もある。

【0037】

そこで、上記他の実施形態のように、送りバー4の前端面を傾斜させて鋭角のエッジ部15を形成することによって、上記問題を解消することが可能である。すなわち、図13の(a)に示すように、そのエッジ部15で板材Wの後端面を係止することができる。これにより、板材Wの後端部が送りバー4の前端部から離れるのを抑制することができ、送りバー4が板材Wに潜り込むのを阻止することが可能である。また、図13(b)に示すように、板材Wの厚さが送りバー4の厚さより薄く設定されている場合は、送りバー4の傾斜させた前端面に、板材Wの後端部を侵入させて係止することが可能である。

【0038】

以上、本発明の実施の一形態について説明したが、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で、種々の変更を加え得ることは勿論である。また、本発明の板材搬送装置によって搬送する板材は、木製、樹脂製、又は金属製、あるいはそれら以外の素材で構成されたものを適用可能である。また、蹴り出し部材10は、送りバー4の長手方向に渡って(又は搬送幅方向に渡って)、1つ又は4つ以上配設してもよい。

【図面の簡単な説明】

【0039】

【図1】本発明の板材搬送装置の実施の一形態を示す全体構成図である。

【図2】前記板材搬送装置の要部を示す側面図である。

【図3】送りバーの側面図である。

【図4】前記送りバーの平面図である。

【図5】前記送りバーの背面図である。

【図6】前方の送りバーの蹴り出し部材と後方の送りバーとの間隔と、板材の長さとの関係を示す図である。

【図7】前記板材搬送装置の他の実施形態を示す図であって、その板材搬送装置の送りバーの側面図である。

【図8】前記送りバーの平面図である。

【図9】前記送りバーの背面図である。

【図10】本発明の板材搬送装置の動作を示す側面図であって、(a)は前方の送りバーが屈曲部を通過前の状態を示す図、(b)は前方の送りバー4が屈曲部を通過した直後を示す図である。

【図11】前記板材搬送装置の他の実施形態の動作を示す側面図であって、詳しくは、前方の送りバー4が屈曲部を通過した直後を示す図である。

【図12】前記板材搬送装置の動作を示す側面図であって、(a)は搬送中の板材が前方に倒れ、その後端部とガイド板との間に隙間ができた状態を示す図、(b)は前記隙間に送りバーが潜り込んだ状態を示す図である。

【図13】前記板材搬送装置の他の実施形態の動作を示す側面図であって、(a)は送りバーのエッジ部によって板材を係止した状態を示す図、(b)は送りバーの傾斜した前端面によって板材を係止した状態を示す図である。

【図14】従来の板材搬送装置を示す側面図である。

【符号の説明】

【0040】

1 板材搬送装置

4 送りバー

10 蹴り出し部材

14 傾斜部

15 エッジ部

16 後端部

A 傾斜搬送面

B 水平搬送面

C 屈曲部

D 間隔

L 長さ

α 傾斜角度

β 傾斜角度

【技術分野】

【0001】

本発明は、板材を搬送する板材搬送装置に関する。

【背景技術】

【0002】

板材を加工装置等へ送る板材搬送装置として、例えば、特許文献1に示すものが挙げられる。特許文献1の板材搬送装置は、複数のスプロケット間に掛け渡されエンドレスに周回移動する一対の送りチェーンと、送りチェーンの搬送方向に所定間隔をあけて配設された複数の送りバーを備えている。送りバーは送りチェーンと一体に周回移動するようになっており、送りチェーンへ供給される板材は、送りバーによって支持され搬送される。

【特許文献1】特開平9−29701号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記特許文献1に示す板材搬送装置の構成では、例えば、図14に示すように、搬送面200が搬送方向の前方に臨んで上方に傾斜した場合であっても、送りバー100で板材Wを1つずつ支持して搬送可能である。

【0004】

しかし、一つの送りバー100の上に2つの板材W,Wが積み重なり、これら板材W,Wが積み重なったまま傾斜した搬送面200を搬送されることがある。このことは、搬送先の処理工程などにおいて不具合の原因となる虞があるので、適切に解消されることが要請されている。

【0005】

そこで、本発明は斯かる実情に鑑み、送りバーの上に不必要に積み重なった板材を除去することが可能な板材搬送装置を提供しようとするものである。

【課題を解決するための手段】

【0006】

請求項1の発明は、板材を搬送する搬送面の少なくとも一部に、その搬送方向の前方に臨んで上方に傾斜した傾斜搬送面を有する板材搬送装置であって、前記傾斜搬送面に沿って移動すると共に前記板材の前記搬送方向の後端面に当接可能な送りバーを、前記搬送方向に所定間隔をあけて複数配設した板材搬送装置において、前記傾斜搬送面の途中に屈曲部を形成すると共に、当該屈曲部の前記搬送方向の前方における前記傾斜搬送面の水平面に対する傾斜角度を、前記屈曲部の前記搬送方向の後方における前記傾斜搬送面の水平面に対する傾斜角度よりも小さく設定し、前記各送りバーに前記搬送方向の後方へ延在した蹴り出し部材を付設したものである。

【0007】

前記搬送方向の前後に隣設した2つの送りバーのうち、前方の送りバーが屈曲部を通過した直後、前方の送りバーの蹴り出し部材は、屈曲部の後方の傾斜搬送面に対し、離間する方向に揺動する。この蹴り出し部材の揺動によって、後方の送りバーに積み重ねられた板材のうち、不必要に積み重なった板材は蹴り出されて下方へ落下する。一方、必要な板材は、後方の送りバーの上に残り、搬送されることとなる。

【0008】

請求項2の発明は、請求項1に記載の板材搬送装置において、前記搬送方向の前後に隣設した前記送りバーのうち、前方の送りバーの蹴り出し部材の後端面と、後方の送りバーの前端面との間隔を、板材の前記搬送方向の長さより大きく設定すると共に、当該板材の搬送方向の長さの2倍より小さく設定したものである。

【0009】

前方の送りバーの蹴り出し部材の後端面と、後方の送りバーの前端面との間隔を、上記のように設定することによって、前方の送りバーの蹴り出し部材と後方の送りバーとの間に、1つの板材を収容して搬送することができる。万が一、後方の送りバーの上に2つ又は3つ以上の板材が積み重なった場合、それら板材のうち、後方の送りバーによって支持される最下位置の板材以外のものは、前方の送りバーの蹴り出し部材に接触した状態で配置される。そして、前方の送りバーが屈曲部を通過した直後、前方の送りバーの蹴り出し部材が上述のように揺動することによって、その蹴り出し部材に接触している板材は蹴り出され落下する。これにより、後方の送りバーの上に板材を1つだけ残すことができ、板材を1つずつ確実に搬送することが可能となる。

【0010】

請求項3の発明は、請求項1又は2に記載の板材搬送装置において、前記蹴り出し部材に傾斜部を設けると共に、当該傾斜部を、前記搬送面に対して前記搬送方向の後方に臨んで離間するように傾斜させたものである。

【0011】

これにより、蹴り出し部材によって、不必要に積み重ねられた板材をより搬送面から離間させて蹴り出すことができ、確実に落下させることができる。

【0012】

請求項4の発明は、請求項3に記載の板材搬送装置において、前記傾斜部の前記搬送方向の後端部を側面視した状態で凸円弧状に形成したものである。

【0013】

蹴り出し部材によって、不必要に積み重ねられた板材を蹴り出す場合、蹴り出し部材の後端部が蹴り出す板材に摺接する。この摺接する蹴り出し部材の後端部を凸円弧状に形成したことによって、蹴り出される板材が傷付くのを防止できる。

【0014】

請求項5の発明は、請求項1から4のいずれか1項に記載の板材搬送装置において、前記送りバーの前記搬送方向の前端面を傾斜させて鋭角のエッジ部を形成したものである。

【0015】

板材が搬送面の屈曲部等を通過する際に、板材が前方へ傾くことにより、送りバーと接触する板材の後端部が送りバーと離れ、搬送面との間に隙間ができる場合がある。この隙間に、送りバーが介入すると、板材の後端部の下方に、送りバーが潜り込んだ状態で搬送される。そこで、上記のように、送りバーの前端面を傾斜させて鋭角のエッジ部を形成することにより、そのエッジ部で板材の後端面を係止することができる。これにより、板材の後端部が送りバーの前端部から離れるのを抑制することができ、送りバーが板材に潜り込むのを阻止することが可能である。また、板材の厚さが送りバーの厚さより薄く設定されている場合は、送りバーの傾斜させた前端面に板材の後端部を侵入させて係止することが可能である。

【0016】

請求項6の発明は、請求項1から5のいずれか1項に記載の板材搬送装置において、前記蹴り出し部材を前記搬送方向に直交する搬送幅方向に渡って複数並設したものである。

【0017】

これにより、蹴り出し部材によって、不必要に積み重なった板材をより確実に蹴り出して落下させることが可能である。

【発明の効果】

【0018】

本発明の板材搬送装置によれば、前方の送りバーが搬送面の屈曲部を通過した直後、前方の送りバーの蹴り出し部材が揺動することによって、後方の送りバーに積み重なった板材のうち、不必要に積み重ねられた板材を落下させて除去することができる。これにより、送りバーによって、板材を所定の個数ずつ搬送することができる。

【発明を実施するための最良の形態】

【0019】

図1は、本発明に係る板材搬送装置の全体構成を示す図面である。以下、図1を参照して、本発明の主要部を説明する。本発明の板材搬送装置1は、複数のスプロケット(2a〜2h)間に掛け渡されエンドレスに周回移動する一対の送りチェーン3と、送りチェーン3の搬送方向に所定間隔をあけて配設された複数の送りバー4を有する。また、送りチェーン3は、図1の矢印に示す方向に移動可能となっている。

【0020】

図1において、符号5は、床面Fに立設した枠体である。この枠体5に、前記複数のスプロケット(2a〜2h)、それらスプロケットのうちの1つ(2d)を回転させる駆動モータ6等が付設されている。

【0021】

板材搬送装置1の図の右側には、板材搬送装置1に板材Wを供給する板材供給装置7が隣接して配設されている。板材供給装置7には、例えば、チェーンコンベアやベルトコンベア等の公知の供給装置から任意に選択したものを適用可能である。板材供給装置7の図の左端部には、板材Wを滑落させて板材搬送装置1へ受け渡すためのシュート8が配設されている。

【0022】

前記送りチェーン3の移動経路のうち、送りバー4が上方を臨んで配置される経路に対応する部分に、ガイド板9が配設されている。具体的には、ガイド板9は、前記シュート8と隣接する部分から上方へ傾斜した傾斜搬送面Aと、その傾斜搬送面Aの上端から水平に連続する水平搬送面Bとを有する。なお、送りバー4はこのガイド板9から突出して配設されている。

【0023】

以下、本発明の特徴部分について説明する。

図2は、ガイド板9の傾斜搬送面Aの部分を示した図である。図2に示すように、傾斜搬送面Aは、その途中で屈曲した屈曲部Cを有する。ここで、屈曲部Cを境界として、搬送方向の後方(図の下方)の傾斜搬送面を第1傾斜搬送面A1と呼び、搬送方向の前方(図の上方)の傾斜搬送面を第2傾斜搬送面A2と呼ぶことにする。本発明は、第2傾斜搬送面A2の水平面に対する傾斜角度βを、第1傾斜搬送面A1の水平面に対する傾斜角度αより小さく設定している。

【0024】

図3は送りバー4の側面図であり、図4はその平面図である。また、図5は送りバー4を搬送方向の後方から見た背面図である。送りバー4は、長手状の板材であり、その両端部が一対の送りチェーン3,3に取り付けられている(図4又は図5参照)。具体的には、送りバー4の両端にそれぞれ孔部11が貫設されており、その孔部11にボルト等の固定具を挿入して、送りチェーン3を構成する多数のリンク部材3aの1つに固定している(図3参照)。

【0025】

また、各送りバー4には、平面視した状態で矩形の平板部材12から成る蹴り出し部材10が付設されている。蹴り出し部材10は、送りバー4の両端近傍の後端面からにそれぞれ1つずつ、搬送方向の後方へ延在するように付設されている。

【0026】

また、図6に示すように、搬送方向の前後に隣設する送りバー4a,4bのうち、前方の送りバー4aの蹴り出し部材10の後端面と、後方の送りバー4bの前端面との間隔Dは、板材Wの搬送方向の長さLより大きく、その長さLの2倍よりは小さく設定されている。つまり、後方の送りバー4bの上に2つ又は3つ以上の板材Wが積み重なった場合、それら板材Wのうち、後方の送りバー4bによって支持される最下位置の板材W以外は、前方の送りバー4aの蹴り出し部材10に接触して配置されるように構成されている。

【0027】

図7〜図9に、本発明の他の実施形態を示す。なお、図7、図8、図9は、それぞれ送りバー4の側面図、平面図、背面図である。この実施形態では、送りバー4の両端近傍及び中間部の3カ所に、蹴り出し部材10が付設されている。蹴り出し部材10は、搬送方向の後方に延在した平板部材12と、平板部材12に付設した突片部材13とから構成されている。

【0028】

図7に示すように、突片部材13は、平板部材12のガイド板9(搬送面)と対向する反対側の面に立設されている。突片部材13には、傾斜部14が形成されている。この傾斜部14は、搬送方向の後方を臨んで、ガイド板9(搬送面)に対して離間するように傾斜している。また、側面視した状態で、傾斜部14の後端部16は凸円弧状に形成されている。

【0029】

送りバー4は、その前端面を傾斜させて形成した鋭角のエッジ部15を有する。詳しくは、搬送方向の前方を臨んでガイド板9(搬送面)と離間するように傾斜した送りバー4の前端面と、送りバー4のガイド板9と対向する反対側の面(図7において上面)とで、エッジ部15が形成されている。なお、図7〜図9において、上記説明した符号以外であって前記図3〜図5と同一の符号の箇所は、図3〜図5と同様の構成であるので説明を省略する。

【0030】

以下、上記板材搬送装置の動作について説明する。

図1において、右側に図示する板材供給装置7によって、板材Wを本発明の板材搬送装置1へ搬送する。板材Wはシュート8に沿って滑落し、このシュート8と板材搬送装置1のガイド板9との間に形成された谷部へ一旦収容される。

【0031】

送りバー4は送りチェーン3と一体に周回移動しており、この周回移動する送りバー4が、前記谷部に収容された板材Wに下方から当接する。そして、図2に示すように、送りバー4は板材Wの搬送方向の後端面を支持しつつ、ガイド板9に沿って上方へ搬送する。このように、送りバー4によって板材Wを1つずつ搬送する。

【0032】

しかし、図10(a)に示すように、搬送方向の前後に隣設する2つの送りバー4a,4bの間に、2つの板材W,Wが積み重なる場合がある。これら積み重なった板材W,Wのうち、上方の板材Wは、前方の送りバー4aに付設された蹴り出し部材10に寄りかかるように接触して支持されている。

【0033】

前方の送りバー4aが第1傾斜搬送面A1を通過中は、前記板材W,Wは積み重なった状態で搬送される。しかし、図10(b)に示すように、前方の送りバー4aが屈曲部Cを通過した直後、前方の送りバー4aの蹴り出し部材10の後端は、第1傾斜搬送面A1に対して離間する方向に揺動する。この前方の送りバー4aの蹴り出し部材10の揺動によって、その蹴り出し部材10に寄りかかっている板材Wは、第1傾斜搬送面A1から離間する方向に蹴り出され、下方へと落下する。これにより、後方の送りバー4bの上には、1つの板材Wが残る。このように、本発明の構成によれば、不必要に積み重なった板材Wを落下させて除去することができ、板材Wを1つずつ確実に搬送することができる。また、蹴り出されて落下した板材Wは、その後、別の送りバー4によって支持され搬送される。

【0034】

なお、図示省略するが、後方の送りバー4bに板材Wが3つ積み重なった場合であっても、上記と同様の作用により、積み重なった板材Wのうち上から2つの板材Wを落下させて、後方の送りバー4bの上に板材Wを1つだけ残すことが可能である。

【0035】

また、図11に示すように、本発明の他の実施形態の場合も、上記と同様に、前方の送りバー4aの蹴り出し部材10によって、後方の送りバー4bに積み重なった板材W,Wのうち、上方の板材Wを蹴り出して落下させることができる。この実施形態では、蹴り出し部材10に傾斜部14を有しているので、板材Wをガイド板9(搬送面)からより離れた位置へ蹴り出すことができる。また、板材Wを蹴り出す際に、傾斜部14の後端部16が板材Wに摺接するが、この後端部16は凸円弧状に形成されているため、板材Wを傷付ける虞がない。

【0036】

また、図12の(a)に示すように、第2傾斜搬送路A2の上端近傍位置まで板材Wを搬送した場合、その板材Wが前方(水平搬送面B側)へ倒れる場合がある。このとき、板材Wの後端部は、送りバー4の前端部と離れ、ガイド板9との間には隙間Sが形成される。そして、この隙間Sに送りバー4が介入すると、図12の(b)に示すように、板材Wの後端部の下方に、送りバー4が潜り込んだ状態で搬送される。このことは、板材Wの円滑かつ正確な搬送の妨げとなる虞がある。また、第1傾斜搬送路A1と第2傾斜搬送路A2の各傾斜角度の設定の仕方によっては、第1傾斜搬送路A1と第2傾斜搬送路A2との間の屈曲部Cにおいて、上記と同様の送りバーの潜り込み現象が起こる場合もある。

【0037】

そこで、上記他の実施形態のように、送りバー4の前端面を傾斜させて鋭角のエッジ部15を形成することによって、上記問題を解消することが可能である。すなわち、図13の(a)に示すように、そのエッジ部15で板材Wの後端面を係止することができる。これにより、板材Wの後端部が送りバー4の前端部から離れるのを抑制することができ、送りバー4が板材Wに潜り込むのを阻止することが可能である。また、図13(b)に示すように、板材Wの厚さが送りバー4の厚さより薄く設定されている場合は、送りバー4の傾斜させた前端面に、板材Wの後端部を侵入させて係止することが可能である。

【0038】

以上、本発明の実施の一形態について説明したが、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で、種々の変更を加え得ることは勿論である。また、本発明の板材搬送装置によって搬送する板材は、木製、樹脂製、又は金属製、あるいはそれら以外の素材で構成されたものを適用可能である。また、蹴り出し部材10は、送りバー4の長手方向に渡って(又は搬送幅方向に渡って)、1つ又は4つ以上配設してもよい。

【図面の簡単な説明】

【0039】

【図1】本発明の板材搬送装置の実施の一形態を示す全体構成図である。

【図2】前記板材搬送装置の要部を示す側面図である。

【図3】送りバーの側面図である。

【図4】前記送りバーの平面図である。

【図5】前記送りバーの背面図である。

【図6】前方の送りバーの蹴り出し部材と後方の送りバーとの間隔と、板材の長さとの関係を示す図である。

【図7】前記板材搬送装置の他の実施形態を示す図であって、その板材搬送装置の送りバーの側面図である。

【図8】前記送りバーの平面図である。

【図9】前記送りバーの背面図である。

【図10】本発明の板材搬送装置の動作を示す側面図であって、(a)は前方の送りバーが屈曲部を通過前の状態を示す図、(b)は前方の送りバー4が屈曲部を通過した直後を示す図である。

【図11】前記板材搬送装置の他の実施形態の動作を示す側面図であって、詳しくは、前方の送りバー4が屈曲部を通過した直後を示す図である。

【図12】前記板材搬送装置の動作を示す側面図であって、(a)は搬送中の板材が前方に倒れ、その後端部とガイド板との間に隙間ができた状態を示す図、(b)は前記隙間に送りバーが潜り込んだ状態を示す図である。

【図13】前記板材搬送装置の他の実施形態の動作を示す側面図であって、(a)は送りバーのエッジ部によって板材を係止した状態を示す図、(b)は送りバーの傾斜した前端面によって板材を係止した状態を示す図である。

【図14】従来の板材搬送装置を示す側面図である。

【符号の説明】

【0040】

1 板材搬送装置

4 送りバー

10 蹴り出し部材

14 傾斜部

15 エッジ部

16 後端部

A 傾斜搬送面

B 水平搬送面

C 屈曲部

D 間隔

L 長さ

α 傾斜角度

β 傾斜角度

【特許請求の範囲】

【請求項1】

板材を搬送する搬送面の少なくとも一部に、その搬送方向の前方に臨んで上方に傾斜した傾斜搬送面を有する板材搬送装置であって、前記傾斜搬送面に沿って移動すると共に前記板材の前記搬送方向の後端面に当接可能な送りバーを、前記搬送方向に所定間隔をあけて複数配設した板材搬送装置において、

前記傾斜搬送面の途中に屈曲部を形成すると共に、当該屈曲部の前記搬送方向の前方における前記傾斜搬送面の水平面に対する傾斜角度を、前記屈曲部の前記搬送方向の後方における前記傾斜搬送面の水平面に対する傾斜角度よりも小さく設定し、前記各送りバーに前記搬送方向の後方へ延在した蹴り出し部材を付設したことを特徴とする板材搬送装置。

【請求項2】

前記搬送方向の前後に隣設した前記送りバーのうち、前方の送りバーの蹴り出し部材の後端面と、後方の送りバーの前端面との間隔を、板材の前記搬送方向の長さより大きく設定すると共に、当該板材の搬送方向の長さの2倍より小さく設定した請求項1に記載の板材搬送装置。

【請求項3】

前記蹴り出し部材に傾斜部を設けると共に、当該傾斜部を、前記搬送面に対して前記搬送方向の後方に臨んで離間するように傾斜させた請求項1又は2に記載の板材搬送装置。

【請求項4】

前記傾斜部の前記搬送方向の後端部を側面視した状態で凸円弧状に形成した請求項3に記載の板材搬送装置。

【請求項5】

前記送りバーの前記搬送方向の前端面を傾斜させて鋭角のエッジ部を形成した請求項1から4のいずれか1項に記載の板材搬送装置。

【請求項6】

前記蹴り出し部材を前記搬送方向に直交する搬送幅方向に渡って複数並設した請求項1から5のいずれか1項に記載の板材搬送装置。

【請求項1】

板材を搬送する搬送面の少なくとも一部に、その搬送方向の前方に臨んで上方に傾斜した傾斜搬送面を有する板材搬送装置であって、前記傾斜搬送面に沿って移動すると共に前記板材の前記搬送方向の後端面に当接可能な送りバーを、前記搬送方向に所定間隔をあけて複数配設した板材搬送装置において、

前記傾斜搬送面の途中に屈曲部を形成すると共に、当該屈曲部の前記搬送方向の前方における前記傾斜搬送面の水平面に対する傾斜角度を、前記屈曲部の前記搬送方向の後方における前記傾斜搬送面の水平面に対する傾斜角度よりも小さく設定し、前記各送りバーに前記搬送方向の後方へ延在した蹴り出し部材を付設したことを特徴とする板材搬送装置。

【請求項2】

前記搬送方向の前後に隣設した前記送りバーのうち、前方の送りバーの蹴り出し部材の後端面と、後方の送りバーの前端面との間隔を、板材の前記搬送方向の長さより大きく設定すると共に、当該板材の搬送方向の長さの2倍より小さく設定した請求項1に記載の板材搬送装置。

【請求項3】

前記蹴り出し部材に傾斜部を設けると共に、当該傾斜部を、前記搬送面に対して前記搬送方向の後方に臨んで離間するように傾斜させた請求項1又は2に記載の板材搬送装置。

【請求項4】

前記傾斜部の前記搬送方向の後端部を側面視した状態で凸円弧状に形成した請求項3に記載の板材搬送装置。

【請求項5】

前記送りバーの前記搬送方向の前端面を傾斜させて鋭角のエッジ部を形成した請求項1から4のいずれか1項に記載の板材搬送装置。

【請求項6】

前記蹴り出し部材を前記搬送方向に直交する搬送幅方向に渡って複数並設した請求項1から5のいずれか1項に記載の板材搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−102102(P2009−102102A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2007−274085(P2007−274085)

【出願日】平成19年10月22日(2007.10.22)

【出願人】(396026400)株式会社鈴工 (9)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成19年10月22日(2007.10.22)

【出願人】(396026400)株式会社鈴工 (9)

【Fターム(参考)】

[ Back to top ]