板状二次電池及びこれを用いた電子機器システム

【課題】形状安定性に優れ、且つ極端に電池の内部圧力が上昇した場合の電池破裂を防止して高い安全性を有する、板状二次電池を提供する。

【解決手段】本発明の板状二次電池は、扁平状の電極群11と、電解質と、電極群11及び前記電解質を収納する板状のケース1と、電極群11を厚さ方向に貫通するように配置された支柱3と、を備える。支柱3は、その両端が電池ケース1の両主面4とそれぞれ接合されることによって、電池ケース1の両主面4の変形を制限する。電極群11は、正極板(第1電極12又は第2電極13)と、負極板(第2電極13又は第1電極12)と、正極板と負極板との間に配置されたセパレータ14とが、積層されること又は扁平状に捲回されることによって形成されている。支柱3は、ケース1の内部圧力が所定の圧力を超えた場合に、支柱3による電池ケース1の両主面4の変形の制限が解除されるように、設けられている。

【解決手段】本発明の板状二次電池は、扁平状の電極群11と、電解質と、電極群11及び前記電解質を収納する板状のケース1と、電極群11を厚さ方向に貫通するように配置された支柱3と、を備える。支柱3は、その両端が電池ケース1の両主面4とそれぞれ接合されることによって、電池ケース1の両主面4の変形を制限する。電極群11は、正極板(第1電極12又は第2電極13)と、負極板(第2電極13又は第1電極12)と、正極板と負極板との間に配置されたセパレータ14とが、積層されること又は扁平状に捲回されることによって形成されている。支柱3は、ケース1の内部圧力が所定の圧力を超えた場合に、支柱3による電池ケース1の両主面4の変形の制限が解除されるように、設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板状二次電池と、これを用いた電子機器システムとに関する。

【背景技術】

【0002】

電子機器の高性能化及び小型薄型化が進んでいる。同時に、電子機器に内蔵されるデバイスにおいても同様に、高性能化及び小型薄型化が要求されている。これに呼応すべく、薄膜技術をはじめとする各種プロセス技術が、デバイスの開発に幅広く展開されている。また、デバイスの薄型化は、ユーザーの直接的なメリットに留まらず、地球資源の保護及び消費電力の低減といった環境側面からも重要な役割を果たしている。こうしたデバイスの進化において、電子機器を駆動する電池においても、薄型高容量化の要請に向けた努力が続けられている。

【0003】

電子機器に内蔵される電池として、様々なものが用いられる。長時間駆動可能なリチウム電池、中でも繰り返し使用の可能なリチウムイオン二次電池が広く用いられている。リチウムイオン二次電池には、形状的には、円筒型及び角型のものが広く用いられている。技術的な観点から、円筒型の方が高エネルギー密度をより得やすいため好ましい。しかし、小型薄型化という観点から、電子機器においては角型のものが用いられることも多い。さらに、大判薄型電池の需要増加と相まって、角型電池のアルミ及び鉄のケースに代わって、ラミネートパックを外装とするラミネート電池の導入も進んでいる。

【0004】

薄型電池においては、その形状安定性が重要である。限られた形状の空間に設置されることの多い薄型電池は、機器組立直後はもとより、繰り返しの充放電を経ても設計された薄型形状を維持することが求められる。また、電池が変形した場合、充放電反応の偏りが生じて電池特性を十分に発揮できないという問題も生じやすい。

【0005】

特許文献1には、電池の形状を維持するために、電池ケース内に支柱を配置する構成が開示されている。この構成によれば、電池の変形を引き起こす原因である電池の内部圧力の上昇等に抗して、薄型電池の形状を維持することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−150893号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

薄型電池においては、その形状安定性が重要である。しかし、現実には、極板の膨張及び電解質の分解等に起因するガス発生によって電池の内部圧力が上昇し、薄型電池が膨らんでしまうことがある。特許文献1に記載された電池のように、電池ケース内に形状維持のための支柱が設置されている場合、電池の膨れ変形を抑制することは可能である。しかし、このような構成では、電池の内部圧力が極端に高くなっても、電池の変形が支柱によって抑制されたままである。したがって、電池ケースが内部圧力に抗しきれなくなったときに、電池が突然破裂する危険性がある。

【0008】

そこで、本発明は、上記従来の問題点に鑑み、形状安定性に優れており、且つ極端に電池の内部圧力が上昇した場合の電池破裂を防止して高い安全性を実現する、板状二次電池を提供することを目的とする。また、本発明は、このような形状安定性及び安全性に優れた板状二次電池を用いた電子機器システムを提供することも目的とする。

【課題を解決するための手段】

【0009】

本発明の板状二次電池は、

扁平状の電極群と、

電解質と、

前記電極群及び前記電解質を収納する、板状のケースと、

前記電極群を厚さ方向に貫通するように配置された支柱であって、当該支柱の両端が前記ケースの両主面とそれぞれ接合されることによって、前記ケースの前記両主面の変形を制限する前記支柱と、

を備え、

前記電極群は、正極板と、負極板と、前記正極板と前記負極板との間に配置されたセパレータとが、積層されること又は扁平状に捲回されることによって形成されており、

前記ケースの内部圧力が所定の圧力を超えた場合に、前記支柱による前記ケースの前記両主面の変形の制限が解除されるように、前記支柱が設けられている。

【0010】

本発明は、また、

上記本発明の板状二次電池であって、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことを検出する検出部をさらに備えた板状二次電池と、

前記検出部から、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことを検出する信号を受け取り、前記信号に応じて前記板状二次電池の動作を制御する制御部と、

を備えた、電子機器システムも提供する。

【発明の効果】

【0011】

本発明の板状二次電池は、ケースの変形を制限する支柱が設けられたことによって、優れた形状安定性を実現できる。さらに、本発明の板状二次電池は、極端に電池の内部圧力が上昇した場合は、支柱によるケースの変形の制限を解除することによって電池破裂を防止できるので、高い安全性も実現できる。

【0012】

本発明の電子機器システムは、二次電池の内部圧力が極端に高くなった場合に、二次電池の動作を制御することができる。したがって、本発明の電子機器システムは、二次電池の特性を最大限に発揮できると共に、異常時には電池動作を制御してシステムの安全性を維持することができる。

【図面の簡単な説明】

【0013】

【図1】(a)及び(b)は、本発明の板状二次電池の一実施形態である角型電池の例を、模式的に示す斜視図である。

【図2】(a)及び(b)は、本発明の板状二次電池の別の実施形態であるラミネート電池の例を、模式的に示す斜視図である。

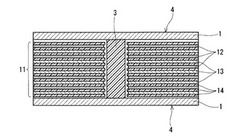

【図3】図1(a)のI−I線断面のうち、支柱及びその近傍を示す断面図である。

【図4】図1(b)のII−II線断面のうち、支柱及びその近傍を示す断面図である。

【図5】図1(a)に示された板状二次電池において、電池の内部圧力が所定の圧力を超えた場合の電池内部の状態の一例を示す断面図である。

【図6】図1(a)に示された板状二次電池において、電池の内部圧力が所定の圧力を超えた場合の電池内部の状態の他の例を示す断面図である。

【図7】本発明の板状二次電池のさらに別の実施形態である、検出部が設けられた板状二次電池の構成を示す断面図である。

【図8】図7に示された板状二次電池において、電池の内部圧力が所定の圧力を超えた場合の電池内部の状態の一例を示す断面図である。

【図9】本発明の電子機器システムの一実施形態を示す模式図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を、図面を参照しながら説明する。なお、以下の実施形態は本発明の一例であり、本発明は以下の実施形態に限定されない。また、以下の実施形態では、同一部材に同一の符号を付して、重複する説明を省略する場合がある。

【0015】

(実施の形態1)

本発明の板状二次電池の実施形態を、以下に説明する。

【0016】

図1(a)及び(b)は、本発明の板状二次電池の一実施形態である角型電池の例を、模式的に示す斜視図である。これらの二次電池は、それぞれ、扁平状の電極群(図示せず)と電解質(図示せず)とが、板状の電池ケース1に収納されることによって形成されている。前記電極群は、正極板と、負極板と、前記正極板と前記負極板との間に配置されたセパレータとが、積層されること(積層型)又は扁平状に捲回されること(捲回型)によって、形成されている。電池ケース1の内部の正極板及び負極板にそれぞれ電気的に接続された2つの取り出し電極2が、周縁に絶縁パッキンが配された封口板(図示せず)に接続される等によって、電池ケース1上に配置されている。なお、電池ケース1として金属製ケースを用い、取り出し電極2の一方をその金属製ケースで代用することも可能である。後で詳細に説明するが、本実施形態の二次電池には、電極群を厚さ方向に貫通するように配置された支柱が1本以上設けられている。この支柱は、その両端が電池ケース1の両主面4とそれぞれ接合されている。本実施形態の二次電池は、図3に示されるように、支柱3の両端が電池ケース1の内部にある、すなわち支柱3の両端が電池ケース1の両主面4の内壁とそれぞれ接合されている構成を有していてもよい。また、別の例として、本実施形態の二次電池は、図4に示されるように、支柱3の両端が電池ケース1の外面に露出している、すなわち支柱3の両端が電池ケース1の両主面4の外壁とそれぞれ接合されている構成を有していてもよい。

【0017】

図2(a)及び(b)は、本発明の板状二次電池の別の実施形態であるラミネート電池の例を、模式的に示す斜視図である。図1(a)及び(b)に示された角型電池と同様に、捲回型又は積層型の電極群(図示せず)と、電解質(図示せず)とが、電池ケース1の中に収納されることによって形成されている。電池ケース1内の正極板及び負極板にそれぞれ電気的に接続された2つの取り出し電極2は、電池ケース1から突き出る構成を有していてもよいし(図2(a))、電池ケース1の表面上に配置される構成を有していてもよい(図2(b))。

【0018】

なお、図1(a)及び(b)と、図2(a)及び(b)とに模式的に示された二次電池の外観形状は一例であり、本発明の二次電池の外観形状はこれらに限定されない。

【0019】

次に、図3及び図4を参照しながら、電池内部の構成をより詳しく説明する。図3は、図1(a)のI−I線断面のうち支柱3及びその近傍を示す図であり、図1(a)に示された角型電池の断面構造を示す。なお、図2(a)のIII−III線断面のうち1つの支柱3及びその近傍、図2(b)のIV−IV線断面のうち1つの支柱3及びその近傍も、図3に示された断面構造とほぼ同じである。図4は、図1(b)のII−II線断面のうち支柱3及びその近傍を示す図であり、図1(b)に示された角型電池の断面構造を示す。

【0020】

図3に示されるように、扁平状の電極群11は、帯状の第1電極板12と、帯状の第2電極板13と、これらの間に配置された帯状のセパレータ14とが、積層される又は扁平状に捲回されることによって形成されている。第1電極12と第2電極13とは、セパレータ14を介して対向配置されている。帯状のセパレータ14は、帯状の第1電極12および帯状の第2電極13よりも幅広であることが、第1電極12と第2電極13との間の絶縁性を確保する上で望ましい。第1電極12及び第2電極13は、それぞれ、第1集電体及び第2集電体(図示せず)上に活物質層(図示せず)が設けられることによって形成されている。第1電極12及び第2電極13のうち、一方が正極板であり、他方が負極板となる。

【0021】

図3及び図4に示されるように、支柱3は、扁平の電極群11を厚さ方向に貫通するように配置されている。支柱3の両端は、電池ケース1の両主面4とそれぞれ接合されている。支柱3の端部と電池ケース1の主面4との接合は、図3に示されるように、電池ケース1の主面4の内面における接合(内面接合)であってもよく、また図4に示されるように、電池ケース1の主面4の外面における接合(外面接合)であってもよい。ここで、電池ケース1の主面とは、板状の電池ケース1において、電解質と接触し、且つ薄型の二次電池の表裏面或いはこれに準じる面を形成する、2つの面を指す。したがって、印刷シール及び外装フィルム等は、本発明でいう電池ケースには必ずしも含まれない。支柱3と電池ケース1の主面4との接合強度を増加させるために、支柱3の両端の断面積を大きくすることも有効である。内面接合と外面接合との比較では、外面接合の方が電池の膨張力に抗して形状維持を実現しやすい。しかし、外面接合の場合、電池ケース1に孔を設ける必要がある。このことから、密閉性を確保する上では、内面接合の方が有利である。

【0022】

支柱3と電池ケース1との接合の方法には、接着剤を用いる方法及び溶着させる方法等の各種方法を用いることができる。支柱3と電池ケース1とが接合されることによって、電池ケース1の両主面4間の距離は、支柱3との接合部分において一定に保たれる。

【0023】

二次電池では、充放電の繰り返し等により、極板の膨張及び電解質の分解等に起因するガス発生が生じる。これによって、二次電池の内部圧力が上昇する。この内部圧力の上昇によって、電池ケース1を厚さ方向に膨らませようとする膨張力が、電池ケース1の主面4に働く。このとき、支柱3は、その膨張力に抗して、電池ケース1の主面4が電池ケース1の厚さ方向に変形することを制限する働きをする。支柱3との接合部分において両主面4間の距離が一定に保たれるので、支柱3との接合部分以外で電池ケース1の主面4に多少の変形が発生したとしても、電池ケース1の両主面4を全体として見た場合、両主面の変形は小さい範囲内に制限される。すなわち、支柱3を設けることによって、薄型の二次電池の全体としての形状変化を小さく抑えることができる。また、電池ケース1における両主面の変形がより効果的に抑制されるように、支柱3の数及びその配置位置を適宜調整することが好ましい。

【0024】

支柱3は、電池ケース1の内部圧力が所定の圧力を超えた場合に、支柱3による電池ケース1の両主面4の変形の制限が解除されるように、設計されている。したがって、更なる充放電の繰り返し等により、電池ケース1の内部圧力が上昇して膨張力が更に大きくなった場合、支柱3は、例えば支柱3自体が破断することによって、両主面4の変形の制限を解除する、すなわち電池の膨張を許可する。支柱3がこのように設計されていることによって、電池ケース1が破裂する危険性を回避できる。なお、ここでいう「所定の圧力」とは、電池サイズ及び電池ケース1自体の強度等を考慮しながら適宜決定されるため、特には制限されない。ただし、この「所定の圧力」は、電池ケース1等の支柱3以外の部分が破壊される内部圧力よりも低い圧力範囲内で選択される必要がある。一般的な薄型のリチウムイオン二次電池の場合、「所定の圧力」を、例えば2気圧(202.65kPa)程度に設定してもよい。また、ここでいう支柱3の破断は、支柱3と電池ケース1とが内面接合している場合には、支柱3そのものの破断だけでなく、電池ケース1の内面と支柱3との接合が外れることも含む。

【0025】

支柱3の破断動作において、破断部位を予め設定しておくことが、破断動作のバラツキ低減のために有効である。即ち、極端に大きい膨張力に対する支柱3の破断動作について、破断が起こる部位(破断部位)が、一定の範囲内となるように予め設定されていることが好ましい。破断部位の設定は、例えば、支柱3と電池ケース1の内面との接合部分、又は、支柱3の中央部分等の特定部位とすることができる。図5に、支柱3と電池ケース1の内面との接合が外れることによって、支柱3の破断動作が行われた例を模式的に示す。例えば、支柱3と電池ケース1の内面との接合強度を調整することによって、破断部位を支柱3と電池ケース1の内面との接合部分に設定することができる。支柱3と電池ケース1の内面との接合部分の接合強度の調整は、例えば接着剤の選択による接着強度設定、及び、溶着時の溶着面積設定によって行うことが可能である。また、図6に、支柱3の中央部分が破断部位となるように設計され、その破断部位で支柱3が破断することによって、支柱3の破断動作が行われた例を模式的に示す。支柱3の特定部位(ここでは中央部分)を破断特定部位5とするために、その破断特定部位5が破断容易な部分となるように支柱3を設計する。ここでいう破断容易な部分とは、支柱3におけるそれ以外の部分よりも弱い引張強度を有し、電池ケース1の内部圧力が前記「所定の圧力」を超えた場合に支柱3にかかる引張荷重によって、破断され得る部分である。このような破断容易な部分は、支柱3の太さ及び厚み等の形状設計、及び、その特定部位で支柱3の材質を変える等の材質設計等によって作製できる。支柱3の外表面及び破断特定部位5は、絶縁性であることが望ましい。したがって、支柱3は、例えば樹脂材料等によって形成されていることが好ましい。

【0026】

支柱3と電池ケース1の主面4との接合が、図4に示すような外面接合である二次電池において、破断部位を予め設定する場合には、破断部位を支柱3と電池ケース1との接合部分とすることが難しい場合もある。したがって、その場合は、図4に示すように、支柱3の中央部分等の特定部位に破断特定部位5を設けることが好ましい。ここでの破断特定部位5は、図6に示された破断特定部位5と同じである。

【0027】

次に、本実施形態の二次電池を構成する各構成要素について、用いられる材料及び製造方法等をより具体的に説明する。

【0028】

まず、電極群11を構成する正極板及び負極板について説明する。本実施形態の二次電池がリチウムイオン二次電池である場合、正極板を構成する正極活物質層及び負極板を構成する負極活物質層に含まれる活物質は、リチウムと電気化学的に反応するものであればよく、特に制限はされない。

【0029】

本実施形態の二次電池がリチウムイオン二次電池である場合、正極活物質は、例えば、遷移金属酸化物を含むことが好ましい。例えば、コバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMn2O4)などのリチウム含有遷移金属酸化物を用いることができるが、これに限定されない。正極活物質の製造方法の一例は、次のとおりである。まず、例えば平均粒径約10μmのコバルト酸リチウム(LiCoO2)粉末を100重量部と、導電剤であるアセチレンブラックを3重量部と、結着剤であるポリフッ化ビニリデン粉末を8重量部と、適量のN−メチル−2−ピロリドン(NMP)とを、充分に混合して、正極合剤ペーストを調製する。次に、得られたペーストを、厚さ20μmの長尺アルミニウム箔からなる正極集電体上に塗布し、乾燥後、圧延して、正極活物質層を形成する。これにより、正極集電体上に正極活物質層が配置された正極板が得られる。

【0030】

本実施形態の二次電池がリチウムイオン二次電池である場合、負極活物質は、例えば、リチウムイオン二次電池で広く用いられているグラファイトを用いることができる。また、高容量を期待できるケイ素単体、ケイ素合金、ケイ素と酸素とを含む化合物、ケイ素と窒素とを含む化合物、スズ単体、スズ合金、スズと酸素とを含む化合物、及びスズと窒素とを含む化合物よりなる群から選択される少なくとも何れか1種が含まれていてもよい。なお、これらは負極活物質の一例であり、これに限定されない。負極活物質の製造方法の一例は、次のとおりである。例えば高真空排気された真空槽中に酸素を導入した雰囲気中で、活物質源であるケイ素単体を−30kVの電子ビーム加熱により蒸発させ、発生したケイ素蒸気を厚さ20μmの長尺銅箔からなる負極集電体に酸素反応蒸着させる。これにより、負極集電体上に負極活物質層が配置された負極板が得られる。

【0031】

正極活物質層及び負極活物質層は、活物質と結着剤とを含む合剤を集電体上に塗工形成してもよいし、蒸着法、スパッタ法及びCVD法などの薄膜プロセスで活物質を集電体上に形成してもよい。

【0032】

活物質層の厚さは、作製しようとする電池の性能によって異なるが、例えば、概ね3〜40μmの範囲内である。活物質層の厚さが3μm未満であると、電池全体に占める活物質の割合が小さくなり、電池のエネルギー密度が低下する場合がある。また、活物質層の厚さが300μmを超えると、極板抵抗の増加に起因する大電流特性の低下、及び、集電体の変形等が発生する場合がある。

【0033】

正極板の集電体には、例えば、アルミニウム、ニッケル及び/又はチタン等を含む金属箔を用いることができる。負極板の集電体には、例えば、銅及び/又はニッケル等を含む金属箔を用いることができる。電極群11を捲回型とする場合、金属箔は長尺のシート状であることが好ましい。集電体の強度、電池の体積効率及び集電体の取り扱い容易性等の観点から、金属箔の厚さは、4〜40μmが好ましく、5〜20μmがよりに好ましい。金属箔の表面は、平滑であってもよいが、活物質層との密着強度を高めるために、表面粗さRa=0.1〜4μm程度の凹凸が設けられていてもよい。金属箔に設けられた凹凸は、活物質層に含まれる柱状粒子間に空隙を形成する作用を有する場合もある。活物質層との密着力及びコスト等の観点から、表面粗さRa=0.4〜2.5の金属箔を用いることもある。

【0034】

電極群11を製造する一般的な方法について説明する。電極群11が捲回型の場合は、通常、ロール状の正極板と、ロール状の負極板と、2つのロール状のセパレータとが用いられる。正極板と負極板との間に、一方のロールから巻き出されたセパレータを介在させ、更に、正極板又は負極板の外側に、他方のロールから巻き出されたセパレータを配して、合計4層を同時に捲回する。扁平状の捲回体を得るには、円筒又は楕円筒状に捲回したものを押し潰す方法、最初から扁平状に捲回する方法のいずれかを用いることができる。また、電極群11が積層型の場合は、シート状の正極板とシート状の負極板とを交互に、その間にシート状のセパレータを介して順次積層する方法によって、電極群11を形成することができる。

【0035】

電極群11には、支柱3が配置される位置と対応する位置に、厚さ方向に貫通する孔を設ける必要がある。電極群11が捲回型の場合は、例えば、捲回前の正極板、負極板及びセパレータに、予め孔を設けておく。この孔は、捲回された状態で所定の位置に貫通孔が形成されるように設ける必要がある。なお、捲回数が増えるに従って厚さが増加するので、正極板等に長さ方向に等間隔で孔を設けてくと、捲回された状態では孔の位置がずれてしまう。したがって、捲回数の増加に伴う厚さ増加も考慮して、適切な位置に孔を設ける必要がある。貫通孔の部分での短絡を防ぐために、セパレータに設けられる孔のサイズを、正極板及び負極板に設けられる孔のサイズよりも小さく設計しておくことが好ましい。

【0036】

電極群11が積層型の場合は、例えば、支柱3が配置される位置と対応する位置に予め孔が設けられた正極板、負極板及びセパレータを、順次積層することによって、電極群11を厚さ方向に貫通する孔を形成することができる。この場合も、貫通孔の部分での短絡を防ぐために、セパレータに設けられる孔のサイズを、正極板及び負極板に設けられる孔のサイズよりも小さく設計しておくことが好ましい。

【0037】

セパレータは、特に限定されず、様々な形態の電池のセパレータに用いられている材料を任意に用いることができる。セパレータには、例えばポリエチレン及びポリオレフィン製の微多孔性膜などを用いることができる。

【0038】

正極リード及び負極リードは、電極群11を構成する前に、それぞれ正極板及び負極板に接続しておくことが好ましい。正極リード及び負極リードは、必要に応じて、電極群11の端面に形成された溶射層を介して正極板及び負極板に接続される。得られた電極群11を、所定の板状の電池ケース1に挿入し、正極リードと負極リードから所定の端子を電池ケースの外に取り出す。その後、電解質を電池ケース1内に注入する。電池ケース1の内部を真空状態にすることで、電解質が電極群11に容易に含浸される。

【0039】

電池ケース1は、例えば薄い角型金属電池缶で形成することができる。また、アルミニウム箔を含むラミネートシートで作製した封筒状のラミネート袋を用いることもできる。特に、電池ケース1を大判薄型とする場合には、ラミネートシートで電池ケースを形成することが、加工上有利である場合が多い。

【0040】

電池ケース1内に支柱3を設置する方法は、特には限定されない。例えば、電極群11を電池ケース1内に設置するよりも前に、電極群11に設けられた貫通孔に支柱3を予め設置しておき、その状態のままで電池ケース1内に電極群11を配置することによって、支柱3を電池ケース1内に設置してもよい。この場合は、支柱3の両端及び/又は電池ケース1の対応箇所に接着剤を塗布しておき、電極群11を電池ケース1に設置する際に支柱3と電池ケース1の主面4とを接合する方法を用いてもよい。また、電極群11を電池ケース1に設置した後、電池ケース1における支柱3の対応箇所をケース外面から加熱して、溶着によって支柱3の端部と電池ケース1の主面とを接合する方法を用いることもできる。また、電池ケース1に電極群11を挿入した後に、電池ケース1に予め設けられた孔と電極群11に予め設けられた貫通孔との位置を合わせて電池ケース1の外から支柱3を挿入し、その後支柱3と電池ケース1とを接合してもよい。

【0041】

電解質には、例えば様々なリチウムイオン伝導性の固体電解質及び非水電解液が用いられる。非水電解液は、特に限定されないが、非水溶媒にリチウム塩を溶解したものが好ましく用いられる。非水電解液におけるリチウム塩の濃度は0.5モル/L以上、2モル/L以下であることが望ましい。

【0042】

非水溶媒には、例えばエチレンカーボネート及びプロピレンカーボネートなどの環状カーボネート類、ジメチルカーボネート、ジエチルカーボネート及びエチルメチルカーボネートなどの鎖状カーボネート類が好ましく用いられる。また、環状カーボネート類と鎖状カーボネート類との混合溶媒が一般的に用いられる。非水溶媒に、γ−ブチロラクトンやジメトキシエタンなどを混合してもよい。ただし、非水電解液の組成は、特には限定されない。

【0043】

リチウム塩には、例えば6フッ化リン酸リチウム、4フッ化ホウ酸リチウム、イミド−リチウム塩などが用いられる。なかでも、6フッ化リン酸リチウムを主成分として含む非水電解液は、他のリチウム塩を主成分として含む非水電解液に比較して、電池特性が良好である。4フッ化硼酸リチウムやイミド−リチウム塩は、6フッ化リン酸リチウムと組み合わせて少量を添加することが好ましい。一例として、エチレンカーボネートとジエチルカーボネートとの体積比1:1の混合溶媒に、LiPF6を1モル/Lの濃度で溶解させたものを用いることができる。

【0044】

最後に、電極群11及び電池ケース1を封口することで、本実施形態の二次電池が完成する。

【0045】

(実施の形態2)

本発明の板状二次電池の別の実施形態を、以下に説明する。

【0046】

充放電の繰り返し等により二次電池の内部圧力が上昇して、膨張力が極端に大きくなって電池ケースが破裂するリスクをより確実に回避するために、支柱(実施の形態1の二次電池における支柱3)の破断動作が起きたときに、目視以外の方法で支柱の破断を検出できることが好ましい。そこで、本実施形態の二次電池は、実施の形態1の二次電池に対して、支柱による電池ケースの両主面の変形の制限が解除されたことを検出する検出部がさらに設けられた構成を有する。

【0047】

検出部における検出方法は、特には制限されない。レーザー変位計及び機械式変位計等による変位検出、光路遮断検出、歪み検出及び抵抗変化検出等を利用することが可能である。その中でも、特に、歪みセンサを電池ケース外面の支柱近傍に貼り付けて電池ケースの歪みを検出する方法と、抵抗変化を検出する方法とが、比較的簡便で、且つ検出精度が高い。抵抗変化の検出には様々な方法があり、電池の正負極間の抵抗解析による検出、支柱を介した抵抗変化の検出が利用可能である。ここでは、支柱を介した抵抗変化の検出を利用して、支柱による電池ケースの両主面の変形の制限が解除されたことを検出する二次電池を例に挙げて、本実施形態の二次電池を具体的に説明する。

【0048】

図7は、本実施形態の二次電池の断面図を示す。なお、図7に示された二次電池は、図6に示された二次電池に、検出部がさらに設けられた構成を有する。

【0049】

本実施形態では、検出部は、支柱3に設けられた電気的導通部7と、電気的導通部7に接続された破断検出線6とを含む。支柱3の破断によって電気的導通部7における電気的導通が遮断された場合に(図8参照)、破断検出線6を介して支柱3による電池ケース1の両主面4の変形の制限が解除されたことが検出される。具体的には、破断検出線6を介して電気的導通部7に流される検出電流が遮断された場合に、電気的導通部7が破断された、すなわち支柱3が破断されたと判断されて、支柱3による電池ケース1の両主面4の変形の制限が解除されたことが検出される。

【0050】

支柱3に破断特定部5が設けられている場合は、電気的導通部7は破断特定部5に設けられることが好ましい。破断特定部5が設けられている場合は、支柱3の破断は破断特定部5で生じやすいので、より確実な検出が可能となる。

【0051】

なお、検出部の構成は上記に限定されず、例えば支柱3に破断検出線6のみを配置することも可能である。この場合、支柱3の破断によって破断検出線6が切断されて、破断検出線6を流れる検出電流が遮断された場合に、破断検出線6を介して支柱3による電池ケース1の両主面4の変形の制限が解除されたことが検出される。

【0052】

(実施の形態3)

本発明の電子機器システムの一実施形態について説明する。

【0053】

本実施形態の電子機器システムは、実施の形態2で説明した二次電池と、制御部とを備える。制御部は、二次電池に設けられた検出部から、支柱による電池ケースの両主面の変形の制限が解除されたことを検出する信号を受け取り、その信号に応じて二次電池の動作を制御する。この電子機器システムによれば、充放電の繰り返し等により二次電池の内部圧力が上昇し、膨張力が極端に大きくなって支柱の破断動作が起きたときに、二次電池の検出部からの信号に応じて、適切な電池制御を行うことができる。ここでいう適切な電池制御としては、充電の停止、異常警報及び警告の発報、安全な強制放電等が例示される。

【0054】

図9は、本実施形態の電子機器システム20の構成の一部を模式的に示す。電子機器システム20は、実施の形態2で説明した二次電池と、電源制御ユニット(制御部)21と、警報機22と、表示器23と、電子機器動作部24とを備えている。

【0055】

電源制御ユニット21は、支柱3の破断検出線6と接続されている。電源制御ユニット21は、二次電池の破断検出線6を介して支柱3が破断されたことを検出する信号を受け取ると、充放電ケーブル25によって、二次電池の充放電を安全、且つ適切に制御する。また、電源制御ユニット21は、電子機器システム20の警報機22への出力、表示器23を用いた電源の状態及び機器ユーザーへのメッセージの表示を行うことができる。さらに、電源制御ユニット21は、支柱3の破断に応じて電子機器動作部24の動作も制御することができる。

【0056】

本発明を実施するための形態として、上記に具体的な構成を述べたが、本発明はこれらに限定されるものではない。なお、ここでいう板状二次電池は、2次元平面的な板状の二次電池に限定されず、曲面板状の二次電池も含む。例えば、円筒状、瓦状及び円錐側面状等の各種曲面形状においても、本発明で特定した二次電池の構成が適用可能であることは明らかである。また、具体的な適用例として、実施の形態ではリチウムイオン二次電池を中心に述べたが、本発明はこれに限定されるものではない。本発明で特定した二次電池の構成は、リチウムイオン二次電池以外の板状の二次電池においても、繰り返しの充放電を経て薄型形状を維持するために有効である。

【産業上の利用可能性】

【0057】

本発明の板状二次電池は、繰り返しの充放電を経ても薄型形状を維持することができ、且つ高い安全性も有する。したがって、本発明の板状二次電池は、高性能の電子機器及び薄型の電子機器に内蔵される電池として、好適に利用できる。また、本発明の電子機器システムは、二次電池の特性を最大限に発揮できると共に、異常時には電池動作を制御してシステムの安全性を確保できる。したがって、本発明の電子機器システムは、高性能の電子機器及び薄型の電子機器のシステムとして、好適に利用できる。

【符号の説明】

【0058】

1 電池ケース

2 取り出し電極

3 支柱

4 電池ケースの主面

5 破断特定部位

6 破断検出線(検出部)

7 電気的導通部(検出部)

11 電極群

12 第1電極(正極板又は負極板)

13 第2電極(負極板又は正極板)

14 セパレータ

20 電子機器システム

21 電源制御ユニット(制御部)

22 警報機

23 表示器

24 電子機器動作部

25 充放電ケーブル

【技術分野】

【0001】

本発明は、板状二次電池と、これを用いた電子機器システムとに関する。

【背景技術】

【0002】

電子機器の高性能化及び小型薄型化が進んでいる。同時に、電子機器に内蔵されるデバイスにおいても同様に、高性能化及び小型薄型化が要求されている。これに呼応すべく、薄膜技術をはじめとする各種プロセス技術が、デバイスの開発に幅広く展開されている。また、デバイスの薄型化は、ユーザーの直接的なメリットに留まらず、地球資源の保護及び消費電力の低減といった環境側面からも重要な役割を果たしている。こうしたデバイスの進化において、電子機器を駆動する電池においても、薄型高容量化の要請に向けた努力が続けられている。

【0003】

電子機器に内蔵される電池として、様々なものが用いられる。長時間駆動可能なリチウム電池、中でも繰り返し使用の可能なリチウムイオン二次電池が広く用いられている。リチウムイオン二次電池には、形状的には、円筒型及び角型のものが広く用いられている。技術的な観点から、円筒型の方が高エネルギー密度をより得やすいため好ましい。しかし、小型薄型化という観点から、電子機器においては角型のものが用いられることも多い。さらに、大判薄型電池の需要増加と相まって、角型電池のアルミ及び鉄のケースに代わって、ラミネートパックを外装とするラミネート電池の導入も進んでいる。

【0004】

薄型電池においては、その形状安定性が重要である。限られた形状の空間に設置されることの多い薄型電池は、機器組立直後はもとより、繰り返しの充放電を経ても設計された薄型形状を維持することが求められる。また、電池が変形した場合、充放電反応の偏りが生じて電池特性を十分に発揮できないという問題も生じやすい。

【0005】

特許文献1には、電池の形状を維持するために、電池ケース内に支柱を配置する構成が開示されている。この構成によれば、電池の変形を引き起こす原因である電池の内部圧力の上昇等に抗して、薄型電池の形状を維持することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−150893号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

薄型電池においては、その形状安定性が重要である。しかし、現実には、極板の膨張及び電解質の分解等に起因するガス発生によって電池の内部圧力が上昇し、薄型電池が膨らんでしまうことがある。特許文献1に記載された電池のように、電池ケース内に形状維持のための支柱が設置されている場合、電池の膨れ変形を抑制することは可能である。しかし、このような構成では、電池の内部圧力が極端に高くなっても、電池の変形が支柱によって抑制されたままである。したがって、電池ケースが内部圧力に抗しきれなくなったときに、電池が突然破裂する危険性がある。

【0008】

そこで、本発明は、上記従来の問題点に鑑み、形状安定性に優れており、且つ極端に電池の内部圧力が上昇した場合の電池破裂を防止して高い安全性を実現する、板状二次電池を提供することを目的とする。また、本発明は、このような形状安定性及び安全性に優れた板状二次電池を用いた電子機器システムを提供することも目的とする。

【課題を解決するための手段】

【0009】

本発明の板状二次電池は、

扁平状の電極群と、

電解質と、

前記電極群及び前記電解質を収納する、板状のケースと、

前記電極群を厚さ方向に貫通するように配置された支柱であって、当該支柱の両端が前記ケースの両主面とそれぞれ接合されることによって、前記ケースの前記両主面の変形を制限する前記支柱と、

を備え、

前記電極群は、正極板と、負極板と、前記正極板と前記負極板との間に配置されたセパレータとが、積層されること又は扁平状に捲回されることによって形成されており、

前記ケースの内部圧力が所定の圧力を超えた場合に、前記支柱による前記ケースの前記両主面の変形の制限が解除されるように、前記支柱が設けられている。

【0010】

本発明は、また、

上記本発明の板状二次電池であって、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことを検出する検出部をさらに備えた板状二次電池と、

前記検出部から、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことを検出する信号を受け取り、前記信号に応じて前記板状二次電池の動作を制御する制御部と、

を備えた、電子機器システムも提供する。

【発明の効果】

【0011】

本発明の板状二次電池は、ケースの変形を制限する支柱が設けられたことによって、優れた形状安定性を実現できる。さらに、本発明の板状二次電池は、極端に電池の内部圧力が上昇した場合は、支柱によるケースの変形の制限を解除することによって電池破裂を防止できるので、高い安全性も実現できる。

【0012】

本発明の電子機器システムは、二次電池の内部圧力が極端に高くなった場合に、二次電池の動作を制御することができる。したがって、本発明の電子機器システムは、二次電池の特性を最大限に発揮できると共に、異常時には電池動作を制御してシステムの安全性を維持することができる。

【図面の簡単な説明】

【0013】

【図1】(a)及び(b)は、本発明の板状二次電池の一実施形態である角型電池の例を、模式的に示す斜視図である。

【図2】(a)及び(b)は、本発明の板状二次電池の別の実施形態であるラミネート電池の例を、模式的に示す斜視図である。

【図3】図1(a)のI−I線断面のうち、支柱及びその近傍を示す断面図である。

【図4】図1(b)のII−II線断面のうち、支柱及びその近傍を示す断面図である。

【図5】図1(a)に示された板状二次電池において、電池の内部圧力が所定の圧力を超えた場合の電池内部の状態の一例を示す断面図である。

【図6】図1(a)に示された板状二次電池において、電池の内部圧力が所定の圧力を超えた場合の電池内部の状態の他の例を示す断面図である。

【図7】本発明の板状二次電池のさらに別の実施形態である、検出部が設けられた板状二次電池の構成を示す断面図である。

【図8】図7に示された板状二次電池において、電池の内部圧力が所定の圧力を超えた場合の電池内部の状態の一例を示す断面図である。

【図9】本発明の電子機器システムの一実施形態を示す模式図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態を、図面を参照しながら説明する。なお、以下の実施形態は本発明の一例であり、本発明は以下の実施形態に限定されない。また、以下の実施形態では、同一部材に同一の符号を付して、重複する説明を省略する場合がある。

【0015】

(実施の形態1)

本発明の板状二次電池の実施形態を、以下に説明する。

【0016】

図1(a)及び(b)は、本発明の板状二次電池の一実施形態である角型電池の例を、模式的に示す斜視図である。これらの二次電池は、それぞれ、扁平状の電極群(図示せず)と電解質(図示せず)とが、板状の電池ケース1に収納されることによって形成されている。前記電極群は、正極板と、負極板と、前記正極板と前記負極板との間に配置されたセパレータとが、積層されること(積層型)又は扁平状に捲回されること(捲回型)によって、形成されている。電池ケース1の内部の正極板及び負極板にそれぞれ電気的に接続された2つの取り出し電極2が、周縁に絶縁パッキンが配された封口板(図示せず)に接続される等によって、電池ケース1上に配置されている。なお、電池ケース1として金属製ケースを用い、取り出し電極2の一方をその金属製ケースで代用することも可能である。後で詳細に説明するが、本実施形態の二次電池には、電極群を厚さ方向に貫通するように配置された支柱が1本以上設けられている。この支柱は、その両端が電池ケース1の両主面4とそれぞれ接合されている。本実施形態の二次電池は、図3に示されるように、支柱3の両端が電池ケース1の内部にある、すなわち支柱3の両端が電池ケース1の両主面4の内壁とそれぞれ接合されている構成を有していてもよい。また、別の例として、本実施形態の二次電池は、図4に示されるように、支柱3の両端が電池ケース1の外面に露出している、すなわち支柱3の両端が電池ケース1の両主面4の外壁とそれぞれ接合されている構成を有していてもよい。

【0017】

図2(a)及び(b)は、本発明の板状二次電池の別の実施形態であるラミネート電池の例を、模式的に示す斜視図である。図1(a)及び(b)に示された角型電池と同様に、捲回型又は積層型の電極群(図示せず)と、電解質(図示せず)とが、電池ケース1の中に収納されることによって形成されている。電池ケース1内の正極板及び負極板にそれぞれ電気的に接続された2つの取り出し電極2は、電池ケース1から突き出る構成を有していてもよいし(図2(a))、電池ケース1の表面上に配置される構成を有していてもよい(図2(b))。

【0018】

なお、図1(a)及び(b)と、図2(a)及び(b)とに模式的に示された二次電池の外観形状は一例であり、本発明の二次電池の外観形状はこれらに限定されない。

【0019】

次に、図3及び図4を参照しながら、電池内部の構成をより詳しく説明する。図3は、図1(a)のI−I線断面のうち支柱3及びその近傍を示す図であり、図1(a)に示された角型電池の断面構造を示す。なお、図2(a)のIII−III線断面のうち1つの支柱3及びその近傍、図2(b)のIV−IV線断面のうち1つの支柱3及びその近傍も、図3に示された断面構造とほぼ同じである。図4は、図1(b)のII−II線断面のうち支柱3及びその近傍を示す図であり、図1(b)に示された角型電池の断面構造を示す。

【0020】

図3に示されるように、扁平状の電極群11は、帯状の第1電極板12と、帯状の第2電極板13と、これらの間に配置された帯状のセパレータ14とが、積層される又は扁平状に捲回されることによって形成されている。第1電極12と第2電極13とは、セパレータ14を介して対向配置されている。帯状のセパレータ14は、帯状の第1電極12および帯状の第2電極13よりも幅広であることが、第1電極12と第2電極13との間の絶縁性を確保する上で望ましい。第1電極12及び第2電極13は、それぞれ、第1集電体及び第2集電体(図示せず)上に活物質層(図示せず)が設けられることによって形成されている。第1電極12及び第2電極13のうち、一方が正極板であり、他方が負極板となる。

【0021】

図3及び図4に示されるように、支柱3は、扁平の電極群11を厚さ方向に貫通するように配置されている。支柱3の両端は、電池ケース1の両主面4とそれぞれ接合されている。支柱3の端部と電池ケース1の主面4との接合は、図3に示されるように、電池ケース1の主面4の内面における接合(内面接合)であってもよく、また図4に示されるように、電池ケース1の主面4の外面における接合(外面接合)であってもよい。ここで、電池ケース1の主面とは、板状の電池ケース1において、電解質と接触し、且つ薄型の二次電池の表裏面或いはこれに準じる面を形成する、2つの面を指す。したがって、印刷シール及び外装フィルム等は、本発明でいう電池ケースには必ずしも含まれない。支柱3と電池ケース1の主面4との接合強度を増加させるために、支柱3の両端の断面積を大きくすることも有効である。内面接合と外面接合との比較では、外面接合の方が電池の膨張力に抗して形状維持を実現しやすい。しかし、外面接合の場合、電池ケース1に孔を設ける必要がある。このことから、密閉性を確保する上では、内面接合の方が有利である。

【0022】

支柱3と電池ケース1との接合の方法には、接着剤を用いる方法及び溶着させる方法等の各種方法を用いることができる。支柱3と電池ケース1とが接合されることによって、電池ケース1の両主面4間の距離は、支柱3との接合部分において一定に保たれる。

【0023】

二次電池では、充放電の繰り返し等により、極板の膨張及び電解質の分解等に起因するガス発生が生じる。これによって、二次電池の内部圧力が上昇する。この内部圧力の上昇によって、電池ケース1を厚さ方向に膨らませようとする膨張力が、電池ケース1の主面4に働く。このとき、支柱3は、その膨張力に抗して、電池ケース1の主面4が電池ケース1の厚さ方向に変形することを制限する働きをする。支柱3との接合部分において両主面4間の距離が一定に保たれるので、支柱3との接合部分以外で電池ケース1の主面4に多少の変形が発生したとしても、電池ケース1の両主面4を全体として見た場合、両主面の変形は小さい範囲内に制限される。すなわち、支柱3を設けることによって、薄型の二次電池の全体としての形状変化を小さく抑えることができる。また、電池ケース1における両主面の変形がより効果的に抑制されるように、支柱3の数及びその配置位置を適宜調整することが好ましい。

【0024】

支柱3は、電池ケース1の内部圧力が所定の圧力を超えた場合に、支柱3による電池ケース1の両主面4の変形の制限が解除されるように、設計されている。したがって、更なる充放電の繰り返し等により、電池ケース1の内部圧力が上昇して膨張力が更に大きくなった場合、支柱3は、例えば支柱3自体が破断することによって、両主面4の変形の制限を解除する、すなわち電池の膨張を許可する。支柱3がこのように設計されていることによって、電池ケース1が破裂する危険性を回避できる。なお、ここでいう「所定の圧力」とは、電池サイズ及び電池ケース1自体の強度等を考慮しながら適宜決定されるため、特には制限されない。ただし、この「所定の圧力」は、電池ケース1等の支柱3以外の部分が破壊される内部圧力よりも低い圧力範囲内で選択される必要がある。一般的な薄型のリチウムイオン二次電池の場合、「所定の圧力」を、例えば2気圧(202.65kPa)程度に設定してもよい。また、ここでいう支柱3の破断は、支柱3と電池ケース1とが内面接合している場合には、支柱3そのものの破断だけでなく、電池ケース1の内面と支柱3との接合が外れることも含む。

【0025】

支柱3の破断動作において、破断部位を予め設定しておくことが、破断動作のバラツキ低減のために有効である。即ち、極端に大きい膨張力に対する支柱3の破断動作について、破断が起こる部位(破断部位)が、一定の範囲内となるように予め設定されていることが好ましい。破断部位の設定は、例えば、支柱3と電池ケース1の内面との接合部分、又は、支柱3の中央部分等の特定部位とすることができる。図5に、支柱3と電池ケース1の内面との接合が外れることによって、支柱3の破断動作が行われた例を模式的に示す。例えば、支柱3と電池ケース1の内面との接合強度を調整することによって、破断部位を支柱3と電池ケース1の内面との接合部分に設定することができる。支柱3と電池ケース1の内面との接合部分の接合強度の調整は、例えば接着剤の選択による接着強度設定、及び、溶着時の溶着面積設定によって行うことが可能である。また、図6に、支柱3の中央部分が破断部位となるように設計され、その破断部位で支柱3が破断することによって、支柱3の破断動作が行われた例を模式的に示す。支柱3の特定部位(ここでは中央部分)を破断特定部位5とするために、その破断特定部位5が破断容易な部分となるように支柱3を設計する。ここでいう破断容易な部分とは、支柱3におけるそれ以外の部分よりも弱い引張強度を有し、電池ケース1の内部圧力が前記「所定の圧力」を超えた場合に支柱3にかかる引張荷重によって、破断され得る部分である。このような破断容易な部分は、支柱3の太さ及び厚み等の形状設計、及び、その特定部位で支柱3の材質を変える等の材質設計等によって作製できる。支柱3の外表面及び破断特定部位5は、絶縁性であることが望ましい。したがって、支柱3は、例えば樹脂材料等によって形成されていることが好ましい。

【0026】

支柱3と電池ケース1の主面4との接合が、図4に示すような外面接合である二次電池において、破断部位を予め設定する場合には、破断部位を支柱3と電池ケース1との接合部分とすることが難しい場合もある。したがって、その場合は、図4に示すように、支柱3の中央部分等の特定部位に破断特定部位5を設けることが好ましい。ここでの破断特定部位5は、図6に示された破断特定部位5と同じである。

【0027】

次に、本実施形態の二次電池を構成する各構成要素について、用いられる材料及び製造方法等をより具体的に説明する。

【0028】

まず、電極群11を構成する正極板及び負極板について説明する。本実施形態の二次電池がリチウムイオン二次電池である場合、正極板を構成する正極活物質層及び負極板を構成する負極活物質層に含まれる活物質は、リチウムと電気化学的に反応するものであればよく、特に制限はされない。

【0029】

本実施形態の二次電池がリチウムイオン二次電池である場合、正極活物質は、例えば、遷移金属酸化物を含むことが好ましい。例えば、コバルト酸リチウム(LiCoO2)、ニッケル酸リチウム(LiNiO2)、マンガン酸リチウム(LiMn2O4)などのリチウム含有遷移金属酸化物を用いることができるが、これに限定されない。正極活物質の製造方法の一例は、次のとおりである。まず、例えば平均粒径約10μmのコバルト酸リチウム(LiCoO2)粉末を100重量部と、導電剤であるアセチレンブラックを3重量部と、結着剤であるポリフッ化ビニリデン粉末を8重量部と、適量のN−メチル−2−ピロリドン(NMP)とを、充分に混合して、正極合剤ペーストを調製する。次に、得られたペーストを、厚さ20μmの長尺アルミニウム箔からなる正極集電体上に塗布し、乾燥後、圧延して、正極活物質層を形成する。これにより、正極集電体上に正極活物質層が配置された正極板が得られる。

【0030】

本実施形態の二次電池がリチウムイオン二次電池である場合、負極活物質は、例えば、リチウムイオン二次電池で広く用いられているグラファイトを用いることができる。また、高容量を期待できるケイ素単体、ケイ素合金、ケイ素と酸素とを含む化合物、ケイ素と窒素とを含む化合物、スズ単体、スズ合金、スズと酸素とを含む化合物、及びスズと窒素とを含む化合物よりなる群から選択される少なくとも何れか1種が含まれていてもよい。なお、これらは負極活物質の一例であり、これに限定されない。負極活物質の製造方法の一例は、次のとおりである。例えば高真空排気された真空槽中に酸素を導入した雰囲気中で、活物質源であるケイ素単体を−30kVの電子ビーム加熱により蒸発させ、発生したケイ素蒸気を厚さ20μmの長尺銅箔からなる負極集電体に酸素反応蒸着させる。これにより、負極集電体上に負極活物質層が配置された負極板が得られる。

【0031】

正極活物質層及び負極活物質層は、活物質と結着剤とを含む合剤を集電体上に塗工形成してもよいし、蒸着法、スパッタ法及びCVD法などの薄膜プロセスで活物質を集電体上に形成してもよい。

【0032】

活物質層の厚さは、作製しようとする電池の性能によって異なるが、例えば、概ね3〜40μmの範囲内である。活物質層の厚さが3μm未満であると、電池全体に占める活物質の割合が小さくなり、電池のエネルギー密度が低下する場合がある。また、活物質層の厚さが300μmを超えると、極板抵抗の増加に起因する大電流特性の低下、及び、集電体の変形等が発生する場合がある。

【0033】

正極板の集電体には、例えば、アルミニウム、ニッケル及び/又はチタン等を含む金属箔を用いることができる。負極板の集電体には、例えば、銅及び/又はニッケル等を含む金属箔を用いることができる。電極群11を捲回型とする場合、金属箔は長尺のシート状であることが好ましい。集電体の強度、電池の体積効率及び集電体の取り扱い容易性等の観点から、金属箔の厚さは、4〜40μmが好ましく、5〜20μmがよりに好ましい。金属箔の表面は、平滑であってもよいが、活物質層との密着強度を高めるために、表面粗さRa=0.1〜4μm程度の凹凸が設けられていてもよい。金属箔に設けられた凹凸は、活物質層に含まれる柱状粒子間に空隙を形成する作用を有する場合もある。活物質層との密着力及びコスト等の観点から、表面粗さRa=0.4〜2.5の金属箔を用いることもある。

【0034】

電極群11を製造する一般的な方法について説明する。電極群11が捲回型の場合は、通常、ロール状の正極板と、ロール状の負極板と、2つのロール状のセパレータとが用いられる。正極板と負極板との間に、一方のロールから巻き出されたセパレータを介在させ、更に、正極板又は負極板の外側に、他方のロールから巻き出されたセパレータを配して、合計4層を同時に捲回する。扁平状の捲回体を得るには、円筒又は楕円筒状に捲回したものを押し潰す方法、最初から扁平状に捲回する方法のいずれかを用いることができる。また、電極群11が積層型の場合は、シート状の正極板とシート状の負極板とを交互に、その間にシート状のセパレータを介して順次積層する方法によって、電極群11を形成することができる。

【0035】

電極群11には、支柱3が配置される位置と対応する位置に、厚さ方向に貫通する孔を設ける必要がある。電極群11が捲回型の場合は、例えば、捲回前の正極板、負極板及びセパレータに、予め孔を設けておく。この孔は、捲回された状態で所定の位置に貫通孔が形成されるように設ける必要がある。なお、捲回数が増えるに従って厚さが増加するので、正極板等に長さ方向に等間隔で孔を設けてくと、捲回された状態では孔の位置がずれてしまう。したがって、捲回数の増加に伴う厚さ増加も考慮して、適切な位置に孔を設ける必要がある。貫通孔の部分での短絡を防ぐために、セパレータに設けられる孔のサイズを、正極板及び負極板に設けられる孔のサイズよりも小さく設計しておくことが好ましい。

【0036】

電極群11が積層型の場合は、例えば、支柱3が配置される位置と対応する位置に予め孔が設けられた正極板、負極板及びセパレータを、順次積層することによって、電極群11を厚さ方向に貫通する孔を形成することができる。この場合も、貫通孔の部分での短絡を防ぐために、セパレータに設けられる孔のサイズを、正極板及び負極板に設けられる孔のサイズよりも小さく設計しておくことが好ましい。

【0037】

セパレータは、特に限定されず、様々な形態の電池のセパレータに用いられている材料を任意に用いることができる。セパレータには、例えばポリエチレン及びポリオレフィン製の微多孔性膜などを用いることができる。

【0038】

正極リード及び負極リードは、電極群11を構成する前に、それぞれ正極板及び負極板に接続しておくことが好ましい。正極リード及び負極リードは、必要に応じて、電極群11の端面に形成された溶射層を介して正極板及び負極板に接続される。得られた電極群11を、所定の板状の電池ケース1に挿入し、正極リードと負極リードから所定の端子を電池ケースの外に取り出す。その後、電解質を電池ケース1内に注入する。電池ケース1の内部を真空状態にすることで、電解質が電極群11に容易に含浸される。

【0039】

電池ケース1は、例えば薄い角型金属電池缶で形成することができる。また、アルミニウム箔を含むラミネートシートで作製した封筒状のラミネート袋を用いることもできる。特に、電池ケース1を大判薄型とする場合には、ラミネートシートで電池ケースを形成することが、加工上有利である場合が多い。

【0040】

電池ケース1内に支柱3を設置する方法は、特には限定されない。例えば、電極群11を電池ケース1内に設置するよりも前に、電極群11に設けられた貫通孔に支柱3を予め設置しておき、その状態のままで電池ケース1内に電極群11を配置することによって、支柱3を電池ケース1内に設置してもよい。この場合は、支柱3の両端及び/又は電池ケース1の対応箇所に接着剤を塗布しておき、電極群11を電池ケース1に設置する際に支柱3と電池ケース1の主面4とを接合する方法を用いてもよい。また、電極群11を電池ケース1に設置した後、電池ケース1における支柱3の対応箇所をケース外面から加熱して、溶着によって支柱3の端部と電池ケース1の主面とを接合する方法を用いることもできる。また、電池ケース1に電極群11を挿入した後に、電池ケース1に予め設けられた孔と電極群11に予め設けられた貫通孔との位置を合わせて電池ケース1の外から支柱3を挿入し、その後支柱3と電池ケース1とを接合してもよい。

【0041】

電解質には、例えば様々なリチウムイオン伝導性の固体電解質及び非水電解液が用いられる。非水電解液は、特に限定されないが、非水溶媒にリチウム塩を溶解したものが好ましく用いられる。非水電解液におけるリチウム塩の濃度は0.5モル/L以上、2モル/L以下であることが望ましい。

【0042】

非水溶媒には、例えばエチレンカーボネート及びプロピレンカーボネートなどの環状カーボネート類、ジメチルカーボネート、ジエチルカーボネート及びエチルメチルカーボネートなどの鎖状カーボネート類が好ましく用いられる。また、環状カーボネート類と鎖状カーボネート類との混合溶媒が一般的に用いられる。非水溶媒に、γ−ブチロラクトンやジメトキシエタンなどを混合してもよい。ただし、非水電解液の組成は、特には限定されない。

【0043】

リチウム塩には、例えば6フッ化リン酸リチウム、4フッ化ホウ酸リチウム、イミド−リチウム塩などが用いられる。なかでも、6フッ化リン酸リチウムを主成分として含む非水電解液は、他のリチウム塩を主成分として含む非水電解液に比較して、電池特性が良好である。4フッ化硼酸リチウムやイミド−リチウム塩は、6フッ化リン酸リチウムと組み合わせて少量を添加することが好ましい。一例として、エチレンカーボネートとジエチルカーボネートとの体積比1:1の混合溶媒に、LiPF6を1モル/Lの濃度で溶解させたものを用いることができる。

【0044】

最後に、電極群11及び電池ケース1を封口することで、本実施形態の二次電池が完成する。

【0045】

(実施の形態2)

本発明の板状二次電池の別の実施形態を、以下に説明する。

【0046】

充放電の繰り返し等により二次電池の内部圧力が上昇して、膨張力が極端に大きくなって電池ケースが破裂するリスクをより確実に回避するために、支柱(実施の形態1の二次電池における支柱3)の破断動作が起きたときに、目視以外の方法で支柱の破断を検出できることが好ましい。そこで、本実施形態の二次電池は、実施の形態1の二次電池に対して、支柱による電池ケースの両主面の変形の制限が解除されたことを検出する検出部がさらに設けられた構成を有する。

【0047】

検出部における検出方法は、特には制限されない。レーザー変位計及び機械式変位計等による変位検出、光路遮断検出、歪み検出及び抵抗変化検出等を利用することが可能である。その中でも、特に、歪みセンサを電池ケース外面の支柱近傍に貼り付けて電池ケースの歪みを検出する方法と、抵抗変化を検出する方法とが、比較的簡便で、且つ検出精度が高い。抵抗変化の検出には様々な方法があり、電池の正負極間の抵抗解析による検出、支柱を介した抵抗変化の検出が利用可能である。ここでは、支柱を介した抵抗変化の検出を利用して、支柱による電池ケースの両主面の変形の制限が解除されたことを検出する二次電池を例に挙げて、本実施形態の二次電池を具体的に説明する。

【0048】

図7は、本実施形態の二次電池の断面図を示す。なお、図7に示された二次電池は、図6に示された二次電池に、検出部がさらに設けられた構成を有する。

【0049】

本実施形態では、検出部は、支柱3に設けられた電気的導通部7と、電気的導通部7に接続された破断検出線6とを含む。支柱3の破断によって電気的導通部7における電気的導通が遮断された場合に(図8参照)、破断検出線6を介して支柱3による電池ケース1の両主面4の変形の制限が解除されたことが検出される。具体的には、破断検出線6を介して電気的導通部7に流される検出電流が遮断された場合に、電気的導通部7が破断された、すなわち支柱3が破断されたと判断されて、支柱3による電池ケース1の両主面4の変形の制限が解除されたことが検出される。

【0050】

支柱3に破断特定部5が設けられている場合は、電気的導通部7は破断特定部5に設けられることが好ましい。破断特定部5が設けられている場合は、支柱3の破断は破断特定部5で生じやすいので、より確実な検出が可能となる。

【0051】

なお、検出部の構成は上記に限定されず、例えば支柱3に破断検出線6のみを配置することも可能である。この場合、支柱3の破断によって破断検出線6が切断されて、破断検出線6を流れる検出電流が遮断された場合に、破断検出線6を介して支柱3による電池ケース1の両主面4の変形の制限が解除されたことが検出される。

【0052】

(実施の形態3)

本発明の電子機器システムの一実施形態について説明する。

【0053】

本実施形態の電子機器システムは、実施の形態2で説明した二次電池と、制御部とを備える。制御部は、二次電池に設けられた検出部から、支柱による電池ケースの両主面の変形の制限が解除されたことを検出する信号を受け取り、その信号に応じて二次電池の動作を制御する。この電子機器システムによれば、充放電の繰り返し等により二次電池の内部圧力が上昇し、膨張力が極端に大きくなって支柱の破断動作が起きたときに、二次電池の検出部からの信号に応じて、適切な電池制御を行うことができる。ここでいう適切な電池制御としては、充電の停止、異常警報及び警告の発報、安全な強制放電等が例示される。

【0054】

図9は、本実施形態の電子機器システム20の構成の一部を模式的に示す。電子機器システム20は、実施の形態2で説明した二次電池と、電源制御ユニット(制御部)21と、警報機22と、表示器23と、電子機器動作部24とを備えている。

【0055】

電源制御ユニット21は、支柱3の破断検出線6と接続されている。電源制御ユニット21は、二次電池の破断検出線6を介して支柱3が破断されたことを検出する信号を受け取ると、充放電ケーブル25によって、二次電池の充放電を安全、且つ適切に制御する。また、電源制御ユニット21は、電子機器システム20の警報機22への出力、表示器23を用いた電源の状態及び機器ユーザーへのメッセージの表示を行うことができる。さらに、電源制御ユニット21は、支柱3の破断に応じて電子機器動作部24の動作も制御することができる。

【0056】

本発明を実施するための形態として、上記に具体的な構成を述べたが、本発明はこれらに限定されるものではない。なお、ここでいう板状二次電池は、2次元平面的な板状の二次電池に限定されず、曲面板状の二次電池も含む。例えば、円筒状、瓦状及び円錐側面状等の各種曲面形状においても、本発明で特定した二次電池の構成が適用可能であることは明らかである。また、具体的な適用例として、実施の形態ではリチウムイオン二次電池を中心に述べたが、本発明はこれに限定されるものではない。本発明で特定した二次電池の構成は、リチウムイオン二次電池以外の板状の二次電池においても、繰り返しの充放電を経て薄型形状を維持するために有効である。

【産業上の利用可能性】

【0057】

本発明の板状二次電池は、繰り返しの充放電を経ても薄型形状を維持することができ、且つ高い安全性も有する。したがって、本発明の板状二次電池は、高性能の電子機器及び薄型の電子機器に内蔵される電池として、好適に利用できる。また、本発明の電子機器システムは、二次電池の特性を最大限に発揮できると共に、異常時には電池動作を制御してシステムの安全性を確保できる。したがって、本発明の電子機器システムは、高性能の電子機器及び薄型の電子機器のシステムとして、好適に利用できる。

【符号の説明】

【0058】

1 電池ケース

2 取り出し電極

3 支柱

4 電池ケースの主面

5 破断特定部位

6 破断検出線(検出部)

7 電気的導通部(検出部)

11 電極群

12 第1電極(正極板又は負極板)

13 第2電極(負極板又は正極板)

14 セパレータ

20 電子機器システム

21 電源制御ユニット(制御部)

22 警報機

23 表示器

24 電子機器動作部

25 充放電ケーブル

【特許請求の範囲】

【請求項1】

扁平状の電極群と、

電解質と、

前記電極群及び前記電解質を収納する、板状のケースと、

前記電極群を厚さ方向に貫通するように配置された支柱であって、当該支柱の両端が前記ケースの両主面とそれぞれ接合されることによって、前記ケースの前記両主面の変形を制限する前記支柱と、

を備え、

前記電極群は、正極板と、負極板と、前記正極板と前記負極板との間に配置されたセパレータとが、積層されること又は扁平状に捲回されることによって形成されており、

前記ケースの内部圧力が所定の圧力を超えた場合に、前記支柱による前記ケースの前記両主面の変形の制限が解除されるように、前記支柱が設けられている、

板状二次電池。

【請求項2】

前記ケースの内部圧力が前記所定の圧力を超えた場合に、前記支柱にかかる引張荷重によって前記支柱が破断することによって、前記支柱による前記ケースの前記両主面の変形の制限が解除される、

請求項1に記載の板状二次電池。

【請求項3】

前記支柱の破断が、前記支柱の前記両端の少なくとも一方の端部と前記ケースの前記主面との接合が外れることを含む、

請求項2に記載の板状二次電池。

【請求項4】

前記支柱は、破断容易な部分を含んでおり、

前記破断容易な部分は、前記支柱における他の部分よりも弱い引張強度を有し、前記ケースの内部圧力が前記所定の圧力を超えた場合に前記支柱にかかる引張荷重によって破断され得る、

請求項2に記載の板状二次電池。

【請求項5】

前記支柱は、樹脂材料によって形成されている、

請求項1〜4の何れか1項に記載の板状二次電池。

【請求項6】

前記支柱による前記ケースの前記両主面の変形の制限が解除されたことを検出する、検出部をさらに備えた、

請求項1〜5の何れか1項に記載の板状二次電池。

【請求項7】

前記検出部は、前記支柱に設けられた、検出電流が流される破断検出線を含んでおり、

前記支柱の破断によって前記破断検出線を流れる検出電流が遮断された場合に、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことが検出される、

請求項6に記載の板状二次電池。

【請求項8】

前記検出部は、前記支柱に設けられた電気的導通部をさらに含んでおり、

前記電気的導通部は、前記破断検出線に接続されており、

前記支柱の破断によって前記電気的導通部における電気的導通が遮断されて、前記検出電流が遮断された場合に、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことが検出される、

請求項7に記載の板状二次電池。

【請求項9】

請求項6〜8の何れか1項に記載の板状二次電池と、

前記検出部から、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことを検出する信号を受け取り、前記信号に応じて前記板状二次電池の動作を制御する制御部と、

を備えた、電子機器システム。

【請求項1】

扁平状の電極群と、

電解質と、

前記電極群及び前記電解質を収納する、板状のケースと、

前記電極群を厚さ方向に貫通するように配置された支柱であって、当該支柱の両端が前記ケースの両主面とそれぞれ接合されることによって、前記ケースの前記両主面の変形を制限する前記支柱と、

を備え、

前記電極群は、正極板と、負極板と、前記正極板と前記負極板との間に配置されたセパレータとが、積層されること又は扁平状に捲回されることによって形成されており、

前記ケースの内部圧力が所定の圧力を超えた場合に、前記支柱による前記ケースの前記両主面の変形の制限が解除されるように、前記支柱が設けられている、

板状二次電池。

【請求項2】

前記ケースの内部圧力が前記所定の圧力を超えた場合に、前記支柱にかかる引張荷重によって前記支柱が破断することによって、前記支柱による前記ケースの前記両主面の変形の制限が解除される、

請求項1に記載の板状二次電池。

【請求項3】

前記支柱の破断が、前記支柱の前記両端の少なくとも一方の端部と前記ケースの前記主面との接合が外れることを含む、

請求項2に記載の板状二次電池。

【請求項4】

前記支柱は、破断容易な部分を含んでおり、

前記破断容易な部分は、前記支柱における他の部分よりも弱い引張強度を有し、前記ケースの内部圧力が前記所定の圧力を超えた場合に前記支柱にかかる引張荷重によって破断され得る、

請求項2に記載の板状二次電池。

【請求項5】

前記支柱は、樹脂材料によって形成されている、

請求項1〜4の何れか1項に記載の板状二次電池。

【請求項6】

前記支柱による前記ケースの前記両主面の変形の制限が解除されたことを検出する、検出部をさらに備えた、

請求項1〜5の何れか1項に記載の板状二次電池。

【請求項7】

前記検出部は、前記支柱に設けられた、検出電流が流される破断検出線を含んでおり、

前記支柱の破断によって前記破断検出線を流れる検出電流が遮断された場合に、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことが検出される、

請求項6に記載の板状二次電池。

【請求項8】

前記検出部は、前記支柱に設けられた電気的導通部をさらに含んでおり、

前記電気的導通部は、前記破断検出線に接続されており、

前記支柱の破断によって前記電気的導通部における電気的導通が遮断されて、前記検出電流が遮断された場合に、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことが検出される、

請求項7に記載の板状二次電池。

【請求項9】

請求項6〜8の何れか1項に記載の板状二次電池と、

前記検出部から、前記支柱による前記ケースの前記両主面の変形の制限が解除されたことを検出する信号を受け取り、前記信号に応じて前記板状二次電池の動作を制御する制御部と、

を備えた、電子機器システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−101828(P2013−101828A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244836(P2011−244836)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]