板状成形体の製造方法

【課題】製造時間の短縮及び製造コストの低減、製造環境の向上が可能であり、さらには軽量化を実現することもできる板状成形体の製造方法の提供を目的とする。

【解決手段】不織布からなる基材10にイソシアネートエマルジョンを含浸させ、イソシアネートエマルジョン含浸後の基材10を金型31の型面間で挟むと共に、型面間の基材10に過熱水蒸気45を吹き付け、過熱水蒸気による加熱で基材10内のイソシアネートを硬化させることによって基材10を金型31の型面形状に賦形し、板状成形体を製造する。製造した板状成形体は、自動車の成形天井や、ドアトリム等の内装部材として好適なものである。

【解決手段】不織布からなる基材10にイソシアネートエマルジョンを含浸させ、イソシアネートエマルジョン含浸後の基材10を金型31の型面間で挟むと共に、型面間の基材10に過熱水蒸気45を吹き付け、過熱水蒸気による加熱で基材10内のイソシアネートを硬化させることによって基材10を金型31の型面形状に賦形し、板状成形体を製造する。製造した板状成形体は、自動車の成形天井や、ドアトリム等の内装部材として好適なものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車内の成形天井等の内装部材等として好適な板状成形体を製造する方法に関する。

【背景技術】

【0002】

従来、自動車内の成形天井等の内装部材等として用いられる板状成形体の製造方法として、不織布にイソシアネート等からなる湿分硬化型のバインダーを含浸させ、水分を供給して金型で熱プレスすることにより、バインダーを硬化させて不織布を金型の型面形状に賦形する方法が提案されている。不織布としては、ガラス繊維や炭素繊維等の無機繊維あるいはポリエステル繊維やポリアミド繊維等の有機繊維からなるものが用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−138353号公報

【特許文献2】特開平8−174687号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の製造方法では熱プレスによる成形時間が長く、製造効率が悪い問題がある。また、イソシアネートの硬化を促進させるためにアミン触媒を不織布に含浸させる場合には、アミン触媒の使用によるコスト増大や、臭いによる製造環境の悪化の問題が発生する。

さらに、特に自動車の分野に用いられる部材においては、燃費向上等の目的から軽量化が求められており、内装部材用の板状成形体についても例外ではなかった。

【0005】

本発明は前記の点に鑑みなされたものであって、製造時間の短縮及び製造コストの低減、製造環境の向上を目的とし、さらには軽量化を実現することもできる板状成形体の製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

請求項1の発明は、不織布からなる基材にイソシアネートエマルジョンを含浸させ、前記イソシアネートエマルジョン含浸後の基材を金型で挟むと共に前記基材に過熱水蒸気を吹き付けて前記イソシアネートを硬化させ、前記基材を金型の型面形状に賦形することを特徴とする板状成形体の製造方法に係る。

【0007】

請求項2の発明は、請求項1において、前記不織布に発泡剤を含有し、前記基材に吹き付けた過熱水蒸気により前記発泡剤を発泡させ、前記不織布を膨張させることを特徴とする。

【0008】

請求項3の発明は、請求項1又は2において、前記不織布の片面に予めプラスチックフィルムを積層一体化しておくことを特徴とする。

【発明の効果】

【0009】

請求項1の発明によれば、イソシアネートエマルジョンが含浸した基材に吹き付ける過熱水蒸気は、飽和水蒸気をさらに加熱したものであるため、通常の水蒸気よりも効率よくイソシアネートを硬化させることができ、板状成形体の製造時間を短縮させることができる。しかも、請求項1の発明では、過熱水蒸気を用いたことにより、アミン触媒を基材に含浸させなくてもイソシアネートを短時間で硬化させることができるようになり、アミン触媒を不要にできることによる製造コストの低減及び製造環境の改善を実現することができる。

【0010】

請求項2の発明によれば、不織布に含有されている発泡剤が過熱水蒸気による過熱で発泡して不織布が膨張するため、製造された板状成形体は、体積の割りに軽いものとなり、軽量化を実現することができる。

【0011】

請求項3の発明によれば、不織布の片面に積層されているプラスチックフィルムにより板状成形体の剛性を高めることができ、自動車の成形天井やドアトリム等の内装部材に一層好適な板状成形体を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態におけるイソシアネートエマルジョン含浸時を示す図である。

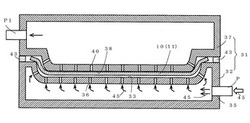

【図2】同実施形態において基材を金型の型面で挟む際を示す図である。

【図3】同実施形態において型面間の基材に過熱水蒸気を吹き付ける際を示す図である。

【図4】同実施形態において型面間の不織布が膨張した状態を示す図である。

【図5】同実施形態において板状成形体の脱型時を示す図である。

【図6】他の実施形態におけるイソシアネートエマルジョン含浸時を示す図である。

【図7】同実施形態において基材を金型の型面で挟む際を示す図である。

【図8】同実施形態において型面間の基材に過熱水蒸気を吹き付ける際を示す図である。

【図9】同実施形態において型面間の不織布が膨張した状態を示す図である。

【図10】同実施形態において板状成形体の脱型時を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明における実施形態について、図面を用いて説明する。本発明の板状成形体の製造方法は、イソシアネートエマルジョン含浸工程、型面間への配置工程、過熱水蒸気の吹き付け工程、脱型工程からなる。本発明で製造する板状成形体は、自動車の成形天井やドアトリム等の自動車内装部材として好適なものである。

【0014】

イソシアネート含浸工程では、図1に示すように、基材10にイソシアネートエマルジョン21を含浸させる。前記基材10は不織布11からなる。不織布11は、無機繊維、有機繊維、あるいはそれらの混合繊維からなる。無機繊維としては、ガラス繊維、炭素繊維等を挙げることができ、また有機繊維としては、ポリエステル繊維、ポリアミド繊維、プリプロピレン繊維等を挙げることができる。また、無機繊維は、アクリル樹脂や酢酸ビニル樹脂、不飽和ポリエステル等の熱可塑性樹脂で表面処理を施したものでもよい。

【0015】

前記不織布11には、発泡剤を含有させてもよい。発泡剤を不織布に含有させることにより、過熱水蒸気の吹き付け工程で発泡剤を発泡させ、不織布11を膨張させることができるため、体積の割りに軽量な板状成形体を得ることができる。発泡剤としては、加熱膨張性粒子等を用いることができる。不織布11における発泡剤の含有量は、不織布100重量部中に5〜40重量部の含有量が好ましい。発泡剤の含有量が前記の範囲よりも少ない場合、発泡程度が少なくなって軽量効果が小さくなる。一方、発泡剤の含有量が前記の範囲よりも多い場合、発泡程度が大きくなりすぎて、得られる板状成形体の強度(剛性)が不足するようになる。

【0016】

前記不織布11の厚みは、目的とする板状成形体の用途等に応じて設定されるが、通常3〜10mm程度とされる。また、前記不織布11の目付量は、目的とする板状成形体の用途等に応じて設定されるが、例として100〜1000g/m2を挙げる。なお、前記不織布11は、湿式、乾式、直接式の何れ方式で製造されたものであってもよい。

【0017】

イソシアネートエマルジョンは、水分散型のものが扱いやすく好ましい。イソシアネートエマルジョンは、イソシアネート単独よりも粘度が低くなって前記不織布11に含浸し易い。イソシアネートとしては、メチレンジフェニルジイソシアネート(MDI)、トリレンジイソシアネート(TDI)、ヘキサメチレンジイソシアネート(HDI)等を用いることができる。また、イソシアネートエマルジョンの生成例として、イソシアネートにポリエチレングリコール等のアルキレングリコールを少量反応させてイソシアネート末端プレポリマーを生成し、このイソシアネート末端プレポリマーを所定量含有するイソシアネートに水を添加することによりイソシアネートエマルジョンを生成する方法を示す。

【0018】

不織布11に対するイソシアネートエマルジョンの含浸方法は、図示のようなスプレーやロールコータ(図示せず)を用いる公知の含浸方法により行う。イソシアネートエマルジョンの含浸量は、不織布11の材質や目付量等によって最適量が異なるが、例として100〜2500g/m2を挙げる。また、イソシアネートエマルジョンを不織布に含浸させた後、加熱することなく乾燥させるのが、より好ましい。この非加熱の乾燥を行うことによって、イソシアネートの反応を生じることなくイソシアネートエマルジョンを乾燥させることができ、その後の過熱水蒸気の吹き付け工程において、イソシアネートの反応硬化を効率よく行うことができるようになる。

【0019】

型面間への配置工程では、図2及び図3に示すようにイソシアネートエマルジョン含浸後の基材10を、金型31の型面33、38間に配置する。型面33、38間への基材10の配置時、少なくとも一方の型面38で基材10を押圧し、前記型面38に沿うように基材10を変形させ、型面33、38で挟む。

【0020】

前記金型31は、受け型32と押し型37とよりなる。前記受け型32の型面33と押し型37の型面38は、製造する板状成形体の表面形状と対応する凹凸形状を有する。また、前記金型31は、型外の過熱水蒸気供給装置(図示せず)から供給される過熱水蒸気を型面33、38間へ供給可能に構成されている。図示の例では、前記受け型32は、内部に過熱水蒸気通路34を有すると共に、側部に前記過熱水蒸気通路34と外部とを通じる過熱水蒸気導入口35を有し、さらに前記型面33に前記過熱水蒸気通路34と通じる過熱水蒸気吹き出し孔36を有する。前記過熱水蒸気導入口35は公知の過熱水蒸気供給装置(図示せず)と配管Pで接続される。一方、前記押し型37は、前記型面38に過熱水蒸気排出孔40が形成され、押し型37内には、前記過熱水蒸気排出孔40と通じる過熱水蒸気排出通路41が形成されている。前記押し型37の過熱水蒸気排出通路41は、外部の配管P1によって前記過熱水蒸気供給装置(図示せず)と接続され、前記型面33、38間から押し型37の過熱水蒸排出通路41に排出された過熱水蒸気が配管P1を通って過熱水蒸気供給装置に至るように構成されている。

【0021】

また、図示の金型31は、前記受け型32の型面33の周縁にスペーサ43が配置され、前記受け型32と押し型37を合わせた(閉じた)際に、前記スペーサ43が受け型32の型面33の縁と押し型37の型面38の縁との間に介在し、前記型面33,38間の少なくとも一部の間隔が前記基材10の厚みより大となるように構成されている。これにより、前記不織布11が前記発泡剤によって膨張する際、前記不織布11の少なくとも一部が前記型面33、38間で膨張可能になっている。なお、前記不織布11に発泡剤を含まず、前記不織布11が後述の過熱水蒸気の吹き付け工程で膨張しない場合、前記スペーサ43を無くすこともできる。

【0022】

過熱水蒸気の吹き付け工程では、図3に示すように、過熱水蒸気45を前記型面33,38間の基材10に吹き付ける。その際、前記不織布11に発泡剤が含まれている場合、発泡剤が過熱水蒸気45による加熱で発泡し、図4に示すように前記不織布11が膨張して型面33、38に圧着し、前記基材10が型面形状に賦形される。それと共に、前記不織布11に含浸しているイソシアネートエマルジョンのイソシアネートが、前記過熱水蒸気45による加熱で反応硬化し、前記型面形状に賦形されている基材10の形状を固定する。なお、前記受け型32から基材10に吹き付けられた過熱水蒸気45は、前記基材10内を通って押し型37の過熱水蒸気排出孔40から押し型37内の過熱水蒸気排出通路41に排出される。なお、前記過熱水蒸気45の温度は、120〜300℃が好ましい。前記温度範囲よりも過熱水蒸気の温度が低い場合、イソシアネートの硬化時間が長くなって板状成形体の製造効率向上効果が少なくなり、一方、前記温度範囲よりも高い場合には、過熱水蒸気の温度が高すぎて扱い難く、作業性に劣るようになる。また、前記金型31は、金型内に導入した過熱水蒸気が急冷されて基材10に吹き付けられる前に水分を含む水蒸気となるのを防ぐため、加熱しておくのが好ましい。その場合、前記金型31の加熱温度は80〜130℃が好ましい。なお、金型31の加熱は、金型31内に設けたヒータ等の加熱手段や外部に配置した加熱装置によって行われる。

【0023】

脱型工程では、前記金型31内への過熱水蒸気の導入を停止した後、図5に示すように、前記金型31を開放して、前記型面形状に形状固定された基材からなる板状成形体50を金型31から取り出す。

【0024】

前記基材は、図6に示す基材10Aのように、不織布11Aの片面に予めプラスチックフィルム12Aが積層一体化された積層タイプのものでも良い。前記プラスチックフィルム12Aとしては、過熱水蒸気吹き付け工程で溶融しないものであれば、特に限定されない。例えば、過熱水蒸気の温度が120〜300℃の場合、プラスチックフィルム12Aとして、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリプロピレン(PP)、ナイロン、ポリエチレン(PE)等を挙げることができる。また、前記プラスチックフィルム12Aの厚みは20〜80μmが、板状成形体製造時の賦形性及び板状成形体の剛性向上の点から好ましい。前記不織布11Aとプラスチックフィルム12Aの一体化は、接着剤あるいは溶着等によって行われる。

【0025】

前記積層タイプの基材10Aを用いて板成形体を製造する方法は、プラスチックフィルムを積層していない前記基材10を用いる場合と同様に、イソシアネートエマルジョン含浸工程、型面間への配置工程、過熱水蒸気の吹き付け工程、脱型工程とからなり、前記と殆ど同様の内容であるため、以下に簡略に説明する。

【0026】

イソシアネートエマルジョン含浸工程では、図6に示すように、前記積層タイプの基材10Aにおいて、プラスチックフィルム12Aが積層されていない不織布11Aに前記イソシアネートエマルジョン21Aを含浸させる。イソシアネートエマルジョン21Aの内容、含浸方法、その他の条件等は前記と同様である。

【0027】

型面間への配置工程では、図7に示すように、イソシアネートエマルジョン含浸後の積層タイプの基材10Aを、前記プラスチックフィルム12Aが積層されていない側が、金型31Aにおける過熱水蒸気吹き出し側の型面33Aを向くように配置する。その際、少なくとも一方の型面、図示の例では押し型37Aの型面38Aで基材10Aを押圧し、型面38Aに沿うように変形させ、型面33A,38Aで挟む。符号32Aは受け型、34Aは過熱水蒸気通路、35Aは過熱水蒸気導入口、36Aは過熱水蒸気吹き出し孔、43Aはスペーサである。なお、前記金型31Aにおいては、前記積層タイプの基材10Aに吹き付けられた過熱水蒸気は、前記プラスチックフィルム12Aによって押し型37A側への排出が阻止されるが、受け型32Aと押し型37Aとの間を通って金型32Aの側面から金型外へ排出可能である。また、前記スペーサ43Aは、前記受け型32Aと押し型37A間に部分的に設けたり、全周に設ける場合には多孔質のセラミック等からなる通気性を有する材質で構成したりして、受け型32Aと押し型37A間から過熱水蒸気が型外へ排出可能にするのが好ましい。また、前記プラスチックフィルム12Aには、過熱水蒸気を透過させるための小孔をその一部または全面に設けておいてもよい。さらに、前記押し型37Aに代えて図1に示した前記押し型37を用い、型面間に供給された過熱水蒸気を過熱水蒸気供給装置へ戻すように構成してもよい。

【0028】

過熱水蒸気吹き付け工程では、図8に示すように、過熱水蒸気45Aを前記押し型37Aの型面38Aから吹き出し、前記積層タイプの基材10Aにおけるプラスチックフィルム12Aが積層されていない不織布11A側に吹き付ける。この過熱水蒸気45Aの吹き付けによって、前記発泡剤が不織布に含有されている場合には発泡剤が発泡し、図9に示すように不織布11Aが膨張して前記基材10Aが型面33A、38Aに密着する。そして、前記不織布11Aに含浸しているイソシアネートエマルジョンのイソシアネートが過熱水蒸気の熱で反応硬化し、前記基材10Aを型面形状に形状固定する。

【0029】

脱型工程では、前記金型31A内への過熱水蒸気の導入を停止した後、図10に示すように前記金型31Aを開放し、前記型面形状に固定された基材からなる板状成形体50Aを金型31Aから取り出す。

【0030】

なお、前記不織布に発泡剤を含有しない場合、前記型面間への基材の配置工程において、前記基材と型面間に殆ど隙間が存在しないように基材が金型の型面で押圧(プレス)される。

また、前記の例では発泡剤を不織布に含有させて、過熱水蒸気の吹き付け工程で発泡させているが、不織布に含有させた発泡剤を予め発泡させて膨張した不織布を用いて、イソシアネートエマルジョンの含浸工程以降を行なうようにしてもよい。

【実施例】

【0031】

以下の金型、基材及びイソシアネートエマルジョン等を用いて、前記イソシアネートエマルジョン含浸工程、型面配置工程、過熱水蒸気吹き付け工程、脱型工程を行い、実施例の板状成形体を製造した。金型は、成形部の型面寸法が500×500mm、型面間距離(板状成形体の厚み寸法に相当)が5mmのものを用い、型温は加熱水蒸気により120℃に加熱される。また、基材の不織布は、実施例1及び2についてはガラス繊維60重量部、PP(ポリプロピレン)繊維20重量部、発泡剤20重量部からなる不織布(厚み1.4mm、目付量100g/m2)を200×200mmの寸法として用い、また実施例3及び4は、ガラス繊維80重量部、PP繊維20重量部からなる不織布(厚み1.1mm、目付量100g/m2)を200×200mmの寸法にして用いた。さらに、実施例2及び4については、不織布の片面にプラスチックフィルム(材質:PET樹脂、厚み50μm)を押圧(プレス)で積層一体化した。イソシアネートエマルジョンは、MDIの水性エマルジョン(品名:ウッディキュア300、日本ポリウレタン製)を用いた。表1に用いた基材や製造条件等をまとめて示す。なお、表1におけるトータル目付量は、成形品重量目付(g/m2)のことである。また、過熱水蒸気の温度は230℃、実施例の押圧時間(過熱水蒸気の吹き付けによる加熱開始から脱型までの時間)は30秒である。

【0032】

【表1】

【0033】

比較のため、比較例1〜5の板状成形体を製造した。比較例1は、実施例1における不織布にアミン触媒(トリエチレンジアミン(TEDA)のジプロピレングリコールの溶液)を含有させ、かつ過熱水蒸気を用いることなく、単に金型による120秒間の熱プレスのみで板状成形体を製造した。比較例2は、実施例1における不織布に前記アミン触媒を含有させ、過熱水蒸気に代えて水蒸気(100℃)を300秒間不織布に吹き付けて板状成形体を製造した。比較例3は、比較例2においてアミン触媒を用いることなく、水蒸気(100℃)を600秒間不織布に吹き付けて板状成形体を製造した。比較例4は、実施例2における不織布に前記アミン触媒を含有させ、過熱水蒸気に代えて水蒸気(100℃)を300秒間不織布に吹き付けて板状成形体を製造した。比較例5はイソシアネートエマルジョンと水蒸気や加熱水蒸気を用いず、ガラス繊維、PP繊維、発泡剤のみで熱プレス成形したものである。

【0034】

製造した実施例及び比較例に対して成形品重量目付(g/m2)と、3点曲げ剛性(N)を測定した。3点曲げ剛性は、JISK7171に従って測定した。測定結果を表1の下部に示す。なお、表1の最下欄に示す判定は、押圧時間(製造時間)、軽量性、剛性において、何れも良好な場合を○、何れか一つでも不良がある場合を×とした。

【0035】

測定結果において、実施例1〜4は判定が○であった。具体的に説明すると、実施例1〜4は、押圧時間(過熱水蒸気の吹き付けによる加熱開始から脱型までの時間)が30秒であって製造時間が短く、しかも充分に不織布(イソシアネート)が硬化していた。さらに、発泡剤を含む実施例1及び2は、成形品重量目付が550g/m2と580g/m2であって軽量で剛性の高いものであった。また、発泡剤を含まない実施例3及び4も、成形品重量目付が550g/m2と580g/m2で、充分に軽量なものであった。さらに、実施例1〜4は、3点曲げ剛性が10N以上と高い剛性を示し、軽量性及び剛性の両方を満たしていた。特に、プラスチックフィルムが積層一体化されている実施例2と4については、3点曲げ剛性がより高い値を示しており、剛性がさらに高いものであった。

【0036】

一方、比較例1〜5は、何れも判定が×であった。具体的に説明すると、熱プレスによりイソシアネートを硬化させた比較例1は、押圧時間が実施例よりも長い120秒であったにもかかわらず、3点曲げ剛性が低かった。また、水蒸気を用いてイソシアネートを硬化させた比較例2は、押圧時間が実施例よりも長い300秒であったにもかかわらず、3点曲げ剛性が低かった。また、アミン触媒を含まず、水蒸気を用いてイソシアネートを硬化させた比較例3は、押圧時間が実施例よりも長い600秒であったにもかかわらず、不織布(イソシアネート)が完全に硬化してなく、3点曲げ剛性を測定することができなかった。また、プラスチックフィルムを積層一体化し、水蒸気を用いてイソシアネートを硬化させた比較例4は、プラスチックフィルムの存在によって、他の比較例よりも3点曲げ剛性が高い値を示したが、それでも実施例よりも剛性が低く、しかも押圧時間(成形時間)が長いものであった。イソシアネートエマルジョンと水蒸気や加熱水蒸気を用いず、ガラス繊維、PP繊維、発泡剤のみで熱プレス成形した比較例5は、実用強度として必要な3点曲げ剛性17Nを得るために成形品重量目付を1000g/m2必要とし、非常に重いものとなった。

【0037】

このように、本発明の製造方法によれば、アミン触媒を基材に含浸させなくてもイソシアネートを短時間で硬化させることができ、アミン触媒を不要にできることによる製造コストの低減及び製造環境の改善を実現することができる。さらに、不織布に発泡剤を含有させることにより、板状成形体を軽量性の高いものとすることができる。なお、発泡剤を含有させて発泡剤の発泡により予め膨張させた不織布を用いても、軽量性の高い板状成形体を製造することができる。また、不織布の片面に予めプラスチックフィルムを積層一体化しておくことにより、板状成形体の剛性をより高めることができ、自動車の成形天井やドアトリム等の内装部材に一層好適な板状成形体を得ることができる。

【符号の説明】

【0038】

10,10A 基材

11,11A 不織布

21,21A イソシアネートエマルジョン

31,31A 金型

45,45A 加熱水蒸気

50,50A 板状成形体

【技術分野】

【0001】

本発明は、自動車内の成形天井等の内装部材等として好適な板状成形体を製造する方法に関する。

【背景技術】

【0002】

従来、自動車内の成形天井等の内装部材等として用いられる板状成形体の製造方法として、不織布にイソシアネート等からなる湿分硬化型のバインダーを含浸させ、水分を供給して金型で熱プレスすることにより、バインダーを硬化させて不織布を金型の型面形状に賦形する方法が提案されている。不織布としては、ガラス繊維や炭素繊維等の無機繊維あるいはポリエステル繊維やポリアミド繊維等の有機繊維からなるものが用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−138353号公報

【特許文献2】特開平8−174687号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の製造方法では熱プレスによる成形時間が長く、製造効率が悪い問題がある。また、イソシアネートの硬化を促進させるためにアミン触媒を不織布に含浸させる場合には、アミン触媒の使用によるコスト増大や、臭いによる製造環境の悪化の問題が発生する。

さらに、特に自動車の分野に用いられる部材においては、燃費向上等の目的から軽量化が求められており、内装部材用の板状成形体についても例外ではなかった。

【0005】

本発明は前記の点に鑑みなされたものであって、製造時間の短縮及び製造コストの低減、製造環境の向上を目的とし、さらには軽量化を実現することもできる板状成形体の製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

請求項1の発明は、不織布からなる基材にイソシアネートエマルジョンを含浸させ、前記イソシアネートエマルジョン含浸後の基材を金型で挟むと共に前記基材に過熱水蒸気を吹き付けて前記イソシアネートを硬化させ、前記基材を金型の型面形状に賦形することを特徴とする板状成形体の製造方法に係る。

【0007】

請求項2の発明は、請求項1において、前記不織布に発泡剤を含有し、前記基材に吹き付けた過熱水蒸気により前記発泡剤を発泡させ、前記不織布を膨張させることを特徴とする。

【0008】

請求項3の発明は、請求項1又は2において、前記不織布の片面に予めプラスチックフィルムを積層一体化しておくことを特徴とする。

【発明の効果】

【0009】

請求項1の発明によれば、イソシアネートエマルジョンが含浸した基材に吹き付ける過熱水蒸気は、飽和水蒸気をさらに加熱したものであるため、通常の水蒸気よりも効率よくイソシアネートを硬化させることができ、板状成形体の製造時間を短縮させることができる。しかも、請求項1の発明では、過熱水蒸気を用いたことにより、アミン触媒を基材に含浸させなくてもイソシアネートを短時間で硬化させることができるようになり、アミン触媒を不要にできることによる製造コストの低減及び製造環境の改善を実現することができる。

【0010】

請求項2の発明によれば、不織布に含有されている発泡剤が過熱水蒸気による過熱で発泡して不織布が膨張するため、製造された板状成形体は、体積の割りに軽いものとなり、軽量化を実現することができる。

【0011】

請求項3の発明によれば、不織布の片面に積層されているプラスチックフィルムにより板状成形体の剛性を高めることができ、自動車の成形天井やドアトリム等の内装部材に一層好適な板状成形体を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態におけるイソシアネートエマルジョン含浸時を示す図である。

【図2】同実施形態において基材を金型の型面で挟む際を示す図である。

【図3】同実施形態において型面間の基材に過熱水蒸気を吹き付ける際を示す図である。

【図4】同実施形態において型面間の不織布が膨張した状態を示す図である。

【図5】同実施形態において板状成形体の脱型時を示す図である。

【図6】他の実施形態におけるイソシアネートエマルジョン含浸時を示す図である。

【図7】同実施形態において基材を金型の型面で挟む際を示す図である。

【図8】同実施形態において型面間の基材に過熱水蒸気を吹き付ける際を示す図である。

【図9】同実施形態において型面間の不織布が膨張した状態を示す図である。

【図10】同実施形態において板状成形体の脱型時を示す図である。

【発明を実施するための形態】

【0013】

以下、本発明における実施形態について、図面を用いて説明する。本発明の板状成形体の製造方法は、イソシアネートエマルジョン含浸工程、型面間への配置工程、過熱水蒸気の吹き付け工程、脱型工程からなる。本発明で製造する板状成形体は、自動車の成形天井やドアトリム等の自動車内装部材として好適なものである。

【0014】

イソシアネート含浸工程では、図1に示すように、基材10にイソシアネートエマルジョン21を含浸させる。前記基材10は不織布11からなる。不織布11は、無機繊維、有機繊維、あるいはそれらの混合繊維からなる。無機繊維としては、ガラス繊維、炭素繊維等を挙げることができ、また有機繊維としては、ポリエステル繊維、ポリアミド繊維、プリプロピレン繊維等を挙げることができる。また、無機繊維は、アクリル樹脂や酢酸ビニル樹脂、不飽和ポリエステル等の熱可塑性樹脂で表面処理を施したものでもよい。

【0015】

前記不織布11には、発泡剤を含有させてもよい。発泡剤を不織布に含有させることにより、過熱水蒸気の吹き付け工程で発泡剤を発泡させ、不織布11を膨張させることができるため、体積の割りに軽量な板状成形体を得ることができる。発泡剤としては、加熱膨張性粒子等を用いることができる。不織布11における発泡剤の含有量は、不織布100重量部中に5〜40重量部の含有量が好ましい。発泡剤の含有量が前記の範囲よりも少ない場合、発泡程度が少なくなって軽量効果が小さくなる。一方、発泡剤の含有量が前記の範囲よりも多い場合、発泡程度が大きくなりすぎて、得られる板状成形体の強度(剛性)が不足するようになる。

【0016】

前記不織布11の厚みは、目的とする板状成形体の用途等に応じて設定されるが、通常3〜10mm程度とされる。また、前記不織布11の目付量は、目的とする板状成形体の用途等に応じて設定されるが、例として100〜1000g/m2を挙げる。なお、前記不織布11は、湿式、乾式、直接式の何れ方式で製造されたものであってもよい。

【0017】

イソシアネートエマルジョンは、水分散型のものが扱いやすく好ましい。イソシアネートエマルジョンは、イソシアネート単独よりも粘度が低くなって前記不織布11に含浸し易い。イソシアネートとしては、メチレンジフェニルジイソシアネート(MDI)、トリレンジイソシアネート(TDI)、ヘキサメチレンジイソシアネート(HDI)等を用いることができる。また、イソシアネートエマルジョンの生成例として、イソシアネートにポリエチレングリコール等のアルキレングリコールを少量反応させてイソシアネート末端プレポリマーを生成し、このイソシアネート末端プレポリマーを所定量含有するイソシアネートに水を添加することによりイソシアネートエマルジョンを生成する方法を示す。

【0018】

不織布11に対するイソシアネートエマルジョンの含浸方法は、図示のようなスプレーやロールコータ(図示せず)を用いる公知の含浸方法により行う。イソシアネートエマルジョンの含浸量は、不織布11の材質や目付量等によって最適量が異なるが、例として100〜2500g/m2を挙げる。また、イソシアネートエマルジョンを不織布に含浸させた後、加熱することなく乾燥させるのが、より好ましい。この非加熱の乾燥を行うことによって、イソシアネートの反応を生じることなくイソシアネートエマルジョンを乾燥させることができ、その後の過熱水蒸気の吹き付け工程において、イソシアネートの反応硬化を効率よく行うことができるようになる。

【0019】

型面間への配置工程では、図2及び図3に示すようにイソシアネートエマルジョン含浸後の基材10を、金型31の型面33、38間に配置する。型面33、38間への基材10の配置時、少なくとも一方の型面38で基材10を押圧し、前記型面38に沿うように基材10を変形させ、型面33、38で挟む。

【0020】

前記金型31は、受け型32と押し型37とよりなる。前記受け型32の型面33と押し型37の型面38は、製造する板状成形体の表面形状と対応する凹凸形状を有する。また、前記金型31は、型外の過熱水蒸気供給装置(図示せず)から供給される過熱水蒸気を型面33、38間へ供給可能に構成されている。図示の例では、前記受け型32は、内部に過熱水蒸気通路34を有すると共に、側部に前記過熱水蒸気通路34と外部とを通じる過熱水蒸気導入口35を有し、さらに前記型面33に前記過熱水蒸気通路34と通じる過熱水蒸気吹き出し孔36を有する。前記過熱水蒸気導入口35は公知の過熱水蒸気供給装置(図示せず)と配管Pで接続される。一方、前記押し型37は、前記型面38に過熱水蒸気排出孔40が形成され、押し型37内には、前記過熱水蒸気排出孔40と通じる過熱水蒸気排出通路41が形成されている。前記押し型37の過熱水蒸気排出通路41は、外部の配管P1によって前記過熱水蒸気供給装置(図示せず)と接続され、前記型面33、38間から押し型37の過熱水蒸排出通路41に排出された過熱水蒸気が配管P1を通って過熱水蒸気供給装置に至るように構成されている。

【0021】

また、図示の金型31は、前記受け型32の型面33の周縁にスペーサ43が配置され、前記受け型32と押し型37を合わせた(閉じた)際に、前記スペーサ43が受け型32の型面33の縁と押し型37の型面38の縁との間に介在し、前記型面33,38間の少なくとも一部の間隔が前記基材10の厚みより大となるように構成されている。これにより、前記不織布11が前記発泡剤によって膨張する際、前記不織布11の少なくとも一部が前記型面33、38間で膨張可能になっている。なお、前記不織布11に発泡剤を含まず、前記不織布11が後述の過熱水蒸気の吹き付け工程で膨張しない場合、前記スペーサ43を無くすこともできる。

【0022】

過熱水蒸気の吹き付け工程では、図3に示すように、過熱水蒸気45を前記型面33,38間の基材10に吹き付ける。その際、前記不織布11に発泡剤が含まれている場合、発泡剤が過熱水蒸気45による加熱で発泡し、図4に示すように前記不織布11が膨張して型面33、38に圧着し、前記基材10が型面形状に賦形される。それと共に、前記不織布11に含浸しているイソシアネートエマルジョンのイソシアネートが、前記過熱水蒸気45による加熱で反応硬化し、前記型面形状に賦形されている基材10の形状を固定する。なお、前記受け型32から基材10に吹き付けられた過熱水蒸気45は、前記基材10内を通って押し型37の過熱水蒸気排出孔40から押し型37内の過熱水蒸気排出通路41に排出される。なお、前記過熱水蒸気45の温度は、120〜300℃が好ましい。前記温度範囲よりも過熱水蒸気の温度が低い場合、イソシアネートの硬化時間が長くなって板状成形体の製造効率向上効果が少なくなり、一方、前記温度範囲よりも高い場合には、過熱水蒸気の温度が高すぎて扱い難く、作業性に劣るようになる。また、前記金型31は、金型内に導入した過熱水蒸気が急冷されて基材10に吹き付けられる前に水分を含む水蒸気となるのを防ぐため、加熱しておくのが好ましい。その場合、前記金型31の加熱温度は80〜130℃が好ましい。なお、金型31の加熱は、金型31内に設けたヒータ等の加熱手段や外部に配置した加熱装置によって行われる。

【0023】

脱型工程では、前記金型31内への過熱水蒸気の導入を停止した後、図5に示すように、前記金型31を開放して、前記型面形状に形状固定された基材からなる板状成形体50を金型31から取り出す。

【0024】

前記基材は、図6に示す基材10Aのように、不織布11Aの片面に予めプラスチックフィルム12Aが積層一体化された積層タイプのものでも良い。前記プラスチックフィルム12Aとしては、過熱水蒸気吹き付け工程で溶融しないものであれば、特に限定されない。例えば、過熱水蒸気の温度が120〜300℃の場合、プラスチックフィルム12Aとして、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリプロピレン(PP)、ナイロン、ポリエチレン(PE)等を挙げることができる。また、前記プラスチックフィルム12Aの厚みは20〜80μmが、板状成形体製造時の賦形性及び板状成形体の剛性向上の点から好ましい。前記不織布11Aとプラスチックフィルム12Aの一体化は、接着剤あるいは溶着等によって行われる。

【0025】

前記積層タイプの基材10Aを用いて板成形体を製造する方法は、プラスチックフィルムを積層していない前記基材10を用いる場合と同様に、イソシアネートエマルジョン含浸工程、型面間への配置工程、過熱水蒸気の吹き付け工程、脱型工程とからなり、前記と殆ど同様の内容であるため、以下に簡略に説明する。

【0026】

イソシアネートエマルジョン含浸工程では、図6に示すように、前記積層タイプの基材10Aにおいて、プラスチックフィルム12Aが積層されていない不織布11Aに前記イソシアネートエマルジョン21Aを含浸させる。イソシアネートエマルジョン21Aの内容、含浸方法、その他の条件等は前記と同様である。

【0027】

型面間への配置工程では、図7に示すように、イソシアネートエマルジョン含浸後の積層タイプの基材10Aを、前記プラスチックフィルム12Aが積層されていない側が、金型31Aにおける過熱水蒸気吹き出し側の型面33Aを向くように配置する。その際、少なくとも一方の型面、図示の例では押し型37Aの型面38Aで基材10Aを押圧し、型面38Aに沿うように変形させ、型面33A,38Aで挟む。符号32Aは受け型、34Aは過熱水蒸気通路、35Aは過熱水蒸気導入口、36Aは過熱水蒸気吹き出し孔、43Aはスペーサである。なお、前記金型31Aにおいては、前記積層タイプの基材10Aに吹き付けられた過熱水蒸気は、前記プラスチックフィルム12Aによって押し型37A側への排出が阻止されるが、受け型32Aと押し型37Aとの間を通って金型32Aの側面から金型外へ排出可能である。また、前記スペーサ43Aは、前記受け型32Aと押し型37A間に部分的に設けたり、全周に設ける場合には多孔質のセラミック等からなる通気性を有する材質で構成したりして、受け型32Aと押し型37A間から過熱水蒸気が型外へ排出可能にするのが好ましい。また、前記プラスチックフィルム12Aには、過熱水蒸気を透過させるための小孔をその一部または全面に設けておいてもよい。さらに、前記押し型37Aに代えて図1に示した前記押し型37を用い、型面間に供給された過熱水蒸気を過熱水蒸気供給装置へ戻すように構成してもよい。

【0028】

過熱水蒸気吹き付け工程では、図8に示すように、過熱水蒸気45Aを前記押し型37Aの型面38Aから吹き出し、前記積層タイプの基材10Aにおけるプラスチックフィルム12Aが積層されていない不織布11A側に吹き付ける。この過熱水蒸気45Aの吹き付けによって、前記発泡剤が不織布に含有されている場合には発泡剤が発泡し、図9に示すように不織布11Aが膨張して前記基材10Aが型面33A、38Aに密着する。そして、前記不織布11Aに含浸しているイソシアネートエマルジョンのイソシアネートが過熱水蒸気の熱で反応硬化し、前記基材10Aを型面形状に形状固定する。

【0029】

脱型工程では、前記金型31A内への過熱水蒸気の導入を停止した後、図10に示すように前記金型31Aを開放し、前記型面形状に固定された基材からなる板状成形体50Aを金型31Aから取り出す。

【0030】

なお、前記不織布に発泡剤を含有しない場合、前記型面間への基材の配置工程において、前記基材と型面間に殆ど隙間が存在しないように基材が金型の型面で押圧(プレス)される。

また、前記の例では発泡剤を不織布に含有させて、過熱水蒸気の吹き付け工程で発泡させているが、不織布に含有させた発泡剤を予め発泡させて膨張した不織布を用いて、イソシアネートエマルジョンの含浸工程以降を行なうようにしてもよい。

【実施例】

【0031】

以下の金型、基材及びイソシアネートエマルジョン等を用いて、前記イソシアネートエマルジョン含浸工程、型面配置工程、過熱水蒸気吹き付け工程、脱型工程を行い、実施例の板状成形体を製造した。金型は、成形部の型面寸法が500×500mm、型面間距離(板状成形体の厚み寸法に相当)が5mmのものを用い、型温は加熱水蒸気により120℃に加熱される。また、基材の不織布は、実施例1及び2についてはガラス繊維60重量部、PP(ポリプロピレン)繊維20重量部、発泡剤20重量部からなる不織布(厚み1.4mm、目付量100g/m2)を200×200mmの寸法として用い、また実施例3及び4は、ガラス繊維80重量部、PP繊維20重量部からなる不織布(厚み1.1mm、目付量100g/m2)を200×200mmの寸法にして用いた。さらに、実施例2及び4については、不織布の片面にプラスチックフィルム(材質:PET樹脂、厚み50μm)を押圧(プレス)で積層一体化した。イソシアネートエマルジョンは、MDIの水性エマルジョン(品名:ウッディキュア300、日本ポリウレタン製)を用いた。表1に用いた基材や製造条件等をまとめて示す。なお、表1におけるトータル目付量は、成形品重量目付(g/m2)のことである。また、過熱水蒸気の温度は230℃、実施例の押圧時間(過熱水蒸気の吹き付けによる加熱開始から脱型までの時間)は30秒である。

【0032】

【表1】

【0033】

比較のため、比較例1〜5の板状成形体を製造した。比較例1は、実施例1における不織布にアミン触媒(トリエチレンジアミン(TEDA)のジプロピレングリコールの溶液)を含有させ、かつ過熱水蒸気を用いることなく、単に金型による120秒間の熱プレスのみで板状成形体を製造した。比較例2は、実施例1における不織布に前記アミン触媒を含有させ、過熱水蒸気に代えて水蒸気(100℃)を300秒間不織布に吹き付けて板状成形体を製造した。比較例3は、比較例2においてアミン触媒を用いることなく、水蒸気(100℃)を600秒間不織布に吹き付けて板状成形体を製造した。比較例4は、実施例2における不織布に前記アミン触媒を含有させ、過熱水蒸気に代えて水蒸気(100℃)を300秒間不織布に吹き付けて板状成形体を製造した。比較例5はイソシアネートエマルジョンと水蒸気や加熱水蒸気を用いず、ガラス繊維、PP繊維、発泡剤のみで熱プレス成形したものである。

【0034】

製造した実施例及び比較例に対して成形品重量目付(g/m2)と、3点曲げ剛性(N)を測定した。3点曲げ剛性は、JISK7171に従って測定した。測定結果を表1の下部に示す。なお、表1の最下欄に示す判定は、押圧時間(製造時間)、軽量性、剛性において、何れも良好な場合を○、何れか一つでも不良がある場合を×とした。

【0035】

測定結果において、実施例1〜4は判定が○であった。具体的に説明すると、実施例1〜4は、押圧時間(過熱水蒸気の吹き付けによる加熱開始から脱型までの時間)が30秒であって製造時間が短く、しかも充分に不織布(イソシアネート)が硬化していた。さらに、発泡剤を含む実施例1及び2は、成形品重量目付が550g/m2と580g/m2であって軽量で剛性の高いものであった。また、発泡剤を含まない実施例3及び4も、成形品重量目付が550g/m2と580g/m2で、充分に軽量なものであった。さらに、実施例1〜4は、3点曲げ剛性が10N以上と高い剛性を示し、軽量性及び剛性の両方を満たしていた。特に、プラスチックフィルムが積層一体化されている実施例2と4については、3点曲げ剛性がより高い値を示しており、剛性がさらに高いものであった。

【0036】

一方、比較例1〜5は、何れも判定が×であった。具体的に説明すると、熱プレスによりイソシアネートを硬化させた比較例1は、押圧時間が実施例よりも長い120秒であったにもかかわらず、3点曲げ剛性が低かった。また、水蒸気を用いてイソシアネートを硬化させた比較例2は、押圧時間が実施例よりも長い300秒であったにもかかわらず、3点曲げ剛性が低かった。また、アミン触媒を含まず、水蒸気を用いてイソシアネートを硬化させた比較例3は、押圧時間が実施例よりも長い600秒であったにもかかわらず、不織布(イソシアネート)が完全に硬化してなく、3点曲げ剛性を測定することができなかった。また、プラスチックフィルムを積層一体化し、水蒸気を用いてイソシアネートを硬化させた比較例4は、プラスチックフィルムの存在によって、他の比較例よりも3点曲げ剛性が高い値を示したが、それでも実施例よりも剛性が低く、しかも押圧時間(成形時間)が長いものであった。イソシアネートエマルジョンと水蒸気や加熱水蒸気を用いず、ガラス繊維、PP繊維、発泡剤のみで熱プレス成形した比較例5は、実用強度として必要な3点曲げ剛性17Nを得るために成形品重量目付を1000g/m2必要とし、非常に重いものとなった。

【0037】

このように、本発明の製造方法によれば、アミン触媒を基材に含浸させなくてもイソシアネートを短時間で硬化させることができ、アミン触媒を不要にできることによる製造コストの低減及び製造環境の改善を実現することができる。さらに、不織布に発泡剤を含有させることにより、板状成形体を軽量性の高いものとすることができる。なお、発泡剤を含有させて発泡剤の発泡により予め膨張させた不織布を用いても、軽量性の高い板状成形体を製造することができる。また、不織布の片面に予めプラスチックフィルムを積層一体化しておくことにより、板状成形体の剛性をより高めることができ、自動車の成形天井やドアトリム等の内装部材に一層好適な板状成形体を得ることができる。

【符号の説明】

【0038】

10,10A 基材

11,11A 不織布

21,21A イソシアネートエマルジョン

31,31A 金型

45,45A 加熱水蒸気

50,50A 板状成形体

【特許請求の範囲】

【請求項1】

不織布からなる基材にイソシアネートエマルジョンを含浸させ、

前記イソシアネートエマルジョン含浸後の基材を金型で挟むと共に前記基材に過熱水蒸気を吹き付けて前記イソシアネートを硬化させ、前記基材を金型の型面形状に賦形することを特徴とする板状成形体の製造方法。

【請求項2】

前記不織布に発泡剤を含有し、前記基材に吹き付けた過熱水蒸気により前記発泡剤を発泡させ、前記不織布を膨張させることを特徴とする請求項1に記載の板状成形体の製造方法。

【請求項3】

前記不織布の片面に予めプラスチックフィルムを積層一体化しておくことを特徴とする請求項1または2に記載の板状成形体の製造方法。

【請求項1】

不織布からなる基材にイソシアネートエマルジョンを含浸させ、

前記イソシアネートエマルジョン含浸後の基材を金型で挟むと共に前記基材に過熱水蒸気を吹き付けて前記イソシアネートを硬化させ、前記基材を金型の型面形状に賦形することを特徴とする板状成形体の製造方法。

【請求項2】

前記不織布に発泡剤を含有し、前記基材に吹き付けた過熱水蒸気により前記発泡剤を発泡させ、前記不織布を膨張させることを特徴とする請求項1に記載の板状成形体の製造方法。

【請求項3】

前記不織布の片面に予めプラスチックフィルムを積層一体化しておくことを特徴とする請求項1または2に記載の板状成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−51104(P2011−51104A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−199352(P2009−199352)

【出願日】平成21年8月31日(2009.8.31)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年8月31日(2009.8.31)

【出願人】(000119232)株式会社イノアックコーポレーション (1,145)

【Fターム(参考)】

[ Back to top ]