板状物の補強方法および板状物の補強構造

【課題】両面粘着テープを介して補強部材を板状物である建築用パネルなどの板状物に貼付けて裏打ち補強する板状物の補強方法および補強構造を提供する。

【解決手段】テープ長手方向に沿って矩形状の貫通孔7が規則正しく形成された両面粘着テープ2の表面に貼付けられたセパレータ上から貼付けローラを押圧して転動させながら、この両面粘着テープ2を建築用パネル1に貼付ける。その後、セパレータを剥離し、両面粘着テープ2と平行に対向させた姿勢を維持させながら補強部材3を両面粘着テープ2の粘着剤層6に押圧して貼付ける。

【解決手段】テープ長手方向に沿って矩形状の貫通孔7が規則正しく形成された両面粘着テープ2の表面に貼付けられたセパレータ上から貼付けローラを押圧して転動させながら、この両面粘着テープ2を建築用パネル1に貼付ける。その後、セパレータを剥離し、両面粘着テープ2と平行に対向させた姿勢を維持させながら補強部材3を両面粘着テープ2の粘着剤層6に押圧して貼付ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築用パネル、自動車のドアやボンネットなどを含むパネルなどの板状物を補強する板状物の補強方法および板状物の補強構造に関する。

【背景技術】

【0002】

建築用パネルなどは、大型化および軽量化が図られている。つまり、軽量化のために厚みを薄くする傾向にある。

【0003】

しかしながら、建築用パネルなどの板状物の大型化に伴う軽量かつ薄型化の対策により、板状物の剛性が低下する。この剛性の低下を補うために、接着剤または両面粘着テープを介して板状物に金属性の補強部材を貼付けて裏打ち補強を行っている(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−285993号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の補強方法では、次のような問題がある。

【0006】

すなわち、接着剤を用いた場合、補強部材への塗布むらによる接着強度の低下を招く。また、接着剤の塗布量が多すぎると貼合わせ面からはみ出して板状物や周辺部材を汚染したり、乾燥処理の時間が長くなったりするといった問題がある。

【0007】

両面粘着テープを利用した場合、接着剤で発生する問題を解消するのに有効であるが、次のような問題ある。

【0008】

すなわち、粘着テープの粘着剤層と被着体との間に気泡が巻き込まれ、密着度が低下する。したがって、固着強度の低下により、外力が加わったときに板状物がねじれたり、破損したりするといった問題が発生している。

【0009】

本発明はこのような事情に鑑みてなされたものであって、両面粘着テープを介して補強部材を板状物に精度よく密着させることのできる板状物の補強方法および板状物の補強構造を提供することを主たる目的とする。

【課題を解決するための手段】

【0010】

そこで、上記問題を解決するために、本願発明者たちは、両面粘着テープを利用して板状物と補強部材との貼合わせ実験を繰り返して鋭意検討した結果、以下の知見を得ることができた。

【0011】

一般に、粘着テープを被着体に貼付ける場合、粘着剤層と被着体との界面に気泡の巻き込みを回避するために、被着体の一端から他端にかけてローラを粘着テープ上で押圧して転動させながら気泡を排除して貼付けている。

【0012】

例えば、建築用パネルと補強部材の両被着体に両面粘着テープを貼り付ける場合、建築用パネルまたは補強部材のいずれかに対しては上記方法により両面粘着テープの一方の粘着剤層を貼付けることができる。

【0013】

しかしながら、他方の粘着剤層を被着体に貼付ける場合、両面粘着テープの貼付け済みの被着体、あるいは、両面粘着テープが貼合つけられる側の被着体のいずれかを反らせながら一端から他端に向けて貼付けてゆかなければ気泡の巻き込みを解消できない。

【0014】

この方法の場合、両面粘着テープに後付けされる被着体が補強部材であれば、この補強部材は剛性を有するので反らすことができないといった問題があった。逆に、両面粘着テープに後付けされる被着体が建築用パネルであれば、反りにより破損またはクラックを発生させるといった問題が生じた。

【0015】

そこで、後付けする被着体を反らすことなく両面粘着テープ側に貼付ける場合であっても、被着体同士の接着面内における被着体と両面粘着テープとの単位面基当たりの接触面を小さく分割することにより、気泡を接着界面から外れた領域に満遍なく排出させることが可能であることが分かった。

【0016】

この発明は、このような目的を達成するために、次のような構成をとる。

すなわち、第1の発明は、リブを有する補強部材により板状物を裏打ち補強する板状物の補強方法であって、

所定間隔をおいて貫通孔の形成された両面粘着テープを前記板状物または補強部材のいずれか一方の被着体に貼付けた後に他方の被着体と貼合わせる

ことを特徴とする。

【0017】

(作用・効果) この方法によれば、貫通孔の形成された両面粘着テープが、先ず板状物または補強部材のいずれか一方の被着体に貼り付けられた後に、この両面粘着テープの反対側の粘着剤層に他方の被着体が貼付けられる。ここで、先行して両面粘着テープが貼付けられる被着体は、両面粘着テープを被着体の一端から他端に向けてローラなどを押圧して転動させながら貼付けることができるので、被着体と粘着剤層の界面に巻き込まれがちな気泡が貼付け方向に排除されてゆく。

【0018】

両面粘着テープの貼付けられた被着体を他方の被着体に貼合わせる場合、いずれの被着体も剛性を有するので反らしながら貼付けることができない。したがって、後付けの被着体の貼合せ面を両面粘着テープに平行した状態で押圧しながら貼付けられることになる。このとき、両面粘着テープに形成された貫通孔により後付けの被着体と両面粘着テープとの単位面積当たりの接触面積が貫通孔のない両面粘着テープに比べて小さい。つまり、この界面に巻き込まれた気泡を被着体の押圧により界面外に排出される移動距離が短くなっているので、気泡は貫通孔を含む両面粘着テープの外側に直ちに排出される。

【0019】

したがって、板状物と両面粘着テープおよび補強部材と両面粘着テープのいずれの接着界面においても気泡の巻き込みが抑えられ、両被着体の固着強度の向上を図ることができる。

【0020】

なお、この方法において、面粘着テープは、貫通孔がテープ長手方向に所定間隔をおいて連続的に形成されていてもよいし(請求項2)、テープ長手方向に沿ったスリット状の貫通孔が形成されていてもよい(請求項3)。

【0021】

この方法によれば、上記第1の発明を好適に実施することができる。

【0022】

第4の発明は、リブを有する補強部材により板状物を裏打ち補強する板状物の補強方法であって、

複数本のリブが隣接し、かつ、リブ同士の間のテープ貼付け面に貫通孔の形成された前記補強部材または板状物のいずれか一方の被着体に前記両面粘着テープを貼付けた後に他方の被着体に貼合わせる

ことを特徴とする。

【0023】

(作用・効果) この方法によれば、両面粘着テープが、先ず、板状物または貫通孔の形成された補強部材のいずれか一方の被着体に貼付けられた後に、この両面粘着テープの反対側の粘着剤層に他方の被着体が貼付けられる。ここで先行して両面粘着テープを貼付けられる被着体は、両面粘着テープを被着体の一端から他端に向けてローラなどを押圧して転動させながら貼付けることができるので、被着体と粘着剤層の界面に巻き込まれがちな気泡が貼付け方向に排除されてゆく。

【0024】

このローラによる両面粘着テープの貼付けを板状物に先に行う方が好ましい。つまり、上記ローラにより、板状物と粘着剤層との接着界面への気泡の巻き込みを抑える効果に加え、次の効果も得られる。つまり、補強部材は、貫通孔が形成されているので、両面粘着テープとの単位面積当たりの接触面積が貫通孔のない補強部材に比べて小さい。つまり、この界面に巻き込まれた気泡を補強部材の押圧により界面外に排出される移動距離が短くなっているので、気泡は貫通孔を含む両面粘着テープの外側に直ちに排出される。

【0025】

したがって、板状物と両面粘着テープおよび補強部材と両面粘着テープのいずれの接着界面においても気泡の巻き込みが抑えられ、両被着体の固着強度の向上を図ることができる。なお、貫通孔の形成された補強部材に先に両面粘着テープを貼付けた後に、補強部材を板状物に貼付けてもよい。

【0026】

なお、この方法において、補強部材は、貫通孔が補強部材の長手方向に所定間隔をおいて連続的に形成されていてもよいし(請求項5)、補強部材の長手方向に沿ったスリット状の貫通孔が形成されていてもよい(請求項6)。

【0027】

第7の発明は、リブを有する補強部材により板状物を裏打ち補強した板状物の補強構造であって、

貫通孔の形成された両面粘着テープを介して前記板状部材と補強部材を貼合わせて構成したことを特徴とする。

【0028】

なお、面粘着テープは、貫通孔がテープ長手方向に所定間隔をおいて連続的に形成されていてもよいし(請求項8)、テープ長手方向に沿ったスリット状の貫通孔が形成されていてもよい(請求項9)。

【0029】

これらの構成によれば、上記第1の発明方法を好適に実現することができる。

【0030】

第10の発明は、リブを有する補強部材により板状物を裏打ち補強した板状物の補強構造であって、

前記補強部材は、複数本のリブが隣接し、かつ、リブ同士の間のテープ貼付け面に貫通孔が形成されており、当該補強部材と前記板状物を両面粘着テープで貼合わせて構成した

ことを特徴とする。

【0031】

なお、補強部材は、貫通孔が当該補強部材の長手方向に所定間隔をおいて連続的に形成されていてもよいし(請求項11)、当該補強部材の長手方向に沿ったスリット状の貫通孔が形成されていてもよい(請求項12)。

【0032】

これらの構成によれば、上記第4の発明方法を好適に実現することができる。

【発明の効果】

【0033】

本発明の板状物の補強方法および板状物の補強構造によれば、両面粘着テープと被着体の接着界面への気泡の巻き込みを抑えられる。したがって、両面粘着テープを介して板状物を補強部材で裏打ち補強した場合、両被着体の固着強度の向上を図ることができる。

【図面の簡単な説明】

【0034】

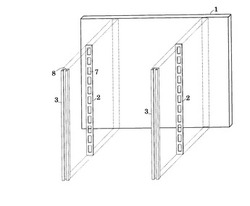

【図1】実施例1の建築用パネルの補強構造を示す分解斜視図である。

【図2】実施例1の建築用パネルの補強構造を示すの部分縦断面図である。

【図3】実施例1の両面粘着テープの構成を示す斜視図である。

【図4】実施例1の建築用パネルの補強方法を示す説明図である。

【図5】実施例1の建築用パネルの補強方法を示す説明図である。

【図6】実施例1の建築用パネルの補強方法を示す説明図である。

【図7】実施例1の建築用パネルの補強方法を示す説明図である。

【図8】実施例2の建築用パネルの補強構造を示す斜視図である。

【図9】実施例2の建築用パネルの補強構造を示す断面図である。

【図10】変形例の補強構造を示す分解斜視図である。

【図11】変形例の補強構造を示す斜視図である。

【図12】変形例の補強構造を示す斜視図である。

【図13】変形例の補強構造を示す分解斜視図である。

【図14】変形例の補強構造を示す斜視図である。

【図15】変形例の補強構造を示す部分縦断面図である。

【発明を実施するための形態】

【0035】

以下、図面を参照して本発明の一実施例を説明する。

【0036】

この実施例では、板状物として建築用パネルを補強部材で補強する方法およびその構造について説明する。ただし、この方法および構造は、この実施形態に限定されるものではない。例えば、建築用パネル以外に、自動車のドアやボンネット、太陽電池パネルなどの軽薄化が要求される板状部材にも適用することができる。

【0037】

[実施例1]

【0038】

図1は、建築用パネルを補強部材で裏打ち補強した構造を示す裏面側の斜視図である。

【0039】

この補強構造は、図1に示すように、建築用パネル1の裏面側に両面粘着テープ2を介してい補強部材3が貼付け固定されている。

【0040】

建築用パネル1としては、例えば、セラミックボードや多孔質のボードなど軽量化かつ大型化さらたものが挙げられる。

【0041】

両面粘着テープ2は、図2および図3に示すように、基材4の両面に粘着剤層5、6が形成されており、粘着剤層6の表面にセパレータSが貼り付けられている。また、この両面粘着テープ2の長手方向に所定間隔をおいて矩形状の貫通孔7が形成されている。

【0042】

上記粘着剤層5,6を構成する粘着剤(感圧性接着剤)としては、特に限定されず公知の粘着剤を用いることが可能であり、例えば、アクリル系粘着剤、ゴム系粘着剤、ビニルアルキルエーテル系粘着剤、シリコーン系粘着剤、ポリエステル系粘着剤、ポリアミド系粘着剤、ウレタン系粘着剤、フッ素系粘着剤、エポキシ系粘着剤などが挙げられる。上記の中でも、強接着性の観点から、アクリル系粘着剤及び/又はゴム系粘着剤が好ましく、より好ましくはアクリル系粘着剤である。

【0043】

上記ゴム系粘着剤としては、天然ゴム、スチレン−イソプレン−スチレンブロック共重合体(SISブロック共重合体)、スチレン−ブタジエン−スチレンブロック共重合体(SBSブロック共重合体)、スチレン−エチレン・ブチレン−スチレンブロック共重合体(SEBSブロック共重合体)、スチレン−ブタジエンゴム、ポリブタジエン、ポリイソプレン、ポリイソブチレン、ブチルゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリル−ブタジエンゴム、エチレン−プロピレンターポリマー等のゴム成分をベースポリマーとするゴム系粘着剤などが挙げられる。

【0044】

上記アクリル系粘着剤としては、アクリル系ポリマー[特に(メタ)アクリル酸エステルを単量体成分とするアクリル系ポリマー]をベースポリマー(主成分)として含有する粘着剤が挙げられる。該アクリル系ポリマーを構成する主たる単量体成分としては、(メタ)アクリル酸アルキルエステル(直鎖又は分岐鎖状のアルキル基を有する(メタ)アクリル酸アルキルエステル)を好適に用いることができる。上記(メタ)アクリル酸アルキルエステルとしては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸s−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸イソペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸イソノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸イソデシル、(メタ)アクリル酸ウンデシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ペンタデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸ヘプタデシル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸ノナデシル、(メタ)アクリル酸エイコシルなどの(メタ)アクリル酸C1-20アルキルエステルが挙げられる。中でも好ましくは(メタ)アクリル酸C2-14アルキルエステルであり、さらに好ましくは(メタ)アクリル酸C2-10アルキルエステルである。なお、上記「(メタ)アクリル酸エステル」とは、「アクリル酸エステル」及び/又は「メタクリル酸エステル」を表し、他も同様である。

【0045】

また、上記の(メタ)アクリル酸アルキルエステル以外の(メタ)アクリル酸エステルとしては、例えば、シクロペンチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート等の脂環式炭化水素基を有する(メタ)アクリル酸エステル、フェニル(メタ)アクリレート等の芳香族炭化水素基を有する(メタ)アクリル酸エステルなどが挙げられる。

【0046】

上記(メタ)アクリル酸エステルは単独で、又は2種以上組み合わせて使用することができる。なお、(メタ)アクリル酸エステルはアクリル系ポリマーの単量体主成分として用いられているので、(メタ)アクリル酸エステル[特に(メタ)アクリル酸アルキルエステル]の割合は、例えば、アクリル系ポリマーを調製するためのモノマー成分全量に対して60重量%以上が好ましく、より好ましくは80重量%以上である。

【0047】

上記アクリル系ポリマーでは、モノマー成分として、極性基含有単量体や多官能性単量体などの各種共重合性単量体が用いられてもよい。モノマー成分として共重合性単量体を用いることにより、例えば、被着体への接着力を向上させたり、粘着剤の凝集力を高めたりすることができる。共重合性単量体は単独で、又は2種以上組み合わせて使用することができる。

【0048】

前記極性基含有単量体としては、例えば、(メタ)アクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、イソクロトン酸などのカルボキシル基含有単量体又はその無水物(無水マレイン酸など);(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシブチル等の(メタ)アクリル酸ヒドロキシアルキルなどの水酸基含有単量体;アクリルアミド、メタアクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミドなどのアミド基含有単量体;(メタ)アクリル酸アミノエチル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸t−ブチルアミノエチルなどのアミノ基含有単量体;(メタ)アクリル酸グリシジル、(メタ)アクリル酸メチルグリシジルなどのグリシジル基含有単量体;アクリロニトリルやメタアクリロニトリルなどのシアノ基含有単量体;N−ビニル−2−ピロリドン、(メタ)アクリロイルモルホリンの他、N−ビニルピリジン、N−ビニルピペリドン、N−ビニルピリミジン、N−ビニルピペラジン、N−ビニルピロール、N−ビニルイミダゾール、N−ビニルオキサゾール等の複素環含有ビニル系単量体;(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸エトキシエチルなどの(メタ)アクリル酸アルコキシアルキル系モノマー;ビニルスルホン酸ナトリウムなどのスルホン酸基含有単量体;2−ヒドロキシエチルアクリロイルフォスフェートなどのリン酸基含有単量体;シクロヘキシルマレイミド、イソプロピルマレイミドなどのイミド基含有単量体;2−メタクリロイルオキシエチルイソシアネートなどのイソシアネート基含有単量体などが挙げられる。極性基含有単量体としてはアクリル酸等のカルボキシル基含有単量体又はその無水物が好適である。

【0049】

極性基含有単量体の使用量としては、アクリル系ポリマーを形成するためのモノマー成分全量に対して30重量%以下(例えば1〜30重量%)であり、好ましくは3〜20重量%である。極性基含有単量体の使用量が30重量%を超えると、例えば、アクリル系粘着剤の凝集力が高くなりすぎ、粘着剤層の粘着性が低下するおそれがある。また、極性基含有単量体の使用量が少なすぎると(例えば1重量%未満であると)、これらの単量体の共重合の効果が得られなくなる場合がある。

【0050】

前記多官能性単量体としては、例えば、ヘキサンジオールジ(メタ)アクリレート、ブタンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、アリル(メタ)アクリレート、ビニル(メタ)アクリレート、ジビニルベンゼン、エポキシアクリレート、ポリエステルアクリレート、ウレタンアクリレートなどが挙げられる。

【0051】

多官能性単量体の使用量としては、アクリル系ポリマーを形成するためのモノマー成分全量に対して2重量%以下(例えば、0.01〜2重量%)であり、好ましくは0.02〜1重量%である。多官能性単量体の使用量がアクリル系ポリマーを形成するためのモノマー成分全量に対して2重量%を超えると、例えば粘着剤の凝集力が高くなりすぎ、粘着性が低下するおそれがある。また、多官能性単量体の使用量が少なすぎると(例えば0.01重量%未満であると)、これらの単量体の共重合の効果が得られなくなる場合がある。

【0052】

また、極性基含有単量体や多官能性単量体以外の共重合性単量体としては、例えば、酢酸ビニル、プロピオン酸ビニルなどのビニルエステル類、スチレン、ビニルトルエンなどの芳香族ビニル化合物、エチレン、ブタジエン、イソプレン、イソブチレンなどのオレフィン又はジエン類;ビニルアルキルエーテルなどのビニルエーテル類;塩化ビニルなどが挙げられる。

【0053】

上記ベースポリマー(アクリル系粘着剤であればアクリル系ポリマー)の含有量は、特に限定されないが、粘着剤層の総重量に対して、80重量%以上が好ましく、より好ましくは85〜95重量%である。

【0054】

上記粘着剤には、必要に応じて、適宜な添加剤が含まれていてもよい。例えば、ベースポリマーの種類に応じて、架橋剤(例えば、ポリイソシアネート系架橋剤、シリコーン系架橋剤、エポキシ系架橋剤、アルキルエーテル化メラミン系架橋剤など)、粘着付与剤(例えば、ロジン誘導体樹脂、ポリテルペン樹脂、石油樹脂、油溶性フェノール樹脂などからなる常温で固体、半固体、あるいは液状のもの)、重合調整剤(ラウリルメルカプタンやチオグリコール酸など)、可塑剤、充填剤、老化防止剤(酸化防止剤、紫外線吸収剤、光安定剤など)、着色剤(顔料や染料など)などの適宜な添加剤を含んでもよい。また、粘着剤が後述の気泡及び/又は中空微小球状体を含有する粘着剤である場合には、添加剤としてフッ素系界面活性剤が含まれていることが好ましい。これらの添加剤の添加量は、特に限定されないが、例えば、ベースポリマーを形成するための全モノマー[例えば、アクリル系ポリマーを形成するための全モノマー成分]100重量部に対して50重量部以下が好ましく、より好ましくは10重量部以下である。

【0055】

上記粘着剤において、上記ベースポリマーとしてのアクリル系ポリマーの調製に際しては、熱重合開始剤や光重合開始剤(光開始剤)などの重合開始剤を用いた熱や活性エネルギー光線による硬化反応を利用することができる。中でも、重合の短時間化、気泡を含有させる場合の気泡安定性などの観点から、光重合開始剤を用いた活性エネルギー光線による硬化反応(光重合)を好ましく利用することができる。上記重合開始剤は、単独で又は2種以上組み合わせて使用することができる。

【0056】

上記熱重合開始剤としては、例えば、アゾ系重合開始剤[例えば、2,2´−アゾビスイソブチロニトリル、2,2´−アゾビス−2−メチルブチロニトリル、2,2´−アゾビス(2−メチルプロピオン酸)ジメチル、4,4´−アゾビス−4−シアノバレリアン酸、アゾビスイソバレロニトリル、2,2´−アゾビス(2−アミジノプロパン)ジヒドロクロライド、2,2´−アゾビス[2−(5−メチル−2−イミダゾリン−2−イル)プロパン]ジヒドロクロライド、2,2´−アゾビス(2−メチルプロピオンアミジン)二硫酸塩、2,2´−アゾビス(N,N´−ジメチレンイソブチルアミジン)ジヒドロクロライドなど]、過酸化物系重合開始剤(例えば、ジベンゾイルペルオキシド、tert−ブチルペルマレエートなど)、レドックス系重合開始剤などが挙げられる。熱重合開始剤の使用量としては、特に制限されず、従来、熱重合開始剤として利用可能な範囲であればよい。

【0057】

上記光重合開始剤としては、特に限定されず、例えば、ベンゾインエーテル系光重合開始剤、アセトフェノン系光重合開始剤、α−ケトール系光重合開始剤、芳香族スルホニルクロリド系光重合開始剤、光活性オキシム系光重合開始剤、ベンゾイン系光重合開始剤、ベンジル系光重合開始剤、ベンゾフェノン系光重合開始剤、ケタール系光重合開始剤、チオキサントン系光重合開始剤などを用いることができる。

【0058】

具体的には、ベンゾインエーテル系光重合開始剤としては、例えば、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインプロピルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、アニソールメチルエーテルなどが挙げられる。アセトフェノン系光重合開始剤としては、例えば、2,2−ジエトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、4−フェノキシジクロロアセトフェノン、4−(t−ブチル)ジクロロアセトフェノンなどが挙げられる。α−ケトール系光重合開始剤としては、例えば、2−メチル−2−ヒドロキシプロピオフェノン、1−[4−(2−ヒドロキシエチル)フェニル]−2−メチルプロパン−1−オンなどが挙げられる。芳香族スルホニルクロリド系光重合開始剤としては、例えば、2−ナフタレンスルホニルクロライドなどが挙げられる。光活性オキシム系光重合開始剤としては、例えば、1−フェニル−1,1−プロパンジオン−2−(o−エトキシカルボニル)−オキシムなどが挙げられる。

【0059】

また、ベンゾイン系光重合開始剤には、例えば、ベンゾインなどが含まれる。ベンジル系光重合開始剤には、例えば、ベンジルなどが含まれる。ベンゾフェノン系光重合開始剤は、例えば、ベンゾフェノン、ベンゾイル安息香酸、3、3′−ジメチル−4−メトキシベンゾフェノン、ポリビニルベンゾフェノン、α−ヒドロキシシクロヘキシルフェニルケトンなどが含まれる。ケタール系光重合開始剤には、例えば、ベンジルジメチルケタールなどが含まれる。チオキサントン系光重合開始剤には、例えば、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、2,4−ジメチルチオキサントン、イソプロピルチオキサントン、2,4−ジイソプロピルチオキサントン、ドデシルチオキサントンなどが含まれる。

【0060】

光重合開始剤の使用量としては、特に限定されないが、例えば、粘着剤中のベースポリマーを形成するための全モノマー成分[例えば、アクリル系ポリマーを形成するための全モノマー成分]100重量部に対して0.01〜5重量部(好ましくは0.05〜3重量部)の範囲から選択することができる。

【0061】

光重合開始剤の活性化に際しては、活性エネルギー光線を照射する。このような活性エネルギー光線としては、例えば、α線、β線、γ線、中性子線、電子線などの電離性放射線や、紫外線などが挙げられ、特に紫外線が好適である。また、活性エネルギー光線の照射エネルギーや、その照射時間などは特に限定されず、光重合開始剤を活性させて、モノマー成分の反応を生じさせることができればよい。

【0062】

本発明の粘着シートにおける粘着剤層は、気泡及び/又は中空微小球状体を含有する粘着剤より形成される粘着剤層であることが好ましい。気泡又は中空微小球状体の少なくとも一方を含有することにより、曲面や段差、凹凸面に対する追従性が向上し、接着性能が向上するため好ましい。なお、以下、気泡及び/又は中空微小球状体を含有する粘着剤(粘着剤層)を「気泡含有粘着剤(粘着剤層)」と総称する場合がある。

【0063】

上記気泡含有粘着剤層に混合可能な気泡量としては接着特性等を損なわない範囲で適宜選択できるが、気泡含有粘着剤層の全体積に対して通常5〜50体積%(好ましくは10〜40体積%、更に好ましくは12〜30体積%)である。気泡量が5体積%未満であると、応力緩和性が得られにくく、段差吸収性、接着性に劣る場合がある。また50体積%を超えると粘着剤層を貫通する気泡が形成し、接着性が劣ったり、気泡含有粘着剤層が柔らかくなりすぎる場合がある。

【0064】

気泡含有粘着剤層中に混合される気泡は、基本的には、独立気泡タイプの気泡であることが望ましいが、独立気泡タイプの気泡と連続気泡タイプの気泡とが混在していてもよい。

【0065】

また、このような気泡としては、通常、球状の形状を有しているが、いびつな形状の球状を有していてもよい。前記気泡において、その平均気泡径(直径)としては、特に限定されず、例えば、1〜1000μm(好ましくは10〜500μm、さらに好ましくは30〜300μm)の範囲から選択することができる。

【0066】

なお、気泡に含まれる気体成分(気泡を形成するガス成分;「気泡形成ガス」と称する場合がある)としては、特に限定されず、窒素、二酸化炭素、アルゴンなどの不活性ガスの他、空気などの各種気体成分を用いることができる。気泡形成ガスとしては、気泡形成ガスを混合した後に、重合反応等の反応を行う場合は、その反応を阻害しないものを用いることが重要である。気泡形成ガスとしては、反応を阻害しないことや、コスト的観点などから窒素が好適である。

【0067】

上記気泡含有粘着剤層の構成成分の一つとして中空微小球状体を用いることにより、例えば、段差吸収性やせん断接着力を高めることができ、また、加工性を向上させることができる。中空微小球状体は単独で、又は2種以上組み合わせて使用することができる。

【0068】

上記中空微小球状体としては、中空の無機系微小球状体であってもよく、中空の有機系微小球状体であってもよい。具体的には、中空微小球状体において中空の無機系微小球状体としては、例えば、中空ガラスバルーン等のガラス製の中空バルーン;中空アルミナバルーン等の金属化合物製の中空バルーン;中空セラミックバルーン等の磁器製中空バルーンなどが挙げられる。また、中空の有機系微小球状体としては、例えば中空アクリルバルーン、中空の塩化ビニリデンバルーン等の樹脂製の中空バルーンなどが挙げられる。

【0069】

中空微小球状体の粒径(平均粒子径)としては特に制限されないが、例えば1〜500μm(好ましくは5〜200μm、さらに好ましくは10〜100μm)の範囲から選択することができる。

【0070】

中空微小球状体の比重としては、特に限定されないが、例えば、0.1〜0.8g/cm3(好ましくは0.12〜0.5g/cm3)の範囲から選択することができる。中空微小球状体の比重が0.1g/cm3よりも小さいと、中空微小球状体を気泡含有粘着剤組成物中に配合して混合する際に、浮き上がりが大きくなり、均一に分散させること難しくなり、一方、0.8g/cm3よりも大きいと、高価になり、コストが高くなる。

【0071】

中空微小球状体の使用量としては、特に限定されず、例えば、気泡含有粘着剤層の全体積に対して5〜50容積%(体積%)、好ましくは10〜50容積%、さらに好ましくは15〜40容積%となるような範囲から選択することができる。中空微小球状体の使用量が5容積%未満となるような使用量であると中空微小球状体を添加した効果が小さくなる場合があり、一方、50容積%を超えるような使用量であると接着力が低下する場合がある。

【0072】

本発明で用いられる粘着剤層(気泡含有粘着剤層を含む)を形成するための粘着剤組成物は、上記粘着剤のベースポリマーを形成するモノマー成分(例えば、(メタ)アクリル酸エステルなど)、重合開始剤、各種添加剤等を公知の手法を用いて混合することにより調製することができる。また、粘度調整などの必要に応じて、モノマー成分を一部重合させてもよい。調製方法の具体例(光重合の場合)としては、例えば、下記の手順が挙げられる。(i)ベースポリマーを形成するためのモノマー成分(例えば、(メタ)アクリル酸エステルやその他の共重合性単量体)及び光重合開始剤を混合してモノマー混合物を調製し、(ii)該モノマー混合物に対して光重合(例えば、紫外線重合)を行って、一部のモノマー成分のみが重合した組成物(シロップ)を調製する。次いで、(iii)得られたシロップに、必要に応じて、中空微小球状体、フッ素系界面活性剤やその他の添加剤を配合する。さらに、粘着剤に気泡を含有させる場合には、(iv)(iii)で得られた配合物に、気泡を導入して混合させることにより、気泡含有粘着剤組成物を得ることができる。なお、気泡含有粘着剤組成物の調製方法はこれに限定されるものではなく、例えば、前記シロップの調製に際して、フッ素系界面活性剤や中空微小球状体を、モノマー混合中に予め配合するなどの調製方法でもよい。

【0073】

気泡を含有させる場合には、粘着剤層中に気泡を安定的に混合して存在させる観点から、例えば上記の調製方法のように、気泡は粘着剤組成物中に最後の成分として配合し混合させることが好ましい。また、気泡を安定して混合させる観点では、気泡を混合する前の配合物(例えば、上記(iii)で得られた配合物)の粘度を高くすることが好ましい。気泡を混合する前の配合物の粘度としては、特に限定されないが、例えば、5〜50Pa・s(BH粘度計、ローター:No.5ローター、回転数:10rpm、測定温度:30℃)が好ましく、より好ましくは10〜40Pa・sである。粘度が5Pa・s未満では、粘度が低すぎて混合した気泡がすぐに合一して系外に抜けてしまう場合があり、50Pa・sを超えると、粘度が高すぎて粘着剤層の塗工による形成が困難となる場合がある。なお、上記粘度は、例えば、アクリルゴム、増粘性添加剤などの各種ポリマー成分を配合する方法、ベースポリマーを形成するためのモノマー成分を一部重合させる方法などにより、調整することができる。

【0074】

気泡含有粘着剤組成物の調製方法において、気泡を混合する方法としては特に限定されず、公知の気泡混合方法を利用することができる。例えば、装置の例としては、中央部に貫通孔を有する円盤上に細かい歯が多数ついたステータと、上記歯のついているステータと対向しており円盤上にステータと同様に細かい歯がついているロータとを備えた装置などが挙げられる。この装置におけるステータ上の歯とロータ上の歯との間に気泡を混合させる配合物を導入し、ロータを高速回転させながら、貫通孔を通して気泡を形成させるためのガス成分(気泡形成ガス)を導入させることにより、気泡形成ガスが細かく分散され混合された気泡含有粘着剤組成物を得ることができる。

【0075】

なお、気泡の合一を抑制又は防止するためには、気泡の混合から、粘着剤層の形成までを一連の工程として連続的に行うことが好ましい。すなわち、前述のようにして気泡を混合させて、気泡含有粘着剤組成物を調製した後、続いて、該粘着剤組成物を用いて、気泡含有粘着剤層を形成することが好ましい。

【0076】

上記粘着剤層の厚みとしては、特に制限されず、例えば、50〜5000μmが好ましく、より好ましくは200〜2000μm、さらに好ましくは300〜1200μmである。厚みが50μmよりも小さいと、クッション性が低下して、段差に対する粘着シートの接着性が低下する場合があり、5000μmよりも大きいと、均一な厚みの粘着剤層又は粘着シートが得られにくくなる。なお、粘着剤層は、単層、複層のいずれの形態を有していてもよい。

【0077】

上記セパレータSとしては、慣用の剥離紙などを利用できる。例えば、剥離処理剤による剥離処理層をセパレータ基材の少なくとも一方の表面に有するものの他、フッ素系ポリマー(例えば、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニル、ポリフッ化ビニリデン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、クロロフルオロエチレン−フッ化ビニリデン共重合体等)からなる低接着性基材や、無極性ポリマー(例えば、ポリエチレン、ポリプロピレン等のオレフィン系樹脂など)からなる低接着性基材などを用いることができる。

【0078】

セパレータSとしては、例えば、セパレータ用基材の少なくとも一方の面に剥離処理層が形成されているセパレータを好適に用いることができる。このようなセパレータ用基材としては、ポリエステルフィルム(ポリエチレンテレフタレートフィルム等)、オレフィン系樹脂フィルム(ポリエチレンフィルム、ポリプロピレンフィルム等)、ポリ塩化ビニルフィルム、ポリイミドフィルム、ポリアミドフィルム(ナイロンフィルム)、レーヨンフィルムなどのプラスチック系基材フィルム(合成樹脂フィルム)や紙類(上質紙、和紙、クラフト紙、グラシン紙、合成紙、トップコート紙など)の他、これらを、ラミネートや共押し出しなどにより、複層化したもの(2〜3層の複合体)等が挙げられる。剥離処理層を構成する剥離処理剤としては、特に制限されず、例えば、シリコーン系剥離処理剤、フッ素系剥離処理剤、長鎖アルキル系剥離処理剤などを用いることができる。剥離処理剤は単独で又は2種以上組み合わせて使用することができる。

【0079】

補強部材3は、貼付け面8を挟んで幅方向両端に立設された2本のリブ9を有する。

【0080】

次に、上記構造を有する建築用パネル1の補強方法について、図4から図7を参照しながら説明する。

【0081】

図4に示すように、図示しない巻回された原反ロールから繰り出し供給される両面粘着テープ2の表面側のセパレータS上に貼付けローラ10を押圧しながら転動させ、載置テーブル15上に保持されている建築用パネル1裏面の一端から他端に向けて両面粘着テープ2を貼付けてゆく。

【0082】

両面粘着テープ2の貼付けが完了すると、図5に示すように、セパレータSを剥離する。セパレータSが剥離されて露出した粘着剤層6に、図6に示すように、補強部材3の貼付け面8が平行となるようにプレス機構16により保持して対向配備する。その後、粘着剤層6と補強部材3との平行状態を保ちつつ、建築用パネル1と補強部材3とが相対的に近づくように少なくともいずれか一方を昇降させて所定の押圧力を付与する。その結果、図7に示すように、補強部材3が粘着剤層6に貼付けられる。

【0083】

以上で板状物である建築用パネル1への補強部材3による裏打ち補強が完了する。

【0084】

上記補強方法によれば、先ず板状物である建築用パネル1の一端から他端にかけて貼付けローラ10を両面粘着テープ2に押圧しながら転動させるので、界面に巻き込まれがちな気泡が貼付けローラ10の進行方向に押し出されてゆく。

【0085】

また、建築用パネル1に貼付けた両面粘着テープ2は、長手方向に沿って矩形状の貫通孔7が所定間隔をおいて規則正しく形成されているので、粘着剤層6と補強部材3との単位面積当たりの接触面積が貫通孔7の形成されていない両面粘着テープに比べて小さくなっている。つまり、補強部材3と粘着剤層6との接着界面に巻き込まれた気泡を外部に排出する距離が短くなっている。それ故に、この接着界面に巻き込まれた気泡は、補強部材3の押圧により補強部材3の幅方向の外側および貫通孔7へと直ちに排出される。

【0086】

すなわち、両面粘着テープ2の両側の接着界面に気泡の巻き込みが発生しないので、建築用パネル1と補強部材3との密着強度が上げられる。したがって、補強部材3の脱落を防止することができる。

【0087】

また、両面粘着テープ2に形成された貫通孔7に排出される気泡は微量なので、建築用パネル1と補強部材3とにより閉塞される貫通孔7の形状が膨張変形することがない。

【0088】

[実施例2]

【0089】

この実施例では、実施例1の構造において、両面粘着テープと補強部材の構成が異なる。つまり、貫通孔の形成されていない両面粘着テープを利用し、貫通孔の形成された補強部材で建築用パネル1を裏打ち補強する構造について説明する。したがって、実施例1と同じ構成については同一符号を付すに留め、異なる構成について詳述する。

【0090】

この補強構造は、図8および図9に示すように、建築用パネル1の裏面側に両面粘着テープ2aを介してい補強部材3aが貼付け固定されている。

【0091】

両面粘着テープ2aは、基材4の両面に粘着剤層5、6が形成されており、粘着剤層の表面にセパレータが貼り付けられた帯状のものである。

【0092】

補強部材3aは、貼付け面8aを挟んで幅方向両端に立設された2本のリブ9を有するとともに、両リブ9間の貼付け面8aの長手方向に沿って矩形状の貫通孔11が形成されている。

【0093】

この補強構造は、実施例1の補強方法と同じ手順で実現される。

【0094】

すなわち、先ず貼付けローラ20により建築用パネル1の裏面に両面粘着テープ2aを貼付けた後、セパレータSを剥離する。その後、露出した粘着剤層6に補強部材3aの貼付け面8aを平行に対向配備し、その姿勢を維持したまま補強部材3aを粘着剤層6に押圧して貼付ける。

【0095】

以上で実施例2の補強構造が完成される。

【0096】

この補強方法によれば、先ず板状物である建築用パネル1の一端から他端にかけて貼付けローラ10を両面粘着テープ2aに押圧しながら転動させるので、界面に巻き込まれがちな気泡が貼付けローラ10の進行方向に押し出されてゆく。

【0097】

また、建築用パネル1に貼付けられる補強部材3aは、長手方向に沿って矩形状の貫通孔11が所定間隔をおいて規則正しく形成されているので、粘着剤層と補強部材3aとの単位面積当たりの接触面積が貫通孔11の形成されていない補強部材3に比べて小さくなっている。つまり、補強部材3aと粘着剤層との接着界面に巻き込まれた気泡を外部に排出する距離が短くなっている。それ故に、この接着界面に巻き込まれた気泡は、補強部材3aの押圧により補強部材3aの幅方向の外側および貫通孔11へと直ちに排出される。

【0098】

すなわち、両面粘着テープ2aの両側の接着界面に気泡の巻き込みが発生しないので、建築用パネル1と補強部材1との密着強度が上げられる。したがって、補強部材3の脱落を防止することができる。

【0099】

本発明は上述した実施例のものに限らず、次のように変形実施することもできる。

【0100】

(1)上記実施例1における両面粘着テープ2に形成された貫通孔7は、矩形状に限らず、図10に示すように、テープ長手方向に沿ったスリット状の貫通孔7bであってもよい。この貫通孔7bの長さは、建築用パネル1に付与する強度などによって適宜に設定変更される。したがって、長手方向の複数本のスリット状の貫通孔7bが形成される場合もある。

【0101】

(2)上記実施例2における補強部材3に形成された貫通孔11は、矩形状に限らず、図11に示すように、補強部材3bの長手方向に沿ったスリット状の貫通孔11bであってもよい。この貫通孔11bの長さは、建築用パネル1に付与する強度などによって適宜に設定変更される。したがって、長手方向の複数本のスリット状の貫通孔11bが形成される場合もある。

【0102】

また、上記実施例2は、補強部材3に先に両面粘着テープ2を貼付けた後に、両面建築用パネル1にこの補強部材3を貼合わせてもよい。

【0103】

(3)上記各実施例では、1枚の建築用パネル1に対して補強部材3を裏打ち補強していたが、図12に示すように、複数枚の建築用パネル1にわたって補強部材3で裏打ち補強した構造であってもよい。この実施例では、図示されていないが、実施例1と同様に両面粘着テープ2に複数個の矩形状の貫通孔7がテープ長手方向に形成されている。なお、他の実施例においても同様に、複数枚の建築用パネル1にわたって補強部材3を裏打ち補強することができる。

【0104】

(4)両面粘着テープ2に貫通孔7、7aを形成した補強構造において、図13に示すように、この貫通孔7、7aと対向する貼合わせ面に数ミリ程度の微小な貫通孔12を形成した補強部材3を貼付けてもよい。この場合、建築用パネル1が耐火ボードであり、両面粘着テープ2が耐熱用であれば、貫通孔7、7a内の空気が加熱されても、この貫通孔12により、貫通孔7、7a内の空気の膨張を防ぐことができる。したがって、接着界面への不要な剥離力が作用するのを抑制することができる。

【0105】

(5)上記各実施例の補強方法において、チャンバ内で抜気しながら建築用パネル1に両面粘着テープ2の貼付け、および両面粘着テープ2付きの建築用パネル1に対して補強部材3を貼付けるように構成してもよい。

【0106】

この方法の場合、建築用パネル1に両面粘着テープ2を貼付ける場合、建築用パネル1が収まるチャンバを利用することになる。両面粘着テープ2付きの建築用パネル1に補強部材3を貼付ける場合、補強部材2が収まる長さと幅を有するとともに、建築用パネル1と密着可能なチャンバ用のカバー体を利用することになる。

【0107】

この方法によれば、建築用パネル1と両面粘着テープ2および補強部材3と両面粘着テープ2の両接着界面から気泡を精度よく除去することができる。

【0108】

(6)貫通孔7、7bの形成された両面粘着テープ2を被着体1、3に貼付ける上記各実施例において、両面粘着テープ2を建築用パネル1に貼付けた後に補強部材3を貼合わせていたが、次の方法で建築用パネル1の補強を行ってもよい。

【0109】

つまり、貼付けローラ10で両面粘着テープ2を補強部材3に貼付けた後に、この補強部材3を建築用パネル1に貼合わせる。この方法によって構成された補強構造も、上記各実施例と同じ効果を奏する。

【0110】

(7)上記実施例2では、一枚の両面粘着テープ2を被着体1、3のいずれか一方に貼付けた後に他方の被着体1、3に貼合わせていたが、二枚の両面粘着テープ2を利用してもよい。

【0111】

例えば、建築用パネル1および貫通孔11の形成された両被着体のそれぞれに貫通孔の形成されていない両面粘着テープ2aを貼付けローラ10で貼付け、それぞれの両面粘着テープ2aからセパレータSを剥離する。その後、両被着体1、3に貼付け済みの両面粘着テープ2aの露出した両粘着剤層5、6を平行に対向配備し、図14に示すように、両粘着材層5、6を貼合わせる。

【0112】

この補強方法によって補強部材3が貼合わされた補強構造によれば、被着体1、3への両面粘着テープ2の貼付ける過程で貼付けローラ10の押圧転動により、接着界面への気泡の巻き込みが抑制されるので、固着密度が高められる。

【0113】

また、両面粘着剤層同士の貼付け過程では気泡を排除しづらいが、粘着剤同士の接着により、固着強度を増強させることができる。

【0114】

(8)上記各実施例では、補強部材3と同じ幅の一枚の両面粘着テープ2により、建築用パネル1と補強部材3を貼合わせていたが、次のように構成してもよい。

【0115】

すなわち、補強部材3の幅よりも狭く、かつ、貫通孔の形成されていない複数本の両面粘着テープ2aを利用して建築用パネル1と補強部材3を貼合わせてもよい。例えば、図15に示すように、二枚の両面粘着テープ2のそれぞれの側縁を補強部材3の側縁に合わせて貼付けるとともに、両粘着テープ2の内側の側縁同士が接触しないように間隔13を設けるように構成する。この構成によれば、間隔13が、貫通孔7、7bと同じ機能を有する。

【0116】

(9)上記各実施例の両面粘着テープ2および補強部材3において、矩形状またはスリット状の貫通孔にすることで被着体である建築用パネル1または補強部材3と両面粘着テープ3との接触幅が略均一となるので、気泡の排出距離も均一となるので好ましいが、貫通孔は矩形状に限定されない。例えば、円形や楕円形など補強部材3の形状などに応じて適宜に変更される。

【0117】

(10)上記各実施例の補強方法において、載置テーブル15およびプレス機構16の少なくとも一方にヒータを埋設し、両面粘着テープ2を加熱しながら貼付けてもよい。

【0118】

この補強方法によれば、粘着剤層5、6を軟化させながら被着体1、2に貼付けることができるので、気泡の排出効率を高めることができる。

【符号の説明】

【0119】

1 … 建築用パネル

2 … 両面粘着テープ

3 … 補強部材

17 … 貫通孔

19 … リブ

【技術分野】

【0001】

本発明は、建築用パネル、自動車のドアやボンネットなどを含むパネルなどの板状物を補強する板状物の補強方法および板状物の補強構造に関する。

【背景技術】

【0002】

建築用パネルなどは、大型化および軽量化が図られている。つまり、軽量化のために厚みを薄くする傾向にある。

【0003】

しかしながら、建築用パネルなどの板状物の大型化に伴う軽量かつ薄型化の対策により、板状物の剛性が低下する。この剛性の低下を補うために、接着剤または両面粘着テープを介して板状物に金属性の補強部材を貼付けて裏打ち補強を行っている(特許文献1を参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−285993号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の補強方法では、次のような問題がある。

【0006】

すなわち、接着剤を用いた場合、補強部材への塗布むらによる接着強度の低下を招く。また、接着剤の塗布量が多すぎると貼合わせ面からはみ出して板状物や周辺部材を汚染したり、乾燥処理の時間が長くなったりするといった問題がある。

【0007】

両面粘着テープを利用した場合、接着剤で発生する問題を解消するのに有効であるが、次のような問題ある。

【0008】

すなわち、粘着テープの粘着剤層と被着体との間に気泡が巻き込まれ、密着度が低下する。したがって、固着強度の低下により、外力が加わったときに板状物がねじれたり、破損したりするといった問題が発生している。

【0009】

本発明はこのような事情に鑑みてなされたものであって、両面粘着テープを介して補強部材を板状物に精度よく密着させることのできる板状物の補強方法および板状物の補強構造を提供することを主たる目的とする。

【課題を解決するための手段】

【0010】

そこで、上記問題を解決するために、本願発明者たちは、両面粘着テープを利用して板状物と補強部材との貼合わせ実験を繰り返して鋭意検討した結果、以下の知見を得ることができた。

【0011】

一般に、粘着テープを被着体に貼付ける場合、粘着剤層と被着体との界面に気泡の巻き込みを回避するために、被着体の一端から他端にかけてローラを粘着テープ上で押圧して転動させながら気泡を排除して貼付けている。

【0012】

例えば、建築用パネルと補強部材の両被着体に両面粘着テープを貼り付ける場合、建築用パネルまたは補強部材のいずれかに対しては上記方法により両面粘着テープの一方の粘着剤層を貼付けることができる。

【0013】

しかしながら、他方の粘着剤層を被着体に貼付ける場合、両面粘着テープの貼付け済みの被着体、あるいは、両面粘着テープが貼合つけられる側の被着体のいずれかを反らせながら一端から他端に向けて貼付けてゆかなければ気泡の巻き込みを解消できない。

【0014】

この方法の場合、両面粘着テープに後付けされる被着体が補強部材であれば、この補強部材は剛性を有するので反らすことができないといった問題があった。逆に、両面粘着テープに後付けされる被着体が建築用パネルであれば、反りにより破損またはクラックを発生させるといった問題が生じた。

【0015】

そこで、後付けする被着体を反らすことなく両面粘着テープ側に貼付ける場合であっても、被着体同士の接着面内における被着体と両面粘着テープとの単位面基当たりの接触面を小さく分割することにより、気泡を接着界面から外れた領域に満遍なく排出させることが可能であることが分かった。

【0016】

この発明は、このような目的を達成するために、次のような構成をとる。

すなわち、第1の発明は、リブを有する補強部材により板状物を裏打ち補強する板状物の補強方法であって、

所定間隔をおいて貫通孔の形成された両面粘着テープを前記板状物または補強部材のいずれか一方の被着体に貼付けた後に他方の被着体と貼合わせる

ことを特徴とする。

【0017】

(作用・効果) この方法によれば、貫通孔の形成された両面粘着テープが、先ず板状物または補強部材のいずれか一方の被着体に貼り付けられた後に、この両面粘着テープの反対側の粘着剤層に他方の被着体が貼付けられる。ここで、先行して両面粘着テープが貼付けられる被着体は、両面粘着テープを被着体の一端から他端に向けてローラなどを押圧して転動させながら貼付けることができるので、被着体と粘着剤層の界面に巻き込まれがちな気泡が貼付け方向に排除されてゆく。

【0018】

両面粘着テープの貼付けられた被着体を他方の被着体に貼合わせる場合、いずれの被着体も剛性を有するので反らしながら貼付けることができない。したがって、後付けの被着体の貼合せ面を両面粘着テープに平行した状態で押圧しながら貼付けられることになる。このとき、両面粘着テープに形成された貫通孔により後付けの被着体と両面粘着テープとの単位面積当たりの接触面積が貫通孔のない両面粘着テープに比べて小さい。つまり、この界面に巻き込まれた気泡を被着体の押圧により界面外に排出される移動距離が短くなっているので、気泡は貫通孔を含む両面粘着テープの外側に直ちに排出される。

【0019】

したがって、板状物と両面粘着テープおよび補強部材と両面粘着テープのいずれの接着界面においても気泡の巻き込みが抑えられ、両被着体の固着強度の向上を図ることができる。

【0020】

なお、この方法において、面粘着テープは、貫通孔がテープ長手方向に所定間隔をおいて連続的に形成されていてもよいし(請求項2)、テープ長手方向に沿ったスリット状の貫通孔が形成されていてもよい(請求項3)。

【0021】

この方法によれば、上記第1の発明を好適に実施することができる。

【0022】

第4の発明は、リブを有する補強部材により板状物を裏打ち補強する板状物の補強方法であって、

複数本のリブが隣接し、かつ、リブ同士の間のテープ貼付け面に貫通孔の形成された前記補強部材または板状物のいずれか一方の被着体に前記両面粘着テープを貼付けた後に他方の被着体に貼合わせる

ことを特徴とする。

【0023】

(作用・効果) この方法によれば、両面粘着テープが、先ず、板状物または貫通孔の形成された補強部材のいずれか一方の被着体に貼付けられた後に、この両面粘着テープの反対側の粘着剤層に他方の被着体が貼付けられる。ここで先行して両面粘着テープを貼付けられる被着体は、両面粘着テープを被着体の一端から他端に向けてローラなどを押圧して転動させながら貼付けることができるので、被着体と粘着剤層の界面に巻き込まれがちな気泡が貼付け方向に排除されてゆく。

【0024】

このローラによる両面粘着テープの貼付けを板状物に先に行う方が好ましい。つまり、上記ローラにより、板状物と粘着剤層との接着界面への気泡の巻き込みを抑える効果に加え、次の効果も得られる。つまり、補強部材は、貫通孔が形成されているので、両面粘着テープとの単位面積当たりの接触面積が貫通孔のない補強部材に比べて小さい。つまり、この界面に巻き込まれた気泡を補強部材の押圧により界面外に排出される移動距離が短くなっているので、気泡は貫通孔を含む両面粘着テープの外側に直ちに排出される。

【0025】

したがって、板状物と両面粘着テープおよび補強部材と両面粘着テープのいずれの接着界面においても気泡の巻き込みが抑えられ、両被着体の固着強度の向上を図ることができる。なお、貫通孔の形成された補強部材に先に両面粘着テープを貼付けた後に、補強部材を板状物に貼付けてもよい。

【0026】

なお、この方法において、補強部材は、貫通孔が補強部材の長手方向に所定間隔をおいて連続的に形成されていてもよいし(請求項5)、補強部材の長手方向に沿ったスリット状の貫通孔が形成されていてもよい(請求項6)。

【0027】

第7の発明は、リブを有する補強部材により板状物を裏打ち補強した板状物の補強構造であって、

貫通孔の形成された両面粘着テープを介して前記板状部材と補強部材を貼合わせて構成したことを特徴とする。

【0028】

なお、面粘着テープは、貫通孔がテープ長手方向に所定間隔をおいて連続的に形成されていてもよいし(請求項8)、テープ長手方向に沿ったスリット状の貫通孔が形成されていてもよい(請求項9)。

【0029】

これらの構成によれば、上記第1の発明方法を好適に実現することができる。

【0030】

第10の発明は、リブを有する補強部材により板状物を裏打ち補強した板状物の補強構造であって、

前記補強部材は、複数本のリブが隣接し、かつ、リブ同士の間のテープ貼付け面に貫通孔が形成されており、当該補強部材と前記板状物を両面粘着テープで貼合わせて構成した

ことを特徴とする。

【0031】

なお、補強部材は、貫通孔が当該補強部材の長手方向に所定間隔をおいて連続的に形成されていてもよいし(請求項11)、当該補強部材の長手方向に沿ったスリット状の貫通孔が形成されていてもよい(請求項12)。

【0032】

これらの構成によれば、上記第4の発明方法を好適に実現することができる。

【発明の効果】

【0033】

本発明の板状物の補強方法および板状物の補強構造によれば、両面粘着テープと被着体の接着界面への気泡の巻き込みを抑えられる。したがって、両面粘着テープを介して板状物を補強部材で裏打ち補強した場合、両被着体の固着強度の向上を図ることができる。

【図面の簡単な説明】

【0034】

【図1】実施例1の建築用パネルの補強構造を示す分解斜視図である。

【図2】実施例1の建築用パネルの補強構造を示すの部分縦断面図である。

【図3】実施例1の両面粘着テープの構成を示す斜視図である。

【図4】実施例1の建築用パネルの補強方法を示す説明図である。

【図5】実施例1の建築用パネルの補強方法を示す説明図である。

【図6】実施例1の建築用パネルの補強方法を示す説明図である。

【図7】実施例1の建築用パネルの補強方法を示す説明図である。

【図8】実施例2の建築用パネルの補強構造を示す斜視図である。

【図9】実施例2の建築用パネルの補強構造を示す断面図である。

【図10】変形例の補強構造を示す分解斜視図である。

【図11】変形例の補強構造を示す斜視図である。

【図12】変形例の補強構造を示す斜視図である。

【図13】変形例の補強構造を示す分解斜視図である。

【図14】変形例の補強構造を示す斜視図である。

【図15】変形例の補強構造を示す部分縦断面図である。

【発明を実施するための形態】

【0035】

以下、図面を参照して本発明の一実施例を説明する。

【0036】

この実施例では、板状物として建築用パネルを補強部材で補強する方法およびその構造について説明する。ただし、この方法および構造は、この実施形態に限定されるものではない。例えば、建築用パネル以外に、自動車のドアやボンネット、太陽電池パネルなどの軽薄化が要求される板状部材にも適用することができる。

【0037】

[実施例1]

【0038】

図1は、建築用パネルを補強部材で裏打ち補強した構造を示す裏面側の斜視図である。

【0039】

この補強構造は、図1に示すように、建築用パネル1の裏面側に両面粘着テープ2を介してい補強部材3が貼付け固定されている。

【0040】

建築用パネル1としては、例えば、セラミックボードや多孔質のボードなど軽量化かつ大型化さらたものが挙げられる。

【0041】

両面粘着テープ2は、図2および図3に示すように、基材4の両面に粘着剤層5、6が形成されており、粘着剤層6の表面にセパレータSが貼り付けられている。また、この両面粘着テープ2の長手方向に所定間隔をおいて矩形状の貫通孔7が形成されている。

【0042】

上記粘着剤層5,6を構成する粘着剤(感圧性接着剤)としては、特に限定されず公知の粘着剤を用いることが可能であり、例えば、アクリル系粘着剤、ゴム系粘着剤、ビニルアルキルエーテル系粘着剤、シリコーン系粘着剤、ポリエステル系粘着剤、ポリアミド系粘着剤、ウレタン系粘着剤、フッ素系粘着剤、エポキシ系粘着剤などが挙げられる。上記の中でも、強接着性の観点から、アクリル系粘着剤及び/又はゴム系粘着剤が好ましく、より好ましくはアクリル系粘着剤である。

【0043】

上記ゴム系粘着剤としては、天然ゴム、スチレン−イソプレン−スチレンブロック共重合体(SISブロック共重合体)、スチレン−ブタジエン−スチレンブロック共重合体(SBSブロック共重合体)、スチレン−エチレン・ブチレン−スチレンブロック共重合体(SEBSブロック共重合体)、スチレン−ブタジエンゴム、ポリブタジエン、ポリイソプレン、ポリイソブチレン、ブチルゴム、クロロプレンゴム、シリコーンゴム、アクリロニトリル−ブタジエンゴム、エチレン−プロピレンターポリマー等のゴム成分をベースポリマーとするゴム系粘着剤などが挙げられる。

【0044】

上記アクリル系粘着剤としては、アクリル系ポリマー[特に(メタ)アクリル酸エステルを単量体成分とするアクリル系ポリマー]をベースポリマー(主成分)として含有する粘着剤が挙げられる。該アクリル系ポリマーを構成する主たる単量体成分としては、(メタ)アクリル酸アルキルエステル(直鎖又は分岐鎖状のアルキル基を有する(メタ)アクリル酸アルキルエステル)を好適に用いることができる。上記(メタ)アクリル酸アルキルエステルとしては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸s−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸イソペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸イソノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸イソデシル、(メタ)アクリル酸ウンデシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ペンタデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸ヘプタデシル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸ノナデシル、(メタ)アクリル酸エイコシルなどの(メタ)アクリル酸C1-20アルキルエステルが挙げられる。中でも好ましくは(メタ)アクリル酸C2-14アルキルエステルであり、さらに好ましくは(メタ)アクリル酸C2-10アルキルエステルである。なお、上記「(メタ)アクリル酸エステル」とは、「アクリル酸エステル」及び/又は「メタクリル酸エステル」を表し、他も同様である。

【0045】

また、上記の(メタ)アクリル酸アルキルエステル以外の(メタ)アクリル酸エステルとしては、例えば、シクロペンチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート等の脂環式炭化水素基を有する(メタ)アクリル酸エステル、フェニル(メタ)アクリレート等の芳香族炭化水素基を有する(メタ)アクリル酸エステルなどが挙げられる。

【0046】

上記(メタ)アクリル酸エステルは単独で、又は2種以上組み合わせて使用することができる。なお、(メタ)アクリル酸エステルはアクリル系ポリマーの単量体主成分として用いられているので、(メタ)アクリル酸エステル[特に(メタ)アクリル酸アルキルエステル]の割合は、例えば、アクリル系ポリマーを調製するためのモノマー成分全量に対して60重量%以上が好ましく、より好ましくは80重量%以上である。

【0047】

上記アクリル系ポリマーでは、モノマー成分として、極性基含有単量体や多官能性単量体などの各種共重合性単量体が用いられてもよい。モノマー成分として共重合性単量体を用いることにより、例えば、被着体への接着力を向上させたり、粘着剤の凝集力を高めたりすることができる。共重合性単量体は単独で、又は2種以上組み合わせて使用することができる。

【0048】

前記極性基含有単量体としては、例えば、(メタ)アクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、イソクロトン酸などのカルボキシル基含有単量体又はその無水物(無水マレイン酸など);(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシブチル等の(メタ)アクリル酸ヒドロキシアルキルなどの水酸基含有単量体;アクリルアミド、メタアクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミドなどのアミド基含有単量体;(メタ)アクリル酸アミノエチル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸t−ブチルアミノエチルなどのアミノ基含有単量体;(メタ)アクリル酸グリシジル、(メタ)アクリル酸メチルグリシジルなどのグリシジル基含有単量体;アクリロニトリルやメタアクリロニトリルなどのシアノ基含有単量体;N−ビニル−2−ピロリドン、(メタ)アクリロイルモルホリンの他、N−ビニルピリジン、N−ビニルピペリドン、N−ビニルピリミジン、N−ビニルピペラジン、N−ビニルピロール、N−ビニルイミダゾール、N−ビニルオキサゾール等の複素環含有ビニル系単量体;(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸エトキシエチルなどの(メタ)アクリル酸アルコキシアルキル系モノマー;ビニルスルホン酸ナトリウムなどのスルホン酸基含有単量体;2−ヒドロキシエチルアクリロイルフォスフェートなどのリン酸基含有単量体;シクロヘキシルマレイミド、イソプロピルマレイミドなどのイミド基含有単量体;2−メタクリロイルオキシエチルイソシアネートなどのイソシアネート基含有単量体などが挙げられる。極性基含有単量体としてはアクリル酸等のカルボキシル基含有単量体又はその無水物が好適である。

【0049】

極性基含有単量体の使用量としては、アクリル系ポリマーを形成するためのモノマー成分全量に対して30重量%以下(例えば1〜30重量%)であり、好ましくは3〜20重量%である。極性基含有単量体の使用量が30重量%を超えると、例えば、アクリル系粘着剤の凝集力が高くなりすぎ、粘着剤層の粘着性が低下するおそれがある。また、極性基含有単量体の使用量が少なすぎると(例えば1重量%未満であると)、これらの単量体の共重合の効果が得られなくなる場合がある。

【0050】

前記多官能性単量体としては、例えば、ヘキサンジオールジ(メタ)アクリレート、ブタンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、アリル(メタ)アクリレート、ビニル(メタ)アクリレート、ジビニルベンゼン、エポキシアクリレート、ポリエステルアクリレート、ウレタンアクリレートなどが挙げられる。

【0051】

多官能性単量体の使用量としては、アクリル系ポリマーを形成するためのモノマー成分全量に対して2重量%以下(例えば、0.01〜2重量%)であり、好ましくは0.02〜1重量%である。多官能性単量体の使用量がアクリル系ポリマーを形成するためのモノマー成分全量に対して2重量%を超えると、例えば粘着剤の凝集力が高くなりすぎ、粘着性が低下するおそれがある。また、多官能性単量体の使用量が少なすぎると(例えば0.01重量%未満であると)、これらの単量体の共重合の効果が得られなくなる場合がある。

【0052】

また、極性基含有単量体や多官能性単量体以外の共重合性単量体としては、例えば、酢酸ビニル、プロピオン酸ビニルなどのビニルエステル類、スチレン、ビニルトルエンなどの芳香族ビニル化合物、エチレン、ブタジエン、イソプレン、イソブチレンなどのオレフィン又はジエン類;ビニルアルキルエーテルなどのビニルエーテル類;塩化ビニルなどが挙げられる。

【0053】

上記ベースポリマー(アクリル系粘着剤であればアクリル系ポリマー)の含有量は、特に限定されないが、粘着剤層の総重量に対して、80重量%以上が好ましく、より好ましくは85〜95重量%である。

【0054】

上記粘着剤には、必要に応じて、適宜な添加剤が含まれていてもよい。例えば、ベースポリマーの種類に応じて、架橋剤(例えば、ポリイソシアネート系架橋剤、シリコーン系架橋剤、エポキシ系架橋剤、アルキルエーテル化メラミン系架橋剤など)、粘着付与剤(例えば、ロジン誘導体樹脂、ポリテルペン樹脂、石油樹脂、油溶性フェノール樹脂などからなる常温で固体、半固体、あるいは液状のもの)、重合調整剤(ラウリルメルカプタンやチオグリコール酸など)、可塑剤、充填剤、老化防止剤(酸化防止剤、紫外線吸収剤、光安定剤など)、着色剤(顔料や染料など)などの適宜な添加剤を含んでもよい。また、粘着剤が後述の気泡及び/又は中空微小球状体を含有する粘着剤である場合には、添加剤としてフッ素系界面活性剤が含まれていることが好ましい。これらの添加剤の添加量は、特に限定されないが、例えば、ベースポリマーを形成するための全モノマー[例えば、アクリル系ポリマーを形成するための全モノマー成分]100重量部に対して50重量部以下が好ましく、より好ましくは10重量部以下である。

【0055】

上記粘着剤において、上記ベースポリマーとしてのアクリル系ポリマーの調製に際しては、熱重合開始剤や光重合開始剤(光開始剤)などの重合開始剤を用いた熱や活性エネルギー光線による硬化反応を利用することができる。中でも、重合の短時間化、気泡を含有させる場合の気泡安定性などの観点から、光重合開始剤を用いた活性エネルギー光線による硬化反応(光重合)を好ましく利用することができる。上記重合開始剤は、単独で又は2種以上組み合わせて使用することができる。

【0056】

上記熱重合開始剤としては、例えば、アゾ系重合開始剤[例えば、2,2´−アゾビスイソブチロニトリル、2,2´−アゾビス−2−メチルブチロニトリル、2,2´−アゾビス(2−メチルプロピオン酸)ジメチル、4,4´−アゾビス−4−シアノバレリアン酸、アゾビスイソバレロニトリル、2,2´−アゾビス(2−アミジノプロパン)ジヒドロクロライド、2,2´−アゾビス[2−(5−メチル−2−イミダゾリン−2−イル)プロパン]ジヒドロクロライド、2,2´−アゾビス(2−メチルプロピオンアミジン)二硫酸塩、2,2´−アゾビス(N,N´−ジメチレンイソブチルアミジン)ジヒドロクロライドなど]、過酸化物系重合開始剤(例えば、ジベンゾイルペルオキシド、tert−ブチルペルマレエートなど)、レドックス系重合開始剤などが挙げられる。熱重合開始剤の使用量としては、特に制限されず、従来、熱重合開始剤として利用可能な範囲であればよい。

【0057】

上記光重合開始剤としては、特に限定されず、例えば、ベンゾインエーテル系光重合開始剤、アセトフェノン系光重合開始剤、α−ケトール系光重合開始剤、芳香族スルホニルクロリド系光重合開始剤、光活性オキシム系光重合開始剤、ベンゾイン系光重合開始剤、ベンジル系光重合開始剤、ベンゾフェノン系光重合開始剤、ケタール系光重合開始剤、チオキサントン系光重合開始剤などを用いることができる。

【0058】

具体的には、ベンゾインエーテル系光重合開始剤としては、例えば、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインプロピルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、アニソールメチルエーテルなどが挙げられる。アセトフェノン系光重合開始剤としては、例えば、2,2−ジエトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、4−フェノキシジクロロアセトフェノン、4−(t−ブチル)ジクロロアセトフェノンなどが挙げられる。α−ケトール系光重合開始剤としては、例えば、2−メチル−2−ヒドロキシプロピオフェノン、1−[4−(2−ヒドロキシエチル)フェニル]−2−メチルプロパン−1−オンなどが挙げられる。芳香族スルホニルクロリド系光重合開始剤としては、例えば、2−ナフタレンスルホニルクロライドなどが挙げられる。光活性オキシム系光重合開始剤としては、例えば、1−フェニル−1,1−プロパンジオン−2−(o−エトキシカルボニル)−オキシムなどが挙げられる。

【0059】

また、ベンゾイン系光重合開始剤には、例えば、ベンゾインなどが含まれる。ベンジル系光重合開始剤には、例えば、ベンジルなどが含まれる。ベンゾフェノン系光重合開始剤は、例えば、ベンゾフェノン、ベンゾイル安息香酸、3、3′−ジメチル−4−メトキシベンゾフェノン、ポリビニルベンゾフェノン、α−ヒドロキシシクロヘキシルフェニルケトンなどが含まれる。ケタール系光重合開始剤には、例えば、ベンジルジメチルケタールなどが含まれる。チオキサントン系光重合開始剤には、例えば、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、2,4−ジメチルチオキサントン、イソプロピルチオキサントン、2,4−ジイソプロピルチオキサントン、ドデシルチオキサントンなどが含まれる。

【0060】

光重合開始剤の使用量としては、特に限定されないが、例えば、粘着剤中のベースポリマーを形成するための全モノマー成分[例えば、アクリル系ポリマーを形成するための全モノマー成分]100重量部に対して0.01〜5重量部(好ましくは0.05〜3重量部)の範囲から選択することができる。

【0061】

光重合開始剤の活性化に際しては、活性エネルギー光線を照射する。このような活性エネルギー光線としては、例えば、α線、β線、γ線、中性子線、電子線などの電離性放射線や、紫外線などが挙げられ、特に紫外線が好適である。また、活性エネルギー光線の照射エネルギーや、その照射時間などは特に限定されず、光重合開始剤を活性させて、モノマー成分の反応を生じさせることができればよい。

【0062】

本発明の粘着シートにおける粘着剤層は、気泡及び/又は中空微小球状体を含有する粘着剤より形成される粘着剤層であることが好ましい。気泡又は中空微小球状体の少なくとも一方を含有することにより、曲面や段差、凹凸面に対する追従性が向上し、接着性能が向上するため好ましい。なお、以下、気泡及び/又は中空微小球状体を含有する粘着剤(粘着剤層)を「気泡含有粘着剤(粘着剤層)」と総称する場合がある。

【0063】

上記気泡含有粘着剤層に混合可能な気泡量としては接着特性等を損なわない範囲で適宜選択できるが、気泡含有粘着剤層の全体積に対して通常5〜50体積%(好ましくは10〜40体積%、更に好ましくは12〜30体積%)である。気泡量が5体積%未満であると、応力緩和性が得られにくく、段差吸収性、接着性に劣る場合がある。また50体積%を超えると粘着剤層を貫通する気泡が形成し、接着性が劣ったり、気泡含有粘着剤層が柔らかくなりすぎる場合がある。

【0064】

気泡含有粘着剤層中に混合される気泡は、基本的には、独立気泡タイプの気泡であることが望ましいが、独立気泡タイプの気泡と連続気泡タイプの気泡とが混在していてもよい。

【0065】

また、このような気泡としては、通常、球状の形状を有しているが、いびつな形状の球状を有していてもよい。前記気泡において、その平均気泡径(直径)としては、特に限定されず、例えば、1〜1000μm(好ましくは10〜500μm、さらに好ましくは30〜300μm)の範囲から選択することができる。

【0066】

なお、気泡に含まれる気体成分(気泡を形成するガス成分;「気泡形成ガス」と称する場合がある)としては、特に限定されず、窒素、二酸化炭素、アルゴンなどの不活性ガスの他、空気などの各種気体成分を用いることができる。気泡形成ガスとしては、気泡形成ガスを混合した後に、重合反応等の反応を行う場合は、その反応を阻害しないものを用いることが重要である。気泡形成ガスとしては、反応を阻害しないことや、コスト的観点などから窒素が好適である。

【0067】

上記気泡含有粘着剤層の構成成分の一つとして中空微小球状体を用いることにより、例えば、段差吸収性やせん断接着力を高めることができ、また、加工性を向上させることができる。中空微小球状体は単独で、又は2種以上組み合わせて使用することができる。

【0068】

上記中空微小球状体としては、中空の無機系微小球状体であってもよく、中空の有機系微小球状体であってもよい。具体的には、中空微小球状体において中空の無機系微小球状体としては、例えば、中空ガラスバルーン等のガラス製の中空バルーン;中空アルミナバルーン等の金属化合物製の中空バルーン;中空セラミックバルーン等の磁器製中空バルーンなどが挙げられる。また、中空の有機系微小球状体としては、例えば中空アクリルバルーン、中空の塩化ビニリデンバルーン等の樹脂製の中空バルーンなどが挙げられる。

【0069】

中空微小球状体の粒径(平均粒子径)としては特に制限されないが、例えば1〜500μm(好ましくは5〜200μm、さらに好ましくは10〜100μm)の範囲から選択することができる。

【0070】

中空微小球状体の比重としては、特に限定されないが、例えば、0.1〜0.8g/cm3(好ましくは0.12〜0.5g/cm3)の範囲から選択することができる。中空微小球状体の比重が0.1g/cm3よりも小さいと、中空微小球状体を気泡含有粘着剤組成物中に配合して混合する際に、浮き上がりが大きくなり、均一に分散させること難しくなり、一方、0.8g/cm3よりも大きいと、高価になり、コストが高くなる。

【0071】

中空微小球状体の使用量としては、特に限定されず、例えば、気泡含有粘着剤層の全体積に対して5〜50容積%(体積%)、好ましくは10〜50容積%、さらに好ましくは15〜40容積%となるような範囲から選択することができる。中空微小球状体の使用量が5容積%未満となるような使用量であると中空微小球状体を添加した効果が小さくなる場合があり、一方、50容積%を超えるような使用量であると接着力が低下する場合がある。

【0072】

本発明で用いられる粘着剤層(気泡含有粘着剤層を含む)を形成するための粘着剤組成物は、上記粘着剤のベースポリマーを形成するモノマー成分(例えば、(メタ)アクリル酸エステルなど)、重合開始剤、各種添加剤等を公知の手法を用いて混合することにより調製することができる。また、粘度調整などの必要に応じて、モノマー成分を一部重合させてもよい。調製方法の具体例(光重合の場合)としては、例えば、下記の手順が挙げられる。(i)ベースポリマーを形成するためのモノマー成分(例えば、(メタ)アクリル酸エステルやその他の共重合性単量体)及び光重合開始剤を混合してモノマー混合物を調製し、(ii)該モノマー混合物に対して光重合(例えば、紫外線重合)を行って、一部のモノマー成分のみが重合した組成物(シロップ)を調製する。次いで、(iii)得られたシロップに、必要に応じて、中空微小球状体、フッ素系界面活性剤やその他の添加剤を配合する。さらに、粘着剤に気泡を含有させる場合には、(iv)(iii)で得られた配合物に、気泡を導入して混合させることにより、気泡含有粘着剤組成物を得ることができる。なお、気泡含有粘着剤組成物の調製方法はこれに限定されるものではなく、例えば、前記シロップの調製に際して、フッ素系界面活性剤や中空微小球状体を、モノマー混合中に予め配合するなどの調製方法でもよい。

【0073】

気泡を含有させる場合には、粘着剤層中に気泡を安定的に混合して存在させる観点から、例えば上記の調製方法のように、気泡は粘着剤組成物中に最後の成分として配合し混合させることが好ましい。また、気泡を安定して混合させる観点では、気泡を混合する前の配合物(例えば、上記(iii)で得られた配合物)の粘度を高くすることが好ましい。気泡を混合する前の配合物の粘度としては、特に限定されないが、例えば、5〜50Pa・s(BH粘度計、ローター:No.5ローター、回転数:10rpm、測定温度:30℃)が好ましく、より好ましくは10〜40Pa・sである。粘度が5Pa・s未満では、粘度が低すぎて混合した気泡がすぐに合一して系外に抜けてしまう場合があり、50Pa・sを超えると、粘度が高すぎて粘着剤層の塗工による形成が困難となる場合がある。なお、上記粘度は、例えば、アクリルゴム、増粘性添加剤などの各種ポリマー成分を配合する方法、ベースポリマーを形成するためのモノマー成分を一部重合させる方法などにより、調整することができる。

【0074】

気泡含有粘着剤組成物の調製方法において、気泡を混合する方法としては特に限定されず、公知の気泡混合方法を利用することができる。例えば、装置の例としては、中央部に貫通孔を有する円盤上に細かい歯が多数ついたステータと、上記歯のついているステータと対向しており円盤上にステータと同様に細かい歯がついているロータとを備えた装置などが挙げられる。この装置におけるステータ上の歯とロータ上の歯との間に気泡を混合させる配合物を導入し、ロータを高速回転させながら、貫通孔を通して気泡を形成させるためのガス成分(気泡形成ガス)を導入させることにより、気泡形成ガスが細かく分散され混合された気泡含有粘着剤組成物を得ることができる。

【0075】

なお、気泡の合一を抑制又は防止するためには、気泡の混合から、粘着剤層の形成までを一連の工程として連続的に行うことが好ましい。すなわち、前述のようにして気泡を混合させて、気泡含有粘着剤組成物を調製した後、続いて、該粘着剤組成物を用いて、気泡含有粘着剤層を形成することが好ましい。

【0076】

上記粘着剤層の厚みとしては、特に制限されず、例えば、50〜5000μmが好ましく、より好ましくは200〜2000μm、さらに好ましくは300〜1200μmである。厚みが50μmよりも小さいと、クッション性が低下して、段差に対する粘着シートの接着性が低下する場合があり、5000μmよりも大きいと、均一な厚みの粘着剤層又は粘着シートが得られにくくなる。なお、粘着剤層は、単層、複層のいずれの形態を有していてもよい。

【0077】

上記セパレータSとしては、慣用の剥離紙などを利用できる。例えば、剥離処理剤による剥離処理層をセパレータ基材の少なくとも一方の表面に有するものの他、フッ素系ポリマー(例えば、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニル、ポリフッ化ビニリデン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、クロロフルオロエチレン−フッ化ビニリデン共重合体等)からなる低接着性基材や、無極性ポリマー(例えば、ポリエチレン、ポリプロピレン等のオレフィン系樹脂など)からなる低接着性基材などを用いることができる。

【0078】

セパレータSとしては、例えば、セパレータ用基材の少なくとも一方の面に剥離処理層が形成されているセパレータを好適に用いることができる。このようなセパレータ用基材としては、ポリエステルフィルム(ポリエチレンテレフタレートフィルム等)、オレフィン系樹脂フィルム(ポリエチレンフィルム、ポリプロピレンフィルム等)、ポリ塩化ビニルフィルム、ポリイミドフィルム、ポリアミドフィルム(ナイロンフィルム)、レーヨンフィルムなどのプラスチック系基材フィルム(合成樹脂フィルム)や紙類(上質紙、和紙、クラフト紙、グラシン紙、合成紙、トップコート紙など)の他、これらを、ラミネートや共押し出しなどにより、複層化したもの(2〜3層の複合体)等が挙げられる。剥離処理層を構成する剥離処理剤としては、特に制限されず、例えば、シリコーン系剥離処理剤、フッ素系剥離処理剤、長鎖アルキル系剥離処理剤などを用いることができる。剥離処理剤は単独で又は2種以上組み合わせて使用することができる。

【0079】

補強部材3は、貼付け面8を挟んで幅方向両端に立設された2本のリブ9を有する。

【0080】

次に、上記構造を有する建築用パネル1の補強方法について、図4から図7を参照しながら説明する。

【0081】

図4に示すように、図示しない巻回された原反ロールから繰り出し供給される両面粘着テープ2の表面側のセパレータS上に貼付けローラ10を押圧しながら転動させ、載置テーブル15上に保持されている建築用パネル1裏面の一端から他端に向けて両面粘着テープ2を貼付けてゆく。

【0082】

両面粘着テープ2の貼付けが完了すると、図5に示すように、セパレータSを剥離する。セパレータSが剥離されて露出した粘着剤層6に、図6に示すように、補強部材3の貼付け面8が平行となるようにプレス機構16により保持して対向配備する。その後、粘着剤層6と補強部材3との平行状態を保ちつつ、建築用パネル1と補強部材3とが相対的に近づくように少なくともいずれか一方を昇降させて所定の押圧力を付与する。その結果、図7に示すように、補強部材3が粘着剤層6に貼付けられる。

【0083】

以上で板状物である建築用パネル1への補強部材3による裏打ち補強が完了する。

【0084】

上記補強方法によれば、先ず板状物である建築用パネル1の一端から他端にかけて貼付けローラ10を両面粘着テープ2に押圧しながら転動させるので、界面に巻き込まれがちな気泡が貼付けローラ10の進行方向に押し出されてゆく。

【0085】

また、建築用パネル1に貼付けた両面粘着テープ2は、長手方向に沿って矩形状の貫通孔7が所定間隔をおいて規則正しく形成されているので、粘着剤層6と補強部材3との単位面積当たりの接触面積が貫通孔7の形成されていない両面粘着テープに比べて小さくなっている。つまり、補強部材3と粘着剤層6との接着界面に巻き込まれた気泡を外部に排出する距離が短くなっている。それ故に、この接着界面に巻き込まれた気泡は、補強部材3の押圧により補強部材3の幅方向の外側および貫通孔7へと直ちに排出される。

【0086】

すなわち、両面粘着テープ2の両側の接着界面に気泡の巻き込みが発生しないので、建築用パネル1と補強部材3との密着強度が上げられる。したがって、補強部材3の脱落を防止することができる。

【0087】

また、両面粘着テープ2に形成された貫通孔7に排出される気泡は微量なので、建築用パネル1と補強部材3とにより閉塞される貫通孔7の形状が膨張変形することがない。

【0088】

[実施例2]

【0089】

この実施例では、実施例1の構造において、両面粘着テープと補強部材の構成が異なる。つまり、貫通孔の形成されていない両面粘着テープを利用し、貫通孔の形成された補強部材で建築用パネル1を裏打ち補強する構造について説明する。したがって、実施例1と同じ構成については同一符号を付すに留め、異なる構成について詳述する。

【0090】

この補強構造は、図8および図9に示すように、建築用パネル1の裏面側に両面粘着テープ2aを介してい補強部材3aが貼付け固定されている。

【0091】

両面粘着テープ2aは、基材4の両面に粘着剤層5、6が形成されており、粘着剤層の表面にセパレータが貼り付けられた帯状のものである。

【0092】

補強部材3aは、貼付け面8aを挟んで幅方向両端に立設された2本のリブ9を有するとともに、両リブ9間の貼付け面8aの長手方向に沿って矩形状の貫通孔11が形成されている。

【0093】

この補強構造は、実施例1の補強方法と同じ手順で実現される。

【0094】

すなわち、先ず貼付けローラ20により建築用パネル1の裏面に両面粘着テープ2aを貼付けた後、セパレータSを剥離する。その後、露出した粘着剤層6に補強部材3aの貼付け面8aを平行に対向配備し、その姿勢を維持したまま補強部材3aを粘着剤層6に押圧して貼付ける。

【0095】

以上で実施例2の補強構造が完成される。

【0096】

この補強方法によれば、先ず板状物である建築用パネル1の一端から他端にかけて貼付けローラ10を両面粘着テープ2aに押圧しながら転動させるので、界面に巻き込まれがちな気泡が貼付けローラ10の進行方向に押し出されてゆく。

【0097】

また、建築用パネル1に貼付けられる補強部材3aは、長手方向に沿って矩形状の貫通孔11が所定間隔をおいて規則正しく形成されているので、粘着剤層と補強部材3aとの単位面積当たりの接触面積が貫通孔11の形成されていない補強部材3に比べて小さくなっている。つまり、補強部材3aと粘着剤層との接着界面に巻き込まれた気泡を外部に排出する距離が短くなっている。それ故に、この接着界面に巻き込まれた気泡は、補強部材3aの押圧により補強部材3aの幅方向の外側および貫通孔11へと直ちに排出される。

【0098】

すなわち、両面粘着テープ2aの両側の接着界面に気泡の巻き込みが発生しないので、建築用パネル1と補強部材1との密着強度が上げられる。したがって、補強部材3の脱落を防止することができる。

【0099】

本発明は上述した実施例のものに限らず、次のように変形実施することもできる。

【0100】

(1)上記実施例1における両面粘着テープ2に形成された貫通孔7は、矩形状に限らず、図10に示すように、テープ長手方向に沿ったスリット状の貫通孔7bであってもよい。この貫通孔7bの長さは、建築用パネル1に付与する強度などによって適宜に設定変更される。したがって、長手方向の複数本のスリット状の貫通孔7bが形成される場合もある。

【0101】

(2)上記実施例2における補強部材3に形成された貫通孔11は、矩形状に限らず、図11に示すように、補強部材3bの長手方向に沿ったスリット状の貫通孔11bであってもよい。この貫通孔11bの長さは、建築用パネル1に付与する強度などによって適宜に設定変更される。したがって、長手方向の複数本のスリット状の貫通孔11bが形成される場合もある。

【0102】

また、上記実施例2は、補強部材3に先に両面粘着テープ2を貼付けた後に、両面建築用パネル1にこの補強部材3を貼合わせてもよい。

【0103】

(3)上記各実施例では、1枚の建築用パネル1に対して補強部材3を裏打ち補強していたが、図12に示すように、複数枚の建築用パネル1にわたって補強部材3で裏打ち補強した構造であってもよい。この実施例では、図示されていないが、実施例1と同様に両面粘着テープ2に複数個の矩形状の貫通孔7がテープ長手方向に形成されている。なお、他の実施例においても同様に、複数枚の建築用パネル1にわたって補強部材3を裏打ち補強することができる。

【0104】

(4)両面粘着テープ2に貫通孔7、7aを形成した補強構造において、図13に示すように、この貫通孔7、7aと対向する貼合わせ面に数ミリ程度の微小な貫通孔12を形成した補強部材3を貼付けてもよい。この場合、建築用パネル1が耐火ボードであり、両面粘着テープ2が耐熱用であれば、貫通孔7、7a内の空気が加熱されても、この貫通孔12により、貫通孔7、7a内の空気の膨張を防ぐことができる。したがって、接着界面への不要な剥離力が作用するのを抑制することができる。

【0105】

(5)上記各実施例の補強方法において、チャンバ内で抜気しながら建築用パネル1に両面粘着テープ2の貼付け、および両面粘着テープ2付きの建築用パネル1に対して補強部材3を貼付けるように構成してもよい。

【0106】

この方法の場合、建築用パネル1に両面粘着テープ2を貼付ける場合、建築用パネル1が収まるチャンバを利用することになる。両面粘着テープ2付きの建築用パネル1に補強部材3を貼付ける場合、補強部材2が収まる長さと幅を有するとともに、建築用パネル1と密着可能なチャンバ用のカバー体を利用することになる。

【0107】

この方法によれば、建築用パネル1と両面粘着テープ2および補強部材3と両面粘着テープ2の両接着界面から気泡を精度よく除去することができる。

【0108】

(6)貫通孔7、7bの形成された両面粘着テープ2を被着体1、3に貼付ける上記各実施例において、両面粘着テープ2を建築用パネル1に貼付けた後に補強部材3を貼合わせていたが、次の方法で建築用パネル1の補強を行ってもよい。

【0109】

つまり、貼付けローラ10で両面粘着テープ2を補強部材3に貼付けた後に、この補強部材3を建築用パネル1に貼合わせる。この方法によって構成された補強構造も、上記各実施例と同じ効果を奏する。

【0110】

(7)上記実施例2では、一枚の両面粘着テープ2を被着体1、3のいずれか一方に貼付けた後に他方の被着体1、3に貼合わせていたが、二枚の両面粘着テープ2を利用してもよい。

【0111】

例えば、建築用パネル1および貫通孔11の形成された両被着体のそれぞれに貫通孔の形成されていない両面粘着テープ2aを貼付けローラ10で貼付け、それぞれの両面粘着テープ2aからセパレータSを剥離する。その後、両被着体1、3に貼付け済みの両面粘着テープ2aの露出した両粘着剤層5、6を平行に対向配備し、図14に示すように、両粘着材層5、6を貼合わせる。

【0112】

この補強方法によって補強部材3が貼合わされた補強構造によれば、被着体1、3への両面粘着テープ2の貼付ける過程で貼付けローラ10の押圧転動により、接着界面への気泡の巻き込みが抑制されるので、固着密度が高められる。

【0113】

また、両面粘着剤層同士の貼付け過程では気泡を排除しづらいが、粘着剤同士の接着により、固着強度を増強させることができる。

【0114】

(8)上記各実施例では、補強部材3と同じ幅の一枚の両面粘着テープ2により、建築用パネル1と補強部材3を貼合わせていたが、次のように構成してもよい。

【0115】

すなわち、補強部材3の幅よりも狭く、かつ、貫通孔の形成されていない複数本の両面粘着テープ2aを利用して建築用パネル1と補強部材3を貼合わせてもよい。例えば、図15に示すように、二枚の両面粘着テープ2のそれぞれの側縁を補強部材3の側縁に合わせて貼付けるとともに、両粘着テープ2の内側の側縁同士が接触しないように間隔13を設けるように構成する。この構成によれば、間隔13が、貫通孔7、7bと同じ機能を有する。

【0116】

(9)上記各実施例の両面粘着テープ2および補強部材3において、矩形状またはスリット状の貫通孔にすることで被着体である建築用パネル1または補強部材3と両面粘着テープ3との接触幅が略均一となるので、気泡の排出距離も均一となるので好ましいが、貫通孔は矩形状に限定されない。例えば、円形や楕円形など補強部材3の形状などに応じて適宜に変更される。

【0117】

(10)上記各実施例の補強方法において、載置テーブル15およびプレス機構16の少なくとも一方にヒータを埋設し、両面粘着テープ2を加熱しながら貼付けてもよい。

【0118】

この補強方法によれば、粘着剤層5、6を軟化させながら被着体1、2に貼付けることができるので、気泡の排出効率を高めることができる。

【符号の説明】

【0119】

1 … 建築用パネル

2 … 両面粘着テープ

3 … 補強部材

17 … 貫通孔

19 … リブ

【特許請求の範囲】

【請求項1】

リブを有する補強部材により板状物を裏打ち補強する板状物の補強方法であって、

所定間隔をおいて貫通孔の形成された両面粘着テープを前記板状物または補強部材のいずれか一方の被着体に貼付けた後に他方の被着体と貼合わせる

ことを特徴とする板状物の補強方法。

【請求項2】

請求項1に記載の板状物の補強方法において、

前記両面粘着テープは、貫通孔がテープ長手方向に所定間隔をおいて連続的に形成されている

ことを特徴とする板状物の補強方法。

【請求項3】

請求項1に記載の板状物の補強方法において、

前記両面粘着テープは、テープ長手方向に沿ったスリット状の貫通孔が形成されている

ことを特徴とする板状物の補強方法。

【請求項4】

リブを有する補強部材により板状物を裏打ち補強する板状物の補強方法であって、

複数本のリブが隣接し、かつ、リブ同士の間のテープ貼付け面に貫通孔の形成された前記補強部材または板状物のいずれか一方の被着体に前記両面粘着テープを貼付けた後に他方の被着体に貼合わせる

ことを特徴とする板状物の補強方法。

【請求項5】

請求項4に記載の板状物の補強方法において、

前記補強部材は、貫通孔が当該補強部材の長手方向に所定間隔をおいて連続的に形成されている

ことを特徴とする板状物の補強方法。

【請求項6】

請求項4に記載の板状物の補強方法において、

前記補強部材は、該補強部材の長手方向に沿ったスリット状の貫通孔が形成されている

ことを特徴とする板状物の補強方法。

【請求項7】

リブを有する補強部材により板状物を裏打ち補強した板状物の補強構造であって、

貫通孔の形成された両面粘着テープを介して前記板状部材と補強部材を貼合わせて構成した

ことを特徴とする板状物の補強構造。

【請求項8】

請求項7に記載の板状物の補強構造おいて、

前記両面粘着テープの貫通孔は、テープ長手方向に所定間隔をおいて連続的に形成されている

ことを特徴とする板状物の補強構造。

【請求項9】

請求項7に記載の板状物の補強構造において、

前記両面粘着テープは、テープ長手方向に沿ったスリット状の貫通孔が形成されている

ことを特徴とする板状物の補強構造。

【請求項10】

リブを有する補強部材により板状物を裏打ち補強した板状物の補強構造であって、

前記補強部材は、複数本のリブが隣接し、かつ、リブ同士の間のテープ貼付け面に貫通孔が形成されており、当該補強部材と前記板状物を両面粘着テープで貼合わせて構成した

ことを特徴とする板状物の補強構造。

【請求項11】

請求項10に記載の板状物の補強構造において、

前記補強部材は、貫通孔が当該補強部材の長手方向に所定間隔をおいて連続的に形成されている

ことを特徴とする板状物の補強構造。

【請求項12】

請求項10に記載の板状物の補強構造において、

前記補強部材は、当該補強部材の長手方向に沿ったスリット状の貫通孔が形成されている

を備えたことを特徴とする板状物の補強構造。

【請求項13】

請求項1ないし請求項6に記載の板状物の補強方法に用いられることを特徴とする粘着テープ。

【請求項1】

リブを有する補強部材により板状物を裏打ち補強する板状物の補強方法であって、

所定間隔をおいて貫通孔の形成された両面粘着テープを前記板状物または補強部材のいずれか一方の被着体に貼付けた後に他方の被着体と貼合わせる

ことを特徴とする板状物の補強方法。

【請求項2】

請求項1に記載の板状物の補強方法において、

前記両面粘着テープは、貫通孔がテープ長手方向に所定間隔をおいて連続的に形成されている

ことを特徴とする板状物の補強方法。

【請求項3】

請求項1に記載の板状物の補強方法において、

前記両面粘着テープは、テープ長手方向に沿ったスリット状の貫通孔が形成されている

ことを特徴とする板状物の補強方法。

【請求項4】

リブを有する補強部材により板状物を裏打ち補強する板状物の補強方法であって、

複数本のリブが隣接し、かつ、リブ同士の間のテープ貼付け面に貫通孔の形成された前記補強部材または板状物のいずれか一方の被着体に前記両面粘着テープを貼付けた後に他方の被着体に貼合わせる

ことを特徴とする板状物の補強方法。

【請求項5】

請求項4に記載の板状物の補強方法において、

前記補強部材は、貫通孔が当該補強部材の長手方向に所定間隔をおいて連続的に形成されている

ことを特徴とする板状物の補強方法。

【請求項6】

請求項4に記載の板状物の補強方法において、

前記補強部材は、該補強部材の長手方向に沿ったスリット状の貫通孔が形成されている

ことを特徴とする板状物の補強方法。

【請求項7】

リブを有する補強部材により板状物を裏打ち補強した板状物の補強構造であって、

貫通孔の形成された両面粘着テープを介して前記板状部材と補強部材を貼合わせて構成した

ことを特徴とする板状物の補強構造。

【請求項8】

請求項7に記載の板状物の補強構造おいて、

前記両面粘着テープの貫通孔は、テープ長手方向に所定間隔をおいて連続的に形成されている

ことを特徴とする板状物の補強構造。

【請求項9】

請求項7に記載の板状物の補強構造において、

前記両面粘着テープは、テープ長手方向に沿ったスリット状の貫通孔が形成されている

ことを特徴とする板状物の補強構造。

【請求項10】

リブを有する補強部材により板状物を裏打ち補強した板状物の補強構造であって、

前記補強部材は、複数本のリブが隣接し、かつ、リブ同士の間のテープ貼付け面に貫通孔が形成されており、当該補強部材と前記板状物を両面粘着テープで貼合わせて構成した

ことを特徴とする板状物の補強構造。

【請求項11】

請求項10に記載の板状物の補強構造において、

前記補強部材は、貫通孔が当該補強部材の長手方向に所定間隔をおいて連続的に形成されている

ことを特徴とする板状物の補強構造。

【請求項12】

請求項10に記載の板状物の補強構造において、

前記補強部材は、当該補強部材の長手方向に沿ったスリット状の貫通孔が形成されている

を備えたことを特徴とする板状物の補強構造。

【請求項13】

請求項1ないし請求項6に記載の板状物の補強方法に用いられることを特徴とする粘着テープ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−38369(P2011−38369A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−189075(P2009−189075)

【出願日】平成21年8月18日(2009.8.18)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(394016601)日東精機株式会社 (79)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月18日(2009.8.18)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(394016601)日東精機株式会社 (79)

【Fターム(参考)】

[ Back to top ]