板状部分付き管状発泡成形体

【課題】発泡倍率の高い溶融樹脂を用いて製造した場合であっても、管本体内側への不要なこぶの発生を確実に防止する。

【解決手段】管本体X1と、その管本体X1の外側に連接された板状部分Y1とを有する管状発泡成形体について、板状部分Y1における管本体X1との連接面近傍に凹部106を形成する。このことにより、分割金型での型締めの際に、板状部分Y1がキャビティ面10a、10b間の厚みまで圧縮され、管本体X1の内側部分には空間が空いた状態であっても、凹部106を形成するための凸部18が気泡セルの移動に対してダムとして機能し、気泡セルの移動をこの凸部18で堰き止める。

【解決手段】管本体X1と、その管本体X1の外側に連接された板状部分Y1とを有する管状発泡成形体について、板状部分Y1における管本体X1との連接面近傍に凹部106を形成する。このことにより、分割金型での型締めの際に、板状部分Y1がキャビティ面10a、10b間の厚みまで圧縮され、管本体X1の内側部分には空間が空いた状態であっても、凹部106を形成するための凸部18が気泡セルの移動に対してダムとして機能し、気泡セルの移動をこの凸部18で堰き止める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば他の部材と接続するためのフランジ部などの板状部分が管本体に連接された管状発泡成形体に関する。

【背景技術】

【0002】

例えばダクトなどでは、管本体における開口部近傍に、他の管状部材と接続するためのフランジ部が設けられた発泡成形体が広く用いられている。

特にエアコンからの空気を通風させるためのダクトでは、管状の発泡成形体を用いることにより、断熱性に優れ、軽量なダクトを実現することができる。さらに、こうしたダクトでは、製造時の発泡倍率を上げて発泡体内部の気泡を多くすることにより、断熱性、軽量さをさらに向上させることができるため、より効果的である。

【0003】

こうした発泡成形体の製造方法としては、溶融樹脂を分割金型で型締めして成形する方法が広く知られている。近年では、成形技術の向上に伴い、管状発泡体の発泡倍率を向上させた量産化が可能となりつつある。

【0004】

また、本出願人により先に出願されている技術として、発泡樹脂による樹脂シートと、未発泡樹脂による樹脂シートとを分割金型で型締めすることにより、管状部分および板状部分を有する成形品を製造するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−131776号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図18に示すように、上述したダクトにフランジ部を設ける場合など、板状部分Y8を管本体X8に連接させて設ける場合、この板状部分Y8は、フランジ部で他の部材と確実に接続させるように、所定の構造的強度が要求されることが多い。

ここで、上述のように管状発泡体の製造時に溶融樹脂P8の発泡倍率を高め、かつ、板状部分Y8については高い構造的強度を持たせようとすると、分割金型での型締めの際に板状部分Y8を押圧し、発泡樹脂P8内の気泡を押し潰すようにすることとなる。

【0007】

ここで、板状部分Y8は管本体X8に連接されており、管本体X8の内側には空間が空いている。このため、発泡倍率の高い溶融樹脂P8を板状部分Y8で強く押圧すると、板状部分Y8における発泡樹脂P8内部の気泡が型締めによる押圧力Zにより、空いている空間の方に向けて移動する。このため、分割金型による型締めの結果、管本体X8内側の空間に、移動してきた気泡で溶融樹脂P8が盛り上げられることによるこぶ81が発生してしまう場合があることを本件発明者は知見した。

【0008】

こうして気泡によるこぶ81が発生すると、管本体X8の内側形状が設計とは異なる形状となってしまう。こうして内側形状が設計とは異なる形状になると、内部を通過する流体の流量効率が低下してしまう虞があった。

また、例えば内部を通過する気体の速度などによっては、異音や振動を引き起こしてしまう問題があった。さらに、こぶ81内の気泡が粗大化して破泡が発生すると、異音や振動がさらに大きくなる問題があった。

【0009】

また、上述した特許文献1のものは、こうした発泡樹脂内の気泡移動による課題についてまで考慮されたものではなかった。

【0010】

本発明はこのような状況に鑑みてなされたものであり、発泡倍率の高い溶融樹脂を用いて製造した場合であっても、管本体内側への不要なこぶの発生を確実に防止することができる板状部分付き管状発泡成形体を提供することを目的とする。

【課題を解決するための手段】

【0011】

かかる目的を達成するために、本発明に係る板状部分付き管状発泡成形体は、

管本体と、管本体の外側に連接された板状部分とを有する管状発泡成形体であって、

板状部分における管本体との連接面近傍に凹部が形成されたことを特徴とする。

【発明の効果】

【0012】

以上のように、本発明によれば、発泡倍率の高い溶融樹脂を用いて製造した場合であっても、管本体内側への不要なこぶの発生を確実に防止することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態としての管状発泡成形体100を示す外観斜視図である。

【図2】管状発泡成形体100における嵌め合い部102a周りを示す平面図である。

【図3】図2のD−D’断面図である。

【図4】製造方法における第1の工程を示す図である。

【図5】製造方法における第2の工程を金型側面から示す図である。

【図6】製造方法における第2の工程を分割金型の当接面から示す図である。

【図7】(a)タケヤリ針、(b)ロケット針における流路を示す断面図である。

【図8】分割金型での型締め時における嵌め合い部102a周りを示す断面図である。

【図9】型締め時における凸部18の作用について説明する図である。

【図10】管状発泡成形体100の一実施例について説明する図である。

【図11】他の製造方法例を示す図である。

【図12】凹溝106の他の形成位置例を示す図である。

【図13】凹溝106のさらに他の形成位置例を示す図である。

【図14】凹溝106を一方の面および他方の面から形成した例を模式的に示す図である。

【図15】凹溝106を一方の面および他方の面から形成した他の例を模式的に示す図である。

【図16】凹溝106を一方の面および他方の面から2列に形成した例を模式的に示す図である。

【図17】凹溝106を一方の面および他方の面から2列に形成した他の例を模式的に示す図である。

【図18】従来の板状部分付き管状発泡成形体における問題を説明する図である。

【発明を実施するための形態】

【0014】

次に、本発明に係る板状部分付き管状発泡成形体の一実施形態について、図面を用いて詳細に説明する。

【0015】

<管状発泡成形体100の構成例>

まず、図1〜図3を参照しながら、本実施形態により成形する管状発泡成形体100の構成例について説明する。図1は全体斜視図、図2は嵌め合い部102a周りの平面図、図3は図2のD−D’断面図である。

【0016】

本実施形態の管状発泡成形体100は、エアコンユニットから供給される冷暖風を所望の部位へ流通させるための軽量な管状発泡成形体100であり、発泡剤を混合させた熱可塑性樹脂を分割金型で型締めし、ブロー成形することで成形される。

【0017】

管状発泡成形体100は、図1に示すように、エアコンユニット(図示せず)に接続するための供給口105が管部101の一端に開設され、他端に嵌め合い部102(102a〜d)が設けられる。また、こうした管部101、供給口105、および嵌め合い部102から構成される管本体X1にフランジ部103(103a〜d)が連接されて構成される。

【0018】

管本体X1は、発泡倍率2.5倍以上で複数の気泡セルを有する独立気泡構造(独立気泡率が70%以上)で構成される。管本体X1の厚み方向における気泡セルの平均気泡径は300μm未満、好ましくは、100μm未満である。

管本体X1の内側は、流体を流通させる流路を有するよう構成され、エアコンユニットの冷暖風を流通させられるようになっている。

【0019】

供給口105から供給される流体の流路は、図1に示すように、流路A,B−1,B−2,Cの4本に分けられる。こうした供給口105からの流体が、流路Aでは嵌め合い部102aの開口部から、流路B−1では嵌め合い部102bの開口部から、流路B−2では嵌め合い部102cの開口部から、流路Cでは嵌め合い部102dの開口部から、それぞれ流出するように管状発泡成形体100は構成される。

【0020】

管状発泡成形体100における流路A周りの構成としては、管部101aの一端に供給口105が開設され、他端に嵌め合い部102aが設けられ、こうした管部101a、供給口105、および嵌め合い部102aから構成される管本体X1にフランジ部103aが連接されて構成される。フランジ部103aにおける管本体X1との連接面近傍には凹溝106a(凹部)が形成される。

また、フランジ部103aには、嵌め合い部102aにより接続される他の管状部材に対して固定するための固定用孔107aが開設される。この固定用孔107aに不図示のボルトを貫通させてナットで締め付けることにより、接続する他の管状部材に対して管状発泡成形体100を固定することができる。

【0021】

管状発泡成形体100における流路B−1周りの構成としては、管部101bの一端に供給口105が開設され、他端に嵌め合い部102bが設けられ、こうした管部101b、供給口105、および嵌め合い部102bから構成される管本体X1にフランジ部103bが連接されて構成される。フランジ部103bにおける管本体X1との連接面近傍には凹溝106bが形成される。

また、フランジ部103bには、嵌め合い部102bにより接続される他の管状部材に対して固定するための固定用孔107bが開設される。この固定用孔107bに不図示のボルトを貫通させてナットで締め付けることにより、接続する他の管状部材に対して管状発泡成形体100を固定することができる。

【0022】

また、管部101aと101bの間の間隔が狭い部分には、強度保持のための橋渡し部104eが、これら管部101a、101bそれぞれに連接されて設けられる。橋渡し部104eにおける管部101a、101bとの連接面には凹溝106eが形成される。

【0023】

管状発泡成形体100における流路B−2周りの構成としては、管部101cの一端に供給口105が開設され、他端に嵌め合い部102cが設けられ、こうした管部101c、供給口105、および嵌め合い部102cから構成される管本体X1にフランジ部103cが連接されて構成される。フランジ部103cにおける管本体X1との連接面近傍には凹溝106cが形成される。

また、フランジ部103cには、嵌め合い部102cにより接続される他の管状部材に対して固定するための固定用孔107cが開設される。この固定用孔107cに不図示のボルトを貫通させてナットで締め付けることにより、接続する他の管状部材に対して管状発泡成形体100を固定することができる。

【0024】

また、管部101cと101dの間の間隔が狭い部分にも、強度保持のための橋渡し部104fが、これら管部101c、101dそれぞれに連接されて設けられる。橋渡し部104fにおける管部101c、101dとの連接面には凹溝106fが形成される。

【0025】

管状発泡成形体100における流路C周りの構成としては、管部101dの一端に供給口105が開設され、他端に嵌め合い部102dが設けられ、こうした管部101d、供給口105、および嵌め合い部102dから構成される管本体X1にフランジ部103dが連接されて構成される。フランジ部103dにおける管本体X1との連接面近傍には凹溝106dが形成される。

また、フランジ部103dには、嵌め合い部102dにより接続される他の管状部材に対して固定するための固定用孔107dが開設される。この固定用孔107dに不図示のボルトを貫通させてナットで締め付けることにより、接続する他の管状部材に対して管状発泡成形体100を固定することができる。

【0026】

フランジ部103(103a〜d)、橋渡し部104(104e、f)それぞれにおける凹溝106は、図2、図3に例示するように、フランジ部103、橋渡し部104といった板状部分Y1における管本体X1との連接面近傍に、その連接面に沿う形状で形成される。ただし、この凹溝106は、フランジ部103、橋渡し部104といった板状部分Y1における縁端部近傍には形成されず、この縁端部近傍以外の位置に形成される。このように、縁端部近傍には凹溝106を形成せず、他の部分と同様の厚みを持たせることにより、凹溝106を形成しても板状部分Y1における構造的強度を十分に確保することができる。

【0027】

本実施形態の管状発泡成形体100は、ポリプロピレン系樹脂からなり、好ましくは、1〜20wt%のポリエチレン系樹脂および/または5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂で構成し、−10℃における引張破壊伸びが40%以上で、かつ、常温時における引張弾性率が1000kg/cm2以上であることが好ましい。さらに、−10℃における引張破壊伸びが100%以上であることが好ましい。なお、本実施形態で用いる各用語について以下に定義する。

【0028】

発泡倍率:後述する本実施形態の製造方法で用いた熱可塑性樹脂の密度を、本実施形態の製造方法により得られた管状発泡成形体100の管本体X1における見かけ密度で割った値を発泡倍率とした。

引張破壊伸び:後述する本実施形態の製造方法により得られた管状発泡成形体100の管本体X1を切り出し、−10℃で保管後に、JIS K−7113に準じて2号形試験片として引張速度を50mm/分で測定を行った値を引張破壊伸びとした。

引張弾性率:後述する本実施形態の製造方法により得られた管状発泡成形体100の管本体X1を切り出し、常温(23℃)で、JIS K−7113に準じて2号形試験片として引張速度を50mm/分で測定を行った値を引張弾性率とした。

【0029】

<管状発泡成形体100の製造方法例>

次に、図4〜図6を参照しながら、本実施形態の管状発泡成形体100の製造方法例について説明する。図4は分割金型の開状態、図5は閉状態を金型側面から示し、図6は、閉状態を2つの分割金型の当接面から分割金型12a側について示す断面図である。

【0030】

まず、図4に示すように、発泡パリソンを環状ダイス11より射出し、円筒形状の発泡パリソン13を分割金型12a,12b間に押し出す。

【0031】

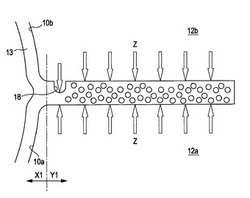

次に、分割金型12a,12bを型締めし、図5に示すように、発泡パリソン13を分割金型12a,12bで挟み込む。これにより、発泡パリソン13を分割金型12a,12bのキャビティ10a,10bに収納させる。

【0032】

次に、図5、図6に示すように、分割金型12a,12bを型締めした状態で、分割金型12a,12bに設けられた所定の孔に吹き込み針14と吹き出し針15とを貫通させ、発泡パリソン13に同時に突き刺す。吹き込み針14、吹き出し針15の先端が発泡パリソン13内に入ると、すぐに吹き込み針14から空気等の圧縮気体を発泡パリソン13の内部に吹き込み、発泡パリソン13の内部を経由して吹き出し針15から圧縮気体を吹き出し、所定のブロー圧にてブロー成形を行う。

【0033】

吹き込み針14は、図1に示す管状発泡成形体100の供給口105の開口部に相当する位置に突き刺し、圧縮気体を発泡パリソン13の内部に吹き込むための吹き込み口を形成する。また、吹き出し針15は、図1に示す管状発泡成形体100の嵌め合い部102(102a〜d)の開口部それぞれに相当する位置に突き刺し、圧縮気体を発泡パリソン13の内部から外部に吹き出すための吹き出し口を形成する。

これにより、吹き込み針14から圧縮気体を発泡パリソン13の内部に吹き込み、発泡パリソン13の内部を経由して吹き出し針15から圧縮気体を吹き出し、所定のブロー圧にてブロー成形を行うことができる。

【0034】

吹き込み針14は、上述のように管状発泡成形体100の供給口105の開口部から突き刺すため、図5に示すように、分割金型12bにおける分割金型12aと反対側から分割金型12b内に挿入される。

また、吹き出し針15は、上述のように管状発泡成形体100の嵌め合い部102(102a〜d)の開口部それぞれから突き刺すため、図6に示すように、分割金型12a、12bの当接面から分割金型12a、12b内に挿入される。

【0035】

吹き込み針14としては、図7(a)に示すタケヤリ針を使用することが好ましい。このタケヤリ針は、針の差込方向と吹き込み/吹き出し方向が同一であり、加工が簡単であるという利点があるが、吹き出し針として使用すると、針先端穴から樹脂が入り込み、エアーの吹き出しができなくなるおそれがある。

このため、吹き出し針15としては、図7(b)に示すロケット針を使用することが好ましい。ロケット針は、吹き込み/吹き出し方向が針の差込方向と交差する方向になるよう形成されている。

【0036】

ブロー圧は、レギュレータ16,背圧レギュレータ17の差圧であり、分割金型12a,12bを密閉した状態でレギュレータ16,背圧レギュレータ17をそれぞれ所定の圧力に設定し、所定のブロー圧にてブロー成形を行う。例えば、所定の圧力の圧縮気体を所定の時間だけ吹き込み針14から発泡パリソン13内に吹き込み、発泡パリソン13の内部の圧力(内圧)を大気圧から所定の圧力状態に加圧する。

【0037】

ブロー圧は、0.5〜3.0kg/cm2で設定し、好ましくは、0.5〜1.0kg/cm2で設定する。ブロー圧を3.0kg/cm2以上に設定すると、管状発泡成形体100の管本体X1の肉厚がつぶれ易くなったり、発泡倍率が低下し易くなったりしてしまう。また、ブロー圧を0.5kg/cm2以下に設定すると、レギュレータ16、背圧レギュレータ17の差圧の調整が難しくなってしまったり、管状発泡成形体100内の通気路205の表面形状を、発泡パリソン13の内部に吹き込んだ圧縮気体の流路方向Fに沿って変形させ難くなってしまったりする。このため、ブロー圧は、0.5〜3.0kg/cm2で設定し、好ましくは、0.5〜1.0kg/cm2で設定する。

【0038】

また、所定のブロー圧にてブロー成形を行う場合は、温調設備を設け、吹き込み針14から発泡パリソン13内に供給する圧縮気体を所定の温度に加熱することも可能である。これにより、発泡パリソン13の内部に供給された圧縮気体が所定の温度になるため、発泡パリソン13内に含有されている発泡剤を発泡させ易くすることができる。なお、所定の温度は、発泡剤を発泡させるのに適した温度に設定することが好ましい。

【0039】

また、温調設備を設けず、吹き込み針14から発泡パリソン13内に供給する圧縮気体を室温で行うことも可能である。これにより、圧縮気体の温度を調整するための温調設備を設ける必要がないため、管状発泡成形体100を低コストで製造することができる。また、ブロー成形後の管状発泡成形体100を冷却することになるため、ブロー成形時は室温で行うことで、ブロー成形後の管状発泡成形体100の冷却時間の短縮に寄与することができる。

【0040】

本実施形態では、吹き込み針14から圧縮気体を発泡パリソン13内に吹き込むと共に、分割金型12a,12bのキャビティ10a,10bから排気を行い、発泡パリソン13とキャビティ10a,10bとの間の隙間を無くし、負圧状態にさせる。これにより、分割金型12a,12b内部のキャビティ10a,10bに収納された発泡パリソン13の内外において圧力差(発泡パリソン13の内部が外部よりも高い圧力)が設定され、発泡パリソン13は、キャビティ10a,10bの壁面に押圧される。こうして、管本体X1の内側に流体の流路を有する管状発泡成形体100が成形される。

【0041】

なお、上述した製造工程において、発泡パリソン13の内部に圧縮気体を吹き込む工程と、発泡パリソン13の外部に負圧を発生させる工程と、は同時に行う必要はなく、互いの工程を時間的にずらして行うことも可能である。また、何れか一方の工程だけを行い、発泡パリソン13を分割金型12a,12bのキャビティ10a,10bの壁面に押圧させて、管本体X1の内側に流体の流路を有する管状発泡成形体100を成形することも可能である。

【0042】

ここで、図8に示すように、発泡パリソン13を分割金型12a、12bにより押圧力Zで型締めしているため、上述のように発泡パリソン13における管本体X1となる部分について所定のブロー圧によりキャビティ面10A,10Bに押圧すると共に、フランジ部103(103a〜d)や橋渡し部104(104e,f)の板状部分Y1となる部分については、厚み方向に押圧され、分割金型12a、12bのキャビティ面10a、10b間の厚みまで圧縮されることとなる。

【0043】

図9に、こうして型締めされた状態の板状部分Y1周りを示す。

発泡パリソン13は、上述のように発泡倍率2.5倍以上で複数の気泡セルを有する独立気泡構造(独立気泡率が70%以上)で構成され、気泡セルの平均気泡径は300μm未満、好ましくは100μm未満となっているが、板状部分Y1では、これら気泡セルにも型締めによる押圧力Zがかけられる。

【0044】

ここで、本実施形態における分割金型12bのキャビティ面10bには、管状発泡成形体100における凹溝106を形成するための凸部18が、板状部分Y1における管本体X1との連接面近傍に設けられている。

このため、板状部分Y1がキャビティ面10a、10b間の厚みまで圧縮され、管本体X1の内側部分には空間が空いた状態であっても、この凸部18が気泡セルの移動に対してダムとして機能し、気泡セルの移動をこの凸部18で堰き止める。このため、板状部分Y1内の気泡セルは、型締めによる押圧で移動したとしても板状部分Y1内部に留まり、そのまま分割金型12a、12bにより冷却されることとなる。

【0045】

発泡パリソン13における管本体X1となる部分については、上述のように吹き込み針14から空気等の圧縮気体を発泡パリソン13の内部に吹き込み、発泡パリソン13の内部を経由して吹き出し針15から圧縮気体を吹き出し、所定のブロー圧によりキャビティ面10A,10Bに押圧した後、さらに上記所定のブロー圧にて発泡パリソン13の内側を冷却する。

【0046】

吹き込み針14から発泡パリソン13内に冷却のために供給する圧縮気体の温度は、10℃〜30℃に設定し、室温(例えば、23℃)に設定することが好ましい。圧縮気体の温度を室温に設定することで、圧縮気体の温度を調整するための温調設備を設ける必要がないため、管状発泡成形体100を低コストで製造することができる。また、温調設備を設け、吹き込み針14から発泡パリソン13内に供給する圧縮気体の温度を室温よりも低くした場合は、管状発泡成形体100の冷却時間を短縮することができる。なお、圧縮気体の温度にもよるが、冷却時間は、30秒〜80秒で行うことが好ましい。

【0047】

これにより、内側に流体の流路を有して構成し、その内側の流路表面がなだらかな管本体X1を成形することができる。

また、流路逆方向に比べて、流路方向Fに向かって流体が流れやすい通気路205を有する管状発泡成形体100を製造することができる。この流路方向Fは、管状発泡成形体100の流路A,B−1,B−2,Cにおける流体の流通方向と同方向になっているため、各流路における流体の流通方向に向かって流体が流れやすい管状発泡成形体100を製造することができる。

【0048】

また、本実施形態の管状発泡成形体100を成形する際に適用可能なポリプロピレン系樹脂としては、230℃におけるメルトテンションが30〜350mNの範囲内のポリプロピレンが好ましい。特に、ポリプロピレン系樹脂は、長鎖分岐構造を有するプロピレン単独重合体であることが好ましく、エチレン−プロピレンブロック共重合体を添加することが更に好ましい。

【0049】

また、ポリプロピレン系樹脂にブレンドされる水素添加スチレン系熱可塑性エラストマーとしては、耐衝撃性を改善すると共に管状発泡成形体100としての剛性を維持するために、ポリプロピレン系樹脂に対して5〜40wt%、好ましくは、15〜30wt%の範囲で添加することが好ましい。

【0050】

具体的には、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエンランダム共重合体などの水素添加ポリマーを用いる。また、水素添加スチレン系熱可塑性エラストマーとしては、スチレン含有量が30wt%未満、好ましくは、20wt%未満であり、230℃におけるMFR(JIS K−7210に準じて試験温度230℃、試験荷重2.16kgにて測定)は10g/10分以下、好ましくは、5.0g/10分以下で、かつ、1.0g/10分以上である。

【0051】

また、ポリプロピレン系樹脂にブレンドされるポリオレフィン系重合体としては、低密度のエチレン−α−オレフィンが好ましく、1〜20wt%の範囲で配合することが好ましい。低密度のエチレン−α−オレフィンは、密度0.91g/cm3以下のものを用いることが好ましく、エチレンと炭素原子数3〜20のα−オレフィンとを共重合して得られるエチレン−α−オレフィン共重合体が好適であり、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ドデセン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン等があり、特に、1−ブテン、1−ヘキセン、1−オクテン等が好適である。また、上記の炭素原子数3〜20のα−オレフィンは単独で用いたり、2種以上を併用したりすることも可能である。エチレン−α−オレフィン共重合体中のエチレンに基づく単量体単位の含有量は、エチレン−α−オレフィン共重合体に対して、50〜99wt%の範囲であることが好ましい。また、α−オレフィンに基づく単量体単位の含有量は、エチレン−α−オレフィン共重合体に対して、1〜50wt%の範囲であることが好ましい。特に、メタロセン系触媒を用いて重合された直鎖状超低密度ポリエチレン又はエチレン系エラストマー、プロピレン系エラストマーを用いることが好ましい。

【0052】

また、本実施形態の管状発泡成形体100を成形する際に適用可能な発泡剤としては、物理発泡剤、化学発泡剤及びその混合物が挙げられる。物理発泡剤としては、空気、炭酸ガス、窒素ガス、水等の無機系物理発泡剤、及び、ブタン、ペンタン、ヘキサン、ジクロロメタン、ジクロロエタン等の有機系物理発泡剤、更には、それらの超臨界流体を適用することができる。超臨界流体としては、二酸化炭素、窒素などを用いて作ることが好ましく、窒素であれば臨界温度−149.1℃、臨界圧力3.4MPa以上、二酸化炭素であれば臨界温度31℃、臨界圧力7.4MPa以上とすることで作ることができる。

【0053】

<実施例>

次に、上述した実施形態を適用した具体的な一実施例について、図10を参照して説明する。ただし、以下に説明する実施例は一例であり、以下の実施例に限定するものではない。

【0054】

本実施例では、発泡パリソン13の厚みLを3mmとして、上述の製造方法により管状発泡成形体100を成形した。成形された管状発泡成形体100の寸法は、管本体X1(図10の例では嵌め合い部102a)の厚みNが2.5mm、板状部分Y1(図10の例ではフランジ部103a)の厚みM2が5mm、板状部分Y1の凹溝106最深部での厚みM1が2.5mmであった。

【0055】

本実施例では、管本体X1となる部分の発泡パリソン13がブロー成形により所定のブロー圧で分割金型12a、12bのキャビティ面10a、10bに押圧されることにより、管本体X1の厚みNが、発泡パリソン13の厚みLよりも少し薄くなっている。また、板状部分Y1については、発泡パリソン13の厚みLが2枚分、重ねられて分割金型12a、12bで型締めされてキャビティ面10a、10b間の厚みまで厚み方向に圧縮されることにより、板状部分Y1の厚みM2が発泡パリソン13の厚みLの2倍よりも薄くなっている。

【0056】

このように、本実施例では、板状部分Y1の凹溝106最深部における厚みM1を、板状部分Y1の厚みM2の略半分とするように分割金型12a、12bで型締めして成形することにより、設計通りの良好な形での管状発泡成形体100を成形することができた。

【0057】

すなわち、本実施例では、図18により上述した従来の製造方法による管本体内側へのこぶの隆起が全く発生しなかった。このように、本実施例では、上述した本実施形態による製造方法での型締めの際、図9により上述したように、凹溝106を形成するための凸部18が、板状部分Y1となる部分の発泡樹脂内の気泡セルの移動に対してダムとして作用し、気泡セルが板状部分Y1から管本体X1内側の空間へと移動することを確実に堰き止め、気泡セルを板状部分Y1内に止めるようにできていることが確認できた。

【0058】

なお、板状部分Y1の厚みが均一でない場合、板状部分Y1における凹溝106周囲の厚みをM2とし、上述した凹溝106最深部における板状部分Y1の厚みM1を、この凹溝106周囲の厚みM2の略半分とすることとなる。

【0059】

<本実施形態の効果>

次に、本実施形態の管状発泡成形体100による効果について、凹溝106が形成されていない従来の板状部分付き管状発泡成形体と対比しながら説明する。

【0060】

従来の板状部分付き管状発泡成形体では、図18により上述したように、発泡パリソンを分割金型で型締めすると、板状部分Y8における発泡樹脂を分割金型のキャビティ面間の厚みまで厚み方向に圧縮することにより、その板状部分Y8となる部分の発泡樹脂内の気泡セルが管本体X8内側の空いている空間の方向に向けて移動してしまい、管本体X8内側に気泡セルの集中によるこぶが発生してしまっていた。

【0061】

こうしたこぶが発生すると、管本体X8内側の形状が設計とは異なる形状になってしまうため、管本体X8内側の流路を空気などの流体が流通する際の流路抵抗が変化してしまい、流体の流量効率が低下してしまっていた。また、流体の流通速度などの条件によっては、異音や振動を引き起こしてしまう問題があった。

【0062】

さらに、管本体X8内側のこぶとして集積されたこぶ内の気泡が粗大化して破泡が発生すると、流体が流通する際の異音や振動がさらに大きくなる問題があった。

【0063】

また、嵌め合い部の外側にフランジ部が形成されている場合、接続される他の管状部材はその嵌め合い部の内側に挿入されて嵌め合わされることとなる。ここで、嵌め合い部の内側に上述のようにして気泡セルの集中によるこぶが発生してしまうと、こぶの大きさのため、嵌め合い部に他の管状部材を挿入することができなくなってしまう。

この問題が発生してしまうと、成形された板状部分付き管状発泡成形体は、発生したこぶの部分を1つ1つ手作業で削り落としていく以外には全く使用不可能となってしまう。このため、作業員が手作業で削り落とすためのコストを考慮すると、量産品としては不良品として扱わざるを得ず、板状部分付き管状発泡成形体を安価に大量生産することは困難となっていた。

【0064】

これに対し、本実施形態の管状発泡成形体100によれば、板状部分Y1における管本体X1との連接面近傍に凹溝106が形成されることにより、図9により上述のように、発泡パリソン13を分割金型12a、12bで型締めする際にも、この凹溝106を形成するための凸部18が気泡セルの移動を堰き止めるダムとして機能する。このため、板状部分Y1内部の気泡セルを、管本体X1内側の空いている空間に移動させず、板状部分Y1内部に留まらせることができる。

【0065】

このため、本実施形態によれば、管状発泡成形体100を大量生産する場合であっても、発泡パリソン13を押し出して分割金型12a、12bで型締め、ブローするという一般的な成形動作のみで、従来品のようなこぶを発生させてしまうことなく、ほぼ設計通りの形状による管状発泡成形体100を製造することができる。

このため、高い発泡倍率の溶融樹脂を用いた断熱性の高い軽量な管状発泡成形体100を、低コストで、正確な寸法精度で大量生産することができる。

【0066】

このように、管本体X1については高い発泡倍率を実現しながらも、フランジ部103や橋渡し部104といった板状部分Y1については十分な構造的強度を実現することができ、かつ、管本体X1内側に空気などの流体を流通させた場合にも、流体の流量効率に優れ、異音や振動を引き起こすことのない管状発泡成形体100を、低コストに大量生産することができる。

このため、管状発泡成形体100がエアコンのダクトとして用いられる場合にも、優れた断熱性と軽量さの両方を実現でき、同時にフランジ部分で他の部材と接続するための構造的強度も十分に確保することができる。

【0067】

また、管本体X1における嵌め合い部102の内側についても、上述のように気泡セルによるこぶの発生がなく、ほぼ設計通りの形状で製造することができるため、接続する他の管状部材を確実に嵌め合い部102の内側に挿入して嵌め合わせることができる。このため、嵌め合い部102の外側にフランジ部103が連接されて設けられた構成でありながら、他の管状部材との嵌め合わせを確実に行うことができる管状発泡成形体100を、安価に大量生産することができる。

【0068】

また、従来の管状発泡成形体における、図18で上述したような管本体内側へのこぶ発生の問題は、特に発泡倍率が2.5倍以上の場合に顕著に現れる。

本実施形態によれば、発泡パリソン13の発泡倍率を2.5倍以上として製造しても、管本体X1内側へのこぶの発生を確実に抑えることができ、設計通りの形状の成形品を得ることができる。

【0069】

また、凹溝106は、上述のように板状部分Y1における縁端部近傍以外の位置に設けられるため、上述した各効果を得ることができると共に、板状部分Y1と管本体X1との連接部分における構造的強度も十分に確保することができる。

【0070】

〔他の製造方法例〕

次に、上述した実施形態としての管状発泡成形体100の他の製造方法について、図11を参照して説明する。

【0071】

ここで説明する他の製造方法は、上述した製造方法で円筒形状の発泡パリソン13を分割金型12a,12b間に押し出して成形するのに替えて、図11に示すように、シート状の溶融樹脂を分割金型12a,12b間に押し出して成形するものである。

【0072】

他の製造方法で用いる成形装置は、図11に示すように、2台の押出装置50a、50bと、上述した製造方法例と同様の分割金型12a、12bと、を有して構成される。

【0073】

押出装置50(50a、50b)は、上述した製造方法例における発泡パリソン13と同様の材質での、溶融状態の発泡樹脂による溶融樹脂シートP1,P2を、分割金型12a,12b間に所定の間隔で略平行に垂下させるように配置される。溶融樹脂シートP1,P2を押し出すTダイ28a、28bの下方には調整ローラ30a、30bが配置され、この調整ローラ30a、30bにより厚さ等の調整を行う。こうして押し出された溶融樹脂シートP1,P2を、分割金型12a、12bで挟み込んで型締めし、成形する。

【0074】

2台の押出装置50(50a、50b)の構成は同様であるため、1つの押出装置50について、図11を参照して説明する。

【0075】

押出装置50は、ホッパ21が付設されたシリンダ22と、シリンダ22内に設けられたスクリュー(図示せず)と、スクリューに連結された油圧モーター20と、シリンダ22と内部が連通したアキュムレータ24と、アキュムレータ24内に設けられたプランジャー26と、Tダイ28と、一対の調整ローラ30とを有して構成される。

【0076】

ホッパ21から投入された樹脂ペレットが、シリンダ22内で油圧モーター20によるスクリューの回転により溶融、混練され、溶融状態の樹脂がアキュムレータ24に移送されて一定量貯留され、プランジャー26の駆動によりTダイ28に向けて溶融樹脂を送る。こうして、Tダイ28下端の押出スリットから、溶融状態の樹脂による連続的な溶融樹脂シートが押し出され、間隔を隔てて配置された一対の調整ローラ30によって挟圧されながら下方へ向かって送り出され、分割金型12a、12bの間に垂下される。

【0077】

また、Tダイ28には、押出スリットのスリット間隔を調整するためのダイボルト29が設けられる。スリット間隔の調整機構は、このダイボルト29を用いた機械式の機構に加え、公知の各種調整機構を他に備えてもよい。

【0078】

こうした構成により、2つのTダイ28a,28bの押出スリットから、内部に気泡セルを有する溶融樹脂シートP1,P2が押し出され、上下方向(押出方向)に一様な厚みを有する状態に調整され、分割金型12a、12bの間に垂下される。

【0079】

こうして溶融樹脂シートP1,P2が分割金型12a、12b間に配置されると、この分割金型12a,12bを水平方向に前進させ、分割金型12a,12bの外周に位置する不図示の型枠を、溶融樹脂シートP1,P2に密着させる。こうして分割金型12a,12b外周の型枠により溶融樹脂シートP1,P2を保持した後、分割金型12a,12bのキャビティ面10a,10bに溶融樹脂シートP1,P2を真空吸引することで、溶融樹脂シートP1,P2それぞれをキャビティ10a,10bに沿った形状にする。

【0080】

次に、分割金型12a,12bを水平方向に前進させて型締めし、上述した製造方法と同様に、吹き込み針14と吹き出し針15とを溶融樹脂シートP1,P2に突き刺し、吹き込み針14から空気等の圧縮気体を溶融樹脂シートP1,P2の内部に吹き込み、溶融樹脂シートP1,P2の内部を経由して吹き出し針15から圧縮気体を吹き出す。こうして、管状発泡成形体100の管本体X1となる部分の内側を冷却する。

【0081】

次に、分割金型12a,12bを水平方向に後退させ、分割金型12a,12bを管状発泡成形体100から離型させる。

【0082】

なお、一対の分割金型12a,12bの間に垂下された溶融樹脂シートP1,P2は、ドローダウン、ネックインなどにより肉厚のバラツキが発生するのを防止するため、樹脂シートの厚み、押出速度、押出方向の肉厚分布などを個別に調整することが必要になる。

こうした樹脂シートの厚み、押出速度、押出方向の肉厚等の調整は、公知の各種方法を用いてよい。

【0083】

以上のように、図11に示す他の製造方法例によっても、図4〜図9で上述した製造方法と同様に、本実施形態における管状発泡成形体100を好適に製造することができる。また、図11に示す他の製造方法例では、2枚の溶融樹脂シートP1,P2の材料、発泡倍率、肉厚などを異なるものとすることで、各種の条件に対応する管状発泡成形体100を成形することも可能である。

【0084】

なお、上述した実施形態は本発明の好適な実施形態であり、本発明はこれに限定されることなく、本発明の技術的思想に基づいて種々変形して実施することが可能である。

【0085】

例えば、上述した実施形態では、板状部分Y1の管本体X1との連接面近傍における縁端部以外の全体に、管本体外壁面X2に沿う形状の凹溝106を形成することとして説明したが、図12に示すように、板状部分Y1(図12の例ではフランジ部103a)における嵌め合い部102との連接部近傍にだけ、凹溝106を形成してもよい。

こうして嵌め合い部102との連接部近傍にだけ凹溝106を形成する構成によっても、上述のように、嵌め合い部102の内側にこぶの発生がなく、他の管状部材との嵌め合わせを確実に行うことができる管状発泡成形体100を安価に大量生産することができる。

【0086】

また、このように、管本体X1における嵌め合い部102の少なくとも一部を含む部分の外側に板状部分Y1が連接されて設けられる場合、凹溝106を、板状部分Y1における嵌め合い部102との連接面近傍の少なくとも一部を含む部分に形成することで、嵌め合い部102内側へのこぶの発生を防止する構成としてもよい。

【0087】

また、このように、管本体X1内側へのこぶの発生を特に防止したい特定の場所について、板状部分Y1におけるその部分の管本体X1との連接面近傍にのみ、凹溝106を形成してもよい。

【0088】

また、図13に示すように、凹溝106を連続したひとつながりで形成することに限定されず、溝でない部分を適宜、間に挟んで離散的に形成してもよい。このように、板状部分Y1における管本体X1との連接面近傍であれば、凹溝106を離散的に形成してもよい。

【0089】

また、上述した実施形態では、図8、図9に示すように、凹溝106を形成するための凸部18が分割金型12bのキャビティ面10bに設けられることとして説明したが、分割金型12aのキャビティ面10aに凸部18を設ける構成としても、本発明は同様に実現することができる。

【0090】

また、上述した実施形態のように、管本体X1に連接される板状部分Y1が複数設けられる場合、凹溝106は全て同じ側に限定されず、それぞれ異なる側に形成しても、本発明は同様に実現することができる。

【0091】

また、上述した実施形態では、凹溝106を板状部分Y1の片面に形成することとして説明したが、分割金型12a、12bでの型締めの際に気泡セルの移動に対してダムとして機能させることができれば片面に限定されず、板状部分Y1の両面に凹溝を形成した構成であっても、本発明は同様に実現することができる。

【0092】

このように板状部分Y1の両面から凹溝106を形成する場合の例を、図14〜図17に模式的に示す。図14〜図17に示す凹溝106の形成例は、上述した実施形態におけるフランジ部103a〜103d、橋渡し部104e、104fのそれぞれにおける凹溝106a〜106fの何れにも適用可能である。また、凹溝106a〜106fの一部分にだけ適用してもよい。

【0093】

図14に示す凹溝106の形成例では、フランジ部103や橋渡し部104といった板状部分Y1に対して、一方の面および他方の面から互い違いに凹溝を形成する。このように凹溝を互い違いに形成することにより、例えば板状部分Y1の平面方向と垂直な方向における凹溝106が形成された方向からその板状部分Y1に対して力が加えられた場合であっても、その方向からの力に対して板状部分Y1の剛性が弱い構造にならず、各方向から加えられる力に対してより剛性の高い構造とすることができる。

【0094】

また、図14に示す構成例では、G−G’断面図に示すように、互い違いに形成された凹溝106と凹溝106の間の部分における厚みM3が、板状部分Y1の凹溝106最深部における厚みM1よりも薄くなることが好ましい。すなわち、一方の面および他方の面から互い違いに形成される凹溝106と凹溝106の間の位置関係が、M3≦M1を満たすことが好ましい。

【0095】

こうした位置関係で凹溝を互い違いに形成することにより、上述のように分割金型で発泡パリソンを型締めして管状発泡成形体100を成形する際にも、互い違いに形成された凹溝と凹溝の間から気泡セルが移動してしまうことがない。このため、上述した実施形態のように片面からのみ凹溝を形成した場合と同様に、凹溝106の部分で気泡セルの移動を堰き止めることができ、板状部分Y1内部の気泡セルを板状部分Y1内部に留まらせることができる。

このため、一方の面および他方の面から互い違いに凹溝106を形成した構成であっても、上述のように板状部分Y1の剛性を高めることができると共に、上述した実施形態と同様の効果を得ることができる。

【0096】

また、図15に示すように、一方の面および他方の面から互い違いに形成される凹溝106が部分的に重なるように凹溝を形成する構成としてもよい。この場合、G−G’断面図に示すように、板状部分Y1の凹溝106最深部における厚みM1が、板状部分Y1の厚みM2の半分よりも厚くなるように形成することとなる。

【0097】

また、図16に示すように、一方の面から形成される凹溝106と、他方の面から形成される凹溝106とが2列並ぶように形成する構成としてもよい。すなわち、管部101、供給口105、および嵌め合い部102からなる管本体X1と板状部分Y1との連接面に沿う形状の凹溝106が、管本体X1から離れる方向に互い違いに形成される構成であってもよい。

このように凹溝106を形成することにより、上述のように分割金型で発泡パリソンを型締めして管状発泡成形体100を成形する際に、凹溝106の部分で気泡セルの移動を堰き止める堰き止め力をより強化することができる。このため、より確実に、板状部分Y1内部の気泡セルを板状部分Y1内部に留まらせることができる。

【0098】

また、図17に示すように、2列並べて形成される凹溝106のそれぞれを、管本体X1と板状部分Y1との連接面に沿って一方の面および他方の面から互い違いに形成する構成としてもよい。この場合、図17に示すように、2列並べて形成される凹溝106を一方の面および他方の面から互い違いに形成する際、隣り合う2列の凹溝についても異なる面から形成されることが好ましい。また、管本体X1と板状部分Y1との連接面に沿って一方の面および他方の面から互い違いに形成される凹溝と凹溝の位置関係は、図14で上述した厚みM3≦M1を満たす位置関係であることが好ましい。

【0099】

このように凹溝106を形成することにより、図16に示す構成例のように、より確実に、板状部分Y1内部の気泡セルを板状部分Y1内部に留まらせることができると共に、図14に示す構成例のように、各方向から加えられる力に対して板状部分Y1の剛性をより高めることができる。

【0100】

また、凹溝106の断面形状は、上述した図9、図14〜図17に示すものに限定されず、分割金型12a、12bでの型締めの際に気泡セルの移動に対してダムとして機能させることができれば、任意の形状であってよい。

【0101】

このように、板状部分Y1における凹溝106の位置は、板状部分Y1における管本体X1との連接面近傍であれば、各種の設計条件に応じた任意の位置であってよい。

【0102】

また、上述した実施形態では、板状部分Y1における管本体X1との連接面近傍に、凹部の一例としての「凹溝」を形成しているが、この場合に限定されない。例えば、板状部分Y1における管本体X1との連接面近傍に、点状の凹部を形成してもよい。点状の凹部は、一点のみ形成してもよいが、点状の凹部を所定の間隔をあけて連接面に沿って列をなすように複数並べることで、気泡の管本体X1内側への移動をより抑制できる。

また、このように点状の凹部を形成する場合についても、上述のように一方の面および他方の面から互い違いに凹部を形成することにより、上述のように剛性を向上させることができる。

【0103】

また、凹部が形成される板状部分Y1は、上述した実施形態のような平面状に限定されず、例えば複雑に折り曲げられた形状など、任意の形状であってよい。

【0104】

また、管本体X1の断面形状は、上述した実施形態のような円筒形状に限定されず、例えば角丸四角形状など、任意の形状であってよい。

【0105】

このように、本実施形態の管状発泡成形体100の形状や構成は、図1、図2等に示す形状や構成に限定されるものではなく、各種の設計条件に応じて適宜変更することができる。

【産業上の利用可能性】

【0106】

本発明に係る板状部分付き管状発泡成形体は、例えば自動車、列車、船舶、航空機等の輸送機におけるエアコン用ダクトなどの各種用途に用いることができる。

【符号の説明】

【0107】

100 管状発泡成形体

101 管部

102 嵌め合い部

103 フランジ部

104 橋渡し部

105 供給口

106 凹溝(凹部の一例)

107 固定用孔

10a、10b キャビティ面

11 環状ダイス

12a、12b 分割金型

13 発泡パリソン

14 吹き込み針

15 吹き出し針

16 レギュレータ

17 背圧レギュレータ

18 凸部

A,B,C,F 流路方向

20 油圧モーター

21 ホッパ

22 シリンダ

24 アキュムレータ

26 プランジャー

28 Tダイ

29 ダイボルト

30 調整ローラ

50 押出装置

X1 管本体

Y1 板状部分

Z 型締めによる押圧力

【技術分野】

【0001】

本発明は、例えば他の部材と接続するためのフランジ部などの板状部分が管本体に連接された管状発泡成形体に関する。

【背景技術】

【0002】

例えばダクトなどでは、管本体における開口部近傍に、他の管状部材と接続するためのフランジ部が設けられた発泡成形体が広く用いられている。

特にエアコンからの空気を通風させるためのダクトでは、管状の発泡成形体を用いることにより、断熱性に優れ、軽量なダクトを実現することができる。さらに、こうしたダクトでは、製造時の発泡倍率を上げて発泡体内部の気泡を多くすることにより、断熱性、軽量さをさらに向上させることができるため、より効果的である。

【0003】

こうした発泡成形体の製造方法としては、溶融樹脂を分割金型で型締めして成形する方法が広く知られている。近年では、成形技術の向上に伴い、管状発泡体の発泡倍率を向上させた量産化が可能となりつつある。

【0004】

また、本出願人により先に出願されている技術として、発泡樹脂による樹脂シートと、未発泡樹脂による樹脂シートとを分割金型で型締めすることにより、管状部分および板状部分を有する成形品を製造するものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−131776号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図18に示すように、上述したダクトにフランジ部を設ける場合など、板状部分Y8を管本体X8に連接させて設ける場合、この板状部分Y8は、フランジ部で他の部材と確実に接続させるように、所定の構造的強度が要求されることが多い。

ここで、上述のように管状発泡体の製造時に溶融樹脂P8の発泡倍率を高め、かつ、板状部分Y8については高い構造的強度を持たせようとすると、分割金型での型締めの際に板状部分Y8を押圧し、発泡樹脂P8内の気泡を押し潰すようにすることとなる。

【0007】

ここで、板状部分Y8は管本体X8に連接されており、管本体X8の内側には空間が空いている。このため、発泡倍率の高い溶融樹脂P8を板状部分Y8で強く押圧すると、板状部分Y8における発泡樹脂P8内部の気泡が型締めによる押圧力Zにより、空いている空間の方に向けて移動する。このため、分割金型による型締めの結果、管本体X8内側の空間に、移動してきた気泡で溶融樹脂P8が盛り上げられることによるこぶ81が発生してしまう場合があることを本件発明者は知見した。

【0008】

こうして気泡によるこぶ81が発生すると、管本体X8の内側形状が設計とは異なる形状となってしまう。こうして内側形状が設計とは異なる形状になると、内部を通過する流体の流量効率が低下してしまう虞があった。

また、例えば内部を通過する気体の速度などによっては、異音や振動を引き起こしてしまう問題があった。さらに、こぶ81内の気泡が粗大化して破泡が発生すると、異音や振動がさらに大きくなる問題があった。

【0009】

また、上述した特許文献1のものは、こうした発泡樹脂内の気泡移動による課題についてまで考慮されたものではなかった。

【0010】

本発明はこのような状況に鑑みてなされたものであり、発泡倍率の高い溶融樹脂を用いて製造した場合であっても、管本体内側への不要なこぶの発生を確実に防止することができる板状部分付き管状発泡成形体を提供することを目的とする。

【課題を解決するための手段】

【0011】

かかる目的を達成するために、本発明に係る板状部分付き管状発泡成形体は、

管本体と、管本体の外側に連接された板状部分とを有する管状発泡成形体であって、

板状部分における管本体との連接面近傍に凹部が形成されたことを特徴とする。

【発明の効果】

【0012】

以上のように、本発明によれば、発泡倍率の高い溶融樹脂を用いて製造した場合であっても、管本体内側への不要なこぶの発生を確実に防止することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態としての管状発泡成形体100を示す外観斜視図である。

【図2】管状発泡成形体100における嵌め合い部102a周りを示す平面図である。

【図3】図2のD−D’断面図である。

【図4】製造方法における第1の工程を示す図である。

【図5】製造方法における第2の工程を金型側面から示す図である。

【図6】製造方法における第2の工程を分割金型の当接面から示す図である。

【図7】(a)タケヤリ針、(b)ロケット針における流路を示す断面図である。

【図8】分割金型での型締め時における嵌め合い部102a周りを示す断面図である。

【図9】型締め時における凸部18の作用について説明する図である。

【図10】管状発泡成形体100の一実施例について説明する図である。

【図11】他の製造方法例を示す図である。

【図12】凹溝106の他の形成位置例を示す図である。

【図13】凹溝106のさらに他の形成位置例を示す図である。

【図14】凹溝106を一方の面および他方の面から形成した例を模式的に示す図である。

【図15】凹溝106を一方の面および他方の面から形成した他の例を模式的に示す図である。

【図16】凹溝106を一方の面および他方の面から2列に形成した例を模式的に示す図である。

【図17】凹溝106を一方の面および他方の面から2列に形成した他の例を模式的に示す図である。

【図18】従来の板状部分付き管状発泡成形体における問題を説明する図である。

【発明を実施するための形態】

【0014】

次に、本発明に係る板状部分付き管状発泡成形体の一実施形態について、図面を用いて詳細に説明する。

【0015】

<管状発泡成形体100の構成例>

まず、図1〜図3を参照しながら、本実施形態により成形する管状発泡成形体100の構成例について説明する。図1は全体斜視図、図2は嵌め合い部102a周りの平面図、図3は図2のD−D’断面図である。

【0016】

本実施形態の管状発泡成形体100は、エアコンユニットから供給される冷暖風を所望の部位へ流通させるための軽量な管状発泡成形体100であり、発泡剤を混合させた熱可塑性樹脂を分割金型で型締めし、ブロー成形することで成形される。

【0017】

管状発泡成形体100は、図1に示すように、エアコンユニット(図示せず)に接続するための供給口105が管部101の一端に開設され、他端に嵌め合い部102(102a〜d)が設けられる。また、こうした管部101、供給口105、および嵌め合い部102から構成される管本体X1にフランジ部103(103a〜d)が連接されて構成される。

【0018】

管本体X1は、発泡倍率2.5倍以上で複数の気泡セルを有する独立気泡構造(独立気泡率が70%以上)で構成される。管本体X1の厚み方向における気泡セルの平均気泡径は300μm未満、好ましくは、100μm未満である。

管本体X1の内側は、流体を流通させる流路を有するよう構成され、エアコンユニットの冷暖風を流通させられるようになっている。

【0019】

供給口105から供給される流体の流路は、図1に示すように、流路A,B−1,B−2,Cの4本に分けられる。こうした供給口105からの流体が、流路Aでは嵌め合い部102aの開口部から、流路B−1では嵌め合い部102bの開口部から、流路B−2では嵌め合い部102cの開口部から、流路Cでは嵌め合い部102dの開口部から、それぞれ流出するように管状発泡成形体100は構成される。

【0020】

管状発泡成形体100における流路A周りの構成としては、管部101aの一端に供給口105が開設され、他端に嵌め合い部102aが設けられ、こうした管部101a、供給口105、および嵌め合い部102aから構成される管本体X1にフランジ部103aが連接されて構成される。フランジ部103aにおける管本体X1との連接面近傍には凹溝106a(凹部)が形成される。

また、フランジ部103aには、嵌め合い部102aにより接続される他の管状部材に対して固定するための固定用孔107aが開設される。この固定用孔107aに不図示のボルトを貫通させてナットで締め付けることにより、接続する他の管状部材に対して管状発泡成形体100を固定することができる。

【0021】

管状発泡成形体100における流路B−1周りの構成としては、管部101bの一端に供給口105が開設され、他端に嵌め合い部102bが設けられ、こうした管部101b、供給口105、および嵌め合い部102bから構成される管本体X1にフランジ部103bが連接されて構成される。フランジ部103bにおける管本体X1との連接面近傍には凹溝106bが形成される。

また、フランジ部103bには、嵌め合い部102bにより接続される他の管状部材に対して固定するための固定用孔107bが開設される。この固定用孔107bに不図示のボルトを貫通させてナットで締め付けることにより、接続する他の管状部材に対して管状発泡成形体100を固定することができる。

【0022】

また、管部101aと101bの間の間隔が狭い部分には、強度保持のための橋渡し部104eが、これら管部101a、101bそれぞれに連接されて設けられる。橋渡し部104eにおける管部101a、101bとの連接面には凹溝106eが形成される。

【0023】

管状発泡成形体100における流路B−2周りの構成としては、管部101cの一端に供給口105が開設され、他端に嵌め合い部102cが設けられ、こうした管部101c、供給口105、および嵌め合い部102cから構成される管本体X1にフランジ部103cが連接されて構成される。フランジ部103cにおける管本体X1との連接面近傍には凹溝106cが形成される。

また、フランジ部103cには、嵌め合い部102cにより接続される他の管状部材に対して固定するための固定用孔107cが開設される。この固定用孔107cに不図示のボルトを貫通させてナットで締め付けることにより、接続する他の管状部材に対して管状発泡成形体100を固定することができる。

【0024】

また、管部101cと101dの間の間隔が狭い部分にも、強度保持のための橋渡し部104fが、これら管部101c、101dそれぞれに連接されて設けられる。橋渡し部104fにおける管部101c、101dとの連接面には凹溝106fが形成される。

【0025】

管状発泡成形体100における流路C周りの構成としては、管部101dの一端に供給口105が開設され、他端に嵌め合い部102dが設けられ、こうした管部101d、供給口105、および嵌め合い部102dから構成される管本体X1にフランジ部103dが連接されて構成される。フランジ部103dにおける管本体X1との連接面近傍には凹溝106dが形成される。

また、フランジ部103dには、嵌め合い部102dにより接続される他の管状部材に対して固定するための固定用孔107dが開設される。この固定用孔107dに不図示のボルトを貫通させてナットで締め付けることにより、接続する他の管状部材に対して管状発泡成形体100を固定することができる。

【0026】

フランジ部103(103a〜d)、橋渡し部104(104e、f)それぞれにおける凹溝106は、図2、図3に例示するように、フランジ部103、橋渡し部104といった板状部分Y1における管本体X1との連接面近傍に、その連接面に沿う形状で形成される。ただし、この凹溝106は、フランジ部103、橋渡し部104といった板状部分Y1における縁端部近傍には形成されず、この縁端部近傍以外の位置に形成される。このように、縁端部近傍には凹溝106を形成せず、他の部分と同様の厚みを持たせることにより、凹溝106を形成しても板状部分Y1における構造的強度を十分に確保することができる。

【0027】

本実施形態の管状発泡成形体100は、ポリプロピレン系樹脂からなり、好ましくは、1〜20wt%のポリエチレン系樹脂および/または5〜40wt%の水素添加スチレン系熱可塑性エラストマーを混合させたブレンド樹脂で構成し、−10℃における引張破壊伸びが40%以上で、かつ、常温時における引張弾性率が1000kg/cm2以上であることが好ましい。さらに、−10℃における引張破壊伸びが100%以上であることが好ましい。なお、本実施形態で用いる各用語について以下に定義する。

【0028】

発泡倍率:後述する本実施形態の製造方法で用いた熱可塑性樹脂の密度を、本実施形態の製造方法により得られた管状発泡成形体100の管本体X1における見かけ密度で割った値を発泡倍率とした。

引張破壊伸び:後述する本実施形態の製造方法により得られた管状発泡成形体100の管本体X1を切り出し、−10℃で保管後に、JIS K−7113に準じて2号形試験片として引張速度を50mm/分で測定を行った値を引張破壊伸びとした。

引張弾性率:後述する本実施形態の製造方法により得られた管状発泡成形体100の管本体X1を切り出し、常温(23℃)で、JIS K−7113に準じて2号形試験片として引張速度を50mm/分で測定を行った値を引張弾性率とした。

【0029】

<管状発泡成形体100の製造方法例>

次に、図4〜図6を参照しながら、本実施形態の管状発泡成形体100の製造方法例について説明する。図4は分割金型の開状態、図5は閉状態を金型側面から示し、図6は、閉状態を2つの分割金型の当接面から分割金型12a側について示す断面図である。

【0030】

まず、図4に示すように、発泡パリソンを環状ダイス11より射出し、円筒形状の発泡パリソン13を分割金型12a,12b間に押し出す。

【0031】

次に、分割金型12a,12bを型締めし、図5に示すように、発泡パリソン13を分割金型12a,12bで挟み込む。これにより、発泡パリソン13を分割金型12a,12bのキャビティ10a,10bに収納させる。

【0032】

次に、図5、図6に示すように、分割金型12a,12bを型締めした状態で、分割金型12a,12bに設けられた所定の孔に吹き込み針14と吹き出し針15とを貫通させ、発泡パリソン13に同時に突き刺す。吹き込み針14、吹き出し針15の先端が発泡パリソン13内に入ると、すぐに吹き込み針14から空気等の圧縮気体を発泡パリソン13の内部に吹き込み、発泡パリソン13の内部を経由して吹き出し針15から圧縮気体を吹き出し、所定のブロー圧にてブロー成形を行う。

【0033】

吹き込み針14は、図1に示す管状発泡成形体100の供給口105の開口部に相当する位置に突き刺し、圧縮気体を発泡パリソン13の内部に吹き込むための吹き込み口を形成する。また、吹き出し針15は、図1に示す管状発泡成形体100の嵌め合い部102(102a〜d)の開口部それぞれに相当する位置に突き刺し、圧縮気体を発泡パリソン13の内部から外部に吹き出すための吹き出し口を形成する。

これにより、吹き込み針14から圧縮気体を発泡パリソン13の内部に吹き込み、発泡パリソン13の内部を経由して吹き出し針15から圧縮気体を吹き出し、所定のブロー圧にてブロー成形を行うことができる。

【0034】

吹き込み針14は、上述のように管状発泡成形体100の供給口105の開口部から突き刺すため、図5に示すように、分割金型12bにおける分割金型12aと反対側から分割金型12b内に挿入される。

また、吹き出し針15は、上述のように管状発泡成形体100の嵌め合い部102(102a〜d)の開口部それぞれから突き刺すため、図6に示すように、分割金型12a、12bの当接面から分割金型12a、12b内に挿入される。

【0035】

吹き込み針14としては、図7(a)に示すタケヤリ針を使用することが好ましい。このタケヤリ針は、針の差込方向と吹き込み/吹き出し方向が同一であり、加工が簡単であるという利点があるが、吹き出し針として使用すると、針先端穴から樹脂が入り込み、エアーの吹き出しができなくなるおそれがある。

このため、吹き出し針15としては、図7(b)に示すロケット針を使用することが好ましい。ロケット針は、吹き込み/吹き出し方向が針の差込方向と交差する方向になるよう形成されている。

【0036】

ブロー圧は、レギュレータ16,背圧レギュレータ17の差圧であり、分割金型12a,12bを密閉した状態でレギュレータ16,背圧レギュレータ17をそれぞれ所定の圧力に設定し、所定のブロー圧にてブロー成形を行う。例えば、所定の圧力の圧縮気体を所定の時間だけ吹き込み針14から発泡パリソン13内に吹き込み、発泡パリソン13の内部の圧力(内圧)を大気圧から所定の圧力状態に加圧する。

【0037】

ブロー圧は、0.5〜3.0kg/cm2で設定し、好ましくは、0.5〜1.0kg/cm2で設定する。ブロー圧を3.0kg/cm2以上に設定すると、管状発泡成形体100の管本体X1の肉厚がつぶれ易くなったり、発泡倍率が低下し易くなったりしてしまう。また、ブロー圧を0.5kg/cm2以下に設定すると、レギュレータ16、背圧レギュレータ17の差圧の調整が難しくなってしまったり、管状発泡成形体100内の通気路205の表面形状を、発泡パリソン13の内部に吹き込んだ圧縮気体の流路方向Fに沿って変形させ難くなってしまったりする。このため、ブロー圧は、0.5〜3.0kg/cm2で設定し、好ましくは、0.5〜1.0kg/cm2で設定する。

【0038】

また、所定のブロー圧にてブロー成形を行う場合は、温調設備を設け、吹き込み針14から発泡パリソン13内に供給する圧縮気体を所定の温度に加熱することも可能である。これにより、発泡パリソン13の内部に供給された圧縮気体が所定の温度になるため、発泡パリソン13内に含有されている発泡剤を発泡させ易くすることができる。なお、所定の温度は、発泡剤を発泡させるのに適した温度に設定することが好ましい。

【0039】

また、温調設備を設けず、吹き込み針14から発泡パリソン13内に供給する圧縮気体を室温で行うことも可能である。これにより、圧縮気体の温度を調整するための温調設備を設ける必要がないため、管状発泡成形体100を低コストで製造することができる。また、ブロー成形後の管状発泡成形体100を冷却することになるため、ブロー成形時は室温で行うことで、ブロー成形後の管状発泡成形体100の冷却時間の短縮に寄与することができる。

【0040】

本実施形態では、吹き込み針14から圧縮気体を発泡パリソン13内に吹き込むと共に、分割金型12a,12bのキャビティ10a,10bから排気を行い、発泡パリソン13とキャビティ10a,10bとの間の隙間を無くし、負圧状態にさせる。これにより、分割金型12a,12b内部のキャビティ10a,10bに収納された発泡パリソン13の内外において圧力差(発泡パリソン13の内部が外部よりも高い圧力)が設定され、発泡パリソン13は、キャビティ10a,10bの壁面に押圧される。こうして、管本体X1の内側に流体の流路を有する管状発泡成形体100が成形される。

【0041】

なお、上述した製造工程において、発泡パリソン13の内部に圧縮気体を吹き込む工程と、発泡パリソン13の外部に負圧を発生させる工程と、は同時に行う必要はなく、互いの工程を時間的にずらして行うことも可能である。また、何れか一方の工程だけを行い、発泡パリソン13を分割金型12a,12bのキャビティ10a,10bの壁面に押圧させて、管本体X1の内側に流体の流路を有する管状発泡成形体100を成形することも可能である。

【0042】

ここで、図8に示すように、発泡パリソン13を分割金型12a、12bにより押圧力Zで型締めしているため、上述のように発泡パリソン13における管本体X1となる部分について所定のブロー圧によりキャビティ面10A,10Bに押圧すると共に、フランジ部103(103a〜d)や橋渡し部104(104e,f)の板状部分Y1となる部分については、厚み方向に押圧され、分割金型12a、12bのキャビティ面10a、10b間の厚みまで圧縮されることとなる。

【0043】

図9に、こうして型締めされた状態の板状部分Y1周りを示す。

発泡パリソン13は、上述のように発泡倍率2.5倍以上で複数の気泡セルを有する独立気泡構造(独立気泡率が70%以上)で構成され、気泡セルの平均気泡径は300μm未満、好ましくは100μm未満となっているが、板状部分Y1では、これら気泡セルにも型締めによる押圧力Zがかけられる。

【0044】

ここで、本実施形態における分割金型12bのキャビティ面10bには、管状発泡成形体100における凹溝106を形成するための凸部18が、板状部分Y1における管本体X1との連接面近傍に設けられている。

このため、板状部分Y1がキャビティ面10a、10b間の厚みまで圧縮され、管本体X1の内側部分には空間が空いた状態であっても、この凸部18が気泡セルの移動に対してダムとして機能し、気泡セルの移動をこの凸部18で堰き止める。このため、板状部分Y1内の気泡セルは、型締めによる押圧で移動したとしても板状部分Y1内部に留まり、そのまま分割金型12a、12bにより冷却されることとなる。

【0045】

発泡パリソン13における管本体X1となる部分については、上述のように吹き込み針14から空気等の圧縮気体を発泡パリソン13の内部に吹き込み、発泡パリソン13の内部を経由して吹き出し針15から圧縮気体を吹き出し、所定のブロー圧によりキャビティ面10A,10Bに押圧した後、さらに上記所定のブロー圧にて発泡パリソン13の内側を冷却する。

【0046】

吹き込み針14から発泡パリソン13内に冷却のために供給する圧縮気体の温度は、10℃〜30℃に設定し、室温(例えば、23℃)に設定することが好ましい。圧縮気体の温度を室温に設定することで、圧縮気体の温度を調整するための温調設備を設ける必要がないため、管状発泡成形体100を低コストで製造することができる。また、温調設備を設け、吹き込み針14から発泡パリソン13内に供給する圧縮気体の温度を室温よりも低くした場合は、管状発泡成形体100の冷却時間を短縮することができる。なお、圧縮気体の温度にもよるが、冷却時間は、30秒〜80秒で行うことが好ましい。

【0047】

これにより、内側に流体の流路を有して構成し、その内側の流路表面がなだらかな管本体X1を成形することができる。

また、流路逆方向に比べて、流路方向Fに向かって流体が流れやすい通気路205を有する管状発泡成形体100を製造することができる。この流路方向Fは、管状発泡成形体100の流路A,B−1,B−2,Cにおける流体の流通方向と同方向になっているため、各流路における流体の流通方向に向かって流体が流れやすい管状発泡成形体100を製造することができる。

【0048】

また、本実施形態の管状発泡成形体100を成形する際に適用可能なポリプロピレン系樹脂としては、230℃におけるメルトテンションが30〜350mNの範囲内のポリプロピレンが好ましい。特に、ポリプロピレン系樹脂は、長鎖分岐構造を有するプロピレン単独重合体であることが好ましく、エチレン−プロピレンブロック共重合体を添加することが更に好ましい。

【0049】

また、ポリプロピレン系樹脂にブレンドされる水素添加スチレン系熱可塑性エラストマーとしては、耐衝撃性を改善すると共に管状発泡成形体100としての剛性を維持するために、ポリプロピレン系樹脂に対して5〜40wt%、好ましくは、15〜30wt%の範囲で添加することが好ましい。

【0050】

具体的には、スチレン−ブタジエン−スチレンブロック共重合体、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエンランダム共重合体などの水素添加ポリマーを用いる。また、水素添加スチレン系熱可塑性エラストマーとしては、スチレン含有量が30wt%未満、好ましくは、20wt%未満であり、230℃におけるMFR(JIS K−7210に準じて試験温度230℃、試験荷重2.16kgにて測定)は10g/10分以下、好ましくは、5.0g/10分以下で、かつ、1.0g/10分以上である。

【0051】

また、ポリプロピレン系樹脂にブレンドされるポリオレフィン系重合体としては、低密度のエチレン−α−オレフィンが好ましく、1〜20wt%の範囲で配合することが好ましい。低密度のエチレン−α−オレフィンは、密度0.91g/cm3以下のものを用いることが好ましく、エチレンと炭素原子数3〜20のα−オレフィンとを共重合して得られるエチレン−α−オレフィン共重合体が好適であり、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、1−ヘプテン、1−オクテン、1−ノネン、1−デセン、1−ドデセン、4−メチル−1−ペンテン、4−メチル−1−ヘキセン等があり、特に、1−ブテン、1−ヘキセン、1−オクテン等が好適である。また、上記の炭素原子数3〜20のα−オレフィンは単独で用いたり、2種以上を併用したりすることも可能である。エチレン−α−オレフィン共重合体中のエチレンに基づく単量体単位の含有量は、エチレン−α−オレフィン共重合体に対して、50〜99wt%の範囲であることが好ましい。また、α−オレフィンに基づく単量体単位の含有量は、エチレン−α−オレフィン共重合体に対して、1〜50wt%の範囲であることが好ましい。特に、メタロセン系触媒を用いて重合された直鎖状超低密度ポリエチレン又はエチレン系エラストマー、プロピレン系エラストマーを用いることが好ましい。

【0052】

また、本実施形態の管状発泡成形体100を成形する際に適用可能な発泡剤としては、物理発泡剤、化学発泡剤及びその混合物が挙げられる。物理発泡剤としては、空気、炭酸ガス、窒素ガス、水等の無機系物理発泡剤、及び、ブタン、ペンタン、ヘキサン、ジクロロメタン、ジクロロエタン等の有機系物理発泡剤、更には、それらの超臨界流体を適用することができる。超臨界流体としては、二酸化炭素、窒素などを用いて作ることが好ましく、窒素であれば臨界温度−149.1℃、臨界圧力3.4MPa以上、二酸化炭素であれば臨界温度31℃、臨界圧力7.4MPa以上とすることで作ることができる。

【0053】

<実施例>

次に、上述した実施形態を適用した具体的な一実施例について、図10を参照して説明する。ただし、以下に説明する実施例は一例であり、以下の実施例に限定するものではない。

【0054】

本実施例では、発泡パリソン13の厚みLを3mmとして、上述の製造方法により管状発泡成形体100を成形した。成形された管状発泡成形体100の寸法は、管本体X1(図10の例では嵌め合い部102a)の厚みNが2.5mm、板状部分Y1(図10の例ではフランジ部103a)の厚みM2が5mm、板状部分Y1の凹溝106最深部での厚みM1が2.5mmであった。

【0055】

本実施例では、管本体X1となる部分の発泡パリソン13がブロー成形により所定のブロー圧で分割金型12a、12bのキャビティ面10a、10bに押圧されることにより、管本体X1の厚みNが、発泡パリソン13の厚みLよりも少し薄くなっている。また、板状部分Y1については、発泡パリソン13の厚みLが2枚分、重ねられて分割金型12a、12bで型締めされてキャビティ面10a、10b間の厚みまで厚み方向に圧縮されることにより、板状部分Y1の厚みM2が発泡パリソン13の厚みLの2倍よりも薄くなっている。

【0056】

このように、本実施例では、板状部分Y1の凹溝106最深部における厚みM1を、板状部分Y1の厚みM2の略半分とするように分割金型12a、12bで型締めして成形することにより、設計通りの良好な形での管状発泡成形体100を成形することができた。

【0057】

すなわち、本実施例では、図18により上述した従来の製造方法による管本体内側へのこぶの隆起が全く発生しなかった。このように、本実施例では、上述した本実施形態による製造方法での型締めの際、図9により上述したように、凹溝106を形成するための凸部18が、板状部分Y1となる部分の発泡樹脂内の気泡セルの移動に対してダムとして作用し、気泡セルが板状部分Y1から管本体X1内側の空間へと移動することを確実に堰き止め、気泡セルを板状部分Y1内に止めるようにできていることが確認できた。

【0058】

なお、板状部分Y1の厚みが均一でない場合、板状部分Y1における凹溝106周囲の厚みをM2とし、上述した凹溝106最深部における板状部分Y1の厚みM1を、この凹溝106周囲の厚みM2の略半分とすることとなる。

【0059】

<本実施形態の効果>

次に、本実施形態の管状発泡成形体100による効果について、凹溝106が形成されていない従来の板状部分付き管状発泡成形体と対比しながら説明する。

【0060】

従来の板状部分付き管状発泡成形体では、図18により上述したように、発泡パリソンを分割金型で型締めすると、板状部分Y8における発泡樹脂を分割金型のキャビティ面間の厚みまで厚み方向に圧縮することにより、その板状部分Y8となる部分の発泡樹脂内の気泡セルが管本体X8内側の空いている空間の方向に向けて移動してしまい、管本体X8内側に気泡セルの集中によるこぶが発生してしまっていた。

【0061】

こうしたこぶが発生すると、管本体X8内側の形状が設計とは異なる形状になってしまうため、管本体X8内側の流路を空気などの流体が流通する際の流路抵抗が変化してしまい、流体の流量効率が低下してしまっていた。また、流体の流通速度などの条件によっては、異音や振動を引き起こしてしまう問題があった。

【0062】

さらに、管本体X8内側のこぶとして集積されたこぶ内の気泡が粗大化して破泡が発生すると、流体が流通する際の異音や振動がさらに大きくなる問題があった。

【0063】

また、嵌め合い部の外側にフランジ部が形成されている場合、接続される他の管状部材はその嵌め合い部の内側に挿入されて嵌め合わされることとなる。ここで、嵌め合い部の内側に上述のようにして気泡セルの集中によるこぶが発生してしまうと、こぶの大きさのため、嵌め合い部に他の管状部材を挿入することができなくなってしまう。

この問題が発生してしまうと、成形された板状部分付き管状発泡成形体は、発生したこぶの部分を1つ1つ手作業で削り落としていく以外には全く使用不可能となってしまう。このため、作業員が手作業で削り落とすためのコストを考慮すると、量産品としては不良品として扱わざるを得ず、板状部分付き管状発泡成形体を安価に大量生産することは困難となっていた。

【0064】

これに対し、本実施形態の管状発泡成形体100によれば、板状部分Y1における管本体X1との連接面近傍に凹溝106が形成されることにより、図9により上述のように、発泡パリソン13を分割金型12a、12bで型締めする際にも、この凹溝106を形成するための凸部18が気泡セルの移動を堰き止めるダムとして機能する。このため、板状部分Y1内部の気泡セルを、管本体X1内側の空いている空間に移動させず、板状部分Y1内部に留まらせることができる。

【0065】

このため、本実施形態によれば、管状発泡成形体100を大量生産する場合であっても、発泡パリソン13を押し出して分割金型12a、12bで型締め、ブローするという一般的な成形動作のみで、従来品のようなこぶを発生させてしまうことなく、ほぼ設計通りの形状による管状発泡成形体100を製造することができる。

このため、高い発泡倍率の溶融樹脂を用いた断熱性の高い軽量な管状発泡成形体100を、低コストで、正確な寸法精度で大量生産することができる。

【0066】

このように、管本体X1については高い発泡倍率を実現しながらも、フランジ部103や橋渡し部104といった板状部分Y1については十分な構造的強度を実現することができ、かつ、管本体X1内側に空気などの流体を流通させた場合にも、流体の流量効率に優れ、異音や振動を引き起こすことのない管状発泡成形体100を、低コストに大量生産することができる。

このため、管状発泡成形体100がエアコンのダクトとして用いられる場合にも、優れた断熱性と軽量さの両方を実現でき、同時にフランジ部分で他の部材と接続するための構造的強度も十分に確保することができる。

【0067】

また、管本体X1における嵌め合い部102の内側についても、上述のように気泡セルによるこぶの発生がなく、ほぼ設計通りの形状で製造することができるため、接続する他の管状部材を確実に嵌め合い部102の内側に挿入して嵌め合わせることができる。このため、嵌め合い部102の外側にフランジ部103が連接されて設けられた構成でありながら、他の管状部材との嵌め合わせを確実に行うことができる管状発泡成形体100を、安価に大量生産することができる。

【0068】

また、従来の管状発泡成形体における、図18で上述したような管本体内側へのこぶ発生の問題は、特に発泡倍率が2.5倍以上の場合に顕著に現れる。

本実施形態によれば、発泡パリソン13の発泡倍率を2.5倍以上として製造しても、管本体X1内側へのこぶの発生を確実に抑えることができ、設計通りの形状の成形品を得ることができる。

【0069】

また、凹溝106は、上述のように板状部分Y1における縁端部近傍以外の位置に設けられるため、上述した各効果を得ることができると共に、板状部分Y1と管本体X1との連接部分における構造的強度も十分に確保することができる。

【0070】

〔他の製造方法例〕

次に、上述した実施形態としての管状発泡成形体100の他の製造方法について、図11を参照して説明する。

【0071】

ここで説明する他の製造方法は、上述した製造方法で円筒形状の発泡パリソン13を分割金型12a,12b間に押し出して成形するのに替えて、図11に示すように、シート状の溶融樹脂を分割金型12a,12b間に押し出して成形するものである。

【0072】

他の製造方法で用いる成形装置は、図11に示すように、2台の押出装置50a、50bと、上述した製造方法例と同様の分割金型12a、12bと、を有して構成される。

【0073】

押出装置50(50a、50b)は、上述した製造方法例における発泡パリソン13と同様の材質での、溶融状態の発泡樹脂による溶融樹脂シートP1,P2を、分割金型12a,12b間に所定の間隔で略平行に垂下させるように配置される。溶融樹脂シートP1,P2を押し出すTダイ28a、28bの下方には調整ローラ30a、30bが配置され、この調整ローラ30a、30bにより厚さ等の調整を行う。こうして押し出された溶融樹脂シートP1,P2を、分割金型12a、12bで挟み込んで型締めし、成形する。

【0074】

2台の押出装置50(50a、50b)の構成は同様であるため、1つの押出装置50について、図11を参照して説明する。

【0075】

押出装置50は、ホッパ21が付設されたシリンダ22と、シリンダ22内に設けられたスクリュー(図示せず)と、スクリューに連結された油圧モーター20と、シリンダ22と内部が連通したアキュムレータ24と、アキュムレータ24内に設けられたプランジャー26と、Tダイ28と、一対の調整ローラ30とを有して構成される。

【0076】

ホッパ21から投入された樹脂ペレットが、シリンダ22内で油圧モーター20によるスクリューの回転により溶融、混練され、溶融状態の樹脂がアキュムレータ24に移送されて一定量貯留され、プランジャー26の駆動によりTダイ28に向けて溶融樹脂を送る。こうして、Tダイ28下端の押出スリットから、溶融状態の樹脂による連続的な溶融樹脂シートが押し出され、間隔を隔てて配置された一対の調整ローラ30によって挟圧されながら下方へ向かって送り出され、分割金型12a、12bの間に垂下される。

【0077】

また、Tダイ28には、押出スリットのスリット間隔を調整するためのダイボルト29が設けられる。スリット間隔の調整機構は、このダイボルト29を用いた機械式の機構に加え、公知の各種調整機構を他に備えてもよい。

【0078】

こうした構成により、2つのTダイ28a,28bの押出スリットから、内部に気泡セルを有する溶融樹脂シートP1,P2が押し出され、上下方向(押出方向)に一様な厚みを有する状態に調整され、分割金型12a、12bの間に垂下される。

【0079】

こうして溶融樹脂シートP1,P2が分割金型12a、12b間に配置されると、この分割金型12a,12bを水平方向に前進させ、分割金型12a,12bの外周に位置する不図示の型枠を、溶融樹脂シートP1,P2に密着させる。こうして分割金型12a,12b外周の型枠により溶融樹脂シートP1,P2を保持した後、分割金型12a,12bのキャビティ面10a,10bに溶融樹脂シートP1,P2を真空吸引することで、溶融樹脂シートP1,P2それぞれをキャビティ10a,10bに沿った形状にする。

【0080】

次に、分割金型12a,12bを水平方向に前進させて型締めし、上述した製造方法と同様に、吹き込み針14と吹き出し針15とを溶融樹脂シートP1,P2に突き刺し、吹き込み針14から空気等の圧縮気体を溶融樹脂シートP1,P2の内部に吹き込み、溶融樹脂シートP1,P2の内部を経由して吹き出し針15から圧縮気体を吹き出す。こうして、管状発泡成形体100の管本体X1となる部分の内側を冷却する。

【0081】

次に、分割金型12a,12bを水平方向に後退させ、分割金型12a,12bを管状発泡成形体100から離型させる。

【0082】

なお、一対の分割金型12a,12bの間に垂下された溶融樹脂シートP1,P2は、ドローダウン、ネックインなどにより肉厚のバラツキが発生するのを防止するため、樹脂シートの厚み、押出速度、押出方向の肉厚分布などを個別に調整することが必要になる。

こうした樹脂シートの厚み、押出速度、押出方向の肉厚等の調整は、公知の各種方法を用いてよい。

【0083】

以上のように、図11に示す他の製造方法例によっても、図4〜図9で上述した製造方法と同様に、本実施形態における管状発泡成形体100を好適に製造することができる。また、図11に示す他の製造方法例では、2枚の溶融樹脂シートP1,P2の材料、発泡倍率、肉厚などを異なるものとすることで、各種の条件に対応する管状発泡成形体100を成形することも可能である。

【0084】

なお、上述した実施形態は本発明の好適な実施形態であり、本発明はこれに限定されることなく、本発明の技術的思想に基づいて種々変形して実施することが可能である。

【0085】

例えば、上述した実施形態では、板状部分Y1の管本体X1との連接面近傍における縁端部以外の全体に、管本体外壁面X2に沿う形状の凹溝106を形成することとして説明したが、図12に示すように、板状部分Y1(図12の例ではフランジ部103a)における嵌め合い部102との連接部近傍にだけ、凹溝106を形成してもよい。

こうして嵌め合い部102との連接部近傍にだけ凹溝106を形成する構成によっても、上述のように、嵌め合い部102の内側にこぶの発生がなく、他の管状部材との嵌め合わせを確実に行うことができる管状発泡成形体100を安価に大量生産することができる。

【0086】

また、このように、管本体X1における嵌め合い部102の少なくとも一部を含む部分の外側に板状部分Y1が連接されて設けられる場合、凹溝106を、板状部分Y1における嵌め合い部102との連接面近傍の少なくとも一部を含む部分に形成することで、嵌め合い部102内側へのこぶの発生を防止する構成としてもよい。

【0087】

また、このように、管本体X1内側へのこぶの発生を特に防止したい特定の場所について、板状部分Y1におけるその部分の管本体X1との連接面近傍にのみ、凹溝106を形成してもよい。

【0088】

また、図13に示すように、凹溝106を連続したひとつながりで形成することに限定されず、溝でない部分を適宜、間に挟んで離散的に形成してもよい。このように、板状部分Y1における管本体X1との連接面近傍であれば、凹溝106を離散的に形成してもよい。

【0089】

また、上述した実施形態では、図8、図9に示すように、凹溝106を形成するための凸部18が分割金型12bのキャビティ面10bに設けられることとして説明したが、分割金型12aのキャビティ面10aに凸部18を設ける構成としても、本発明は同様に実現することができる。

【0090】

また、上述した実施形態のように、管本体X1に連接される板状部分Y1が複数設けられる場合、凹溝106は全て同じ側に限定されず、それぞれ異なる側に形成しても、本発明は同様に実現することができる。

【0091】

また、上述した実施形態では、凹溝106を板状部分Y1の片面に形成することとして説明したが、分割金型12a、12bでの型締めの際に気泡セルの移動に対してダムとして機能させることができれば片面に限定されず、板状部分Y1の両面に凹溝を形成した構成であっても、本発明は同様に実現することができる。

【0092】

このように板状部分Y1の両面から凹溝106を形成する場合の例を、図14〜図17に模式的に示す。図14〜図17に示す凹溝106の形成例は、上述した実施形態におけるフランジ部103a〜103d、橋渡し部104e、104fのそれぞれにおける凹溝106a〜106fの何れにも適用可能である。また、凹溝106a〜106fの一部分にだけ適用してもよい。

【0093】

図14に示す凹溝106の形成例では、フランジ部103や橋渡し部104といった板状部分Y1に対して、一方の面および他方の面から互い違いに凹溝を形成する。このように凹溝を互い違いに形成することにより、例えば板状部分Y1の平面方向と垂直な方向における凹溝106が形成された方向からその板状部分Y1に対して力が加えられた場合であっても、その方向からの力に対して板状部分Y1の剛性が弱い構造にならず、各方向から加えられる力に対してより剛性の高い構造とすることができる。

【0094】

また、図14に示す構成例では、G−G’断面図に示すように、互い違いに形成された凹溝106と凹溝106の間の部分における厚みM3が、板状部分Y1の凹溝106最深部における厚みM1よりも薄くなることが好ましい。すなわち、一方の面および他方の面から互い違いに形成される凹溝106と凹溝106の間の位置関係が、M3≦M1を満たすことが好ましい。

【0095】

こうした位置関係で凹溝を互い違いに形成することにより、上述のように分割金型で発泡パリソンを型締めして管状発泡成形体100を成形する際にも、互い違いに形成された凹溝と凹溝の間から気泡セルが移動してしまうことがない。このため、上述した実施形態のように片面からのみ凹溝を形成した場合と同様に、凹溝106の部分で気泡セルの移動を堰き止めることができ、板状部分Y1内部の気泡セルを板状部分Y1内部に留まらせることができる。

このため、一方の面および他方の面から互い違いに凹溝106を形成した構成であっても、上述のように板状部分Y1の剛性を高めることができると共に、上述した実施形態と同様の効果を得ることができる。

【0096】

また、図15に示すように、一方の面および他方の面から互い違いに形成される凹溝106が部分的に重なるように凹溝を形成する構成としてもよい。この場合、G−G’断面図に示すように、板状部分Y1の凹溝106最深部における厚みM1が、板状部分Y1の厚みM2の半分よりも厚くなるように形成することとなる。

【0097】

また、図16に示すように、一方の面から形成される凹溝106と、他方の面から形成される凹溝106とが2列並ぶように形成する構成としてもよい。すなわち、管部101、供給口105、および嵌め合い部102からなる管本体X1と板状部分Y1との連接面に沿う形状の凹溝106が、管本体X1から離れる方向に互い違いに形成される構成であってもよい。

このように凹溝106を形成することにより、上述のように分割金型で発泡パリソンを型締めして管状発泡成形体100を成形する際に、凹溝106の部分で気泡セルの移動を堰き止める堰き止め力をより強化することができる。このため、より確実に、板状部分Y1内部の気泡セルを板状部分Y1内部に留まらせることができる。

【0098】

また、図17に示すように、2列並べて形成される凹溝106のそれぞれを、管本体X1と板状部分Y1との連接面に沿って一方の面および他方の面から互い違いに形成する構成としてもよい。この場合、図17に示すように、2列並べて形成される凹溝106を一方の面および他方の面から互い違いに形成する際、隣り合う2列の凹溝についても異なる面から形成されることが好ましい。また、管本体X1と板状部分Y1との連接面に沿って一方の面および他方の面から互い違いに形成される凹溝と凹溝の位置関係は、図14で上述した厚みM3≦M1を満たす位置関係であることが好ましい。

【0099】

このように凹溝106を形成することにより、図16に示す構成例のように、より確実に、板状部分Y1内部の気泡セルを板状部分Y1内部に留まらせることができると共に、図14に示す構成例のように、各方向から加えられる力に対して板状部分Y1の剛性をより高めることができる。

【0100】

また、凹溝106の断面形状は、上述した図9、図14〜図17に示すものに限定されず、分割金型12a、12bでの型締めの際に気泡セルの移動に対してダムとして機能させることができれば、任意の形状であってよい。

【0101】

このように、板状部分Y1における凹溝106の位置は、板状部分Y1における管本体X1との連接面近傍であれば、各種の設計条件に応じた任意の位置であってよい。

【0102】

また、上述した実施形態では、板状部分Y1における管本体X1との連接面近傍に、凹部の一例としての「凹溝」を形成しているが、この場合に限定されない。例えば、板状部分Y1における管本体X1との連接面近傍に、点状の凹部を形成してもよい。点状の凹部は、一点のみ形成してもよいが、点状の凹部を所定の間隔をあけて連接面に沿って列をなすように複数並べることで、気泡の管本体X1内側への移動をより抑制できる。

また、このように点状の凹部を形成する場合についても、上述のように一方の面および他方の面から互い違いに凹部を形成することにより、上述のように剛性を向上させることができる。

【0103】

また、凹部が形成される板状部分Y1は、上述した実施形態のような平面状に限定されず、例えば複雑に折り曲げられた形状など、任意の形状であってよい。

【0104】

また、管本体X1の断面形状は、上述した実施形態のような円筒形状に限定されず、例えば角丸四角形状など、任意の形状であってよい。

【0105】

このように、本実施形態の管状発泡成形体100の形状や構成は、図1、図2等に示す形状や構成に限定されるものではなく、各種の設計条件に応じて適宜変更することができる。

【産業上の利用可能性】

【0106】

本発明に係る板状部分付き管状発泡成形体は、例えば自動車、列車、船舶、航空機等の輸送機におけるエアコン用ダクトなどの各種用途に用いることができる。

【符号の説明】

【0107】

100 管状発泡成形体

101 管部

102 嵌め合い部

103 フランジ部

104 橋渡し部

105 供給口

106 凹溝(凹部の一例)

107 固定用孔

10a、10b キャビティ面

11 環状ダイス

12a、12b 分割金型

13 発泡パリソン

14 吹き込み針

15 吹き出し針

16 レギュレータ

17 背圧レギュレータ

18 凸部

A,B,C,F 流路方向

20 油圧モーター

21 ホッパ

22 シリンダ

24 アキュムレータ

26 プランジャー

28 Tダイ

29 ダイボルト

30 調整ローラ

50 押出装置

X1 管本体

Y1 板状部分

Z 型締めによる押圧力

【特許請求の範囲】

【請求項1】

管本体と、前記管本体の外側に連接された板状部分とを有する管状発泡成形体であって、

前記板状部分における前記管本体との連接面近傍に凹部が形成されたことを特徴とする板状部分付き管状発泡成形体。

【請求項2】

前記凹部が、凹溝であることを特徴とする請求項1に記載の板状部分付き管状発泡成形体。

【請求項3】

前記凹部は、前記管本体との連接面に沿う形状として形成されたことを特徴とする請求項1または2記載の板状部分付き管状発泡成形体。

【請求項4】

前記凹部は、前記板状部分における縁端部近傍以外の位置に設けられたことを特徴とする請求項1から3の何れか1項に記載の板状部分付き管状発泡成形体。

【請求項5】

前記管本体は、他の管状部材を内側に接続させるための嵌め合い部を備え、

前記板状部分は、前記管本体における前記嵌め合い部の少なくとも一部を含む部分の外側に連接されて設けられ、

前記凹部は、前記板状部分における前記嵌め合い部との連接面近傍の少なくとも一部を含む部分に形成されたことを特徴とする請求項1から4の何れか1項に記載の板状部分付き管状発泡成形体。

【請求項6】

発泡倍率2.5倍以上の発泡体で形成されたことを特徴とする請求項1から5の何れか1項に記載の板状部分付き管状発泡成形体。

【請求項7】

前記凹部は、当該凹部の最深部における前記板状部分の厚みが、該板状部分における該凹部周囲の厚みの略半分となるよう凹設されたことを特徴とする請求項1から6の何れか1項に記載の板状部分付き管状発泡成形体。

【請求項8】

前記凹部は、前記板状部分における一方の面および他方の面から、前記管本体との連接面に沿う形状となるよう互い違いに形成されたことを特徴とする請求項1から6の何れか1項に記載の板状部分付き管状発泡成形体。

【請求項1】

管本体と、前記管本体の外側に連接された板状部分とを有する管状発泡成形体であって、

前記板状部分における前記管本体との連接面近傍に凹部が形成されたことを特徴とする板状部分付き管状発泡成形体。

【請求項2】

前記凹部が、凹溝であることを特徴とする請求項1に記載の板状部分付き管状発泡成形体。

【請求項3】

前記凹部は、前記管本体との連接面に沿う形状として形成されたことを特徴とする請求項1または2記載の板状部分付き管状発泡成形体。

【請求項4】

前記凹部は、前記板状部分における縁端部近傍以外の位置に設けられたことを特徴とする請求項1から3の何れか1項に記載の板状部分付き管状発泡成形体。

【請求項5】

前記管本体は、他の管状部材を内側に接続させるための嵌め合い部を備え、

前記板状部分は、前記管本体における前記嵌め合い部の少なくとも一部を含む部分の外側に連接されて設けられ、

前記凹部は、前記板状部分における前記嵌め合い部との連接面近傍の少なくとも一部を含む部分に形成されたことを特徴とする請求項1から4の何れか1項に記載の板状部分付き管状発泡成形体。

【請求項6】

発泡倍率2.5倍以上の発泡体で形成されたことを特徴とする請求項1から5の何れか1項に記載の板状部分付き管状発泡成形体。

【請求項7】

前記凹部は、当該凹部の最深部における前記板状部分の厚みが、該板状部分における該凹部周囲の厚みの略半分となるよう凹設されたことを特徴とする請求項1から6の何れか1項に記載の板状部分付き管状発泡成形体。

【請求項8】

前記凹部は、前記板状部分における一方の面および他方の面から、前記管本体との連接面に沿う形状となるよう互い違いに形成されたことを特徴とする請求項1から6の何れか1項に記載の板状部分付き管状発泡成形体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−63639(P2013−63639A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−159053(P2012−159053)

【出願日】平成24年7月17日(2012.7.17)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年7月17日(2012.7.17)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

[ Back to top ]