板状部材の補修方法及び板状部材、燃焼器、分割環並びにガスタービン

【課題】冷却空気通路の冷却性能を確保した上で、短時間かつ低コストで実施することができる板状部材の補修方法。

【解決手段】高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路7が設けられた板状部材3の補修方法であって、板状部材3の損傷部位を除去し、冷却通路7を露出させる除去加工工程と、露出した冷却通路を閉塞させるとともに除去加工工程により材料が除去された領域10を埋め、露出した冷却通路を閉塞させるとともに本来の外形から見て欠損がない外形を形成する付加加工工程と、冷却通路の冷媒流れ方向からみて冷却通路が閉塞された位置の上流側で、冷却通路を低圧空間に連通させる第一開口13を設ける第一開口形成工程と、冷却通路が閉塞された位置の下流側で、冷却通路を高圧空間に連通させる第二開口14を設ける第二開口形成工程と、を含む板状部材の補修方法。

【解決手段】高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路7が設けられた板状部材3の補修方法であって、板状部材3の損傷部位を除去し、冷却通路7を露出させる除去加工工程と、露出した冷却通路を閉塞させるとともに除去加工工程により材料が除去された領域10を埋め、露出した冷却通路を閉塞させるとともに本来の外形から見て欠損がない外形を形成する付加加工工程と、冷却通路の冷媒流れ方向からみて冷却通路が閉塞された位置の上流側で、冷却通路を低圧空間に連通させる第一開口13を設ける第一開口形成工程と、冷却通路が閉塞された位置の下流側で、冷却通路を高圧空間に連通させる第二開口14を設ける第二開口形成工程と、を含む板状部材の補修方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板状部材の補修方法、及び板状部材、この板状部材を備えた燃焼器、分割環、並びにガスタービンに関するものである。

【背景技術】

【0002】

ガスタービンの燃焼器は、高温・高圧の燃焼ガスをタービンに送る尾筒を備えている。この尾筒を形成する胴板は、高温の燃焼ガスに曝されることによる焼損を防ぐために、内部に冷却空気を導く構造を有している。具体的に、胴板には、尾筒の軸線に沿った方向に延びる複数の冷却空気通路が形成されていると共に、複数の冷却空気通路毎に、胴板の外周側に開口した冷却空気入口と胴板の内周側に開口した冷却空気出口とが形成されている。冷却空気は、尾筒の外周側の冷却空気入口から冷却空気通路内に入り、冷却空気出口から尾筒の内周側に出る。

【0003】

上記構造のガスタービンの燃焼器の尾筒には、運転中の熱サイクル疲労等により、線状等のクラックが発生するおそれがある。このようなクラックの補修方法としては、特許文献1に記載されているような補修方法が知られている。即ち、この補修方法は、クラック発生部分を削除して溶接用の開先を設ける開先形成工程と、開先の底部を溶接により埋塞する埋塞工程とを実施した後、開先の開口部に蓋板を取り付ける蓋付設工程を実施することを特徴としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−361523号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記補修方法は、補修対象とするクラックの形状に応じて、補修のたびに適切な形状の蓋板を作成しなければならないうえ、開先の寸法を蓋板に対応させる必要があるため、開先を形成するための作業が煩雑となる。そのため補修作業に長時間を要することとなり納期を短縮できないのみならず、補修コストが嵩むという問題があった。

【0006】

この発明は、このような事情を考慮してなされたもので、その目的は、冷却空気通路の冷却性能を確保した上で、短時間かつ低コストで実施することができる板状部材の補修方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、この発明は以下の手段を提供している。

即ち、本発明の板状部材の補修方法は、高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路が設けられた板状部材の補修方法であって、前記板状部材の損傷部位を除去し、前記冷却通路を露出させる除去加工工程と、露出した前記冷却通路を閉塞させるとともに前記除去加工工程により材料が除去された領域を埋め、露出した前記冷却通路を閉塞させるとともに本来の外形から見て欠損がない外形を形成する付加加工工程と、前記冷却通路の冷媒流れ方向からみて前記冷却通路が閉塞された位置の上流側で、前記冷却通路を前記低圧空間に連通させる第一開口を設ける第一開口形成工程と、前記冷却通路の冷媒流れ方向からみて前記冷却通路が閉塞された位置の下流側で、前記冷却通路を前記高圧空間に連通させる第二開口を設ける第二開口形成工程と、を含むことを特徴とする。

【0008】

上記構成によれば、容易な方法で損傷部位を補修することができるとともに、冷却通路の損傷部位に対する上流側及び下流側にそれぞれに作動流体を流通させることができる。これにより、損傷部位の補修により冷却通路が閉塞することがなくなり、冷却等の諸機能の低下を防止することができる。さらに、補修対象とするクラックの形状に応じて蓋板を作成したり、蓋板に対応した開先を形成したりする作業が必要でなくなる。そのため、冷却通路の冷却性能を確保した上で、短時間かつ低コストで板状部材を補修することができる。

【0009】

また、上記板状部材の補修方法において、前記第一開口形成工程において、前記板状部材の前記高圧空間側の面から前記低圧空間側の面まで貫通する貫通孔を形成することによって前記第一開口を設け、前記貫通孔における前記高圧空間と前記冷却通路とを連通させる部位を埋めて閉塞させる第二付加加工工程を含むことが好ましい。

【0010】

上記構成によれば、開口を形成するための工具のアクセス方向が高圧室側からのみに限定されている場合においても、本発明の補修方法を利用することができる。

【0011】

また、上記板状部材の補修方法において、前記除去加工工程と、前記付加加工工程との間に、前記第一開口を設ける位置と第二開口とを設ける位置に罫書を設ける、罫書工程を有することが好ましい。

【0012】

上記構成によれば、予め露出された冷却通路の位置を参照することで開口を設ける箇所を特定することによって、第一開口形成工程及び第二開口形成工程を容易かつ確実に実施することができる。

【0013】

本発明の板状部材は、高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路が設けられた板状部材であって、前記冷却通路が露出するまで前記板状部材に除去加工を施した際に材料が除去された領域に充填された充填部材と、前記板状部材の前記低圧空間側に設けられた開口であって、前記冷却通路を流れる冷媒の流れ方向からみて前記充填部材の上流側において、前記冷却通路を前記低圧空間に連通させる第一開口と、前記板状部材の前記高圧空間側に設けられた開口であって、前記冷却通路を流れる冷媒の流れ方向からみて前記充填部材の下流側において、前記冷却通路を前記高圧空間に連通させる第二開口と、を有することを特徴とする。

【0014】

また、上記板状部材において、前記第一開口に対応する位置で前記低圧空間から前記高圧空間まで貫通する貫通孔を、前記貫通孔と前記冷却通路とが交わる位置よりも前記高圧空間側において閉塞する閉塞部材を有する構成としてもよい。

【0015】

また、本発明は、上記板状部材を備えたガスタービンの燃焼器を提供する。

【0016】

また、前記燃焼器は、筒状に成型された前記板状部材を含み、前記板状部材は、表面に溝が形成された少なくとも一枚の板を含む複数の板を貼り合わせて構成され、前記高圧空間は前記ガスタービンのケーシングの内側であって前記燃焼器の外側の空間であり、前記低圧空間は前記燃焼器の内側の空間である構成とすることが好ましい。

【0017】

また、本発明は、上記板状部材を備えたガスタービンの分割環を提供する。

さらに、本発明は、上記燃焼器及び分割環のうち少なくとも一方を備えたガスタービンを提供する。

【発明の効果】

【0018】

本発明によれば、容易な方法で損傷部位を補修することができるとともに、冷却通路の損傷部位に対する上流側及び下流側にそれぞれに作動流体を流通させることができる。これにより、損傷部位の補修により冷却通路が閉塞することがなくなり、冷却機能の低下を防止することができる。さらに、補修対象とするクラックの形状に応じて蓋板を作成したり、蓋板に対応した開先を形成したりする作業が必要でなくなる。そのため、冷却通路の冷却性能を確保した上で、短時間かつ低コストで板状部材を補修することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態に係るガスタービンの要部を切り欠いた全体側面図である。

【図2】図1のA部拡大図である。

【図3】本発明の実施形態に係る尾筒の要部切欠斜視図である。

【図4】本発明の実施形態に係る補修方法のフローチャートである。

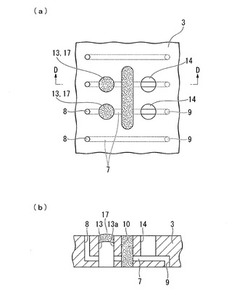

【図5】尾筒の胴板を示す図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図6】胴板の補修方法の除去加工工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図7】胴板の補修方法の罫書工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図8】胴板の補修方法の第一付加加工工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図9】胴板の補修方法の第一開口形成工程及び第二開口形成工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図10】胴板の補修方法の第二付加加工工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図11】図1のB部拡大図である。

【図12】クラックが胴板の表層のみに発生した場合の修理方法を説明する図である。

【図13】本発明の別の実施形態に係る補修方法を説明する断面図である。

【図14】本発明の別の実施形態に係る補修方法のフローチャートである。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態に係る板状部材の補修方法について図面を参照して詳細に説明する。以下、本実施形態に係る板状部材の補修方法をガスタービンの尾筒を構成する胴板に適用して説明する。

なお、本実施形態では、燃焼器の尾筒を構成する胴板の補修方法として説明するが、本発明はこれに限定されるものではなく、内部に板面に沿った冷却空気通路が設けられた板状部材の補修に適用することができる。

【0021】

本実施形態のガスタービン100は、図1に示すように、外気を圧縮して圧縮空気を生成する圧縮機51と、燃料供給源からの燃料を圧縮空気に混合して燃焼させて燃焼ガスを生成する複数の燃焼器1と、燃焼ガスにより駆動するタービン53と、を備えている。

【0022】

タービン53は、ケーシング54と、このケーシング54内で回転するタービンロータ55とを備えている。このタービンロータ55は、例えば、このタービンロータ55の回転で発電する発電機(図示せず)と接続されている。複数の燃焼器1は、タービンロータ55の回転軸線Sを中心として、周方向に互いに等間隔でケーシング54に固定されている。

【0023】

図2に示すように、燃焼器1は、車室57の内部に収容された内筒58と、内筒58の基端部に設けられ、燃料ノズル61を備えた燃料供給器59と、先端部が内筒58に接続された尾筒2とを有している。内筒58は、燃焼室60の内壁面を形成する筒状部材である。尾筒2は、軸線T回りに筒状に形成されている胴板3によって外形をなしている。

【0024】

図3に示すように、尾筒2を形成する胴板3は、2枚の板である外胴板4、及び内胴板5を接合したものを曲げ加工して形成されている。胴板3を構成する2枚の板のうち、胴板3の外周側を形成する外胴板4の内周面には、外周側に凹み且つ軸線Tに沿った方向に延びる複数の溝条6が形成されている。外胴板4の内周面には、胴板3を構成する2枚の板のうちの他方の板である内胴板5が接合されている。外胴板4に形成されている溝条6の開口は内胴板5により塞がれて冷却空気通路7を形成している。

【0025】

胴板3には、複数の冷却空気通路7毎に、胴板3の外周側、即ち車室57側に開口した冷却空気入口8、及び胴板3の内周側、即ち燃焼室60側に開口した冷却空気出口9が形成されている。即ち、胴板3は、車室57側に一端が開口し、燃焼室60側に他端が開口する冷却空気通路7が板面に沿って設けられた板状部材である。

【0026】

圧縮機51からの圧縮空気Fのほとんどは、図2に示すように、燃焼器1の燃料供給器59内へ送られ、この燃料供給器59から燃料と共に尾筒2内に噴射される。尾筒2内では、燃料が燃焼して、高温の燃焼ガスGが生成される。この高温の燃焼ガスGは、尾筒2からタービン53内に流れ込み、タービンロータ55を回転させる。

【0027】

また、尾筒2内には、圧縮機51からの圧縮空気Fの一部が冷却空気として、その外周側から、この尾筒2の冷却空気入口8、冷却空気通路7、冷却空気出口9を経て流れ込む。即ち、高圧の室である車室57側から、低圧の室である尾筒2の内側(燃焼室60側)に圧縮空気Fが冷却空気として流れ込む。このとき、高温の燃焼ガスGから尾筒2に与えられた熱が、冷却空気通路7の内面を介して冷却空気へと熱伝達される。これにより尾筒2を構成する胴板3の温度が過度に上昇することが防止される。

【0028】

次に、胴板3の補修方法について説明する。図5〜図10の各(a)は、胴板3を車室57側から視た平面図であり、各(b)は胴板3の断面図である。

本実施形態の補修方法は、図5(a)及び図5(b)に示すように、内部に冷却空気通路7が形成された胴板3に貫通する線状のクラックCが発生した場合の補修方法であり、図4のフローチャートに示すように、除去加工工程P1と、罫書工程P2と、第一付加加工工程P3と、第一開口形成工程P4と、第二開口形成工程P5と、第二付加加工工程P6をこの順に有している。

【0029】

図5(a)に示すように、クラックCは、2本の冷却空気通路7を横断して胴板3を貫通しており、冷却空気通路7の延在方向に略直交する方向に形成されている。なお、クラックCの長さや、形成される方向はこれに限ることはない。

また、以下の説明において、冷却空気通路7を流れる冷却空気の流れ方向の観点から、図5〜図10の左側を上流側、右側を下流側と称する。また、冷却空気入口8が開口する側を車室57側、冷却空気出口9が開口する側を燃焼室60側と称する。

【0030】

図6(a)及び図6(b)に示すように、除去加工工程P1は、胴板3に発生したクラックCに沿ってクラックCの周囲(クラックC発生部分)をグラインダー等を用いて除去加工する工程である。除去加工工程によって形成される長穴10は、グラインダー等を尾筒2の外部、即ち車室57側からアクセスさせ、尾筒2の内部、即ち燃焼室60側まで貫通するように形成される。

【0031】

図7(a)及び図7(b)に示すように、罫書工程P2は、後述する第一冷却穴13と第二冷却穴14を設ける位置に、基準となる印を設ける工程である。印は、第一冷却穴13に対応する第一印11、及び第二冷却穴14に対応する第二印12とからなり、第一印11は、クラックCが形成されていた箇所の上流側に記入され、第二印12は下流側に記入される。

【0032】

具体的には、第一印11及び第二印12は、除去加工工程によって形成された長穴10の内周面に露出された冷却空気通路の位置を目安に、長穴10の内周面より所定距離離間した位置であって、冷却空気通路7の直上に相当する位置に、罫書針等を用いて記入される。第一印11は露出された各冷却空気通路7に一箇所ずつ記入され、同様に、第二印12は露出された各冷却空気通路7に一箇所ずつ記入される。即ち、長穴10の内周面に2本の冷却空気通路7が露出している場合、2つの第一印11が記入され、2つの第二印12が記入される。図6において、2つの第一印11(第二印12)は、長穴10に対して平行となるように記入されているが、各第一印11(第二印12)の長穴10からの距離は異なっていてもよい。

【0033】

図8(a)及び図8(b)に示すように、第一付加加工工程P3は、長穴10によって露出された冷却空気通路7を閉塞させるとともに、長穴10、即ち除去加工により材料が除去された空間を埋める工程である。

具体的には、長穴10を溶接による溶接金属16で埋める。これにより、尾筒2の胴板3は、本来の外形から見て欠損がない外形となる。この付加加工工程で用いられる溶接方法としては、例えばTIG溶接、MIG溶接、プラズマ溶接、炭酸ガスアーク溶接、MAG溶接等が適用可能であるが、これらに限定されるものではない。

【0034】

この際、長穴10に付加された溶接金属16のうち、胴板3の両面より突出した部分を削除し、胴板3の両面を面一に仕上ることが好ましい。この工程において、溶接金属16の突出部分を削除する手段としては、グラインダー等の一般的な切削・研削手段が採用される。

【0035】

図9(a)及び図9(b)に示すように、第一開口形成工程P4及び第二開口形成工程P5は、第一冷却穴13及び第二冷却穴14を形成する工程である。

第一開口形成工程P4は、胴板3に記入された第一印11の位置であって冷却空気通路の直上に、ドリル工具等を用いて車室57側から燃焼室60側まで貫通する貫通孔である第一冷却穴13を形成する工程である。第一冷却穴13の径は、冷却空気通路7の幅と略同一としてもよいし、作業の煩雑さを低減するために、冷却空気通路7の幅よりも十分大きくしてもよい。

【0036】

第二開口形成工程P5は、胴板3に記入された第二印12の位置であって、冷却空気通路7の直上に車室57側から、車室57と冷却空気通路7とを連通させる第二冷却穴14を形成する工程である。即ち、第二冷却穴14は、第一冷却穴13とは異なり貫通孔とされていない。第二冷却穴14の径は、冷却空気通路7の幅と略同一としてもよいし、冷却空気通路7の幅よりも十分大きくしてもよい。

【0037】

図10(a)及び図10(b)に示すように、第二付加加工工程P6は、第一冷却穴13の一部を閉塞する工程である。具体的には、第一冷却穴13における車室57と冷却空気通路7とを連通させる連通部分13aを溶接による溶接金属17で埋める。

この際、車室57と冷却空気通路7とを連通させる連通部分13aに付加された溶接金属17のうち、胴板3の車室57側の面より突出した部分を削除し、胴板3の車室57側の面を面一に仕上ることが好ましい。この工程において、溶接金属17の突出部分を削除する手段としては、グラインダー等の一般的な切削・研削手段が採用される。

【0038】

以上の工程によって、尾筒2の胴板3は、冷却空気通路7を横断する連通空間である長穴10と、この長穴10に充填されて、長穴10の内周面に開口する冷却空気通路7の開口を閉塞する充填部材である溶接金属16と、溶接金属16より上流側の冷却空気通路7を燃焼室60側に連通させる第一冷却穴13と、溶接金属16より下流側の冷却空気通路7を車室57側に連通させる第二冷却穴14とを有する板状部材3となる。

また、この板状部材3における第一冷却穴13の車室57と冷却空気通路7とを連通させる連通部分13aには、閉塞部材である溶接金属17が充填されている。

【0039】

上記実施形態に係る胴板の補修方法によれば、冷却空気通路7のクラックCに対する上流側及び下流側にそれぞれに作動流体を流通させることができる。これにより、クラックCの補修により冷却空気通路7が閉塞することがなくなり、冷却等の諸機能の低下を防止することができる。さらに、補修対象とするクラックの形状に応じて蓋板を作成したり、蓋板に対応した開先を形成したりする作業が必要でなくなる。そのため、冷却空気通路の冷却性能を確保した上で、短時間かつ低コストで板状部材を補修することができる。

【0040】

また、開口を形成するための工具のアクセス方向が車室57側からのみに限定されている場合においても、上記実施形態の補修方法を利用することができる。

【0041】

また、予め露出された冷却空気通路7の位置を参照することで第一冷却穴13及び第二冷却穴14を設ける箇所を特定することによって、第一開口形成工程P4及び第二開口形成工程P5を容易かつ確実に実施することができる。

【0042】

また、上記実施形態に係る板状部材の補修方法は、ガスタービン100の分割環に適用することも可能である。

図11に示すように、分割環21は、動翼22の外周側、即ち、径方向外側に複数に分割されて設置されている。分割環21の径方向外側には、遮熱環(耐熱部)23を介して翼環24が設けられている。翼環24には、分割環21に向かって開口する流路25が形成されており、この流路25内には、ガスタービン100の外部に設けられた空気供給源(図示せず)から供給された空気、又は圧縮機51から抽出された空気が冷却媒体として矢印26の方向に流されるようになっている。

【0043】

また、遮熱環23には、インピンジメント板27が取り付けられている。インピンジメント板27は、翼環24と分割環21との間に配置されており、流路25からその外周面(半径方向外側の周面)に吹き出された空気を通すための複数個の冷却孔28を備えている。

【0044】

そして、分割環21の冷却空気通路29は、分割環21の外周面の軸方向上流側(図11において左側)から分割環21の内部を軸方向と略平行に延びて下流側の端面に貫通するように設けられている。(図11には1本のみ示されているが、冷却空気通路29は、紙面に垂直な方向に複数が列状に配置されている。

本発明の補修方法は、上述した分割環21にクラックが発生した場合においても、同様に適用することができる。

【0045】

なお、本発明の技術範囲は上記の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、種々の変更を加えることが可能である。

例えば、胴板3に発生したクラックCの周囲を除去する除去加工工程P1において形成する長穴は貫通孔に限ることはない。例えば、図12(a)に示すように、クラックCが、胴板3の外胴板4側だけにのみ形成されている場合は、図12(b)に示すように、長穴10Bは、外胴板4側のみに形成し、胴板3の両面を貫通させる必要はない。これにより、図12(c)に示すように、溶接金属16Bは、胴板3の内周側に漏れることがないため、第一付加加工工程P3の作業が容易となる。

【0046】

また、冷却空気入口8と冷却空気出口9とは、必ずしも各々が車室57側と燃焼室60側とに開口している必要はない。例えば、図13(a)、図13(b)、及び図13(c)に示すように、冷却空気が板状部材3の端面3a,3bから流入または流出する構造となっていてもよく、これは板状部材3を用いる箇所に応じて適宜設計されるべき事項である。

【0047】

また、除去加工工程P1の前、即ち、クラックCを除去する前に、第一冷却穴13及び第二冷却穴14を形成してもよい。この場合、レントゲン、超音波等を用いて、板状部材を破壊することなく冷却空気通路の位置を推定することができる診断装置を用いる必要がある。

【0048】

また、除去加工工程P1を行った後、罫書工程P2を省略して第一開口形成工程P4を行い、その後、第一付加加工工程P3と、第二開口形成工程P5と、第二付加加工工程P6を行ってもよい。この場合、第一開口形成工程P4においては除去加工工程P1により露出している冷却通路7を目視しながら位置決めを行うこととなる。

【0049】

また、特に本発明に係る補修技術を分割環に適用する場合など、板状部材3の両面からアクセスが可能である場合は、図14のフローチャートに示すように、第一開口形成工程P4において貫通孔を形成せずに冷却通路7の位置までの穴を設けるにとどめ、第二付加加工工程P6を省略してもよい。このように補修を行うことで、作業の手間をより削減することができる。

【符号の説明】

【0050】

1…燃焼器、2…尾筒、3…胴板(板状部材)、7…冷却空気通路(冷却通路)、10…長穴(領域)、11…第一印(罫書)、12…第二印(罫書)、13…第一開口(第一冷却穴)、13a…連通部分(第三開口)、14…第二開口(第二冷却穴)、16…溶接金属(充填部材)、17…溶接金属(閉塞部材)、21…分割環、57…車室(高圧空間)、60…燃焼室(低圧空間)、100…ガスタービン、C…クラック(損傷部位)。

【技術分野】

【0001】

本発明は、板状部材の補修方法、及び板状部材、この板状部材を備えた燃焼器、分割環、並びにガスタービンに関するものである。

【背景技術】

【0002】

ガスタービンの燃焼器は、高温・高圧の燃焼ガスをタービンに送る尾筒を備えている。この尾筒を形成する胴板は、高温の燃焼ガスに曝されることによる焼損を防ぐために、内部に冷却空気を導く構造を有している。具体的に、胴板には、尾筒の軸線に沿った方向に延びる複数の冷却空気通路が形成されていると共に、複数の冷却空気通路毎に、胴板の外周側に開口した冷却空気入口と胴板の内周側に開口した冷却空気出口とが形成されている。冷却空気は、尾筒の外周側の冷却空気入口から冷却空気通路内に入り、冷却空気出口から尾筒の内周側に出る。

【0003】

上記構造のガスタービンの燃焼器の尾筒には、運転中の熱サイクル疲労等により、線状等のクラックが発生するおそれがある。このようなクラックの補修方法としては、特許文献1に記載されているような補修方法が知られている。即ち、この補修方法は、クラック発生部分を削除して溶接用の開先を設ける開先形成工程と、開先の底部を溶接により埋塞する埋塞工程とを実施した後、開先の開口部に蓋板を取り付ける蓋付設工程を実施することを特徴としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−361523号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記補修方法は、補修対象とするクラックの形状に応じて、補修のたびに適切な形状の蓋板を作成しなければならないうえ、開先の寸法を蓋板に対応させる必要があるため、開先を形成するための作業が煩雑となる。そのため補修作業に長時間を要することとなり納期を短縮できないのみならず、補修コストが嵩むという問題があった。

【0006】

この発明は、このような事情を考慮してなされたもので、その目的は、冷却空気通路の冷却性能を確保した上で、短時間かつ低コストで実施することができる板状部材の補修方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するために、この発明は以下の手段を提供している。

即ち、本発明の板状部材の補修方法は、高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路が設けられた板状部材の補修方法であって、前記板状部材の損傷部位を除去し、前記冷却通路を露出させる除去加工工程と、露出した前記冷却通路を閉塞させるとともに前記除去加工工程により材料が除去された領域を埋め、露出した前記冷却通路を閉塞させるとともに本来の外形から見て欠損がない外形を形成する付加加工工程と、前記冷却通路の冷媒流れ方向からみて前記冷却通路が閉塞された位置の上流側で、前記冷却通路を前記低圧空間に連通させる第一開口を設ける第一開口形成工程と、前記冷却通路の冷媒流れ方向からみて前記冷却通路が閉塞された位置の下流側で、前記冷却通路を前記高圧空間に連通させる第二開口を設ける第二開口形成工程と、を含むことを特徴とする。

【0008】

上記構成によれば、容易な方法で損傷部位を補修することができるとともに、冷却通路の損傷部位に対する上流側及び下流側にそれぞれに作動流体を流通させることができる。これにより、損傷部位の補修により冷却通路が閉塞することがなくなり、冷却等の諸機能の低下を防止することができる。さらに、補修対象とするクラックの形状に応じて蓋板を作成したり、蓋板に対応した開先を形成したりする作業が必要でなくなる。そのため、冷却通路の冷却性能を確保した上で、短時間かつ低コストで板状部材を補修することができる。

【0009】

また、上記板状部材の補修方法において、前記第一開口形成工程において、前記板状部材の前記高圧空間側の面から前記低圧空間側の面まで貫通する貫通孔を形成することによって前記第一開口を設け、前記貫通孔における前記高圧空間と前記冷却通路とを連通させる部位を埋めて閉塞させる第二付加加工工程を含むことが好ましい。

【0010】

上記構成によれば、開口を形成するための工具のアクセス方向が高圧室側からのみに限定されている場合においても、本発明の補修方法を利用することができる。

【0011】

また、上記板状部材の補修方法において、前記除去加工工程と、前記付加加工工程との間に、前記第一開口を設ける位置と第二開口とを設ける位置に罫書を設ける、罫書工程を有することが好ましい。

【0012】

上記構成によれば、予め露出された冷却通路の位置を参照することで開口を設ける箇所を特定することによって、第一開口形成工程及び第二開口形成工程を容易かつ確実に実施することができる。

【0013】

本発明の板状部材は、高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路が設けられた板状部材であって、前記冷却通路が露出するまで前記板状部材に除去加工を施した際に材料が除去された領域に充填された充填部材と、前記板状部材の前記低圧空間側に設けられた開口であって、前記冷却通路を流れる冷媒の流れ方向からみて前記充填部材の上流側において、前記冷却通路を前記低圧空間に連通させる第一開口と、前記板状部材の前記高圧空間側に設けられた開口であって、前記冷却通路を流れる冷媒の流れ方向からみて前記充填部材の下流側において、前記冷却通路を前記高圧空間に連通させる第二開口と、を有することを特徴とする。

【0014】

また、上記板状部材において、前記第一開口に対応する位置で前記低圧空間から前記高圧空間まで貫通する貫通孔を、前記貫通孔と前記冷却通路とが交わる位置よりも前記高圧空間側において閉塞する閉塞部材を有する構成としてもよい。

【0015】

また、本発明は、上記板状部材を備えたガスタービンの燃焼器を提供する。

【0016】

また、前記燃焼器は、筒状に成型された前記板状部材を含み、前記板状部材は、表面に溝が形成された少なくとも一枚の板を含む複数の板を貼り合わせて構成され、前記高圧空間は前記ガスタービンのケーシングの内側であって前記燃焼器の外側の空間であり、前記低圧空間は前記燃焼器の内側の空間である構成とすることが好ましい。

【0017】

また、本発明は、上記板状部材を備えたガスタービンの分割環を提供する。

さらに、本発明は、上記燃焼器及び分割環のうち少なくとも一方を備えたガスタービンを提供する。

【発明の効果】

【0018】

本発明によれば、容易な方法で損傷部位を補修することができるとともに、冷却通路の損傷部位に対する上流側及び下流側にそれぞれに作動流体を流通させることができる。これにより、損傷部位の補修により冷却通路が閉塞することがなくなり、冷却機能の低下を防止することができる。さらに、補修対象とするクラックの形状に応じて蓋板を作成したり、蓋板に対応した開先を形成したりする作業が必要でなくなる。そのため、冷却通路の冷却性能を確保した上で、短時間かつ低コストで板状部材を補修することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態に係るガスタービンの要部を切り欠いた全体側面図である。

【図2】図1のA部拡大図である。

【図3】本発明の実施形態に係る尾筒の要部切欠斜視図である。

【図4】本発明の実施形態に係る補修方法のフローチャートである。

【図5】尾筒の胴板を示す図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図6】胴板の補修方法の除去加工工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図7】胴板の補修方法の罫書工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図8】胴板の補修方法の第一付加加工工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図9】胴板の補修方法の第一開口形成工程及び第二開口形成工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図10】胴板の補修方法の第二付加加工工程を説明する図であって、(a)胴板の車室側から視た平面図、(b)D−D断面図である。

【図11】図1のB部拡大図である。

【図12】クラックが胴板の表層のみに発生した場合の修理方法を説明する図である。

【図13】本発明の別の実施形態に係る補修方法を説明する断面図である。

【図14】本発明の別の実施形態に係る補修方法のフローチャートである。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態に係る板状部材の補修方法について図面を参照して詳細に説明する。以下、本実施形態に係る板状部材の補修方法をガスタービンの尾筒を構成する胴板に適用して説明する。

なお、本実施形態では、燃焼器の尾筒を構成する胴板の補修方法として説明するが、本発明はこれに限定されるものではなく、内部に板面に沿った冷却空気通路が設けられた板状部材の補修に適用することができる。

【0021】

本実施形態のガスタービン100は、図1に示すように、外気を圧縮して圧縮空気を生成する圧縮機51と、燃料供給源からの燃料を圧縮空気に混合して燃焼させて燃焼ガスを生成する複数の燃焼器1と、燃焼ガスにより駆動するタービン53と、を備えている。

【0022】

タービン53は、ケーシング54と、このケーシング54内で回転するタービンロータ55とを備えている。このタービンロータ55は、例えば、このタービンロータ55の回転で発電する発電機(図示せず)と接続されている。複数の燃焼器1は、タービンロータ55の回転軸線Sを中心として、周方向に互いに等間隔でケーシング54に固定されている。

【0023】

図2に示すように、燃焼器1は、車室57の内部に収容された内筒58と、内筒58の基端部に設けられ、燃料ノズル61を備えた燃料供給器59と、先端部が内筒58に接続された尾筒2とを有している。内筒58は、燃焼室60の内壁面を形成する筒状部材である。尾筒2は、軸線T回りに筒状に形成されている胴板3によって外形をなしている。

【0024】

図3に示すように、尾筒2を形成する胴板3は、2枚の板である外胴板4、及び内胴板5を接合したものを曲げ加工して形成されている。胴板3を構成する2枚の板のうち、胴板3の外周側を形成する外胴板4の内周面には、外周側に凹み且つ軸線Tに沿った方向に延びる複数の溝条6が形成されている。外胴板4の内周面には、胴板3を構成する2枚の板のうちの他方の板である内胴板5が接合されている。外胴板4に形成されている溝条6の開口は内胴板5により塞がれて冷却空気通路7を形成している。

【0025】

胴板3には、複数の冷却空気通路7毎に、胴板3の外周側、即ち車室57側に開口した冷却空気入口8、及び胴板3の内周側、即ち燃焼室60側に開口した冷却空気出口9が形成されている。即ち、胴板3は、車室57側に一端が開口し、燃焼室60側に他端が開口する冷却空気通路7が板面に沿って設けられた板状部材である。

【0026】

圧縮機51からの圧縮空気Fのほとんどは、図2に示すように、燃焼器1の燃料供給器59内へ送られ、この燃料供給器59から燃料と共に尾筒2内に噴射される。尾筒2内では、燃料が燃焼して、高温の燃焼ガスGが生成される。この高温の燃焼ガスGは、尾筒2からタービン53内に流れ込み、タービンロータ55を回転させる。

【0027】

また、尾筒2内には、圧縮機51からの圧縮空気Fの一部が冷却空気として、その外周側から、この尾筒2の冷却空気入口8、冷却空気通路7、冷却空気出口9を経て流れ込む。即ち、高圧の室である車室57側から、低圧の室である尾筒2の内側(燃焼室60側)に圧縮空気Fが冷却空気として流れ込む。このとき、高温の燃焼ガスGから尾筒2に与えられた熱が、冷却空気通路7の内面を介して冷却空気へと熱伝達される。これにより尾筒2を構成する胴板3の温度が過度に上昇することが防止される。

【0028】

次に、胴板3の補修方法について説明する。図5〜図10の各(a)は、胴板3を車室57側から視た平面図であり、各(b)は胴板3の断面図である。

本実施形態の補修方法は、図5(a)及び図5(b)に示すように、内部に冷却空気通路7が形成された胴板3に貫通する線状のクラックCが発生した場合の補修方法であり、図4のフローチャートに示すように、除去加工工程P1と、罫書工程P2と、第一付加加工工程P3と、第一開口形成工程P4と、第二開口形成工程P5と、第二付加加工工程P6をこの順に有している。

【0029】

図5(a)に示すように、クラックCは、2本の冷却空気通路7を横断して胴板3を貫通しており、冷却空気通路7の延在方向に略直交する方向に形成されている。なお、クラックCの長さや、形成される方向はこれに限ることはない。

また、以下の説明において、冷却空気通路7を流れる冷却空気の流れ方向の観点から、図5〜図10の左側を上流側、右側を下流側と称する。また、冷却空気入口8が開口する側を車室57側、冷却空気出口9が開口する側を燃焼室60側と称する。

【0030】

図6(a)及び図6(b)に示すように、除去加工工程P1は、胴板3に発生したクラックCに沿ってクラックCの周囲(クラックC発生部分)をグラインダー等を用いて除去加工する工程である。除去加工工程によって形成される長穴10は、グラインダー等を尾筒2の外部、即ち車室57側からアクセスさせ、尾筒2の内部、即ち燃焼室60側まで貫通するように形成される。

【0031】

図7(a)及び図7(b)に示すように、罫書工程P2は、後述する第一冷却穴13と第二冷却穴14を設ける位置に、基準となる印を設ける工程である。印は、第一冷却穴13に対応する第一印11、及び第二冷却穴14に対応する第二印12とからなり、第一印11は、クラックCが形成されていた箇所の上流側に記入され、第二印12は下流側に記入される。

【0032】

具体的には、第一印11及び第二印12は、除去加工工程によって形成された長穴10の内周面に露出された冷却空気通路の位置を目安に、長穴10の内周面より所定距離離間した位置であって、冷却空気通路7の直上に相当する位置に、罫書針等を用いて記入される。第一印11は露出された各冷却空気通路7に一箇所ずつ記入され、同様に、第二印12は露出された各冷却空気通路7に一箇所ずつ記入される。即ち、長穴10の内周面に2本の冷却空気通路7が露出している場合、2つの第一印11が記入され、2つの第二印12が記入される。図6において、2つの第一印11(第二印12)は、長穴10に対して平行となるように記入されているが、各第一印11(第二印12)の長穴10からの距離は異なっていてもよい。

【0033】

図8(a)及び図8(b)に示すように、第一付加加工工程P3は、長穴10によって露出された冷却空気通路7を閉塞させるとともに、長穴10、即ち除去加工により材料が除去された空間を埋める工程である。

具体的には、長穴10を溶接による溶接金属16で埋める。これにより、尾筒2の胴板3は、本来の外形から見て欠損がない外形となる。この付加加工工程で用いられる溶接方法としては、例えばTIG溶接、MIG溶接、プラズマ溶接、炭酸ガスアーク溶接、MAG溶接等が適用可能であるが、これらに限定されるものではない。

【0034】

この際、長穴10に付加された溶接金属16のうち、胴板3の両面より突出した部分を削除し、胴板3の両面を面一に仕上ることが好ましい。この工程において、溶接金属16の突出部分を削除する手段としては、グラインダー等の一般的な切削・研削手段が採用される。

【0035】

図9(a)及び図9(b)に示すように、第一開口形成工程P4及び第二開口形成工程P5は、第一冷却穴13及び第二冷却穴14を形成する工程である。

第一開口形成工程P4は、胴板3に記入された第一印11の位置であって冷却空気通路の直上に、ドリル工具等を用いて車室57側から燃焼室60側まで貫通する貫通孔である第一冷却穴13を形成する工程である。第一冷却穴13の径は、冷却空気通路7の幅と略同一としてもよいし、作業の煩雑さを低減するために、冷却空気通路7の幅よりも十分大きくしてもよい。

【0036】

第二開口形成工程P5は、胴板3に記入された第二印12の位置であって、冷却空気通路7の直上に車室57側から、車室57と冷却空気通路7とを連通させる第二冷却穴14を形成する工程である。即ち、第二冷却穴14は、第一冷却穴13とは異なり貫通孔とされていない。第二冷却穴14の径は、冷却空気通路7の幅と略同一としてもよいし、冷却空気通路7の幅よりも十分大きくしてもよい。

【0037】

図10(a)及び図10(b)に示すように、第二付加加工工程P6は、第一冷却穴13の一部を閉塞する工程である。具体的には、第一冷却穴13における車室57と冷却空気通路7とを連通させる連通部分13aを溶接による溶接金属17で埋める。

この際、車室57と冷却空気通路7とを連通させる連通部分13aに付加された溶接金属17のうち、胴板3の車室57側の面より突出した部分を削除し、胴板3の車室57側の面を面一に仕上ることが好ましい。この工程において、溶接金属17の突出部分を削除する手段としては、グラインダー等の一般的な切削・研削手段が採用される。

【0038】

以上の工程によって、尾筒2の胴板3は、冷却空気通路7を横断する連通空間である長穴10と、この長穴10に充填されて、長穴10の内周面に開口する冷却空気通路7の開口を閉塞する充填部材である溶接金属16と、溶接金属16より上流側の冷却空気通路7を燃焼室60側に連通させる第一冷却穴13と、溶接金属16より下流側の冷却空気通路7を車室57側に連通させる第二冷却穴14とを有する板状部材3となる。

また、この板状部材3における第一冷却穴13の車室57と冷却空気通路7とを連通させる連通部分13aには、閉塞部材である溶接金属17が充填されている。

【0039】

上記実施形態に係る胴板の補修方法によれば、冷却空気通路7のクラックCに対する上流側及び下流側にそれぞれに作動流体を流通させることができる。これにより、クラックCの補修により冷却空気通路7が閉塞することがなくなり、冷却等の諸機能の低下を防止することができる。さらに、補修対象とするクラックの形状に応じて蓋板を作成したり、蓋板に対応した開先を形成したりする作業が必要でなくなる。そのため、冷却空気通路の冷却性能を確保した上で、短時間かつ低コストで板状部材を補修することができる。

【0040】

また、開口を形成するための工具のアクセス方向が車室57側からのみに限定されている場合においても、上記実施形態の補修方法を利用することができる。

【0041】

また、予め露出された冷却空気通路7の位置を参照することで第一冷却穴13及び第二冷却穴14を設ける箇所を特定することによって、第一開口形成工程P4及び第二開口形成工程P5を容易かつ確実に実施することができる。

【0042】

また、上記実施形態に係る板状部材の補修方法は、ガスタービン100の分割環に適用することも可能である。

図11に示すように、分割環21は、動翼22の外周側、即ち、径方向外側に複数に分割されて設置されている。分割環21の径方向外側には、遮熱環(耐熱部)23を介して翼環24が設けられている。翼環24には、分割環21に向かって開口する流路25が形成されており、この流路25内には、ガスタービン100の外部に設けられた空気供給源(図示せず)から供給された空気、又は圧縮機51から抽出された空気が冷却媒体として矢印26の方向に流されるようになっている。

【0043】

また、遮熱環23には、インピンジメント板27が取り付けられている。インピンジメント板27は、翼環24と分割環21との間に配置されており、流路25からその外周面(半径方向外側の周面)に吹き出された空気を通すための複数個の冷却孔28を備えている。

【0044】

そして、分割環21の冷却空気通路29は、分割環21の外周面の軸方向上流側(図11において左側)から分割環21の内部を軸方向と略平行に延びて下流側の端面に貫通するように設けられている。(図11には1本のみ示されているが、冷却空気通路29は、紙面に垂直な方向に複数が列状に配置されている。

本発明の補修方法は、上述した分割環21にクラックが発生した場合においても、同様に適用することができる。

【0045】

なお、本発明の技術範囲は上記の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、種々の変更を加えることが可能である。

例えば、胴板3に発生したクラックCの周囲を除去する除去加工工程P1において形成する長穴は貫通孔に限ることはない。例えば、図12(a)に示すように、クラックCが、胴板3の外胴板4側だけにのみ形成されている場合は、図12(b)に示すように、長穴10Bは、外胴板4側のみに形成し、胴板3の両面を貫通させる必要はない。これにより、図12(c)に示すように、溶接金属16Bは、胴板3の内周側に漏れることがないため、第一付加加工工程P3の作業が容易となる。

【0046】

また、冷却空気入口8と冷却空気出口9とは、必ずしも各々が車室57側と燃焼室60側とに開口している必要はない。例えば、図13(a)、図13(b)、及び図13(c)に示すように、冷却空気が板状部材3の端面3a,3bから流入または流出する構造となっていてもよく、これは板状部材3を用いる箇所に応じて適宜設計されるべき事項である。

【0047】

また、除去加工工程P1の前、即ち、クラックCを除去する前に、第一冷却穴13及び第二冷却穴14を形成してもよい。この場合、レントゲン、超音波等を用いて、板状部材を破壊することなく冷却空気通路の位置を推定することができる診断装置を用いる必要がある。

【0048】

また、除去加工工程P1を行った後、罫書工程P2を省略して第一開口形成工程P4を行い、その後、第一付加加工工程P3と、第二開口形成工程P5と、第二付加加工工程P6を行ってもよい。この場合、第一開口形成工程P4においては除去加工工程P1により露出している冷却通路7を目視しながら位置決めを行うこととなる。

【0049】

また、特に本発明に係る補修技術を分割環に適用する場合など、板状部材3の両面からアクセスが可能である場合は、図14のフローチャートに示すように、第一開口形成工程P4において貫通孔を形成せずに冷却通路7の位置までの穴を設けるにとどめ、第二付加加工工程P6を省略してもよい。このように補修を行うことで、作業の手間をより削減することができる。

【符号の説明】

【0050】

1…燃焼器、2…尾筒、3…胴板(板状部材)、7…冷却空気通路(冷却通路)、10…長穴(領域)、11…第一印(罫書)、12…第二印(罫書)、13…第一開口(第一冷却穴)、13a…連通部分(第三開口)、14…第二開口(第二冷却穴)、16…溶接金属(充填部材)、17…溶接金属(閉塞部材)、21…分割環、57…車室(高圧空間)、60…燃焼室(低圧空間)、100…ガスタービン、C…クラック(損傷部位)。

【特許請求の範囲】

【請求項1】

高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路が設けられた板状部材の補修方法であって、

前記板状部材の損傷部位を除去し、前記冷却通路を露出させる除去加工工程と、

露出した前記冷却通路を閉塞させるとともに前記除去加工工程により材料が除去された領域を埋め、露出した前記冷却通路を閉塞させるとともに本来の外形から見て欠損がない外形を形成する付加加工工程と、

前記冷却通路の冷媒流れ方向からみて前記冷却通路が閉塞された位置の上流側で、前記冷却通路を前記低圧空間に連通させる第一開口を設ける第一開口形成工程と、

前記冷却通路の冷媒流れ方向からみて前記冷却通路が閉塞された位置の下流側で、前記冷却通路を前記高圧空間に連通させる第二開口を設ける第二開口形成工程と、を含むことを特徴とする板状部材の補修方法。

【請求項2】

前記第一開口形成工程において、前記板状部材の前記高圧空間側の面から前記低圧空間側の面まで貫通する貫通孔を形成することによって前記第一開口を設け、

前記貫通孔における前記高圧空間と前記冷却通路とを連通させる部位を埋めて閉塞させる第二付加加工工程を含むことを特徴とする請求項1に記載の板状部材の補修方法。

【請求項3】

前記除去加工工程と、前記付加加工工程との間に、前記第一開口を設ける位置と第二開口とを設ける位置に罫書を設ける、罫書工程を有することを特徴とする請求項1又は請求項2のいずれか1項に記載の板状部材の補修方法。

【請求項4】

高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路が設けられた板状部材であって、

前記冷却通路が露出するまで前記板状部材に除去加工を施した際に材料が除去された領域に充填された充填部材と、

前記板状部材の前記低圧空間側に設けられた開口であって、前記冷却通路を流れる冷媒の流れ方向からみて前記充填部材の上流側において、前記冷却通路を前記低圧空間に連通させる第一開口と、

前記板状部材の前記高圧空間側に設けられた開口であって、前記冷却通路を流れる冷媒の流れ方向からみて前記充填部材の下流側において、前記冷却通路を前記高圧空間に連通させる第二開口と、を有することを特徴とする板状部材。

【請求項5】

前記第一開口に対応する位置で前記低圧空間から前記高圧空間まで貫通する貫通孔を、前記貫通孔と前記冷却通路とが交わる位置よりも前記高圧空間側において閉塞する閉塞部材を有することを特徴とする請求項4に記載の板状部材。

【請求項6】

請求項4又は請求項5のいずれか1項に記載の前記板状部材を備えたことを特徴とするガスタービンの燃焼器。

【請求項7】

請求項6に記載のガスタービンの燃焼器であって、

前記燃焼器は、筒状に成型された前記板状部材を含み、

前記板状部材は、表面に溝が形成された少なくとも一枚の板を含む複数の板を貼り合わせて構成され、

前記高圧空間は前記ガスタービンのケーシングの内側であって前記燃焼器の外側の空間であり、

前記低圧空間は前記燃焼器の内側の空間である

ことを特徴とするガスタービンの燃焼器。

【請求項8】

請求項4又は請求項5のいずれか1項に記載の前記板状部材を備えたことを特徴とする分割環。

【請求項9】

請求項6から請求項8のいずれか1項に記載の部材を備えたことを特徴とするガスタービン。

【請求項1】

高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路が設けられた板状部材の補修方法であって、

前記板状部材の損傷部位を除去し、前記冷却通路を露出させる除去加工工程と、

露出した前記冷却通路を閉塞させるとともに前記除去加工工程により材料が除去された領域を埋め、露出した前記冷却通路を閉塞させるとともに本来の外形から見て欠損がない外形を形成する付加加工工程と、

前記冷却通路の冷媒流れ方向からみて前記冷却通路が閉塞された位置の上流側で、前記冷却通路を前記低圧空間に連通させる第一開口を設ける第一開口形成工程と、

前記冷却通路の冷媒流れ方向からみて前記冷却通路が閉塞された位置の下流側で、前記冷却通路を前記高圧空間に連通させる第二開口を設ける第二開口形成工程と、を含むことを特徴とする板状部材の補修方法。

【請求項2】

前記第一開口形成工程において、前記板状部材の前記高圧空間側の面から前記低圧空間側の面まで貫通する貫通孔を形成することによって前記第一開口を設け、

前記貫通孔における前記高圧空間と前記冷却通路とを連通させる部位を埋めて閉塞させる第二付加加工工程を含むことを特徴とする請求項1に記載の板状部材の補修方法。

【請求項3】

前記除去加工工程と、前記付加加工工程との間に、前記第一開口を設ける位置と第二開口とを設ける位置に罫書を設ける、罫書工程を有することを特徴とする請求項1又は請求項2のいずれか1項に記載の板状部材の補修方法。

【請求項4】

高圧空間と低圧空間とを隔てるように配置され、板面に沿って内部に冷却通路が設けられた板状部材であって、

前記冷却通路が露出するまで前記板状部材に除去加工を施した際に材料が除去された領域に充填された充填部材と、

前記板状部材の前記低圧空間側に設けられた開口であって、前記冷却通路を流れる冷媒の流れ方向からみて前記充填部材の上流側において、前記冷却通路を前記低圧空間に連通させる第一開口と、

前記板状部材の前記高圧空間側に設けられた開口であって、前記冷却通路を流れる冷媒の流れ方向からみて前記充填部材の下流側において、前記冷却通路を前記高圧空間に連通させる第二開口と、を有することを特徴とする板状部材。

【請求項5】

前記第一開口に対応する位置で前記低圧空間から前記高圧空間まで貫通する貫通孔を、前記貫通孔と前記冷却通路とが交わる位置よりも前記高圧空間側において閉塞する閉塞部材を有することを特徴とする請求項4に記載の板状部材。

【請求項6】

請求項4又は請求項5のいずれか1項に記載の前記板状部材を備えたことを特徴とするガスタービンの燃焼器。

【請求項7】

請求項6に記載のガスタービンの燃焼器であって、

前記燃焼器は、筒状に成型された前記板状部材を含み、

前記板状部材は、表面に溝が形成された少なくとも一枚の板を含む複数の板を貼り合わせて構成され、

前記高圧空間は前記ガスタービンのケーシングの内側であって前記燃焼器の外側の空間であり、

前記低圧空間は前記燃焼器の内側の空間である

ことを特徴とするガスタービンの燃焼器。

【請求項8】

請求項4又は請求項5のいずれか1項に記載の前記板状部材を備えたことを特徴とする分割環。

【請求項9】

請求項6から請求項8のいずれか1項に記載の部材を備えたことを特徴とするガスタービン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−107186(P2013−107186A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256389(P2011−256389)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

[ Back to top ]