枕木

【課題】 軌道の横ずれ抵抗力(道床横抵抗力)を増して軌道の修正工事の発生頻度を少なくするとともに、原材料の使用量を少なくして材料コストを抑え、さらに、枕木敷設時に余分な作業を必要としない枕木を提案する。

【解決手段】 枕木1を、発泡性を有するウレタン樹脂や不飽和ポリエステル樹脂をガラス長繊維に含浸させたガラス長繊維強化熱硬化樹脂発泡体により一体成形し、下面の長手方向に凹溝2を形成し、その凹溝2内に、蒲鉾形状をした突起3〜5を突設する。突起3〜5は、凹溝2の幅方向中央であって、長手方向に等間隔に配設され、その高さは凹溝2の深さよりも高く形成されている。この突起3〜5を設けたことで、バラスト道床に敷設されたときの軌道の道床横抵抗力が増す。

【解決手段】 枕木1を、発泡性を有するウレタン樹脂や不飽和ポリエステル樹脂をガラス長繊維に含浸させたガラス長繊維強化熱硬化樹脂発泡体により一体成形し、下面の長手方向に凹溝2を形成し、その凹溝2内に、蒲鉾形状をした突起3〜5を突設する。突起3〜5は、凹溝2の幅方向中央であって、長手方向に等間隔に配設され、その高さは凹溝2の深さよりも高く形成されている。この突起3〜5を設けたことで、バラスト道床に敷設されたときの軌道の道床横抵抗力が増す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バラスト道床に敷設される枕木に関し、詳しくは、枕木下面に長手方向の凹溝を形成し、さらにその溝内に突起を突設することで、横すべりの発生を低減した枕木に関する。

【背景技術】

【0002】

鉄道において、輸送力が増強されるようになると、軌道に加わる荷重条件が厳しくなる。特に、分岐部、カーブ部においては、列車通過時にレールに横圧が加わり、バラスト道床の場含には、その横圧により、枕木が移動して軌道がずれやすい。そこで、レールに横圧が加わっても、横ずれしにくい枕木として、特許文献1に記載の枕木が提案されている。また、それ以外の横ずれに対する対策として、次のものがある。

(1)木製の枕木の端部に横ずれ防止板を設ける。

(2)PC枕木の下面にゴム板を貼る。

(3)図7に示されるように、合成枕木の下面両端にゲタ状の突出部を設ける。

(4)図8に示されるように、合成枕木の下面に低密度層を設ける。

【特許文献1】特開平07−150501号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した特許文献1に記載の枕木については、それなりの横ずれ防止の効果があるものの完全ではなかった。また、他の対策については、それぞれ次の問題があった。

(1)木製の枕木の端部に横ずれ防止板を設けた場合は、枕木の耐久性が劣るため、定期的に枕木を交換しなければならない煩わしさがあった。

(2)PC枕木の下面にゴム板を貼った場合は、PC枕木自体が重くて取り扱いが容易でなく、しかもゴム板の接着面の強度が不十分なため、剥がれるおそれがあった。

(3)合成枕木の下面両端にゲタ状の突出部を設けた場合は、敷設時の座りが悪く、バラストの堀り込み作業が必要であった。

(4)合成枕木の下面に低密度層を設けた場合は、その低密度層の耐久強度が小さいという問題があった。

そこで、本発明は、軌道の横ずれ抵抗力(道床横抵抗力)を増して軌道の修正工事の発生頻度を少なくするとともに、合成枕木を用いた場合は原材料の使用量を少なくして材料コストを抑え、さらに、枕木敷設時に余分な作業を必要としない枕木を提案することを目的とした。

【課題を解決するための手段】

【0004】

上記課題を解決するために、本発明は、本体下面に長手方向の凹溝を形成し、該凹溝内の幅方向中央に下方へ突出した突起を1個または複数個配設したことを特徴とする。前記突起の高さは前記凹溝の深さと同一または前記凹溝の深さより大であることが好ましい。また、前記突起の形状を円柱形または蒲鉾形状にすることが可能である。さらに、前記枕木本体をガラス長繊維強化熱硬化樹脂発泡体により形成することが好ましい。また、前記溝を一体成形または切削により形成するとともに、前記突起を一体成形または接着またはねじ締結により突設することが可能である。

【発明の効果】

【0005】

以上述べたように本発明によれば、枕木本体の下面に長手方向の凹溝を形成してその溝内に突起を突設したことで、この枕木本体をバラスト道床に敷設した場合、軌道の横ずれ抵抗力(道床横抵抗力)が増して軌道の修正工事の発生頻度が少なくなる。また、枕木本体の下面に長手方向の凹溝を形成したため、合成枕木により一体成形した場合に原材料の使用量が少なくなり材料コストが抑えられる。さらに、この枕木を敷設する場合は、バラストの堀り込み作業等の余分な作業が不要となる。

【発明を実施するための最良の形態】

【0006】

以下、図に基づいて本発明の実施形態を説明する。

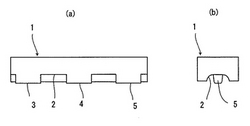

図1は本発明に係る枕木の縦断面図および側面図を示し、図2は同じくその斜視図を示す。図示された枕木1は、発泡性を有するウレタン樹脂や不飽和ポリエステル樹脂をガラス長繊維に含浸させたガラス長繊維強化熱硬化樹脂発泡体により、一体成形されており、下面の長手方向に凹溝2が形成され、その凹溝2内に、蒲鉾形状をした突起3〜5が突設されている。突起3〜5は、凹溝2の幅方向中央であって、長手方向に等間隔に配設され、その高さは凹溝2の深さよりも高く形成されている。この突起3〜5を設けたことで、バラスト道床に敷設されたときの軌道の横ずれ抵抗力(道床横抵抗力)を増すことが可能となる。また、道床に敷設する場合、バラストの堀り込み作業等の余分な作業が不要となる。

【0007】

なお、枕木1は、型を用いた一体成形により作成される以外に、切削加工により作成されたり、凹溝を切削加工により形成した後に突起を接着またはねじ締結して作成することが可能である。特に、枕木1を一体成形により作成したり、ねじ締結により突起を設ける場合は、材料の無駄がなくなり、原材料のコストを抑えることが可能である。また、用いられる樹脂も、上述した以外に、エポキシ樹脂、ビニルエステル樹脂等を用いることが可能である。また、突起3〜5の形状も蒲鉾形状に限定されず、円柱状、角柱状、立方体、直方体、半球形状等にすることも可能であり、その取り付け個数および間隔も任意に設定可能である。

【0008】

図3は、本発明に係る枕木と他の形状をした枕木との道床横抵抗力を比較するために実施した測定実験の結果を示すグラフである。図の左端の1番目は、図4に示される直方体をした枕木である。次の2番目は、図5に示される枕木のように下面に長手方向の凹溝を形成したものである。次の3番目は、図5に示された枕木の凹溝内に2個のリブを設けたものである。次の4番目は、図7に示されるように枕木の下面両端にゲタ状の突起を設けたものである。次の5番目は、本発明に係る枕木であり、3個の突起の高さを凹溝の深さと等しくした場合である。次の6番目は、図6に示されるように枕木の下面に3個の円柱状の突起を設けたものである。最後は、本発明に係る枕木であり、3個の突起の高さを凹溝の深さよりも高くした場合である。図からは、右端に示された、突起の高さを凹溝の深さよりも高くした本発明に係る枕木の道床横抵抗力がもっとも大きく、左端の下面が平坦な直方体をした枕木の場合のほぼ2倍近くの道床横抵抗力が得られた。

【産業上の利用可能性】

【0009】

本発明は、バラスト道床からなる軌道の分岐部およびカーブ部に敷設される枕木以外に、バラスト道床からなる軌道の直線部に敷設される枕木にも利用可能である。

【図面の簡単な説明】

【0010】

【図1】本発明に係る枕木の縦断面図および側面図である。

【図2】本発明に係る枕木の斜視図である。

【図3】本発明に係る枕木の道床横抵抗力を測定した実験結果を示すグラフである。

【図4】測定実験で比較に用いられた従来の枕木を示す斜視図である。

【図5】測定実験で比較に用いられた従来の枕木を示す斜視図である。

【図6】測定実験で比較に用いられた従来の枕木を示す斜視図である。

【図7】従来例を示す斜視図である。

【図8】従来例を示す斜視図である。

【符号の説明】

【0011】

1 枕木

2 凹溝

3〜5 突起

【技術分野】

【0001】

本発明は、バラスト道床に敷設される枕木に関し、詳しくは、枕木下面に長手方向の凹溝を形成し、さらにその溝内に突起を突設することで、横すべりの発生を低減した枕木に関する。

【背景技術】

【0002】

鉄道において、輸送力が増強されるようになると、軌道に加わる荷重条件が厳しくなる。特に、分岐部、カーブ部においては、列車通過時にレールに横圧が加わり、バラスト道床の場含には、その横圧により、枕木が移動して軌道がずれやすい。そこで、レールに横圧が加わっても、横ずれしにくい枕木として、特許文献1に記載の枕木が提案されている。また、それ以外の横ずれに対する対策として、次のものがある。

(1)木製の枕木の端部に横ずれ防止板を設ける。

(2)PC枕木の下面にゴム板を貼る。

(3)図7に示されるように、合成枕木の下面両端にゲタ状の突出部を設ける。

(4)図8に示されるように、合成枕木の下面に低密度層を設ける。

【特許文献1】特開平07−150501号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述した特許文献1に記載の枕木については、それなりの横ずれ防止の効果があるものの完全ではなかった。また、他の対策については、それぞれ次の問題があった。

(1)木製の枕木の端部に横ずれ防止板を設けた場合は、枕木の耐久性が劣るため、定期的に枕木を交換しなければならない煩わしさがあった。

(2)PC枕木の下面にゴム板を貼った場合は、PC枕木自体が重くて取り扱いが容易でなく、しかもゴム板の接着面の強度が不十分なため、剥がれるおそれがあった。

(3)合成枕木の下面両端にゲタ状の突出部を設けた場合は、敷設時の座りが悪く、バラストの堀り込み作業が必要であった。

(4)合成枕木の下面に低密度層を設けた場合は、その低密度層の耐久強度が小さいという問題があった。

そこで、本発明は、軌道の横ずれ抵抗力(道床横抵抗力)を増して軌道の修正工事の発生頻度を少なくするとともに、合成枕木を用いた場合は原材料の使用量を少なくして材料コストを抑え、さらに、枕木敷設時に余分な作業を必要としない枕木を提案することを目的とした。

【課題を解決するための手段】

【0004】

上記課題を解決するために、本発明は、本体下面に長手方向の凹溝を形成し、該凹溝内の幅方向中央に下方へ突出した突起を1個または複数個配設したことを特徴とする。前記突起の高さは前記凹溝の深さと同一または前記凹溝の深さより大であることが好ましい。また、前記突起の形状を円柱形または蒲鉾形状にすることが可能である。さらに、前記枕木本体をガラス長繊維強化熱硬化樹脂発泡体により形成することが好ましい。また、前記溝を一体成形または切削により形成するとともに、前記突起を一体成形または接着またはねじ締結により突設することが可能である。

【発明の効果】

【0005】

以上述べたように本発明によれば、枕木本体の下面に長手方向の凹溝を形成してその溝内に突起を突設したことで、この枕木本体をバラスト道床に敷設した場合、軌道の横ずれ抵抗力(道床横抵抗力)が増して軌道の修正工事の発生頻度が少なくなる。また、枕木本体の下面に長手方向の凹溝を形成したため、合成枕木により一体成形した場合に原材料の使用量が少なくなり材料コストが抑えられる。さらに、この枕木を敷設する場合は、バラストの堀り込み作業等の余分な作業が不要となる。

【発明を実施するための最良の形態】

【0006】

以下、図に基づいて本発明の実施形態を説明する。

図1は本発明に係る枕木の縦断面図および側面図を示し、図2は同じくその斜視図を示す。図示された枕木1は、発泡性を有するウレタン樹脂や不飽和ポリエステル樹脂をガラス長繊維に含浸させたガラス長繊維強化熱硬化樹脂発泡体により、一体成形されており、下面の長手方向に凹溝2が形成され、その凹溝2内に、蒲鉾形状をした突起3〜5が突設されている。突起3〜5は、凹溝2の幅方向中央であって、長手方向に等間隔に配設され、その高さは凹溝2の深さよりも高く形成されている。この突起3〜5を設けたことで、バラスト道床に敷設されたときの軌道の横ずれ抵抗力(道床横抵抗力)を増すことが可能となる。また、道床に敷設する場合、バラストの堀り込み作業等の余分な作業が不要となる。

【0007】

なお、枕木1は、型を用いた一体成形により作成される以外に、切削加工により作成されたり、凹溝を切削加工により形成した後に突起を接着またはねじ締結して作成することが可能である。特に、枕木1を一体成形により作成したり、ねじ締結により突起を設ける場合は、材料の無駄がなくなり、原材料のコストを抑えることが可能である。また、用いられる樹脂も、上述した以外に、エポキシ樹脂、ビニルエステル樹脂等を用いることが可能である。また、突起3〜5の形状も蒲鉾形状に限定されず、円柱状、角柱状、立方体、直方体、半球形状等にすることも可能であり、その取り付け個数および間隔も任意に設定可能である。

【0008】

図3は、本発明に係る枕木と他の形状をした枕木との道床横抵抗力を比較するために実施した測定実験の結果を示すグラフである。図の左端の1番目は、図4に示される直方体をした枕木である。次の2番目は、図5に示される枕木のように下面に長手方向の凹溝を形成したものである。次の3番目は、図5に示された枕木の凹溝内に2個のリブを設けたものである。次の4番目は、図7に示されるように枕木の下面両端にゲタ状の突起を設けたものである。次の5番目は、本発明に係る枕木であり、3個の突起の高さを凹溝の深さと等しくした場合である。次の6番目は、図6に示されるように枕木の下面に3個の円柱状の突起を設けたものである。最後は、本発明に係る枕木であり、3個の突起の高さを凹溝の深さよりも高くした場合である。図からは、右端に示された、突起の高さを凹溝の深さよりも高くした本発明に係る枕木の道床横抵抗力がもっとも大きく、左端の下面が平坦な直方体をした枕木の場合のほぼ2倍近くの道床横抵抗力が得られた。

【産業上の利用可能性】

【0009】

本発明は、バラスト道床からなる軌道の分岐部およびカーブ部に敷設される枕木以外に、バラスト道床からなる軌道の直線部に敷設される枕木にも利用可能である。

【図面の簡単な説明】

【0010】

【図1】本発明に係る枕木の縦断面図および側面図である。

【図2】本発明に係る枕木の斜視図である。

【図3】本発明に係る枕木の道床横抵抗力を測定した実験結果を示すグラフである。

【図4】測定実験で比較に用いられた従来の枕木を示す斜視図である。

【図5】測定実験で比較に用いられた従来の枕木を示す斜視図である。

【図6】測定実験で比較に用いられた従来の枕木を示す斜視図である。

【図7】従来例を示す斜視図である。

【図8】従来例を示す斜視図である。

【符号の説明】

【0011】

1 枕木

2 凹溝

3〜5 突起

【特許請求の範囲】

【請求項1】

本体下面に長手方向の凹溝を形成し、該凹溝内の幅方向中央に下方へ突出した突起を1個または複数個配設したことを特徴とする枕木。

【請求項2】

請求項1に記載の枕木において、

前記突起の高さは前記凹溝の深さと同一または前記凹溝の深さより大であることを特徴とする枕木。

【請求項3】

請求項1または2に記載の枕木において、

前記突起の形状を円柱形または蒲鉾形状にしたことを特徴とする枕木。

【請求項4】

請求項1乃至3のいずれかに記載の枕木において、

前記枕木本体をガラス長繊維強化熱硬化樹脂発泡体により形成したことを特徴とする枕木。

【請求項5】

請求項1乃至4のいずれかに記載の枕木において、

前記溝を一体成形または切削により形成するとともに、前記突起を一体成形または接着またはねじ締結により突設したことを特徴とする枕木。

【請求項1】

本体下面に長手方向の凹溝を形成し、該凹溝内の幅方向中央に下方へ突出した突起を1個または複数個配設したことを特徴とする枕木。

【請求項2】

請求項1に記載の枕木において、

前記突起の高さは前記凹溝の深さと同一または前記凹溝の深さより大であることを特徴とする枕木。

【請求項3】

請求項1または2に記載の枕木において、

前記突起の形状を円柱形または蒲鉾形状にしたことを特徴とする枕木。

【請求項4】

請求項1乃至3のいずれかに記載の枕木において、

前記枕木本体をガラス長繊維強化熱硬化樹脂発泡体により形成したことを特徴とする枕木。

【請求項5】

請求項1乃至4のいずれかに記載の枕木において、

前記溝を一体成形または切削により形成するとともに、前記突起を一体成形または接着またはねじ締結により突設したことを特徴とする枕木。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−45920(P2006−45920A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−228797(P2004−228797)

【出願日】平成16年8月5日(2004.8.5)

【出願人】(000004640)日本発条株式会社 (1,048)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年8月5日(2004.8.5)

【出願人】(000004640)日本発条株式会社 (1,048)

[ Back to top ]