枝管ライニング工法及び枝管ライニング装置

【課題】圧力バッグと枝管ライニング材との気密的な接続を向上させ、枝管ライニング材を確実に枝管内へ反転挿入することが可能な枝管ライニング工法及び装置を提供する。

【解決手段】管状樹脂吸収材2の一端に形成された鍔3を有する枝管ライニング材1が、湾曲部71aと該湾曲部より突出していて外径が鍔の内径より小さな円筒部72bを有するヘッドカラー70にセットされる。膨張可能なリング状の膨張体80がヘッドカラー70の円筒部外周面に取り付けられる。膨張体は、その外周面が鍔の内周面と密着するように、また内周面がヘッドカラーの円筒部外周面に密着するように、膨張するので、枝管ライニング材とヘッドカラーは気密に接続される。枝管ライニング材を反転させる加圧流体は、この接続部から漏れることがなく、枝管ライニング材は確実に枝管内に反転挿入される。

【解決手段】管状樹脂吸収材2の一端に形成された鍔3を有する枝管ライニング材1が、湾曲部71aと該湾曲部より突出していて外径が鍔の内径より小さな円筒部72bを有するヘッドカラー70にセットされる。膨張可能なリング状の膨張体80がヘッドカラー70の円筒部外周面に取り付けられる。膨張体は、その外周面が鍔の内周面と密着するように、また内周面がヘッドカラーの円筒部外周面に密着するように、膨張するので、枝管ライニング材とヘッドカラーは気密に接続される。枝管ライニング材を反転させる加圧流体は、この接続部から漏れることがなく、枝管ライニング材は確実に枝管内に反転挿入される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、枝管ライニング工法及び枝管ライニング装置、更に詳細には、硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング工法及び枝管ライニング装置に関するものである。

【背景技術】

【0002】

地中に埋設された下水管等の管路が老朽化した場合、管路を地中から掘出することなく、その内周面にライニングを施して管路を補修する管ライニング工法が知られている。

【0003】

上記管ライニング工法では、外周面が気密性の高いフィルムで被覆された柔軟な管状樹脂吸収材に硬化性樹脂を含浸せしめて成る管状ライニング材が流体圧によって管路内に反転させながら挿入される。管状のライニング材は、流体圧により管路内周面に押圧された状態で加温され、これに含浸された硬化性樹脂が硬化されて管路の内周面がライニングされる。

【0004】

このような工法は、本管から分岐する枝管に対しても適用することができる。枝管をライニングする場合は、圧力バッグに内装された管状の枝管ライニング材の一端に形成された鍔が本管内に導入される作業用ロボットのヘッドカラー上にセットされ、枝管ライニング材の鍔が作業用ロボットの駆動により本管の枝管開口部周縁に密着される。圧縮気体あるいは加圧液体などの加圧流体を圧力バッグ内に供給すれば、枝管ライニング材はその圧力を受けて反転しながら枝管内に挿入される。反転挿入が枝管の全長に亘って終了すると、枝管ライニング材を枝管の内周面に押圧したまま、加温してこれに含浸された熱硬化性樹脂が硬化され、枝管は、硬化した枝管ライニング材によってその内周面がライニングされる。

【0005】

枝管ライニング材の枝管への反転挿入は、圧力バッグ内に加圧流体を供給して行われるので、その漏えいがあると、圧力不足で枝管ライニング材の反転挿入が困難になる。特に、枝管ライニング材の圧力バッグへのセットが確実でないと、枝管ライニング材と圧力バッグの接続部での気密性が失われ、枝管ライニング材の反転挿入は困難になる。

【0006】

圧力バッグと枝管ライニング材との気密的な接続を向上させるために、下記特許文献1では、枝管ライニング材の鍔近傍に、枝管ライニング材よりも短い引き剥がしチューブの一端を引き剥がし可能に仮接着し、その他端を圧力バッグに固定させている。加圧流体は、引き剥がしチューブの仮接着部分から外部に漏えいすることはないので、枝管ライニング材の反転挿入が確実になる。

【0007】

下記特許文献2では、金属又は硬質プラスチックからなる円筒状の密閉部材が枝管ライニング材の鍔に一体に形成され、この密閉部材と作業ロボットのヘッドカラーに取り付けた円筒部間にはリング状の弾性体が嵌着される。この弾性体により枝管ライニング材の鍔周辺と圧力バッグ内部は気密にシールされ、加圧流体の漏れがなく、枝管ライニング材の枝管内への反転挿入が確実に行われる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平4−355115号公報

【特許文献2】特開2008−168468

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1の構成では、枝管ライニング材に引き剥がしチューブを接着させるために、枝管ライニング材の製造コストが高くなる。また、枝管ライニング材の枝管への反転挿入後、引き剥がしチューブを引き剥がす作業が必要になるとともに、その引き剥がしにより枝管ライニング材の内面が損傷する場合があるので、ライニング品質を劣化させてしまう、という問題がある。

【0010】

一方、特許文献2の構成では、引き剥がしチューブが不要になる反面、金属又は硬質プラスチックからなる円筒状の密閉部材を枝管ライニング材の鍔に固定する必要があり、枝管ライニング材の製造コストを上昇させてしまう、という問題がある。

【0011】

本発明の課題は、圧力バッグないし圧力バッグに気密に取り付けられるヘッドカラーと枝管ライニング材との気密的な接続を向上させ、枝管ライニング材を確実に枝管内へ反転挿入して枝管を高品質でライニングすることが可能な枝管ライニング工法及び枝管ライニング装置を提供することである。

【課題を解決するための手段】

【0012】

本発明は、

硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング工法であって、

湾曲部と該湾曲部より突出していて外径が前記鍔の内径より小さな円筒部を有するヘッドカラーを用意し、

内部に加圧流体を供給することにより膨張可能なリング状膨張体をヘッドカラーの円筒部外周面に取り付けるとともに、膨張体が取り付けられたヘッドカラーの円筒部が枝管ライニング材の鍔内に位置するように、枝管ライニング材をヘッドカラーにセットし、

膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、前記膨張体を膨張させ、

前記膨張体を膨張させた状態で、枝管ライニング材を枝管に反転挿入し、枝管を該枝管ライニング材でライニングすることを特徴とする。

【0013】

また、本発明は、

硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング装置であって、

湾曲部と該湾曲部より突出していて外径が前記鍔の内径より小さな円筒部を有するヘッドカラーと、

前記ヘッドカラーの円筒部外周面に取り付けられ、内部に加圧流体を供給することにより膨張可能なリング状膨張体と、

前記ヘッドカラーに、膨張体が取り付けられたヘッドカラーの円筒部が鍔内に位置するように、セットされる枝管ライニング材と、

前記ヘッドカラーに気密に取り付けられ、枝管ライニング材の未反転部分を収納する圧力バッグと、

前記圧力バッグを、枝管ライニング材の鍔が本管の枝管開口部周縁に密着するように、導く作業用ロボットと、を備え、

膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、前記膨張体を膨張させ、

前記膨張体を膨張させた状態で、圧力バッグ内の枝管ライニング材を枝管に反転挿入し、枝管を該枝管ライニング材でライニングすることを特徴とする。

【発明の効果】

【0014】

本発明では、内部に加圧流体を供給することにより膨張可能なリング状膨張体をヘッドカラーの円筒部外周面に取り付けるとともに、膨張体が取り付けられたヘッドカラーの円筒部が枝管ライニング材の鍔内に位置するように、枝管ライニング材をヘッドカラーにセットし、膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、膨張体を膨張させるようにしているので、枝管ライニング材とヘッドカラーとの接続部は気密にシールされ、枝管ライニング材を反転させる加圧流体は、枝管ライニング材とヘッドカラーの接続部から漏れるのが防止される。したがって、従来のように、引き剥がしチューブや、密閉部材を枝管ライニング材に取り付ける必要がないので、安価な構成の枝管ライニング材で確実に枝管をライニングすることが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の工法に用いられる枝管ライニング材の断面図である。

【図2】ヘッドカラーを上部ヘッドカラーと下部ヘッドカラーに分解して示した斜視図である。

【図3】上部ヘッドカラーと下部ヘッドカラーを結合して示したヘッドカラーの斜視図である。

【図4】図3のA−A線に沿ったヘッドカラーの縦断面図である。

【図5】膨張体の外観を一部断面にして示した斜視図である。

【図6】膨張体を保護カバーで保護したときの断面図である。

【図7】膨張体を下部ヘッドカラーに装着する状態を示した斜視図である。

【図8】(a)は膨張体を下部ヘッドカラーに装着したときの断面図、(b)は膨張体をヘッドカラーに装着したときの図3のB−B線に沿った断面図である。

【図9】膨張体をヘッドカラーに装着したときの外観を示す斜視図である。

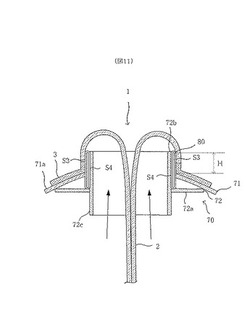

【図10】膨張体が装着されたヘッドカラーに枝管ライニング材を装着したときの断面図である。

【図11】図10の状態で膨張体を膨張させたときの断面図である。

【図12】枝管ライニング材で枝管をライニングする方法を示した説明図である。

【図13】枝管ライニング材で枝管をライニングする方法を示した説明図である。

【図14】膨張体の他の実施例のヘッドカラーに装着したときの斜視図である。

【図15】図14の膨張体を断面にして示した断面図である。

【発明を実施するための形態】

【0016】

以下、図面に示す実施例に基づいて本発明を詳細に説明する。

【実施例】

【0017】

図1には、枝管をライニングするための枝管ライニング材1が図示されている。枝管ライニング材1は、柔軟な管状樹脂吸収材2を有し、その一端は外方へ折り返されてフランジ状の鍔3を構成している。管状樹脂吸収材2の鍔3を除く部分には未硬化の液状熱硬化性樹脂が含浸されており、該部分の外周面(反転されると内周面となる)には、ポリエチレン、ポリプロピレン、ナイロン、又は塩化ビニール等の気密性の高いプラスチックフィルム4がコーティングされている。

【0018】

管状樹脂吸収材2は、ポリアミド、ポリエステル、ポリプロピレンなどのプラスチック繊維を用いた不織布、織布、あるいはマット;あるいはガラス繊維を用いた織布、あるいはマット;あるいは上記プラスチック繊維とガラス繊維を組み合わせた不織布、織布、あるいはマットからなる。管状樹脂吸収材2に含浸される熱硬化性樹脂は、例えば、不飽和ポリエステル樹脂、ビニルエステル樹脂、又はエポキシ樹脂などである。

【0019】

管状樹脂吸収材2の一端に形成された鍔3は、後述の本管30(図12参照)の内面に等しい曲率で円弧状に湾曲する曲面を構成しており、鍔3を本管の枝管開口部周縁に密着させることができる。鍔3の外径は後述の枝管31(図12参照)の内径よりも大きく設定されていて、鍔3に含浸された熱硬化性樹脂は予め硬化されており、それにより鍔3はその形状を保持している。

【0020】

なお、鍔3は熱硬化性樹脂ではなく、塩化ビニールなどの熱可塑性樹脂から構成することもできる。この場合には、鍔3と管状樹脂吸収材2は接着剤などで結合される。

【0021】

管状樹脂吸収材2の他端には、管状の引き剥がしエンド6が引き剥がし可能に取り付けられる。この引き剥がしエンド6はプラスチックフィルム4と同様な材質で構成され、一端は連結具7によって閉止されている。

【0022】

図2は、後述する圧力バッグに気密に取り付けられるヘッドカラー70を分解して示した斜視図である。ヘッドカラー70は金属製の上部ヘッドカラー71と金属製の下部ヘッドカラー72から構成される。上部ヘッドカラー71は本管30の内面ないし枝管ライニング材1の鍔3と同じ曲率で湾曲した湾曲部71aを有し、この湾曲部71aの中央には開口部71bが形成される。湾曲部71aは、本管30の径に合わせて交換することができるようになっている。

【0023】

湾曲部71aは、枝管ライニング材1の鍔3を本管の枝管開口部周縁に確実に押し付けることができる面積を有し、その開口部71bの径は鍔3の内径とほぼ等しい。図10に示したように、上部ヘッドカラー71の湾曲部71aには、枝管ライニング材1の鍔3が載置され、鍔3を除く未反転の管状樹脂吸収材2が下部ヘッドカラー72の円筒部を通過して下方に延びるように、枝管ライニング材1をヘッドカラー70にセットすることができる。また、湾曲部71aには、ヘッドカラー70を後述する作業用ロボットに取り付けるための取付板71dが固定される。

【0024】

下部ヘッドカラー72は、矩形の平坦な基台72aとその中央部を貫通して基台72aに固定される空洞の円筒部からなり、円筒部は基台72aより上方に延びる部分が上方円筒部72b、下方に延びる部分が下方円筒部72cとして図示されている。基台72aには、後述する膨張体に圧縮エアーなどの加圧流体を供給するホースを通すための穴72dが形成される。また、基台72aには、複数のネジ穴72eが形成される。

【0025】

上方円筒部72bの外径は上方ヘッドカラー71の開口部71bの径より小さく、図3に示したように、上方円筒部72bを開口部71bに通過させて下部ヘッドカラー72を上部ヘッドカラー71に結合させることができる。上部ヘッドカラー71の内面には、図4に示したようにネジ穴のある固定アングル71cが取り付けられており、下部ヘッドカラー72の基部72aと固定アングル71cを接触させてネジ73でネジ止めすることにより、上部ヘッドカラー71と下部ヘッドカラー72を固定して一体となったヘッドカラー70が構成される。

【0026】

図5には、チューブをリング状にした膨張体80が図示されている。膨張体80は、ゴムやビニールあるいはシリコンなどの伸縮性のある長尺の管状の材質から構成され、互いの端部を気密に溶着あるいは接着することにより、図5に示したようなリング状に形成される。

【0027】

膨張体80には、その内部に圧縮気体(例えば圧縮エアー)や加圧液体などの加圧流体を供給する柔軟なホース81が気密に取り付けられる。ホース81を介して流体を膨張体80の内部80aに供給すると、膨張体80は、円形リング状に膨張する。膨張体80は、膨張して円形リング状になったとき、その外径が上部ヘッドカラー71の開口部71bの径にほぼ等しく、また内径が下部ヘッドカラー72の上方円筒部72bの外径にほぼ等しくなるように、また、その高さが上方円筒部72bの高さとほぼ等しくなるように、その寸法が設定される。

【0028】

膨張体80には、流体が加圧して供給されるので、膨張体の材質によっては、バーストの危険性がある。そこで、図6に示したように、カシミア、シルク、ナイロン、レーヨンなどの繊維あるいはシリコン、ポリエチレン、ポリウレタンなどの延びにくい素材でできた保護カバー82で、膨張体80全体を被覆するようにする。このような被覆は、例えば2枚のシート状の保護カバー82を、その上部82aと下部82bで糸縫いや接着することにより行われ、保護カバー82はその全体で膨張体80が膨張しすぎないように、膨張体80を保護する。なお、以下の図面では、複雑さを避けるために、膨張体80は保護カバー82なしの状態で図示されている。

【0029】

膨張体80は、図7〜図9に示したように、ヘッドカラー70に取り付けられる。

【0030】

まず、図7に示したように、膨張体80に加圧流体を供給せずに円形リング状にして、膨張体80を下部ヘッドカラー72の上方円筒部72bに被せ、ホース81を基台72aに形成された穴72dに通す。膨張体80の内径は、加圧流体が供給されない状態では、上方円筒部72bの外径より僅かに大きくなっているので、膨張体80は、上方円筒部72bに被せると、図8(a)に示したように、下部ヘッドカラー72の基台72a上に着座する。

【0031】

続いて、上部ヘッドカラー71の開口部71bに膨張体80を通し、図4に示したように、上部ヘッドカラー71と下部ヘッドカラー72をネジ73で結合する。膨張体80は、加圧流体が供給されない状態では、その外径が上部ヘッドカラー71の開口部71bの径より僅かに小さくなっているので、図8(b)に示したように、膨張体80は、上部ヘッドカラー71の開口部71bと下部ヘッドカラー72の上方円筒部72b間に隙間をもって嵌挿される。

【0032】

膨張体80をヘッドカラー70に装着した状態を下部から見た状態が、図9に概略斜視図として図示されている。

【0033】

膨張体80をヘッドカラー70に装着すると、図10に示したように、枝管ライニング材1の鍔3を上部ヘッドカラー71の湾曲部71aの上に乗せ、管状樹脂吸収材2の未反転部を下部ヘッドカラー72の円筒部72b、72cに挿入することにより、枝管ライニング材1がヘッドカラー70にセットされる。このとき、膨張体80が取り付けられた下部ヘッドカラー72の円筒部72bが枝管ライニング材の鍔近傍内に位置するようにする。

【0034】

膨張体80に加圧流体を供給しない状態では、枝管ライニング材1の鍔3近辺の内周面と膨張体80の外周面には隙間S1が、また下部ヘッドカラー72の上方円筒部72bの外周面と膨張体80の内周面間には隙間S2が形成される。従って、ヘッドカラー70と枝管ライニング材1は気密には接続されていない。しかし、膨張体80にホース81を介して加圧流体を供給すると、膨張体80は膨張して、図11に図示したように、隙間S1、S2は解消する。加圧流体は、枝管ライニング材1の鍔3近辺の内周面S3と膨張体80の外周面が密着して気密になり、また上方円筒部72bの外周面S4と膨張体80の内周面が密着して気密になるまで、膨張体80に供給される。

【0035】

図1に示す枝管ライニング材1を用いて枝管をライニングする状態が図12、図13に図示されている。

【0036】

ヘッドカラー70には、上述したように、膨張体80を介して枝管ライニング材1がセットされる。枝管ライニング材1は、その鍔3が上部ヘッドカラーの湾曲部71aに密着し、その未反転部分は、ヘッドカラー70を通過して圧力バッグ43内に収納される。ヘッドカラー70の円筒部72cは、圧力バッグ43の一端に挿入されて圧力バッグ43に気密に取り付けられ、一方圧力バッグ43のヘッドカラー70と反対側の開口端はキャップ52によって気密に閉塞される。

【0037】

作業用ロボット42の上部にはモニター用のTVカメラ46が設置される。作業用ロボット42の前後には、地上まで延設されている牽引ロープ47,48が取り付けられている。牽引ロープ47、48を引っ張ることにより、圧力バッグ43は、それに取り付けられたヘッドカラー70、枝管ライニング材1とともに、ヘッドカラー70の円筒部72b、72cの中心が枝管31の軸心とほぼ一致するところまで、移動される。

【0038】

作業用ロボット42は、そのヘッド44が図12で上下方向a、bに進退し、且つ、矢印cで示すように管軸を中心に回転(ローリング)するように構成されている。ヘッドカラー70は、その取付板71dを介して作業用ロボット42のヘッド44の先端部に取り付けられるので、ヘッド44のa、b、cの方向の移動に連動して、ヘッドカラー70並びにその上にセットされた枝管ライニング材も同様な動きをする。ヘッド44を、上下方向に移動させ、またローリングさせることにより、枝管ライニング材1の鍔3を本管30の枝管開口部周縁に押圧し密着させる。この状態が図12に示されている。

【0039】

枝管ライニング材1の引き剥しエンド6に取り付けられた連結具7には、キャップ52に取り付けられた牽引ロープ40と温水ホース41が連結される。温水ホース41はキャップ52を貫通して圧力バッグ43外へでて、バルブ53に導かれている。温水ホース41には、不図示の熱源により加熱される温水タンク55から温水ポンプ54により温水(熱媒)が供給される。また、圧力バッグ43内の温水は排水ホース56、バルブ57を介して温水タンク55に戻される。

【0040】

地上に設置されたコンプレッサー又はポンプ(加圧流体源)61には、一端がキャップ52に取り付けられたホース59がバルブ60を介して接続される。ホース59は途中で枝分かれしてバルブ66を介して、膨張体80のホース81(図12では不図示)に接続されたホース65に接続される。

【0041】

バルブ66を調節することにより加圧流体源61から所定圧力の圧縮エアーや加圧液体などの加圧流体が膨張体80の内部に供給される。膨張体80は、加圧流体が供給されると、図11に示したように、膨張体80の外周面が鍔3の内周面S3と密着するように、また膨張体80の内周面がヘッドカラーの円筒部外周面S4に密着するように、膨張する。このような膨張体80の膨張により、枝管ライニング材1とヘッドカラー70は気密に接続される。ヘッドカラー70は圧力バッグ43と気密に接続されるので、圧力バッグ43内には、気密になった密閉空間が形成される。

【0042】

膨張体80を膨張させ、枝管ライニング材1とヘッドカラー70との接続部を気密にシールした状態で、ホース59、バルブ60を介して地上に設置された加圧流体源61から圧力バッグ43内に加圧流体を供給すると、加圧流体は、枝管ライニング材1と、圧力バッグ43と気密に接続されたヘッドカラー70との接続部から漏れることが防止され、枝管ライニング材1は、図11の矢印で示した加圧流体の反転圧により確実に反転され、枝管31内を上方に向かって順次挿入されていく。

【0043】

図13に示したように、枝管ライニング材1の枝管31内への反転挿入が終了すると、枝管ライニング材1を枝管31の内周面に押し付けた状態にし、温水を温水ホース41の先端から供給して密閉空間内に充満させる。密閉空間内の加圧流体は排気ホース62を経て大気中に放出され、一方、枝管ライニング材1の管状樹脂吸収材2に含浸された熱硬化性樹脂が温水で加温され硬化する。

【0044】

管状樹脂吸収材2に含浸されている樹脂が硬化すると、排水ホース56を介して密閉空間から温水を抜き、温水タンク55に戻す。また、バルブ66を閉めて膨張体80への加圧流体の供給を遮断し、減圧して膨張体80を収縮させる。

【0045】

続いて、作業用ロボット42のヘッド44を図示矢印b方向に下動させヘッドカラー70並びに膨張体80を枝管ライニング材1から引き離した後、牽引ロープ40を図13で左方向に引く。すると、引き剥しエンド6、温水ホース41などが同方向に引かれ、枝管ライニング材1から取り除かれる。

【0046】

作業用ロボット42、圧力バッグ43、ヘッドカラー70、膨張体80などが本管30内から取り除かれ、枝管31は、その内周面が管状樹脂吸収材2によりライニングされる。

【0047】

上述したように、本発明では、膨張体80が膨張したとき、その外周面が枝管ライニング材の鍔の内周面と密着し、また膨張体の内周面がヘッドカラー70の円筒部外周面に密着するので、枝管ライニング材1とヘッドカラー70は気密に接続され、加圧流体は、枝管ライニング材1とヘッドカラー70の接続部から漏れることはない。従って、枝管ライニング材1は確実に反転され枝管31内に挿入される。

【0048】

また、膨張体80は、図10、図11に示したように、ヘッドカラーの円筒部の延びる方向に幅(図11の高さHに相当)のある膨張体であるので、膨張体80は、膨張したとき、ヘッドカラーの湾曲部より突出する円筒部外周面S4全体に密着し、また枝管ライニング材1の鍔3近傍の広い範囲の内周面S3に密着する。したがって密着面積が大きくなり、枝管ライニング材1とヘッドカラー70の接続部の気密性が増大するという利点がある。

【0049】

図14、図15には、膨張体の他の実施例が図示されている。この実施例の膨張体は、細い円形のチューブ90を下部ヘッドカラー72の円筒部72bに多重に巻き付けることにより構成される。チューブ90の一端は、基台72aの穴72dを通過しており、この端部より加圧流体を供給することができる。また、チューブ90の他端(不図示)は、閉止されていて、加圧流体をチューブ90に供給しない状態では、枝管ライニング材1の鍔3近辺の内周面とチューブ90間、並びにヘッドカラーの円筒部72bの外周面とチューブ90間には隙間が形成される。しかし、チューブ90に加圧流体を供給すると、チューブ90は膨張して、図15に図示したように、鍔3近辺の内周面S3と円筒部72bの外周面S4に密着するようになる。チューブ90は円形に膨張し、密着は線状になるので、密着効果は、幅のある膨張体80より少ないが、チューブ90を多重に巻き付けることにより、密着部が多くなり、膨張体80と同様な効果を得ることができる。

【0050】

上述した実施例では、ヘッドカラーは、湾曲部を有する上部ヘッドカラーと、円筒部が形成された下部ヘッドカラーからなり、上部ヘッドカラーと下部ヘッドカラーが結合される構成であったが、分離できない一体型のヘッドカラーであってもよい。

【符号の説明】

【0051】

1 枝管ライニング材

2 管状樹脂吸収材

3 鍔

6 引き剥しエンド

30 本管

31 枝管

42 作業ロボット

43 圧力バッグ

70 ヘッドカラー

71 上部ヘッドカラー

71a 湾曲部

71b 開口部

71c 固定アングル

72 下部ヘッドカラー

72a 基台

72b 上方円筒部

72c 下方円筒部

80 膨張体

81 ホース

82 保護カバー

90 チューブ

【技術分野】

【0001】

本発明は、枝管ライニング工法及び枝管ライニング装置、更に詳細には、硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング工法及び枝管ライニング装置に関するものである。

【背景技術】

【0002】

地中に埋設された下水管等の管路が老朽化した場合、管路を地中から掘出することなく、その内周面にライニングを施して管路を補修する管ライニング工法が知られている。

【0003】

上記管ライニング工法では、外周面が気密性の高いフィルムで被覆された柔軟な管状樹脂吸収材に硬化性樹脂を含浸せしめて成る管状ライニング材が流体圧によって管路内に反転させながら挿入される。管状のライニング材は、流体圧により管路内周面に押圧された状態で加温され、これに含浸された硬化性樹脂が硬化されて管路の内周面がライニングされる。

【0004】

このような工法は、本管から分岐する枝管に対しても適用することができる。枝管をライニングする場合は、圧力バッグに内装された管状の枝管ライニング材の一端に形成された鍔が本管内に導入される作業用ロボットのヘッドカラー上にセットされ、枝管ライニング材の鍔が作業用ロボットの駆動により本管の枝管開口部周縁に密着される。圧縮気体あるいは加圧液体などの加圧流体を圧力バッグ内に供給すれば、枝管ライニング材はその圧力を受けて反転しながら枝管内に挿入される。反転挿入が枝管の全長に亘って終了すると、枝管ライニング材を枝管の内周面に押圧したまま、加温してこれに含浸された熱硬化性樹脂が硬化され、枝管は、硬化した枝管ライニング材によってその内周面がライニングされる。

【0005】

枝管ライニング材の枝管への反転挿入は、圧力バッグ内に加圧流体を供給して行われるので、その漏えいがあると、圧力不足で枝管ライニング材の反転挿入が困難になる。特に、枝管ライニング材の圧力バッグへのセットが確実でないと、枝管ライニング材と圧力バッグの接続部での気密性が失われ、枝管ライニング材の反転挿入は困難になる。

【0006】

圧力バッグと枝管ライニング材との気密的な接続を向上させるために、下記特許文献1では、枝管ライニング材の鍔近傍に、枝管ライニング材よりも短い引き剥がしチューブの一端を引き剥がし可能に仮接着し、その他端を圧力バッグに固定させている。加圧流体は、引き剥がしチューブの仮接着部分から外部に漏えいすることはないので、枝管ライニング材の反転挿入が確実になる。

【0007】

下記特許文献2では、金属又は硬質プラスチックからなる円筒状の密閉部材が枝管ライニング材の鍔に一体に形成され、この密閉部材と作業ロボットのヘッドカラーに取り付けた円筒部間にはリング状の弾性体が嵌着される。この弾性体により枝管ライニング材の鍔周辺と圧力バッグ内部は気密にシールされ、加圧流体の漏れがなく、枝管ライニング材の枝管内への反転挿入が確実に行われる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平4−355115号公報

【特許文献2】特開2008−168468

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1の構成では、枝管ライニング材に引き剥がしチューブを接着させるために、枝管ライニング材の製造コストが高くなる。また、枝管ライニング材の枝管への反転挿入後、引き剥がしチューブを引き剥がす作業が必要になるとともに、その引き剥がしにより枝管ライニング材の内面が損傷する場合があるので、ライニング品質を劣化させてしまう、という問題がある。

【0010】

一方、特許文献2の構成では、引き剥がしチューブが不要になる反面、金属又は硬質プラスチックからなる円筒状の密閉部材を枝管ライニング材の鍔に固定する必要があり、枝管ライニング材の製造コストを上昇させてしまう、という問題がある。

【0011】

本発明の課題は、圧力バッグないし圧力バッグに気密に取り付けられるヘッドカラーと枝管ライニング材との気密的な接続を向上させ、枝管ライニング材を確実に枝管内へ反転挿入して枝管を高品質でライニングすることが可能な枝管ライニング工法及び枝管ライニング装置を提供することである。

【課題を解決するための手段】

【0012】

本発明は、

硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング工法であって、

湾曲部と該湾曲部より突出していて外径が前記鍔の内径より小さな円筒部を有するヘッドカラーを用意し、

内部に加圧流体を供給することにより膨張可能なリング状膨張体をヘッドカラーの円筒部外周面に取り付けるとともに、膨張体が取り付けられたヘッドカラーの円筒部が枝管ライニング材の鍔内に位置するように、枝管ライニング材をヘッドカラーにセットし、

膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、前記膨張体を膨張させ、

前記膨張体を膨張させた状態で、枝管ライニング材を枝管に反転挿入し、枝管を該枝管ライニング材でライニングすることを特徴とする。

【0013】

また、本発明は、

硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング装置であって、

湾曲部と該湾曲部より突出していて外径が前記鍔の内径より小さな円筒部を有するヘッドカラーと、

前記ヘッドカラーの円筒部外周面に取り付けられ、内部に加圧流体を供給することにより膨張可能なリング状膨張体と、

前記ヘッドカラーに、膨張体が取り付けられたヘッドカラーの円筒部が鍔内に位置するように、セットされる枝管ライニング材と、

前記ヘッドカラーに気密に取り付けられ、枝管ライニング材の未反転部分を収納する圧力バッグと、

前記圧力バッグを、枝管ライニング材の鍔が本管の枝管開口部周縁に密着するように、導く作業用ロボットと、を備え、

膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、前記膨張体を膨張させ、

前記膨張体を膨張させた状態で、圧力バッグ内の枝管ライニング材を枝管に反転挿入し、枝管を該枝管ライニング材でライニングすることを特徴とする。

【発明の効果】

【0014】

本発明では、内部に加圧流体を供給することにより膨張可能なリング状膨張体をヘッドカラーの円筒部外周面に取り付けるとともに、膨張体が取り付けられたヘッドカラーの円筒部が枝管ライニング材の鍔内に位置するように、枝管ライニング材をヘッドカラーにセットし、膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、膨張体を膨張させるようにしているので、枝管ライニング材とヘッドカラーとの接続部は気密にシールされ、枝管ライニング材を反転させる加圧流体は、枝管ライニング材とヘッドカラーの接続部から漏れるのが防止される。したがって、従来のように、引き剥がしチューブや、密閉部材を枝管ライニング材に取り付ける必要がないので、安価な構成の枝管ライニング材で確実に枝管をライニングすることが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の工法に用いられる枝管ライニング材の断面図である。

【図2】ヘッドカラーを上部ヘッドカラーと下部ヘッドカラーに分解して示した斜視図である。

【図3】上部ヘッドカラーと下部ヘッドカラーを結合して示したヘッドカラーの斜視図である。

【図4】図3のA−A線に沿ったヘッドカラーの縦断面図である。

【図5】膨張体の外観を一部断面にして示した斜視図である。

【図6】膨張体を保護カバーで保護したときの断面図である。

【図7】膨張体を下部ヘッドカラーに装着する状態を示した斜視図である。

【図8】(a)は膨張体を下部ヘッドカラーに装着したときの断面図、(b)は膨張体をヘッドカラーに装着したときの図3のB−B線に沿った断面図である。

【図9】膨張体をヘッドカラーに装着したときの外観を示す斜視図である。

【図10】膨張体が装着されたヘッドカラーに枝管ライニング材を装着したときの断面図である。

【図11】図10の状態で膨張体を膨張させたときの断面図である。

【図12】枝管ライニング材で枝管をライニングする方法を示した説明図である。

【図13】枝管ライニング材で枝管をライニングする方法を示した説明図である。

【図14】膨張体の他の実施例のヘッドカラーに装着したときの斜視図である。

【図15】図14の膨張体を断面にして示した断面図である。

【発明を実施するための形態】

【0016】

以下、図面に示す実施例に基づいて本発明を詳細に説明する。

【実施例】

【0017】

図1には、枝管をライニングするための枝管ライニング材1が図示されている。枝管ライニング材1は、柔軟な管状樹脂吸収材2を有し、その一端は外方へ折り返されてフランジ状の鍔3を構成している。管状樹脂吸収材2の鍔3を除く部分には未硬化の液状熱硬化性樹脂が含浸されており、該部分の外周面(反転されると内周面となる)には、ポリエチレン、ポリプロピレン、ナイロン、又は塩化ビニール等の気密性の高いプラスチックフィルム4がコーティングされている。

【0018】

管状樹脂吸収材2は、ポリアミド、ポリエステル、ポリプロピレンなどのプラスチック繊維を用いた不織布、織布、あるいはマット;あるいはガラス繊維を用いた織布、あるいはマット;あるいは上記プラスチック繊維とガラス繊維を組み合わせた不織布、織布、あるいはマットからなる。管状樹脂吸収材2に含浸される熱硬化性樹脂は、例えば、不飽和ポリエステル樹脂、ビニルエステル樹脂、又はエポキシ樹脂などである。

【0019】

管状樹脂吸収材2の一端に形成された鍔3は、後述の本管30(図12参照)の内面に等しい曲率で円弧状に湾曲する曲面を構成しており、鍔3を本管の枝管開口部周縁に密着させることができる。鍔3の外径は後述の枝管31(図12参照)の内径よりも大きく設定されていて、鍔3に含浸された熱硬化性樹脂は予め硬化されており、それにより鍔3はその形状を保持している。

【0020】

なお、鍔3は熱硬化性樹脂ではなく、塩化ビニールなどの熱可塑性樹脂から構成することもできる。この場合には、鍔3と管状樹脂吸収材2は接着剤などで結合される。

【0021】

管状樹脂吸収材2の他端には、管状の引き剥がしエンド6が引き剥がし可能に取り付けられる。この引き剥がしエンド6はプラスチックフィルム4と同様な材質で構成され、一端は連結具7によって閉止されている。

【0022】

図2は、後述する圧力バッグに気密に取り付けられるヘッドカラー70を分解して示した斜視図である。ヘッドカラー70は金属製の上部ヘッドカラー71と金属製の下部ヘッドカラー72から構成される。上部ヘッドカラー71は本管30の内面ないし枝管ライニング材1の鍔3と同じ曲率で湾曲した湾曲部71aを有し、この湾曲部71aの中央には開口部71bが形成される。湾曲部71aは、本管30の径に合わせて交換することができるようになっている。

【0023】

湾曲部71aは、枝管ライニング材1の鍔3を本管の枝管開口部周縁に確実に押し付けることができる面積を有し、その開口部71bの径は鍔3の内径とほぼ等しい。図10に示したように、上部ヘッドカラー71の湾曲部71aには、枝管ライニング材1の鍔3が載置され、鍔3を除く未反転の管状樹脂吸収材2が下部ヘッドカラー72の円筒部を通過して下方に延びるように、枝管ライニング材1をヘッドカラー70にセットすることができる。また、湾曲部71aには、ヘッドカラー70を後述する作業用ロボットに取り付けるための取付板71dが固定される。

【0024】

下部ヘッドカラー72は、矩形の平坦な基台72aとその中央部を貫通して基台72aに固定される空洞の円筒部からなり、円筒部は基台72aより上方に延びる部分が上方円筒部72b、下方に延びる部分が下方円筒部72cとして図示されている。基台72aには、後述する膨張体に圧縮エアーなどの加圧流体を供給するホースを通すための穴72dが形成される。また、基台72aには、複数のネジ穴72eが形成される。

【0025】

上方円筒部72bの外径は上方ヘッドカラー71の開口部71bの径より小さく、図3に示したように、上方円筒部72bを開口部71bに通過させて下部ヘッドカラー72を上部ヘッドカラー71に結合させることができる。上部ヘッドカラー71の内面には、図4に示したようにネジ穴のある固定アングル71cが取り付けられており、下部ヘッドカラー72の基部72aと固定アングル71cを接触させてネジ73でネジ止めすることにより、上部ヘッドカラー71と下部ヘッドカラー72を固定して一体となったヘッドカラー70が構成される。

【0026】

図5には、チューブをリング状にした膨張体80が図示されている。膨張体80は、ゴムやビニールあるいはシリコンなどの伸縮性のある長尺の管状の材質から構成され、互いの端部を気密に溶着あるいは接着することにより、図5に示したようなリング状に形成される。

【0027】

膨張体80には、その内部に圧縮気体(例えば圧縮エアー)や加圧液体などの加圧流体を供給する柔軟なホース81が気密に取り付けられる。ホース81を介して流体を膨張体80の内部80aに供給すると、膨張体80は、円形リング状に膨張する。膨張体80は、膨張して円形リング状になったとき、その外径が上部ヘッドカラー71の開口部71bの径にほぼ等しく、また内径が下部ヘッドカラー72の上方円筒部72bの外径にほぼ等しくなるように、また、その高さが上方円筒部72bの高さとほぼ等しくなるように、その寸法が設定される。

【0028】

膨張体80には、流体が加圧して供給されるので、膨張体の材質によっては、バーストの危険性がある。そこで、図6に示したように、カシミア、シルク、ナイロン、レーヨンなどの繊維あるいはシリコン、ポリエチレン、ポリウレタンなどの延びにくい素材でできた保護カバー82で、膨張体80全体を被覆するようにする。このような被覆は、例えば2枚のシート状の保護カバー82を、その上部82aと下部82bで糸縫いや接着することにより行われ、保護カバー82はその全体で膨張体80が膨張しすぎないように、膨張体80を保護する。なお、以下の図面では、複雑さを避けるために、膨張体80は保護カバー82なしの状態で図示されている。

【0029】

膨張体80は、図7〜図9に示したように、ヘッドカラー70に取り付けられる。

【0030】

まず、図7に示したように、膨張体80に加圧流体を供給せずに円形リング状にして、膨張体80を下部ヘッドカラー72の上方円筒部72bに被せ、ホース81を基台72aに形成された穴72dに通す。膨張体80の内径は、加圧流体が供給されない状態では、上方円筒部72bの外径より僅かに大きくなっているので、膨張体80は、上方円筒部72bに被せると、図8(a)に示したように、下部ヘッドカラー72の基台72a上に着座する。

【0031】

続いて、上部ヘッドカラー71の開口部71bに膨張体80を通し、図4に示したように、上部ヘッドカラー71と下部ヘッドカラー72をネジ73で結合する。膨張体80は、加圧流体が供給されない状態では、その外径が上部ヘッドカラー71の開口部71bの径より僅かに小さくなっているので、図8(b)に示したように、膨張体80は、上部ヘッドカラー71の開口部71bと下部ヘッドカラー72の上方円筒部72b間に隙間をもって嵌挿される。

【0032】

膨張体80をヘッドカラー70に装着した状態を下部から見た状態が、図9に概略斜視図として図示されている。

【0033】

膨張体80をヘッドカラー70に装着すると、図10に示したように、枝管ライニング材1の鍔3を上部ヘッドカラー71の湾曲部71aの上に乗せ、管状樹脂吸収材2の未反転部を下部ヘッドカラー72の円筒部72b、72cに挿入することにより、枝管ライニング材1がヘッドカラー70にセットされる。このとき、膨張体80が取り付けられた下部ヘッドカラー72の円筒部72bが枝管ライニング材の鍔近傍内に位置するようにする。

【0034】

膨張体80に加圧流体を供給しない状態では、枝管ライニング材1の鍔3近辺の内周面と膨張体80の外周面には隙間S1が、また下部ヘッドカラー72の上方円筒部72bの外周面と膨張体80の内周面間には隙間S2が形成される。従って、ヘッドカラー70と枝管ライニング材1は気密には接続されていない。しかし、膨張体80にホース81を介して加圧流体を供給すると、膨張体80は膨張して、図11に図示したように、隙間S1、S2は解消する。加圧流体は、枝管ライニング材1の鍔3近辺の内周面S3と膨張体80の外周面が密着して気密になり、また上方円筒部72bの外周面S4と膨張体80の内周面が密着して気密になるまで、膨張体80に供給される。

【0035】

図1に示す枝管ライニング材1を用いて枝管をライニングする状態が図12、図13に図示されている。

【0036】

ヘッドカラー70には、上述したように、膨張体80を介して枝管ライニング材1がセットされる。枝管ライニング材1は、その鍔3が上部ヘッドカラーの湾曲部71aに密着し、その未反転部分は、ヘッドカラー70を通過して圧力バッグ43内に収納される。ヘッドカラー70の円筒部72cは、圧力バッグ43の一端に挿入されて圧力バッグ43に気密に取り付けられ、一方圧力バッグ43のヘッドカラー70と反対側の開口端はキャップ52によって気密に閉塞される。

【0037】

作業用ロボット42の上部にはモニター用のTVカメラ46が設置される。作業用ロボット42の前後には、地上まで延設されている牽引ロープ47,48が取り付けられている。牽引ロープ47、48を引っ張ることにより、圧力バッグ43は、それに取り付けられたヘッドカラー70、枝管ライニング材1とともに、ヘッドカラー70の円筒部72b、72cの中心が枝管31の軸心とほぼ一致するところまで、移動される。

【0038】

作業用ロボット42は、そのヘッド44が図12で上下方向a、bに進退し、且つ、矢印cで示すように管軸を中心に回転(ローリング)するように構成されている。ヘッドカラー70は、その取付板71dを介して作業用ロボット42のヘッド44の先端部に取り付けられるので、ヘッド44のa、b、cの方向の移動に連動して、ヘッドカラー70並びにその上にセットされた枝管ライニング材も同様な動きをする。ヘッド44を、上下方向に移動させ、またローリングさせることにより、枝管ライニング材1の鍔3を本管30の枝管開口部周縁に押圧し密着させる。この状態が図12に示されている。

【0039】

枝管ライニング材1の引き剥しエンド6に取り付けられた連結具7には、キャップ52に取り付けられた牽引ロープ40と温水ホース41が連結される。温水ホース41はキャップ52を貫通して圧力バッグ43外へでて、バルブ53に導かれている。温水ホース41には、不図示の熱源により加熱される温水タンク55から温水ポンプ54により温水(熱媒)が供給される。また、圧力バッグ43内の温水は排水ホース56、バルブ57を介して温水タンク55に戻される。

【0040】

地上に設置されたコンプレッサー又はポンプ(加圧流体源)61には、一端がキャップ52に取り付けられたホース59がバルブ60を介して接続される。ホース59は途中で枝分かれしてバルブ66を介して、膨張体80のホース81(図12では不図示)に接続されたホース65に接続される。

【0041】

バルブ66を調節することにより加圧流体源61から所定圧力の圧縮エアーや加圧液体などの加圧流体が膨張体80の内部に供給される。膨張体80は、加圧流体が供給されると、図11に示したように、膨張体80の外周面が鍔3の内周面S3と密着するように、また膨張体80の内周面がヘッドカラーの円筒部外周面S4に密着するように、膨張する。このような膨張体80の膨張により、枝管ライニング材1とヘッドカラー70は気密に接続される。ヘッドカラー70は圧力バッグ43と気密に接続されるので、圧力バッグ43内には、気密になった密閉空間が形成される。

【0042】

膨張体80を膨張させ、枝管ライニング材1とヘッドカラー70との接続部を気密にシールした状態で、ホース59、バルブ60を介して地上に設置された加圧流体源61から圧力バッグ43内に加圧流体を供給すると、加圧流体は、枝管ライニング材1と、圧力バッグ43と気密に接続されたヘッドカラー70との接続部から漏れることが防止され、枝管ライニング材1は、図11の矢印で示した加圧流体の反転圧により確実に反転され、枝管31内を上方に向かって順次挿入されていく。

【0043】

図13に示したように、枝管ライニング材1の枝管31内への反転挿入が終了すると、枝管ライニング材1を枝管31の内周面に押し付けた状態にし、温水を温水ホース41の先端から供給して密閉空間内に充満させる。密閉空間内の加圧流体は排気ホース62を経て大気中に放出され、一方、枝管ライニング材1の管状樹脂吸収材2に含浸された熱硬化性樹脂が温水で加温され硬化する。

【0044】

管状樹脂吸収材2に含浸されている樹脂が硬化すると、排水ホース56を介して密閉空間から温水を抜き、温水タンク55に戻す。また、バルブ66を閉めて膨張体80への加圧流体の供給を遮断し、減圧して膨張体80を収縮させる。

【0045】

続いて、作業用ロボット42のヘッド44を図示矢印b方向に下動させヘッドカラー70並びに膨張体80を枝管ライニング材1から引き離した後、牽引ロープ40を図13で左方向に引く。すると、引き剥しエンド6、温水ホース41などが同方向に引かれ、枝管ライニング材1から取り除かれる。

【0046】

作業用ロボット42、圧力バッグ43、ヘッドカラー70、膨張体80などが本管30内から取り除かれ、枝管31は、その内周面が管状樹脂吸収材2によりライニングされる。

【0047】

上述したように、本発明では、膨張体80が膨張したとき、その外周面が枝管ライニング材の鍔の内周面と密着し、また膨張体の内周面がヘッドカラー70の円筒部外周面に密着するので、枝管ライニング材1とヘッドカラー70は気密に接続され、加圧流体は、枝管ライニング材1とヘッドカラー70の接続部から漏れることはない。従って、枝管ライニング材1は確実に反転され枝管31内に挿入される。

【0048】

また、膨張体80は、図10、図11に示したように、ヘッドカラーの円筒部の延びる方向に幅(図11の高さHに相当)のある膨張体であるので、膨張体80は、膨張したとき、ヘッドカラーの湾曲部より突出する円筒部外周面S4全体に密着し、また枝管ライニング材1の鍔3近傍の広い範囲の内周面S3に密着する。したがって密着面積が大きくなり、枝管ライニング材1とヘッドカラー70の接続部の気密性が増大するという利点がある。

【0049】

図14、図15には、膨張体の他の実施例が図示されている。この実施例の膨張体は、細い円形のチューブ90を下部ヘッドカラー72の円筒部72bに多重に巻き付けることにより構成される。チューブ90の一端は、基台72aの穴72dを通過しており、この端部より加圧流体を供給することができる。また、チューブ90の他端(不図示)は、閉止されていて、加圧流体をチューブ90に供給しない状態では、枝管ライニング材1の鍔3近辺の内周面とチューブ90間、並びにヘッドカラーの円筒部72bの外周面とチューブ90間には隙間が形成される。しかし、チューブ90に加圧流体を供給すると、チューブ90は膨張して、図15に図示したように、鍔3近辺の内周面S3と円筒部72bの外周面S4に密着するようになる。チューブ90は円形に膨張し、密着は線状になるので、密着効果は、幅のある膨張体80より少ないが、チューブ90を多重に巻き付けることにより、密着部が多くなり、膨張体80と同様な効果を得ることができる。

【0050】

上述した実施例では、ヘッドカラーは、湾曲部を有する上部ヘッドカラーと、円筒部が形成された下部ヘッドカラーからなり、上部ヘッドカラーと下部ヘッドカラーが結合される構成であったが、分離できない一体型のヘッドカラーであってもよい。

【符号の説明】

【0051】

1 枝管ライニング材

2 管状樹脂吸収材

3 鍔

6 引き剥しエンド

30 本管

31 枝管

42 作業ロボット

43 圧力バッグ

70 ヘッドカラー

71 上部ヘッドカラー

71a 湾曲部

71b 開口部

71c 固定アングル

72 下部ヘッドカラー

72a 基台

72b 上方円筒部

72c 下方円筒部

80 膨張体

81 ホース

82 保護カバー

90 チューブ

【特許請求の範囲】

【請求項1】

硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング工法であって、

湾曲部と該湾曲部より突出していて外径が前記鍔の内径より小さな円筒部を有するヘッドカラーを用意し、

内部に加圧流体を供給することにより膨張可能なリング状膨張体をヘッドカラーの円筒部外周面に取り付けるとともに、膨張体が取り付けられたヘッドカラーの円筒部が枝管ライニング材の鍔内に位置するように、枝管ライニング材をヘッドカラーにセットし、

膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、前記膨張体を膨張させ、

前記膨張体を膨張させた状態で、枝管ライニング材を枝管に反転挿入し、枝管を該枝管ライニング材でライニングすることを特徴とする枝管ライニング工法。

【請求項2】

前記膨張体は、ヘッドカラーの円筒部の延びる方向に幅のある膨張体であって、膨張体が膨張したとき、ヘッドカラーの湾曲部より突出する円筒部のほぼ全体に密着するような大きさであることを特徴とする請求項1に記載の枝管ライニング工法。

【請求項3】

前記膨張体全体が保護カバーにより被覆されることを特徴とする請求項1又は2に記載の枝管ライニング工法。

【請求項4】

前記膨張体は、円形のチューブをヘッドカラーの円筒部に多重に巻き付けることにより構成されることを特徴とする請求項1に記載の枝管ライニング工法。

【請求項5】

前記円形のチューブはヘッドカラーの湾曲部より突出する円筒部全体に巻き付けられることを特徴とする請求項4に記載の枝管ライニング工法。

【請求項6】

前記膨張体を膨張させる加圧流体が、枝管ライニング材を反転させるための加圧流体と同じ加圧流体源から供給されることを特徴とする請求項1から5のいずれか1項に記載の枝管ライニング工法。

【請求項7】

前記加圧流体が圧縮気体あるいは加圧液体であることを特徴とする請求項1から6のいずれか1項に記載の枝管ライニング工法。

【請求項8】

前記ヘッドカラーは、湾曲部を有する上部ヘッドカラーと、円筒部が形成された下部ヘッドカラーからなり、下部ヘッドカラーの円筒部が上部ヘッドカラーの湾曲部より突出するように、上部ヘッドカラーと下部ヘッドカラーが結合されることを特徴とする請求項1から7のいずれか1項に記載の枝管ライニング工法。

【請求項9】

硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング装置であって、

湾曲部と該湾曲部より突出していて外径が前記鍔の内径より小さな円筒部を有するヘッドカラーと、

前記ヘッドカラーの円筒部外周面に取り付けられ、内部に加圧流体を供給することにより膨張可能なリング状膨張体と、

前記ヘッドカラーに、膨張体が取り付けられたヘッドカラーの円筒部が鍔内に位置するように、セットされる枝管ライニング材と、

前記ヘッドカラーに気密に取り付けられ、枝管ライニング材の未反転部分を収納する圧力バッグと、

前記圧力バッグを、枝管ライニング材の鍔が本管の枝管開口部周縁に密着するように、導く作業用ロボットと、を備え、

膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、前記膨張体を膨張させ、

前記膨張体を膨張させた状態で、圧力バッグ内の枝管ライニング材を枝管に反転挿入し、枝管を該枝管ライニング材でライニングすることを特徴とする枝管ライニング装置。

【請求項10】

前記膨張体は、ヘッドカラーの円筒部の延びる方向に幅のある膨張体であって、膨張体が膨張したとき、ヘッドカラーの湾曲部より突出する円筒部のほぼ全体に密着するような大きさであることを特徴とする請求項9に記載の枝管ライニング装置。

【請求項11】

前記膨張体全体が保護カバーにより被覆されることを特徴とする請求項9又は10に記載の枝管ライニング装置。

【請求項12】

前記膨張体は、円形のチューブをヘッドカラーの円筒部に多重に巻き付けることにより構成されることを特徴とする請求項9に記載の枝管ライニング装置。

【請求項13】

前記円形のチューブはヘッドカラーの湾曲部より突出する円筒部全体に巻き付けられることを特徴とする請求項12に記載の枝管ライニング装置。

【請求項14】

前記膨張体を膨張させる加圧流体が、枝管ライニング材を反転させるための加圧流体と同じ加圧流体源から供給されることを特徴とする請求項9から13のいずれか1項に記載の枝管ライニング装置。

【請求項15】

前記加圧流体が圧縮エアーあるいは加圧液体であることを特徴とする請求項9から14のいずれか1項に記載の枝管ライニング装置。

【請求項16】

前記ヘッドカラーは、湾曲部を有する上部ヘッドカラーと、円筒部が形成された下部ヘッドカラーからなり、下部ヘッドカラーの円筒部が上部ヘッドカラーの湾曲部より突出するように、上部ヘッドカラーと下部ヘッドカラーが結合されることを特徴とする請求項9から15のいずれか1項に記載の枝管ライニング装置。

【請求項1】

硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング工法であって、

湾曲部と該湾曲部より突出していて外径が前記鍔の内径より小さな円筒部を有するヘッドカラーを用意し、

内部に加圧流体を供給することにより膨張可能なリング状膨張体をヘッドカラーの円筒部外周面に取り付けるとともに、膨張体が取り付けられたヘッドカラーの円筒部が枝管ライニング材の鍔内に位置するように、枝管ライニング材をヘッドカラーにセットし、

膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、前記膨張体を膨張させ、

前記膨張体を膨張させた状態で、枝管ライニング材を枝管に反転挿入し、枝管を該枝管ライニング材でライニングすることを特徴とする枝管ライニング工法。

【請求項2】

前記膨張体は、ヘッドカラーの円筒部の延びる方向に幅のある膨張体であって、膨張体が膨張したとき、ヘッドカラーの湾曲部より突出する円筒部のほぼ全体に密着するような大きさであることを特徴とする請求項1に記載の枝管ライニング工法。

【請求項3】

前記膨張体全体が保護カバーにより被覆されることを特徴とする請求項1又は2に記載の枝管ライニング工法。

【請求項4】

前記膨張体は、円形のチューブをヘッドカラーの円筒部に多重に巻き付けることにより構成されることを特徴とする請求項1に記載の枝管ライニング工法。

【請求項5】

前記円形のチューブはヘッドカラーの湾曲部より突出する円筒部全体に巻き付けられることを特徴とする請求項4に記載の枝管ライニング工法。

【請求項6】

前記膨張体を膨張させる加圧流体が、枝管ライニング材を反転させるための加圧流体と同じ加圧流体源から供給されることを特徴とする請求項1から5のいずれか1項に記載の枝管ライニング工法。

【請求項7】

前記加圧流体が圧縮気体あるいは加圧液体であることを特徴とする請求項1から6のいずれか1項に記載の枝管ライニング工法。

【請求項8】

前記ヘッドカラーは、湾曲部を有する上部ヘッドカラーと、円筒部が形成された下部ヘッドカラーからなり、下部ヘッドカラーの円筒部が上部ヘッドカラーの湾曲部より突出するように、上部ヘッドカラーと下部ヘッドカラーが結合されることを特徴とする請求項1から7のいずれか1項に記載の枝管ライニング工法。

【請求項9】

硬化性樹脂を含浸した柔軟な管状樹脂吸収材の一端に形成された鍔を本管の枝管開口部周縁に密着させ、枝管ライニング材に反転圧を加えることにより枝管ライニング材を枝管内に反転挿入して枝管をライニングする枝管ライニング装置であって、

湾曲部と該湾曲部より突出していて外径が前記鍔の内径より小さな円筒部を有するヘッドカラーと、

前記ヘッドカラーの円筒部外周面に取り付けられ、内部に加圧流体を供給することにより膨張可能なリング状膨張体と、

前記ヘッドカラーに、膨張体が取り付けられたヘッドカラーの円筒部が鍔内に位置するように、セットされる枝管ライニング材と、

前記ヘッドカラーに気密に取り付けられ、枝管ライニング材の未反転部分を収納する圧力バッグと、

前記圧力バッグを、枝管ライニング材の鍔が本管の枝管開口部周縁に密着するように、導く作業用ロボットと、を備え、

膨張体の外周面が鍔の内周面と密着するように、また膨張体の内周面がヘッドカラーの円筒部外周面に密着するように、前記膨張体を膨張させ、

前記膨張体を膨張させた状態で、圧力バッグ内の枝管ライニング材を枝管に反転挿入し、枝管を該枝管ライニング材でライニングすることを特徴とする枝管ライニング装置。

【請求項10】

前記膨張体は、ヘッドカラーの円筒部の延びる方向に幅のある膨張体であって、膨張体が膨張したとき、ヘッドカラーの湾曲部より突出する円筒部のほぼ全体に密着するような大きさであることを特徴とする請求項9に記載の枝管ライニング装置。

【請求項11】

前記膨張体全体が保護カバーにより被覆されることを特徴とする請求項9又は10に記載の枝管ライニング装置。

【請求項12】

前記膨張体は、円形のチューブをヘッドカラーの円筒部に多重に巻き付けることにより構成されることを特徴とする請求項9に記載の枝管ライニング装置。

【請求項13】

前記円形のチューブはヘッドカラーの湾曲部より突出する円筒部全体に巻き付けられることを特徴とする請求項12に記載の枝管ライニング装置。

【請求項14】

前記膨張体を膨張させる加圧流体が、枝管ライニング材を反転させるための加圧流体と同じ加圧流体源から供給されることを特徴とする請求項9から13のいずれか1項に記載の枝管ライニング装置。

【請求項15】

前記加圧流体が圧縮エアーあるいは加圧液体であることを特徴とする請求項9から14のいずれか1項に記載の枝管ライニング装置。

【請求項16】

前記ヘッドカラーは、湾曲部を有する上部ヘッドカラーと、円筒部が形成された下部ヘッドカラーからなり、下部ヘッドカラーの円筒部が上部ヘッドカラーの湾曲部より突出するように、上部ヘッドカラーと下部ヘッドカラーが結合されることを特徴とする請求項9から15のいずれか1項に記載の枝管ライニング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−56216(P2012−56216A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−202647(P2010−202647)

【出願日】平成22年9月10日(2010.9.10)

【出願人】(592057385)株式会社湘南合成樹脂製作所 (61)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月10日(2010.9.10)

【出願人】(592057385)株式会社湘南合成樹脂製作所 (61)

【Fターム(参考)】

[ Back to top ]