枠練り石鹸及びその製造方法

【課題】本発明の解決すべき課題は、均一な気泡混入量の枠練り石鹸及びその製造方法を提供することにある。

【解決手段】 ナトリウムを必須とし有機アミンおよびカリウムを任意とする対イオンで調製された脂肪酸塩ないしアシルグルタミン酸塩を含む高温石鹸液を筒状冷却枠で冷却・固化して製造される、平均粒径100μm以下の気泡が10容量%以上均一に混入された枠練り石鹸。

【解決手段】 ナトリウムを必須とし有機アミンおよびカリウムを任意とする対イオンで調製された脂肪酸塩ないしアシルグルタミン酸塩を含む高温石鹸液を筒状冷却枠で冷却・固化して製造される、平均粒径100μm以下の気泡が10容量%以上均一に混入された枠練り石鹸。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は枠練り石鹸及びその製造方法、特に高温石鹸液を枠に入れて冷却固化させて得る石鹸を気泡入りとした枠練り石鹸及びその製造方法に関する。

【背景技術】

【0002】

従来より、空気等の気泡を入れ、比重を軽くして水に浮くようにした気泡入り石鹸が公知である。

一方、石鹸の作り方には、大きく分けて枠練り石鹸タイプと機械ねり石鹸タイプがあり、枠練り石鹸は高温で溶解した石鹸液を筒状冷却枠に投入し、該筒状冷却枠ごと冷却・固化させ、その後に切断、成形するものである

【0003】

これに対し、機械ねり石鹸はあらかじめ形成加工した石鹸チップを混練りし、練り出した棒状石鹸を整形するものである。

これらの一般的な石鹸の製造方法のうち、特に枠練り法で気泡入り石鹸を製造することは極めて困難であった。

【0004】

すなわち、枠練り法においては、高温・低粘度の石鹸液を筒状冷却枠に投入するため、石鹸液中に気泡を混入しておいても冷却工程中に筒状枠内で気泡が浮上・分離する。このため、冷却後に切断、成形すると、気泡が大量に含まれた石鹸と、気泡がきわめて少ない石鹸を生じてしまい、一定の品質の気泡入り石鹸を得ることが困難であることによる。

【0005】

そこで、従来、気泡入り石鹸を製造するためには、機械練り法を採用する(特許文献1)か、あるいは個別整形(石鹸一つ分の枠に石鹸液を流し込む方法。特許文献2等)で石鹸液中に気泡を混入させるかの、いずれかの製造方法を採用していた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公昭59−27796

【特許文献2】特開2006−176646

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は前記従来技術に鑑みなされたものであり、その解決すべき課題は均一な気泡混入量の枠練り石鹸及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するために本発明にかかる枠練り石鹸は、

ナトリウムを必須とし有機アミンおよびカリウムを任意とする対イオンで調製された脂肪酸塩ないしアシルアミノ酸塩を含む高温石鹸液を筒状冷却枠で冷却・固化して製造される、平均粒径100μm以下の気泡が10容量%以上均一に混入されたことを特徴とする。

また、前記石鹸において、脂肪酸石鹸部が組成物中25〜40質量%であり、脂肪酸組成中、イソステアリン酸が2〜10質量%、ステアリン酸が10〜25質量%であることが好適である。

また、前記石鹸において、対イオンは、ナトリウム:(有機アミン+カリウム)がモル比で10:0〜7:3であることが好適である。

【0009】

また、前記石鹸において、多価アルコール、グリセリン化合物、糖、糖アルコールを含む保湿剤部が35〜55質量%であり、水分が15〜25質量%であることが好適である。

また、前記枠練り石鹸において、高温石鹸液の凝固点は45〜60℃であることが好適である。

また、前記枠練り石鹸において、筒状冷却枠は、複数の樹脂製個装部が液路を介して連結された長尺状樹脂製容器であることが好適である。

【0010】

また、前記石鹸において、枠練り石鹸は50g以下の小型石鹸であることが好適である。

なお、本発明にかかる枠練り石鹸は、気泡が混入された高温石鹸液を筒状冷却枠に投入する際、石鹸液の注入配管吐出口近傍に配置されたミルにより気泡の微細・均一化を行いつつ冷却枠に投入して製造することができる。

【0011】

また、前記方法において、ミルは、配管と略同径の円筒状ステータと、該ステータと0.4mm以下の間隙を有し、流路と同軸で回転する外周にブレードを有したロータとを備えることが好適である。

また、前記方法において、前記円筒状ステータは直径が100〜200mmであり、ロータの回転数は2000〜4000rpmであることが好適である。

当該製法による石鹸は、溶解性と泡立ちが良好で、膨潤はしにくいことを特徴とする。

以下、本発明の構成についてさらに詳細に説明する。

【0012】

本発明にかかる枠練り石鹸は、筒状冷却枠に石鹸液を注入・冷却・固化させて製造される。このため、特に50g以下程度の小型石鹸に適用することが好適である。

【0013】

[石鹸部]

本発明における石鹸部としては、脂肪酸石鹸ないしN−アシル中性アミノ酸石鹸が好ましい。

ここで、本発明の枠練り石鹸で使用される、脂肪酸塩における脂肪酸としては、炭素原子数が好ましくは8〜20、より好ましくは12〜18の、飽和または不飽和の脂肪酸であり、直鎖状であっても分岐鎖状であってもよい。具体例としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、イソステアリン酸、リシノレイン酸、リノール酸、リノレン酸、12−ヒドロキシステアリン酸等や、それらの混合物である牛脂脂肪酸、ヤシ油脂肪酸、パーム油脂肪酸、パーム核油脂肪酸等が挙げられる。

【0014】

N−アシル中性アミノ酸塩としては、N−アシルグリシン塩、N−アシルアラニン塩、N−アシル−β−アラニン塩、N−アシル−N−メチル−β−アラニン塩及びN−アシルメチルタウリン塩などが例示される。

また、本発明にかかる枠練り石鹸は、対イオンとしてナトリウムが必須であり、その他の対イオンとしてカリウム及び/又は有機アミンが採用され得る。

【0015】

ここで、有機アミンとして具体的には、ジエタノールアミン、トリエタノールアミン、トリエチルアミン、トリメチルアミン、ジエチルアミン等が好適なものとして例示され、これらの中ではトリエタノールアミンが特に好ましい。有機アミンは1種を単独で用いても、2種以上を併用してもよい。

【0016】

又、水酸化ナトリウムと、水酸化カリウムないし有機アミンとの割合はモル比で、10:1〜7:3が好ましい。

【0017】

本発明の枠練り石鹸は、通常の固形石鹸の製造法に従って製造することが出来る。例えば、脂肪酸又は動植物油とアルカリとをけん化させ、必要に応じてその他の成分を混合した混合物を加熱溶融して型に流し込み冷却固化させる枠練り法により製造することができる。

【0018】

本発明において、脂肪酸石鹸部100質量部あたり、イソステアリン酸石鹸が2〜10質量部、ステアリン酸石鹸が10〜25質量部であることが好ましく、この領域で冷却枠から石鹸素地棒を取り出した際の割れ、裂けを防止することができ、しかもべたつきも効果的に抑制できる。

【0019】

本発明の枠練り石鹸における、脂肪酸塩の含有量は、製品重量50g以下の小型石鹸とする場合、25〜40質量%以上、特に30〜37質量%であることが好ましい。この含有量が25質量%未満であると、凝固点が低くなるため、長期保存すると表面が溶融して、商品価値を損なうおそれがある。逆に、40質量%を超えると、摩擦溶解度が低下し、小型石鹸としての使用性が低下する傾向にある。

【0020】

[保湿剤部]

本発明において好適に用いられる糖・保湿剤としては、マルチトール、ソルビトール、グリセリン、1,3−ブチレングリコール、プロピレングリコール、ポリエチレングリコール、砂糖、ピロリドンカルボン酸、ピロリドンカルボン酸ナトリウム、ヒアルロン酸、ポリオキシエチレンアルキルグルコシドエーテル等が例示され、組成物中35〜55質量部配合することが好適である。これらのうち、PEG1500を糖・保湿剤部中、5〜20質量部配合することが特に好ましい。PEG1500の配合により小型石鹸に特有に要求される高摩擦溶解度が改善される。

また、PEG−90Mを組成物中0.001〜0.01質量部程度配合することにより、気泡入り石鹸に見られる脆弱性を改善することができる。

【0021】

[ヒドロキシアルキルエーテルカルボン酸塩型界面活性剤]

本発明にかかる枠練り石鹸にはヒドロキシアルキルエーテルカルボン酸塩型界面活性剤を添加することが好適であり、泡立ちの改善が認められる。

本発明において好適なヒドロキシアルキルエーテルカルボン酸塩型界面活性剤は下記構造(D)を有する。

【0022】

【化1】

【0023】

(式中、R1は炭素原子数4〜34の飽和又は不飽和の炭化水素基を表し;X1、X2のいずれか一方は−CH2COOM1を表し、他方は水素原子を表し;M1は水素原子、アルカリ金属類、アルカリ土類金属類、アンモニウム、低級アルカノールアミンカチオン、低級アルキルアミンカチオン、又は塩基性アミノ酸カチオンを表す。)

【0024】

式中、R1は芳香族炭化水素、直鎖状又は分岐状脂肪族炭化水素のいずれでもよいが、脂肪族炭化水素、特にアルキル基、アルケニル基が好ましい。例えば、ブチル基、オクチル基、デシル基、ドデシル基、テトラデシル基、ヘキサデシル基、オクタデシル基、ドコシル基、2−エチルヘキシル基、2−ヘキシルデシル基、2−オクチルウンデシル基、2−デシルテトラデシル基、2−ウンデシルヘキサデシル基、デセニル基、ドデセニル基、テトラデセニル基、ヘキサデセニル基等が好ましい例として挙げられ、中でもデシル基、ドデシル基が界面活性能力の面で優れている。

【0025】

また、式中、X1、X2のいずれか一方は−CH2COOM1で表されるが、M1としては、水素原子、リチウム、カリウム、ナトリウム、カルシウム、マグネシウム、アンモニウム、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等が挙げられる。

【0026】

具体的には、上記(A)ヒドロキシアルキルエーテルカルボン酸塩型界面活性剤のうち、ドデカン−1,2−ジオールのいずれかのOH基のHが−CH2COONaで置換されたドデカン−1,2−ジオール・酢酸エーテルナトリウムが本発明で最も好ましい。

なお、本発明においてヒドロキシアルキルエーテルカルボン酸塩型界面活性剤は、泡立ちを改善する観点から0.5〜15質量%、好ましくは0.7〜10質量%配合することができる。

【0027】

[キレート剤]

また、本発明にかかる洗浄組成物に、キレート剤を添加することが好適である。

【0028】

また、本発明において好適に用いられるキレート剤としては、ヒドロキシエタンジホスホン酸及びその塩が挙げられ、さらに好ましくは、ヒドロキシエタンジホスホン酸である。配合量としては、0.001〜1.0質量%であり、さらに好ましくは0.1〜0.5質量%である。ヒドロキシエタンジホスホン酸及びその塩の配合量が0.001質量%より少ない場合は、キレート効果が不十分となり、経時で黄変等の不都合を生じ、1.0質量%より多いと皮膚への刺激が強くなり、好ましくない。

【0029】

本発明の枠練り石鹸には、上記した作用を損なわない範囲内で、次のような成分を任意に配合することができる。この任意成分としては、ノニオン性界面活性剤、両性界面活性剤などの洗浄補助剤、トリクロロカルバニリド、ヒノキチオール等の殺菌剤;ピロリドンカルボン酸、ピロリドンカルボン酸ナトリウム、ヒアルロン酸、ポリオキシエチレンアルキルグルコシドエーテル等の保湿剤;油分;香料;色素;エデト酸3ナトリウム2水和物等のキレート剤;紫外線吸収剤;酸化防止剤;グリチルリチン酸ジカリウム、オオバコエキス、レシチン、サポニン、アロエ、オオバク、カミツレ等の天然抽出物;非イオン性、カチオン性あるいはアニオン性の水溶性高分子;乳酸エステル等の使用性向上剤;アルキルエーテルカルボン酸ナトリウム、アルキルスルホコハク酸ジナトリウム、アルキルイセチオン酸ナトリウム、ポリオキシエチレンアルキル硫酸ナトリウム、アシルメチルタウリン、アシルサルコシン酸ナトリウム等の起泡性向上剤;等である。

【発明の効果】

【0030】

以上説明したように本発明にかかる枠練り石鹸によれば、平均粒径100μm以下の気泡が10容量%以上均一に混入されているので、比重が軽く、しかも安価とすることができる。

【図面の簡単な説明】

【0031】

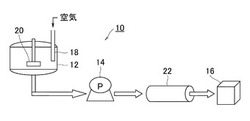

【図1】本発明にかかる枠練り石鹸の製造工程の説明図である。

【図2】本発明において特徴的なパイプラインミルの要部説明図である。

【図3】本発明で用いられる、一般的な冷却容器の説明図である。

【図4】本発明で用いられる、冷却枠の他の例である。

【発明を実施するための形態】

【0032】

以下、図面に基づき本発明の好適な実施形態について説明する。

まず、本発明者らは、下記石鹸部、糖・保湿剤部、およびその他からなる基本処方の石鹸を用いて、各種装置を用い気泡入り石鹸の製造を試みた。

【0033】

基本処方

脂肪酸石鹸部 35.0%

ラウリン酸 20部

ミリスチン酸 55部

ステアリン酸 20部

イソステアリン酸 5部

水酸化ナトリウム:トリエタノールアミン=8:2(モル比)で中和

【0034】

保湿剤部 40.0%

濃グリセリン 25部

1,3−ブチレングリコール 15部

POE(7モル)グリセリル 10部

ポリエチレングリコール1500 13部

ソルビトール 6.5部

ショ糖 30.5部

【0035】

その他 25.0%

ドデカン−1,2−ジオール酢酸エーテルナトリウム 10.0部

PEG−90M 0.005部

キレート剤 0.1部

酸化チタン 0.2部

ヘキサメタリン酸ソーダ 0.2部

イオン交換水 16.495部

【0036】

図1には枠練り石鹸の製造装置10が示されている。

同図に示す製造装置10は、前記処方成分を加熱溶解させる溶解釜12と、該溶解釜12より石鹸液を搬送するポンプ14と、複数本の有底筒状冷却枠を有した冷却容器16とを備える。そして、ポンプ14により溶解釜12より送出される石鹸液を冷却容器16の冷却枠に注入し、冷却・固化後、冷却枠より棒状石鹸(素地棒)を取り出し、切断、成形する。なお、本実施形態においては、枠練り石鹸を製造するため、溶解釜12内には空気注入パイプ18が配置され、バブリングが行われつつ攪拌翼20により攪拌されている。

【0037】

本発明において特徴的なことは、冷却容器16へ石鹸液を注入するにあたり、微細泡混入手段を設けたことである。この微細泡混入手段としては、パイプラインミル(プライミックス(株))、気液混合剪断方式を用いたマイクロ・ナノバブル生成装置((株)協和機設)、薄膜旋回型高速ミキサー(プライミックス(株))などが挙げられる。その中で特にパイプラインミルが有効であった。

【0038】

本実施形態において、パイプラインミルは、配管と略同径(100〜200mm)の円筒状ステータと、該ステータと0.4mm以下の間隙を有し、流路と同軸で回転する外周にブレードを有したロータとを備える。すなわち、パイプラインミル22は、図2に断面図を示すように、開口径約100mmのL字型円筒状ハウジング24内に第一破砕部26と第二破砕部28を備える。そして、第一破砕部は擂鉢型円筒状の第一ステータ30と、該第一ステータ30の擂鉢型に合わせた平頭円錐型の第一ロータ32を備え、図中右方より流入してくる石鹸液に対し攪拌・剪断力を加える。また、第二破砕部28は、同じく擂鉢型円筒状の第二ステータ34と、該第二ステータ34の擂鉢型に合わせた平頭円錐状の第二ロータ36と、該第二ロータ36先端部に設けられた磨砕部38とを備え、磨砕部38は前記第二ロータ36の対向部40との間隙を調整可能である。なお、磨砕部38及びその対向部40にはそれぞれ凹凸が形成されており、両者の間隙は0.1〜5mmの範囲で調整可能であり、ロータの回転数は2000〜4000rpmである。下記試験例ではロータの回転数は3500rpmで調製した。

【0039】

そして、本実施形態において、冷却容器16としては、図3に示すような立方体状本体42内に25本の円筒状冷却枠44を配置し、本体42上面には各冷却枠44の開口44aが形成されている。そして、本体42へは冷却水導入路46を介して冷却水が導入され、排出路48を介して排出される。

【0040】

なお、本試験で用いた冷却枠44は直径50mm、長さ(高さ)1000mmであり、注入時石鹸液は75℃、冷却容器16へ注入後は、20℃の冷却水で直ちに冷却を行った。

【0041】

【表1】

なし1:パイプラインミル、パイプラインホモミキサーともに使用せず。

なし2:円筒状ステータ内に攪拌翼を入れた、いわゆるパイプラインホモミキサーを用いた。

【0042】

本発明者による検討の結果、気泡径が100μm以下であると、気泡入り枠練り石鹸の製造が可能となり、特に気泡径を30μm以下とすると、素地棒外観が滑らかとなり、しかも冷却枠内での重量分布(気泡分布)も極めて良好となる。このように気泡径を細かくするためには、パイプラインミルの使用が極めて好ましく、単に釜内あるいはパイプ内で攪拌するのみでは事実上、達成不可能である。

なお、本発明者らは溶解釜12内での攪拌要件を検討したが、下記表2に示すように、気泡径は40μm程度とするのが限界である。なお、100μmを超える気泡径の石鹸液を冷却容器に注入した場合には、素地棒取出の段階で裂け、割れを生じる。

【0043】

【表2】

【0044】

以上のように、枠練り法で気泡入り石鹸を製造するためには、溶解釜、あるいはパイプライン内での攪拌では気泡を十分に小径化することができず、結果として素地棒に割れ、裂けなどの不具合を生じ、しかも枠内での気泡分布が不均一化することが理解される。

【0045】

一方、冷却容器への注入直前にパイプラインミルを適用し、気泡径を100μm以下、特に好ましくは30μm以下とすることで、均一かつ素地棒取出にも支障を生じない枠練り石鹸を製造することができる。

このように、パイプラインミルの採用により、いわゆる枠練り石鹸で大量かつ均一な気泡を混入することが可能となった。

【0046】

なお、本発明において、冷却容器としては、通常の筒状冷却枠のほか、複数の樹脂製個装部が液路を介して連結された長尺状樹脂製容器を用いることが可能であり、たとえば図4に示すような、拡幅部50と狭路52を有した樹脂製容器54を用い、上部開口56より高温石鹸液を注入した後に、前記狭路52部分を接着・封止(図中56)し、個別包装済み枠練り石鹸を調製することも可能である。

【0047】

また、本発明にかかる枠練り石鹸は、気泡の存在により、単に比重が軽くなるという利点のみならず、たとえば宿泊施設で提供される小型使い切りの石鹸として用いることも好適である。

すなわち、宿泊施設では衛生的観点から宿泊者毎に小型使い切りの石鹸が提供されることがある。無論、宿泊期間が短い場合、石鹸の使用量はわずかであるが、一方であまりに小型の石鹸では使用性が悪くなる。

【0048】

そこで、本発明のように石鹸成分を体積に比して少なくすることにより、使用に適した大きさを維持しつつ、石鹸の使用量を低減させることができる。

このような小型石鹸に対し気泡を混入させた場合、素地棒の裂け、割れのみならず、石鹸自体の割れ防止を図る必要もある。また、石鹸が小型であるだけに、表面積が小さいため、通常の石鹸組成では使用時に洗浄成分の十分な溶け出しが期待できない。そこで、このような小型石鹸では、石鹸が柔らかめで、使用時に溶けやすい必要がある。

そこで、本発明者らはまず小型石鹸を前提として、溶けやすい石鹸組成について検討を行った。

【0049】

まず、本発明者らは、脂肪酸の組成について、石鹸素地取り出し時の割れ防止の観点から検討を行った。すなわち、前記基本処方に対して、対イオンの組成を変更し、べたつき、対割れ性等について検討を行った。

【0050】

【表3】

【0051】

【表4】

【0052】

上記表3及び表4の結果より、Naが100%であると、石鹸溶融液の粘度が上昇し、気泡の混入がやや困難である。一方、K,TEAが30%を超えると、特に石鹸の硬度が低下し、商品適性が低下した。したがって、Na:TEAないしKはモル比で10:0〜7:3、特に好ましくは9:1〜7:3であることが理解できる。

【0053】

結果を次の表5及び表6に示す。なお、脂肪酸の対イオンは水酸化ナトリウムとトリエタノールアミンをモル比で8:2として使用した。

【0054】

【表5】

【0055】

【表6】

【0056】

前記表3,4より明らかなように、イソステアリン酸の配合により素地棒の対割れ性が向上するが、一方でべたつきを生じる傾向にある。これに対し、ステアリン酸をさらに配合すると、べたつきの抑制にも効果が発揮される。

さらに詳細な検討の結果、脂肪酸石鹸部に対して、イソステアリン酸を2〜10%、ステアリン酸を10〜25%配合することにより、べたつきを抑えつつ対割れ性の改善を図ることができる。

【0057】

また、本発明者らは小型石鹸を前提として、使用時の溶けやすさの改善を図るため、糖・保湿剤部の検討を行った。結果を次の表7に示す。

【0058】

【表7】

【0059】

上記組成の検討より、小型石鹸に対し使用適性を改善するために摩擦溶解度を上昇させるが、賦形性を高めるためには、PEG1500の使用が好適であり、さらに詳細な検討の結果、その配合量は糖・保湿剤部100部中に5〜20部であることが明らかとなった。

【0060】

また、PEG−90Mを組成物中0.005質量%配合することで、硬度は低下するものの、脆弱性が改善された。

また、本発明者らは塩の使用効果(凝固性改善)について検討を行った。すなわち、前記基本処方より、泡立ち改善用の両性界面活性剤ドデカン−1,2−ジオール酢酸エーテルナトリウム10.0部を抜去した系で塩化ナトリウムを1.0%添加し、その効果を見た。

【0061】

【表8】

【0062】

このように、塩の添加により凝固点が上使用し、冷却枠中で早期に凝固するため、泡の均一保持に有効であることが理解される。

次に、本発明者らは溶融石鹸液の凝固点と諸特性について検討を行った。すなわち、本発明者らが前記各種検討を行う過程で、凝固点と気泡混入性、製品の硬度を含めた各種特性に密接な関係があることを見いだした。その検討結果を以下に示す。

【0063】

【表9−1】

【0064】

【表9−2】

【0065】

【表9−3】

【0066】

前記表9−1〜9−3より明らかなように、凝固点と、製品硬度、泡混入性、泡分布均一性は密接に関係しており、凝固点が低い場合には泡の混入は容易であるが製品硬度、泡分布均一性が低下する傾向にあり、また凝固点が高い場合には泡分布均一性は良好であるが、泡混入性が低下する傾向にある。

このため、凝固点は45〜60℃、好ましくは50〜58℃であることが必要である。

【技術分野】

【0001】

本発明は枠練り石鹸及びその製造方法、特に高温石鹸液を枠に入れて冷却固化させて得る石鹸を気泡入りとした枠練り石鹸及びその製造方法に関する。

【背景技術】

【0002】

従来より、空気等の気泡を入れ、比重を軽くして水に浮くようにした気泡入り石鹸が公知である。

一方、石鹸の作り方には、大きく分けて枠練り石鹸タイプと機械ねり石鹸タイプがあり、枠練り石鹸は高温で溶解した石鹸液を筒状冷却枠に投入し、該筒状冷却枠ごと冷却・固化させ、その後に切断、成形するものである

【0003】

これに対し、機械ねり石鹸はあらかじめ形成加工した石鹸チップを混練りし、練り出した棒状石鹸を整形するものである。

これらの一般的な石鹸の製造方法のうち、特に枠練り法で気泡入り石鹸を製造することは極めて困難であった。

【0004】

すなわち、枠練り法においては、高温・低粘度の石鹸液を筒状冷却枠に投入するため、石鹸液中に気泡を混入しておいても冷却工程中に筒状枠内で気泡が浮上・分離する。このため、冷却後に切断、成形すると、気泡が大量に含まれた石鹸と、気泡がきわめて少ない石鹸を生じてしまい、一定の品質の気泡入り石鹸を得ることが困難であることによる。

【0005】

そこで、従来、気泡入り石鹸を製造するためには、機械練り法を採用する(特許文献1)か、あるいは個別整形(石鹸一つ分の枠に石鹸液を流し込む方法。特許文献2等)で石鹸液中に気泡を混入させるかの、いずれかの製造方法を採用していた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公昭59−27796

【特許文献2】特開2006−176646

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は前記従来技術に鑑みなされたものであり、その解決すべき課題は均一な気泡混入量の枠練り石鹸及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するために本発明にかかる枠練り石鹸は、

ナトリウムを必須とし有機アミンおよびカリウムを任意とする対イオンで調製された脂肪酸塩ないしアシルアミノ酸塩を含む高温石鹸液を筒状冷却枠で冷却・固化して製造される、平均粒径100μm以下の気泡が10容量%以上均一に混入されたことを特徴とする。

また、前記石鹸において、脂肪酸石鹸部が組成物中25〜40質量%であり、脂肪酸組成中、イソステアリン酸が2〜10質量%、ステアリン酸が10〜25質量%であることが好適である。

また、前記石鹸において、対イオンは、ナトリウム:(有機アミン+カリウム)がモル比で10:0〜7:3であることが好適である。

【0009】

また、前記石鹸において、多価アルコール、グリセリン化合物、糖、糖アルコールを含む保湿剤部が35〜55質量%であり、水分が15〜25質量%であることが好適である。

また、前記枠練り石鹸において、高温石鹸液の凝固点は45〜60℃であることが好適である。

また、前記枠練り石鹸において、筒状冷却枠は、複数の樹脂製個装部が液路を介して連結された長尺状樹脂製容器であることが好適である。

【0010】

また、前記石鹸において、枠練り石鹸は50g以下の小型石鹸であることが好適である。

なお、本発明にかかる枠練り石鹸は、気泡が混入された高温石鹸液を筒状冷却枠に投入する際、石鹸液の注入配管吐出口近傍に配置されたミルにより気泡の微細・均一化を行いつつ冷却枠に投入して製造することができる。

【0011】

また、前記方法において、ミルは、配管と略同径の円筒状ステータと、該ステータと0.4mm以下の間隙を有し、流路と同軸で回転する外周にブレードを有したロータとを備えることが好適である。

また、前記方法において、前記円筒状ステータは直径が100〜200mmであり、ロータの回転数は2000〜4000rpmであることが好適である。

当該製法による石鹸は、溶解性と泡立ちが良好で、膨潤はしにくいことを特徴とする。

以下、本発明の構成についてさらに詳細に説明する。

【0012】

本発明にかかる枠練り石鹸は、筒状冷却枠に石鹸液を注入・冷却・固化させて製造される。このため、特に50g以下程度の小型石鹸に適用することが好適である。

【0013】

[石鹸部]

本発明における石鹸部としては、脂肪酸石鹸ないしN−アシル中性アミノ酸石鹸が好ましい。

ここで、本発明の枠練り石鹸で使用される、脂肪酸塩における脂肪酸としては、炭素原子数が好ましくは8〜20、より好ましくは12〜18の、飽和または不飽和の脂肪酸であり、直鎖状であっても分岐鎖状であってもよい。具体例としては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、イソステアリン酸、リシノレイン酸、リノール酸、リノレン酸、12−ヒドロキシステアリン酸等や、それらの混合物である牛脂脂肪酸、ヤシ油脂肪酸、パーム油脂肪酸、パーム核油脂肪酸等が挙げられる。

【0014】

N−アシル中性アミノ酸塩としては、N−アシルグリシン塩、N−アシルアラニン塩、N−アシル−β−アラニン塩、N−アシル−N−メチル−β−アラニン塩及びN−アシルメチルタウリン塩などが例示される。

また、本発明にかかる枠練り石鹸は、対イオンとしてナトリウムが必須であり、その他の対イオンとしてカリウム及び/又は有機アミンが採用され得る。

【0015】

ここで、有機アミンとして具体的には、ジエタノールアミン、トリエタノールアミン、トリエチルアミン、トリメチルアミン、ジエチルアミン等が好適なものとして例示され、これらの中ではトリエタノールアミンが特に好ましい。有機アミンは1種を単独で用いても、2種以上を併用してもよい。

【0016】

又、水酸化ナトリウムと、水酸化カリウムないし有機アミンとの割合はモル比で、10:1〜7:3が好ましい。

【0017】

本発明の枠練り石鹸は、通常の固形石鹸の製造法に従って製造することが出来る。例えば、脂肪酸又は動植物油とアルカリとをけん化させ、必要に応じてその他の成分を混合した混合物を加熱溶融して型に流し込み冷却固化させる枠練り法により製造することができる。

【0018】

本発明において、脂肪酸石鹸部100質量部あたり、イソステアリン酸石鹸が2〜10質量部、ステアリン酸石鹸が10〜25質量部であることが好ましく、この領域で冷却枠から石鹸素地棒を取り出した際の割れ、裂けを防止することができ、しかもべたつきも効果的に抑制できる。

【0019】

本発明の枠練り石鹸における、脂肪酸塩の含有量は、製品重量50g以下の小型石鹸とする場合、25〜40質量%以上、特に30〜37質量%であることが好ましい。この含有量が25質量%未満であると、凝固点が低くなるため、長期保存すると表面が溶融して、商品価値を損なうおそれがある。逆に、40質量%を超えると、摩擦溶解度が低下し、小型石鹸としての使用性が低下する傾向にある。

【0020】

[保湿剤部]

本発明において好適に用いられる糖・保湿剤としては、マルチトール、ソルビトール、グリセリン、1,3−ブチレングリコール、プロピレングリコール、ポリエチレングリコール、砂糖、ピロリドンカルボン酸、ピロリドンカルボン酸ナトリウム、ヒアルロン酸、ポリオキシエチレンアルキルグルコシドエーテル等が例示され、組成物中35〜55質量部配合することが好適である。これらのうち、PEG1500を糖・保湿剤部中、5〜20質量部配合することが特に好ましい。PEG1500の配合により小型石鹸に特有に要求される高摩擦溶解度が改善される。

また、PEG−90Mを組成物中0.001〜0.01質量部程度配合することにより、気泡入り石鹸に見られる脆弱性を改善することができる。

【0021】

[ヒドロキシアルキルエーテルカルボン酸塩型界面活性剤]

本発明にかかる枠練り石鹸にはヒドロキシアルキルエーテルカルボン酸塩型界面活性剤を添加することが好適であり、泡立ちの改善が認められる。

本発明において好適なヒドロキシアルキルエーテルカルボン酸塩型界面活性剤は下記構造(D)を有する。

【0022】

【化1】

【0023】

(式中、R1は炭素原子数4〜34の飽和又は不飽和の炭化水素基を表し;X1、X2のいずれか一方は−CH2COOM1を表し、他方は水素原子を表し;M1は水素原子、アルカリ金属類、アルカリ土類金属類、アンモニウム、低級アルカノールアミンカチオン、低級アルキルアミンカチオン、又は塩基性アミノ酸カチオンを表す。)

【0024】

式中、R1は芳香族炭化水素、直鎖状又は分岐状脂肪族炭化水素のいずれでもよいが、脂肪族炭化水素、特にアルキル基、アルケニル基が好ましい。例えば、ブチル基、オクチル基、デシル基、ドデシル基、テトラデシル基、ヘキサデシル基、オクタデシル基、ドコシル基、2−エチルヘキシル基、2−ヘキシルデシル基、2−オクチルウンデシル基、2−デシルテトラデシル基、2−ウンデシルヘキサデシル基、デセニル基、ドデセニル基、テトラデセニル基、ヘキサデセニル基等が好ましい例として挙げられ、中でもデシル基、ドデシル基が界面活性能力の面で優れている。

【0025】

また、式中、X1、X2のいずれか一方は−CH2COOM1で表されるが、M1としては、水素原子、リチウム、カリウム、ナトリウム、カルシウム、マグネシウム、アンモニウム、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等が挙げられる。

【0026】

具体的には、上記(A)ヒドロキシアルキルエーテルカルボン酸塩型界面活性剤のうち、ドデカン−1,2−ジオールのいずれかのOH基のHが−CH2COONaで置換されたドデカン−1,2−ジオール・酢酸エーテルナトリウムが本発明で最も好ましい。

なお、本発明においてヒドロキシアルキルエーテルカルボン酸塩型界面活性剤は、泡立ちを改善する観点から0.5〜15質量%、好ましくは0.7〜10質量%配合することができる。

【0027】

[キレート剤]

また、本発明にかかる洗浄組成物に、キレート剤を添加することが好適である。

【0028】

また、本発明において好適に用いられるキレート剤としては、ヒドロキシエタンジホスホン酸及びその塩が挙げられ、さらに好ましくは、ヒドロキシエタンジホスホン酸である。配合量としては、0.001〜1.0質量%であり、さらに好ましくは0.1〜0.5質量%である。ヒドロキシエタンジホスホン酸及びその塩の配合量が0.001質量%より少ない場合は、キレート効果が不十分となり、経時で黄変等の不都合を生じ、1.0質量%より多いと皮膚への刺激が強くなり、好ましくない。

【0029】

本発明の枠練り石鹸には、上記した作用を損なわない範囲内で、次のような成分を任意に配合することができる。この任意成分としては、ノニオン性界面活性剤、両性界面活性剤などの洗浄補助剤、トリクロロカルバニリド、ヒノキチオール等の殺菌剤;ピロリドンカルボン酸、ピロリドンカルボン酸ナトリウム、ヒアルロン酸、ポリオキシエチレンアルキルグルコシドエーテル等の保湿剤;油分;香料;色素;エデト酸3ナトリウム2水和物等のキレート剤;紫外線吸収剤;酸化防止剤;グリチルリチン酸ジカリウム、オオバコエキス、レシチン、サポニン、アロエ、オオバク、カミツレ等の天然抽出物;非イオン性、カチオン性あるいはアニオン性の水溶性高分子;乳酸エステル等の使用性向上剤;アルキルエーテルカルボン酸ナトリウム、アルキルスルホコハク酸ジナトリウム、アルキルイセチオン酸ナトリウム、ポリオキシエチレンアルキル硫酸ナトリウム、アシルメチルタウリン、アシルサルコシン酸ナトリウム等の起泡性向上剤;等である。

【発明の効果】

【0030】

以上説明したように本発明にかかる枠練り石鹸によれば、平均粒径100μm以下の気泡が10容量%以上均一に混入されているので、比重が軽く、しかも安価とすることができる。

【図面の簡単な説明】

【0031】

【図1】本発明にかかる枠練り石鹸の製造工程の説明図である。

【図2】本発明において特徴的なパイプラインミルの要部説明図である。

【図3】本発明で用いられる、一般的な冷却容器の説明図である。

【図4】本発明で用いられる、冷却枠の他の例である。

【発明を実施するための形態】

【0032】

以下、図面に基づき本発明の好適な実施形態について説明する。

まず、本発明者らは、下記石鹸部、糖・保湿剤部、およびその他からなる基本処方の石鹸を用いて、各種装置を用い気泡入り石鹸の製造を試みた。

【0033】

基本処方

脂肪酸石鹸部 35.0%

ラウリン酸 20部

ミリスチン酸 55部

ステアリン酸 20部

イソステアリン酸 5部

水酸化ナトリウム:トリエタノールアミン=8:2(モル比)で中和

【0034】

保湿剤部 40.0%

濃グリセリン 25部

1,3−ブチレングリコール 15部

POE(7モル)グリセリル 10部

ポリエチレングリコール1500 13部

ソルビトール 6.5部

ショ糖 30.5部

【0035】

その他 25.0%

ドデカン−1,2−ジオール酢酸エーテルナトリウム 10.0部

PEG−90M 0.005部

キレート剤 0.1部

酸化チタン 0.2部

ヘキサメタリン酸ソーダ 0.2部

イオン交換水 16.495部

【0036】

図1には枠練り石鹸の製造装置10が示されている。

同図に示す製造装置10は、前記処方成分を加熱溶解させる溶解釜12と、該溶解釜12より石鹸液を搬送するポンプ14と、複数本の有底筒状冷却枠を有した冷却容器16とを備える。そして、ポンプ14により溶解釜12より送出される石鹸液を冷却容器16の冷却枠に注入し、冷却・固化後、冷却枠より棒状石鹸(素地棒)を取り出し、切断、成形する。なお、本実施形態においては、枠練り石鹸を製造するため、溶解釜12内には空気注入パイプ18が配置され、バブリングが行われつつ攪拌翼20により攪拌されている。

【0037】

本発明において特徴的なことは、冷却容器16へ石鹸液を注入するにあたり、微細泡混入手段を設けたことである。この微細泡混入手段としては、パイプラインミル(プライミックス(株))、気液混合剪断方式を用いたマイクロ・ナノバブル生成装置((株)協和機設)、薄膜旋回型高速ミキサー(プライミックス(株))などが挙げられる。その中で特にパイプラインミルが有効であった。

【0038】

本実施形態において、パイプラインミルは、配管と略同径(100〜200mm)の円筒状ステータと、該ステータと0.4mm以下の間隙を有し、流路と同軸で回転する外周にブレードを有したロータとを備える。すなわち、パイプラインミル22は、図2に断面図を示すように、開口径約100mmのL字型円筒状ハウジング24内に第一破砕部26と第二破砕部28を備える。そして、第一破砕部は擂鉢型円筒状の第一ステータ30と、該第一ステータ30の擂鉢型に合わせた平頭円錐型の第一ロータ32を備え、図中右方より流入してくる石鹸液に対し攪拌・剪断力を加える。また、第二破砕部28は、同じく擂鉢型円筒状の第二ステータ34と、該第二ステータ34の擂鉢型に合わせた平頭円錐状の第二ロータ36と、該第二ロータ36先端部に設けられた磨砕部38とを備え、磨砕部38は前記第二ロータ36の対向部40との間隙を調整可能である。なお、磨砕部38及びその対向部40にはそれぞれ凹凸が形成されており、両者の間隙は0.1〜5mmの範囲で調整可能であり、ロータの回転数は2000〜4000rpmである。下記試験例ではロータの回転数は3500rpmで調製した。

【0039】

そして、本実施形態において、冷却容器16としては、図3に示すような立方体状本体42内に25本の円筒状冷却枠44を配置し、本体42上面には各冷却枠44の開口44aが形成されている。そして、本体42へは冷却水導入路46を介して冷却水が導入され、排出路48を介して排出される。

【0040】

なお、本試験で用いた冷却枠44は直径50mm、長さ(高さ)1000mmであり、注入時石鹸液は75℃、冷却容器16へ注入後は、20℃の冷却水で直ちに冷却を行った。

【0041】

【表1】

なし1:パイプラインミル、パイプラインホモミキサーともに使用せず。

なし2:円筒状ステータ内に攪拌翼を入れた、いわゆるパイプラインホモミキサーを用いた。

【0042】

本発明者による検討の結果、気泡径が100μm以下であると、気泡入り枠練り石鹸の製造が可能となり、特に気泡径を30μm以下とすると、素地棒外観が滑らかとなり、しかも冷却枠内での重量分布(気泡分布)も極めて良好となる。このように気泡径を細かくするためには、パイプラインミルの使用が極めて好ましく、単に釜内あるいはパイプ内で攪拌するのみでは事実上、達成不可能である。

なお、本発明者らは溶解釜12内での攪拌要件を検討したが、下記表2に示すように、気泡径は40μm程度とするのが限界である。なお、100μmを超える気泡径の石鹸液を冷却容器に注入した場合には、素地棒取出の段階で裂け、割れを生じる。

【0043】

【表2】

【0044】

以上のように、枠練り法で気泡入り石鹸を製造するためには、溶解釜、あるいはパイプライン内での攪拌では気泡を十分に小径化することができず、結果として素地棒に割れ、裂けなどの不具合を生じ、しかも枠内での気泡分布が不均一化することが理解される。

【0045】

一方、冷却容器への注入直前にパイプラインミルを適用し、気泡径を100μm以下、特に好ましくは30μm以下とすることで、均一かつ素地棒取出にも支障を生じない枠練り石鹸を製造することができる。

このように、パイプラインミルの採用により、いわゆる枠練り石鹸で大量かつ均一な気泡を混入することが可能となった。

【0046】

なお、本発明において、冷却容器としては、通常の筒状冷却枠のほか、複数の樹脂製個装部が液路を介して連結された長尺状樹脂製容器を用いることが可能であり、たとえば図4に示すような、拡幅部50と狭路52を有した樹脂製容器54を用い、上部開口56より高温石鹸液を注入した後に、前記狭路52部分を接着・封止(図中56)し、個別包装済み枠練り石鹸を調製することも可能である。

【0047】

また、本発明にかかる枠練り石鹸は、気泡の存在により、単に比重が軽くなるという利点のみならず、たとえば宿泊施設で提供される小型使い切りの石鹸として用いることも好適である。

すなわち、宿泊施設では衛生的観点から宿泊者毎に小型使い切りの石鹸が提供されることがある。無論、宿泊期間が短い場合、石鹸の使用量はわずかであるが、一方であまりに小型の石鹸では使用性が悪くなる。

【0048】

そこで、本発明のように石鹸成分を体積に比して少なくすることにより、使用に適した大きさを維持しつつ、石鹸の使用量を低減させることができる。

このような小型石鹸に対し気泡を混入させた場合、素地棒の裂け、割れのみならず、石鹸自体の割れ防止を図る必要もある。また、石鹸が小型であるだけに、表面積が小さいため、通常の石鹸組成では使用時に洗浄成分の十分な溶け出しが期待できない。そこで、このような小型石鹸では、石鹸が柔らかめで、使用時に溶けやすい必要がある。

そこで、本発明者らはまず小型石鹸を前提として、溶けやすい石鹸組成について検討を行った。

【0049】

まず、本発明者らは、脂肪酸の組成について、石鹸素地取り出し時の割れ防止の観点から検討を行った。すなわち、前記基本処方に対して、対イオンの組成を変更し、べたつき、対割れ性等について検討を行った。

【0050】

【表3】

【0051】

【表4】

【0052】

上記表3及び表4の結果より、Naが100%であると、石鹸溶融液の粘度が上昇し、気泡の混入がやや困難である。一方、K,TEAが30%を超えると、特に石鹸の硬度が低下し、商品適性が低下した。したがって、Na:TEAないしKはモル比で10:0〜7:3、特に好ましくは9:1〜7:3であることが理解できる。

【0053】

結果を次の表5及び表6に示す。なお、脂肪酸の対イオンは水酸化ナトリウムとトリエタノールアミンをモル比で8:2として使用した。

【0054】

【表5】

【0055】

【表6】

【0056】

前記表3,4より明らかなように、イソステアリン酸の配合により素地棒の対割れ性が向上するが、一方でべたつきを生じる傾向にある。これに対し、ステアリン酸をさらに配合すると、べたつきの抑制にも効果が発揮される。

さらに詳細な検討の結果、脂肪酸石鹸部に対して、イソステアリン酸を2〜10%、ステアリン酸を10〜25%配合することにより、べたつきを抑えつつ対割れ性の改善を図ることができる。

【0057】

また、本発明者らは小型石鹸を前提として、使用時の溶けやすさの改善を図るため、糖・保湿剤部の検討を行った。結果を次の表7に示す。

【0058】

【表7】

【0059】

上記組成の検討より、小型石鹸に対し使用適性を改善するために摩擦溶解度を上昇させるが、賦形性を高めるためには、PEG1500の使用が好適であり、さらに詳細な検討の結果、その配合量は糖・保湿剤部100部中に5〜20部であることが明らかとなった。

【0060】

また、PEG−90Mを組成物中0.005質量%配合することで、硬度は低下するものの、脆弱性が改善された。

また、本発明者らは塩の使用効果(凝固性改善)について検討を行った。すなわち、前記基本処方より、泡立ち改善用の両性界面活性剤ドデカン−1,2−ジオール酢酸エーテルナトリウム10.0部を抜去した系で塩化ナトリウムを1.0%添加し、その効果を見た。

【0061】

【表8】

【0062】

このように、塩の添加により凝固点が上使用し、冷却枠中で早期に凝固するため、泡の均一保持に有効であることが理解される。

次に、本発明者らは溶融石鹸液の凝固点と諸特性について検討を行った。すなわち、本発明者らが前記各種検討を行う過程で、凝固点と気泡混入性、製品の硬度を含めた各種特性に密接な関係があることを見いだした。その検討結果を以下に示す。

【0063】

【表9−1】

【0064】

【表9−2】

【0065】

【表9−3】

【0066】

前記表9−1〜9−3より明らかなように、凝固点と、製品硬度、泡混入性、泡分布均一性は密接に関係しており、凝固点が低い場合には泡の混入は容易であるが製品硬度、泡分布均一性が低下する傾向にあり、また凝固点が高い場合には泡分布均一性は良好であるが、泡混入性が低下する傾向にある。

このため、凝固点は45〜60℃、好ましくは50〜58℃であることが必要である。

【特許請求の範囲】

【請求項1】

ナトリウムを必須とし有機アミンおよびカリウムを任意とする対イオンで調製された脂肪酸塩ないしアシルアミノ酸塩を含む高温石鹸液を筒状冷却枠で冷却・固化して製造される、平均粒径100μm以下の気泡が10容量%以上均一に混入された枠練り石鹸。

【請求項2】

請求項1記載の石鹸において、脂肪酸石鹸部が組成物中25〜40質量%であり、脂肪酸組成中、イソステアリン酸が2〜10質量%、ステアリン酸が10〜25質量%であることを特徴とする枠練り石鹸。

【請求項3】

請求項1または2記載の石鹸において、対イオンは、ナトリウム:(有機アミン+カリウム)がモル比で10:0〜7:3であることを特徴とする枠練り石鹸。

【請求項4】

請求項1〜3のいずれかに記載の石鹸において、多価アルコール、グリセリン化合物、糖、糖アルコールを含む保湿剤部が35〜55質量%であり、水分が15〜25質量%であることを特徴とする枠練り石鹸。

【請求項5】

請求項1〜4のいずれかに記載の枠練り石鹸において、高温石鹸液の凝固点は45〜60℃であることを特徴とする枠練り石鹸

【請求項6】

請求項1〜5のいずれかに記載の枠練り石鹸において、筒状冷却枠は、複数の樹脂製個装部が液路を介して連結された長尺状樹脂製容器であることを特徴とする枠練り石鹸。

【請求項7】

気泡が混入された高温石鹸液を筒状冷却枠に投入する際、石鹸液の注入配管吐出口近傍に配置されたミルにより気泡の微細・均一化を行いつつ冷却枠に投入することを特徴とする枠練り石鹸の製造方法。

【請求項8】

請求項7記載の方法において、ミルは、配管と略同径の円筒状ステータと、該ステータと0.4mm以下の間隙を有し、流路と同軸で回転する外周にブレードを有したロータとを備えることを特徴とする枠練り石鹸の製造方法。

【請求項9】

請求項8記載の方法において、前記円筒状ステータは直径が100〜200mmであり、ロータの回転数は2000〜4000rpmであることを特徴とする枠練り石鹸の製造方法。

【請求項1】

ナトリウムを必須とし有機アミンおよびカリウムを任意とする対イオンで調製された脂肪酸塩ないしアシルアミノ酸塩を含む高温石鹸液を筒状冷却枠で冷却・固化して製造される、平均粒径100μm以下の気泡が10容量%以上均一に混入された枠練り石鹸。

【請求項2】

請求項1記載の石鹸において、脂肪酸石鹸部が組成物中25〜40質量%であり、脂肪酸組成中、イソステアリン酸が2〜10質量%、ステアリン酸が10〜25質量%であることを特徴とする枠練り石鹸。

【請求項3】

請求項1または2記載の石鹸において、対イオンは、ナトリウム:(有機アミン+カリウム)がモル比で10:0〜7:3であることを特徴とする枠練り石鹸。

【請求項4】

請求項1〜3のいずれかに記載の石鹸において、多価アルコール、グリセリン化合物、糖、糖アルコールを含む保湿剤部が35〜55質量%であり、水分が15〜25質量%であることを特徴とする枠練り石鹸。

【請求項5】

請求項1〜4のいずれかに記載の枠練り石鹸において、高温石鹸液の凝固点は45〜60℃であることを特徴とする枠練り石鹸

【請求項6】

請求項1〜5のいずれかに記載の枠練り石鹸において、筒状冷却枠は、複数の樹脂製個装部が液路を介して連結された長尺状樹脂製容器であることを特徴とする枠練り石鹸。

【請求項7】

気泡が混入された高温石鹸液を筒状冷却枠に投入する際、石鹸液の注入配管吐出口近傍に配置されたミルにより気泡の微細・均一化を行いつつ冷却枠に投入することを特徴とする枠練り石鹸の製造方法。

【請求項8】

請求項7記載の方法において、ミルは、配管と略同径の円筒状ステータと、該ステータと0.4mm以下の間隙を有し、流路と同軸で回転する外周にブレードを有したロータとを備えることを特徴とする枠練り石鹸の製造方法。

【請求項9】

請求項8記載の方法において、前記円筒状ステータは直径が100〜200mmであり、ロータの回転数は2000〜4000rpmであることを特徴とする枠練り石鹸の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−41376(P2012−41376A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−180800(P2010−180800)

【出願日】平成22年8月12日(2010.8.12)

【出願人】(593170702)株式会社ピーアンドピーエフ (27)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月12日(2010.8.12)

【出願人】(593170702)株式会社ピーアンドピーエフ (27)

【Fターム(参考)】

[ Back to top ]