架橋したタンニンを利用した防錆皮膜形成用処理剤、防錆皮膜形成方法および防錆処理金属。

【課題】有害なクロム化合物を使用せずに、1回の浸漬処理で、金属基体の表面に防錆性能に優れた皮膜を形成できる架橋したタンニンを利用した防錆皮膜形成用処理剤、防錆皮膜形成方法および防錆処理金属を提供する。

【解決手段】 ジアミン、トリアミン、テトラミン、デンドリマー、ポリエチレンイミンなどのポリアミン、カゼイン、ゼラチン、コラーゲンペプチドなどの変性タンパク質およびタンパク質加水分解物からなる群から選択されたアミンを用いてタンニンの架橋処理を行い、この架橋処理した組成物を防錆成分として含有する処理剤に金属基体を1回浸漬するものである。

【解決手段】 ジアミン、トリアミン、テトラミン、デンドリマー、ポリエチレンイミンなどのポリアミン、カゼイン、ゼラチン、コラーゲンペプチドなどの変性タンパク質およびタンパク質加水分解物からなる群から選択されたアミンを用いてタンニンの架橋処理を行い、この架橋処理した組成物を防錆成分として含有する処理剤に金属基体を1回浸漬するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タンニンをアミンにより架橋した組成物を利用することで、六価や三価のクロムを含まず、かつ高い防錆性能を有する皮膜を、1回の浸漬処理で形成できる架橋したタンニンを利用した防錆皮膜形成用処理剤、防錆皮膜形成方法およびこの防錆皮膜処理を施した防錆処理金属に関するものである。

【背景技術】

【0002】

従来、金属基体の表面を錆の発生から保護し、加えて表面への溶接性や印刷性などの機能性を付与する目的で、六価クロムを含む処理液で基体表面を処理するクロメート処理が多く行われている。六価クロムは、化成処理作業が容易であるうえ、防錆性能に優れ、皮膜損傷に伴い皮膜再生をする自己修復性を備えている非常に良好な処理剤である。

【0003】

しかしながら、六価クロムには強い毒性があり、人体や環境に悪影響を与えることが問題となっており、とりわけ昨今では欧州諸国をはじめとして排除の動きが活発化していることから、優秀な代替技術が求められている。

【0004】

現在行われている代替技術としては、三価クロムを含む処理剤を使用し、金属基体表面の処理を行う方法が一般的であるが、処理剤自体に六価クロムが含まれている可能性があり、また、屋外での使用や、廃棄された暴露環境での経年変化により三価から六価に変わる可能性があるなど問題が多いことから、完全なクロムフリー化に対する要望が高まっている。

【0005】

これらの流れに対し、金属イオンとのキレート結合を介して皮膜を形成することが知られ、クロム化合物に代わるものとして期待されるタンニン酸等の天然多価フェノール化合物を適用した技術(例えば、特許文献1)がいくつか開示されているが、これらのタンニン酸等を主体とする防錆皮膜は、六価クロムを使用した皮膜と比べ、防錆性能が大きく劣っていた。

【0006】

これに対し、タンニン酸を主体とした処理剤と、Cu,Fe,Ni,Mo,V,Ti,W,Zr,Al,Znなどの金属イオンを含む処理剤とで金属基体を繰り返し処理することで、タンニン酸を主体とする皮膜の防錆性能を向上させる技術(特許文献2)が提案されているが、防錆性能はタンニン酸自体の性質に大きく依存し、不安定で、十分ではなかった。また、煩雑な工程を必要とするので、工業的方法としては難点があった。

【0007】

一方で、本発明者は先に、図4に示すように金属基体をタンニン酸を主体とする処理剤に浸漬して皮膜を形成した後、水洗し、次いでタンニン酸と室温で速やかに結合することが知られる変性タンパク質またはタンパク質加水分解物を水溶化した化合物、あるいはポリアミンなどの処理液に浸漬して改質処理を行った後、水洗し、さらにもう一度タンニン酸を主体とする処理液に浸漬してから、水洗、乾燥を行なって防錆処理金属を形成する防錆皮膜形成方法(特願2005−305232)を開発し、また皮膜構造に関する考察(非特許文献1)を示し、皮膜のベースとなるタンニン酸自体が改質された、優れた防錆性能を有する皮膜を提案した。しかしながら、この方法は、3つの処理槽に順次浸漬し、その都度水洗を行なうため、工程が煩雑な上、設備も大掛かりとなり、処理コストが高く工業的方法としては難点があった。

【特許文献1】特開昭48−27936

【特許文献2】特開2001−98392

【非特許文献1】「高分子論文集 第63巻 第9号」、社団法人高分子学会、2006年、p.633〜640

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記問題を改善し、人体や環境に悪影響を及ぼす六価クロムを含む全てのクロム化合物を使用せずに、予めタンニンをアミンと架橋反応させた組成物からなる処理液を使用することにより、簡単な設備で、1回の浸漬処理でも、金属基体表面にクロメート処理皮膜に匹敵する優れた防錆性能を有する皮膜を形成できる架橋したタンニンを利用した防錆皮膜形成用処理剤、防錆皮膜形成方法およびこの防錆処理を施した防錆処理金属を提供するものである。

【課題を解決するための手段】

【0009】

本発明の請求項1記載の架橋したタンニンを利用した防錆皮膜形成用処理剤は、金属基体の表面に防錆皮膜を形成する防錆皮膜形成用処理剤において、タンニンをアミンと反応させて架橋した組成物を防錆成分として含有することを特徴とするものである。

【0010】

本発明の請求項2記載の架橋したタンニンを利用した防錆皮膜形成用処理剤は、請求項1において、アミンが、ジアミン、トリアミン、テトラミン、デンドリマー、ポリエチレンイミンなどのポリアミン、カゼイン、ゼラチン、コラーゲンペプチドなどの変性タンパク質およびタンパク質加水分解物からなる群から選択されたものであることを特徴とするものである。

【0011】

本発明の請求項3記載の架橋したタンニンを利用した防錆皮膜形成用処理剤は、請求項1または2において、タンニンをアミンにより架橋した組成物の濃度が0.1〜20g/lの範囲にある水溶液で、かつpHが3.0〜8.0の範囲であることを特徴とするものである。

【0012】

本発明の請求項4記載の架橋したタンニンを利用した防錆皮膜形成方法は、請求項1〜3のいずれかに記載の架橋したタンニンを利用した防錆皮膜形成用処理剤に、金属基体を浸漬処理して防錆皮膜を形成することを特徴とするものである。

【0013】

本発明の請求項5記載の架橋したタンニンを利用した防錆処理金属は、請求項1〜3のいずれかに記載の架橋したタンニンを利用した防錆皮膜形成用処理剤により形成された防錆皮膜を金属基体の表面に有することを特徴とするものである。

【発明の効果】

【0014】

本発明に係る請求項1〜3に記載の防錆皮膜形成用処理剤によれば、処理剤の防錆成分に予めタンニンをアミンにより架橋した組成物を使用することで、この処理剤に1回浸漬するだけで金属基体の表面に深さ方向に対してタンニンが均一に架橋された、従来のクロメート処理皮膜に匹敵する優れた防錆性能を有する防錆皮膜を形成することができ、人体や環境に悪影響を及ぼす六価クロムを含む全てのクロム化合物、あるいはその他の有害な金属類を一切含まない無公害の処理剤を得ることができる。

【0015】

本発明に係る請求項4記載の防錆皮膜形成方法によれば、本発明の処理剤に1回浸漬するだけで処理できるので、先に本発明者が提案した方法に比べて、大掛かりな設備や煩雑な工程を必要とせず、従来のクロメート処理からの移行も容易で、しかも処理コストが安く、極めて工業的に有効なものである。

【0016】

本発明に係る請求項5記載の防錆処理金属によれば、金属基体の表面に深さ方向に対してタンニンが均一に架橋された皮膜が形成されているので、防錆性能に優れた防錆処理金属を得ることができる。

【発明を実施するための最良の形態】

【0017】

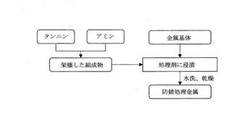

以下に本発明について詳細に説明する。本発明における架橋したタンニンを利用した防錆皮膜形成用処理剤は、タンニンをアミンにより架橋した組成物を含有することを最大の特徴とするものである。この処理方法は図1に示すように、タンニンをアミンと混合して架橋反応させて、この架橋された組成物を処理剤として処理槽に入れ、ここに金属基体を1回浸漬してから、水洗、乾燥するだけで防錆皮膜処理金属を形成することができる。

【0018】

ここでタンニンとは、天然の多価フェノールの総称であり、大別すると加水分解型タンニン(ピロガロール型タンニン)および縮合型タンニン(カテコール型タンニン)の2つである。加水分解型タンニンとしては、例えば、五倍子タンニン、没食子タンニンなどのタンニン酸などが挙げられる。また縮合型タンニンとしては、例えば、ミモザタンニン、柿タンニンなどのカテコール重合体が含まれる。どちらの種類のタンニンでも良いが、水への溶解性が高く、分子量が均一で扱いやすい加水分解型タンニンが好ましい。特に、架橋した組成物は、原料のタンニンより分子量が大きくなり、水への溶解性が下がることから、分子量の小さいタンニン酸が好ましい。

【0019】

また、ここでアミンとは、ジアミン、トリアミン、テトラミン、デンドリマー、ポリエチレンイミンなどのポリアミン、カゼイン、ゼラチン、コラーゲンペプチドなどの変性タンパク質およびタンパク質加水分解物である。ここで変性タンパク質とは、ペプチド鎖を切断することなく高次構造を破壊したタンパク質であり、またタンパク質加水分解物とは、水の作用によって化合物を分解させたものである。架橋した組成物の前記性質により、分子量の小さいアミンが好ましく、特に第1級アミノ基または第2級アミノ基を有するアルキルジアミン、アルキルトリアミン、およびアルキルテトラミンが好ましい。

【0020】

アミンによりタンニンを架橋する反応は、タンニンの化学構造に含まれるグルコース環1つに対して1つのアミノ基が化学結合するものと考えられる。したがって、タンニンとアミンの選択によっては、架橋するタンニンの個数を調整することができ、分子量や化学構造が均一で扱いやすい組成物を得ることができる。例えば、タンニン酸とトリアミンとを反応させることで、3つのタンニン酸がアミンを介してつながった構造を有する組成物を得ることができる。

【0021】

このような架橋構造を有する組成物により形成された皮膜は、架橋した組成物が互いに複雑に絡み合い、タンニン単体の場合と比べ、それぞれのタンニンが架橋された他方のタンニンにより皮膜内に強固に引きつながれているため、格段に強靱となり、優れた防錆性能を発揮できると考えられる。

【0022】

まず、タンニンをアミンにより架橋する方法としては、タンニンを溶解した水溶液とアミンを溶解した水溶液とを、例えばpHが3.0〜11.0の範囲で、かつ温度が10〜50℃の範囲にある穏和な条件で混合すればよく、反応はすみやかに進行して架橋した組成物が得られる。

【0023】

この反応溶液の中には、架橋した組成物の他にも、反応により生成した不純物、未反応のタンニンおよび未反応のアミンなどが含まれており、粗製のままでは十分な防錆性能を有する皮膜が得られない恐れがあることから、分離精製することが好ましい。分離精製には沈殿法、遠心分離法、吸着法、イオン交換法等が単独であるいは何種類か組み合わせて使用することができる。

【0024】

例えば、タンニンとしてタンニン酸を、アミンとしてビスヘキサメチレントリアミンを用いた場合には、架橋した組成物は、分子量が大きいため水への溶解性が低く、pHが5.0〜12.0の範囲では水に溶解せず沈殿物となるので、反応溶液のpHをこの5.0〜12.0の範囲に調整し、沈殿した架橋した組成物をろ取することで容易に分離精製することができる。また、必要に応じてこれを乾燥し、粉末化することもでき、さらには酸を用いて再溶解することも可能である。

【0025】

本発明における防錆皮膜形成用処理剤は、前記タンニンをアミンにより架橋した組成物を防錆成分として含有するが、処理剤の状態は、液体だけでなく、粉末でもよく、輸送コストや保管時の安定性を考慮すれば粉末がより好ましい。

【0026】

また、金属基体を浸漬して使用する際は、架橋した組成物の濃度が0.1〜20g/lの範囲にある水溶液とすることが好ましい。この場合、0.1g/l未満であると十分な防錆性能を有する皮膜が得られない恐れがあり、また、20g/lを超えても処理時間短縮、防錆性能においてより以上の効果を期待できない。また、pHは3.0〜8.0の範囲にあることが好ましい。この場合、pHが3.0未満や、8.0を超える場合は生成した防錆皮膜が再溶解しやすくなる問題があるので、上記範囲が好ましい。また、架橋した組成物を処理剤として使用する温度は、10〜50℃の範囲にあることが好ましい。この場合、10℃未満では皮膜の形成速度が遅くなり、50℃を超えてもタンニンが架橋された組成物が分解する恐れがある。

【0027】

本発明における防錆皮膜形成方法では、前記防錆皮膜形成用処理剤を入れた処理槽に金属基体を浸漬すればよく、引き続き水洗、乾燥する。またこの処理を行なえる金属基体としては、例えば、亜鉛、ニッケル、マグネシウム、鉄、アルミニウム、銅、またはこれらの合金が使用できるが、めっき直後の金属基体の場合以外は、基体表面が酸化等により不活性になっていると皮膜が十分に形成されない恐れがあることから、予め希酸等により表面を洗浄しておくことが望ましい。また、浸漬時間は、特に制限されないが、20秒未満では皮膜の形成が十分でない恐れがあり、また、300秒を超えても防錆性能においてより以上の効果を期待できず、かつ不経済であることから、20〜300秒の範囲にあることが好ましい。

【0028】

このように形成された防錆皮膜は、架橋した組成物が互いに複雑に絡み合って形成されているため、従来のタンニンを主体とする防錆皮膜と比べ、強靱であり、クロメート処理皮膜に匹敵する優れた防錆性能を発揮する。

【実施例】

【0029】

[実施例1]試験用金属基体として、55×100×1mmのSPCC鋼板に亜鉛めっきを膜厚8μm以上施した亜鉛めっき鋼板を使用した。試験片の表面は酸化により不活性となっていることがあるため、化成処理を始める前に希酸(1%以下)で活性化させ、さらにそれを水で十分に洗浄したものを速やかに処理した。

【0030】

まず、タンニン酸を10g/l含みpHが4.0の水溶液と、アミンとしてビスヘキサメチレントリアミンを2g/l含みpHが4.0の水溶液とを室温(約20℃)で混合し、タンニン酸をビスヘキサメチレントリアミンで架橋した組成物を生成させた。さらに、この溶液のpHを7.0に調整し、生成物を沈殿させ、これをろ取し、乾燥した。

【0031】

この粉末を、希酸を用いて水に溶解させ、濃度が5g/lであり、pHが4.5である防錆皮膜形成用処理剤を調製した。この処理剤に、前記試験用亜鉛めっき鋼板を室温で120秒浸漬し、続いて30秒水洗し、室温で放置、乾燥させて本発明の防錆処理を施した試験片を得た。

【0032】

[実施例2]アミンとしてトリス(2−アミノエチル)アミンを用いた以外は実施例1と同様にして、防錆皮膜形成用処理剤を調製し、本発明における防錆皮膜形成方法により防錆処理を施した試験片を得た。

【0033】

[実施例3]アミンとして1,3−プロパンジアミンを用いた以外は実施例1と同様にして、防錆皮膜形成用処理剤を調製し、本発明における防錆皮膜形成方法により防錆処理を施した試験片を得た。

【0034】

[比較例1]従来方法により、タンニン酸を5g/l含む処理剤に、試験用亜鉛めっき鋼板を120秒浸漬し、続いて30秒水洗し、室温で放置、乾燥させて試験片を得た。

【0035】

[比較例2]本発明者らが先に提案した防錆処理方法により、試験用亜鉛めっき鋼板を、タンニン酸を5g/l含む処理剤に浸漬した後、水洗し、次いでカゼインを主体とする処理剤に浸漬して改質処理を行なった後、水洗し、さらにもう一度、タンニン酸からなる処理剤に浸漬し、水洗、室温で放置、乾燥させて試験片を得た。

【0036】

[防錆性評価]上記方法で処理した各試験片の防錆性能を評価するために、日本工業規格に基づく中性塩水噴霧試験(JIS Z 2371)を行った。装置は複合サイクル試験機を使用した。評価は、試験時間の経過と試験片に発生した白さびの面積割合を求めた。白さびが少ないほど良好な防錆皮膜である。表1に中性塩水噴霧試験を行った結果をまとめて示した。

【0037】

【表1】

【0038】

表1の結果から、本発明におけるタンニン酸をアミンにより架橋した組成物を主成分とする処理剤で処理した実施例1〜3は、タンニン酸のみからなる処理剤で処理した比較例1と比べ、白さびが発生するまでの時間が格段に長く、クロメート処理皮膜に匹敵する優れた防錆性能を有していることが分かる。また、これら実施例1〜3は1回の浸漬処理を施したものであるが、本発明者らが先に提案した改質処理を含む3回の浸漬処理を施した比較例3と比べても、より優れた防錆性能が得られていることが確認された。

【0039】

[実施例4]試験用金属基体として、鏡面研磨を施した20×50×2mmの亜鉛板を使用した。亜鉛板の表面は酸化により不活性となっていることがあるため、化成処理を始める前に希酸(1%以下)で活性化させ、さらにそれを水で十分に洗浄したものを速やかに処理した。

【0040】

まず、タンニン酸を10g/l含みpHが4.0の水溶液と、1,3−プロパンジアミンを2g/l含みpHが4.0の水溶液とを室温で混合し、タンニン酸を1,3−プロパンジアミンで架橋した組成物を生成させた。さらに、この溶液のpHを7.0に調整し、生成物を沈殿させ、これをろ取し、乾燥した。

【0041】

この粉末を、希酸を用いて水に溶解させ、濃度が5g/lであり、pHが4.5である防錆皮膜形成用処理剤を調製した。この処理剤に、前記亜鉛板を室温で120秒浸漬し、続いて30秒水洗し、室温で放置、乾燥させて本発明の防錆処理を施した試験片を得た。

【0042】

[比較例3]本発明者らが先に提案した防錆処理方法により、前記亜鉛板を、タンニン酸を5g/l含む処理剤に浸漬した後、水洗し、次いで1,3−プロパンジアミンを主体とする処理剤に浸漬して改質処理を行なった後、水洗し、さらにもう一度、タンニン酸からなる処理剤に浸漬し、水洗、室温で放置、乾燥させて試験片を得た。

【0043】

[皮膜組成評価]実施例4および比較例3で得た試験片について、マーカス型高周波グロー放電発光表面分析装置(GD−OES)で分析した結果を、図2および図3に示す。図において、縦軸は発光強度、横軸はスパッタリング時間を示す。発光強度は該当元素の量に、スパッタリング時間は表面からの深さに対応しているため、該当元素に関して皮膜の深さ方向の分布が分かる。図中、炭素(C)はタンニンおよびアミンの両方に含まれるが、窒素(N)はアミンにのみ含まれる元素であることから、炭素量に対する窒素量の比率の変化を見ることにより、深さ方向に対し皮膜がどの程度アミンにより架橋されているかを判断することができる。

【0044】

図2において、炭素量に対する窒素量の比率が常に一定であることから、本発明の防錆処理を施した実施例4は、深さ方向に対してタンニンが均一に架橋された防錆皮膜が形成されていることが分かる。

【0045】

これに対し図3では、炭素量に対する窒素量の比率が一定ではなく、窒素量が少ないところがあることから、本発明者らが先に提案した防錆処理を施した比較例3は、深さ方向に対してタンニンの架橋が均一ではなく、防錆皮膜に不十分な部分があることが分かる。

【図面の簡単な説明】

【0046】

【図1】本発明の工程を示す説明図である。

【図2】実施例4のGD−OES分析の結果を示すグラフである。

【図3】比較例3のGD−OES分析の結果を示すグラフである。

【図4】本発明者が先に提案した防錆処理方法の工程を示す説明図である。

【技術分野】

【0001】

本発明は、タンニンをアミンにより架橋した組成物を利用することで、六価や三価のクロムを含まず、かつ高い防錆性能を有する皮膜を、1回の浸漬処理で形成できる架橋したタンニンを利用した防錆皮膜形成用処理剤、防錆皮膜形成方法およびこの防錆皮膜処理を施した防錆処理金属に関するものである。

【背景技術】

【0002】

従来、金属基体の表面を錆の発生から保護し、加えて表面への溶接性や印刷性などの機能性を付与する目的で、六価クロムを含む処理液で基体表面を処理するクロメート処理が多く行われている。六価クロムは、化成処理作業が容易であるうえ、防錆性能に優れ、皮膜損傷に伴い皮膜再生をする自己修復性を備えている非常に良好な処理剤である。

【0003】

しかしながら、六価クロムには強い毒性があり、人体や環境に悪影響を与えることが問題となっており、とりわけ昨今では欧州諸国をはじめとして排除の動きが活発化していることから、優秀な代替技術が求められている。

【0004】

現在行われている代替技術としては、三価クロムを含む処理剤を使用し、金属基体表面の処理を行う方法が一般的であるが、処理剤自体に六価クロムが含まれている可能性があり、また、屋外での使用や、廃棄された暴露環境での経年変化により三価から六価に変わる可能性があるなど問題が多いことから、完全なクロムフリー化に対する要望が高まっている。

【0005】

これらの流れに対し、金属イオンとのキレート結合を介して皮膜を形成することが知られ、クロム化合物に代わるものとして期待されるタンニン酸等の天然多価フェノール化合物を適用した技術(例えば、特許文献1)がいくつか開示されているが、これらのタンニン酸等を主体とする防錆皮膜は、六価クロムを使用した皮膜と比べ、防錆性能が大きく劣っていた。

【0006】

これに対し、タンニン酸を主体とした処理剤と、Cu,Fe,Ni,Mo,V,Ti,W,Zr,Al,Znなどの金属イオンを含む処理剤とで金属基体を繰り返し処理することで、タンニン酸を主体とする皮膜の防錆性能を向上させる技術(特許文献2)が提案されているが、防錆性能はタンニン酸自体の性質に大きく依存し、不安定で、十分ではなかった。また、煩雑な工程を必要とするので、工業的方法としては難点があった。

【0007】

一方で、本発明者は先に、図4に示すように金属基体をタンニン酸を主体とする処理剤に浸漬して皮膜を形成した後、水洗し、次いでタンニン酸と室温で速やかに結合することが知られる変性タンパク質またはタンパク質加水分解物を水溶化した化合物、あるいはポリアミンなどの処理液に浸漬して改質処理を行った後、水洗し、さらにもう一度タンニン酸を主体とする処理液に浸漬してから、水洗、乾燥を行なって防錆処理金属を形成する防錆皮膜形成方法(特願2005−305232)を開発し、また皮膜構造に関する考察(非特許文献1)を示し、皮膜のベースとなるタンニン酸自体が改質された、優れた防錆性能を有する皮膜を提案した。しかしながら、この方法は、3つの処理槽に順次浸漬し、その都度水洗を行なうため、工程が煩雑な上、設備も大掛かりとなり、処理コストが高く工業的方法としては難点があった。

【特許文献1】特開昭48−27936

【特許文献2】特開2001−98392

【非特許文献1】「高分子論文集 第63巻 第9号」、社団法人高分子学会、2006年、p.633〜640

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記問題を改善し、人体や環境に悪影響を及ぼす六価クロムを含む全てのクロム化合物を使用せずに、予めタンニンをアミンと架橋反応させた組成物からなる処理液を使用することにより、簡単な設備で、1回の浸漬処理でも、金属基体表面にクロメート処理皮膜に匹敵する優れた防錆性能を有する皮膜を形成できる架橋したタンニンを利用した防錆皮膜形成用処理剤、防錆皮膜形成方法およびこの防錆処理を施した防錆処理金属を提供するものである。

【課題を解決するための手段】

【0009】

本発明の請求項1記載の架橋したタンニンを利用した防錆皮膜形成用処理剤は、金属基体の表面に防錆皮膜を形成する防錆皮膜形成用処理剤において、タンニンをアミンと反応させて架橋した組成物を防錆成分として含有することを特徴とするものである。

【0010】

本発明の請求項2記載の架橋したタンニンを利用した防錆皮膜形成用処理剤は、請求項1において、アミンが、ジアミン、トリアミン、テトラミン、デンドリマー、ポリエチレンイミンなどのポリアミン、カゼイン、ゼラチン、コラーゲンペプチドなどの変性タンパク質およびタンパク質加水分解物からなる群から選択されたものであることを特徴とするものである。

【0011】

本発明の請求項3記載の架橋したタンニンを利用した防錆皮膜形成用処理剤は、請求項1または2において、タンニンをアミンにより架橋した組成物の濃度が0.1〜20g/lの範囲にある水溶液で、かつpHが3.0〜8.0の範囲であることを特徴とするものである。

【0012】

本発明の請求項4記載の架橋したタンニンを利用した防錆皮膜形成方法は、請求項1〜3のいずれかに記載の架橋したタンニンを利用した防錆皮膜形成用処理剤に、金属基体を浸漬処理して防錆皮膜を形成することを特徴とするものである。

【0013】

本発明の請求項5記載の架橋したタンニンを利用した防錆処理金属は、請求項1〜3のいずれかに記載の架橋したタンニンを利用した防錆皮膜形成用処理剤により形成された防錆皮膜を金属基体の表面に有することを特徴とするものである。

【発明の効果】

【0014】

本発明に係る請求項1〜3に記載の防錆皮膜形成用処理剤によれば、処理剤の防錆成分に予めタンニンをアミンにより架橋した組成物を使用することで、この処理剤に1回浸漬するだけで金属基体の表面に深さ方向に対してタンニンが均一に架橋された、従来のクロメート処理皮膜に匹敵する優れた防錆性能を有する防錆皮膜を形成することができ、人体や環境に悪影響を及ぼす六価クロムを含む全てのクロム化合物、あるいはその他の有害な金属類を一切含まない無公害の処理剤を得ることができる。

【0015】

本発明に係る請求項4記載の防錆皮膜形成方法によれば、本発明の処理剤に1回浸漬するだけで処理できるので、先に本発明者が提案した方法に比べて、大掛かりな設備や煩雑な工程を必要とせず、従来のクロメート処理からの移行も容易で、しかも処理コストが安く、極めて工業的に有効なものである。

【0016】

本発明に係る請求項5記載の防錆処理金属によれば、金属基体の表面に深さ方向に対してタンニンが均一に架橋された皮膜が形成されているので、防錆性能に優れた防錆処理金属を得ることができる。

【発明を実施するための最良の形態】

【0017】

以下に本発明について詳細に説明する。本発明における架橋したタンニンを利用した防錆皮膜形成用処理剤は、タンニンをアミンにより架橋した組成物を含有することを最大の特徴とするものである。この処理方法は図1に示すように、タンニンをアミンと混合して架橋反応させて、この架橋された組成物を処理剤として処理槽に入れ、ここに金属基体を1回浸漬してから、水洗、乾燥するだけで防錆皮膜処理金属を形成することができる。

【0018】

ここでタンニンとは、天然の多価フェノールの総称であり、大別すると加水分解型タンニン(ピロガロール型タンニン)および縮合型タンニン(カテコール型タンニン)の2つである。加水分解型タンニンとしては、例えば、五倍子タンニン、没食子タンニンなどのタンニン酸などが挙げられる。また縮合型タンニンとしては、例えば、ミモザタンニン、柿タンニンなどのカテコール重合体が含まれる。どちらの種類のタンニンでも良いが、水への溶解性が高く、分子量が均一で扱いやすい加水分解型タンニンが好ましい。特に、架橋した組成物は、原料のタンニンより分子量が大きくなり、水への溶解性が下がることから、分子量の小さいタンニン酸が好ましい。

【0019】

また、ここでアミンとは、ジアミン、トリアミン、テトラミン、デンドリマー、ポリエチレンイミンなどのポリアミン、カゼイン、ゼラチン、コラーゲンペプチドなどの変性タンパク質およびタンパク質加水分解物である。ここで変性タンパク質とは、ペプチド鎖を切断することなく高次構造を破壊したタンパク質であり、またタンパク質加水分解物とは、水の作用によって化合物を分解させたものである。架橋した組成物の前記性質により、分子量の小さいアミンが好ましく、特に第1級アミノ基または第2級アミノ基を有するアルキルジアミン、アルキルトリアミン、およびアルキルテトラミンが好ましい。

【0020】

アミンによりタンニンを架橋する反応は、タンニンの化学構造に含まれるグルコース環1つに対して1つのアミノ基が化学結合するものと考えられる。したがって、タンニンとアミンの選択によっては、架橋するタンニンの個数を調整することができ、分子量や化学構造が均一で扱いやすい組成物を得ることができる。例えば、タンニン酸とトリアミンとを反応させることで、3つのタンニン酸がアミンを介してつながった構造を有する組成物を得ることができる。

【0021】

このような架橋構造を有する組成物により形成された皮膜は、架橋した組成物が互いに複雑に絡み合い、タンニン単体の場合と比べ、それぞれのタンニンが架橋された他方のタンニンにより皮膜内に強固に引きつながれているため、格段に強靱となり、優れた防錆性能を発揮できると考えられる。

【0022】

まず、タンニンをアミンにより架橋する方法としては、タンニンを溶解した水溶液とアミンを溶解した水溶液とを、例えばpHが3.0〜11.0の範囲で、かつ温度が10〜50℃の範囲にある穏和な条件で混合すればよく、反応はすみやかに進行して架橋した組成物が得られる。

【0023】

この反応溶液の中には、架橋した組成物の他にも、反応により生成した不純物、未反応のタンニンおよび未反応のアミンなどが含まれており、粗製のままでは十分な防錆性能を有する皮膜が得られない恐れがあることから、分離精製することが好ましい。分離精製には沈殿法、遠心分離法、吸着法、イオン交換法等が単独であるいは何種類か組み合わせて使用することができる。

【0024】

例えば、タンニンとしてタンニン酸を、アミンとしてビスヘキサメチレントリアミンを用いた場合には、架橋した組成物は、分子量が大きいため水への溶解性が低く、pHが5.0〜12.0の範囲では水に溶解せず沈殿物となるので、反応溶液のpHをこの5.0〜12.0の範囲に調整し、沈殿した架橋した組成物をろ取することで容易に分離精製することができる。また、必要に応じてこれを乾燥し、粉末化することもでき、さらには酸を用いて再溶解することも可能である。

【0025】

本発明における防錆皮膜形成用処理剤は、前記タンニンをアミンにより架橋した組成物を防錆成分として含有するが、処理剤の状態は、液体だけでなく、粉末でもよく、輸送コストや保管時の安定性を考慮すれば粉末がより好ましい。

【0026】

また、金属基体を浸漬して使用する際は、架橋した組成物の濃度が0.1〜20g/lの範囲にある水溶液とすることが好ましい。この場合、0.1g/l未満であると十分な防錆性能を有する皮膜が得られない恐れがあり、また、20g/lを超えても処理時間短縮、防錆性能においてより以上の効果を期待できない。また、pHは3.0〜8.0の範囲にあることが好ましい。この場合、pHが3.0未満や、8.0を超える場合は生成した防錆皮膜が再溶解しやすくなる問題があるので、上記範囲が好ましい。また、架橋した組成物を処理剤として使用する温度は、10〜50℃の範囲にあることが好ましい。この場合、10℃未満では皮膜の形成速度が遅くなり、50℃を超えてもタンニンが架橋された組成物が分解する恐れがある。

【0027】

本発明における防錆皮膜形成方法では、前記防錆皮膜形成用処理剤を入れた処理槽に金属基体を浸漬すればよく、引き続き水洗、乾燥する。またこの処理を行なえる金属基体としては、例えば、亜鉛、ニッケル、マグネシウム、鉄、アルミニウム、銅、またはこれらの合金が使用できるが、めっき直後の金属基体の場合以外は、基体表面が酸化等により不活性になっていると皮膜が十分に形成されない恐れがあることから、予め希酸等により表面を洗浄しておくことが望ましい。また、浸漬時間は、特に制限されないが、20秒未満では皮膜の形成が十分でない恐れがあり、また、300秒を超えても防錆性能においてより以上の効果を期待できず、かつ不経済であることから、20〜300秒の範囲にあることが好ましい。

【0028】

このように形成された防錆皮膜は、架橋した組成物が互いに複雑に絡み合って形成されているため、従来のタンニンを主体とする防錆皮膜と比べ、強靱であり、クロメート処理皮膜に匹敵する優れた防錆性能を発揮する。

【実施例】

【0029】

[実施例1]試験用金属基体として、55×100×1mmのSPCC鋼板に亜鉛めっきを膜厚8μm以上施した亜鉛めっき鋼板を使用した。試験片の表面は酸化により不活性となっていることがあるため、化成処理を始める前に希酸(1%以下)で活性化させ、さらにそれを水で十分に洗浄したものを速やかに処理した。

【0030】

まず、タンニン酸を10g/l含みpHが4.0の水溶液と、アミンとしてビスヘキサメチレントリアミンを2g/l含みpHが4.0の水溶液とを室温(約20℃)で混合し、タンニン酸をビスヘキサメチレントリアミンで架橋した組成物を生成させた。さらに、この溶液のpHを7.0に調整し、生成物を沈殿させ、これをろ取し、乾燥した。

【0031】

この粉末を、希酸を用いて水に溶解させ、濃度が5g/lであり、pHが4.5である防錆皮膜形成用処理剤を調製した。この処理剤に、前記試験用亜鉛めっき鋼板を室温で120秒浸漬し、続いて30秒水洗し、室温で放置、乾燥させて本発明の防錆処理を施した試験片を得た。

【0032】

[実施例2]アミンとしてトリス(2−アミノエチル)アミンを用いた以外は実施例1と同様にして、防錆皮膜形成用処理剤を調製し、本発明における防錆皮膜形成方法により防錆処理を施した試験片を得た。

【0033】

[実施例3]アミンとして1,3−プロパンジアミンを用いた以外は実施例1と同様にして、防錆皮膜形成用処理剤を調製し、本発明における防錆皮膜形成方法により防錆処理を施した試験片を得た。

【0034】

[比較例1]従来方法により、タンニン酸を5g/l含む処理剤に、試験用亜鉛めっき鋼板を120秒浸漬し、続いて30秒水洗し、室温で放置、乾燥させて試験片を得た。

【0035】

[比較例2]本発明者らが先に提案した防錆処理方法により、試験用亜鉛めっき鋼板を、タンニン酸を5g/l含む処理剤に浸漬した後、水洗し、次いでカゼインを主体とする処理剤に浸漬して改質処理を行なった後、水洗し、さらにもう一度、タンニン酸からなる処理剤に浸漬し、水洗、室温で放置、乾燥させて試験片を得た。

【0036】

[防錆性評価]上記方法で処理した各試験片の防錆性能を評価するために、日本工業規格に基づく中性塩水噴霧試験(JIS Z 2371)を行った。装置は複合サイクル試験機を使用した。評価は、試験時間の経過と試験片に発生した白さびの面積割合を求めた。白さびが少ないほど良好な防錆皮膜である。表1に中性塩水噴霧試験を行った結果をまとめて示した。

【0037】

【表1】

【0038】

表1の結果から、本発明におけるタンニン酸をアミンにより架橋した組成物を主成分とする処理剤で処理した実施例1〜3は、タンニン酸のみからなる処理剤で処理した比較例1と比べ、白さびが発生するまでの時間が格段に長く、クロメート処理皮膜に匹敵する優れた防錆性能を有していることが分かる。また、これら実施例1〜3は1回の浸漬処理を施したものであるが、本発明者らが先に提案した改質処理を含む3回の浸漬処理を施した比較例3と比べても、より優れた防錆性能が得られていることが確認された。

【0039】

[実施例4]試験用金属基体として、鏡面研磨を施した20×50×2mmの亜鉛板を使用した。亜鉛板の表面は酸化により不活性となっていることがあるため、化成処理を始める前に希酸(1%以下)で活性化させ、さらにそれを水で十分に洗浄したものを速やかに処理した。

【0040】

まず、タンニン酸を10g/l含みpHが4.0の水溶液と、1,3−プロパンジアミンを2g/l含みpHが4.0の水溶液とを室温で混合し、タンニン酸を1,3−プロパンジアミンで架橋した組成物を生成させた。さらに、この溶液のpHを7.0に調整し、生成物を沈殿させ、これをろ取し、乾燥した。

【0041】

この粉末を、希酸を用いて水に溶解させ、濃度が5g/lであり、pHが4.5である防錆皮膜形成用処理剤を調製した。この処理剤に、前記亜鉛板を室温で120秒浸漬し、続いて30秒水洗し、室温で放置、乾燥させて本発明の防錆処理を施した試験片を得た。

【0042】

[比較例3]本発明者らが先に提案した防錆処理方法により、前記亜鉛板を、タンニン酸を5g/l含む処理剤に浸漬した後、水洗し、次いで1,3−プロパンジアミンを主体とする処理剤に浸漬して改質処理を行なった後、水洗し、さらにもう一度、タンニン酸からなる処理剤に浸漬し、水洗、室温で放置、乾燥させて試験片を得た。

【0043】

[皮膜組成評価]実施例4および比較例3で得た試験片について、マーカス型高周波グロー放電発光表面分析装置(GD−OES)で分析した結果を、図2および図3に示す。図において、縦軸は発光強度、横軸はスパッタリング時間を示す。発光強度は該当元素の量に、スパッタリング時間は表面からの深さに対応しているため、該当元素に関して皮膜の深さ方向の分布が分かる。図中、炭素(C)はタンニンおよびアミンの両方に含まれるが、窒素(N)はアミンにのみ含まれる元素であることから、炭素量に対する窒素量の比率の変化を見ることにより、深さ方向に対し皮膜がどの程度アミンにより架橋されているかを判断することができる。

【0044】

図2において、炭素量に対する窒素量の比率が常に一定であることから、本発明の防錆処理を施した実施例4は、深さ方向に対してタンニンが均一に架橋された防錆皮膜が形成されていることが分かる。

【0045】

これに対し図3では、炭素量に対する窒素量の比率が一定ではなく、窒素量が少ないところがあることから、本発明者らが先に提案した防錆処理を施した比較例3は、深さ方向に対してタンニンの架橋が均一ではなく、防錆皮膜に不十分な部分があることが分かる。

【図面の簡単な説明】

【0046】

【図1】本発明の工程を示す説明図である。

【図2】実施例4のGD−OES分析の結果を示すグラフである。

【図3】比較例3のGD−OES分析の結果を示すグラフである。

【図4】本発明者が先に提案した防錆処理方法の工程を示す説明図である。

【特許請求の範囲】

【請求項1】

金属基体の表面に防錆皮膜を形成する防錆皮膜形成用処理剤において、タンニンをアミンと反応させて架橋した組成物を防錆成分として含有することを特徴とする架橋したタンニンを利用した防錆皮膜形成用処理剤。

【請求項2】

アミンが、ジアミン、トリアミン、テトラミン、デンドリマー、ポリエチレンイミンなどのポリアミン、カゼイン、ゼラチン、コラーゲンペプチドなどの変性タンパク質およびタンパク質加水分解物からなる群から選択されたものであることを特徴とする請求項1記載の架橋したタンニンを利用した防錆皮膜形成用処理剤。

【請求項3】

タンニンをアミンにより架橋した組成物の濃度が0.1〜20g/lの範囲にある水溶液で、かつpHが3.0〜8.0の範囲であることを特徴とする請求項1または2記載の架橋したタンニンを利用した防錆皮膜形成用処理剤。

【請求項4】

請求項1〜3のいずれかに記載の架橋したタンニンを利用した防錆皮膜形成用処理剤に、金属基体を浸漬処理して防錆皮膜を形成することを特徴とする架橋したタンニンを利用した防錆皮膜形成方法。

【請求項5】

請求項1〜3のいずれかに記載の架橋したタンニンを利用した防錆皮膜形成用処理剤により形成された防錆皮膜を金属基体の表面に有することを特徴とする架橋したタンニンを利用した防錆処理金属。

【請求項1】

金属基体の表面に防錆皮膜を形成する防錆皮膜形成用処理剤において、タンニンをアミンと反応させて架橋した組成物を防錆成分として含有することを特徴とする架橋したタンニンを利用した防錆皮膜形成用処理剤。

【請求項2】

アミンが、ジアミン、トリアミン、テトラミン、デンドリマー、ポリエチレンイミンなどのポリアミン、カゼイン、ゼラチン、コラーゲンペプチドなどの変性タンパク質およびタンパク質加水分解物からなる群から選択されたものであることを特徴とする請求項1記載の架橋したタンニンを利用した防錆皮膜形成用処理剤。

【請求項3】

タンニンをアミンにより架橋した組成物の濃度が0.1〜20g/lの範囲にある水溶液で、かつpHが3.0〜8.0の範囲であることを特徴とする請求項1または2記載の架橋したタンニンを利用した防錆皮膜形成用処理剤。

【請求項4】

請求項1〜3のいずれかに記載の架橋したタンニンを利用した防錆皮膜形成用処理剤に、金属基体を浸漬処理して防錆皮膜を形成することを特徴とする架橋したタンニンを利用した防錆皮膜形成方法。

【請求項5】

請求項1〜3のいずれかに記載の架橋したタンニンを利用した防錆皮膜形成用処理剤により形成された防錆皮膜を金属基体の表面に有することを特徴とする架橋したタンニンを利用した防錆処理金属。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−223111(P2008−223111A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−66263(P2007−66263)

【出願日】平成19年3月15日(2007.3.15)

【出願人】(391041062)福島県 (42)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月15日(2007.3.15)

【出願人】(391041062)福島県 (42)

【Fターム(参考)】

[ Back to top ]