染色方法及び染色装置

【課題】 色ムラの発生を抑制しつつプラスチックレンズ等の透明樹脂を好適に染色することのできるレーザ光を用いた染色方法及び染色装置を提供すること。

【解決手段】 表面に染料が塗布された透明樹脂体を加熱することにより、染料を透明樹脂体に定着させる染色方法において、染料に吸収されにくい波長のレーザ光を表面に染料が塗布された透明樹脂体に向けて照射し、レーザ光を透明樹脂体に対して相対的に走査することにより透明樹脂体の染色予定領域を加熱して定着を行う加熱工程であって,加熱工程はレーザ光の照射による透明樹脂体上の加熱温度が染色予定領域の全域において略同じ加熱温度となるようにレーザ光照射条件を変更させながらレーザ光を照射して加熱を行う工程を含む。

【解決手段】 表面に染料が塗布された透明樹脂体を加熱することにより、染料を透明樹脂体に定着させる染色方法において、染料に吸収されにくい波長のレーザ光を表面に染料が塗布された透明樹脂体に向けて照射し、レーザ光を透明樹脂体に対して相対的に走査することにより透明樹脂体の染色予定領域を加熱して定着を行う加熱工程であって,加熱工程はレーザ光の照射による透明樹脂体上の加熱温度が染色予定領域の全域において略同じ加熱温度となるようにレーザ光照射条件を変更させながらレーザ光を照射して加熱を行う工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はレーザ光を用いて透明樹脂、特にプラスチックレンズを染色する方法、及び該方法に用いる染色装置に関するものである。

【背景技術】

【0002】

従来、プラスチックレンズ等の透明樹脂を染色する方法として、レンズを染色液の中に所定時間浸漬してレンズを染色する方法(浸染法)が知られている。この方法は従来から用いられているものであるが、作業環境が良くないこと、高屈折率のレンズには染色を行うことが困難であることが問題となっていた。そこで本出願人はインクジェットプリンタを用いて、昇華性染料を含有する染色用インクを紙等の基体上に塗布(出力)させ、これを真空中でレンズと非接触に置き、昇華性染料をレンズ側に飛ばして染色を行う方法(以下 気相転写染色方法と記す)による染色方法を提案した(例えば、特許文献1参照)。この方法では、オーブン内でレンズ全体を加熱することにより、染料をレンズ表面に定着させている。

【0003】

また、このような気相転写染色方法では定着に必要とする加熱温度が高いとレンズが黄変してしまう場合があり、このような問題を解決するために、レーザ光を用いてレンズ表面を部分的に加熱し、染料を定着させる方法を提案した(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−215306号公報

【特許文献2】特開2009−244515号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2に記載のレーザによる染色方法は、レンズ全体に高い温度を加えない分、黄変の発生が抑えられるものの色ムラが生じやすいという問題が新たに生じやすいことが判った。

【0006】

上記従来技術の問題点に鑑み、色ムラの発生を抑制しつつプラスチックレンズ等の透明樹脂を好適に染色することのできるレーザ光を用いた染色方法及び染色装置を提供することを技術課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は以下のような構成を備えることを特徴とする。

【0008】

(1) 表面に染料が塗布された透明樹脂体を加熱することにより、該染料を該透明樹脂体に定着させる染色方法において、前記染料に吸収されにくい波長のレーザ光を表面に染料が塗布された前記透明樹脂体に向けて照射し、前記レーザ光を前記透明樹脂体に対して相対的に走査することにより前記透明樹脂体の染色予定領域を加熱して前記定着を行う加熱工程であって,該加熱工程は前記レーザ光の照射による前記透明樹脂体上の加熱温度が前記染色予定領域の全域において略同じ加熱温度となるように前記透明樹脂体上の加熱箇所に対するレーザ光照射条件を変更させながら前記レーザ光を照射して加熱を行う工程を含むことを特徴とする。

(2) (1)に記載の染色方法において、前記加熱工程は前記レーザ光が照射されている透明樹脂体上の加熱温度を検出し,該検出結果に基づいてレーザ光照射条件を変更させることを特徴とする。

(3) (1)に記載の染色方法において、前記加熱工程は前記透明樹脂体の前記染色予定領域における肉厚が厚い第1の領域に対して第1のレーザ光照射条件で照射するとともに前記第1領域の肉厚に対して相対的に薄い肉厚の領域となる第2の領域では前記第1レーザ光照射条件とは異なる第2のレーザ光照射条件にて前記レーザ光を照射して加熱を行うことを特徴とする。

(4) (3)の染色方法において、前記第1及び第2レーザ光照射条件は前記走査の速度,及び前記レーザ光の照射出力の少なくとも一方を含むことを特徴とする。

(5) (4)の染色方法において、前記第2レーザ光照射条件は前記第1レーザ光照射条件に対して前記走査速度が速く設定されている,及び前記照射出力が低く設定されている、の少なくとも一方を含むことを特徴とする。

(6) (2)または(5)に記載の染色方法において、前記透明樹脂体はプラスチックレンズであることを特徴とする。

(7) 表面に染料が塗布された透明樹脂体を加熱することにより、該染料を該透明樹脂体に定着させる染色装置において、前記染料に吸収されにくい波長のレーザ光を前記透明樹脂体に向けて照射するためのレーザ光照射手段と、該レーザ光照射手段により照射される前記レーザ光を前記透明樹脂体に対して相対的に走査するための走査手段と、前記透明樹脂体の染色予定領域に対して前記走査手段による相対的な前記レーザ光の走査が行われている間に前記レーザ光の照射による前記透明樹脂体上の加熱温度が前記染色予定領域の全域において略同じ加熱温度となるように前記透明樹脂体上の加熱箇所に対するレーザ光照射条件を変更して前記レーザ光を照射させるように制御するための制御手段と、を備えることを特徴とする。

(8) (7)の染色装置は、さらに前記レーザ光が照射される前記透明樹脂体上の加熱温度を検出するための検出手段を備え、前記制御手段は前記検出手段による加熱温度の検出に基づいて前記レーザ光照射条件を変更することを特徴とする。

(9) (8)の染色装置は、加熱温度を検出するための前記検出手段の測定軸と前記レーザ光の照射光軸とを同軸とするための光学部材を備えることを特徴とする。

(10) (7)の染色装置において、前記制御手段は前記走査手段によって相対的に走査される前記レーザ光を,前記透明樹脂体の染色予定領域における肉厚が厚い第1の領域に対して第1のレーザ光照射条件で照射させるとともに前記第1領域の肉厚に対して相対的に薄い肉厚の領域となる第2の領域では前記第1レーザ光照射条件とは異なる第2のレーザ光照射条件にて前記レーザ光を照射させるように制御することを特徴とする。

(11) (10)の染色装置において、前記第1レーザ光照射条件及び第2レーザ光照射条件にて設定される項目は前記走査手段による相対的な前記レーザ光の走査速度、及び前記レーザ光照射手段による前記レーザ光の照射出力の少なくとも一方の項目を含み、前記制御手段は前記第1及び第2レーザ光照射条件に基づいて前記第1領域に対して前記第2領域における前記走査の速度を早くするように前記走査手段を制御する,または前記第1領域に対して前記第2領域における前記レーザ光の出力を低くするように前記レーザ光照射手段を制御することを特徴とする。

(12) (11)の染色装置は、前記透明樹脂体に対して前記第1レーザ光照射条件及び第2レーザ光照射条件を含んだ照射条件を設定するための設定情報を記憶する記憶手段と、該記憶手段から前記設定情報を呼び出す呼出手段とを有し、前記制御手段は前記呼出手段により呼び出された前記設定情報に含まれる前記第1及び第2レーザ光照射条件に基づいて前記制御を行うことを特徴とする。

【発明の効果】

【0009】

本発明によれば、プラスチックレンズ等の透明樹脂体を好適に染色することができる。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態を図面を参考にしつつ説明する。図1は本発明のレーザ光を用いた染色方法に使用される染色システムの概略図、図2は染色用装置の概略構成を示した図である。

【0011】

染色システムは、染色用の基体を作成するための染色用基体作成装置100、染色用基体に塗布された染料を被染色物となるプラスチックレンズ10(本実施形態では、透明樹脂としてプラスチックレンズを用いる)に昇華性染料を蒸着(転写)させるための真空気相転写機20、昇華性染料が蒸着したプラスチックレンズ10にレーザ光を照射し染色を行うための染色装置30からなる。

【0012】

染色用基体作成装置100は、モニタ101、パーソナルコンピュータ(以下、PCと略す)102、インクジェットプリンタ103等から構成される。104はキーボード、マウス等のPCを操作するための操作部である。PC102は、ハードディスクに記憶されている染色用基体作成用プログラムを実行してインクジェットプリンタ103から染色

用基体1を出力させるために用いられる。なお、PC102のハードディスクには、プラスチックレンズを染色するための染色用基体を作成するための染色用基体作成ソフトのプログラムの他に、プラスチックレンズの各種基材情報、基体に塗布するための染色用インクの色データ等が記憶されている。

【0013】

染色用基体1は、インクジェットプリンタ103に使用可能な紙等の媒体に所定の形状にて染色用インクが塗布(出力)されたものである。なお、染色用基体1の熱の吸収効率を上げるために、裏面(印刷を行わない面)の全域が黒色となっているものが使用される。

【0014】

また、インクジェットプリンタ103に用いられる染色用インクは、少なくとも赤、青、黄、の計3色が用いられる。染色用インク中に含有される染料は昇華性を有しつつ、昇華時の熱に耐えうる染料を使用する必要がある。さらにプラスチックレンズへ染料が蒸着したあと、発色作業を行い染料をプラスチックレンズへ定着させたときに染色がムラのない状態にてプラスチックレンズに行われている必要がある。これらの点を考慮した場合、染料としてはキノフタロン系昇華性染料またはアントラキノン系昇華性染料が好適に用いられる。

【0015】

図1に示す真空気層転写機20には、プラスチックレンズ10や前述した染色用基体1等を出し入れするための図示無き開閉扉が設けられている。真空気相転写機20内の上部には、染色用基体1を熱して染料を昇華させるための熱源としての加熱ランプ21が設置される。本実施形態で使用される加熱ランプ21はハロゲンランプを使用しているが、染色用基体1と非接触にて加熱が可能なものであればこれに限るものではない。また、真空気相転写機20の床部には、染色用治具200が置かれ、この染色用治具200にプラスチックレンズ10や染色用基体1を取り付ける。また、22はロータリーポンプであり、真空気相転写機20内をほぼ真空にさせるために使用する。23はリークバルブであり、このバルブを開くことで、ほぼ真空になった真空気相転写機20内に外気を入れ、大気圧に戻すものである。染色用治具200はレンズ10(染色予定面)と染色用基体1(インク塗布面)とを非接触にて向き合うように保持する。

【0016】

なお、使用されるプラスチックレンズ10の材質は、ポリカーボネート系樹脂(例えば、ジエチレングリコールビスアリルカーボネート重合体(CR−39))、ポリウレタン系樹脂、アリル系樹脂(例えば、アリルジグリコールカーボネート及びその共重合体、ジアリルフタレート及びその共重合体)、フマル酸系樹脂(例えば、ベンジルフマレート共重合体)、スチレン系樹脂、ポリメチルアクリレート系樹脂、繊維系樹脂(例えば、セルロースプロピオネート)、さらにはチオウレタン系やチオエポキシ系等の高屈折率の材料や、その他従来、染色性に劣るとされた高屈折率材料等を用いることができる。また、このようなプラスチックレンズの染色予定面側にハードコート等、所定のコーティングが施されたレンズを用いることもできる。レンズにコーティングが施されている場合には、コート層の上に染料を蒸着(塗布)させることによりレンズ表面に染料を付ければよい。

【0017】

また、染色装置30は真空気相転写機20にて昇華性染料がついたプラスチックレンズ10にレーザ光を照射して所定温度で加熱し、染料を定着、発色させるために用いられる。

【0018】

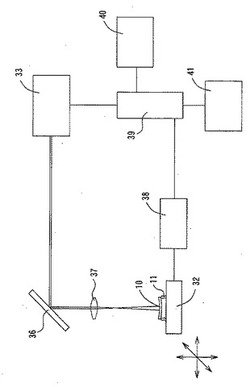

図2は染色装置30の構成を示した概略図である。

染色装置30は、レーザ光を出射する装置本体31と移動ステージ32からなる。装置本体31は、所定の波長のレーザ光を出射するレーザ光源33、反射ミラー36、レンズ37、移動ステージ32、駆動機構38、制御部39、コントロール部40、記憶部41等を備える。

【0019】

レーザ光源33は赤外域の波長のレーザ光を出射する。本実施形態では波長10.2〜10.8μmのCO2レーザ光を出射する光源を用いているが、これに限るものではなく

、透明樹脂体(ここではプラスチックレンズ)の基材に吸収可能な赤外域の波長、または紫外域(近紫外を含む)の波長のレーザ光を出射するものであれば使用可能である。また、染料に加えて赤外線吸収剤や紫外線吸収剤をレンズに載せて(塗布、蒸着)おき、レーザ光を吸収剤に吸収させることにより基材を加熱することも可能である。なお、吸収剤を用いる場合には基材に対して染料、吸収剤の順番に積層されることが好ましい

レーザ光源33から出射したレーザ光は、反射ミラー36により折り曲げられた後、レンズ37を通過し集光される。本実施形態ではレーザ光源から直径3.8mm程度のレーザ光を出射する。なお、本実施形態ではレンズ37を通過した後、プラスチックレンズ10の表面で直径約10mm〜35mm程度となるようにデフォーカスされている。デフォーカスによるプラスチックレンズ上のレーザ光の径は、これに限るものではなく、生産性や照射エネルギーを考慮して適宜決定させればよい。例えばプラスチックレンズ上でレーザ光のスポット径が5mm以上50mm以下程度が好ましく、より好ましくは10mm以上40mm以下程度である。また、シリンドリカルレンズ等を用いてレーザ光をライン状に形成することも可能である。

【0020】

デフォーカスされるレーザ光の照射先には、移動ステージ32が上下前後左右方向(水平方向、及び垂直方向)に移動可能に設置されている。移動ステージ32は駆動機構38の駆動によって移動され、その移動量や移動方向は図示無き検出手段により常時検出されている。駆動機構38の駆動制御は制御部39によって行われ、その制御情報(移動方向や移動速度)は、図示無きスイッチ類が用意されたコントロール部(条件設定部)40により設定される。移動ステージ32上には、載置台11が固定的に置かれ、昇華性染料が蒸着されたプラスチックレンズ10がその蒸着面(染色予定面)を上向きにして置かれる。載置台11は移動ステージ32上に固定的に置かれており、移動ステージ32に対する位置関係は予め判っている。したがって、載置台11上にプラスチックレンズが載せられている状態において、移動ステージ32が駆動していても、制御部39はプラスチックレンズに対するレーザ光の照射位置を常時検出可能とされている。なお、コントロール部40は、レーザ光の出力や移動ステージの移動速度等も設定することができる。また、記憶部41には各種プラスチックレンズの識別情報と、各種プラスチックレンズを好適に染色するために必要なレーザ照射条件(例えば、走査位置に基づいた出力条件や走査速度条件等、)が設定情報として、レンズの識別情報に各々対応付けられて予め記憶されている。染色装置30を用いてプラスチックレンズ10を染色する場合には、染色しようとするプラスチックレンズの種類(識別情報)を、コントロール部40を用いて選択する。制御部39は選択された識別情報に対応する設定情報(レーザ光照射条件)を記憶部41から呼び出し、呼び出された設定情報に基づいて、レーザ光源33や駆動機構38を制御する。

【0021】

本発明者らは鋭意研究の結果、プラスチックレンズにはプラスレンズ、マイナスレンズ等、レンズ周辺領域の肉厚(厚み)と中心付近の肉厚が異なっている場合、このような肉厚の変化を考慮せずに染料が蒸着されているプラスチックレンズの全領域(染色予定面)に対して一定の出力条件にてレーザ光の照射を行った場合、色ムラが発生しやすいことが判った。このような現象は肉厚が薄い部分ではレーザ光による熱の拡散が行われ難く、染料が再昇華してしまい、レンズ表面に定着し難くなっているものと思われる。したがってレンズに蒸着した染料がレンズ素材に対して物理的,或いは化学的に結合するのに必要な定着温度を確保しつつ、染料が昇華してしまう温度以下となるレーザ光の出力条件がレンズの表面全域において必要となる。このためにはレーザ光の照射によるレンズ表面の加熱温度が染色予定領域の全域において略同じ加熱温度(表面温度)となるように、プラスチックレンズ上の加熱箇所に対するレーザ光の照射条件を適宜変更させる必要がある。

【0022】

このため本発明では、例えば周辺と中心とで肉厚が変わるような各種のプラスチックレンズに対しては、その領域に応じてレーザ光の出力条件を変えることにより、色ムラを抑制するものとしている。より具体的には、周辺から中心に向うに従って肉厚が大きく変化するようなプラスチックレンズに対して同一色で染色予定面全域を染色しようとする場合には、中心から所定領域内に位置する領域(中心領域)と、中心領域の外側となる領域(

周辺領域)との少なくとも2領域に分け、レーザ光が照射される領域が中心領域である場合と周辺領域である場合とに応じて、レーザ光の走査速度、及びレーザ光の照射出力の少なくとも一方を変えるようにレーザ光の出力条件を変えておく。例えば、中心領域の肉厚が周辺領域の肉厚よりも薄い場合には、周辺領域でのレーザ光走査速度に対して中心領域におけるレーザ光の走査速度を早くする、或いは周辺領域でのレーザ光出力値に対して中心領域におけるレーザ光の出力値を低くなるようにする。なお、中心領域は円形状であっても他の形状(例えば矩形状)であってもよい。本実施形態ではレンズ中心を領域中心として所定範囲(例えば30mm×30mm)を中心領域(矩形状)として定めている。

【0023】

このように異なる領域に対してレーザ光の照射条件を変化させる場合、その変化の程度はプラスチックレンズの所定範囲内における色濃度差(或いは透過率差)が、好ましくは10%程度以内となるように各領域におけるレーザ光照射条件を求めておけばよい。色濃度を比較するための範囲としては、例えばレンズ中心から半径30mm以内を比較範囲とすることができる。色濃度差が10%程度以内であれば目視による色ムラの判別は行い難く、現実的な問題は生じにくい。このようなレーザ光照射条件は、例えば所定の種類毎のプラスチックレンズに対して実験的に求めておくことができる。なお、プラスチックレンズ上の加熱箇所におけるレーザ光の照射条件を変更する形態としては、レーザ光源を制御してレーザ光の出力を調整すること以外に、レーザ光の出力は一定としてプラスチックレンズに向かうレーザ光を減衰させるための少なくとも1種類のフィルタをレーザ光の光路上に適宜挿脱することも可能である。

【0024】

また、本実施形態ではプラスチックレンズの染色予定面に対して2領域に分けて各々異なるレーザ光照射条件を適用するものとしているが、これに限るものではなく、3領域以上等、肉厚の変化に応じて複数の領域を設定して、全染色領域における色濃度差が10%程度以内となるように各領域に対して各々異なるレーザ光照射条件を決定すればよい。また、段階的な領域設定(条件設定)ではなく、肉厚の変化に応じて連続的(線形的,非線形的を含む)にレーザ光照射条件を変えていくことも可能である。

【0025】

本発明は昇華性染料をレーザ光により加熱するのではなく、レーザ光を基材に対して照射し、基材(プラスチックレンズ)の表面を溶融しない程度に加熱し、高分子の分子構造がゆるみ染料が浸透しやすくなる状態として、昇華性染料が持つ基材への親和性により基材内部に昇華性染料を取り込み定着、発色させるものである。したがって、レーザ光の出力は、プラスチックレンズが溶融しない温度であって、且つ基材を構成する高分子の分子構造がゆるむのに必要な温度となるように、レーザ光による染色予定面への単位面積辺りの照射エネルギ密度が決定されている。このような照射エネルギ密度の調節は、コントロール部40によってレーザ光源33から出射するレーザ光の出力を調節する他に、プラスチックレンズに対するレーザ光の走査速度やデフォーカスによっても行うことが可能である。また、レーザ光をレンズ表面にラインフォーカス或いはデフォーカスさせて走査を行う場合には、加熱による染料の昇華がない程度の照射エネルギーで1回の走査を行うと共に、1走査にて染料の定着(完全な定着)が行えない場合には走査ラインを繰り返し重ねながら、少しずつ走査ラインをずらすように走査することにより、染料の定着に必要な照射エネルギーをレンズ側に与えることができる。

【0026】

さらに、本実施形態ではレーザ光を走査せず、レンズ側を移動させることにより、染色予定面に対してレーザ光を走査するものとしているが、これに限るものではなく、ガルバノミラー等からなるレーザ光走査手段を用いて、プラスチックレンズに対してレーザ光を走査する等、レンズに対して相対的にレーザ光が走査できればよい。

【0027】

以下、プラスチックレンズ10の染色方法の作用を説明する。なお、ここで用いるプラスチックレンズは、マイナス度数を持ったメニスカスレンズであり、レンズ周辺の肉厚に対して中心付近の肉厚が薄くなっているものとする。

【0028】

図2に示すように、プラスチックレンズ10は、その表面に昇華性染料が均一に塗布された状態で、昇華性染料が塗布された面を上向きにして、載置台11に置かれる。次に、

プラスチックレンズ10の昇華性染料塗布面に、CO2レーザ光を照射する。CO2レーザ光はパワーが強すぎるので、レーザ光をレンズ37を介することにより一旦集光させた後、プラスチックレンズ表面でデフォーカスさせている。これにより、照射されるスポット光は広がりを持ち、光の密度が弱められている。また、図示なき検出手段を用いることにより、駆動機構38による移動ステージ32(載置台11)の移動位置は常に制御部39に把握されており、載置台11上に置かれた既知の大きさのプラスチックレンズに対するレーザ光の照射位置は検出可能となっている。

【0029】

図3にレーザ光のスキャン方法を示す。プラスチックレンズ10は、直径100mm程度であり、厚さ(肉厚)は中心付近の薄い箇所で2mm、レンズ周辺の厚い箇所で8mmであり、各部で異なっている。プラスチックレンズ10の表面には、昇華性染料が塗布されている。本実施の形態では、肉厚が厚い周辺領域を第1領域10aとし、肉厚が相対的に薄い中心領域を第2領域10bとしている。なお、ここではレンズ中心を中心領域の中心として、30mm×30mmの矩形状の範囲を第2領域10bとした。

【0030】

移動ステージをXY(前後左右)方向に移動させることにより、図3に示すように、第1スキャン、折り返して第2スキャン、また折り返して第3スキャンを行っている。第1スキャンと第2スキャンとでは、2mm横方向(紙面下方向)に移動させているので、例えばレーザ光のスポット径が10mmだとすれば、第1スキャンと第2スキャンとでは、8mm重なりをもたせていることとなる。以下のスキャンも同様である。各スキャンは、プラスチックレンズ10の全領域を被うようにしている。

【0031】

制御部39は、プラスチックレンズ10上の第1領域10aの範囲をレーザ光がスキャンしている状態(例えば第1スキャン,第2スキャン)では、所定のスキャン速度となるように移動ステージ38を駆動制御している。一方、第3スキャンのように走査ライン上に第1領域10aと第2領域10bとが現れる場合には、制御部39は第1領域10a上におけるスキャン速度よりも早い速度にて第2領域10b上をスキャンするように移動ステージ38を駆動制御する。

【0032】

レーザ光源33はCO2レーザであり、波長は10.2〜10.8μmである。この波長は、赤外光であり、昇華性染料は、この波長の光をほとんど吸収しない。本実施の形態では、プラスチックレンズ10の材料として、チオウレタン系やチオエポキシ系等の高い屈折率を持つ材料を使用している。本実施の形態で用いられるプラスチックレンズ10の材料は、10.2〜10.8μmの波長を50〜90%程度吸収する。

【0033】

CO2レーザ光は、染料に吸収されにくく、プラスチックレンズ10に吸収されるので、プラスチックレンズ10の表面のみを加熱して、樹脂の高分子の分子構造を緩くして、高分子の分子構造が緩んだ部分に昇華性の分散染料を拡散させることにより、分散染料をプラスチックレンズ10の表面に定着させることができる。また、肉厚の異なる領域においてスキャン速度を変える制御を行うことにより、染料の定着を染色予定面全体において同程度に保つことができ色ムラの発生を抑えることができる。

【0034】

なお、透明樹脂体は1.60以上の高い屈折率を有するプラスチックレンズである。従来のオーブン加熱による染色法では、1.60以上の屈折率をもつ、例えばチオウレタン系やチオエポキシ系樹脂製のプラスチックレンズを染色するのは困難であり、140℃以上で2時間以上加熱しなければ十分な濃度で染色することができなかった。しかし、作業性を考えた場合、短時間での染色が必要であり150℃以上の更に高い温度にすることにより短時間での染色は可能になるが、レンズ全体が黄変したり、レンズの変形が起きてしまう。なお、本実施の形態ではレンズ面に染料を載せる(塗布する)方法として真空中にて昇華性染料を加熱してレンズに染料を蒸着させる方法を用いたが、これに限るものではない。例えば、大気圧中にて昇華性染料を昇華させ、レンズ面に蒸着させても良いし、スピンコート法等にてレンズ面に染料を塗布することも可能である。

【0035】

なお、上述した実施形態では、レーザ光の照射位置におけるレンズの厚みによってレーザ光の照射条件(例えば、レーザ光の出力や相対的な走査速度)を変更させるものとしたが、これに限るものではない。レーザ光によるレンズ上の加熱温度が染色予定領域の全域において略同じ加熱温度となるようにレーザ光の照射条件を適宜変えてレーザ光を照射するように制御できればよい。なお、本実施形態において略同じ加熱温度とは、均一な色濃度による染色を目的としたときに、色ムラが目視で確認できない程度となるような加熱温度のバラツキを含むものである。より具体的には、プラスチックレンズの染色予定面における所定範囲内における色濃度差(或いは透過率差)が、好ましくは10%程度以内となるような加熱温度のバラツキを含むものである。以下に他の実施形態を説明する。

【0036】

図4,及び図5は第2の実施形態に用いられる染色装置の概略図を示す。なお、図2に示す染色装置と同じ符号が付されている構成部材は、前述した実施形態の染色装置と同じ機能を持つ構成部材として詳細な説明は省略する。図4では、図2に示した染色装置30において、レンズ10に対するレーザ光の照射位置の加熱温度(レンズ表面温度)を非接触で検出(測定)するための検出手段となる非接触温度計50が新たに設けられている。非接触温度計は例えば物体からの赤外線や可視光線の強度を測定して物体の温度を測定する放射温度計を好適に用いることができる。図示するように、非接触温度計50はレンズ10上におけるレーザ光の照射位置(加熱箇所)を斜め上方から検出できるように設置されている。より好ましくは非接触温度計50の測定軸(点線)とレーザ光の光軸とが所定角度で交差するように非接触温度計が設置され、この交差点がレンズ10上に位置するようにレンズ10の高さ位置が設定されている。

【0037】

非接触温度計50は制御部39に接続されており、非接触温度計50による加熱温度の検出結果は制御部39に送信される。制御部39は受信した加熱温度の検出結果に基づいて、予め設定されている加熱温度が所定の範囲で維持できるようにレーザ照射条件を適宜変更し、レーザ光源33から出射されるレーザ光の出力を制御する。目標とする加熱温度の設定はコントロール部40を用いて予め設定される。加熱温度の設定は被染色物である透明樹脂体(ここではレンズ)の材料を考慮して、レンズ10に染料を定着させることが可能な加熱温度に設定される。加熱温度の設定は樹脂材料にもよるが、染料の定着に必要な加熱温度であって染料の再昇華が生じ難い温度で設定される。このような加熱温度は、好ましくは100℃乃至200℃、より好ましくは110℃乃至170℃の範囲である。なお、設定される加熱温度によってはレンズ10に付いている染料の一部が昇華してしまう可能性があるが、レンズの染色予定面の全域において略同じ加熱温度が維持できるため、染料の昇華はレンズの照射位置によらず同じ程度となり色ムラの発生は抑制される。

【0038】

また、制御部39は、レンズ10のレーザ照射位置において設定された加熱温度によってレンズ10に染料が定着するのに必要な時間が十分与えられるように、移動ステージ38を駆動させる。なお、移動ステージ32による相対的なレーザ光の走査速度は、設定される加熱温度によらず固定であってもよいし、設定される加熱温度に対応付けて設定されてもよい。記憶部41に種々の樹脂材料に応じて異なる加熱温度や走査速度を設定するためのレーザ照射条件の情報を予め複数記憶させておき、レンズの種類(樹脂材料やレンズ形状)をコントロール部40にて指定することで対応するレーザ照射条件(例えば、加熱温度や走査速度)を記憶部41から呼び出して設定することもできる。

【0039】

なお、本実施形態では設定された加熱温度を所定の範囲で維持できるようにレーザ光源から出射されるレーザ光の出力を調整するものとしているが、これに限るものではない。例えば、レーザ光の出力は一定とし、光学部材を用いてレーザ光のレンズ10上におけるデフォーカス状態を変化させたり、レーザ光をパルス状に照射させる等、他のレーザ照射条件を変更させることにより設定された加熱温度を維持できるようにすることも可能である。また、温度検出を行ってレーザ光の照射条件を適宜調整する場合には、レンズに対するレーザ光の相対的な走査方向を常に一定方向から行ってもよい。走査方向を常に同じ方向から行うことにより、レンズ上におけるレーザ光の照射位置と温度検出位置とがずれていても、往復運動による相対的なレーザ光の走査に比べ温度検出条件を同じ条件とすることができ、より安定した加熱温度の検出を行うことができる。さらに非接触温度計をレーザ光の照射位置に対して斜めから加熱温度を検出する場合には、レンズの測定位置に対する非接触温度計の測定光軸の角度がレーザ光の光軸の照射角度に近づくようにされていることが好ましい。

【0040】

図5は図4に示した染色装置において、非接触温度計50の測定軸をレーザ光の光軸と同軸にした例を示す模式図である。図2に示す染色装置と同じ符号が付されている構成部材は、前述した実施形態の染色装置と同じ機能を持つ構成部材として詳細な説明は省略する。

【0041】

レーザ光源33から出射されるレーザ光の光路上には非接触温度計50の測定軸をレーザ光の光軸と同軸にするためのミラー51が設けられている。ミラー51の設置位置は、レーザ光の光軸と同軸にできる位置であれば限定されないが、ミラーへのダメージを抑えるためにレーザ光の集光位置から外れた位置に設置されていることが、好ましい。本実施形態ではレンズ37によるレーザ光の集光位置とレンズ10との間の光路上に設置されている。ミラー51はレーザ光の波長を透過させ、他の波長を反射させる特性を持つダイクロイックミラーや、ハーフミラー、特定の波長を高反射させるレーザーミラー等を用いることができる。特に本実施形態では用いられるレーザ光の波長である10.2〜10.8μmの波長を透過させ、非接触温度計の測定帯域の波長(例えば、5μm)を反射させることのできるダイクロイックミラーを用いるものとしている。

【0042】

レーザ光源33から出射されたレーザ光は、レンズ37により集光した後、ミラー51を透過し、デフォーカスな状態でレンズ10に照射される。照射されるレーザ光によりレンズ10の一部が加熱されると赤外線が発生する。非接触温度計50は、レンズ10に生じているレーザ光照射位置における特定波長の赤外光の強度をミラー51を介して測定し、加熱温度を検出する。制御部39はコントロール40にて予め設定された加熱温度と検出された加熱温度とが略同じ程度となるようにレーザ光源33を制御してレーザ光の出力の調整を逐次行う。このようなレーザ光の光軸と非接触温度計の測定軸とが同軸となった染色装置は、レンズ10のように曲面を持つ樹脂体における表面の加熱温度をより正確に測定することができる。

【0043】

なお、レーザ光の反射光(散乱光)が非接触温度計に入射し検出結果に影響を及ぼす場合には、レーザ光の波長をカットし、他の波長を透過させるフィルタを非接触温度計の前方に設置することもできる。

【0044】

なお、上述した実施形態では透明樹脂体として被染色物としてプラスチックレンズを例に挙げ、説明したが、これに限るものではなく、板状の透明樹脂体や他の形状の透明樹脂体であっても本発明を適用することができることは言うまでもない。

【0045】

次に、具体的な実施例について説明する。

<実施例1>

1.テスト条件

(1)プラスチックレンズ表面への染料の塗布 気相転写方式

(1−1)使用機材

プリンタ EPSON PX −6250S

インク ニデック製 TTS INK RED NK−1

ニデック製 TTS INK YELLOW NK−1

ニデック製 TTS INK BLUE NK−1

印刷ソフトウェア ニデック製 TTS−PS1.0

気相転写装置 TTM−1000

(1−2)印刷

転写用の紙にPX−6250Sを使って表1のデータ(青色)で印刷した。

【0046】

【表1】

各インクの最大印刷量が1024、半分の印刷量が512としている。

(1−3)気相転写

印刷した転写紙とMR8レンズ(S−2.50)を治具にセットし、TTM−1000に入れて転写作業を行った。この時の条件は、真空度0.5kPa、転写紙の温度は225℃。MR8レンズの屈折率は、1.60である。

(1−4)レーザ照射テスト

実験器具 レーザコヒーレント社製 GEM-100A

レーザ光の出力 65W

DPを出たレーザ光の直径3.8mm

レーザ集光レンズ(f=37.5mm)からプラスチックレンズまでの距離を390mmとし、デフォーカスさせることにより、プラスチックレンズ上で直径35mmのスポット径

周辺領域のスキャン速度 33.4mm/s

中心領域のスキャン速度 66.8mm/s レンズ中心30mm×30mmの範囲の速度

実験方法 染料を塗布したレンズをステージにセットして、周辺領域と中心領域とでスキャン速度を変えた制御を行いながらレーザ光照射させる。スキャン速度はレーザ光軸が周辺領域にあるか中心領域にあるかにより変更を行う。

2.テスト結果

色の着色、基材表面のダメージ、透過率(色ムラ)について評価した。

(1)色の着色:レーザ光照射完了した後、アセトンを浸した布で拭きあげて、着色できているか確認した。色落ちも無く所望する濃度にて染色されていた。

(2)基材表面のダメージ:表面の反射を見て、照射した部分のダメージ(基材溶融による凸凹)がないか確認した。各色に染色されたレンズ表面を確認したが、何れもダメージはなかった。

(3)透過率:レンズ中心を基準として経線方向に±10mm,±20mm,±30mmの各位置を測定ポイントとして透過率を測定した。測定器は朝日分光(株)MODEL304を使用した。透過率の結果を表2に示す。透過率は各測定点で異なるものの、その差は10%

以内であり、目視による色ムラは判別できなかった。

<比較例1>

レンズの領域に関係なく一定のスキャン速度(33.4mm/s)としたこと以外は、全て実施例1と同じ条件である。

(1)色の着色:レーザ光照射完了した後、アセトンを浸した布で拭きあげて、着色できているか確認した。色落ちも無く所望する濃度にて染色されていた。

(2)基材表面のダメージ:表面の反射を見て、照射した部分のダメージ(基材溶融による凸凹)がないか確認した。各色に染色されたレンズ表面を確認したが、何れもダメージはなかった。

(3)透過率:実施例1同様に透過率の測定を行った。その結果を表2に示す。透過率は各測定点で異なるものの、その差は10%を越え、目視によって色ムラを確認することができた。

【0047】

【表2】

【図面の簡単な説明】

【0048】

【図1】本実施形態における染色システムの概略構成を示した図である。

【図2】本実施形態に用いられる染色装置の概略構成を示したブロック図である。

【図3】レンズに対するレーザ光の相対的な走査を示した模式図である。

【図4】他の実施形態に用いられる染色装置の概略構成を示した図である。

【図5】他の実施形態に用いられる染色装置の概略構成を示した図である。

【符号の説明】

【0049】

1 染色用基体

10 プラスチックレンズ

20 真空気相転写機

30 染色装置

32 移動ステージ

33 レーザ光原

36 反射ミラー

38 駆動機構

39 制御部

40 コントロール部

41 記憶部

【技術分野】

【0001】

本発明はレーザ光を用いて透明樹脂、特にプラスチックレンズを染色する方法、及び該方法に用いる染色装置に関するものである。

【背景技術】

【0002】

従来、プラスチックレンズ等の透明樹脂を染色する方法として、レンズを染色液の中に所定時間浸漬してレンズを染色する方法(浸染法)が知られている。この方法は従来から用いられているものであるが、作業環境が良くないこと、高屈折率のレンズには染色を行うことが困難であることが問題となっていた。そこで本出願人はインクジェットプリンタを用いて、昇華性染料を含有する染色用インクを紙等の基体上に塗布(出力)させ、これを真空中でレンズと非接触に置き、昇華性染料をレンズ側に飛ばして染色を行う方法(以下 気相転写染色方法と記す)による染色方法を提案した(例えば、特許文献1参照)。この方法では、オーブン内でレンズ全体を加熱することにより、染料をレンズ表面に定着させている。

【0003】

また、このような気相転写染色方法では定着に必要とする加熱温度が高いとレンズが黄変してしまう場合があり、このような問題を解決するために、レーザ光を用いてレンズ表面を部分的に加熱し、染料を定着させる方法を提案した(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−215306号公報

【特許文献2】特開2009−244515号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献2に記載のレーザによる染色方法は、レンズ全体に高い温度を加えない分、黄変の発生が抑えられるものの色ムラが生じやすいという問題が新たに生じやすいことが判った。

【0006】

上記従来技術の問題点に鑑み、色ムラの発生を抑制しつつプラスチックレンズ等の透明樹脂を好適に染色することのできるレーザ光を用いた染色方法及び染色装置を提供することを技術課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は以下のような構成を備えることを特徴とする。

【0008】

(1) 表面に染料が塗布された透明樹脂体を加熱することにより、該染料を該透明樹脂体に定着させる染色方法において、前記染料に吸収されにくい波長のレーザ光を表面に染料が塗布された前記透明樹脂体に向けて照射し、前記レーザ光を前記透明樹脂体に対して相対的に走査することにより前記透明樹脂体の染色予定領域を加熱して前記定着を行う加熱工程であって,該加熱工程は前記レーザ光の照射による前記透明樹脂体上の加熱温度が前記染色予定領域の全域において略同じ加熱温度となるように前記透明樹脂体上の加熱箇所に対するレーザ光照射条件を変更させながら前記レーザ光を照射して加熱を行う工程を含むことを特徴とする。

(2) (1)に記載の染色方法において、前記加熱工程は前記レーザ光が照射されている透明樹脂体上の加熱温度を検出し,該検出結果に基づいてレーザ光照射条件を変更させることを特徴とする。

(3) (1)に記載の染色方法において、前記加熱工程は前記透明樹脂体の前記染色予定領域における肉厚が厚い第1の領域に対して第1のレーザ光照射条件で照射するとともに前記第1領域の肉厚に対して相対的に薄い肉厚の領域となる第2の領域では前記第1レーザ光照射条件とは異なる第2のレーザ光照射条件にて前記レーザ光を照射して加熱を行うことを特徴とする。

(4) (3)の染色方法において、前記第1及び第2レーザ光照射条件は前記走査の速度,及び前記レーザ光の照射出力の少なくとも一方を含むことを特徴とする。

(5) (4)の染色方法において、前記第2レーザ光照射条件は前記第1レーザ光照射条件に対して前記走査速度が速く設定されている,及び前記照射出力が低く設定されている、の少なくとも一方を含むことを特徴とする。

(6) (2)または(5)に記載の染色方法において、前記透明樹脂体はプラスチックレンズであることを特徴とする。

(7) 表面に染料が塗布された透明樹脂体を加熱することにより、該染料を該透明樹脂体に定着させる染色装置において、前記染料に吸収されにくい波長のレーザ光を前記透明樹脂体に向けて照射するためのレーザ光照射手段と、該レーザ光照射手段により照射される前記レーザ光を前記透明樹脂体に対して相対的に走査するための走査手段と、前記透明樹脂体の染色予定領域に対して前記走査手段による相対的な前記レーザ光の走査が行われている間に前記レーザ光の照射による前記透明樹脂体上の加熱温度が前記染色予定領域の全域において略同じ加熱温度となるように前記透明樹脂体上の加熱箇所に対するレーザ光照射条件を変更して前記レーザ光を照射させるように制御するための制御手段と、を備えることを特徴とする。

(8) (7)の染色装置は、さらに前記レーザ光が照射される前記透明樹脂体上の加熱温度を検出するための検出手段を備え、前記制御手段は前記検出手段による加熱温度の検出に基づいて前記レーザ光照射条件を変更することを特徴とする。

(9) (8)の染色装置は、加熱温度を検出するための前記検出手段の測定軸と前記レーザ光の照射光軸とを同軸とするための光学部材を備えることを特徴とする。

(10) (7)の染色装置において、前記制御手段は前記走査手段によって相対的に走査される前記レーザ光を,前記透明樹脂体の染色予定領域における肉厚が厚い第1の領域に対して第1のレーザ光照射条件で照射させるとともに前記第1領域の肉厚に対して相対的に薄い肉厚の領域となる第2の領域では前記第1レーザ光照射条件とは異なる第2のレーザ光照射条件にて前記レーザ光を照射させるように制御することを特徴とする。

(11) (10)の染色装置において、前記第1レーザ光照射条件及び第2レーザ光照射条件にて設定される項目は前記走査手段による相対的な前記レーザ光の走査速度、及び前記レーザ光照射手段による前記レーザ光の照射出力の少なくとも一方の項目を含み、前記制御手段は前記第1及び第2レーザ光照射条件に基づいて前記第1領域に対して前記第2領域における前記走査の速度を早くするように前記走査手段を制御する,または前記第1領域に対して前記第2領域における前記レーザ光の出力を低くするように前記レーザ光照射手段を制御することを特徴とする。

(12) (11)の染色装置は、前記透明樹脂体に対して前記第1レーザ光照射条件及び第2レーザ光照射条件を含んだ照射条件を設定するための設定情報を記憶する記憶手段と、該記憶手段から前記設定情報を呼び出す呼出手段とを有し、前記制御手段は前記呼出手段により呼び出された前記設定情報に含まれる前記第1及び第2レーザ光照射条件に基づいて前記制御を行うことを特徴とする。

【発明の効果】

【0009】

本発明によれば、プラスチックレンズ等の透明樹脂体を好適に染色することができる。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態を図面を参考にしつつ説明する。図1は本発明のレーザ光を用いた染色方法に使用される染色システムの概略図、図2は染色用装置の概略構成を示した図である。

【0011】

染色システムは、染色用の基体を作成するための染色用基体作成装置100、染色用基体に塗布された染料を被染色物となるプラスチックレンズ10(本実施形態では、透明樹脂としてプラスチックレンズを用いる)に昇華性染料を蒸着(転写)させるための真空気相転写機20、昇華性染料が蒸着したプラスチックレンズ10にレーザ光を照射し染色を行うための染色装置30からなる。

【0012】

染色用基体作成装置100は、モニタ101、パーソナルコンピュータ(以下、PCと略す)102、インクジェットプリンタ103等から構成される。104はキーボード、マウス等のPCを操作するための操作部である。PC102は、ハードディスクに記憶されている染色用基体作成用プログラムを実行してインクジェットプリンタ103から染色

用基体1を出力させるために用いられる。なお、PC102のハードディスクには、プラスチックレンズを染色するための染色用基体を作成するための染色用基体作成ソフトのプログラムの他に、プラスチックレンズの各種基材情報、基体に塗布するための染色用インクの色データ等が記憶されている。

【0013】

染色用基体1は、インクジェットプリンタ103に使用可能な紙等の媒体に所定の形状にて染色用インクが塗布(出力)されたものである。なお、染色用基体1の熱の吸収効率を上げるために、裏面(印刷を行わない面)の全域が黒色となっているものが使用される。

【0014】

また、インクジェットプリンタ103に用いられる染色用インクは、少なくとも赤、青、黄、の計3色が用いられる。染色用インク中に含有される染料は昇華性を有しつつ、昇華時の熱に耐えうる染料を使用する必要がある。さらにプラスチックレンズへ染料が蒸着したあと、発色作業を行い染料をプラスチックレンズへ定着させたときに染色がムラのない状態にてプラスチックレンズに行われている必要がある。これらの点を考慮した場合、染料としてはキノフタロン系昇華性染料またはアントラキノン系昇華性染料が好適に用いられる。

【0015】

図1に示す真空気層転写機20には、プラスチックレンズ10や前述した染色用基体1等を出し入れするための図示無き開閉扉が設けられている。真空気相転写機20内の上部には、染色用基体1を熱して染料を昇華させるための熱源としての加熱ランプ21が設置される。本実施形態で使用される加熱ランプ21はハロゲンランプを使用しているが、染色用基体1と非接触にて加熱が可能なものであればこれに限るものではない。また、真空気相転写機20の床部には、染色用治具200が置かれ、この染色用治具200にプラスチックレンズ10や染色用基体1を取り付ける。また、22はロータリーポンプであり、真空気相転写機20内をほぼ真空にさせるために使用する。23はリークバルブであり、このバルブを開くことで、ほぼ真空になった真空気相転写機20内に外気を入れ、大気圧に戻すものである。染色用治具200はレンズ10(染色予定面)と染色用基体1(インク塗布面)とを非接触にて向き合うように保持する。

【0016】

なお、使用されるプラスチックレンズ10の材質は、ポリカーボネート系樹脂(例えば、ジエチレングリコールビスアリルカーボネート重合体(CR−39))、ポリウレタン系樹脂、アリル系樹脂(例えば、アリルジグリコールカーボネート及びその共重合体、ジアリルフタレート及びその共重合体)、フマル酸系樹脂(例えば、ベンジルフマレート共重合体)、スチレン系樹脂、ポリメチルアクリレート系樹脂、繊維系樹脂(例えば、セルロースプロピオネート)、さらにはチオウレタン系やチオエポキシ系等の高屈折率の材料や、その他従来、染色性に劣るとされた高屈折率材料等を用いることができる。また、このようなプラスチックレンズの染色予定面側にハードコート等、所定のコーティングが施されたレンズを用いることもできる。レンズにコーティングが施されている場合には、コート層の上に染料を蒸着(塗布)させることによりレンズ表面に染料を付ければよい。

【0017】

また、染色装置30は真空気相転写機20にて昇華性染料がついたプラスチックレンズ10にレーザ光を照射して所定温度で加熱し、染料を定着、発色させるために用いられる。

【0018】

図2は染色装置30の構成を示した概略図である。

染色装置30は、レーザ光を出射する装置本体31と移動ステージ32からなる。装置本体31は、所定の波長のレーザ光を出射するレーザ光源33、反射ミラー36、レンズ37、移動ステージ32、駆動機構38、制御部39、コントロール部40、記憶部41等を備える。

【0019】

レーザ光源33は赤外域の波長のレーザ光を出射する。本実施形態では波長10.2〜10.8μmのCO2レーザ光を出射する光源を用いているが、これに限るものではなく

、透明樹脂体(ここではプラスチックレンズ)の基材に吸収可能な赤外域の波長、または紫外域(近紫外を含む)の波長のレーザ光を出射するものであれば使用可能である。また、染料に加えて赤外線吸収剤や紫外線吸収剤をレンズに載せて(塗布、蒸着)おき、レーザ光を吸収剤に吸収させることにより基材を加熱することも可能である。なお、吸収剤を用いる場合には基材に対して染料、吸収剤の順番に積層されることが好ましい

レーザ光源33から出射したレーザ光は、反射ミラー36により折り曲げられた後、レンズ37を通過し集光される。本実施形態ではレーザ光源から直径3.8mm程度のレーザ光を出射する。なお、本実施形態ではレンズ37を通過した後、プラスチックレンズ10の表面で直径約10mm〜35mm程度となるようにデフォーカスされている。デフォーカスによるプラスチックレンズ上のレーザ光の径は、これに限るものではなく、生産性や照射エネルギーを考慮して適宜決定させればよい。例えばプラスチックレンズ上でレーザ光のスポット径が5mm以上50mm以下程度が好ましく、より好ましくは10mm以上40mm以下程度である。また、シリンドリカルレンズ等を用いてレーザ光をライン状に形成することも可能である。

【0020】

デフォーカスされるレーザ光の照射先には、移動ステージ32が上下前後左右方向(水平方向、及び垂直方向)に移動可能に設置されている。移動ステージ32は駆動機構38の駆動によって移動され、その移動量や移動方向は図示無き検出手段により常時検出されている。駆動機構38の駆動制御は制御部39によって行われ、その制御情報(移動方向や移動速度)は、図示無きスイッチ類が用意されたコントロール部(条件設定部)40により設定される。移動ステージ32上には、載置台11が固定的に置かれ、昇華性染料が蒸着されたプラスチックレンズ10がその蒸着面(染色予定面)を上向きにして置かれる。載置台11は移動ステージ32上に固定的に置かれており、移動ステージ32に対する位置関係は予め判っている。したがって、載置台11上にプラスチックレンズが載せられている状態において、移動ステージ32が駆動していても、制御部39はプラスチックレンズに対するレーザ光の照射位置を常時検出可能とされている。なお、コントロール部40は、レーザ光の出力や移動ステージの移動速度等も設定することができる。また、記憶部41には各種プラスチックレンズの識別情報と、各種プラスチックレンズを好適に染色するために必要なレーザ照射条件(例えば、走査位置に基づいた出力条件や走査速度条件等、)が設定情報として、レンズの識別情報に各々対応付けられて予め記憶されている。染色装置30を用いてプラスチックレンズ10を染色する場合には、染色しようとするプラスチックレンズの種類(識別情報)を、コントロール部40を用いて選択する。制御部39は選択された識別情報に対応する設定情報(レーザ光照射条件)を記憶部41から呼び出し、呼び出された設定情報に基づいて、レーザ光源33や駆動機構38を制御する。

【0021】

本発明者らは鋭意研究の結果、プラスチックレンズにはプラスレンズ、マイナスレンズ等、レンズ周辺領域の肉厚(厚み)と中心付近の肉厚が異なっている場合、このような肉厚の変化を考慮せずに染料が蒸着されているプラスチックレンズの全領域(染色予定面)に対して一定の出力条件にてレーザ光の照射を行った場合、色ムラが発生しやすいことが判った。このような現象は肉厚が薄い部分ではレーザ光による熱の拡散が行われ難く、染料が再昇華してしまい、レンズ表面に定着し難くなっているものと思われる。したがってレンズに蒸着した染料がレンズ素材に対して物理的,或いは化学的に結合するのに必要な定着温度を確保しつつ、染料が昇華してしまう温度以下となるレーザ光の出力条件がレンズの表面全域において必要となる。このためにはレーザ光の照射によるレンズ表面の加熱温度が染色予定領域の全域において略同じ加熱温度(表面温度)となるように、プラスチックレンズ上の加熱箇所に対するレーザ光の照射条件を適宜変更させる必要がある。

【0022】

このため本発明では、例えば周辺と中心とで肉厚が変わるような各種のプラスチックレンズに対しては、その領域に応じてレーザ光の出力条件を変えることにより、色ムラを抑制するものとしている。より具体的には、周辺から中心に向うに従って肉厚が大きく変化するようなプラスチックレンズに対して同一色で染色予定面全域を染色しようとする場合には、中心から所定領域内に位置する領域(中心領域)と、中心領域の外側となる領域(

周辺領域)との少なくとも2領域に分け、レーザ光が照射される領域が中心領域である場合と周辺領域である場合とに応じて、レーザ光の走査速度、及びレーザ光の照射出力の少なくとも一方を変えるようにレーザ光の出力条件を変えておく。例えば、中心領域の肉厚が周辺領域の肉厚よりも薄い場合には、周辺領域でのレーザ光走査速度に対して中心領域におけるレーザ光の走査速度を早くする、或いは周辺領域でのレーザ光出力値に対して中心領域におけるレーザ光の出力値を低くなるようにする。なお、中心領域は円形状であっても他の形状(例えば矩形状)であってもよい。本実施形態ではレンズ中心を領域中心として所定範囲(例えば30mm×30mm)を中心領域(矩形状)として定めている。

【0023】

このように異なる領域に対してレーザ光の照射条件を変化させる場合、その変化の程度はプラスチックレンズの所定範囲内における色濃度差(或いは透過率差)が、好ましくは10%程度以内となるように各領域におけるレーザ光照射条件を求めておけばよい。色濃度を比較するための範囲としては、例えばレンズ中心から半径30mm以内を比較範囲とすることができる。色濃度差が10%程度以内であれば目視による色ムラの判別は行い難く、現実的な問題は生じにくい。このようなレーザ光照射条件は、例えば所定の種類毎のプラスチックレンズに対して実験的に求めておくことができる。なお、プラスチックレンズ上の加熱箇所におけるレーザ光の照射条件を変更する形態としては、レーザ光源を制御してレーザ光の出力を調整すること以外に、レーザ光の出力は一定としてプラスチックレンズに向かうレーザ光を減衰させるための少なくとも1種類のフィルタをレーザ光の光路上に適宜挿脱することも可能である。

【0024】

また、本実施形態ではプラスチックレンズの染色予定面に対して2領域に分けて各々異なるレーザ光照射条件を適用するものとしているが、これに限るものではなく、3領域以上等、肉厚の変化に応じて複数の領域を設定して、全染色領域における色濃度差が10%程度以内となるように各領域に対して各々異なるレーザ光照射条件を決定すればよい。また、段階的な領域設定(条件設定)ではなく、肉厚の変化に応じて連続的(線形的,非線形的を含む)にレーザ光照射条件を変えていくことも可能である。

【0025】

本発明は昇華性染料をレーザ光により加熱するのではなく、レーザ光を基材に対して照射し、基材(プラスチックレンズ)の表面を溶融しない程度に加熱し、高分子の分子構造がゆるみ染料が浸透しやすくなる状態として、昇華性染料が持つ基材への親和性により基材内部に昇華性染料を取り込み定着、発色させるものである。したがって、レーザ光の出力は、プラスチックレンズが溶融しない温度であって、且つ基材を構成する高分子の分子構造がゆるむのに必要な温度となるように、レーザ光による染色予定面への単位面積辺りの照射エネルギ密度が決定されている。このような照射エネルギ密度の調節は、コントロール部40によってレーザ光源33から出射するレーザ光の出力を調節する他に、プラスチックレンズに対するレーザ光の走査速度やデフォーカスによっても行うことが可能である。また、レーザ光をレンズ表面にラインフォーカス或いはデフォーカスさせて走査を行う場合には、加熱による染料の昇華がない程度の照射エネルギーで1回の走査を行うと共に、1走査にて染料の定着(完全な定着)が行えない場合には走査ラインを繰り返し重ねながら、少しずつ走査ラインをずらすように走査することにより、染料の定着に必要な照射エネルギーをレンズ側に与えることができる。

【0026】

さらに、本実施形態ではレーザ光を走査せず、レンズ側を移動させることにより、染色予定面に対してレーザ光を走査するものとしているが、これに限るものではなく、ガルバノミラー等からなるレーザ光走査手段を用いて、プラスチックレンズに対してレーザ光を走査する等、レンズに対して相対的にレーザ光が走査できればよい。

【0027】

以下、プラスチックレンズ10の染色方法の作用を説明する。なお、ここで用いるプラスチックレンズは、マイナス度数を持ったメニスカスレンズであり、レンズ周辺の肉厚に対して中心付近の肉厚が薄くなっているものとする。

【0028】

図2に示すように、プラスチックレンズ10は、その表面に昇華性染料が均一に塗布された状態で、昇華性染料が塗布された面を上向きにして、載置台11に置かれる。次に、

プラスチックレンズ10の昇華性染料塗布面に、CO2レーザ光を照射する。CO2レーザ光はパワーが強すぎるので、レーザ光をレンズ37を介することにより一旦集光させた後、プラスチックレンズ表面でデフォーカスさせている。これにより、照射されるスポット光は広がりを持ち、光の密度が弱められている。また、図示なき検出手段を用いることにより、駆動機構38による移動ステージ32(載置台11)の移動位置は常に制御部39に把握されており、載置台11上に置かれた既知の大きさのプラスチックレンズに対するレーザ光の照射位置は検出可能となっている。

【0029】

図3にレーザ光のスキャン方法を示す。プラスチックレンズ10は、直径100mm程度であり、厚さ(肉厚)は中心付近の薄い箇所で2mm、レンズ周辺の厚い箇所で8mmであり、各部で異なっている。プラスチックレンズ10の表面には、昇華性染料が塗布されている。本実施の形態では、肉厚が厚い周辺領域を第1領域10aとし、肉厚が相対的に薄い中心領域を第2領域10bとしている。なお、ここではレンズ中心を中心領域の中心として、30mm×30mmの矩形状の範囲を第2領域10bとした。

【0030】

移動ステージをXY(前後左右)方向に移動させることにより、図3に示すように、第1スキャン、折り返して第2スキャン、また折り返して第3スキャンを行っている。第1スキャンと第2スキャンとでは、2mm横方向(紙面下方向)に移動させているので、例えばレーザ光のスポット径が10mmだとすれば、第1スキャンと第2スキャンとでは、8mm重なりをもたせていることとなる。以下のスキャンも同様である。各スキャンは、プラスチックレンズ10の全領域を被うようにしている。

【0031】

制御部39は、プラスチックレンズ10上の第1領域10aの範囲をレーザ光がスキャンしている状態(例えば第1スキャン,第2スキャン)では、所定のスキャン速度となるように移動ステージ38を駆動制御している。一方、第3スキャンのように走査ライン上に第1領域10aと第2領域10bとが現れる場合には、制御部39は第1領域10a上におけるスキャン速度よりも早い速度にて第2領域10b上をスキャンするように移動ステージ38を駆動制御する。

【0032】

レーザ光源33はCO2レーザであり、波長は10.2〜10.8μmである。この波長は、赤外光であり、昇華性染料は、この波長の光をほとんど吸収しない。本実施の形態では、プラスチックレンズ10の材料として、チオウレタン系やチオエポキシ系等の高い屈折率を持つ材料を使用している。本実施の形態で用いられるプラスチックレンズ10の材料は、10.2〜10.8μmの波長を50〜90%程度吸収する。

【0033】

CO2レーザ光は、染料に吸収されにくく、プラスチックレンズ10に吸収されるので、プラスチックレンズ10の表面のみを加熱して、樹脂の高分子の分子構造を緩くして、高分子の分子構造が緩んだ部分に昇華性の分散染料を拡散させることにより、分散染料をプラスチックレンズ10の表面に定着させることができる。また、肉厚の異なる領域においてスキャン速度を変える制御を行うことにより、染料の定着を染色予定面全体において同程度に保つことができ色ムラの発生を抑えることができる。

【0034】

なお、透明樹脂体は1.60以上の高い屈折率を有するプラスチックレンズである。従来のオーブン加熱による染色法では、1.60以上の屈折率をもつ、例えばチオウレタン系やチオエポキシ系樹脂製のプラスチックレンズを染色するのは困難であり、140℃以上で2時間以上加熱しなければ十分な濃度で染色することができなかった。しかし、作業性を考えた場合、短時間での染色が必要であり150℃以上の更に高い温度にすることにより短時間での染色は可能になるが、レンズ全体が黄変したり、レンズの変形が起きてしまう。なお、本実施の形態ではレンズ面に染料を載せる(塗布する)方法として真空中にて昇華性染料を加熱してレンズに染料を蒸着させる方法を用いたが、これに限るものではない。例えば、大気圧中にて昇華性染料を昇華させ、レンズ面に蒸着させても良いし、スピンコート法等にてレンズ面に染料を塗布することも可能である。

【0035】

なお、上述した実施形態では、レーザ光の照射位置におけるレンズの厚みによってレーザ光の照射条件(例えば、レーザ光の出力や相対的な走査速度)を変更させるものとしたが、これに限るものではない。レーザ光によるレンズ上の加熱温度が染色予定領域の全域において略同じ加熱温度となるようにレーザ光の照射条件を適宜変えてレーザ光を照射するように制御できればよい。なお、本実施形態において略同じ加熱温度とは、均一な色濃度による染色を目的としたときに、色ムラが目視で確認できない程度となるような加熱温度のバラツキを含むものである。より具体的には、プラスチックレンズの染色予定面における所定範囲内における色濃度差(或いは透過率差)が、好ましくは10%程度以内となるような加熱温度のバラツキを含むものである。以下に他の実施形態を説明する。

【0036】

図4,及び図5は第2の実施形態に用いられる染色装置の概略図を示す。なお、図2に示す染色装置と同じ符号が付されている構成部材は、前述した実施形態の染色装置と同じ機能を持つ構成部材として詳細な説明は省略する。図4では、図2に示した染色装置30において、レンズ10に対するレーザ光の照射位置の加熱温度(レンズ表面温度)を非接触で検出(測定)するための検出手段となる非接触温度計50が新たに設けられている。非接触温度計は例えば物体からの赤外線や可視光線の強度を測定して物体の温度を測定する放射温度計を好適に用いることができる。図示するように、非接触温度計50はレンズ10上におけるレーザ光の照射位置(加熱箇所)を斜め上方から検出できるように設置されている。より好ましくは非接触温度計50の測定軸(点線)とレーザ光の光軸とが所定角度で交差するように非接触温度計が設置され、この交差点がレンズ10上に位置するようにレンズ10の高さ位置が設定されている。

【0037】

非接触温度計50は制御部39に接続されており、非接触温度計50による加熱温度の検出結果は制御部39に送信される。制御部39は受信した加熱温度の検出結果に基づいて、予め設定されている加熱温度が所定の範囲で維持できるようにレーザ照射条件を適宜変更し、レーザ光源33から出射されるレーザ光の出力を制御する。目標とする加熱温度の設定はコントロール部40を用いて予め設定される。加熱温度の設定は被染色物である透明樹脂体(ここではレンズ)の材料を考慮して、レンズ10に染料を定着させることが可能な加熱温度に設定される。加熱温度の設定は樹脂材料にもよるが、染料の定着に必要な加熱温度であって染料の再昇華が生じ難い温度で設定される。このような加熱温度は、好ましくは100℃乃至200℃、より好ましくは110℃乃至170℃の範囲である。なお、設定される加熱温度によってはレンズ10に付いている染料の一部が昇華してしまう可能性があるが、レンズの染色予定面の全域において略同じ加熱温度が維持できるため、染料の昇華はレンズの照射位置によらず同じ程度となり色ムラの発生は抑制される。

【0038】

また、制御部39は、レンズ10のレーザ照射位置において設定された加熱温度によってレンズ10に染料が定着するのに必要な時間が十分与えられるように、移動ステージ38を駆動させる。なお、移動ステージ32による相対的なレーザ光の走査速度は、設定される加熱温度によらず固定であってもよいし、設定される加熱温度に対応付けて設定されてもよい。記憶部41に種々の樹脂材料に応じて異なる加熱温度や走査速度を設定するためのレーザ照射条件の情報を予め複数記憶させておき、レンズの種類(樹脂材料やレンズ形状)をコントロール部40にて指定することで対応するレーザ照射条件(例えば、加熱温度や走査速度)を記憶部41から呼び出して設定することもできる。

【0039】

なお、本実施形態では設定された加熱温度を所定の範囲で維持できるようにレーザ光源から出射されるレーザ光の出力を調整するものとしているが、これに限るものではない。例えば、レーザ光の出力は一定とし、光学部材を用いてレーザ光のレンズ10上におけるデフォーカス状態を変化させたり、レーザ光をパルス状に照射させる等、他のレーザ照射条件を変更させることにより設定された加熱温度を維持できるようにすることも可能である。また、温度検出を行ってレーザ光の照射条件を適宜調整する場合には、レンズに対するレーザ光の相対的な走査方向を常に一定方向から行ってもよい。走査方向を常に同じ方向から行うことにより、レンズ上におけるレーザ光の照射位置と温度検出位置とがずれていても、往復運動による相対的なレーザ光の走査に比べ温度検出条件を同じ条件とすることができ、より安定した加熱温度の検出を行うことができる。さらに非接触温度計をレーザ光の照射位置に対して斜めから加熱温度を検出する場合には、レンズの測定位置に対する非接触温度計の測定光軸の角度がレーザ光の光軸の照射角度に近づくようにされていることが好ましい。

【0040】

図5は図4に示した染色装置において、非接触温度計50の測定軸をレーザ光の光軸と同軸にした例を示す模式図である。図2に示す染色装置と同じ符号が付されている構成部材は、前述した実施形態の染色装置と同じ機能を持つ構成部材として詳細な説明は省略する。

【0041】

レーザ光源33から出射されるレーザ光の光路上には非接触温度計50の測定軸をレーザ光の光軸と同軸にするためのミラー51が設けられている。ミラー51の設置位置は、レーザ光の光軸と同軸にできる位置であれば限定されないが、ミラーへのダメージを抑えるためにレーザ光の集光位置から外れた位置に設置されていることが、好ましい。本実施形態ではレンズ37によるレーザ光の集光位置とレンズ10との間の光路上に設置されている。ミラー51はレーザ光の波長を透過させ、他の波長を反射させる特性を持つダイクロイックミラーや、ハーフミラー、特定の波長を高反射させるレーザーミラー等を用いることができる。特に本実施形態では用いられるレーザ光の波長である10.2〜10.8μmの波長を透過させ、非接触温度計の測定帯域の波長(例えば、5μm)を反射させることのできるダイクロイックミラーを用いるものとしている。

【0042】

レーザ光源33から出射されたレーザ光は、レンズ37により集光した後、ミラー51を透過し、デフォーカスな状態でレンズ10に照射される。照射されるレーザ光によりレンズ10の一部が加熱されると赤外線が発生する。非接触温度計50は、レンズ10に生じているレーザ光照射位置における特定波長の赤外光の強度をミラー51を介して測定し、加熱温度を検出する。制御部39はコントロール40にて予め設定された加熱温度と検出された加熱温度とが略同じ程度となるようにレーザ光源33を制御してレーザ光の出力の調整を逐次行う。このようなレーザ光の光軸と非接触温度計の測定軸とが同軸となった染色装置は、レンズ10のように曲面を持つ樹脂体における表面の加熱温度をより正確に測定することができる。

【0043】

なお、レーザ光の反射光(散乱光)が非接触温度計に入射し検出結果に影響を及ぼす場合には、レーザ光の波長をカットし、他の波長を透過させるフィルタを非接触温度計の前方に設置することもできる。

【0044】

なお、上述した実施形態では透明樹脂体として被染色物としてプラスチックレンズを例に挙げ、説明したが、これに限るものではなく、板状の透明樹脂体や他の形状の透明樹脂体であっても本発明を適用することができることは言うまでもない。

【0045】

次に、具体的な実施例について説明する。

<実施例1>

1.テスト条件

(1)プラスチックレンズ表面への染料の塗布 気相転写方式

(1−1)使用機材

プリンタ EPSON PX −6250S

インク ニデック製 TTS INK RED NK−1

ニデック製 TTS INK YELLOW NK−1

ニデック製 TTS INK BLUE NK−1

印刷ソフトウェア ニデック製 TTS−PS1.0

気相転写装置 TTM−1000

(1−2)印刷

転写用の紙にPX−6250Sを使って表1のデータ(青色)で印刷した。

【0046】

【表1】

各インクの最大印刷量が1024、半分の印刷量が512としている。

(1−3)気相転写

印刷した転写紙とMR8レンズ(S−2.50)を治具にセットし、TTM−1000に入れて転写作業を行った。この時の条件は、真空度0.5kPa、転写紙の温度は225℃。MR8レンズの屈折率は、1.60である。

(1−4)レーザ照射テスト

実験器具 レーザコヒーレント社製 GEM-100A

レーザ光の出力 65W

DPを出たレーザ光の直径3.8mm

レーザ集光レンズ(f=37.5mm)からプラスチックレンズまでの距離を390mmとし、デフォーカスさせることにより、プラスチックレンズ上で直径35mmのスポット径

周辺領域のスキャン速度 33.4mm/s

中心領域のスキャン速度 66.8mm/s レンズ中心30mm×30mmの範囲の速度

実験方法 染料を塗布したレンズをステージにセットして、周辺領域と中心領域とでスキャン速度を変えた制御を行いながらレーザ光照射させる。スキャン速度はレーザ光軸が周辺領域にあるか中心領域にあるかにより変更を行う。

2.テスト結果

色の着色、基材表面のダメージ、透過率(色ムラ)について評価した。

(1)色の着色:レーザ光照射完了した後、アセトンを浸した布で拭きあげて、着色できているか確認した。色落ちも無く所望する濃度にて染色されていた。

(2)基材表面のダメージ:表面の反射を見て、照射した部分のダメージ(基材溶融による凸凹)がないか確認した。各色に染色されたレンズ表面を確認したが、何れもダメージはなかった。

(3)透過率:レンズ中心を基準として経線方向に±10mm,±20mm,±30mmの各位置を測定ポイントとして透過率を測定した。測定器は朝日分光(株)MODEL304を使用した。透過率の結果を表2に示す。透過率は各測定点で異なるものの、その差は10%

以内であり、目視による色ムラは判別できなかった。

<比較例1>

レンズの領域に関係なく一定のスキャン速度(33.4mm/s)としたこと以外は、全て実施例1と同じ条件である。

(1)色の着色:レーザ光照射完了した後、アセトンを浸した布で拭きあげて、着色できているか確認した。色落ちも無く所望する濃度にて染色されていた。

(2)基材表面のダメージ:表面の反射を見て、照射した部分のダメージ(基材溶融による凸凹)がないか確認した。各色に染色されたレンズ表面を確認したが、何れもダメージはなかった。

(3)透過率:実施例1同様に透過率の測定を行った。その結果を表2に示す。透過率は各測定点で異なるものの、その差は10%を越え、目視によって色ムラを確認することができた。

【0047】

【表2】

【図面の簡単な説明】

【0048】

【図1】本実施形態における染色システムの概略構成を示した図である。

【図2】本実施形態に用いられる染色装置の概略構成を示したブロック図である。

【図3】レンズに対するレーザ光の相対的な走査を示した模式図である。

【図4】他の実施形態に用いられる染色装置の概略構成を示した図である。

【図5】他の実施形態に用いられる染色装置の概略構成を示した図である。

【符号の説明】

【0049】

1 染色用基体

10 プラスチックレンズ

20 真空気相転写機

30 染色装置

32 移動ステージ

33 レーザ光原

36 反射ミラー

38 駆動機構

39 制御部

40 コントロール部

41 記憶部

【特許請求の範囲】

【請求項1】

表面に染料が塗布された透明樹脂体を加熱することにより、該染料を該透明樹脂体に定着させる染色方法において、

前記染料に吸収されにくい波長のレーザ光を表面に染料が塗布された前記透明樹脂体に向けて照射し、前記レーザ光を前記透明樹脂体に対して相対的に走査することにより前記透明樹脂体の染色予定領域を加熱して前記定着を行う加熱工程であって,該加熱工程は前記レーザ光の照射による前記透明樹脂体上の加熱温度が前記染色予定領域の全域において略同じ加熱温度となるように前記透明樹脂体上の加熱箇所に対するレーザ光照射条件を変更させながら加熱を行う工程を含むことを特徴とする染色方法。

【請求項2】

請求項1に記載の染色方法において、前記加熱工程は前記レーザ光が照射されている透明樹脂体上の加熱温度を検出し,該検出結果に基づいてレーザ光照射条件を変更させることを特徴とする染色方法。

【請求項3】

請求項1に記載の染色方法において、

前記加熱工程は前記透明樹脂体の前記染色予定領域における肉厚が厚い第1の領域に対して第1のレーザ光照射条件で照射するとともに前記第1領域の肉厚に対して相対的に薄い肉厚の領域となる第2の領域では前記第1レーザ光照射条件とは異なる第2のレーザ光照射条件にて前記レーザ光を照射して加熱を行うことを特徴とする染色方法。

【請求項4】

請求項3の染色方法において、前記第1及び第2レーザ光照射条件は前記走査の速度,及び前記レーザ光の照射出力の少なくとも一方を含むことを特徴とする染色方法。

【請求項5】

請求項4の染色方法において、前記第2レーザ光照射条件は前記第1レーザ光照射条件に対して前記走査速度が速く設定されている,及び前記照射出力が低く設定されている、の少なくとも一方を含むことを特徴とする染色方法。

【請求項6】

請求項2または請求項5に記載の染色方法において、前記透明樹脂体はプラスチックレンズであることを特徴とする染色方法。

【請求項7】

表面に染料が塗布された透明樹脂体を加熱することにより、該染料を該透明樹脂体に定着させる染色装置において、

前記染料に吸収されにくい波長のレーザ光を前記透明樹脂体に向けて照射するためのレーザ光照射手段と、該レーザ光照射手段により照射される前記レーザ光を前記透明樹脂体に対して相対的に走査するための走査手段と、前記透明樹脂体の染色予定領域に対して前記走査手段による相対的な前記レーザ光の走査が行われている間に前記レーザ光の照射による前記透明樹脂体上の加熱温度が前記染色予定領域の全域において略同じ加熱温度となるように前記透明樹脂体上の加熱箇所に対するレーザ光照射条件を変更して前記レーザ光を照射させるように制御するための制御手段と、を備えることを特徴とする染色装置。

【請求項8】

請求項7の染色装置は、さらに前記レーザ光が照射される前記透明樹脂体上の加熱温度を検出するための検出手段を備え、前記制御手段は前記検出手段による加熱温度の検出に基づいて前記レーザ光照射条件を変更することを特徴とする染色装置。

【請求項9】

請求項8の染色装置は、加熱温度を検出するための前記検出手段の測定軸と前記レーザ光の照射光軸とを同軸とするための光学部材を備えることを特徴とする染色装置。

【請求項10】

請求項7の染色装置において、前記制御手段は前記走査手段によって相対的に走査される前記レーザ光を,前記透明樹脂体の染色予定領域における肉厚が厚い第1の領域に対して第1のレーザ光照射条件で照射させるとともに前記第1領域の肉厚に対して相対的に薄い肉厚の領域となる第2の領域では前記第1レーザ光照射条件とは異なる第2のレーザ光照射条件にて前記レーザ光を照射させるように制御することを特徴とする染色装置。

【請求項11】

請求項10の染色装置において、前記第1レーザ光照射条件及び第2レーザ光照射条件にて設定される項目は前記走査手段による相対的な前記レーザ光の走査速度、及び前記レーザ光照射手段による前記レーザ光の照射出力の少なくとも一方の項目を含み、前記制御手段は前記第1及び第2レーザ光照射条件に基づいて前記第1領域に対して前記第2領域における前記走査の速度を早くするように前記走査手段を制御する,または前記第1領域に対して前記第2領域における前記レーザ光の出力を低くするように前記レーザ光照射手段を制御することを特徴とする染色装置。

【請求項12】

請求項11の染色装置は、前記透明樹脂体に対して前記第1レーザ光照射条件及び第2レーザ光照射条件を含んだ照射条件を設定するための設定情報を記憶する記憶手段と、該記憶手段から前記設定情報を呼び出す呼出手段とを有し、前記制御手段は前記呼出手段により呼び出された前記設定情報に含まれる前記第1及び第2レーザ光照射条件に基づいて前記制御を行うことを特徴とする染色装置。

【請求項1】

表面に染料が塗布された透明樹脂体を加熱することにより、該染料を該透明樹脂体に定着させる染色方法において、

前記染料に吸収されにくい波長のレーザ光を表面に染料が塗布された前記透明樹脂体に向けて照射し、前記レーザ光を前記透明樹脂体に対して相対的に走査することにより前記透明樹脂体の染色予定領域を加熱して前記定着を行う加熱工程であって,該加熱工程は前記レーザ光の照射による前記透明樹脂体上の加熱温度が前記染色予定領域の全域において略同じ加熱温度となるように前記透明樹脂体上の加熱箇所に対するレーザ光照射条件を変更させながら加熱を行う工程を含むことを特徴とする染色方法。

【請求項2】

請求項1に記載の染色方法において、前記加熱工程は前記レーザ光が照射されている透明樹脂体上の加熱温度を検出し,該検出結果に基づいてレーザ光照射条件を変更させることを特徴とする染色方法。

【請求項3】

請求項1に記載の染色方法において、

前記加熱工程は前記透明樹脂体の前記染色予定領域における肉厚が厚い第1の領域に対して第1のレーザ光照射条件で照射するとともに前記第1領域の肉厚に対して相対的に薄い肉厚の領域となる第2の領域では前記第1レーザ光照射条件とは異なる第2のレーザ光照射条件にて前記レーザ光を照射して加熱を行うことを特徴とする染色方法。

【請求項4】

請求項3の染色方法において、前記第1及び第2レーザ光照射条件は前記走査の速度,及び前記レーザ光の照射出力の少なくとも一方を含むことを特徴とする染色方法。

【請求項5】

請求項4の染色方法において、前記第2レーザ光照射条件は前記第1レーザ光照射条件に対して前記走査速度が速く設定されている,及び前記照射出力が低く設定されている、の少なくとも一方を含むことを特徴とする染色方法。

【請求項6】

請求項2または請求項5に記載の染色方法において、前記透明樹脂体はプラスチックレンズであることを特徴とする染色方法。

【請求項7】

表面に染料が塗布された透明樹脂体を加熱することにより、該染料を該透明樹脂体に定着させる染色装置において、

前記染料に吸収されにくい波長のレーザ光を前記透明樹脂体に向けて照射するためのレーザ光照射手段と、該レーザ光照射手段により照射される前記レーザ光を前記透明樹脂体に対して相対的に走査するための走査手段と、前記透明樹脂体の染色予定領域に対して前記走査手段による相対的な前記レーザ光の走査が行われている間に前記レーザ光の照射による前記透明樹脂体上の加熱温度が前記染色予定領域の全域において略同じ加熱温度となるように前記透明樹脂体上の加熱箇所に対するレーザ光照射条件を変更して前記レーザ光を照射させるように制御するための制御手段と、を備えることを特徴とする染色装置。

【請求項8】

請求項7の染色装置は、さらに前記レーザ光が照射される前記透明樹脂体上の加熱温度を検出するための検出手段を備え、前記制御手段は前記検出手段による加熱温度の検出に基づいて前記レーザ光照射条件を変更することを特徴とする染色装置。

【請求項9】

請求項8の染色装置は、加熱温度を検出するための前記検出手段の測定軸と前記レーザ光の照射光軸とを同軸とするための光学部材を備えることを特徴とする染色装置。

【請求項10】

請求項7の染色装置において、前記制御手段は前記走査手段によって相対的に走査される前記レーザ光を,前記透明樹脂体の染色予定領域における肉厚が厚い第1の領域に対して第1のレーザ光照射条件で照射させるとともに前記第1領域の肉厚に対して相対的に薄い肉厚の領域となる第2の領域では前記第1レーザ光照射条件とは異なる第2のレーザ光照射条件にて前記レーザ光を照射させるように制御することを特徴とする染色装置。

【請求項11】

請求項10の染色装置において、前記第1レーザ光照射条件及び第2レーザ光照射条件にて設定される項目は前記走査手段による相対的な前記レーザ光の走査速度、及び前記レーザ光照射手段による前記レーザ光の照射出力の少なくとも一方の項目を含み、前記制御手段は前記第1及び第2レーザ光照射条件に基づいて前記第1領域に対して前記第2領域における前記走査の速度を早くするように前記走査手段を制御する,または前記第1領域に対して前記第2領域における前記レーザ光の出力を低くするように前記レーザ光照射手段を制御することを特徴とする染色装置。

【請求項12】

請求項11の染色装置は、前記透明樹脂体に対して前記第1レーザ光照射条件及び第2レーザ光照射条件を含んだ照射条件を設定するための設定情報を記憶する記憶手段と、該記憶手段から前記設定情報を呼び出す呼出手段とを有し、前記制御手段は前記呼出手段により呼び出された前記設定情報に含まれる前記第1及び第2レーザ光照射条件に基づいて前記制御を行うことを特徴とする染色装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−15824(P2013−15824A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2012−126739(P2012−126739)

【出願日】平成24年6月4日(2012.6.4)

【出願人】(000135184)株式会社ニデック (745)

【出願人】(590002389)静岡県 (173)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成24年6月4日(2012.6.4)

【出願人】(000135184)株式会社ニデック (745)

【出願人】(590002389)静岡県 (173)

【Fターム(参考)】

[ Back to top ]