染色貼着システム

【課題】染色貼着作業の一層の軽減化を図ることのでき且つ小型化できる染色貼着システムを提供する。

【解決手段】検体標本付きのスライドガラスが収容されているバスケットを、前記検体標本の染色に用いる複数の槽に順次浸漬し、前記検体標本に所定の染色を施す染色装置10と、染色装置10から搬送手段で搬送されてきたバスケットから取り出されたスライドガラスの染色された検体標本上に、カバーフィルム片を貼着する貼着装置12とから成る染色貼着システムであって、染色装置12の染色側制御部10Aと貼着装置12の貼着側制御部12Aとが相互に通信可能に接続され、染色側制御部10Aにバスケットと対応して入力された染色条件データと貼着条件データとのうち、染色装置から供給されるバスケットに対応する貼着条件データを、染色側制御部10Aから貼着側制御部12Aに移送して貼着装置12によるカバーフィルム片の貼着を行う。

【解決手段】検体標本付きのスライドガラスが収容されているバスケットを、前記検体標本の染色に用いる複数の槽に順次浸漬し、前記検体標本に所定の染色を施す染色装置10と、染色装置10から搬送手段で搬送されてきたバスケットから取り出されたスライドガラスの染色された検体標本上に、カバーフィルム片を貼着する貼着装置12とから成る染色貼着システムであって、染色装置12の染色側制御部10Aと貼着装置12の貼着側制御部12Aとが相互に通信可能に接続され、染色側制御部10Aにバスケットと対応して入力された染色条件データと貼着条件データとのうち、染色装置から供給されるバスケットに対応する貼着条件データを、染色側制御部10Aから貼着側制御部12Aに移送して貼着装置12によるカバーフィルム片の貼着を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は染色貼着システムに関し、更に詳細にはスライドガラスに貼付された薄切の検体標本に所望の染色を施す染色装置と、スライドガラスに貼着されて所望の染色が施された検体標本上にカバーフィルム片又はカバーガラスを貼着する貼着装置とを具備する染色貼着システムに関する。

【背景技術】

【0002】

病院や研究所の検査室等では、検体から薄切されてスライドガラスに貼付された検体標本に所望の染色を施した後、検体標本上にカバーフィルム片又はカバーガラスを貼着して顕微鏡観察等に供される。かかる染色やカバーフィルム片又はカバーガラスの貼着は、専用の染色装置と貼着装置とが使用されることが多い。

この染色装置と貼着装置とは別装置であるため、従来、染色装置で検体標本に染色が施されたスライドガラスは、人手によって貼着装置に搬送されていた。

このため、染色貼着の作業合理化等を図るべく、一連の染色貼着の完全自動化が要請されている。

かかる要請に応えるべく、下記特許文献1には、染色装置と貼着装置とが互いのケーシングの一部が接触するように隣接して配設されて成る染色貼着システムが提案されている。

この染色貼着システムには、薄切の検体標本が貼付されたスライドガラスが収容されているラック(バスケット)を、染色液や洗浄液等の種々の液体が貯留された複数の槽にロボットアームによって順次浸漬して、検体標本に所定の染色を施す染色装置と、この染色装置のロボットアームによって搬送されてきたバスケット中のスライドガラスの染色された検体標本上に、カバーガラスを貼着する貼着装置とが設けられている。

【特許文献1】特開2003−149102号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記特許文献1に提案された染色貼着システムによれば、染色装置で検体標本に染色されたスライドガラスが収容されているバスケットを、人手によって貼着装置に搬送することを要せず、操作者の作業量の減少を図ることができる。

しかし、この染色貼着システムでは、互いに独立した染色装置と貼着装置とを用いているため、各制御部も独立して設けられている。このため、染色を施す検体標本が貼付されている複数枚のスライドガラスが挿入されているバスケットを染色装置に供給する際に、操作者は、その検体標本に施す染色条件を染色装置の制御部に入力すると共に、その染色条件で染色が施された染色検体標本に施す貼着条件を貼着装置の制御部に入力することが必要となる。

この様に、上記特許文献1に提案された染色貼着システムでは、染色装置及び貼着装置の各制御部に人手で処理条件を入力している。このため、操作者が、貼着装置の制御部に貼着条件の入力を忘れると、染色された検体標本上にカバーガラスを貼着する貼着作業は、操作者が貼着装置に貼着条件を入力するまで開始できないことは勿論のこと、染色作業も中断せざるを得なくなる。

【0004】

また、操作者にとっては、染色された検体標本(染色済検体標本)が貼付されたスライドガラスが収容されたバスケットが染色装置から貼着装置に供給されるタイミングとの関係から、貼着装置に貼着条件を入力するタイミングの見極めが困難であることが多い。このため、貼着条件の変更を頻繁に行うことが必要となる場合には、染色貼着システムの作業効率が低下し易い。従って、染色貼着システムの作業効率の向上を図るには、貼着条件が同一の検体標本が貼付されているスライドガラスが挿入されているバスケットをできるだけ連続して貼着装置に供給することが必要である。しかし、同一の貼着条件の検体標本が貼付されたスライドガラスが挿入されたバスケットを、染色装置から連続して排出することは、操作者にとって熟練を要することである。

【0005】

特に、染色装置としては、近年、複数の槽に複数種の染色液や洗浄液等の種々の液体を貯留し、検体標本が貼付されたスライドガラスが収容された複数のバスケットの各々を所望の槽に同時に浸漬して染色を行なう、いわゆるマルチ染色装置が使用されつつある。かかるマルチ染色装置では、染色装置に後から供給されたバスケットが先に染色が終了する場合がある。この様な場合、染色装置にバスケットを供給する際に、操作者は、バスケットに対応する染色条件を染色装置の制御部に入力しても、そのバスケットの染色が終了する順番が不明であるため、そのバスケットの貼着条件を貼着装置の制御部に入力することができない。このため、操作者は、染色装置から対応するバスケットが貼着装置に供給されるのを待って貼着装置の制御部に貼着条件を入力する。

かかる貼着条件の入力が遅れ、染色装置から送り出されたバスケットの貼着装置での貼着作業の開始が遅れると、所定槽に浸漬したバスケットの所定の浸漬時間が経過しても浸漬を続行せざるを得なくなったり、或いは浸漬時間が経過して槽から引き上げたバスケットを空気中で待機せざる得なくなり、検体標本に悪影響を与えるおそれがある。

このため、操作者は貼着装置の制御部への貼着条件の入力を染色装置での染色作業の進行との関係でタイミングよく行なうことが要求され、操作者は染色装置での染色終了時期等に充分な注意を払うことを要し、染色貼着作業の更なる軽減化には限界が生ずる。

そこで、本発明の課題は、別装置の染色装置と貼着装置とから成る染色貼着システムであって、染色貼着作業の一層の軽減化を図ることのでき且つ小型化できる染色貼着システムを提供することにある。

【課題を解決するための手段】

【0006】

本発明者等は、操作者が染色装置及び貼着装置の各制御部に染色条件データや貼着条件データを入力する作業を省略するには、染色を施す検体標本が貼付されているスライドガラスを収容しているバスケットに設けたトランスポンダに、予め染色条件データ及び貼着条件データを電磁データとして記憶しておき、染色装置及び貼着装置の各制御部で必要なデータをトランスポンダから読み込むことが有効ではないかと考えて試みた。

しかし、トランスポンダに染色条件データ及び貼着条件データを電磁データとして記憶させる記憶装置と、各制御部にトランスポンダから必要な条件データを読み込む読込装置とを必要とし、染色貼着システムが複雑化、大型化することが判明した。

【0007】

ところで、通常、検体標本が貼付されているスライドガラスが収容されているバスケットを染色装置に供給する者は操作者であり、その際に、染色装置の制御部に染色条件と貼着条件との入力を行なうことができれば、染色装置と貼着装置との各制御部に染色条件データと貼着条件データとを別々に入力する場合に比較して、操作者の負担を著しく減少できることが判明した。

更に、染色装置の制御部と貼着装置の制御部とを、相互に通信可能に接続することによって、染色装置の制御部に入力した貼着装置の貼着条件データを貼着装置の制御部に移送できること、バスケットと染色条件データ及び貼着条件データとを関連付けることによって、マルチ染色装置を用いてもスムーズに染色貼着処理できることを見出し、本発明に到達した。

【0008】

すなわち、本発明は、薄切の検体標本が貼付された一枚又は複数枚のスライドガラスが収容されているバスケットを、前記検体標本の染色に用いる種々の液体が貯留された複数の槽に順次浸漬し、前記検体標本の各々に所定の染色を施す染色装置と、前記染色装置から搬送手段によって搬送されてきたバスケットより取り出されたスライドガラスに貼着されて所望の染色が施された染色検体標本上に、カバーフィルム片又はカバーガラスを貼着する貼着装置とを具備する染色貼着システムであって、前記染色装置を制御する染色側制御部と前記貼着装置を制御する貼着側制御部とが相互に通信可能に接続され、前記染色装置では、前記染色側制御部に入力された、前記染色装置に供給されたバスケット毎の染色条件データと貼着条件データのうち、前記染色条件データに基づいて対応するバスケットを所定の槽に順次浸漬するように設定されており、前記貼着装置では、前記染色装置から供給されたバスケットに対応し且つ前記染色側制御部から貼着側制御部に移送された貼着条件データに基づいて、前記バスケットに収容されたスライドガラスの染色検体標本上にカバーフィルム片又はカバーガラスを貼着するように設定されていることを特徴とする染色貼着システムにある。

【0009】

かかる本発明において、染色条件データと貼着条件データとを、染色開始前に染色側制御部に入力することによって、染色条件と貼着条件とを別々の時期に入力する場合に比較して、操作者の負担を更に一層減少できる。

更に、染色装置から供給されるバスケットに対応する貼着条件データの染色側制御部から貼着側制御部への移送を、遅くとも前記バスケットから最初のスライドガラスの取出開始直前とすることが好ましい。

また、染色装置及び貼着装置を、互いのケーシングの少なくとも一部が接触するように隣接して配設することによって、染色装置と貼着装置とのバスケットの搬送を染色装置又は貼着装置内に設けられた搬送手段を用いて行なうことができる。

かかる搬送手段としては、検体標本に染色されたスライドガラスが収容されたバスケットを、前記検体標本を保護する保護溶液に浸漬した状態で染色装置内から貼着装置内に移送する搬送手段を用いることによって、搬送中に検体標本が空気と接触して変質することを防止できる。

この際に、検体標本に染色されたスライドガラスが収容されたバスケットを、検体標本を保護する保護溶液が貯留されている移送槽に挿入されて搬送することが好ましい。

【発明の効果】

【0010】

本発明に係る染色貼着システムでは、薄切の検体標本が貼付された一枚又は複数枚のスライドガラスが収容されているバスケットを、この検体標本の染色に用いる種々の液体が貯留された複数の槽に順次浸漬し、検体標本の各々に所定の染色を施す染色装置と、染色装置から搬送手段によって搬送されてきたバスケットより取り出されたスライドガラスに貼着されて所望の染色が施された検体標本上に、カバーフィルム片又はカバーガラスを貼着する貼着装置とを具備する。このため、検体標本が貼付されたスライドガラスが収容されているバスケットを、染色装置で染色を検体標本に施した後、搬送手段によって貼着装置に自動的に移送して、染色された検体標本にカバーフィルム片又はカバーガラスを貼着できる。

更に、本発明に係る染色貼着システムでは、染色装置を制御する染色側制御部と貼着装置を制御する貼着側制御部とが相互に通信可能に接続されており、且つ染色装置では、染色側制御部に入力された、染色装置に供給されたバスケット毎の染色条件データと貼着条件データのうち、染色条件データに基づいて対応するバスケットを所定の槽に順次浸漬し、貼着装置では、染色装置から供給されたバスケットに対応し且つ染色側制御部から貼着側制御部に移送された貼着条件データに基づいて、バスケットに収容されたスライドガラスの染色検体標本上にカバーフィルム片又はカバーガラスを貼着するように設定されている。

したがって、染色側制御部にバスケットと関連付けて染色条件データ及び貼着条件データを入力しておけば、貼着装置の制御部に染色終了したバスケットの貼着条件データを操作者が入力することを要せず、操作者の作業量低下を図ることができる。

また、本発明に係る染色貼着システムでは、バスケットに染色条件データ及び貼着条件データを電磁データとして記憶したトランスポンダを設ける場合の如く、トランスポンダに染色条件データ及び貼着条件データを電磁データとして記憶させる記憶装置や各制御部にトランスポンダから必要な条件データを読み込む読込装置を設けることを要しないため、染色貼着システムの簡易化及び小型化を図ることができる。

【発明を実施するための最良の形態】

【0011】

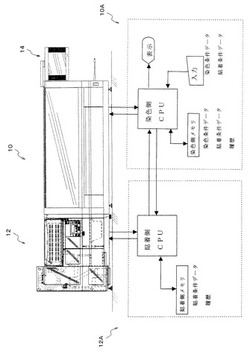

本発明に係る染色貼着システムの一例を図1に示す。図1に示す表示装置としてのモニター14が設けられた染色装置10と貼着装置12とは、互いのケーシングが接触して配設されている。

かかる染色装置10は染色側制御部10Aによって制御されており、貼着装置12は貼着側制御部12Aによって制御されている。この染色側制御部10Aと貼着側制御部12Aとは相互に通信可能に接続されている。

染色側制御部10Aは、バスケットと関連付けて染色条件データ、貼着条件データ、染色及び貼着の履歴を記憶するメモリ部と、染色装置10の本体に設けられたセンサ等からの信号を受信し、メモリ部に記憶された染色条件データに基づいて染色装置10の駆動手段に信号を発信するCPUと、染色条件データ及び貼着条件データを入力する入力部と、染色条件データ、貼着条件データ、染色及び貼着の履歴を表示する表示部(モニター14が兼用してもよい)とによって構成さている。

また、貼着側制御部12Aは、染色側CPUから送られてきた、バスケットと関連付けた貼着条件データを記憶するメモリ部と、貼着装置12の本体のセンサ等からの信号を受信し、メモリ部に記憶された貼着条件データに基づいて貼着装置12の駆動手段に信号を発信するCPUとによって構成されている。

尚、貼着装置12での貼着履歴は、貼着側制御部12AのCPUから染色側制御部10AのCPUに送られ、染色側制御部10Aのメモリ部に記憶される。

【0012】

図1の染色貼着システムで用いる染色装置10は、その平面図である図2に示す様に、長方形の収容容器16内に、スライドガラスに貼付された検体標本の染色に用いる種々の液体が貯留された槽18,18・・が配設されている。槽18内には、染色を施す検体標本が貼付された一枚又は複数枚のスライドガラスが収容された三個のバスケット20、20,20が挿入される。

かかる槽18,18・・のうち、槽18a,18b,18cは、染色を施す検体標本が貼付された一枚又は複数枚のスライドガラスが収容されたバスケット20が作業者によって挿入されるスタート槽である。

スタート槽18a,18b,18cの各々に挿入されたバスケット20は、所定の染色液や洗浄液が貯留された第1番目の槽18にバスケット20を挿入し、スライドガラスに貼着された検体標本を所定の染色液や洗浄液に所定時間浸漬する。次いで、第1番目の槽18に所定時間浸漬したバスケット20を引き上げて、次に浸漬する染色液や洗浄液が貯留された第2番目の槽18に移動して浸漬する。この様にして、バスケット20を複数の槽18,18に順次浸漬する。

かかるバスケット20の移動は、バスケット搬送手段22によって行う。このバスケット搬送手段22は、長方形の収容容器16の短辺と平行に掛け渡されていると共に、収容容器16の長辺に沿って移動可能に設けられている横軸部材22aと、横軸部材22aに対して直交する方向に設けられていると共に、横軸部材22aに添って移動可能に設けられている縦軸部材22bと、縦軸部材22bに沿って昇降可能に設けられた昇降部材22cとから構成されている。

この昇降部材22cには、染色装置10の部分断面側面図である図3に示す様に、ホルダ24が設けられている。このホルダ24は、バスケット20を吊るした状態で、昇降部材22cの昇降と共に昇降し、縦軸部材22bの横軸部材22aに沿っての移動と共に移動し、横軸部材22aの収容容器16の長辺に沿っての移動と共に移動する。

【0013】

図1〜図3に示す染色装置10を構成する収容容器16の貼着装置12側の隅には、貼着装置12と染色装置10とを出入する移送槽26が設けられている。この移送槽26には、所定の染色が施された検体標本を保護する保護溶液が貯留されており、所定の染色が施された検体標本が貼付されたスライドガラス(以下、染色検体標本付きスライドガラスと称することがある)が収容されたバスケット20を保護溶液に浸漬した状態で、移送槽26を貼着装置12内に移送する。

かかる移送槽26に、染色検体標本付きスライドガラス入りバスケット20を挿入する際には、先ず、検体標本に所定の染色を施した染色検体標本付きスライドガラス入りバスケット2が浸漬されている最終槽の槽18の上方の位置に、バスケット搬送手段22の横軸部材22a及び縦軸部材22bを駆動し、昇降部材22cに設けられているホルダ24を位置決めする。

更に、最終槽の槽18に浸漬されているバスケット20に設けられたバスケットフック20cに開口されている孔に、図3に示す様に、昇降部材22cを降下してホルダ24を引っ掛けた後、昇降部材22cを上昇させてバスケット20を、槽18の上方に上昇させる。

次いで、横軸部材22a及び縦軸部材22bを駆動し、ホルダ24に引っ掛けているバスケット20を移送槽26の上方に移動した後、昇降部材22cを降下してバスケット20を移送槽26内に挿入する。

【0014】

染色装置10に隣接して設けられている貼着装置12を図4に示す。図4に示す貼着装置12は、一面側に接着剤がコートされたカバーフィルム片を、スライドガラスに貼付された検体標本に貼着する貼着装置12である。

かかる貼着装置12には、染色検体標本付きスライドガラス入りバスケット20が標本検体の保護溶液に浸漬された状態で移送槽26が、染色装置10との間で出入自在に設けられている。

この移送槽26が移送されてセットされる移送槽セット部28と、移送槽26から取り出して待機位置まで搬送したバスケット20に収容された各スライドガラスの検体標本に、カバーフィルム片の一面側にコートされた接着剤を溶解するキシレン等の封入剤を滴下して所定長に切断されたカバーフィルム片を貼着する本体部30と、所定長に切断されてカバーフィルム片にされる長尺のカバーフィルムが巻回された巻回体をセットするカバーフィルムセット部32と、各スライドガラスの検体標本に滴下する封入剤が貯留された貯留瓶等がセットされる瓶セット部34と、収容されたスライドガラスの検体標本の各々にカバーフィルム片が貼着されたバスケットを収容するバスケット収容部36とを具備する。

【0015】

図4に示す貼着装置12の内部構造の概略を図5に示す。図5に示す移送槽セット部28の移送槽26は、図6に示す様に、モータやシリンダ装置等の移動手段によって、染色装置10と貼着装置12との間を移動可能に設けられている。

かかる移送槽26内には、図6に示す様に、バスケット20を載置する載置部40が、移送槽26の一端側壁面に近接して固定されおり、この載置部40の壁部40aの近傍に、短冊状部材42が、その中間部近傍に位置する回動軸42aを中心にして回動可能に設けられている。

かかる壁部40aの上端部と短冊状部材42の一端との間には、短冊状部材42の一端を壁部40a側に付勢する付勢部材としてのバネ44が設けられており、短冊状部材42の他端は、壁部40aから離れる方向、つまり載置部40に載置されたバスケット20の方向に回動し、バスケット20に当接する。

【0016】

かかるバスケット20としては、収容されるスライドガラスの枚数によってサイズが異なるものが使用される。このため、短冊状部材42が設けられた移送槽26の上方には、短冊状部材42の一端を検知する検出センサ46a,46bが、移送槽26の移動方向に所定距離を置いて設けられている。検出センサ46bは、検出センサ46aよりも貼着装置12の内方側に設けられている。

また、移送槽26の近傍には、図6及び図7に示すL字状部48a,48bから成り、後端部近傍の回動軸50を中心として図5に示すように回動するアーム48が設けられている。かかるアーム48の先端部には、二股状の爪部52a,52bが装着されている。この爪部52a,52bは、図7に示す様に、バスケット20が挿入される間隙Lを介して設けられており、図6に示す様に、爪部52a,52bの幅Wは、バスケット20の凹溝20d,20dに挿入される幅である。

かかるアーム48のモータ等の回動手段及び移送槽26の移動手段は、検出センサ46a,46bからの信号を受信する貼着側制御部12Aによって制御されている。

【0017】

図6及び図7に示す移送槽セット部28内に、染色装置12から移送槽26を移送した後、図7に示す様に、アーム48を回動して爪部52a,52bを移送槽26の載置部40に載置されているバスケット20の凹溝20d,20dに挿入できる位置とする。

次いで、移送槽26を移動手段によって爪部52a,52bの方向に移動し、バスケット20を爪部52a,52bの間に挿入して、バスケット20の移動のみを停止する。

この様に、アーム48の爪部52a,52bによって移送槽26の移動に伴う移動が停止したバスケット20は、移送槽26と共に移動する短冊状部材42の他端を、バネ44の付勢力の方向と反対方向に押圧する。このため、短冊状部材42はバネ44の付勢力に抗して回動して、短冊状部材42の一端は検出センサ46aに近接し、検出センサ46aから検出信号が貼着側制御部12Aに発信される。

検出センサ46aからの信号を受信した貼着側制御部12Aでは、用いられているバスケット20は検出センサ46bで検出されるバスケット20よりも大きなサイズのものであると判断し、その後の動作を規制する。

尚、検出センサ46a,46bのいずれにおいても、短冊状部材42の一端が検出されない場合、貼着側制御部12Aでは、移送槽26にバスケット20が挿入されていないと判断し、以後の動作を中止する。

【0018】

図8に示す様に、移送槽26の載置部40に載置された、把手20bが回動可能に設けられているバスケット20の凹溝20d,20d内に爪部52a,52bが挿入され、短冊状部材42の一端が検知されたとき、貼着側制御部12Aから回動手段を駆動する信号が発せられ、図5に示す様に、アーム48が回動を開始する。

アーム48の回動に伴って、爪部52a,52bに保持されているバスケット20は、移送槽26から取り出され、収容されているスライドガラス25,25・・が水平位置となるまで回動される。

かかる回動の際に、回動動作が途中で一旦停止して、図5に示す把手倒し54を、図5の紙面に対して直角方向に移動し、バスケット20の把手20bを倒す。この様に、把手20bを倒すことによって、バスケット20に収容されているスライドガラス25,25・・の取り出し及び/又は再収容の際に、把手20bが邪魔とならないようにできる。

把手20bが倒されたバスケット20は、収容されているスライドガラス25,25・・が水平位置となるまで回動され、上下方向に昇降する昇降台56に載置されて待機位置まで上昇される。

【0019】

待機位置に到達したバスケット20のスライドガラス25,25・・の各々は、貼着装置12の本体部30に設けられた移送手段58によって、図9に示す様に、水平テーブル60上に取り出される。水平テーブル60上に取り出されたスライドガラス25は、移送手段58によって水平テーブル60の所定位置まで移送し、この所定位置から待機位置のバスケット20の同一収容箇所に再収容される。

かかる移送手段58としては、図10に示す移送装置を用いる。図10に示す移送装置は、ガイド部材62にスライド可能に設けられたスライダ64a,64bには、板状部材66a,66bの一端部側が固着されており、この一端部側には、検知板69a,69bが設けられている。かかる板状部材66a,66bの他端部には、バスケット20の所定位置に収容されているスライドガラス25を、水平テーブル60上に押出して所定位置まで押出す押出エジェクタ68bと、押出エジェクタ68bによって所定位置まで押出されたスライドガラス25をバスケット20の元の位置に戻す戻しエジェクタ68aとが設けられている。

この板状部材66bの一端部側から引き出された部材67には、プーリ79a,79bに掛け渡されたベルト77が固着具65bによって固着されており、プーリ79aは貼着側制御部12Aによって制御されている正逆方向に回転可能のモータ73によって駆動される。このため、板状部材66bは、モータ73の駆動によって、ガイド部材62に沿って移動し、押出エジェクタ68bもガイド部材62に沿って移動する。

【0020】

他方、板状部材66aは、プーリ72a,72bに掛け渡されて、板状部材66aの一端部側に設けられた検知板69aに設けられた固着具65aによって固着されたワイヤ74と、プーリ72a側のワイヤ74の端部に吊下げられているバランサ76とによって移動する。

このプーリ72a,72bに掛け渡されているワイヤ74は、図11に示す様に、プーリ72a側の一端にバランサ76が吊下げられ、プーリ72b側の他端が検知板69aに設けられた固着具65aに固着されている。このため、板状部材66a及び戻しエジェクタ68aには、プーリ72b側の方向に移動する力が作用する。

したがって、待機位置のバスケット20に収容された染色検体標本付きスライドガラス25は、図12に示す様に、戻しエジェクタ68aと押出エジェクタ68bとに挟まれた状態で水平テーブル60上に取り出されて所定方向に移送される。

この様に、スライドガラス25は、戻しエジェクタ68aと押出エジェクタ68bとに挟まれた状態で移送されるため、バランサ76の重量を、その移送途中でロック状態となってもスライドガラス25を破損しない重量とすることが好ましい。

【0021】

図10に示す板状部材66a,66bの一端部側に設けられた検知板69a,69bには、戻しエジェクタ68aの先端が待機位置のバスケット20の直近に到達したとき、検知板69aを検知するセンサ70が設けられている。

更に、検知板69bを検知するセンサとして、右センサ71aと左センサ71bとが設けられており、右センサ71aは、押出エジェクタ68bの先端が、図10に示す様に、待機位置のバスケット20の直近に位置するとき、検知板69bを検知する位置に設けられている。一方、左センサ71bは、スライダ64a,64bが、図10に示す位置64a′,64b′に到達したとき、検知板69bを検知する位置に設けられている。左センサ71bが検知板69bを検知したときは、図12に示す様に、押出エジェクタ68bはバスケット20を通過し、水平テーブル60の所定箇所まで押出している状態にある。

かかるセンサ70、71a,71bの検知信号は、移送制御部に発信され、モータ73を駆動又は停止する信号が貼着側制御部12Aから発信される。

【0022】

この貼着側制御部12Aでは、待機位置のバスケット20に収容されているスライドガラス25をバスケット20から水平テーブル60上に取り出す際に、貼着側制御部12Aの駆動信号によってモータ73を正回転して押出エジェクタ68bの先端をバスケット20内のスライドガラス25の一端に当接し、バスケット20から水平テーブル60上に押し出す方向にスライドガラス25を押圧する。

押出エジェクタ68bによって押圧されバスケット20から押し出されたスライドガラス25は、その他端が戻しエジェクタ68aの先端に当接することによって加えられるバランサ76の力に抗しつつ、押出エジェクタ68bによってバスケット20から離れる方向に移送される。この際に、板状部材66bは左センサ71bの方向に移動し、検知板69bを検知していた右センサ71aからの貼着側制御部12Aへの検知信号はOFFとなると共に、板状部材66aの検知板69aも移動し、検知板69aを検知していたセンサ70からの貼着側制御部12Aからの検知信号もOFFとなる。

【0023】

次いで、板状部材66bの検知板69bが左センサ71bによって検知される位置に到達したとき、押出エジェクタ68bによって移送されたスライドガラス25は、図9に示す様に、水平テーブル60の所定位置まで押し出されている状態である。この左センサ71bからの検知板69bの検知信号を受信した貼着側制御部12Aでは、モータ73の駆動停止信号を発信し、逆回転する信号を発信する。

このため、押出エジェクタ68bは、その先端が戻しエジェクタ68aによって押されるスライドガラス25に当接しつつ、バスケット20の方向に移動する。

押出エジェクタ68bは、バスケット20を通過し、バスケット20の元の位置にスライドガラス25を再収容した後、右センサ71aからの検知板69bの検知信号を受信した貼着側制御部12Aは、モータ73の逆回転を停止する停止信号を発信する。

ここで、待機位置のバスケット20の所定箇所にスライドガラス25が収容されていない場合には、板状部材66bの検知板69bが右センサ71aで検知されなくなっても、板状部材66aの検知板69aがセンサ70で検知される。このため、右センサ71aからの検知信号がOFFとなっても、センサ70からの検知信号がONであるときは、貼着側制御部12Aでは、バスケット20の所定箇所にスライドガラス25が収容されていないと判断し、バスケット20に収容されている次のスライドガラス25の移送に移る。

【0024】

移送手段58によって、バスケット20の所定箇所から水平テーブル60上に取り出されたスライドガラス25は、水平テーブル60の所定位置まで移送され、この所定位置から待機位置のバスケット20の同一収容箇所に再収用されるまでの間に、スライドガラス25に貼付された染色検体標本に対して、図9に示す様に、金属製のノズル78から封入剤が滴下されると共に、カバーフィルム片が貼着される。

金属製のノズル78には、図13に示す滴下手段が接続されている。かかる滴下手段には、図5に示す貼着装置12の瓶セット部34に載置された貯留瓶80に貯留されている封入剤を金属製のノズル78に送液する透明な送液配管82が設けられており、この送液配管82には、貯留瓶80側からポンプ84、電磁弁86及び気泡検出センサ88が、この順序で設けられている。

このポンプ84及び電磁弁86は、貼着側制御部12Aによって制御されており、気泡検出センサ88によって送液配管82中に気泡が検出されたとき、その気泡検知信号は貼着側制御部12Aに発せられる。

貯留瓶80内に挿入された送液配管82の先端部には、フィルター90が装着されており、貯留瓶80を交換等した際に、貯留瓶80内に混入したゴミ等が送液配管82内に吸い込まれることを防止できる。

【0025】

かかる貯留瓶80は、貯留瓶80の風袋及び貯留瓶80に貯留される封入剤量の合計重量と等しい重り92によって上向きの力が加えられている台94に載置されている。この台94は、貯留瓶80に貯留されている封入剤量によって上下動するため、台94の位置を測定することによって、貯留瓶80に貯留される封入剤量を知ることができる。このため、貯留瓶80内に貯留されている封入剤量が設置量以下となり、台94の位置が所定位置まで上昇したとき、貼着側制御部12Aに向けて検知信号を発信する検知センサ96が設けられている。この検知センサ96からの信号を受信した貼着側制御部12Aからは、新たなバスケット20を移送槽26からの取出しを中止する中止信号がアーム48を回動する回動手段に向けて発せられる。

ところで、貯留瓶80の交換等の際に、空気が送液配管82中に吸い込まれて、送液配管82中に空気溜り等の気泡が形成されることがある。かかる送液配管82内の気泡は、スライドガラス25に滴下する封入剤量を変動させる。このため、気泡検出センサ88からの気泡検知信号を受信した貼着側制御部12Aは、送液配管82内の全封入剤をノズル78から吐出するようにポンプ84を駆動すると共に、電磁弁86を開く信号を発信する。ノズル78から吐出された封入剤は、瓶セット部34に載置されている廃液瓶81(図5)に収容される。送液配管82内の全封入剤が吐出されたとき、貼着側制御部12Aは、ポンプ84を停止すると共に、電磁弁86を閉じる信号を発信する。

また、図13に示す滴下手段には、気泡検出センサ88からノズル78までの長さを、待機位置に到達したバスケット20に収容される最高枚数の全スライドガラス25に封入剤を滴下し得る封入剤量を確保できる長さとすることが好ましい。この様に、待機位置に到達したバスケット20に収容される全スライドガラス25に対して滴下できる封入剤量を確保することによって、待機位置のバスケット20に収容されているスライドガラス25の一部に、封入剤を滴下できなくなってカバーフィルム片を貼着できなくなる事態を防止できる。

尚、台94、重り92及び検知センサ96を設けなくても気泡検出センサ88を設けておけば、貯留瓶80の封入剤が少なくなって送液配管82内に気泡が入ると、気泡検出センサ88から気泡検知信号が発信されるため、貯留瓶80の交換時期であることを知ることができる。

【0026】

図13に示す滴下手段によって封入剤が滴下されたスライドガラス25には、図9に示す貼着手段100によってカバーフィルム片を押し付けて貼着する。

かかる貼着手段100には、図9に示す様に、長尺のカバーフィルム96を一対の送りローラ98と一対のカバーローラ102とによってスライドガラス25に送り込み、一対の送りローラ98と一対のカバーローラ102との間に設けられたカッター104によってカバーフィルム96を切断し、図9に示す様に、所定長のカバーフィルム片105とする。このカバーフィルム片105は、スライドガラス25に貼着ローラ106によって押圧されて貼着される。貼着ローラ106の回転軸は、付勢部材としてのバネ108によって所定の力で水平テーブル60の方向に付勢されており、スライドガラス25に対するカバーフィルム片105の押圧力を一定にできる。

【0027】

図9に示す貼着手段100では、切断手段としてのカッター104は、所定長さのカバーフィルム片105が得られる様に、一対の送りローラ98の送り開始から所定のタイミングで駆動されたカバーフィルム96を切断する。従って、一対の送りローラ98の送り開始からカッター104の駆動タイミングを早くするほど、カバーフィルム片105の長さは短くなる。

また、得られたカバーフィルム片105のスライドガラス25に対する貼着開始点は、一対のカバーローラ102の駆動開始によって調整できる。すなわち、水平テーブル60上を移送されるスライドガラス25に対して、一対のカバーローラ102の駆動開始を早くするほど、スライドガラス25の一端側に近接してカバーフィルム片105を貼着できる。このため、貼着条件データに、スライドガラス25の端面からのカバーフィルム片105の貼着開始位置を設定することによって、所定位置にカバーフィルム片105を貼着することもできる。

【0028】

図9に示す貼着手段100では、待機位置のバスケット20の所定位置に収容されていたスライドガラス25を、戻しエジェクタ68aと押出エジェクタ68bとの間に挟みつつ、押出エジェクタ68bによって水平テーブル60上に押し出した後、押出エジェクタ68bによってスライドガラス25をバスケット20から離れる方向に移送し、ノズル78を通過してから押出エジェクタ68bによるスライドガラス25の移送を停止する。

次いで、戻しエジェクタ68aによってスライドガラス25をバスケット20の方向に移送し、ノズル78がスライドガラス25の一端縁から所定位置に到達したとき、ノズル78から封入剤を滴下した後、一対の送りローラ98と一対のカバーローラ102とが駆動され、所定のタイミングでカッター104が駆動されて所定長さのカバーフィルム片105の先端がスライドガラス25の所定位置に供給される。スライドガラス25の所定位置に供給されたカバーフィルム片105は貼着ローラ106によって押圧され、スライドガラス25に貼着される。

ここで、戻しエジェクタ68aによってスライドガラス25をバスケット20の方向に移送する際に、スライドガラス25の戻し速度の調整は、スライドガラス25に当接している押出エジェクタ68bの戻り速度をモータ73の逆回転速度を調整することによって可能である。

【0029】

図9に示す長尺のカバーフィルム96は、図4に示すカバーフィルムセット部32のカバーフィルム供給手段から供給されている。

かかるカバーフィルム供給手段では、図14に示す様に、カバーフィルム96が巻回された巻回体110から引き出されたカバーフィルム96は、引出ローラ112から引き出されてカバーフィルム96の終点を検出する検出センサ114を通過し、巻回体110の周囲に配設されたガイドローラ116a〜116dを引き回され、一対の送りローラ98に供給されている。

この検出センサ114から一対の送りローラ98までのカバーフィルム96の長さは、待機位置に位置するバスケット20内に収容され得る最大枚数の全スライドガラス25にカバーフィルム片105を貼着できる長さである。この様に、巻回体110の周囲に配設されたガイドローラ116a〜116dから成るカバーフィルム長確保手段を設けることによって、待機位置のバスケット20に収容されているスライドガラス25の処理中に、カバーフィルム96の終点を検出する検出センサ114から検知信号が発せられても、待機位置のバスケット20に収容されているスライドガラス25の全てにカバーフィルム片105を貼着できる。

尚、検出センサ114からの検知信号は、貼着側制御部12Aに向けて発せられ、新たなバスケット20を移送槽26からの取出し、及び染色装置10からの移送槽26の移送は行なわれない。

【0030】

この様にしてカバーフィルム片105が貼着されたスライドガラス25は、待機位置に位置するバスケット20の元の位置に再収容される。バスケット20に収容されている全てのスライドガラス25の染色済検体標本に順次カバーフィルム片105が貼着されたとき、バスケット20は昇降台56によって待機位置よりも上方に設けられたバスケット収容部36(図4)に収容される。バスケット収容部36内では、複数個のバスケット20を収容できるように、回転可能に設けられたバスケット収容部材が配設されている。

移送槽26に収容されていたバスケット20を、カバーフィルム片105が貼着されたスライドガラス25を収容してバスケット収容部36に収容されるため、バスケット20は、染色装置10から貼着装置12への一方方向の移動で済む。このため、染色装置10には移送槽26のみを返送することで足りることから、移送槽26の移送手段を簡単化できる。

【0031】

次に、図1〜図14に示す染色装置10と貼着装置12とから成る染色貼着システムの運転を図15に示すフローチャートに従って説明する。

先ず、染色装置10のスタート槽18a,18b,18c(図2)に、検体標本が貼付された一枚又は複数枚のスライドガラスが収容されているバスケット20を挿入してセットする。このスタート槽18a,18b,18cの各々には、三個のバスケット20を挿入できる。

スタート槽18a,18b,18cの少なくとも一槽にバスケット20を挿入した後、染色側制御部10Aの入力部に染色条件データ及び貼着条件データを入力する。

染色条件データ及び貼着条件データの一例を図16(a)に示す。図16(a)に示す染色条件データ及び貼着条件データは、スタート槽18a,18b,18cの全槽にバスケット20を挿入した場合を示す。この場合、染色条件データとしては、スタート槽18a,18b,18cの各々に挿入したバスケット20の各々について、収容容器16内に配設されている槽18,18・・のうち、浸漬する槽の選定及びその順番並びに浸漬時間を設定する。

また、貼着条件データとしては、バスケット20の各々について、ポンプ84の回転数を変更して調整する貼着剤量、戻しエジェクタ68aの戻し速度を変更して調整する貼着速度、及びカッター104によるカバーフィルム96の切断長を調整するカーバフォルム片長を入力する。貼着剤量及び貼着速度は、予め数段階に分けて番号を付しておき、貼着条件設定の際には、その番号を入力する。

この貼着条件データは、対応するバスケット20に複数枚の検体標本が貼付されたスライドガラスが収容されていても、収容された各スライドガラスの検体標本に対して同一貼着条件でカバーフィルム片の貼着が施される。

尚、染色条件データと共に入力した貼着条件データの修正は、貼着装置による貼着開始前までに行なうことができる。

【0032】

染色側制御部10Aの入力部に染色条件データ及び貼着条件データを入力した後、開始キーをONにすると、入力部に入力した染色条件データ及び貼着条件データは、バスケット20に関連付けて染色側制御部10Aのメモリに書き込まれる。この際に、槽数及び浸漬時間から染色処理を施すバスケット20の順番(或いは染色処理が終了するバスケット20の順番)を、染色側制御部10AのCPUで演算してメモリに書き込む。

次いで、染色側制御部10Aのメモリに書き込まれた順番の染色条件データに従って、順次バスケット20に収容されているスライドガラス25に貼付された検体標本に染色処理が施される。かかる染色処理を施したデータも、バスケット20と関連付けてメモリ内に履歴として記憶される。

バスケット20の染色終了の判断は、バスケット20と関連付けられて入力された染色条件データで指定された最終槽でのバスケット20の浸漬時間が経過して、浸漬が終了したときである。かかる染色終了したバスケット20の特定は、染色側制御部10Aのメモリに書き込まれた順番で行うことができる。

【0033】

ところで、先にスタート槽18a,18b,18cのいずれかに挿入したバスケット20の染色開始前或いは染色終了前に、スタート槽18a,18b,18cの空となった槽にバスケット20を追加挿入する場合がある。この場合には、開始キーをONにすると、入力部に入力した追加挿入バスケットの染色条件データと既に染色側制御部10Aのメモリに書き込まれた染色開始前或いは染色中の染色条件データとに基づいて、染色処理を施すバスケット20の順番(或いは染色処理が終了するバスケット20の順番)を染色側制御部10AのCPUで再度演算して求め、その順番を付与してメモリに再度書き込む。

従って、この場合も、染色終了したバスケット20の特定は、染色側制御部10Aのメモリに書き込まれた順番で行うことができる。

【0034】

染色が終了した染色終了バスケット20が存在し且つ貼着装置12Aの準備が整っているとき(貼着装置12A内で貼着がなされていないとき)、貼着側制御部12Aからの信号によって貼着装置12の移送槽26が染色装置10の収容容器16内に移動する。この移送槽26内には、スライドガラス25に貼付されて染色が施された検体標本の保護液が貯留されている。

移送槽26の染色装置10方向の移動が完了した収容容器16には、染色終了バスケット20が保護液に浸漬された状態で挿入される。その後、染色終了バスケット20が挿入された移送槽26は貼着装置12内に戻る。

【0035】

このとき、染色側制御部10Aのメモリに記憶されている染色終了バスケット20の貼着条件データを、貼着側制御部12Aのメモリに移送し、染色終了バスケット20に収容されているスライドガラス25に貼付された染色済検体標本にカバーフィルム片の貼着を貼着条件データに基づいて施す。

かかる染色終了バスケット20に対応する貼着条件データを染色側制御部10Aから貼着側制御部12Aに移送する時期は、遅くとも染色終了バスケット20から最初のスライドガラスの取出開始直前まででよいが、特に、染色終了バスケット20を染色装置10から貼着装置12に供給した後であって、染色終了バスケット20から最初のスライドガラスの取出開始前とすることによって、貼着側制御部12Aのメモリ部の容量を小さくでき好ましい。

勿論、貼着側制御部12Aのメモリ部の容量を大きくし、染色開始と同時に対応するバスケット20の貼着条件データを貼着側制御部12Aに移送しておき、染色装置から供給される染色終了バスケット20に対応する貼着条件データを貼着側制御部12Aのメモリ部から選択し、染色済検体標本にカバーフィルム片を貼着してもよい。

染色終了バスケット20に収容されているスライドガラス25の検体標本に対し、貼着側制御部12Aのメモリ部に記憶された貼着データに基づいてカバーフィルム片が貼着される。染色終了バスケット20に収容されている全スライドガラス25の検体標本にカバーフィルム片の貼着が終了したとき、モニター14に染色終了バスケット20の染色条件データ、貼着条件データ及び履歴を表示する。

次いで、染色側制御部10Aのメモリに保存されている染色条件データ、貼着条件データ及び履歴をチェックし、染色貼着システム内に貼着未処理状態のバスケットが存在するか否かを調査する。染色貼着システム内に貼着未処理状態のバスケットが存在する場合には染色処理に戻り、染色貼着システム内に貼着未処理状態のバスケットがない場合には、処理は終了する。

【0036】

以上の説明では、染色側制御部10Aに入力された図16(a)に示す貼着条件データは、対応するバスケット20に収容された複数枚のスライドガラスの各々に貼付された染色済検体標本に対して同一貼着条件でカバーフィルム片の貼着が施される。

図1に示す染色貼着システムの貼着装置12では、図9に示す様に、バスケット20に収容されている複数枚のスライドガラス25,25・・の各々に貼付された染色済検体標本にカバーフィルム片が順次貼着される。

このため、染色側制御部10Aに入力される貼着条件データとしては、図16(b)に示す様に、バスケット20内に挿入されている複数枚のスライドガラスの各々を特定して、各スライドガラスに貼付された染色検体標本に対して最適な貼着条件データを独立して設定し、対応するバスケット20に収容された複数枚のスライドガラスの各々に貼付された染色済検体標本に対して異なる貼着条件でカバーフィルム片を貼着できる。

【0037】

ところで、図14に示すカバーフィルム長確保手段は、巻回体110の周囲に配設したガイドローラ116a〜116dにカバーフィルム96を引きまわすことによって、カバーフィルム96の長さを確保しており、貼着装置12内に所定のスペースを確保することを要する。このため、巻回体110に巻回されたカバーフィルム96の終端から所定長さの箇所、つまり待機位置に位置するバスケット20内に収容され得る最大枚数の全スライドガラス25にカバーフィルム片105を貼着できる長さの箇所にマークを予め形成しておき、このマークを、図15に示す様に、一対の送りローラ98の直前に設置した検出センサ114で検出するようにしてもよい。

更に、移送槽26に、複数個のバスケット20,20・・を並列収容できる大きさとすることもできる。この場合、移送槽26には、短冊状部材42も並列に設けることが必要である。

図4〜図16に示す貼着装置12は、所定長さに切断されたカバーフィルム片105をスライドガラス25の染色検体標本に貼着するものであったが、カバーフィルム片105に代えてカバーガラスをスライドガラス25の染色検体標本に貼着する貼着装置12であってもよい。

【0038】

カバーガラスをスライドガラスに貼着する貼着装置12としては、特開2001−2731号公報に記載された図18に示す貼着装置12を用いることができる。

図18に示す貼着装置12には、その本体部120に透明カバー122が開閉自在に設けられており、本体部120に操作パネル124が設けられている。更に、本体部120には、封入剤が入った容器126が挿入されている。

かかる本体部120には、染色装置10との間で移送槽26が移送できるように設けられている。この移送槽26の移送手段は、図19に示す様に、本体部120内に設けられたモータ140と、モータ140によって駆動されるワイヤ142とから構成され、ワイヤ142の先端部が染色装置10内まで延出されている。

ところで、図1〜図19に示す染色貼着システムでは、染色装置10と貼着装置12とがケーシングの少なくとも一部が接触するように配設されているが、貼着装置12と染色装置10との間に搬送装置を設けてもよい。かかる搬送装置を設けることによって、図4〜図16に示す貼着装置12と使用できる染色装置10の種類を広げることができる。

【図面の簡単な説明】

【0039】

【図1】本発明に係る染色貼着システムの一例を示す正面図である。

【図2】図1に示す染色システムを構成する染色装置10の構成を説明するための部分平面図である。

【図3】図2に示す染色装置10を構成するバスケット搬送手段22の動作を説明するための正面図である。

【図4】染色装置10と用いられる貼着装置12の斜視図である。

【図5】図4に示す貼着装置12の内部構造の概略を説明する概略図である。

【図6】図4に示す移送槽セット部28の概略を説明する概略図である。

【図7】移送槽26に挿入されたバスケット20とアーム48に設けた二股状の爪部52a,52bとの関係を説明する説明図である。

【図8】移送槽26が移動してアーム48の爪部52a,52bにバスケット20が挿入された状態を説明する説明図である。

【図9】図4に示す貼着装置12の本体部30の概略を説明する概略図である。

【図10】本体部30に設けられ、バスケット20に収容されたスライドガラス25を移送する移送手段の概略を説明する概略図である。

【図11】移送手段に設けられたバランサ76について説明する説明図である。

【図12】移送手段によってバスケット20に収容されたスライドガラス25が取り出された状態を説明する説明図である。

【図13】移送手段によって移送されるスライドガラス25に封入剤を滴下する封入剤滴下手段の概略を説明する説明図である。

【図14】図4に示す貼着装置12のカバーフィルムセット部32の一例を説明する概略図である。

【図15】染色装置10と貼着装置12とから成る染色貼着システムのフローチャートである。

【図16】染色側制御部10Aの入力部に入力した染色条件データ及び貼着条件データの一例を示す。

【図17】カバーフィルムセット部32の他の例を説明する概略図である。

【図18】図4〜図14に示す貼着装置12に代えて使用できる貼着装置12の一例を示す斜視図である。

【図19】図18に示す貼着装置12に設けられる移送槽26の移送手段を説明する説明図である。

【符号の説明】

【0040】

10 染色装置

12 貼着装置

10A 染色側制御部

12A 貼着側制御部

16 収容容器

18 槽

18a,18b,18c スタート槽

20 バスケット

25 スライドガラス

26 移送槽

28 移送槽セット部

32 カバーフィルムセット部

34 瓶セット部

36 バスケット収容部

46a,46b 検出センサ

48 アーム

50 回動軸

58 移送手段

78 ノズル

82 送液配管

84 ポンプ

88 気泡検出センサ

96 カバーフィルム

100 貼着手段

104 カッター

105 カバーフィルム片

106 貼着ローラ

110 巻回体

112 引出ローラ

114 検出センサ

122 透明カバー

140 モータ

142 ワイヤ

【技術分野】

【0001】

本発明は染色貼着システムに関し、更に詳細にはスライドガラスに貼付された薄切の検体標本に所望の染色を施す染色装置と、スライドガラスに貼着されて所望の染色が施された検体標本上にカバーフィルム片又はカバーガラスを貼着する貼着装置とを具備する染色貼着システムに関する。

【背景技術】

【0002】

病院や研究所の検査室等では、検体から薄切されてスライドガラスに貼付された検体標本に所望の染色を施した後、検体標本上にカバーフィルム片又はカバーガラスを貼着して顕微鏡観察等に供される。かかる染色やカバーフィルム片又はカバーガラスの貼着は、専用の染色装置と貼着装置とが使用されることが多い。

この染色装置と貼着装置とは別装置であるため、従来、染色装置で検体標本に染色が施されたスライドガラスは、人手によって貼着装置に搬送されていた。

このため、染色貼着の作業合理化等を図るべく、一連の染色貼着の完全自動化が要請されている。

かかる要請に応えるべく、下記特許文献1には、染色装置と貼着装置とが互いのケーシングの一部が接触するように隣接して配設されて成る染色貼着システムが提案されている。

この染色貼着システムには、薄切の検体標本が貼付されたスライドガラスが収容されているラック(バスケット)を、染色液や洗浄液等の種々の液体が貯留された複数の槽にロボットアームによって順次浸漬して、検体標本に所定の染色を施す染色装置と、この染色装置のロボットアームによって搬送されてきたバスケット中のスライドガラスの染色された検体標本上に、カバーガラスを貼着する貼着装置とが設けられている。

【特許文献1】特開2003−149102号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記特許文献1に提案された染色貼着システムによれば、染色装置で検体標本に染色されたスライドガラスが収容されているバスケットを、人手によって貼着装置に搬送することを要せず、操作者の作業量の減少を図ることができる。

しかし、この染色貼着システムでは、互いに独立した染色装置と貼着装置とを用いているため、各制御部も独立して設けられている。このため、染色を施す検体標本が貼付されている複数枚のスライドガラスが挿入されているバスケットを染色装置に供給する際に、操作者は、その検体標本に施す染色条件を染色装置の制御部に入力すると共に、その染色条件で染色が施された染色検体標本に施す貼着条件を貼着装置の制御部に入力することが必要となる。

この様に、上記特許文献1に提案された染色貼着システムでは、染色装置及び貼着装置の各制御部に人手で処理条件を入力している。このため、操作者が、貼着装置の制御部に貼着条件の入力を忘れると、染色された検体標本上にカバーガラスを貼着する貼着作業は、操作者が貼着装置に貼着条件を入力するまで開始できないことは勿論のこと、染色作業も中断せざるを得なくなる。

【0004】

また、操作者にとっては、染色された検体標本(染色済検体標本)が貼付されたスライドガラスが収容されたバスケットが染色装置から貼着装置に供給されるタイミングとの関係から、貼着装置に貼着条件を入力するタイミングの見極めが困難であることが多い。このため、貼着条件の変更を頻繁に行うことが必要となる場合には、染色貼着システムの作業効率が低下し易い。従って、染色貼着システムの作業効率の向上を図るには、貼着条件が同一の検体標本が貼付されているスライドガラスが挿入されているバスケットをできるだけ連続して貼着装置に供給することが必要である。しかし、同一の貼着条件の検体標本が貼付されたスライドガラスが挿入されたバスケットを、染色装置から連続して排出することは、操作者にとって熟練を要することである。

【0005】

特に、染色装置としては、近年、複数の槽に複数種の染色液や洗浄液等の種々の液体を貯留し、検体標本が貼付されたスライドガラスが収容された複数のバスケットの各々を所望の槽に同時に浸漬して染色を行なう、いわゆるマルチ染色装置が使用されつつある。かかるマルチ染色装置では、染色装置に後から供給されたバスケットが先に染色が終了する場合がある。この様な場合、染色装置にバスケットを供給する際に、操作者は、バスケットに対応する染色条件を染色装置の制御部に入力しても、そのバスケットの染色が終了する順番が不明であるため、そのバスケットの貼着条件を貼着装置の制御部に入力することができない。このため、操作者は、染色装置から対応するバスケットが貼着装置に供給されるのを待って貼着装置の制御部に貼着条件を入力する。

かかる貼着条件の入力が遅れ、染色装置から送り出されたバスケットの貼着装置での貼着作業の開始が遅れると、所定槽に浸漬したバスケットの所定の浸漬時間が経過しても浸漬を続行せざるを得なくなったり、或いは浸漬時間が経過して槽から引き上げたバスケットを空気中で待機せざる得なくなり、検体標本に悪影響を与えるおそれがある。

このため、操作者は貼着装置の制御部への貼着条件の入力を染色装置での染色作業の進行との関係でタイミングよく行なうことが要求され、操作者は染色装置での染色終了時期等に充分な注意を払うことを要し、染色貼着作業の更なる軽減化には限界が生ずる。

そこで、本発明の課題は、別装置の染色装置と貼着装置とから成る染色貼着システムであって、染色貼着作業の一層の軽減化を図ることのでき且つ小型化できる染色貼着システムを提供することにある。

【課題を解決するための手段】

【0006】

本発明者等は、操作者が染色装置及び貼着装置の各制御部に染色条件データや貼着条件データを入力する作業を省略するには、染色を施す検体標本が貼付されているスライドガラスを収容しているバスケットに設けたトランスポンダに、予め染色条件データ及び貼着条件データを電磁データとして記憶しておき、染色装置及び貼着装置の各制御部で必要なデータをトランスポンダから読み込むことが有効ではないかと考えて試みた。

しかし、トランスポンダに染色条件データ及び貼着条件データを電磁データとして記憶させる記憶装置と、各制御部にトランスポンダから必要な条件データを読み込む読込装置とを必要とし、染色貼着システムが複雑化、大型化することが判明した。

【0007】

ところで、通常、検体標本が貼付されているスライドガラスが収容されているバスケットを染色装置に供給する者は操作者であり、その際に、染色装置の制御部に染色条件と貼着条件との入力を行なうことができれば、染色装置と貼着装置との各制御部に染色条件データと貼着条件データとを別々に入力する場合に比較して、操作者の負担を著しく減少できることが判明した。

更に、染色装置の制御部と貼着装置の制御部とを、相互に通信可能に接続することによって、染色装置の制御部に入力した貼着装置の貼着条件データを貼着装置の制御部に移送できること、バスケットと染色条件データ及び貼着条件データとを関連付けることによって、マルチ染色装置を用いてもスムーズに染色貼着処理できることを見出し、本発明に到達した。

【0008】

すなわち、本発明は、薄切の検体標本が貼付された一枚又は複数枚のスライドガラスが収容されているバスケットを、前記検体標本の染色に用いる種々の液体が貯留された複数の槽に順次浸漬し、前記検体標本の各々に所定の染色を施す染色装置と、前記染色装置から搬送手段によって搬送されてきたバスケットより取り出されたスライドガラスに貼着されて所望の染色が施された染色検体標本上に、カバーフィルム片又はカバーガラスを貼着する貼着装置とを具備する染色貼着システムであって、前記染色装置を制御する染色側制御部と前記貼着装置を制御する貼着側制御部とが相互に通信可能に接続され、前記染色装置では、前記染色側制御部に入力された、前記染色装置に供給されたバスケット毎の染色条件データと貼着条件データのうち、前記染色条件データに基づいて対応するバスケットを所定の槽に順次浸漬するように設定されており、前記貼着装置では、前記染色装置から供給されたバスケットに対応し且つ前記染色側制御部から貼着側制御部に移送された貼着条件データに基づいて、前記バスケットに収容されたスライドガラスの染色検体標本上にカバーフィルム片又はカバーガラスを貼着するように設定されていることを特徴とする染色貼着システムにある。

【0009】

かかる本発明において、染色条件データと貼着条件データとを、染色開始前に染色側制御部に入力することによって、染色条件と貼着条件とを別々の時期に入力する場合に比較して、操作者の負担を更に一層減少できる。

更に、染色装置から供給されるバスケットに対応する貼着条件データの染色側制御部から貼着側制御部への移送を、遅くとも前記バスケットから最初のスライドガラスの取出開始直前とすることが好ましい。

また、染色装置及び貼着装置を、互いのケーシングの少なくとも一部が接触するように隣接して配設することによって、染色装置と貼着装置とのバスケットの搬送を染色装置又は貼着装置内に設けられた搬送手段を用いて行なうことができる。

かかる搬送手段としては、検体標本に染色されたスライドガラスが収容されたバスケットを、前記検体標本を保護する保護溶液に浸漬した状態で染色装置内から貼着装置内に移送する搬送手段を用いることによって、搬送中に検体標本が空気と接触して変質することを防止できる。

この際に、検体標本に染色されたスライドガラスが収容されたバスケットを、検体標本を保護する保護溶液が貯留されている移送槽に挿入されて搬送することが好ましい。

【発明の効果】

【0010】

本発明に係る染色貼着システムでは、薄切の検体標本が貼付された一枚又は複数枚のスライドガラスが収容されているバスケットを、この検体標本の染色に用いる種々の液体が貯留された複数の槽に順次浸漬し、検体標本の各々に所定の染色を施す染色装置と、染色装置から搬送手段によって搬送されてきたバスケットより取り出されたスライドガラスに貼着されて所望の染色が施された検体標本上に、カバーフィルム片又はカバーガラスを貼着する貼着装置とを具備する。このため、検体標本が貼付されたスライドガラスが収容されているバスケットを、染色装置で染色を検体標本に施した後、搬送手段によって貼着装置に自動的に移送して、染色された検体標本にカバーフィルム片又はカバーガラスを貼着できる。

更に、本発明に係る染色貼着システムでは、染色装置を制御する染色側制御部と貼着装置を制御する貼着側制御部とが相互に通信可能に接続されており、且つ染色装置では、染色側制御部に入力された、染色装置に供給されたバスケット毎の染色条件データと貼着条件データのうち、染色条件データに基づいて対応するバスケットを所定の槽に順次浸漬し、貼着装置では、染色装置から供給されたバスケットに対応し且つ染色側制御部から貼着側制御部に移送された貼着条件データに基づいて、バスケットに収容されたスライドガラスの染色検体標本上にカバーフィルム片又はカバーガラスを貼着するように設定されている。

したがって、染色側制御部にバスケットと関連付けて染色条件データ及び貼着条件データを入力しておけば、貼着装置の制御部に染色終了したバスケットの貼着条件データを操作者が入力することを要せず、操作者の作業量低下を図ることができる。

また、本発明に係る染色貼着システムでは、バスケットに染色条件データ及び貼着条件データを電磁データとして記憶したトランスポンダを設ける場合の如く、トランスポンダに染色条件データ及び貼着条件データを電磁データとして記憶させる記憶装置や各制御部にトランスポンダから必要な条件データを読み込む読込装置を設けることを要しないため、染色貼着システムの簡易化及び小型化を図ることができる。

【発明を実施するための最良の形態】

【0011】

本発明に係る染色貼着システムの一例を図1に示す。図1に示す表示装置としてのモニター14が設けられた染色装置10と貼着装置12とは、互いのケーシングが接触して配設されている。

かかる染色装置10は染色側制御部10Aによって制御されており、貼着装置12は貼着側制御部12Aによって制御されている。この染色側制御部10Aと貼着側制御部12Aとは相互に通信可能に接続されている。

染色側制御部10Aは、バスケットと関連付けて染色条件データ、貼着条件データ、染色及び貼着の履歴を記憶するメモリ部と、染色装置10の本体に設けられたセンサ等からの信号を受信し、メモリ部に記憶された染色条件データに基づいて染色装置10の駆動手段に信号を発信するCPUと、染色条件データ及び貼着条件データを入力する入力部と、染色条件データ、貼着条件データ、染色及び貼着の履歴を表示する表示部(モニター14が兼用してもよい)とによって構成さている。

また、貼着側制御部12Aは、染色側CPUから送られてきた、バスケットと関連付けた貼着条件データを記憶するメモリ部と、貼着装置12の本体のセンサ等からの信号を受信し、メモリ部に記憶された貼着条件データに基づいて貼着装置12の駆動手段に信号を発信するCPUとによって構成されている。

尚、貼着装置12での貼着履歴は、貼着側制御部12AのCPUから染色側制御部10AのCPUに送られ、染色側制御部10Aのメモリ部に記憶される。

【0012】

図1の染色貼着システムで用いる染色装置10は、その平面図である図2に示す様に、長方形の収容容器16内に、スライドガラスに貼付された検体標本の染色に用いる種々の液体が貯留された槽18,18・・が配設されている。槽18内には、染色を施す検体標本が貼付された一枚又は複数枚のスライドガラスが収容された三個のバスケット20、20,20が挿入される。

かかる槽18,18・・のうち、槽18a,18b,18cは、染色を施す検体標本が貼付された一枚又は複数枚のスライドガラスが収容されたバスケット20が作業者によって挿入されるスタート槽である。

スタート槽18a,18b,18cの各々に挿入されたバスケット20は、所定の染色液や洗浄液が貯留された第1番目の槽18にバスケット20を挿入し、スライドガラスに貼着された検体標本を所定の染色液や洗浄液に所定時間浸漬する。次いで、第1番目の槽18に所定時間浸漬したバスケット20を引き上げて、次に浸漬する染色液や洗浄液が貯留された第2番目の槽18に移動して浸漬する。この様にして、バスケット20を複数の槽18,18に順次浸漬する。

かかるバスケット20の移動は、バスケット搬送手段22によって行う。このバスケット搬送手段22は、長方形の収容容器16の短辺と平行に掛け渡されていると共に、収容容器16の長辺に沿って移動可能に設けられている横軸部材22aと、横軸部材22aに対して直交する方向に設けられていると共に、横軸部材22aに添って移動可能に設けられている縦軸部材22bと、縦軸部材22bに沿って昇降可能に設けられた昇降部材22cとから構成されている。

この昇降部材22cには、染色装置10の部分断面側面図である図3に示す様に、ホルダ24が設けられている。このホルダ24は、バスケット20を吊るした状態で、昇降部材22cの昇降と共に昇降し、縦軸部材22bの横軸部材22aに沿っての移動と共に移動し、横軸部材22aの収容容器16の長辺に沿っての移動と共に移動する。

【0013】

図1〜図3に示す染色装置10を構成する収容容器16の貼着装置12側の隅には、貼着装置12と染色装置10とを出入する移送槽26が設けられている。この移送槽26には、所定の染色が施された検体標本を保護する保護溶液が貯留されており、所定の染色が施された検体標本が貼付されたスライドガラス(以下、染色検体標本付きスライドガラスと称することがある)が収容されたバスケット20を保護溶液に浸漬した状態で、移送槽26を貼着装置12内に移送する。

かかる移送槽26に、染色検体標本付きスライドガラス入りバスケット20を挿入する際には、先ず、検体標本に所定の染色を施した染色検体標本付きスライドガラス入りバスケット2が浸漬されている最終槽の槽18の上方の位置に、バスケット搬送手段22の横軸部材22a及び縦軸部材22bを駆動し、昇降部材22cに設けられているホルダ24を位置決めする。

更に、最終槽の槽18に浸漬されているバスケット20に設けられたバスケットフック20cに開口されている孔に、図3に示す様に、昇降部材22cを降下してホルダ24を引っ掛けた後、昇降部材22cを上昇させてバスケット20を、槽18の上方に上昇させる。

次いで、横軸部材22a及び縦軸部材22bを駆動し、ホルダ24に引っ掛けているバスケット20を移送槽26の上方に移動した後、昇降部材22cを降下してバスケット20を移送槽26内に挿入する。

【0014】

染色装置10に隣接して設けられている貼着装置12を図4に示す。図4に示す貼着装置12は、一面側に接着剤がコートされたカバーフィルム片を、スライドガラスに貼付された検体標本に貼着する貼着装置12である。

かかる貼着装置12には、染色検体標本付きスライドガラス入りバスケット20が標本検体の保護溶液に浸漬された状態で移送槽26が、染色装置10との間で出入自在に設けられている。

この移送槽26が移送されてセットされる移送槽セット部28と、移送槽26から取り出して待機位置まで搬送したバスケット20に収容された各スライドガラスの検体標本に、カバーフィルム片の一面側にコートされた接着剤を溶解するキシレン等の封入剤を滴下して所定長に切断されたカバーフィルム片を貼着する本体部30と、所定長に切断されてカバーフィルム片にされる長尺のカバーフィルムが巻回された巻回体をセットするカバーフィルムセット部32と、各スライドガラスの検体標本に滴下する封入剤が貯留された貯留瓶等がセットされる瓶セット部34と、収容されたスライドガラスの検体標本の各々にカバーフィルム片が貼着されたバスケットを収容するバスケット収容部36とを具備する。

【0015】

図4に示す貼着装置12の内部構造の概略を図5に示す。図5に示す移送槽セット部28の移送槽26は、図6に示す様に、モータやシリンダ装置等の移動手段によって、染色装置10と貼着装置12との間を移動可能に設けられている。

かかる移送槽26内には、図6に示す様に、バスケット20を載置する載置部40が、移送槽26の一端側壁面に近接して固定されおり、この載置部40の壁部40aの近傍に、短冊状部材42が、その中間部近傍に位置する回動軸42aを中心にして回動可能に設けられている。

かかる壁部40aの上端部と短冊状部材42の一端との間には、短冊状部材42の一端を壁部40a側に付勢する付勢部材としてのバネ44が設けられており、短冊状部材42の他端は、壁部40aから離れる方向、つまり載置部40に載置されたバスケット20の方向に回動し、バスケット20に当接する。

【0016】

かかるバスケット20としては、収容されるスライドガラスの枚数によってサイズが異なるものが使用される。このため、短冊状部材42が設けられた移送槽26の上方には、短冊状部材42の一端を検知する検出センサ46a,46bが、移送槽26の移動方向に所定距離を置いて設けられている。検出センサ46bは、検出センサ46aよりも貼着装置12の内方側に設けられている。

また、移送槽26の近傍には、図6及び図7に示すL字状部48a,48bから成り、後端部近傍の回動軸50を中心として図5に示すように回動するアーム48が設けられている。かかるアーム48の先端部には、二股状の爪部52a,52bが装着されている。この爪部52a,52bは、図7に示す様に、バスケット20が挿入される間隙Lを介して設けられており、図6に示す様に、爪部52a,52bの幅Wは、バスケット20の凹溝20d,20dに挿入される幅である。

かかるアーム48のモータ等の回動手段及び移送槽26の移動手段は、検出センサ46a,46bからの信号を受信する貼着側制御部12Aによって制御されている。

【0017】

図6及び図7に示す移送槽セット部28内に、染色装置12から移送槽26を移送した後、図7に示す様に、アーム48を回動して爪部52a,52bを移送槽26の載置部40に載置されているバスケット20の凹溝20d,20dに挿入できる位置とする。

次いで、移送槽26を移動手段によって爪部52a,52bの方向に移動し、バスケット20を爪部52a,52bの間に挿入して、バスケット20の移動のみを停止する。

この様に、アーム48の爪部52a,52bによって移送槽26の移動に伴う移動が停止したバスケット20は、移送槽26と共に移動する短冊状部材42の他端を、バネ44の付勢力の方向と反対方向に押圧する。このため、短冊状部材42はバネ44の付勢力に抗して回動して、短冊状部材42の一端は検出センサ46aに近接し、検出センサ46aから検出信号が貼着側制御部12Aに発信される。

検出センサ46aからの信号を受信した貼着側制御部12Aでは、用いられているバスケット20は検出センサ46bで検出されるバスケット20よりも大きなサイズのものであると判断し、その後の動作を規制する。

尚、検出センサ46a,46bのいずれにおいても、短冊状部材42の一端が検出されない場合、貼着側制御部12Aでは、移送槽26にバスケット20が挿入されていないと判断し、以後の動作を中止する。

【0018】

図8に示す様に、移送槽26の載置部40に載置された、把手20bが回動可能に設けられているバスケット20の凹溝20d,20d内に爪部52a,52bが挿入され、短冊状部材42の一端が検知されたとき、貼着側制御部12Aから回動手段を駆動する信号が発せられ、図5に示す様に、アーム48が回動を開始する。

アーム48の回動に伴って、爪部52a,52bに保持されているバスケット20は、移送槽26から取り出され、収容されているスライドガラス25,25・・が水平位置となるまで回動される。

かかる回動の際に、回動動作が途中で一旦停止して、図5に示す把手倒し54を、図5の紙面に対して直角方向に移動し、バスケット20の把手20bを倒す。この様に、把手20bを倒すことによって、バスケット20に収容されているスライドガラス25,25・・の取り出し及び/又は再収容の際に、把手20bが邪魔とならないようにできる。

把手20bが倒されたバスケット20は、収容されているスライドガラス25,25・・が水平位置となるまで回動され、上下方向に昇降する昇降台56に載置されて待機位置まで上昇される。

【0019】

待機位置に到達したバスケット20のスライドガラス25,25・・の各々は、貼着装置12の本体部30に設けられた移送手段58によって、図9に示す様に、水平テーブル60上に取り出される。水平テーブル60上に取り出されたスライドガラス25は、移送手段58によって水平テーブル60の所定位置まで移送し、この所定位置から待機位置のバスケット20の同一収容箇所に再収容される。

かかる移送手段58としては、図10に示す移送装置を用いる。図10に示す移送装置は、ガイド部材62にスライド可能に設けられたスライダ64a,64bには、板状部材66a,66bの一端部側が固着されており、この一端部側には、検知板69a,69bが設けられている。かかる板状部材66a,66bの他端部には、バスケット20の所定位置に収容されているスライドガラス25を、水平テーブル60上に押出して所定位置まで押出す押出エジェクタ68bと、押出エジェクタ68bによって所定位置まで押出されたスライドガラス25をバスケット20の元の位置に戻す戻しエジェクタ68aとが設けられている。

この板状部材66bの一端部側から引き出された部材67には、プーリ79a,79bに掛け渡されたベルト77が固着具65bによって固着されており、プーリ79aは貼着側制御部12Aによって制御されている正逆方向に回転可能のモータ73によって駆動される。このため、板状部材66bは、モータ73の駆動によって、ガイド部材62に沿って移動し、押出エジェクタ68bもガイド部材62に沿って移動する。

【0020】

他方、板状部材66aは、プーリ72a,72bに掛け渡されて、板状部材66aの一端部側に設けられた検知板69aに設けられた固着具65aによって固着されたワイヤ74と、プーリ72a側のワイヤ74の端部に吊下げられているバランサ76とによって移動する。

このプーリ72a,72bに掛け渡されているワイヤ74は、図11に示す様に、プーリ72a側の一端にバランサ76が吊下げられ、プーリ72b側の他端が検知板69aに設けられた固着具65aに固着されている。このため、板状部材66a及び戻しエジェクタ68aには、プーリ72b側の方向に移動する力が作用する。

したがって、待機位置のバスケット20に収容された染色検体標本付きスライドガラス25は、図12に示す様に、戻しエジェクタ68aと押出エジェクタ68bとに挟まれた状態で水平テーブル60上に取り出されて所定方向に移送される。

この様に、スライドガラス25は、戻しエジェクタ68aと押出エジェクタ68bとに挟まれた状態で移送されるため、バランサ76の重量を、その移送途中でロック状態となってもスライドガラス25を破損しない重量とすることが好ましい。

【0021】

図10に示す板状部材66a,66bの一端部側に設けられた検知板69a,69bには、戻しエジェクタ68aの先端が待機位置のバスケット20の直近に到達したとき、検知板69aを検知するセンサ70が設けられている。

更に、検知板69bを検知するセンサとして、右センサ71aと左センサ71bとが設けられており、右センサ71aは、押出エジェクタ68bの先端が、図10に示す様に、待機位置のバスケット20の直近に位置するとき、検知板69bを検知する位置に設けられている。一方、左センサ71bは、スライダ64a,64bが、図10に示す位置64a′,64b′に到達したとき、検知板69bを検知する位置に設けられている。左センサ71bが検知板69bを検知したときは、図12に示す様に、押出エジェクタ68bはバスケット20を通過し、水平テーブル60の所定箇所まで押出している状態にある。

かかるセンサ70、71a,71bの検知信号は、移送制御部に発信され、モータ73を駆動又は停止する信号が貼着側制御部12Aから発信される。

【0022】

この貼着側制御部12Aでは、待機位置のバスケット20に収容されているスライドガラス25をバスケット20から水平テーブル60上に取り出す際に、貼着側制御部12Aの駆動信号によってモータ73を正回転して押出エジェクタ68bの先端をバスケット20内のスライドガラス25の一端に当接し、バスケット20から水平テーブル60上に押し出す方向にスライドガラス25を押圧する。

押出エジェクタ68bによって押圧されバスケット20から押し出されたスライドガラス25は、その他端が戻しエジェクタ68aの先端に当接することによって加えられるバランサ76の力に抗しつつ、押出エジェクタ68bによってバスケット20から離れる方向に移送される。この際に、板状部材66bは左センサ71bの方向に移動し、検知板69bを検知していた右センサ71aからの貼着側制御部12Aへの検知信号はOFFとなると共に、板状部材66aの検知板69aも移動し、検知板69aを検知していたセンサ70からの貼着側制御部12Aからの検知信号もOFFとなる。

【0023】

次いで、板状部材66bの検知板69bが左センサ71bによって検知される位置に到達したとき、押出エジェクタ68bによって移送されたスライドガラス25は、図9に示す様に、水平テーブル60の所定位置まで押し出されている状態である。この左センサ71bからの検知板69bの検知信号を受信した貼着側制御部12Aでは、モータ73の駆動停止信号を発信し、逆回転する信号を発信する。

このため、押出エジェクタ68bは、その先端が戻しエジェクタ68aによって押されるスライドガラス25に当接しつつ、バスケット20の方向に移動する。

押出エジェクタ68bは、バスケット20を通過し、バスケット20の元の位置にスライドガラス25を再収容した後、右センサ71aからの検知板69bの検知信号を受信した貼着側制御部12Aは、モータ73の逆回転を停止する停止信号を発信する。

ここで、待機位置のバスケット20の所定箇所にスライドガラス25が収容されていない場合には、板状部材66bの検知板69bが右センサ71aで検知されなくなっても、板状部材66aの検知板69aがセンサ70で検知される。このため、右センサ71aからの検知信号がOFFとなっても、センサ70からの検知信号がONであるときは、貼着側制御部12Aでは、バスケット20の所定箇所にスライドガラス25が収容されていないと判断し、バスケット20に収容されている次のスライドガラス25の移送に移る。

【0024】

移送手段58によって、バスケット20の所定箇所から水平テーブル60上に取り出されたスライドガラス25は、水平テーブル60の所定位置まで移送され、この所定位置から待機位置のバスケット20の同一収容箇所に再収用されるまでの間に、スライドガラス25に貼付された染色検体標本に対して、図9に示す様に、金属製のノズル78から封入剤が滴下されると共に、カバーフィルム片が貼着される。

金属製のノズル78には、図13に示す滴下手段が接続されている。かかる滴下手段には、図5に示す貼着装置12の瓶セット部34に載置された貯留瓶80に貯留されている封入剤を金属製のノズル78に送液する透明な送液配管82が設けられており、この送液配管82には、貯留瓶80側からポンプ84、電磁弁86及び気泡検出センサ88が、この順序で設けられている。

このポンプ84及び電磁弁86は、貼着側制御部12Aによって制御されており、気泡検出センサ88によって送液配管82中に気泡が検出されたとき、その気泡検知信号は貼着側制御部12Aに発せられる。

貯留瓶80内に挿入された送液配管82の先端部には、フィルター90が装着されており、貯留瓶80を交換等した際に、貯留瓶80内に混入したゴミ等が送液配管82内に吸い込まれることを防止できる。

【0025】

かかる貯留瓶80は、貯留瓶80の風袋及び貯留瓶80に貯留される封入剤量の合計重量と等しい重り92によって上向きの力が加えられている台94に載置されている。この台94は、貯留瓶80に貯留されている封入剤量によって上下動するため、台94の位置を測定することによって、貯留瓶80に貯留される封入剤量を知ることができる。このため、貯留瓶80内に貯留されている封入剤量が設置量以下となり、台94の位置が所定位置まで上昇したとき、貼着側制御部12Aに向けて検知信号を発信する検知センサ96が設けられている。この検知センサ96からの信号を受信した貼着側制御部12Aからは、新たなバスケット20を移送槽26からの取出しを中止する中止信号がアーム48を回動する回動手段に向けて発せられる。

ところで、貯留瓶80の交換等の際に、空気が送液配管82中に吸い込まれて、送液配管82中に空気溜り等の気泡が形成されることがある。かかる送液配管82内の気泡は、スライドガラス25に滴下する封入剤量を変動させる。このため、気泡検出センサ88からの気泡検知信号を受信した貼着側制御部12Aは、送液配管82内の全封入剤をノズル78から吐出するようにポンプ84を駆動すると共に、電磁弁86を開く信号を発信する。ノズル78から吐出された封入剤は、瓶セット部34に載置されている廃液瓶81(図5)に収容される。送液配管82内の全封入剤が吐出されたとき、貼着側制御部12Aは、ポンプ84を停止すると共に、電磁弁86を閉じる信号を発信する。

また、図13に示す滴下手段には、気泡検出センサ88からノズル78までの長さを、待機位置に到達したバスケット20に収容される最高枚数の全スライドガラス25に封入剤を滴下し得る封入剤量を確保できる長さとすることが好ましい。この様に、待機位置に到達したバスケット20に収容される全スライドガラス25に対して滴下できる封入剤量を確保することによって、待機位置のバスケット20に収容されているスライドガラス25の一部に、封入剤を滴下できなくなってカバーフィルム片を貼着できなくなる事態を防止できる。

尚、台94、重り92及び検知センサ96を設けなくても気泡検出センサ88を設けておけば、貯留瓶80の封入剤が少なくなって送液配管82内に気泡が入ると、気泡検出センサ88から気泡検知信号が発信されるため、貯留瓶80の交換時期であることを知ることができる。

【0026】

図13に示す滴下手段によって封入剤が滴下されたスライドガラス25には、図9に示す貼着手段100によってカバーフィルム片を押し付けて貼着する。

かかる貼着手段100には、図9に示す様に、長尺のカバーフィルム96を一対の送りローラ98と一対のカバーローラ102とによってスライドガラス25に送り込み、一対の送りローラ98と一対のカバーローラ102との間に設けられたカッター104によってカバーフィルム96を切断し、図9に示す様に、所定長のカバーフィルム片105とする。このカバーフィルム片105は、スライドガラス25に貼着ローラ106によって押圧されて貼着される。貼着ローラ106の回転軸は、付勢部材としてのバネ108によって所定の力で水平テーブル60の方向に付勢されており、スライドガラス25に対するカバーフィルム片105の押圧力を一定にできる。

【0027】

図9に示す貼着手段100では、切断手段としてのカッター104は、所定長さのカバーフィルム片105が得られる様に、一対の送りローラ98の送り開始から所定のタイミングで駆動されたカバーフィルム96を切断する。従って、一対の送りローラ98の送り開始からカッター104の駆動タイミングを早くするほど、カバーフィルム片105の長さは短くなる。

また、得られたカバーフィルム片105のスライドガラス25に対する貼着開始点は、一対のカバーローラ102の駆動開始によって調整できる。すなわち、水平テーブル60上を移送されるスライドガラス25に対して、一対のカバーローラ102の駆動開始を早くするほど、スライドガラス25の一端側に近接してカバーフィルム片105を貼着できる。このため、貼着条件データに、スライドガラス25の端面からのカバーフィルム片105の貼着開始位置を設定することによって、所定位置にカバーフィルム片105を貼着することもできる。

【0028】

図9に示す貼着手段100では、待機位置のバスケット20の所定位置に収容されていたスライドガラス25を、戻しエジェクタ68aと押出エジェクタ68bとの間に挟みつつ、押出エジェクタ68bによって水平テーブル60上に押し出した後、押出エジェクタ68bによってスライドガラス25をバスケット20から離れる方向に移送し、ノズル78を通過してから押出エジェクタ68bによるスライドガラス25の移送を停止する。

次いで、戻しエジェクタ68aによってスライドガラス25をバスケット20の方向に移送し、ノズル78がスライドガラス25の一端縁から所定位置に到達したとき、ノズル78から封入剤を滴下した後、一対の送りローラ98と一対のカバーローラ102とが駆動され、所定のタイミングでカッター104が駆動されて所定長さのカバーフィルム片105の先端がスライドガラス25の所定位置に供給される。スライドガラス25の所定位置に供給されたカバーフィルム片105は貼着ローラ106によって押圧され、スライドガラス25に貼着される。

ここで、戻しエジェクタ68aによってスライドガラス25をバスケット20の方向に移送する際に、スライドガラス25の戻し速度の調整は、スライドガラス25に当接している押出エジェクタ68bの戻り速度をモータ73の逆回転速度を調整することによって可能である。

【0029】

図9に示す長尺のカバーフィルム96は、図4に示すカバーフィルムセット部32のカバーフィルム供給手段から供給されている。

かかるカバーフィルム供給手段では、図14に示す様に、カバーフィルム96が巻回された巻回体110から引き出されたカバーフィルム96は、引出ローラ112から引き出されてカバーフィルム96の終点を検出する検出センサ114を通過し、巻回体110の周囲に配設されたガイドローラ116a〜116dを引き回され、一対の送りローラ98に供給されている。

この検出センサ114から一対の送りローラ98までのカバーフィルム96の長さは、待機位置に位置するバスケット20内に収容され得る最大枚数の全スライドガラス25にカバーフィルム片105を貼着できる長さである。この様に、巻回体110の周囲に配設されたガイドローラ116a〜116dから成るカバーフィルム長確保手段を設けることによって、待機位置のバスケット20に収容されているスライドガラス25の処理中に、カバーフィルム96の終点を検出する検出センサ114から検知信号が発せられても、待機位置のバスケット20に収容されているスライドガラス25の全てにカバーフィルム片105を貼着できる。

尚、検出センサ114からの検知信号は、貼着側制御部12Aに向けて発せられ、新たなバスケット20を移送槽26からの取出し、及び染色装置10からの移送槽26の移送は行なわれない。

【0030】

この様にしてカバーフィルム片105が貼着されたスライドガラス25は、待機位置に位置するバスケット20の元の位置に再収容される。バスケット20に収容されている全てのスライドガラス25の染色済検体標本に順次カバーフィルム片105が貼着されたとき、バスケット20は昇降台56によって待機位置よりも上方に設けられたバスケット収容部36(図4)に収容される。バスケット収容部36内では、複数個のバスケット20を収容できるように、回転可能に設けられたバスケット収容部材が配設されている。

移送槽26に収容されていたバスケット20を、カバーフィルム片105が貼着されたスライドガラス25を収容してバスケット収容部36に収容されるため、バスケット20は、染色装置10から貼着装置12への一方方向の移動で済む。このため、染色装置10には移送槽26のみを返送することで足りることから、移送槽26の移送手段を簡単化できる。

【0031】

次に、図1〜図14に示す染色装置10と貼着装置12とから成る染色貼着システムの運転を図15に示すフローチャートに従って説明する。

先ず、染色装置10のスタート槽18a,18b,18c(図2)に、検体標本が貼付された一枚又は複数枚のスライドガラスが収容されているバスケット20を挿入してセットする。このスタート槽18a,18b,18cの各々には、三個のバスケット20を挿入できる。

スタート槽18a,18b,18cの少なくとも一槽にバスケット20を挿入した後、染色側制御部10Aの入力部に染色条件データ及び貼着条件データを入力する。

染色条件データ及び貼着条件データの一例を図16(a)に示す。図16(a)に示す染色条件データ及び貼着条件データは、スタート槽18a,18b,18cの全槽にバスケット20を挿入した場合を示す。この場合、染色条件データとしては、スタート槽18a,18b,18cの各々に挿入したバスケット20の各々について、収容容器16内に配設されている槽18,18・・のうち、浸漬する槽の選定及びその順番並びに浸漬時間を設定する。

また、貼着条件データとしては、バスケット20の各々について、ポンプ84の回転数を変更して調整する貼着剤量、戻しエジェクタ68aの戻し速度を変更して調整する貼着速度、及びカッター104によるカバーフィルム96の切断長を調整するカーバフォルム片長を入力する。貼着剤量及び貼着速度は、予め数段階に分けて番号を付しておき、貼着条件設定の際には、その番号を入力する。

この貼着条件データは、対応するバスケット20に複数枚の検体標本が貼付されたスライドガラスが収容されていても、収容された各スライドガラスの検体標本に対して同一貼着条件でカバーフィルム片の貼着が施される。

尚、染色条件データと共に入力した貼着条件データの修正は、貼着装置による貼着開始前までに行なうことができる。

【0032】

染色側制御部10Aの入力部に染色条件データ及び貼着条件データを入力した後、開始キーをONにすると、入力部に入力した染色条件データ及び貼着条件データは、バスケット20に関連付けて染色側制御部10Aのメモリに書き込まれる。この際に、槽数及び浸漬時間から染色処理を施すバスケット20の順番(或いは染色処理が終了するバスケット20の順番)を、染色側制御部10AのCPUで演算してメモリに書き込む。

次いで、染色側制御部10Aのメモリに書き込まれた順番の染色条件データに従って、順次バスケット20に収容されているスライドガラス25に貼付された検体標本に染色処理が施される。かかる染色処理を施したデータも、バスケット20と関連付けてメモリ内に履歴として記憶される。

バスケット20の染色終了の判断は、バスケット20と関連付けられて入力された染色条件データで指定された最終槽でのバスケット20の浸漬時間が経過して、浸漬が終了したときである。かかる染色終了したバスケット20の特定は、染色側制御部10Aのメモリに書き込まれた順番で行うことができる。

【0033】

ところで、先にスタート槽18a,18b,18cのいずれかに挿入したバスケット20の染色開始前或いは染色終了前に、スタート槽18a,18b,18cの空となった槽にバスケット20を追加挿入する場合がある。この場合には、開始キーをONにすると、入力部に入力した追加挿入バスケットの染色条件データと既に染色側制御部10Aのメモリに書き込まれた染色開始前或いは染色中の染色条件データとに基づいて、染色処理を施すバスケット20の順番(或いは染色処理が終了するバスケット20の順番)を染色側制御部10AのCPUで再度演算して求め、その順番を付与してメモリに再度書き込む。

従って、この場合も、染色終了したバスケット20の特定は、染色側制御部10Aのメモリに書き込まれた順番で行うことができる。

【0034】

染色が終了した染色終了バスケット20が存在し且つ貼着装置12Aの準備が整っているとき(貼着装置12A内で貼着がなされていないとき)、貼着側制御部12Aからの信号によって貼着装置12の移送槽26が染色装置10の収容容器16内に移動する。この移送槽26内には、スライドガラス25に貼付されて染色が施された検体標本の保護液が貯留されている。

移送槽26の染色装置10方向の移動が完了した収容容器16には、染色終了バスケット20が保護液に浸漬された状態で挿入される。その後、染色終了バスケット20が挿入された移送槽26は貼着装置12内に戻る。

【0035】

このとき、染色側制御部10Aのメモリに記憶されている染色終了バスケット20の貼着条件データを、貼着側制御部12Aのメモリに移送し、染色終了バスケット20に収容されているスライドガラス25に貼付された染色済検体標本にカバーフィルム片の貼着を貼着条件データに基づいて施す。

かかる染色終了バスケット20に対応する貼着条件データを染色側制御部10Aから貼着側制御部12Aに移送する時期は、遅くとも染色終了バスケット20から最初のスライドガラスの取出開始直前まででよいが、特に、染色終了バスケット20を染色装置10から貼着装置12に供給した後であって、染色終了バスケット20から最初のスライドガラスの取出開始前とすることによって、貼着側制御部12Aのメモリ部の容量を小さくでき好ましい。

勿論、貼着側制御部12Aのメモリ部の容量を大きくし、染色開始と同時に対応するバスケット20の貼着条件データを貼着側制御部12Aに移送しておき、染色装置から供給される染色終了バスケット20に対応する貼着条件データを貼着側制御部12Aのメモリ部から選択し、染色済検体標本にカバーフィルム片を貼着してもよい。

染色終了バスケット20に収容されているスライドガラス25の検体標本に対し、貼着側制御部12Aのメモリ部に記憶された貼着データに基づいてカバーフィルム片が貼着される。染色終了バスケット20に収容されている全スライドガラス25の検体標本にカバーフィルム片の貼着が終了したとき、モニター14に染色終了バスケット20の染色条件データ、貼着条件データ及び履歴を表示する。

次いで、染色側制御部10Aのメモリに保存されている染色条件データ、貼着条件データ及び履歴をチェックし、染色貼着システム内に貼着未処理状態のバスケットが存在するか否かを調査する。染色貼着システム内に貼着未処理状態のバスケットが存在する場合には染色処理に戻り、染色貼着システム内に貼着未処理状態のバスケットがない場合には、処理は終了する。

【0036】

以上の説明では、染色側制御部10Aに入力された図16(a)に示す貼着条件データは、対応するバスケット20に収容された複数枚のスライドガラスの各々に貼付された染色済検体標本に対して同一貼着条件でカバーフィルム片の貼着が施される。

図1に示す染色貼着システムの貼着装置12では、図9に示す様に、バスケット20に収容されている複数枚のスライドガラス25,25・・の各々に貼付された染色済検体標本にカバーフィルム片が順次貼着される。

このため、染色側制御部10Aに入力される貼着条件データとしては、図16(b)に示す様に、バスケット20内に挿入されている複数枚のスライドガラスの各々を特定して、各スライドガラスに貼付された染色検体標本に対して最適な貼着条件データを独立して設定し、対応するバスケット20に収容された複数枚のスライドガラスの各々に貼付された染色済検体標本に対して異なる貼着条件でカバーフィルム片を貼着できる。

【0037】

ところで、図14に示すカバーフィルム長確保手段は、巻回体110の周囲に配設したガイドローラ116a〜116dにカバーフィルム96を引きまわすことによって、カバーフィルム96の長さを確保しており、貼着装置12内に所定のスペースを確保することを要する。このため、巻回体110に巻回されたカバーフィルム96の終端から所定長さの箇所、つまり待機位置に位置するバスケット20内に収容され得る最大枚数の全スライドガラス25にカバーフィルム片105を貼着できる長さの箇所にマークを予め形成しておき、このマークを、図15に示す様に、一対の送りローラ98の直前に設置した検出センサ114で検出するようにしてもよい。

更に、移送槽26に、複数個のバスケット20,20・・を並列収容できる大きさとすることもできる。この場合、移送槽26には、短冊状部材42も並列に設けることが必要である。

図4〜図16に示す貼着装置12は、所定長さに切断されたカバーフィルム片105をスライドガラス25の染色検体標本に貼着するものであったが、カバーフィルム片105に代えてカバーガラスをスライドガラス25の染色検体標本に貼着する貼着装置12であってもよい。

【0038】

カバーガラスをスライドガラスに貼着する貼着装置12としては、特開2001−2731号公報に記載された図18に示す貼着装置12を用いることができる。

図18に示す貼着装置12には、その本体部120に透明カバー122が開閉自在に設けられており、本体部120に操作パネル124が設けられている。更に、本体部120には、封入剤が入った容器126が挿入されている。

かかる本体部120には、染色装置10との間で移送槽26が移送できるように設けられている。この移送槽26の移送手段は、図19に示す様に、本体部120内に設けられたモータ140と、モータ140によって駆動されるワイヤ142とから構成され、ワイヤ142の先端部が染色装置10内まで延出されている。

ところで、図1〜図19に示す染色貼着システムでは、染色装置10と貼着装置12とがケーシングの少なくとも一部が接触するように配設されているが、貼着装置12と染色装置10との間に搬送装置を設けてもよい。かかる搬送装置を設けることによって、図4〜図16に示す貼着装置12と使用できる染色装置10の種類を広げることができる。

【図面の簡単な説明】

【0039】

【図1】本発明に係る染色貼着システムの一例を示す正面図である。

【図2】図1に示す染色システムを構成する染色装置10の構成を説明するための部分平面図である。

【図3】図2に示す染色装置10を構成するバスケット搬送手段22の動作を説明するための正面図である。

【図4】染色装置10と用いられる貼着装置12の斜視図である。

【図5】図4に示す貼着装置12の内部構造の概略を説明する概略図である。

【図6】図4に示す移送槽セット部28の概略を説明する概略図である。

【図7】移送槽26に挿入されたバスケット20とアーム48に設けた二股状の爪部52a,52bとの関係を説明する説明図である。

【図8】移送槽26が移動してアーム48の爪部52a,52bにバスケット20が挿入された状態を説明する説明図である。

【図9】図4に示す貼着装置12の本体部30の概略を説明する概略図である。

【図10】本体部30に設けられ、バスケット20に収容されたスライドガラス25を移送する移送手段の概略を説明する概略図である。

【図11】移送手段に設けられたバランサ76について説明する説明図である。

【図12】移送手段によってバスケット20に収容されたスライドガラス25が取り出された状態を説明する説明図である。

【図13】移送手段によって移送されるスライドガラス25に封入剤を滴下する封入剤滴下手段の概略を説明する説明図である。

【図14】図4に示す貼着装置12のカバーフィルムセット部32の一例を説明する概略図である。

【図15】染色装置10と貼着装置12とから成る染色貼着システムのフローチャートである。

【図16】染色側制御部10Aの入力部に入力した染色条件データ及び貼着条件データの一例を示す。

【図17】カバーフィルムセット部32の他の例を説明する概略図である。

【図18】図4〜図14に示す貼着装置12に代えて使用できる貼着装置12の一例を示す斜視図である。

【図19】図18に示す貼着装置12に設けられる移送槽26の移送手段を説明する説明図である。

【符号の説明】

【0040】

10 染色装置

12 貼着装置

10A 染色側制御部

12A 貼着側制御部

16 収容容器

18 槽

18a,18b,18c スタート槽

20 バスケット

25 スライドガラス

26 移送槽

28 移送槽セット部

32 カバーフィルムセット部

34 瓶セット部

36 バスケット収容部

46a,46b 検出センサ

48 アーム

50 回動軸

58 移送手段

78 ノズル

82 送液配管

84 ポンプ

88 気泡検出センサ

96 カバーフィルム

100 貼着手段

104 カッター

105 カバーフィルム片

106 貼着ローラ

110 巻回体

112 引出ローラ

114 検出センサ

122 透明カバー

140 モータ

142 ワイヤ

【特許請求の範囲】

【請求項1】

薄切の検体標本が貼付された一枚又は複数枚のスライドガラスが収容されているバスケットを、前記検体標本の染色に用いる種々の液体が貯留された複数の槽に順次浸漬し、前記検体標本の各々に所定の染色を施す染色装置と、

前記染色装置から搬送手段によって搬送されてきたバスケットより取り出されたスライドガラスに貼着されて所望の染色が施された染色検体標本上に、カバーフィルム片又はカバーガラスを貼着する貼着装置とを具備する染色貼着システムであって、

前記染色装置を制御する染色側制御部と前記貼着装置を制御する貼着側制御部とが相互に通信可能に接続され、

前記染色装置では、前記染色側制御部に入力された、前記染色装置に供給されたバスケット毎の染色条件データと貼着条件データのうち、前記染色条件データに基づいて対応するバスケットを所定の槽に順次浸漬するように設定されており、

前記貼着装置では、前記染色装置から供給されたバスケットに対応し且つ前記染色側制御部から貼着側制御部に移送された貼着条件データに基づいて、前記バスケットに収容されたスライドガラスの染色検体標本上にカバーフィルム片又はカバーガラスを貼着するように設定されていることを特徴とする染色貼着システム。

【請求項2】

染色条件データと貼着条件データとが、染色開始前に染色側制御部に入力される請求項1記載の染色貼着システム。

【請求項3】

染色装置から供給されるバスケットに対応する貼着条件データの染色側制御部から貼着側制御部への移送が、遅くとも前記バスケットから最初のスライドガラスの取出開始直前である請求項1又は請求項2記載の染色貼着システム。

【請求項4】

染色装置及び貼着装置が、互いのケーシングの少なくとも一部が接触するように隣接して配設されている請求項1〜3のいずれか一項記載の染色貼着システム。

【請求項5】

搬送手段として、検体標本に染色されたスライドガラスが収容されたバスケットを、前記検体標本を保護する保護溶液に浸漬した状態で染色装置内から貼着装置内に移送する搬送手段が用いられている請求項1〜4のいずれか一項記載の染色貼着システム。

【請求項6】

検体標本に染色されたスライドガラスが収容されたバスケットが、検体標本を保護する保護溶液が貯留されている移送槽に挿入されて搬送される請求項1〜5のいずれか一項記載の染色貼着システム。

【請求項7】

バスケットを染色装置内から貼着装置内に搬送する搬送手段の主たる部分が、貼着装置内に設けられている請求項1〜6のいずれか一項記載の染色貼着システム。

【請求項1】

薄切の検体標本が貼付された一枚又は複数枚のスライドガラスが収容されているバスケットを、前記検体標本の染色に用いる種々の液体が貯留された複数の槽に順次浸漬し、前記検体標本の各々に所定の染色を施す染色装置と、

前記染色装置から搬送手段によって搬送されてきたバスケットより取り出されたスライドガラスに貼着されて所望の染色が施された染色検体標本上に、カバーフィルム片又はカバーガラスを貼着する貼着装置とを具備する染色貼着システムであって、

前記染色装置を制御する染色側制御部と前記貼着装置を制御する貼着側制御部とが相互に通信可能に接続され、

前記染色装置では、前記染色側制御部に入力された、前記染色装置に供給されたバスケット毎の染色条件データと貼着条件データのうち、前記染色条件データに基づいて対応するバスケットを所定の槽に順次浸漬するように設定されており、

前記貼着装置では、前記染色装置から供給されたバスケットに対応し且つ前記染色側制御部から貼着側制御部に移送された貼着条件データに基づいて、前記バスケットに収容されたスライドガラスの染色検体標本上にカバーフィルム片又はカバーガラスを貼着するように設定されていることを特徴とする染色貼着システム。

【請求項2】

染色条件データと貼着条件データとが、染色開始前に染色側制御部に入力される請求項1記載の染色貼着システム。

【請求項3】

染色装置から供給されるバスケットに対応する貼着条件データの染色側制御部から貼着側制御部への移送が、遅くとも前記バスケットから最初のスライドガラスの取出開始直前である請求項1又は請求項2記載の染色貼着システム。

【請求項4】

染色装置及び貼着装置が、互いのケーシングの少なくとも一部が接触するように隣接して配設されている請求項1〜3のいずれか一項記載の染色貼着システム。

【請求項5】

搬送手段として、検体標本に染色されたスライドガラスが収容されたバスケットを、前記検体標本を保護する保護溶液に浸漬した状態で染色装置内から貼着装置内に移送する搬送手段が用いられている請求項1〜4のいずれか一項記載の染色貼着システム。

【請求項6】

検体標本に染色されたスライドガラスが収容されたバスケットが、検体標本を保護する保護溶液が貯留されている移送槽に挿入されて搬送される請求項1〜5のいずれか一項記載の染色貼着システム。

【請求項7】

バスケットを染色装置内から貼着装置内に搬送する搬送手段の主たる部分が、貼着装置内に設けられている請求項1〜6のいずれか一項記載の染色貼着システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2007−132903(P2007−132903A)

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願番号】特願2005−328869(P2005−328869)

【出願日】平成17年11月14日(2005.11.14)

【出願人】(000148025)サクラ精機株式会社 (28)

【Fターム(参考)】

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願日】平成17年11月14日(2005.11.14)

【出願人】(000148025)サクラ精機株式会社 (28)

【Fターム(参考)】

[ Back to top ]