柱梁接続装置

【課題】金属素材の無駄を少なくして安価に製作できるとともに、金属組織を緻密に構成して、引張強度などの機械的強度を向上でき、しかも既存設備を有効活用して製作できる柱梁接続装置を提供する。

【解決手段】金属製柱1から外方へ突出してH鋼梁2に連結されるH形の継手部材12を備えた柱梁接続装置10であって、継手部材12を構成するウェブ部材16と1対のフランジ部材17のうちの1種又は2種以上の継手構成板22として、素材金属板を圧延することによって、長さ方向の途中部に、厚さと幅の少なくとも一方がH鋼梁2との連結部側へ行くにしたがって小さくなるように設定した振動吸収部23を形成したものを用いた。

【解決手段】金属製柱1から外方へ突出してH鋼梁2に連結されるH形の継手部材12を備えた柱梁接続装置10であって、継手部材12を構成するウェブ部材16と1対のフランジ部材17のうちの1種又は2種以上の継手構成板22として、素材金属板を圧延することによって、長さ方向の途中部に、厚さと幅の少なくとも一方がH鋼梁2との連結部側へ行くにしたがって小さくなるように設定した振動吸収部23を形成したものを用いた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、角形鋼管や丸形鋼管やH形鋼などからなる金属製柱と、H形鋼からなるH鋼梁を用いた建築物の柱梁接続装置に関する。

【背景技術】

【0002】

建築物の耐震強度を高めるため、角形鋼管からなる鋼管柱と、H形鋼からなるH鋼梁との連結構造が種々提案され、実用化されている。例えば、H鋼梁のフランジ部における両端部の両側に、H鋼梁の長さ方向の中央部側へ向けて順次幅狭となる傾斜面を有する台形状の補助フランジを溶接接合したり(例えば、特許文献1参照。)、ダイヤフラムの矩形部にH鋼梁に接続されるブラケット部を一体的に形成し、このブラケット部をH鋼梁の長さ方向の中央部側へ向けて幅狭となる台形状に形成したり(例えば、特許文献2参照。)したものが提案されている。

【0003】

また、H鋼梁の両端部を高周波加熱により加熱して、型枠内に挿入して加圧することで、両端部に長さ方向の中央部側へ向けて順次幅狭や薄肉となる振動吸収部を形成したH鋼梁も提案されている(例えば、特許文献3参照。)。

【0004】

一方、本出願人は、テーパ部を有する圧延製品の製造方法として、1対の鉛直ロール間に長尺な被圧延素材を送給して、幅可変手段により鉛直ロール間の距離を可変させながら被圧延素材を幅方向に連続的に圧延して複数の幅方向テーパ部を有する1次圧延加工品を製作する幅方向圧延工程と、1対の水平ロール間に前記1次圧延加工品を送給して、厚さ可変手段により水平ロール間の距離を可変させながら1次圧延加工品を厚さ方向に連続的に圧延して複数の厚さ方向テーパ部を有する2次圧延加工品を製作する厚さ方向圧延工程と、前記2次圧延加工品を所定長さに切断して1本の被圧延素材から複数の圧延製品を得る切断工程とを備えた製造方法を提案し、リーフスプリングやフォークリフトの爪の製造ラインで実施している(例えば、特許文献4参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−309980号公報

【特許文献2】特開2003−82763号公報

【特許文献3】特開2000−309981号公報

【特許文献4】特開平7−100569号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1記載の発明では、H鋼梁に補助フランジを溶接する必要があり、その溶接作業に多大な作業時間を要し、H鋼梁の製作コストが高くなる。また、溶接時の加熱によりH鋼梁の機械的強度が低下するという問題もある。

【0007】

一方、特許文献2記載の発明では、打ち抜き加工などにより、ダイヤフラム及びブラケット部を効率的に製作できるが、素材金属板の外周部に利用できない無駄な部分が発生するので、その分製作コストが高くなるという問題がある。

【0008】

また、特許文献3記載の発明では、H鋼梁の両端部を高周波加熱により加熱してから、型押し型枠内に挿入加圧して振動吸収部を形成しており、型押し鍛造にて振動吸収部を形成するものと思われるが、具体的な成形方法が不明瞭であり、また成形できたとしても、長尺なH鋼梁の両端部に対して振動吸収部を形成することから、新たな大型設備が必要となり、設備経済的な負担が大きくなる。

【0009】

本発明の目的は、金属素材の無駄を少なくして安価に製作できるとともに、金属組織を緻密に構成して、引張強度などの機械的強度を向上でき、しかも既存設備を有効活用して製作できる柱梁接続装置を提供することである。

【課題を解決するための手段】

【0010】

本発明に係る柱梁接続装置は、金属製柱から外方へ突出してH鋼梁に連結されるH形の継手部材を備えた柱梁接続装置であって、前記継手部材を構成するウェブ部材と1対のフランジ部材のうちの1種又は2種以上の継手構成板として、素材金属板を圧延することによって、長さ方向の途中部に、厚さと幅の少なくとも一方がH鋼梁との連結部側へ行くにしたがって小さくなるように設定した振動吸収部を形成したものを用いたものである。

【0011】

この接続装置では、角形鋼管や丸形鋼管やH形鋼などからなる金属製柱と、H形鋼からなるH鋼梁間に、地震等により作用する、引張力や圧縮力を振動吸収部の伸縮により漸次吸収できるので、H鋼梁と金属製柱との接続部分における応力集中を緩和して、該接続部分の破損を効果的に防止できる。振動吸収部を形成する継手構成板は、ウェブ部材であってもよいし、フランジ部材であってもよいし、ウェブ部材とフランジ部材の両方であってもよい。また、フランジ部材に設ける場合には、上下のフランジ部材の一方にのみ設けることもできるが、バランスよく振動を吸収できるように上下のフランジ部の両方に設けることが好ましい。振動吸収部は、幅のみをH鋼梁との連結部側へ行くにしたがって小さくなるように設定することもできるし、厚さのみをH鋼梁との連結部側へ行くにしたがって小さくなるように設定することもできるし、幅と厚さの両方をH鋼梁との連結部側へ行くにしたがって小さくなるように設定することもできる。

【0012】

この柱梁接続装置では、素材金属板を厚さ方向や幅方向に圧延して振動吸収部を形成しているので、打ち抜きや切削により振動吸収部を形成する場合と比較して、素材金属板の無駄を少なくして、継手構成板の製作コストを安くできる。しかも、振動吸収部を熱間圧延により形成するので、金属組織が緻密になり、打ち抜きなどにより成形する場合と比較して、継手構成板の引張強度や曲げ強度などの機械的強度を向上できる。また、継手構成板は、リーフスプリングやフォークリフトの爪などを圧延により製造するメーカーにとっては、現在まで培ってきた圧延技術を利用して製作でき、しかも製造設備に関しても、リーフスプリングやフォークリフトの爪などを製作するための既存設備を利用したり、既存設備の設計を基礎にして設計したりできるので、設備経済的な負担も軽減できる。

【0013】

ここで、前記1対のフランジ部材の対向面側を平坦面に形成し、対向面とは反対側に傾斜面を形成して振動吸収部を設けることが好ましい。この場合には、ウェブ部を平坦な平板状の金属板で構成できるので、柱梁接続装置の製作コストを一層安くできる。

【0014】

前記ウェブ部材とフランジ部材のH鋼梁側の端部の板厚をH鋼梁のウェブ部とフランジ部の板厚と同じに設定することもできる。このように構成することで、継手部材の端部にH鋼梁を突き合わせて連結板を介してボルト及びナットで、継手部材にH鋼梁を容易に接続することができる。

【0015】

上下の金属製柱間に、コア部材とその上下両端に固着したダイヤフラムとを有する連結部材を介装し、前記継手部材の一端部を連結部材に固定することもできる。この場合には、連結部材と継手部材とを工場等で精度良く組み立てて、これを建設現場へ輸送して施工できるので、建築物の施工精度を向上でき、しかも現場での作業時間を大幅に削減して、建築物の施工コストを低減できる。ただし、本発明は、H鋼梁の取付位置に対する金属製柱の高さ位置に枠状のダイヤフラムを上下に間隔をあけて外嵌状に設けた建築物に対しても適用でき、この場合には上下のダイヤフラムとその間に配置される金属製柱とに継手部材を接合することになる。

【0016】

ダイヤフラムを用いる場合には、前記フランジ部材のコア部材側の端部の板厚をダイヤフラムの板厚と同じに設定することもできる。このように構成することで、フランジ部材とダイヤフラム間に段差が形成されることを防止して、段差部分が形成されることによる応力集中の発生を防止でき、フランジ部材とダイヤフラムとの接合部分の機械的強度を向上できる。

【0017】

また、ダイヤフラムを用いる場合には、前記ダイヤフラムとフランジ部材とを一体圧延部材で構成することもできる。この場合には柱梁接続装置を構成する部品点数を減らして、その製作コストを一層安くできる。また、ダイヤフラムとフランジ部材とを溶接にて接合する場合と比較して、効率的且つ安価に製作でき、しかも両者の境界部分における引張強度や曲げ強度などの機械的強度を向上できる。

【発明の効果】

【0018】

本発明に係る柱梁接続装置によれば、素材金属板を厚さ方向や幅方向に圧延して振動吸収部を形成しているので、打ち抜きや切削により振動吸収部を形成する場合と比較して、素材金属板の無駄を少なくして、継手構成板の製作コストを安くできる。しかも、振動吸収部を熱間圧延により形成するので、金属組織が緻密になり、打ち抜きなどにより成形する場合と比較して、継手構成板の引張強度や曲げ強度などの機械的強度を向上できる。また、継手構成板は、リーフスプリングやフォークリフトの爪などを圧延により製造するメーカーにとっては、現在まで培ってきた圧延技術を利用して製作でき、しかも製造設備に関しても、リーフスプリングやフォークリフトの爪などを製作するための既存設備を利用したり、既存設備の設計を基礎にして設計したりできるので、設備経済的な負担も軽減できる。

【図面の簡単な説明】

【0019】

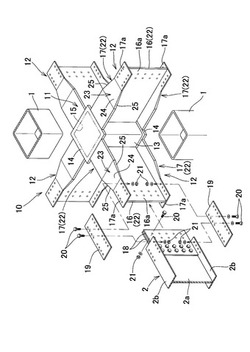

【図1】柱梁接続装置の斜視図

【図2】フランジ部材の斜視図

【図3】フランジ部材の(a)は平面図、(b)は正面図

【図4】他の構成の柱梁接続装置の斜視図

【図5】同柱梁接続装置のウェブ部材の斜視図

【図6】他の構成の柱梁接続装置の斜視図

【図7】同柱梁接続装置のフランジ部材の斜視図

【図8】同柱梁接続装置のフランジ部材の(a)は平面図、(b)は正面図

【図9】他の構成の柱梁接続装置の斜視図

【図10】同柱梁接続装置のフランジ部材の(a)は平面図、(b)は正面図

【図11】他の構成の柱梁接続装置の斜視図

【図12】同柱梁接続装置のフランジ部材の(a)は平面図、(b)は正面図

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態について、図面を参照しながら説明する。

図1に示すように、柱梁接続装置10は、角形鋼管や丸形鋼管などの鋼管柱やH形鋼などからなる上下の金属製柱1間に介装されて上下の金属製柱1を連結する連結部材11と、連結部材11から外方へ突出してH鋼梁2に連結されるH形の継手部材12を備えている。

【0021】

図1に示す柱梁接続装置10では、連結部材11から四方へ突出状に延びる4つの継手部材12を設けて、4本のH形梁を接続できるように構成したが、継手部材12の個数は建築物の施工部位の構造に応じて任意に設定することが可能であり、例えば1〜3つの継手部材12を設けて、1〜3本のH形梁を接続できるように構成できる。

【0022】

連結部材11は、金属製柱1と同じ横断面形状の短尺な鋼管からなるコア部材13と、コア部材13の上下の開口を閉鎖するように、コア部材13の上下両端部に溶接したダイヤフラム14とを有している。ダイヤフラム14は、金属製柱1の外形よりもやや大きい寸法の平坦な方形状の金属板で構成されている。コア部材13に対するダイヤフラム14の接合は、コア部材13の端部外周部に予め傾斜部を形成し、図示外の枠状の裏当金をコア部材13の端部内側に配置させた状態で、コア部材13をダイヤフラム14に設置して、コア部材13の傾斜部とダイヤフラム14間に形成される開先隙間に対して外側から順次溶接を行うことにより接合されている。なお、ダイヤフラム14は平坦な金属板で構成することもできるが、金属製柱1内にコンクリートを充填する場合などにおいては、図1に仮想線で示すように、中央部に開口部15を有する枠状の金属板で構成することもできる。また、本実施の形態では、上下の金属製柱1間に連結部材11を介装して、この連結部材11に継手部材12を取り付けたが、連結部材11を省略して、金属製柱1に継手部材12を直接的に接合したり、連結部材11に代えて金属製柱1に外嵌される上下1対の枠状の外ダイヤフラム(図示略)を溶接して、外ダイヤフラムと金属製柱1とに継手部材12を接合したりすることも可能である。

【0023】

継手部材12は、ウェブ部材16と、ウェブ部材16の上下両端部に溶接した平行な1対のフランジ部材17とからH形に形成されている。継手部材12のフランジ部材17の基端部はダイヤフラム14と同じ厚さに設定され、ダイヤフラム14に段差なく突き合わされて溶接接合され、ウェブ部材16の基端部はコア部材13に溶接接合されている。継手部材12の先端部はH鋼梁2の端部と同一形状で同一寸法に形成され、ウェブ部材16とフランジ部材17の先端部には平坦な取付部16a、17aが形成され、H鋼梁2はその端部を継手部材12の先端部に突き合せた状態で、H鋼梁2のウェブ部2aと継手部材12のウェブ部材16とにわたって連結プレート18を重ね合わせるとともに、H鋼梁2のフランジ部2bと継手部材12のフランジ部材17とにわたって連結プレート19を重ね合わせて、ボルト20及びナット21で結合されている。

【0024】

ウェブ部材16と1対のフランジ部材17のうちの1種又は2種以上の継手構成板22には、素材金属板を圧延することによって、長さ方向の途中部に、厚さと幅の少なくとも一方がH鋼梁2との連結部側へ行くにしたがって小さくなるように設定した振動吸収部23が形成されている。板厚を調整して振動吸収部23を形成する場合には、継手構成板22の厚さ方向の両側面の少なくとも一方に板厚方向傾斜面24を形成することになり、幅を調整して振動吸収部23を形成する場合には、継手構成板22の幅方向の両側面の少なくとも一方に幅方向傾斜面25を形成することになる。ただし、幅方向傾斜面25は、継手構成板22の幅方向の一側部にのみ形成することも可能であるが、継手構成板22に対してバランスよく引張力や圧縮力が作用するように、図1〜図3に示すように、継手構成板22の幅方向の両側部に対称に設けることが好ましい。また、板厚方向傾斜面24は、図4、図5に示す柱梁接続装置10Aの継手部材12Aにおけるウェブ部材16Aの振動吸収部23Aや、図6〜図8に示す柱梁接続装置10Bの継手部材12Bにおけるフランジ部材17Bの振動吸収部23Bのように、厚さ方向の両側面に設けることも可能であるし、図1〜図3に示す柱梁接続装置10のフランジ部材17のように、厚さ方向の一側面に設けることも可能である。厚さ方向の一側面に設ける場合には、図1〜図3に示すように、上下のフランジ部材17の対向面が平坦面になるように構成することで、ウェブ部材16として平坦な金属板を採用できるので好ましい。

【0025】

振動吸収部23は、図1〜図3に示すように、幅及び厚さがH鋼梁2との連結部側へ行くにしたがって小さくなるように設定することもできるし、図9、図10に示す柱梁接続装置10Cのフランジ部材17Cの振動吸収部23Cのように、幅を一様に設定して、厚さのみがH鋼梁2との連結部側へ行くにしたがって小さくなるように設定することもできるし、図示していないが、幅のみがH鋼梁2との連結部側へ行くにしたがって小さくなるように設定することもできる。

【0026】

振動吸収部23は、図1〜図3に示す柱梁接続装置10の継手部材12のように、上下のフランジ部材17の長さ方向の途中部に形成したり、図4、図5に示す柱梁接続装置10Aの継手部材12Aのように、上下のフランジ部材17とウェブ部材16の長さ方向の途中部にそれぞれ形成したりすることになる。また、上下のフランジ部材17として振動吸収部23を有しない平板状の金属板を用い、ウェブ部材16として、その長さ方向の途中部に振動吸収部23を形成したものを用いることもできる。更に、フランジ部材17の一方にのみ振動吸収部23を形成し、他方は平板状の金属板を用いることも可能であるが、上下のフランジ部材17でバランスよく振動を吸収できるように、振動吸収部23は上下のフランジ部材17に形成することが好ましい。

【0027】

継手構成板22の長さ方向に対する振動吸収部23の形成位置は任意に設定でき、継手構成板22の途中部であれば基部側や先端部側でもよい。また、振動吸収部23における幅を調整した部分と厚さを調整した部分との形成位置を、継手構成板22の長さ方向に異なる位置に設定することも可能である。継手構成板22の長さ方向に対する振動吸収部23の形成範囲は任意に設定可能であり、図示したように部分的に設けることもできるし、全長に亙って設けることも可能である。振動吸収部23における厚さや幅の変化率も適宜に設定できる。なお、振動吸収部は、厚さや幅や形成位置に関する前述の構成を任意に組合せて構成することができる。

【0028】

振動吸収部23を設けた継手構成板22の製造方法としては、特開平7−100569号公報に記載の製造方法を採用できる。具体的には、圧延面が軸心と夫々同心状に形成された1対の鉛直ロール間に素材金属板を送給し、幅可変手段により鉛直ロール間の距離を可変させながら素材金属板を幅方向に圧延して幅方向傾斜面25を有する1次圧延加工品を製作し、圧延面が軸心と夫々同心状に形成された1対の水平ロール間に前記1次圧延加工品を送給し、厚さ可変手段により水平ロール間の距離を可変させながら1次圧延加工品を厚さ方向に連続的に圧延して板厚方向傾斜面24を有する2次圧延加工品を製作し、2次圧延加工品を設定長さに切断して振動吸収部23を有する継手構成板22を製作することになる。ただし、水平方向に圧延してから鉛直方向に圧延して継手構成板22を製作することもできる。

【0029】

この柱梁接続装置10では、地震等によりH鋼梁2と金属製柱1間に作用する引張力や圧縮力を振動吸収部23の伸縮により漸次吸収できるので、H鋼梁2と金属製柱1との接続部分における応力集中を緩和して、該接続部分の破損を効果的に防止できる。また、素材金属板を厚さ方向や幅方向に圧延して振動吸収部23を形成しているので、打ち抜きや切削により振動吸収部23を形成する場合と比較して、素材金属板の無駄を少なくして、継手構成板22の製作コストを安くできる。しかも、振動吸収部23を熱間圧延により形成するので、金属組織が緻密になり、打ち抜きなどにより成形する場合と比較して、継手構成板22の引張強度や曲げ強度などの機械的強度を向上できる。また、継手構成板22は、リーフスプリングやフォークリフトの爪などを圧延により製造するメーカーにとっては、現在まで培ってきた圧延技術を利用して製作でき、しかも製造設備に関しても、リーフスプリングやフォークリフトの爪などを製作するための既存設備を利用したり、既存設備の設計を基礎にして設計したりできるので、設備経済的な負担も軽減できる。

【0030】

なお、図11、図12に示す柱梁接続装置10Dのように、ダイヤフラム14とその両側に配置される1対のフランジ部材17に代えて、これら3者を一体圧延部材で構成してなる継手構成板30を用いることもできる。この場合には、継手構成板30のダイヤフラム部30aをコア部材13の端部に溶接固定して、コア部材13の両端部に継手構成板30を溶接し、上下の継手構成板30のフランジ部30b間にウェブ部材16を配置させて、ウェブ部材16の上下両端部をフランジ部30bに溶接固定するとともに、ウェブ部材16の基端部をコア部材13に固定し、2つの継手部材12をダイヤフラム部30aとコア部材13とに溶接して柱梁接続装置10Dを組み立てることになる。フランジ部30bの長さ方向の先端部にはH鋼梁2への取付部30cが形成され、フランジ部30bの長さ方向の途中部には前記実施例の振動吸収部23と同様の構成の振動吸収部23Dが形成され、継手構成板30においては振動吸収部23Dにより金属製柱1とH鋼梁2間に作用する引張力や圧縮力が吸収されるように構成されている。ただし、ダイヤフラム部31aとコア部材13とに溶接する継手部材12の個数は、接続するH鋼梁2の本数などに応じて適宜に設定することができる。

【0031】

この柱梁接続装置10Dでは、部品点数を少なくしてその製作コストを低減できるとともに、金属製柱1とH鋼梁2間に作用する引張力や圧縮力などに対する柱梁接続装置10Dの機械的強度を向上して、耐震性能を向上できる。なお、コア部材13を省略し、継手構成板30に、ダイヤフラム部31aに代えて金属製柱1に外嵌溶接される外ダイヤフラムを一体的に設けることも可能である。また、この継手構成板31の振動吸収部23は、前記と同様に構成することができる。

【符号の説明】

【0032】

1 金属製柱 2 H鋼梁

2a ウェブ部 2b フランジ部

10 柱梁接続装置 11 連結部材

12 継手部材 13 コア部材

14 ダイヤフラム 15 開口部

16 ウェブ部材 16a 取付部

17 フランジ部材 18 連結プレート

19 連結プレート 20 ボルト

21 ナット 22 継手構成板

23 振動吸収部 24 板厚方向傾斜面

25 幅方向傾斜面

10A 柱梁接続装置 12A 継手部材

16A ウェブ部材 23A 振動吸収部

10B 柱梁接続装置 12B 継手部材

17B フランジ部材 23B 振動吸収部

10C 柱梁接続装置 12C 継手部材

17C フランジ部材 23C 振動吸収部

10D 柱梁接続装置 23D 振動吸収部

30 継手構成板 30a ダイヤフラム部

30b フランジ部 30c 取付部

【技術分野】

【0001】

本発明は、角形鋼管や丸形鋼管やH形鋼などからなる金属製柱と、H形鋼からなるH鋼梁を用いた建築物の柱梁接続装置に関する。

【背景技術】

【0002】

建築物の耐震強度を高めるため、角形鋼管からなる鋼管柱と、H形鋼からなるH鋼梁との連結構造が種々提案され、実用化されている。例えば、H鋼梁のフランジ部における両端部の両側に、H鋼梁の長さ方向の中央部側へ向けて順次幅狭となる傾斜面を有する台形状の補助フランジを溶接接合したり(例えば、特許文献1参照。)、ダイヤフラムの矩形部にH鋼梁に接続されるブラケット部を一体的に形成し、このブラケット部をH鋼梁の長さ方向の中央部側へ向けて幅狭となる台形状に形成したり(例えば、特許文献2参照。)したものが提案されている。

【0003】

また、H鋼梁の両端部を高周波加熱により加熱して、型枠内に挿入して加圧することで、両端部に長さ方向の中央部側へ向けて順次幅狭や薄肉となる振動吸収部を形成したH鋼梁も提案されている(例えば、特許文献3参照。)。

【0004】

一方、本出願人は、テーパ部を有する圧延製品の製造方法として、1対の鉛直ロール間に長尺な被圧延素材を送給して、幅可変手段により鉛直ロール間の距離を可変させながら被圧延素材を幅方向に連続的に圧延して複数の幅方向テーパ部を有する1次圧延加工品を製作する幅方向圧延工程と、1対の水平ロール間に前記1次圧延加工品を送給して、厚さ可変手段により水平ロール間の距離を可変させながら1次圧延加工品を厚さ方向に連続的に圧延して複数の厚さ方向テーパ部を有する2次圧延加工品を製作する厚さ方向圧延工程と、前記2次圧延加工品を所定長さに切断して1本の被圧延素材から複数の圧延製品を得る切断工程とを備えた製造方法を提案し、リーフスプリングやフォークリフトの爪の製造ラインで実施している(例えば、特許文献4参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−309980号公報

【特許文献2】特開2003−82763号公報

【特許文献3】特開2000−309981号公報

【特許文献4】特開平7−100569号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1記載の発明では、H鋼梁に補助フランジを溶接する必要があり、その溶接作業に多大な作業時間を要し、H鋼梁の製作コストが高くなる。また、溶接時の加熱によりH鋼梁の機械的強度が低下するという問題もある。

【0007】

一方、特許文献2記載の発明では、打ち抜き加工などにより、ダイヤフラム及びブラケット部を効率的に製作できるが、素材金属板の外周部に利用できない無駄な部分が発生するので、その分製作コストが高くなるという問題がある。

【0008】

また、特許文献3記載の発明では、H鋼梁の両端部を高周波加熱により加熱してから、型押し型枠内に挿入加圧して振動吸収部を形成しており、型押し鍛造にて振動吸収部を形成するものと思われるが、具体的な成形方法が不明瞭であり、また成形できたとしても、長尺なH鋼梁の両端部に対して振動吸収部を形成することから、新たな大型設備が必要となり、設備経済的な負担が大きくなる。

【0009】

本発明の目的は、金属素材の無駄を少なくして安価に製作できるとともに、金属組織を緻密に構成して、引張強度などの機械的強度を向上でき、しかも既存設備を有効活用して製作できる柱梁接続装置を提供することである。

【課題を解決するための手段】

【0010】

本発明に係る柱梁接続装置は、金属製柱から外方へ突出してH鋼梁に連結されるH形の継手部材を備えた柱梁接続装置であって、前記継手部材を構成するウェブ部材と1対のフランジ部材のうちの1種又は2種以上の継手構成板として、素材金属板を圧延することによって、長さ方向の途中部に、厚さと幅の少なくとも一方がH鋼梁との連結部側へ行くにしたがって小さくなるように設定した振動吸収部を形成したものを用いたものである。

【0011】

この接続装置では、角形鋼管や丸形鋼管やH形鋼などからなる金属製柱と、H形鋼からなるH鋼梁間に、地震等により作用する、引張力や圧縮力を振動吸収部の伸縮により漸次吸収できるので、H鋼梁と金属製柱との接続部分における応力集中を緩和して、該接続部分の破損を効果的に防止できる。振動吸収部を形成する継手構成板は、ウェブ部材であってもよいし、フランジ部材であってもよいし、ウェブ部材とフランジ部材の両方であってもよい。また、フランジ部材に設ける場合には、上下のフランジ部材の一方にのみ設けることもできるが、バランスよく振動を吸収できるように上下のフランジ部の両方に設けることが好ましい。振動吸収部は、幅のみをH鋼梁との連結部側へ行くにしたがって小さくなるように設定することもできるし、厚さのみをH鋼梁との連結部側へ行くにしたがって小さくなるように設定することもできるし、幅と厚さの両方をH鋼梁との連結部側へ行くにしたがって小さくなるように設定することもできる。

【0012】

この柱梁接続装置では、素材金属板を厚さ方向や幅方向に圧延して振動吸収部を形成しているので、打ち抜きや切削により振動吸収部を形成する場合と比較して、素材金属板の無駄を少なくして、継手構成板の製作コストを安くできる。しかも、振動吸収部を熱間圧延により形成するので、金属組織が緻密になり、打ち抜きなどにより成形する場合と比較して、継手構成板の引張強度や曲げ強度などの機械的強度を向上できる。また、継手構成板は、リーフスプリングやフォークリフトの爪などを圧延により製造するメーカーにとっては、現在まで培ってきた圧延技術を利用して製作でき、しかも製造設備に関しても、リーフスプリングやフォークリフトの爪などを製作するための既存設備を利用したり、既存設備の設計を基礎にして設計したりできるので、設備経済的な負担も軽減できる。

【0013】

ここで、前記1対のフランジ部材の対向面側を平坦面に形成し、対向面とは反対側に傾斜面を形成して振動吸収部を設けることが好ましい。この場合には、ウェブ部を平坦な平板状の金属板で構成できるので、柱梁接続装置の製作コストを一層安くできる。

【0014】

前記ウェブ部材とフランジ部材のH鋼梁側の端部の板厚をH鋼梁のウェブ部とフランジ部の板厚と同じに設定することもできる。このように構成することで、継手部材の端部にH鋼梁を突き合わせて連結板を介してボルト及びナットで、継手部材にH鋼梁を容易に接続することができる。

【0015】

上下の金属製柱間に、コア部材とその上下両端に固着したダイヤフラムとを有する連結部材を介装し、前記継手部材の一端部を連結部材に固定することもできる。この場合には、連結部材と継手部材とを工場等で精度良く組み立てて、これを建設現場へ輸送して施工できるので、建築物の施工精度を向上でき、しかも現場での作業時間を大幅に削減して、建築物の施工コストを低減できる。ただし、本発明は、H鋼梁の取付位置に対する金属製柱の高さ位置に枠状のダイヤフラムを上下に間隔をあけて外嵌状に設けた建築物に対しても適用でき、この場合には上下のダイヤフラムとその間に配置される金属製柱とに継手部材を接合することになる。

【0016】

ダイヤフラムを用いる場合には、前記フランジ部材のコア部材側の端部の板厚をダイヤフラムの板厚と同じに設定することもできる。このように構成することで、フランジ部材とダイヤフラム間に段差が形成されることを防止して、段差部分が形成されることによる応力集中の発生を防止でき、フランジ部材とダイヤフラムとの接合部分の機械的強度を向上できる。

【0017】

また、ダイヤフラムを用いる場合には、前記ダイヤフラムとフランジ部材とを一体圧延部材で構成することもできる。この場合には柱梁接続装置を構成する部品点数を減らして、その製作コストを一層安くできる。また、ダイヤフラムとフランジ部材とを溶接にて接合する場合と比較して、効率的且つ安価に製作でき、しかも両者の境界部分における引張強度や曲げ強度などの機械的強度を向上できる。

【発明の効果】

【0018】

本発明に係る柱梁接続装置によれば、素材金属板を厚さ方向や幅方向に圧延して振動吸収部を形成しているので、打ち抜きや切削により振動吸収部を形成する場合と比較して、素材金属板の無駄を少なくして、継手構成板の製作コストを安くできる。しかも、振動吸収部を熱間圧延により形成するので、金属組織が緻密になり、打ち抜きなどにより成形する場合と比較して、継手構成板の引張強度や曲げ強度などの機械的強度を向上できる。また、継手構成板は、リーフスプリングやフォークリフトの爪などを圧延により製造するメーカーにとっては、現在まで培ってきた圧延技術を利用して製作でき、しかも製造設備に関しても、リーフスプリングやフォークリフトの爪などを製作するための既存設備を利用したり、既存設備の設計を基礎にして設計したりできるので、設備経済的な負担も軽減できる。

【図面の簡単な説明】

【0019】

【図1】柱梁接続装置の斜視図

【図2】フランジ部材の斜視図

【図3】フランジ部材の(a)は平面図、(b)は正面図

【図4】他の構成の柱梁接続装置の斜視図

【図5】同柱梁接続装置のウェブ部材の斜視図

【図6】他の構成の柱梁接続装置の斜視図

【図7】同柱梁接続装置のフランジ部材の斜視図

【図8】同柱梁接続装置のフランジ部材の(a)は平面図、(b)は正面図

【図9】他の構成の柱梁接続装置の斜視図

【図10】同柱梁接続装置のフランジ部材の(a)は平面図、(b)は正面図

【図11】他の構成の柱梁接続装置の斜視図

【図12】同柱梁接続装置のフランジ部材の(a)は平面図、(b)は正面図

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態について、図面を参照しながら説明する。

図1に示すように、柱梁接続装置10は、角形鋼管や丸形鋼管などの鋼管柱やH形鋼などからなる上下の金属製柱1間に介装されて上下の金属製柱1を連結する連結部材11と、連結部材11から外方へ突出してH鋼梁2に連結されるH形の継手部材12を備えている。

【0021】

図1に示す柱梁接続装置10では、連結部材11から四方へ突出状に延びる4つの継手部材12を設けて、4本のH形梁を接続できるように構成したが、継手部材12の個数は建築物の施工部位の構造に応じて任意に設定することが可能であり、例えば1〜3つの継手部材12を設けて、1〜3本のH形梁を接続できるように構成できる。

【0022】

連結部材11は、金属製柱1と同じ横断面形状の短尺な鋼管からなるコア部材13と、コア部材13の上下の開口を閉鎖するように、コア部材13の上下両端部に溶接したダイヤフラム14とを有している。ダイヤフラム14は、金属製柱1の外形よりもやや大きい寸法の平坦な方形状の金属板で構成されている。コア部材13に対するダイヤフラム14の接合は、コア部材13の端部外周部に予め傾斜部を形成し、図示外の枠状の裏当金をコア部材13の端部内側に配置させた状態で、コア部材13をダイヤフラム14に設置して、コア部材13の傾斜部とダイヤフラム14間に形成される開先隙間に対して外側から順次溶接を行うことにより接合されている。なお、ダイヤフラム14は平坦な金属板で構成することもできるが、金属製柱1内にコンクリートを充填する場合などにおいては、図1に仮想線で示すように、中央部に開口部15を有する枠状の金属板で構成することもできる。また、本実施の形態では、上下の金属製柱1間に連結部材11を介装して、この連結部材11に継手部材12を取り付けたが、連結部材11を省略して、金属製柱1に継手部材12を直接的に接合したり、連結部材11に代えて金属製柱1に外嵌される上下1対の枠状の外ダイヤフラム(図示略)を溶接して、外ダイヤフラムと金属製柱1とに継手部材12を接合したりすることも可能である。

【0023】

継手部材12は、ウェブ部材16と、ウェブ部材16の上下両端部に溶接した平行な1対のフランジ部材17とからH形に形成されている。継手部材12のフランジ部材17の基端部はダイヤフラム14と同じ厚さに設定され、ダイヤフラム14に段差なく突き合わされて溶接接合され、ウェブ部材16の基端部はコア部材13に溶接接合されている。継手部材12の先端部はH鋼梁2の端部と同一形状で同一寸法に形成され、ウェブ部材16とフランジ部材17の先端部には平坦な取付部16a、17aが形成され、H鋼梁2はその端部を継手部材12の先端部に突き合せた状態で、H鋼梁2のウェブ部2aと継手部材12のウェブ部材16とにわたって連結プレート18を重ね合わせるとともに、H鋼梁2のフランジ部2bと継手部材12のフランジ部材17とにわたって連結プレート19を重ね合わせて、ボルト20及びナット21で結合されている。

【0024】

ウェブ部材16と1対のフランジ部材17のうちの1種又は2種以上の継手構成板22には、素材金属板を圧延することによって、長さ方向の途中部に、厚さと幅の少なくとも一方がH鋼梁2との連結部側へ行くにしたがって小さくなるように設定した振動吸収部23が形成されている。板厚を調整して振動吸収部23を形成する場合には、継手構成板22の厚さ方向の両側面の少なくとも一方に板厚方向傾斜面24を形成することになり、幅を調整して振動吸収部23を形成する場合には、継手構成板22の幅方向の両側面の少なくとも一方に幅方向傾斜面25を形成することになる。ただし、幅方向傾斜面25は、継手構成板22の幅方向の一側部にのみ形成することも可能であるが、継手構成板22に対してバランスよく引張力や圧縮力が作用するように、図1〜図3に示すように、継手構成板22の幅方向の両側部に対称に設けることが好ましい。また、板厚方向傾斜面24は、図4、図5に示す柱梁接続装置10Aの継手部材12Aにおけるウェブ部材16Aの振動吸収部23Aや、図6〜図8に示す柱梁接続装置10Bの継手部材12Bにおけるフランジ部材17Bの振動吸収部23Bのように、厚さ方向の両側面に設けることも可能であるし、図1〜図3に示す柱梁接続装置10のフランジ部材17のように、厚さ方向の一側面に設けることも可能である。厚さ方向の一側面に設ける場合には、図1〜図3に示すように、上下のフランジ部材17の対向面が平坦面になるように構成することで、ウェブ部材16として平坦な金属板を採用できるので好ましい。

【0025】

振動吸収部23は、図1〜図3に示すように、幅及び厚さがH鋼梁2との連結部側へ行くにしたがって小さくなるように設定することもできるし、図9、図10に示す柱梁接続装置10Cのフランジ部材17Cの振動吸収部23Cのように、幅を一様に設定して、厚さのみがH鋼梁2との連結部側へ行くにしたがって小さくなるように設定することもできるし、図示していないが、幅のみがH鋼梁2との連結部側へ行くにしたがって小さくなるように設定することもできる。

【0026】

振動吸収部23は、図1〜図3に示す柱梁接続装置10の継手部材12のように、上下のフランジ部材17の長さ方向の途中部に形成したり、図4、図5に示す柱梁接続装置10Aの継手部材12Aのように、上下のフランジ部材17とウェブ部材16の長さ方向の途中部にそれぞれ形成したりすることになる。また、上下のフランジ部材17として振動吸収部23を有しない平板状の金属板を用い、ウェブ部材16として、その長さ方向の途中部に振動吸収部23を形成したものを用いることもできる。更に、フランジ部材17の一方にのみ振動吸収部23を形成し、他方は平板状の金属板を用いることも可能であるが、上下のフランジ部材17でバランスよく振動を吸収できるように、振動吸収部23は上下のフランジ部材17に形成することが好ましい。

【0027】

継手構成板22の長さ方向に対する振動吸収部23の形成位置は任意に設定でき、継手構成板22の途中部であれば基部側や先端部側でもよい。また、振動吸収部23における幅を調整した部分と厚さを調整した部分との形成位置を、継手構成板22の長さ方向に異なる位置に設定することも可能である。継手構成板22の長さ方向に対する振動吸収部23の形成範囲は任意に設定可能であり、図示したように部分的に設けることもできるし、全長に亙って設けることも可能である。振動吸収部23における厚さや幅の変化率も適宜に設定できる。なお、振動吸収部は、厚さや幅や形成位置に関する前述の構成を任意に組合せて構成することができる。

【0028】

振動吸収部23を設けた継手構成板22の製造方法としては、特開平7−100569号公報に記載の製造方法を採用できる。具体的には、圧延面が軸心と夫々同心状に形成された1対の鉛直ロール間に素材金属板を送給し、幅可変手段により鉛直ロール間の距離を可変させながら素材金属板を幅方向に圧延して幅方向傾斜面25を有する1次圧延加工品を製作し、圧延面が軸心と夫々同心状に形成された1対の水平ロール間に前記1次圧延加工品を送給し、厚さ可変手段により水平ロール間の距離を可変させながら1次圧延加工品を厚さ方向に連続的に圧延して板厚方向傾斜面24を有する2次圧延加工品を製作し、2次圧延加工品を設定長さに切断して振動吸収部23を有する継手構成板22を製作することになる。ただし、水平方向に圧延してから鉛直方向に圧延して継手構成板22を製作することもできる。

【0029】

この柱梁接続装置10では、地震等によりH鋼梁2と金属製柱1間に作用する引張力や圧縮力を振動吸収部23の伸縮により漸次吸収できるので、H鋼梁2と金属製柱1との接続部分における応力集中を緩和して、該接続部分の破損を効果的に防止できる。また、素材金属板を厚さ方向や幅方向に圧延して振動吸収部23を形成しているので、打ち抜きや切削により振動吸収部23を形成する場合と比較して、素材金属板の無駄を少なくして、継手構成板22の製作コストを安くできる。しかも、振動吸収部23を熱間圧延により形成するので、金属組織が緻密になり、打ち抜きなどにより成形する場合と比較して、継手構成板22の引張強度や曲げ強度などの機械的強度を向上できる。また、継手構成板22は、リーフスプリングやフォークリフトの爪などを圧延により製造するメーカーにとっては、現在まで培ってきた圧延技術を利用して製作でき、しかも製造設備に関しても、リーフスプリングやフォークリフトの爪などを製作するための既存設備を利用したり、既存設備の設計を基礎にして設計したりできるので、設備経済的な負担も軽減できる。

【0030】

なお、図11、図12に示す柱梁接続装置10Dのように、ダイヤフラム14とその両側に配置される1対のフランジ部材17に代えて、これら3者を一体圧延部材で構成してなる継手構成板30を用いることもできる。この場合には、継手構成板30のダイヤフラム部30aをコア部材13の端部に溶接固定して、コア部材13の両端部に継手構成板30を溶接し、上下の継手構成板30のフランジ部30b間にウェブ部材16を配置させて、ウェブ部材16の上下両端部をフランジ部30bに溶接固定するとともに、ウェブ部材16の基端部をコア部材13に固定し、2つの継手部材12をダイヤフラム部30aとコア部材13とに溶接して柱梁接続装置10Dを組み立てることになる。フランジ部30bの長さ方向の先端部にはH鋼梁2への取付部30cが形成され、フランジ部30bの長さ方向の途中部には前記実施例の振動吸収部23と同様の構成の振動吸収部23Dが形成され、継手構成板30においては振動吸収部23Dにより金属製柱1とH鋼梁2間に作用する引張力や圧縮力が吸収されるように構成されている。ただし、ダイヤフラム部31aとコア部材13とに溶接する継手部材12の個数は、接続するH鋼梁2の本数などに応じて適宜に設定することができる。

【0031】

この柱梁接続装置10Dでは、部品点数を少なくしてその製作コストを低減できるとともに、金属製柱1とH鋼梁2間に作用する引張力や圧縮力などに対する柱梁接続装置10Dの機械的強度を向上して、耐震性能を向上できる。なお、コア部材13を省略し、継手構成板30に、ダイヤフラム部31aに代えて金属製柱1に外嵌溶接される外ダイヤフラムを一体的に設けることも可能である。また、この継手構成板31の振動吸収部23は、前記と同様に構成することができる。

【符号の説明】

【0032】

1 金属製柱 2 H鋼梁

2a ウェブ部 2b フランジ部

10 柱梁接続装置 11 連結部材

12 継手部材 13 コア部材

14 ダイヤフラム 15 開口部

16 ウェブ部材 16a 取付部

17 フランジ部材 18 連結プレート

19 連結プレート 20 ボルト

21 ナット 22 継手構成板

23 振動吸収部 24 板厚方向傾斜面

25 幅方向傾斜面

10A 柱梁接続装置 12A 継手部材

16A ウェブ部材 23A 振動吸収部

10B 柱梁接続装置 12B 継手部材

17B フランジ部材 23B 振動吸収部

10C 柱梁接続装置 12C 継手部材

17C フランジ部材 23C 振動吸収部

10D 柱梁接続装置 23D 振動吸収部

30 継手構成板 30a ダイヤフラム部

30b フランジ部 30c 取付部

【特許請求の範囲】

【請求項1】

金属製柱から外方へ突出してH鋼梁に連結されるH形の継手部材を備えた柱梁接続装置であって、

前記継手部材を構成するウェブ部材と1対のフランジ部材のうちの1種又は2種以上の継手構成板として、素材金属板を圧延することによって、長さ方向の途中部に、厚さと幅の少なくとも一方がH鋼梁との連結部側へ行くにしたがって小さくなるように設定した振動吸収部を形成したものを用いた、

ことを特徴とする柱梁接続装置。

【請求項2】

前記1対のフランジ部材の対向面側を平坦面に形成し、対向面とは反対側に傾斜面を形成して振動吸収部を設けた請求項1記載の柱梁接続装置。

【請求項3】

前記ウェブ部材とフランジ部材のH鋼梁側の端部の板厚をH鋼梁のウェブ部とフランジ部の板厚と同じに設定した請求項1又は2記載の柱梁接続装置。

【請求項4】

上下の金属製柱間に、コア部材とその上下両端に固着したダイヤフラムとを有する連結部材を介装し、前記継手部材の一端部を連結部材に固定した請求項1〜3のいずれか1項記載の柱梁接続装置。

【請求項5】

前記フランジ部材のコア部材側の端部の板厚をダイヤフラムの板厚と同じに設定した請求項4記載の柱梁接続装置。

【請求項6】

前記ダイヤフラムとフランジ部材とを一体圧延部材で構成した請求項4記載の柱梁接続装置。

【請求項1】

金属製柱から外方へ突出してH鋼梁に連結されるH形の継手部材を備えた柱梁接続装置であって、

前記継手部材を構成するウェブ部材と1対のフランジ部材のうちの1種又は2種以上の継手構成板として、素材金属板を圧延することによって、長さ方向の途中部に、厚さと幅の少なくとも一方がH鋼梁との連結部側へ行くにしたがって小さくなるように設定した振動吸収部を形成したものを用いた、

ことを特徴とする柱梁接続装置。

【請求項2】

前記1対のフランジ部材の対向面側を平坦面に形成し、対向面とは反対側に傾斜面を形成して振動吸収部を設けた請求項1記載の柱梁接続装置。

【請求項3】

前記ウェブ部材とフランジ部材のH鋼梁側の端部の板厚をH鋼梁のウェブ部とフランジ部の板厚と同じに設定した請求項1又は2記載の柱梁接続装置。

【請求項4】

上下の金属製柱間に、コア部材とその上下両端に固着したダイヤフラムとを有する連結部材を介装し、前記継手部材の一端部を連結部材に固定した請求項1〜3のいずれか1項記載の柱梁接続装置。

【請求項5】

前記フランジ部材のコア部材側の端部の板厚をダイヤフラムの板厚と同じに設定した請求項4記載の柱梁接続装置。

【請求項6】

前記ダイヤフラムとフランジ部材とを一体圧延部材で構成した請求項4記載の柱梁接続装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−84884(P2011−84884A)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願番号】特願2009−236823(P2009−236823)

【出願日】平成21年10月14日(2009.10.14)

【出願人】(390007386)株式會社トヨシマ (1)

【Fターム(参考)】

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願日】平成21年10月14日(2009.10.14)

【出願人】(390007386)株式會社トヨシマ (1)

【Fターム(参考)】

[ Back to top ]