栄養塩測定用の海水標準液の製造方法

【課題】栄養塩測定用の海水標準液が本来的に所有せねばならない特質を、長期保存を行った場合においても変化させることなく適切に維持させる。

【解決手段】栄養塩測定用の海水標準液の製造方法であって、少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程S2と、海水試料中の微生物を死滅させる主滅菌処理工程S4と、これら処理後の海水を樹脂製のボトル3に注ぎ入れて密封するボトリング工程S6と、その密封後における樹脂製のボトル3の外表面を金属膜(または金属箔)5aを有するフィルム状体5で覆って減圧吸引によりシールする金属シーリング工程S7とを有する。

【解決手段】栄養塩測定用の海水標準液の製造方法であって、少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程S2と、海水試料中の微生物を死滅させる主滅菌処理工程S4と、これら処理後の海水を樹脂製のボトル3に注ぎ入れて密封するボトリング工程S6と、その密封後における樹脂製のボトル3の外表面を金属膜(または金属箔)5aを有するフィルム状体5で覆って減圧吸引によりシールする金属シーリング工程S7とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、海洋調査等を目的として海水中の栄養塩濃度を測定する際に、指標として使用される栄養塩測定用の海水標準液の製造方法に関する。

【背景技術】

【0002】

周知のように、海洋調査等を行う際には、海水中の栄養塩濃度を測定することが基礎的項目として挙げられるが、その場合に、試料として実存する海水中の栄養塩濃度に関する測定データを収集するには、指標となる栄養塩測定用の海水標準液を製造して使用することが好都合である。なお、ここでいう栄養塩とは、微生物の生産に必要な塩類、例えば、硝酸塩、亜硝酸塩、リン酸塩、ケイ酸塩及びアンモニウム塩などの塩類である。

【0003】

この種の栄養塩測定用の海水標準液(以下、単に海水標準液ともいう)としては、下記の特許文献1に開示されているように、海水を原料として製造したものが挙げられる。そして、この特許文献1には、海水を原料とした海水標準液の製造に関して、基本的な工程として、所定海域で相違する水深から採水した栄養塩濃度の異なる複数種類の原料海水の濾過処理工程と、その原料海水を所定の割合で混合する混合処理工程と、原料海水中の微生物を加熱等により死滅させる滅菌処理工程とを有する製造方法が開示されている。

【0004】

更に、この特許文献1には、海水標準液の製造方法として、上記の滅菌処理が行われた後の処理済み海水を、クリーン環境下で樹脂製のボトルに注ぎ入れて密封するボトリング工程と、その密封された樹脂製のボトルの外表面をフィルム状体で覆って減圧吸引によりシールするシーリング工程とを実行することが開示されている。

【0005】

また、下記の特許文献2には、栄養塩を含有してなる海水を大容量容器に貯留した状態で、少なくとも加熱処理を含む滅菌処理を施すに際して、金属製で且つ内面が電解研磨された大容量容器に、栄養塩を含有してなる海水を貯留した状態で、滅菌処理を施すことが開示されている。そして、この特許文献2にも、上記と同様に、滅菌処理を行った後に、ボトリング工程と、シーリング工程とを実行することが開示されている。

【0006】

これら特許文献1,2に開示された製造方法によれば、試料として実存する海水中の栄養塩濃度を測定する際の指標として、良質な海水標準液を得ることが可能となり、適切な海洋調査等に役立つことが期待できる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許公報(特許第3477468号)

【特許文献2】特許公報(特許第4459752号)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の特許文献1,2に開示された海水標準液の製造方法によるにしても、海水標準液が本来的に所有せねばならない特質を適切に確保する上で、未だ解決すべき問題がある。

【0009】

すなわち、この海水標準液は、製造直後に海洋調査等に使用するとは限らず、数年という長期間に亘って保存した後に使用される場合が多々ある。このような実情に着目して、本発明者等が研究を行ったところ、保存期間の経過に伴って、海水標準液の塩分(塩濃度を意味する。以下、同様)及び栄養塩濃度が高くなり、保存が長期化すれば、海水標準液の塩分及び栄養塩濃度のバランスに不当な狂いが生じることを知見した。

【0010】

そこで、このような事態が発生する原因を本発明者等が追究したところ、上記の特許文献1、2に開示された製造方法の各工程のうち、シーリング工程が大きく関与していることを探し当てるに至った。そして、本発明者等が更なる研究を重ねた結果、上記のような事態が発生するのは、従来においては、シーリング工程で、海水標準液が封入された樹脂製のボトルの外表面を、ポリエチレンまたはこれに類する樹脂製のフィルムで覆って真空パック(減圧吸引によるシール)を行っていたことに由来することをも知見した。

【0011】

したがって、本発明者等が鋭意研究を重ねた結果として、このような手法でシーリング工程を実行していたのでは、長期間に亘って保存した海水標準液が、塩分及び栄養塩濃度の大幅な変化に起因して、海洋調査等で実存する海水試料の栄養塩濃度を測定する際の指標としては不適切なものとなり、測定誤差を誘発する要因となるため、使用に耐え得ないという問題が生じることを知見するに至った。

【0012】

また、この海水標準液は、上記の特許文献1,2に開示されているように、海水中の微生物を加熱等により死滅させる滅菌処理工程を実行しているにも拘らず、保存(長期保存)をしている間に、予測に反して栄養塩濃度が低下することをも、本発明者等は知得した。これについても、本発明者等が原因を追究したところ、上記の製造方法の各工程のうち、ボトリング工程の実行に際して使用される樹脂製のボトルが大きく関与していることを探し当てるに至った。

【0013】

そして、本発明者等が更なる研究を重ねた結果、このような事態が発生するのは、従来においては、ボトリング工程で使用される樹脂製のボトルは、クリーンルーム内で純水や洗浄液等を使用して洗浄をし且つ袋に詰めているものの、このような手法では、その樹脂製のボトルの内面に微生物が付着することを完全には回避できないという実情をも知見した。

【0014】

したがって、本発明者等が鋭意研究を重ねた結果として、このような手法で樹脂製のボトルを洗浄しているのみでは、そのボトルの内面に付着していた微生物が、保存中にボトルに封入されている海水標準液の中で繁殖して、栄養塩濃度を低下させるため、この海水標準液は、海洋調査等で実存する海水試料の栄養塩濃度を測定する際の指標としては不適切なものとなり、使用に耐え得ないという問題が生じることを知見するに至った。

【0015】

以上の観点から、本発明の課題は、栄養塩測定用の海水標準液が本来的に所有せねばならない特質を、長期保存を行った場合においても変化させることなく適切に維持させることにある。

【課題を解決するための手段】

【0016】

上記課題を解決するために創案された本発明は、海水試料の栄養塩濃度を測定する際に指標として用いられ且つ海水を原料とする栄養塩測定用の海水標準液の製造方法であって、少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程と、前記海水試料中の微生物を死滅させる主滅菌処理工程と、これら処理後の海水を樹脂製のボトルに注ぎ入れて密封するボトリング工程と、その密封後における樹脂製のボトルの外表面をフィルム状体で覆って減圧吸引によりシールするシーリング工程とを有すると共に、前記シーリング工程で、前記密封後における樹脂製のボトルの外表面を金属膜または金属箔を有するフィルム状体で覆って減圧吸引によりシールすることに特徴づけられる。ここで、上記の不純物除去処理工程は、主滅菌処理工程が行われる前、もしくは主滅菌工程が行われた後、またはその双方の時期に行われるものであって、且つ、ボトリング工程でボトルに処理済み海水が注ぎ入れられるまでの期間に行われる。

【0017】

このような方法によれば、栄養塩を含有する海水試料に対して、少なくとも不純物除去処理と主滅菌処理とが施された後の処理済み海水、つまり生成直後の海水標準液が、ボトリング工程で、ポリプロピレン等の樹脂からなるボトルに注ぎ入れられて密封された後、そのボトルの外表面が、シーリング工程で、金属膜または金属箔を有するフィルム状体で覆われ且つ減圧吸引によりシール(所謂真空パック)される。この場合、金属膜または金属箔は、遮光性、防湿性及びガスバリアー性に優れ、水分を外部に逃がさないという特性を備えているため、シーリング工程を終えたボトルの内部に封入されている海水標準液は、数年という長期間に亘って保存しておいても、その塩分及び栄養塩濃度が殆ど変化することはない。従って、長期間に亘って保存された海水標準液を、海洋調査等で実存する海水試料の栄養塩濃度を測定する際の指標として使用しても、誤差を誘発することなく正確に海水試料の栄養塩濃度を測定することが可能となる。なお、上記のフィルム状体は、袋状のものであることが好ましい。

【0018】

この方法において、前記フィルム状体の金属膜または金属箔は、アルミ膜またはアルミ箔であることが好ましい。

【0019】

このようにすれば、アルミ膜またはアルミ箔が、金属膜または金属箔の中でも、水分を逃がさないという特性に優れ、且つ、アルミは膜や箔とした場合の強度や柔軟性にも優れているため、減圧吸引によるシール性が向上すると共に、海水標準液の長期保存による塩分及び栄養塩濃度の変化が著しく生じ難くなる。なお、金属膜または金属箔としては、銅やニッケルまたはこれらに類する金属の膜または箔を使用しても、海水標準液の長期保存に関する十分な効果を得ることが可能である。

【0020】

以上の方法において、前記フィルム状体の金属膜または金属箔は、前記樹脂製のボトルの外表面全域を覆っていることが好ましい。

【0021】

すなわち、前記フィルム状体における金属膜または金属箔は、樹脂製のボトルの胴部などのように主要部のみの外表面を覆うようにしてもよいが、その外表面全域を覆うようにすれば、海水標準液の長期保存に関する既述の効果を顕著に得ることが可能となる。

【0022】

以上の方法において、前記フィルム状体は、金属膜または金属箔の表裏両側に樹脂材を有する複数層構造とされていることが好ましい。

【0023】

このようにすれば、金属膜または金属箔の表裏両側が樹脂材で覆われることになるため、減圧吸引を行った際の金属膜または金属箔の破れあるいは切り裂き等が生じ難くなり、その塩分及び栄養塩濃度の不変性に関する機能を十分に発揮できることになる。なお、フィルム状体を、このような複数層構造とするためには、金属箔を樹脂コーティングし、または、蒸着等によって樹脂フィルムの表面に金属膜を形成するという手法が採用される。この場合の樹脂材としては、PETフィルム(ポリエチレンテレフタレート)などの高分子フィルムを挙げることができる。

【0024】

また、上記課題を解決するために創案された本発明は、海水試料の栄養塩濃度を測定する際に指標として用いられ且つ海水を原料とする栄養塩測定用の海水標準液の製造方法であって、少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程と、前記海水試料中の微生物を死滅させる主滅菌処理工程と、これら処理後の海水を樹脂製のボトルに注ぎ入れて密封するボトリング工程とを有すると共に、前記ボトリング工程の実行前に、前記樹脂製のボトルの少なくとも内面全域に対して紫外線により滅菌を行うことに特徴づけられる。この場合にも、上記の不純物除去処理工程は、主滅菌処理工程が行われる前、もしくは主滅菌工程が行われた後、またはその双方の時期に行われるものであって、且つ、ボトリング工程でボトルに処理済み海水が注ぎ入れられるまでの期間に行われる。

【0025】

このような方法によれば、栄養塩を含有する海水試料に対して、少なくとも不純物除去処理と主滅菌処理とが施された後の処理済み海水、つまり生成直後の海水標準液が、ボトリング工程で、ポリプロピレン等の樹脂からなるボトルに注ぎ入れられて密封された場合に、そのボトルは、ボトリング工程の実行前に既に、少なくとも内面全域が紫外線による滅菌処理を受けることにより微生物が死滅している。従って、ボトルの内面には微生物が付着していないため、ボトルに封入されている海水標準液の中で微生物が繁殖して栄養塩濃度を低下させるという不具合が回避される。その結果、海水標準液をボトルに封入して長期保存をした場合であっても栄養塩濃度が変化し難くなるため、この海水標準液が、海洋調査等で実存する海水試料の栄養塩濃度を測定する際の正確な指標として長期間に亘って適切に使用され得ることになる。

【発明の効果】

【0026】

以上のように本発明によれば、少なくとも不純物除去処理と主滅菌処理とが施された後における生成直後の栄養塩測定用の海水標準液について、その保存時に塩分や栄養塩濃度の変化が生じ難くなるため、長期保存をした場合であっても、常に安定した良質の栄養塩測定用の海水標準液を確保することができ、海水試料の栄養塩濃度の測定を常に正確に行うことが可能となる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法の手順を示すフローチャート図である。

【図2】本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法のうち主要な工程の実施状況を示す概略図である。

【図3】本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法を実施して得られた効果を示すグラフである。

【図4】本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法を実施して得られた効果を示すグラフである。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法を添付図面を参照して説明する。

【0029】

図1は、本発明の実施形態に係る海水標準液の製造方法の手順を示すフローチャート図である。同図に示すように、この製造方法は、先ず、採水工程S1で、所定海域に実存する海水を採水するが、この採水した海水が、海水標準液の原料となる。この場合、必要に応じて、所定海域における異なる水深から少なくとも2種類の海水(例えば、深層水と表層水)を採水するが、1種類の海水を採水するだけでもよい。

【0030】

次の不純物除去工程S2は、採水した海水から不純物を除去する工程であって、例えば、フィルタを用いて不純物を捕集して除去したり、あるいは遠心分離により不純物を海水から分離して除去することが行われる。なお、ここでいう不純物とは、例えばプランクトン等の微生物や藻類等あるいはコロイド状の化学物質またはこれらに類する物質などである。

【0031】

次の混合処理工程S3は、上述の採水工程S1で少なくとも2種類の海水を採水することを前提とした場合に、それらを所定の割合で混合することにより、栄養塩濃度を調整する工程であるが、この混合処理工程S3は、必ずしも必要ではなく、例えば、1種類の海水を採水する場合などにおいては、この混合処理工程S3を行わなくてもよい。

【0032】

次の主滅菌処理工程S4は、採水した海水中の微生物を死滅させる工程であって、微生物の繁殖によって採水した海水中の栄養塩濃度が低下することを抑止するために行われる。この主滅菌処理としては、加熱処理、濾過処理、放射線の照射、及び水銀等の毒物混入などを挙げることができるが、安全性及び利便性等の観点から、加熱処理を採用することが好ましい。そして、この主滅菌処理工程S4は、海水を大容量タンクに貯留して行われる。

【0033】

ここで、後続のボトリング工程S6が行われる前段階においては、別途、ボトル滅菌処理工程S5が実行される。このボトル滅菌処理工程S5は、上記の大容量タンクから主滅菌処理後の処理済み海水(生成直後の海水標準液)が注ぎ入れられる小容量の樹脂製のボトルに、紫外線を照射することにより、そのボトルの少なくとも内面全域を滅菌処理する工程である。このボトル滅菌処理工程S5は、空の状態にある複数のボトルに対して行われる。

【0034】

ボトリング工程S6は、上記の滅菌処理が行われた樹脂製のボトルに、上記の大容量タンクから処理済み海水を注ぎ入れて密封する工程であって、例えば、一つの大容量タンクから複数のボトルに対して行われる。

【0035】

なお、上述の不純物除去工程S2は、更に主滅菌処理工程S4の後で行ってもよく、また、主滅菌処理工程S4の後でのみ行ってもよい。いずれにしても、不純物除去工程S2は、ボトリング工程S6の前段階(ボトリング工程S6で大容量タンクからボトルに処理済み海水を注ぎ入れる際にフィルタを用いて濾過する場合を含む)に行えばよい。

【0036】

次の金属シーリング工程7は、金属膜または金属箔を有するフィルム状体(好ましくはフィルムからなる袋)で、密封後のボトルの外表面を覆い且つ減圧吸引によりシールする工程であって、金属膜または金属箔としては、アルミ膜またはアルミ箔であることが好ましい。

【0037】

次の品質検査工程S8は、以上のようにして製造された海水標準液の中から所定数の海水標準液を任意に抜き取り、それらの栄養塩濃度を測定してロット内の偏差が小さいことを確認すると共に、海水標準液に関する情報をフィルム状体の表面に貼り付ける工程である。

【0038】

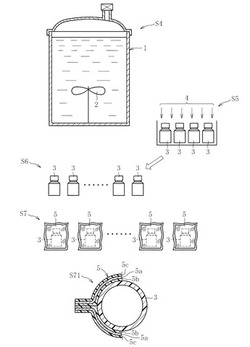

図2は、この実施形態に係る海水標準液の製造方法の実施状況を示す概略図であって、当該製造方法の各工程S1〜S8の中で主要な工程の実施状況のみを図示している。詳述すると、主滅菌処理工程S4と、ボトル滅菌処理工程S5と、ボトリング工程S6と、金属シーリング工程S7との実施状況を図示している。

【0039】

図2に符号S4で示すように、金属製の大容量タンク1には、採水した原料海水(必要に応じて不純物除去処理が施されている)が貯留されており、この原料海水中には、微生物の生産に必要な栄養塩、例えば、硝酸塩、亜硝酸塩、リン酸塩、ケイ酸塩及びアンモニウム塩などが含まれている、そして、大容量タンク1内で、この原料海水を加熱(120℃)及び加圧(0.12MPa)することにより、微生物を死滅させるための主滅菌処理が施される。そして、この後に、大容量タンク1内で発生した水蒸気が水となって滴下した後の海水の栄養塩濃度を、大容量タンク1内の全域で均一にするため、攪拌手段2により海水が攪拌される。これにより、主滅菌処理工程S4が完了する。なお、この時点で不純物除去処理が行われていない場合には、この後に不純物除去処理が行われる。

【0040】

上記の大容量タンク1内での主滅菌処理とは別に、図2に符号S5で示すように、数個から数十個の小容量の樹脂製のボトル3を一箇所に集合させて配置した状態で、これらのボトル3に対して外部から一挙に紫外線4を照射することにより、各ボトル3の内面全域に対して滅菌処理が施される。この場合、各ボトル3の外表面に対しても紫外線4の照射による滅菌処理が施されるが、この処理を行う際には、各ボトル3の蓋は、取り外していてもよく、取り付けていてもよい。なお、これらのボトル3は、ポリプロピレン製、ポリカーボネイト製またはPFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)製などである。これにより、ボトル滅菌処理工程S5が完了する。

【0041】

この後は、図2に符号S6で示すように、既述のように滅菌処理が行われた複数のボトル3に、大容量タンク1内で主滅菌処理が行われ且つ不純物除去処理が行われている処理済み海水(生成直後の海水標準液)が注ぎ入れられて、各ボトル3が密封状態とされる。これにより、ボトリング工程S6が完了する。

【0042】

次に、図2に符号S7で示すように、上記密封後の各ボトル3の外表面が、金属膜(好ましくはアルミ膜)または金属箔(好ましくはアルミ箔)の表裏両側に樹脂材を有する三層構造のフィルム状体5で覆われ且つ減圧吸引によりシールされる。従って、同図に符号S71で示すように、ボトル3の外表面は、樹脂層5b、金属層5a及び樹脂層5cで覆われてシールされた状態となる。この樹脂材(樹脂層5b、5c)は、例えば、PETフィルム(ポリエチレンテレフタレート)などの高分子フィルムからなる。そして、このフィルム状体5は、蒸着等によって樹脂のフィルムの表面に金属膜を形成したり、あるいは金属箔を樹脂コーティングすることにより製作される。なお、いずれか一方の樹脂層または双方の樹脂層は、それぞれが種類の異なる高分子フィルム等からなる複数層で形成されていてもよい。また、このフィルム状体5は、ボトル3を起立させて保持することが可能な所謂スタンド袋で構成することができる。これにより、金属シーリング工程S7が完了する。

【0043】

以上のような工程を経て製造された海水標準液は、長期保存に適するという効果を奏するが、それは以下の事項に由来する。

【0044】

すなわち、先ず、この海水標準液は、金属シーリング工程S7を経ている。従って、金属膜(アルミ膜)または金属箔(アルミ箔)が、遮光性、防湿性及びガスバリアー性に優れ、且つ、水分を外部に逃がさないという特性を備えていることにより、金属シーリング工程S7を終えたボトル3の内部に封入されている海水標準液は、数年という長期間に亘って保存しておいても、その塩分及び栄養塩濃度が殆ど変化することはない。

【0045】

このような効果は、本発明者等が行った実験結果を示す図3及び図4に示すグラフにより証明されている。詳述すると、図3に示すグラフは、上記の金属シーリング工程S7を終えてシールされたボトルを室温中で保存した場合の経過年数に対するボトル内における海水標準液の塩分変化量を示している。このグラフによると、従来のようにポリエチレン製のフィルム状体でボトルの外表面を減圧吸引によりシールした場合は、符号Aで示す直線(最小二乗法により求めた直線)で表されているように、年数の経過に伴って塩分が漸次増大している。これに対して、金属層(アルミ層)を有するフィルム状体でボトルの外表面を減圧吸引によりシールした場合には、符号Bで示すように、塩分の変化は零もしくは略零であった。なお、このグラフに表示している一つの測定点はそれぞれ、数十個のボトルについて測定した値の平均値を示している。また、符号Bで示す領域で表示した測定点が少ないのは、実験を開始してから3年を経過していないことによる。

【0046】

また、図4に示すグラフは、上記の金属シーリング工程S7を終えてシールされたボトルを、10℃で1時間保持した後、1時間かけて40℃に加温し、この40℃で1時間保持した後、1時間かけて10℃に冷却することを繰り返し行い、それを175日間実施して、1週間おきに測定した場合の経過日数に対するボトル内における海水標準液の重量変化を示している。このグラフにおいて、符号Cで示す直線(最小二乗法により求めた直線)は、ボトルの外表面をシールせずに外気に露出させた場合の結果、符合Dで示す直線(最小二乗法により求めた直線)は、従来のようにポリエチレン製のフィルム状体でボトルの外表面を減圧吸引によりシールした場合の結果、符合Eで示す直線(最小二乗法により求めた直線)は、金属層(アルミ層)を有するフィルム状体でボトルの外表面を減圧吸引によりシールした場合の結果を、それぞれ表している。このグラフによると、直線C及び直線Dは、日数の経過に伴って海水標準液の重量が大幅に減少しているのに対して、直線Eは、日数が経過しても海水標準液の重量が殆ど変化せずに僅かに減少しているに過ぎない。この事は、金属層(アルミ層)を有するフィルム状体でボトルの外表面を減圧吸引によりシールした場合には、ボトル内における海水標準液中の主として水分が殆ど蒸発していないため、海水標準液の塩分及び栄養塩濃度も殆ど変化していないのに対して、その他の手法による場合には、ボトル内における海水標準液中の主として水分が多量に蒸発しているため、海水標準液の塩分及び栄養塩濃度が大幅に高くなっていることを意味している。従って、金属層(アルミ層)を有するフィルム状体でボトルの外表面を減圧吸引によりシールした場合には、その他の場合と比較して、ボトル内における海水標準液の栄養塩濃度の変化が、極めて少ないことが把握できる。

【0047】

一方、上記の各工程S1〜S8を実行して得られた海水標準液は、ボトル滅菌処理工程S5を経ている。従って、この工程S5で、空の状態にあるボトルの少なくも内面全域を紫外線で滅菌しておけば、ボトル内に海水標準液を封入した後に、ボトル内で微生物が繁殖して海水標準液の栄養塩濃度を低下させるという不具合が回避される。これにより、ボトル内に海水標準液を封入して長期保存をした場合であっても、海水標準液の栄養塩濃度が不当に高くならず、この海水標準液の特質が所望の安定した状態に維持される。

【符号の説明】

【0048】

1 大容量タンク

3 ボトル

4 紫外線

5 金属箔または金属膜を有するフィルム状体

5a 金属層(金属膜または金属箔)

5b 樹脂層(樹脂材)

5c 樹脂層(樹脂材)

S2 不純物除去工程

S4 主滅菌処理工程

S5 ボトル滅菌処理工程

S6 ボトリング工程

S7 金属シーリング工程

【技術分野】

【0001】

本発明は、海洋調査等を目的として海水中の栄養塩濃度を測定する際に、指標として使用される栄養塩測定用の海水標準液の製造方法に関する。

【背景技術】

【0002】

周知のように、海洋調査等を行う際には、海水中の栄養塩濃度を測定することが基礎的項目として挙げられるが、その場合に、試料として実存する海水中の栄養塩濃度に関する測定データを収集するには、指標となる栄養塩測定用の海水標準液を製造して使用することが好都合である。なお、ここでいう栄養塩とは、微生物の生産に必要な塩類、例えば、硝酸塩、亜硝酸塩、リン酸塩、ケイ酸塩及びアンモニウム塩などの塩類である。

【0003】

この種の栄養塩測定用の海水標準液(以下、単に海水標準液ともいう)としては、下記の特許文献1に開示されているように、海水を原料として製造したものが挙げられる。そして、この特許文献1には、海水を原料とした海水標準液の製造に関して、基本的な工程として、所定海域で相違する水深から採水した栄養塩濃度の異なる複数種類の原料海水の濾過処理工程と、その原料海水を所定の割合で混合する混合処理工程と、原料海水中の微生物を加熱等により死滅させる滅菌処理工程とを有する製造方法が開示されている。

【0004】

更に、この特許文献1には、海水標準液の製造方法として、上記の滅菌処理が行われた後の処理済み海水を、クリーン環境下で樹脂製のボトルに注ぎ入れて密封するボトリング工程と、その密封された樹脂製のボトルの外表面をフィルム状体で覆って減圧吸引によりシールするシーリング工程とを実行することが開示されている。

【0005】

また、下記の特許文献2には、栄養塩を含有してなる海水を大容量容器に貯留した状態で、少なくとも加熱処理を含む滅菌処理を施すに際して、金属製で且つ内面が電解研磨された大容量容器に、栄養塩を含有してなる海水を貯留した状態で、滅菌処理を施すことが開示されている。そして、この特許文献2にも、上記と同様に、滅菌処理を行った後に、ボトリング工程と、シーリング工程とを実行することが開示されている。

【0006】

これら特許文献1,2に開示された製造方法によれば、試料として実存する海水中の栄養塩濃度を測定する際の指標として、良質な海水標準液を得ることが可能となり、適切な海洋調査等に役立つことが期待できる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許公報(特許第3477468号)

【特許文献2】特許公報(特許第4459752号)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記の特許文献1,2に開示された海水標準液の製造方法によるにしても、海水標準液が本来的に所有せねばならない特質を適切に確保する上で、未だ解決すべき問題がある。

【0009】

すなわち、この海水標準液は、製造直後に海洋調査等に使用するとは限らず、数年という長期間に亘って保存した後に使用される場合が多々ある。このような実情に着目して、本発明者等が研究を行ったところ、保存期間の経過に伴って、海水標準液の塩分(塩濃度を意味する。以下、同様)及び栄養塩濃度が高くなり、保存が長期化すれば、海水標準液の塩分及び栄養塩濃度のバランスに不当な狂いが生じることを知見した。

【0010】

そこで、このような事態が発生する原因を本発明者等が追究したところ、上記の特許文献1、2に開示された製造方法の各工程のうち、シーリング工程が大きく関与していることを探し当てるに至った。そして、本発明者等が更なる研究を重ねた結果、上記のような事態が発生するのは、従来においては、シーリング工程で、海水標準液が封入された樹脂製のボトルの外表面を、ポリエチレンまたはこれに類する樹脂製のフィルムで覆って真空パック(減圧吸引によるシール)を行っていたことに由来することをも知見した。

【0011】

したがって、本発明者等が鋭意研究を重ねた結果として、このような手法でシーリング工程を実行していたのでは、長期間に亘って保存した海水標準液が、塩分及び栄養塩濃度の大幅な変化に起因して、海洋調査等で実存する海水試料の栄養塩濃度を測定する際の指標としては不適切なものとなり、測定誤差を誘発する要因となるため、使用に耐え得ないという問題が生じることを知見するに至った。

【0012】

また、この海水標準液は、上記の特許文献1,2に開示されているように、海水中の微生物を加熱等により死滅させる滅菌処理工程を実行しているにも拘らず、保存(長期保存)をしている間に、予測に反して栄養塩濃度が低下することをも、本発明者等は知得した。これについても、本発明者等が原因を追究したところ、上記の製造方法の各工程のうち、ボトリング工程の実行に際して使用される樹脂製のボトルが大きく関与していることを探し当てるに至った。

【0013】

そして、本発明者等が更なる研究を重ねた結果、このような事態が発生するのは、従来においては、ボトリング工程で使用される樹脂製のボトルは、クリーンルーム内で純水や洗浄液等を使用して洗浄をし且つ袋に詰めているものの、このような手法では、その樹脂製のボトルの内面に微生物が付着することを完全には回避できないという実情をも知見した。

【0014】

したがって、本発明者等が鋭意研究を重ねた結果として、このような手法で樹脂製のボトルを洗浄しているのみでは、そのボトルの内面に付着していた微生物が、保存中にボトルに封入されている海水標準液の中で繁殖して、栄養塩濃度を低下させるため、この海水標準液は、海洋調査等で実存する海水試料の栄養塩濃度を測定する際の指標としては不適切なものとなり、使用に耐え得ないという問題が生じることを知見するに至った。

【0015】

以上の観点から、本発明の課題は、栄養塩測定用の海水標準液が本来的に所有せねばならない特質を、長期保存を行った場合においても変化させることなく適切に維持させることにある。

【課題を解決するための手段】

【0016】

上記課題を解決するために創案された本発明は、海水試料の栄養塩濃度を測定する際に指標として用いられ且つ海水を原料とする栄養塩測定用の海水標準液の製造方法であって、少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程と、前記海水試料中の微生物を死滅させる主滅菌処理工程と、これら処理後の海水を樹脂製のボトルに注ぎ入れて密封するボトリング工程と、その密封後における樹脂製のボトルの外表面をフィルム状体で覆って減圧吸引によりシールするシーリング工程とを有すると共に、前記シーリング工程で、前記密封後における樹脂製のボトルの外表面を金属膜または金属箔を有するフィルム状体で覆って減圧吸引によりシールすることに特徴づけられる。ここで、上記の不純物除去処理工程は、主滅菌処理工程が行われる前、もしくは主滅菌工程が行われた後、またはその双方の時期に行われるものであって、且つ、ボトリング工程でボトルに処理済み海水が注ぎ入れられるまでの期間に行われる。

【0017】

このような方法によれば、栄養塩を含有する海水試料に対して、少なくとも不純物除去処理と主滅菌処理とが施された後の処理済み海水、つまり生成直後の海水標準液が、ボトリング工程で、ポリプロピレン等の樹脂からなるボトルに注ぎ入れられて密封された後、そのボトルの外表面が、シーリング工程で、金属膜または金属箔を有するフィルム状体で覆われ且つ減圧吸引によりシール(所謂真空パック)される。この場合、金属膜または金属箔は、遮光性、防湿性及びガスバリアー性に優れ、水分を外部に逃がさないという特性を備えているため、シーリング工程を終えたボトルの内部に封入されている海水標準液は、数年という長期間に亘って保存しておいても、その塩分及び栄養塩濃度が殆ど変化することはない。従って、長期間に亘って保存された海水標準液を、海洋調査等で実存する海水試料の栄養塩濃度を測定する際の指標として使用しても、誤差を誘発することなく正確に海水試料の栄養塩濃度を測定することが可能となる。なお、上記のフィルム状体は、袋状のものであることが好ましい。

【0018】

この方法において、前記フィルム状体の金属膜または金属箔は、アルミ膜またはアルミ箔であることが好ましい。

【0019】

このようにすれば、アルミ膜またはアルミ箔が、金属膜または金属箔の中でも、水分を逃がさないという特性に優れ、且つ、アルミは膜や箔とした場合の強度や柔軟性にも優れているため、減圧吸引によるシール性が向上すると共に、海水標準液の長期保存による塩分及び栄養塩濃度の変化が著しく生じ難くなる。なお、金属膜または金属箔としては、銅やニッケルまたはこれらに類する金属の膜または箔を使用しても、海水標準液の長期保存に関する十分な効果を得ることが可能である。

【0020】

以上の方法において、前記フィルム状体の金属膜または金属箔は、前記樹脂製のボトルの外表面全域を覆っていることが好ましい。

【0021】

すなわち、前記フィルム状体における金属膜または金属箔は、樹脂製のボトルの胴部などのように主要部のみの外表面を覆うようにしてもよいが、その外表面全域を覆うようにすれば、海水標準液の長期保存に関する既述の効果を顕著に得ることが可能となる。

【0022】

以上の方法において、前記フィルム状体は、金属膜または金属箔の表裏両側に樹脂材を有する複数層構造とされていることが好ましい。

【0023】

このようにすれば、金属膜または金属箔の表裏両側が樹脂材で覆われることになるため、減圧吸引を行った際の金属膜または金属箔の破れあるいは切り裂き等が生じ難くなり、その塩分及び栄養塩濃度の不変性に関する機能を十分に発揮できることになる。なお、フィルム状体を、このような複数層構造とするためには、金属箔を樹脂コーティングし、または、蒸着等によって樹脂フィルムの表面に金属膜を形成するという手法が採用される。この場合の樹脂材としては、PETフィルム(ポリエチレンテレフタレート)などの高分子フィルムを挙げることができる。

【0024】

また、上記課題を解決するために創案された本発明は、海水試料の栄養塩濃度を測定する際に指標として用いられ且つ海水を原料とする栄養塩測定用の海水標準液の製造方法であって、少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程と、前記海水試料中の微生物を死滅させる主滅菌処理工程と、これら処理後の海水を樹脂製のボトルに注ぎ入れて密封するボトリング工程とを有すると共に、前記ボトリング工程の実行前に、前記樹脂製のボトルの少なくとも内面全域に対して紫外線により滅菌を行うことに特徴づけられる。この場合にも、上記の不純物除去処理工程は、主滅菌処理工程が行われる前、もしくは主滅菌工程が行われた後、またはその双方の時期に行われるものであって、且つ、ボトリング工程でボトルに処理済み海水が注ぎ入れられるまでの期間に行われる。

【0025】

このような方法によれば、栄養塩を含有する海水試料に対して、少なくとも不純物除去処理と主滅菌処理とが施された後の処理済み海水、つまり生成直後の海水標準液が、ボトリング工程で、ポリプロピレン等の樹脂からなるボトルに注ぎ入れられて密封された場合に、そのボトルは、ボトリング工程の実行前に既に、少なくとも内面全域が紫外線による滅菌処理を受けることにより微生物が死滅している。従って、ボトルの内面には微生物が付着していないため、ボトルに封入されている海水標準液の中で微生物が繁殖して栄養塩濃度を低下させるという不具合が回避される。その結果、海水標準液をボトルに封入して長期保存をした場合であっても栄養塩濃度が変化し難くなるため、この海水標準液が、海洋調査等で実存する海水試料の栄養塩濃度を測定する際の正確な指標として長期間に亘って適切に使用され得ることになる。

【発明の効果】

【0026】

以上のように本発明によれば、少なくとも不純物除去処理と主滅菌処理とが施された後における生成直後の栄養塩測定用の海水標準液について、その保存時に塩分や栄養塩濃度の変化が生じ難くなるため、長期保存をした場合であっても、常に安定した良質の栄養塩測定用の海水標準液を確保することができ、海水試料の栄養塩濃度の測定を常に正確に行うことが可能となる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法の手順を示すフローチャート図である。

【図2】本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法のうち主要な工程の実施状況を示す概略図である。

【図3】本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法を実施して得られた効果を示すグラフである。

【図4】本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法を実施して得られた効果を示すグラフである。

【発明を実施するための形態】

【0028】

以下、本発明の実施形態に係る栄養塩測定用の海水標準液の製造方法を添付図面を参照して説明する。

【0029】

図1は、本発明の実施形態に係る海水標準液の製造方法の手順を示すフローチャート図である。同図に示すように、この製造方法は、先ず、採水工程S1で、所定海域に実存する海水を採水するが、この採水した海水が、海水標準液の原料となる。この場合、必要に応じて、所定海域における異なる水深から少なくとも2種類の海水(例えば、深層水と表層水)を採水するが、1種類の海水を採水するだけでもよい。

【0030】

次の不純物除去工程S2は、採水した海水から不純物を除去する工程であって、例えば、フィルタを用いて不純物を捕集して除去したり、あるいは遠心分離により不純物を海水から分離して除去することが行われる。なお、ここでいう不純物とは、例えばプランクトン等の微生物や藻類等あるいはコロイド状の化学物質またはこれらに類する物質などである。

【0031】

次の混合処理工程S3は、上述の採水工程S1で少なくとも2種類の海水を採水することを前提とした場合に、それらを所定の割合で混合することにより、栄養塩濃度を調整する工程であるが、この混合処理工程S3は、必ずしも必要ではなく、例えば、1種類の海水を採水する場合などにおいては、この混合処理工程S3を行わなくてもよい。

【0032】

次の主滅菌処理工程S4は、採水した海水中の微生物を死滅させる工程であって、微生物の繁殖によって採水した海水中の栄養塩濃度が低下することを抑止するために行われる。この主滅菌処理としては、加熱処理、濾過処理、放射線の照射、及び水銀等の毒物混入などを挙げることができるが、安全性及び利便性等の観点から、加熱処理を採用することが好ましい。そして、この主滅菌処理工程S4は、海水を大容量タンクに貯留して行われる。

【0033】

ここで、後続のボトリング工程S6が行われる前段階においては、別途、ボトル滅菌処理工程S5が実行される。このボトル滅菌処理工程S5は、上記の大容量タンクから主滅菌処理後の処理済み海水(生成直後の海水標準液)が注ぎ入れられる小容量の樹脂製のボトルに、紫外線を照射することにより、そのボトルの少なくとも内面全域を滅菌処理する工程である。このボトル滅菌処理工程S5は、空の状態にある複数のボトルに対して行われる。

【0034】

ボトリング工程S6は、上記の滅菌処理が行われた樹脂製のボトルに、上記の大容量タンクから処理済み海水を注ぎ入れて密封する工程であって、例えば、一つの大容量タンクから複数のボトルに対して行われる。

【0035】

なお、上述の不純物除去工程S2は、更に主滅菌処理工程S4の後で行ってもよく、また、主滅菌処理工程S4の後でのみ行ってもよい。いずれにしても、不純物除去工程S2は、ボトリング工程S6の前段階(ボトリング工程S6で大容量タンクからボトルに処理済み海水を注ぎ入れる際にフィルタを用いて濾過する場合を含む)に行えばよい。

【0036】

次の金属シーリング工程7は、金属膜または金属箔を有するフィルム状体(好ましくはフィルムからなる袋)で、密封後のボトルの外表面を覆い且つ減圧吸引によりシールする工程であって、金属膜または金属箔としては、アルミ膜またはアルミ箔であることが好ましい。

【0037】

次の品質検査工程S8は、以上のようにして製造された海水標準液の中から所定数の海水標準液を任意に抜き取り、それらの栄養塩濃度を測定してロット内の偏差が小さいことを確認すると共に、海水標準液に関する情報をフィルム状体の表面に貼り付ける工程である。

【0038】

図2は、この実施形態に係る海水標準液の製造方法の実施状況を示す概略図であって、当該製造方法の各工程S1〜S8の中で主要な工程の実施状況のみを図示している。詳述すると、主滅菌処理工程S4と、ボトル滅菌処理工程S5と、ボトリング工程S6と、金属シーリング工程S7との実施状況を図示している。

【0039】

図2に符号S4で示すように、金属製の大容量タンク1には、採水した原料海水(必要に応じて不純物除去処理が施されている)が貯留されており、この原料海水中には、微生物の生産に必要な栄養塩、例えば、硝酸塩、亜硝酸塩、リン酸塩、ケイ酸塩及びアンモニウム塩などが含まれている、そして、大容量タンク1内で、この原料海水を加熱(120℃)及び加圧(0.12MPa)することにより、微生物を死滅させるための主滅菌処理が施される。そして、この後に、大容量タンク1内で発生した水蒸気が水となって滴下した後の海水の栄養塩濃度を、大容量タンク1内の全域で均一にするため、攪拌手段2により海水が攪拌される。これにより、主滅菌処理工程S4が完了する。なお、この時点で不純物除去処理が行われていない場合には、この後に不純物除去処理が行われる。

【0040】

上記の大容量タンク1内での主滅菌処理とは別に、図2に符号S5で示すように、数個から数十個の小容量の樹脂製のボトル3を一箇所に集合させて配置した状態で、これらのボトル3に対して外部から一挙に紫外線4を照射することにより、各ボトル3の内面全域に対して滅菌処理が施される。この場合、各ボトル3の外表面に対しても紫外線4の照射による滅菌処理が施されるが、この処理を行う際には、各ボトル3の蓋は、取り外していてもよく、取り付けていてもよい。なお、これらのボトル3は、ポリプロピレン製、ポリカーボネイト製またはPFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)製などである。これにより、ボトル滅菌処理工程S5が完了する。

【0041】

この後は、図2に符号S6で示すように、既述のように滅菌処理が行われた複数のボトル3に、大容量タンク1内で主滅菌処理が行われ且つ不純物除去処理が行われている処理済み海水(生成直後の海水標準液)が注ぎ入れられて、各ボトル3が密封状態とされる。これにより、ボトリング工程S6が完了する。

【0042】

次に、図2に符号S7で示すように、上記密封後の各ボトル3の外表面が、金属膜(好ましくはアルミ膜)または金属箔(好ましくはアルミ箔)の表裏両側に樹脂材を有する三層構造のフィルム状体5で覆われ且つ減圧吸引によりシールされる。従って、同図に符号S71で示すように、ボトル3の外表面は、樹脂層5b、金属層5a及び樹脂層5cで覆われてシールされた状態となる。この樹脂材(樹脂層5b、5c)は、例えば、PETフィルム(ポリエチレンテレフタレート)などの高分子フィルムからなる。そして、このフィルム状体5は、蒸着等によって樹脂のフィルムの表面に金属膜を形成したり、あるいは金属箔を樹脂コーティングすることにより製作される。なお、いずれか一方の樹脂層または双方の樹脂層は、それぞれが種類の異なる高分子フィルム等からなる複数層で形成されていてもよい。また、このフィルム状体5は、ボトル3を起立させて保持することが可能な所謂スタンド袋で構成することができる。これにより、金属シーリング工程S7が完了する。

【0043】

以上のような工程を経て製造された海水標準液は、長期保存に適するという効果を奏するが、それは以下の事項に由来する。

【0044】

すなわち、先ず、この海水標準液は、金属シーリング工程S7を経ている。従って、金属膜(アルミ膜)または金属箔(アルミ箔)が、遮光性、防湿性及びガスバリアー性に優れ、且つ、水分を外部に逃がさないという特性を備えていることにより、金属シーリング工程S7を終えたボトル3の内部に封入されている海水標準液は、数年という長期間に亘って保存しておいても、その塩分及び栄養塩濃度が殆ど変化することはない。

【0045】

このような効果は、本発明者等が行った実験結果を示す図3及び図4に示すグラフにより証明されている。詳述すると、図3に示すグラフは、上記の金属シーリング工程S7を終えてシールされたボトルを室温中で保存した場合の経過年数に対するボトル内における海水標準液の塩分変化量を示している。このグラフによると、従来のようにポリエチレン製のフィルム状体でボトルの外表面を減圧吸引によりシールした場合は、符号Aで示す直線(最小二乗法により求めた直線)で表されているように、年数の経過に伴って塩分が漸次増大している。これに対して、金属層(アルミ層)を有するフィルム状体でボトルの外表面を減圧吸引によりシールした場合には、符号Bで示すように、塩分の変化は零もしくは略零であった。なお、このグラフに表示している一つの測定点はそれぞれ、数十個のボトルについて測定した値の平均値を示している。また、符号Bで示す領域で表示した測定点が少ないのは、実験を開始してから3年を経過していないことによる。

【0046】

また、図4に示すグラフは、上記の金属シーリング工程S7を終えてシールされたボトルを、10℃で1時間保持した後、1時間かけて40℃に加温し、この40℃で1時間保持した後、1時間かけて10℃に冷却することを繰り返し行い、それを175日間実施して、1週間おきに測定した場合の経過日数に対するボトル内における海水標準液の重量変化を示している。このグラフにおいて、符号Cで示す直線(最小二乗法により求めた直線)は、ボトルの外表面をシールせずに外気に露出させた場合の結果、符合Dで示す直線(最小二乗法により求めた直線)は、従来のようにポリエチレン製のフィルム状体でボトルの外表面を減圧吸引によりシールした場合の結果、符合Eで示す直線(最小二乗法により求めた直線)は、金属層(アルミ層)を有するフィルム状体でボトルの外表面を減圧吸引によりシールした場合の結果を、それぞれ表している。このグラフによると、直線C及び直線Dは、日数の経過に伴って海水標準液の重量が大幅に減少しているのに対して、直線Eは、日数が経過しても海水標準液の重量が殆ど変化せずに僅かに減少しているに過ぎない。この事は、金属層(アルミ層)を有するフィルム状体でボトルの外表面を減圧吸引によりシールした場合には、ボトル内における海水標準液中の主として水分が殆ど蒸発していないため、海水標準液の塩分及び栄養塩濃度も殆ど変化していないのに対して、その他の手法による場合には、ボトル内における海水標準液中の主として水分が多量に蒸発しているため、海水標準液の塩分及び栄養塩濃度が大幅に高くなっていることを意味している。従って、金属層(アルミ層)を有するフィルム状体でボトルの外表面を減圧吸引によりシールした場合には、その他の場合と比較して、ボトル内における海水標準液の栄養塩濃度の変化が、極めて少ないことが把握できる。

【0047】

一方、上記の各工程S1〜S8を実行して得られた海水標準液は、ボトル滅菌処理工程S5を経ている。従って、この工程S5で、空の状態にあるボトルの少なくも内面全域を紫外線で滅菌しておけば、ボトル内に海水標準液を封入した後に、ボトル内で微生物が繁殖して海水標準液の栄養塩濃度を低下させるという不具合が回避される。これにより、ボトル内に海水標準液を封入して長期保存をした場合であっても、海水標準液の栄養塩濃度が不当に高くならず、この海水標準液の特質が所望の安定した状態に維持される。

【符号の説明】

【0048】

1 大容量タンク

3 ボトル

4 紫外線

5 金属箔または金属膜を有するフィルム状体

5a 金属層(金属膜または金属箔)

5b 樹脂層(樹脂材)

5c 樹脂層(樹脂材)

S2 不純物除去工程

S4 主滅菌処理工程

S5 ボトル滅菌処理工程

S6 ボトリング工程

S7 金属シーリング工程

【特許請求の範囲】

【請求項1】

海水試料の栄養塩濃度を測定する際に指標として用いられ且つ海水を原料とする栄養塩測定用の海水標準液の製造方法であって、

少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程と、前記海水試料中の微生物を死滅させる主滅菌処理工程と、これら処理後の海水を樹脂製のボトルに注ぎ入れて密封するボトリング工程と、その密封後における樹脂製のボトルの外表面をフィルム状体で覆って減圧吸引によりシールするシーリング工程とを有すると共に、

前記シーリング工程で、前記密封後における樹脂製のボトルの外表面を金属膜または金属箔を有するフィルム状体で覆って減圧吸引によりシールすることを特徴とする栄養塩測定用の海水標準液の製造方法。

【請求項2】

前記フィルム状体の金属膜または金属箔は、アルミ膜またはアルミ箔であることを特徴とする請求項1に記載の栄養塩測定用の海水標準液の製造方法。

【請求項3】

前記フィルム状体の金属膜または金属箔は、前記樹脂製のボトルの外表面全域を覆っていることを特徴とする請求項1または2に記載の栄養塩測定用の海水標準液の製造方法。

【請求項4】

前記フィルム状体は、金属膜または金属箔の表裏両側に樹脂材を有する複数層構造とされていることを特徴とする請求項1〜3の何れかに記載の栄養塩測定用の海水標準液の製造方法。

【請求項5】

海水試料の栄養塩濃度を測定する際に指標として用いられ且つ海水を原料とする栄養塩測定用の海水標準液の製造方法であって、

少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程と、前記海水試料中の微生物を死滅させる主滅菌処理工程と、これら処理後の海水を樹脂製のボトルに注ぎ入れて密封するボトリング工程とを有すると共に、

前記ボトリング工程の実行前に、前記樹脂製のボトルの少なくとも内面全域に対して紫外線により滅菌を行うことを特徴とする栄養塩測定用の海水標準液の製造方法。

【請求項1】

海水試料の栄養塩濃度を測定する際に指標として用いられ且つ海水を原料とする栄養塩測定用の海水標準液の製造方法であって、

少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程と、前記海水試料中の微生物を死滅させる主滅菌処理工程と、これら処理後の海水を樹脂製のボトルに注ぎ入れて密封するボトリング工程と、その密封後における樹脂製のボトルの外表面をフィルム状体で覆って減圧吸引によりシールするシーリング工程とを有すると共に、

前記シーリング工程で、前記密封後における樹脂製のボトルの外表面を金属膜または金属箔を有するフィルム状体で覆って減圧吸引によりシールすることを特徴とする栄養塩測定用の海水標準液の製造方法。

【請求項2】

前記フィルム状体の金属膜または金属箔は、アルミ膜またはアルミ箔であることを特徴とする請求項1に記載の栄養塩測定用の海水標準液の製造方法。

【請求項3】

前記フィルム状体の金属膜または金属箔は、前記樹脂製のボトルの外表面全域を覆っていることを特徴とする請求項1または2に記載の栄養塩測定用の海水標準液の製造方法。

【請求項4】

前記フィルム状体は、金属膜または金属箔の表裏両側に樹脂材を有する複数層構造とされていることを特徴とする請求項1〜3の何れかに記載の栄養塩測定用の海水標準液の製造方法。

【請求項5】

海水試料の栄養塩濃度を測定する際に指標として用いられ且つ海水を原料とする栄養塩測定用の海水標準液の製造方法であって、

少なくとも、栄養塩を含有する海水試料から不純物を除去する不純物除去処理工程と、前記海水試料中の微生物を死滅させる主滅菌処理工程と、これら処理後の海水を樹脂製のボトルに注ぎ入れて密封するボトリング工程とを有すると共に、

前記ボトリング工程の実行前に、前記樹脂製のボトルの少なくとも内面全域に対して紫外線により滅菌を行うことを特徴とする栄養塩測定用の海水標準液の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−167955(P2012−167955A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−27521(P2011−27521)

【出願日】平成23年2月10日(2011.2.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り ▲1▼刊行物名 「Comparability of nutrients in the world’s ocean INSS international workshop 10−12 Feb.2009,Paris Editor in Chief Michio Aoyama」(世界の海洋に含まれている栄養塩の比較可能性 INSS国際ワークショップ、2009年2月10日〜12日、パリ 筆頭編集者 青山道夫) ▲2▼発行日 2010年(平成22年)8月21日 ▲3▼発行所 マザータンク(代表 竹内敦子)

【出願人】(591151808)株式会社環境総合テクノス (23)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り ▲1▼刊行物名 「Comparability of nutrients in the world’s ocean INSS international workshop 10−12 Feb.2009,Paris Editor in Chief Michio Aoyama」(世界の海洋に含まれている栄養塩の比較可能性 INSS国際ワークショップ、2009年2月10日〜12日、パリ 筆頭編集者 青山道夫) ▲2▼発行日 2010年(平成22年)8月21日 ▲3▼発行所 マザータンク(代表 竹内敦子)

【出願人】(591151808)株式会社環境総合テクノス (23)

【Fターム(参考)】

[ Back to top ]