栗の品質検査方法

【課題】 栗の果実における虫食い等の有無を非破壊検査する方法において、渋皮のスジをX線が透過すると、透過画像情報において当該スジに対応する領域がモニタ等の画面に白又は灰色っぽく表示され、これを内部欠陥と誤認する問題を解消する。

【解決手段】 X線による撮像工程S1と、透過画像情報を複数の平滑化フィルタにて平滑化処理して、各々の平滑化画像情報から果実領域を特定する平滑化工程S2と、任意の1つの平滑化果実領域と他の平滑化果実領域との差分演算にて抽出された抽出領域を第1次欠陥候補領域として特定する差分工程S3と、透過画像情報を二値化処理して果実領域及び第2次欠陥候補領域を特定する二値化工程S4と、第2次欠陥候補領域の面積を求める面積算出工程S5と、第1次欠陥候補領域に対応する第2次孤立領域の面積が予め設定された設定面積の範囲外であれば、互いに対応する第1次及び第2次欠陥候補領域は果実の内部欠陥に当たると判断する第1判断工程S6とを備える。

【解決手段】 X線による撮像工程S1と、透過画像情報を複数の平滑化フィルタにて平滑化処理して、各々の平滑化画像情報から果実領域を特定する平滑化工程S2と、任意の1つの平滑化果実領域と他の平滑化果実領域との差分演算にて抽出された抽出領域を第1次欠陥候補領域として特定する差分工程S3と、透過画像情報を二値化処理して果実領域及び第2次欠陥候補領域を特定する二値化工程S4と、第2次欠陥候補領域の面積を求める面積算出工程S5と、第1次欠陥候補領域に対応する第2次孤立領域の面積が予め設定された設定面積の範囲外であれば、互いに対応する第1次及び第2次欠陥候補領域は果実の内部欠陥に当たると判断する第1判断工程S6とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、栗のうちイガを取り除いた果実に内部欠陥があるか否かを非破壊・非接触で検査する方法に関するものである。

【背景技術】

【0002】

栗の果実は、食用となる果肉と、当該果肉の表面を覆う内皮としての渋皮と、この渋皮を外側から覆う外皮としての鬼皮とにより構成されている。果肉の表面には外皮の頭(先端の尖った部位)から座(底側のざらついた部位)に向けて延びる溝や凹凸がある。溝には渋皮が食い込んで厚みのあるスジになっている。

【0003】

栗の果実に虫食い等の内部欠陥があるか否かを検査する方法としては、果実にX線を照射して、果実を透過したX線像を撮像し、撮像にて得られた透過画像情報から果実に相当する領域を特定し、この果実に相当する領域内に、当該領域の画素と濃度が異なる孤立領域が存在するか否かにより、果実における内部欠陥(空洞)の有無を、当該果実を破壊することなく判断するというものが知られている(例えば特許文献1等参照)。

【0004】

X線が果実を透過すると、当該X線強度は物質との相互作用(光電吸収やコンプトン散乱等)により減弱される。この減弱の割合はX線が果実を透過した距離に比例する。果実の内部に欠陥(空洞)があれば、この欠陥箇所は果肉の箇所に比べてX線を透過させ易くなるので、透過画像情報における欠陥箇所に対応する領域はモニタ等の画面に白又は灰色っぽく(高濃度画素で)表示される。一方、透過画像情報における果実に相当する領域は黒っぽく(低濃度画素で)表示される。従来の方法は、かかる濃淡差を利用して、果実の内部欠陥の有無を判断するものであった。

【特許文献1】特開2004−181432号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、前記従来の方法では、果肉表面の溝に食い込んだ渋皮のスジをX線が透過すると、透過画像情報において当該スジに相当する領域がモニタ等の画面に白又は灰色っぽく表示されることがある。このため、果実の内部に欠陥が存在しないにも拘らず、かかるスジを内部欠陥と誤認するおそれがあり、栗の果実の内部品質を適正に検査することができないという問題があった。

【0006】

そこで、本発明は以上のような現状を改善することを技術的課題とするものである。

【課題を解決するための手段】

【0007】

この技術的課題を解決するため、請求項1の発明に係る栗の品質検査方法は、栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、前記撮像にて得られた透過画像情報を複数の平滑化フィルタにて平滑化処理して、各々の平滑化画像情報から果実領域を特定する平滑化工程と、任意の1つの前記平滑化された果実領域とこれ以外の前記平滑化された果実領域とを差分演算して、当該差分演算にて抽出された各抽出領域を第1次欠陥候補領域として特定する差分工程と、前記透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を第2次欠陥候補領域として、当該各第2次欠陥候補領域の面積を求める面積算出工程と、前記第1次欠陥候補領域と対応関係にある前記第2次欠陥候補領域の面積が予め設定された設定面積の範囲外であれば、前記互いに対応関係にある第1及び第2欠陥候補領域は前記果実の内部欠陥に当たると判断する第1判断工程と、を備えているというものである。

【0008】

請求項2の発明は、請求項1に記載した栗の品質検査方法において、前記第1判断工程で内部欠陥と判断された果実以外のものにおける前記各第2次欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、前記第1判断工程で内部欠陥と判断された果実以外の果実における前記第2次欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記第2次欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記第2次欠陥候補領域は前記果実の内部欠陥に当たると判断する第2判断工程と、をさらに備えているというものである。

【0009】

請求項3の発明に係る栗の品質検査方法は、栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、前記撮像にて得られた透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を欠陥候補領域として、当該各欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、前記欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記欠陥候補領域は前記果実の内部欠陥に当たると判断する判断工程と、を備えているというものである。

【0010】

請求項4の発明に係る栗の品質検査方法は、栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、前記撮像にて得られた透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を欠陥候補領域として、当該各欠陥候補領域の面積を求める面積算出工程と、前記各欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、前記欠陥候補領域の面積が予め設定された設定面積の範囲外か、前記欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記欠陥候補領域は前記果実の内部欠陥に当たると判断する判断工程と、を備えているというものである。

【発明の効果】

【0011】

請求項1の発明に係る栗の品質検査方法によると、撮像工程→平滑化工程→差分工程→二値化工程→面積算出工程を経たのち、第1判断工程において、前記差分工程にて得られた第1次欠陥候補領域と、前記二値化工程にて得られた第2次欠陥候補領域との対応関係を把握して、前記第1次欠陥候補領域に対応する前記第2次欠陥候補領域の面積が予め設定された設定面積の範囲外であれば、前記互いに対応関係にある第1及び第2欠陥候補領域は前記果実の内部欠陥に当たると判断されるから、前記設定面積の範囲内の面積を有する第1次及び第2次欠陥候補領域、すなわち、前記撮像工程にて得られた透過画像情報に表れるスジの領域を内部欠陥と誤認することがなくなる。従って、前記果実における内部欠陥と渋皮のスジとを従来の方法よりも高い精度で弁別できることになり、検査ミス(判別ミス)の発生を大幅に低減できるという効果を奏する。

【0012】

また、請求項2の発明に係る栗の品質検査方法によると、前記各第2次欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定し、次いで、前記縦長さの前記横長さに対する縦横比を求めてから、前記第1判断工程で内部欠陥と判断された果実以外の果実における前記第2次欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記第2次欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記第2次欠陥候補領域は前記果実の内部欠陥に当たると判断されるから、前記第1判断工程だけでは見つけにくい内部欠陥、すなわち、スジと同程度の大きさ(面積)の内部欠陥や、前記果実における外周寄りの部位にある内部欠陥を、渋皮のスジと区別した上で確実に見つけ出すことができる。従って、前記果実における内部欠陥と渋皮のスジとを見極める精度が更に向上するという効果を奏する。

【0013】

請求項3の発明に係る栗の品質検査方法によると、撮像工程→二値化工程→面積算出工程→長さ測定工程→縦横比算出工程を経たのち、判断工程において、前記縦横比が予め設定された設定縦横比の範囲外であるか、又は前記横長さが予め設定された設定横長さより大きいならば、前記二値化工程にて得られた欠陥候補領域は前記果実の内部欠陥に当たると判断されるから、前記縦横比と前記横長さという2つの判断基準を満たす欠陥候補領域、すなわち、前記撮像工程にて得られた透過画像情報に表れるスジの領域を内部欠陥と誤認することがなくなる。従って、この場合も、請求項1及び2の発明と同様の効果を奏する。

【0014】

また、請求項3の発明に係る栗の品質検査方法は、請求項1及び2の発明の場合に比べて、平滑化工程及び差分工程の2工程を必要としないので、トータルの工程数が少なくて済み、品質検査作業の能率向上にも寄与できるという効果も奏する。

【0015】

請求項4の発明に係る栗の品質検査方法によると、撮像工程→二値化工程→面積算出工程→長さ測定工程→縦横比算出工程までの手順は請求項3の発明と同様であるものの、判断工程において、前記二値化工程にて得られた欠陥候補領域が前記果実の内部欠陥に当たるか否かの判断基準を、前記欠陥候補領域の面積、前記縦横比及び前記横長さという3つにしているので、前記果実における内部欠陥と渋皮のスジとを見極める精度が請求項3の発明の場合よりもより一層高まるという効果を奏する。

【発明を実施するための最良の形態】

【0016】

以下に、本発明を具体化した実施形態を図面(図1〜図25)に基づいて説明する。

【0017】

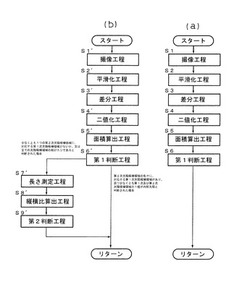

図1は栗の品質検査装置を示す概略側面図、図2は制御手段としてのコントローラの機能ブロック図、図3は果実の内部欠陥を判別する手順を示すフローチャート、図4は第1実施形態における透過画像情報を示す画面の説明図、図5(a)〜(c)は平滑化画像情報を示す画面の説明図、図6は透過画像情報に対する平滑化処理の説明図、図7(a)(b)は差分画像情報を示す画面の説明図、図8は二値化画像情報を示す画面の説明図、図9はラベル付けされた画像情報を示す画面の説明図、図10は第2実施形態における透過画像情報を示す画面の説明図、図11(a)〜(c)は平滑化画像情報を示す画面の説明図、図12(a)(b)は差分画像情報を示す画面の説明図、図13は二値化画像情報を示す画面の説明図、図14はラベル付けされた画像情報を示す画面の説明図、図15は第3実施形態における透過画像情報を示す画面の説明図、図16(a)〜(c)は平滑化画像情報を示す画面の説明図、図17(a)(b)は差分画像情報を示す画面の説明図、図18は二値化画像情報を示す画面の説明図、図19はラベル付けされた画像情報を示す画面の説明図、図20は第4実施形態におけるラベル付けされた画像情報を示す画面の説明図、図21は第5実施形態における判別手順を示すフローチャート、図22は透過画像情報を示す画面の説明図、図23は二値化画像情報を示す画面の説明図、図24はラベル付けされた画像情報を示す画面の説明図、図25は判断工程の手順を示すフローチャートである。

【0018】

<品質検査装置の概略>

図1に示すように、栗の品質検査装置1は、栗のうちイガを取り除いた果実Cを適宜ピッチの間隔で一列状に並べて搬送する搬送コンベヤライン2と、当該搬送コンベヤライン2を挟んだ上下箇所で相対向するように配置された電磁波照射器3及び電磁波撮像器4と、搬送コンベヤライン2における電磁波照射器3との対峙箇所に果実Cが存在するか否かを検出する位置検出センサ5と、搬送コンベヤライン2における電磁波照射器3及び電磁波撮像器4よりも下流側に配置された送風機6と、搬送コンベヤライン2の駆動を制御したり、電磁波照射器3、電磁波撮像器4及び位置検出センサ5からの制御データに基づいて各種画像処理を実行したりする制御手段としてのコントローラ7とを備えている。

【0019】

この例では、電磁波照射器3として、その下方に位置する搬送コンベヤライン2上の果実Cに、電磁波の1つであるX線を照射するX線照射器13が採用されている。電磁波撮像器4としては、果実Cを透過したX線像を撮像して、この撮像にて得られた透過画像情報をコントローラ7に向けて出力するX線撮像器14が採用されている。位置検出センサ5は光(赤外線)、超音波又は静電容量型等の近接センサである。

【0020】

実施形態の品質検査装置1においては、搬送コンベヤライン2の駆動によりX線照射器13の下方に果実Cが到来したことを、位置検出センサ5が感知したときに、X線照射器13からその下方の果実Cに向けてX線を照射して、この果実Cを透過したX線像をX線撮像器14で撮像し、この撮像にて得られた透過画像情報(図4参照)をX線撮像器14からコントローラ7に伝送するように構成されている。そして、当該品質検査装置1は、後述する画像処理の結果、コントローラ7が内部欠陥ありと判断した果実Cを、送風機6からの選別風にて搬送コンベヤライン2上から取り除くように構成されている。

【0021】

コントローラ7は、画像処理等のための各種演算を実行する中央処理装置8(CPU)のほか、制御プログラムを記憶した読出し専用メモリ9(ROM)、各種データを記憶させるための随時読み書き可能メモリ10(RAM)、計時用のタイマ、及び入出力インターフェース等を備えている(図2参照)。

【0022】

コントローラ7の入出力インターフェイスには、前述のX線照射器13、X線撮像器14、位置検出センサ5及び送風機6のほか、搬送コンベヤライン2を駆動させるためのコンベヤ駆動回路11、品質検査装置1全体の電源を入り切り操作するメインスイッチやキーボード等を有する入力器12、並びに液晶モニタ等の表示器15等がそれぞれ接続されている。

【0023】

<内部欠陥判別手順の説明>

次に、前述の品質検査装置1を用いて、果実Cの内部欠陥を判別する手順(画像処理)の例について説明する。

【0024】

図3(a)のフローチャートに示すように、第1実施形態における果実Cの内部欠陥の判別手順は、撮像工程(ステップS1)→平滑化工程(ステップS2)→差分工程(ステップS3)→二値化工程(ステップS4)→面積算出工程(ステップS5)→第1判断工程(ステップS6)という順序で実行される。

【0025】

<第1実施形態>

まずは、図3〜図9を参照しながら、中央部付近に2箇所の内部欠陥がある果実Cを検査する第1実施形態について説明する。

【0026】

[撮像工程]

ステップS1の撮像工程においては、搬送コンベヤライン2の駆動によりX線照射器13の下方に果実Cが到着すると、この事実を位置検出センサ5が感知し、当該検出データに基づいてX線照射器13が果実Cに向けてX線を照射する。そして、果実Cの下方に位置するX線撮像器14が果実Cを透過したX線像を撮像する。この撮像にて得られた透過画像情報は、X線撮像器14からコントローラ7に伝送され、当該コントローラ7内のRAM10に記憶される。

【0027】

ところで、搬送コンベヤライン2上の各果実Cは、その胴部を搬送コンベヤライン2の上面に当接させた状態で寝転んでいる。そして、各果実Cにおける頭(先端の尖った部位)の向きは四方八方ばらばらになっている。そこで、表示器15の画面には、果実Cにおける頭から座に向かう方向をY軸(縦軸)方向とし、このY軸(縦軸)方向に直交する方向をX座標として、果実Cの頭が画面の上側に位置するように、果実Cに関する画像情報を修正する。

【0028】

図4は表示器15における果実Cの透過画像情報を示す画面の説明図である。図中の斜線部が果実Cに相当する領域17(以下、果実領域という)を示している。果実領域17において点線で囲まれた白抜き部のうちY軸(縦軸)方向に略沿って縦長のものは、果実Cにおける渋皮のスジに相当する領域18(以下、スジ領域という)を示している。その他の白抜き部は、実際の内部欠陥に相当する領域19(以下、欠陥領域という)を示している。

【0029】

なお、説明の便宜上、図面においては、スジ領域18に対して図面の左側から順に符号a,b,cを添えている。同様に、欠陥領域19には、図面の左側から順に符号a,bを添えている。

【0030】

透過画像情報は表示器15の画面上では濃淡で表される。この場合、果肉が詰まった果実領域17は、スジ領域18や欠陥領域19と比較してX線が透過し難いため、当該果実領域17は表示器15の画面に低い濃度で黒っぽく表示される。スジ領域18及び欠陥領域19は果実領域17よりも高い濃度で白又は灰色っぽく表示される。

【0031】

[平滑化工程]

ステップS2の平滑化工程においては、コントローラ7内のRAM10に記憶された透過画像情報に対して、複数(実施形態では3つ)の平滑化フィルタMを用いて平滑化処理の一例である移動平均処理を行うことにより、複数(実施形態では3つ)の平滑化画像情報を作成し、各々の平滑化画像情報から平滑化された果実領域21(以下、平滑化果実領域という)を特定する(図5(a)〜(c)参照)。

【0032】

ここで、移動平均処理とは、例えば透過画像情報を構成する各画素の濃度を、任意の1画素PIを中心とするN×N画素の平滑化フィルタMの平均濃度に置き換える処理のことをいう(図6参照、図6では3×3画素の平滑化フィルタMを示す)。なお、第1実施形態の平滑化フィルタMは、各画素の濃度を、任意の1画素PIを中心とするN×N画素の平滑化フィルタMの平均濃度に置き換える単純平均フィルタであるが、これ以外に、メディアンフィルタ、最大値/最小値フィルタやオープニング/クロージングフィルタ等を採用してもよい。

【0033】

図5(a)〜(c)は平滑化画像情報を示す画面の説明図である。第1実施形態で用いた3つの平滑化フィルタMは、次数Nの値をそれぞれ異ならせたものである。次数Nの値が大きいほど、フィルタテーブルが大きくなって平滑化画像情報の平滑度が高くなる(ノイズが小さくなる)ものの、平滑化画像情報全体が軟調化する(ぼけたものになる)傾向にある。

【0034】

次数Nの値が大きい平滑化フィルタMは、透過画像情報から大きいサイズ(面積)の欠陥領域19(スジ領域18を含む)を平滑化して抽出するのに有効であるが、小さいサイズの欠陥領域19を抽出し難い(平滑化画像情報中から失い易い)。逆に、次数Nの値が小さい平滑化フィルタMは、透過画像情報から小さいサイズの欠陥領域19を平滑化して抽出するのに有効であるものの、大きいサイズの欠陥領域19を抽出し難いという特徴がある。

【0035】

各平滑化画像情報における平滑化フィルタMの次数Nは、図番に付記されたアルファベット順に、N=N1,N2,N3(N1〜N3はいずれも整数)となっている。これらの次数はN1>N2>N3の関係にある。従って、詳細は図示していないが、図5(a)〜(c)の画面に示す平滑化画像情報は、(c)→(b)→(a)の順にノイズが小さくなり、濃度変化が滑らかになっている。

【0036】

また、平滑化フィルタMの次数N同士の関係から明らかなように、図5(c)の画面には、平滑化果実領域21c内に、大きいサイズの平滑化欠陥領域23a及び平滑化スジ領域22aが表示されている。図5(b)の画面には、平滑化果実領域21b内に、小さいサイズの平滑化欠陥領域23b及び平滑化スジ領域22b,22cが表示されている。図5(a)の画面には、次数N=N1が大き過ぎたために、高濃度の画素まで平滑化して平滑化欠陥領域23及び平滑化スジ領域22をともに失った平滑化果実領域21aが表示されている。この図5(a)の画面は、空洞のない正常な果実Cの平滑化画像情報を表示した状態と同じである。

【0037】

[差分工程]

ステップS3の差分工程においては、任意の1つの平滑化果実領域21(第1実施形態では図5(a)の平滑化果実領域21a)と、これ以外の平滑化果実領域21との差分を演算することにより、平滑化画像情報の個数よりも1つ少ない個数(第1実施形態では3つ)の差分画像情報を作成し、これら各差分画像情報のうち差分演算にて抽出された抽出領域(図7(a)(b)の黒塗り部参照)を、実際の内部欠陥に該当する可能性のある第1次欠陥候補領域24として特定する。

【0038】

第1実施形態では、図5(a)に示す平滑化果実領域21aから図5(b)に示す平滑化果実領域21bを減算することにより、図7(a)の画面に示す差分画像情報が得られる。図7(a)に対応する差分画像情報には、差分値(濃度差)の大きい領域、すなわち平滑化欠陥領域23b及び平滑化スジ領域22b,22cに相当する領域だけが抽出されて残っている。これらの抽出領域が第1次欠陥候補領域24c,24d,24eとして特定されている。

【0039】

また、図5(a)に示す平滑化果実領域21aから図5(c)に示す平滑化果実領域21cを減算することにより、図7(b)の画面に示す差分画像情報が得られる。図7(b)に対応する差分画像情報からは、平滑化欠陥領域23a及び平滑化スジ領域22aに相当する領域が第1次欠陥候補領域24a,24bとして抽出・特定されている。

【0040】

[二値化工程]

ステップS4の二値化工程では、図4の画面に示す透過画像情報に対して、予め設定された所定の閾値を用いて二値化処理を行うことにより、図8の画面に示す二値化画像情報を作成し、この二値化画像情報から、二値化された果実領域25(以下、二値化果実領域という)を特定すると共に、二値化果実領域25における低濃度画素に囲まれた高濃度画素の各孤立領域(図8の白抜き部参照)を、実際の内部欠陥に該当する可能性のある第2次欠陥候補領域26として特定する。ここで、二値化処理に使用する閾値は、Pタイル法や差分ヒストグラム法等を利用して、透過画像情報におけるスジ領域18a〜18c等が二値化処理後に消失しないような小さい値を採用する。

【0041】

図8においては図中の黒塗り部(低濃度画素の部分)が二値化果実領域25を示している。そして、二値化果実領域25における黒塗り部で囲まれた白抜きの孤立領域は第2次欠陥候補領域26である。なお、図8に示す第2次欠陥候補領域26には図面の左側から順に符号a〜eを添えている。

【0042】

二値化処理の後は、二値化果実領域25を構成する低濃度画素(黒塗り部)と、当該低濃度画素に囲まれた第2次欠陥候補領域26の高濃度画素(白抜き部)とに対して、所定の記号を付すラベリング処理を行うことにより、それぞれの領域25,26を二値化画像情報上で弁別する(図9参照)。第1実施形態では、二値化果実領域25を構成する低濃度画素に対してラベル「0」を、当該低濃度画素に囲まれた第2次欠陥候補領域26の高濃度画素に対して図面の左側から順にラベル「1」,「2」,「3」,「4」,「5」を付している。

【0043】

[面積算出工程]

ステップS5の面積算出工程においては、前述のラベリング処理にてラベル付けされた各第2次欠陥候補領域26の面積Aを算出する。各第2次欠陥候補領域26の面積Aは、同一のラベルが占める画素数を加算することにより求められる。なお、図9に示す第2次欠陥候補領域26の面積Aには、説明の便宜上、図面の左側から順に符号α1,α2,α3,α4,α5を添えている。

【0044】

[第1判断工程]

ステップS6の第1判断工程においては、まず、ラベリング処理が施された二値化画像情報(図9参照)と各差分画像情報(図7(a)(b)参照)とを比較して、第2次欠陥候補領域26(図9参照)毎に、これに対応する第1次欠陥候補領域24があるか否かを判別する。図7(a)(b)及び図9から明らかなように、第1実施形態の第2次欠陥候補領域26は5箇所とも、それぞれに対応する第1次欠陥候補領域24を有している。すなわち、図9の第2次欠陥候補領域26aは図7(b)の第1次欠陥候補領域24aと対応し、図9の第2次欠陥候補領域26bは図7(b)の第1次欠陥候補領域24bと対応し、図9の第2次欠陥候補領域26cは図7(a)の第1次欠陥候補領域24cと対応し、図9の第2次欠陥候補領域26dは図7(a)の第1次欠陥候補領域24dと対応し、図9の第2次欠陥候補領域26eは図7(a)の第1次欠陥候補領域24eと対応している。

【0045】

次いで、対応する第1次欠陥候補領域24を有する第2次欠陥候補領域26の面積Aが予め設定された設定面積Smin〜Smaxの範囲外にあるか否かを判別する。設定面積Smin〜Smaxの範囲は、果実Cにおける渋皮のスジの面積を想定したものであり、果実Cにおいて互いに対応する第1及び第2欠陥候補領域24,26に相当する部分が渋皮のスジであるか否かを判断するための基準として設定されている。

【0046】

第1実施形態では、3つの縦長い第2次欠陥候補領域26b,26d,26eの面積Aα2,Aα4,Aα5は、それぞれ設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦Aα2,Aα4,Aα5≦Smax)なので、果実Cにおける第2次欠陥候補領域26b,26d,26e(第1次欠陥候補領域24b,24d,24e)に相当する部分は渋皮のスジであって内部欠陥ではないと判断される。

【0047】

一方、第2次欠陥候補領域26aの面積Aα1は設定最大面積Smaxより大きい(Smax<Aα1)ので、果実Cにおける第2次欠陥候補領域26a(第1次欠陥候補領域24a)に相当する部分は内部欠陥であると判断される。また、第2次欠陥候補領域26cの面積Aα3は設定最小面積Sminより小さい(Smin>Aα3)ので、果実Cにおける第2次欠陥候補領域26c(第1次欠陥候補領域24b)に相当する部分は内部欠陥であると判断される。その後はリターンする。仮に、果実Cにおいて互いに対応する第1及び第2欠陥候補領域24,26に相当する部分が全て渋皮のスジであって内部欠陥ではないと判断された場合も、そのままリターンする。

【0048】

コントローラ7による画像処理の結果、X線照射器13の下方にある果実Cに内部欠陥ありとの判断が下された場合は、この果実Cの到来を位置検出センサ5が感知してから適宜時間(当該果実Cを送風機6の前方に搬送するのに要する時間)経過後に、送風機6が駆動する。そして、この送風機6からの選別風により、送風機6の前方に到着した内部欠陥ありの果実Cが搬送コンベヤライン2上から取り除かれる(図1参照)。X線照射器13の下方にある果実Cに内部欠陥なしとの判断が下された場合は、当該果実Cはそのまま搬送コンベヤライン2に載って、袋詰め等の次工程に送られる。

【0049】

<第1実施形態の作用効果>

このような方法によると、第1次欠陥候補領域24に対応する第2次欠陥候補領域26の面積Aが予め設定された設定面積Smin〜Smaxの範囲外であれば、果実Cにおける第2次欠陥候補領域26(欠陥候補領域24)に相当する部分が内部欠陥であると判断されるから、設定面積Smin〜Smaxの範囲内の面積Aα2,Aα4,Aα5を有する第2次欠陥候補領域26b,26d,26e(第1次欠陥候補領域24b,24d,24e)、すなわち、透過画像情報(図4参照)に表れたスジ領域18a〜18cを内部欠陥と誤認することがなくなる。従って、果実Cにおける内部欠陥と渋皮のスジとを従来の方法よりも高い精度で弁別できることになり、検査ミス(判別ミス)の発生を大幅に低減できるのである。

【0050】

<第2実施形態>

次に、主に図10〜図14を参照しながら、スジと同程度の大きさ(面積)の内部欠陥が中央部付近にある果実Cを検査する第2実施形態について説明する。第2実施形態は、第1判断工程だけでは見つけられない内部欠陥のうちスジと同程度の大きさ(面積)の内部欠陥を見つけ出す場合の例を示している。

【0051】

[撮像工程〜面積算出工程]

図3(b)に示すように、第2実施形態においては、ステップS6′の第1判断工程に至るまでの手順は第1実施形態の場合と基本的に同様である。第1判断工程以後は、後述する第1次欠陥候補領域34(抽出領域)と第2次欠陥候補領域36(孤立領域)との対応関係、及び内部欠陥の有無に応じて、そのままリターンするか、長さ測定工程(ステップS7′)→縦横比算出工程(ステップS8′)→第2判断工程(ステップS9′)という手順に分かれることになる。

【0052】

図10は撮像にて得られた果実Cの透過画像情報を示す画面の説明図である。図中の斜線部は果実領域27を示している。果実領域27において点線で囲まれた白抜き部のうちY軸(縦軸)方向に略沿って縦長のものはスジ領域28a〜28cであり、その他の白抜き部は欠陥領域29aである。

【0053】

図11(a)〜(c)は平滑化画像情報を示す画面の説明図である。図11(c)の画面には、平滑化果実領域31c内に、大きいサイズの平滑化欠陥領域33a及び平滑化スジ領域32aが表示され、図11(b)の画面には、平滑化果実領域31b内に、小さいサイズの平滑化スジ領域32b,32cが表示されている。図11(a)の画面には、高濃度の画素まで平滑化して平滑化欠陥領域33及び平滑化スジ領域32をともに失った平滑化果実領域31aが表示されている。

【0054】

図12(a)(b)は差分画像情報を示す画面の説明図である。図12(a)の画面に示す差分画像情報には、平滑化スジ領域32b,32cに相当する領域だけが抽出されて残っている。これらの抽出領域が第1次欠陥候補領域34c,34dとして特定されている。図12(b)の画面に示す差分画像情報には、平滑化欠陥領域33a及び平滑化スジ領域32aに相当する領域だけが抽出されて残っている。これらの抽出領域も第1次欠陥候補領域34a,34bとして特定されている。

【0055】

図13は二値化画像情報を示す画面の説明図である。図13においては、図中の黒塗り部(低濃度画素の部分)が二値化果実領域35を示している。二値化果実領域35における黒塗り部で囲まれた白抜きの孤立領域は第2次欠陥候補領域36a〜36dを示している。また、図14の画面に示す第2次欠陥候補領域36のうちスジ領域28a〜28cに相当するもの36b〜36dの面積は、Aβ2,Aβ3,Aβ4と表示している。欠陥領域29aに相当するもの36aの面積は、Aβ1と表示している。

【0056】

[第1判断工程]

ステップS6′の第1判断工程においては、ラベリング処理が施された二値化画像情報(図13参照)と各差分画像情報(図12(a)(b)参照)とを比較して、第2次欠陥候補領域36毎に、これに対応する第1次欠陥候補領域34があるか否かを判別する。

【0057】

第2実施形態の第2次欠陥候補領域36は4箇所とも、それぞれに対応する第1次欠陥候補領域34を有しているので、次いで、対応する第1次欠陥候補領域34を有する第2次欠陥候補領域36の面積Aが予め設定された設定面積Smin〜Smaxの範囲外にあるか否かを判別する。

【0058】

第2実施形態では、第2次欠陥候補領域36a〜36dの面積Aβ1〜Aβ4は、いずれも設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦Aβ1〜Aβ4≦Smax)なので、果実Cにおいて互いに対応する第1次及び第2次欠陥候補領域34,36に相当する部分は渋皮のスジであって内部欠陥ではないと判断され、次の長さ測定工程(ステップS7′)に移行する。

【0059】

[長さ測定工程]

ステップS7′の長さ測定工程では、第2次欠陥候補領域36について、Y軸(縦軸)方向の縦長さLと、このY軸方向に直交するX軸(横軸)方向の横長さHとを測定する。なお、図14に示すように、各第2次欠陥候補領域36の縦長さL及び横長さHは、図面の左側から順に符号βa,βb,βc,βdを付して表示している。

【0060】

[縦横比算出工程]

次いで、ステップS8′の縦横比算出工程では、各第2次欠陥候補領域36における縦長さLの横長さHに対する縦横比L/Hを求め、次の第2判断工程(ステップS9)に移行する。

【0061】

[第2判断工程]

ステップS9′の第2判断工程においては、各第2次欠陥候補領域36の縦横比L/Hが予め設定された設定縦横比Fmin〜Fmaxの範囲外にあるか否かを判別する。設定縦横比Fmin〜Fmaxの範囲は、果実Cにおける渋皮のスジの縦横比を想定したものである。

【0062】

第2実施形態では、3つの縦長い第2次欠陥候補領域36b〜36dの縦横比Lβb/Hβb,Lβc/Hβc,Lβd/Hβdは、設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦Lβb/Hβb,Lβc/Hβc,Lβd/Hβd≦Fmax)なので、内部欠陥か否かの判断対象外とされる。

【0063】

残る第2次欠陥候補領域36aの縦横比Lβa/Hβaは、設定最小縦横比Fminより小さい(Fmin>Lβa/Hβa)ので、果実Cにおいて互いに対応する第1次及び第2次欠陥候補領域34a,36aに相当する部分は内部欠陥であると判断される。その後はリターンする。内部欠陥ありと判断された果実Cは、第1実施形態の場合と同様に、送風機6からの選別風により、搬送コンベヤライン2上から取り除かれる。

【0064】

仮に、果実Cにおいて互いに対応する第1次及び第2次欠陥候補領域34a,36aに相当する部分が全て渋皮のスジであって内部欠陥ではないと判断された場合は、後述する横長さ判別を行う(詳細は第4実施形態で説明する)。

【0065】

<第3実施形態>

次に、図15〜図19を参照しながら、外周寄りの部位に2箇所の内部欠陥がある果実Cを検査する第3実施形態について説明する。第3実施形態は、第1判断工程だけでは見つけられない内部欠陥のうち果実Cにおける外周寄りの部位にある内部欠陥を見つけ出す場合の例を示している。

【0066】

[撮像工程〜面積算出工程]

第3実施形態においても、果実Cにおける内部欠陥の判別手順は、図3(b)に示すフローチャートに沿って第2実施形態と同様に実行される。

【0067】

図15は撮像にて得られた果実Cの透過画像情報を示す画面の説明図である。図中の斜線部は果実領域37を示している。果実領域37において点線で囲まれた白抜き部のうちY軸(縦軸)方向に略沿って縦長のものはスジ領域38a〜38cであり、その他の白抜き部は欠陥領域39a,39bである。

【0068】

図16(a)〜(c)は平滑化画像情報を示す画面の説明図である。図16(c)の画面には、平滑化果実領域41c内に、大きいサイズの平滑化スジ領域32aが表示され、図16(b)の画面には、平滑化果実領域41b内に、小さいサイズの平滑化スジ領域42b,42cが表示されているものの、2箇所の平滑化欠陥領域が表れていない。この理由は、欠陥領域39a,39bが果実Cにおける外周寄りの部位にあり、透過画像情報(図15参照)における欠陥領域39a,39bと果実領域37との濃度差がもともと小さいことから、ステップS2′の平滑化処理にて平滑化されてしまうためである。

【0069】

このため、ステップS3′の差分工程では、図16(a)の平滑化果実領域41aと、図16(b)(c)の平滑化果実領域41b,41cとの差分を演算して得られた差分画像情報(図17(a)(b)参照)に、差分値(濃度差)の大きい平滑化スジ領域42a又は42b,42cに相当する領域だけが抽出されて残っている。これらの抽出領域が第1次欠陥候補領域44b又は44d,44eとして特定されている。

【0070】

図18は二値化画像情報を示す画面の説明図である。図18においては、図中の黒塗り部(低濃度画素の部分)が二値化果実領域45を示している。二値化果実領域45における黒塗り部で囲まれた白抜きの孤立領域は第2次欠陥候補領域46a〜46eを示している。また、図19の画面に示す第2次欠陥候補領域46のうちスジ領域38a〜38cに相当するもの46b,46d,46eの面積は、Aγ2,Aγ4,Aγ5と表示している。欠陥領域39a,39cに相当するもの46a,46cの面積は、Aγ1,Aγ3と表示している。

【0071】

[第1判断工程]

ステップS6′の第1判断工程においては、ラベリング処理が施された二値化画像情報(図18参照)と各差分画像情報(図17(a)(b)参照)とを比較して、第2次欠陥候補領域46毎に、これに対応する第1次欠陥候補領域44があるか否かを判別する。

【0072】

第3実施形態では、5つの第2次欠陥候補領域46のうち、二値化果実領域45における外周寄りの部位にある2つのもの46a,46cについては、対応する第1次欠陥候補領域が存在しないものの、縦長い3つの第2次欠陥候補領域46b,46d,46eに対応する第1次欠陥候補領域44b,44d,44eは存在する。

【0073】

そこで、対応する第1次欠陥候補領域44を有する第2次欠陥候補領域46の面積Aが予め設定された設定面積Smin〜Smaxの範囲外にあるか否かを判別する。

【0074】

第3実施形態では、3つの縦長い第2次欠陥候補領域46b,46d,46eの面積Aγ2,Aγ4,Aγ5は、それぞれ設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦Aγ2,Aγ4,Aγ5≦Smax)なので、果実Cにおける第2次欠陥候補領域46b,46d,46e(第1次欠陥候補領域44b,44d,44e)に相当する部分は渋皮のスジであって内部欠陥ではないと判断され、次の長さ測定工程(ステップS7′)に移行する。

【0075】

[長さ測定工程]

ステップS7′の長さ測定工程では、第2次欠陥候補領域46について、Y軸(縦軸)方向の縦長さLと、このY軸方向に直交するX軸(横軸)方向の横長さHとを測定する。なお、図19に示すように、各第2次欠陥候補領域46の縦長さL及び横長さHは、図面の左側から順に符号γa,γb,γc,γdを付して表示している。

【0076】

[縦横比算出工程]

次いで、ステップS8′の縦横比算出工程では、各第2次欠陥候補領域46における縦長さLの横長さHに対する縦横比L/Hを求め、次の第2判断工程(ステップS9′)に移行する。

【0077】

[第2判断工程]

ステップS9′の第2判断工程においては、各第2次欠陥候補領域46の縦横比L/Hが予め設定された設定縦横比Fmin〜Fmaxの範囲外にあるか否かを判別する。

【0078】

第2実施形態では、3つの縦長い第2次欠陥候補領域46b〜46dの縦横比Lγb/Hγb,Lγc/Hγc,Lγd/Hγdは、設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦Lγb/Hγb,Lγc/Hγc,Lγd/Hγd≦Fmax)なので、内部欠陥か否かの判断対象外とされる。

【0079】

また、第2次欠陥候補領域46aの縦横比Lγa/Hγaも、設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦Lγa/Hγa≦Fmax)なので、内部欠陥か否かの判断対象外とされる。

【0080】

残る第2次欠陥候補領域46cの縦横比Lγc/Hγcは、設定最小縦横比Fminより小さい(Fmin>Lγc/Hγc)ので、果実Cにおける第2次欠陥候補領域46cに相当する部分は内部欠陥であると判断される。その後はリターンする。内部欠陥ありと判断された果実Cは、第1実施形態の場合と同様に、送風機6からの選別風により、搬送コンベヤライン2上から取り除かれる。

【0081】

仮に、果実Cにおける2つの第2次欠陥候補領域46a,46cに相当する部分が両方とも渋皮のスジであって内部欠陥ではないと判断された場合は、後述する横長さ判別を行う(詳細は第4実施形態で説明する)。

【0082】

<第4実施形態>

図20は第2次欠陥候補領域に対応する第1次欠陥候補領域が存在しない場合の第4実施形態である。第4実施形態は、果実Cの内部に3箇所のスジ領域があり、且つ外周寄りの部位に1箇所の内部欠陥がある場合の例を示している。

【0083】

[撮像工程〜第2判断工程の縦横比判別処理]

第4実施形態においては、ステップS9′の第2判断工程に際して、全部で4箇所ある第2次欠陥候補領域56の縦横比L/Hが、いずれも設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦L/H≦Fmax)なので、内部欠陥か否かの判断対象外とされるところまで、第2及び第3実施形態と同様にして実行される(図3(b)参照)。

【0084】

図20はラベリング処理後の画像情報を示す画面の説明図である。図20の画面においてラベル「0」が付された領域は、二値化果実領域55を構成する低濃度画素(黒画素)の部分を示している。ラベル「1」が付された領域は、果実Cの欠陥領域に相当する第2次欠陥候補領域56aである。ラベル「2」,「3」,「4」が付された領域は、果実Cのスジ領域に相当する第2次欠陥候補領域56b,56c,56dである。なお、図20に示す第2次欠陥候補領域56の面積Aには、説明の便宜上、図面の左側から順に符号ε1〜ε4を添えている。

【0085】

[横長さ判別処理]

ステップS9′の第2判断工程における縦横比判別処理の後は、各第2次欠陥候補領域56の横長さHが予め設定された設定横長さHOより大きいか否かを判別する。設定横長さHOは、果実Cにおけるスジの横長さの最大値を想定したものである。

【0086】

第4実施形態では、3つの縦長い第2次欠陥候補領域56b〜56dの横長さHδb〜Hδdは、設定横長さHO以下(HO≧Hδb〜Hδd)なので、内部欠陥か否かの判断対象外とされる。残る第2次欠陥候補領域56aの横長さHδaは、設定横長さHOより大きい(HO<Hδa)ので、果実Cにおける第2次欠陥候補領域56aに相当する部分は内部欠陥であると判断され、リターンする。内部欠陥ありと判断された果実Cは、第1及び第2実施形態の場合と同様に、送風機6からの選別風により、搬送コンベヤライン2上から取り除かれる。

【0087】

仮に、果実Cにおける第2次欠陥候補領域56に相当する部分が全て内部欠陥でないと判断された場合も、そのままリターンする。そして、当該果実Cは、そのまま搬送コンベヤライン2に載って、袋詰め等の次工程に送られるのである。

【0088】

<第2〜第4実施形態の作用効果>

以上のように、第2〜第4実施形態に示した方法によると、縦横比L/Hが予め設定された設定縦横比Fmin〜Fmaxの範囲外であるか、又は横長さHが予め設定された設定横長さHOより大きいならば、果実Cにおける第2次欠陥候補領域36,46,56に相当する部分が内部欠陥であると判断されるから、ステップS6′の第1判断工程だけでは見つけにくい欠陥領域、すなわち、スジと同程度の大きさ(面積)の内部欠陥や、果実Cにおける外周寄りの部位にある内部欠陥を、渋皮のスジと区別した上で確実に見つけ出すことができる。従って、果実Cにおける内部欠陥と渋皮のスジとを見極める精度が更に向上するのである。

【0089】

<第5実施形態>

図21〜図25は、前述の第1〜第4実施形態とは異なる判別手順を採用した場合の第5実施形態である。第5実施形態における果実Cの内部欠陥の判別手順は、図21のフローチャートに示すように、撮像工程(ステップT1)→二値化工程(ステップT2)→面積算出工程(ステップT3)→長さ測定工程(ステップT4)→縦横比算出工程(ステップT5)→判断工程(ステップT6)という手順で実行される。第1〜第4実施形態との違いは、大まかに言うと平滑化工程及び差分工程の2工程がない点である。

【0090】

[撮像工程〜縦横比算出工程]

第5実施形態においては、ステップT1の撮像工程、ステップT2の二値化工程、ステップT3の面積算出工程、ステップT4の長さ測定工程、及びステップT5の縦横比算出工程は、いずれも第1〜第4実施形態の対応工程と同様にして行われる。

【0091】

図22は撮像にて得られた果実Cの透過画像情報を示す画面の説明図である。図中の斜線部は果実領域57である。果実領域57において点線で囲まれた白抜き部のうちY軸(縦軸)方向に略沿って縦長のものはスジ領域58a〜58cであり、その他の白抜き部は欠陥領域59a,59bである。

【0092】

図23は二値化画像情報を示す画面の説明図である。図23においては、図中の黒塗り部(低濃度画素の部分)が二値化果実領域65を示している。二値化果実領域65における黒塗り部で囲まれた白抜き部は、孤立領域である欠陥候補領域66a〜66eを示している。また、図24の画面に示す欠陥候補領域66のうちスジ領域58a〜58cに相当するもの66a,66b,66dの面積は、A1′,A2′,A4′と表示している。欠陥領域59aに相当するもの66c,66eの面積はA3′,A5′と表示している。

【0093】

[判断工程]

第5実施形態におけるステップT6の判断工程では、例えば図25に示すフローチャートに従って実行される。

【0094】

まず、図22に示す欠陥候補領域66の面積A′が予め設定された設定面積Smin〜Smaxの範囲外にあるか否かを判別する(ステップT61)。この場合も、設定面積Smin〜Smaxの範囲は、果実Cにおける渋皮のスジの面積を想定したものである。

【0095】

第5実施形態では、3つの縦長い欠陥候補領域66a,66b,66dの面積A1′,A2′,A4′はいずれも設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦A1′,A2′,A4′≦Smax)なので、果実Cにおける欠陥候補領域66a,66b,66dに相当する部分は、この段階では内部欠陥でないと判断される。

【0096】

一方、欠陥候補領域66cの面積A3′は設定最小面積Sminより小さい(Smin>A3′)ので、果実Cにおける欠陥候補領域66cに相当する部分は内部欠陥であると判断される。また、もう1つの欠陥候補領域66eの面積A5′は設定最大面積Smaxより大きい(Smax<A5′)ので、果実Cにおける欠陥候補領域66eに相当する部分も内部欠陥であると判断される。

【0097】

従って、少なくとも1つの欠陥候補領域66が内部欠陥であるとの判断が下されているので(T61:YES)、ステップT65において判断対象の果実Cには内部欠陥ありと認定し、その後リターンする。

【0098】

全ての欠陥候補領域66の面積A′が設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦A′≦Smax)であるときには(T61:NO)、次いで、各欠陥候補領域66の縦横比l/hが予め設定された設定縦横比Fmin〜Fmaxの範囲外にあるか否かを判別する(ステップT62)。設定縦横比Fmin〜Fmaxの範囲は、果実Cにおける渋皮のスジの縦横比を想定したものである。

【0099】

欠陥候補領域66の縦横比l/hが設定縦横比Fmin〜Fmaxの範囲外であるときは(T62:YES)、果実Cにおける欠陥候補領域66に相当する部分は内部欠陥であると判断され、ステップT65において判断対象の果実Cには内部欠陥ありと認定し、その後リターンする。

【0100】

全ての欠陥候補領域66の縦横比l/hが設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦l/h≦Fmax)であるときには(T62:NO)、次いで、欠陥候補領域46の横長さhが予め設定された設定横長さHOより大きいか否かを判別する(ステップT63)。設定横長さHOは、果実Cにおけるスジの横長さの最大値を想定したものである。

【0101】

欠陥候補領域66の横長さhが設定横長さHOより大きいときには(T63:YES)、果実Cにおける欠陥候補領域66に相当する部分は内部欠陥であると判断され、ステップT65において判断対象の果実Cには内部欠陥ありと認定し、その後リターンする。

【0102】

全ての欠陥候補領域66の横長さhが設定横長さHO以下(HO≧h)であるときには(T63:NO)、果実Cにおける欠陥候補領域66に相当する部分は全て渋皮のスジであって内部欠陥でないと判断され、ステップT64において判断対象の果実Cには内部欠陥なしと認定し、その後リターンするのである。

【0103】

内部欠陥ありと判断された果実Cは、第1〜第4実施形態の場合と同様に、送風機6からの選別風により、搬送コンベヤライン2上から取り除かれる。内部欠陥なしと判断された果実Cは、そのまま搬送コンベヤライン2に載って、袋詰め等の次工程に送られるのである。

【0104】

<第5実施形態の作用効果>

以上のように、第5実施形態に示した方法によると、欠陥候補領域66の面積A′が予め設定された設定面積Smin〜Smaxの範囲外であるか、縦横比l/hが予め設定された設定縦横比Fmin〜Fmaxの範囲外であるか、又は横長さhが予め設定された設定横長さHOより大きいならば、果実Cにおける欠陥候補領域66に相当する部分が内部欠陥であると判断されるから、この場合も、第1〜第4実施形態と同様に、欠陥候補領域66の面積A′、縦横比l/h及び横長さhという3つの判断基準を用いて、果実Cにおける内部欠陥と渋皮のスジとを従来の方法よりも極めて高い精度で弁別できる。

【0105】

従って、第5実施形態の場合も、果実Cの内部欠陥を、渋皮のスジと区別した上で確実に見つけ出すことができ、検査ミス(判別ミス)の発生を大幅に低減できるのである。

【0106】

また、第5実施形態では、第1〜第4実施形態の場合と異なり、平滑化工程及び差分工程の2工程を必要としないので、トータルの工程数が少なくて済み、品質検査作業の能率向上にも寄与できるのである。

【0107】

<その他>

本発明は、前述の実施形態に限らず、様々な態様に具体化することができる。例えば第5実施形態において、ステップT3の面積算出工程をなくし、欠陥候補領域66の縦横比l/h及び横長さhという2つの判断基準に基づいて、果実Cにおける内部欠陥の有無を、渋皮のスジと区別した上で判別するようにしてもよい。この場合も、ステップT1の撮像工程にて得られた透過画像情報に表れるスジの領域を内部欠陥と誤認することがなくなり、果実Cにおける内部欠陥と渋皮のスジとを高い精度で弁別できる。

【0108】

但し、果実Cにおける内部欠陥と渋皮のスジとを見極める精度は、欠陥候補領域66の面積A′、縦横比l/h及び横長さhという3つの判断基準に基づいて判断する第5実施形態の方がより一層高精度であることはいうまでもない。

【0109】

電磁波とは、物理学上の電磁波であって、物体を透過する能力のあるものを全て含むものであり、いわゆる放射線、X線などの他、可視光線、不可視光線、赤外線、遠赤外線、紫外線等を含むものである。

【0110】

ラベリング処理後で且つ第1判断工程の前に、果実領域25,35,45,55,65における重心位置を算出する工程を加えてもよい。この場合は、位置検出センサ5の検出結果を基準にするのではなく、果実Cの領域25,35,45,55,65における重心位置に基づいて、送風機6の送風タイミングを決めることができる。果実領域25,35,45,55,65における重心位置は、同一のラベルが占める画素を横軸(X軸)方向に加算し当該加算値をX軸方向の画素列の数で割ることで、X軸方向の中心を算出すると共に、同一のラベルが占める画素を縦軸(Y軸)方向に加算し当該加算値をY軸方向の画素列の数で割ることで、Y軸方向の中心を算出することにより求められる。

【0111】

その他、各部の構成は図示の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々変更が可能である。

【図面の簡単な説明】

【0112】

【図1】栗の品質検査装置を示す概略側面図である。

【図2】制御手段としてのコントローラの機能ブロック図である。

【図3】(a)は第1実施形態における果実の内部欠陥を判別する手順を示すフローチャート、(b)は第2〜第4実施形態における果実の内部欠陥を判別する手順を示すフローチャートである。

【図4】第1実施形態における透過画像情報を示す画面の説明図である。

【図5】平滑化画像情報を示す画面の説明図であり、(a)は次数N=N1の平滑化フィルタを用いた場合、(b)は次数N=N2の平滑化フィルタを用いた場合、(c)は次数N=N3の平滑化フィルタを用いた場合である。

【図6】透過画像情報に対する平滑化処理の説明図である。

【図7】差分画像情報を示す画面の説明図であり、(a)は図5(a)に対応する平滑化画像情報から図5(b)に対応する平滑化画像情報を減算した場合、(b)は図5(a)に対応する平滑化画像情報から図5(c)に対応する平滑化画像情報を減算した場合である。

【図8】二値化画像情報を示す画面の説明図である。

【図9】ラベル付けされた画像情報を示す画面の説明図である。

【図10】第2実施形態における透過画像情報を示す画面の説明図である。

【図11】平滑化画像情報を示す画面の説明図であり、(a)は次数N=N1の平滑化フィルタを用いた場合、(b)は次数N=N2の平滑化フィルタを用いた場合、(c)は次数N=N3の平滑化フィルタを用いた場合である。

【図12】差分画像情報を示す画面の説明図であり、(a)は図11(a)に対応する平滑化画像情報から図11(b)に対応する平滑化画像情報を減算した場合、(b)は図11(a)に対応する平滑化画像情報から図11(c)に対応する平滑化画像情報を減算した場合である。

【図13】二値化画像情報を示す画面の説明図である。

【図14】ラベル付けされた画像情報を示す画面の説明図である。

【図15】第3実施形態における透過画像情報を示す画面の説明図である。

【図16】平滑化画像情報を示す画面の説明図であり、(a)は次数N=N1の平滑化フィルタを用いた場合、(b)は次数N=N2の平滑化フィルタを用いた場合、(c)は次数N=N3の平滑化フィルタを用いた場合である。

【図17】差分画像情報を示す画面の説明図であり、(a)は図11(a)に対応する平滑化画像情報から図11(b)に対応する平滑化画像情報を減算した場合、(b)は図11(a)に対応する平滑化画像情報から図11(c)に対応する平滑化画像情報を減算した場合である。

【図18】二値化画像情報を示す画面の説明図である。

【図19】ラベル付けされた画像情報を示す画面の説明図である。

【図20】第4実施形態におけるラベル付けされた画像情報を示す画面の説明図である。

【図21】第5実施形態における判別手順を示すフローチャートである。

【図22】透過画像情報を示す画面の説明図である。

【図23】二値化画像情報を示す画面の説明図である。

【図24】ラベル付けされた画像情報を示す画面の説明図である。

【図25】判断工程の手順を示すフローチャートである。

【符号の説明】

【0113】

A,A′ 第2次欠陥候補領域の面積

C 果実

F 設定縦横比

H 設定横長さ

M 平滑化フィルタ

N 次数

S 設定面積

L,l 縦長さ

H,h 横長さ

L/H,l/h 縦横比

1 品質検査装置

2 搬送コンベヤライン

7 コントローラ

13 X線照射器

14 X線撮像器

17,27,37,57 果実領域

18,28,38,58 スジ領域

19,29,39,59 欠陥領域

21,31,41 平滑化果実領域

22,32,42 平滑化スジ領域

23,33,43 平滑化欠陥領域

24,34,44 第1次欠陥候補領域

25,35,45,55,65 二値化果実領域

26,36,46,56 第2次欠陥候補領域

66 欠陥候補領域

【技術分野】

【0001】

本発明は、栗のうちイガを取り除いた果実に内部欠陥があるか否かを非破壊・非接触で検査する方法に関するものである。

【背景技術】

【0002】

栗の果実は、食用となる果肉と、当該果肉の表面を覆う内皮としての渋皮と、この渋皮を外側から覆う外皮としての鬼皮とにより構成されている。果肉の表面には外皮の頭(先端の尖った部位)から座(底側のざらついた部位)に向けて延びる溝や凹凸がある。溝には渋皮が食い込んで厚みのあるスジになっている。

【0003】

栗の果実に虫食い等の内部欠陥があるか否かを検査する方法としては、果実にX線を照射して、果実を透過したX線像を撮像し、撮像にて得られた透過画像情報から果実に相当する領域を特定し、この果実に相当する領域内に、当該領域の画素と濃度が異なる孤立領域が存在するか否かにより、果実における内部欠陥(空洞)の有無を、当該果実を破壊することなく判断するというものが知られている(例えば特許文献1等参照)。

【0004】

X線が果実を透過すると、当該X線強度は物質との相互作用(光電吸収やコンプトン散乱等)により減弱される。この減弱の割合はX線が果実を透過した距離に比例する。果実の内部に欠陥(空洞)があれば、この欠陥箇所は果肉の箇所に比べてX線を透過させ易くなるので、透過画像情報における欠陥箇所に対応する領域はモニタ等の画面に白又は灰色っぽく(高濃度画素で)表示される。一方、透過画像情報における果実に相当する領域は黒っぽく(低濃度画素で)表示される。従来の方法は、かかる濃淡差を利用して、果実の内部欠陥の有無を判断するものであった。

【特許文献1】特開2004−181432号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、前記従来の方法では、果肉表面の溝に食い込んだ渋皮のスジをX線が透過すると、透過画像情報において当該スジに相当する領域がモニタ等の画面に白又は灰色っぽく表示されることがある。このため、果実の内部に欠陥が存在しないにも拘らず、かかるスジを内部欠陥と誤認するおそれがあり、栗の果実の内部品質を適正に検査することができないという問題があった。

【0006】

そこで、本発明は以上のような現状を改善することを技術的課題とするものである。

【課題を解決するための手段】

【0007】

この技術的課題を解決するため、請求項1の発明に係る栗の品質検査方法は、栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、前記撮像にて得られた透過画像情報を複数の平滑化フィルタにて平滑化処理して、各々の平滑化画像情報から果実領域を特定する平滑化工程と、任意の1つの前記平滑化された果実領域とこれ以外の前記平滑化された果実領域とを差分演算して、当該差分演算にて抽出された各抽出領域を第1次欠陥候補領域として特定する差分工程と、前記透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を第2次欠陥候補領域として、当該各第2次欠陥候補領域の面積を求める面積算出工程と、前記第1次欠陥候補領域と対応関係にある前記第2次欠陥候補領域の面積が予め設定された設定面積の範囲外であれば、前記互いに対応関係にある第1及び第2欠陥候補領域は前記果実の内部欠陥に当たると判断する第1判断工程と、を備えているというものである。

【0008】

請求項2の発明は、請求項1に記載した栗の品質検査方法において、前記第1判断工程で内部欠陥と判断された果実以外のものにおける前記各第2次欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、前記第1判断工程で内部欠陥と判断された果実以外の果実における前記第2次欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記第2次欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記第2次欠陥候補領域は前記果実の内部欠陥に当たると判断する第2判断工程と、をさらに備えているというものである。

【0009】

請求項3の発明に係る栗の品質検査方法は、栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、前記撮像にて得られた透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を欠陥候補領域として、当該各欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、前記欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記欠陥候補領域は前記果実の内部欠陥に当たると判断する判断工程と、を備えているというものである。

【0010】

請求項4の発明に係る栗の品質検査方法は、栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、前記撮像にて得られた透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を欠陥候補領域として、当該各欠陥候補領域の面積を求める面積算出工程と、前記各欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、前記欠陥候補領域の面積が予め設定された設定面積の範囲外か、前記欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記欠陥候補領域は前記果実の内部欠陥に当たると判断する判断工程と、を備えているというものである。

【発明の効果】

【0011】

請求項1の発明に係る栗の品質検査方法によると、撮像工程→平滑化工程→差分工程→二値化工程→面積算出工程を経たのち、第1判断工程において、前記差分工程にて得られた第1次欠陥候補領域と、前記二値化工程にて得られた第2次欠陥候補領域との対応関係を把握して、前記第1次欠陥候補領域に対応する前記第2次欠陥候補領域の面積が予め設定された設定面積の範囲外であれば、前記互いに対応関係にある第1及び第2欠陥候補領域は前記果実の内部欠陥に当たると判断されるから、前記設定面積の範囲内の面積を有する第1次及び第2次欠陥候補領域、すなわち、前記撮像工程にて得られた透過画像情報に表れるスジの領域を内部欠陥と誤認することがなくなる。従って、前記果実における内部欠陥と渋皮のスジとを従来の方法よりも高い精度で弁別できることになり、検査ミス(判別ミス)の発生を大幅に低減できるという効果を奏する。

【0012】

また、請求項2の発明に係る栗の品質検査方法によると、前記各第2次欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定し、次いで、前記縦長さの前記横長さに対する縦横比を求めてから、前記第1判断工程で内部欠陥と判断された果実以外の果実における前記第2次欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記第2次欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記第2次欠陥候補領域は前記果実の内部欠陥に当たると判断されるから、前記第1判断工程だけでは見つけにくい内部欠陥、すなわち、スジと同程度の大きさ(面積)の内部欠陥や、前記果実における外周寄りの部位にある内部欠陥を、渋皮のスジと区別した上で確実に見つけ出すことができる。従って、前記果実における内部欠陥と渋皮のスジとを見極める精度が更に向上するという効果を奏する。

【0013】

請求項3の発明に係る栗の品質検査方法によると、撮像工程→二値化工程→面積算出工程→長さ測定工程→縦横比算出工程を経たのち、判断工程において、前記縦横比が予め設定された設定縦横比の範囲外であるか、又は前記横長さが予め設定された設定横長さより大きいならば、前記二値化工程にて得られた欠陥候補領域は前記果実の内部欠陥に当たると判断されるから、前記縦横比と前記横長さという2つの判断基準を満たす欠陥候補領域、すなわち、前記撮像工程にて得られた透過画像情報に表れるスジの領域を内部欠陥と誤認することがなくなる。従って、この場合も、請求項1及び2の発明と同様の効果を奏する。

【0014】

また、請求項3の発明に係る栗の品質検査方法は、請求項1及び2の発明の場合に比べて、平滑化工程及び差分工程の2工程を必要としないので、トータルの工程数が少なくて済み、品質検査作業の能率向上にも寄与できるという効果も奏する。

【0015】

請求項4の発明に係る栗の品質検査方法によると、撮像工程→二値化工程→面積算出工程→長さ測定工程→縦横比算出工程までの手順は請求項3の発明と同様であるものの、判断工程において、前記二値化工程にて得られた欠陥候補領域が前記果実の内部欠陥に当たるか否かの判断基準を、前記欠陥候補領域の面積、前記縦横比及び前記横長さという3つにしているので、前記果実における内部欠陥と渋皮のスジとを見極める精度が請求項3の発明の場合よりもより一層高まるという効果を奏する。

【発明を実施するための最良の形態】

【0016】

以下に、本発明を具体化した実施形態を図面(図1〜図25)に基づいて説明する。

【0017】

図1は栗の品質検査装置を示す概略側面図、図2は制御手段としてのコントローラの機能ブロック図、図3は果実の内部欠陥を判別する手順を示すフローチャート、図4は第1実施形態における透過画像情報を示す画面の説明図、図5(a)〜(c)は平滑化画像情報を示す画面の説明図、図6は透過画像情報に対する平滑化処理の説明図、図7(a)(b)は差分画像情報を示す画面の説明図、図8は二値化画像情報を示す画面の説明図、図9はラベル付けされた画像情報を示す画面の説明図、図10は第2実施形態における透過画像情報を示す画面の説明図、図11(a)〜(c)は平滑化画像情報を示す画面の説明図、図12(a)(b)は差分画像情報を示す画面の説明図、図13は二値化画像情報を示す画面の説明図、図14はラベル付けされた画像情報を示す画面の説明図、図15は第3実施形態における透過画像情報を示す画面の説明図、図16(a)〜(c)は平滑化画像情報を示す画面の説明図、図17(a)(b)は差分画像情報を示す画面の説明図、図18は二値化画像情報を示す画面の説明図、図19はラベル付けされた画像情報を示す画面の説明図、図20は第4実施形態におけるラベル付けされた画像情報を示す画面の説明図、図21は第5実施形態における判別手順を示すフローチャート、図22は透過画像情報を示す画面の説明図、図23は二値化画像情報を示す画面の説明図、図24はラベル付けされた画像情報を示す画面の説明図、図25は判断工程の手順を示すフローチャートである。

【0018】

<品質検査装置の概略>

図1に示すように、栗の品質検査装置1は、栗のうちイガを取り除いた果実Cを適宜ピッチの間隔で一列状に並べて搬送する搬送コンベヤライン2と、当該搬送コンベヤライン2を挟んだ上下箇所で相対向するように配置された電磁波照射器3及び電磁波撮像器4と、搬送コンベヤライン2における電磁波照射器3との対峙箇所に果実Cが存在するか否かを検出する位置検出センサ5と、搬送コンベヤライン2における電磁波照射器3及び電磁波撮像器4よりも下流側に配置された送風機6と、搬送コンベヤライン2の駆動を制御したり、電磁波照射器3、電磁波撮像器4及び位置検出センサ5からの制御データに基づいて各種画像処理を実行したりする制御手段としてのコントローラ7とを備えている。

【0019】

この例では、電磁波照射器3として、その下方に位置する搬送コンベヤライン2上の果実Cに、電磁波の1つであるX線を照射するX線照射器13が採用されている。電磁波撮像器4としては、果実Cを透過したX線像を撮像して、この撮像にて得られた透過画像情報をコントローラ7に向けて出力するX線撮像器14が採用されている。位置検出センサ5は光(赤外線)、超音波又は静電容量型等の近接センサである。

【0020】

実施形態の品質検査装置1においては、搬送コンベヤライン2の駆動によりX線照射器13の下方に果実Cが到来したことを、位置検出センサ5が感知したときに、X線照射器13からその下方の果実Cに向けてX線を照射して、この果実Cを透過したX線像をX線撮像器14で撮像し、この撮像にて得られた透過画像情報(図4参照)をX線撮像器14からコントローラ7に伝送するように構成されている。そして、当該品質検査装置1は、後述する画像処理の結果、コントローラ7が内部欠陥ありと判断した果実Cを、送風機6からの選別風にて搬送コンベヤライン2上から取り除くように構成されている。

【0021】

コントローラ7は、画像処理等のための各種演算を実行する中央処理装置8(CPU)のほか、制御プログラムを記憶した読出し専用メモリ9(ROM)、各種データを記憶させるための随時読み書き可能メモリ10(RAM)、計時用のタイマ、及び入出力インターフェース等を備えている(図2参照)。

【0022】

コントローラ7の入出力インターフェイスには、前述のX線照射器13、X線撮像器14、位置検出センサ5及び送風機6のほか、搬送コンベヤライン2を駆動させるためのコンベヤ駆動回路11、品質検査装置1全体の電源を入り切り操作するメインスイッチやキーボード等を有する入力器12、並びに液晶モニタ等の表示器15等がそれぞれ接続されている。

【0023】

<内部欠陥判別手順の説明>

次に、前述の品質検査装置1を用いて、果実Cの内部欠陥を判別する手順(画像処理)の例について説明する。

【0024】

図3(a)のフローチャートに示すように、第1実施形態における果実Cの内部欠陥の判別手順は、撮像工程(ステップS1)→平滑化工程(ステップS2)→差分工程(ステップS3)→二値化工程(ステップS4)→面積算出工程(ステップS5)→第1判断工程(ステップS6)という順序で実行される。

【0025】

<第1実施形態>

まずは、図3〜図9を参照しながら、中央部付近に2箇所の内部欠陥がある果実Cを検査する第1実施形態について説明する。

【0026】

[撮像工程]

ステップS1の撮像工程においては、搬送コンベヤライン2の駆動によりX線照射器13の下方に果実Cが到着すると、この事実を位置検出センサ5が感知し、当該検出データに基づいてX線照射器13が果実Cに向けてX線を照射する。そして、果実Cの下方に位置するX線撮像器14が果実Cを透過したX線像を撮像する。この撮像にて得られた透過画像情報は、X線撮像器14からコントローラ7に伝送され、当該コントローラ7内のRAM10に記憶される。

【0027】

ところで、搬送コンベヤライン2上の各果実Cは、その胴部を搬送コンベヤライン2の上面に当接させた状態で寝転んでいる。そして、各果実Cにおける頭(先端の尖った部位)の向きは四方八方ばらばらになっている。そこで、表示器15の画面には、果実Cにおける頭から座に向かう方向をY軸(縦軸)方向とし、このY軸(縦軸)方向に直交する方向をX座標として、果実Cの頭が画面の上側に位置するように、果実Cに関する画像情報を修正する。

【0028】

図4は表示器15における果実Cの透過画像情報を示す画面の説明図である。図中の斜線部が果実Cに相当する領域17(以下、果実領域という)を示している。果実領域17において点線で囲まれた白抜き部のうちY軸(縦軸)方向に略沿って縦長のものは、果実Cにおける渋皮のスジに相当する領域18(以下、スジ領域という)を示している。その他の白抜き部は、実際の内部欠陥に相当する領域19(以下、欠陥領域という)を示している。

【0029】

なお、説明の便宜上、図面においては、スジ領域18に対して図面の左側から順に符号a,b,cを添えている。同様に、欠陥領域19には、図面の左側から順に符号a,bを添えている。

【0030】

透過画像情報は表示器15の画面上では濃淡で表される。この場合、果肉が詰まった果実領域17は、スジ領域18や欠陥領域19と比較してX線が透過し難いため、当該果実領域17は表示器15の画面に低い濃度で黒っぽく表示される。スジ領域18及び欠陥領域19は果実領域17よりも高い濃度で白又は灰色っぽく表示される。

【0031】

[平滑化工程]

ステップS2の平滑化工程においては、コントローラ7内のRAM10に記憶された透過画像情報に対して、複数(実施形態では3つ)の平滑化フィルタMを用いて平滑化処理の一例である移動平均処理を行うことにより、複数(実施形態では3つ)の平滑化画像情報を作成し、各々の平滑化画像情報から平滑化された果実領域21(以下、平滑化果実領域という)を特定する(図5(a)〜(c)参照)。

【0032】

ここで、移動平均処理とは、例えば透過画像情報を構成する各画素の濃度を、任意の1画素PIを中心とするN×N画素の平滑化フィルタMの平均濃度に置き換える処理のことをいう(図6参照、図6では3×3画素の平滑化フィルタMを示す)。なお、第1実施形態の平滑化フィルタMは、各画素の濃度を、任意の1画素PIを中心とするN×N画素の平滑化フィルタMの平均濃度に置き換える単純平均フィルタであるが、これ以外に、メディアンフィルタ、最大値/最小値フィルタやオープニング/クロージングフィルタ等を採用してもよい。

【0033】

図5(a)〜(c)は平滑化画像情報を示す画面の説明図である。第1実施形態で用いた3つの平滑化フィルタMは、次数Nの値をそれぞれ異ならせたものである。次数Nの値が大きいほど、フィルタテーブルが大きくなって平滑化画像情報の平滑度が高くなる(ノイズが小さくなる)ものの、平滑化画像情報全体が軟調化する(ぼけたものになる)傾向にある。

【0034】

次数Nの値が大きい平滑化フィルタMは、透過画像情報から大きいサイズ(面積)の欠陥領域19(スジ領域18を含む)を平滑化して抽出するのに有効であるが、小さいサイズの欠陥領域19を抽出し難い(平滑化画像情報中から失い易い)。逆に、次数Nの値が小さい平滑化フィルタMは、透過画像情報から小さいサイズの欠陥領域19を平滑化して抽出するのに有効であるものの、大きいサイズの欠陥領域19を抽出し難いという特徴がある。

【0035】

各平滑化画像情報における平滑化フィルタMの次数Nは、図番に付記されたアルファベット順に、N=N1,N2,N3(N1〜N3はいずれも整数)となっている。これらの次数はN1>N2>N3の関係にある。従って、詳細は図示していないが、図5(a)〜(c)の画面に示す平滑化画像情報は、(c)→(b)→(a)の順にノイズが小さくなり、濃度変化が滑らかになっている。

【0036】

また、平滑化フィルタMの次数N同士の関係から明らかなように、図5(c)の画面には、平滑化果実領域21c内に、大きいサイズの平滑化欠陥領域23a及び平滑化スジ領域22aが表示されている。図5(b)の画面には、平滑化果実領域21b内に、小さいサイズの平滑化欠陥領域23b及び平滑化スジ領域22b,22cが表示されている。図5(a)の画面には、次数N=N1が大き過ぎたために、高濃度の画素まで平滑化して平滑化欠陥領域23及び平滑化スジ領域22をともに失った平滑化果実領域21aが表示されている。この図5(a)の画面は、空洞のない正常な果実Cの平滑化画像情報を表示した状態と同じである。

【0037】

[差分工程]

ステップS3の差分工程においては、任意の1つの平滑化果実領域21(第1実施形態では図5(a)の平滑化果実領域21a)と、これ以外の平滑化果実領域21との差分を演算することにより、平滑化画像情報の個数よりも1つ少ない個数(第1実施形態では3つ)の差分画像情報を作成し、これら各差分画像情報のうち差分演算にて抽出された抽出領域(図7(a)(b)の黒塗り部参照)を、実際の内部欠陥に該当する可能性のある第1次欠陥候補領域24として特定する。

【0038】

第1実施形態では、図5(a)に示す平滑化果実領域21aから図5(b)に示す平滑化果実領域21bを減算することにより、図7(a)の画面に示す差分画像情報が得られる。図7(a)に対応する差分画像情報には、差分値(濃度差)の大きい領域、すなわち平滑化欠陥領域23b及び平滑化スジ領域22b,22cに相当する領域だけが抽出されて残っている。これらの抽出領域が第1次欠陥候補領域24c,24d,24eとして特定されている。

【0039】

また、図5(a)に示す平滑化果実領域21aから図5(c)に示す平滑化果実領域21cを減算することにより、図7(b)の画面に示す差分画像情報が得られる。図7(b)に対応する差分画像情報からは、平滑化欠陥領域23a及び平滑化スジ領域22aに相当する領域が第1次欠陥候補領域24a,24bとして抽出・特定されている。

【0040】

[二値化工程]

ステップS4の二値化工程では、図4の画面に示す透過画像情報に対して、予め設定された所定の閾値を用いて二値化処理を行うことにより、図8の画面に示す二値化画像情報を作成し、この二値化画像情報から、二値化された果実領域25(以下、二値化果実領域という)を特定すると共に、二値化果実領域25における低濃度画素に囲まれた高濃度画素の各孤立領域(図8の白抜き部参照)を、実際の内部欠陥に該当する可能性のある第2次欠陥候補領域26として特定する。ここで、二値化処理に使用する閾値は、Pタイル法や差分ヒストグラム法等を利用して、透過画像情報におけるスジ領域18a〜18c等が二値化処理後に消失しないような小さい値を採用する。

【0041】

図8においては図中の黒塗り部(低濃度画素の部分)が二値化果実領域25を示している。そして、二値化果実領域25における黒塗り部で囲まれた白抜きの孤立領域は第2次欠陥候補領域26である。なお、図8に示す第2次欠陥候補領域26には図面の左側から順に符号a〜eを添えている。

【0042】

二値化処理の後は、二値化果実領域25を構成する低濃度画素(黒塗り部)と、当該低濃度画素に囲まれた第2次欠陥候補領域26の高濃度画素(白抜き部)とに対して、所定の記号を付すラベリング処理を行うことにより、それぞれの領域25,26を二値化画像情報上で弁別する(図9参照)。第1実施形態では、二値化果実領域25を構成する低濃度画素に対してラベル「0」を、当該低濃度画素に囲まれた第2次欠陥候補領域26の高濃度画素に対して図面の左側から順にラベル「1」,「2」,「3」,「4」,「5」を付している。

【0043】

[面積算出工程]

ステップS5の面積算出工程においては、前述のラベリング処理にてラベル付けされた各第2次欠陥候補領域26の面積Aを算出する。各第2次欠陥候補領域26の面積Aは、同一のラベルが占める画素数を加算することにより求められる。なお、図9に示す第2次欠陥候補領域26の面積Aには、説明の便宜上、図面の左側から順に符号α1,α2,α3,α4,α5を添えている。

【0044】

[第1判断工程]

ステップS6の第1判断工程においては、まず、ラベリング処理が施された二値化画像情報(図9参照)と各差分画像情報(図7(a)(b)参照)とを比較して、第2次欠陥候補領域26(図9参照)毎に、これに対応する第1次欠陥候補領域24があるか否かを判別する。図7(a)(b)及び図9から明らかなように、第1実施形態の第2次欠陥候補領域26は5箇所とも、それぞれに対応する第1次欠陥候補領域24を有している。すなわち、図9の第2次欠陥候補領域26aは図7(b)の第1次欠陥候補領域24aと対応し、図9の第2次欠陥候補領域26bは図7(b)の第1次欠陥候補領域24bと対応し、図9の第2次欠陥候補領域26cは図7(a)の第1次欠陥候補領域24cと対応し、図9の第2次欠陥候補領域26dは図7(a)の第1次欠陥候補領域24dと対応し、図9の第2次欠陥候補領域26eは図7(a)の第1次欠陥候補領域24eと対応している。

【0045】

次いで、対応する第1次欠陥候補領域24を有する第2次欠陥候補領域26の面積Aが予め設定された設定面積Smin〜Smaxの範囲外にあるか否かを判別する。設定面積Smin〜Smaxの範囲は、果実Cにおける渋皮のスジの面積を想定したものであり、果実Cにおいて互いに対応する第1及び第2欠陥候補領域24,26に相当する部分が渋皮のスジであるか否かを判断するための基準として設定されている。

【0046】

第1実施形態では、3つの縦長い第2次欠陥候補領域26b,26d,26eの面積Aα2,Aα4,Aα5は、それぞれ設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦Aα2,Aα4,Aα5≦Smax)なので、果実Cにおける第2次欠陥候補領域26b,26d,26e(第1次欠陥候補領域24b,24d,24e)に相当する部分は渋皮のスジであって内部欠陥ではないと判断される。

【0047】

一方、第2次欠陥候補領域26aの面積Aα1は設定最大面積Smaxより大きい(Smax<Aα1)ので、果実Cにおける第2次欠陥候補領域26a(第1次欠陥候補領域24a)に相当する部分は内部欠陥であると判断される。また、第2次欠陥候補領域26cの面積Aα3は設定最小面積Sminより小さい(Smin>Aα3)ので、果実Cにおける第2次欠陥候補領域26c(第1次欠陥候補領域24b)に相当する部分は内部欠陥であると判断される。その後はリターンする。仮に、果実Cにおいて互いに対応する第1及び第2欠陥候補領域24,26に相当する部分が全て渋皮のスジであって内部欠陥ではないと判断された場合も、そのままリターンする。

【0048】

コントローラ7による画像処理の結果、X線照射器13の下方にある果実Cに内部欠陥ありとの判断が下された場合は、この果実Cの到来を位置検出センサ5が感知してから適宜時間(当該果実Cを送風機6の前方に搬送するのに要する時間)経過後に、送風機6が駆動する。そして、この送風機6からの選別風により、送風機6の前方に到着した内部欠陥ありの果実Cが搬送コンベヤライン2上から取り除かれる(図1参照)。X線照射器13の下方にある果実Cに内部欠陥なしとの判断が下された場合は、当該果実Cはそのまま搬送コンベヤライン2に載って、袋詰め等の次工程に送られる。

【0049】

<第1実施形態の作用効果>

このような方法によると、第1次欠陥候補領域24に対応する第2次欠陥候補領域26の面積Aが予め設定された設定面積Smin〜Smaxの範囲外であれば、果実Cにおける第2次欠陥候補領域26(欠陥候補領域24)に相当する部分が内部欠陥であると判断されるから、設定面積Smin〜Smaxの範囲内の面積Aα2,Aα4,Aα5を有する第2次欠陥候補領域26b,26d,26e(第1次欠陥候補領域24b,24d,24e)、すなわち、透過画像情報(図4参照)に表れたスジ領域18a〜18cを内部欠陥と誤認することがなくなる。従って、果実Cにおける内部欠陥と渋皮のスジとを従来の方法よりも高い精度で弁別できることになり、検査ミス(判別ミス)の発生を大幅に低減できるのである。

【0050】

<第2実施形態>

次に、主に図10〜図14を参照しながら、スジと同程度の大きさ(面積)の内部欠陥が中央部付近にある果実Cを検査する第2実施形態について説明する。第2実施形態は、第1判断工程だけでは見つけられない内部欠陥のうちスジと同程度の大きさ(面積)の内部欠陥を見つけ出す場合の例を示している。

【0051】

[撮像工程〜面積算出工程]

図3(b)に示すように、第2実施形態においては、ステップS6′の第1判断工程に至るまでの手順は第1実施形態の場合と基本的に同様である。第1判断工程以後は、後述する第1次欠陥候補領域34(抽出領域)と第2次欠陥候補領域36(孤立領域)との対応関係、及び内部欠陥の有無に応じて、そのままリターンするか、長さ測定工程(ステップS7′)→縦横比算出工程(ステップS8′)→第2判断工程(ステップS9′)という手順に分かれることになる。

【0052】

図10は撮像にて得られた果実Cの透過画像情報を示す画面の説明図である。図中の斜線部は果実領域27を示している。果実領域27において点線で囲まれた白抜き部のうちY軸(縦軸)方向に略沿って縦長のものはスジ領域28a〜28cであり、その他の白抜き部は欠陥領域29aである。

【0053】

図11(a)〜(c)は平滑化画像情報を示す画面の説明図である。図11(c)の画面には、平滑化果実領域31c内に、大きいサイズの平滑化欠陥領域33a及び平滑化スジ領域32aが表示され、図11(b)の画面には、平滑化果実領域31b内に、小さいサイズの平滑化スジ領域32b,32cが表示されている。図11(a)の画面には、高濃度の画素まで平滑化して平滑化欠陥領域33及び平滑化スジ領域32をともに失った平滑化果実領域31aが表示されている。

【0054】

図12(a)(b)は差分画像情報を示す画面の説明図である。図12(a)の画面に示す差分画像情報には、平滑化スジ領域32b,32cに相当する領域だけが抽出されて残っている。これらの抽出領域が第1次欠陥候補領域34c,34dとして特定されている。図12(b)の画面に示す差分画像情報には、平滑化欠陥領域33a及び平滑化スジ領域32aに相当する領域だけが抽出されて残っている。これらの抽出領域も第1次欠陥候補領域34a,34bとして特定されている。

【0055】

図13は二値化画像情報を示す画面の説明図である。図13においては、図中の黒塗り部(低濃度画素の部分)が二値化果実領域35を示している。二値化果実領域35における黒塗り部で囲まれた白抜きの孤立領域は第2次欠陥候補領域36a〜36dを示している。また、図14の画面に示す第2次欠陥候補領域36のうちスジ領域28a〜28cに相当するもの36b〜36dの面積は、Aβ2,Aβ3,Aβ4と表示している。欠陥領域29aに相当するもの36aの面積は、Aβ1と表示している。

【0056】

[第1判断工程]

ステップS6′の第1判断工程においては、ラベリング処理が施された二値化画像情報(図13参照)と各差分画像情報(図12(a)(b)参照)とを比較して、第2次欠陥候補領域36毎に、これに対応する第1次欠陥候補領域34があるか否かを判別する。

【0057】

第2実施形態の第2次欠陥候補領域36は4箇所とも、それぞれに対応する第1次欠陥候補領域34を有しているので、次いで、対応する第1次欠陥候補領域34を有する第2次欠陥候補領域36の面積Aが予め設定された設定面積Smin〜Smaxの範囲外にあるか否かを判別する。

【0058】

第2実施形態では、第2次欠陥候補領域36a〜36dの面積Aβ1〜Aβ4は、いずれも設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦Aβ1〜Aβ4≦Smax)なので、果実Cにおいて互いに対応する第1次及び第2次欠陥候補領域34,36に相当する部分は渋皮のスジであって内部欠陥ではないと判断され、次の長さ測定工程(ステップS7′)に移行する。

【0059】

[長さ測定工程]

ステップS7′の長さ測定工程では、第2次欠陥候補領域36について、Y軸(縦軸)方向の縦長さLと、このY軸方向に直交するX軸(横軸)方向の横長さHとを測定する。なお、図14に示すように、各第2次欠陥候補領域36の縦長さL及び横長さHは、図面の左側から順に符号βa,βb,βc,βdを付して表示している。

【0060】

[縦横比算出工程]

次いで、ステップS8′の縦横比算出工程では、各第2次欠陥候補領域36における縦長さLの横長さHに対する縦横比L/Hを求め、次の第2判断工程(ステップS9)に移行する。

【0061】

[第2判断工程]

ステップS9′の第2判断工程においては、各第2次欠陥候補領域36の縦横比L/Hが予め設定された設定縦横比Fmin〜Fmaxの範囲外にあるか否かを判別する。設定縦横比Fmin〜Fmaxの範囲は、果実Cにおける渋皮のスジの縦横比を想定したものである。

【0062】

第2実施形態では、3つの縦長い第2次欠陥候補領域36b〜36dの縦横比Lβb/Hβb,Lβc/Hβc,Lβd/Hβdは、設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦Lβb/Hβb,Lβc/Hβc,Lβd/Hβd≦Fmax)なので、内部欠陥か否かの判断対象外とされる。

【0063】

残る第2次欠陥候補領域36aの縦横比Lβa/Hβaは、設定最小縦横比Fminより小さい(Fmin>Lβa/Hβa)ので、果実Cにおいて互いに対応する第1次及び第2次欠陥候補領域34a,36aに相当する部分は内部欠陥であると判断される。その後はリターンする。内部欠陥ありと判断された果実Cは、第1実施形態の場合と同様に、送風機6からの選別風により、搬送コンベヤライン2上から取り除かれる。

【0064】

仮に、果実Cにおいて互いに対応する第1次及び第2次欠陥候補領域34a,36aに相当する部分が全て渋皮のスジであって内部欠陥ではないと判断された場合は、後述する横長さ判別を行う(詳細は第4実施形態で説明する)。

【0065】

<第3実施形態>

次に、図15〜図19を参照しながら、外周寄りの部位に2箇所の内部欠陥がある果実Cを検査する第3実施形態について説明する。第3実施形態は、第1判断工程だけでは見つけられない内部欠陥のうち果実Cにおける外周寄りの部位にある内部欠陥を見つけ出す場合の例を示している。

【0066】

[撮像工程〜面積算出工程]

第3実施形態においても、果実Cにおける内部欠陥の判別手順は、図3(b)に示すフローチャートに沿って第2実施形態と同様に実行される。

【0067】

図15は撮像にて得られた果実Cの透過画像情報を示す画面の説明図である。図中の斜線部は果実領域37を示している。果実領域37において点線で囲まれた白抜き部のうちY軸(縦軸)方向に略沿って縦長のものはスジ領域38a〜38cであり、その他の白抜き部は欠陥領域39a,39bである。

【0068】

図16(a)〜(c)は平滑化画像情報を示す画面の説明図である。図16(c)の画面には、平滑化果実領域41c内に、大きいサイズの平滑化スジ領域32aが表示され、図16(b)の画面には、平滑化果実領域41b内に、小さいサイズの平滑化スジ領域42b,42cが表示されているものの、2箇所の平滑化欠陥領域が表れていない。この理由は、欠陥領域39a,39bが果実Cにおける外周寄りの部位にあり、透過画像情報(図15参照)における欠陥領域39a,39bと果実領域37との濃度差がもともと小さいことから、ステップS2′の平滑化処理にて平滑化されてしまうためである。

【0069】

このため、ステップS3′の差分工程では、図16(a)の平滑化果実領域41aと、図16(b)(c)の平滑化果実領域41b,41cとの差分を演算して得られた差分画像情報(図17(a)(b)参照)に、差分値(濃度差)の大きい平滑化スジ領域42a又は42b,42cに相当する領域だけが抽出されて残っている。これらの抽出領域が第1次欠陥候補領域44b又は44d,44eとして特定されている。

【0070】

図18は二値化画像情報を示す画面の説明図である。図18においては、図中の黒塗り部(低濃度画素の部分)が二値化果実領域45を示している。二値化果実領域45における黒塗り部で囲まれた白抜きの孤立領域は第2次欠陥候補領域46a〜46eを示している。また、図19の画面に示す第2次欠陥候補領域46のうちスジ領域38a〜38cに相当するもの46b,46d,46eの面積は、Aγ2,Aγ4,Aγ5と表示している。欠陥領域39a,39cに相当するもの46a,46cの面積は、Aγ1,Aγ3と表示している。

【0071】

[第1判断工程]

ステップS6′の第1判断工程においては、ラベリング処理が施された二値化画像情報(図18参照)と各差分画像情報(図17(a)(b)参照)とを比較して、第2次欠陥候補領域46毎に、これに対応する第1次欠陥候補領域44があるか否かを判別する。

【0072】

第3実施形態では、5つの第2次欠陥候補領域46のうち、二値化果実領域45における外周寄りの部位にある2つのもの46a,46cについては、対応する第1次欠陥候補領域が存在しないものの、縦長い3つの第2次欠陥候補領域46b,46d,46eに対応する第1次欠陥候補領域44b,44d,44eは存在する。

【0073】

そこで、対応する第1次欠陥候補領域44を有する第2次欠陥候補領域46の面積Aが予め設定された設定面積Smin〜Smaxの範囲外にあるか否かを判別する。

【0074】

第3実施形態では、3つの縦長い第2次欠陥候補領域46b,46d,46eの面積Aγ2,Aγ4,Aγ5は、それぞれ設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦Aγ2,Aγ4,Aγ5≦Smax)なので、果実Cにおける第2次欠陥候補領域46b,46d,46e(第1次欠陥候補領域44b,44d,44e)に相当する部分は渋皮のスジであって内部欠陥ではないと判断され、次の長さ測定工程(ステップS7′)に移行する。

【0075】

[長さ測定工程]

ステップS7′の長さ測定工程では、第2次欠陥候補領域46について、Y軸(縦軸)方向の縦長さLと、このY軸方向に直交するX軸(横軸)方向の横長さHとを測定する。なお、図19に示すように、各第2次欠陥候補領域46の縦長さL及び横長さHは、図面の左側から順に符号γa,γb,γc,γdを付して表示している。

【0076】

[縦横比算出工程]

次いで、ステップS8′の縦横比算出工程では、各第2次欠陥候補領域46における縦長さLの横長さHに対する縦横比L/Hを求め、次の第2判断工程(ステップS9′)に移行する。

【0077】

[第2判断工程]

ステップS9′の第2判断工程においては、各第2次欠陥候補領域46の縦横比L/Hが予め設定された設定縦横比Fmin〜Fmaxの範囲外にあるか否かを判別する。

【0078】

第2実施形態では、3つの縦長い第2次欠陥候補領域46b〜46dの縦横比Lγb/Hγb,Lγc/Hγc,Lγd/Hγdは、設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦Lγb/Hγb,Lγc/Hγc,Lγd/Hγd≦Fmax)なので、内部欠陥か否かの判断対象外とされる。

【0079】

また、第2次欠陥候補領域46aの縦横比Lγa/Hγaも、設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦Lγa/Hγa≦Fmax)なので、内部欠陥か否かの判断対象外とされる。

【0080】

残る第2次欠陥候補領域46cの縦横比Lγc/Hγcは、設定最小縦横比Fminより小さい(Fmin>Lγc/Hγc)ので、果実Cにおける第2次欠陥候補領域46cに相当する部分は内部欠陥であると判断される。その後はリターンする。内部欠陥ありと判断された果実Cは、第1実施形態の場合と同様に、送風機6からの選別風により、搬送コンベヤライン2上から取り除かれる。

【0081】

仮に、果実Cにおける2つの第2次欠陥候補領域46a,46cに相当する部分が両方とも渋皮のスジであって内部欠陥ではないと判断された場合は、後述する横長さ判別を行う(詳細は第4実施形態で説明する)。

【0082】

<第4実施形態>

図20は第2次欠陥候補領域に対応する第1次欠陥候補領域が存在しない場合の第4実施形態である。第4実施形態は、果実Cの内部に3箇所のスジ領域があり、且つ外周寄りの部位に1箇所の内部欠陥がある場合の例を示している。

【0083】

[撮像工程〜第2判断工程の縦横比判別処理]

第4実施形態においては、ステップS9′の第2判断工程に際して、全部で4箇所ある第2次欠陥候補領域56の縦横比L/Hが、いずれも設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦L/H≦Fmax)なので、内部欠陥か否かの判断対象外とされるところまで、第2及び第3実施形態と同様にして実行される(図3(b)参照)。

【0084】

図20はラベリング処理後の画像情報を示す画面の説明図である。図20の画面においてラベル「0」が付された領域は、二値化果実領域55を構成する低濃度画素(黒画素)の部分を示している。ラベル「1」が付された領域は、果実Cの欠陥領域に相当する第2次欠陥候補領域56aである。ラベル「2」,「3」,「4」が付された領域は、果実Cのスジ領域に相当する第2次欠陥候補領域56b,56c,56dである。なお、図20に示す第2次欠陥候補領域56の面積Aには、説明の便宜上、図面の左側から順に符号ε1〜ε4を添えている。

【0085】

[横長さ判別処理]

ステップS9′の第2判断工程における縦横比判別処理の後は、各第2次欠陥候補領域56の横長さHが予め設定された設定横長さHOより大きいか否かを判別する。設定横長さHOは、果実Cにおけるスジの横長さの最大値を想定したものである。

【0086】

第4実施形態では、3つの縦長い第2次欠陥候補領域56b〜56dの横長さHδb〜Hδdは、設定横長さHO以下(HO≧Hδb〜Hδd)なので、内部欠陥か否かの判断対象外とされる。残る第2次欠陥候補領域56aの横長さHδaは、設定横長さHOより大きい(HO<Hδa)ので、果実Cにおける第2次欠陥候補領域56aに相当する部分は内部欠陥であると判断され、リターンする。内部欠陥ありと判断された果実Cは、第1及び第2実施形態の場合と同様に、送風機6からの選別風により、搬送コンベヤライン2上から取り除かれる。

【0087】

仮に、果実Cにおける第2次欠陥候補領域56に相当する部分が全て内部欠陥でないと判断された場合も、そのままリターンする。そして、当該果実Cは、そのまま搬送コンベヤライン2に載って、袋詰め等の次工程に送られるのである。

【0088】

<第2〜第4実施形態の作用効果>

以上のように、第2〜第4実施形態に示した方法によると、縦横比L/Hが予め設定された設定縦横比Fmin〜Fmaxの範囲外であるか、又は横長さHが予め設定された設定横長さHOより大きいならば、果実Cにおける第2次欠陥候補領域36,46,56に相当する部分が内部欠陥であると判断されるから、ステップS6′の第1判断工程だけでは見つけにくい欠陥領域、すなわち、スジと同程度の大きさ(面積)の内部欠陥や、果実Cにおける外周寄りの部位にある内部欠陥を、渋皮のスジと区別した上で確実に見つけ出すことができる。従って、果実Cにおける内部欠陥と渋皮のスジとを見極める精度が更に向上するのである。

【0089】

<第5実施形態>

図21〜図25は、前述の第1〜第4実施形態とは異なる判別手順を採用した場合の第5実施形態である。第5実施形態における果実Cの内部欠陥の判別手順は、図21のフローチャートに示すように、撮像工程(ステップT1)→二値化工程(ステップT2)→面積算出工程(ステップT3)→長さ測定工程(ステップT4)→縦横比算出工程(ステップT5)→判断工程(ステップT6)という手順で実行される。第1〜第4実施形態との違いは、大まかに言うと平滑化工程及び差分工程の2工程がない点である。

【0090】

[撮像工程〜縦横比算出工程]

第5実施形態においては、ステップT1の撮像工程、ステップT2の二値化工程、ステップT3の面積算出工程、ステップT4の長さ測定工程、及びステップT5の縦横比算出工程は、いずれも第1〜第4実施形態の対応工程と同様にして行われる。

【0091】

図22は撮像にて得られた果実Cの透過画像情報を示す画面の説明図である。図中の斜線部は果実領域57である。果実領域57において点線で囲まれた白抜き部のうちY軸(縦軸)方向に略沿って縦長のものはスジ領域58a〜58cであり、その他の白抜き部は欠陥領域59a,59bである。

【0092】

図23は二値化画像情報を示す画面の説明図である。図23においては、図中の黒塗り部(低濃度画素の部分)が二値化果実領域65を示している。二値化果実領域65における黒塗り部で囲まれた白抜き部は、孤立領域である欠陥候補領域66a〜66eを示している。また、図24の画面に示す欠陥候補領域66のうちスジ領域58a〜58cに相当するもの66a,66b,66dの面積は、A1′,A2′,A4′と表示している。欠陥領域59aに相当するもの66c,66eの面積はA3′,A5′と表示している。

【0093】

[判断工程]

第5実施形態におけるステップT6の判断工程では、例えば図25に示すフローチャートに従って実行される。

【0094】

まず、図22に示す欠陥候補領域66の面積A′が予め設定された設定面積Smin〜Smaxの範囲外にあるか否かを判別する(ステップT61)。この場合も、設定面積Smin〜Smaxの範囲は、果実Cにおける渋皮のスジの面積を想定したものである。

【0095】

第5実施形態では、3つの縦長い欠陥候補領域66a,66b,66dの面積A1′,A2′,A4′はいずれも設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦A1′,A2′,A4′≦Smax)なので、果実Cにおける欠陥候補領域66a,66b,66dに相当する部分は、この段階では内部欠陥でないと判断される。

【0096】

一方、欠陥候補領域66cの面積A3′は設定最小面積Sminより小さい(Smin>A3′)ので、果実Cにおける欠陥候補領域66cに相当する部分は内部欠陥であると判断される。また、もう1つの欠陥候補領域66eの面積A5′は設定最大面積Smaxより大きい(Smax<A5′)ので、果実Cにおける欠陥候補領域66eに相当する部分も内部欠陥であると判断される。

【0097】

従って、少なくとも1つの欠陥候補領域66が内部欠陥であるとの判断が下されているので(T61:YES)、ステップT65において判断対象の果実Cには内部欠陥ありと認定し、その後リターンする。

【0098】

全ての欠陥候補領域66の面積A′が設定最小面積Smin以上で且つ設定最大面積Smax以下(Smin≦A′≦Smax)であるときには(T61:NO)、次いで、各欠陥候補領域66の縦横比l/hが予め設定された設定縦横比Fmin〜Fmaxの範囲外にあるか否かを判別する(ステップT62)。設定縦横比Fmin〜Fmaxの範囲は、果実Cにおける渋皮のスジの縦横比を想定したものである。

【0099】

欠陥候補領域66の縦横比l/hが設定縦横比Fmin〜Fmaxの範囲外であるときは(T62:YES)、果実Cにおける欠陥候補領域66に相当する部分は内部欠陥であると判断され、ステップT65において判断対象の果実Cには内部欠陥ありと認定し、その後リターンする。

【0100】

全ての欠陥候補領域66の縦横比l/hが設定最小縦横比Fmin以上で且つ設定最大縦横比Fmax以下(Fmin≦l/h≦Fmax)であるときには(T62:NO)、次いで、欠陥候補領域46の横長さhが予め設定された設定横長さHOより大きいか否かを判別する(ステップT63)。設定横長さHOは、果実Cにおけるスジの横長さの最大値を想定したものである。

【0101】

欠陥候補領域66の横長さhが設定横長さHOより大きいときには(T63:YES)、果実Cにおける欠陥候補領域66に相当する部分は内部欠陥であると判断され、ステップT65において判断対象の果実Cには内部欠陥ありと認定し、その後リターンする。

【0102】

全ての欠陥候補領域66の横長さhが設定横長さHO以下(HO≧h)であるときには(T63:NO)、果実Cにおける欠陥候補領域66に相当する部分は全て渋皮のスジであって内部欠陥でないと判断され、ステップT64において判断対象の果実Cには内部欠陥なしと認定し、その後リターンするのである。

【0103】

内部欠陥ありと判断された果実Cは、第1〜第4実施形態の場合と同様に、送風機6からの選別風により、搬送コンベヤライン2上から取り除かれる。内部欠陥なしと判断された果実Cは、そのまま搬送コンベヤライン2に載って、袋詰め等の次工程に送られるのである。

【0104】

<第5実施形態の作用効果>

以上のように、第5実施形態に示した方法によると、欠陥候補領域66の面積A′が予め設定された設定面積Smin〜Smaxの範囲外であるか、縦横比l/hが予め設定された設定縦横比Fmin〜Fmaxの範囲外であるか、又は横長さhが予め設定された設定横長さHOより大きいならば、果実Cにおける欠陥候補領域66に相当する部分が内部欠陥であると判断されるから、この場合も、第1〜第4実施形態と同様に、欠陥候補領域66の面積A′、縦横比l/h及び横長さhという3つの判断基準を用いて、果実Cにおける内部欠陥と渋皮のスジとを従来の方法よりも極めて高い精度で弁別できる。

【0105】

従って、第5実施形態の場合も、果実Cの内部欠陥を、渋皮のスジと区別した上で確実に見つけ出すことができ、検査ミス(判別ミス)の発生を大幅に低減できるのである。

【0106】

また、第5実施形態では、第1〜第4実施形態の場合と異なり、平滑化工程及び差分工程の2工程を必要としないので、トータルの工程数が少なくて済み、品質検査作業の能率向上にも寄与できるのである。

【0107】

<その他>

本発明は、前述の実施形態に限らず、様々な態様に具体化することができる。例えば第5実施形態において、ステップT3の面積算出工程をなくし、欠陥候補領域66の縦横比l/h及び横長さhという2つの判断基準に基づいて、果実Cにおける内部欠陥の有無を、渋皮のスジと区別した上で判別するようにしてもよい。この場合も、ステップT1の撮像工程にて得られた透過画像情報に表れるスジの領域を内部欠陥と誤認することがなくなり、果実Cにおける内部欠陥と渋皮のスジとを高い精度で弁別できる。

【0108】

但し、果実Cにおける内部欠陥と渋皮のスジとを見極める精度は、欠陥候補領域66の面積A′、縦横比l/h及び横長さhという3つの判断基準に基づいて判断する第5実施形態の方がより一層高精度であることはいうまでもない。

【0109】

電磁波とは、物理学上の電磁波であって、物体を透過する能力のあるものを全て含むものであり、いわゆる放射線、X線などの他、可視光線、不可視光線、赤外線、遠赤外線、紫外線等を含むものである。

【0110】

ラベリング処理後で且つ第1判断工程の前に、果実領域25,35,45,55,65における重心位置を算出する工程を加えてもよい。この場合は、位置検出センサ5の検出結果を基準にするのではなく、果実Cの領域25,35,45,55,65における重心位置に基づいて、送風機6の送風タイミングを決めることができる。果実領域25,35,45,55,65における重心位置は、同一のラベルが占める画素を横軸(X軸)方向に加算し当該加算値をX軸方向の画素列の数で割ることで、X軸方向の中心を算出すると共に、同一のラベルが占める画素を縦軸(Y軸)方向に加算し当該加算値をY軸方向の画素列の数で割ることで、Y軸方向の中心を算出することにより求められる。

【0111】

その他、各部の構成は図示の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々変更が可能である。

【図面の簡単な説明】

【0112】

【図1】栗の品質検査装置を示す概略側面図である。

【図2】制御手段としてのコントローラの機能ブロック図である。

【図3】(a)は第1実施形態における果実の内部欠陥を判別する手順を示すフローチャート、(b)は第2〜第4実施形態における果実の内部欠陥を判別する手順を示すフローチャートである。

【図4】第1実施形態における透過画像情報を示す画面の説明図である。

【図5】平滑化画像情報を示す画面の説明図であり、(a)は次数N=N1の平滑化フィルタを用いた場合、(b)は次数N=N2の平滑化フィルタを用いた場合、(c)は次数N=N3の平滑化フィルタを用いた場合である。

【図6】透過画像情報に対する平滑化処理の説明図である。

【図7】差分画像情報を示す画面の説明図であり、(a)は図5(a)に対応する平滑化画像情報から図5(b)に対応する平滑化画像情報を減算した場合、(b)は図5(a)に対応する平滑化画像情報から図5(c)に対応する平滑化画像情報を減算した場合である。

【図8】二値化画像情報を示す画面の説明図である。

【図9】ラベル付けされた画像情報を示す画面の説明図である。

【図10】第2実施形態における透過画像情報を示す画面の説明図である。

【図11】平滑化画像情報を示す画面の説明図であり、(a)は次数N=N1の平滑化フィルタを用いた場合、(b)は次数N=N2の平滑化フィルタを用いた場合、(c)は次数N=N3の平滑化フィルタを用いた場合である。

【図12】差分画像情報を示す画面の説明図であり、(a)は図11(a)に対応する平滑化画像情報から図11(b)に対応する平滑化画像情報を減算した場合、(b)は図11(a)に対応する平滑化画像情報から図11(c)に対応する平滑化画像情報を減算した場合である。

【図13】二値化画像情報を示す画面の説明図である。

【図14】ラベル付けされた画像情報を示す画面の説明図である。

【図15】第3実施形態における透過画像情報を示す画面の説明図である。

【図16】平滑化画像情報を示す画面の説明図であり、(a)は次数N=N1の平滑化フィルタを用いた場合、(b)は次数N=N2の平滑化フィルタを用いた場合、(c)は次数N=N3の平滑化フィルタを用いた場合である。

【図17】差分画像情報を示す画面の説明図であり、(a)は図11(a)に対応する平滑化画像情報から図11(b)に対応する平滑化画像情報を減算した場合、(b)は図11(a)に対応する平滑化画像情報から図11(c)に対応する平滑化画像情報を減算した場合である。

【図18】二値化画像情報を示す画面の説明図である。

【図19】ラベル付けされた画像情報を示す画面の説明図である。

【図20】第4実施形態におけるラベル付けされた画像情報を示す画面の説明図である。

【図21】第5実施形態における判別手順を示すフローチャートである。

【図22】透過画像情報を示す画面の説明図である。

【図23】二値化画像情報を示す画面の説明図である。

【図24】ラベル付けされた画像情報を示す画面の説明図である。

【図25】判断工程の手順を示すフローチャートである。

【符号の説明】

【0113】

A,A′ 第2次欠陥候補領域の面積

C 果実

F 設定縦横比

H 設定横長さ

M 平滑化フィルタ

N 次数

S 設定面積

L,l 縦長さ

H,h 横長さ

L/H,l/h 縦横比

1 品質検査装置

2 搬送コンベヤライン

7 コントローラ

13 X線照射器

14 X線撮像器

17,27,37,57 果実領域

18,28,38,58 スジ領域

19,29,39,59 欠陥領域

21,31,41 平滑化果実領域

22,32,42 平滑化スジ領域

23,33,43 平滑化欠陥領域

24,34,44 第1次欠陥候補領域

25,35,45,55,65 二値化果実領域

26,36,46,56 第2次欠陥候補領域

66 欠陥候補領域

【特許請求の範囲】

【請求項1】

栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、

前記撮像にて得られた透過画像情報を複数の平滑化フィルタにて平滑化処理して、各々の平滑化画像情報から果実領域を特定する平滑化工程と、

任意の1つの前記平滑化された果実領域とこれ以外の前記平滑化された果実領域とを差分演算して、当該差分演算にて抽出された各抽出領域を第1次欠陥候補領域として特定する差分工程と、

前記透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、

前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を第2次欠陥候補領域として、当該各第2次欠陥候補領域の面積を求める面積算出工程と、

前記第1次欠陥候補領域と対応関係にある前記第2次欠陥候補領域の面積が予め設定された設定面積の範囲外であれば、前記互いに対応関係にある第1及び第2欠陥候補領域は前記果実の内部欠陥に当たると判断する第1判断工程と、

を備えている、

栗の品質検査方法。

【請求項2】

前記各第2次欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、

前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、

前記第1判断工程で内部欠陥と判断された果実以外の果実における前記第2次欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記第2次欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記第2次欠陥候補領域は前記果実の内部欠陥に当たると判断する第2判断工程と、

を備えている、

請求項1に記載した栗の品質検査方法。

【請求項3】

栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、

前記撮像にて得られた透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、

前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を欠陥候補領域として、当該各欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、

前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、

前記欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記欠陥候補領域は前記果実の内部欠陥に当たると判断する判断工程と、

を備えている、

栗の品質検査方法。

【請求項4】

栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、

前記撮像にて得られた透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、

前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を欠陥候補領域として、当該各欠陥候補領域の面積を求める面積算出工程と、

前記各欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、 前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、

前記欠陥候補領域の面積が予め設定された設定面積の範囲外か、前記欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記欠陥候補領域は前記果実の内部欠陥に当たると判断する判断工程と、

を備えている、

栗の品質検査方法。

【請求項1】

栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、

前記撮像にて得られた透過画像情報を複数の平滑化フィルタにて平滑化処理して、各々の平滑化画像情報から果実領域を特定する平滑化工程と、

任意の1つの前記平滑化された果実領域とこれ以外の前記平滑化された果実領域とを差分演算して、当該差分演算にて抽出された各抽出領域を第1次欠陥候補領域として特定する差分工程と、

前記透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、

前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を第2次欠陥候補領域として、当該各第2次欠陥候補領域の面積を求める面積算出工程と、

前記第1次欠陥候補領域と対応関係にある前記第2次欠陥候補領域の面積が予め設定された設定面積の範囲外であれば、前記互いに対応関係にある第1及び第2欠陥候補領域は前記果実の内部欠陥に当たると判断する第1判断工程と、

を備えている、

栗の品質検査方法。

【請求項2】

前記各第2次欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、

前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、

前記第1判断工程で内部欠陥と判断された果実以外の果実における前記第2次欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記第2次欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記第2次欠陥候補領域は前記果実の内部欠陥に当たると判断する第2判断工程と、

を備えている、

請求項1に記載した栗の品質検査方法。

【請求項3】

栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、

前記撮像にて得られた透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、

前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を欠陥候補領域として、当該各欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、

前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、

前記欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記欠陥候補領域は前記果実の内部欠陥に当たると判断する判断工程と、

を備えている、

栗の品質検査方法。

【請求項4】

栗の果実に電磁波を照射して、前記果実を透過した電磁波像を撮像する撮像工程と、

前記撮像にて得られた透過画像情報を二値化処理して、この二値化画像情報から果実領域を特定する二値化工程と、

前記二値化された果実領域における低濃度画素に囲まれた高濃度画素の各孤立領域を欠陥候補領域として、当該各欠陥候補領域の面積を求める面積算出工程と、

前記各欠陥候補領域について、前記果実における頭から座に向かう縦軸方向に沿った縦長さ、及び前記縦軸方向に直交する横軸方向に沿った横長さを測定する長さ測定工程と、 前記縦長さの前記横長さに対する縦横比を求める縦横比算出工程と、

前記欠陥候補領域の面積が予め設定された設定面積の範囲外か、前記欠陥候補領域の前記縦横比が予め設定された設定縦横比の範囲外か、又は前記欠陥候補領域の前記横長さが予め設定された設定横長さより大きいならば、前記欠陥候補領域は前記果実の内部欠陥に当たると判断する判断工程と、

を備えている、

栗の品質検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2007−71789(P2007−71789A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−261269(P2005−261269)

【出願日】平成17年9月8日(2005.9.8)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月8日(2005.9.8)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

[ Back to top ]