校正用円環状部品、軸部品、軸受及びこれらの製造方法

【課題】測定機の測定速度を自由に設定でき、この測定機の暗振動も考慮した校正を行える校正用円環状部品を、低コストで得られる構造及びその製造方法を実現する。

【解決手段】円環状素材14に、所定の数の凸部12、12を有するスプライン軸11を圧入する事により、この円環状素材14の外周面にこれら各凸部12、12に対応する数の凹凸を形成する。そして、この外周面に研磨加工を施す事により、これら各凹凸を除去してこの外周面をほぼ円筒面とする。その後、上記円環状素材14をこのスプライン軸11から抜き取る事により、測定面である外周面に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成して、上記校正用円環状部品を得る。これにより、上記課題を解決する。

【解決手段】円環状素材14に、所定の数の凸部12、12を有するスプライン軸11を圧入する事により、この円環状素材14の外周面にこれら各凸部12、12に対応する数の凹凸を形成する。そして、この外周面に研磨加工を施す事により、これら各凹凸を除去してこの外周面をほぼ円筒面とする。その後、上記円環状素材14をこのスプライン軸11から抜き取る事により、測定面である外周面に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成して、上記校正用円環状部品を得る。これにより、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、真円度測定機や、軸受の軌道輪の軌道面のうねりを測定するウェービネスメータ等の表面形状を測定する測定機、或は、軸受の振動特性を測定する測定機の校正に使用する各種校正用部品(基準マスター)、及び、これら校正用部品の製造方法に関する。

【0002】

表面形状等を測定する測定機は、例えば、検出部を交換したり、この測定機を移動させる等、環境条件が変化した場合等に、この検出部の感度等を校正する必要がある。この様な測定機の校正方法或はこの校正に使用する部品に関する従来技術として、特許文献1〜3に記載された発明がある。このうちの特許文献1には、測定対象物或は測定機の検出部を回転させる事により、この測定対象物の真円度を測定する真円度測定機に就いて記載されている。又、この様な真円度測定機を校正する為に、図7に示す様な、校正用部品1を使用する事が記載されている。この校正用部品1は、全体を円筒状に形成しており、一端面の一部に凹部2を形成している。この様な校正用部品1により、真円度測定機の校正を行う場合には、この真円度測定機の測定部3を構成する検出部4を、上記校正用部品1の一端面に沿って回転させ、上記凹部2の段差寸法を測定する。そして、実際の測定値と既知の値とを比較し、これら両方の値が一致する様に、上記真円度測定機の校正を行う。

【0003】

又、特許文献2に記載された測定機の校正方法は、図8に示す様に、測定部3aを矢印の方向に変位させた場合に、この測定部3aの移動量Aと、この測定部3aの検出部4aの変位量Bとを比較して、移動量Aを変位量Bで除した場合(A/B)に、その比率が1となる様に、測定機の感度を校正する。

【0004】

上述の各特許文献に記載された従来構造のうち、特許文献1に記載された構造の場合、測定時に、検出部4が校正用部品1の凹部2に引っ掛かり易い。この為、この検出部4が追従しにくくなって、正確な測定を行えない可能性がある。更にはこの検出部4が破損する可能性もある。この様な破損を防止したり、追従性の悪化を防止して正確な測定を行う為には、上記検出部4或は校正用部品1を超低速で回転させる必要がある。従って、上記特許文献1に記載された発明の場合、校正用部品1を適用できる装置が超低速で測定できる構造に限られるか、或は、測定速度等の校正条件が制限される。

【0005】

又、上記各特許文献1、2に記載された構造の場合、測定機の測定部以外の他の要素の影響を考慮する事はできない。即ち、上述の様な測定機は、検出部4、4a以外に、これら検出部4、4aにより検出した信号を増幅する増幅器や、これら検出部4、4aを駆動する部分の状態も、測定データに影響を与える。そして、これら増幅器や駆動部の状態が、暗振動として測定される。従って、測定機の校正をより完全に行う為には、上記検出部4、4aの感度以外にも、上述の様な暗振動も考慮する必要がある。

【0006】

これに対して、特許文献3には、段落[0005]部分に、暗振動に就いて示唆した記載がある。図9は、この特許文献3に記載された校正用部品1aを示している。この校正用部品1aは、全体を短円柱状に形成しており、一端面にこの校正用部品1aと同心の溝5が形成されている。この溝5は、開口部に向かう程幅が広くなる様に、断面V字型に形成されている。この様な校正用部品1aにより、形状測定機の校正を行う場合、この測定機の検出部4bを、この校正用部品1aの一端面上を径方向に移動させ、この一端面上の上記溝5と平坦部分とを検出する。そして、検出した形状と既知の形状とを比較し、上記測定機の校正を行う。但し、上記特許文献3にも、測定機の暗振動を考慮してこの測定機を校正する事は記載されていない。尚、この特許文献3の段落[0050]部分で、測定方向をV溝(溝5)に対して直角に行う事により、検査・校正に紛れ込む不確かさを最小にするとしているが、この様な方法では、上述の暗振動を考慮した校正を行う事はできない。

【0007】

又、上述の特許文献3に記載された構造の場合、校正用部品1aの一端面で溝5と平坦部分とが滑らかに連続していない。又、この溝5の奥部も尖った形状(断面V字形)に形成されている。従って、検出部4bが、上記校正用部品1aの一端面上を移動する際に、上記溝5と平坦部分との連続部、及び、この溝5の奥部で追従しにくい。この為、測定を正確に行えない可能性がある。測定を正確に行う為には、前述の特許文献1に記載された構造と同様に、測定を超低速で行う必要があり、上記校正用部品1aを適用できる測定機或は校正条件が限られる。

【0008】

一方、上述の何れの特許文献にも示唆されていないが、上記校正用部品1aの一端面に形成する溝5と平坦部分との連続部、及び、この溝5の奥部がそれぞれ滑らかに連続する様に、この溝5を加工する事が考えられる。上記特許文献3には、校正用部品1aの具体的な製造方法に就いては記載されていないが、短円柱状の部材の一端面に、切削加工により溝5を形成するものと考えられる。この様な切削加工により、上記各部を滑らかに連続させる様に、上記溝5を形成する事は、手間が掛かり、製造コストが高くなる。又、或る程度切削加工により加工した後、研磨加工により仕上げるとしても、研磨量が多くなる事は避けられず、やはり、製造コストが高くなる。

【0009】

更に、上述した何れの特許文献にも、軸受の振動特性を測定する為の測定機の校正に使用する構造及び製造方法に就いては、記載されていない。具体的には、回転時に所定の振動が生じる校正用軸受を使用して、上記測定機の校正を行う事が考えられるが、この様な校正用軸受に就いては、上記各特許文献の何れにも記載されていない。

尚、特許文献4、5には、測定機の校正に関する記載はないが、後述の周波数解析で使用するハーモニック解析に関する記載がある。

【0010】

【特許文献1】特開平11−23255号公報

【特許文献2】特開平9−269224号公報

【特許文献3】特開2006−177713号公報

【特許文献4】特開平4−252913号公報

【特許文献5】特開2000−179556号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上述の様な事情に鑑みて、測定機の測定速度を自由に設定でき、この測定機の暗振動も考慮した校正を行える校正用部品を、低コストで得られる構造及びその製造方法を実現し、更には、軸受の振動特性を測定する測定機の校正用軸受を得られる構造及びその製造方法を実現すべく発明したものである。

【課題を解決するための手段】

【0012】

本発明の校正用円環状部品、軸部品、軸受及びこれらの製造方法のうち、請求項1に記載した校正用円環状部品、及び、請求項4に記載した製造方法の対象となる校正用円環状部品は、全体が円環状に形成され、測定対象物の表面形状を測定する測定機の校正に使用するものである。

特に、請求項1に記載した校正用円環状部品の場合、円環状の素材の周面を、所定の数の凹凸を有する様に弾塑性変形させた状態で、この周面をこれら各凹凸の振幅が小さくなる様に(ほぼ円筒面となる様に)研磨してから、この周面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、測定面である周面に、所定の大きさの振幅を有し上記各凹凸に対応する数の凹凸を、互いに滑らかに(尖った角部がない様に)連続した状態で形成している。

又、請求項4に記載した校正用円環状部品の製造方法の場合、円環状の素材に、所定の数の凸部を有し、これら各凸部の外接円の直径がこの素材の内径よりも大きいスプライン軸を圧入する。これにより、上記素材の周面を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させる。この状態で、この周面をこれら各凹凸の振幅が小さくなる様に研磨する。又、この際、測定に不要な高周波成分を除去する。その後、上記素材をこのスプライン軸から抜き取って上記周面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、測定面である周面に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した校正用円環状部品を得る。

【0013】

又、請求項2に記載した校正用軸部品、及び、請求項5に記載した製造方法の対象となる校正用軸部品は、全体が略円柱状に形成され、基端部を測定機の一部に固定した状態で、その先端部に設けた校正用部品の表面形状を測定する事により、上記測定機の校正を行うものである。

特に、請求項2に記載した校正用軸部品の場合、上記校正用部品を、請求項1に記載した校正用円環状部品とする。

又、請求項5に記載した校正用軸部品の製造方法の場合、上記請求項4に記載した校正用円環状部品の製造方法により製造した校正用円環状部品を、上記先端部に、圧入により固定する。

【0014】

又、請求項3に記載した校正用軸受、及び、請求項6、7に記載した製造方法の対象となる校正用軸受は、一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成り、軸受の振動特性を測定する測定機の校正に使用するものである。

特に、請求項3に記載した校正用軸受の場合、上記両軌道輪のうちの少なくとも一方の軌道輪の軌道面を、所定の数の凹凸を有する様に弾塑性変形させた状態で、この軌道面をこれら各凹凸の振幅が小さくなる様に(ほぼ円筒面となる様に)研磨してから、この軌道面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、上記軌道面に、所定の大きさの振幅を有し上記各凹凸に対応する数の凹凸を、互いに滑らかに(角部がない様に)連続した状態で形成している。

又、請求項6に記載した校正用軸受の製造方法の場合、上記両軌道輪のうちの内側に配置される内輪の外周面に設けた内輪軌道に、上記複数の凹凸を互いに滑らかに連続した状態で形成する場合の製造方法である。この為に、上記内輪に、外周面に所定の数の凸部を有し、これら各凸部の外接円の直径がこの内輪の内径よりも大きいスプライン軸を圧入する。これにより、この内輪の外周面に設けた内輪軌道を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させる。この状態で、この内輪軌道をこれら各凹凸の振幅が小さくなる様に研磨する。又、この際、測定に不要な高周波成分を除去する。その後、上記内輪を上記スプライン軸から抜き取って上記内輪軌道を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、上記内輪軌道に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成する。そして、この様な加工を施した内輪を、上記各転動体及び上記両軌道輪のうちの外側に配置される外輪と組み合わせて、校正用軸受を得る。

又、請求項7に記載した校正用軸受の製造方法の場合、上記両軌道輪のうちの外側に配置される外輪の内周面に設けた外輪軌道に、上記複数の凹凸を互いに滑らかに連続した状態で形成する場合の製造方法である。この為に、上記外輪を、内周面に所定の数の凸部(雌スプライン部)を有し、これら各凸部の内接円の直径がこの外輪の外径よりも小さい治具に圧入する。これにより、この外輪の内周面に設けた外輪軌道を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させる。この状態で、この外輪軌道をこれら各凹凸の振幅が小さくなる様に研磨する。又、この際、測定に不要な高周波成分を除去する。その後、上記外輪を上記治具から抜き取って上記外輪軌道を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、上記外輪軌道に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成する。そして、この様な加工を施した外輪を、上記各転動体及び上記両軌道輪のうちの内側に配置される内輪と組み合わせて、校正用軸受を得る。

【発明の効果】

【0015】

上述の様に構成する各発明によれば、測定機の測定速度を自由に設定でき、この測定機の暗振動も考慮した校正を行える校正用部品(校正用円環状部品、軸部品、軸受)を、低コストで得られる。

先ず、校正用円環状部品は、測定面である周面に、複数の凹凸を滑らかに連続させて形成したものである為、測定機の検出部によりこの周面の形状を検出する際に、この検出部がこの周面の何れの部分にも引っ掛かりにくい(追従し易い)。従って、測定機の測定速度を速くしても測定を正確に行え、測定機及び校正条件が制限される事はない。又、この様に周面の形状が複数の凹凸を滑らかに連続させた校正用円環状部品の周面を測定した場合に、所定の周波数を得られるので、この周波数を解析する事により、暗振動も考慮して測定機の校正が行える。この様な校正用円環状部品を使用した校正用軸部品も同様である。

【0016】

又、上述の校正用円環状部品は、円環状の素材にスプライン軸を圧入した状態で周面を研磨し、この素材をこのスプライン軸から抜き取る事により、この周面に所定の凹凸を、容易に形成できる。即ち、このスプライン軸を圧入する事により、上記円環状の素材の周面に形成された凹凸を研磨により削って、この周面をほぼ円筒面とする。その後、圧入したスプライン軸を抜き取った円環状の素材の周面は、この圧入に基づく弾塑性変形に伴う塑性変形分が残るが、この圧入により生じた応力が開放される事により、弾性的に復元(スプリングバック)する。この結果、上記周面に所定の凹凸が生じる。具体的には、この周面は、上記スプライン軸の凸部の数、上記円環状の素材の材質及び肉厚、及び、これら各凸部の外接円とこの素材の内径との差との関係等に基づいて、正弦波状に波打つ様に変形する。そして、上記周面に所定の凹凸が形成される。又、この様に形成される各凹凸の数及び振幅は、上記スプライン軸の凸部の数と、これら各凸部の外接円と素材の内径との差とに関係する為、これらを適切に規制する事により、所望の大きさの振幅及び数を有する凹凸を、容易に得られる。従って、周面に、所望の凹凸を有する校正用円環状部品を、低コストで得られる。

【0017】

又、校正用軸受の軌道輪の軌道面に、所定の大きさの振幅及び数の凹凸を形成すれば、所定の振動特性を有する校正用軸受を得られる。特に、校正用軸受の内輪の内輪軌道に、上述の校正用円環状部品と同様に、スプライン軸を圧入した状態でこの内輪軌道を研磨し、このスプライン軸を引き抜く事により、この内輪軌道に所定の凹凸を形成すれば、このスプライン軸の凸部の数等を適切に規制する事により、種々の振動特性を有する校正用軸受を得られる。又、校正用軸受の外輪を、内周面に所定の数の凸部を有する治具に圧入し、所定の研磨を施してから、この治具から引き抜く事により、この外輪の外輪軌道に所定の凹凸を形成する場合も、この治具の凸部の数等を適切に規制する事により、種々の振動特性を有する校正用軸受を得られる。更に、この様な内輪及び外輪を組み合わせても、校正用軸受の軸受の振動特性を変えられる。

【0018】

又、上記校正用軸部品は、アーバ等の基体に対して、上記校正用円環状部品を圧入するだけで得られる。又、上記校正用軸受は、内輪を及び外輪この校正用円環状部品と同様に形成している。この為、これら校正用軸部品及び軸受も、やはり、低コストで得られる。尚、上記素材の周面或は軌道輪の軌道面を研磨加工するとしても、この研磨加工は、周面或は軌道面をほぼ円筒面に仕上げると共に、高周波の(ピッチ及び振幅が何れも小さい)不要な山成分を除去する為にだけ行うものであり、研磨量は少ない。即ち、最終的に上記周面或は軌道面に形成する凹凸の振幅は、例えば、真円度測定機、或は、軸受の振動特性の測定機の校正に使用する場合、大きくする必要はない(数μm程度に留まる)。又、上記凹凸の振幅の大きさは、圧入により生じた応力を解放する事に伴う弾性変形量に関係する為、圧入時に周面或は軌道面に形成される凹凸の振幅にも関係する。上述の様に、最終的に周面或は軌道面に形成する凹凸の振幅を大きくする必要がない為、圧入時の凹凸の振幅も大きくする必要はない。従って、研磨によりこれら各凹凸を削って周面或は軌道面をほぼ円筒面にする様にしても、研磨量は少なくて済む。この結果、製造コストの上昇は抑えられる。

【発明を実施するための最良の形態】

【0019】

図1〜4は、請求項1、2、4、5に対応する、本発明の実施の形態の1例を示している。本例の製造方法により、最終的に得られる校正用軸部品6は、例えば、ウェービネスメータの主軸の先端部に取り付けられる。そして、この主軸と共に回転させ、或は、測定部を構成する検出部を回転させて、上記校正用軸部品6の先端部に固定した校正用円環状部品7の表面形状を測定し、上記ウェービネスメータを校正するものである。又、この様な校正用軸部品6或は校正用円環状部品7を、真円度測定機のテーブル上に載置したり、チャックにより固定した状態で、これらテーブル若しくはチャック、或は、検出部を回転させて、上記校正用円環状部品7の表面形状を測定する事により、上記真円度測定機を校正する事もできる。先ず、上記校正用軸部品6及び上記校正用円環状部品7の製造方法に就いて説明する。

【0020】

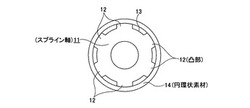

上記校正用軸部品6は、基端部に上記主軸に取り付ける部分である円すい部8を有するアーバ9の先端部に、上記校正用円環状部品7を間座10と共に圧入する事により構成している。この様な校正用軸部品6は、図1に示すフローチャートの様に製造する。即ち、この校正用軸部品6を製造する場合には、先ず、上記校正用円環状部品7(マスタリング)、上記間座10、上記アーバ9、スプライン軸11、及び、圧入に使用する治具(圧入治具)を洗浄する。このスプライン軸11は、図2に示す様に、外周面を、所定の数(図示の例では6個)の凸部12、12を有するスプライン部13としている。これら各凸部12、12は、上記スプライン軸11の外周面に、円周方向に関して均等に配置されており、先端面の形状を、それぞれ同一の仮想円筒面上に存在する部分円筒面としている。又、上記各凸部12、12の外接円の直径(この仮想円筒面の直径と同じ)は、上記校正用円環状部品7の素材となる円環状素材14の自由状態での内径よりも僅かに大きくしている。尚、この円環状素材14の肉厚、及び、この円環状素材14の内径と上記各凸部12、12の外接円の直径との関係は、この円環状素材14の弾塑性変形量を考慮して定める。

【0021】

そして、図3に示す様に、上述のスプライン軸11を、上記圧入治具により上記円環状素材14に圧入する。これにより、この円環状素材14の外周面に、上記スプライン軸11の各凸部12、12の数に対応した数の凹凸が形成される。次に、この圧入治具を圧入したままの状態で、この円環状素材14の外周面を研磨して、上記各凹凸の振幅を小さくする(好ましくは0に近付ける)と共に、この外周面の測定に不要な(有害な)高周波成分を除去する。そして、この外周面をほぼ円筒面(例えば、真円度が1μm以下、好ましくは、0.5μm以下の円筒面)とする。その後、上記円環状素材14を上記スプライン軸11から抜き取る。これにより、このスプライン軸11の圧入により生じた応力が解放され、上記各凸部12、12により弾塑性変形(弾性変形と塑性変形とが足し合わされて変形)した部分が、このうちの弾性変形分、元に戻る(スプリングバックが生じる)。そして、上記外周面に形成された凹凸のうち、山に相当する部分が凹むと共に、これら各山から外れた谷の部分が突出した状態で残り、上記外周面に、正弦波状の凹凸が形成される。これら各凹凸は、上記スプライン軸11を構成する凸部12、12の数、上記円環状素材14の材質及び肉厚、及び、これら各凸部12、12の外接円とこの円環状素材14の内径との差との関係等に基づいて形成される。又、上記各凹凸は、上記各凸部12、12が上記スプライン軸11の外周面に均等に配置されている為、上記校正用円環状部品6の外周面に均等に形成される。この結果、この外周面に、上記弾性変形分に対応した大きさの振幅を有し、上記各凸部12、12に対応した数の凹凸を、互いに滑らかに(角部がない様に)連続した状態で形成した上記校正用円環状部品7が得られる。

【0022】

尚、上記スプライン軸11のスプライン部13は、軸方向{図2(A)の左右方向}一方に向かう程、上記各凸部12、12の外接円の直径が小さくなる様に形成しても良い。即ち、上記スプライン部13の軸方向一端部の外接円の直径を、上記円環状素材14の内径よりも小さくすると共に、上記スプライン部13の軸方向他端部の外接円の直径を、この円環状素材14の内径よりも大きくする。この場合、上記スプライン部13の各凸部12、12の先端面の形状は、軸方向一端に向かう程径が小さくなる仮想円すい面上に存在する、部分円すい面となる。上記円環状素材14を圧入する場合、この円環状素材14を上記スプライン軸11の軸方向一方から外嵌し、軸方向他方に向けて押し込む。一方、抜き取る場合には、圧入状態の円環状素材14を、上記スプライン軸11の軸方向他方から一方に向けて引っ張る(或は押す)。この様な、円環状素材14を上記スプライン軸11に圧入する作業、及び、このスプライン軸11から抜き取る作業は、上記スプライン部13の傾斜に沿って行える為、容易である。

【0023】

次に、上述の様に、外周面に複数の凹凸が滑らかに形成された校正用円環状部品7を、前記アーバ9の先端嵌合部に、このアーバ9の先端寄り部分に形成した段部15に当接する様に圧入する。この圧入は、測定時にこの校正用円環状部品7が、このアーバ9の先端嵌合部でがたつかない程度とする。即ち、このアーバ9の先端部でこの校正用円環状部品7を圧入する部分(先端嵌合部)の外径は、この校正用円環状部品7の内径よりも僅かに大きくするが、この大きくする割合が過大である場合には、上記校正用円環部品7の外周面の形状に及ぼす影響が大きくなり、この外周面の各凹凸の振幅を、適切に確保できなくなる可能性がある。従って、上記アーバ9の先端嵌合部の外径は、上記校正用円環状部品7の内径よりも少しだけ大きくする事が好ましい。

【0024】

上述の様に、アーバ9の先端嵌合部に校正用円環状部品7を軽く圧入したならば、図4に示す様に、このアーバ9の先端嵌合部に、更に前記間座10を圧入する。この間座10とこのアーバ9の先端嵌合部との締め代は、上記校正用円環状部品7とこのアーバ9の先端嵌合部との締め代よりも大きい。従って、上記間座10がこのアーバ9の先端部から不用意に抜け落ちる事はない。この様に、間座10をアーバ9の先端嵌合部に圧入する事により、上記校正用円環状部品7を、この間座10とこのアーバ9の先端寄り部分に形成した前記段部15とにより挟持する。これにより、上記校正用円環状部品7が不用意に回転したり、上記アーバ9の先端部から抜け落ちる事を防止する。

【0025】

尚、上記アーバ9の先端部の形状を、先端寄り部分で外径が校正用円環状部品7の内径よりも小さくなる様に傾斜した、部分テーパ或は面取りを設ける事が好ましい。即ち、この先端部のうち、基端寄り部分を上記校正用円環状部品7の内径よりも大きい円筒面とし、先端寄り部分をこの校正用円環状部品7の内径よりも小さなテーパ面或は面取りとする。これにより、この校正用円環状部品7の圧入作業が容易になると共に、位置決めも行える。従って、この場合、上記段部15を省略する事もできる。

【0026】

上述の様に、アーバ9の先端部に校正用円環状部品7を固定する事により、前記校正用軸部品6を得る。この校正用軸部品6は、基端部に設けた円すい部8を、校正済みのトレーサビリティを有する真円度測定機のテーブル上に設けたテーパ状の内周面を有する治具に、上記円すい部8を挿入する等により、このテーブル上に固定される。この状態で、このテーブルを回転させるか、或は、上記真円度測定機の検出部を上記校正用軸部品6の周囲で回転させる事により、この校正用軸部品6の先端部に固定した校正用円環状部品7の外周面の形状を測定する。そして、この測定により得た形状、及び、各凹凸の振幅が規定値内であるか否かの判定を行う。規定値内であれば、上記校正用軸部品6が完成する。一方、規定値から外れていた場合には、この校正用円環状部品7をアーバ9から抜き取り、再度、スプライン軸11に圧入して、上述の工程を繰り返す。

【0027】

尚、上記規定値とは、形状が測定に適した所望の形状であるか、各凹凸の振幅が測定に適した大きさであるか等を定めたものである。又、この規定値は、前述のスプライン軸11の各凸部12、12の外接円の直径と円環状素材14の内径との差、この円環状素材14の肉厚、材質及び弾塑性変形量、上記各凸部12、12の数等を考慮して、予め予測する事ができる。又、上述の様に、校正済みの真円度測定機で校正用円環状部品7の外周面を測定する事により、この外周面の形状やこの外周面に形成された各凹凸の周波数等を知る事ができ、次述する既知の形状等(基準値)として、測定機の校正に使用できる。

【0028】

上述の様に製造された校正用軸部品6を用いてウェービネスメータの校正を行う場合、この校正用軸部品6を、校正すべきウェービネスメータに装着し、この校正用軸部品6の先端部に固定した校正用円環状部品7の外周面の形状を測定する。そして、この測定した形状(を示すデータ)と、予め調べておいた、この校正用円環状部品7の外周面の既知の形状(を示すデータ)とを比較して、これら両形状が一致する様に、上記ウェービネスメータの校正を行う。又、本例の場合、測定した形状は、後述する図6に示す様に、正弦波状に形成される。従って、この測定した形状の周波数に、例えば、前述の特許文献4、5に記載されている様な、ハーモニック解析を行う事により、上記各凹凸の振幅の大きさも分かる。従って、このハーモニック解析により求めた振幅を、上述の既知の周波数から導いた振幅と比較する事によっても、上記ウェービネスメータの校正を行う事ができる。

【0029】

又、本例の場合、上記ウェービネスメータの暗振動を含めた校正を行う事もできる。即ち、上記周波数は、この暗振動が合成された状態で現れる。この為、この周波数を解析する事により、この周波数の特性が分かる。従って、この周波数特性を考慮すれば、上記暗振動を含めた上記ウェービネスメータの総合的な校正を行う事ができる。この結果、効率的に正確な校正を行う事ができる。

【0030】

上述の様に構成する本例によれば、真円度測定機或はウェービネスメータの測定速度を自由に設定できる。即ち、上記校正用円環状部品7が、測定面である外周面に、複数の凹凸を滑らかに連続させて形成したものである為、上記真円度測定機或はウェービネスメータの検出部によりこの外周面の形状を検出する際に、この検出部がこの外周面の何れの部分にも引っ掛かりにくい(追従し易い)。従って、上記真円度測定機或はウェービネスメータの測定速度を速くしても測定を正確に行え、測定機及び校正条件が制限される事はない。

【0031】

又、上記校正用円環状部品7は、円環状素材14をスプライン軸11に圧入した状態で外周面を研磨し、この円環状素材14をこのスプライン軸11から抜き取る事により、この外周面に所定の凹凸を、容易に形成できる。又、この様に形成される各凹凸の数及び振幅は、上記スプライン軸11の凸部12、12の数と、これら各凸部12、12の外接円と円環状素材14の内径との差とに関係する為、これらを適切に規制する事により、所望の大きさの振幅及び数を有する凹凸を、容易に得られる。従って、外周面に所望の凹凸(うねり形状)を有する校正用円環状部品7を、低コストで得られる。又、前記校正用軸部品6は、この校正用円環状部品7を端部に軽く圧入するだけである為、やはり、低コストで得られる。尚、上記円環状素材14の外周面を研磨加工するとしても、この研磨加工は、この外周面をほぼ円筒面に仕上げると共に、高周波の不要な山成分を除去する為であり、研磨量は少ない。従って、製造コストの上昇は抑えられる。

【実施例】

【0032】

上述の様に製造される校正用軸部品6を、校正済みのトレーサビリティを有する真円度測定機を用いて調べた結果に就いて、図5、6を用いて説明する。先ず、図5に模式的に示した校正用軸部品6の先端部に固定した、校正用円環状部品7の外周面の形状を、同図に矢印で示す様に、上記真円度測定機の測定子(検出部)により測定した。この校正済みのトレーサビリティを有する真円度測定機により、上記校正用円環状部品7の外周面の形状を測定した結果を、図6に示す。この図6の実線が、実際に測定した結果である。この図6から、上記校正用円環状部品7の外周面に、前記スプライン軸11の凸部12、12と同数の6個ずつの山及び谷(凹凸)が形成されている事が分かる。又、上記真円度測定機により測定した、上記校正用円環状部品7の外周面の真円度の値は、2.02μmであった。

【0033】

一方、上記校正用軸部品6を、ウェービネスメータにより測定した。この場合も、上記校正用円環状部品7の外周面に6個ずつの山及び谷(凹凸)が形成されている事が確認できた。又、上記ウェービネスメータにより測定した、上記校正用円環状部品7の外周面の真円度の値(基準値)は、2.00μmであった。従って、上述の実施例に使用したウェービネスメータと、上記トレーサビリティを有する真円度測定機との測定誤差は、凡そ1%であった。この結果、本発明の校正用軸部品6を使用して校正を行えば、誤差を1%以内に抑えて、ウェービネスメータの校正を行える事を確認できた。

【産業上の利用可能性】

【0034】

前述の実施の形態は、円環状素材14にスプライン軸11を圧入した状態で研磨した後、この円環状素材14をこのスプライン軸11を引き抜く事により、外周面に所定の凹凸を形成した校正用円環状部品7を得るものである。これに対して、円環状素材14を、内周面に(雌スプライン状の)凹凸を設けた設けた治具内に圧入(締り嵌めで内嵌)し、この状態でこの円環状素材14の内周面を研磨した後、この円環状素材14をこの治具から引き抜く事により、内周面に所定の凹凸を形成した校正用円環部品を得る事もできる。基本的な構造及び作用は、径方向に関して逆であるだけで、前述の実施の形態と実質的に同じである。

【0035】

又、前述の実施の形態及び上述した構成では、校正用円環状部品を、円環状素材14にスプライン軸11を圧入、或は、この円環状素材14を内周面に雌スプライン部を形成した治具に圧入する事により形成していたが、このスプライン軸11或は治具を圧入する事に代えて、所定の数の爪によりチャックして、周面に複数の凹凸を形成する事もできる。即ち、各爪により円環状素材14の外周面を径方向内方に押圧する様に所定の力で掴んだり、各爪により内周面を所定の力で径方向外方に押し拡げる様にする。この状態で、上記円環状素材14の内周面(外周面をチャックした場合)、或は、外周面(内周面をチャックした場合)を研磨して、これら内周面或は外周面をほぼ円筒面とすると共に、測定に不要な高周波成分を除去する。その後、上記各爪を内周面或は外周面から外し、チャックにより生じた応力を解放する。これにより、上記円環状素材14の内周面或は外周面が弾性的に復元して、これら内周面或は外周面に所定の凹凸が形成される。何れにしても、上記各爪の数、チャックする力、円環状素材14の肉厚や材質等に基づいて、内周面或は外周面に、所定の凹凸を形成できる。例えば、各爪の数が6個である場合には、6個ずつの山及び谷(凹凸)を内周面或は外周面に形成できる。スプライン軸11或は治具の圧入を各爪によるチャックに代えた点以外の構成及び作用は、前述の実施の形態或は上述した構成と同様である。

【0036】

又、前述の実施の形態では、校正用円環状部品7として、外周面に6個ずつの山及び谷(凹凸)を形成した構造に就いて説明したが、この凹凸の数は任意に設定できる。例えば、軸受の軌道輪の軌道面のうねり(凹凸)を測定するウェービネスメータの校正を行う場合には、周面の凹凸の数が異なる、複数種類の校正用円環状部品を使用する。この場合、ウェービネスメータのローバンド(低周波数帯)が2〜32山、ハイバンド(高周波数帯)が17〜200山で、それぞれ測定する事が一般的である。そして、この様なウェービネスメータの校正を行う場合には、感度良く測定し易い、ローバンドでは4〜30山の周波数を、ハイバンドでは19〜198山の周波数をそれぞれ有する校正用円環状部品を使用する事が好ましい。本発明の場合、この様な複数種類の凹凸の数が異なる校正用円環部品を、この凹凸の数に対応した凸部の数を有するスプライン軸或は治具を使用する事により、或は、この凹凸の数に対応した数の爪でチャックする事により、容易に得られる。尚、この様なウェービネスメータの校正を行う場合、予め、校正済みのトレーサビリティを有する真円度測定機で、校正用円環状部品の周面の形状を測定しておく。又、この測定したデータからハーモニック解析を行って、各凹凸の振幅値を求め、この振幅値から校正の基準となる基準値を導き出す。そして、この基準値に基づいて上記ウェービネスメータの校正を行う。

【0037】

更に、上述の様な校正用円環状部品の製造方法は、軌道輪の軌道面に所定の凹凸を形成する場合にも採用できる。そして、軌道面に所定の凹凸を有する軌道輪を用いて、軸受の振動特性を測定する測定機の校正に使用する校正用軸受を得られる。即ち、この校正用軸受は、一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成る。そして、これら両軌道輪のうちの内輪の外周面に形成した内輪軌道に、所定の凹凸を形成する場合、通常の軸受を分解し内輪を取り出す(或は、組立前の内輪を用意する)。そして、この内輪に外周面にスプライン部を形成した治具を圧入する等、前述の実施の形態で説明した様な工程を施す(前述のチャックによる加工でも良い)。この様に、内輪軌道に所定の凹凸を形成した内輪を、再度(或は、その後)、上記各転動体及び外輪と組み合わせて、校正用軸受とする。

【0038】

一方、外輪の内周面に形成した外輪軌道に、所定の山を形成する場合、やはり、通常の軸受を分解し外輪を取り出す(或は、組立前の外輪を用意する)。そして、この外輪を内周面にスプライン部を形成した治具に圧入したり、この外輪の外周面を複数の爪により強く掴む(比較的大きな力でチャックする)事等により、この外輪の内周面に形成した外輪軌道に、これら各爪の数や掴む力に基づいて、所定の凹凸を形成する。この状態で、この外輪軌道を研磨して、この外輪軌道の円周方向に関する形状を、ほぼ円形とする。その後、上記治具或はチャックを取り外して、これら治具或はチャックにより生じた応力を解放する。これにより、上記外輪軌道が弾性変形して、この外輪軌道に、円周方向に関して所定の凹凸が形成される。この様に、外輪軌道に所定の凹凸を形成した外輪を、再度(或は、その後)、上記各転動体及び内輪と組み合わせて、校正用軸受とする。尚、内輪と外輪との何れも、軌道面に所定の凹凸を形成したものを使用しても良い。何れにしても、内輪軌道或は外輪軌道に形成する各凹凸の振幅及び数を、適切に規制すれば、種々の振動特性を有する校正用軸受を得られる。

【0039】

尚、上述した様な本発明の対象となる構造は、校正用円環状部品の周面に所定の凹凸を、互いに滑らかに連続した状態で形成する為に、円環状の素材の周面を弾塑性変形させた状態で研磨し、この周面を弾塑性変形させた応力を解放する事により、この周面を弾性的に復元させて、この周面に上記所定の凹凸を形成する事としている。この様な本発明の場合、研磨により周面に形成された凹凸を除去して、この周面をほぼ円筒面とする事を意図している為、この周面の研磨加工は難しくない。これに対して、この周面の弾塑性変形量を大きくして、応力を解放した場合に残る塑性変形分を、上記所定の凹凸とする事も考えられる。この場合にも、測定に不要な高周波成分を除去する等の為に、周面を研磨する必要があるが、この研磨加工は、この周面に凹凸が残った状態で行わなければならない。これら各凹凸の振幅を所定の大きさに管理しつつ、研磨加工を行う事は難しく、製造コストが嵩む。従って、本発明の様に、応力の解放による弾性変形を利用して、周面に所定の凹凸を形成する事が、製造コストを低く抑える面からも好ましい。

【図面の簡単な説明】

【0040】

【図1】本発明の実施の形態の1例を説明する為のフローチャート。

【図2】スプライン軸の側面図(A)及び端面図(B)。

【図3】スプライン軸を円環状素材に圧入した状態を示す端面図。

【図4】本例の校正用軸部品の側面図。

【図5】校正用軸部品を側方から見た模式図。

【図6】校正用円環状部品の外周面の真円度の1例を示す線図。

【図7】測定機の校正を行う従来構造の第1例で使用する校正用部品の斜視図。

【図8】同じく第2例を説明する為に一部を省略して示す、測定部の側面図。

【図9】同じく第3例で使用する校正用部品の断面図。

【符号の説明】

【0041】

1、1a 校正用部品

2 凹部

3、3a 測定部

4、4a、4b 検出部

5 溝

6 校正用軸部品

7 校正用円環状部品

8 円すい部

9 アーバ

10 間座

11 スプライン軸

12 凸部

13 スプライン部

14 円環状素材

15 段部

【技術分野】

【0001】

この発明は、真円度測定機や、軸受の軌道輪の軌道面のうねりを測定するウェービネスメータ等の表面形状を測定する測定機、或は、軸受の振動特性を測定する測定機の校正に使用する各種校正用部品(基準マスター)、及び、これら校正用部品の製造方法に関する。

【0002】

表面形状等を測定する測定機は、例えば、検出部を交換したり、この測定機を移動させる等、環境条件が変化した場合等に、この検出部の感度等を校正する必要がある。この様な測定機の校正方法或はこの校正に使用する部品に関する従来技術として、特許文献1〜3に記載された発明がある。このうちの特許文献1には、測定対象物或は測定機の検出部を回転させる事により、この測定対象物の真円度を測定する真円度測定機に就いて記載されている。又、この様な真円度測定機を校正する為に、図7に示す様な、校正用部品1を使用する事が記載されている。この校正用部品1は、全体を円筒状に形成しており、一端面の一部に凹部2を形成している。この様な校正用部品1により、真円度測定機の校正を行う場合には、この真円度測定機の測定部3を構成する検出部4を、上記校正用部品1の一端面に沿って回転させ、上記凹部2の段差寸法を測定する。そして、実際の測定値と既知の値とを比較し、これら両方の値が一致する様に、上記真円度測定機の校正を行う。

【0003】

又、特許文献2に記載された測定機の校正方法は、図8に示す様に、測定部3aを矢印の方向に変位させた場合に、この測定部3aの移動量Aと、この測定部3aの検出部4aの変位量Bとを比較して、移動量Aを変位量Bで除した場合(A/B)に、その比率が1となる様に、測定機の感度を校正する。

【0004】

上述の各特許文献に記載された従来構造のうち、特許文献1に記載された構造の場合、測定時に、検出部4が校正用部品1の凹部2に引っ掛かり易い。この為、この検出部4が追従しにくくなって、正確な測定を行えない可能性がある。更にはこの検出部4が破損する可能性もある。この様な破損を防止したり、追従性の悪化を防止して正確な測定を行う為には、上記検出部4或は校正用部品1を超低速で回転させる必要がある。従って、上記特許文献1に記載された発明の場合、校正用部品1を適用できる装置が超低速で測定できる構造に限られるか、或は、測定速度等の校正条件が制限される。

【0005】

又、上記各特許文献1、2に記載された構造の場合、測定機の測定部以外の他の要素の影響を考慮する事はできない。即ち、上述の様な測定機は、検出部4、4a以外に、これら検出部4、4aにより検出した信号を増幅する増幅器や、これら検出部4、4aを駆動する部分の状態も、測定データに影響を与える。そして、これら増幅器や駆動部の状態が、暗振動として測定される。従って、測定機の校正をより完全に行う為には、上記検出部4、4aの感度以外にも、上述の様な暗振動も考慮する必要がある。

【0006】

これに対して、特許文献3には、段落[0005]部分に、暗振動に就いて示唆した記載がある。図9は、この特許文献3に記載された校正用部品1aを示している。この校正用部品1aは、全体を短円柱状に形成しており、一端面にこの校正用部品1aと同心の溝5が形成されている。この溝5は、開口部に向かう程幅が広くなる様に、断面V字型に形成されている。この様な校正用部品1aにより、形状測定機の校正を行う場合、この測定機の検出部4bを、この校正用部品1aの一端面上を径方向に移動させ、この一端面上の上記溝5と平坦部分とを検出する。そして、検出した形状と既知の形状とを比較し、上記測定機の校正を行う。但し、上記特許文献3にも、測定機の暗振動を考慮してこの測定機を校正する事は記載されていない。尚、この特許文献3の段落[0050]部分で、測定方向をV溝(溝5)に対して直角に行う事により、検査・校正に紛れ込む不確かさを最小にするとしているが、この様な方法では、上述の暗振動を考慮した校正を行う事はできない。

【0007】

又、上述の特許文献3に記載された構造の場合、校正用部品1aの一端面で溝5と平坦部分とが滑らかに連続していない。又、この溝5の奥部も尖った形状(断面V字形)に形成されている。従って、検出部4bが、上記校正用部品1aの一端面上を移動する際に、上記溝5と平坦部分との連続部、及び、この溝5の奥部で追従しにくい。この為、測定を正確に行えない可能性がある。測定を正確に行う為には、前述の特許文献1に記載された構造と同様に、測定を超低速で行う必要があり、上記校正用部品1aを適用できる測定機或は校正条件が限られる。

【0008】

一方、上述の何れの特許文献にも示唆されていないが、上記校正用部品1aの一端面に形成する溝5と平坦部分との連続部、及び、この溝5の奥部がそれぞれ滑らかに連続する様に、この溝5を加工する事が考えられる。上記特許文献3には、校正用部品1aの具体的な製造方法に就いては記載されていないが、短円柱状の部材の一端面に、切削加工により溝5を形成するものと考えられる。この様な切削加工により、上記各部を滑らかに連続させる様に、上記溝5を形成する事は、手間が掛かり、製造コストが高くなる。又、或る程度切削加工により加工した後、研磨加工により仕上げるとしても、研磨量が多くなる事は避けられず、やはり、製造コストが高くなる。

【0009】

更に、上述した何れの特許文献にも、軸受の振動特性を測定する為の測定機の校正に使用する構造及び製造方法に就いては、記載されていない。具体的には、回転時に所定の振動が生じる校正用軸受を使用して、上記測定機の校正を行う事が考えられるが、この様な校正用軸受に就いては、上記各特許文献の何れにも記載されていない。

尚、特許文献4、5には、測定機の校正に関する記載はないが、後述の周波数解析で使用するハーモニック解析に関する記載がある。

【0010】

【特許文献1】特開平11−23255号公報

【特許文献2】特開平9−269224号公報

【特許文献3】特開2006−177713号公報

【特許文献4】特開平4−252913号公報

【特許文献5】特開2000−179556号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、上述の様な事情に鑑みて、測定機の測定速度を自由に設定でき、この測定機の暗振動も考慮した校正を行える校正用部品を、低コストで得られる構造及びその製造方法を実現し、更には、軸受の振動特性を測定する測定機の校正用軸受を得られる構造及びその製造方法を実現すべく発明したものである。

【課題を解決するための手段】

【0012】

本発明の校正用円環状部品、軸部品、軸受及びこれらの製造方法のうち、請求項1に記載した校正用円環状部品、及び、請求項4に記載した製造方法の対象となる校正用円環状部品は、全体が円環状に形成され、測定対象物の表面形状を測定する測定機の校正に使用するものである。

特に、請求項1に記載した校正用円環状部品の場合、円環状の素材の周面を、所定の数の凹凸を有する様に弾塑性変形させた状態で、この周面をこれら各凹凸の振幅が小さくなる様に(ほぼ円筒面となる様に)研磨してから、この周面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、測定面である周面に、所定の大きさの振幅を有し上記各凹凸に対応する数の凹凸を、互いに滑らかに(尖った角部がない様に)連続した状態で形成している。

又、請求項4に記載した校正用円環状部品の製造方法の場合、円環状の素材に、所定の数の凸部を有し、これら各凸部の外接円の直径がこの素材の内径よりも大きいスプライン軸を圧入する。これにより、上記素材の周面を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させる。この状態で、この周面をこれら各凹凸の振幅が小さくなる様に研磨する。又、この際、測定に不要な高周波成分を除去する。その後、上記素材をこのスプライン軸から抜き取って上記周面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、測定面である周面に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した校正用円環状部品を得る。

【0013】

又、請求項2に記載した校正用軸部品、及び、請求項5に記載した製造方法の対象となる校正用軸部品は、全体が略円柱状に形成され、基端部を測定機の一部に固定した状態で、その先端部に設けた校正用部品の表面形状を測定する事により、上記測定機の校正を行うものである。

特に、請求項2に記載した校正用軸部品の場合、上記校正用部品を、請求項1に記載した校正用円環状部品とする。

又、請求項5に記載した校正用軸部品の製造方法の場合、上記請求項4に記載した校正用円環状部品の製造方法により製造した校正用円環状部品を、上記先端部に、圧入により固定する。

【0014】

又、請求項3に記載した校正用軸受、及び、請求項6、7に記載した製造方法の対象となる校正用軸受は、一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成り、軸受の振動特性を測定する測定機の校正に使用するものである。

特に、請求項3に記載した校正用軸受の場合、上記両軌道輪のうちの少なくとも一方の軌道輪の軌道面を、所定の数の凹凸を有する様に弾塑性変形させた状態で、この軌道面をこれら各凹凸の振幅が小さくなる様に(ほぼ円筒面となる様に)研磨してから、この軌道面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、上記軌道面に、所定の大きさの振幅を有し上記各凹凸に対応する数の凹凸を、互いに滑らかに(角部がない様に)連続した状態で形成している。

又、請求項6に記載した校正用軸受の製造方法の場合、上記両軌道輪のうちの内側に配置される内輪の外周面に設けた内輪軌道に、上記複数の凹凸を互いに滑らかに連続した状態で形成する場合の製造方法である。この為に、上記内輪に、外周面に所定の数の凸部を有し、これら各凸部の外接円の直径がこの内輪の内径よりも大きいスプライン軸を圧入する。これにより、この内輪の外周面に設けた内輪軌道を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させる。この状態で、この内輪軌道をこれら各凹凸の振幅が小さくなる様に研磨する。又、この際、測定に不要な高周波成分を除去する。その後、上記内輪を上記スプライン軸から抜き取って上記内輪軌道を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、上記内輪軌道に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成する。そして、この様な加工を施した内輪を、上記各転動体及び上記両軌道輪のうちの外側に配置される外輪と組み合わせて、校正用軸受を得る。

又、請求項7に記載した校正用軸受の製造方法の場合、上記両軌道輪のうちの外側に配置される外輪の内周面に設けた外輪軌道に、上記複数の凹凸を互いに滑らかに連続した状態で形成する場合の製造方法である。この為に、上記外輪を、内周面に所定の数の凸部(雌スプライン部)を有し、これら各凸部の内接円の直径がこの外輪の外径よりも小さい治具に圧入する。これにより、この外輪の内周面に設けた外輪軌道を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させる。この状態で、この外輪軌道をこれら各凹凸の振幅が小さくなる様に研磨する。又、この際、測定に不要な高周波成分を除去する。その後、上記外輪を上記治具から抜き取って上記外輪軌道を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる。これにより、上記外輪軌道に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成する。そして、この様な加工を施した外輪を、上記各転動体及び上記両軌道輪のうちの内側に配置される内輪と組み合わせて、校正用軸受を得る。

【発明の効果】

【0015】

上述の様に構成する各発明によれば、測定機の測定速度を自由に設定でき、この測定機の暗振動も考慮した校正を行える校正用部品(校正用円環状部品、軸部品、軸受)を、低コストで得られる。

先ず、校正用円環状部品は、測定面である周面に、複数の凹凸を滑らかに連続させて形成したものである為、測定機の検出部によりこの周面の形状を検出する際に、この検出部がこの周面の何れの部分にも引っ掛かりにくい(追従し易い)。従って、測定機の測定速度を速くしても測定を正確に行え、測定機及び校正条件が制限される事はない。又、この様に周面の形状が複数の凹凸を滑らかに連続させた校正用円環状部品の周面を測定した場合に、所定の周波数を得られるので、この周波数を解析する事により、暗振動も考慮して測定機の校正が行える。この様な校正用円環状部品を使用した校正用軸部品も同様である。

【0016】

又、上述の校正用円環状部品は、円環状の素材にスプライン軸を圧入した状態で周面を研磨し、この素材をこのスプライン軸から抜き取る事により、この周面に所定の凹凸を、容易に形成できる。即ち、このスプライン軸を圧入する事により、上記円環状の素材の周面に形成された凹凸を研磨により削って、この周面をほぼ円筒面とする。その後、圧入したスプライン軸を抜き取った円環状の素材の周面は、この圧入に基づく弾塑性変形に伴う塑性変形分が残るが、この圧入により生じた応力が開放される事により、弾性的に復元(スプリングバック)する。この結果、上記周面に所定の凹凸が生じる。具体的には、この周面は、上記スプライン軸の凸部の数、上記円環状の素材の材質及び肉厚、及び、これら各凸部の外接円とこの素材の内径との差との関係等に基づいて、正弦波状に波打つ様に変形する。そして、上記周面に所定の凹凸が形成される。又、この様に形成される各凹凸の数及び振幅は、上記スプライン軸の凸部の数と、これら各凸部の外接円と素材の内径との差とに関係する為、これらを適切に規制する事により、所望の大きさの振幅及び数を有する凹凸を、容易に得られる。従って、周面に、所望の凹凸を有する校正用円環状部品を、低コストで得られる。

【0017】

又、校正用軸受の軌道輪の軌道面に、所定の大きさの振幅及び数の凹凸を形成すれば、所定の振動特性を有する校正用軸受を得られる。特に、校正用軸受の内輪の内輪軌道に、上述の校正用円環状部品と同様に、スプライン軸を圧入した状態でこの内輪軌道を研磨し、このスプライン軸を引き抜く事により、この内輪軌道に所定の凹凸を形成すれば、このスプライン軸の凸部の数等を適切に規制する事により、種々の振動特性を有する校正用軸受を得られる。又、校正用軸受の外輪を、内周面に所定の数の凸部を有する治具に圧入し、所定の研磨を施してから、この治具から引き抜く事により、この外輪の外輪軌道に所定の凹凸を形成する場合も、この治具の凸部の数等を適切に規制する事により、種々の振動特性を有する校正用軸受を得られる。更に、この様な内輪及び外輪を組み合わせても、校正用軸受の軸受の振動特性を変えられる。

【0018】

又、上記校正用軸部品は、アーバ等の基体に対して、上記校正用円環状部品を圧入するだけで得られる。又、上記校正用軸受は、内輪を及び外輪この校正用円環状部品と同様に形成している。この為、これら校正用軸部品及び軸受も、やはり、低コストで得られる。尚、上記素材の周面或は軌道輪の軌道面を研磨加工するとしても、この研磨加工は、周面或は軌道面をほぼ円筒面に仕上げると共に、高周波の(ピッチ及び振幅が何れも小さい)不要な山成分を除去する為にだけ行うものであり、研磨量は少ない。即ち、最終的に上記周面或は軌道面に形成する凹凸の振幅は、例えば、真円度測定機、或は、軸受の振動特性の測定機の校正に使用する場合、大きくする必要はない(数μm程度に留まる)。又、上記凹凸の振幅の大きさは、圧入により生じた応力を解放する事に伴う弾性変形量に関係する為、圧入時に周面或は軌道面に形成される凹凸の振幅にも関係する。上述の様に、最終的に周面或は軌道面に形成する凹凸の振幅を大きくする必要がない為、圧入時の凹凸の振幅も大きくする必要はない。従って、研磨によりこれら各凹凸を削って周面或は軌道面をほぼ円筒面にする様にしても、研磨量は少なくて済む。この結果、製造コストの上昇は抑えられる。

【発明を実施するための最良の形態】

【0019】

図1〜4は、請求項1、2、4、5に対応する、本発明の実施の形態の1例を示している。本例の製造方法により、最終的に得られる校正用軸部品6は、例えば、ウェービネスメータの主軸の先端部に取り付けられる。そして、この主軸と共に回転させ、或は、測定部を構成する検出部を回転させて、上記校正用軸部品6の先端部に固定した校正用円環状部品7の表面形状を測定し、上記ウェービネスメータを校正するものである。又、この様な校正用軸部品6或は校正用円環状部品7を、真円度測定機のテーブル上に載置したり、チャックにより固定した状態で、これらテーブル若しくはチャック、或は、検出部を回転させて、上記校正用円環状部品7の表面形状を測定する事により、上記真円度測定機を校正する事もできる。先ず、上記校正用軸部品6及び上記校正用円環状部品7の製造方法に就いて説明する。

【0020】

上記校正用軸部品6は、基端部に上記主軸に取り付ける部分である円すい部8を有するアーバ9の先端部に、上記校正用円環状部品7を間座10と共に圧入する事により構成している。この様な校正用軸部品6は、図1に示すフローチャートの様に製造する。即ち、この校正用軸部品6を製造する場合には、先ず、上記校正用円環状部品7(マスタリング)、上記間座10、上記アーバ9、スプライン軸11、及び、圧入に使用する治具(圧入治具)を洗浄する。このスプライン軸11は、図2に示す様に、外周面を、所定の数(図示の例では6個)の凸部12、12を有するスプライン部13としている。これら各凸部12、12は、上記スプライン軸11の外周面に、円周方向に関して均等に配置されており、先端面の形状を、それぞれ同一の仮想円筒面上に存在する部分円筒面としている。又、上記各凸部12、12の外接円の直径(この仮想円筒面の直径と同じ)は、上記校正用円環状部品7の素材となる円環状素材14の自由状態での内径よりも僅かに大きくしている。尚、この円環状素材14の肉厚、及び、この円環状素材14の内径と上記各凸部12、12の外接円の直径との関係は、この円環状素材14の弾塑性変形量を考慮して定める。

【0021】

そして、図3に示す様に、上述のスプライン軸11を、上記圧入治具により上記円環状素材14に圧入する。これにより、この円環状素材14の外周面に、上記スプライン軸11の各凸部12、12の数に対応した数の凹凸が形成される。次に、この圧入治具を圧入したままの状態で、この円環状素材14の外周面を研磨して、上記各凹凸の振幅を小さくする(好ましくは0に近付ける)と共に、この外周面の測定に不要な(有害な)高周波成分を除去する。そして、この外周面をほぼ円筒面(例えば、真円度が1μm以下、好ましくは、0.5μm以下の円筒面)とする。その後、上記円環状素材14を上記スプライン軸11から抜き取る。これにより、このスプライン軸11の圧入により生じた応力が解放され、上記各凸部12、12により弾塑性変形(弾性変形と塑性変形とが足し合わされて変形)した部分が、このうちの弾性変形分、元に戻る(スプリングバックが生じる)。そして、上記外周面に形成された凹凸のうち、山に相当する部分が凹むと共に、これら各山から外れた谷の部分が突出した状態で残り、上記外周面に、正弦波状の凹凸が形成される。これら各凹凸は、上記スプライン軸11を構成する凸部12、12の数、上記円環状素材14の材質及び肉厚、及び、これら各凸部12、12の外接円とこの円環状素材14の内径との差との関係等に基づいて形成される。又、上記各凹凸は、上記各凸部12、12が上記スプライン軸11の外周面に均等に配置されている為、上記校正用円環状部品6の外周面に均等に形成される。この結果、この外周面に、上記弾性変形分に対応した大きさの振幅を有し、上記各凸部12、12に対応した数の凹凸を、互いに滑らかに(角部がない様に)連続した状態で形成した上記校正用円環状部品7が得られる。

【0022】

尚、上記スプライン軸11のスプライン部13は、軸方向{図2(A)の左右方向}一方に向かう程、上記各凸部12、12の外接円の直径が小さくなる様に形成しても良い。即ち、上記スプライン部13の軸方向一端部の外接円の直径を、上記円環状素材14の内径よりも小さくすると共に、上記スプライン部13の軸方向他端部の外接円の直径を、この円環状素材14の内径よりも大きくする。この場合、上記スプライン部13の各凸部12、12の先端面の形状は、軸方向一端に向かう程径が小さくなる仮想円すい面上に存在する、部分円すい面となる。上記円環状素材14を圧入する場合、この円環状素材14を上記スプライン軸11の軸方向一方から外嵌し、軸方向他方に向けて押し込む。一方、抜き取る場合には、圧入状態の円環状素材14を、上記スプライン軸11の軸方向他方から一方に向けて引っ張る(或は押す)。この様な、円環状素材14を上記スプライン軸11に圧入する作業、及び、このスプライン軸11から抜き取る作業は、上記スプライン部13の傾斜に沿って行える為、容易である。

【0023】

次に、上述の様に、外周面に複数の凹凸が滑らかに形成された校正用円環状部品7を、前記アーバ9の先端嵌合部に、このアーバ9の先端寄り部分に形成した段部15に当接する様に圧入する。この圧入は、測定時にこの校正用円環状部品7が、このアーバ9の先端嵌合部でがたつかない程度とする。即ち、このアーバ9の先端部でこの校正用円環状部品7を圧入する部分(先端嵌合部)の外径は、この校正用円環状部品7の内径よりも僅かに大きくするが、この大きくする割合が過大である場合には、上記校正用円環部品7の外周面の形状に及ぼす影響が大きくなり、この外周面の各凹凸の振幅を、適切に確保できなくなる可能性がある。従って、上記アーバ9の先端嵌合部の外径は、上記校正用円環状部品7の内径よりも少しだけ大きくする事が好ましい。

【0024】

上述の様に、アーバ9の先端嵌合部に校正用円環状部品7を軽く圧入したならば、図4に示す様に、このアーバ9の先端嵌合部に、更に前記間座10を圧入する。この間座10とこのアーバ9の先端嵌合部との締め代は、上記校正用円環状部品7とこのアーバ9の先端嵌合部との締め代よりも大きい。従って、上記間座10がこのアーバ9の先端部から不用意に抜け落ちる事はない。この様に、間座10をアーバ9の先端嵌合部に圧入する事により、上記校正用円環状部品7を、この間座10とこのアーバ9の先端寄り部分に形成した前記段部15とにより挟持する。これにより、上記校正用円環状部品7が不用意に回転したり、上記アーバ9の先端部から抜け落ちる事を防止する。

【0025】

尚、上記アーバ9の先端部の形状を、先端寄り部分で外径が校正用円環状部品7の内径よりも小さくなる様に傾斜した、部分テーパ或は面取りを設ける事が好ましい。即ち、この先端部のうち、基端寄り部分を上記校正用円環状部品7の内径よりも大きい円筒面とし、先端寄り部分をこの校正用円環状部品7の内径よりも小さなテーパ面或は面取りとする。これにより、この校正用円環状部品7の圧入作業が容易になると共に、位置決めも行える。従って、この場合、上記段部15を省略する事もできる。

【0026】

上述の様に、アーバ9の先端部に校正用円環状部品7を固定する事により、前記校正用軸部品6を得る。この校正用軸部品6は、基端部に設けた円すい部8を、校正済みのトレーサビリティを有する真円度測定機のテーブル上に設けたテーパ状の内周面を有する治具に、上記円すい部8を挿入する等により、このテーブル上に固定される。この状態で、このテーブルを回転させるか、或は、上記真円度測定機の検出部を上記校正用軸部品6の周囲で回転させる事により、この校正用軸部品6の先端部に固定した校正用円環状部品7の外周面の形状を測定する。そして、この測定により得た形状、及び、各凹凸の振幅が規定値内であるか否かの判定を行う。規定値内であれば、上記校正用軸部品6が完成する。一方、規定値から外れていた場合には、この校正用円環状部品7をアーバ9から抜き取り、再度、スプライン軸11に圧入して、上述の工程を繰り返す。

【0027】

尚、上記規定値とは、形状が測定に適した所望の形状であるか、各凹凸の振幅が測定に適した大きさであるか等を定めたものである。又、この規定値は、前述のスプライン軸11の各凸部12、12の外接円の直径と円環状素材14の内径との差、この円環状素材14の肉厚、材質及び弾塑性変形量、上記各凸部12、12の数等を考慮して、予め予測する事ができる。又、上述の様に、校正済みの真円度測定機で校正用円環状部品7の外周面を測定する事により、この外周面の形状やこの外周面に形成された各凹凸の周波数等を知る事ができ、次述する既知の形状等(基準値)として、測定機の校正に使用できる。

【0028】

上述の様に製造された校正用軸部品6を用いてウェービネスメータの校正を行う場合、この校正用軸部品6を、校正すべきウェービネスメータに装着し、この校正用軸部品6の先端部に固定した校正用円環状部品7の外周面の形状を測定する。そして、この測定した形状(を示すデータ)と、予め調べておいた、この校正用円環状部品7の外周面の既知の形状(を示すデータ)とを比較して、これら両形状が一致する様に、上記ウェービネスメータの校正を行う。又、本例の場合、測定した形状は、後述する図6に示す様に、正弦波状に形成される。従って、この測定した形状の周波数に、例えば、前述の特許文献4、5に記載されている様な、ハーモニック解析を行う事により、上記各凹凸の振幅の大きさも分かる。従って、このハーモニック解析により求めた振幅を、上述の既知の周波数から導いた振幅と比較する事によっても、上記ウェービネスメータの校正を行う事ができる。

【0029】

又、本例の場合、上記ウェービネスメータの暗振動を含めた校正を行う事もできる。即ち、上記周波数は、この暗振動が合成された状態で現れる。この為、この周波数を解析する事により、この周波数の特性が分かる。従って、この周波数特性を考慮すれば、上記暗振動を含めた上記ウェービネスメータの総合的な校正を行う事ができる。この結果、効率的に正確な校正を行う事ができる。

【0030】

上述の様に構成する本例によれば、真円度測定機或はウェービネスメータの測定速度を自由に設定できる。即ち、上記校正用円環状部品7が、測定面である外周面に、複数の凹凸を滑らかに連続させて形成したものである為、上記真円度測定機或はウェービネスメータの検出部によりこの外周面の形状を検出する際に、この検出部がこの外周面の何れの部分にも引っ掛かりにくい(追従し易い)。従って、上記真円度測定機或はウェービネスメータの測定速度を速くしても測定を正確に行え、測定機及び校正条件が制限される事はない。

【0031】

又、上記校正用円環状部品7は、円環状素材14をスプライン軸11に圧入した状態で外周面を研磨し、この円環状素材14をこのスプライン軸11から抜き取る事により、この外周面に所定の凹凸を、容易に形成できる。又、この様に形成される各凹凸の数及び振幅は、上記スプライン軸11の凸部12、12の数と、これら各凸部12、12の外接円と円環状素材14の内径との差とに関係する為、これらを適切に規制する事により、所望の大きさの振幅及び数を有する凹凸を、容易に得られる。従って、外周面に所望の凹凸(うねり形状)を有する校正用円環状部品7を、低コストで得られる。又、前記校正用軸部品6は、この校正用円環状部品7を端部に軽く圧入するだけである為、やはり、低コストで得られる。尚、上記円環状素材14の外周面を研磨加工するとしても、この研磨加工は、この外周面をほぼ円筒面に仕上げると共に、高周波の不要な山成分を除去する為であり、研磨量は少ない。従って、製造コストの上昇は抑えられる。

【実施例】

【0032】

上述の様に製造される校正用軸部品6を、校正済みのトレーサビリティを有する真円度測定機を用いて調べた結果に就いて、図5、6を用いて説明する。先ず、図5に模式的に示した校正用軸部品6の先端部に固定した、校正用円環状部品7の外周面の形状を、同図に矢印で示す様に、上記真円度測定機の測定子(検出部)により測定した。この校正済みのトレーサビリティを有する真円度測定機により、上記校正用円環状部品7の外周面の形状を測定した結果を、図6に示す。この図6の実線が、実際に測定した結果である。この図6から、上記校正用円環状部品7の外周面に、前記スプライン軸11の凸部12、12と同数の6個ずつの山及び谷(凹凸)が形成されている事が分かる。又、上記真円度測定機により測定した、上記校正用円環状部品7の外周面の真円度の値は、2.02μmであった。

【0033】

一方、上記校正用軸部品6を、ウェービネスメータにより測定した。この場合も、上記校正用円環状部品7の外周面に6個ずつの山及び谷(凹凸)が形成されている事が確認できた。又、上記ウェービネスメータにより測定した、上記校正用円環状部品7の外周面の真円度の値(基準値)は、2.00μmであった。従って、上述の実施例に使用したウェービネスメータと、上記トレーサビリティを有する真円度測定機との測定誤差は、凡そ1%であった。この結果、本発明の校正用軸部品6を使用して校正を行えば、誤差を1%以内に抑えて、ウェービネスメータの校正を行える事を確認できた。

【産業上の利用可能性】

【0034】

前述の実施の形態は、円環状素材14にスプライン軸11を圧入した状態で研磨した後、この円環状素材14をこのスプライン軸11を引き抜く事により、外周面に所定の凹凸を形成した校正用円環状部品7を得るものである。これに対して、円環状素材14を、内周面に(雌スプライン状の)凹凸を設けた設けた治具内に圧入(締り嵌めで内嵌)し、この状態でこの円環状素材14の内周面を研磨した後、この円環状素材14をこの治具から引き抜く事により、内周面に所定の凹凸を形成した校正用円環部品を得る事もできる。基本的な構造及び作用は、径方向に関して逆であるだけで、前述の実施の形態と実質的に同じである。

【0035】

又、前述の実施の形態及び上述した構成では、校正用円環状部品を、円環状素材14にスプライン軸11を圧入、或は、この円環状素材14を内周面に雌スプライン部を形成した治具に圧入する事により形成していたが、このスプライン軸11或は治具を圧入する事に代えて、所定の数の爪によりチャックして、周面に複数の凹凸を形成する事もできる。即ち、各爪により円環状素材14の外周面を径方向内方に押圧する様に所定の力で掴んだり、各爪により内周面を所定の力で径方向外方に押し拡げる様にする。この状態で、上記円環状素材14の内周面(外周面をチャックした場合)、或は、外周面(内周面をチャックした場合)を研磨して、これら内周面或は外周面をほぼ円筒面とすると共に、測定に不要な高周波成分を除去する。その後、上記各爪を内周面或は外周面から外し、チャックにより生じた応力を解放する。これにより、上記円環状素材14の内周面或は外周面が弾性的に復元して、これら内周面或は外周面に所定の凹凸が形成される。何れにしても、上記各爪の数、チャックする力、円環状素材14の肉厚や材質等に基づいて、内周面或は外周面に、所定の凹凸を形成できる。例えば、各爪の数が6個である場合には、6個ずつの山及び谷(凹凸)を内周面或は外周面に形成できる。スプライン軸11或は治具の圧入を各爪によるチャックに代えた点以外の構成及び作用は、前述の実施の形態或は上述した構成と同様である。

【0036】

又、前述の実施の形態では、校正用円環状部品7として、外周面に6個ずつの山及び谷(凹凸)を形成した構造に就いて説明したが、この凹凸の数は任意に設定できる。例えば、軸受の軌道輪の軌道面のうねり(凹凸)を測定するウェービネスメータの校正を行う場合には、周面の凹凸の数が異なる、複数種類の校正用円環状部品を使用する。この場合、ウェービネスメータのローバンド(低周波数帯)が2〜32山、ハイバンド(高周波数帯)が17〜200山で、それぞれ測定する事が一般的である。そして、この様なウェービネスメータの校正を行う場合には、感度良く測定し易い、ローバンドでは4〜30山の周波数を、ハイバンドでは19〜198山の周波数をそれぞれ有する校正用円環状部品を使用する事が好ましい。本発明の場合、この様な複数種類の凹凸の数が異なる校正用円環部品を、この凹凸の数に対応した凸部の数を有するスプライン軸或は治具を使用する事により、或は、この凹凸の数に対応した数の爪でチャックする事により、容易に得られる。尚、この様なウェービネスメータの校正を行う場合、予め、校正済みのトレーサビリティを有する真円度測定機で、校正用円環状部品の周面の形状を測定しておく。又、この測定したデータからハーモニック解析を行って、各凹凸の振幅値を求め、この振幅値から校正の基準となる基準値を導き出す。そして、この基準値に基づいて上記ウェービネスメータの校正を行う。

【0037】

更に、上述の様な校正用円環状部品の製造方法は、軌道輪の軌道面に所定の凹凸を形成する場合にも採用できる。そして、軌道面に所定の凹凸を有する軌道輪を用いて、軸受の振動特性を測定する測定機の校正に使用する校正用軸受を得られる。即ち、この校正用軸受は、一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成る。そして、これら両軌道輪のうちの内輪の外周面に形成した内輪軌道に、所定の凹凸を形成する場合、通常の軸受を分解し内輪を取り出す(或は、組立前の内輪を用意する)。そして、この内輪に外周面にスプライン部を形成した治具を圧入する等、前述の実施の形態で説明した様な工程を施す(前述のチャックによる加工でも良い)。この様に、内輪軌道に所定の凹凸を形成した内輪を、再度(或は、その後)、上記各転動体及び外輪と組み合わせて、校正用軸受とする。

【0038】

一方、外輪の内周面に形成した外輪軌道に、所定の山を形成する場合、やはり、通常の軸受を分解し外輪を取り出す(或は、組立前の外輪を用意する)。そして、この外輪を内周面にスプライン部を形成した治具に圧入したり、この外輪の外周面を複数の爪により強く掴む(比較的大きな力でチャックする)事等により、この外輪の内周面に形成した外輪軌道に、これら各爪の数や掴む力に基づいて、所定の凹凸を形成する。この状態で、この外輪軌道を研磨して、この外輪軌道の円周方向に関する形状を、ほぼ円形とする。その後、上記治具或はチャックを取り外して、これら治具或はチャックにより生じた応力を解放する。これにより、上記外輪軌道が弾性変形して、この外輪軌道に、円周方向に関して所定の凹凸が形成される。この様に、外輪軌道に所定の凹凸を形成した外輪を、再度(或は、その後)、上記各転動体及び内輪と組み合わせて、校正用軸受とする。尚、内輪と外輪との何れも、軌道面に所定の凹凸を形成したものを使用しても良い。何れにしても、内輪軌道或は外輪軌道に形成する各凹凸の振幅及び数を、適切に規制すれば、種々の振動特性を有する校正用軸受を得られる。

【0039】

尚、上述した様な本発明の対象となる構造は、校正用円環状部品の周面に所定の凹凸を、互いに滑らかに連続した状態で形成する為に、円環状の素材の周面を弾塑性変形させた状態で研磨し、この周面を弾塑性変形させた応力を解放する事により、この周面を弾性的に復元させて、この周面に上記所定の凹凸を形成する事としている。この様な本発明の場合、研磨により周面に形成された凹凸を除去して、この周面をほぼ円筒面とする事を意図している為、この周面の研磨加工は難しくない。これに対して、この周面の弾塑性変形量を大きくして、応力を解放した場合に残る塑性変形分を、上記所定の凹凸とする事も考えられる。この場合にも、測定に不要な高周波成分を除去する等の為に、周面を研磨する必要があるが、この研磨加工は、この周面に凹凸が残った状態で行わなければならない。これら各凹凸の振幅を所定の大きさに管理しつつ、研磨加工を行う事は難しく、製造コストが嵩む。従って、本発明の様に、応力の解放による弾性変形を利用して、周面に所定の凹凸を形成する事が、製造コストを低く抑える面からも好ましい。

【図面の簡単な説明】

【0040】

【図1】本発明の実施の形態の1例を説明する為のフローチャート。

【図2】スプライン軸の側面図(A)及び端面図(B)。

【図3】スプライン軸を円環状素材に圧入した状態を示す端面図。

【図4】本例の校正用軸部品の側面図。

【図5】校正用軸部品を側方から見た模式図。

【図6】校正用円環状部品の外周面の真円度の1例を示す線図。

【図7】測定機の校正を行う従来構造の第1例で使用する校正用部品の斜視図。

【図8】同じく第2例を説明する為に一部を省略して示す、測定部の側面図。

【図9】同じく第3例で使用する校正用部品の断面図。

【符号の説明】

【0041】

1、1a 校正用部品

2 凹部

3、3a 測定部

4、4a、4b 検出部

5 溝

6 校正用軸部品

7 校正用円環状部品

8 円すい部

9 アーバ

10 間座

11 スプライン軸

12 凸部

13 スプライン部

14 円環状素材

15 段部

【特許請求の範囲】

【請求項1】

全体が円環状に形成され、測定対象物の表面形状を測定する測定機の校正に使用する校正用円環状部品であって、円環状の素材の周面を、所定の数の凹凸を有する様に弾塑性変形させた状態で、この周面をこれら各凹凸の振幅が小さくなる様に研磨してから、この周面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、測定面である周面に、所定の大きさの振幅を有し上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した校正用円環状部品。

【請求項2】

全体が略円柱状に形成され、基端部を測定機の一部に固定した状態で、その先端部に設けた校正用部品の表面形状を測定する事により、上記測定機の校正を行う校正用軸部品であって、この校正用部品を、請求項1に記載した校正用円環状部品とした校正用軸部品。

【請求項3】

一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成り、軸受の振動特性を測定する測定機の校正に使用する校正用軸受であって、上記両軌道輪のうちの少なくとも一方の軌道輪の軌道面を、所定の数の凹凸を有する様に弾塑性変形させた状態で、この軌道面をこれら各凹凸の振幅が小さくなる様に研磨してから、この軌道面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、上記軌道面に、所定の大きさの振幅を有し上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した校正用軸受。

【請求項4】

全体が円環状に形成され、測定対象物の表面形状を測定する測定機の校正に使用する校正用円環状部品の製造方法であって、円環状の素材に、所定の数の凸部を有し、これら各凸部の外接円の直径がこの素材の内径よりも大きいスプライン軸を圧入する事により、上記素材の周面を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させた状態で、この周面をこれら各凹凸の振幅が小さくなる様に研磨した後、上記素材を上記スプライン軸から抜き取って上記周面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、測定面である周面に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した校正用円環状部品を得る、校正用円環状部品の製造方法。

【請求項5】

全体が略円柱状に形成され、基端部を測定機の一部に固定した状態で、その先端部に設けた校正用部品の表面形状を測定する事により、上記測定機の校正を行う校正用軸部品の製造方法であって、請求項4に記載した校正用円環状部品の製造方法により製造した校正用円環状部品を、上記先端部に圧入により固定する校正用軸部品の製造方法。

【請求項6】

一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成り、軸受の振動特性を測定する測定機の校正に使用する校正用軸受の製造方法であって、上記両軌道輪のうちの内側に配置される内輪に、外周面に所定の数の凸部を有し、これら各凸部の外接円の直径がこの内輪の内径よりも大きいスプライン軸を圧入する事により、この内輪の外周面に設けた内輪軌道を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させた状態で、この内輪軌道をこれら各凹凸の振幅が小さくなる様に研磨した後、上記内輪を上記スプライン軸から抜き取って上記内輪軌道を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、この内輪軌道に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した後、この内輪を、上記各転動体及び上記両軌道輪のうちの外側に配置される外輪と組み合わせて校正用軸受を得る、校正用軸受の製造方法。

【請求項7】

一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成り、軸受の振動特性を測定する測定機の校正に使用する校正用軸受の製造方法であって、上記両軌道輪のうちの外側に配置される外輪を、内周面に所定の数の凸部を有し、これら各凸部の内接円の直径がこの外輪の外径よりも小さい治具に圧入する事により、この外輪の内周面に設けた外輪軌道を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させた状態で、この外輪軌道をこれら各凹凸の振幅が小さくなる様に研磨した後、上記外輪を上記治具から抜き取って上記外輪軌道を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、この外輪軌道に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した後、この外輪を、上記各転動体及び上記両軌道輪のうちの内側に配置される内輪と組み合わせて校正用軸受を得る、校正用軸受の製造方法。

【請求項1】

全体が円環状に形成され、測定対象物の表面形状を測定する測定機の校正に使用する校正用円環状部品であって、円環状の素材の周面を、所定の数の凹凸を有する様に弾塑性変形させた状態で、この周面をこれら各凹凸の振幅が小さくなる様に研磨してから、この周面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、測定面である周面に、所定の大きさの振幅を有し上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した校正用円環状部品。

【請求項2】

全体が略円柱状に形成され、基端部を測定機の一部に固定した状態で、その先端部に設けた校正用部品の表面形状を測定する事により、上記測定機の校正を行う校正用軸部品であって、この校正用部品を、請求項1に記載した校正用円環状部品とした校正用軸部品。

【請求項3】

一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成り、軸受の振動特性を測定する測定機の校正に使用する校正用軸受であって、上記両軌道輪のうちの少なくとも一方の軌道輪の軌道面を、所定の数の凹凸を有する様に弾塑性変形させた状態で、この軌道面をこれら各凹凸の振幅が小さくなる様に研磨してから、この軌道面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、上記軌道面に、所定の大きさの振幅を有し上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した校正用軸受。

【請求項4】

全体が円環状に形成され、測定対象物の表面形状を測定する測定機の校正に使用する校正用円環状部品の製造方法であって、円環状の素材に、所定の数の凸部を有し、これら各凸部の外接円の直径がこの素材の内径よりも大きいスプライン軸を圧入する事により、上記素材の周面を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させた状態で、この周面をこれら各凹凸の振幅が小さくなる様に研磨した後、上記素材を上記スプライン軸から抜き取って上記周面を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、測定面である周面に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した校正用円環状部品を得る、校正用円環状部品の製造方法。

【請求項5】

全体が略円柱状に形成され、基端部を測定機の一部に固定した状態で、その先端部に設けた校正用部品の表面形状を測定する事により、上記測定機の校正を行う校正用軸部品の製造方法であって、請求項4に記載した校正用円環状部品の製造方法により製造した校正用円環状部品を、上記先端部に圧入により固定する校正用軸部品の製造方法。

【請求項6】

一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成り、軸受の振動特性を測定する測定機の校正に使用する校正用軸受の製造方法であって、上記両軌道輪のうちの内側に配置される内輪に、外周面に所定の数の凸部を有し、これら各凸部の外接円の直径がこの内輪の内径よりも大きいスプライン軸を圧入する事により、この内輪の外周面に設けた内輪軌道を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させた状態で、この内輪軌道をこれら各凹凸の振幅が小さくなる様に研磨した後、上記内輪を上記スプライン軸から抜き取って上記内輪軌道を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、この内輪軌道に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した後、この内輪を、上記各転動体及び上記両軌道輪のうちの外側に配置される外輪と組み合わせて校正用軸受を得る、校正用軸受の製造方法。

【請求項7】

一方の軌道輪の外径側に他方の軌道輪を配置すると共に、これら両軌道輪の間に複数の転動体を配置して成り、軸受の振動特性を測定する測定機の校正に使用する校正用軸受の製造方法であって、上記両軌道輪のうちの外側に配置される外輪を、内周面に所定の数の凸部を有し、これら各凸部の内接円の直径がこの外輪の外径よりも小さい治具に圧入する事により、この外輪の内周面に設けた外輪軌道を、上記各凸部の数に対応した数の凹凸を有する様に弾塑性変形させた状態で、この外輪軌道をこれら各凹凸の振幅が小さくなる様に研磨した後、上記外輪を上記治具から抜き取って上記外輪軌道を弾塑性変形させた応力を解放し、上記各凹凸に相当する部分を弾性的に復元させる事により、この外輪軌道に、所定の大きさの振幅を有し、上記各凹凸に対応する数の凹凸を、互いに滑らかに連続した状態で形成した後、この外輪を、上記各転動体及び上記両軌道輪のうちの内側に配置される内輪と組み合わせて校正用軸受を得る、校正用軸受の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−198351(P2009−198351A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−41020(P2008−41020)

【出願日】平成20年2月22日(2008.2.22)

【特許番号】特許第4123307号(P4123307)

【特許公報発行日】平成20年7月23日(2008.7.23)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月22日(2008.2.22)

【特許番号】特許第4123307号(P4123307)

【特許公報発行日】平成20年7月23日(2008.7.23)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]