核燃料ペレットの製造方法及び核燃料ペレット

【課題】核燃料ペレットの酸素対金属(O/M)比を低く、且つ熱伝導率を高くそれぞれ制御して、核燃料ペレットひいては燃料棒の健全性を確保できること。

【解決手段】核燃料物質を含む酸化物燃料粉末11に所定等価球直径の金属ウラン12と所定粒度の金属モリブデン13を添加して混合させる工程と、この混合物を圧縮成形してグリーンペレット14を生成する工程と、得られたグリーンペレット14を、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力のもとに所定温度で所定時間をかけて焼結して焼結ペレット15を生成する工程と、を有して核燃料ペレットを製造するものである。

【解決手段】核燃料物質を含む酸化物燃料粉末11に所定等価球直径の金属ウラン12と所定粒度の金属モリブデン13を添加して混合させる工程と、この混合物を圧縮成形してグリーンペレット14を生成する工程と、得られたグリーンペレット14を、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力のもとに所定温度で所定時間をかけて焼結して焼結ペレット15を生成する工程と、を有して核燃料ペレットを製造するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽水炉および高速増殖炉に用いられる核燃料ペレットの製造方法、及びこの製造方法により製造された核燃料ペレットに関する。

【背景技術】

【0002】

沸騰水型原子炉(以下、BWRという。)、加圧水型原子炉(以下、PWRという。)等の軽水炉および高速増殖炉の炉心には、核燃料ペレットとして酸化物燃料ペレットが装荷される。この酸化物燃料ペレットは金属製の被覆管内に充填されて使用される。

【0003】

従来の酸化物燃料ペレットの製造では、ウラン酸化物(UO2)燃料粉末に必要に応じて焼結助剤を混合させて冷間圧縮成形し、または、ウラン酸化物にプルトニウム酸化物を数十wt%程度含有させたウラン・プルトニウム混合酸化物(MOX)燃料粉末に、ステアリン酸亜鉛等の潤滑剤を混合させて冷間圧縮成形して、それぞれグリーンペレットを生成する。続いて、得られたグリーンペレットをN2+H2あるいはH2の還元性雰囲気下の焼結炉内で加熱し、焼結処理することにより焼結ペレットを製造している。このように製造された酸化物燃料ペレット(焼結ペレット)は、酸素ポテンシャル調整が行われて酸素対金属(O/M)比が低く調整される。特に、MOX燃料ペレットの場合には、酸素対金属(O/M)比が2.0を下回るように調整される。

【0004】

しかし、このような従来の酸化物燃料ペレットの製造では、酸素ポテンシャル調整のために、焼結後に熱処理工程が必要であったり、技術的困難さからMOX燃料ペレットの低O/M比化に下限が生じてしまうとの課題があった。

【0005】

そこで、特許文献1に記載され、且つ図4に示すように、酸化物(UO2またはMOX)燃料粉末1に金属ウラン2の顆粒を添加して混合させ(S1)、圧縮成形して(S2)グリーンペレット3を生成後、このグリーンペレット3を不活性ガス雰囲気下で焼結して(S3)焼結ペレット4を生成することで、低O/M比化の調整を容易にする酸化物燃料ペレットの製造方法が考えられた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−275795号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、現在、アメリシウム(Am)を高濃度含有させた酸化物燃料の使用が計画されている。特に、このような燃料では、Am含有に伴って酸素ポテンシャルが顕著に増加するとともに、熱伝導率が顕著に低下することが知られている。熱伝導率の低下は、原子炉内での酸化物燃料ペレットの健全性を損なう可能性があることから、熱伝導率を改善する必要があることが指摘されている。

【0008】

しかし、上述の如く酸化物燃料粉末に金属ウランを添加する酸化物燃料ペレットの製造方法では、酸素ポテンシャルの増加を抑制して低O/M比化を実現できるものの、熱伝導率を改善するためには金属ウランを多量に添加する必要があることが実験の結果確認された。ところが、金属ウラン添加量の増加は、被覆管と金属ウランとの共晶反応による被覆管の過度の減肉現象を誘発し、燃料棒の健全性を損なう可能性が高まることから好ましくない。

【0009】

本発明の目的は、上述の事情を考慮してなされたものであり、核燃料ペレットの酸素対金属(O/M)比を低く、且つ熱伝導率を高くそれぞれ制御して、核燃料ペレット、ひいては燃料棒の健全性を確保できる核燃料ペレットの製造方法及び核燃料ペレットを提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る核燃料ペレットの製造方法は、核燃料物質を含む酸化物燃料粉末に所定等価球直径の金属ウランと所定粒度の金属モリブデンを添加して混合させる工程と、この混合物を圧縮成形してグリーンペレットを生成する工程と、得られた前記グリーンペレットを、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力の下に所定温度で所定時間をかけて焼結して焼結ペレットを生成する工程と、を有して核燃料ペレットを製造することを特徴とするものである。

【0011】

また、本発明に係る核燃料ペレットは、本発明の核燃料ペレットの製造方法により製造され、且つ軽水炉または高速増殖炉の炉心に装荷される燃料棒の内径に応じて円柱形状に成形されたことを特徴とするものである。

【発明の効果】

【0012】

本発明に係る核燃料ペレットの製造方法及び核燃料ペレットによれば、核燃料物質を含む酸化物燃料粉末に金属ウラン及び金属モリブデンを添加し、混合して圧縮成形し、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力の下に焼結させるだけで、この焼結により生成された焼結ペレットから製造される核燃料ペレットの酸素対金属(O/M)比を低く、且つ熱伝導率を高くそれぞれ制御できる。この結果、核燃料ペレットの健全性を確保できると共に、燃料棒被覆管の減肉現象を防止して燃焼棒の健全性を確保できる。

【図面の簡単な説明】

【0013】

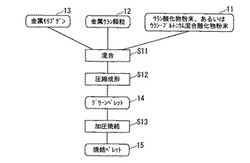

【図1】本発明に係る核燃料ペレットの製造方法における一実施形態を示すフローチャート。

【図2】図1の製造方法により製造されたウラン酸化物燃料ペレットの組織拡大図。

【図3】図1の製造方法により製造されたウラン酸化物燃料ペレットの熱伝導率を示すグラフ。

【図4】従来の核燃料ペレットの製造方法を示すフローチャート。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。但し、本発明は、これらの実施の形態に限定されるものではない。

【0015】

本実施の形態の核燃料ペレットは、BWRやPWRの軽水炉の炉心、または高速増殖炉の炉心に装荷される燃料棒の金属製の被覆管内に充填されて使用される。核燃料ペレットのペレット寸法(高さ対直径比)は、使用される被覆管の内径に応じて適宜設定される。例えば核燃料ペレットの寸法は、BWRやPWRの軽水炉用には、直径が8mm〜12mm程度、高さが10数mm程度であり、高速増殖炉用には、直径が5mm〜10mm程度、高さが10mm程度の、共に円柱形状に形成されたものが用いられる。

【0016】

核燃料ペレットとしての酸化物燃料ペレットは、ウラン酸化物(UO2)燃料ペレット、またはウラン・プルトニウム混合酸化物(MOX)燃料ペレットである。この酸化物燃料ペレットの製造方法は、図1に示すように、核燃料物質を含む酸化物燃料粉末11に、所定等価球直径の金属ウラン12と所定粒度の金属モリブデン13を添加させて混合させる混合工程S11と、この混合物を圧縮成形してグリーンペレット14を生成するグリーンペレット生成工程S12と、得られたグリーンペレット14を、不活性ガスまたは還元性ガス雰囲気下の燃焼炉内で所定圧力の下に所定温度で所定時間をかけて焼結して、焼結ペレット15を生成する焼結工程S13と、を有する。そして、焼結ペレット15が、軽水炉または高速増殖炉の炉心に装架される燃料棒の被覆管(不図示)の外径に応じて円柱形状に成形されて、核燃料ペレット(酸化物燃料ペレット)が製造される。

【0017】

混合工程において用いられる酸化物燃料粉末11は、ウラン酸化物(UO2)の燃料粉末、またはウラン酸化物にプルトニウム酸化物を含有させたウラン・プルトニウム混合酸化物(MOX)の燃料粉末である。

【0018】

この酸化物(UO2、MOX)燃料粉末11に、酸素対金属(O/M)比調整のために金属ウラン(U)12が添加される。この金属ウラン12は、酸化物燃料粉末11との均質混合性の点から、10μm〜200μm、好ましくは数10μm〜100μmの等価球直径を有する真球あるいは楕円球状の形状のものである。このような大きさの金属ウラン12を添加して緻密な組織の核燃料ペレット(酸化物燃料ペレット)を得るためには、金属ウラン12を焼結過程で一端溶融させることが必要であることから、金属ウラン12の融点である1132℃以上の温度で焼結する。このとき、焼結過程で溶融した金属ウラン12の一部は、焼結装置の治具と化学的に反応して癒着する。この化学反応が強く生じると、焼結後に焼結装置から焼結ペレット15を破損することなく取り出すことが不可能となり、核燃料ペレットとしての実用性が損なわれる。焼結装置治具との化学反応の強さは、金属ウラン12の添加量に影響されることに着目し、金属ウラン12の添加量を10wt%以下、望ましくは5wt%以下に制限する。これにより、上述の化学反応を抑制することが可能になる。

【0019】

また、酸化物(UO2、MOX)燃料粉末11には、金属ウラン12に加えて、熱伝導率調整のために金属モリブデン(Mo)13が添加される。この金属モリブデン13は、酸化物(UO2、MOX)燃料とは異なる熱膨張率を有していることから、主として焼結後の降温過程において、焼結ペレット15中にマイクロクラックを発生させる。このマイクロクラックは、焼結ペレット15の熱伝導率を著しく低下させることから、核燃料ペレットとしての実用性が損なわれる。マイクロクラックの発生は、金属モリブデン13の形状に影響されることに着目し、50μm以下、望ましくは10μm以下の粒度を有する粉末状の金属モリブデン13が用いられる。これにより、上述のマイクロクラックの発生を抑制することが可能になる。更に、この金属モリブデン13の添加量は、核燃料物質の含有量を過度に減じることがないよう、10wt%以下、望ましくは5wt%以下に調整される。

【0020】

この核燃料ペレットの製造方法では、酸化物(UO2、MOX)燃料粉末11と金属ウラン12と金属モリブデン13との混合物を冷間圧縮成形して得たグリーンペレット14を、不活性ガスまたは還元性ガス雰囲気の下で、1時間〜10時間かけて、1132℃〜1700℃の温度で焼結する。酸化物燃料粉末11に添加された金属ウラン12は焼結工程で溶融して体積が膨張することから、焼結ペレット15に割れを生じさせ、核燃料ペレットとしての実用性が損なわれる。膨張により焼結ペレット15内に生じる内部応力は、外部から応力を印加することにより相殺可能であることに着目し、焼結工程中に焼結ペレット15に機械的荷重を継続的に印加する。つまり、焼結工程において、50kgf/cm2〜1000kgf/cm2、望ましくは50kgf/cm2〜300kgf/cm2の荷重(加圧力)を継続的に印加する加圧焼結を実施することにより、上述の割れを発生することなく焼結することが可能になる。

【0021】

ところで、前述の加圧焼結では、加圧焼結装置の治具とグリーンペレット14との間に摩擦力が働き、この摩擦力の影響により、加圧焼結における荷重がグリーンペレット14内に均一に伝播されず、焼結ペレット15の形状に歪みが生じる恐れがある。加圧焼結装置の治具とグリーンペレット14との間の摩擦力が、グリーンペレット14の密度に影響されることに着目し、グリーンペレット生成工程での成形圧力を1tonf/cm2以下、望ましくは500kgf/cm2〜1tonf/cm2とすることで、焼結ペレット15の形状歪みが抑制可能になる。尚、この成形圧力は、焼結工程での焼結温度、焼結時の荷重(加圧力)、加圧焼結装置の治具の内面仕上げ精度に応じて、微細な調整が適宜必要である。

【0022】

次に、核燃料ペレットの製造方法における一実施例を説明する。

【0023】

始めに、原料粉末として、10μmを超えない粒度のウラン酸化物(UO2)粉末を用意した。これに、等価球直径約100μmの真球状の金属ウラン(U)を5wt%、粒度1.5μmの粉末状の金属モリブデン(Mo)を5wt%それぞれ添加し、500kgf/cm2の成形圧力で冷間成形してグリーンペレットを得た。このグリーンペレットを、高純度のHeを用いた不活性ガス雰囲気のもとで1時間、100kgf/cm2の荷重を印加しながら1500℃で加圧焼結することにより、理論密度比95.5%の焼結ペレットを得、この焼結ペレットからウラン酸化物(UO2)燃料ペレットを製造した。

【0024】

上述の製造方法により製造されたウラン酸化物(UO2)燃料ペレットの組織を図2に示す。この図2では、白色部分が金属ウラン(金属U)を示し、黒色部分が金属モリブデン(金属Mo)を示す。これらの白色及び黒色部分以外のグレートーンの部分が、酸化ウラン(UO2)である。

【0025】

この図2から、金属ウランが均質に分散し析出していることがわかる。金属ウランは、金属ウラン及び金属モリブデンが添加されたウラン酸化物(UO2)燃料ペレットの酸素対金属(O/M)比が2.0を下回っていないと析出しないことから、本実施例で得た焼結ペレットのO/M比は、低く調整されていることがわかる。

【0026】

また、製作した、金属ウラン及び金属モリブデンが添加されたウラン酸化物(UO2)燃料ペレットの熱伝導率を図3に示す。この図3には、一般に用いられているウラン酸化物(UO2)の熱伝導率を付記したが、製作した前記ウラン酸化物(UO2)燃料ペレットの熱伝導率は、ウラン酸化物(UO2)の熱伝導率よりも明らかに高い値である。即ち、本実施例で得た焼結ペレットの熱伝導率は、明らかに改善されていることがわかる。

【0027】

また、他の実施例として、金属ウラン及び金属モリブデンを添加したウラン・プルトニウム混合酸化物(MOX)燃料ペレット、例えば金属ウラン(金属U)及び金属モリブデン(金属Mo)を共に5wt%添加し、プルトニウムの副産物として得られるアクチノイド系のアメリシウム(Am)を略3wt%及びプルトニウム(Pu)を略29wt%含有したMOX燃料ペレットが挙げられるが、このMOX燃料ペレットにあっても、前記一実施例の場合と同程度の酸素対金属(O/M)比、及び熱伝導率を実現できる。

【0028】

以上のことから、本実施の形態によれば次の効果を奏する。

【0029】

核燃料物質を含む酸化物(UO2またはMOX)燃料粉末11に金属ウラン12及び金属モリブデン13を添加して混合し、この混合物を圧縮成形してグリーンペレット14を生成し、このグリーンペレット14を、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力のもとに、所定の焼結温度で所定時間をかけて焼結させるだけで、この焼結により生成された焼結ペレット15から製造される核燃料ペレットの酸素対金属(O/M)比を低く、且つ熱伝導率を高くそれぞれ制御できる。この結果、各燃料ペレットの健全性を確保できると共に、燃料棒被覆管の減肉現象を防止できるので燃料棒の健全性を確保できる。

【符号の説明】

【0030】

11 酸化物燃料粉末

12 金属ウラン

13 金属モリブデン

14 グリーンペレット

15 焼結ペレット

【技術分野】

【0001】

本発明は、軽水炉および高速増殖炉に用いられる核燃料ペレットの製造方法、及びこの製造方法により製造された核燃料ペレットに関する。

【背景技術】

【0002】

沸騰水型原子炉(以下、BWRという。)、加圧水型原子炉(以下、PWRという。)等の軽水炉および高速増殖炉の炉心には、核燃料ペレットとして酸化物燃料ペレットが装荷される。この酸化物燃料ペレットは金属製の被覆管内に充填されて使用される。

【0003】

従来の酸化物燃料ペレットの製造では、ウラン酸化物(UO2)燃料粉末に必要に応じて焼結助剤を混合させて冷間圧縮成形し、または、ウラン酸化物にプルトニウム酸化物を数十wt%程度含有させたウラン・プルトニウム混合酸化物(MOX)燃料粉末に、ステアリン酸亜鉛等の潤滑剤を混合させて冷間圧縮成形して、それぞれグリーンペレットを生成する。続いて、得られたグリーンペレットをN2+H2あるいはH2の還元性雰囲気下の焼結炉内で加熱し、焼結処理することにより焼結ペレットを製造している。このように製造された酸化物燃料ペレット(焼結ペレット)は、酸素ポテンシャル調整が行われて酸素対金属(O/M)比が低く調整される。特に、MOX燃料ペレットの場合には、酸素対金属(O/M)比が2.0を下回るように調整される。

【0004】

しかし、このような従来の酸化物燃料ペレットの製造では、酸素ポテンシャル調整のために、焼結後に熱処理工程が必要であったり、技術的困難さからMOX燃料ペレットの低O/M比化に下限が生じてしまうとの課題があった。

【0005】

そこで、特許文献1に記載され、且つ図4に示すように、酸化物(UO2またはMOX)燃料粉末1に金属ウラン2の顆粒を添加して混合させ(S1)、圧縮成形して(S2)グリーンペレット3を生成後、このグリーンペレット3を不活性ガス雰囲気下で焼結して(S3)焼結ペレット4を生成することで、低O/M比化の調整を容易にする酸化物燃料ペレットの製造方法が考えられた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−275795号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、現在、アメリシウム(Am)を高濃度含有させた酸化物燃料の使用が計画されている。特に、このような燃料では、Am含有に伴って酸素ポテンシャルが顕著に増加するとともに、熱伝導率が顕著に低下することが知られている。熱伝導率の低下は、原子炉内での酸化物燃料ペレットの健全性を損なう可能性があることから、熱伝導率を改善する必要があることが指摘されている。

【0008】

しかし、上述の如く酸化物燃料粉末に金属ウランを添加する酸化物燃料ペレットの製造方法では、酸素ポテンシャルの増加を抑制して低O/M比化を実現できるものの、熱伝導率を改善するためには金属ウランを多量に添加する必要があることが実験の結果確認された。ところが、金属ウラン添加量の増加は、被覆管と金属ウランとの共晶反応による被覆管の過度の減肉現象を誘発し、燃料棒の健全性を損なう可能性が高まることから好ましくない。

【0009】

本発明の目的は、上述の事情を考慮してなされたものであり、核燃料ペレットの酸素対金属(O/M)比を低く、且つ熱伝導率を高くそれぞれ制御して、核燃料ペレット、ひいては燃料棒の健全性を確保できる核燃料ペレットの製造方法及び核燃料ペレットを提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る核燃料ペレットの製造方法は、核燃料物質を含む酸化物燃料粉末に所定等価球直径の金属ウランと所定粒度の金属モリブデンを添加して混合させる工程と、この混合物を圧縮成形してグリーンペレットを生成する工程と、得られた前記グリーンペレットを、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力の下に所定温度で所定時間をかけて焼結して焼結ペレットを生成する工程と、を有して核燃料ペレットを製造することを特徴とするものである。

【0011】

また、本発明に係る核燃料ペレットは、本発明の核燃料ペレットの製造方法により製造され、且つ軽水炉または高速増殖炉の炉心に装荷される燃料棒の内径に応じて円柱形状に成形されたことを特徴とするものである。

【発明の効果】

【0012】

本発明に係る核燃料ペレットの製造方法及び核燃料ペレットによれば、核燃料物質を含む酸化物燃料粉末に金属ウラン及び金属モリブデンを添加し、混合して圧縮成形し、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力の下に焼結させるだけで、この焼結により生成された焼結ペレットから製造される核燃料ペレットの酸素対金属(O/M)比を低く、且つ熱伝導率を高くそれぞれ制御できる。この結果、核燃料ペレットの健全性を確保できると共に、燃料棒被覆管の減肉現象を防止して燃焼棒の健全性を確保できる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る核燃料ペレットの製造方法における一実施形態を示すフローチャート。

【図2】図1の製造方法により製造されたウラン酸化物燃料ペレットの組織拡大図。

【図3】図1の製造方法により製造されたウラン酸化物燃料ペレットの熱伝導率を示すグラフ。

【図4】従来の核燃料ペレットの製造方法を示すフローチャート。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。但し、本発明は、これらの実施の形態に限定されるものではない。

【0015】

本実施の形態の核燃料ペレットは、BWRやPWRの軽水炉の炉心、または高速増殖炉の炉心に装荷される燃料棒の金属製の被覆管内に充填されて使用される。核燃料ペレットのペレット寸法(高さ対直径比)は、使用される被覆管の内径に応じて適宜設定される。例えば核燃料ペレットの寸法は、BWRやPWRの軽水炉用には、直径が8mm〜12mm程度、高さが10数mm程度であり、高速増殖炉用には、直径が5mm〜10mm程度、高さが10mm程度の、共に円柱形状に形成されたものが用いられる。

【0016】

核燃料ペレットとしての酸化物燃料ペレットは、ウラン酸化物(UO2)燃料ペレット、またはウラン・プルトニウム混合酸化物(MOX)燃料ペレットである。この酸化物燃料ペレットの製造方法は、図1に示すように、核燃料物質を含む酸化物燃料粉末11に、所定等価球直径の金属ウラン12と所定粒度の金属モリブデン13を添加させて混合させる混合工程S11と、この混合物を圧縮成形してグリーンペレット14を生成するグリーンペレット生成工程S12と、得られたグリーンペレット14を、不活性ガスまたは還元性ガス雰囲気下の燃焼炉内で所定圧力の下に所定温度で所定時間をかけて焼結して、焼結ペレット15を生成する焼結工程S13と、を有する。そして、焼結ペレット15が、軽水炉または高速増殖炉の炉心に装架される燃料棒の被覆管(不図示)の外径に応じて円柱形状に成形されて、核燃料ペレット(酸化物燃料ペレット)が製造される。

【0017】

混合工程において用いられる酸化物燃料粉末11は、ウラン酸化物(UO2)の燃料粉末、またはウラン酸化物にプルトニウム酸化物を含有させたウラン・プルトニウム混合酸化物(MOX)の燃料粉末である。

【0018】

この酸化物(UO2、MOX)燃料粉末11に、酸素対金属(O/M)比調整のために金属ウラン(U)12が添加される。この金属ウラン12は、酸化物燃料粉末11との均質混合性の点から、10μm〜200μm、好ましくは数10μm〜100μmの等価球直径を有する真球あるいは楕円球状の形状のものである。このような大きさの金属ウラン12を添加して緻密な組織の核燃料ペレット(酸化物燃料ペレット)を得るためには、金属ウラン12を焼結過程で一端溶融させることが必要であることから、金属ウラン12の融点である1132℃以上の温度で焼結する。このとき、焼結過程で溶融した金属ウラン12の一部は、焼結装置の治具と化学的に反応して癒着する。この化学反応が強く生じると、焼結後に焼結装置から焼結ペレット15を破損することなく取り出すことが不可能となり、核燃料ペレットとしての実用性が損なわれる。焼結装置治具との化学反応の強さは、金属ウラン12の添加量に影響されることに着目し、金属ウラン12の添加量を10wt%以下、望ましくは5wt%以下に制限する。これにより、上述の化学反応を抑制することが可能になる。

【0019】

また、酸化物(UO2、MOX)燃料粉末11には、金属ウラン12に加えて、熱伝導率調整のために金属モリブデン(Mo)13が添加される。この金属モリブデン13は、酸化物(UO2、MOX)燃料とは異なる熱膨張率を有していることから、主として焼結後の降温過程において、焼結ペレット15中にマイクロクラックを発生させる。このマイクロクラックは、焼結ペレット15の熱伝導率を著しく低下させることから、核燃料ペレットとしての実用性が損なわれる。マイクロクラックの発生は、金属モリブデン13の形状に影響されることに着目し、50μm以下、望ましくは10μm以下の粒度を有する粉末状の金属モリブデン13が用いられる。これにより、上述のマイクロクラックの発生を抑制することが可能になる。更に、この金属モリブデン13の添加量は、核燃料物質の含有量を過度に減じることがないよう、10wt%以下、望ましくは5wt%以下に調整される。

【0020】

この核燃料ペレットの製造方法では、酸化物(UO2、MOX)燃料粉末11と金属ウラン12と金属モリブデン13との混合物を冷間圧縮成形して得たグリーンペレット14を、不活性ガスまたは還元性ガス雰囲気の下で、1時間〜10時間かけて、1132℃〜1700℃の温度で焼結する。酸化物燃料粉末11に添加された金属ウラン12は焼結工程で溶融して体積が膨張することから、焼結ペレット15に割れを生じさせ、核燃料ペレットとしての実用性が損なわれる。膨張により焼結ペレット15内に生じる内部応力は、外部から応力を印加することにより相殺可能であることに着目し、焼結工程中に焼結ペレット15に機械的荷重を継続的に印加する。つまり、焼結工程において、50kgf/cm2〜1000kgf/cm2、望ましくは50kgf/cm2〜300kgf/cm2の荷重(加圧力)を継続的に印加する加圧焼結を実施することにより、上述の割れを発生することなく焼結することが可能になる。

【0021】

ところで、前述の加圧焼結では、加圧焼結装置の治具とグリーンペレット14との間に摩擦力が働き、この摩擦力の影響により、加圧焼結における荷重がグリーンペレット14内に均一に伝播されず、焼結ペレット15の形状に歪みが生じる恐れがある。加圧焼結装置の治具とグリーンペレット14との間の摩擦力が、グリーンペレット14の密度に影響されることに着目し、グリーンペレット生成工程での成形圧力を1tonf/cm2以下、望ましくは500kgf/cm2〜1tonf/cm2とすることで、焼結ペレット15の形状歪みが抑制可能になる。尚、この成形圧力は、焼結工程での焼結温度、焼結時の荷重(加圧力)、加圧焼結装置の治具の内面仕上げ精度に応じて、微細な調整が適宜必要である。

【0022】

次に、核燃料ペレットの製造方法における一実施例を説明する。

【0023】

始めに、原料粉末として、10μmを超えない粒度のウラン酸化物(UO2)粉末を用意した。これに、等価球直径約100μmの真球状の金属ウラン(U)を5wt%、粒度1.5μmの粉末状の金属モリブデン(Mo)を5wt%それぞれ添加し、500kgf/cm2の成形圧力で冷間成形してグリーンペレットを得た。このグリーンペレットを、高純度のHeを用いた不活性ガス雰囲気のもとで1時間、100kgf/cm2の荷重を印加しながら1500℃で加圧焼結することにより、理論密度比95.5%の焼結ペレットを得、この焼結ペレットからウラン酸化物(UO2)燃料ペレットを製造した。

【0024】

上述の製造方法により製造されたウラン酸化物(UO2)燃料ペレットの組織を図2に示す。この図2では、白色部分が金属ウラン(金属U)を示し、黒色部分が金属モリブデン(金属Mo)を示す。これらの白色及び黒色部分以外のグレートーンの部分が、酸化ウラン(UO2)である。

【0025】

この図2から、金属ウランが均質に分散し析出していることがわかる。金属ウランは、金属ウラン及び金属モリブデンが添加されたウラン酸化物(UO2)燃料ペレットの酸素対金属(O/M)比が2.0を下回っていないと析出しないことから、本実施例で得た焼結ペレットのO/M比は、低く調整されていることがわかる。

【0026】

また、製作した、金属ウラン及び金属モリブデンが添加されたウラン酸化物(UO2)燃料ペレットの熱伝導率を図3に示す。この図3には、一般に用いられているウラン酸化物(UO2)の熱伝導率を付記したが、製作した前記ウラン酸化物(UO2)燃料ペレットの熱伝導率は、ウラン酸化物(UO2)の熱伝導率よりも明らかに高い値である。即ち、本実施例で得た焼結ペレットの熱伝導率は、明らかに改善されていることがわかる。

【0027】

また、他の実施例として、金属ウラン及び金属モリブデンを添加したウラン・プルトニウム混合酸化物(MOX)燃料ペレット、例えば金属ウラン(金属U)及び金属モリブデン(金属Mo)を共に5wt%添加し、プルトニウムの副産物として得られるアクチノイド系のアメリシウム(Am)を略3wt%及びプルトニウム(Pu)を略29wt%含有したMOX燃料ペレットが挙げられるが、このMOX燃料ペレットにあっても、前記一実施例の場合と同程度の酸素対金属(O/M)比、及び熱伝導率を実現できる。

【0028】

以上のことから、本実施の形態によれば次の効果を奏する。

【0029】

核燃料物質を含む酸化物(UO2またはMOX)燃料粉末11に金属ウラン12及び金属モリブデン13を添加して混合し、この混合物を圧縮成形してグリーンペレット14を生成し、このグリーンペレット14を、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力のもとに、所定の焼結温度で所定時間をかけて焼結させるだけで、この焼結により生成された焼結ペレット15から製造される核燃料ペレットの酸素対金属(O/M)比を低く、且つ熱伝導率を高くそれぞれ制御できる。この結果、各燃料ペレットの健全性を確保できると共に、燃料棒被覆管の減肉現象を防止できるので燃料棒の健全性を確保できる。

【符号の説明】

【0030】

11 酸化物燃料粉末

12 金属ウラン

13 金属モリブデン

14 グリーンペレット

15 焼結ペレット

【特許請求の範囲】

【請求項1】

核燃料物質を含む酸化物燃料粉末に所定等価球直径の金属ウランと所定粒度の金属モリブデンを添加して混合させる工程と、

この混合物を圧縮成形してグリーンペレットを生成する工程と、

得られた前記グリーンペレットを、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力の下に所定温度で所定時間をかけて焼結して焼結ペレットを生成する工程と、を有して核燃料ペレットを製造することを特徴とする核燃料ペレットの製造方法。

【請求項2】

前記混合工程で添加される金属モリブデンの粒度が、50μm以下であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項3】

前記混合工程における金属モリブデンの添加量が、10wt%以下であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項4】

前記混合工程における金属ウランの添加量が、10wt%以下であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項5】

前記グリーンペレット生成工程で混合物を圧縮成形する成形圧力が、500kg/cm2〜1ton/cm2であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項6】

前記焼結工程における焼結温度が1132℃〜1700℃であり、焼結時間が1〜10時間であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項7】

前記焼結工程における加圧力が、50kgf/cm2〜1000kgf/cm2であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項8】

前記酸化物燃料粉末が、ウラン酸化物(UO2)の燃料粉末、またはウラン酸化物にプルトニウム酸化物を含有させたウラン・プルトニウム混合酸化物(MOX)の燃料粉末であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項9】

請求項1乃至8のいずれか1項に記載の核燃料ペレットの製造方法により製造され、且つ軽水炉または高速増殖炉の炉心に装荷される燃料棒の内径に応じて円柱形状に成形されたことを特徴とする核燃料ペレット。

【請求項1】

核燃料物質を含む酸化物燃料粉末に所定等価球直径の金属ウランと所定粒度の金属モリブデンを添加して混合させる工程と、

この混合物を圧縮成形してグリーンペレットを生成する工程と、

得られた前記グリーンペレットを、不活性ガスまたは還元性ガス雰囲気下の焼結炉内で所定圧力の下に所定温度で所定時間をかけて焼結して焼結ペレットを生成する工程と、を有して核燃料ペレットを製造することを特徴とする核燃料ペレットの製造方法。

【請求項2】

前記混合工程で添加される金属モリブデンの粒度が、50μm以下であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項3】

前記混合工程における金属モリブデンの添加量が、10wt%以下であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項4】

前記混合工程における金属ウランの添加量が、10wt%以下であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項5】

前記グリーンペレット生成工程で混合物を圧縮成形する成形圧力が、500kg/cm2〜1ton/cm2であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項6】

前記焼結工程における焼結温度が1132℃〜1700℃であり、焼結時間が1〜10時間であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項7】

前記焼結工程における加圧力が、50kgf/cm2〜1000kgf/cm2であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項8】

前記酸化物燃料粉末が、ウラン酸化物(UO2)の燃料粉末、またはウラン酸化物にプルトニウム酸化物を含有させたウラン・プルトニウム混合酸化物(MOX)の燃料粉末であることを特徴とする請求項1に記載の核燃料ペレットの製造方法。

【請求項9】

請求項1乃至8のいずれか1項に記載の核燃料ペレットの製造方法により製造され、且つ軽水炉または高速増殖炉の炉心に装荷される燃料棒の内径に応じて円柱形状に成形されたことを特徴とする核燃料ペレット。

【図1】

【図3】

【図4】

【図2】

【図3】

【図4】

【図2】

【公開番号】特開2011−33504(P2011−33504A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−180988(P2009−180988)

【出願日】平成21年8月3日(2009.8.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、文部科学省、エネルギー対策特別会計委託事業「効果的環境負荷低減策創出の為の高性能Am含有酸化物燃料の研究」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(000230733)日本核燃料開発株式会社 (13)

【出願人】(000003078)株式会社東芝 (54,554)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月3日(2009.8.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度、文部科学省、エネルギー対策特別会計委託事業「効果的環境負荷低減策創出の為の高性能Am含有酸化物燃料の研究」、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【出願人】(000230733)日本核燃料開発株式会社 (13)

【出願人】(000003078)株式会社東芝 (54,554)

[ Back to top ]