核燃料ペレット製造用粒子の製造方法

【課題】ウラン酸化物の乾固体粉末に水を加えて造粒する工程を必要とせずに核燃料ペレット製造用の粒子を製造する方法を提供する。

【解決手段】ウラン含有硝酸溶液をマイクロ波によって加熱脱硝してケーキ状乾固体を製造し、該ケーキ状乾固体を解砕し、該解砕粒子を焙焼還元し、あるいはケーキ状乾固体を焙焼還元した後に解砕する核燃料ペレット製造用粒子の製造方法。

【解決手段】ウラン含有硝酸溶液をマイクロ波によって加熱脱硝してケーキ状乾固体を製造し、該ケーキ状乾固体を解砕し、該解砕粒子を焙焼還元し、あるいはケーキ状乾固体を焙焼還元した後に解砕する核燃料ペレット製造用粒子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原子力発電などの燃料に用いられる核燃料ペレットを形成するためのペレット製造用粒子の製造方法に関する。

【背景技術】

【0002】

原子力発電などの燃料には、二酸化ウラン燃料や二酸化ウランにプルトニウムを混合したMOX燃料が用いられる。これらの核燃料は、二酸化ウラン粉末などの原料粉末をペレットに成形して還元雰囲気下で焼結し、この焼結ペレットを燃料棒に封入し、多数の燃料棒を束ねた燃料集合体として使用される。

【0003】

二酸化ウランなどの核燃料粉末を製造する方法としてマイクロ波加熱を利用した方法が知られている。この製造方法は、硝酸にウランを溶解させた硝酸ウラニル溶液などをマイクロ波によって加熱脱硝し、ウラン酸化物(主成分:UO3)のケーキ状乾固体とし、これを焙焼還元することによって、揮発性不純物を除去すると共に、酸化度を調整して二酸化ウラン(UO2)を主成分にし、この乾固体から焼結ペレットの原料となる核燃料粉末を製造している。

【0004】

一般的に、工業的に効率よく核燃料の焼結ペレットを製造するためには、ペレットの金型に入れやすいように、乾固体からペレット製造用の粒子を製造する。例えば、焙焼還元した乾固体を微細に粉砕し、この粉砕粉に水などのバインダを添加して粒径数百μmの粒子に造粒し、これを篩分けをしてペレット製造用粒子とし、規格外の粒子径のものは前工程にリサイクルして再利用している。

【0005】

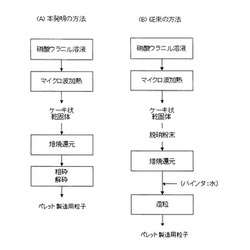

特開2010−190718号公報(特許文献1)には、プルトニウムとウランの混合硝酸溶液をマイクロ波加熱して脱硝粉末にし、この脱硝粉末を焙焼還元した後にバインダを加えて造粒し、この造粒体をペレットに成形することが記載されている(図1(B)参照)。また、特開2010−190720号公報(特許文献2)には、プルトニウムとウランの混合硝酸溶液をマイクロ波加熱して脱硝粉末にし、これにバインダを加えて造粒した後に、造粒体を焙焼還元してペレット製造用粒子にすることが記載されている。

【0006】

特許文献1および特許文献2に記載されている方法は、何れもマイクロ波加熱によって脱硝して得た乾固体の粉砕粉末を造粒してペレット製造用粒子を製造している。一方、特開2003−4883号公報(特許文献3)には、プルトニウムとウランの混合硝酸溶液をマイクロ波加熱して脱硝粉末にし、これを造粒せずに気流搬送して成形機に供給してペレットに成形する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−190718号公報

【特許文献2】特開2010−190720号公報

【特許文献3】特開2003−4883号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

二酸化ウラン粉末にバインダの水を加えて造粒する場合、一般に水分量を数wt%以下の精度にコントロールするなど非常に厳密な運転条件を守る必要がある。また、造粒手法によっては、原料粉末の粒度分布や比表面積、あるいは水分量の僅かな差異が造粒体に大きな変化を与えることが知られている。

【0009】

例えば、原料粉末の条件にもよるが、造粒のバインダに水を用いる場合、許容される水分量の誤差は数wt%以下、多くの場合には1wt%以下であり、水分量の管理は非常に難しい条件下にある。さらに、水は中性子の速度を減速させる効果があり、中性子がある速度まで減速されると核分裂反応(臨界)が起こりやすい環境になるため、臨界安全上は水を使用しないことが望ましい。このように、バインダに水を用いる場合には、臨界安全の観点から禁水区域としている施設における適用が困難である。

【0010】

また、特許文献2の方法では、脱硝後の乾固体の粉末にバインダの水を加えた後に強力な混練を処して水が均一に分散した塊にし、この塊を解砕羽根で砕くことによって造粒し、この造粒体を焙焼還元してペレット製造用粒子を製造している。しかし、この造粒体は水和性のUO3粉体に水を添加しているので強固な水和物が形成されており、取扱が困難となる場合がある。

【0011】

本発明は、核燃料ペレットの製造方法における従来の上記問題を解決したものであり、ウラン酸化物の乾固体粉末に水を加えて造粒する工程を必要とせずにペレット製造用の粒子を製造する方法を提供する。

【課題を解決するための手段】

【0012】

本発明は、以下の構成からなる核燃料ペレット製造用粒子の製造方法に関する。

〔1〕ウラン含有硝酸溶液をマイクロ波によって加熱脱硝してケーキ状乾固体を製造し、該乾固体を解砕することによってペレット製造用粒子を製造することを特徴とする核燃料ペレット製造用粒子の製造方法。

〔2〕ケーキ状乾固体を解砕した後に焙焼還元し、またはケーキ状乾固体を焙焼還元した後に解砕する上記[1]に記載する核燃料ペレット製造用粒子の製造方法。

〔3〕ケーキ状乾固体を粗砕した後に解砕し、該解砕粒子を篩分けして粒径が数百μmの粒子を選択してペレット製造用粒子にし、一方、篩分けから外れた解砕粒子を溶液の調整工程、粗砕工程または解砕工程に戻して再利用する上記[1]または上記[2]に記載する核燃料ペレット製造用粒子の製造方法。

〔4〕ウラン含有硝酸溶液が硝酸ウラニル溶液であり、または硝酸ウラニルと硝酸プルトニウムの混合溶液である上記[1]〜上記[3]の何れかに記載する核燃料ペレット製造用粒子の製造方法。

【発明の効果】

【0013】

本発明の製造方法によれば、ウラン含有硝酸溶液をマイクロ波加熱して砕きやすいケーキ状乾固体にし、これを解砕することによってペレット製造用の粒子を製造するので、乾固体を微細に粉砕する工程および水を加えて造粒する工程が無く、水の添加に起因する従来の課題を解決することができる。従って、安全性の高い製造方法であり、実用に適している。

【0014】

また、本発明の製造方法は、乾固体を微粉末に粉砕する工程が無いので、微粉の発生量を軽減することができ、放射性物質の微粉末が周囲に付着・滞留する問題を低減することができる。

【0015】

さらに、本発明の製造方法は造粒工程が無いので、造粒時の粒径制御などの操作が不要であり、製造工程を簡略化することができ、製造コストを低減することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の製造方法(A)と従来の製造方法(B)の比較図

【図2】本発明の実施工程を示す説明図

【図3】実施例1の解砕粒子の顕微鏡写真(倍率10倍)

【図4】実施例1の解砕粒子の顕微鏡写真(倍率50倍)

【図5】実施例1の解砕粒子の粒度分布図

【発明を実施するための形態】

【0017】

以下、本発明を実施形態に基づいて具体的に説明する。

本発明の製造方法は、ウラン含有硝酸溶液をマイクロ波によって加熱脱硝してケーキ状乾固体を製造し、該乾固体を解砕することによってペレット製造用粒子を製造することを特徴とする核燃料ペレット製造用粒子の製造方法である。

【0018】

本発明の製造方法の概略を図1(A)に示す。

本発明の製造方法において、ウラン含有硝酸溶液として硝酸ウラニル溶液、または硝酸ウラニルと硝酸プルトニウムの混合溶液を用いることができる。硝酸ウラニル溶液からウラン燃料が製造される。また、硝酸ウラニルと硝酸プルトニウムの混合溶液からMOX燃料が製造される。

【0019】

本発明の製造方法は、ウラン含有硝酸溶液をマイクロ波によって加熱することによってウラン酸化物の乾固体にする。ウラン含有硝酸溶液をマイクロ波で加熱すると、水分が蒸発すると共に約200℃を超えた付近で硝酸が分解してNOXガスが生じ、被加熱物の温度の上昇に伴って脱硝が進み、約300℃を超えた付近でウラン酸化物の乾固体(主成分UO3)になる。

【0020】

ウラン含有硝酸溶液を、例えば毎分3〜5℃程度の遅い昇温速度で加熱すると、結晶が成長した硬い乾固体になる。一方、マイクロ波加熱によって、例えば毎分15〜35℃程度の早い昇温速度で加熱すると、発生したNOXガスや水蒸気によって内部に多数の気泡が形成されたケーキ状乾固体になる。このケーキ状乾固体は人手で押し潰す程度の圧力で容易に解砕することができる。

【0021】

本発明は、上記マイクロ波加熱によって砕きやすいケーキ状乾固体を形成する。具体的には、例えば、0.5〜4N程度の硝酸ウラニル溶液(300g/L程度)850mLについて、マイクロ波を約30〜約50分照射して約400℃〜約500℃に加熱することによって、砕きやすいケーキ状乾固体を形成することができる。

【0022】

ケーキ状乾固体を解砕してペレット製造用粒子に適する粒径の粒子を回収する。図2に示したように、脱硝した乾固体20を粗砕した後に解砕しても良い。解砕は解砕装置30を用いることができる。

【0023】

解砕粒子40を篩分けして粒径が数百μmの粒子を選択してペレット製造用粒子にし、一方、篩分けから外れた解砕粒子40を溶液の調整工程、粗砕工程または解砕工程に戻して再利用することができる。

【0024】

解砕粒子(主成分UO3)は焙焼還元して酸化度を下げ二酸化ウラン粒子にする。ケーキ状乾固体を解砕した後に焙焼還元し、あるいはケーキ状乾固体を焙焼還元した後に解砕してもよい。焙焼は空気雰囲気下で550〜750℃の温度で行い、還元は水素雰囲気下で550〜750℃の温度で行えばよい。

【実施例】

【0025】

〔実施例1〕

4N程度の硝酸ウラニル溶液(300g/L程度)850mLにマイクロ波を約30分〜約50分照射して約400〜約450℃に加熱してケーキ状乾固体250gを得た。この乾固体を水素雰囲気下で650℃に加熱して還元し、粗砕粒を10g/分の割合で解砕装置に供給して粒径数百μmの粒子250gを回収し、二酸化ウランを主成分とするペレット製造用粒子を得た。解砕粒子の顕微鏡写真を図3、図4に示す。また、その粒度分布を図5に示す。図5の粒度分布は乾式レーザによる測定であり、その体積平均粒径は626.8μmである。

【符号の説明】

【0026】

20−脱硝乾固体、30−解砕装置、40−解砕粒子。

【技術分野】

【0001】

本発明は、原子力発電などの燃料に用いられる核燃料ペレットを形成するためのペレット製造用粒子の製造方法に関する。

【背景技術】

【0002】

原子力発電などの燃料には、二酸化ウラン燃料や二酸化ウランにプルトニウムを混合したMOX燃料が用いられる。これらの核燃料は、二酸化ウラン粉末などの原料粉末をペレットに成形して還元雰囲気下で焼結し、この焼結ペレットを燃料棒に封入し、多数の燃料棒を束ねた燃料集合体として使用される。

【0003】

二酸化ウランなどの核燃料粉末を製造する方法としてマイクロ波加熱を利用した方法が知られている。この製造方法は、硝酸にウランを溶解させた硝酸ウラニル溶液などをマイクロ波によって加熱脱硝し、ウラン酸化物(主成分:UO3)のケーキ状乾固体とし、これを焙焼還元することによって、揮発性不純物を除去すると共に、酸化度を調整して二酸化ウラン(UO2)を主成分にし、この乾固体から焼結ペレットの原料となる核燃料粉末を製造している。

【0004】

一般的に、工業的に効率よく核燃料の焼結ペレットを製造するためには、ペレットの金型に入れやすいように、乾固体からペレット製造用の粒子を製造する。例えば、焙焼還元した乾固体を微細に粉砕し、この粉砕粉に水などのバインダを添加して粒径数百μmの粒子に造粒し、これを篩分けをしてペレット製造用粒子とし、規格外の粒子径のものは前工程にリサイクルして再利用している。

【0005】

特開2010−190718号公報(特許文献1)には、プルトニウムとウランの混合硝酸溶液をマイクロ波加熱して脱硝粉末にし、この脱硝粉末を焙焼還元した後にバインダを加えて造粒し、この造粒体をペレットに成形することが記載されている(図1(B)参照)。また、特開2010−190720号公報(特許文献2)には、プルトニウムとウランの混合硝酸溶液をマイクロ波加熱して脱硝粉末にし、これにバインダを加えて造粒した後に、造粒体を焙焼還元してペレット製造用粒子にすることが記載されている。

【0006】

特許文献1および特許文献2に記載されている方法は、何れもマイクロ波加熱によって脱硝して得た乾固体の粉砕粉末を造粒してペレット製造用粒子を製造している。一方、特開2003−4883号公報(特許文献3)には、プルトニウムとウランの混合硝酸溶液をマイクロ波加熱して脱硝粉末にし、これを造粒せずに気流搬送して成形機に供給してペレットに成形する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−190718号公報

【特許文献2】特開2010−190720号公報

【特許文献3】特開2003−4883号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

二酸化ウラン粉末にバインダの水を加えて造粒する場合、一般に水分量を数wt%以下の精度にコントロールするなど非常に厳密な運転条件を守る必要がある。また、造粒手法によっては、原料粉末の粒度分布や比表面積、あるいは水分量の僅かな差異が造粒体に大きな変化を与えることが知られている。

【0009】

例えば、原料粉末の条件にもよるが、造粒のバインダに水を用いる場合、許容される水分量の誤差は数wt%以下、多くの場合には1wt%以下であり、水分量の管理は非常に難しい条件下にある。さらに、水は中性子の速度を減速させる効果があり、中性子がある速度まで減速されると核分裂反応(臨界)が起こりやすい環境になるため、臨界安全上は水を使用しないことが望ましい。このように、バインダに水を用いる場合には、臨界安全の観点から禁水区域としている施設における適用が困難である。

【0010】

また、特許文献2の方法では、脱硝後の乾固体の粉末にバインダの水を加えた後に強力な混練を処して水が均一に分散した塊にし、この塊を解砕羽根で砕くことによって造粒し、この造粒体を焙焼還元してペレット製造用粒子を製造している。しかし、この造粒体は水和性のUO3粉体に水を添加しているので強固な水和物が形成されており、取扱が困難となる場合がある。

【0011】

本発明は、核燃料ペレットの製造方法における従来の上記問題を解決したものであり、ウラン酸化物の乾固体粉末に水を加えて造粒する工程を必要とせずにペレット製造用の粒子を製造する方法を提供する。

【課題を解決するための手段】

【0012】

本発明は、以下の構成からなる核燃料ペレット製造用粒子の製造方法に関する。

〔1〕ウラン含有硝酸溶液をマイクロ波によって加熱脱硝してケーキ状乾固体を製造し、該乾固体を解砕することによってペレット製造用粒子を製造することを特徴とする核燃料ペレット製造用粒子の製造方法。

〔2〕ケーキ状乾固体を解砕した後に焙焼還元し、またはケーキ状乾固体を焙焼還元した後に解砕する上記[1]に記載する核燃料ペレット製造用粒子の製造方法。

〔3〕ケーキ状乾固体を粗砕した後に解砕し、該解砕粒子を篩分けして粒径が数百μmの粒子を選択してペレット製造用粒子にし、一方、篩分けから外れた解砕粒子を溶液の調整工程、粗砕工程または解砕工程に戻して再利用する上記[1]または上記[2]に記載する核燃料ペレット製造用粒子の製造方法。

〔4〕ウラン含有硝酸溶液が硝酸ウラニル溶液であり、または硝酸ウラニルと硝酸プルトニウムの混合溶液である上記[1]〜上記[3]の何れかに記載する核燃料ペレット製造用粒子の製造方法。

【発明の効果】

【0013】

本発明の製造方法によれば、ウラン含有硝酸溶液をマイクロ波加熱して砕きやすいケーキ状乾固体にし、これを解砕することによってペレット製造用の粒子を製造するので、乾固体を微細に粉砕する工程および水を加えて造粒する工程が無く、水の添加に起因する従来の課題を解決することができる。従って、安全性の高い製造方法であり、実用に適している。

【0014】

また、本発明の製造方法は、乾固体を微粉末に粉砕する工程が無いので、微粉の発生量を軽減することができ、放射性物質の微粉末が周囲に付着・滞留する問題を低減することができる。

【0015】

さらに、本発明の製造方法は造粒工程が無いので、造粒時の粒径制御などの操作が不要であり、製造工程を簡略化することができ、製造コストを低減することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の製造方法(A)と従来の製造方法(B)の比較図

【図2】本発明の実施工程を示す説明図

【図3】実施例1の解砕粒子の顕微鏡写真(倍率10倍)

【図4】実施例1の解砕粒子の顕微鏡写真(倍率50倍)

【図5】実施例1の解砕粒子の粒度分布図

【発明を実施するための形態】

【0017】

以下、本発明を実施形態に基づいて具体的に説明する。

本発明の製造方法は、ウラン含有硝酸溶液をマイクロ波によって加熱脱硝してケーキ状乾固体を製造し、該乾固体を解砕することによってペレット製造用粒子を製造することを特徴とする核燃料ペレット製造用粒子の製造方法である。

【0018】

本発明の製造方法の概略を図1(A)に示す。

本発明の製造方法において、ウラン含有硝酸溶液として硝酸ウラニル溶液、または硝酸ウラニルと硝酸プルトニウムの混合溶液を用いることができる。硝酸ウラニル溶液からウラン燃料が製造される。また、硝酸ウラニルと硝酸プルトニウムの混合溶液からMOX燃料が製造される。

【0019】

本発明の製造方法は、ウラン含有硝酸溶液をマイクロ波によって加熱することによってウラン酸化物の乾固体にする。ウラン含有硝酸溶液をマイクロ波で加熱すると、水分が蒸発すると共に約200℃を超えた付近で硝酸が分解してNOXガスが生じ、被加熱物の温度の上昇に伴って脱硝が進み、約300℃を超えた付近でウラン酸化物の乾固体(主成分UO3)になる。

【0020】

ウラン含有硝酸溶液を、例えば毎分3〜5℃程度の遅い昇温速度で加熱すると、結晶が成長した硬い乾固体になる。一方、マイクロ波加熱によって、例えば毎分15〜35℃程度の早い昇温速度で加熱すると、発生したNOXガスや水蒸気によって内部に多数の気泡が形成されたケーキ状乾固体になる。このケーキ状乾固体は人手で押し潰す程度の圧力で容易に解砕することができる。

【0021】

本発明は、上記マイクロ波加熱によって砕きやすいケーキ状乾固体を形成する。具体的には、例えば、0.5〜4N程度の硝酸ウラニル溶液(300g/L程度)850mLについて、マイクロ波を約30〜約50分照射して約400℃〜約500℃に加熱することによって、砕きやすいケーキ状乾固体を形成することができる。

【0022】

ケーキ状乾固体を解砕してペレット製造用粒子に適する粒径の粒子を回収する。図2に示したように、脱硝した乾固体20を粗砕した後に解砕しても良い。解砕は解砕装置30を用いることができる。

【0023】

解砕粒子40を篩分けして粒径が数百μmの粒子を選択してペレット製造用粒子にし、一方、篩分けから外れた解砕粒子40を溶液の調整工程、粗砕工程または解砕工程に戻して再利用することができる。

【0024】

解砕粒子(主成分UO3)は焙焼還元して酸化度を下げ二酸化ウラン粒子にする。ケーキ状乾固体を解砕した後に焙焼還元し、あるいはケーキ状乾固体を焙焼還元した後に解砕してもよい。焙焼は空気雰囲気下で550〜750℃の温度で行い、還元は水素雰囲気下で550〜750℃の温度で行えばよい。

【実施例】

【0025】

〔実施例1〕

4N程度の硝酸ウラニル溶液(300g/L程度)850mLにマイクロ波を約30分〜約50分照射して約400〜約450℃に加熱してケーキ状乾固体250gを得た。この乾固体を水素雰囲気下で650℃に加熱して還元し、粗砕粒を10g/分の割合で解砕装置に供給して粒径数百μmの粒子250gを回収し、二酸化ウランを主成分とするペレット製造用粒子を得た。解砕粒子の顕微鏡写真を図3、図4に示す。また、その粒度分布を図5に示す。図5の粒度分布は乾式レーザによる測定であり、その体積平均粒径は626.8μmである。

【符号の説明】

【0026】

20−脱硝乾固体、30−解砕装置、40−解砕粒子。

【特許請求の範囲】

【請求項1】

ウラン含有硝酸溶液をマイクロ波によって加熱脱硝してケーキ状乾固体を製造し、該乾固体を解砕することによってペレット製造用粒子を製造することを特徴とする核燃料ペレット製造用粒子の製造方法。

【請求項2】

ケーキ状乾固体を解砕した後に焙焼還元し、またはケーキ状乾固体を焙焼還元した後に解砕する請求項1に記載する核燃料ペレット製造用粒子の製造方法。

【請求項3】

ケーキ状乾固体を粗砕した後に解砕し、該解砕粒子を篩分けして粒径が数百μmの粒子を選択してペレット製造用粒子にし、一方、篩分けから外れた解砕粒子を溶液の調整工程、粗砕工程または解砕工程に戻して再利用する請求項1または請求項2の何れかに記載する核燃料ペレット製造用粒子の製造方法。

【請求項4】

ウラン含有硝酸溶液が硝酸ウラニル溶液であり、または硝酸ウラニルと硝酸プルトニウムの混合溶液である請求項1〜請求項3の何れかに記載する核燃料ペレット製造用粒子の製造方法。

【請求項1】

ウラン含有硝酸溶液をマイクロ波によって加熱脱硝してケーキ状乾固体を製造し、該乾固体を解砕することによってペレット製造用粒子を製造することを特徴とする核燃料ペレット製造用粒子の製造方法。

【請求項2】

ケーキ状乾固体を解砕した後に焙焼還元し、またはケーキ状乾固体を焙焼還元した後に解砕する請求項1に記載する核燃料ペレット製造用粒子の製造方法。

【請求項3】

ケーキ状乾固体を粗砕した後に解砕し、該解砕粒子を篩分けして粒径が数百μmの粒子を選択してペレット製造用粒子にし、一方、篩分けから外れた解砕粒子を溶液の調整工程、粗砕工程または解砕工程に戻して再利用する請求項1または請求項2の何れかに記載する核燃料ペレット製造用粒子の製造方法。

【請求項4】

ウラン含有硝酸溶液が硝酸ウラニル溶液であり、または硝酸ウラニルと硝酸プルトニウムの混合溶液である請求項1〜請求項3の何れかに記載する核燃料ペレット製造用粒子の製造方法。

【図1】

【図2】

【図5】

【図3】

【図4】

【図2】

【図5】

【図3】

【図4】

【公開番号】特開2012−166983(P2012−166983A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−29201(P2011−29201)

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月14日(2011.2.14)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

[ Back to top ]