格子体およびその製造方法ならびにコンクリート体の施工方法

【課題】コンクリート体の表層部の剥落を防止するための格子体とその製造方法ならびにコンクリート体の施工方法を提供する。

【解決手段】本発明の格子体1は線状体2が交差して格子状に形成されるとともに線状体どうしの交差部分に面外方向に突出する交差部結合体3が設けられている。その製造は、2方向の線状体を交差配置するための縦横の溝を有するとともに交差部に凹部を有する治具を使用し、2方向の線状体をそれぞれ溝内に交差配置して凹部内に流動状態の交差部結合体を充填し硬化せしめることで行う。上記の格子体をその交差部結合体の先端を型枠内面に当接せしめた状態で装着するか、ブラケットにより支持して型枠の内側に配置し、型枠内にコンクリートを打設することによって格子体をコンクリート体の表層部に一体に埋設せしめる。

【解決手段】本発明の格子体1は線状体2が交差して格子状に形成されるとともに線状体どうしの交差部分に面外方向に突出する交差部結合体3が設けられている。その製造は、2方向の線状体を交差配置するための縦横の溝を有するとともに交差部に凹部を有する治具を使用し、2方向の線状体をそれぞれ溝内に交差配置して凹部内に流動状態の交差部結合体を充填し硬化せしめることで行う。上記の格子体をその交差部結合体の先端を型枠内面に当接せしめた状態で装着するか、ブラケットにより支持して型枠の内側に配置し、型枠内にコンクリートを打設することによって格子体をコンクリート体の表層部に一体に埋設せしめる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主としてコンクリート体の表層部の剥落を防止するためにコンクリート体の表層部に埋設される格子体、およびその製造方法、ならびにその格子体を用いてコンクリート体を施工するための方法に関する。

【背景技術】

【0002】

特許文献1には、トンネルの覆工コンクリートの万一の剥落を防止するために覆工コンクリートの表面近くに網状のコンクリート補強材を予め埋設しておくことが開示されている。また、特許文献2には、格子状あるいは網目状の繊維補強シートを覆工コンクリートに埋設する場合における施工技術についての提案がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3604315号公報

【特許文献2】特開2009−138516号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1や特許文献2に示されるコンクリート補強材や繊維補強シートによる覆工コンクリートの剥落防止技術は基本的に有効であると考えられるが、以下のような解決するべき課題を残している。

すなわち、特許文献1では、網状体を製作後に、接着剤を含浸させ、粒状体を接着させる為、製造に手間がかかる。また、接着させた粒状体により、型枠からの隔離を確保するが、隔離の調整が困難である。それから、特許文献2では、コンクリート表面に露出する恐れがあり、補強材の劣化が懸念される。

さらに、特許文献1に示されているコンクリート補強材や特許文献2に示されている繊維補強シートはいずれも容易にかつ安価に製造できるものではないし、覆工コンクリートへの埋設作業にはかなりの手間を要するものでもあり、したがって工費や工期への影響も無視できない。

【0005】

以上のことから、この種のコンクリート補強材や繊維補強シートによる覆工コンクリートの剥落防止技術を真に有効なものとしてその普及を図るためには、上記の点での改良が必要とされ有効な改善策が模索されているのが実状である。

【0006】

上記事情に鑑み、本発明は主としてコンクリート体の表層部の剥落を防止し得る有効適切な格子体を提供し、併せてその格子体を製造するための有効適切な製造方法と、その格子体を用いてコンクリート体を施工するための有効適切な施工方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1記載の発明の格子体は、線状体が交差して格子状に形成されるとともに線状体どうしの交差部分に面外方向に突出する交差部結合体が設けられてなることを特徴とする。

【0008】

請求項2記載の発明は、請求項1記載の発明の格子体を製造するための方法であって、2方向の線状体を交差配置するための縦横の溝を有するとともに各方向の溝どうしの交差部に前記交差部結合体を形成するための凹部を有する治具を使用し、2方向の線状体をそれぞれ前記溝内に交差配置するとともに前記凹部内に流動状態の交差部結合体を充填し硬化せしめることにより、前記交差結合体を面外方向に突出せしめた状態で形成するとともに該交差部結合体により2方向の線状体を相互に結合することを特徴とする。

【0009】

請求項3記載の発明は、請求項1記載の発明の格子体を表層部に埋設したコンクリート体を施工するための方法であって、前記コンクリート体を形成するための型枠内面に前記格子体をその交差部結合体の先端を型枠内面に当接せしめた状態で装着した後、該型枠内にコンクリートを打設することによって該格子体をコンクリート体の表層部に一体に埋設せしめることを特徴とする。

【0010】

請求項4記載の発明は、請求項3記載の発明のコンクリート体の施工方法であって、前記型枠内面に対する前記格子体の装着を、該格子体を前記型枠内面に接着した両面接着テープを介して前記型枠内面に当接せしめたことを特徴とする。

【0011】

請求項5記載の発明は、請求項3または4記載の発明のコンクリート体の施工方法であって、前記型枠内面に対する前記格子体の装着を、該格子体を前記型枠内面に対して仮留め部材により仮留めすることで行うことを特徴とする。

【0012】

請求項6記載の発明は、請求項1記載の発明の格子体を表層部に埋設したコンクリート体を施工するための方法であって、隣接の施工済みのコンクリート体の端面にブラケットを固定し、前記格子体を該ブラケットにより支持して次段で施工するべきコンクリート体の表層部の位置に配置し、該格子体の外側に型枠を配置して該型枠の内面を前記格子体の交差部結合体の先端に当接せしめた後、該型枠内にコンクリートを打設することによって該格子体をコンクリート体の表層部に一体に埋設せしめることを特徴とする。

【発明の効果】

【0013】

本発明の格子体は、コンクリート体中に埋設される場合には、縦横に交差する両方向の線状体を結合するための交差部結合体がコンクリート体中への埋設深さを規定するためのスペーサとして機能するので、コンクリート体の施工に際して型枠への装着作業や位置決め作業を容易に行い得てコンクリート体の表層部の適正位置に確実に埋設することができ、以てコンクリート体表層部の剥落を確実に防止することが可能である。

【0014】

本発明の格子体の製造方法によれば、上記の格子体を極めて容易にしたがって充分に安価に製造可能であり、従来のコンクリート補強材や繊維補強シートに比較して充分なるコストダウンを実現し得る。

【0015】

本発明のコンクリート体の施工方法によれば、コンクリート体の施工に際して上記の格子体の交差部結合体の先端部を型枠内面に当接させた状態で型枠内面に装着することにより、あるいは施工済みのコンクリート体の端部からブラケットにより支持して配置することにより、格子体を適正位置に容易に位置決めすることが可能であり、コンクリート体の施工を効率的に行うことが可能である。

【図面の簡単な説明】

【0016】

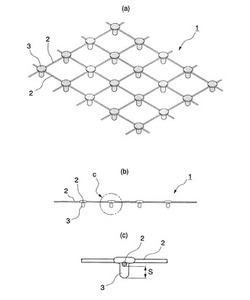

【図1】本発明の格子体の実施形態を示す図である。

【図2】本発明の格子体の製造方法の実施形態を示す図である。

【図3】本発明の格子体を表層部に埋設したコンクリート体を示す図である。

【図4】本発明のコンクリート体の施工方法の実施形態を示す図である。

【図5】本発明のコンクリート体の施工方法の他の実施形態を示す図である。

【図6】本発明のコンクリート体の施工方法において用いる仮留め部材の例を示す図である。

【図7】同、仮留め部材の他の例を示す図である。

【図8】同、仮留め部材のさらに他の例を示す図である。

【図9】本発明のコンクリート体の施工方法のさらに他の実施形態を示す図である。

【図10】本発明のコンクリート体の施工方法のさらに他の実施形態を示す図である。

【発明を実施するための形態】

【0017】

本発明の格子体の実施形態を図1に示す。

本実施形態の格子体1はトンネル覆工コンクリートの表層部の剥落を防止するためのもので、引張強度に優れた線状体2を縦横に交差させてそれらの交差部に形成した交差部結合体3により両方向の線状体2どうしを格子状に結合するとともに、交差部結合体3を格子体1の一方の面外方向(図1では下面側)に突出させた状態で形成することにより、その交差部結合体3がスペーサとして機能して覆工コンクリートの表層部への埋設位置を自ずと規定できるものである。

【0018】

線状体2の素材としては、特許文献1に示されている従来のコンクリート補強材や特許文献2に示されている従来の繊維補強シートと同様に、金属繊維や各種の高強度非金属繊維(ガラス繊維、アラミド繊維、ビニロン繊維、ポリエチレン繊維等)が採用可能であり、特に熱可塑性樹脂であるPET(ポリエチレンテレフタレート)樹脂が好適であり、とりわけ再生PET樹脂は新たにPETを製造するよりも製造に要するエネルギーが少なくて済む、つまりCO2排出削減による環境負荷低減に寄与できるため好適である。

線状体2の線径は素材に応じて所望強度が得られるように適宜設定すれば良いが、いずれの素材も1mmφ以下で充分な強度が得られる。格子体1の格子の枡目形状は四角に限らず適宜の多角形で良い他、枡目寸法も適宜で良いが、覆工コンクリート中の骨材の剥落を防止するためには20mm×20mm程度とすると、粗骨材の大きさとの関係から粗骨材の一部が枡目より出ることで層分かれがなくなるため好適である。

【0019】

交差部結合体3の形状や寸法は、両方向の線状体2を確実に結合できかつスペーサとして機能し得る限りにおいて適宜設計すれば良いが、たとえば径寸法2mm程度、高さ寸法を数mm程度とすれば良く、特にスペーサとして確保するべき突出寸法s(図1(c)参照)は1〜5mm程度の範囲内で最適に設定すれば良い。要は、格子体1と後述の型枠7との間にモルタル分が確実に充填できる寸法になっていれば良い。

交差部結合体3の素材も適宜で良いが、後述するような製造工程を前提とする場合には熱可塑性樹脂が好適であり、特に線状体2と同様に再生PET樹脂が最適である。

【0020】

交差部結合体3として熱可塑性樹脂を用いる場合における格子体1の製造方法の実施形態を図2示す。

この場合、(a)に示すように、両方向の線状体2を交差配置するための縦横の溝4aを有するとともに溝4aどうしの交差部に交差部結合体3を形成するための凹部4bを有する治具4を使用する。

そして、(b)に示すように両方向の溝4aにそれぞれ線状体2を交差状態で配置した後、(c)に示すようにノズル5から凹部4b内に加熱溶融状態の熱可塑性樹脂を充填して自然冷却あるいは強制冷却により交差部全体を包囲するように硬化成形せしめることにより、両方向の線状体2が自ずと格子状に結合され、同時にスペーサとしての所望寸法の交差部結合体3が形成される。

なお、交差部結合体3の突出寸法は埋設するコンクリート体の種別使用条件等により種々変わりうるものである。本発明の製造方法においては治具4の凹部4bの深さを変えることで交差部結合体3の突出寸法を変えることができる。この場合、凹部4bの深さが異なった治具4を複数製造しておき、凹部4bの深さ毎に治具4自体を変えることでも良いが、治具4の凹部4bの深さを予め大きく作っておき、深さの調整はその凹部4bの底に詰材を詰めることで行うか、深さを変えた凹部4bのみの型枠を別途製作し、それを治具4に開けた凹部型枠用穴に嵌め込む形式にして、深さの調整はその凹部型枠を交換することで行うことでも良い。このようにすれば、容易に交差結合体3の突出寸法を変えることができる。

【0021】

上記構成の格子体1は上記製造工程により極めて容易にしたがって充分に安価に製造可能であり、特許文献1、2に示される従来のコンクリート補強材や繊維補強シートに比較して充分なるコストダウンを実現し得る。

また、両方向の線状体2を結合するための交差部結合体3が同時にスペーサとして機能するので、覆工コンクリートの施工に際して型枠への装着作業やその位置決め作業を容易に行い得る。

【0022】

上記の格子体1を用いてトンネル覆工コンクリート(コンクリート体)を施工する場合の施工方法の実施形態を以下に示す。

図3に示すように、覆工コンクリート6を1打設長(たとえば約10m程度)ずつ打ち継いでいくに際し、目地部の両側の一定幅の範囲(たとえば50cmの範囲)に対してそれぞれ格子体1を埋設することとする。

【0023】

そのためには、図4に示すように、覆工コンクリート6を施工するための型枠7(セントルのスキンプレート)の内面(コンクリート打設側)に両面接着テープ8を張り付け、その両面接着テープ8に目地部の形状に沿って折り曲げた格子体1の交差部結合体3の先端を当接させる。切羽側の妻型枠9に対しては結束線10により結束あるいはコの字形ステープラ10’により固定しておけば良い。

このように格子体1の交差部結合体3の突出側先端部を両面接着テープ8を介して間接的に当接することにより、型枠7を所定位置に配設することで格子体1の位置決めが自ずと正確になされるから、覆工コンクリート6を打設して脱型し両面接着テープ8を剥がすだけで格子体1を覆工コンクリート6の表層部に対して交差部結合体3の突出寸法相当分の深さの位置に埋設することができる。

【0024】

また、上記のように格子体1を両面接着テープ8により張り付けることに代えて、あるいはそれに加えて、適宜の仮留め部材により格子体1を型枠7内面に対して仮留めすることでも良い。

たとえば、図5〜図6に示すように、円盤状の押さえプレート11aと板バネによる脚部11bからなる仮留め部材11を用いることとして、型枠7に脚部11bを通すための小孔7aを形成しておき、その仮留め部材11によって格子体1の交差部結合体3突出側先端部を型枠7内面に当接せしめた状態で装着することが考えられる。この場合、押さえプレート11aは格子体1とともに覆工コンクリート6中に埋設してしまうが、脚部11bは脱型後に切断して除去するか、あるいは図6(c)に示すように覆工コンクリート6が完全に硬化する前に抜き取るようにしても良い。

【0025】

あるいは、図7に示すようにボルト・ナットによる仮留め部材12も好適に採用可能である。

その仮留め部材12は、ボルト12aと、つば部を有しボルト12aと螺合するナット12bとからなる。ナット12bの本体部の外径は格子体1の格子枡目の大きさよりも小さく、つば部の大きさは格子枡目の大きさよりも大きくなっている。型枠7にはボルトネジ部径よりも大きくナット本体部外径よりも小さい孔7aを形成しておき、型枠7の内面(コンクリート打設側)に格子体1の交差部結合体3の突出部先端が当接するように配置する。格子体1の枡目内にナット12bの本体部を通して、型枠7の孔7aを貫通したボルト12aとナット12bの本体部を螺合させる。このようにすることでナット12bの本体部及びつば部で格子体1が型枠7に仮留めされる。そして、覆工コンクリート6を打設したら、ボルト12aを取り外して型枠7を脱型する。なお、ナット12bは覆工コンクリート6中に埋設される。

【0026】

さらに、図8に示すように、型枠7内面に形成した凹部に差し込んだピン13を仮留め部材としてそれに格子体1を引っ掛けることでも良い。ピン13としては硬質ゴムや硬質樹脂製のものが好適に採用可能であり、脱型後には(b)に示すようにピン13の基端部が覆工コンクリート6の表面に露出するのでそれは切除すれば良い。

【0027】

その他、特許文献2に示されている手法も採用可能であって、たとえば型枠7に形成したスリットに格子体1を通して型枠7の内側で固定するようにしたり、テグスやロープ等の紐状体により型枠7に対して巻き付けた状態で固定することでも、交差部結合体3の先端を型枠7内面に当接させた状態で格子体1を適正位置に配設することが可能である。

【0028】

なお、覆工コンクリート6の坑口側の端部に対しては、施工済みの覆工コンクリート6の端面から格子体1を支持する。

すなわち、図9に示すように、隣接する施工済みの覆工コンクリート6の端面長さ方向(周方向)に所定間隔でインサートを打ち込んだ後、その端面に位置する格子体1を交差部結合体3の突出部先端が端面に当接するようにあてがい、その上をアングル状のブラケット14の一辺で押さえるとともに、そのブラケット14をブラケットに開けた孔を貫通させてインサートにボルトを螺合させることで、格子体1及びブラケット14を施工済みの覆工コンクリート6の端面に取り付けるものである。その後、型枠7に位置することになる格子体1部分を折り曲げてブラケット14の他辺に結束線10等で固定する。そして、次段で型枠7を所定位置に配置して覆工コンクリート6を打設する。この方法においても、格子体1の交差部結合体3の突出部先端が型枠7に当接し、かつブラケット14により固定されているので、次段の覆工コンクリート6の表層適正位置に格子体1を埋設することができる。

また、このような施工方法は、型枠7の配置前に施工済みの覆工コンクリート端面を含めて予め格子体1を所定位置に取り付けておくので、型枠7内部に組み立てた鉄筋があって作業スペースがない場合に好適である。

この場合、切羽側の端部においては図4〜図5に示しているように妻型枠9の内側に結束線10やコの字形ステープラ10’により固定しておけば良い。ただ、妻型枠9は、型枠7を所定位置に設置した後に覆工コンクリート打設空間を閉塞するためのものであるため、覆工コンクリート打設側から格子体1の設置作業をするのは容易でないことが考えられる。そのため、覆工コンクリートの鉄筋にブラケット14を坑口側端部とは逆の向きになるように固定し、それに格子体1を予め固定し、その後に妻型枠9を設置するようにしてもよい。

【0029】

以上のように、本発明の格子体は面外方向に突出する交差部結合体がスペーサとして機能するものであって、その先端を両面接着テープや各種の仮留め部材により直接的または間接的に当接させた状態で型枠内面に装着可能であり、あるいは施工済みの覆工コンクリートに対してブラケットにより支持することで適正位置に配置することが可能であるから、それにより格子体を覆工コンクリートの表層部に容易にかつ適正深さの位置に確実に埋設することが可能である。

したがって本発明の格子体によれば、特許文献2に示される従来の繊維補強シートのように覆工コンクリートの表面に浮き出るようなことはないし、覆工コンクリートに対して確実に一体化させることができ、以て覆工コンクリート表層部の剥落を確実に防止することが可能である。

【0030】

以上で本発明の実施形態について説明したが、上記実施形態はあくまで好適な一例であって本発明は上記実施形態に限定されるものではなく、スペーサーとして機能するような交差部結合体を有するものとする限りにおいて本発明の格子体は適宜の設計的変更や応用が可能である。

たとえば、上記実施形態では全ての交差部結合体を一方向に突出させてそれらの全てがスペーサーとして機能するようにしたが、必ずしもそうすることはなく、一部の交差部結合体のみをスペーサーとするべく突出させ、他の交差部結合体は単に線状体を結合するのみとすることでも良い。

また、上記実施形態では交差部結合体を格子体の一方側に突出させるようにしたが、交差部結合体を格子体の両面側に突出させることも考えられ、その場合は格子体を表裏の別なく使用することができる。

【0031】

その他、本発明の格子体は、トンネルの覆工コンクリートに限らず柱(側面)や床版(下面)等のコンクリート体にも適用できるものであり、格子体自体の用途もコンクリート体の表層部への埋設用途に限定されるものではない。

【0032】

さらに、上記のコンクリート体の施工方法において、両面接着テープを用いる施工方法は面外方向に突出する交差部結合体を有する格子体を用いることを必須とするものであるが、例えば格子体を埋設するべきコンクリート体が鉄筋コンクリートである場合には、図10に示すように棒状部材の両端部に拡大平板を取り付けた仮留め部材20を用いて所定位置に配置された鉄筋21と格子体1を結束線10で固定する施工方法が考えられる。この場合、図10のように型枠7に交差部結合体を当接させても良いが、そうすることは必ずしも必要ではなくなるため、突出部がほとんどない交差部結合体を有する格子体または従来の補強シートを用いることができる。ブラケット14を用いる施工方法でも同様のことがいえる。

【符号の説明】

【0033】

1 格子体

2 線状体

3 交差部結合体

4 治具

4a 溝

4b 凹部

5 ノズル

6 覆工コンクリート(コンクリート体)

7 型枠(セントルのスキンプレート)

7a 小孔

8 両面接着テープ

9 妻型枠

10 結束線

10’ステープラ

11 仮留め部材

11a 押さえプレート

11b 脚部

12 仮留め部材

12a ボルト

12b ナット

13 ピン(仮留め部材)

14 ブラケット

20 仮留め部材

21 鉄筋

【技術分野】

【0001】

本発明は、主としてコンクリート体の表層部の剥落を防止するためにコンクリート体の表層部に埋設される格子体、およびその製造方法、ならびにその格子体を用いてコンクリート体を施工するための方法に関する。

【背景技術】

【0002】

特許文献1には、トンネルの覆工コンクリートの万一の剥落を防止するために覆工コンクリートの表面近くに網状のコンクリート補強材を予め埋設しておくことが開示されている。また、特許文献2には、格子状あるいは網目状の繊維補強シートを覆工コンクリートに埋設する場合における施工技術についての提案がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3604315号公報

【特許文献2】特開2009−138516号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1や特許文献2に示されるコンクリート補強材や繊維補強シートによる覆工コンクリートの剥落防止技術は基本的に有効であると考えられるが、以下のような解決するべき課題を残している。

すなわち、特許文献1では、網状体を製作後に、接着剤を含浸させ、粒状体を接着させる為、製造に手間がかかる。また、接着させた粒状体により、型枠からの隔離を確保するが、隔離の調整が困難である。それから、特許文献2では、コンクリート表面に露出する恐れがあり、補強材の劣化が懸念される。

さらに、特許文献1に示されているコンクリート補強材や特許文献2に示されている繊維補強シートはいずれも容易にかつ安価に製造できるものではないし、覆工コンクリートへの埋設作業にはかなりの手間を要するものでもあり、したがって工費や工期への影響も無視できない。

【0005】

以上のことから、この種のコンクリート補強材や繊維補強シートによる覆工コンクリートの剥落防止技術を真に有効なものとしてその普及を図るためには、上記の点での改良が必要とされ有効な改善策が模索されているのが実状である。

【0006】

上記事情に鑑み、本発明は主としてコンクリート体の表層部の剥落を防止し得る有効適切な格子体を提供し、併せてその格子体を製造するための有効適切な製造方法と、その格子体を用いてコンクリート体を施工するための有効適切な施工方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1記載の発明の格子体は、線状体が交差して格子状に形成されるとともに線状体どうしの交差部分に面外方向に突出する交差部結合体が設けられてなることを特徴とする。

【0008】

請求項2記載の発明は、請求項1記載の発明の格子体を製造するための方法であって、2方向の線状体を交差配置するための縦横の溝を有するとともに各方向の溝どうしの交差部に前記交差部結合体を形成するための凹部を有する治具を使用し、2方向の線状体をそれぞれ前記溝内に交差配置するとともに前記凹部内に流動状態の交差部結合体を充填し硬化せしめることにより、前記交差結合体を面外方向に突出せしめた状態で形成するとともに該交差部結合体により2方向の線状体を相互に結合することを特徴とする。

【0009】

請求項3記載の発明は、請求項1記載の発明の格子体を表層部に埋設したコンクリート体を施工するための方法であって、前記コンクリート体を形成するための型枠内面に前記格子体をその交差部結合体の先端を型枠内面に当接せしめた状態で装着した後、該型枠内にコンクリートを打設することによって該格子体をコンクリート体の表層部に一体に埋設せしめることを特徴とする。

【0010】

請求項4記載の発明は、請求項3記載の発明のコンクリート体の施工方法であって、前記型枠内面に対する前記格子体の装着を、該格子体を前記型枠内面に接着した両面接着テープを介して前記型枠内面に当接せしめたことを特徴とする。

【0011】

請求項5記載の発明は、請求項3または4記載の発明のコンクリート体の施工方法であって、前記型枠内面に対する前記格子体の装着を、該格子体を前記型枠内面に対して仮留め部材により仮留めすることで行うことを特徴とする。

【0012】

請求項6記載の発明は、請求項1記載の発明の格子体を表層部に埋設したコンクリート体を施工するための方法であって、隣接の施工済みのコンクリート体の端面にブラケットを固定し、前記格子体を該ブラケットにより支持して次段で施工するべきコンクリート体の表層部の位置に配置し、該格子体の外側に型枠を配置して該型枠の内面を前記格子体の交差部結合体の先端に当接せしめた後、該型枠内にコンクリートを打設することによって該格子体をコンクリート体の表層部に一体に埋設せしめることを特徴とする。

【発明の効果】

【0013】

本発明の格子体は、コンクリート体中に埋設される場合には、縦横に交差する両方向の線状体を結合するための交差部結合体がコンクリート体中への埋設深さを規定するためのスペーサとして機能するので、コンクリート体の施工に際して型枠への装着作業や位置決め作業を容易に行い得てコンクリート体の表層部の適正位置に確実に埋設することができ、以てコンクリート体表層部の剥落を確実に防止することが可能である。

【0014】

本発明の格子体の製造方法によれば、上記の格子体を極めて容易にしたがって充分に安価に製造可能であり、従来のコンクリート補強材や繊維補強シートに比較して充分なるコストダウンを実現し得る。

【0015】

本発明のコンクリート体の施工方法によれば、コンクリート体の施工に際して上記の格子体の交差部結合体の先端部を型枠内面に当接させた状態で型枠内面に装着することにより、あるいは施工済みのコンクリート体の端部からブラケットにより支持して配置することにより、格子体を適正位置に容易に位置決めすることが可能であり、コンクリート体の施工を効率的に行うことが可能である。

【図面の簡単な説明】

【0016】

【図1】本発明の格子体の実施形態を示す図である。

【図2】本発明の格子体の製造方法の実施形態を示す図である。

【図3】本発明の格子体を表層部に埋設したコンクリート体を示す図である。

【図4】本発明のコンクリート体の施工方法の実施形態を示す図である。

【図5】本発明のコンクリート体の施工方法の他の実施形態を示す図である。

【図6】本発明のコンクリート体の施工方法において用いる仮留め部材の例を示す図である。

【図7】同、仮留め部材の他の例を示す図である。

【図8】同、仮留め部材のさらに他の例を示す図である。

【図9】本発明のコンクリート体の施工方法のさらに他の実施形態を示す図である。

【図10】本発明のコンクリート体の施工方法のさらに他の実施形態を示す図である。

【発明を実施するための形態】

【0017】

本発明の格子体の実施形態を図1に示す。

本実施形態の格子体1はトンネル覆工コンクリートの表層部の剥落を防止するためのもので、引張強度に優れた線状体2を縦横に交差させてそれらの交差部に形成した交差部結合体3により両方向の線状体2どうしを格子状に結合するとともに、交差部結合体3を格子体1の一方の面外方向(図1では下面側)に突出させた状態で形成することにより、その交差部結合体3がスペーサとして機能して覆工コンクリートの表層部への埋設位置を自ずと規定できるものである。

【0018】

線状体2の素材としては、特許文献1に示されている従来のコンクリート補強材や特許文献2に示されている従来の繊維補強シートと同様に、金属繊維や各種の高強度非金属繊維(ガラス繊維、アラミド繊維、ビニロン繊維、ポリエチレン繊維等)が採用可能であり、特に熱可塑性樹脂であるPET(ポリエチレンテレフタレート)樹脂が好適であり、とりわけ再生PET樹脂は新たにPETを製造するよりも製造に要するエネルギーが少なくて済む、つまりCO2排出削減による環境負荷低減に寄与できるため好適である。

線状体2の線径は素材に応じて所望強度が得られるように適宜設定すれば良いが、いずれの素材も1mmφ以下で充分な強度が得られる。格子体1の格子の枡目形状は四角に限らず適宜の多角形で良い他、枡目寸法も適宜で良いが、覆工コンクリート中の骨材の剥落を防止するためには20mm×20mm程度とすると、粗骨材の大きさとの関係から粗骨材の一部が枡目より出ることで層分かれがなくなるため好適である。

【0019】

交差部結合体3の形状や寸法は、両方向の線状体2を確実に結合できかつスペーサとして機能し得る限りにおいて適宜設計すれば良いが、たとえば径寸法2mm程度、高さ寸法を数mm程度とすれば良く、特にスペーサとして確保するべき突出寸法s(図1(c)参照)は1〜5mm程度の範囲内で最適に設定すれば良い。要は、格子体1と後述の型枠7との間にモルタル分が確実に充填できる寸法になっていれば良い。

交差部結合体3の素材も適宜で良いが、後述するような製造工程を前提とする場合には熱可塑性樹脂が好適であり、特に線状体2と同様に再生PET樹脂が最適である。

【0020】

交差部結合体3として熱可塑性樹脂を用いる場合における格子体1の製造方法の実施形態を図2示す。

この場合、(a)に示すように、両方向の線状体2を交差配置するための縦横の溝4aを有するとともに溝4aどうしの交差部に交差部結合体3を形成するための凹部4bを有する治具4を使用する。

そして、(b)に示すように両方向の溝4aにそれぞれ線状体2を交差状態で配置した後、(c)に示すようにノズル5から凹部4b内に加熱溶融状態の熱可塑性樹脂を充填して自然冷却あるいは強制冷却により交差部全体を包囲するように硬化成形せしめることにより、両方向の線状体2が自ずと格子状に結合され、同時にスペーサとしての所望寸法の交差部結合体3が形成される。

なお、交差部結合体3の突出寸法は埋設するコンクリート体の種別使用条件等により種々変わりうるものである。本発明の製造方法においては治具4の凹部4bの深さを変えることで交差部結合体3の突出寸法を変えることができる。この場合、凹部4bの深さが異なった治具4を複数製造しておき、凹部4bの深さ毎に治具4自体を変えることでも良いが、治具4の凹部4bの深さを予め大きく作っておき、深さの調整はその凹部4bの底に詰材を詰めることで行うか、深さを変えた凹部4bのみの型枠を別途製作し、それを治具4に開けた凹部型枠用穴に嵌め込む形式にして、深さの調整はその凹部型枠を交換することで行うことでも良い。このようにすれば、容易に交差結合体3の突出寸法を変えることができる。

【0021】

上記構成の格子体1は上記製造工程により極めて容易にしたがって充分に安価に製造可能であり、特許文献1、2に示される従来のコンクリート補強材や繊維補強シートに比較して充分なるコストダウンを実現し得る。

また、両方向の線状体2を結合するための交差部結合体3が同時にスペーサとして機能するので、覆工コンクリートの施工に際して型枠への装着作業やその位置決め作業を容易に行い得る。

【0022】

上記の格子体1を用いてトンネル覆工コンクリート(コンクリート体)を施工する場合の施工方法の実施形態を以下に示す。

図3に示すように、覆工コンクリート6を1打設長(たとえば約10m程度)ずつ打ち継いでいくに際し、目地部の両側の一定幅の範囲(たとえば50cmの範囲)に対してそれぞれ格子体1を埋設することとする。

【0023】

そのためには、図4に示すように、覆工コンクリート6を施工するための型枠7(セントルのスキンプレート)の内面(コンクリート打設側)に両面接着テープ8を張り付け、その両面接着テープ8に目地部の形状に沿って折り曲げた格子体1の交差部結合体3の先端を当接させる。切羽側の妻型枠9に対しては結束線10により結束あるいはコの字形ステープラ10’により固定しておけば良い。

このように格子体1の交差部結合体3の突出側先端部を両面接着テープ8を介して間接的に当接することにより、型枠7を所定位置に配設することで格子体1の位置決めが自ずと正確になされるから、覆工コンクリート6を打設して脱型し両面接着テープ8を剥がすだけで格子体1を覆工コンクリート6の表層部に対して交差部結合体3の突出寸法相当分の深さの位置に埋設することができる。

【0024】

また、上記のように格子体1を両面接着テープ8により張り付けることに代えて、あるいはそれに加えて、適宜の仮留め部材により格子体1を型枠7内面に対して仮留めすることでも良い。

たとえば、図5〜図6に示すように、円盤状の押さえプレート11aと板バネによる脚部11bからなる仮留め部材11を用いることとして、型枠7に脚部11bを通すための小孔7aを形成しておき、その仮留め部材11によって格子体1の交差部結合体3突出側先端部を型枠7内面に当接せしめた状態で装着することが考えられる。この場合、押さえプレート11aは格子体1とともに覆工コンクリート6中に埋設してしまうが、脚部11bは脱型後に切断して除去するか、あるいは図6(c)に示すように覆工コンクリート6が完全に硬化する前に抜き取るようにしても良い。

【0025】

あるいは、図7に示すようにボルト・ナットによる仮留め部材12も好適に採用可能である。

その仮留め部材12は、ボルト12aと、つば部を有しボルト12aと螺合するナット12bとからなる。ナット12bの本体部の外径は格子体1の格子枡目の大きさよりも小さく、つば部の大きさは格子枡目の大きさよりも大きくなっている。型枠7にはボルトネジ部径よりも大きくナット本体部外径よりも小さい孔7aを形成しておき、型枠7の内面(コンクリート打設側)に格子体1の交差部結合体3の突出部先端が当接するように配置する。格子体1の枡目内にナット12bの本体部を通して、型枠7の孔7aを貫通したボルト12aとナット12bの本体部を螺合させる。このようにすることでナット12bの本体部及びつば部で格子体1が型枠7に仮留めされる。そして、覆工コンクリート6を打設したら、ボルト12aを取り外して型枠7を脱型する。なお、ナット12bは覆工コンクリート6中に埋設される。

【0026】

さらに、図8に示すように、型枠7内面に形成した凹部に差し込んだピン13を仮留め部材としてそれに格子体1を引っ掛けることでも良い。ピン13としては硬質ゴムや硬質樹脂製のものが好適に採用可能であり、脱型後には(b)に示すようにピン13の基端部が覆工コンクリート6の表面に露出するのでそれは切除すれば良い。

【0027】

その他、特許文献2に示されている手法も採用可能であって、たとえば型枠7に形成したスリットに格子体1を通して型枠7の内側で固定するようにしたり、テグスやロープ等の紐状体により型枠7に対して巻き付けた状態で固定することでも、交差部結合体3の先端を型枠7内面に当接させた状態で格子体1を適正位置に配設することが可能である。

【0028】

なお、覆工コンクリート6の坑口側の端部に対しては、施工済みの覆工コンクリート6の端面から格子体1を支持する。

すなわち、図9に示すように、隣接する施工済みの覆工コンクリート6の端面長さ方向(周方向)に所定間隔でインサートを打ち込んだ後、その端面に位置する格子体1を交差部結合体3の突出部先端が端面に当接するようにあてがい、その上をアングル状のブラケット14の一辺で押さえるとともに、そのブラケット14をブラケットに開けた孔を貫通させてインサートにボルトを螺合させることで、格子体1及びブラケット14を施工済みの覆工コンクリート6の端面に取り付けるものである。その後、型枠7に位置することになる格子体1部分を折り曲げてブラケット14の他辺に結束線10等で固定する。そして、次段で型枠7を所定位置に配置して覆工コンクリート6を打設する。この方法においても、格子体1の交差部結合体3の突出部先端が型枠7に当接し、かつブラケット14により固定されているので、次段の覆工コンクリート6の表層適正位置に格子体1を埋設することができる。

また、このような施工方法は、型枠7の配置前に施工済みの覆工コンクリート端面を含めて予め格子体1を所定位置に取り付けておくので、型枠7内部に組み立てた鉄筋があって作業スペースがない場合に好適である。

この場合、切羽側の端部においては図4〜図5に示しているように妻型枠9の内側に結束線10やコの字形ステープラ10’により固定しておけば良い。ただ、妻型枠9は、型枠7を所定位置に設置した後に覆工コンクリート打設空間を閉塞するためのものであるため、覆工コンクリート打設側から格子体1の設置作業をするのは容易でないことが考えられる。そのため、覆工コンクリートの鉄筋にブラケット14を坑口側端部とは逆の向きになるように固定し、それに格子体1を予め固定し、その後に妻型枠9を設置するようにしてもよい。

【0029】

以上のように、本発明の格子体は面外方向に突出する交差部結合体がスペーサとして機能するものであって、その先端を両面接着テープや各種の仮留め部材により直接的または間接的に当接させた状態で型枠内面に装着可能であり、あるいは施工済みの覆工コンクリートに対してブラケットにより支持することで適正位置に配置することが可能であるから、それにより格子体を覆工コンクリートの表層部に容易にかつ適正深さの位置に確実に埋設することが可能である。

したがって本発明の格子体によれば、特許文献2に示される従来の繊維補強シートのように覆工コンクリートの表面に浮き出るようなことはないし、覆工コンクリートに対して確実に一体化させることができ、以て覆工コンクリート表層部の剥落を確実に防止することが可能である。

【0030】

以上で本発明の実施形態について説明したが、上記実施形態はあくまで好適な一例であって本発明は上記実施形態に限定されるものではなく、スペーサーとして機能するような交差部結合体を有するものとする限りにおいて本発明の格子体は適宜の設計的変更や応用が可能である。

たとえば、上記実施形態では全ての交差部結合体を一方向に突出させてそれらの全てがスペーサーとして機能するようにしたが、必ずしもそうすることはなく、一部の交差部結合体のみをスペーサーとするべく突出させ、他の交差部結合体は単に線状体を結合するのみとすることでも良い。

また、上記実施形態では交差部結合体を格子体の一方側に突出させるようにしたが、交差部結合体を格子体の両面側に突出させることも考えられ、その場合は格子体を表裏の別なく使用することができる。

【0031】

その他、本発明の格子体は、トンネルの覆工コンクリートに限らず柱(側面)や床版(下面)等のコンクリート体にも適用できるものであり、格子体自体の用途もコンクリート体の表層部への埋設用途に限定されるものではない。

【0032】

さらに、上記のコンクリート体の施工方法において、両面接着テープを用いる施工方法は面外方向に突出する交差部結合体を有する格子体を用いることを必須とするものであるが、例えば格子体を埋設するべきコンクリート体が鉄筋コンクリートである場合には、図10に示すように棒状部材の両端部に拡大平板を取り付けた仮留め部材20を用いて所定位置に配置された鉄筋21と格子体1を結束線10で固定する施工方法が考えられる。この場合、図10のように型枠7に交差部結合体を当接させても良いが、そうすることは必ずしも必要ではなくなるため、突出部がほとんどない交差部結合体を有する格子体または従来の補強シートを用いることができる。ブラケット14を用いる施工方法でも同様のことがいえる。

【符号の説明】

【0033】

1 格子体

2 線状体

3 交差部結合体

4 治具

4a 溝

4b 凹部

5 ノズル

6 覆工コンクリート(コンクリート体)

7 型枠(セントルのスキンプレート)

7a 小孔

8 両面接着テープ

9 妻型枠

10 結束線

10’ステープラ

11 仮留め部材

11a 押さえプレート

11b 脚部

12 仮留め部材

12a ボルト

12b ナット

13 ピン(仮留め部材)

14 ブラケット

20 仮留め部材

21 鉄筋

【特許請求の範囲】

【請求項1】

線状体が交差して格子状に形成されるとともに線状体どうしの交差部分に面外方向に突出する交差部結合体が設けられてなることを特徴とする格子体。

【請求項2】

請求項1記載の格子体を製造するための方法であって、

2方向の線状体を交差配置するための縦横の溝を有するとともに各方向の溝どうしの交差部に前記交差部結合体を形成するための凹部を有する治具を使用し、2方向の線状体をそれぞれ前記溝内に交差配置するとともに前記凹部内に流動状態の交差部結合体を充填し硬化せしめることにより、前記交差結合体を面外方向に突出せしめた状態で形成するとともに該交差部結合体により2方向の線状体を相互に結合することを特徴とする格子体の製造方法。

【請求項3】

請求項1記載の格子体を表層部に埋設したコンクリート体を施工するための方法であって、

前記コンクリート体を形成するための型枠内面に前記格子体をその交差部結合体の先端を型枠内面に当接せしめた状態で装着した後、該型枠内にコンクリートを打設することによって該格子体をコンクリート体の表層部に一体に埋設せしめることを特徴とするコンクリート体の施工方法。

【請求項4】

請求項3記載のコンクリート体の施工方法であって、

前記型枠内面に対する前記格子体の装着を、該格子体を前記型枠内面に接着した両面接着テープを介して前記型枠内面に当接せしめたことを特徴とするコンクリート体の施工方法。

【請求項5】

請求項3または4記載のコンクリート体の施工方法であって、

前記型枠内面に対する前記格子体の装着を、該格子体を前記型枠内面に対して仮留め部材により仮留めすることで行うことを特徴とするコンクリート体の施工方法。

【請求項6】

請求項1記載の格子体を表層部に埋設したコンクリート体を施工するための方法であって、

隣接の施工済みのコンクリート体の端面にブラケットを固定し、前記格子体を該ブラケットにより支持して次段で施工するべきコンクリート体の表層部の位置に配置し、該格子体の外側に型枠を配置して該型枠の内面を前記格子体の交差部結合体の先端に当接せしめた後、該型枠内にコンクリートを打設することによって該格子体をコンクリート体の表層部に一体に埋設せしめることを特徴とするコンクリート体の施工方法。

【請求項1】

線状体が交差して格子状に形成されるとともに線状体どうしの交差部分に面外方向に突出する交差部結合体が設けられてなることを特徴とする格子体。

【請求項2】

請求項1記載の格子体を製造するための方法であって、

2方向の線状体を交差配置するための縦横の溝を有するとともに各方向の溝どうしの交差部に前記交差部結合体を形成するための凹部を有する治具を使用し、2方向の線状体をそれぞれ前記溝内に交差配置するとともに前記凹部内に流動状態の交差部結合体を充填し硬化せしめることにより、前記交差結合体を面外方向に突出せしめた状態で形成するとともに該交差部結合体により2方向の線状体を相互に結合することを特徴とする格子体の製造方法。

【請求項3】

請求項1記載の格子体を表層部に埋設したコンクリート体を施工するための方法であって、

前記コンクリート体を形成するための型枠内面に前記格子体をその交差部結合体の先端を型枠内面に当接せしめた状態で装着した後、該型枠内にコンクリートを打設することによって該格子体をコンクリート体の表層部に一体に埋設せしめることを特徴とするコンクリート体の施工方法。

【請求項4】

請求項3記載のコンクリート体の施工方法であって、

前記型枠内面に対する前記格子体の装着を、該格子体を前記型枠内面に接着した両面接着テープを介して前記型枠内面に当接せしめたことを特徴とするコンクリート体の施工方法。

【請求項5】

請求項3または4記載のコンクリート体の施工方法であって、

前記型枠内面に対する前記格子体の装着を、該格子体を前記型枠内面に対して仮留め部材により仮留めすることで行うことを特徴とするコンクリート体の施工方法。

【請求項6】

請求項1記載の格子体を表層部に埋設したコンクリート体を施工するための方法であって、

隣接の施工済みのコンクリート体の端面にブラケットを固定し、前記格子体を該ブラケットにより支持して次段で施工するべきコンクリート体の表層部の位置に配置し、該格子体の外側に型枠を配置して該型枠の内面を前記格子体の交差部結合体の先端に当接せしめた後、該型枠内にコンクリートを打設することによって該格子体をコンクリート体の表層部に一体に埋設せしめることを特徴とするコンクリート体の施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−163026(P2011−163026A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−27836(P2010−27836)

【出願日】平成22年2月10日(2010.2.10)

【出願人】(507194017)株式会社高速道路総合技術研究所 (33)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(390022747)株式会社サンゴ (5)

【出願人】(000158725)岐阜工業株式会社 (56)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月10日(2010.2.10)

【出願人】(507194017)株式会社高速道路総合技術研究所 (33)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(390022747)株式会社サンゴ (5)

【出願人】(000158725)岐阜工業株式会社 (56)

【Fターム(参考)】

[ Back to top ]