梁接合部構造

【課題】梁接合部の補強と鋼管の接続の補助とを簡素な構成で実現可能な梁接合部構造を提供する。

【解決手段】鋼管10Aの内部に、鋼管10Aの端部から一部が突出するようにL字アングル20を配置する。これにより、鋼管10Aの内部に収容されたL字アングル20の補強本体部20aによって梁接合部30が補強されると共に、鋼管10Aから突出する接続補助部20bが鋼管10Aの内側において鋼管10Aと鋼管10Bとの接続部に位置するため、接続補助部20bを、鋼管10Aと鋼管10Bとを溶接接合する際の裏当て金として用いることができる。このように、梁接合部30を補強するL字アングル20が、鋼管10Aと鋼管10Bとの接続を補助する裏当て金としての機能も兼ねる。

【解決手段】鋼管10Aの内部に、鋼管10Aの端部から一部が突出するようにL字アングル20を配置する。これにより、鋼管10Aの内部に収容されたL字アングル20の補強本体部20aによって梁接合部30が補強されると共に、鋼管10Aから突出する接続補助部20bが鋼管10Aの内側において鋼管10Aと鋼管10Bとの接続部に位置するため、接続補助部20bを、鋼管10Aと鋼管10Bとを溶接接合する際の裏当て金として用いることができる。このように、梁接合部30を補強するL字アングル20が、鋼管10Aと鋼管10Bとの接続を補助する裏当て金としての機能も兼ねる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼管を用いて形成される柱における梁接合部構造に関する。

【背景技術】

【0002】

従来、角形鋼管よりなる柱に対してH形鋼よりなる梁を接合する場合、これらの接合を剛接合とすべく、建設現場にて現場溶接がなされていた。かかる溶接作業は、高度な技術や熟練を要し、品質の管理が容易でない。このため、柱に対して梁をボルト接合する構造が種々試みられているが、柱はH形鋼等の開断面部材ではなく鋼管等の閉断面部材からなるため、作業者の手を柱の内部に入れて作業を行うことが難しく、柱内にナットを予め仕込む等の工夫が必要となり、構造が複雑になる。また、柱における梁が接合される部位(梁接合部)の耐力を上げるために、柱の当該箇所の補強についても考慮する必要がある。

【0003】

そこで、例えば特許文献1には、角形鋼管柱に、梁が接合されるジョイントボックスを設けた梁接合部構造についての開示がある。このジョイントボックスは、角形鋼管よりなる本体と、本体の端部に溶接されて本体を補強するダイヤフラムと、本体の梁接合部位に固定された連結ナットとより構成されている。この角形鋼管柱は、ジョイントボックス本体の上下端にそれぞれ角形鋼管を当接させ、当接箇所に裏当て金をあてがった状態で両者を溶接接合することで形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−51967号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1の構成では、梁を接合するためのジョイントボックスが別途必要であり、更に、ジョイントボックス本体を補強するダイヤフラムの他に、ジョイントボックス本体と角形鋼管との接続を補助する裏当て金が別途必要となることもあって部品点数が増え、構成が複雑化し易いという問題がある。

【0006】

そこで本発明は、このような問題を解決するためになされたものであり、梁接合部の補強と鋼管の接続の補助とを簡素な構成で実現可能な梁接合部構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明に係る梁接合部構造は、梁接合部を端部に備えて柱を構成する鋼管と、鋼管の内側から梁接合部を補強する中子補強金物とを備え、中子補強金物は、鋼管内に収容されて梁接合部を補強する補強本体部と、鋼管の端部から突出して鋼管と鋼管に継がれる他の鋼管との接続を補助する接続補助部とを備えていることを特徴とする。

【0008】

本発明によれば、鋼管の内部に収容された中子補強金物の補強本体部によって梁接合部が補強されると共に、鋼管から突出する接続補助部が鋼管の内側において鋼管と他の鋼管との接続部に位置するため、接続補助部を、鋼管と他の鋼管とを溶接接合する際の裏当て金として用いることができる。このように、梁接合部を補強する中子補強金物が、鋼管と他の鋼管との接続を補助する裏当て金としての機能も兼ねるため、梁接合部を補強する部材と鋼管の接続を補助する裏当て金とを個別の部材で設ける必要がなく、梁接合部の補強と鋼管の接続の補助とを簡素な構成で実現可能な梁接合部構造を得ることができる。

【0009】

また、本発明によれば、中子補強金物の接続補助部は、鋼管同士を突き合わせて接合することにより他の鋼管の端部内に入り込んだ状態となるので、梁接合部を補強する補強本体部からの荷重を接続補助部を介して他の鋼管に伝達することができ、1本の柱としての荷重伝達を好適に行うことができる。

【0010】

また、本発明では、補強本体部は鋼管の内周面に当接し、接続補助部は他の鋼管の内周面に当接し、鋼管と他の鋼管とが突合せ溶接により接続されることが好ましい。本発明よれば、鋼管及び他の鋼管のそれぞれの内周面に当接する中子補強金物を鋼管同士を溶接によって接続する際の裏当て金として用い、鋼管と他の鋼管とをより好適に突合せ溶接することができる。

【0011】

また、本発明では、中子補強金物は、鋼管の内部に複数収容され、隣り合う中子補強金物間に形成される間隙部には、中子補強金物の補強本体部から接続補助部に亘って溶接が施されていることが好ましい。一般に、溶接の終端には溶込み不足等の溶接不良が生じやすいため、梁からの荷重を受ける梁接合部の位置、即ち、中子補強金物の補強本体部の位置に溶接の終端が来ることは好ましくない。そこで本発明は、中子補強金物の補強本体部から接続補助部に亘って溶接を行うことで、溶接の終端を梁接合部の位置からずらすことができる。

【0012】

また、本発明では、鋼管及び他の鋼管は、内側に4つの隅部と、隣り合う隅部を連結する4つの平板部とを備える四角筒状の角形鋼管であり、中子補強金物は、補強本体部を鋼管の隅部に重なるように配置したときに、鋼管の内周面のうち隅部を挟んで隣り合う平板部のそれぞれに当接可能な断面屈曲状に形成されていることが好ましい。例えば、1つの中子補強金物を、角形鋼管の3つの平板部や4つの平板部の内周面全てに良好に接触させようとすると、きわめて精巧に中子補強金物或いは鋼管を形成する必要が生じるのみならず、当該鋼管への中子補強金物の挿入作業が著しく困難となる。これに対して上記構成を備えていれば、各中子補強金物を断面屈曲状として隅部を挟んで隣り合う角形鋼管の平板部の2面に接するようにすることで、各中子補強金物と角形鋼管の内周面とを確実に密着させることができる。また、鋼管内への中子補強金物の挿入も容易に行うことができる。

【0013】

また、本発明によれば、中子補強金物を、鋼管の各隅部にそれぞれ重ねて配置する構成としたので、1の中子補強金物を配置する場合に他の中子補強金物と干渉し難くなり、中子補強金物の設置を容易に行うことができる。また、中子補強金物の角部を鋼管の隅部に合わせるだけで、中子補強金物の角部を挟んで隣り合う各面を、鋼管の隅部を挟んで隣り合う内周面(平板部)に当接させることができるので、中子補強金物を容易に配置することができる。

【0014】

また、本発明では、鋼管の梁接合部には、梁をボルト接合するためのボルトを挿通可能な複数の貫通孔が設けられ、中子補強金物の補強本体部には、補強本体部が鋼管の内部に収容された状態で鋼管の貫通孔と対応する位置に、ボルトに螺合する雌ねじ部が設けられていることが好ましい。本発明によれば、梁をボルト接合によって鋼管の梁接合部に接続することができ、現場での施工が容易となる。

【発明の効果】

【0015】

本発明によれば、梁接合部の補強と鋼管の接続の補助とを簡素な構成で実現することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る梁接合部構造を有する柱と梁との接合状態を示す斜視図である。

【図2】柱の梁接合部周りの構造を示す一部破断図である。

【図3】柱の軸線に直交する方向に沿って梁接合部を切断して示す断面図である。

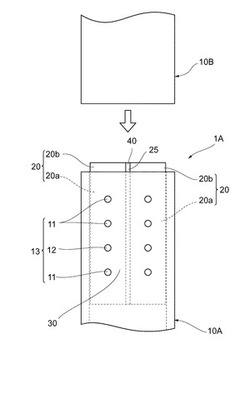

【図4】L字アングルが収容された鋼管を示す側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な実施形態について図面を参照しながら説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0018】

図1は、柱と梁との接合状態を示す斜視図である。図1に示すように、柱1は、柱1Aと、柱1Aの上端に継がれた柱1Bとにより構成されている。柱1Aに形成された梁接合部30に梁5が当接され、柱1Aと梁5とがボルト2及びナット3を用いてボルト接合される。

【0019】

梁5は、一対のフランジ51a,51bをウェブ51cで連結したH型鋼からなる梁本体部51と、当該梁本体部51の両端部に設けられて梁接合部30に当接する厚板状のエンドプレート50とを備えている。該エンドプレート50には、ボルト2が挿通可能な8つの通孔50aが設けられ、通孔50aが当該梁本体部51のウェブ51cを対称軸として縦に2列に分かれて孔列50bを形成している。

【0020】

柱1Aは鋼管10Aにより構成され、柱1Bは鋼管(他の鋼管)10Bにより構成されている。柱1Bは、柱1Aの上端に突き当てられ、柱1Aに突合せ溶接される。

【0021】

柱1Aを構成する鋼管10Aは、基礎(土台)等に立設される。鋼管10Aは、4つの隅部16(図3参照)と、該隅部16の間に位置する平板部17(図3参照)とを備える四角筒状の角形鋼管より構成されている。

鋼管10Aの内側には、4つのL字アングル(中子補強金物)20が設置されている。L字アングル20は、鋼管10Aの端部から一部が突出すると共に鋼管10Aの内周面F1に当接した状態で設けられている(図2,図3参照)。鋼管10AにおけるL字アングル20が収容された部位と、これら4つのL字アングル20の補強本体部20a(詳しくは後述する)とによって、梁5を柱1Aに接合するための梁接合部30が構成される。なお、L字アングル20は、鋼管10Aの上側の端部に設けられ、鋼管10Aの上側の端部に梁接合部30が形成される。

【0022】

また、鋼管10Aの各平板部17には、梁接合部30を形成する位置に、複数の貫通孔11とシノ孔12が設けられている。貫通孔11は、梁5を接合するためのボルト2を挿通するための孔である。シノ孔12は、梁接合部30に梁5を接合する際に、梁5の梁接合部対向姿勢を維持する棒材を梁5と梁接合部30とに亘って架設するための孔である。これらの貫通孔11及びシノ孔12により、各平板部17には、梁5のエンドプレート50の通孔50aに対向する2列の孔列13が形成されている。各孔列13は、鋼管10Aを立設させたときに縦に列状に並ぶ4個の孔11,12によって構成され、この4個の孔11,12のうち、最上段、2段目、及び最下段の孔が貫通孔11であり、3段目の孔がシノ孔12である。

【0023】

次に、梁接合部30周りの構造の詳細について説明する。図2は、柱の梁接合部周りの構造を示す一部破断図であり、図3は、柱の軸線に直交する方向に沿って梁接合部を切断して示す断面図である。図4は、L字アングルが収容された鋼管を示す側面図である。なお、図2では、柱1Aの内部構造を示すために鋼管10Aの一部を破断して示す。また、図2では、隣り合うL字アングル20同士及び鋼管10Aの内周面F1を溶接接合する前の状態を示す。更に、図2では、L字アングル20の構造を示すために、一つのL字アングル20を所定の配置位置から引き出した状態で示している。

【0024】

図2,図3に示すように、L字アングル20は、鋼管10Aよりも厚肉で断面L字状(断面屈曲状)に形成されており、鋼管10Aの隅部16に対向する角部26と、角部26を挟んで隣り合う一対の平板状の腕部27とを備えている。各腕部27には、鋼管10Aの貫通孔11に対応して、ボルト2に螺合する雌ねじ部21が設けられ、更に、鋼管10Aのシノ孔12に対応してシノ孔22が設けられている。雌ねじ部21は、L字アングル20を鋼管10Aの内側の所定位置に配置した状態で鋼管10Aの貫通孔11に連通し、シノ孔22は、鋼管10Aのシノ孔12に連通する。また、各腕部27には、角部26とは反対側となる側縁部28に、側縁部28を斜めに面取りして形成された開先23が設けられている。

【0025】

各L字アングル20は、角部26を鋼管10Aの隅部16に対向させ、且つ、一対の腕部27を鋼管10Aの各平板部17の内周面F1に当接させた状態で、鋼管10Aの端部から一部を突出させた状態で鋼管10Aの内部に収容されている。特に図4に示すように、各L字アングル20において、鋼管10A内に収容された部位が梁接合部30の補強を行う補強本体部20aとなり、鋼管10Aの端部から突出する部位が鋼管10Bとの接続を補助する接続補助部20bとなる。また、各L字アングル20の一対の腕部27は、少なくとも鋼管10Aの平板部17の巾の半分の大きさよりも小さい大きさに形成されている。これにより、隣り合うL字アングル20の間には、所定の間隔(間隙部)25が形成されることとなり、L字アングル20を鋼管10Aの内側に配置したときにL字アングル20同士が互いに干渉しないものとなっている。

【0026】

また、鋼管10Aに対し、各L字アングル20は鋼管10Aの隅部16に角部26を対向させた状態で収容されることとなる。その結果、鋼管10Aを形成する4枚の平板部17のうち、1枚の平板部17には、一のL字アングル20の補強本体部20aの腕部27と当該一のL字アングル20に隣り合うL字アングル20の補強本体部20aの腕部27とが当接する。また、間隙部25は平板部17の中央部にてこれら腕部27同士の間に形成される。また、各平板部17の2列の孔列13のうち、一方の孔列13には一のL字アングル20の腕部27に形成された各孔21,22が対向すると共に、他方の孔列13には当該一のL字アングル20に隣り合うL字アングル20の腕部27に形成された各孔21,22が対向することとなる。また、図1,図2に示す如く、ボルト2及びナット3によって梁5を梁接合部30にボルト接合することで2列のボルト接合部が形成されることとなるが、間隙部25は、当該2列のボルト接合部の間(図3参照)に位置するものとなる。

【0027】

また、L字アングル20の角部26の外面曲率半径は、鋼管10Aの隅部16の内面曲率半径よりも大きくなっている。これにより、隅部16を挟んで隣り合う鋼管10Aの平板部17の内周面F1のそれぞれに、当該隅部16に角部26を対向させて収容されるL字アングル20における補強本体部20aの一対の腕部27を、確実に当接させることができるものとなっている。

【0028】

また、隣り合うL字アングル20間に形成される各間隙部25(図3参照)には、間隙部25を埋めるようにそれぞれ溶接接合が施されており、これによって、間隙部25には、隣り合うL字アングル20同士及び鋼管10Aの平板部17の内周面F1を一体に溶接接合する溶接接合部40が形成されている。この溶接は、L字アングル20の下端部から上端部に亘って連続するように、補強本体部20aから接続補助部20bに亘って施されており、鋼管10Aから突出するL字アングル20の接続補助部20bにおいては、接続補助部20b同士が溶接接合部40によって溶接接合されている。なお、間隙部25を形成するL字アングル20の腕部27の側縁部28には開先23が形成されているので、溶接作業を容易に行うことができる。

【0029】

以上より、鋼管10Aの内部には、4つのL字アングル20が、補強本体部20aの一対の腕部27を鋼管10Aの内周面F1に当接させた状態で配置されると共に、隣り合うL字アングル20の補強本体部20a同士と鋼管10Aの平板部17の内周面F1とが一体に溶接接合され、L字アングル20の補強本体部20aによって裏打ち補強された梁接合部30が形成される。

【0030】

また、鋼管10Bは、鋼管10Aと同様に、4つの隅部76と、該隅部76の間に位置する平板部77とを備える四角筒状の角形鋼管より構成されている。

【0031】

次に、柱1Aと柱1Bとを接続して柱1を形成する手順について説明する。まず、上述のように、柱1Aを構成する鋼管10Aの端部から接続補助部20bが突出させて、鋼管10Aの内部に4つのL字アングル20を取り付ける。次に、鋼管10Aの端部から突出する4つの接続補助部20bが、柱1Bを構成する鋼管10Bの内部に差し込まれるようにして、鋼管10Aの上端縁と鋼管10Bの下端縁とを突き合わせて配置する。これにより、L字アングル20の接続補助部20bが、鋼管10Bの内周面F3(図1参照)に略当接した状態となる。そして、接続補助部20bを溶接の裏当て金として用いて、鋼管10Aと鋼管10Bとを鋼管10A,10Bの外周に亘って突合せ溶接を施し、柱1を形成する。

【0032】

次に、柱1の梁接合部30に梁5を接合する手順について以下に簡単に説明する。まず、立設された柱1の梁接合部30に、梁5のエンドプレート50を近接させ、エンドプレート50の各通孔50aと柱1Aの各孔11,12とが略対向するように、梁接合部30にエンドプレート50を当接させる。次に、エンドプレート50の孔列50bのうち最上段から3番目の通孔50aと、柱1Aのシノ孔12とに棒材を挿入し、エンドプレート50の各通孔50aと柱1Aの各孔11,12との正確な位置合わせを行うと共に、ボルトにて実際に梁接合部30に梁5のエンドプレート50を締結する前にこれら梁接合部30とエンドプレート50とが当接しあった状態を保持する。次に、エンドプレート50の裏側(柱1と当接する側とは反対側)から通孔50aにボルト2の一端を挿入し、ボルト2の一端とL字アングル20の雌ねじ部21とを螺合させる。なお、本実施形態では、ボルト2として、両端にそれぞれ順ねじと逆ねじとが刻設されたワンサイドボルトを用いる。次に、ボルト2の他端にナット3を螺合させてナット3を締め込むことにより、柱1に梁5が接合された状態となる。

【0033】

以上のように本実施形態に係る梁接合部構造では、鋼管10Aの内部に収容されたL字アングル20の補強本体部20aによって梁接合部30が補強されると共に、鋼管10Aから突出する接続補助部20bが鋼管10Aの内側において鋼管10Aと鋼管10Bとの接続部に位置するため、接続補助部20bを、鋼管10Aと鋼管10Bとを溶接接合する際の裏当て金として用いることができる。このように、梁接合部30を補強するL字アングル20が、鋼管10Aと鋼管10Bとの接続を補助する裏当て金としての機能も兼ねるため、梁接合部を補強する部材と鋼管の接続を補助する裏当て金とを個別の部材で設ける必要がなく、梁接合部30の補強と鋼管10A,10Bの接続の補助とを簡素な構成で実現することができる。

【0034】

また、鋼管10Aの端部から突出するL字アングル20の接続補助部20bをガイドとして、鋼管10Aの梁接合部30側の端部に鋼管10Bを接続することができ、鋼管10Aと鋼管10Bとの突き合わせを極めて容易に行うことができる。また、この突き合わせによりL字アングル20の接続補助部20bは鋼管10Bの端部内に入り込んだ状態となるので、梁接合部30を補強するL字アングル20の補強本体部20aからの荷重を接続補助部20bを介して鋼管10Bに伝達することができ、1本の柱としての荷重伝達を好適に行うことができる。

【0035】

また、鋼管10Aの内周面F1に当接し、更に鋼管10Bの内周面F3に略当接するL字アングル20を、鋼管10A,10B同士を溶接によって接続する際の裏当て金として用い、鋼管10Aと鋼管10Bとをより好適に突合せ溶接することができる。

【0036】

また、一般に、溶接の終端には溶込み不足等の溶接不良が生じやすいため、梁5からの荷重を受ける梁接合部30の位置、即ち、L字アングル20の補強本体部20aの位置に溶接の終端が来ることは好ましくない。そこで本実施形態では、L字アングル20の補強本体部20aから接続補助部20bに亘って溶接を行うことで、溶接の終端を梁接合部30の位置からずらすことができる。

【0037】

また、本実施形態においては、中子補強金物として断面L字状のL字アングル20を用い、各L字アングル20の補強本体部20aが隅部16を挟んで隣り合う平板部17の2面に接するようにすることで、各L字アングル20の補強本体部20aと鋼管10Aの内周面F1とを確実に密着させることができる。また、鋼管10A内へのL字アングル20の挿入も容易に行うことができる。

【0038】

また、L字アングル20の補強本体部20aを、鋼管10Aの各隅部16にそれぞれ重ねて配置する構成としたので、1のL字アングル20を配置する場合に他のL字アングル20と干渉し難くなり、L字アングル20の設置を容易に行うことができる。また、L字アングル20における補強本体部20aの角部26を鋼管10Aの隅部16に合わせるだけで、L字アングル20における補強本体部20aの角部26を挟んで隣り合う各面(腕部27の面)を、鋼管10Aの隅部16を挟んで隣り合う内周面F1(平板部17)に当接させることができるので、L字アングル20を容易に配置することができる。

【0039】

また、例えば、鋼管10Aとして冷間成形角形鋼管を用いることができるが、冷間成形角形鋼管の場合、一般に、平板部17の中心部に鋼管10Aの軸方向に沿ってシーム部(鋼管10Aの形成時に生じる突起状の溶接痕)が生じている。そこで、本実施形態においては、隣り合うL字アングル20同士間に間隙部25を設けることで、シーム部を間隙部25内に逃がすことができ、L字アングル20の補強本体部20aを鋼管10A内の内周面F1に確実に密着させることができる。

【0040】

また、本実施形態では、梁5をボルト接合によって鋼管10Aの梁接合部30に接続することができ、現場での施工が容易となる。

【0041】

以上、本発明の好適な実施形態について説明したが、本発明はこれに限定されるものではない。例えば、鋼管10Aを四角筒状としたが、三角筒状や六角筒状等のその他の形状であってもよい。また、L字アングル20の形状についても、例えば、断面三角状やその他の形状であってもよい。また、L字アングル20の雌ねじ部21を形成する部分のみを他の部分よりも厚肉とし、雌ねじ部21のねじ溝を多く確保するようにしてもよい。また、本実施形態においては、L字アングル20の一対の腕部27は互いの長さを等しいものを例示するが、これら一対の腕部27の長さが異なる場合であってもよい。また、梁を梁接合部に溶接接合する場合であっても、本願発明の構成を採用することができる。

【0042】

また、鋼管10Aと鋼管10Bとの接続部分において、鋼管10A又は鋼管10Bの少なくともいずれか一方の端部に開先を設けても良い。この場合には、鋼管10Aと鋼管10Bとの突合せ溶接を容易に行うことができる。

【符号の説明】

【0043】

1,1A,1B…柱、2…ボルト、10A…鋼管、10B…鋼管(他の鋼管)、11…貫通孔、16,76…隅部、17,77…平板部、20…L字アングル(中子補強金物)、20a…補強本体部、20b…接続補助部、21…雌ねじ部、25…間隙部、30…梁接合部、50…梁、F1,F3…鋼管の内周面。

【技術分野】

【0001】

本発明は、鋼管を用いて形成される柱における梁接合部構造に関する。

【背景技術】

【0002】

従来、角形鋼管よりなる柱に対してH形鋼よりなる梁を接合する場合、これらの接合を剛接合とすべく、建設現場にて現場溶接がなされていた。かかる溶接作業は、高度な技術や熟練を要し、品質の管理が容易でない。このため、柱に対して梁をボルト接合する構造が種々試みられているが、柱はH形鋼等の開断面部材ではなく鋼管等の閉断面部材からなるため、作業者の手を柱の内部に入れて作業を行うことが難しく、柱内にナットを予め仕込む等の工夫が必要となり、構造が複雑になる。また、柱における梁が接合される部位(梁接合部)の耐力を上げるために、柱の当該箇所の補強についても考慮する必要がある。

【0003】

そこで、例えば特許文献1には、角形鋼管柱に、梁が接合されるジョイントボックスを設けた梁接合部構造についての開示がある。このジョイントボックスは、角形鋼管よりなる本体と、本体の端部に溶接されて本体を補強するダイヤフラムと、本体の梁接合部位に固定された連結ナットとより構成されている。この角形鋼管柱は、ジョイントボックス本体の上下端にそれぞれ角形鋼管を当接させ、当接箇所に裏当て金をあてがった状態で両者を溶接接合することで形成される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−51967号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1の構成では、梁を接合するためのジョイントボックスが別途必要であり、更に、ジョイントボックス本体を補強するダイヤフラムの他に、ジョイントボックス本体と角形鋼管との接続を補助する裏当て金が別途必要となることもあって部品点数が増え、構成が複雑化し易いという問題がある。

【0006】

そこで本発明は、このような問題を解決するためになされたものであり、梁接合部の補強と鋼管の接続の補助とを簡素な構成で実現可能な梁接合部構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明に係る梁接合部構造は、梁接合部を端部に備えて柱を構成する鋼管と、鋼管の内側から梁接合部を補強する中子補強金物とを備え、中子補強金物は、鋼管内に収容されて梁接合部を補強する補強本体部と、鋼管の端部から突出して鋼管と鋼管に継がれる他の鋼管との接続を補助する接続補助部とを備えていることを特徴とする。

【0008】

本発明によれば、鋼管の内部に収容された中子補強金物の補強本体部によって梁接合部が補強されると共に、鋼管から突出する接続補助部が鋼管の内側において鋼管と他の鋼管との接続部に位置するため、接続補助部を、鋼管と他の鋼管とを溶接接合する際の裏当て金として用いることができる。このように、梁接合部を補強する中子補強金物が、鋼管と他の鋼管との接続を補助する裏当て金としての機能も兼ねるため、梁接合部を補強する部材と鋼管の接続を補助する裏当て金とを個別の部材で設ける必要がなく、梁接合部の補強と鋼管の接続の補助とを簡素な構成で実現可能な梁接合部構造を得ることができる。

【0009】

また、本発明によれば、中子補強金物の接続補助部は、鋼管同士を突き合わせて接合することにより他の鋼管の端部内に入り込んだ状態となるので、梁接合部を補強する補強本体部からの荷重を接続補助部を介して他の鋼管に伝達することができ、1本の柱としての荷重伝達を好適に行うことができる。

【0010】

また、本発明では、補強本体部は鋼管の内周面に当接し、接続補助部は他の鋼管の内周面に当接し、鋼管と他の鋼管とが突合せ溶接により接続されることが好ましい。本発明よれば、鋼管及び他の鋼管のそれぞれの内周面に当接する中子補強金物を鋼管同士を溶接によって接続する際の裏当て金として用い、鋼管と他の鋼管とをより好適に突合せ溶接することができる。

【0011】

また、本発明では、中子補強金物は、鋼管の内部に複数収容され、隣り合う中子補強金物間に形成される間隙部には、中子補強金物の補強本体部から接続補助部に亘って溶接が施されていることが好ましい。一般に、溶接の終端には溶込み不足等の溶接不良が生じやすいため、梁からの荷重を受ける梁接合部の位置、即ち、中子補強金物の補強本体部の位置に溶接の終端が来ることは好ましくない。そこで本発明は、中子補強金物の補強本体部から接続補助部に亘って溶接を行うことで、溶接の終端を梁接合部の位置からずらすことができる。

【0012】

また、本発明では、鋼管及び他の鋼管は、内側に4つの隅部と、隣り合う隅部を連結する4つの平板部とを備える四角筒状の角形鋼管であり、中子補強金物は、補強本体部を鋼管の隅部に重なるように配置したときに、鋼管の内周面のうち隅部を挟んで隣り合う平板部のそれぞれに当接可能な断面屈曲状に形成されていることが好ましい。例えば、1つの中子補強金物を、角形鋼管の3つの平板部や4つの平板部の内周面全てに良好に接触させようとすると、きわめて精巧に中子補強金物或いは鋼管を形成する必要が生じるのみならず、当該鋼管への中子補強金物の挿入作業が著しく困難となる。これに対して上記構成を備えていれば、各中子補強金物を断面屈曲状として隅部を挟んで隣り合う角形鋼管の平板部の2面に接するようにすることで、各中子補強金物と角形鋼管の内周面とを確実に密着させることができる。また、鋼管内への中子補強金物の挿入も容易に行うことができる。

【0013】

また、本発明によれば、中子補強金物を、鋼管の各隅部にそれぞれ重ねて配置する構成としたので、1の中子補強金物を配置する場合に他の中子補強金物と干渉し難くなり、中子補強金物の設置を容易に行うことができる。また、中子補強金物の角部を鋼管の隅部に合わせるだけで、中子補強金物の角部を挟んで隣り合う各面を、鋼管の隅部を挟んで隣り合う内周面(平板部)に当接させることができるので、中子補強金物を容易に配置することができる。

【0014】

また、本発明では、鋼管の梁接合部には、梁をボルト接合するためのボルトを挿通可能な複数の貫通孔が設けられ、中子補強金物の補強本体部には、補強本体部が鋼管の内部に収容された状態で鋼管の貫通孔と対応する位置に、ボルトに螺合する雌ねじ部が設けられていることが好ましい。本発明によれば、梁をボルト接合によって鋼管の梁接合部に接続することができ、現場での施工が容易となる。

【発明の効果】

【0015】

本発明によれば、梁接合部の補強と鋼管の接続の補助とを簡素な構成で実現することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る梁接合部構造を有する柱と梁との接合状態を示す斜視図である。

【図2】柱の梁接合部周りの構造を示す一部破断図である。

【図3】柱の軸線に直交する方向に沿って梁接合部を切断して示す断面図である。

【図4】L字アングルが収容された鋼管を示す側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な実施形態について図面を参照しながら説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0018】

図1は、柱と梁との接合状態を示す斜視図である。図1に示すように、柱1は、柱1Aと、柱1Aの上端に継がれた柱1Bとにより構成されている。柱1Aに形成された梁接合部30に梁5が当接され、柱1Aと梁5とがボルト2及びナット3を用いてボルト接合される。

【0019】

梁5は、一対のフランジ51a,51bをウェブ51cで連結したH型鋼からなる梁本体部51と、当該梁本体部51の両端部に設けられて梁接合部30に当接する厚板状のエンドプレート50とを備えている。該エンドプレート50には、ボルト2が挿通可能な8つの通孔50aが設けられ、通孔50aが当該梁本体部51のウェブ51cを対称軸として縦に2列に分かれて孔列50bを形成している。

【0020】

柱1Aは鋼管10Aにより構成され、柱1Bは鋼管(他の鋼管)10Bにより構成されている。柱1Bは、柱1Aの上端に突き当てられ、柱1Aに突合せ溶接される。

【0021】

柱1Aを構成する鋼管10Aは、基礎(土台)等に立設される。鋼管10Aは、4つの隅部16(図3参照)と、該隅部16の間に位置する平板部17(図3参照)とを備える四角筒状の角形鋼管より構成されている。

鋼管10Aの内側には、4つのL字アングル(中子補強金物)20が設置されている。L字アングル20は、鋼管10Aの端部から一部が突出すると共に鋼管10Aの内周面F1に当接した状態で設けられている(図2,図3参照)。鋼管10AにおけるL字アングル20が収容された部位と、これら4つのL字アングル20の補強本体部20a(詳しくは後述する)とによって、梁5を柱1Aに接合するための梁接合部30が構成される。なお、L字アングル20は、鋼管10Aの上側の端部に設けられ、鋼管10Aの上側の端部に梁接合部30が形成される。

【0022】

また、鋼管10Aの各平板部17には、梁接合部30を形成する位置に、複数の貫通孔11とシノ孔12が設けられている。貫通孔11は、梁5を接合するためのボルト2を挿通するための孔である。シノ孔12は、梁接合部30に梁5を接合する際に、梁5の梁接合部対向姿勢を維持する棒材を梁5と梁接合部30とに亘って架設するための孔である。これらの貫通孔11及びシノ孔12により、各平板部17には、梁5のエンドプレート50の通孔50aに対向する2列の孔列13が形成されている。各孔列13は、鋼管10Aを立設させたときに縦に列状に並ぶ4個の孔11,12によって構成され、この4個の孔11,12のうち、最上段、2段目、及び最下段の孔が貫通孔11であり、3段目の孔がシノ孔12である。

【0023】

次に、梁接合部30周りの構造の詳細について説明する。図2は、柱の梁接合部周りの構造を示す一部破断図であり、図3は、柱の軸線に直交する方向に沿って梁接合部を切断して示す断面図である。図4は、L字アングルが収容された鋼管を示す側面図である。なお、図2では、柱1Aの内部構造を示すために鋼管10Aの一部を破断して示す。また、図2では、隣り合うL字アングル20同士及び鋼管10Aの内周面F1を溶接接合する前の状態を示す。更に、図2では、L字アングル20の構造を示すために、一つのL字アングル20を所定の配置位置から引き出した状態で示している。

【0024】

図2,図3に示すように、L字アングル20は、鋼管10Aよりも厚肉で断面L字状(断面屈曲状)に形成されており、鋼管10Aの隅部16に対向する角部26と、角部26を挟んで隣り合う一対の平板状の腕部27とを備えている。各腕部27には、鋼管10Aの貫通孔11に対応して、ボルト2に螺合する雌ねじ部21が設けられ、更に、鋼管10Aのシノ孔12に対応してシノ孔22が設けられている。雌ねじ部21は、L字アングル20を鋼管10Aの内側の所定位置に配置した状態で鋼管10Aの貫通孔11に連通し、シノ孔22は、鋼管10Aのシノ孔12に連通する。また、各腕部27には、角部26とは反対側となる側縁部28に、側縁部28を斜めに面取りして形成された開先23が設けられている。

【0025】

各L字アングル20は、角部26を鋼管10Aの隅部16に対向させ、且つ、一対の腕部27を鋼管10Aの各平板部17の内周面F1に当接させた状態で、鋼管10Aの端部から一部を突出させた状態で鋼管10Aの内部に収容されている。特に図4に示すように、各L字アングル20において、鋼管10A内に収容された部位が梁接合部30の補強を行う補強本体部20aとなり、鋼管10Aの端部から突出する部位が鋼管10Bとの接続を補助する接続補助部20bとなる。また、各L字アングル20の一対の腕部27は、少なくとも鋼管10Aの平板部17の巾の半分の大きさよりも小さい大きさに形成されている。これにより、隣り合うL字アングル20の間には、所定の間隔(間隙部)25が形成されることとなり、L字アングル20を鋼管10Aの内側に配置したときにL字アングル20同士が互いに干渉しないものとなっている。

【0026】

また、鋼管10Aに対し、各L字アングル20は鋼管10Aの隅部16に角部26を対向させた状態で収容されることとなる。その結果、鋼管10Aを形成する4枚の平板部17のうち、1枚の平板部17には、一のL字アングル20の補強本体部20aの腕部27と当該一のL字アングル20に隣り合うL字アングル20の補強本体部20aの腕部27とが当接する。また、間隙部25は平板部17の中央部にてこれら腕部27同士の間に形成される。また、各平板部17の2列の孔列13のうち、一方の孔列13には一のL字アングル20の腕部27に形成された各孔21,22が対向すると共に、他方の孔列13には当該一のL字アングル20に隣り合うL字アングル20の腕部27に形成された各孔21,22が対向することとなる。また、図1,図2に示す如く、ボルト2及びナット3によって梁5を梁接合部30にボルト接合することで2列のボルト接合部が形成されることとなるが、間隙部25は、当該2列のボルト接合部の間(図3参照)に位置するものとなる。

【0027】

また、L字アングル20の角部26の外面曲率半径は、鋼管10Aの隅部16の内面曲率半径よりも大きくなっている。これにより、隅部16を挟んで隣り合う鋼管10Aの平板部17の内周面F1のそれぞれに、当該隅部16に角部26を対向させて収容されるL字アングル20における補強本体部20aの一対の腕部27を、確実に当接させることができるものとなっている。

【0028】

また、隣り合うL字アングル20間に形成される各間隙部25(図3参照)には、間隙部25を埋めるようにそれぞれ溶接接合が施されており、これによって、間隙部25には、隣り合うL字アングル20同士及び鋼管10Aの平板部17の内周面F1を一体に溶接接合する溶接接合部40が形成されている。この溶接は、L字アングル20の下端部から上端部に亘って連続するように、補強本体部20aから接続補助部20bに亘って施されており、鋼管10Aから突出するL字アングル20の接続補助部20bにおいては、接続補助部20b同士が溶接接合部40によって溶接接合されている。なお、間隙部25を形成するL字アングル20の腕部27の側縁部28には開先23が形成されているので、溶接作業を容易に行うことができる。

【0029】

以上より、鋼管10Aの内部には、4つのL字アングル20が、補強本体部20aの一対の腕部27を鋼管10Aの内周面F1に当接させた状態で配置されると共に、隣り合うL字アングル20の補強本体部20a同士と鋼管10Aの平板部17の内周面F1とが一体に溶接接合され、L字アングル20の補強本体部20aによって裏打ち補強された梁接合部30が形成される。

【0030】

また、鋼管10Bは、鋼管10Aと同様に、4つの隅部76と、該隅部76の間に位置する平板部77とを備える四角筒状の角形鋼管より構成されている。

【0031】

次に、柱1Aと柱1Bとを接続して柱1を形成する手順について説明する。まず、上述のように、柱1Aを構成する鋼管10Aの端部から接続補助部20bが突出させて、鋼管10Aの内部に4つのL字アングル20を取り付ける。次に、鋼管10Aの端部から突出する4つの接続補助部20bが、柱1Bを構成する鋼管10Bの内部に差し込まれるようにして、鋼管10Aの上端縁と鋼管10Bの下端縁とを突き合わせて配置する。これにより、L字アングル20の接続補助部20bが、鋼管10Bの内周面F3(図1参照)に略当接した状態となる。そして、接続補助部20bを溶接の裏当て金として用いて、鋼管10Aと鋼管10Bとを鋼管10A,10Bの外周に亘って突合せ溶接を施し、柱1を形成する。

【0032】

次に、柱1の梁接合部30に梁5を接合する手順について以下に簡単に説明する。まず、立設された柱1の梁接合部30に、梁5のエンドプレート50を近接させ、エンドプレート50の各通孔50aと柱1Aの各孔11,12とが略対向するように、梁接合部30にエンドプレート50を当接させる。次に、エンドプレート50の孔列50bのうち最上段から3番目の通孔50aと、柱1Aのシノ孔12とに棒材を挿入し、エンドプレート50の各通孔50aと柱1Aの各孔11,12との正確な位置合わせを行うと共に、ボルトにて実際に梁接合部30に梁5のエンドプレート50を締結する前にこれら梁接合部30とエンドプレート50とが当接しあった状態を保持する。次に、エンドプレート50の裏側(柱1と当接する側とは反対側)から通孔50aにボルト2の一端を挿入し、ボルト2の一端とL字アングル20の雌ねじ部21とを螺合させる。なお、本実施形態では、ボルト2として、両端にそれぞれ順ねじと逆ねじとが刻設されたワンサイドボルトを用いる。次に、ボルト2の他端にナット3を螺合させてナット3を締め込むことにより、柱1に梁5が接合された状態となる。

【0033】

以上のように本実施形態に係る梁接合部構造では、鋼管10Aの内部に収容されたL字アングル20の補強本体部20aによって梁接合部30が補強されると共に、鋼管10Aから突出する接続補助部20bが鋼管10Aの内側において鋼管10Aと鋼管10Bとの接続部に位置するため、接続補助部20bを、鋼管10Aと鋼管10Bとを溶接接合する際の裏当て金として用いることができる。このように、梁接合部30を補強するL字アングル20が、鋼管10Aと鋼管10Bとの接続を補助する裏当て金としての機能も兼ねるため、梁接合部を補強する部材と鋼管の接続を補助する裏当て金とを個別の部材で設ける必要がなく、梁接合部30の補強と鋼管10A,10Bの接続の補助とを簡素な構成で実現することができる。

【0034】

また、鋼管10Aの端部から突出するL字アングル20の接続補助部20bをガイドとして、鋼管10Aの梁接合部30側の端部に鋼管10Bを接続することができ、鋼管10Aと鋼管10Bとの突き合わせを極めて容易に行うことができる。また、この突き合わせによりL字アングル20の接続補助部20bは鋼管10Bの端部内に入り込んだ状態となるので、梁接合部30を補強するL字アングル20の補強本体部20aからの荷重を接続補助部20bを介して鋼管10Bに伝達することができ、1本の柱としての荷重伝達を好適に行うことができる。

【0035】

また、鋼管10Aの内周面F1に当接し、更に鋼管10Bの内周面F3に略当接するL字アングル20を、鋼管10A,10B同士を溶接によって接続する際の裏当て金として用い、鋼管10Aと鋼管10Bとをより好適に突合せ溶接することができる。

【0036】

また、一般に、溶接の終端には溶込み不足等の溶接不良が生じやすいため、梁5からの荷重を受ける梁接合部30の位置、即ち、L字アングル20の補強本体部20aの位置に溶接の終端が来ることは好ましくない。そこで本実施形態では、L字アングル20の補強本体部20aから接続補助部20bに亘って溶接を行うことで、溶接の終端を梁接合部30の位置からずらすことができる。

【0037】

また、本実施形態においては、中子補強金物として断面L字状のL字アングル20を用い、各L字アングル20の補強本体部20aが隅部16を挟んで隣り合う平板部17の2面に接するようにすることで、各L字アングル20の補強本体部20aと鋼管10Aの内周面F1とを確実に密着させることができる。また、鋼管10A内へのL字アングル20の挿入も容易に行うことができる。

【0038】

また、L字アングル20の補強本体部20aを、鋼管10Aの各隅部16にそれぞれ重ねて配置する構成としたので、1のL字アングル20を配置する場合に他のL字アングル20と干渉し難くなり、L字アングル20の設置を容易に行うことができる。また、L字アングル20における補強本体部20aの角部26を鋼管10Aの隅部16に合わせるだけで、L字アングル20における補強本体部20aの角部26を挟んで隣り合う各面(腕部27の面)を、鋼管10Aの隅部16を挟んで隣り合う内周面F1(平板部17)に当接させることができるので、L字アングル20を容易に配置することができる。

【0039】

また、例えば、鋼管10Aとして冷間成形角形鋼管を用いることができるが、冷間成形角形鋼管の場合、一般に、平板部17の中心部に鋼管10Aの軸方向に沿ってシーム部(鋼管10Aの形成時に生じる突起状の溶接痕)が生じている。そこで、本実施形態においては、隣り合うL字アングル20同士間に間隙部25を設けることで、シーム部を間隙部25内に逃がすことができ、L字アングル20の補強本体部20aを鋼管10A内の内周面F1に確実に密着させることができる。

【0040】

また、本実施形態では、梁5をボルト接合によって鋼管10Aの梁接合部30に接続することができ、現場での施工が容易となる。

【0041】

以上、本発明の好適な実施形態について説明したが、本発明はこれに限定されるものではない。例えば、鋼管10Aを四角筒状としたが、三角筒状や六角筒状等のその他の形状であってもよい。また、L字アングル20の形状についても、例えば、断面三角状やその他の形状であってもよい。また、L字アングル20の雌ねじ部21を形成する部分のみを他の部分よりも厚肉とし、雌ねじ部21のねじ溝を多く確保するようにしてもよい。また、本実施形態においては、L字アングル20の一対の腕部27は互いの長さを等しいものを例示するが、これら一対の腕部27の長さが異なる場合であってもよい。また、梁を梁接合部に溶接接合する場合であっても、本願発明の構成を採用することができる。

【0042】

また、鋼管10Aと鋼管10Bとの接続部分において、鋼管10A又は鋼管10Bの少なくともいずれか一方の端部に開先を設けても良い。この場合には、鋼管10Aと鋼管10Bとの突合せ溶接を容易に行うことができる。

【符号の説明】

【0043】

1,1A,1B…柱、2…ボルト、10A…鋼管、10B…鋼管(他の鋼管)、11…貫通孔、16,76…隅部、17,77…平板部、20…L字アングル(中子補強金物)、20a…補強本体部、20b…接続補助部、21…雌ねじ部、25…間隙部、30…梁接合部、50…梁、F1,F3…鋼管の内周面。

【特許請求の範囲】

【請求項1】

梁接合部を端部に備えて柱を構成する鋼管と、

前記鋼管の内側から前記梁接合部を補強する中子補強金物とを備え、

前記中子補強金物は、前記鋼管内に収容されて前記梁接合部を補強する補強本体部と、前記鋼管の端部から突出して前記鋼管と前記鋼管に継がれる他の鋼管との接続を補助する接続補助部とを備えている、

ことを特徴とする梁接合部構造。

【請求項2】

前記補強本体部は前記鋼管の内周面に当接し、前記接続補助部は前記他の鋼管の内周面に当接し、前記鋼管と前記他の鋼管とが突合せ溶接により接続されることを特徴とする請求項1に記載の梁接合部構造。

【請求項3】

前記中子補強金物は、前記鋼管の内部に複数収容され、隣り合う前記中子補強金物間に形成される間隙部には、前記中子補強金物の前記補強本体部から前記接続補助部に亘って溶接が施されていることを特徴とする請求項1又は2に記載の梁接合部構造。

【請求項4】

前記鋼管及び前記他の鋼管は、内側に4つの隅部と、隣り合う前記隅部を連結する4つの平板部とを備える四角筒状の角形鋼管であり、

前記中子補強金物は、前記補強本体部を前記鋼管の隅部に重なるように配置したときに、前記鋼管の内周面のうち前記隅部を挟んで隣り合う前記平板部のそれぞれに当接可能な断面屈曲状に形成されている、

ことを特徴とする請求項1〜3のいずれか一項に記載の梁接合部構造。

【請求項5】

前記鋼管の前記梁接合部には、梁をボルト接合するためのボルトを挿通可能な複数の貫通孔が設けられ、

前記中子補強金物の前記補強本体部には、前記補強本体部が前記鋼管の内部に収容された状態で前記鋼管の前記貫通孔と対応する位置に、前記ボルトに螺合する雌ねじ部が設けられている、

ことを特徴とする請求項1〜4のいずれか一項に記載の梁接合部構造。

【請求項1】

梁接合部を端部に備えて柱を構成する鋼管と、

前記鋼管の内側から前記梁接合部を補強する中子補強金物とを備え、

前記中子補強金物は、前記鋼管内に収容されて前記梁接合部を補強する補強本体部と、前記鋼管の端部から突出して前記鋼管と前記鋼管に継がれる他の鋼管との接続を補助する接続補助部とを備えている、

ことを特徴とする梁接合部構造。

【請求項2】

前記補強本体部は前記鋼管の内周面に当接し、前記接続補助部は前記他の鋼管の内周面に当接し、前記鋼管と前記他の鋼管とが突合せ溶接により接続されることを特徴とする請求項1に記載の梁接合部構造。

【請求項3】

前記中子補強金物は、前記鋼管の内部に複数収容され、隣り合う前記中子補強金物間に形成される間隙部には、前記中子補強金物の前記補強本体部から前記接続補助部に亘って溶接が施されていることを特徴とする請求項1又は2に記載の梁接合部構造。

【請求項4】

前記鋼管及び前記他の鋼管は、内側に4つの隅部と、隣り合う前記隅部を連結する4つの平板部とを備える四角筒状の角形鋼管であり、

前記中子補強金物は、前記補強本体部を前記鋼管の隅部に重なるように配置したときに、前記鋼管の内周面のうち前記隅部を挟んで隣り合う前記平板部のそれぞれに当接可能な断面屈曲状に形成されている、

ことを特徴とする請求項1〜3のいずれか一項に記載の梁接合部構造。

【請求項5】

前記鋼管の前記梁接合部には、梁をボルト接合するためのボルトを挿通可能な複数の貫通孔が設けられ、

前記中子補強金物の前記補強本体部には、前記補強本体部が前記鋼管の内部に収容された状態で前記鋼管の前記貫通孔と対応する位置に、前記ボルトに螺合する雌ねじ部が設けられている、

ことを特徴とする請求項1〜4のいずれか一項に記載の梁接合部構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−117300(P2012−117300A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−268520(P2010−268520)

【出願日】平成22年12月1日(2010.12.1)

【出願人】(303046244)旭化成ホームズ株式会社 (703)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年12月1日(2010.12.1)

【出願人】(303046244)旭化成ホームズ株式会社 (703)

[ Back to top ]