梱包体及び緩衝体

【課題】 基板収納容器等の内容品の輸送に適し、梱包体のサイズの大型化を招くことがなく、しかも周囲の汚染のおそれ、保管スペースの拡大、リユースやリサイクルに支障を来たすおそれを抑制できる梱包体を提供する。

【解決手段】 梱包体1は、包装箱2と、基板収納容器10を挟むように包装箱2に配置される上下一対の緩衝体30、31と、基板収納容器10と各緩衝体30、31との間に介在される弾性体50、52とを備え、弾性体50、52を、間隔を開けて複数個所に設ける。

【解決手段】 梱包体1は、包装箱2と、基板収納容器10を挟むように包装箱2に配置される上下一対の緩衝体30、31と、基板収納容器10と各緩衝体30、31との間に介在される弾性体50、52とを備え、弾性体50、52を、間隔を開けて複数個所に設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板収納容器等からなる内容品の梱包の際に使用される梱包体及び緩衝体に関するものである。

【背景技術】

【0002】

近時、半導体ウェーハは、口径200mm(8インチ)のタイプではなく、口径300mm(12インチ)のタイプが主流になりつつあるが、このタイプの輸送には、大型で専用の基板収納容器が使用されている。この基板収納容器は、図示しないが、複数枚の半導体ウェーハを収納するフロントオープンボックスタイプの容器本体と、この容器本体の開口した正面を開閉する蓋体とを備え、梱包体に梱包された状態で輸送される(特許文献1、2参照)。蓋体は、その裏面の凹んだ中央部に、収納された半導体ウェーハの前部周縁を弾発的に保持する略長方形のフロントリテーナが装着され、容器本体に対して専用の蓋体開閉装置(SEMI規格E62、E63等により標準化されている)により自動的に取り付けられたり、取り外されたりする(特許文献1参照)。

【0003】

梱包体は、段ボール等からなる包装箱と、この包装箱に収納されて基板収納容器を上下方向から挟持する一対の緩衝体を備え、落下試験で自然落下した場合に半導体ウェーハや基板収納容器に破損を生じない高さが1.0m以上、好ましくは1.5m以上であることが要望されている。各緩衝体は、シートを用いて成形され、基板収納容器の上部あるいは下部に嵌合する収納穴が形成されている(特許文献2参照)。

【0004】

緩衝体は、衝撃を吸収してこれを緩和するために、包装箱との間に複数の突起や段差が形成されていた(特許文献3参照)。また、衝撃緩和のため、緩衝体を発泡樹脂製の材料で構成していた(特許文献4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−303015号公報

【特許文献2】特開2002−160769号公報

【特許文献3】特開2007−137454号公報

【特許文献4】特開2004−168324号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来の梱包体では、基板収納容器を梱包すると、落下の際の外的衝撃を十分に吸収することができず、梱包体の角部や稜線部が容易に損傷するおそれがある。したがって、従来の梱包体は、落下の高さが0.8m以上の場合には、半導体ウェーハの破損やパーティクルの増加を招くこととなり、基板収納容器の輸送に適さないという大きな問題を解決するために包装箱との間に複数の突起や段差が形成されていた。また、振動吸収の点からも、緩衝体と包装箱との間にクリアランスがあるほうが、振動が伝わりにくいので、結果として包装箱の寸法が大きくなってしまう問題があった。また、緩衝材を発泡体で構成する場合、緩衝材の容積が大きくなり、必然的に包装箱の寸法が大きくなる問題が生ずる。

【0007】

そのため、包装箱を重ねて、飛行機やトラックなどの輸送手段に積み込むときに、これらの輸送手段の収納部の寸法制限のために、輸送量が少なくなってしまい、コストアップを招いてしまうという問題があった。特に高さ方向の積載段数が少なくなることが問題であった。

【0008】

係る問題の解消には、緩衝体のZ方向の緩衝領域を小さくすることが考えられたが、その場合は、衝撃吸収力が低下してしまうという問題がある。

【0009】

また、従来の緩衝材は、梱包体や基板収納容器との接触面積や容積が大きいので、振動を伝えやすく、その結果、容器本体に収納された半導体ウェーハを不用意に回転させてしまうという問題もある。

【0010】

本発明は上記に鑑みなされたもので、基板収納容器等の内容品の輸送に適し、梱包体のサイズを縮小させて、効率よく保管、輸送ができ、輸送コストを抑制できると共に、基板が輸送時の衝撃や振動により破損したり、汚染されたりすることを防止できる梱包体及び緩衝体を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するため、以下に示す構成を有する。

本発明の梱包体は、内容品を挟むように配置される複数の緩衝体と、前記内容品及び前記複数の緩衝体を収納する包装箱とを備える梱包体において、前記複数の緩衝体のうち少なくとも1個の緩衝体に、前記内容品又は前記包装箱と弾性的に接して振動又は衝撃を緩和する複数の弾性体を間隔を隔てて配設したことを特徴とする。

【0012】

上記発明の梱包体では、前記弾性体は、前記内容品と接する第1の弾性体と、前記包装箱と接する第2の弾性体とを有することを特徴とする。

上記発明の梱包体は、前記第1の弾性体と前記第2の弾性体とを平面視で異なる位置に配置したことを特徴とする。

上記発明の梱包体は、−20℃〜50℃における損失正接が0.25〜1.4の範囲内である材料で前記弾性体を構成したことを特徴とする。

上記発明の梱包体では、前記内容品は、半導体ウェーハを収納する容器本体と、前記容器本体の開口部を開閉する蓋体と、前記蓋体に設けられ半導体ウェーハの周縁部を保持するリテーナとを備える基板収納容器であることを特徴とする。

【0013】

本発明の緩衝体は、内容品と、前記内容品を収納する包装箱との間に配置され、前記内容品を挟むように配置される複数の緩衝体において、前記内容品に対向する側又は前記包装箱に対向する側の少なくともいずれか一方の側に、前記内容品又は前記包装箱と弾性的に接して振動又は衝撃を緩和する複数の弾性体を間隔を隔てて配設したことを特徴とする。

【0014】

上記発明の緩衝体では、前記弾性体は、前記内容品と接する第1の弾性体と、前記包装箱と接する第2の弾性体とを有することを特徴とする。

上記発明の緩衝体は、前記第1の弾性体と前記第2の弾性体とを平面視で異なる位置に配置したことを特徴とする。

上記発明の緩衝体は、−20℃〜50℃における損失正接が0.25〜1.4の範囲内である材料で前記弾性体を構成したことを特徴とする。

上記発明の緩衝体では、前記内容品は、半導体ウェーハを収納する容器本体と、前記容器本体の開口部を開閉する蓋体と、前記蓋体に設けられ半導体ウェーハの周縁部を保持するリテーナとを備える基板収納容器であることを特徴とする。

【0015】

また、上記構成において、緩衝材の周壁の張り出しを屈曲形成してベローズとすることも可能である。また、緩衝材の周壁の凹部とそれ以外の部分にベローズをそれぞれ形成することも可能である。また、ベローズに換えて、周壁部に補強用の凹凸を形成することもできる。

【0016】

ここで、特許請求の範囲における包装箱と内容品との間には、別体の緩衝材を単数又は複数介在することができる。包装箱は、段ボール箱でも良いし、蓋付きの専用プラスチック箱等でも良く、二重構造や三重構造等を特に問うものではない。この包装箱の開口部は、上部、前部、側部を特に問うものではない。

【0017】

内容品は、少なくとも、単数又は複数の基板収納容器、生活用品、雑貨用品、機械用品、電気電子用、化学用、半導体用の各種ケースやカセットが含まれ、複数の緩衝体に直接挟まれても良いし、包装紙や包装袋により包装された状態で挟まれても良い。この内容品が透明、不透明、半透明の基板収納容器の場合には、少なくとも直径6インチ(約150mm)や8インチ(約200mm)の半導体ウェーハ(精密基板)を収納するタイプ、直径300mmの半導体ウェーハ(精密基板)を収納するタイプ(FOSBやFOUPタイプオープンカセット、ウェハキャリア等)が含まれる。

【0018】

緩衝体の緩衝材には、単数又は複数の凹部及び又は凸部を形成して剛性や強度を向上させることができる。この緩衝材の周壁は、例えば略キーストンプレート形、略ハット形、略箱がんぶり形や略がんぶり形(瓦の種類)等に形成することができる。

【0019】

周壁の内壁、張り出し、及び外壁は、樹脂等の同一材料により一体構成されることが好ましいが、別材料により構成されても良く、外壁の端部から伸長片を外方向に伸ばしても良い。周壁の張り出しをベローズ(蛇腹部)に形成する場合には、張り出しを周壁の周方向や内外方向に連続した波形、連続した山形等に曲げ形成すれば良い。さらに、弾性体は、単数、複数、板状、袋状等を特に問うものではない。

【発明の効果】

【0020】

本発明によれば、少なくとも1個の緩衝体に、内容品又は包装箱と弾性的に接する複数の弾性体を配設したので、基板収納容器等の内容品の輸送に適し、内容品に加わる衝撃を弾性体が和らげ、落下時の発生加速度を低くすることができる。加えて、内容品と梱包体との接触面積を小さくでき、振動の伝播を小さくできる。

したがって、緩衝体の緩衝スペースを低減でき梱包体のサイズの大型化を招くことがなく、1回の輸送時に大量に輸送でき、コストと保管スペースを削減できる。

【0021】

また、内容品を、半導体ウェーハを収納する容器本体の開口部を蓋体により開閉する基板収納容器とすれば、例えリテーナ付きの基板収納容器を梱包する場合でも、衝突や落下の際の衝撃を適切に吸収することができ、梱包体の角部や稜線部が容易に損傷するおそれを有効に排除することができる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る第1実施形態の梱包体を模式的に示す斜視説明図である。

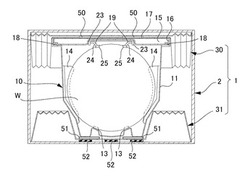

【図2】基板収納容器を梱包した状態における図1のA−A線断面図である。

【図3】第1実施形態の上部緩衝体を示す斜視説明図である。

【図4】図3のB矢視図であり、上部緩衝体の内側を表わす平面図である。

【図5】図4のC−C線断面図である。

【図6】第1実施形態の下部緩衝体を示す斜視説明図である。

【図7】図6のD矢視図であり、下部緩衝体の内側を表す平面図である。

【図8】(a)は図7のE−E線断面図、(b)は(a)のb部拡大図である。

【図9】第2実施形態の上部緩衝体の底面図であり、図4に相当する図である。

【図10】底部に緩衝領域のある従来例の梱包体の断面図である。

【発明を実施するための形態】

【0023】

(第1実施形態)

以下、添付図面を参照して、本発明を実施するための第1実施形態について詳細に説明する。なお、実施形態の説明の全体を通して同じ要素には同じ番号を付している。

【0024】

第1実施形態における梱包体1は、図1及び図2に示すように、有底筒形の包装箱2と、基板収納容器10を挟むように包装箱2内に配置される上下一対の緩衝体30、31と、基板収納容器10と各緩衝体30、31との間に介在される弾性体50、51と、少なくとも一方の各緩衝体30、31の外側に形成される弾性体52とを備え、基板収納容器10を緩衝体30、31、弾性体50、51、52により保護して安全に輸送するようにしている。

【0025】

包装箱2は、図1や図2に示すように、所定の材料を使用して所定数の基板収納容器10を収納可能な外装用に形成される。この包装箱2の所定の材料としては、例えばポリエチレンやポリプロピレン等のプラスチック樹脂、ポリウレタンやポリオレフィン樹脂などの発泡材料等があげられる。これらの中でも、リサイクル時の利便性や紙粉等によるクリーンルームの汚染が少ないプラスチック樹脂の使用が好ましい。包装箱2は、複数のフラップ3が突合せに製造され、材料の使用面積が小さく、経済性、生産性、強度に優れるという特徴を有する。

【0026】

基板収納容器10は、図1、図2に示すように、直径300mmの複数枚(25枚又は26枚)の半導体ウェーハWを整列収納する容器本体11と、この容器本体11の開口した正面を開閉する着脱自在の蓋体15と、この蓋体15に並べて装着され、容器本体11に対する蓋体15の嵌合時には、回転プレートの操作に基づき容器本体11の正面内周における複数の係止穴に蓋体15の周縁部から突出した係止爪をそれぞれ嵌入係止し、容器本体11に対する蓋体15の取り外し時には、回転プレートの操作に基づき容器本体11の各係止穴に嵌入した係止爪を元の基準位置に後退復帰させる左右一対の施錠機構とから構成される。

【0027】

基板収納容器10は、容器本体11に半導体ウェーハWを収納していない場合には、ポリエチレン製の包装袋に入れて包装され、上向きの状態にして収納される。これに対し、容器本体11に半導体ウェーハWを収納している場合(図1参照)には、ポリエチレン製の包装袋に入れて包装された後、必要に応じてアルミ製の包装袋に入れて二重包装され、蓋体15が上向きの状態で収納される。

【0028】

容器本体11は、所定の樹脂を使用してフロントオープンボックスタイプに成形され、天井の中央部には、平面矩形のロボティックフランジ12が着脱自在に装着されており、このロボティックフランジ12がOHT(オーバーヘッドホイストトランスファー)と呼ばれる自動搬送機構に保持されることにより、基板収納容器10が工程内を搬送する。

【0029】

容器本体11の背面壁内面は、図2に示すように、背面側が開口部側よりも狭くなるように形成されていて、ここで、収納された半導体ウェーハWの後部周縁と接触して挿入限度を制限する。落下時に半導体ウェーハWの動きを規制するリアサポート13が上下方向に並設され、容器本体11の両側壁内面には、半導体ウェーハWを略水平に支持する複数対のティース14が上下方向に並設される。

【0030】

蓋体15は、所定の樹脂製の筐体16とプレート17との組み合わせにより構成され、周縁部には、変形可能なエンドレスのシールガスケット18が嵌合されており、裏面の中央部には、収納された半導体ウェーハWの前部周縁を弾発的に保持するフロントリテーナ19が装着される。

【0031】

フロントリテーナ19は、図2に示すように、筐体16の裏面中央部に着脱自在に装着される長方形で縦長の枠体23と、この枠体23の両側部間に架設されて上下方向に隙間を介して並ぶ複数の弾性片24と、各弾性片24に形成されて半導体ウェーハWの前部周縁をV字溝あるいはU字溝により保持する保持ブロック25とを備え、これら枠体23、複数の弾性片24、及び複数の保持ブロック25が樹脂により一体成形される。各弾性片24は、弾性を有する断面略皿形あるいはトレイ形等に形成され、両側部や中央部に複数の保持ブロック25が選択的に一体化される。

【0032】

上部緩衝体30は、図3ないし図5に示すように、所定のプラスチック製のシートが真空成形、圧空成形、プレス成形等されることにより断面略皿形あるいは略トレイ形に成形され、基板収納容器10と包装箱2との間に介在されて基板収納容器10を保護する。この上部緩衝体30のシートは、例えば0.5〜2.0mm、好ましくは0.7〜1.5mm程度の厚さを有するポリオレフィン系樹脂やポリスチレン系樹脂等からなり、帯電防止剤や各種の添加剤が必要に応じて添加される。

【0033】

上部緩衝体30は、基板収納容器10の蓋体15側に嵌合する。この上部緩衝材30の周壁32が内外二重構造に形成されている。この上部緩衝材30は、基板収納容器10の上部に遊嵌する平面略多角形の凹部33を備え、この凹部33の基板収納容器10と相対する内側の面の周縁部には、基板収納容器10を上から弾性的に押え、緩衝性を高める平面矩形の弾性体50が複数個所(ここでは凹部33の四隅近傍)に配設されている。

【0034】

上部緩衝材30の周壁32は、上部緩衝材30の周縁部から表面側の斜め外方に屈曲伸長して凹部33を区画し、基板収納容器10を隣接包囲する内壁35と、この内壁35の端部に一体形成されて水平外方向に張り出す張り出し36と、この張り出し36の端部から斜め外方に折り返されて上部緩衝材30の内壁35に隙間をおいて対向する外壁37とから形成され、この外壁37が包装箱2の周壁内面に近接する。

【0035】

上部緩衝材30の周壁32の平坦な張り出し36の全部又は一部は、上部緩衝材30の内外方向に連続した波形に屈曲して基板収納容器10を包囲する弾性のベローズ39を複数形成し、各ベローズ39が伸縮したり屈曲したりすることにより、梱包体1の落下時の衝撃を吸収緩和する。この複数のベローズ39は、山の高さが相互に異なるよう、周壁32に配設できる。

【0036】

弾性体50は、例えば3〜20mm程度の厚さを有するポリウレタンや発泡ポリオレフィン樹脂等を使用して平面矩形や多角形のシートに成形され、緩衝体30において、梱包体1の落下時等に生じる衝撃を吸収するよう機能する。この弾性体50は、一般的に厚い程、緩衝能力が大きくなるが、過度に厚い場合には、包装箱2の寸法が大きくなり、標準化されている包装箱2の寸法と異なることとなる。したがって、標準サイズの中で可能な限り、肉厚であることが好ましい。

【0037】

なお、弾性体50は、通常、図3のように平板に成形されるが、何らこれに限定されるものではない。すなわち弾性体50は、必要に応じて円筒形や、貫通穴や、突起部を備えた円筒形、部分的に段部を備えた形状等に形成される。また、弾性体50は、粘着剤や接着剤を利用できるほか、上部緩衝体に貫通穴を設けてここに嵌入して保持させても良い。

【0038】

下部緩衝体31は、図6ないし図8に示すように、所定のプラスチック製のシートが真空成形、圧空成形、プレス成形等されることにより断面略皿形あるいは略トレイ形に成形され、基板収納容器10と包装箱2との間に介在されて基板収納容器10を保護する。この下部緩衝体31のシートは、例えば0.5〜2.0mm、好ましくは0.7〜1.5mm程度の厚さを有するポリオレフィン系樹脂やポリスチレン系樹脂等からなり、帯電防止剤や各種の添加剤が必要に応じて添加される。

【0039】

下部緩衝体31は、基板収納容器10の背面側に嵌合する。この下部緩衝材31は、上部緩衝体30と同様に周壁40が内外二重構造に形成されている。この下部緩衝材31は、基板収納容器10の背面部に遊嵌する平面略多角形の凹部41を備える。基板収納容器10と相対する凹部41の内側面の周縁部には、緩衝性を高める平面矩形の弾性体51(第1の弾性体)が複数個所(ここでは凹部41の内側面の四隅近傍に4個所)に配設される。一方、凹部41の外側面には、緩衝性を高める平面矩形の弾性体52(第2の弾性体)が複数個所(ここでは格子点状に配置される9個所)に配設されている。

【0040】

下部緩衝材31の周壁40は、下部緩衝材31の周縁部から表面側の斜め外方に屈曲伸長して凹部41を区画し、基板収納容器10を隣接包囲する内壁42と、この内壁42の端部に一体形成されて水平外方向に張り出す張り出し43と、この張り出し43の端部から斜め外方に折り返されて下部緩衝材31の内壁42に隙間をおいて対向する外壁44とから形成され、この外壁44が包装箱2の周壁内面に近接する。

【0041】

下部緩衝材31の周壁40の平坦な張り出し43の全部又は一部は、下部緩衝材31の内外方向に連続した波形に屈曲して基板収納容器10を包囲する弾性のベローズ45を複数形成し、各ベローズ45が伸縮したり屈曲したりすることにより、梱包体1の落下時の衝撃を吸収緩和する。この複数のベローズ45は、山の高さが相互に異なるよう、周壁40に配設できる。

【0042】

弾性体51、52は、例えば2〜10mm程度の厚さを有するポリウレタンやシリコンゴム、ブチルゴムなどの各種ゴムや熱可塑性エラストマー樹脂等を使用して平面矩形や多角形のシートに成形され、梱包体1の落下時等に生じる衝撃を吸収するよう機能する。特には、硬度が50°〜70°のエーテル系ポリウレタンが好ましい。こうした弾性体51、52は、一般的に厚い程、硬度が低い程、緩衝能力が大きくなるが、過度に厚い場合には、包装箱2の寸法が大きくなり、包装箱2の寸法が高くなってしまうこととなる。したがって、落下性能や振動性能を満たす可能な限り、薄肉であることが好ましい。このように薄肉厚で、高性能のパフォーマンスを示すために、硬度は、50°〜70°とある程度高硬度の範囲が好ましい。

【0043】

また、弾性体51、52は、衝撃吸収力が50%〜80%と高く、25℃における周波数10HZから1000HZまで間での損失正接が、0.3〜0.9の範囲にあり、この間の最大と最小の差が0.5未満であることが好ましい。さらに、輸送時に想定される温度範囲(−20℃〜50℃)において、損失正接(Tanδ)が0.25以上1.35以下であることが好ましい。このような素材を用いることで、周波数の変化への依存性を小さな範囲とできるので、輸送時に発生する種々の周波数、温度変化の影響を最小限にして、高い振動抑止効果を発揮でき、振動を抑制することが可能となる。

【0044】

なお、弾性体51、52は、通常、図8のように平板に成形されるが、何らこれに限定されるものではない。すなわち、弾性体51、52は、必要に応じて円筒形や波形や、部分的に段部を備えた形状等に形成される。また、弾性体51、52は、粘着剤や接着剤を利用できるほか、下部緩衝体に貫通穴を設けてここに嵌入して保持させても良い。

【0045】

ここで、弾性体51は、30mm角で厚さ4mmの大きさに形成されて、下部緩衝体51の凹部41の内面側(基板収納容器10側)に貼り付けられて、基板収納容器10との間に配設されている。

【0046】

弾性体52は、15mm角で厚さ4mmの大きさに形成されて、下部緩衝体31の凹部41の外側(包装箱2側)に貼り付けられて、包装箱2と弾性的に接し、これを保持する。図8(a)及び(b)に示すように、弾性体52は、基板収納容器10が包装箱2に収納されていない状態では、下部緩衝体31の下端31aよりも僅かに浮いている。一方、基板収納容器10が包装箱2に収納された状態では、基板収納容器10の重みで下部緩衝体31が撓むことにより、弾性体52は、包装箱2に弾性的に接するようになっている。

【0047】

このように複数の弾性体50、51、52を、間隔を開けて設置したので、基板収納容器10と下部緩衝体31との接触面積、及び、下部緩衝体31と包装箱2との接触面積をそれぞれ小さくすることができる。結果、包装箱2に加わる振動の伝播を小さくでき、ウェーハWの回転を防止できる。

【0048】

特に、下部緩衝体31の内側、外側のそれぞれに、弾性体51、52を平面視で互いに重なり合わないように、異なる位置に配置することで、それぞれの個所で振動や落下衝撃を緩和することができるので、これらの2つの弾性体51、52を重なりあうように、下部緩衝体31を挟んで同じ位置に設けたり、内面側又は外面側の一方のみに設けたりする場合よりも、衝撃を吸収できるし、振動の伝播を小さくできるので好ましい。すなわち、下部緩衝体31の内面側に弾性体51を設けることで、下部緩衝体31と精密基板収納容器10との接触面積を低減し、弾性体51によりこれらの間の振動を吸収することに加え、外側にも弾性体52を設けることで、下部緩衝体31と包装箱2との接触面積を低減し、弾性体52がこれらの間の振動を吸収する。このように、異なる面(内面と外面)の異なる位置に2種類の弾性体51、52を設けて、弾性体51、52を2段構造とすることで、弾性体51、52を薄くしても振動を吸収することができ、ウェーハWの回転を効果的に防止することができる。

【0049】

なお、梱包体に求められる品質に応じて、下部緩衝体31の内面側又は外面側のいずれか一方のみに弾性体を設けることもできる。また、弾性体50、51、52のそれぞれの個数、配置は、第1実施形態に格別に限定されるものではなく、内容品や包装箱の仕様、輸送条件等に応じて任意に設定可能である。

【0050】

以上に述べた第1実施形態によれば、基板収納容器10を包装箱2に緩衝体を介して単に梱包するのではなく、緩衝体30、31に弾性体50、51、52を配置して梱包し、緩衝能力を著しく向上させるので、例えフロントリテーナ19付きの基板収納容器10を梱包する場合でも、落下の際の衝撃を十分に吸収することができ、梱包体1の角部や稜線部が容易に損傷するおそれがない。

【0051】

また、緩衝能力が向上するので、1.5mの落下試験を実施した場合でも、半導体ウェーハWの破損やティース14からの脱落という問題が解消でき、しかも、振動試験を実施した場合でも、半導体ウェーハWの回転を確実に防止することができ、汚染を防ぐことができる。また、従来の緩衝材を使用した場合に比べて、梱包体1や包装箱2のサイズを約80%程度に小さくできるので、1回の輸送時により多くの基板収納容器を輸送できるようになり輸送コストを低減できる。

【0052】

また、発泡緩衝材を省略することができるので、緩衝材の端部が損傷して工場のクリーンルームを汚染してしまうおそれもない。加えて、発泡緩衝材を省略することで、緩衝材を小さく設計でき、包装箱のサイズを更に小さくすることができる。

【0053】

また、従来の緩衝材のように包装箱や基板収納容器に接触して振動を伝え、容器本体に収納された半導体ウェーハを回転させるおそれもない。また、緩衝体30、31、弾性体50、51、52が定型で嵩張らない形態なので、これらをスタッキングすることが可能となり、省スペース化、リユースやリサイクルの実現が大いに期待でき、搬送コストを大幅に削減することもできる。

【0054】

さらに、緩衝体30の内外方向にベローズ39を単に形成することができる他、緩衝体30の内方向から外方向にかけてベローズ39の山部分と谷部分の高低差が徐々に高く長くなるよう形成することもできる。こうすれば、圧縮力を段階的に変化させたり、圧縮力の弱い個所を撓ませたりすることにより、衝撃を減衰しながら圧縮力の強い個所で受け止めさせることが可能になる。

【0055】

(第2実施形態)

次に、本発明に係る第2実施形態の梱包体について説明する。なお、前述した第1実施形態に係る梱包体1と共通する部位には同じ符号を付して、重複する説明を省略することとする。

【0056】

図9は、第2実施形態を示すもので、この場合には、第1実施形態に係る梱包体1において、上部緩衝体30Aの凹部33の外面側(包装箱2側)に、弾性体53を設けたものである。第2実施形態の梱包体によれば、前述した第1実施形態の梱包体1と同様の作用効果を得ることができる。なお、この場合、包装箱の高さ寸法が大きくならないように注意が必要である。

【0057】

(第3実施形態)

次に、第3実施形態を説明する。第3実施形態では、第1実施形態の構成において、弾性体50、51、52の硬度を50°とした。この第3実施形態によれば、より小さい硬度の素材を使用することで、衝撃吸収性は向上することが考えられ、前述した第1実施形態の梱包体1と同様の作用効果を得ることができる。

【0058】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更又は改良を加えることが可能であることが当業者に明らかである。またその様な変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【0059】

例えば、実施形態では、フロントオープンボックスタイプの基板収納容器を収納する梱包体に本発明の梱包体を適用したが、本発明の梱包体は、周知のトップオープンボックスタイプの基板収納容器(例えば、特許文献3参照)を収納することもできる。したがって、梱包体の汎用性を著しく高めることができる。

【0060】

このようなトップオープンボックスタイプでは、口径200mmの半導体ウェーハを整列収納する。このタイプの基板収納容器は、略有底角筒形の容器本体と、この容器本体に上方から着脱自在に収容され、複数枚の半導体ウェーハを整列溝を介して整列収納する内箱と、容器本体の開口した上部をエンドレスのガスケットを介して開閉する蓋体とから構成される。蓋体の内部には、収納された各半導体ウェーハの上部周縁を保持する弾性の抑え板が装着される。その他の部分については、上記実施形態と同様である。

【0061】

また、上記実施形態では樹脂製の包装箱を使用したが、何らこれに限定されるものではなく、例えばクリーンルームの汚染等の問題が生じなければ、JIS Z 1506等に規定されている溝切りタイプの段ボール箱等を使用しても良い。また、基板収納容器を水平方向を向いた状態で収納し、梱包しても良い。また、緩衝体の内面側、外面側に設ける弾性体を、材質や硬度の異なる弾性体として複数組み合わせて使用しても良い。

【0062】

また、緩衝体又は弾性体の一方に単数又は複数の係止爪を設け、他方には単数又は複数の係止穴を設け、これらの係止爪と係止穴とを着脱自在に係合させて梱包体の取り扱いや梱包作業の作業性を向上させても良い。

【実施例】

【0063】

以下、本発明に係る梱包体の実施例を比較例と共に説明する。なお、本発明は実施例に限定されるものではない。

【0064】

実施例1、2、3の梱包体と比較例1、2の梱包体とを用意し、これらを用いて落下試験、振動試験を実施すると共に、それぞれの嵩密度、積載可能段数を求め、その結果を表1にまとめた。

【0065】

実施例1の梱包体は第1実施形態のタイプとした。基板収納容器は、口径300mmのシリコンウェーハを25枚収納したフロントオープンボックスタイプとし、蓋体を上向きにして梱包した。

【0066】

実施例2の梱包体は第2実施形態のタイプとし、基板収納容器については実施例1と同様とした。実施例3の梱包体は第3実施形態のタイプとし、基板収納容器については実施例1と同様とした。

【0067】

比較例1の梱包体は第1実施形態のタイプにおいて、上部緩衝体から弾性体を取り除き、下部緩衝体では、弾性体の代わりに1面にゴムシートを設けたものである。

【0068】

比較例2は、図10に示すように、周知の基板収納容器(例えば、特許文献1参照)100を従来の梱包体110で梱包した形態である。梱包体110は、包装箱111と、基板収納容器100を挟持する上下一対の緩衝体シート112、113とを備え、緩衝体シート113の底部に、突起や段差からなる緩衝領域114を形成したものである。

【0069】

落下試験

JISの包装貨物の評価試験方法通則(JIS Z 0200−1999)、包装貨物の落下試験方法(JIS Z 0202−1994)に従い、実施例1〜3の梱包体と比較例1、2の梱包体を試験機により1.5mの高さから落下させ(特許文献3参照)、基板収納容器の破損状況を確認し、問題が無い場合は(○)と判定した。

【0070】

落下試験の試験機は貨物落下試験機(DT−100改)を使用し、落下方向は11方向(5面−4稜−2角)とした。

【0071】

振動試験

実施例1〜3の梱包体と比較例1、2の梱包体を所定の試験条件下で試験装置により振動させ、試験終了後、梱包体を開口して基板収納容器からシリコンウェーハを取り出し、このシリコンウェーハのノッチ位置の基準位置からのずれ(回転の有無)を確認し、5mm以下のずれの場合には、ずれ無(○)と判定した。

【0072】

試験条件

試験装置 アイデックス社製 振動試験機 BF−30UAS

振動条件 周波数 5Hz−55Hz−5Hz

掃引時間 60秒

振 幅 1.5mm

加振時間 10分

サイクル 10サイクル

固定方法 一対のL字形の固定治具により挟んで固定

【0073】

嵩密度の算出

嵩密度は、比較例2の梱包体の高さを100としたときの比率とした。

【0074】

積載可能段数の算出

160cmの高さ制限を想定した場合において、積み上げ可能な梱包体の段数を積載可能段数とした。

【0075】

【表1】

【0076】

表1の結果より、本発明に係る実施例1〜3では、落下試験、振動試験において良好な結果が得られ、弾性体が有効に作用し、輸送適性が向上していることが確認された。これにより、実施例1〜3では、輸送適性を向上させつつ、嵩密度を小さく設定でき、積載可能段数を増加できることが確認された。すなわち、実施例1〜3では、輸送効率を高めることができることが確認された。また、表1の結果より、弾性体の損失正接は、0.25〜1.4の範囲が好適であることが分かった。

【符号の説明】

【0077】

1……梱包体、2……包装箱、3……フラップ、10……基板収納容器(内容品)、11……容器本体、12……ロボティックフランジ、13……リアサポート、14……ティース、15……蓋体、16……筐体、17……プレート、18……ガスケット、19……フロントリテーナ(リテーナ)、23……枠体、24……弾性片、25……保持ブロック、30、30A……上部緩衝体(緩衝体)、31……下部緩衝体(緩衝体)、31a……下端、32……周壁、33……凹部、35……内壁、36……張り出し、37……外壁、39……ベローズ、40……周壁、41……凹部、42……内壁、43……張り出し、44……外壁、45……ベローズ、50……弾性体、51……弾性体(第1の弾性体)、52……弾性体(第2の弾性体)、53……弾性体、W……半導体ウェーハ。

【技術分野】

【0001】

本発明は、基板収納容器等からなる内容品の梱包の際に使用される梱包体及び緩衝体に関するものである。

【背景技術】

【0002】

近時、半導体ウェーハは、口径200mm(8インチ)のタイプではなく、口径300mm(12インチ)のタイプが主流になりつつあるが、このタイプの輸送には、大型で専用の基板収納容器が使用されている。この基板収納容器は、図示しないが、複数枚の半導体ウェーハを収納するフロントオープンボックスタイプの容器本体と、この容器本体の開口した正面を開閉する蓋体とを備え、梱包体に梱包された状態で輸送される(特許文献1、2参照)。蓋体は、その裏面の凹んだ中央部に、収納された半導体ウェーハの前部周縁を弾発的に保持する略長方形のフロントリテーナが装着され、容器本体に対して専用の蓋体開閉装置(SEMI規格E62、E63等により標準化されている)により自動的に取り付けられたり、取り外されたりする(特許文献1参照)。

【0003】

梱包体は、段ボール等からなる包装箱と、この包装箱に収納されて基板収納容器を上下方向から挟持する一対の緩衝体を備え、落下試験で自然落下した場合に半導体ウェーハや基板収納容器に破損を生じない高さが1.0m以上、好ましくは1.5m以上であることが要望されている。各緩衝体は、シートを用いて成形され、基板収納容器の上部あるいは下部に嵌合する収納穴が形成されている(特許文献2参照)。

【0004】

緩衝体は、衝撃を吸収してこれを緩和するために、包装箱との間に複数の突起や段差が形成されていた(特許文献3参照)。また、衝撃緩和のため、緩衝体を発泡樹脂製の材料で構成していた(特許文献4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−303015号公報

【特許文献2】特開2002−160769号公報

【特許文献3】特開2007−137454号公報

【特許文献4】特開2004−168324号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来の梱包体では、基板収納容器を梱包すると、落下の際の外的衝撃を十分に吸収することができず、梱包体の角部や稜線部が容易に損傷するおそれがある。したがって、従来の梱包体は、落下の高さが0.8m以上の場合には、半導体ウェーハの破損やパーティクルの増加を招くこととなり、基板収納容器の輸送に適さないという大きな問題を解決するために包装箱との間に複数の突起や段差が形成されていた。また、振動吸収の点からも、緩衝体と包装箱との間にクリアランスがあるほうが、振動が伝わりにくいので、結果として包装箱の寸法が大きくなってしまう問題があった。また、緩衝材を発泡体で構成する場合、緩衝材の容積が大きくなり、必然的に包装箱の寸法が大きくなる問題が生ずる。

【0007】

そのため、包装箱を重ねて、飛行機やトラックなどの輸送手段に積み込むときに、これらの輸送手段の収納部の寸法制限のために、輸送量が少なくなってしまい、コストアップを招いてしまうという問題があった。特に高さ方向の積載段数が少なくなることが問題であった。

【0008】

係る問題の解消には、緩衝体のZ方向の緩衝領域を小さくすることが考えられたが、その場合は、衝撃吸収力が低下してしまうという問題がある。

【0009】

また、従来の緩衝材は、梱包体や基板収納容器との接触面積や容積が大きいので、振動を伝えやすく、その結果、容器本体に収納された半導体ウェーハを不用意に回転させてしまうという問題もある。

【0010】

本発明は上記に鑑みなされたもので、基板収納容器等の内容品の輸送に適し、梱包体のサイズを縮小させて、効率よく保管、輸送ができ、輸送コストを抑制できると共に、基板が輸送時の衝撃や振動により破損したり、汚染されたりすることを防止できる梱包体及び緩衝体を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明は、上記課題を解決するため、以下に示す構成を有する。

本発明の梱包体は、内容品を挟むように配置される複数の緩衝体と、前記内容品及び前記複数の緩衝体を収納する包装箱とを備える梱包体において、前記複数の緩衝体のうち少なくとも1個の緩衝体に、前記内容品又は前記包装箱と弾性的に接して振動又は衝撃を緩和する複数の弾性体を間隔を隔てて配設したことを特徴とする。

【0012】

上記発明の梱包体では、前記弾性体は、前記内容品と接する第1の弾性体と、前記包装箱と接する第2の弾性体とを有することを特徴とする。

上記発明の梱包体は、前記第1の弾性体と前記第2の弾性体とを平面視で異なる位置に配置したことを特徴とする。

上記発明の梱包体は、−20℃〜50℃における損失正接が0.25〜1.4の範囲内である材料で前記弾性体を構成したことを特徴とする。

上記発明の梱包体では、前記内容品は、半導体ウェーハを収納する容器本体と、前記容器本体の開口部を開閉する蓋体と、前記蓋体に設けられ半導体ウェーハの周縁部を保持するリテーナとを備える基板収納容器であることを特徴とする。

【0013】

本発明の緩衝体は、内容品と、前記内容品を収納する包装箱との間に配置され、前記内容品を挟むように配置される複数の緩衝体において、前記内容品に対向する側又は前記包装箱に対向する側の少なくともいずれか一方の側に、前記内容品又は前記包装箱と弾性的に接して振動又は衝撃を緩和する複数の弾性体を間隔を隔てて配設したことを特徴とする。

【0014】

上記発明の緩衝体では、前記弾性体は、前記内容品と接する第1の弾性体と、前記包装箱と接する第2の弾性体とを有することを特徴とする。

上記発明の緩衝体は、前記第1の弾性体と前記第2の弾性体とを平面視で異なる位置に配置したことを特徴とする。

上記発明の緩衝体は、−20℃〜50℃における損失正接が0.25〜1.4の範囲内である材料で前記弾性体を構成したことを特徴とする。

上記発明の緩衝体では、前記内容品は、半導体ウェーハを収納する容器本体と、前記容器本体の開口部を開閉する蓋体と、前記蓋体に設けられ半導体ウェーハの周縁部を保持するリテーナとを備える基板収納容器であることを特徴とする。

【0015】

また、上記構成において、緩衝材の周壁の張り出しを屈曲形成してベローズとすることも可能である。また、緩衝材の周壁の凹部とそれ以外の部分にベローズをそれぞれ形成することも可能である。また、ベローズに換えて、周壁部に補強用の凹凸を形成することもできる。

【0016】

ここで、特許請求の範囲における包装箱と内容品との間には、別体の緩衝材を単数又は複数介在することができる。包装箱は、段ボール箱でも良いし、蓋付きの専用プラスチック箱等でも良く、二重構造や三重構造等を特に問うものではない。この包装箱の開口部は、上部、前部、側部を特に問うものではない。

【0017】

内容品は、少なくとも、単数又は複数の基板収納容器、生活用品、雑貨用品、機械用品、電気電子用、化学用、半導体用の各種ケースやカセットが含まれ、複数の緩衝体に直接挟まれても良いし、包装紙や包装袋により包装された状態で挟まれても良い。この内容品が透明、不透明、半透明の基板収納容器の場合には、少なくとも直径6インチ(約150mm)や8インチ(約200mm)の半導体ウェーハ(精密基板)を収納するタイプ、直径300mmの半導体ウェーハ(精密基板)を収納するタイプ(FOSBやFOUPタイプオープンカセット、ウェハキャリア等)が含まれる。

【0018】

緩衝体の緩衝材には、単数又は複数の凹部及び又は凸部を形成して剛性や強度を向上させることができる。この緩衝材の周壁は、例えば略キーストンプレート形、略ハット形、略箱がんぶり形や略がんぶり形(瓦の種類)等に形成することができる。

【0019】

周壁の内壁、張り出し、及び外壁は、樹脂等の同一材料により一体構成されることが好ましいが、別材料により構成されても良く、外壁の端部から伸長片を外方向に伸ばしても良い。周壁の張り出しをベローズ(蛇腹部)に形成する場合には、張り出しを周壁の周方向や内外方向に連続した波形、連続した山形等に曲げ形成すれば良い。さらに、弾性体は、単数、複数、板状、袋状等を特に問うものではない。

【発明の効果】

【0020】

本発明によれば、少なくとも1個の緩衝体に、内容品又は包装箱と弾性的に接する複数の弾性体を配設したので、基板収納容器等の内容品の輸送に適し、内容品に加わる衝撃を弾性体が和らげ、落下時の発生加速度を低くすることができる。加えて、内容品と梱包体との接触面積を小さくでき、振動の伝播を小さくできる。

したがって、緩衝体の緩衝スペースを低減でき梱包体のサイズの大型化を招くことがなく、1回の輸送時に大量に輸送でき、コストと保管スペースを削減できる。

【0021】

また、内容品を、半導体ウェーハを収納する容器本体の開口部を蓋体により開閉する基板収納容器とすれば、例えリテーナ付きの基板収納容器を梱包する場合でも、衝突や落下の際の衝撃を適切に吸収することができ、梱包体の角部や稜線部が容易に損傷するおそれを有効に排除することができる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る第1実施形態の梱包体を模式的に示す斜視説明図である。

【図2】基板収納容器を梱包した状態における図1のA−A線断面図である。

【図3】第1実施形態の上部緩衝体を示す斜視説明図である。

【図4】図3のB矢視図であり、上部緩衝体の内側を表わす平面図である。

【図5】図4のC−C線断面図である。

【図6】第1実施形態の下部緩衝体を示す斜視説明図である。

【図7】図6のD矢視図であり、下部緩衝体の内側を表す平面図である。

【図8】(a)は図7のE−E線断面図、(b)は(a)のb部拡大図である。

【図9】第2実施形態の上部緩衝体の底面図であり、図4に相当する図である。

【図10】底部に緩衝領域のある従来例の梱包体の断面図である。

【発明を実施するための形態】

【0023】

(第1実施形態)

以下、添付図面を参照して、本発明を実施するための第1実施形態について詳細に説明する。なお、実施形態の説明の全体を通して同じ要素には同じ番号を付している。

【0024】

第1実施形態における梱包体1は、図1及び図2に示すように、有底筒形の包装箱2と、基板収納容器10を挟むように包装箱2内に配置される上下一対の緩衝体30、31と、基板収納容器10と各緩衝体30、31との間に介在される弾性体50、51と、少なくとも一方の各緩衝体30、31の外側に形成される弾性体52とを備え、基板収納容器10を緩衝体30、31、弾性体50、51、52により保護して安全に輸送するようにしている。

【0025】

包装箱2は、図1や図2に示すように、所定の材料を使用して所定数の基板収納容器10を収納可能な外装用に形成される。この包装箱2の所定の材料としては、例えばポリエチレンやポリプロピレン等のプラスチック樹脂、ポリウレタンやポリオレフィン樹脂などの発泡材料等があげられる。これらの中でも、リサイクル時の利便性や紙粉等によるクリーンルームの汚染が少ないプラスチック樹脂の使用が好ましい。包装箱2は、複数のフラップ3が突合せに製造され、材料の使用面積が小さく、経済性、生産性、強度に優れるという特徴を有する。

【0026】

基板収納容器10は、図1、図2に示すように、直径300mmの複数枚(25枚又は26枚)の半導体ウェーハWを整列収納する容器本体11と、この容器本体11の開口した正面を開閉する着脱自在の蓋体15と、この蓋体15に並べて装着され、容器本体11に対する蓋体15の嵌合時には、回転プレートの操作に基づき容器本体11の正面内周における複数の係止穴に蓋体15の周縁部から突出した係止爪をそれぞれ嵌入係止し、容器本体11に対する蓋体15の取り外し時には、回転プレートの操作に基づき容器本体11の各係止穴に嵌入した係止爪を元の基準位置に後退復帰させる左右一対の施錠機構とから構成される。

【0027】

基板収納容器10は、容器本体11に半導体ウェーハWを収納していない場合には、ポリエチレン製の包装袋に入れて包装され、上向きの状態にして収納される。これに対し、容器本体11に半導体ウェーハWを収納している場合(図1参照)には、ポリエチレン製の包装袋に入れて包装された後、必要に応じてアルミ製の包装袋に入れて二重包装され、蓋体15が上向きの状態で収納される。

【0028】

容器本体11は、所定の樹脂を使用してフロントオープンボックスタイプに成形され、天井の中央部には、平面矩形のロボティックフランジ12が着脱自在に装着されており、このロボティックフランジ12がOHT(オーバーヘッドホイストトランスファー)と呼ばれる自動搬送機構に保持されることにより、基板収納容器10が工程内を搬送する。

【0029】

容器本体11の背面壁内面は、図2に示すように、背面側が開口部側よりも狭くなるように形成されていて、ここで、収納された半導体ウェーハWの後部周縁と接触して挿入限度を制限する。落下時に半導体ウェーハWの動きを規制するリアサポート13が上下方向に並設され、容器本体11の両側壁内面には、半導体ウェーハWを略水平に支持する複数対のティース14が上下方向に並設される。

【0030】

蓋体15は、所定の樹脂製の筐体16とプレート17との組み合わせにより構成され、周縁部には、変形可能なエンドレスのシールガスケット18が嵌合されており、裏面の中央部には、収納された半導体ウェーハWの前部周縁を弾発的に保持するフロントリテーナ19が装着される。

【0031】

フロントリテーナ19は、図2に示すように、筐体16の裏面中央部に着脱自在に装着される長方形で縦長の枠体23と、この枠体23の両側部間に架設されて上下方向に隙間を介して並ぶ複数の弾性片24と、各弾性片24に形成されて半導体ウェーハWの前部周縁をV字溝あるいはU字溝により保持する保持ブロック25とを備え、これら枠体23、複数の弾性片24、及び複数の保持ブロック25が樹脂により一体成形される。各弾性片24は、弾性を有する断面略皿形あるいはトレイ形等に形成され、両側部や中央部に複数の保持ブロック25が選択的に一体化される。

【0032】

上部緩衝体30は、図3ないし図5に示すように、所定のプラスチック製のシートが真空成形、圧空成形、プレス成形等されることにより断面略皿形あるいは略トレイ形に成形され、基板収納容器10と包装箱2との間に介在されて基板収納容器10を保護する。この上部緩衝体30のシートは、例えば0.5〜2.0mm、好ましくは0.7〜1.5mm程度の厚さを有するポリオレフィン系樹脂やポリスチレン系樹脂等からなり、帯電防止剤や各種の添加剤が必要に応じて添加される。

【0033】

上部緩衝体30は、基板収納容器10の蓋体15側に嵌合する。この上部緩衝材30の周壁32が内外二重構造に形成されている。この上部緩衝材30は、基板収納容器10の上部に遊嵌する平面略多角形の凹部33を備え、この凹部33の基板収納容器10と相対する内側の面の周縁部には、基板収納容器10を上から弾性的に押え、緩衝性を高める平面矩形の弾性体50が複数個所(ここでは凹部33の四隅近傍)に配設されている。

【0034】

上部緩衝材30の周壁32は、上部緩衝材30の周縁部から表面側の斜め外方に屈曲伸長して凹部33を区画し、基板収納容器10を隣接包囲する内壁35と、この内壁35の端部に一体形成されて水平外方向に張り出す張り出し36と、この張り出し36の端部から斜め外方に折り返されて上部緩衝材30の内壁35に隙間をおいて対向する外壁37とから形成され、この外壁37が包装箱2の周壁内面に近接する。

【0035】

上部緩衝材30の周壁32の平坦な張り出し36の全部又は一部は、上部緩衝材30の内外方向に連続した波形に屈曲して基板収納容器10を包囲する弾性のベローズ39を複数形成し、各ベローズ39が伸縮したり屈曲したりすることにより、梱包体1の落下時の衝撃を吸収緩和する。この複数のベローズ39は、山の高さが相互に異なるよう、周壁32に配設できる。

【0036】

弾性体50は、例えば3〜20mm程度の厚さを有するポリウレタンや発泡ポリオレフィン樹脂等を使用して平面矩形や多角形のシートに成形され、緩衝体30において、梱包体1の落下時等に生じる衝撃を吸収するよう機能する。この弾性体50は、一般的に厚い程、緩衝能力が大きくなるが、過度に厚い場合には、包装箱2の寸法が大きくなり、標準化されている包装箱2の寸法と異なることとなる。したがって、標準サイズの中で可能な限り、肉厚であることが好ましい。

【0037】

なお、弾性体50は、通常、図3のように平板に成形されるが、何らこれに限定されるものではない。すなわち弾性体50は、必要に応じて円筒形や、貫通穴や、突起部を備えた円筒形、部分的に段部を備えた形状等に形成される。また、弾性体50は、粘着剤や接着剤を利用できるほか、上部緩衝体に貫通穴を設けてここに嵌入して保持させても良い。

【0038】

下部緩衝体31は、図6ないし図8に示すように、所定のプラスチック製のシートが真空成形、圧空成形、プレス成形等されることにより断面略皿形あるいは略トレイ形に成形され、基板収納容器10と包装箱2との間に介在されて基板収納容器10を保護する。この下部緩衝体31のシートは、例えば0.5〜2.0mm、好ましくは0.7〜1.5mm程度の厚さを有するポリオレフィン系樹脂やポリスチレン系樹脂等からなり、帯電防止剤や各種の添加剤が必要に応じて添加される。

【0039】

下部緩衝体31は、基板収納容器10の背面側に嵌合する。この下部緩衝材31は、上部緩衝体30と同様に周壁40が内外二重構造に形成されている。この下部緩衝材31は、基板収納容器10の背面部に遊嵌する平面略多角形の凹部41を備える。基板収納容器10と相対する凹部41の内側面の周縁部には、緩衝性を高める平面矩形の弾性体51(第1の弾性体)が複数個所(ここでは凹部41の内側面の四隅近傍に4個所)に配設される。一方、凹部41の外側面には、緩衝性を高める平面矩形の弾性体52(第2の弾性体)が複数個所(ここでは格子点状に配置される9個所)に配設されている。

【0040】

下部緩衝材31の周壁40は、下部緩衝材31の周縁部から表面側の斜め外方に屈曲伸長して凹部41を区画し、基板収納容器10を隣接包囲する内壁42と、この内壁42の端部に一体形成されて水平外方向に張り出す張り出し43と、この張り出し43の端部から斜め外方に折り返されて下部緩衝材31の内壁42に隙間をおいて対向する外壁44とから形成され、この外壁44が包装箱2の周壁内面に近接する。

【0041】

下部緩衝材31の周壁40の平坦な張り出し43の全部又は一部は、下部緩衝材31の内外方向に連続した波形に屈曲して基板収納容器10を包囲する弾性のベローズ45を複数形成し、各ベローズ45が伸縮したり屈曲したりすることにより、梱包体1の落下時の衝撃を吸収緩和する。この複数のベローズ45は、山の高さが相互に異なるよう、周壁40に配設できる。

【0042】

弾性体51、52は、例えば2〜10mm程度の厚さを有するポリウレタンやシリコンゴム、ブチルゴムなどの各種ゴムや熱可塑性エラストマー樹脂等を使用して平面矩形や多角形のシートに成形され、梱包体1の落下時等に生じる衝撃を吸収するよう機能する。特には、硬度が50°〜70°のエーテル系ポリウレタンが好ましい。こうした弾性体51、52は、一般的に厚い程、硬度が低い程、緩衝能力が大きくなるが、過度に厚い場合には、包装箱2の寸法が大きくなり、包装箱2の寸法が高くなってしまうこととなる。したがって、落下性能や振動性能を満たす可能な限り、薄肉であることが好ましい。このように薄肉厚で、高性能のパフォーマンスを示すために、硬度は、50°〜70°とある程度高硬度の範囲が好ましい。

【0043】

また、弾性体51、52は、衝撃吸収力が50%〜80%と高く、25℃における周波数10HZから1000HZまで間での損失正接が、0.3〜0.9の範囲にあり、この間の最大と最小の差が0.5未満であることが好ましい。さらに、輸送時に想定される温度範囲(−20℃〜50℃)において、損失正接(Tanδ)が0.25以上1.35以下であることが好ましい。このような素材を用いることで、周波数の変化への依存性を小さな範囲とできるので、輸送時に発生する種々の周波数、温度変化の影響を最小限にして、高い振動抑止効果を発揮でき、振動を抑制することが可能となる。

【0044】

なお、弾性体51、52は、通常、図8のように平板に成形されるが、何らこれに限定されるものではない。すなわち、弾性体51、52は、必要に応じて円筒形や波形や、部分的に段部を備えた形状等に形成される。また、弾性体51、52は、粘着剤や接着剤を利用できるほか、下部緩衝体に貫通穴を設けてここに嵌入して保持させても良い。

【0045】

ここで、弾性体51は、30mm角で厚さ4mmの大きさに形成されて、下部緩衝体51の凹部41の内面側(基板収納容器10側)に貼り付けられて、基板収納容器10との間に配設されている。

【0046】

弾性体52は、15mm角で厚さ4mmの大きさに形成されて、下部緩衝体31の凹部41の外側(包装箱2側)に貼り付けられて、包装箱2と弾性的に接し、これを保持する。図8(a)及び(b)に示すように、弾性体52は、基板収納容器10が包装箱2に収納されていない状態では、下部緩衝体31の下端31aよりも僅かに浮いている。一方、基板収納容器10が包装箱2に収納された状態では、基板収納容器10の重みで下部緩衝体31が撓むことにより、弾性体52は、包装箱2に弾性的に接するようになっている。

【0047】

このように複数の弾性体50、51、52を、間隔を開けて設置したので、基板収納容器10と下部緩衝体31との接触面積、及び、下部緩衝体31と包装箱2との接触面積をそれぞれ小さくすることができる。結果、包装箱2に加わる振動の伝播を小さくでき、ウェーハWの回転を防止できる。

【0048】

特に、下部緩衝体31の内側、外側のそれぞれに、弾性体51、52を平面視で互いに重なり合わないように、異なる位置に配置することで、それぞれの個所で振動や落下衝撃を緩和することができるので、これらの2つの弾性体51、52を重なりあうように、下部緩衝体31を挟んで同じ位置に設けたり、内面側又は外面側の一方のみに設けたりする場合よりも、衝撃を吸収できるし、振動の伝播を小さくできるので好ましい。すなわち、下部緩衝体31の内面側に弾性体51を設けることで、下部緩衝体31と精密基板収納容器10との接触面積を低減し、弾性体51によりこれらの間の振動を吸収することに加え、外側にも弾性体52を設けることで、下部緩衝体31と包装箱2との接触面積を低減し、弾性体52がこれらの間の振動を吸収する。このように、異なる面(内面と外面)の異なる位置に2種類の弾性体51、52を設けて、弾性体51、52を2段構造とすることで、弾性体51、52を薄くしても振動を吸収することができ、ウェーハWの回転を効果的に防止することができる。

【0049】

なお、梱包体に求められる品質に応じて、下部緩衝体31の内面側又は外面側のいずれか一方のみに弾性体を設けることもできる。また、弾性体50、51、52のそれぞれの個数、配置は、第1実施形態に格別に限定されるものではなく、内容品や包装箱の仕様、輸送条件等に応じて任意に設定可能である。

【0050】

以上に述べた第1実施形態によれば、基板収納容器10を包装箱2に緩衝体を介して単に梱包するのではなく、緩衝体30、31に弾性体50、51、52を配置して梱包し、緩衝能力を著しく向上させるので、例えフロントリテーナ19付きの基板収納容器10を梱包する場合でも、落下の際の衝撃を十分に吸収することができ、梱包体1の角部や稜線部が容易に損傷するおそれがない。

【0051】

また、緩衝能力が向上するので、1.5mの落下試験を実施した場合でも、半導体ウェーハWの破損やティース14からの脱落という問題が解消でき、しかも、振動試験を実施した場合でも、半導体ウェーハWの回転を確実に防止することができ、汚染を防ぐことができる。また、従来の緩衝材を使用した場合に比べて、梱包体1や包装箱2のサイズを約80%程度に小さくできるので、1回の輸送時により多くの基板収納容器を輸送できるようになり輸送コストを低減できる。

【0052】

また、発泡緩衝材を省略することができるので、緩衝材の端部が損傷して工場のクリーンルームを汚染してしまうおそれもない。加えて、発泡緩衝材を省略することで、緩衝材を小さく設計でき、包装箱のサイズを更に小さくすることができる。

【0053】

また、従来の緩衝材のように包装箱や基板収納容器に接触して振動を伝え、容器本体に収納された半導体ウェーハを回転させるおそれもない。また、緩衝体30、31、弾性体50、51、52が定型で嵩張らない形態なので、これらをスタッキングすることが可能となり、省スペース化、リユースやリサイクルの実現が大いに期待でき、搬送コストを大幅に削減することもできる。

【0054】

さらに、緩衝体30の内外方向にベローズ39を単に形成することができる他、緩衝体30の内方向から外方向にかけてベローズ39の山部分と谷部分の高低差が徐々に高く長くなるよう形成することもできる。こうすれば、圧縮力を段階的に変化させたり、圧縮力の弱い個所を撓ませたりすることにより、衝撃を減衰しながら圧縮力の強い個所で受け止めさせることが可能になる。

【0055】

(第2実施形態)

次に、本発明に係る第2実施形態の梱包体について説明する。なお、前述した第1実施形態に係る梱包体1と共通する部位には同じ符号を付して、重複する説明を省略することとする。

【0056】

図9は、第2実施形態を示すもので、この場合には、第1実施形態に係る梱包体1において、上部緩衝体30Aの凹部33の外面側(包装箱2側)に、弾性体53を設けたものである。第2実施形態の梱包体によれば、前述した第1実施形態の梱包体1と同様の作用効果を得ることができる。なお、この場合、包装箱の高さ寸法が大きくならないように注意が必要である。

【0057】

(第3実施形態)

次に、第3実施形態を説明する。第3実施形態では、第1実施形態の構成において、弾性体50、51、52の硬度を50°とした。この第3実施形態によれば、より小さい硬度の素材を使用することで、衝撃吸収性は向上することが考えられ、前述した第1実施形態の梱包体1と同様の作用効果を得ることができる。

【0058】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更又は改良を加えることが可能であることが当業者に明らかである。またその様な変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【0059】

例えば、実施形態では、フロントオープンボックスタイプの基板収納容器を収納する梱包体に本発明の梱包体を適用したが、本発明の梱包体は、周知のトップオープンボックスタイプの基板収納容器(例えば、特許文献3参照)を収納することもできる。したがって、梱包体の汎用性を著しく高めることができる。

【0060】

このようなトップオープンボックスタイプでは、口径200mmの半導体ウェーハを整列収納する。このタイプの基板収納容器は、略有底角筒形の容器本体と、この容器本体に上方から着脱自在に収容され、複数枚の半導体ウェーハを整列溝を介して整列収納する内箱と、容器本体の開口した上部をエンドレスのガスケットを介して開閉する蓋体とから構成される。蓋体の内部には、収納された各半導体ウェーハの上部周縁を保持する弾性の抑え板が装着される。その他の部分については、上記実施形態と同様である。

【0061】

また、上記実施形態では樹脂製の包装箱を使用したが、何らこれに限定されるものではなく、例えばクリーンルームの汚染等の問題が生じなければ、JIS Z 1506等に規定されている溝切りタイプの段ボール箱等を使用しても良い。また、基板収納容器を水平方向を向いた状態で収納し、梱包しても良い。また、緩衝体の内面側、外面側に設ける弾性体を、材質や硬度の異なる弾性体として複数組み合わせて使用しても良い。

【0062】

また、緩衝体又は弾性体の一方に単数又は複数の係止爪を設け、他方には単数又は複数の係止穴を設け、これらの係止爪と係止穴とを着脱自在に係合させて梱包体の取り扱いや梱包作業の作業性を向上させても良い。

【実施例】

【0063】

以下、本発明に係る梱包体の実施例を比較例と共に説明する。なお、本発明は実施例に限定されるものではない。

【0064】

実施例1、2、3の梱包体と比較例1、2の梱包体とを用意し、これらを用いて落下試験、振動試験を実施すると共に、それぞれの嵩密度、積載可能段数を求め、その結果を表1にまとめた。

【0065】

実施例1の梱包体は第1実施形態のタイプとした。基板収納容器は、口径300mmのシリコンウェーハを25枚収納したフロントオープンボックスタイプとし、蓋体を上向きにして梱包した。

【0066】

実施例2の梱包体は第2実施形態のタイプとし、基板収納容器については実施例1と同様とした。実施例3の梱包体は第3実施形態のタイプとし、基板収納容器については実施例1と同様とした。

【0067】

比較例1の梱包体は第1実施形態のタイプにおいて、上部緩衝体から弾性体を取り除き、下部緩衝体では、弾性体の代わりに1面にゴムシートを設けたものである。

【0068】

比較例2は、図10に示すように、周知の基板収納容器(例えば、特許文献1参照)100を従来の梱包体110で梱包した形態である。梱包体110は、包装箱111と、基板収納容器100を挟持する上下一対の緩衝体シート112、113とを備え、緩衝体シート113の底部に、突起や段差からなる緩衝領域114を形成したものである。

【0069】

落下試験

JISの包装貨物の評価試験方法通則(JIS Z 0200−1999)、包装貨物の落下試験方法(JIS Z 0202−1994)に従い、実施例1〜3の梱包体と比較例1、2の梱包体を試験機により1.5mの高さから落下させ(特許文献3参照)、基板収納容器の破損状況を確認し、問題が無い場合は(○)と判定した。

【0070】

落下試験の試験機は貨物落下試験機(DT−100改)を使用し、落下方向は11方向(5面−4稜−2角)とした。

【0071】

振動試験

実施例1〜3の梱包体と比較例1、2の梱包体を所定の試験条件下で試験装置により振動させ、試験終了後、梱包体を開口して基板収納容器からシリコンウェーハを取り出し、このシリコンウェーハのノッチ位置の基準位置からのずれ(回転の有無)を確認し、5mm以下のずれの場合には、ずれ無(○)と判定した。

【0072】

試験条件

試験装置 アイデックス社製 振動試験機 BF−30UAS

振動条件 周波数 5Hz−55Hz−5Hz

掃引時間 60秒

振 幅 1.5mm

加振時間 10分

サイクル 10サイクル

固定方法 一対のL字形の固定治具により挟んで固定

【0073】

嵩密度の算出

嵩密度は、比較例2の梱包体の高さを100としたときの比率とした。

【0074】

積載可能段数の算出

160cmの高さ制限を想定した場合において、積み上げ可能な梱包体の段数を積載可能段数とした。

【0075】

【表1】

【0076】

表1の結果より、本発明に係る実施例1〜3では、落下試験、振動試験において良好な結果が得られ、弾性体が有効に作用し、輸送適性が向上していることが確認された。これにより、実施例1〜3では、輸送適性を向上させつつ、嵩密度を小さく設定でき、積載可能段数を増加できることが確認された。すなわち、実施例1〜3では、輸送効率を高めることができることが確認された。また、表1の結果より、弾性体の損失正接は、0.25〜1.4の範囲が好適であることが分かった。

【符号の説明】

【0077】

1……梱包体、2……包装箱、3……フラップ、10……基板収納容器(内容品)、11……容器本体、12……ロボティックフランジ、13……リアサポート、14……ティース、15……蓋体、16……筐体、17……プレート、18……ガスケット、19……フロントリテーナ(リテーナ)、23……枠体、24……弾性片、25……保持ブロック、30、30A……上部緩衝体(緩衝体)、31……下部緩衝体(緩衝体)、31a……下端、32……周壁、33……凹部、35……内壁、36……張り出し、37……外壁、39……ベローズ、40……周壁、41……凹部、42……内壁、43……張り出し、44……外壁、45……ベローズ、50……弾性体、51……弾性体(第1の弾性体)、52……弾性体(第2の弾性体)、53……弾性体、W……半導体ウェーハ。

【特許請求の範囲】

【請求項1】

内容品を挟むように配置される複数の緩衝体と、前記内容品及び前記複数の緩衝体を収納する包装箱とを備える梱包体において、

前記複数の緩衝体のうち少なくとも1個の緩衝体に、前記内容品又は前記包装箱と弾性的に接して振動又は衝撃を緩和する複数の弾性体を間隔を隔てて配設したことを特徴とする梱包体。

【請求項2】

前記弾性体は、前記内容品と接する第1の弾性体と、前記包装箱と接する第2の弾性体とを有することを特徴とする請求項1に記載の梱包体。

【請求項3】

前記第1の弾性体と前記第2の弾性体とを平面視で異なる位置に配置したことを特徴とする請求項2に記載の梱包体。

【請求項4】

−20℃〜50℃における損失正接が0.25〜1.4の範囲内である材料で前記弾性体を構成したことを特徴とする請求項1〜3のいずれかに記載の梱包体。

【請求項5】

前記内容品は、半導体ウェーハを収納する容器本体と、前記容器本体の開口部を開閉する蓋体と、前記蓋体に設けられ半導体ウェーハの周縁部を保持するリテーナとを備える基板収納容器であることを特徴とする請求項1〜4のいずれかに記載の梱包体。

【請求項6】

内容品と、前記内容品を収納する包装箱との間に配置され、前記内容品を挟むように配置される複数の緩衝体において、

前記内容品に対向する側又は前記包装箱に対向する側の少なくともいずれか一方の側に、前記内容品又は前記包装箱と弾性的に接して振動又は衝撃を緩和する複数の弾性体を間隔を隔てて配設したことを特徴とする緩衝体。

【請求項7】

前記弾性体は、前記内容品と接する第1の弾性体と、前記包装箱と接する第2の弾性体とを有することを特徴とする請求項6に記載の緩衝体。

【請求項8】

前記第1の弾性体と前記第2の弾性体とを平面視で異なる位置に配置したことを特徴とする請求項7に記載の緩衝体。

【請求項9】

−20℃〜50℃における損失正接が0.25〜1.4の範囲内である材料で前記弾性体を構成したことを特徴とする請求項6〜8のいずれかに記載の緩衝体。

【請求項10】

前記内容品は、半導体ウェーハを収納する容器本体と、前記容器本体の開口部を開閉する蓋体と、前記蓋体に設けられ半導体ウェーハの周縁部を保持するリテーナとを備える基板収納容器であることを特徴とする請求項6〜9のいずれかに記載の緩衝体。

【請求項1】

内容品を挟むように配置される複数の緩衝体と、前記内容品及び前記複数の緩衝体を収納する包装箱とを備える梱包体において、

前記複数の緩衝体のうち少なくとも1個の緩衝体に、前記内容品又は前記包装箱と弾性的に接して振動又は衝撃を緩和する複数の弾性体を間隔を隔てて配設したことを特徴とする梱包体。

【請求項2】

前記弾性体は、前記内容品と接する第1の弾性体と、前記包装箱と接する第2の弾性体とを有することを特徴とする請求項1に記載の梱包体。

【請求項3】

前記第1の弾性体と前記第2の弾性体とを平面視で異なる位置に配置したことを特徴とする請求項2に記載の梱包体。

【請求項4】

−20℃〜50℃における損失正接が0.25〜1.4の範囲内である材料で前記弾性体を構成したことを特徴とする請求項1〜3のいずれかに記載の梱包体。

【請求項5】

前記内容品は、半導体ウェーハを収納する容器本体と、前記容器本体の開口部を開閉する蓋体と、前記蓋体に設けられ半導体ウェーハの周縁部を保持するリテーナとを備える基板収納容器であることを特徴とする請求項1〜4のいずれかに記載の梱包体。

【請求項6】

内容品と、前記内容品を収納する包装箱との間に配置され、前記内容品を挟むように配置される複数の緩衝体において、

前記内容品に対向する側又は前記包装箱に対向する側の少なくともいずれか一方の側に、前記内容品又は前記包装箱と弾性的に接して振動又は衝撃を緩和する複数の弾性体を間隔を隔てて配設したことを特徴とする緩衝体。

【請求項7】

前記弾性体は、前記内容品と接する第1の弾性体と、前記包装箱と接する第2の弾性体とを有することを特徴とする請求項6に記載の緩衝体。

【請求項8】

前記第1の弾性体と前記第2の弾性体とを平面視で異なる位置に配置したことを特徴とする請求項7に記載の緩衝体。

【請求項9】

−20℃〜50℃における損失正接が0.25〜1.4の範囲内である材料で前記弾性体を構成したことを特徴とする請求項6〜8のいずれかに記載の緩衝体。

【請求項10】

前記内容品は、半導体ウェーハを収納する容器本体と、前記容器本体の開口部を開閉する蓋体と、前記蓋体に設けられ半導体ウェーハの周縁部を保持するリテーナとを備える基板収納容器であることを特徴とする請求項6〜9のいずれかに記載の緩衝体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−23252(P2013−23252A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160054(P2011−160054)

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]