棒状ハイブリッド部材の製造方法

【課題】FRPからなる矩形断面の棒状ハイブリッド部材では、引抜成形法で得る場合、繊維には炭素繊維を使用するが、炭素繊維のみではコストが高い。断面の中心部に安価なガラス繊維などを使用し、繊維素材毎に層を成して炭素繊維を最外層に配置することで、高強度、低コストの棒状ハイブリッド部材を提供する。

【解決手段】少なくとも炭素繊維を含む複数種の繊維束に樹脂を含浸させる工程と、繊維の種類別に前記繊維束の余剰樹脂を除去させる工程と、前記繊維束を積層させてさらに余剰樹脂を除去させる工程と、前記繊維束が積層した状態を維持しつつ引抜成形する工程と、を順に行う棒状ハイブリッド部材の製造方法。

【解決手段】少なくとも炭素繊維を含む複数種の繊維束に樹脂を含浸させる工程と、繊維の種類別に前記繊維束の余剰樹脂を除去させる工程と、前記繊維束を積層させてさらに余剰樹脂を除去させる工程と、前記繊維束が積層した状態を維持しつつ引抜成形する工程と、を順に行う棒状ハイブリッド部材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、棒状形状である、繊維強化プラスチック(以降、「FRP」と略することがある。)部材を好適に提供できるものである。更に詳しくは、複数の強化繊維を組み合わせた(ハイブリッド化)FRPを用いて、液晶画像表示装置の製造に使用されるサポートバー、バックサポートバーや、物干し竿、自動車のルーフキャリア部材等、棒状ハイブリッド部材の製造方法に関するものである。

【背景技術】

【0002】

従来、軽量かつ高強力の棒状部材として、引抜成形法で製造したFRPが一般的に用いられている。補強に使われる繊維部分には、炭素繊維やガラス繊維を始めとして各種繊維が用いられており、プラスチック部分も熱硬化性樹脂を中心に種々の樹脂が提案されており、目的とする強度や物性に合わせて多種多様な組み合わせによるFRPが提案されている。

【0003】

このうち、特許文献1では、高強度を得ることを目的として、絶縁材に用いる不織布または繊維を除いた補強用繊維が全て炭素繊維で占めるFRPが提案されている。炭素繊維を用いることで高強度を確保できる反面、炭素繊維は他の繊維より高価であるため、FRPの単価が高くなる問題があった。

【0004】

また、特許文献2では、引抜成形されるFRPの繊維の配置を断面内で中心対称とすることで、真直性能を改善したFRPが提案されている。しかしながら、特許文献2で示されたFRPは、軸方向に対する断面が中心対称である円形形状を想定しているため、断面が中心対称とならない形状を有する場合には、上下・左右の対称性が不完全となるため、真直性能の改善が懸念される。

【0005】

更に、特許文献3では、多層構造を成す棒状部材が提案されている。しかしながら押出成形法によるプラスチック部材の補強に関するものであり、引抜成形法とは成形法が異なる。また、中心部分がプラスチックであるため、中心部分は繊維に比べ変形しやすい。

【0006】

加えて特許文献4では、複数種の繊維を使用し、繊膨張係数のミスマッチによる破壊防止とコストダウンが提案されている。しかしながら線膨張係数が異なるガラス繊維が炭素繊維内に混在するため、ガラス繊維が十分に分散されない箇所があると、加工時の除熱による変形や、荷重をかけた際の変位が棒状部材の長手方向でばらつく事が懸念される。

【特許文献1】特開2007−15331号公報

【特許文献2】特開昭63−59519号公報

【特許文献3】特許第3048337号公報

【特許文献4】特許第3802138号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の欠点を鑑み、長手方向に沿って高い寸法安定性と均一な品質を発現でき、かつ低コストと高い生産性を併せ持つ、棒状ハイブリッド部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明は次の手段を採用するものである。即ち、

(1)少なくとも炭素繊維を含む複数種の繊維束に樹脂を含浸させる工程と、繊維の種類別に前記繊維束の余剰樹脂を除去させる工程と、前記繊維束を積層させてさらに余剰樹脂を除去させる工程と、前記繊維束が積層した状態を維持しつつ引抜成形する工程と、を順に行うことを特徴とする棒状ハイブリッド部材の製造方法を提供することにある。

【0009】

また、本発明は、より好ましくは、以下の(2)〜(8)に記載の具体的構成を有するものである。すなわち、

(2)余剰樹脂を除去させる工程に用いる余剰樹脂除去手段は、繊維束に含まれる余剰な樹脂を除去する孔を備えていることを特徴とする上記(1)に記載の棒状ハイブリッド部材の製造方法。

(3)前記孔は略矩形であることを特徴とする上記(2)に記載の棒状ハイブリッド部材の製造方法。

(4)上記(1)〜(3)のいずれかに記載された製造方法で製造された棒状ハイブリッド部材。

(5)繊維の種類別に積層した繊維層の最外層に炭素繊維層を配置してなることを特徴とする上記(4)に記載の棒状ハイブリッド部材。

(6)前記炭素繊維層をなす炭素繊維に、サイジング剤が前記炭素繊維に対して0.5〜3%重量付着されていることを特徴とする(5)に記載の棒状ハイブリッド部材。

(7)繊維の種類別に積層した繊維層の境界が直線状であることを特徴とする上記(4)〜(6)のいずれかに記載の棒状ハイブリッド部材。

(8)繊維の種類別に積層した繊維層の少なくとも外周の一部を機能素材で被覆してなることを特徴とする上記(4)〜(7)のいずれかに記載の棒状ハイブリッド部材。

【発明の効果】

【0010】

本発明に係る製造方法により、例えば略矩形断面を有する繊維強化プラスチック棒状ハイブリッド部材において、前記断面を見たとき炭素繊維を含む各繊維層の境界が直線状になるように、繊維の種類別に余剰樹脂を除去した後、各繊維層を積層してさらに余剰樹脂を除去する工程を経ることによって、棒状ハイブリッド部材の対称性が発現する。すなわち、長手方向に沿って寸法安定性と均一な品質を発現し、かつ炭素繊維より安価な繊維を組み合わせることで低コストを実現し、さらに高い生産性を併せ持つ棒状ハイブリッド部材を製造することができる。

【発明を実施するための最良の形態】

【0011】

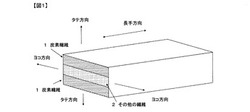

本発明で製造される棒状ハイブリッド部材について、図1を用いて説明する。なお、本発明は図に限定されるものではなく、本発明の主旨から外れない範囲においては、他の形状であってもよい。

【0012】

最初に、本発明で製造される棒状ハイブリッド部材の構成について説明する。

【0013】

本発明で製造される棒状ハイブリッド部材は、引抜成形法にて製造されるFRPであり、具体的には、少なくとも炭素繊維を含む複数の種類からなる繊維を、それぞれ繊維の種類別に積層し、繊維層の最外層に炭素繊維を配置する構造を備えている。また、積層した繊維層の外周を機能素材で被覆した構造を取ることもできる。

【0014】

最初に、棒状ハイブリッド部材に用いる繊維について説明する。

【0015】

棒状ハイブリッド部材に用いる繊維は、炭素繊維を含む複数の種類の繊維を使用することが好ましい。炭素繊維を必要とするのは、棒状ハイブリッド部材の強度を保持するためである。しかし、炭素繊維は高価であるため、同等の強度を発現しながらコストダウンを達成するには、炭素繊維より安価な繊維を併用することが好ましい。

【0016】

炭素繊維は、PAN系、ピッチ系いずれの素材でも用いることができる。繊維形状は、長手方向の強度を十分に確保するため、長繊維フィラメントとすることが好ましい。具体的には、棒状ハイブリッド部材の全長に亘ることが好ましい。炭素繊維の繊度は特に限定するものではない。引張弾性率も、ピッチ系対比で比較的低いPAN系でも100GPa以上であれば特に限定されない。好ましくは、高弾性率の目安である300GPa以上が好ましい。

【0017】

炭素繊維以外に用いる繊維としては、ガラス繊維、ポリイミド繊維、ポリアミド繊維、アラミド繊維、金属繊維、ボロン繊維の中から、少なくとも1種を用いることが好ましい。繊維の選定にあたっては、コスト、引張強度、後述する樹脂部分に熱硬化性樹脂を使用した場合の処理温度に対する耐久性などを考慮して適宜選択することができる。これらの条件においては、特にガラス繊維が好ましい態様である。

【0018】

炭素繊維以外で用いる繊維の形状は、炭素繊維と同じく長繊維フィラメントとすることが好ましい。引抜成形法では、長手方向に連続する繊維を引っ張りながら加工するため、長手方向に斑が少なく連続する長繊維フィラメントを用いると、安定的に生産する上で有利である。

【0019】

次に、上記の繊維を用いた繊維層について説明する。

【0020】

使用する繊維が炭素繊維を含め3種類以上の繊維層で構成される場合、外層から順に引張弾性率が高い繊維層を配置することが、棒状ハイブリッド部材の変形量を抑制する面で好ましい。例えば棒状ハイブリッド部材の曲げ方向に変形を与えると、断面の外周部に近い程、変形量が大きくなる。従って変形量を抑えるには、変形量が大きくなる外周部に、変形量が少ない繊維層を配置することが変形量の抑制に効果的である。このため、外周部に近いほど、引張弾性率が高い繊維層を配置することが、棒状ハイブリッド部材の強度保持の面で好ましい。前述した繊維の中では、炭素繊維が最も引張弾性率が高くなるため、炭素繊維層を繊維層の最外層に配置されることが特に好ましい。

【0021】

ここで、炭素繊維層は、付着させるサイジング剤の付着量あるいは種類を変えた複数層からなる炭素繊維層としてもよく、または、異なる種類の炭素繊維を積層させてもよい。いずれの場合であっても、棒状ハイブリッド部材の少なくとも外周の一部を機能素材で被覆するには、サイジング剤付着量が少ない順に炭素繊維層を外層から積層させることが好ましい。複数の繊維層を積層した棒状ハイブリッド部材の最表部を、さらに機能素材で覆う場合、後述の通りサイジング剤が付与された炭素繊維を最外層に使用すると、炭素繊維に含浸された樹脂が、金型内で機能素材へ十分に転出せず、機能素材の剥離も懸念される。機能素材の剥離を防止する目的で、サイジング剤が少ない炭素繊維を必ず最外層に配置する。このように配置すると機能素材へ十分に樹脂が転出し、サイジング剤の影響による機能素材の剥離を防止できる。なお、サイジング剤は、製糸工程で付与するのが一般的だが、製糸後の工程で付与しても構わない。

【0022】

上記のように積層させた繊維束の繊度は、特に限定されないが、炭素繊維で3000テックス以下が好ましく、ガラス繊維で5000テックス以下が好ましく、更には3000テックス以下とすることが好ましい。これは、後述するように繊維束に樹脂含浸させると、樹脂の粘性で繊維束が纏まる。このとき、繊維束が大きいと、繊維束の外径差から、隣り合う繊維束間に他の繊維が入り込み、炭素繊維層と他の繊維層とが交絡して繊維層間の境界があいまいとなり、対称性が損なわれる恐れがあるからである。炭素繊維の繊維束外径と他の繊維束外径が近いのが好ましい。

【0023】

また、各層内での繊維数は、各繊維が毛羽などの損傷を受けず、繊維と樹脂との比率である繊維体積含有率(Vf)値が一般的な60〜70%であれば特に限定されない。実施例に記載の計算方法から、使用する略矩形金型に対し、Vf値を設計すれば良い。長繊維フィラメント糸条の繊維束繊度はなるべく細くする必要がある。また、Vf値が高すぎると樹脂量が少なく、成形後の棒状ハイブリッド部材が割れて破損する恐れがある。Vf値が小さ過ぎると、成形後の棒状ハイブリッド部材に十分な繊維量が確保されず、強度を発現できない。また、樹脂量が多すぎると、層間の境界線を直線に維持することが困難である。

【0024】

さらには、各層に含まれる繊維は必ずしも単一繊維で構成される必要はなく、2種以上の繊維を混合しても構わない。この場合、ガラス繊維、ポリイミド繊維、ポリアミド繊維、アラミド繊維、金属繊維、ボロン繊維のうちの繊維どうしを組み合わせても構わないが、層内に均一に分散させる必要がある。層内に均一に分散させる方法としては、組み合わせた繊維糸条フィラメントをエア加工や撚糸加工で均一化させる手法がある。

【0025】

次に、本発明に用いる棒状ハイブリッド部材の樹脂部分について説明する。

【0026】

本発明に用いられるFRPのマトリックス樹脂としては、熱硬化性樹脂または熱可塑性樹脂のいずれであっても良いが、一般的に長繊維との組み合わせで広く使用される熱硬化性樹脂が好ましい。具体的には、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、ポリイミド樹脂等の熱硬化性樹脂で、熱または光や電子線などの外部からのエネルギーによって硬化し、少なくとも部分的に硬化物を形成する樹脂であれば良い。後述するように、繊維層を積層した繊維束を樹脂含浸槽に含浸させることから、流動性が維持される低粘度、具体的には10Pa・s以下であれば良く、更に好ましくは、粘性による繊維との付着性から、0.01〜1Pa・sの樹脂を用いることが好ましい。

【0027】

次に、本発明に用いる棒状ハイブリッド部材の長手方向に対する断面形状、および繊維層の配置について説明する。

【0028】

本発明における棒状ハイブリッド部材の長手方向に対する断面形状は、略矩形とすることが好ましい。略矩形の場合、円形のような中心対称の形状でないため、断面内における繊維層を上下および左右で対称になるように配置すると、断面形状に起因する棒状ハイブリッド部材の反りや長手方向の反りむらを抑制することができる。また、棒状ハイブリッド部材に荷重がかかった場合も、断面形状の長手方向に繊維を連続させているため、長手方向に対する繊維のむらがないので、極端に変形する箇所がなく、結果的に変形しにくくなる。

【0029】

断面内における前述の繊維層の配置は、断面形状と同じく、上下・左右対称となり、かつ炭素繊維が繊維層の最外層に配置されることが好ましい。それぞれの繊維層に異なる線膨張係数を有する繊維が含まれていても、矩形断面の上下・左右それぞれの中心に対して対称に配置することで、断面内での各繊維層間で上下左右のバランスがとれ、成形後の反りを抑えることができる。

【0030】

また、繊維層の最外層に炭素繊維層を配置することにより、棒状ハイブリッド部材に荷重をかけた時に変形量を最小に抑えることができる。これは、引張弾性率が最も大きい炭素繊維を繊維層の最外層に使用することで、変形量を最小に抑えることができるからである。同様に、炭素繊維を含む3種以上の繊維を用いて繊維層を構成する場合、内層になるほど引張弾性率が低い繊維層を配置し、外層になるにつれて引張弾性率が高い繊維素材層を配置することが、棒状ハイブリッド部材の変形を抑える点で好ましい態様である。

【0031】

また、上記のように複数の繊維層を積層した棒状ハイブリッド部材の最表部を、さらに機能素材で覆うと、付加機能を付与することができる。特に絶縁材で覆うと、棒状ハイブリッド部材の表面電気抵抗を高め、絶縁性を付与することもできる。絶縁体としては特に限定されるものではないが、布帛を用いることが製造面からも好適に使用される。布帛に用いる繊維には、電気抵抗が比較的高いとされる熱可塑性合成繊維であれば特に限定されないが、コストや汎用性から、ポリエステル系、ポリアミド系、ポリオレフィン系、ポリイミド系、ポリアラミド系などの繊維が好適に使用できる。

【0032】

布帛の形態は、炭素繊維層が棒状ハイブリッド部材の表面に露出させないようにできれば特に限定されないが、汎用性が高い不織布、織布、編物などが好適に使用でき、求められる絶縁性に応じて適宜選択することができる。例えば、表面に毛羽や凹凸を有する織布、不織布、編地で覆うと、接触面積が低減するため摩擦抵抗を下げることができたり、表面をハードコーティングすることで耐摩耗性や高伝導性を付与することができたり、フッ素コーティングを施すことで疎水性を付与したりすることができる。また、塗装を施すことで、耐腐食性を向上させたり、審美性を付与させたりできる。

【0033】

また、炭素繊維のフィラメント間集束を高め、工程通過性を改善させる目的で、サイジング剤を付着させた炭素繊維を使用することも好ましい。しかし、炭素繊維のサイジング剤付着量が多いと、炭素繊維同士が結着しているため、炭素繊維間に樹脂が含浸しにくくなる。加えて、サイジング剤の成分によっては樹脂との接着性も良いため、外周の少なくとも一部を機能素材で被覆する場合、後述するように金型内で炭素繊維間から機能素材へ転出する樹脂が不足し、機能素材と炭素繊維との接着性を悪化させ、場合によっては機能素材の剥離が見られるおそれも生ずる。このような観点から、サイジング剤の付着量は、該炭素繊維に対し0.5〜3重量%とすると、炭素繊維と機能素材との接着性を確保できる点で好ましい態様である。

【0034】

サイジング剤は、広く用いられているエポキシ系を始め、一般的に炭素繊維で使用されているものなら特に限定されず、付着量も一般的に使用される範囲内であれば構わないが、前記事由により、付着量は0.5〜3重量%が好ましい。

【0035】

続いて、上記した棒状ハイブリッド部材を寸法精度よく製造する方法について説明する。

【0036】

本発明に用いる製造方法は、複数種の繊維を樹脂含浸槽で樹脂を含浸させる工程と、前記繊維を種類別に分配して分割スクイズで余剰に含浸させた樹脂を除去する工程と、前記繊維を層状に積層させて棒状形状の樹脂含浸繊維束とする工程と、前記樹脂含浸繊維束を金型に供給して引抜成形する工程を、順に行うものである。そして、これらの工程は、少なくともクリール3、樹脂含浸槽4、分割スクイズ5、金型7、引っ張り装置8、カッター9から構成される引抜成形機が好適に用いられる。

【0037】

次に、各工程および当該工程に用いられる引抜成形機の構成要素について、図2に示しながら説明する。

【0038】

最初に、繊維を供給するクリール3について説明する。クリール3は、通常の引抜成形機で使用されるクリールで良く、所定のVf値や繊維束繊度などが得られれば特に限定されないが、繊維の解じょ撚りが入らない横取り解じょ方式を備えてなることが好ましい。解じょ撚りが入ると、樹脂槽内で樹脂の付着が不十分となり、また撚りトルクによって棒状ハイブリッド部材に曲げなどの応力が発生し、反り・撓みへの影響も懸念される。

【0039】

次に、複数種の繊維を樹脂含浸槽4で樹脂を含浸させる工程を受け持つ樹脂含浸槽4について説明する。

【0040】

樹脂含浸槽4は、通常の引抜成形機で使用されているもので良く、特に限定されないが、繊維の供給張力調整機構が付いているのが好ましい。成形機内での繊維供給張力を一定に保ち、含浸槽以降の樹脂付着量を一定に保ち、棒状ハイブリッド部材の品質安定に有効である。樹脂供給装置が備わっていれば、更に好ましい。熱硬化性樹脂を使用する場合は、常温域であれば成型加工中に大きな問題はないが、常温を大きく超える環境下で樹脂槽を設置し成型加工する場合、調温機能が必要である。また、サイジング剤が炭素繊維に対して0.5〜3重量%付着した炭素繊維を使用する場合、炭素繊維フィラメント間への樹脂含浸量が少なくなるので、スクイズ通過後に再度樹脂を少量付与しても構わない。

【0041】

次に、余剰に含浸させた樹脂を除去する工程を受け持つ余剰樹脂除去手段について説明する。

【0042】

余剰樹脂除去手段は、少なくとも、樹脂含浸槽4を通過した各繊維層の種類ごとに分別して余剰な樹脂を除去する分割スクイズ5と、分割スクイズ5を通過した各繊維層を積層させて再度余剰樹脂を除去する第2スクイズ6とから構成される。

【0043】

分割スクイズ5は、繊維層から余分な樹脂を取り除くとともに、各繊維層の形状を矩形状とするためのものである。分割スクイズ孔の形状は、図3や図4に示すように、矩形や太鼓状などが用いられる。図3では、各層の分割スクイズ孔が略矩形であり、金型の孔も分割スクイズの各孔を合わせた大きさと等しくする。各孔は、棒状ハイブリッド部材に於ける各層のサイズにする。炭素繊維を最外層に配する場合には、必ず分割スクイズ孔の最上部と最下部を通過させる。分割スクイズから金型までの間は、各繊維束が樹脂で固定されていないため、必ずしも分割スクイズ孔と同一の層形状とならないが、分割スクイズ孔(炭素繊維)10を略矩形にされていれば、分割スクイズ孔(炭素繊維以外)11は太鼓状でも構わないし、その逆に、分割スクイズ孔(炭素繊維以外)11を略矩形にされていれば、分割スクイズ孔(炭素繊維)10は太鼓状でも構わない。

【0044】

成形後の棒状ハイブリッド部材の断面において、繊維層の各層が矩形となれば上記の通り分割スクイズ孔10、11の形状は特に限定されないが、各繊維素材層間の境界線が直線状をなすこと、及び断面形状を矩形とするためには、分割スクイズ孔10、11の形状が矩形であることが好ましい。また、分割スクイズ孔10,11のサイズは、棒状ハイブリッド部材各層の設計値と同じが好ましい。

【0045】

棒状ハイブリッド部材が、同一直線状を維持するためには、金型7に入った材料に対し、引き抜かれる棒状形状が維持されなければならない。金型7の内部で固化される部材に対し、真直性を阻害する影響が出ないよう、中心層が分割スクイズ5、第2スクイズ6、金型7と通過する間も同一直線上にあるのが好ましい。また、中心層以外の層も、中心層と結合される第2スクイズ6以降は、同一直線上にあるのが好ましい。

【0046】

次に、断面内における各繊維層を積層する方法について説明する。

【0047】

前述したように、各繊維層の繊維が互いに交絡せず、上下・左右対称とするためには、各繊維層の境界がほぼ直線状となることが好ましい。繊維層別に分割スクイズ5で繊維層の断面を矩形に揃えても、後述する引抜成形工程において複数の繊維層を結合して成形すると、層間の境界線が直線状とならない場合がある。これは、樹脂含浸槽4で繊維に付着した樹脂が繊維と纏まり、加工時の圧力で押し付けられるからである。各繊維層間において、マルチフィラメント糸条束の外径が繊維層間で差があると、外径の小さい繊維束が外径の大きい繊維束の隙間に入り込み、境界線が直線状とはならず、ひいては断面内で境界の上下・左右対称性が損なわれる。この現象は、分割スクイズ5以降、金型7へ入る工程で発生する。各層が結合され、金型に入るまでの間に繊維へ圧力が加えられ、境界でフィラメントがずれるからである。これらは上述の通り、使用する繊維糸条マルチフィラメントの繊維束外径を揃えることで解決できるが、実際に成形後も層間の境界線が直線状を維持することが重要である。

【0048】

分割スクイズ5や第2スクイズ6は、ステンレスなどの金属で作られることが多い。そのなかでも、繊維層の通過によっても耐摩耗性が持続できる炭素鋼、クロムモリブデンなどの特殊鋼を用いることが好ましい。

【0049】

本発明における棒状ハイブリッド部材は、炭素繊維を含む2種類以上の繊維層から構成されるため、第2、第3のスクイズを追加する態様が好ましい。スクイズには、各繊維層の余分な樹脂の除去、各繊維層の矩形層状維持といった複数の機能を同時に求められるため、複数のスクイズに機能を分担させることも可能である。これらを複数のスクイズで行うと、各スクイズと繊維との擦過を低減させることができ、毛羽や糸切れなどを抑えることが可能になる。また、多段階で余分な樹脂を除去できるため、後述する金型での引抜工程において余分な樹脂が溢れ、金型内で余剰樹脂が固化させることもない。特に、本発明での実施例に記載の通り、複数種の繊維毎に層を成す棒状ハイブリッド部材では、各層の断面形状保持に有効な手段である。これは棒状ハイブリッド部材の断面形状の対称性を維持する上で、各層間の境界線を直線状に維持できるからである。複数のスクイズを使用することで、金型に入るまでの区間では、繊維に対する押し付け圧を抑制し、境界線の形状が崩れにくくなる。仮に複数のスクイズを使用しない場合、余剰樹脂を1個のスクイズで行うことになり、繊維層がスクイズを通過する時に過剰な押し付け圧が発生し、ひいてはスクイズとの擦過で毛羽や糸切れが懸念される。加えて、繊維に対する押し付け圧で、境界線が崩れてしまい、棒状ハイブリッド部材の断面形状の対称性も崩れてしまう。分割スクイズ5で繊維種毎に一度余剰樹脂を取り除くと、第2スクイズ6以降では、繊維に対し押し付け圧は抑制され、好適な棒状ハイブリッド部材が得られる。

【0050】

金型7は、通常の略矩形金型であれば材質など特に限定されない。金型7の内部には、ヒーターと温度センサーを有し、所定の温度を保つ構造となっている。金型7の内部での温度分布を均一にするため、ヒーターは棒状やシート状などがあるが、シート状が好ましい。温度センサーの種類、位置、数は、特に限定されないが、熱電対方式で、金型中央部付近に設置するのが好ましい。

【0051】

引っ張り装置8は、金型7で硬化された棒状ハイブリッド部材を、定速で引っ張る装置である。棒状ハイブリッド部材をクランプ(図示せず)でつかみ、設定された一定速度でクランプを移動させる。クランプを棒状ハイブリッド部材の長手方向に、同一直線上に引っ張る状況となるよう、クランプの進行方向を金型7の延長線上に調整しなければならない。

【0052】

カッター9は、硬化した棒状ハイブリッド部材を所定の長さに切断する装置である。生産を止めることなく切断できるよう、カッター9もクランプ同様、棒状ハイブリッド部材と同一直線上で移動できることが好ましい。切断方式は特に限定されないが、回転刃方式が好ましい。刃の材質は、炭素繊維を含むため、ダイヤモンドカッターが好ましい。

【実施例】

【0053】

以下に実施例を示し、本発明をさらに具体的に説明するが、下記実施例は本発明を何ら制限するものではなく、本発明の主旨を逸脱しない範囲で変更することは、本発明の技術範囲である。

【0054】

本実施例で用いる特性は次のようにして測定される。

【0055】

[棒状部材の反り]

次に示す手順にしたがって測定した。

(1)棒状部材を約2080mmに切断する。

(2)長さ8mmの支持台2個を2000mm離し、支持台の上面を水平に保ちながら高さも揃える。

(3)支持台に棒状部材を載せる。

(4)支持台間の中間点における棒状部材の変位を測定する。

(5)断面に対し、タテ・ヨコ測定する。

【0056】

[棒状部材の撓み]

次に示す手順にしたがって測定した。

(1)棒状部材を約2080mmに切断する。

(2)長さ8mmの支持台2個を2000mm離し、支持台の上面を水平に保ちながら高さも揃える。

(3)支持台に棒状部材を載せ、矩形断面内の長辺が上下となるようにする。

(4)支持台間の中間点における棒状部材の変位をゼロとする。

(5)支持台間の中間点における棒状部材上に、荷重1キログラムをかける。

(6)支持台間の中間点における荷重下での棒状部材の変位量を測定する。

【0057】

[棒状部材のVf値]

次に示す手順にしたがって測定した。

(1)製造時の各繊維種別の使用本数、繊度、比重から、矩形断面内の繊維断面積を算出する。

(2)分割スクイズ孔サイズから、各繊維層の断面積を算出する。(FRP面積)

(3)下記式にてVf値を算出する。

【0058】

Vf(%) = 繊維断面積/FRP面積×100

(4)複数の繊維種を含有する場合、繊維種毎にVf値を算出した後加算し、合計Vf値を算出する。

【0059】

[評価対象部材]

実施例および比較例で示された棒状ハイブリッド部材の特性を評価するため、繊維として炭素繊維のみを用いた棒状部材の特性と比較評価した。

【0060】

繊維として炭素繊維のみを用いた棒状部材は、後述する実施例1と同じ炭素繊維を121本使用し、図2に示す引抜成形機で図3に示す分割スクイズを使用せずに、その他の条件は実施例1と同じ条件で成形したものである。

【0061】

(実施例1)

炭素繊維に東レ(株)トレカ(登録商標)製フィラメント、繊度1600テックスを64本使用し、32本ずつ矩形断面内の最外層に配置されるように給糸した。内層にはセントラル硝子製のガラス繊維フィラメント2400テックスを53本使用した。

【0062】

成形は、図2に示すスクイズを2個保有する引抜成形機で行った。樹脂は熱硬化性の汎用ビニルエステル系樹脂を使用し、樹脂槽にて繊維に付与した。繊維毎に余分な樹脂を除去する分割スクイズは、図3に示すスクイズを用いた。繊維素材毎に余分な樹脂を取り除いた後、第2スクイズで各繊維を矩形層状として結合し、同じく矩形金型にて成形した。

【0063】

金型は、タテ8.9ミリ、ヨコ19.8ミリの矩形の孔形状の物を使用し、135℃にて成形した。

【0064】

得られた棒状ハイブリッド部材は、図5で示されるように、ガラス繊維層を両側から炭素繊維層がサンドイッチした3層構造であり、各繊維層の境界は直線状となっていた。境界において、繊維同士が交絡することはなかった。Vf値は、内層のガラス繊維部分が63.5%、外層の炭素繊維部分が62.7%、合計で63.1%であった。また、成形後の反り、撓みは、繊維として炭素繊維のみを用いた棒状部材と同等レベルを達成した。なお、得られた棒状ハイブリッド部材は、繊維として炭素繊維のみを用いた棒状部材に比べてコストを約15%低減させることができた。

【0065】

(実施例2)

実施例1からは分割スクイズのみ孔形状を矩形から太鼓状に変更し、その他の条件で成形した。得られた棒状ハイブリッド部材は、実施例1と同様に繊維層の境界が直線状となっていた。Vf値は、内層のガラス繊維部分が63.5%、外層の炭素繊維部分が62.7%、合計で63.1%であった。成形後の反り、撓みも繊維として炭素繊維のみを用いた棒状部材と同等レベルを達成した。

【0066】

(実施例3)

炭素繊維に東レ(株)トレカ(登録商標)製フィラメント、繊度1600テックスを68本使用し、矩形断面内の片側に矩形層状で配置されるように給糸した。反対側にはセントラル硝子製のガラス繊維フィラメント9260テックスを13本使用した。

【0067】

成形は、図2に示すスクイズを2個保有する引抜成形機で行った。樹脂は熱硬化性の汎用ビニルエステル系樹脂を使用し、樹脂槽にて繊維に付与した。繊維素材毎に余分な樹脂を取り除いた後、各繊維を矩形層状として結合し、同じく矩形金型にて成形した。

【0068】

金型は、実施例1と同じくタテ8.9ミリ、ヨコ19.8ミリの矩形の孔形状の物を使用し、135℃にて成形した。

【0069】

得られた棒状部材は、図6に示すような炭素繊維とガラス繊維の2層構造であり、各繊維層の境界は直線状となっていた。Vf値は、ガラス繊維部分が62.4%、炭素繊維部分が66.7%、合計で64.8%であった境界において、繊維同士が交絡することはなかった。しかし、成形後の反り、撓みともに繊維として炭素繊維のみを用いた棒状部材より大きく、真直性に劣る結果が得られた。

【0070】

(比較例)

実施例1から分割スクイズを取り外し、第2スクイズのみを使用した引抜成形機を用いて、その他は実施例1と同様の条件で棒状ハイブリッド部材を成形した。得られた棒状ハイブリッド部材は、実施例1と異なり、図7に示したように、ガラス繊維層が層状に形成されず、炭素繊維層との境界がいびつな曲線状となっていた。Vf値は、分割スクイズを使用しなかったため各層毎には算出できず、合計で66.3%であった。成形後の反り、撓みは繊維として炭素繊維のみを用いた棒状部材よりも大きく、真直性に劣る結果が得られた。

【0071】

以上の結果を表1に整理した。分割スクイズを用いた実施例1〜3においては、各繊維層の境界を直線状にすることができた。さらに、実施例1および2のように、繊維層の最外層に炭素繊維層を設けると、繊維として炭素繊維のみを用いた棒状部材と同等レベルの反りや撓みとすることができた。

【0072】

【表1】

【産業上の利用可能性】

【0073】

本発明によれば、棒状ハイブリッド部材として液晶画像表示装置の製造に使用されるサポートバー、バックサポートバーや、物干し竿、自動車のルーフキャリア部材等を中心に好適に使用される棒状ハイブリッド部材を寸法精度よく安価に製造することができる。

【図面の簡単な説明】

【0074】

【図1】本発明の製造方法による棒状ハイブリッド部材の斜視図である。

【図2】本発明に用いる引抜成形機の概略側面図である。

【図3】本発明に用いる分割スクイズの孔断面図(矩形状)である。

【図4】本発明に用いる分割スクイズの孔断面図(太鼓状)である。

【図5】本発明での実施例1で得られた棒状ハイブリッド部材の断面図である。

【図6】本発明での実施例3で得られた棒状ハイブリッド部材の断面図である。

【図7】本発明での比較例1で得られた棒状部材の断面図である。

【符号の説明】

【0075】

1:炭素繊維

2:その他の繊維

3:クリール

4:樹脂含浸槽

5:分割スクイズ

6:第2スクイズ

7:金型

8:引っ張り装置

9:カッター

10:分割スクイズ孔(炭素繊維)

11:分割スクイズ孔(炭素繊維以外)

12:分割スクイズ本体

【技術分野】

【0001】

本発明は、棒状形状である、繊維強化プラスチック(以降、「FRP」と略することがある。)部材を好適に提供できるものである。更に詳しくは、複数の強化繊維を組み合わせた(ハイブリッド化)FRPを用いて、液晶画像表示装置の製造に使用されるサポートバー、バックサポートバーや、物干し竿、自動車のルーフキャリア部材等、棒状ハイブリッド部材の製造方法に関するものである。

【背景技術】

【0002】

従来、軽量かつ高強力の棒状部材として、引抜成形法で製造したFRPが一般的に用いられている。補強に使われる繊維部分には、炭素繊維やガラス繊維を始めとして各種繊維が用いられており、プラスチック部分も熱硬化性樹脂を中心に種々の樹脂が提案されており、目的とする強度や物性に合わせて多種多様な組み合わせによるFRPが提案されている。

【0003】

このうち、特許文献1では、高強度を得ることを目的として、絶縁材に用いる不織布または繊維を除いた補強用繊維が全て炭素繊維で占めるFRPが提案されている。炭素繊維を用いることで高強度を確保できる反面、炭素繊維は他の繊維より高価であるため、FRPの単価が高くなる問題があった。

【0004】

また、特許文献2では、引抜成形されるFRPの繊維の配置を断面内で中心対称とすることで、真直性能を改善したFRPが提案されている。しかしながら、特許文献2で示されたFRPは、軸方向に対する断面が中心対称である円形形状を想定しているため、断面が中心対称とならない形状を有する場合には、上下・左右の対称性が不完全となるため、真直性能の改善が懸念される。

【0005】

更に、特許文献3では、多層構造を成す棒状部材が提案されている。しかしながら押出成形法によるプラスチック部材の補強に関するものであり、引抜成形法とは成形法が異なる。また、中心部分がプラスチックであるため、中心部分は繊維に比べ変形しやすい。

【0006】

加えて特許文献4では、複数種の繊維を使用し、繊膨張係数のミスマッチによる破壊防止とコストダウンが提案されている。しかしながら線膨張係数が異なるガラス繊維が炭素繊維内に混在するため、ガラス繊維が十分に分散されない箇所があると、加工時の除熱による変形や、荷重をかけた際の変位が棒状部材の長手方向でばらつく事が懸念される。

【特許文献1】特開2007−15331号公報

【特許文献2】特開昭63−59519号公報

【特許文献3】特許第3048337号公報

【特許文献4】特許第3802138号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、かかる従来技術の欠点を鑑み、長手方向に沿って高い寸法安定性と均一な品質を発現でき、かつ低コストと高い生産性を併せ持つ、棒状ハイブリッド部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明は次の手段を採用するものである。即ち、

(1)少なくとも炭素繊維を含む複数種の繊維束に樹脂を含浸させる工程と、繊維の種類別に前記繊維束の余剰樹脂を除去させる工程と、前記繊維束を積層させてさらに余剰樹脂を除去させる工程と、前記繊維束が積層した状態を維持しつつ引抜成形する工程と、を順に行うことを特徴とする棒状ハイブリッド部材の製造方法を提供することにある。

【0009】

また、本発明は、より好ましくは、以下の(2)〜(8)に記載の具体的構成を有するものである。すなわち、

(2)余剰樹脂を除去させる工程に用いる余剰樹脂除去手段は、繊維束に含まれる余剰な樹脂を除去する孔を備えていることを特徴とする上記(1)に記載の棒状ハイブリッド部材の製造方法。

(3)前記孔は略矩形であることを特徴とする上記(2)に記載の棒状ハイブリッド部材の製造方法。

(4)上記(1)〜(3)のいずれかに記載された製造方法で製造された棒状ハイブリッド部材。

(5)繊維の種類別に積層した繊維層の最外層に炭素繊維層を配置してなることを特徴とする上記(4)に記載の棒状ハイブリッド部材。

(6)前記炭素繊維層をなす炭素繊維に、サイジング剤が前記炭素繊維に対して0.5〜3%重量付着されていることを特徴とする(5)に記載の棒状ハイブリッド部材。

(7)繊維の種類別に積層した繊維層の境界が直線状であることを特徴とする上記(4)〜(6)のいずれかに記載の棒状ハイブリッド部材。

(8)繊維の種類別に積層した繊維層の少なくとも外周の一部を機能素材で被覆してなることを特徴とする上記(4)〜(7)のいずれかに記載の棒状ハイブリッド部材。

【発明の効果】

【0010】

本発明に係る製造方法により、例えば略矩形断面を有する繊維強化プラスチック棒状ハイブリッド部材において、前記断面を見たとき炭素繊維を含む各繊維層の境界が直線状になるように、繊維の種類別に余剰樹脂を除去した後、各繊維層を積層してさらに余剰樹脂を除去する工程を経ることによって、棒状ハイブリッド部材の対称性が発現する。すなわち、長手方向に沿って寸法安定性と均一な品質を発現し、かつ炭素繊維より安価な繊維を組み合わせることで低コストを実現し、さらに高い生産性を併せ持つ棒状ハイブリッド部材を製造することができる。

【発明を実施するための最良の形態】

【0011】

本発明で製造される棒状ハイブリッド部材について、図1を用いて説明する。なお、本発明は図に限定されるものではなく、本発明の主旨から外れない範囲においては、他の形状であってもよい。

【0012】

最初に、本発明で製造される棒状ハイブリッド部材の構成について説明する。

【0013】

本発明で製造される棒状ハイブリッド部材は、引抜成形法にて製造されるFRPであり、具体的には、少なくとも炭素繊維を含む複数の種類からなる繊維を、それぞれ繊維の種類別に積層し、繊維層の最外層に炭素繊維を配置する構造を備えている。また、積層した繊維層の外周を機能素材で被覆した構造を取ることもできる。

【0014】

最初に、棒状ハイブリッド部材に用いる繊維について説明する。

【0015】

棒状ハイブリッド部材に用いる繊維は、炭素繊維を含む複数の種類の繊維を使用することが好ましい。炭素繊維を必要とするのは、棒状ハイブリッド部材の強度を保持するためである。しかし、炭素繊維は高価であるため、同等の強度を発現しながらコストダウンを達成するには、炭素繊維より安価な繊維を併用することが好ましい。

【0016】

炭素繊維は、PAN系、ピッチ系いずれの素材でも用いることができる。繊維形状は、長手方向の強度を十分に確保するため、長繊維フィラメントとすることが好ましい。具体的には、棒状ハイブリッド部材の全長に亘ることが好ましい。炭素繊維の繊度は特に限定するものではない。引張弾性率も、ピッチ系対比で比較的低いPAN系でも100GPa以上であれば特に限定されない。好ましくは、高弾性率の目安である300GPa以上が好ましい。

【0017】

炭素繊維以外に用いる繊維としては、ガラス繊維、ポリイミド繊維、ポリアミド繊維、アラミド繊維、金属繊維、ボロン繊維の中から、少なくとも1種を用いることが好ましい。繊維の選定にあたっては、コスト、引張強度、後述する樹脂部分に熱硬化性樹脂を使用した場合の処理温度に対する耐久性などを考慮して適宜選択することができる。これらの条件においては、特にガラス繊維が好ましい態様である。

【0018】

炭素繊維以外で用いる繊維の形状は、炭素繊維と同じく長繊維フィラメントとすることが好ましい。引抜成形法では、長手方向に連続する繊維を引っ張りながら加工するため、長手方向に斑が少なく連続する長繊維フィラメントを用いると、安定的に生産する上で有利である。

【0019】

次に、上記の繊維を用いた繊維層について説明する。

【0020】

使用する繊維が炭素繊維を含め3種類以上の繊維層で構成される場合、外層から順に引張弾性率が高い繊維層を配置することが、棒状ハイブリッド部材の変形量を抑制する面で好ましい。例えば棒状ハイブリッド部材の曲げ方向に変形を与えると、断面の外周部に近い程、変形量が大きくなる。従って変形量を抑えるには、変形量が大きくなる外周部に、変形量が少ない繊維層を配置することが変形量の抑制に効果的である。このため、外周部に近いほど、引張弾性率が高い繊維層を配置することが、棒状ハイブリッド部材の強度保持の面で好ましい。前述した繊維の中では、炭素繊維が最も引張弾性率が高くなるため、炭素繊維層を繊維層の最外層に配置されることが特に好ましい。

【0021】

ここで、炭素繊維層は、付着させるサイジング剤の付着量あるいは種類を変えた複数層からなる炭素繊維層としてもよく、または、異なる種類の炭素繊維を積層させてもよい。いずれの場合であっても、棒状ハイブリッド部材の少なくとも外周の一部を機能素材で被覆するには、サイジング剤付着量が少ない順に炭素繊維層を外層から積層させることが好ましい。複数の繊維層を積層した棒状ハイブリッド部材の最表部を、さらに機能素材で覆う場合、後述の通りサイジング剤が付与された炭素繊維を最外層に使用すると、炭素繊維に含浸された樹脂が、金型内で機能素材へ十分に転出せず、機能素材の剥離も懸念される。機能素材の剥離を防止する目的で、サイジング剤が少ない炭素繊維を必ず最外層に配置する。このように配置すると機能素材へ十分に樹脂が転出し、サイジング剤の影響による機能素材の剥離を防止できる。なお、サイジング剤は、製糸工程で付与するのが一般的だが、製糸後の工程で付与しても構わない。

【0022】

上記のように積層させた繊維束の繊度は、特に限定されないが、炭素繊維で3000テックス以下が好ましく、ガラス繊維で5000テックス以下が好ましく、更には3000テックス以下とすることが好ましい。これは、後述するように繊維束に樹脂含浸させると、樹脂の粘性で繊維束が纏まる。このとき、繊維束が大きいと、繊維束の外径差から、隣り合う繊維束間に他の繊維が入り込み、炭素繊維層と他の繊維層とが交絡して繊維層間の境界があいまいとなり、対称性が損なわれる恐れがあるからである。炭素繊維の繊維束外径と他の繊維束外径が近いのが好ましい。

【0023】

また、各層内での繊維数は、各繊維が毛羽などの損傷を受けず、繊維と樹脂との比率である繊維体積含有率(Vf)値が一般的な60〜70%であれば特に限定されない。実施例に記載の計算方法から、使用する略矩形金型に対し、Vf値を設計すれば良い。長繊維フィラメント糸条の繊維束繊度はなるべく細くする必要がある。また、Vf値が高すぎると樹脂量が少なく、成形後の棒状ハイブリッド部材が割れて破損する恐れがある。Vf値が小さ過ぎると、成形後の棒状ハイブリッド部材に十分な繊維量が確保されず、強度を発現できない。また、樹脂量が多すぎると、層間の境界線を直線に維持することが困難である。

【0024】

さらには、各層に含まれる繊維は必ずしも単一繊維で構成される必要はなく、2種以上の繊維を混合しても構わない。この場合、ガラス繊維、ポリイミド繊維、ポリアミド繊維、アラミド繊維、金属繊維、ボロン繊維のうちの繊維どうしを組み合わせても構わないが、層内に均一に分散させる必要がある。層内に均一に分散させる方法としては、組み合わせた繊維糸条フィラメントをエア加工や撚糸加工で均一化させる手法がある。

【0025】

次に、本発明に用いる棒状ハイブリッド部材の樹脂部分について説明する。

【0026】

本発明に用いられるFRPのマトリックス樹脂としては、熱硬化性樹脂または熱可塑性樹脂のいずれであっても良いが、一般的に長繊維との組み合わせで広く使用される熱硬化性樹脂が好ましい。具体的には、エポキシ樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂、ポリイミド樹脂等の熱硬化性樹脂で、熱または光や電子線などの外部からのエネルギーによって硬化し、少なくとも部分的に硬化物を形成する樹脂であれば良い。後述するように、繊維層を積層した繊維束を樹脂含浸槽に含浸させることから、流動性が維持される低粘度、具体的には10Pa・s以下であれば良く、更に好ましくは、粘性による繊維との付着性から、0.01〜1Pa・sの樹脂を用いることが好ましい。

【0027】

次に、本発明に用いる棒状ハイブリッド部材の長手方向に対する断面形状、および繊維層の配置について説明する。

【0028】

本発明における棒状ハイブリッド部材の長手方向に対する断面形状は、略矩形とすることが好ましい。略矩形の場合、円形のような中心対称の形状でないため、断面内における繊維層を上下および左右で対称になるように配置すると、断面形状に起因する棒状ハイブリッド部材の反りや長手方向の反りむらを抑制することができる。また、棒状ハイブリッド部材に荷重がかかった場合も、断面形状の長手方向に繊維を連続させているため、長手方向に対する繊維のむらがないので、極端に変形する箇所がなく、結果的に変形しにくくなる。

【0029】

断面内における前述の繊維層の配置は、断面形状と同じく、上下・左右対称となり、かつ炭素繊維が繊維層の最外層に配置されることが好ましい。それぞれの繊維層に異なる線膨張係数を有する繊維が含まれていても、矩形断面の上下・左右それぞれの中心に対して対称に配置することで、断面内での各繊維層間で上下左右のバランスがとれ、成形後の反りを抑えることができる。

【0030】

また、繊維層の最外層に炭素繊維層を配置することにより、棒状ハイブリッド部材に荷重をかけた時に変形量を最小に抑えることができる。これは、引張弾性率が最も大きい炭素繊維を繊維層の最外層に使用することで、変形量を最小に抑えることができるからである。同様に、炭素繊維を含む3種以上の繊維を用いて繊維層を構成する場合、内層になるほど引張弾性率が低い繊維層を配置し、外層になるにつれて引張弾性率が高い繊維素材層を配置することが、棒状ハイブリッド部材の変形を抑える点で好ましい態様である。

【0031】

また、上記のように複数の繊維層を積層した棒状ハイブリッド部材の最表部を、さらに機能素材で覆うと、付加機能を付与することができる。特に絶縁材で覆うと、棒状ハイブリッド部材の表面電気抵抗を高め、絶縁性を付与することもできる。絶縁体としては特に限定されるものではないが、布帛を用いることが製造面からも好適に使用される。布帛に用いる繊維には、電気抵抗が比較的高いとされる熱可塑性合成繊維であれば特に限定されないが、コストや汎用性から、ポリエステル系、ポリアミド系、ポリオレフィン系、ポリイミド系、ポリアラミド系などの繊維が好適に使用できる。

【0032】

布帛の形態は、炭素繊維層が棒状ハイブリッド部材の表面に露出させないようにできれば特に限定されないが、汎用性が高い不織布、織布、編物などが好適に使用でき、求められる絶縁性に応じて適宜選択することができる。例えば、表面に毛羽や凹凸を有する織布、不織布、編地で覆うと、接触面積が低減するため摩擦抵抗を下げることができたり、表面をハードコーティングすることで耐摩耗性や高伝導性を付与することができたり、フッ素コーティングを施すことで疎水性を付与したりすることができる。また、塗装を施すことで、耐腐食性を向上させたり、審美性を付与させたりできる。

【0033】

また、炭素繊維のフィラメント間集束を高め、工程通過性を改善させる目的で、サイジング剤を付着させた炭素繊維を使用することも好ましい。しかし、炭素繊維のサイジング剤付着量が多いと、炭素繊維同士が結着しているため、炭素繊維間に樹脂が含浸しにくくなる。加えて、サイジング剤の成分によっては樹脂との接着性も良いため、外周の少なくとも一部を機能素材で被覆する場合、後述するように金型内で炭素繊維間から機能素材へ転出する樹脂が不足し、機能素材と炭素繊維との接着性を悪化させ、場合によっては機能素材の剥離が見られるおそれも生ずる。このような観点から、サイジング剤の付着量は、該炭素繊維に対し0.5〜3重量%とすると、炭素繊維と機能素材との接着性を確保できる点で好ましい態様である。

【0034】

サイジング剤は、広く用いられているエポキシ系を始め、一般的に炭素繊維で使用されているものなら特に限定されず、付着量も一般的に使用される範囲内であれば構わないが、前記事由により、付着量は0.5〜3重量%が好ましい。

【0035】

続いて、上記した棒状ハイブリッド部材を寸法精度よく製造する方法について説明する。

【0036】

本発明に用いる製造方法は、複数種の繊維を樹脂含浸槽で樹脂を含浸させる工程と、前記繊維を種類別に分配して分割スクイズで余剰に含浸させた樹脂を除去する工程と、前記繊維を層状に積層させて棒状形状の樹脂含浸繊維束とする工程と、前記樹脂含浸繊維束を金型に供給して引抜成形する工程を、順に行うものである。そして、これらの工程は、少なくともクリール3、樹脂含浸槽4、分割スクイズ5、金型7、引っ張り装置8、カッター9から構成される引抜成形機が好適に用いられる。

【0037】

次に、各工程および当該工程に用いられる引抜成形機の構成要素について、図2に示しながら説明する。

【0038】

最初に、繊維を供給するクリール3について説明する。クリール3は、通常の引抜成形機で使用されるクリールで良く、所定のVf値や繊維束繊度などが得られれば特に限定されないが、繊維の解じょ撚りが入らない横取り解じょ方式を備えてなることが好ましい。解じょ撚りが入ると、樹脂槽内で樹脂の付着が不十分となり、また撚りトルクによって棒状ハイブリッド部材に曲げなどの応力が発生し、反り・撓みへの影響も懸念される。

【0039】

次に、複数種の繊維を樹脂含浸槽4で樹脂を含浸させる工程を受け持つ樹脂含浸槽4について説明する。

【0040】

樹脂含浸槽4は、通常の引抜成形機で使用されているもので良く、特に限定されないが、繊維の供給張力調整機構が付いているのが好ましい。成形機内での繊維供給張力を一定に保ち、含浸槽以降の樹脂付着量を一定に保ち、棒状ハイブリッド部材の品質安定に有効である。樹脂供給装置が備わっていれば、更に好ましい。熱硬化性樹脂を使用する場合は、常温域であれば成型加工中に大きな問題はないが、常温を大きく超える環境下で樹脂槽を設置し成型加工する場合、調温機能が必要である。また、サイジング剤が炭素繊維に対して0.5〜3重量%付着した炭素繊維を使用する場合、炭素繊維フィラメント間への樹脂含浸量が少なくなるので、スクイズ通過後に再度樹脂を少量付与しても構わない。

【0041】

次に、余剰に含浸させた樹脂を除去する工程を受け持つ余剰樹脂除去手段について説明する。

【0042】

余剰樹脂除去手段は、少なくとも、樹脂含浸槽4を通過した各繊維層の種類ごとに分別して余剰な樹脂を除去する分割スクイズ5と、分割スクイズ5を通過した各繊維層を積層させて再度余剰樹脂を除去する第2スクイズ6とから構成される。

【0043】

分割スクイズ5は、繊維層から余分な樹脂を取り除くとともに、各繊維層の形状を矩形状とするためのものである。分割スクイズ孔の形状は、図3や図4に示すように、矩形や太鼓状などが用いられる。図3では、各層の分割スクイズ孔が略矩形であり、金型の孔も分割スクイズの各孔を合わせた大きさと等しくする。各孔は、棒状ハイブリッド部材に於ける各層のサイズにする。炭素繊維を最外層に配する場合には、必ず分割スクイズ孔の最上部と最下部を通過させる。分割スクイズから金型までの間は、各繊維束が樹脂で固定されていないため、必ずしも分割スクイズ孔と同一の層形状とならないが、分割スクイズ孔(炭素繊維)10を略矩形にされていれば、分割スクイズ孔(炭素繊維以外)11は太鼓状でも構わないし、その逆に、分割スクイズ孔(炭素繊維以外)11を略矩形にされていれば、分割スクイズ孔(炭素繊維)10は太鼓状でも構わない。

【0044】

成形後の棒状ハイブリッド部材の断面において、繊維層の各層が矩形となれば上記の通り分割スクイズ孔10、11の形状は特に限定されないが、各繊維素材層間の境界線が直線状をなすこと、及び断面形状を矩形とするためには、分割スクイズ孔10、11の形状が矩形であることが好ましい。また、分割スクイズ孔10,11のサイズは、棒状ハイブリッド部材各層の設計値と同じが好ましい。

【0045】

棒状ハイブリッド部材が、同一直線状を維持するためには、金型7に入った材料に対し、引き抜かれる棒状形状が維持されなければならない。金型7の内部で固化される部材に対し、真直性を阻害する影響が出ないよう、中心層が分割スクイズ5、第2スクイズ6、金型7と通過する間も同一直線上にあるのが好ましい。また、中心層以外の層も、中心層と結合される第2スクイズ6以降は、同一直線上にあるのが好ましい。

【0046】

次に、断面内における各繊維層を積層する方法について説明する。

【0047】

前述したように、各繊維層の繊維が互いに交絡せず、上下・左右対称とするためには、各繊維層の境界がほぼ直線状となることが好ましい。繊維層別に分割スクイズ5で繊維層の断面を矩形に揃えても、後述する引抜成形工程において複数の繊維層を結合して成形すると、層間の境界線が直線状とならない場合がある。これは、樹脂含浸槽4で繊維に付着した樹脂が繊維と纏まり、加工時の圧力で押し付けられるからである。各繊維層間において、マルチフィラメント糸条束の外径が繊維層間で差があると、外径の小さい繊維束が外径の大きい繊維束の隙間に入り込み、境界線が直線状とはならず、ひいては断面内で境界の上下・左右対称性が損なわれる。この現象は、分割スクイズ5以降、金型7へ入る工程で発生する。各層が結合され、金型に入るまでの間に繊維へ圧力が加えられ、境界でフィラメントがずれるからである。これらは上述の通り、使用する繊維糸条マルチフィラメントの繊維束外径を揃えることで解決できるが、実際に成形後も層間の境界線が直線状を維持することが重要である。

【0048】

分割スクイズ5や第2スクイズ6は、ステンレスなどの金属で作られることが多い。そのなかでも、繊維層の通過によっても耐摩耗性が持続できる炭素鋼、クロムモリブデンなどの特殊鋼を用いることが好ましい。

【0049】

本発明における棒状ハイブリッド部材は、炭素繊維を含む2種類以上の繊維層から構成されるため、第2、第3のスクイズを追加する態様が好ましい。スクイズには、各繊維層の余分な樹脂の除去、各繊維層の矩形層状維持といった複数の機能を同時に求められるため、複数のスクイズに機能を分担させることも可能である。これらを複数のスクイズで行うと、各スクイズと繊維との擦過を低減させることができ、毛羽や糸切れなどを抑えることが可能になる。また、多段階で余分な樹脂を除去できるため、後述する金型での引抜工程において余分な樹脂が溢れ、金型内で余剰樹脂が固化させることもない。特に、本発明での実施例に記載の通り、複数種の繊維毎に層を成す棒状ハイブリッド部材では、各層の断面形状保持に有効な手段である。これは棒状ハイブリッド部材の断面形状の対称性を維持する上で、各層間の境界線を直線状に維持できるからである。複数のスクイズを使用することで、金型に入るまでの区間では、繊維に対する押し付け圧を抑制し、境界線の形状が崩れにくくなる。仮に複数のスクイズを使用しない場合、余剰樹脂を1個のスクイズで行うことになり、繊維層がスクイズを通過する時に過剰な押し付け圧が発生し、ひいてはスクイズとの擦過で毛羽や糸切れが懸念される。加えて、繊維に対する押し付け圧で、境界線が崩れてしまい、棒状ハイブリッド部材の断面形状の対称性も崩れてしまう。分割スクイズ5で繊維種毎に一度余剰樹脂を取り除くと、第2スクイズ6以降では、繊維に対し押し付け圧は抑制され、好適な棒状ハイブリッド部材が得られる。

【0050】

金型7は、通常の略矩形金型であれば材質など特に限定されない。金型7の内部には、ヒーターと温度センサーを有し、所定の温度を保つ構造となっている。金型7の内部での温度分布を均一にするため、ヒーターは棒状やシート状などがあるが、シート状が好ましい。温度センサーの種類、位置、数は、特に限定されないが、熱電対方式で、金型中央部付近に設置するのが好ましい。

【0051】

引っ張り装置8は、金型7で硬化された棒状ハイブリッド部材を、定速で引っ張る装置である。棒状ハイブリッド部材をクランプ(図示せず)でつかみ、設定された一定速度でクランプを移動させる。クランプを棒状ハイブリッド部材の長手方向に、同一直線上に引っ張る状況となるよう、クランプの進行方向を金型7の延長線上に調整しなければならない。

【0052】

カッター9は、硬化した棒状ハイブリッド部材を所定の長さに切断する装置である。生産を止めることなく切断できるよう、カッター9もクランプ同様、棒状ハイブリッド部材と同一直線上で移動できることが好ましい。切断方式は特に限定されないが、回転刃方式が好ましい。刃の材質は、炭素繊維を含むため、ダイヤモンドカッターが好ましい。

【実施例】

【0053】

以下に実施例を示し、本発明をさらに具体的に説明するが、下記実施例は本発明を何ら制限するものではなく、本発明の主旨を逸脱しない範囲で変更することは、本発明の技術範囲である。

【0054】

本実施例で用いる特性は次のようにして測定される。

【0055】

[棒状部材の反り]

次に示す手順にしたがって測定した。

(1)棒状部材を約2080mmに切断する。

(2)長さ8mmの支持台2個を2000mm離し、支持台の上面を水平に保ちながら高さも揃える。

(3)支持台に棒状部材を載せる。

(4)支持台間の中間点における棒状部材の変位を測定する。

(5)断面に対し、タテ・ヨコ測定する。

【0056】

[棒状部材の撓み]

次に示す手順にしたがって測定した。

(1)棒状部材を約2080mmに切断する。

(2)長さ8mmの支持台2個を2000mm離し、支持台の上面を水平に保ちながら高さも揃える。

(3)支持台に棒状部材を載せ、矩形断面内の長辺が上下となるようにする。

(4)支持台間の中間点における棒状部材の変位をゼロとする。

(5)支持台間の中間点における棒状部材上に、荷重1キログラムをかける。

(6)支持台間の中間点における荷重下での棒状部材の変位量を測定する。

【0057】

[棒状部材のVf値]

次に示す手順にしたがって測定した。

(1)製造時の各繊維種別の使用本数、繊度、比重から、矩形断面内の繊維断面積を算出する。

(2)分割スクイズ孔サイズから、各繊維層の断面積を算出する。(FRP面積)

(3)下記式にてVf値を算出する。

【0058】

Vf(%) = 繊維断面積/FRP面積×100

(4)複数の繊維種を含有する場合、繊維種毎にVf値を算出した後加算し、合計Vf値を算出する。

【0059】

[評価対象部材]

実施例および比較例で示された棒状ハイブリッド部材の特性を評価するため、繊維として炭素繊維のみを用いた棒状部材の特性と比較評価した。

【0060】

繊維として炭素繊維のみを用いた棒状部材は、後述する実施例1と同じ炭素繊維を121本使用し、図2に示す引抜成形機で図3に示す分割スクイズを使用せずに、その他の条件は実施例1と同じ条件で成形したものである。

【0061】

(実施例1)

炭素繊維に東レ(株)トレカ(登録商標)製フィラメント、繊度1600テックスを64本使用し、32本ずつ矩形断面内の最外層に配置されるように給糸した。内層にはセントラル硝子製のガラス繊維フィラメント2400テックスを53本使用した。

【0062】

成形は、図2に示すスクイズを2個保有する引抜成形機で行った。樹脂は熱硬化性の汎用ビニルエステル系樹脂を使用し、樹脂槽にて繊維に付与した。繊維毎に余分な樹脂を除去する分割スクイズは、図3に示すスクイズを用いた。繊維素材毎に余分な樹脂を取り除いた後、第2スクイズで各繊維を矩形層状として結合し、同じく矩形金型にて成形した。

【0063】

金型は、タテ8.9ミリ、ヨコ19.8ミリの矩形の孔形状の物を使用し、135℃にて成形した。

【0064】

得られた棒状ハイブリッド部材は、図5で示されるように、ガラス繊維層を両側から炭素繊維層がサンドイッチした3層構造であり、各繊維層の境界は直線状となっていた。境界において、繊維同士が交絡することはなかった。Vf値は、内層のガラス繊維部分が63.5%、外層の炭素繊維部分が62.7%、合計で63.1%であった。また、成形後の反り、撓みは、繊維として炭素繊維のみを用いた棒状部材と同等レベルを達成した。なお、得られた棒状ハイブリッド部材は、繊維として炭素繊維のみを用いた棒状部材に比べてコストを約15%低減させることができた。

【0065】

(実施例2)

実施例1からは分割スクイズのみ孔形状を矩形から太鼓状に変更し、その他の条件で成形した。得られた棒状ハイブリッド部材は、実施例1と同様に繊維層の境界が直線状となっていた。Vf値は、内層のガラス繊維部分が63.5%、外層の炭素繊維部分が62.7%、合計で63.1%であった。成形後の反り、撓みも繊維として炭素繊維のみを用いた棒状部材と同等レベルを達成した。

【0066】

(実施例3)

炭素繊維に東レ(株)トレカ(登録商標)製フィラメント、繊度1600テックスを68本使用し、矩形断面内の片側に矩形層状で配置されるように給糸した。反対側にはセントラル硝子製のガラス繊維フィラメント9260テックスを13本使用した。

【0067】

成形は、図2に示すスクイズを2個保有する引抜成形機で行った。樹脂は熱硬化性の汎用ビニルエステル系樹脂を使用し、樹脂槽にて繊維に付与した。繊維素材毎に余分な樹脂を取り除いた後、各繊維を矩形層状として結合し、同じく矩形金型にて成形した。

【0068】

金型は、実施例1と同じくタテ8.9ミリ、ヨコ19.8ミリの矩形の孔形状の物を使用し、135℃にて成形した。

【0069】

得られた棒状部材は、図6に示すような炭素繊維とガラス繊維の2層構造であり、各繊維層の境界は直線状となっていた。Vf値は、ガラス繊維部分が62.4%、炭素繊維部分が66.7%、合計で64.8%であった境界において、繊維同士が交絡することはなかった。しかし、成形後の反り、撓みともに繊維として炭素繊維のみを用いた棒状部材より大きく、真直性に劣る結果が得られた。

【0070】

(比較例)

実施例1から分割スクイズを取り外し、第2スクイズのみを使用した引抜成形機を用いて、その他は実施例1と同様の条件で棒状ハイブリッド部材を成形した。得られた棒状ハイブリッド部材は、実施例1と異なり、図7に示したように、ガラス繊維層が層状に形成されず、炭素繊維層との境界がいびつな曲線状となっていた。Vf値は、分割スクイズを使用しなかったため各層毎には算出できず、合計で66.3%であった。成形後の反り、撓みは繊維として炭素繊維のみを用いた棒状部材よりも大きく、真直性に劣る結果が得られた。

【0071】

以上の結果を表1に整理した。分割スクイズを用いた実施例1〜3においては、各繊維層の境界を直線状にすることができた。さらに、実施例1および2のように、繊維層の最外層に炭素繊維層を設けると、繊維として炭素繊維のみを用いた棒状部材と同等レベルの反りや撓みとすることができた。

【0072】

【表1】

【産業上の利用可能性】

【0073】

本発明によれば、棒状ハイブリッド部材として液晶画像表示装置の製造に使用されるサポートバー、バックサポートバーや、物干し竿、自動車のルーフキャリア部材等を中心に好適に使用される棒状ハイブリッド部材を寸法精度よく安価に製造することができる。

【図面の簡単な説明】

【0074】

【図1】本発明の製造方法による棒状ハイブリッド部材の斜視図である。

【図2】本発明に用いる引抜成形機の概略側面図である。

【図3】本発明に用いる分割スクイズの孔断面図(矩形状)である。

【図4】本発明に用いる分割スクイズの孔断面図(太鼓状)である。

【図5】本発明での実施例1で得られた棒状ハイブリッド部材の断面図である。

【図6】本発明での実施例3で得られた棒状ハイブリッド部材の断面図である。

【図7】本発明での比較例1で得られた棒状部材の断面図である。

【符号の説明】

【0075】

1:炭素繊維

2:その他の繊維

3:クリール

4:樹脂含浸槽

5:分割スクイズ

6:第2スクイズ

7:金型

8:引っ張り装置

9:カッター

10:分割スクイズ孔(炭素繊維)

11:分割スクイズ孔(炭素繊維以外)

12:分割スクイズ本体

【特許請求の範囲】

【請求項1】

少なくとも炭素繊維を含む複数種の繊維束に樹脂を含浸させる工程と、繊維の種類別に前記繊維束の余剰樹脂を除去させる工程と、前記繊維束を積層させてさらに余剰樹脂を除去させる工程と、前記繊維束が積層した状態を維持しつつ引抜成形する工程と、を順に行うことを特徴とする棒状ハイブリッド部材の製造方法。

【請求項2】

余剰樹脂を除去させる工程に用いる余剰樹脂除去手段は、繊維束に含まれる余剰な樹脂を除去する孔を備えていることを特徴とする請求項1に記載の棒状ハイブリッド部材の製造方法。

【請求項3】

前記孔は略矩形であることを特徴とする請求項2に記載の棒状ハイブリッド部材の製造方法。

【請求項4】

請求項1〜3のいずれかに記載された製造方法で製造された棒状ハイブリッド部材。

【請求項5】

繊維の種類別に積層した繊維層の最外層に炭素繊維層を配置してなることを特徴とする請求項4に記載の棒状ハイブリッド部材。

【請求項6】

前記炭素繊維層をなす炭素繊維に、サイジング剤が前記炭素繊維に対して0.5〜3重量%付着されていることを特徴とする請求項5に記載の棒状ハイブリッド部材。

【請求項7】

繊維の種類別に積層した繊維層の境界が直線状であることを特徴とする請求項4〜6のいずれかに記載の棒状ハイブリッド部材。

【請求項8】

繊維の種類別に積層した繊維層の少なくとも外周の一部を機能素材で被覆してなることを特徴とする請求項4〜7のいずれかに記載の棒状ハイブリッド部材。

【請求項1】

少なくとも炭素繊維を含む複数種の繊維束に樹脂を含浸させる工程と、繊維の種類別に前記繊維束の余剰樹脂を除去させる工程と、前記繊維束を積層させてさらに余剰樹脂を除去させる工程と、前記繊維束が積層した状態を維持しつつ引抜成形する工程と、を順に行うことを特徴とする棒状ハイブリッド部材の製造方法。

【請求項2】

余剰樹脂を除去させる工程に用いる余剰樹脂除去手段は、繊維束に含まれる余剰な樹脂を除去する孔を備えていることを特徴とする請求項1に記載の棒状ハイブリッド部材の製造方法。

【請求項3】

前記孔は略矩形であることを特徴とする請求項2に記載の棒状ハイブリッド部材の製造方法。

【請求項4】

請求項1〜3のいずれかに記載された製造方法で製造された棒状ハイブリッド部材。

【請求項5】

繊維の種類別に積層した繊維層の最外層に炭素繊維層を配置してなることを特徴とする請求項4に記載の棒状ハイブリッド部材。

【請求項6】

前記炭素繊維層をなす炭素繊維に、サイジング剤が前記炭素繊維に対して0.5〜3重量%付着されていることを特徴とする請求項5に記載の棒状ハイブリッド部材。

【請求項7】

繊維の種類別に積層した繊維層の境界が直線状であることを特徴とする請求項4〜6のいずれかに記載の棒状ハイブリッド部材。

【請求項8】

繊維の種類別に積層した繊維層の少なくとも外周の一部を機能素材で被覆してなることを特徴とする請求項4〜7のいずれかに記載の棒状ハイブリッド部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−173026(P2009−173026A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−329463(P2008−329463)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]