棒状油性化粧料およびその製造方法

【課題】 棒状バック充填用容器を熱伝導性に優れた金属型で包んで急速冷却することで、充填された油性化粧料を急速に均一にムラなく冷却でき、短時間で外観に優れ、生産効率が高く、離型性に優れ、良好な感触を持ち、樹脂容器内壁への付着による痕跡がわずかである棒状油性化粧料を得る。

【解決手段】 棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することで棒状油性化粧料を製造する。

【解決手段】 棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することで棒状油性化粧料を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することを特徴とする棒状油性化粧料の製造方法に関する。

さらに詳しくは、熱伝導性に優れた金属製の型を利用することで、油性化粧料を急速に均一にムラなく冷却でき、短時間で外観に優れ、生産効率が高く、離型性に優れ、良好な感触を持ち、樹脂容器内壁への付着による痕跡がわずかである棒状油性化粧料を得る方法に関する。

【背景技術】

【0002】

従来、棒状容器に油性化粧料を直接充填し棒状油性化粧料を得る方法には、(1) 樹脂製カプセルを装着した容器に油性化粧料を直接充填し冷却後、カプセルを離脱させ棒状油性化粧料を得る方法、(2) 棒状容器に油性化粧料を直接充填し冷却後、棒状油性化粧料を得る方法がある。また、棒状バック充填用容器を直接冷却水で冷却する方法(特許文献1)が知られている。

【0003】

【特許文献1】実開昭55−4083号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

(1) 、(2) の方法の場合、一般的に冷媒として冷却空気を使用して棒状バック充填用容器に充填された棒状油性化粧料を冷却、固化していることが多い。冷却空気を使用した場合、設備が簡単で済む、空気自体の温度コントロールがしやすいなどのメリットがあるものの、冷却効率が悪く均一な冷却ができないことから樹脂容器内壁に内容物が部分的に付着する傾向があり、外観が均一なものを得ることが難しいという問題があった。冷却効率を高めるためだけであれば、特許文献1のように空冷よりも水冷の方が優れているのであるが、製品に水滴が付着し水滴蒸散後の跡が残る、金型が複雑で水漏れが発生しやすいという問題があり、この方法も好ましくない。従って、従来の冷却空気を用いた方法でより良い外観のものを工業的に高確率で生産するためには専用の中身構成を改良する必要があり、この中身品質への制約が多様化する消費者ニーズについて行けない事は大きな課題であった。

【課題を解決するための手段】

【0005】

本発明者らは鋭意研究の結果、金属製の型が熱伝導性に優れる点を利用し、棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することで、油性化粧料を急速に均一にムラなく冷却でき、短時間で外観に優れ、生産効率が高く、離型性に優れ、良好な感触を持った棒状油性化粧料が得られることを見出した。さらにこの方法では、棒状固形化粧料の表面上に表れる樹脂容器内壁への付着による痕跡を著しく減少させることができることも見出した。

【0006】

すなわち、本願に記載された発明は、以下の第1の発明〜第8の発明よりなるものである(以下、特に断りない限り「本発明」という)。先ず、本願の第1の発明は、棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することを特徴とする棒状油性化粧料の製造方法にある。

【0007】

第2の本発明は、油性化粧料が、常温常圧下での融点が50〜90℃の範囲にあるワックスの1種以上を含むことを特徴とする上記棒状油性化粧料の製造方法にある。

【0008】

第3の本発明は、常温常圧下での融点が50〜90℃の範囲にあるワックスが、パラフィン、セレシン、オゾケライト、マイクロクリスタリンワックス、キャンデリラロウ、ポリエチレン及び合成炭化水素ワックスから選ばれる1種以上であることを特徴とする上記棒状油性化粧料の製造方法にある。

【0009】

第4の本発明は、ワックスが、常温常圧下での融点が50〜90℃の範囲に入るように精製されたものであることを特徴とする上記棒状油性化粧料の製造方法にある。

【0010】

第5の本発明は、金属製の型が事前に−20〜15℃の範囲になるように冷却してあることを特徴とする上記棒状油性化粧料の製造方法にある。

【0011】

第6の本発明は、金属製の型の外側温度が3〜20℃の範囲になるように冷却が行われることを特徴とする上記棒状油性化粧料の製造方法にある。

【0012】

第7の本発明は、棒状バック充填用容器と金属製の型との間隔が0.1〜1.0mmの範囲になるように設計されていることを特徴とする上記棒状油性化粧料の製造方法にある。

【0013】

第8の本発明は、上記の方法の何れかにより製造された棒状油性化粧料にある。

【発明の効果】

【0014】

以上のことから、本発明は、棒状バック充填用容器を熱伝導性に優れた金属型で包んで急速冷却することで、充填された溶融油性化粧料を急速に均一にムラなく冷却でき、短時間で外観に優れ、生産効率が高く、離型性に優れ、良好な感触を持ち、樹脂容器内壁への付着による痕跡がわずかであることを特徴とする棒状油性化粧料が得られる。

【発明を実施するための最良の形態】

【0015】

以下、上記本発明を詳細に説明する。

まず、本発明で言う棒状バック充填用容器とは、口紅、コンシーラーなどの油性化粧料を充填するための容器であり、樹脂、金属およびその組み合わせから選ばれる1種以上の材質でできている。樹脂の例としては特に限定されないが、好ましいものとしては、例えばABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)、AS樹脂(アクリロニトリル・スチレン樹脂)、AES樹脂(アクリロニトリル、エチレン−プロピレンジエンゴム、スチレン樹脂)、ASA樹脂(アクリルゴム・スチレン・アクリロニトリル樹脂)、POM樹脂(ポリオキシメチレン樹脂)、PBT樹脂(ポリブチレンテレフタレート樹脂)、PET樹脂(ポリエチレンテレフタレート樹脂)、HIS樹脂(ハイインパクトスチロール樹脂)などが挙げられるが、一部PP樹脂(ポリプロピレン樹脂)のように離型性が悪い樹脂、PS樹脂(ポリスチレン樹脂)のように耐油性が悪い樹脂などもあるので、油性化粧料の成分との相性を試験することが好ましい。本発明では、コスト、型の自由度に優れた樹脂性の容器を用いることがより好ましい。

【0016】

また、本発明で用いる棒状バック充填用容器として樹脂容器を用いた場合、樹脂容器の厚みとしては、0.3〜1.5mmの範囲にあることが好ましい。厚みが0.3mm未満の場合、成型性に問題があり、1.5mmを超えると冷却する際に冷却効率が悪くなる問題がある。金属容器を用いた場合では熱伝導率上の問題はなく、特に制限はない。

【0017】

本発明で言う金属製の型の材質としては、鉄、銅、ニッケル、ステンレス、アルミ合金、真鍮など一般に型材料として使用可能な金属、合金を使用することができる。これらの金属・合金はいずれも熱伝導性に優れており、本発明の冷却材料としての利用に問題はない。

【0018】

本発明で用いる金属製の型は、一体型であっても複数に分解可能な割型であっても構わない。また、金属製の型の内部に空洞や冷媒を通す流路が設けられていても構わない。冷媒を通した場合、型が複雑になり、コストが上がる問題があるが、冷却温度が安定するなどのメリットもある。

【0019】

金属製の型の肉厚は特に限定されるものではないが、棒状バック充填用容器及び充填物への冷却効果を高める効果と型を加工する精度、耐久性を考慮し、30mm以上であることが好ましく、さらに好ましくは35〜55mmの範囲が挙げられる。この範囲では、金型の熱容量が大きくなり、安定した冷却効果を出すことが可能である。型の熱容量だけで冷却する場合は肉厚は厚くすることが好ましく、外部もしくは内部から冷却する場合は肉厚は薄くても構わない。

【0020】

本発明で用いる金属製の型と棒状バック充填用容器との間隔は、0.1〜5.0mmの範囲にあることが好ましく、さらに好ましくは0.1〜1.0mmの範囲にあることが挙げられる。間隔が0.1mm未満では金型が棒状バック充填用容器を傷つける可能性があり、間隔が5mmを超えると冷却効率が落ちて冷却がうまくできない問題が発生する。但し、棒状バック充填用容器の形状は複雑であり、全体の一部がこの範囲に入らない場合でも、金属製の型と棒状バック充填用容器が接している面積の60%以上、好ましくは80%以上がこの間隔にあれば問題はない。

【0021】

本発明は、棒状バック充填用容器を金属製の型の中および/または外側から連続的に冷却して固化成形することを特徴としており、溶融した油性化粧料を棒状バック充填用容器に充填した早い時期に急冷することが重要となっている。本発明では、金属製の型の優れた熱伝導性と、熱容量を利用して冷却を行うため、金属製の型の冷却方法としては、金属製の型が冷却できれば良く、例えば冷却された空気を用いる空冷方式、冷却された水を用いる水冷方式、冷却された金属板を用いる冷却板方式、金型の内部に冷媒を流す冷媒方式等が挙げられるが特に限定されない。但し、前述のように、設備が簡単で済む、空気自体の温度コントロールがしやすいなどのメリットがあるものの、水冷方式に比べて、冷却効率が悪く均一な冷却ができないことから樹脂容器内壁に内容物が部分的に付着する傾向があり、外観が均一なものを得ることが難しいという問題があった空冷方式に適用した場合に本発明の効果がより顕著なものとなる。

また、金属製の型は冷媒を循環させている場合を除き、連続的に金属製の型を使用していると型の温度が上がってしまい、冷却条件が変わってしまうため、事前に−20〜15℃の範囲になるように、より好ましくは3〜15℃の範囲になるように冷却してから使用することが好ましい。また冷却しない場合でも使用前の金型の温度は3〜30℃の範囲にあるようにしておくことが好ましい。また、本発明で言う連続的に冷却するとは、溶融した油性化粧料が、金属製の型に熱を奪われる、金属製の型の中の冷媒によって熱を奪われる、また金属製の型の外側から冷却され熱を奪われるなどにより、金属製の型を介して連続的に冷却が行われていることを示すものであり、外部からの冷却が断続的であっても結果として連続的に冷却が行われていれば構わない。

【0022】

本発明で用いる金属製の型の冷却条件としては、加熱した油性化粧料を流し込んでから一定の間(例えば3分間程度の間)は、型の外側温度が3〜20℃の範囲になるように冷却していることが好ましい。3℃未満になるような条件で冷却を行った場合、製品表面に結露が生じ、外観が悪くなる問題があるため、湿度管理などをする必要が発生してしまう。また、20℃を超えると冷却速度が遅くなり、生産効率が落ちる他、離型性が悪くなるなどの問題が生じる。冷却条件の考え方としては、例えば棒状バック充填用容器の径が太く、肉厚が厚く、油性化粧料の顔料含有量が少量の場合では、型の温度は低く設定することが好ましく、また容器の径が細く、肉厚が薄い場合では、型の温度は高めに設定することが挙げられる。

【0023】

本発明で言う油性化粧料には、非水系化粧料以外にも油中水型乳化化粧料を含む。本発明で油性化粧料を溶解する温度としては、70〜120℃の範囲であれば問題なく、好ましくは80℃前後が挙げられる。特に棒状バック充填用容器として樹脂製容器を用いた場合では、75〜90℃の範囲で充填することが好ましい。

【0024】

本発明で用いる油性化粧料は、従来公知の方法で製造することができる。例えばローラー、ビーズミルなどの分散機を用いて製造しても良いし、また、ビーズミルなどを用いてカラーベースを作成し、それを混合して製造しても良い。本発明の油性化粧料には、化粧料に使用可能な油剤、粉体(顔料、色素、樹脂)、表面処理粉体、フッ素化合物、樹脂、界面活性剤、粘剤、防腐剤、香料、紫外線吸収剤(有機系、無機系を含む。UV−A、Bのいずれに対応していても構わない)、保湿剤、塩類、溶媒、酸化防止剤、キレート剤、生理活性成分、油性ゲル化剤、エラストマー等の成分を配合することができる。

【0025】

油剤の例としては、例えばアボガド油、アマニ油、アーモンド油、エノ油、オリーブ油、カヤ油、肝油、キョウニン油、鯨ロウ、小麦胚芽油、ゴマ油、コメ胚芽油、サザンカ油、サフラワー油、シナギリ油、シナモン油、タートル油、大豆油、茶実油、ツバキ油、月見草油、トウモロコシ油、ナタネ油、日本キリ油、胚芽油、パーシック油、ヒマシ油、ヒマシ油脂肪酸メチルエステル、ヒマワリ油、ブドウ油、ホホバ油、マカデミアナッツ油、ミンク油、綿実油、落花生油、液状ラノリン、還元ラノリン、ラノリンアルコール、酢酸ラノリン、ラノリン脂肪酸イソプロピル、ラウリン酸ヘキシル、POEラノリンアルコールエーテル、POEラノリンアルコールアセテート;炭化水素油として、スクワラン、スクワレン、流動パラフィン、プリスタン、ポリブテン等;高級脂肪酸としては、オレイン酸、リノール酸、リノレン酸、アラキドン酸、イソステアリン酸;エステル油としては、アジピン酸ジイソブチル、アジピン酸2−ヘキシルデシル、アジピン酸ジ−2−ヘプチルウンデシル、モノイソステアリン酸N−アルキルグリコール、イソステアリン酸イソセチル、トリイソステアリン酸トリメチロールプロパン、トリ(カプリル・カプリン酸)グリセリン、ジ−2−エチルヘキサン酸エチレングリコール、2−エチルヘキサン酸セチル、トリ−2−エチルヘキサン酸トリメチロールプロパン、テトラ−2−エチルヘキサン酸ペンタエリスリトール、オクタン酸セチル、オレイン酸オレイル、オレイン酸オクチルドデシル、オレイン酸デシル、ジカプリン酸ネオペンチルグリコール、クエン酸トリエチル、コハク酸2−エチルヘキシル、酢酸アミル、酢酸エチル、酢酸ブチル、セバシン酸ジイソプロピル、セバシン酸ジ−2−エチルヘキシル、乳酸ミリスチル、イソノナン酸イソノニル、パルミチン酸イソプロピル、パルミチン酸2−エチルヘキシル、パルミチン酸2−ヘキシルデシル、パルミチン酸2−ヘプチルウンデシル、ジペンタエリスリトール脂肪酸エステル、ミリスチン酸イソプロピル、ミリスチン酸オクチルドデシル、ジメチルオクタン酸ヘキシルデシル、ラウリン酸エチル、ラウリン酸ヘキシル、N−ラウロイル−L−グルタミン酸−2−オクチルドデシルエステル、リンゴ酸ジイソステアリル、ワックス類としては、カルナウバロウ、カポックロウ、サトウキビロウ、パラフィンワックス、セレシン、オゾケライト、マイクロクリスタリンワックス、キャンデリラロウ、ポリエチレン、ポリプロピレン、合成炭化水素ワックス等が挙げられる。また、シリコーン油の例としては、例えばジメチルポリシロキサン、メチルフェニルポリシロキサン、フッ素変性オルガノポリシロキサン、アルキル変性オルガノポリシロキサン、アミノ変性オルガノポリシロキサン、アモジメチコーン、フッ素変性ジメチコノール、シリコーンガム等が挙げられる。

【0026】

本発明の油性化粧料で用いる顔料としては、通常の化粧料に使用されるものであれば、その形状(球状、棒状、針状、板状、不定形状、鱗片状、紡錘状等)や粒子径(煙霧状、微粒子、顔料級等)、粒子構造(多孔質、無孔質等)を問わず、いずれのものも使用することができ、例えば無機粉体、有機粉体、界面活性剤金属塩粉体、有色顔料、パール顔料、金属粉末顔料、天然色素等があげられ、具体的には、無機粉体としては、顔料級酸化チタン、酸化ジルコニウム、顔料級酸化亜鉛、酸化セリウム、酸化マグネシウム、硫酸バリウム、硫酸カルシウム、硫酸マグネシウム、炭酸カルシウム、炭酸マグネシウム、タルク、マイカ、カオリン、セリサイト、白雲母、合成雲母、金雲母、紅雲母、黒雲母、リチア雲母、ケイ酸、無水ケイ酸、ケイ酸アルミニウム、ケイ酸マグネシウム、ケイ酸アルミニウムマグネシウム、ケイ酸カルシウム、ケイ酸バリウム、ケイ酸ストロンチウム、タングステン酸金属塩、ヒドロキシアパタイト、バーミキュライト、ハイジライト、ベントナイト、モンモリロナイト、ヘクトライト、ゼオライト、セラミックスパウダー、第二リン酸カルシウム、アルミナ、水酸化アルミニウム、窒化ホウ素、窒化ボロン、シリカ、微粒子酸化チタン、微粒子低次酸化チタン、微粒子酸化亜鉛、微粒子酸化セリウム、微粒子活性抑制型酸化セリウム等;有機粉体としては、ポリアミドパウダー、ポリエステルパウダー、ポリエチレンパウダー、ポリプロピレンパウダー、ポリスチレンパウダー、ポリウレタンパウダー、ベンゾグアナミンパウダー、ポリメチルベンゾグアナミンパウダー、ポリテトラフルオロエチレンパウダー、ポリメチルメタクリレートパウダー、セルロース、シルクパウダー、ナイロンパウダー、12ナイロン、6ナイロン、シリコーンパウダー、シリコーンゴムパウダー、シリコーンエラストマー球状粉体、ポリメチルシルセスキオキサン球状粉体、ポリアルキルシルセスキオキサン粉体、スチレン・アクリル酸共重合体、ジビニルベンゼン・スチレン共重合体、ビニル樹脂、尿素樹脂、フェノール樹脂、フッ素樹脂、ケイ素樹脂、アクリル樹脂、メラミン樹脂、エポキシ樹脂、ポリカーボネイト樹脂、微結晶繊維粉体、デンプン末、ラウロイルリジン等;界面活性剤金属塩粉体(金属石鹸)としては、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ミリスチン酸亜鉛、ミリスチン酸マグネシウム、セチルリン酸亜鉛、セチルリン酸カルシウム、セチルリン酸亜鉛ナトリウム等;有色顔料としては、酸化鉄、水酸化鉄、チタン酸鉄の無機赤色顔料、ー酸化鉄等の無機褐色系顔料、黄酸化鉄、黄土等の無機黄色系顔料、黒酸化鉄、カーボンブラック等の無機黒色顔料、マンガンバイオレット、コバルトバイオレット等の無機紫色顔料、水酸化クロム、酸化クロム、酸化コバルト、チタン酸コバルト等の無機緑色顔料、紺青、群青等の無機青色系顔料、タール系色素をレーキ化したもの、天然色素をレーキ化したもの、及びこれらの粉体を複合化した合成樹脂粉体等;パール顔料としては、酸化チタン被覆雲母、酸化チタン被覆マイカ、オキシ塩化ビスマス、酸化チタン被覆オキシ塩化ビスマス、酸化チタン被覆タルク、魚鱗箔、酸化チタン被覆着色雲母等;タール色素としては、赤色3号、赤色104号、赤色106号、赤色201号、赤色202号、赤色204号、赤色205号、赤色220号、赤色226号、赤色227号、赤色228号、赤色230号、赤色401号、赤色505号、黄色4号、黄色5号、黄色202号、黄色203号、黄色204号、黄色401号、青色1号、青色2号、青色201号、青色404号、緑色3号、緑色201号、緑色204号、緑色205号、橙色201号、橙色203号、橙色204号、橙色206号、橙色207号等;天然色素としては、カルミン酸、ラッカイン酸、カルサミン、ブラジリン、クロシン等から選ばれる顔料が挙げられる。これらの顔料は例えばフッ素化合物処理(パーフルオロアルキルリン酸エステル処理やパーフルオロアルキルシラン処理、パーフルオロポリエーテル処理、フルオロシリコーン処理、フッ素化シリコーン樹脂処理が好ましい)、シリコーン処理(メチルハイドロジェンポリシロキサン処理、ジメチルポリシロキサン処理、気相法テトラメチルテトラハイドロジェンシクロテトラシロキサン処理が好ましい)、シリコーン樹脂処理(トリメチルシロキシケイ酸処理が好ましい)、ペンダント処理(気相法シリコーン処理後にアルキル鎖などを付加する方法)、シランカップリング剤処理、チタンカップリング剤処理、シラン処理(アルキルシランやアルキルシラザン処理が好ましい)、油剤処理、N−アシル化リジン処理、ポリアクリル酸処理、金属石鹸処理(ステアリン酸やミリスチン酸塩が好ましい)、アクリル樹脂処理、金属酸化物処理、寒天処理、デオキシリボ核酸処理などで表面処理されていることが好ましく、さらに好ましくは、これらの処理を複数組み合わせて用いることが好ましい。

【0027】

本発明の油性化粧料で用いる生理活性成分としては、皮膚に塗布した場合に皮膚に何らかの生理活性を与える物質が挙げられる。例えば、抗炎症剤、老化防止剤、ひきしめ剤、発毛剤、育毛剤、保湿剤、血行促進剤、抗菌剤、殺菌剤、乾燥剤、冷感剤、温感剤、ビタミン類、アミノ酸、創傷治癒促進剤、刺激緩和剤、鎮痛剤、細胞賦活剤、酵素成分、脱毛剤等が挙げられる。

【0028】

本発明の油性化粧料で用いる油性化粧料には、油性ゲル化剤、樹脂、エラストマーを配合していても構わない。これらの成分は化粧料の持続性を向上させる他、感触の改善、シワなどの隠蔽などの効果を持つ。油性ゲル化剤の例としては、シリコーン化プルラン、ポリアミド変性シリコーン、オキサゾリン変性シリコーン、アクリル化シリコーン、アルキル・アクリル共変性シリコーン、ウレタン変性シリコーン、アルキル変性シリコーン等のシリコーン系化合物、アルミニウムステアレート、マグネシウムステアレート、ジンクミリステート等の金属セッケン、N−ラウロイル−L−グルタミン酸、α,γ−ジ−n−ブチルアミン等のアミノ酸誘導体、デキストリンパルミチン酸エステル、デキストリンステアリン酸エステル、デキストリン2−エチルヘキサン酸パルミチン酸エステル等のデキストリン脂肪酸エステル、ショ糖パルミチン酸エステル、ショ糖ステアリン酸エステル等のショ糖脂肪酸エステル、モノベンジリデンソルビトール、ジベンジリデンソルビトール等のソルビトールのベンジリデン誘導体、ジメチルベンジルドデシルアンモニウムモンモリロナイトクレー、ジメチルジオクタデシルアンモニウムモンモリナイト、オクタデシルジメチルベンジルアンモニウムモンモリナイト等の有機変性粘土鉱物、シリカ、シラン処理シリカ、シリコーン処理シリカ等が挙げられる。エラストマーとしては、シリコーンゲル、架橋型シリコーン末、架橋型ポリエーテル変性シリコーン、架橋型ポリグリセリル変性シリコーン等が挙げられる。

【0029】

本発明の油性化粧料で用いる保湿剤としては、例えばエチレングリコール、プロピレングリコール、ブチレングリコール、ジエチレングリコール、ジプロピレングリコール、グリセリン、ジグリセリン、ソルビトール、マルビトール、トリメチルグリシン、トレハロース、ラフィノース、キシリトール、マンニトール、ヒアルロン酸およびその塩、ポリエチレングリコール、ポリグリセリン等のグリコール類、多糖類等が挙げられる。

【0030】

本発明の油性化粧料で用いる成分の内、特に常温常圧(25℃、1気圧)下での融点が50〜90℃の範囲にあるワックス類を配合し、本発明の製造方法を併用した場合、製品の強度、品質を犠牲にせずに感触に特に優れた製品を得ることができるメリットがある。この範囲の融点を有するワックス類の内、特にパラフィン、セレシン、オゾケライト、マイクロクリスタリンワックス、キャンデリラロウ、ポリエチレン、合成炭化水素ワックスは本発明の製造方法との適合性に優れており、これらのワックスの1種以上を配合していることが好ましい。また、これらのワックスは合成、天然を問わず様々な融点を持つものがあり、本発明では、特に常温常圧下での融点が50〜90℃の範囲に入るように精製されたものを用いることが好ましい。これらのワックスは感触、品質だけでなく、棒状バック充填用容器からの離型性にも優れた特性を示す。これらのワックスの配合量としては、油性化粧料の総量に対して5〜30質量%の範囲であれば良く、さらに好ましくは12〜18質量%が挙げられる。

【0031】

本発明の棒状バック充填用容器を金属製の型に内包させ、この棒状バック充填用容器に直接油性化粧料を流し込む方法は、あらゆる棒状やスティック状の形態を持つ化粧料に使用することができ、例えば、口紅、リップクリーム、ファンデーション、アイカラー、アイブロウ、アイライナー、アイシャドウ、マスカラ、コンシーラー、サンスクリーン剤、化粧下地料、頭髪化粧料(チークカラー、ポマード等)、制汗剤、脱毛剤等に好適に用いられる。

【実施例】

【0032】

以下、実施例及び比較例によって本発明を更に詳細に説明する。尚、本発明はこれに限定されるものではない。

また、それぞれの比較例は金属製の型がない状態で内容物を直接充填した樹脂容器を直接3℃の冷却空気で冷却する方法で成形し得られた試料を用いた。

【0033】

以下、実施例および比較例で用いた評価方法を示す。

(外観性状評価方法 実施例1および比較例1)

樹脂製成形カプセルを取り外したサンプル各50本について、専門評価者の目視により外観性状評価を行った。判定基準は次のとおりである。その結果を表2に示す。

◎:成形型への付着の痕跡がない

○:成形型への付着の痕跡はみられるが、問題とならない程度

△:成形型への付着の痕跡が残る

×:成形型への付着の痕跡が著しく残る

【0034】

(外観性状評価方法 実施例2および比較例2)

全長を繰り上げた棒状ファンデーション各50本について、専門評価者の目視により外観性状評価を行った。判定基準は次のとおりである。その結果を表5に示す。

◎:スティック表面は均一であり樹脂容器内壁への付着の痕跡はない

○:スティック表面に僅かに付着の痕跡が残っているが問題とならない程度

△:スティック表面にやや付着の痕跡が残っている

×:スティック表面に付着の痕跡が著しく残る

【0035】

(感触評価方法)

専門評価者10名を用いて塗布感、塗りやすさについて評価を行った。評価方法としては、各専門評価者ごとに10点の持ち点を与え、劣悪0点〜大変優れている10点までの間で評価をしてもらい、評価者全員の平均点(小数点以下は四捨五入した)を評価結果とした。従って、点数が高い方が評価が高いことを示している。

【0036】

実施例1、比較例1

表1に示す処方と製造方法により棒状リップスティックを製造した。尚、顔料としては、3質量%N−ラウロイル−L−リジン処理顔料を使用した。ワックスとしては常温常圧下の融点が約68℃のパラフィン、約75℃のセレシン、約70℃のキャンデリラロウを使用した。評価結果を表2、表3に示す。

【0037】

【表1】

【0038】

(製造方法)

A:成分1〜8を90℃で加熱溶解する。

B:Aに成分9を加えて三本ローラーにて混練した後、80℃に溶解し脱気後成分10を加える。

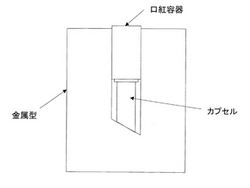

C:Bを再び80℃に溶解して、図1に示すように、3℃に冷やされた金属製の型に内包された樹脂製容器(容器と金属製の型との間隔は0.3mm)に直接充填し、5℃の冷風にて型を空冷し、型の温度を3〜5℃に保った後、樹脂製成形カプセルを取り外し棒状リップスティックを得た。

【0039】

【表2】

【0040】

【表3】

【0041】

また、実施例1は比較例1と比べて樹脂製成形カプセルからの油性化粧料の離型性に大変優れていた。

【0042】

実施例2、比較例2

表4に示す処方と製造方法によりスティックファンデーションを製造した。尚、顔料としては寒天2質量%処理顔料を使用した。ワックスとしては常温常圧下の融点が約70℃のキャンデリラロウ、約85℃のセレシン、約80℃のポリエチレン、約52℃のパラフィン、を使用した。評価結果を表5、表6に示す。

【0043】

【表4】

【0044】

(製造方法)

A:成分1〜8を90℃で加熱溶解する。

B:Aに成分9を加えて三本ローラーにて混練する。

C:Bを再び80℃に溶解して、図2に示すように、5℃に冷やされた金属製の型に内包された樹脂製容器(容器と金属製の型との間隔は0.3mm)に直接充填し、3℃の冷水にて型を水冷し、型の温度を3〜5℃に保った後、スティックファンデーションを得た。

【0045】

【表5】

【0046】

【表6】

【0047】

実施例および比較例の結果から、本発明の実施例は外観がきれいで、樹脂容器内壁への付着の痕跡が少ないこと、離型性に優れていることが判る。また、冷却速度が大きいことから製造時間が短く、生産効率が高いことが判る。これに対して比較例1、比較例2共に従来多用されている冷却空気のみによる冷却方式を用いた場合では、良品の歩留まりが悪く、生産効率も劣っていることが判る。

以上から、本発明の棒状油性化粧料の製造方法は、棒状バック充填用容器を熱伝導性に優れた金属型で包んで急速冷却することで、充填された油性化粧料を急速に均一にムラなく冷却でき、短時間で外観に優れ、生産効率が高く、離型性に優れ、良好な感触を持ち、樹脂容器内壁への付着による痕跡がわずかである棒状油性化粧料が得られることは明らかである。

【図面の簡単な説明】

【0048】

【図1】金属型に内包する棒状バック充填用容器として樹脂製の口紅カプセル成形容器を用いた実施例1の状況を示す略示断面図である。

【図2】金属型に内包する棒状バック充填用容器として樹脂製のスティックファンデーション用容器を用いた実施例2の状況を示す略示断面図である。

【技術分野】

【0001】

本発明は、棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することを特徴とする棒状油性化粧料の製造方法に関する。

さらに詳しくは、熱伝導性に優れた金属製の型を利用することで、油性化粧料を急速に均一にムラなく冷却でき、短時間で外観に優れ、生産効率が高く、離型性に優れ、良好な感触を持ち、樹脂容器内壁への付着による痕跡がわずかである棒状油性化粧料を得る方法に関する。

【背景技術】

【0002】

従来、棒状容器に油性化粧料を直接充填し棒状油性化粧料を得る方法には、(1) 樹脂製カプセルを装着した容器に油性化粧料を直接充填し冷却後、カプセルを離脱させ棒状油性化粧料を得る方法、(2) 棒状容器に油性化粧料を直接充填し冷却後、棒状油性化粧料を得る方法がある。また、棒状バック充填用容器を直接冷却水で冷却する方法(特許文献1)が知られている。

【0003】

【特許文献1】実開昭55−4083号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

(1) 、(2) の方法の場合、一般的に冷媒として冷却空気を使用して棒状バック充填用容器に充填された棒状油性化粧料を冷却、固化していることが多い。冷却空気を使用した場合、設備が簡単で済む、空気自体の温度コントロールがしやすいなどのメリットがあるものの、冷却効率が悪く均一な冷却ができないことから樹脂容器内壁に内容物が部分的に付着する傾向があり、外観が均一なものを得ることが難しいという問題があった。冷却効率を高めるためだけであれば、特許文献1のように空冷よりも水冷の方が優れているのであるが、製品に水滴が付着し水滴蒸散後の跡が残る、金型が複雑で水漏れが発生しやすいという問題があり、この方法も好ましくない。従って、従来の冷却空気を用いた方法でより良い外観のものを工業的に高確率で生産するためには専用の中身構成を改良する必要があり、この中身品質への制約が多様化する消費者ニーズについて行けない事は大きな課題であった。

【課題を解決するための手段】

【0005】

本発明者らは鋭意研究の結果、金属製の型が熱伝導性に優れる点を利用し、棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することで、油性化粧料を急速に均一にムラなく冷却でき、短時間で外観に優れ、生産効率が高く、離型性に優れ、良好な感触を持った棒状油性化粧料が得られることを見出した。さらにこの方法では、棒状固形化粧料の表面上に表れる樹脂容器内壁への付着による痕跡を著しく減少させることができることも見出した。

【0006】

すなわち、本願に記載された発明は、以下の第1の発明〜第8の発明よりなるものである(以下、特に断りない限り「本発明」という)。先ず、本願の第1の発明は、棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することを特徴とする棒状油性化粧料の製造方法にある。

【0007】

第2の本発明は、油性化粧料が、常温常圧下での融点が50〜90℃の範囲にあるワックスの1種以上を含むことを特徴とする上記棒状油性化粧料の製造方法にある。

【0008】

第3の本発明は、常温常圧下での融点が50〜90℃の範囲にあるワックスが、パラフィン、セレシン、オゾケライト、マイクロクリスタリンワックス、キャンデリラロウ、ポリエチレン及び合成炭化水素ワックスから選ばれる1種以上であることを特徴とする上記棒状油性化粧料の製造方法にある。

【0009】

第4の本発明は、ワックスが、常温常圧下での融点が50〜90℃の範囲に入るように精製されたものであることを特徴とする上記棒状油性化粧料の製造方法にある。

【0010】

第5の本発明は、金属製の型が事前に−20〜15℃の範囲になるように冷却してあることを特徴とする上記棒状油性化粧料の製造方法にある。

【0011】

第6の本発明は、金属製の型の外側温度が3〜20℃の範囲になるように冷却が行われることを特徴とする上記棒状油性化粧料の製造方法にある。

【0012】

第7の本発明は、棒状バック充填用容器と金属製の型との間隔が0.1〜1.0mmの範囲になるように設計されていることを特徴とする上記棒状油性化粧料の製造方法にある。

【0013】

第8の本発明は、上記の方法の何れかにより製造された棒状油性化粧料にある。

【発明の効果】

【0014】

以上のことから、本発明は、棒状バック充填用容器を熱伝導性に優れた金属型で包んで急速冷却することで、充填された溶融油性化粧料を急速に均一にムラなく冷却でき、短時間で外観に優れ、生産効率が高く、離型性に優れ、良好な感触を持ち、樹脂容器内壁への付着による痕跡がわずかであることを特徴とする棒状油性化粧料が得られる。

【発明を実施するための最良の形態】

【0015】

以下、上記本発明を詳細に説明する。

まず、本発明で言う棒状バック充填用容器とは、口紅、コンシーラーなどの油性化粧料を充填するための容器であり、樹脂、金属およびその組み合わせから選ばれる1種以上の材質でできている。樹脂の例としては特に限定されないが、好ましいものとしては、例えばABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)、AS樹脂(アクリロニトリル・スチレン樹脂)、AES樹脂(アクリロニトリル、エチレン−プロピレンジエンゴム、スチレン樹脂)、ASA樹脂(アクリルゴム・スチレン・アクリロニトリル樹脂)、POM樹脂(ポリオキシメチレン樹脂)、PBT樹脂(ポリブチレンテレフタレート樹脂)、PET樹脂(ポリエチレンテレフタレート樹脂)、HIS樹脂(ハイインパクトスチロール樹脂)などが挙げられるが、一部PP樹脂(ポリプロピレン樹脂)のように離型性が悪い樹脂、PS樹脂(ポリスチレン樹脂)のように耐油性が悪い樹脂などもあるので、油性化粧料の成分との相性を試験することが好ましい。本発明では、コスト、型の自由度に優れた樹脂性の容器を用いることがより好ましい。

【0016】

また、本発明で用いる棒状バック充填用容器として樹脂容器を用いた場合、樹脂容器の厚みとしては、0.3〜1.5mmの範囲にあることが好ましい。厚みが0.3mm未満の場合、成型性に問題があり、1.5mmを超えると冷却する際に冷却効率が悪くなる問題がある。金属容器を用いた場合では熱伝導率上の問題はなく、特に制限はない。

【0017】

本発明で言う金属製の型の材質としては、鉄、銅、ニッケル、ステンレス、アルミ合金、真鍮など一般に型材料として使用可能な金属、合金を使用することができる。これらの金属・合金はいずれも熱伝導性に優れており、本発明の冷却材料としての利用に問題はない。

【0018】

本発明で用いる金属製の型は、一体型であっても複数に分解可能な割型であっても構わない。また、金属製の型の内部に空洞や冷媒を通す流路が設けられていても構わない。冷媒を通した場合、型が複雑になり、コストが上がる問題があるが、冷却温度が安定するなどのメリットもある。

【0019】

金属製の型の肉厚は特に限定されるものではないが、棒状バック充填用容器及び充填物への冷却効果を高める効果と型を加工する精度、耐久性を考慮し、30mm以上であることが好ましく、さらに好ましくは35〜55mmの範囲が挙げられる。この範囲では、金型の熱容量が大きくなり、安定した冷却効果を出すことが可能である。型の熱容量だけで冷却する場合は肉厚は厚くすることが好ましく、外部もしくは内部から冷却する場合は肉厚は薄くても構わない。

【0020】

本発明で用いる金属製の型と棒状バック充填用容器との間隔は、0.1〜5.0mmの範囲にあることが好ましく、さらに好ましくは0.1〜1.0mmの範囲にあることが挙げられる。間隔が0.1mm未満では金型が棒状バック充填用容器を傷つける可能性があり、間隔が5mmを超えると冷却効率が落ちて冷却がうまくできない問題が発生する。但し、棒状バック充填用容器の形状は複雑であり、全体の一部がこの範囲に入らない場合でも、金属製の型と棒状バック充填用容器が接している面積の60%以上、好ましくは80%以上がこの間隔にあれば問題はない。

【0021】

本発明は、棒状バック充填用容器を金属製の型の中および/または外側から連続的に冷却して固化成形することを特徴としており、溶融した油性化粧料を棒状バック充填用容器に充填した早い時期に急冷することが重要となっている。本発明では、金属製の型の優れた熱伝導性と、熱容量を利用して冷却を行うため、金属製の型の冷却方法としては、金属製の型が冷却できれば良く、例えば冷却された空気を用いる空冷方式、冷却された水を用いる水冷方式、冷却された金属板を用いる冷却板方式、金型の内部に冷媒を流す冷媒方式等が挙げられるが特に限定されない。但し、前述のように、設備が簡単で済む、空気自体の温度コントロールがしやすいなどのメリットがあるものの、水冷方式に比べて、冷却効率が悪く均一な冷却ができないことから樹脂容器内壁に内容物が部分的に付着する傾向があり、外観が均一なものを得ることが難しいという問題があった空冷方式に適用した場合に本発明の効果がより顕著なものとなる。

また、金属製の型は冷媒を循環させている場合を除き、連続的に金属製の型を使用していると型の温度が上がってしまい、冷却条件が変わってしまうため、事前に−20〜15℃の範囲になるように、より好ましくは3〜15℃の範囲になるように冷却してから使用することが好ましい。また冷却しない場合でも使用前の金型の温度は3〜30℃の範囲にあるようにしておくことが好ましい。また、本発明で言う連続的に冷却するとは、溶融した油性化粧料が、金属製の型に熱を奪われる、金属製の型の中の冷媒によって熱を奪われる、また金属製の型の外側から冷却され熱を奪われるなどにより、金属製の型を介して連続的に冷却が行われていることを示すものであり、外部からの冷却が断続的であっても結果として連続的に冷却が行われていれば構わない。

【0022】

本発明で用いる金属製の型の冷却条件としては、加熱した油性化粧料を流し込んでから一定の間(例えば3分間程度の間)は、型の外側温度が3〜20℃の範囲になるように冷却していることが好ましい。3℃未満になるような条件で冷却を行った場合、製品表面に結露が生じ、外観が悪くなる問題があるため、湿度管理などをする必要が発生してしまう。また、20℃を超えると冷却速度が遅くなり、生産効率が落ちる他、離型性が悪くなるなどの問題が生じる。冷却条件の考え方としては、例えば棒状バック充填用容器の径が太く、肉厚が厚く、油性化粧料の顔料含有量が少量の場合では、型の温度は低く設定することが好ましく、また容器の径が細く、肉厚が薄い場合では、型の温度は高めに設定することが挙げられる。

【0023】

本発明で言う油性化粧料には、非水系化粧料以外にも油中水型乳化化粧料を含む。本発明で油性化粧料を溶解する温度としては、70〜120℃の範囲であれば問題なく、好ましくは80℃前後が挙げられる。特に棒状バック充填用容器として樹脂製容器を用いた場合では、75〜90℃の範囲で充填することが好ましい。

【0024】

本発明で用いる油性化粧料は、従来公知の方法で製造することができる。例えばローラー、ビーズミルなどの分散機を用いて製造しても良いし、また、ビーズミルなどを用いてカラーベースを作成し、それを混合して製造しても良い。本発明の油性化粧料には、化粧料に使用可能な油剤、粉体(顔料、色素、樹脂)、表面処理粉体、フッ素化合物、樹脂、界面活性剤、粘剤、防腐剤、香料、紫外線吸収剤(有機系、無機系を含む。UV−A、Bのいずれに対応していても構わない)、保湿剤、塩類、溶媒、酸化防止剤、キレート剤、生理活性成分、油性ゲル化剤、エラストマー等の成分を配合することができる。

【0025】

油剤の例としては、例えばアボガド油、アマニ油、アーモンド油、エノ油、オリーブ油、カヤ油、肝油、キョウニン油、鯨ロウ、小麦胚芽油、ゴマ油、コメ胚芽油、サザンカ油、サフラワー油、シナギリ油、シナモン油、タートル油、大豆油、茶実油、ツバキ油、月見草油、トウモロコシ油、ナタネ油、日本キリ油、胚芽油、パーシック油、ヒマシ油、ヒマシ油脂肪酸メチルエステル、ヒマワリ油、ブドウ油、ホホバ油、マカデミアナッツ油、ミンク油、綿実油、落花生油、液状ラノリン、還元ラノリン、ラノリンアルコール、酢酸ラノリン、ラノリン脂肪酸イソプロピル、ラウリン酸ヘキシル、POEラノリンアルコールエーテル、POEラノリンアルコールアセテート;炭化水素油として、スクワラン、スクワレン、流動パラフィン、プリスタン、ポリブテン等;高級脂肪酸としては、オレイン酸、リノール酸、リノレン酸、アラキドン酸、イソステアリン酸;エステル油としては、アジピン酸ジイソブチル、アジピン酸2−ヘキシルデシル、アジピン酸ジ−2−ヘプチルウンデシル、モノイソステアリン酸N−アルキルグリコール、イソステアリン酸イソセチル、トリイソステアリン酸トリメチロールプロパン、トリ(カプリル・カプリン酸)グリセリン、ジ−2−エチルヘキサン酸エチレングリコール、2−エチルヘキサン酸セチル、トリ−2−エチルヘキサン酸トリメチロールプロパン、テトラ−2−エチルヘキサン酸ペンタエリスリトール、オクタン酸セチル、オレイン酸オレイル、オレイン酸オクチルドデシル、オレイン酸デシル、ジカプリン酸ネオペンチルグリコール、クエン酸トリエチル、コハク酸2−エチルヘキシル、酢酸アミル、酢酸エチル、酢酸ブチル、セバシン酸ジイソプロピル、セバシン酸ジ−2−エチルヘキシル、乳酸ミリスチル、イソノナン酸イソノニル、パルミチン酸イソプロピル、パルミチン酸2−エチルヘキシル、パルミチン酸2−ヘキシルデシル、パルミチン酸2−ヘプチルウンデシル、ジペンタエリスリトール脂肪酸エステル、ミリスチン酸イソプロピル、ミリスチン酸オクチルドデシル、ジメチルオクタン酸ヘキシルデシル、ラウリン酸エチル、ラウリン酸ヘキシル、N−ラウロイル−L−グルタミン酸−2−オクチルドデシルエステル、リンゴ酸ジイソステアリル、ワックス類としては、カルナウバロウ、カポックロウ、サトウキビロウ、パラフィンワックス、セレシン、オゾケライト、マイクロクリスタリンワックス、キャンデリラロウ、ポリエチレン、ポリプロピレン、合成炭化水素ワックス等が挙げられる。また、シリコーン油の例としては、例えばジメチルポリシロキサン、メチルフェニルポリシロキサン、フッ素変性オルガノポリシロキサン、アルキル変性オルガノポリシロキサン、アミノ変性オルガノポリシロキサン、アモジメチコーン、フッ素変性ジメチコノール、シリコーンガム等が挙げられる。

【0026】

本発明の油性化粧料で用いる顔料としては、通常の化粧料に使用されるものであれば、その形状(球状、棒状、針状、板状、不定形状、鱗片状、紡錘状等)や粒子径(煙霧状、微粒子、顔料級等)、粒子構造(多孔質、無孔質等)を問わず、いずれのものも使用することができ、例えば無機粉体、有機粉体、界面活性剤金属塩粉体、有色顔料、パール顔料、金属粉末顔料、天然色素等があげられ、具体的には、無機粉体としては、顔料級酸化チタン、酸化ジルコニウム、顔料級酸化亜鉛、酸化セリウム、酸化マグネシウム、硫酸バリウム、硫酸カルシウム、硫酸マグネシウム、炭酸カルシウム、炭酸マグネシウム、タルク、マイカ、カオリン、セリサイト、白雲母、合成雲母、金雲母、紅雲母、黒雲母、リチア雲母、ケイ酸、無水ケイ酸、ケイ酸アルミニウム、ケイ酸マグネシウム、ケイ酸アルミニウムマグネシウム、ケイ酸カルシウム、ケイ酸バリウム、ケイ酸ストロンチウム、タングステン酸金属塩、ヒドロキシアパタイト、バーミキュライト、ハイジライト、ベントナイト、モンモリロナイト、ヘクトライト、ゼオライト、セラミックスパウダー、第二リン酸カルシウム、アルミナ、水酸化アルミニウム、窒化ホウ素、窒化ボロン、シリカ、微粒子酸化チタン、微粒子低次酸化チタン、微粒子酸化亜鉛、微粒子酸化セリウム、微粒子活性抑制型酸化セリウム等;有機粉体としては、ポリアミドパウダー、ポリエステルパウダー、ポリエチレンパウダー、ポリプロピレンパウダー、ポリスチレンパウダー、ポリウレタンパウダー、ベンゾグアナミンパウダー、ポリメチルベンゾグアナミンパウダー、ポリテトラフルオロエチレンパウダー、ポリメチルメタクリレートパウダー、セルロース、シルクパウダー、ナイロンパウダー、12ナイロン、6ナイロン、シリコーンパウダー、シリコーンゴムパウダー、シリコーンエラストマー球状粉体、ポリメチルシルセスキオキサン球状粉体、ポリアルキルシルセスキオキサン粉体、スチレン・アクリル酸共重合体、ジビニルベンゼン・スチレン共重合体、ビニル樹脂、尿素樹脂、フェノール樹脂、フッ素樹脂、ケイ素樹脂、アクリル樹脂、メラミン樹脂、エポキシ樹脂、ポリカーボネイト樹脂、微結晶繊維粉体、デンプン末、ラウロイルリジン等;界面活性剤金属塩粉体(金属石鹸)としては、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸カルシウム、ステアリン酸マグネシウム、ミリスチン酸亜鉛、ミリスチン酸マグネシウム、セチルリン酸亜鉛、セチルリン酸カルシウム、セチルリン酸亜鉛ナトリウム等;有色顔料としては、酸化鉄、水酸化鉄、チタン酸鉄の無機赤色顔料、ー酸化鉄等の無機褐色系顔料、黄酸化鉄、黄土等の無機黄色系顔料、黒酸化鉄、カーボンブラック等の無機黒色顔料、マンガンバイオレット、コバルトバイオレット等の無機紫色顔料、水酸化クロム、酸化クロム、酸化コバルト、チタン酸コバルト等の無機緑色顔料、紺青、群青等の無機青色系顔料、タール系色素をレーキ化したもの、天然色素をレーキ化したもの、及びこれらの粉体を複合化した合成樹脂粉体等;パール顔料としては、酸化チタン被覆雲母、酸化チタン被覆マイカ、オキシ塩化ビスマス、酸化チタン被覆オキシ塩化ビスマス、酸化チタン被覆タルク、魚鱗箔、酸化チタン被覆着色雲母等;タール色素としては、赤色3号、赤色104号、赤色106号、赤色201号、赤色202号、赤色204号、赤色205号、赤色220号、赤色226号、赤色227号、赤色228号、赤色230号、赤色401号、赤色505号、黄色4号、黄色5号、黄色202号、黄色203号、黄色204号、黄色401号、青色1号、青色2号、青色201号、青色404号、緑色3号、緑色201号、緑色204号、緑色205号、橙色201号、橙色203号、橙色204号、橙色206号、橙色207号等;天然色素としては、カルミン酸、ラッカイン酸、カルサミン、ブラジリン、クロシン等から選ばれる顔料が挙げられる。これらの顔料は例えばフッ素化合物処理(パーフルオロアルキルリン酸エステル処理やパーフルオロアルキルシラン処理、パーフルオロポリエーテル処理、フルオロシリコーン処理、フッ素化シリコーン樹脂処理が好ましい)、シリコーン処理(メチルハイドロジェンポリシロキサン処理、ジメチルポリシロキサン処理、気相法テトラメチルテトラハイドロジェンシクロテトラシロキサン処理が好ましい)、シリコーン樹脂処理(トリメチルシロキシケイ酸処理が好ましい)、ペンダント処理(気相法シリコーン処理後にアルキル鎖などを付加する方法)、シランカップリング剤処理、チタンカップリング剤処理、シラン処理(アルキルシランやアルキルシラザン処理が好ましい)、油剤処理、N−アシル化リジン処理、ポリアクリル酸処理、金属石鹸処理(ステアリン酸やミリスチン酸塩が好ましい)、アクリル樹脂処理、金属酸化物処理、寒天処理、デオキシリボ核酸処理などで表面処理されていることが好ましく、さらに好ましくは、これらの処理を複数組み合わせて用いることが好ましい。

【0027】

本発明の油性化粧料で用いる生理活性成分としては、皮膚に塗布した場合に皮膚に何らかの生理活性を与える物質が挙げられる。例えば、抗炎症剤、老化防止剤、ひきしめ剤、発毛剤、育毛剤、保湿剤、血行促進剤、抗菌剤、殺菌剤、乾燥剤、冷感剤、温感剤、ビタミン類、アミノ酸、創傷治癒促進剤、刺激緩和剤、鎮痛剤、細胞賦活剤、酵素成分、脱毛剤等が挙げられる。

【0028】

本発明の油性化粧料で用いる油性化粧料には、油性ゲル化剤、樹脂、エラストマーを配合していても構わない。これらの成分は化粧料の持続性を向上させる他、感触の改善、シワなどの隠蔽などの効果を持つ。油性ゲル化剤の例としては、シリコーン化プルラン、ポリアミド変性シリコーン、オキサゾリン変性シリコーン、アクリル化シリコーン、アルキル・アクリル共変性シリコーン、ウレタン変性シリコーン、アルキル変性シリコーン等のシリコーン系化合物、アルミニウムステアレート、マグネシウムステアレート、ジンクミリステート等の金属セッケン、N−ラウロイル−L−グルタミン酸、α,γ−ジ−n−ブチルアミン等のアミノ酸誘導体、デキストリンパルミチン酸エステル、デキストリンステアリン酸エステル、デキストリン2−エチルヘキサン酸パルミチン酸エステル等のデキストリン脂肪酸エステル、ショ糖パルミチン酸エステル、ショ糖ステアリン酸エステル等のショ糖脂肪酸エステル、モノベンジリデンソルビトール、ジベンジリデンソルビトール等のソルビトールのベンジリデン誘導体、ジメチルベンジルドデシルアンモニウムモンモリロナイトクレー、ジメチルジオクタデシルアンモニウムモンモリナイト、オクタデシルジメチルベンジルアンモニウムモンモリナイト等の有機変性粘土鉱物、シリカ、シラン処理シリカ、シリコーン処理シリカ等が挙げられる。エラストマーとしては、シリコーンゲル、架橋型シリコーン末、架橋型ポリエーテル変性シリコーン、架橋型ポリグリセリル変性シリコーン等が挙げられる。

【0029】

本発明の油性化粧料で用いる保湿剤としては、例えばエチレングリコール、プロピレングリコール、ブチレングリコール、ジエチレングリコール、ジプロピレングリコール、グリセリン、ジグリセリン、ソルビトール、マルビトール、トリメチルグリシン、トレハロース、ラフィノース、キシリトール、マンニトール、ヒアルロン酸およびその塩、ポリエチレングリコール、ポリグリセリン等のグリコール類、多糖類等が挙げられる。

【0030】

本発明の油性化粧料で用いる成分の内、特に常温常圧(25℃、1気圧)下での融点が50〜90℃の範囲にあるワックス類を配合し、本発明の製造方法を併用した場合、製品の強度、品質を犠牲にせずに感触に特に優れた製品を得ることができるメリットがある。この範囲の融点を有するワックス類の内、特にパラフィン、セレシン、オゾケライト、マイクロクリスタリンワックス、キャンデリラロウ、ポリエチレン、合成炭化水素ワックスは本発明の製造方法との適合性に優れており、これらのワックスの1種以上を配合していることが好ましい。また、これらのワックスは合成、天然を問わず様々な融点を持つものがあり、本発明では、特に常温常圧下での融点が50〜90℃の範囲に入るように精製されたものを用いることが好ましい。これらのワックスは感触、品質だけでなく、棒状バック充填用容器からの離型性にも優れた特性を示す。これらのワックスの配合量としては、油性化粧料の総量に対して5〜30質量%の範囲であれば良く、さらに好ましくは12〜18質量%が挙げられる。

【0031】

本発明の棒状バック充填用容器を金属製の型に内包させ、この棒状バック充填用容器に直接油性化粧料を流し込む方法は、あらゆる棒状やスティック状の形態を持つ化粧料に使用することができ、例えば、口紅、リップクリーム、ファンデーション、アイカラー、アイブロウ、アイライナー、アイシャドウ、マスカラ、コンシーラー、サンスクリーン剤、化粧下地料、頭髪化粧料(チークカラー、ポマード等)、制汗剤、脱毛剤等に好適に用いられる。

【実施例】

【0032】

以下、実施例及び比較例によって本発明を更に詳細に説明する。尚、本発明はこれに限定されるものではない。

また、それぞれの比較例は金属製の型がない状態で内容物を直接充填した樹脂容器を直接3℃の冷却空気で冷却する方法で成形し得られた試料を用いた。

【0033】

以下、実施例および比較例で用いた評価方法を示す。

(外観性状評価方法 実施例1および比較例1)

樹脂製成形カプセルを取り外したサンプル各50本について、専門評価者の目視により外観性状評価を行った。判定基準は次のとおりである。その結果を表2に示す。

◎:成形型への付着の痕跡がない

○:成形型への付着の痕跡はみられるが、問題とならない程度

△:成形型への付着の痕跡が残る

×:成形型への付着の痕跡が著しく残る

【0034】

(外観性状評価方法 実施例2および比較例2)

全長を繰り上げた棒状ファンデーション各50本について、専門評価者の目視により外観性状評価を行った。判定基準は次のとおりである。その結果を表5に示す。

◎:スティック表面は均一であり樹脂容器内壁への付着の痕跡はない

○:スティック表面に僅かに付着の痕跡が残っているが問題とならない程度

△:スティック表面にやや付着の痕跡が残っている

×:スティック表面に付着の痕跡が著しく残る

【0035】

(感触評価方法)

専門評価者10名を用いて塗布感、塗りやすさについて評価を行った。評価方法としては、各専門評価者ごとに10点の持ち点を与え、劣悪0点〜大変優れている10点までの間で評価をしてもらい、評価者全員の平均点(小数点以下は四捨五入した)を評価結果とした。従って、点数が高い方が評価が高いことを示している。

【0036】

実施例1、比較例1

表1に示す処方と製造方法により棒状リップスティックを製造した。尚、顔料としては、3質量%N−ラウロイル−L−リジン処理顔料を使用した。ワックスとしては常温常圧下の融点が約68℃のパラフィン、約75℃のセレシン、約70℃のキャンデリラロウを使用した。評価結果を表2、表3に示す。

【0037】

【表1】

【0038】

(製造方法)

A:成分1〜8を90℃で加熱溶解する。

B:Aに成分9を加えて三本ローラーにて混練した後、80℃に溶解し脱気後成分10を加える。

C:Bを再び80℃に溶解して、図1に示すように、3℃に冷やされた金属製の型に内包された樹脂製容器(容器と金属製の型との間隔は0.3mm)に直接充填し、5℃の冷風にて型を空冷し、型の温度を3〜5℃に保った後、樹脂製成形カプセルを取り外し棒状リップスティックを得た。

【0039】

【表2】

【0040】

【表3】

【0041】

また、実施例1は比較例1と比べて樹脂製成形カプセルからの油性化粧料の離型性に大変優れていた。

【0042】

実施例2、比較例2

表4に示す処方と製造方法によりスティックファンデーションを製造した。尚、顔料としては寒天2質量%処理顔料を使用した。ワックスとしては常温常圧下の融点が約70℃のキャンデリラロウ、約85℃のセレシン、約80℃のポリエチレン、約52℃のパラフィン、を使用した。評価結果を表5、表6に示す。

【0043】

【表4】

【0044】

(製造方法)

A:成分1〜8を90℃で加熱溶解する。

B:Aに成分9を加えて三本ローラーにて混練する。

C:Bを再び80℃に溶解して、図2に示すように、5℃に冷やされた金属製の型に内包された樹脂製容器(容器と金属製の型との間隔は0.3mm)に直接充填し、3℃の冷水にて型を水冷し、型の温度を3〜5℃に保った後、スティックファンデーションを得た。

【0045】

【表5】

【0046】

【表6】

【0047】

実施例および比較例の結果から、本発明の実施例は外観がきれいで、樹脂容器内壁への付着の痕跡が少ないこと、離型性に優れていることが判る。また、冷却速度が大きいことから製造時間が短く、生産効率が高いことが判る。これに対して比較例1、比較例2共に従来多用されている冷却空気のみによる冷却方式を用いた場合では、良品の歩留まりが悪く、生産効率も劣っていることが判る。

以上から、本発明の棒状油性化粧料の製造方法は、棒状バック充填用容器を熱伝導性に優れた金属型で包んで急速冷却することで、充填された油性化粧料を急速に均一にムラなく冷却でき、短時間で外観に優れ、生産効率が高く、離型性に優れ、良好な感触を持ち、樹脂容器内壁への付着による痕跡がわずかである棒状油性化粧料が得られることは明らかである。

【図面の簡単な説明】

【0048】

【図1】金属型に内包する棒状バック充填用容器として樹脂製の口紅カプセル成形容器を用いた実施例1の状況を示す略示断面図である。

【図2】金属型に内包する棒状バック充填用容器として樹脂製のスティックファンデーション用容器を用いた実施例2の状況を示す略示断面図である。

【特許請求の範囲】

【請求項1】

棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することを特徴とする棒状油性化粧料の製造方法。

【請求項2】

油性化粧料が、常温常圧下での融点が50〜90℃の範囲にあるワックスの1種以上を含むことを特徴とする請求項1に記載の棒状油性化粧料の製造方法。

【請求項3】

常温常圧下での融点が50〜90℃の範囲にあるワックスが、パラフィン、セレシン、オゾケライト、マイクロクリスタリンワックス、キャンデリラロウ、ポリエチレン及び合成炭化水素ワックスから選ばれる1種以上であることを特徴とする請求項2に記載の棒状油性化粧料の製造方法。

【請求項4】

ワックスが、常温常圧下での融点が50〜90℃の範囲に入るように精製されたものであることを特徴とする請求項2または3に記載の棒状油性化粧料の製造方法。

【請求項5】

金属製の型が事前に−20〜15℃の範囲になるように冷却してあることを特徴とする請求項1〜4の何れか1項に記載の棒状油性化粧料の製造方法。

【請求項6】

金属製の型の外側温度が3〜20℃の範囲になるように冷却が行われることを特徴とする請求項1〜5の何れか1項に記載の棒状油性化粧料の製造方法。

【請求項7】

棒状バック充填用容器と金属製の型との間隔が0.1〜1.0mmの範囲になるように設計されていることを特徴とする請求項1〜6の何れか1項に記載の棒状油性化粧料の製造方法。

【請求項8】

請求項1〜7の何れか1項に記載の方法により製造された棒状油性化粧料。

【請求項1】

棒状バック充填用容器を金属製の型に内包して溶融した油性化粧料を流し込み、金属製の型の中および/または外側から連続的に冷却して油性化粧料を固化成形することを特徴とする棒状油性化粧料の製造方法。

【請求項2】

油性化粧料が、常温常圧下での融点が50〜90℃の範囲にあるワックスの1種以上を含むことを特徴とする請求項1に記載の棒状油性化粧料の製造方法。

【請求項3】

常温常圧下での融点が50〜90℃の範囲にあるワックスが、パラフィン、セレシン、オゾケライト、マイクロクリスタリンワックス、キャンデリラロウ、ポリエチレン及び合成炭化水素ワックスから選ばれる1種以上であることを特徴とする請求項2に記載の棒状油性化粧料の製造方法。

【請求項4】

ワックスが、常温常圧下での融点が50〜90℃の範囲に入るように精製されたものであることを特徴とする請求項2または3に記載の棒状油性化粧料の製造方法。

【請求項5】

金属製の型が事前に−20〜15℃の範囲になるように冷却してあることを特徴とする請求項1〜4の何れか1項に記載の棒状油性化粧料の製造方法。

【請求項6】

金属製の型の外側温度が3〜20℃の範囲になるように冷却が行われることを特徴とする請求項1〜5の何れか1項に記載の棒状油性化粧料の製造方法。

【請求項7】

棒状バック充填用容器と金属製の型との間隔が0.1〜1.0mmの範囲になるように設計されていることを特徴とする請求項1〜6の何れか1項に記載の棒状油性化粧料の製造方法。

【請求項8】

請求項1〜7の何れか1項に記載の方法により製造された棒状油性化粧料。

【図1】

【図2】

【図2】

【公開番号】特開2006−69945(P2006−69945A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2004−254214(P2004−254214)

【出願日】平成16年9月1日(2004.9.1)

【出願人】(500034941)株式会社コスメテクノ (16)

【出願人】(595137022)東色ピグメント株式会社 (9)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成16年9月1日(2004.9.1)

【出願人】(500034941)株式会社コスメテクノ (16)

【出願人】(595137022)東色ピグメント株式会社 (9)

【Fターム(参考)】

[ Back to top ]