棒状酸化錫インジウム粉末を含有する熱線遮蔽組成物とその製造方法

【課題】従来の針状粉末より微細であって比表面積が大きく、熱線遮蔽性に優れた棒状ないし針状の酸化錫インジウム粉末とその製造方法を提供する。

【解決手段】三塩化インジウム水溶液と四塩化錫水溶液とを混合し、この混合液にアルカリ水溶液を添加してpH5.0〜8.5に調整し、液温5℃以上で反応させ、生成した沈澱物を固液分離して回収し、乾燥後、大気下で焼成することを特徴とする棒状酸化錫インジウム粉末の製造方法、および比表面積(BET)22〜100m2/g、短径5〜50nm、長径30〜150nm、アスペクト比3以上の棒状酸化錫インジウム粉末。

【解決手段】三塩化インジウム水溶液と四塩化錫水溶液とを混合し、この混合液にアルカリ水溶液を添加してpH5.0〜8.5に調整し、液温5℃以上で反応させ、生成した沈澱物を固液分離して回収し、乾燥後、大気下で焼成することを特徴とする棒状酸化錫インジウム粉末の製造方法、および比表面積(BET)22〜100m2/g、短径5〜50nm、長径30〜150nm、アスペクト比3以上の棒状酸化錫インジウム粉末。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、棒状微粒子からなる酸化錫インジウム粉末を含有した熱線遮蔽組成物に関し、より詳しくは、優れた熱線遮蔽性を有する棒状酸化錫インジウム粉末を含有した熱線遮蔽組成物とその製造方法に関する。

【背景技術】

【0002】

酸化錫インジウム粉末(ITOと云う)は導電性材料および熱線遮蔽材料として知られている。一般に球状粒子よりも針状粒子は相互に接触密度が高いので導電性などを高めるうえで有利であり、酸化錫インジウム粉末についても針状微粒子とその製造方法が知られている。

【0003】

たとえば、特開平6−293515号公報(特許文献1)には、硝酸インジウムの高温スラリーに錫化合物を添加して錫含有針状インジウム化合物を生成させ、これを加熱分解して針状のインジウム−錫酸化物粉末を得る方法が記載されている。

【0004】

さらに、特開平6−293516号公報(特許文献2)には、酸化インジウムの針状粉末を製造した後に、これに酸化錫をドープして針状の酸化錫インジウム粉末を製造する方法が記載されている。

【0005】

しかし、特許文献1に記載されている方法は、酸化錫の添加量を制御するのが難しく、大量生産に向いていない。また、特許文献2の方法は、先に製造した酸化インジウムに酸化錫を固溶させるために1000℃前後に高温加熱する必要があり、このため一次粒子が焼結して比表面積(BET)約1〜3m2/gの粗粒になり、これを樹脂に混合して導電膜を形成したときに透明性が低下し、さらに粉末粒子が黄緑色に着色していると云う問題がある。

【0006】

そこで、硝酸インジウム溶液を加熱濃縮してスラリーとし、これを濾過洗浄して針状インジウム化合物粉末を回収し、これを仮焼して酸化インジウム針状粉末にし、これに四塩化錫を含浸させ、メタノールを含む窒素ガス雰囲気下で還元処理を行うことによって、比表面積4〜20m2/g、Lab表色系においてL=82〜91、a=−8〜2、b=0〜10の酸化錫インジウム針状粉末を製造する方法が提案されている(特開2005−322626号公報:特許文献3、特開2005−320525号公報:特許文献4)。

【0007】

しかし、粉末の比表面積(BET)が20m2/g以下であると、これを樹脂に混合して透明膜を形成したときに可視光透過率が低くなり、透明性が低下して塗膜が白化する現象が生じやすい。

【0008】

また、酸化錫インジウム粉末を熱線遮蔽材として用いる場合、熱線遮蔽性を高めるには、粉末の色調が、Lab表色系において、a<0およびb<0であって、L値対する(a・b)値の比〔(a・b)/L〕が0.3以上が好ましいことが知られている(特開2007−154152号公報:特許文献5)。しかし、特許文献3、4の方法で製造した酸化錫インジウム粉末は、a値=−8〜2、b値=0〜10であり、上記比が小さいため熱線遮蔽性に劣る。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平6−293515号公報

【特許文献2】特開平6−293516号公報

【特許文献3】特開2005−322626号公報

【特許文献4】特開2005−320525号公報

【特許文献5】特開2007−154152号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、酸化錫インジウム粉末について、従来の上記問題を解決したものであり、従来の針状粉末より微細であって比表面積が大きく、かつ熱線遮蔽性に優れた棒状の酸化錫インジウム粉末を含む熱線遮蔽組成物とその製造方法に関する。

【課題を解決するための手段】

【0011】

本発明は、以下の構成によって上記課題を解決した熱線遮蔽組成物と、その製造方法に関する。

〔1〕酸化錫インジウム粉末を含有し、該酸化錫インジウム粉末中に比表面積(BET)22〜100m2/g、短径5〜50nmおよび長径30〜150nm、アスペクト比3以上の棒状酸化錫インジウム粉末を含有することを特徴とする熱線遮蔽組成物。

〔2〕酸化インジウム粉末に含まれる棒状粒子の割合が1wt%〜99wt%であり、残余が球状ないし直方体状の粒子である上記[1]に記載する熱線遮蔽組成物。

〔3〕上記[2]の熱線遮蔽組成物において、棒状酸化錫インジウム粉末が比表面積(BET)22〜100m2/g、短径5〜50nm、長径30〜150nm、アスペクト比3以上の粉末であり、球状ないし直方体状の酸化錫インジウム粉末が比表面積(BET)25〜100m2/g、粒子径5〜50nm、アスペクト比3未満の粉末である熱線遮蔽組成物。

〔4〕Lab表色系において、a<0、b<0の色調を有する棒状酸化インジウム粉末を含有する上記[1]〜上記[3]の何れかに記載する熱線遮蔽組成物。

〔5〕三塩化インジウム水溶液と四塩化錫水溶液とを混合し、この混合液にアルカリ水溶液を添加してpH5.0〜8.5に調整し、液温5℃以上で反応させ、生成した沈澱物を固液分離して回収し、乾燥後、大気下で焼成し、乾燥時または焼成時または焼成後に非酸化性雰囲気で加熱処理して表面改質した棒状酸化錫インジウム粉末を含む酸化錫インジウム粉末を用い、該酸化錫インジウム粉末を水または有機溶媒に加えて分散液にする熱線遮蔽組成物の製造方法。

〔6〕上記[5]に記載する分散液に樹脂成分を加えた塗料である熱線遮蔽組成物の製造方法。

〔7〕上記[6]に記載する塗料によって形成された熱線遮蔽膜。

【発明の効果】

【0012】

本発明の熱線遮蔽組成物に含まれる酸化錫インジウム粉末は、短径5〜50nmおよび長径30〜150nm、アスペクト比3以上の棒状微粒子であるので、粉末相互の接触密度が高く、従って熱線遮蔽効果に優れる。また、本発明の酸化錫インジウム粉末は比表面積22〜100m2/gの微粒子であるので、樹脂に混合して被膜を形成したときに、可視光透過率が高く透明性に優れ、塗膜が白化する現象を抑えた熱線遮蔽被膜を形成することができる。

【0013】

さらに、本発明の棒状酸化錫インジウム粉末は、表面改質処理することによって、Lab表色系において、a<0、b<0のやや青緑色を帯びた色調の粉末を得ることができる。この粉末は熱線遮蔽効果に優れており、導電性も高い。

【図面の簡単な説明】

【0014】

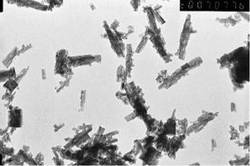

【図1】実施例1のITO粉末の顕微鏡写真(倍率10万倍)

【図2】実施例2のITO粉末の顕微鏡写真(倍率10万倍)

【図3】比較例1のITO粉末の顕微鏡写真(倍率10万倍)

【発明を実施するための形態】

【0015】

以下、本発明を実施例に基づいて具体的に説明する。

本発明の熱線遮蔽組成物は、酸化錫インジウム粉末を含有し、該酸化錫インジウム粉末中に比表面積(BET)22〜100m2/g、短径5〜50nmおよび長径30〜150nm、アスペクト比3以上の棒状酸化錫インジウム粉末を含有することを特徴とする熱線遮蔽組成物である。

【0016】

本発明の熱線遮蔽組成物は、好ましくは、酸化インジウム粉末に含まれる棒状粒子の割合が1wt%〜99wt%であり、残余が球状ないし直方体状の粒子であり、さらに好ましくは、Lab表色系における粉体色が10万倍である酸化錫インジウム粉末を含有する熱線遮蔽組成物である。

【0017】

〔製造方法〕

本発明の棒状酸化錫インジウム粉末は、三塩化インジウム水溶液(InCl3水溶液)と四塩化錫水溶液(SnCl4水溶液)とを混合し、この混合液にアルカリ水溶液を添加して、pHを5.0〜8.5に調整し、液温5℃以上で反応させ、生成した沈澱物を固液分離して回収し、乾燥後、大気下で焼成することによって製造することができる。

【0018】

本発明の棒状酸化錫インジウム粉末は、表面改質処理することによって、導電性および熱線遮蔽効果を高めることができる。この表面改質処理によって、Lab表色系において、a<0、b<0のやや青緑色を帯びた色調の粉末を得ることができる。本発明の棒状酸化錫インジウム粉末を熱線遮蔽材として使用する場合は上記反応表面処理した粉末が好ましい。

【0019】

〔In-Sn共沈殿物生成工程〕

具体的には、三塩化インジウム水溶液と四塩化錫水溶液とを混合し、この混合液に炭酸アンモニウム(NH4HCO3)などのアルカリ水溶液を添加してpH5.0〜8.5、好ましくはpH6.0〜8.0に調整し、液温5℃以上、好ましくは、液温10℃〜80℃で反応させ、沈澱を生成させる。

【0020】

三塩化インジウム水溶液と四塩化錫水溶液とを混合し、上記pHおよび液温の範囲で反応させることによって、インジウム水酸化物と錫水酸化物が共沈する。この沈殿物(In-Sn共沈殿物)を回収し大気下で焼成することによって棒状の酸化錫インジウム粉末を得ることができる。

【0021】

上記In-Sn共沈殿物の生成において、混合液のpHと液温を調整することによって、酸化錫インジウム粉末について、棒状粒子と球状粒子の割合を制御することができる。具体的には、pH6.0〜8.0および液温液温5℃〜80℃の範囲内で、pHを低くして液温を高くしたほうが棒状粒子の生成割合が多くなる傾向がある。

【0022】

例えば、上記混合液のpHが6のとき、液温30℃では棒状粒子の含有割合は約40wt%〜約60wt%であり、pH6で液温を60℃に上げると、球状粒子の割合が大幅に減少して棒状粒子の含有割合は約95wt%〜約100wt%になる。一方、pH7では液温30℃でも棒状粒子の割合は約5wt%〜約10wt%と低く、pH9以上では液温30℃でも実質的に全て球状粒子になる。

【0023】

〔固液分離工程〕

上記In-Sn共沈殿物の生成後、該沈澱物を純水で洗浄し、上澄み液の電気伝導度が5000Ω・cm以上、好ましくは50000Ω・cm以上になるまで洗浄した後に固液分離して上記沈殿物を回収する。上澄み液の電気伝導度が5000Ω・cmより低いと塩素等の不純物が十分に除去されておらず、高純度の酸化錫インジウム粉末を得ることができない。

【0024】

〔焼成工程〕

回収した上記In-Sn共沈殿物を乾燥し、大気下で焼成する。好ましくは100〜200℃で2〜24時間加熱することによって乾燥した後に、250℃以上、好ましくは400℃〜800℃で、1〜6時間加熱して焼成するとよい。この焼成処理によってIn-Sn共沈殿水酸化物は酸化され、棒状粒子からなる酸化錫インジウム粉末、もしくは該棒状粒子を含有した酸化錫インジウム粉末(In-Sn酸化物)を得ることができる。

【0025】

〔表面改質工程〕

本発明の棒状酸化錫インジウム粉末は、表面処理することによって導電性が向上し、熱線遮蔽効果を高めることができる。この表面改質処理は以下のように乾燥時、焼成時、焼成後の各段階で行うことができる。

【0026】

(イ)回収した上記In-Sn共沈殿物を、大気下の乾燥焼成に代えて、窒素雰囲気、またはアルコールを含有した窒素雰囲気、またはアンモニアを含有した窒素雰囲気で250〜800℃で30分〜6時間加熱して乾燥焼成する。

【0027】

(ロ)回収した上記In-Sn共沈殿物を、大気雰囲気下で、100℃〜110℃で一晩乾燥した後、大気下の焼成に代えて、窒素雰囲気、またはアルコールを含有した窒素雰囲気、またはアンモニアを含有した窒素雰囲気で250〜800℃で30分〜6時間加熱焼成する。

【0028】

(ハ)回収した上記In-Sn共沈殿物を、乾燥後、大気下で焼成処理した後に、窒素雰囲気、またはアルコールを含有した窒素雰囲気、またはアンモニアを含有した窒素雰囲気で、250〜800℃で30分〜6時間加熱処理する。

【0029】

〔ITO粉末〕

上記方法によって製造されたITO粉末は、比表面積(BET)22〜100m2/gであって、短径5〜50nmおよび長径30〜150nmであり、アスペクト比3以上の棒状微粒子が沈澱生成時のpHおよび液温の条件に従った割合で含まれている。具体的には、pH6〜7、液温30℃〜60℃の条件下で、棒状粒子が約5wt%〜約100wt%含まれている。残余は球状ないし直方体状の粒子である。この球状ないし直方体状の酸化錫インジウム粉末は、概ね、比表面積(BET)25〜100m2/g、粒子径5〜50nm、アスペクト比3未満の粉末である。

【0030】

また、上記表面改質処理したITO粉末の色調は、Lab表色系において、Lab表色系において、a<0、b<0のやや青緑色を帯びた色調の粉末である。このITO粉末は棒状粉末であり、あるいは棒状粉末を多く含むので、樹脂に混合して被膜やシートを形成したときに、球状粒子よりも少量で優れた導電性を得ることができ、また、熱線遮蔽材として用いたときに優れた熱線遮蔽効果を得ることができる。

【実施例】

【0031】

以下、本発明の実施例を比較例と共に示す。製造したITO粉末の形状、短軸径、長軸径、比表面積、色調(Lab値)は以下の方法によって測定した。

〔形状・短軸径・長軸径〕透過型電子顕微鏡観察(TEM)によって形状を把握し、棒状粒子の短軸径および長軸径は平均値を求めた。

〔比表面積〕BET比表面積は、柴田科学社の装置(SA-1100)を用いて測定した。

〔色調〕色調(Lab値)は、スガ試験機社のカラーコンピュータ(SM-T)を用いて測定した。

【0032】

〔実施例A1:試料No.3〕

InCl3水溶液(In金属350g含有)900mLと55%濃度SnCl4水溶液144gとを混合し、この混合水溶液に炭酸水素アンモニウム(NH4HCO3)1900gを含有するアルカリ水溶液6Lを加えてpH6に調整し、30℃の液温で30分間反応させた。生成した沈殿をイオン交換水によって繰り返し傾斜洗浄を行った。上澄み液の電気伝導度が50000Ω・cm以上になったところで、沈殿物(In/Sn共沈水酸化物)を濾別し、110℃で一晩乾燥した後、大気中550℃で3時間焼成し、凝集体を粉砕してほぐし、ITO粉約440gを得た。この合成処理を2バッチ実施し、合計で約880gのITO粉を得た。このITO粉末の形状、短軸径、長軸径、比表面積、を表1に示した。また、この粉末の写真を図1に示した。さらに、エックス線回折にて、結晶晶系を確認したところ、立方晶系と六方晶系が確認された。

【0033】

上記ITO粉40gを、無水エタノールと蒸留水を混合(混合比率はエタノール95重量部に対して蒸留水5重量部)した表面処理液に入れて含浸させた後、ガラスシャーレに入れて窒素ガス雰囲気下、330℃にて2時間加熱処理した。この表面処理を1回ずつ20バッチ実施し、合計約800gの表面処理ITO粉を得た。なお、表面処理バッチ毎の特性差をなくすため、ITO粉が良く冷えてからビニール袋に入れて表面処理したITO粉が均一になるよう混合した。このITO粉末の色調(L、a、b)を表1に示した。

【0034】

〔実施例A2:試料No.4〕

混合液の液温を60℃にした。それ以外は実施例1と同様にしてITO粉を得た。このITO粉末を表1に示した。この粉末の写真を図2に示した。

【0035】

〔実施例A3〜4:試料No.5〜6〕

アルカリ水溶液の添加量を調整して混合液のpHを7、液温を10℃、30℃にし、焼成後の表面改質処理に代えて、乾燥後焼成前にITO粉末を実施例1と同様のアルコール液に入れて含浸させた後に、窒素ガス雰囲気下、330℃にて2時間加熱焼成した。それ以外は実施例1と同様にしてITO粉を得た。このITO粉末を表1に示した。

【0036】

〔試料No.1〜2〕

原料混合液のpHおよび液温を表1に示すように調整し、固液分離して回収した沈殿物を実施例1と同様のアルコール液に入れて含浸させたものを、窒素ガス雰囲気下、330℃にて2時間加熱焼成した。それ以外は実施例1と同様にしてITO粉を得た。このITO粉末を表1に示した。

【0037】

〔比較例1:試料No.8〕

アルカリ水溶液の添加量を調整して混合液のpHを9にした以外は実施例1と同様にしてITO粉を得た。このITO粉末を表1に示した。この粉末の写真を図3に示した。

【0038】

表1に示すように、本発明の好ましい範囲の試料(No.2〜No.6)は何れも、酸化錫インジウムの棒状微粒子を含有しており、特にNo.3およびNo.4の試料には多量の棒状微粒が含まれている。また、上記試料(No.2〜No.6)の酸化錫インジウム粉末は、比表面積が25m2/g以上であり、微細な粉末であるので、樹脂に混合して被膜を形成したときに可視光透過率の高い被膜を形成することができる。

【0039】

また、上記試料(No.2〜No.6)の表面改質処理した粉末は、Lab表色系において、a<0、b<0のやや青緑色を帯びた色調の粉末であり、熱線遮蔽材として用いたときに優れた熱線遮蔽効果を得ることができる。

【0040】

【表1】

【0041】

〔実施例B〕

表1に示す試料No.3〜4、No.6のITO粉40gを、蒸留水(0.040g)、トリエチレングリコール−ジ−2−エチルヘキサノエート[3G](47.7g)、無水エタノール(5.1g)、リン酸ポリエステル(2.0g)、2−エチルヘキサン酸(4.0g)、2,4−ペンタンジオン(1.0g)の混合液に入れて分散させた。この分散液について、可視光透過率(%Tv)、日射透過率(%Ts)、ヘーズ、反射イエローインデックス(YI)を測定した。この結果を表2に示した。

【0042】

可視光透過率(%Tv)、日射透過率(%Ts)、ヘーズ、反射イエローインデックス(YI)は以下の方法によって測定した。

【0043】

〔分光特性の測定〕

調製した分散液をトリエチレングリコール−ジ−2−エチルヘキサノエートで熱線遮蔽材粉の含有量が0.7質量%になるまで希釈した。この希釈液を光路長1mmのガラスセルに入れ、自記分光光度計(日立製作所社製U-4000)を用い、規格(JIS R 3216-1998)に従い、380nm〜780nmの可視光線透過率(%Tv)を測定し、300nm〜2100nmの日射透過率(%Ts)を測定した。

【0044】

〔ヘーズ〕

分光特性測定試料と同様に希釈した分散液を試料とし、ヘーズコンピュータ(スガ試験機株式会社製HZ-2)を用い、規格(JIS K 7136)に従ってヘーズを測定した。

【0045】

〔反射イエローインデックス(YI)〕

分光特性測定試料と同様に希釈した分散液を試料とし、この希釈液試料を反射用液体セル(No.15)に6.73g入れ、カラーコンピュータ(スガ試験機社製SM-T)を用い、外光遮光用暗箱をかぶせた状態にて、可視光線(380nm〜780nm)の反射率から規格(JIS K 7105)に従って反射イエローインデックス(YI)を測定した。

【0046】

〔比較例B〕

表1に示す試料No.8のITO粉40gを実施例Bと同様の混合液に入れて分散させた。この分散液について、可視光透過率(%Tv)、日射透過率(%Ts)、ヘーズ、反射イエローインデックス(YI)を測定した。この結果を表2に示した。

【0047】

〔比較例C〕

特許文献3、4の製造方法で作製した針状ITO粉末40gを実施例Bと同様の混合液に入れて分散させた。この分散液について、可視光透過率(%Tv)、日射透過率(%Ts)、ヘーズ、反射イエローインデックス(YI)を測定した。この結果を表2に示した。

【0048】

表1に示すように、試料No.3、No.4、No.6のITO粉末の分散液からなる本発明の熱線遮蔽組成物は、ITO粉末濃度が65wt%でも、日射透過率(%Ts)が60%〜61%程度であり、優れた熱線遮蔽効果を有する。また、可視光透過率(%Tv)が90%以上であり、優れた透明性を有する。さらに、試料No.3、No.6のITO粉末を用いたものはヘーズが低く、曇りが少ない。なお、試料No.4のITO粉末を用いたものはヘーズがやや高いので、ITO粉末中の棒状粒子の含有割合は95wt%未満が好ましい。また、試料No.3、No.4、No.6のITO粉末を用いたものは何れも反射イエローインデックス(YI)が小さく、硝子の曇りが少ない。

【0049】

一方、試料No.8のITO粉末(球状粒子)を用いたものは、実施例Bと同程度の日射透過率(%Ts)を得るには、ITO粉末の使用量を実施例B(ITO濃度:65)の1.5倍以上必要とし、同量では実施例Bよりも日射透過率(%Ts)が低い。また、比較例Dは、日射透過率(%Ts)は低いが、可視光透過率(%Tv)も低く、一方、ヘーズが非常に高い。

【0050】

【表2】

【技術分野】

【0001】

本発明は、棒状微粒子からなる酸化錫インジウム粉末を含有した熱線遮蔽組成物に関し、より詳しくは、優れた熱線遮蔽性を有する棒状酸化錫インジウム粉末を含有した熱線遮蔽組成物とその製造方法に関する。

【背景技術】

【0002】

酸化錫インジウム粉末(ITOと云う)は導電性材料および熱線遮蔽材料として知られている。一般に球状粒子よりも針状粒子は相互に接触密度が高いので導電性などを高めるうえで有利であり、酸化錫インジウム粉末についても針状微粒子とその製造方法が知られている。

【0003】

たとえば、特開平6−293515号公報(特許文献1)には、硝酸インジウムの高温スラリーに錫化合物を添加して錫含有針状インジウム化合物を生成させ、これを加熱分解して針状のインジウム−錫酸化物粉末を得る方法が記載されている。

【0004】

さらに、特開平6−293516号公報(特許文献2)には、酸化インジウムの針状粉末を製造した後に、これに酸化錫をドープして針状の酸化錫インジウム粉末を製造する方法が記載されている。

【0005】

しかし、特許文献1に記載されている方法は、酸化錫の添加量を制御するのが難しく、大量生産に向いていない。また、特許文献2の方法は、先に製造した酸化インジウムに酸化錫を固溶させるために1000℃前後に高温加熱する必要があり、このため一次粒子が焼結して比表面積(BET)約1〜3m2/gの粗粒になり、これを樹脂に混合して導電膜を形成したときに透明性が低下し、さらに粉末粒子が黄緑色に着色していると云う問題がある。

【0006】

そこで、硝酸インジウム溶液を加熱濃縮してスラリーとし、これを濾過洗浄して針状インジウム化合物粉末を回収し、これを仮焼して酸化インジウム針状粉末にし、これに四塩化錫を含浸させ、メタノールを含む窒素ガス雰囲気下で還元処理を行うことによって、比表面積4〜20m2/g、Lab表色系においてL=82〜91、a=−8〜2、b=0〜10の酸化錫インジウム針状粉末を製造する方法が提案されている(特開2005−322626号公報:特許文献3、特開2005−320525号公報:特許文献4)。

【0007】

しかし、粉末の比表面積(BET)が20m2/g以下であると、これを樹脂に混合して透明膜を形成したときに可視光透過率が低くなり、透明性が低下して塗膜が白化する現象が生じやすい。

【0008】

また、酸化錫インジウム粉末を熱線遮蔽材として用いる場合、熱線遮蔽性を高めるには、粉末の色調が、Lab表色系において、a<0およびb<0であって、L値対する(a・b)値の比〔(a・b)/L〕が0.3以上が好ましいことが知られている(特開2007−154152号公報:特許文献5)。しかし、特許文献3、4の方法で製造した酸化錫インジウム粉末は、a値=−8〜2、b値=0〜10であり、上記比が小さいため熱線遮蔽性に劣る。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平6−293515号公報

【特許文献2】特開平6−293516号公報

【特許文献3】特開2005−322626号公報

【特許文献4】特開2005−320525号公報

【特許文献5】特開2007−154152号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、酸化錫インジウム粉末について、従来の上記問題を解決したものであり、従来の針状粉末より微細であって比表面積が大きく、かつ熱線遮蔽性に優れた棒状の酸化錫インジウム粉末を含む熱線遮蔽組成物とその製造方法に関する。

【課題を解決するための手段】

【0011】

本発明は、以下の構成によって上記課題を解決した熱線遮蔽組成物と、その製造方法に関する。

〔1〕酸化錫インジウム粉末を含有し、該酸化錫インジウム粉末中に比表面積(BET)22〜100m2/g、短径5〜50nmおよび長径30〜150nm、アスペクト比3以上の棒状酸化錫インジウム粉末を含有することを特徴とする熱線遮蔽組成物。

〔2〕酸化インジウム粉末に含まれる棒状粒子の割合が1wt%〜99wt%であり、残余が球状ないし直方体状の粒子である上記[1]に記載する熱線遮蔽組成物。

〔3〕上記[2]の熱線遮蔽組成物において、棒状酸化錫インジウム粉末が比表面積(BET)22〜100m2/g、短径5〜50nm、長径30〜150nm、アスペクト比3以上の粉末であり、球状ないし直方体状の酸化錫インジウム粉末が比表面積(BET)25〜100m2/g、粒子径5〜50nm、アスペクト比3未満の粉末である熱線遮蔽組成物。

〔4〕Lab表色系において、a<0、b<0の色調を有する棒状酸化インジウム粉末を含有する上記[1]〜上記[3]の何れかに記載する熱線遮蔽組成物。

〔5〕三塩化インジウム水溶液と四塩化錫水溶液とを混合し、この混合液にアルカリ水溶液を添加してpH5.0〜8.5に調整し、液温5℃以上で反応させ、生成した沈澱物を固液分離して回収し、乾燥後、大気下で焼成し、乾燥時または焼成時または焼成後に非酸化性雰囲気で加熱処理して表面改質した棒状酸化錫インジウム粉末を含む酸化錫インジウム粉末を用い、該酸化錫インジウム粉末を水または有機溶媒に加えて分散液にする熱線遮蔽組成物の製造方法。

〔6〕上記[5]に記載する分散液に樹脂成分を加えた塗料である熱線遮蔽組成物の製造方法。

〔7〕上記[6]に記載する塗料によって形成された熱線遮蔽膜。

【発明の効果】

【0012】

本発明の熱線遮蔽組成物に含まれる酸化錫インジウム粉末は、短径5〜50nmおよび長径30〜150nm、アスペクト比3以上の棒状微粒子であるので、粉末相互の接触密度が高く、従って熱線遮蔽効果に優れる。また、本発明の酸化錫インジウム粉末は比表面積22〜100m2/gの微粒子であるので、樹脂に混合して被膜を形成したときに、可視光透過率が高く透明性に優れ、塗膜が白化する現象を抑えた熱線遮蔽被膜を形成することができる。

【0013】

さらに、本発明の棒状酸化錫インジウム粉末は、表面改質処理することによって、Lab表色系において、a<0、b<0のやや青緑色を帯びた色調の粉末を得ることができる。この粉末は熱線遮蔽効果に優れており、導電性も高い。

【図面の簡単な説明】

【0014】

【図1】実施例1のITO粉末の顕微鏡写真(倍率10万倍)

【図2】実施例2のITO粉末の顕微鏡写真(倍率10万倍)

【図3】比較例1のITO粉末の顕微鏡写真(倍率10万倍)

【発明を実施するための形態】

【0015】

以下、本発明を実施例に基づいて具体的に説明する。

本発明の熱線遮蔽組成物は、酸化錫インジウム粉末を含有し、該酸化錫インジウム粉末中に比表面積(BET)22〜100m2/g、短径5〜50nmおよび長径30〜150nm、アスペクト比3以上の棒状酸化錫インジウム粉末を含有することを特徴とする熱線遮蔽組成物である。

【0016】

本発明の熱線遮蔽組成物は、好ましくは、酸化インジウム粉末に含まれる棒状粒子の割合が1wt%〜99wt%であり、残余が球状ないし直方体状の粒子であり、さらに好ましくは、Lab表色系における粉体色が10万倍である酸化錫インジウム粉末を含有する熱線遮蔽組成物である。

【0017】

〔製造方法〕

本発明の棒状酸化錫インジウム粉末は、三塩化インジウム水溶液(InCl3水溶液)と四塩化錫水溶液(SnCl4水溶液)とを混合し、この混合液にアルカリ水溶液を添加して、pHを5.0〜8.5に調整し、液温5℃以上で反応させ、生成した沈澱物を固液分離して回収し、乾燥後、大気下で焼成することによって製造することができる。

【0018】

本発明の棒状酸化錫インジウム粉末は、表面改質処理することによって、導電性および熱線遮蔽効果を高めることができる。この表面改質処理によって、Lab表色系において、a<0、b<0のやや青緑色を帯びた色調の粉末を得ることができる。本発明の棒状酸化錫インジウム粉末を熱線遮蔽材として使用する場合は上記反応表面処理した粉末が好ましい。

【0019】

〔In-Sn共沈殿物生成工程〕

具体的には、三塩化インジウム水溶液と四塩化錫水溶液とを混合し、この混合液に炭酸アンモニウム(NH4HCO3)などのアルカリ水溶液を添加してpH5.0〜8.5、好ましくはpH6.0〜8.0に調整し、液温5℃以上、好ましくは、液温10℃〜80℃で反応させ、沈澱を生成させる。

【0020】

三塩化インジウム水溶液と四塩化錫水溶液とを混合し、上記pHおよび液温の範囲で反応させることによって、インジウム水酸化物と錫水酸化物が共沈する。この沈殿物(In-Sn共沈殿物)を回収し大気下で焼成することによって棒状の酸化錫インジウム粉末を得ることができる。

【0021】

上記In-Sn共沈殿物の生成において、混合液のpHと液温を調整することによって、酸化錫インジウム粉末について、棒状粒子と球状粒子の割合を制御することができる。具体的には、pH6.0〜8.0および液温液温5℃〜80℃の範囲内で、pHを低くして液温を高くしたほうが棒状粒子の生成割合が多くなる傾向がある。

【0022】

例えば、上記混合液のpHが6のとき、液温30℃では棒状粒子の含有割合は約40wt%〜約60wt%であり、pH6で液温を60℃に上げると、球状粒子の割合が大幅に減少して棒状粒子の含有割合は約95wt%〜約100wt%になる。一方、pH7では液温30℃でも棒状粒子の割合は約5wt%〜約10wt%と低く、pH9以上では液温30℃でも実質的に全て球状粒子になる。

【0023】

〔固液分離工程〕

上記In-Sn共沈殿物の生成後、該沈澱物を純水で洗浄し、上澄み液の電気伝導度が5000Ω・cm以上、好ましくは50000Ω・cm以上になるまで洗浄した後に固液分離して上記沈殿物を回収する。上澄み液の電気伝導度が5000Ω・cmより低いと塩素等の不純物が十分に除去されておらず、高純度の酸化錫インジウム粉末を得ることができない。

【0024】

〔焼成工程〕

回収した上記In-Sn共沈殿物を乾燥し、大気下で焼成する。好ましくは100〜200℃で2〜24時間加熱することによって乾燥した後に、250℃以上、好ましくは400℃〜800℃で、1〜6時間加熱して焼成するとよい。この焼成処理によってIn-Sn共沈殿水酸化物は酸化され、棒状粒子からなる酸化錫インジウム粉末、もしくは該棒状粒子を含有した酸化錫インジウム粉末(In-Sn酸化物)を得ることができる。

【0025】

〔表面改質工程〕

本発明の棒状酸化錫インジウム粉末は、表面処理することによって導電性が向上し、熱線遮蔽効果を高めることができる。この表面改質処理は以下のように乾燥時、焼成時、焼成後の各段階で行うことができる。

【0026】

(イ)回収した上記In-Sn共沈殿物を、大気下の乾燥焼成に代えて、窒素雰囲気、またはアルコールを含有した窒素雰囲気、またはアンモニアを含有した窒素雰囲気で250〜800℃で30分〜6時間加熱して乾燥焼成する。

【0027】

(ロ)回収した上記In-Sn共沈殿物を、大気雰囲気下で、100℃〜110℃で一晩乾燥した後、大気下の焼成に代えて、窒素雰囲気、またはアルコールを含有した窒素雰囲気、またはアンモニアを含有した窒素雰囲気で250〜800℃で30分〜6時間加熱焼成する。

【0028】

(ハ)回収した上記In-Sn共沈殿物を、乾燥後、大気下で焼成処理した後に、窒素雰囲気、またはアルコールを含有した窒素雰囲気、またはアンモニアを含有した窒素雰囲気で、250〜800℃で30分〜6時間加熱処理する。

【0029】

〔ITO粉末〕

上記方法によって製造されたITO粉末は、比表面積(BET)22〜100m2/gであって、短径5〜50nmおよび長径30〜150nmであり、アスペクト比3以上の棒状微粒子が沈澱生成時のpHおよび液温の条件に従った割合で含まれている。具体的には、pH6〜7、液温30℃〜60℃の条件下で、棒状粒子が約5wt%〜約100wt%含まれている。残余は球状ないし直方体状の粒子である。この球状ないし直方体状の酸化錫インジウム粉末は、概ね、比表面積(BET)25〜100m2/g、粒子径5〜50nm、アスペクト比3未満の粉末である。

【0030】

また、上記表面改質処理したITO粉末の色調は、Lab表色系において、Lab表色系において、a<0、b<0のやや青緑色を帯びた色調の粉末である。このITO粉末は棒状粉末であり、あるいは棒状粉末を多く含むので、樹脂に混合して被膜やシートを形成したときに、球状粒子よりも少量で優れた導電性を得ることができ、また、熱線遮蔽材として用いたときに優れた熱線遮蔽効果を得ることができる。

【実施例】

【0031】

以下、本発明の実施例を比較例と共に示す。製造したITO粉末の形状、短軸径、長軸径、比表面積、色調(Lab値)は以下の方法によって測定した。

〔形状・短軸径・長軸径〕透過型電子顕微鏡観察(TEM)によって形状を把握し、棒状粒子の短軸径および長軸径は平均値を求めた。

〔比表面積〕BET比表面積は、柴田科学社の装置(SA-1100)を用いて測定した。

〔色調〕色調(Lab値)は、スガ試験機社のカラーコンピュータ(SM-T)を用いて測定した。

【0032】

〔実施例A1:試料No.3〕

InCl3水溶液(In金属350g含有)900mLと55%濃度SnCl4水溶液144gとを混合し、この混合水溶液に炭酸水素アンモニウム(NH4HCO3)1900gを含有するアルカリ水溶液6Lを加えてpH6に調整し、30℃の液温で30分間反応させた。生成した沈殿をイオン交換水によって繰り返し傾斜洗浄を行った。上澄み液の電気伝導度が50000Ω・cm以上になったところで、沈殿物(In/Sn共沈水酸化物)を濾別し、110℃で一晩乾燥した後、大気中550℃で3時間焼成し、凝集体を粉砕してほぐし、ITO粉約440gを得た。この合成処理を2バッチ実施し、合計で約880gのITO粉を得た。このITO粉末の形状、短軸径、長軸径、比表面積、を表1に示した。また、この粉末の写真を図1に示した。さらに、エックス線回折にて、結晶晶系を確認したところ、立方晶系と六方晶系が確認された。

【0033】

上記ITO粉40gを、無水エタノールと蒸留水を混合(混合比率はエタノール95重量部に対して蒸留水5重量部)した表面処理液に入れて含浸させた後、ガラスシャーレに入れて窒素ガス雰囲気下、330℃にて2時間加熱処理した。この表面処理を1回ずつ20バッチ実施し、合計約800gの表面処理ITO粉を得た。なお、表面処理バッチ毎の特性差をなくすため、ITO粉が良く冷えてからビニール袋に入れて表面処理したITO粉が均一になるよう混合した。このITO粉末の色調(L、a、b)を表1に示した。

【0034】

〔実施例A2:試料No.4〕

混合液の液温を60℃にした。それ以外は実施例1と同様にしてITO粉を得た。このITO粉末を表1に示した。この粉末の写真を図2に示した。

【0035】

〔実施例A3〜4:試料No.5〜6〕

アルカリ水溶液の添加量を調整して混合液のpHを7、液温を10℃、30℃にし、焼成後の表面改質処理に代えて、乾燥後焼成前にITO粉末を実施例1と同様のアルコール液に入れて含浸させた後に、窒素ガス雰囲気下、330℃にて2時間加熱焼成した。それ以外は実施例1と同様にしてITO粉を得た。このITO粉末を表1に示した。

【0036】

〔試料No.1〜2〕

原料混合液のpHおよび液温を表1に示すように調整し、固液分離して回収した沈殿物を実施例1と同様のアルコール液に入れて含浸させたものを、窒素ガス雰囲気下、330℃にて2時間加熱焼成した。それ以外は実施例1と同様にしてITO粉を得た。このITO粉末を表1に示した。

【0037】

〔比較例1:試料No.8〕

アルカリ水溶液の添加量を調整して混合液のpHを9にした以外は実施例1と同様にしてITO粉を得た。このITO粉末を表1に示した。この粉末の写真を図3に示した。

【0038】

表1に示すように、本発明の好ましい範囲の試料(No.2〜No.6)は何れも、酸化錫インジウムの棒状微粒子を含有しており、特にNo.3およびNo.4の試料には多量の棒状微粒が含まれている。また、上記試料(No.2〜No.6)の酸化錫インジウム粉末は、比表面積が25m2/g以上であり、微細な粉末であるので、樹脂に混合して被膜を形成したときに可視光透過率の高い被膜を形成することができる。

【0039】

また、上記試料(No.2〜No.6)の表面改質処理した粉末は、Lab表色系において、a<0、b<0のやや青緑色を帯びた色調の粉末であり、熱線遮蔽材として用いたときに優れた熱線遮蔽効果を得ることができる。

【0040】

【表1】

【0041】

〔実施例B〕

表1に示す試料No.3〜4、No.6のITO粉40gを、蒸留水(0.040g)、トリエチレングリコール−ジ−2−エチルヘキサノエート[3G](47.7g)、無水エタノール(5.1g)、リン酸ポリエステル(2.0g)、2−エチルヘキサン酸(4.0g)、2,4−ペンタンジオン(1.0g)の混合液に入れて分散させた。この分散液について、可視光透過率(%Tv)、日射透過率(%Ts)、ヘーズ、反射イエローインデックス(YI)を測定した。この結果を表2に示した。

【0042】

可視光透過率(%Tv)、日射透過率(%Ts)、ヘーズ、反射イエローインデックス(YI)は以下の方法によって測定した。

【0043】

〔分光特性の測定〕

調製した分散液をトリエチレングリコール−ジ−2−エチルヘキサノエートで熱線遮蔽材粉の含有量が0.7質量%になるまで希釈した。この希釈液を光路長1mmのガラスセルに入れ、自記分光光度計(日立製作所社製U-4000)を用い、規格(JIS R 3216-1998)に従い、380nm〜780nmの可視光線透過率(%Tv)を測定し、300nm〜2100nmの日射透過率(%Ts)を測定した。

【0044】

〔ヘーズ〕

分光特性測定試料と同様に希釈した分散液を試料とし、ヘーズコンピュータ(スガ試験機株式会社製HZ-2)を用い、規格(JIS K 7136)に従ってヘーズを測定した。

【0045】

〔反射イエローインデックス(YI)〕

分光特性測定試料と同様に希釈した分散液を試料とし、この希釈液試料を反射用液体セル(No.15)に6.73g入れ、カラーコンピュータ(スガ試験機社製SM-T)を用い、外光遮光用暗箱をかぶせた状態にて、可視光線(380nm〜780nm)の反射率から規格(JIS K 7105)に従って反射イエローインデックス(YI)を測定した。

【0046】

〔比較例B〕

表1に示す試料No.8のITO粉40gを実施例Bと同様の混合液に入れて分散させた。この分散液について、可視光透過率(%Tv)、日射透過率(%Ts)、ヘーズ、反射イエローインデックス(YI)を測定した。この結果を表2に示した。

【0047】

〔比較例C〕

特許文献3、4の製造方法で作製した針状ITO粉末40gを実施例Bと同様の混合液に入れて分散させた。この分散液について、可視光透過率(%Tv)、日射透過率(%Ts)、ヘーズ、反射イエローインデックス(YI)を測定した。この結果を表2に示した。

【0048】

表1に示すように、試料No.3、No.4、No.6のITO粉末の分散液からなる本発明の熱線遮蔽組成物は、ITO粉末濃度が65wt%でも、日射透過率(%Ts)が60%〜61%程度であり、優れた熱線遮蔽効果を有する。また、可視光透過率(%Tv)が90%以上であり、優れた透明性を有する。さらに、試料No.3、No.6のITO粉末を用いたものはヘーズが低く、曇りが少ない。なお、試料No.4のITO粉末を用いたものはヘーズがやや高いので、ITO粉末中の棒状粒子の含有割合は95wt%未満が好ましい。また、試料No.3、No.4、No.6のITO粉末を用いたものは何れも反射イエローインデックス(YI)が小さく、硝子の曇りが少ない。

【0049】

一方、試料No.8のITO粉末(球状粒子)を用いたものは、実施例Bと同程度の日射透過率(%Ts)を得るには、ITO粉末の使用量を実施例B(ITO濃度:65)の1.5倍以上必要とし、同量では実施例Bよりも日射透過率(%Ts)が低い。また、比較例Dは、日射透過率(%Ts)は低いが、可視光透過率(%Tv)も低く、一方、ヘーズが非常に高い。

【0050】

【表2】

【特許請求の範囲】

【請求項1】

酸化錫インジウム粉末を含有し、該酸化錫インジウム粉末中に比表面積(BET)22〜100m2/g、短径5〜50nmおよび長径30〜150nm、アスペクト比3以上の棒状酸化錫インジウム粉末を含有することを特徴とする熱線遮蔽組成物。

【請求項2】

酸化インジウム粉末に含まれる棒状粒子の割合が1wt%〜99wt%であり、残余が球状ないし直方体状の粒子である請求項1に記載する熱線遮蔽組成物。

【請求項3】

請求項2の熱線遮蔽組成物において、棒状酸化錫インジウム粉末が比表面積(BET)22〜100m2/g、短径5〜50nm、長径30〜150nm、アスペクト比3以上の粉末であり、球状ないし直方体状の酸化錫インジウム粉末が比表面積(BET)25〜100m2/g、粒子径5〜50nm、アスペクト比3未満の粉末である熱線遮蔽組成物。

【請求項4】

Lab表色系において、a<0、b<0の色調を有する棒状酸化インジウム粉末を含有する請求項1〜請求項3の何れかに記載する熱線遮蔽組成物。

【請求項5】

三塩化インジウム水溶液と四塩化錫水溶液とを混合し、この混合液にアルカリ水溶液を添加してpH5.0〜8.5に調整し、液温5℃以上で反応させ、生成した沈澱物を固液分離して回収し、乾燥後、大気下で焼成し、乾燥時または焼成時または焼成後に非酸化性雰囲気で加熱処理して表面改質した棒状酸化錫インジウム粉末を含む酸化錫インジウム粉末を用い、該酸化錫インジウム粉末を水または有機溶媒に加えて分散液にする熱線遮蔽組成物の製造方法。

【請求項6】

請求項5に記載する分散液に樹脂成分を加えた塗料である熱線遮蔽組成物の製造方法。

【請求項7】

請求項6に記載する塗料によって形成された熱線遮蔽膜。

【請求項1】

酸化錫インジウム粉末を含有し、該酸化錫インジウム粉末中に比表面積(BET)22〜100m2/g、短径5〜50nmおよび長径30〜150nm、アスペクト比3以上の棒状酸化錫インジウム粉末を含有することを特徴とする熱線遮蔽組成物。

【請求項2】

酸化インジウム粉末に含まれる棒状粒子の割合が1wt%〜99wt%であり、残余が球状ないし直方体状の粒子である請求項1に記載する熱線遮蔽組成物。

【請求項3】

請求項2の熱線遮蔽組成物において、棒状酸化錫インジウム粉末が比表面積(BET)22〜100m2/g、短径5〜50nm、長径30〜150nm、アスペクト比3以上の粉末であり、球状ないし直方体状の酸化錫インジウム粉末が比表面積(BET)25〜100m2/g、粒子径5〜50nm、アスペクト比3未満の粉末である熱線遮蔽組成物。

【請求項4】

Lab表色系において、a<0、b<0の色調を有する棒状酸化インジウム粉末を含有する請求項1〜請求項3の何れかに記載する熱線遮蔽組成物。

【請求項5】

三塩化インジウム水溶液と四塩化錫水溶液とを混合し、この混合液にアルカリ水溶液を添加してpH5.0〜8.5に調整し、液温5℃以上で反応させ、生成した沈澱物を固液分離して回収し、乾燥後、大気下で焼成し、乾燥時または焼成時または焼成後に非酸化性雰囲気で加熱処理して表面改質した棒状酸化錫インジウム粉末を含む酸化錫インジウム粉末を用い、該酸化錫インジウム粉末を水または有機溶媒に加えて分散液にする熱線遮蔽組成物の製造方法。

【請求項6】

請求項5に記載する分散液に樹脂成分を加えた塗料である熱線遮蔽組成物の製造方法。

【請求項7】

請求項6に記載する塗料によって形成された熱線遮蔽膜。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−63495(P2011−63495A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−217574(P2009−217574)

【出願日】平成21年9月18日(2009.9.18)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(597065282)三菱マテリアル電子化成株式会社 (151)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月18日(2009.9.18)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【出願人】(597065282)三菱マテリアル電子化成株式会社 (151)

【Fターム(参考)】

[ Back to top ]