棒鋼の真円度測定装置

【課題】オンライン搬送中の棒鋼の真円度を棒鋼全長にわたって高精度に測定できる真円度測定装置を提供する。

【解決手段】棒鋼2の搬送方向15に直交する一平面から棒鋼通材部分を除いた残りの面内に投受光式の外径計1を3台、各台による棒鋼のエッジ検出可能に配置して1組のセンサユニット5となし、該センサユニットの少なくとも4組を、異組間でエッジ検出可能位置を相異させて棒鋼搬送方向に直列に配置してなり、センサユニットごとに検出したエッジ位置3点を通る円の直径を求め、それらの最大値と最小値の差に基づいて真円度を導出する3点マイクロ法演算を、棒鋼の全長にわたって実行可能とした。

【解決手段】棒鋼2の搬送方向15に直交する一平面から棒鋼通材部分を除いた残りの面内に投受光式の外径計1を3台、各台による棒鋼のエッジ検出可能に配置して1組のセンサユニット5となし、該センサユニットの少なくとも4組を、異組間でエッジ検出可能位置を相異させて棒鋼搬送方向に直列に配置してなり、センサユニットごとに検出したエッジ位置3点を通る円の直径を求め、それらの最大値と最小値の差に基づいて真円度を導出する3点マイクロ法演算を、棒鋼の全長にわたって実行可能とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、棒鋼の真円度測定装置に関し、詳しくは、棒鋼の真円度を全長にわたって10μm程度の高精度に測定する、棒鋼の真円度測定装置に関する。

【背景技術】

【0002】

背景となる従来技術として、特許文献1に記載の3ロール圧延材のプロフィール測定方法がある。これは、図5に示されるように、投光器1aと受光器1bの対で3ロール圧延機の出側の圧延材(棒鋼)2を挟む投影ビーム法による外径計1を少なくとも6台(投光器1aと受光器1bとの対を6対)、圧延材2の横断面に平行な同一平面内で圧延材軸線の周囲に周方向等間隔に固定配置し、また、該固定配置の位置は3ロール圧延機の中心から圧延材直径の100倍以内の位置を好適としている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3845255号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

背景技術による測定装置では、棒鋼のプロフィールをより正確に測定するには、棒鋼外周上のエッジ位置を多数同時に検出すること、すなわち下記<1><2>が必要である。

<1> 外径計を同一断面上に多数(片側エッジ検出の場合で概ね10〜20台以上)、固定配置する。

<2> それらを同一タイミングで測定(同期をとって測定)する。

【0005】

一方、図6に示すように、投受光式外径計においては、投光器1a〜受光器1b間の距離(投受光器間隔)は、測定精度や測定範囲にもよるが、30mm程度の測定範囲で一般的に数百mm程度とされ、また、μmオーダの高精度測定をするには、受光器1bから棒鋼2のエッジ位置を占める対象点Pまでの距離(対象点受光器間隔)に上限を設ける必要があるとされているように、距離制約がある。

【0006】

そのため、投受光器間隔の短い外径計を多数、同一断面上に配置しようとすると、図7に例示するように、隣り合う外径計1同士の干渉20が生じてしまうので、上記<1>は実現不可能である。また、多数の外径計の同期をとるには、特殊仕様・設計が不可欠で、莫大なコストアップになることや、同期をとれる台数にも限度があることから、上記<2>は現実的とはいえない。

【0007】

上述のように、従来技術では投受光式外径計を用いた棒鋼真円度のオンライン高精度測定は不可能であるという未解決の課題があった。

【課題を解決するための手段】

【0008】

本発明は、前記課題を解決するために、オフラインで静止した棒鋼の真円度測定方法として知られる3点マイクロ法を、オンライン搬送中の棒鋼の真円度測定に適用することに着目した。

3点マイクロ法で静止した棒鋼の外径を測定する場合、図1(a)に示すように3点マイクロメータ30の3つの当接面31,32,33(3面のうち当接面31,32は固定、当接面33は可動)を棒鋼2に外接させ、可動当接面33を先端面とする計測ロッド34の目盛から外径値を求める。

【0009】

前記3つの当接面は、同一円周の三等分点に外接するように(相互隣接面間角度60°に)配置されているので、図1(b)に示すように、前記同一円周の円O(円Oを中心とする円の意)と当接面31,32,33との接線は正三角形(△ABC)をなし、円Oの直径Dと△ABCの高さhとは、h=(3/2)×D、の関係を有する。よって、3点マイクロ法では計測ロッド34の目盛系を、点Aがゼロ点で目盛単位幅が2点マイクロ法の場合の3/2倍になる目盛系とすることで、2点マイクロ法の場合と同様に直径Dを目盛から直読することができる。

【0010】

3点マイクロ法は2点マイクロ法に比べ、真円度測定の信頼性が高い。その理由を図2を用いて説明する。

図2に示すように、棒鋼の真円度は、棒鋼断面図形の最大径と最小径の差で表される。最大径が前記棒鋼断面図形の外接円の直径(真の最大径)に近いほど、かつ、最小径が前記棒鋼断面図形の内接円の直径(真の最小径)に近いほど測定信頼性は高い。この点に関して、3点マイクロ法と2点マイクロ法を比較すると、3点マイクロ法では、図2(a)に示すように、棒鋼2の一断面図形と3つの当接面31,32,33との3点接触で円40が定まり、この円40は、最大径検出時では前記外接円に極めて近い円であり、最小径検出時では前記内接円に極めて近い円である。これに対し、2点マイクロ法では、図2(b)に示すように、棒鋼2の一断面図形(図2(a)のそれと合同な図形)と2つの互いに平行な当接面31,33との2点接触で円41が定まり、この円41は、長径(最大径とみなされる)検出時では3点マイクロ法で定まる円40の最大径検出時より小さく、短径(最小径とみなされる)検出時では3点マイクロ法で定まる円40の最小径検出時より大きいのが一般的である。すなわち、2点マイクロ法に比べて3点マイクロ法の方が、検出した最大径が真の最大径により近く、かつ、検出した最小径が真の最小径により近いので、真円度の測定信頼性はより高いといえる。

【0011】

なお、真円度の定義式は、図2に示した式:真円度=最大径−最小径、に限らず、真円度=(最大径−最小径)/公称径×100(%)、真円度=(1−(最大径−最小径)/公称径)×100(%)、などとしてもよい。

本発明者らは、投受光式の外径計を用いた3点マイクロ法による棒鋼真円度測定について検討し、次の知見を得た。

1) 棒鋼通材方向に直交する1つの平面から棒鋼通材部分を除いた残りの面を配置面として該配置面内に3台の外径計を、各台が棒鋼のエッジ検出可能であるように、配置する必要がある。

2) 前記配置面は、面内の外径計によるエッジ検出可能位置が配置面ごとに異なるものを棒鋼通材方向沿いに少なくとも計4組もつ必要がある。

3) 同一配置面内の3台の外径計は、円周方向に120°間隔で配置するのが好ましいが、それ以外の場合でも、真円度測定は可能である。

4) 外径計は、棒鋼の片側エッジ検出するものが好ましいが、両側エッジ検出するものであってもよい。

5) 同一配置面内の3台の外径計で検出されるエッジ位置の計3点を通る円の直径を、少なくとも4組の相異なる配置面ごとに求め、それらのうちの最大値を最大径、最小値を最小径とし、最大径と最小径の差から真円度を導出できる。

6) 前記5)の真円度の導出は棒鋼全長にわたって行うことができる。

【0012】

本発明は、上記知見を基になされたものであり、その要旨は以下のとおりである。

(請求項1) 棒鋼搬送方向に直交する一平面から棒鋼通材部分を除いた残りの面内に投受光式の外径計3台を、各台による棒鋼のエッジ検出可能に配置して1組のセンサユニットとなし、該センサユニットの少なくとも4組を、異組間でエッジ検出可能位置を相異させて棒鋼搬送方向に直列に配置してなり、センサユニットごとに検出したエッジ位置3点を通る円の直径を求め、それらの最大値と最小値の差に基づいて真円度を導出する3点マイクロ法演算を、棒鋼の全長にわたって実行可能とされたことを特徴とする棒鋼の真円度測定装置。

(請求項2) 同一センサユニット内の3台の外径計は円周方向の120°ごとの角度位置に配置されていることを特徴とする請求項1に記載の棒鋼の真円度測定装置。

(請求項3) 前記棒鋼のエッジ検出が、棒鋼の片側エッジ検出であることを特徴とする請求項1または2に記載の棒鋼の真円度測定装置。

【発明の効果】

【0013】

本発明によれば、次のような効果を奏する。

(1)外径計の投受光器間隔を狭めても3台ならば干渉なく同一平面上に配置できる。

(2)3点マイクロ法では、同一タイミングで検出される棒鋼円周方向のエッジ位置が少なくとも3点あれば直径の演算ができるので、必要最小限の3台の外径計の同期をとらなくても最低限の誤差内で測定できる。

(3)同期をとる場合でも、3台同期化程度であれば特殊仕様の改造費も抑えることが可能である。

【0014】

これらのことから、本発明によれば、オンライン搬送中の棒鋼の真円度を棒鋼全長にわたって高精度に測定できる。

【図面の簡単な説明】

【0015】

【図1】3点マイクロ法の概念を示す説明図

【図2】3点マイクロ法(a)と2点マイクロ法(b)の差異を示す説明図

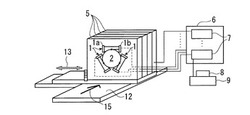

【図3】本発明の実施形態の1例を示す概略図

【図4】3点マイクロ法演算の原理を示す説明図

【図5】従来技術の実施形態を示す概略図

【図6】投受光式外径計の距離制約を示す説明図

【図7】従来技術の問題点を示す説明図

【発明を実施するための形態】

【0016】

図3は、本発明の実施形態の1例を示す概略図である。1組のセンサユニット5は、搬送ライン12上の棒鋼2の搬送方向15に直交する一平面から棒鋼通材部分を除いた残りの面内に、投光器1aと受光器1bとからなる投受光式の外径計1を3台、各台による棒鋼2のエッジ検出が可能なように配置したものを有する。そして4組のセンサユニット5が、異組間で円周方向のエッジ検出可能位置が相異するように各組内の3台の外径計1の配置形態を調整(配置位置を設定)されて、搬送方向15に直列に配置されている。ここで、センサユニットの配置組数が3組以下であるとエッジ検出点数が9点以下(検出直径のデータ個数が3個以下)と少なすぎて高精度な真円度測定が望めないため、センサユニットは少なくとも4組配置するものとした。図示の例ではセンサユニットの配置組数を4組としたが、5組以上としてもよい。

【0017】

各外径計1の受光器1bで検出されたエッジ位置の位置情報は、制御盤6に具備された対応する外径計コントローラ7を経てパソコン9に送られる。パソコン8は、送られてきた位置情報から、センサユニットごとに検出されたエッジ位置に対応する3点を通る円(3点マイクロ法で定まる円)の直径を算出し、該算出したデータから、全部のセンサユニットでの最大値と最小値を求め、両者の差に基づいて真円度を導出する3点マイクロ法演算を行う。なお、8は演算結果その他の情報を表示可能なモニタである。

【0018】

前記3点マイクロ法演算は、棒鋼の全長にわたって適宜のデータサンプリング周期で実施できるから、棒鋼全長にわたって真円度を測定することができる。

図4(a)に示すとおり、同じセンサユニット内の3台の外径計により検出される3箇所のエッジ位置に対応する3点ABCを通る円40の中心Oは、△ABCの各辺AB,BC,CAの垂直二等分線の唯一の交点として定まるから、線分OC(OA,OBでも同様)の長さが円40の半径Rになり、円40の直径D=2Rが算出できる。ところで、同じセンサユニット内の3台の外径計1(詳しくは、外径計1によるエッジ検出可能位置)を、円周方向の120°ごとの角度位置に配置しておくと、図4(b)に示すように、前記△ABCは正三角形となり、円40の直径Dは、前記正三角形の一辺の長さLとのごく簡単な関係式、D=2L/√3、を用いて算出できる(120°ごとの角度位置以外の配置形態の場合は、3点の位置座標全部を変数とする、より複雑な関数式を用いる必要がある)。それゆえ、同一センサユニット内の3台の外径計は円周方向の120°ごとの角度位置に配置することが好ましい。

【0019】

また、図3の例では、棒鋼のエッジ検出を、片側エッジ検出としたが、本発明はこれに限定されず、例えば図5のような両側エッジ検出としてもよい。ただし、両側エッジ検出では、検出に用いる光のビーム幅を棒鋼直径よりも大きくする必要があり、そのため外径計のサイズが片側エッジ検出の場合よりも大きくなって、3台の外径計の干渉の問題や距離制約による精度低下の問題が再発生しかねないから、本発明では、棒鋼のエッジ検出は片側エッジ検出とするのが好ましい。

【0020】

なお、装置のメンテナンス容易化の観点から、図3に示されるように、センサユニット5は、その複数組の全部を1つの架台に固定し、この架台ごと、搬送ライン12の内と外の各所定位置(オンライン位置とオフライン位置)間の往復移動13が可能であるように構成するのが好ましい。

【実施例】

【0021】

実施例では、図3に示した真円度測定装置において、外径計1は、すべて片側エッジ検出型とし、センサユニット5の各組の3台で円周方向120°ごと、計4組の全12台では30°ごとになる(すなわち、エッジ検出可能位置が円周十二等分点の各点になる)角度位置に配置し、真円度の定義式は、真円度=最大径−最小径、とした形態の真円度測定装置とした。これを用いた真円度測定方法について説明する。

(手順1)測定前の準備;

センサユニット5(全4組)をオフライン位置からオンライン位置へ移動させる。上位計算機等から送られる、棒鋼2の通材サイズ(公称径、長さ)、真円度の合否判定基準などの情報を、パソコン9で受信し、センサユニット5の高さを前記受信した通材サイズに適合した高さに設定(調整)する。

(手順2)通材中の測定;

棒鋼2を搬送し、外径計1で“材在り認識”(材料到着を検知)される棒鋼2の先端から一定長(搬送速度一定とみなすなら一定時間)周期でエッジ位置検出(サンプリング)し、サンプリングごとに3点マイクロ法で定まる円の直径Dをパソコン9で演算(図4(b)参照)し、得られる計4個の直径データから真円度(=最大径−最小径)を導出する。この導出を棒鋼全長にわたって実行する。

(手順3)棒鋼真円度の合否判定;

前記手順2で得られた棒鋼全長の真円度が、合否判定基準を超えたものは不合格品と判定し、パソコン9から上位計算機等へ当該不合格品の判定結果を送る。なお、当該不合格品は不合格ゾーンに払い出される。

(手順4)前記手順2,3の測定,判定を繰り返す。

【符号の説明】

【0022】

1 外径計

1a 投光器

1b 受光器

2 棒鋼(圧延材)

5 センサユニット

6 制御盤

7 外径計コントローラ

8 モニタ

9 パソコン

10 3ロール圧延機のロール

11 3ロール圧延機のロール軸線

12 搬送ライン

13 往復移動

15 搬送方向

20 干渉

30 3点マイクロメータ

31,32 当接面(固定)

33 当接面(可動)

40 3点マイクロ法で定まる円

41 2点マイクロ法で定まる円

【技術分野】

【0001】

本発明は、棒鋼の真円度測定装置に関し、詳しくは、棒鋼の真円度を全長にわたって10μm程度の高精度に測定する、棒鋼の真円度測定装置に関する。

【背景技術】

【0002】

背景となる従来技術として、特許文献1に記載の3ロール圧延材のプロフィール測定方法がある。これは、図5に示されるように、投光器1aと受光器1bの対で3ロール圧延機の出側の圧延材(棒鋼)2を挟む投影ビーム法による外径計1を少なくとも6台(投光器1aと受光器1bとの対を6対)、圧延材2の横断面に平行な同一平面内で圧延材軸線の周囲に周方向等間隔に固定配置し、また、該固定配置の位置は3ロール圧延機の中心から圧延材直径の100倍以内の位置を好適としている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3845255号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

背景技術による測定装置では、棒鋼のプロフィールをより正確に測定するには、棒鋼外周上のエッジ位置を多数同時に検出すること、すなわち下記<1><2>が必要である。

<1> 外径計を同一断面上に多数(片側エッジ検出の場合で概ね10〜20台以上)、固定配置する。

<2> それらを同一タイミングで測定(同期をとって測定)する。

【0005】

一方、図6に示すように、投受光式外径計においては、投光器1a〜受光器1b間の距離(投受光器間隔)は、測定精度や測定範囲にもよるが、30mm程度の測定範囲で一般的に数百mm程度とされ、また、μmオーダの高精度測定をするには、受光器1bから棒鋼2のエッジ位置を占める対象点Pまでの距離(対象点受光器間隔)に上限を設ける必要があるとされているように、距離制約がある。

【0006】

そのため、投受光器間隔の短い外径計を多数、同一断面上に配置しようとすると、図7に例示するように、隣り合う外径計1同士の干渉20が生じてしまうので、上記<1>は実現不可能である。また、多数の外径計の同期をとるには、特殊仕様・設計が不可欠で、莫大なコストアップになることや、同期をとれる台数にも限度があることから、上記<2>は現実的とはいえない。

【0007】

上述のように、従来技術では投受光式外径計を用いた棒鋼真円度のオンライン高精度測定は不可能であるという未解決の課題があった。

【課題を解決するための手段】

【0008】

本発明は、前記課題を解決するために、オフラインで静止した棒鋼の真円度測定方法として知られる3点マイクロ法を、オンライン搬送中の棒鋼の真円度測定に適用することに着目した。

3点マイクロ法で静止した棒鋼の外径を測定する場合、図1(a)に示すように3点マイクロメータ30の3つの当接面31,32,33(3面のうち当接面31,32は固定、当接面33は可動)を棒鋼2に外接させ、可動当接面33を先端面とする計測ロッド34の目盛から外径値を求める。

【0009】

前記3つの当接面は、同一円周の三等分点に外接するように(相互隣接面間角度60°に)配置されているので、図1(b)に示すように、前記同一円周の円O(円Oを中心とする円の意)と当接面31,32,33との接線は正三角形(△ABC)をなし、円Oの直径Dと△ABCの高さhとは、h=(3/2)×D、の関係を有する。よって、3点マイクロ法では計測ロッド34の目盛系を、点Aがゼロ点で目盛単位幅が2点マイクロ法の場合の3/2倍になる目盛系とすることで、2点マイクロ法の場合と同様に直径Dを目盛から直読することができる。

【0010】

3点マイクロ法は2点マイクロ法に比べ、真円度測定の信頼性が高い。その理由を図2を用いて説明する。

図2に示すように、棒鋼の真円度は、棒鋼断面図形の最大径と最小径の差で表される。最大径が前記棒鋼断面図形の外接円の直径(真の最大径)に近いほど、かつ、最小径が前記棒鋼断面図形の内接円の直径(真の最小径)に近いほど測定信頼性は高い。この点に関して、3点マイクロ法と2点マイクロ法を比較すると、3点マイクロ法では、図2(a)に示すように、棒鋼2の一断面図形と3つの当接面31,32,33との3点接触で円40が定まり、この円40は、最大径検出時では前記外接円に極めて近い円であり、最小径検出時では前記内接円に極めて近い円である。これに対し、2点マイクロ法では、図2(b)に示すように、棒鋼2の一断面図形(図2(a)のそれと合同な図形)と2つの互いに平行な当接面31,33との2点接触で円41が定まり、この円41は、長径(最大径とみなされる)検出時では3点マイクロ法で定まる円40の最大径検出時より小さく、短径(最小径とみなされる)検出時では3点マイクロ法で定まる円40の最小径検出時より大きいのが一般的である。すなわち、2点マイクロ法に比べて3点マイクロ法の方が、検出した最大径が真の最大径により近く、かつ、検出した最小径が真の最小径により近いので、真円度の測定信頼性はより高いといえる。

【0011】

なお、真円度の定義式は、図2に示した式:真円度=最大径−最小径、に限らず、真円度=(最大径−最小径)/公称径×100(%)、真円度=(1−(最大径−最小径)/公称径)×100(%)、などとしてもよい。

本発明者らは、投受光式の外径計を用いた3点マイクロ法による棒鋼真円度測定について検討し、次の知見を得た。

1) 棒鋼通材方向に直交する1つの平面から棒鋼通材部分を除いた残りの面を配置面として該配置面内に3台の外径計を、各台が棒鋼のエッジ検出可能であるように、配置する必要がある。

2) 前記配置面は、面内の外径計によるエッジ検出可能位置が配置面ごとに異なるものを棒鋼通材方向沿いに少なくとも計4組もつ必要がある。

3) 同一配置面内の3台の外径計は、円周方向に120°間隔で配置するのが好ましいが、それ以外の場合でも、真円度測定は可能である。

4) 外径計は、棒鋼の片側エッジ検出するものが好ましいが、両側エッジ検出するものであってもよい。

5) 同一配置面内の3台の外径計で検出されるエッジ位置の計3点を通る円の直径を、少なくとも4組の相異なる配置面ごとに求め、それらのうちの最大値を最大径、最小値を最小径とし、最大径と最小径の差から真円度を導出できる。

6) 前記5)の真円度の導出は棒鋼全長にわたって行うことができる。

【0012】

本発明は、上記知見を基になされたものであり、その要旨は以下のとおりである。

(請求項1) 棒鋼搬送方向に直交する一平面から棒鋼通材部分を除いた残りの面内に投受光式の外径計3台を、各台による棒鋼のエッジ検出可能に配置して1組のセンサユニットとなし、該センサユニットの少なくとも4組を、異組間でエッジ検出可能位置を相異させて棒鋼搬送方向に直列に配置してなり、センサユニットごとに検出したエッジ位置3点を通る円の直径を求め、それらの最大値と最小値の差に基づいて真円度を導出する3点マイクロ法演算を、棒鋼の全長にわたって実行可能とされたことを特徴とする棒鋼の真円度測定装置。

(請求項2) 同一センサユニット内の3台の外径計は円周方向の120°ごとの角度位置に配置されていることを特徴とする請求項1に記載の棒鋼の真円度測定装置。

(請求項3) 前記棒鋼のエッジ検出が、棒鋼の片側エッジ検出であることを特徴とする請求項1または2に記載の棒鋼の真円度測定装置。

【発明の効果】

【0013】

本発明によれば、次のような効果を奏する。

(1)外径計の投受光器間隔を狭めても3台ならば干渉なく同一平面上に配置できる。

(2)3点マイクロ法では、同一タイミングで検出される棒鋼円周方向のエッジ位置が少なくとも3点あれば直径の演算ができるので、必要最小限の3台の外径計の同期をとらなくても最低限の誤差内で測定できる。

(3)同期をとる場合でも、3台同期化程度であれば特殊仕様の改造費も抑えることが可能である。

【0014】

これらのことから、本発明によれば、オンライン搬送中の棒鋼の真円度を棒鋼全長にわたって高精度に測定できる。

【図面の簡単な説明】

【0015】

【図1】3点マイクロ法の概念を示す説明図

【図2】3点マイクロ法(a)と2点マイクロ法(b)の差異を示す説明図

【図3】本発明の実施形態の1例を示す概略図

【図4】3点マイクロ法演算の原理を示す説明図

【図5】従来技術の実施形態を示す概略図

【図6】投受光式外径計の距離制約を示す説明図

【図7】従来技術の問題点を示す説明図

【発明を実施するための形態】

【0016】

図3は、本発明の実施形態の1例を示す概略図である。1組のセンサユニット5は、搬送ライン12上の棒鋼2の搬送方向15に直交する一平面から棒鋼通材部分を除いた残りの面内に、投光器1aと受光器1bとからなる投受光式の外径計1を3台、各台による棒鋼2のエッジ検出が可能なように配置したものを有する。そして4組のセンサユニット5が、異組間で円周方向のエッジ検出可能位置が相異するように各組内の3台の外径計1の配置形態を調整(配置位置を設定)されて、搬送方向15に直列に配置されている。ここで、センサユニットの配置組数が3組以下であるとエッジ検出点数が9点以下(検出直径のデータ個数が3個以下)と少なすぎて高精度な真円度測定が望めないため、センサユニットは少なくとも4組配置するものとした。図示の例ではセンサユニットの配置組数を4組としたが、5組以上としてもよい。

【0017】

各外径計1の受光器1bで検出されたエッジ位置の位置情報は、制御盤6に具備された対応する外径計コントローラ7を経てパソコン9に送られる。パソコン8は、送られてきた位置情報から、センサユニットごとに検出されたエッジ位置に対応する3点を通る円(3点マイクロ法で定まる円)の直径を算出し、該算出したデータから、全部のセンサユニットでの最大値と最小値を求め、両者の差に基づいて真円度を導出する3点マイクロ法演算を行う。なお、8は演算結果その他の情報を表示可能なモニタである。

【0018】

前記3点マイクロ法演算は、棒鋼の全長にわたって適宜のデータサンプリング周期で実施できるから、棒鋼全長にわたって真円度を測定することができる。

図4(a)に示すとおり、同じセンサユニット内の3台の外径計により検出される3箇所のエッジ位置に対応する3点ABCを通る円40の中心Oは、△ABCの各辺AB,BC,CAの垂直二等分線の唯一の交点として定まるから、線分OC(OA,OBでも同様)の長さが円40の半径Rになり、円40の直径D=2Rが算出できる。ところで、同じセンサユニット内の3台の外径計1(詳しくは、外径計1によるエッジ検出可能位置)を、円周方向の120°ごとの角度位置に配置しておくと、図4(b)に示すように、前記△ABCは正三角形となり、円40の直径Dは、前記正三角形の一辺の長さLとのごく簡単な関係式、D=2L/√3、を用いて算出できる(120°ごとの角度位置以外の配置形態の場合は、3点の位置座標全部を変数とする、より複雑な関数式を用いる必要がある)。それゆえ、同一センサユニット内の3台の外径計は円周方向の120°ごとの角度位置に配置することが好ましい。

【0019】

また、図3の例では、棒鋼のエッジ検出を、片側エッジ検出としたが、本発明はこれに限定されず、例えば図5のような両側エッジ検出としてもよい。ただし、両側エッジ検出では、検出に用いる光のビーム幅を棒鋼直径よりも大きくする必要があり、そのため外径計のサイズが片側エッジ検出の場合よりも大きくなって、3台の外径計の干渉の問題や距離制約による精度低下の問題が再発生しかねないから、本発明では、棒鋼のエッジ検出は片側エッジ検出とするのが好ましい。

【0020】

なお、装置のメンテナンス容易化の観点から、図3に示されるように、センサユニット5は、その複数組の全部を1つの架台に固定し、この架台ごと、搬送ライン12の内と外の各所定位置(オンライン位置とオフライン位置)間の往復移動13が可能であるように構成するのが好ましい。

【実施例】

【0021】

実施例では、図3に示した真円度測定装置において、外径計1は、すべて片側エッジ検出型とし、センサユニット5の各組の3台で円周方向120°ごと、計4組の全12台では30°ごとになる(すなわち、エッジ検出可能位置が円周十二等分点の各点になる)角度位置に配置し、真円度の定義式は、真円度=最大径−最小径、とした形態の真円度測定装置とした。これを用いた真円度測定方法について説明する。

(手順1)測定前の準備;

センサユニット5(全4組)をオフライン位置からオンライン位置へ移動させる。上位計算機等から送られる、棒鋼2の通材サイズ(公称径、長さ)、真円度の合否判定基準などの情報を、パソコン9で受信し、センサユニット5の高さを前記受信した通材サイズに適合した高さに設定(調整)する。

(手順2)通材中の測定;

棒鋼2を搬送し、外径計1で“材在り認識”(材料到着を検知)される棒鋼2の先端から一定長(搬送速度一定とみなすなら一定時間)周期でエッジ位置検出(サンプリング)し、サンプリングごとに3点マイクロ法で定まる円の直径Dをパソコン9で演算(図4(b)参照)し、得られる計4個の直径データから真円度(=最大径−最小径)を導出する。この導出を棒鋼全長にわたって実行する。

(手順3)棒鋼真円度の合否判定;

前記手順2で得られた棒鋼全長の真円度が、合否判定基準を超えたものは不合格品と判定し、パソコン9から上位計算機等へ当該不合格品の判定結果を送る。なお、当該不合格品は不合格ゾーンに払い出される。

(手順4)前記手順2,3の測定,判定を繰り返す。

【符号の説明】

【0022】

1 外径計

1a 投光器

1b 受光器

2 棒鋼(圧延材)

5 センサユニット

6 制御盤

7 外径計コントローラ

8 モニタ

9 パソコン

10 3ロール圧延機のロール

11 3ロール圧延機のロール軸線

12 搬送ライン

13 往復移動

15 搬送方向

20 干渉

30 3点マイクロメータ

31,32 当接面(固定)

33 当接面(可動)

40 3点マイクロ法で定まる円

41 2点マイクロ法で定まる円

【特許請求の範囲】

【請求項1】

棒鋼搬送方向に直交する一平面から棒鋼通材部分を除いた残りの面内に投受光式の外径計3台を、各台による棒鋼のエッジ検出可能に配置して1組のセンサユニットとなし、該センサユニットの少なくとも4組を、異組間でエッジ検出可能位置を相異させて棒鋼搬送方向に直列に配置してなり、センサユニットごとに検出したエッジ位置3点を通る円の直径を求め、それらの最大値と最小値の差に基づいて真円度を導出する3点マイクロ法演算を、棒鋼の全長にわたって実行可能とされたことを特徴とする棒鋼の真円度測定装置。

【請求項2】

同一センサユニット内の3台の外径計は円周方向の120°ごとの角度位置に配置されていることを特徴とする請求項1に記載の棒鋼の真円度測定装置。

【請求項3】

前記棒鋼のエッジ検出が、棒鋼の片側エッジ検出であることを特徴とする請求項1または2に記載の棒鋼の真円度測定装置。

【請求項1】

棒鋼搬送方向に直交する一平面から棒鋼通材部分を除いた残りの面内に投受光式の外径計3台を、各台による棒鋼のエッジ検出可能に配置して1組のセンサユニットとなし、該センサユニットの少なくとも4組を、異組間でエッジ検出可能位置を相異させて棒鋼搬送方向に直列に配置してなり、センサユニットごとに検出したエッジ位置3点を通る円の直径を求め、それらの最大値と最小値の差に基づいて真円度を導出する3点マイクロ法演算を、棒鋼の全長にわたって実行可能とされたことを特徴とする棒鋼の真円度測定装置。

【請求項2】

同一センサユニット内の3台の外径計は円周方向の120°ごとの角度位置に配置されていることを特徴とする請求項1に記載の棒鋼の真円度測定装置。

【請求項3】

前記棒鋼のエッジ検出が、棒鋼の片側エッジ検出であることを特徴とする請求項1または2に記載の棒鋼の真円度測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−236999(P2010−236999A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−84622(P2009−84622)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]