植物の分解処理方法及樹脂成形体の製造方法

【課題】樹脂成形に適した状態で植物を分解することができる植物の分解処理方法及樹脂成形体の製造方法を提供する。

【解決手段】植物を粉砕する第1工程と、第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程と、第2工程で得られる分解物を加圧し、樹脂成形体を成形する工程とを有する。

これにより、植物の主な主成分である、リグニン、セルロース及びヘミセルロースのうちヘミセルロースを選択的に分解することができる。

【解決手段】植物を粉砕する第1工程と、第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程と、第2工程で得られる分解物を加圧し、樹脂成形体を成形する工程とを有する。

これにより、植物の主な主成分である、リグニン、セルロース及びヘミセルロースのうちヘミセルロースを選択的に分解することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、植物の分解処理方法及び樹脂成形体の製造方法に関する。

【背景技術】

【0002】

石油や石炭などの化石原料の枯渇、二酸化炭素などの排出による地球温暖化など、地球環境問題がクローズアップされており、化石燃料に代わる代替エネルギーの開発が急がれている。その中でも植物由来のバイオマスエネルギーは有用な手段であり、かつカーボンニュートラルといわれていることから、エネルギー問題とともに地球温暖化への対策としても期待されている。

【0003】

バイオマスエネルギーを利用するには植物を分解する必要がある。植物を分解する方法としては、菌類や酵素を用いる生物的方法、粉砕手段などを用いる物理的方法、酸やアルカリを用いた化学的方法など、様々な方法が検討されている。

【0004】

例えば、特許文献1には、木質系廃材を原料とした植物の分解処理方法が開示されている。この方法は、木質系廃材を粉砕し、その粉末を、超臨界状態又は亜臨界状態の低級アルコールを含む二酸化炭素に接触させることにより、廃材粉末を分解処理するというものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−301468号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

分解された植物は様々なものに利用することが期待されており、例えば、樹脂成形体として利用したいという要望がある。

【0007】

ところで、植物は、主に、セルロース、ヘミセルロース及びリグニンから構成されている。セルロースは、グルコース分子を構成単位とする多糖類であり、ヘミセルロースはキシロースやマンノースを構成単位とする多糖類である。また、リグニンは以下の式で表される構造を基本とする高分子である。

【0008】

【化1】

【0009】

植物中において、セルロース分子は整然と配列し、その間にヘミセルロースやリグニンが充填し、これにより植物の強度が保たれている。このように植物は、セルロース、ヘミセルロース及びリグニンの各成分が相互に絡み合っているため、そのままの状態では樹脂として利用することは困難である。従って、植物を所望の状態に分解する処理技術が重要となる。

【0010】

上記植物の構成成分の中で繊維状のセルロースは、樹脂成形体を成形する場合に強度を向上させるために重要であり、できるだけ分解されない状態で分離することが好ましい。また、リグニンは、セルロース繊維を接着する役目があるため、ある程度分解させる必要はある。しかし、モノマーにまで分解するとその効果が得られないため、適度な分解状態に制御する必要がある。一方、ヘミセルロースは、これが存在すると樹脂成形体の強度が減少するため、できるだけ分離及び除去することが好ましい。

【0011】

ここで、上記特許文献1の分解処理方法では、超臨界状態又は亜臨界状態の低級アルコールを含む二酸化炭素を用いているため、リグニン、セルロース及びヘミセルロースの全てがモノマー化されてしまい、分解物を利用して樹脂を成形しようとしても、モノマー化した材料からでは不要物質の分離や重合という処理が必要になるという問題があった。

【0012】

本発明は、上記問題を解決するためになされたものであり、樹脂成形に適した状態で植物を分解することができる、植物の分解処理方法及樹脂成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る植物の分解処理方法は、植物を粉砕する第1工程と、前記第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程とを有するものである。

【0014】

これにより、植物の主な主成分である、リグニン、セルロース及びヘミセルロースのうちヘミセルロースを選択的に分解することができる。

【0015】

さらに、上記植物の分解処理方法において、前記アルコールの炭素数が8以上であることが好ましい。

【0016】

これにより、植物の成分であるリグニンを効率的に分解することができる。

【0017】

また、本発明に係る樹脂成形体の製造方法は、植物を粉砕する第1工程と、前記第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程と、前記第2工程で得られる前記粉砕粉末の分解物を加圧し、樹脂成形体を成形する工程とを有するものである。

【0018】

これにより、植物の主な主成分である、リグニン、セルロース及びヘミセルロースのうち、ヘミセルロースのみを選択的に分解することができる。従って、樹脂成形体として必要な成分であるリグニンとセルロースを分解として残存させることができ、所望の樹脂成形体を成形することができる。

【0019】

さらに、上記樹脂成形対の製造方法において、前記アルコールの炭素数が8以上であることが好ましい。

【0020】

これにより、植物の成分であるリグニンを効率的に分解することができ、強靭な曲げ強度を有する樹脂成形体を得ることができる。

【発明の効果】

【0021】

本発明に係る植物の分解処理方法及樹脂成形体の製造方法によれば、樹脂成形に適した状態で植物を分解することができる。

【図面の簡単な説明】

【0022】

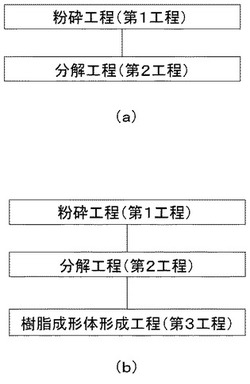

【図1】本発明の実施形態に係る植物の分解処理方法及び樹脂成形体の製造方法の工程順を示す図

【図2】本発明の実施形態に係る植物の分解処理装置の概略図

【図3】本発明の実施形態に係る植物の分解処理方法によって分解された植物の分解物について、分解前後のリグニン及びセルロースの比率を示す図

【図4】本発明の実施形態に係る樹脂成形体の製造方法によって製造された樹脂の曲げ強度を示す図

【発明を実施するための形態】

【0023】

以下、本発明の実施形態に係る植物の分解処理方法及び樹脂成形体の製造方法について、図面を参照しながら説明する。

【0024】

図1(a)は、本発明の実施形態に係る植物の分解処理方法の工程順を示す図である。図1(b)は、本発明の実施形態に係る樹脂成形体の製造方法の工程順を示す図である。

【0025】

図1(a)に示すように、本発明の実施形態に係る植物の分解処理方法は、植物を粉砕する粉砕工程(第1工程)と、粉砕工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させて、粉砕粉末を分解する分解工程(第2工程)とを有する。

【0026】

また、図1(b)に示すように、本発明の実施形態に係る樹脂成形体の製造方法は、上記第1工程と第2工程に加えて、さらに、第2工程で得られる粉砕粉末の分解物を加圧し、樹脂成形体を成形する樹脂成形体成形工程(第3工程)を有する。

【0027】

次に、本発明の実施形態に係る植物の分解処理方法及び樹脂成形体の製造方法において用いられる植物の分解処理装置について説明する。図2は、本発明の実施形態に係る植物の分解処理装置の概略図である。

【0028】

図2に示すように、本発明の実施形態に係る植物の分解処理装置1は、二酸化炭素ボンベ2、アルコール容器3、耐熱耐圧容器4、反応容器5及び分離容器6を備える。

【0029】

二酸化炭素ボンベ2は、液化した二酸化炭素7が格納される容器である。

【0030】

アルコール容器3は、高級アルコール8が格納される容器である。高級アルコール8としては、炭素数が7以上12以下の高級アルコールを用いる。より好ましくは、炭素数が8以上の高級アルコールを用いることが好ましい。

【0031】

耐熱耐圧容器4は、反応容器5が内部に配置された密閉容器である。耐熱耐圧容器4内は、炭素数が7以上12以下の高級アルコールを亜臨界状態にするために、所定の圧力と所定の温度に保持される。また、耐熱耐圧容器4内は、亜臨界状態で炭素数が7以上12以下のアルコールと二酸化炭素ボンベ7から流入する二酸化炭素との混合気体雰囲気となる。

【0032】

反応容器5は、原料となる植物を粉砕して得られる粉砕粉末9が配置される容器である。植物の粉砕は、粉砕機などにより反応容器5に配置する前に行われる。

【0033】

分離容器6は、耐熱耐圧容器4から排出される気体が流入する容器である。当該気体には、植物の粉砕粉末と反応した後のアルコールを含んだ二酸化炭素と植物の粉砕粉末から分解したヘミセルロースとが含まれる。ヘミセルロースは、この分離容器6によってヘミセルロースのみに分離される。アルコールは揮発する。

【0034】

次に、本発明の実施形態に係る植物の分解処理方法及び樹脂成形体の製造方法について図1及び図2を参照しながら詳述する。

【0035】

まず、図1(a)に示すように、植物を粉砕する粉砕工程(第1工程)を施す。

【0036】

粉砕工程(第1工程)では、カッターミルやディスクミル等の一般的な粉砕処理装置を用いて、原料となる植物を粉砕して粉砕粉末にする。これは、後の分解工程の分解時間を短時間で行うためである。粉砕するためには植物の含有水分濃度はできるだけ小さい方がよく、50%以下が好ましい。そのため、植物の種類によっては予め乾燥処理を施した方がよいものもある。

【0037】

本発明に供される植物は、針葉樹や広葉樹など木材はもちろん、それらの建築廃材などから発生する木質系廃材も使用できる。また、東南アジアなどで多く栽培されているパーム椰子の椰子殻廃材や廃葉・廃幹など、どのような植物であってもかまわない。

【0038】

次に、植物の粉剤粉末を分解する分解工程(第2工程)を施す。粉砕粉末の分解は、図2に示す分解処理装置1を用いて行う。

【0039】

まず、第1工程で得られた植物の粉砕粉末9を図2に示す反応容器5に入れ、この反応容器5を耐熱耐圧容器4内に配置する。次に、二酸化炭素ボンベ2から耐熱耐圧容器4に向けて二酸化炭素7を流入するとともに、炭素数7以上12以下の高級アルコール8を耐熱耐圧容器4に向けて流入する。次に、耐熱耐圧容器4内を、流入する高級アルコール8が亜臨界状態となる所定の温度と圧力に保持し、これにより、耐熱耐圧容器4に流入した高級アルコール8は亜臨界状態になり、亜臨界状態で高級アルコール8を含む二酸化炭素7が植物の粉砕粉末9に接触する。これにより、植物の粉砕粉末9が分解される。このとき、植物の主成分である、セルロース、リグニン、ヘミセルロースはそれぞれ分解されることになるが、ヘミセルロースが最も分解されて二酸化炭素7とアルコール8の混合流体に溶解する。

【0040】

溶解したヘミセルロースは、二酸化炭素7と高級アルコール8とともに耐熱耐圧容器4から流出し、分離容器6で分離される。反応容器5には、セルロースとリグニンの分解物のみが残留する。

【0041】

なお、本発明の高級アルコール8の添加量は、処理する植物の種類や量によって決められるが、少なすぎると植物の分解が不十分となり、多すぎると分解処理後の液の処理工程や時間が多くなるため、適度な量を選択する必要がある。

【0042】

また、処理温度および圧力は、高級アルコールが亜臨界状態になる温度と圧力が好ましい。なお、オクタノールの臨界温度は656K、臨界圧力は2.86MPa、デカノールの臨界温度は687K、臨界圧力は2.22MPaである。この臨界温度と臨界圧力を超えると超臨界状態となる。亜臨界状態は、臨界温度と臨界圧力に近い温度と圧力の状態であり、本発明では、臨界温度、臨界圧力よりもやや低い領域の温度と圧力である。

【0043】

また、処理時間は高級アルコールの種類と圧力や温度によるが、樹脂成形に必要な成分であるセルロースとリグニンがモノマー化されない必要がある。例えば、数十分から一時間程度であることが好ましい。

【0044】

このように本発明に係る植物の分解処理方法は、ヘミセルロースの分解能をリグニン及びセルロースの分解能に対して相対的に高めるものであるので、ヘミセルロースを選択的に分解することができ、リグニンとセルロースとをヘミセルロースと分離した状態で抽出することができる。

【0045】

また、本実施形態に係る植物の分解処理方法は、亜臨界状態の高級アルコールのみ(二酸化炭素を含まない)で処理する場合に比べて、アルコールの使用量を大幅に低減することがで、分解後の生成物との分離が容易になる。また、高級アルコールが亜臨界状態であれば二酸化炭素は超臨界状態にあるため、植物中へのアルコールの浸透を阻害することなく、効率的にアルコールによる分解を行うことができる。

【0046】

さらに、本実施形態に係る植物の分解処理方法は、廃液などの処理もほとんど必要としないため、処理エネルギーや処理コストも小さくすることができる。

【0047】

次に、本発明の実施形態に係る樹脂成形体の製造方法について説明する。

【0048】

樹脂成形体を製造する場合は、図1(b)に示すように、上記第2工程の後、樹脂成形体成形工程(第3工程)を経ればよい。具体的には、耐熱耐圧容器から反応容器を取り出し、反応容器に残留する粉砕粉末の分解物を加圧して樹脂成形体を成形する。上記の第2工程で得られた分解物は、粉砕粉末からヘミセルロースが分解除去されたものであり、樹脂成形に必要なリグニンとセルロースが残留したものである。従って、樹脂成形体成形工程では、この残留した分解物を加圧成形することにより植物由来の樹脂成形体を容易に得ることができる。

【0049】

なお、成形条件としては、例えば、加圧温度は50℃〜250℃、加圧力は1〜100MPaが好ましく、更には150℃〜200℃、20〜60MPaであることが好ましい。また、加圧時間は1〜30分程度が好ましく、さらには3〜15分程度が好ましい。

【0050】

このように発明に係る樹脂成形体の製造方法によれば、上記の第2工程において、ヘミセルロースを分解除去し、セルロースとリグニンのみを抽出することができるので、所望の樹脂成形体を得ることができる。

【0051】

セルロースは樹脂成形体の強度を向上させるために重要であり、分解しすぎると樹脂成形体の強度を弱めてしまうことになる。本実施形態のように、亜臨界状態で炭素数8以上のアルコールを含む二酸化炭素を用いて分解することにより、セルロースは樹脂成形体用として適度に分解される。

【0052】

また、リグニンは、樹脂成形体においてセルロース繊維を接着する役目があるため、ある程度分解させる必要があるが、モノマーにまで分解するとその効果が得られなくなる。本実施形態のように、亜臨界状態で炭素数7以上12以下のアルコールを含む二酸化炭素を用いて分解することにより、リグニンはモノマーにまで分解されずに樹脂成形体用として適度に分解される。

【0053】

一方、ヘミセルロースは、存在すると樹脂成形体の強度が減少するため、ヘミセルロースはできるだけ分離・除去したい。本実施形態のように、亜臨界状態で炭素数7以上12以下のアルコールを含む二酸化炭素を用いて分解することにより、ヘミセルロースはほぼ分解することができる。

【実施例1】

【0054】

以下、本発明の実施例1について説明する。実施例1では、原料となる植物として、200×300×50mmの板状に切り出した廃幹パーム椰子の廃幹を用いた。

【0055】

まず、この廃幹をφ10mmのスクリーンを付けた槇野産業製カッターミルVM−22で数mm程度に粗粉砕した。次に、その粗粉砕品を槇野産業製微粉砕機DD−2−3.7により、さらに粉砕を行った。なお、スクリーンはΦ1mmを用いた。

【0056】

次に、粉砕した植物の粉剤粉末9をアセトンで脱脂した後、これを図2に示す耐熱耐圧容器4内の反応容器5に入れる。耐熱耐圧容器4は、温度が250℃で、圧力が10MPaに保持される。この耐熱耐圧容器4に、高級アルコール8を含む二酸化炭素7を流入し、高級アルコール8を亜臨海状態にする。このとき二酸化炭素7は超臨界状態となる。この亜臨界状態の高級アルコール8を含む二酸化炭素7を粉砕粉末9に30分間接触させて、粉砕粉末9を分解した。以上の処理を高級アルコール8の炭素数を4〜14に変えたものを用いて行った。

【0057】

図3は、分解後の残留物中のリグニンとセルロースの定量を行い、各成分の反応開始前の重量に対する残存物質の比率を示したものである。なお、炭素数が4〜14のどのアルコールであっても、ヘミセルロースは全て分解し除去されていた。

【0058】

図3に示すように、炭素数が7以上12以下のアルコールの場合は、リグニンが所望に分解され、樹脂成形に必要な割合のリグニンを含む分解物を得ることができた。一方、炭素数が4〜6のアルコールの場合は、樹脂成形用としてはリグニンの比率が少なかった。また、炭素数が13,14のアルコールの場合は、炭素数が7以上12以下の場合に比べて、リグニンの比率が高かった。

【0059】

実際に、残存物を35mm×10mmの金型に充填して、温度が100℃、圧力が20MPaで、10分間の加圧成形を行い、板状の樹脂成形体を作成した。

【0060】

その結果、炭素数が7〜12のアルコールの場合で処理したものは、所望の樹脂成形体を得ることができた。一方、炭素数が4〜6、13、14のアルコールで処理したものでは、残存物を単に押し固めたような状態であり、非常に脆く、金型から取り出す際に崩壊し樹脂成形体として成形することができなかった。これは、炭素数が4〜6の場合は、リグニンの比率が少なすぎるためと考えられる。また、炭素数が13、14の場合は、リグニンの分解が進まず接着性が発現されていないためと考えられる。

【0061】

また、炭素数が7〜12のアルコールで処理して得られた分解物を用いて樹脂成形体を成形し、その樹脂成形体の曲げ強度を測定した。図4は、その樹脂成形体の曲げ強度を示したものである。なお、測定は、島津製作所製オートグラフを用い、テストスピードを10mm/minの条件で行った。

【0062】

その結果、図4に示すように、炭素数が8〜12のアルコールで処理したもので成形した樹脂成形体は、強靭な曲げ強度を有することが分かった。一方、炭素数が7のアルコールで処理したもので成形した樹脂成形体は、炭素数が8〜12のアルコールで処理したもので成形した樹脂成形体に比べると、十分な曲げ強度を得ることができなかった。

【実施例2】

【0063】

次に、本発明の実施例2について説明する。実施例2では、植物原料として杉材を用いた。また、高級アルコールとしては、炭素数が8であるオクタノールを用いた。処理条件としては、温度が250℃、圧力が10MPaで行った場合(オクタノールの亜臨界状態)と、温度が350℃、圧力が20MPaで行った場合(オクタノールの超臨界状態)とで行った。それ以外の条件は、上記実施例1と同様なので説明は省略する。

【0064】

その結果、実施例1と同様の条件である、温度が250℃、圧力が10MPaの場合(オクタノールの超臨界状態)では、ヘミセルロースを全て分解分離して、樹脂成形用としては所望のリグニンとセルロースの分解物を得ることができた。一方、温度が350℃、圧力が20MPaの場合(オクタノールの超臨界状態)では、セルロースだけではなくリグニンとセルロースについてもモノマーにまで分解され、残存物がほとんど残らず十分な樹脂原料を得ることができなかった。

【産業上の利用可能性】

【0065】

本発明に係る植物の分解処理方法及樹脂成形体の製造方法は、樹脂成形に適した状態で植物を分解することができる植物の分解処理方法及樹脂成形体の製造方法等として有用である。

【符号の説明】

【0066】

1 分解処理装置

2 二酸化炭素ボンベ

3 アルコール容器

4 耐熱耐圧容器

5 反応容器

6 分離容器

7 二酸化炭素

8 高級アルコール

9 粉砕粉末

【技術分野】

【0001】

本発明は、植物の分解処理方法及び樹脂成形体の製造方法に関する。

【背景技術】

【0002】

石油や石炭などの化石原料の枯渇、二酸化炭素などの排出による地球温暖化など、地球環境問題がクローズアップされており、化石燃料に代わる代替エネルギーの開発が急がれている。その中でも植物由来のバイオマスエネルギーは有用な手段であり、かつカーボンニュートラルといわれていることから、エネルギー問題とともに地球温暖化への対策としても期待されている。

【0003】

バイオマスエネルギーを利用するには植物を分解する必要がある。植物を分解する方法としては、菌類や酵素を用いる生物的方法、粉砕手段などを用いる物理的方法、酸やアルカリを用いた化学的方法など、様々な方法が検討されている。

【0004】

例えば、特許文献1には、木質系廃材を原料とした植物の分解処理方法が開示されている。この方法は、木質系廃材を粉砕し、その粉末を、超臨界状態又は亜臨界状態の低級アルコールを含む二酸化炭素に接触させることにより、廃材粉末を分解処理するというものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−301468号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

分解された植物は様々なものに利用することが期待されており、例えば、樹脂成形体として利用したいという要望がある。

【0007】

ところで、植物は、主に、セルロース、ヘミセルロース及びリグニンから構成されている。セルロースは、グルコース分子を構成単位とする多糖類であり、ヘミセルロースはキシロースやマンノースを構成単位とする多糖類である。また、リグニンは以下の式で表される構造を基本とする高分子である。

【0008】

【化1】

【0009】

植物中において、セルロース分子は整然と配列し、その間にヘミセルロースやリグニンが充填し、これにより植物の強度が保たれている。このように植物は、セルロース、ヘミセルロース及びリグニンの各成分が相互に絡み合っているため、そのままの状態では樹脂として利用することは困難である。従って、植物を所望の状態に分解する処理技術が重要となる。

【0010】

上記植物の構成成分の中で繊維状のセルロースは、樹脂成形体を成形する場合に強度を向上させるために重要であり、できるだけ分解されない状態で分離することが好ましい。また、リグニンは、セルロース繊維を接着する役目があるため、ある程度分解させる必要はある。しかし、モノマーにまで分解するとその効果が得られないため、適度な分解状態に制御する必要がある。一方、ヘミセルロースは、これが存在すると樹脂成形体の強度が減少するため、できるだけ分離及び除去することが好ましい。

【0011】

ここで、上記特許文献1の分解処理方法では、超臨界状態又は亜臨界状態の低級アルコールを含む二酸化炭素を用いているため、リグニン、セルロース及びヘミセルロースの全てがモノマー化されてしまい、分解物を利用して樹脂を成形しようとしても、モノマー化した材料からでは不要物質の分離や重合という処理が必要になるという問題があった。

【0012】

本発明は、上記問題を解決するためになされたものであり、樹脂成形に適した状態で植物を分解することができる、植物の分解処理方法及樹脂成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る植物の分解処理方法は、植物を粉砕する第1工程と、前記第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程とを有するものである。

【0014】

これにより、植物の主な主成分である、リグニン、セルロース及びヘミセルロースのうちヘミセルロースを選択的に分解することができる。

【0015】

さらに、上記植物の分解処理方法において、前記アルコールの炭素数が8以上であることが好ましい。

【0016】

これにより、植物の成分であるリグニンを効率的に分解することができる。

【0017】

また、本発明に係る樹脂成形体の製造方法は、植物を粉砕する第1工程と、前記第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程と、前記第2工程で得られる前記粉砕粉末の分解物を加圧し、樹脂成形体を成形する工程とを有するものである。

【0018】

これにより、植物の主な主成分である、リグニン、セルロース及びヘミセルロースのうち、ヘミセルロースのみを選択的に分解することができる。従って、樹脂成形体として必要な成分であるリグニンとセルロースを分解として残存させることができ、所望の樹脂成形体を成形することができる。

【0019】

さらに、上記樹脂成形対の製造方法において、前記アルコールの炭素数が8以上であることが好ましい。

【0020】

これにより、植物の成分であるリグニンを効率的に分解することができ、強靭な曲げ強度を有する樹脂成形体を得ることができる。

【発明の効果】

【0021】

本発明に係る植物の分解処理方法及樹脂成形体の製造方法によれば、樹脂成形に適した状態で植物を分解することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係る植物の分解処理方法及び樹脂成形体の製造方法の工程順を示す図

【図2】本発明の実施形態に係る植物の分解処理装置の概略図

【図3】本発明の実施形態に係る植物の分解処理方法によって分解された植物の分解物について、分解前後のリグニン及びセルロースの比率を示す図

【図4】本発明の実施形態に係る樹脂成形体の製造方法によって製造された樹脂の曲げ強度を示す図

【発明を実施するための形態】

【0023】

以下、本発明の実施形態に係る植物の分解処理方法及び樹脂成形体の製造方法について、図面を参照しながら説明する。

【0024】

図1(a)は、本発明の実施形態に係る植物の分解処理方法の工程順を示す図である。図1(b)は、本発明の実施形態に係る樹脂成形体の製造方法の工程順を示す図である。

【0025】

図1(a)に示すように、本発明の実施形態に係る植物の分解処理方法は、植物を粉砕する粉砕工程(第1工程)と、粉砕工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させて、粉砕粉末を分解する分解工程(第2工程)とを有する。

【0026】

また、図1(b)に示すように、本発明の実施形態に係る樹脂成形体の製造方法は、上記第1工程と第2工程に加えて、さらに、第2工程で得られる粉砕粉末の分解物を加圧し、樹脂成形体を成形する樹脂成形体成形工程(第3工程)を有する。

【0027】

次に、本発明の実施形態に係る植物の分解処理方法及び樹脂成形体の製造方法において用いられる植物の分解処理装置について説明する。図2は、本発明の実施形態に係る植物の分解処理装置の概略図である。

【0028】

図2に示すように、本発明の実施形態に係る植物の分解処理装置1は、二酸化炭素ボンベ2、アルコール容器3、耐熱耐圧容器4、反応容器5及び分離容器6を備える。

【0029】

二酸化炭素ボンベ2は、液化した二酸化炭素7が格納される容器である。

【0030】

アルコール容器3は、高級アルコール8が格納される容器である。高級アルコール8としては、炭素数が7以上12以下の高級アルコールを用いる。より好ましくは、炭素数が8以上の高級アルコールを用いることが好ましい。

【0031】

耐熱耐圧容器4は、反応容器5が内部に配置された密閉容器である。耐熱耐圧容器4内は、炭素数が7以上12以下の高級アルコールを亜臨界状態にするために、所定の圧力と所定の温度に保持される。また、耐熱耐圧容器4内は、亜臨界状態で炭素数が7以上12以下のアルコールと二酸化炭素ボンベ7から流入する二酸化炭素との混合気体雰囲気となる。

【0032】

反応容器5は、原料となる植物を粉砕して得られる粉砕粉末9が配置される容器である。植物の粉砕は、粉砕機などにより反応容器5に配置する前に行われる。

【0033】

分離容器6は、耐熱耐圧容器4から排出される気体が流入する容器である。当該気体には、植物の粉砕粉末と反応した後のアルコールを含んだ二酸化炭素と植物の粉砕粉末から分解したヘミセルロースとが含まれる。ヘミセルロースは、この分離容器6によってヘミセルロースのみに分離される。アルコールは揮発する。

【0034】

次に、本発明の実施形態に係る植物の分解処理方法及び樹脂成形体の製造方法について図1及び図2を参照しながら詳述する。

【0035】

まず、図1(a)に示すように、植物を粉砕する粉砕工程(第1工程)を施す。

【0036】

粉砕工程(第1工程)では、カッターミルやディスクミル等の一般的な粉砕処理装置を用いて、原料となる植物を粉砕して粉砕粉末にする。これは、後の分解工程の分解時間を短時間で行うためである。粉砕するためには植物の含有水分濃度はできるだけ小さい方がよく、50%以下が好ましい。そのため、植物の種類によっては予め乾燥処理を施した方がよいものもある。

【0037】

本発明に供される植物は、針葉樹や広葉樹など木材はもちろん、それらの建築廃材などから発生する木質系廃材も使用できる。また、東南アジアなどで多く栽培されているパーム椰子の椰子殻廃材や廃葉・廃幹など、どのような植物であってもかまわない。

【0038】

次に、植物の粉剤粉末を分解する分解工程(第2工程)を施す。粉砕粉末の分解は、図2に示す分解処理装置1を用いて行う。

【0039】

まず、第1工程で得られた植物の粉砕粉末9を図2に示す反応容器5に入れ、この反応容器5を耐熱耐圧容器4内に配置する。次に、二酸化炭素ボンベ2から耐熱耐圧容器4に向けて二酸化炭素7を流入するとともに、炭素数7以上12以下の高級アルコール8を耐熱耐圧容器4に向けて流入する。次に、耐熱耐圧容器4内を、流入する高級アルコール8が亜臨界状態となる所定の温度と圧力に保持し、これにより、耐熱耐圧容器4に流入した高級アルコール8は亜臨界状態になり、亜臨界状態で高級アルコール8を含む二酸化炭素7が植物の粉砕粉末9に接触する。これにより、植物の粉砕粉末9が分解される。このとき、植物の主成分である、セルロース、リグニン、ヘミセルロースはそれぞれ分解されることになるが、ヘミセルロースが最も分解されて二酸化炭素7とアルコール8の混合流体に溶解する。

【0040】

溶解したヘミセルロースは、二酸化炭素7と高級アルコール8とともに耐熱耐圧容器4から流出し、分離容器6で分離される。反応容器5には、セルロースとリグニンの分解物のみが残留する。

【0041】

なお、本発明の高級アルコール8の添加量は、処理する植物の種類や量によって決められるが、少なすぎると植物の分解が不十分となり、多すぎると分解処理後の液の処理工程や時間が多くなるため、適度な量を選択する必要がある。

【0042】

また、処理温度および圧力は、高級アルコールが亜臨界状態になる温度と圧力が好ましい。なお、オクタノールの臨界温度は656K、臨界圧力は2.86MPa、デカノールの臨界温度は687K、臨界圧力は2.22MPaである。この臨界温度と臨界圧力を超えると超臨界状態となる。亜臨界状態は、臨界温度と臨界圧力に近い温度と圧力の状態であり、本発明では、臨界温度、臨界圧力よりもやや低い領域の温度と圧力である。

【0043】

また、処理時間は高級アルコールの種類と圧力や温度によるが、樹脂成形に必要な成分であるセルロースとリグニンがモノマー化されない必要がある。例えば、数十分から一時間程度であることが好ましい。

【0044】

このように本発明に係る植物の分解処理方法は、ヘミセルロースの分解能をリグニン及びセルロースの分解能に対して相対的に高めるものであるので、ヘミセルロースを選択的に分解することができ、リグニンとセルロースとをヘミセルロースと分離した状態で抽出することができる。

【0045】

また、本実施形態に係る植物の分解処理方法は、亜臨界状態の高級アルコールのみ(二酸化炭素を含まない)で処理する場合に比べて、アルコールの使用量を大幅に低減することがで、分解後の生成物との分離が容易になる。また、高級アルコールが亜臨界状態であれば二酸化炭素は超臨界状態にあるため、植物中へのアルコールの浸透を阻害することなく、効率的にアルコールによる分解を行うことができる。

【0046】

さらに、本実施形態に係る植物の分解処理方法は、廃液などの処理もほとんど必要としないため、処理エネルギーや処理コストも小さくすることができる。

【0047】

次に、本発明の実施形態に係る樹脂成形体の製造方法について説明する。

【0048】

樹脂成形体を製造する場合は、図1(b)に示すように、上記第2工程の後、樹脂成形体成形工程(第3工程)を経ればよい。具体的には、耐熱耐圧容器から反応容器を取り出し、反応容器に残留する粉砕粉末の分解物を加圧して樹脂成形体を成形する。上記の第2工程で得られた分解物は、粉砕粉末からヘミセルロースが分解除去されたものであり、樹脂成形に必要なリグニンとセルロースが残留したものである。従って、樹脂成形体成形工程では、この残留した分解物を加圧成形することにより植物由来の樹脂成形体を容易に得ることができる。

【0049】

なお、成形条件としては、例えば、加圧温度は50℃〜250℃、加圧力は1〜100MPaが好ましく、更には150℃〜200℃、20〜60MPaであることが好ましい。また、加圧時間は1〜30分程度が好ましく、さらには3〜15分程度が好ましい。

【0050】

このように発明に係る樹脂成形体の製造方法によれば、上記の第2工程において、ヘミセルロースを分解除去し、セルロースとリグニンのみを抽出することができるので、所望の樹脂成形体を得ることができる。

【0051】

セルロースは樹脂成形体の強度を向上させるために重要であり、分解しすぎると樹脂成形体の強度を弱めてしまうことになる。本実施形態のように、亜臨界状態で炭素数8以上のアルコールを含む二酸化炭素を用いて分解することにより、セルロースは樹脂成形体用として適度に分解される。

【0052】

また、リグニンは、樹脂成形体においてセルロース繊維を接着する役目があるため、ある程度分解させる必要があるが、モノマーにまで分解するとその効果が得られなくなる。本実施形態のように、亜臨界状態で炭素数7以上12以下のアルコールを含む二酸化炭素を用いて分解することにより、リグニンはモノマーにまで分解されずに樹脂成形体用として適度に分解される。

【0053】

一方、ヘミセルロースは、存在すると樹脂成形体の強度が減少するため、ヘミセルロースはできるだけ分離・除去したい。本実施形態のように、亜臨界状態で炭素数7以上12以下のアルコールを含む二酸化炭素を用いて分解することにより、ヘミセルロースはほぼ分解することができる。

【実施例1】

【0054】

以下、本発明の実施例1について説明する。実施例1では、原料となる植物として、200×300×50mmの板状に切り出した廃幹パーム椰子の廃幹を用いた。

【0055】

まず、この廃幹をφ10mmのスクリーンを付けた槇野産業製カッターミルVM−22で数mm程度に粗粉砕した。次に、その粗粉砕品を槇野産業製微粉砕機DD−2−3.7により、さらに粉砕を行った。なお、スクリーンはΦ1mmを用いた。

【0056】

次に、粉砕した植物の粉剤粉末9をアセトンで脱脂した後、これを図2に示す耐熱耐圧容器4内の反応容器5に入れる。耐熱耐圧容器4は、温度が250℃で、圧力が10MPaに保持される。この耐熱耐圧容器4に、高級アルコール8を含む二酸化炭素7を流入し、高級アルコール8を亜臨海状態にする。このとき二酸化炭素7は超臨界状態となる。この亜臨界状態の高級アルコール8を含む二酸化炭素7を粉砕粉末9に30分間接触させて、粉砕粉末9を分解した。以上の処理を高級アルコール8の炭素数を4〜14に変えたものを用いて行った。

【0057】

図3は、分解後の残留物中のリグニンとセルロースの定量を行い、各成分の反応開始前の重量に対する残存物質の比率を示したものである。なお、炭素数が4〜14のどのアルコールであっても、ヘミセルロースは全て分解し除去されていた。

【0058】

図3に示すように、炭素数が7以上12以下のアルコールの場合は、リグニンが所望に分解され、樹脂成形に必要な割合のリグニンを含む分解物を得ることができた。一方、炭素数が4〜6のアルコールの場合は、樹脂成形用としてはリグニンの比率が少なかった。また、炭素数が13,14のアルコールの場合は、炭素数が7以上12以下の場合に比べて、リグニンの比率が高かった。

【0059】

実際に、残存物を35mm×10mmの金型に充填して、温度が100℃、圧力が20MPaで、10分間の加圧成形を行い、板状の樹脂成形体を作成した。

【0060】

その結果、炭素数が7〜12のアルコールの場合で処理したものは、所望の樹脂成形体を得ることができた。一方、炭素数が4〜6、13、14のアルコールで処理したものでは、残存物を単に押し固めたような状態であり、非常に脆く、金型から取り出す際に崩壊し樹脂成形体として成形することができなかった。これは、炭素数が4〜6の場合は、リグニンの比率が少なすぎるためと考えられる。また、炭素数が13、14の場合は、リグニンの分解が進まず接着性が発現されていないためと考えられる。

【0061】

また、炭素数が7〜12のアルコールで処理して得られた分解物を用いて樹脂成形体を成形し、その樹脂成形体の曲げ強度を測定した。図4は、その樹脂成形体の曲げ強度を示したものである。なお、測定は、島津製作所製オートグラフを用い、テストスピードを10mm/minの条件で行った。

【0062】

その結果、図4に示すように、炭素数が8〜12のアルコールで処理したもので成形した樹脂成形体は、強靭な曲げ強度を有することが分かった。一方、炭素数が7のアルコールで処理したもので成形した樹脂成形体は、炭素数が8〜12のアルコールで処理したもので成形した樹脂成形体に比べると、十分な曲げ強度を得ることができなかった。

【実施例2】

【0063】

次に、本発明の実施例2について説明する。実施例2では、植物原料として杉材を用いた。また、高級アルコールとしては、炭素数が8であるオクタノールを用いた。処理条件としては、温度が250℃、圧力が10MPaで行った場合(オクタノールの亜臨界状態)と、温度が350℃、圧力が20MPaで行った場合(オクタノールの超臨界状態)とで行った。それ以外の条件は、上記実施例1と同様なので説明は省略する。

【0064】

その結果、実施例1と同様の条件である、温度が250℃、圧力が10MPaの場合(オクタノールの超臨界状態)では、ヘミセルロースを全て分解分離して、樹脂成形用としては所望のリグニンとセルロースの分解物を得ることができた。一方、温度が350℃、圧力が20MPaの場合(オクタノールの超臨界状態)では、セルロースだけではなくリグニンとセルロースについてもモノマーにまで分解され、残存物がほとんど残らず十分な樹脂原料を得ることができなかった。

【産業上の利用可能性】

【0065】

本発明に係る植物の分解処理方法及樹脂成形体の製造方法は、樹脂成形に適した状態で植物を分解することができる植物の分解処理方法及樹脂成形体の製造方法等として有用である。

【符号の説明】

【0066】

1 分解処理装置

2 二酸化炭素ボンベ

3 アルコール容器

4 耐熱耐圧容器

5 反応容器

6 分離容器

7 二酸化炭素

8 高級アルコール

9 粉砕粉末

【特許請求の範囲】

【請求項1】

植物を粉砕する第1工程と、

前記第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程とを有することを特徴とする植物の分解処理方法。

【請求項2】

前記アルコールの炭素数が8以上であることを特徴とする請求項1記載の植物の分解処理方法。

【請求項3】

植物を粉砕する第1工程と、

前記第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程と、

前記第2工程で得られる前記粉砕粉末の分解物を加圧し、樹脂成形体を成形する工程とを有することを特徴とする樹脂成形体の製造方法。

【請求項4】

前記アルコールの炭素数が8以上であることを特徴とする請求項3記載の樹脂成形体製造方法。

【請求項1】

植物を粉砕する第1工程と、

前記第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程とを有することを特徴とする植物の分解処理方法。

【請求項2】

前記アルコールの炭素数が8以上であることを特徴とする請求項1記載の植物の分解処理方法。

【請求項3】

植物を粉砕する第1工程と、

前記第1工程で得られる植物の粉砕粉末を、亜臨界状態で炭素数が7以上12以下のアルコールを含む二酸化炭素に接触させる第2工程と、

前記第2工程で得られる前記粉砕粉末の分解物を加圧し、樹脂成形体を成形する工程とを有することを特徴とする樹脂成形体の製造方法。

【請求項4】

前記アルコールの炭素数が8以上であることを特徴とする請求項3記載の樹脂成形体製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−280118(P2010−280118A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−134856(P2009−134856)

【出願日】平成21年6月4日(2009.6.4)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月4日(2009.6.4)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]