植物繊維由来の硬化物の製造方法

【課題】合成樹脂からなるプラスチックに代わる新規な材料を提供する。

【解決手段】植物繊維をフィブリル化し、このフィブリル化繊維を水とともに攪拌し、この攪拌物を乾燥させて硬化物を得ることを特徴とする植物繊維由来の硬化物の製造方法。この硬化物は、電気機器の筐体、使い捨て用の食器などに適用することができる。この硬化物を資材とした製品は、植物繊維由来の材料から構成されるため、地中に廃棄してもダイオキシンなどの環境破壊が起こらない。いわゆる生分解性プラスチックと呼ばれる材料を低コストで提供することができる。

【解決手段】植物繊維をフィブリル化し、このフィブリル化繊維を水とともに攪拌し、この攪拌物を乾燥させて硬化物を得ることを特徴とする植物繊維由来の硬化物の製造方法。この硬化物は、電気機器の筐体、使い捨て用の食器などに適用することができる。この硬化物を資材とした製品は、植物繊維由来の材料から構成されるため、地中に廃棄してもダイオキシンなどの環境破壊が起こらない。いわゆる生分解性プラスチックと呼ばれる材料を低コストで提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環境に優しい植物繊維由来の硬化物の製造方法に関する。

【背景技術】

【0002】

近年、社会生活を営むことにより発生する様々な材料や製品の廃棄物が地球全体の問題となり、環境汚染の観点から,その処理が重要な課題として捕らえられるようになっている。

【0003】

合成樹脂のプラスチックは、軽くて強い、成形が容易、腐食しにくい、水・気体を通さない、電気絶縁性・耐熱性に優れているなどの性質を有しており、その利便性から生産量は年々増加している。

【0004】

ところがプラスチックのリサイクルシステムは十分に整っておらず、廃プラスチックの多くは焼却・埋立てなどの方法で処理されてきた。しかし、焼却処理によりダイオキシンが発生したり、排熱が高温となって焼却炉を傷めるなどの問題が発生し、また、埋め立て処理をした場合には、ほとんど分解されずに数百年単位の長期にわたり原形のまま残ってしまうという環境問題が生じた。

【0005】

このようにプラスチックを含めたゴミ問題が深刻化する中、廃棄物削減や天然資源の循環的な利用を進める「循環型社会形成推進基本法」が成立し、これを基本方針とした廃棄物・リサイクル法が整備された。

【0006】

こうした法律が施工される中、廃プラスチックのリサイクル方法に関する発明が多数提案されるようになっており、具体的には、廃プラスチックを溶かしてプラスチック成形材料として再利用する材料リサイクル、廃プラスチックを化学処理によって各種化学原料として再利用するケミカルリサイクル、廃プラスチックの焼却熱を利用するサーマルリサイクルが提案されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、材料リサイクル、ケミカルリサイクル及びサーマルリサイクルによって廃プラスチックを処理する場合には、高額なリサイクル費用がかかるため、リサイクルできる量に限界がある。したがって、環境に配慮しながら、そのままの状態で環境中に廃棄できるような合成樹脂のプラスチックに代わる材料が求められている。

【0008】

そこで、本願発明は、コストが安く、環境に配慮した合成樹脂のプラスチックに代わる新規な材料を提供することを目的の一つとする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本願発明の植物繊維由来の硬化物の製造方法は、植物繊維をフィブリル化し、このフィブリル化繊維を水とともに攪拌し、この攪拌物を乾燥させて硬化物を得ることを特徴とする。

【0010】

ここで、硬化物は可塑性を有するプラスチックである。植物繊維としては、綿繊維、木材繊維を例示できる。

【0011】

前記フィブリル化繊維の繊維長を0.6mm以下に設定し、かつ、前記攪拌工程における含水率を80重量%以上に設定するのが好ましい。

【0012】

前記硬化物の見かけ上の比重を1.3g/cm3以上とするのが好ましい。さらに、前記攪拌工程において、芳香剤を混入して硬化物に香り付けをしてもよいし、染色剤を混入して硬化物に色付けをしてもよい。

【発明の効果】

【0013】

本願発明によれば、植物繊維をフィブリル化し、このフィブリル化繊維を水とともに攪拌し、この攪拌物を乾燥させるという簡単な方法で、硬化物を得ることができる。その結果、硬化物を得るために、熱可塑性樹脂などの硬化用の材料を不要とすることができるため、コストを削減できる。

【0014】

また、硬化物は、植物繊維由来の綿繊維、木材繊維などを資材としているため、地中に廃棄しても環境上の問題が生じない。したがって、合成樹脂のプラスチックの代替材料としての用途(例えば、電子機器の筐体、使い捨て用の皿)が期待される。

【発明を実施するための最良の形態】

【0015】

(植物繊維)

本願発明の実施形態である硬化物の製造方法は、植物繊維(例えば、綿繊維、木繊維、焼酎の廃液中の繊維、麻繊維)を、石臼などの微裁断装置を用いてフィブリル化し、このフィブリル化した植物繊維に水を混合して攪拌した後、この攪拌物を型枠に流し込み乾燥させることにより硬化物、すなわち新規な部材を得ることを特徴としている。

【0016】

この硬化物の製造方法について、詳細に説明する。

【0017】

(植物繊維が綿繊維である場合)

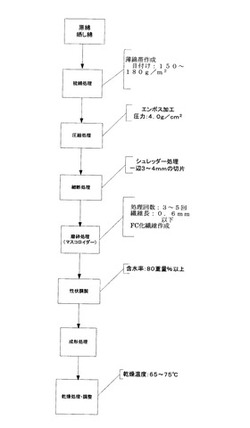

図1及び図2を参照して、植物繊維として綿繊維を使用した場合の植物由来の硬化物の製造方法について説明する。ここで、図1は綿繊維を使用した場合の硬化物の製造手順を示した、ブロック図である。図2は、攪拌物を型枠に充填するときの様子などを示している。

【0018】

まず、最初に複数のローラーカードによって目付け150〜180g/m2の薄綿帯を作成した後、エンボス加工してペーパ状の綿帯とする。これをシュレッダーで縦横処理して、一辺が3〜4mmの角形の切片を作成する。この材料を上下二段構造の円板形状からなるマスコロイダーに供給し、上下の石臼の間隙を20〜200μm(マスコロイダーの種類、繊維の状況及び処理回数によって異なる)、上側の石臼の回転数を1200〜1800rpmの条件で回転させて、綿繊維をフィブリル化する。ここで、フィブリル化とは、綿繊維を縦方向に切り裂いて短繊維にすることを意味する。本例では、フィブリル化繊維の平均繊維長が、0、6mm以下となるように裁断するのが好ましい。

【0019】

フィブリル化繊維の製造にあたっては、作業を円滑に進めるために常に多量の水の供給を必要とする。マスコロイダーの上部に設けられた材料投入口から材料の魔砕状況を見ながら注入する。このために、フィブリル化した繊維は濃度の低い水懸濁液の状態となる。この水懸濁液をフィルターを介して余分な水を排除し、目標とする含水率のペースト状の繊維塊を作成する。次に、繊維塊をビニル袋に入れ、十分に攪拌する。

【0020】

この攪拌作業は、フィブリル化繊維がペースト化物内に概ね均一に分布した状態となるまで行う。ここで、攪拌工程における含水率は、80重量%以上に設定するのが好ましい。

【0021】

次に、このペースト化物を型枠内に充填し(図2(a)、(b)参照)、ヘラで表面を均した後(図2(c)参照)、このペースト化物入りの型枠を乾燥機の乾燥部に送り込む。乾燥温度は、65℃〜75℃に設定するのが好ましい。乾燥部内に送り込まれたペースト化物は、徐々に水分を失って収縮しながら硬化し植物繊維由来の硬化物が生成される(図2(d)参照)。

【0022】

この硬化物は、後述するように所定の物理的特性を有しており、その物理的特性に応じて種々の用途(例えば、電子機器の筐体、使い捨ての食器、育苗ポット)への適用が期待される。

【0023】

ここで、綿繊維をフィブリル化するとともに含水率を80重量%以上に設定した理由は、以下の通りである。綿繊維の繊維長が短ければ密度と緊密の程度が大きくなり、含水率が高ければ収縮すなわち各繊維の絡みつきによる結束力が高まる。そして、乾燥工程において綿繊維に含まれる水分が蒸発すると、綿繊維の収縮及び結束の作用が停止するものと考えられる。

【0024】

このため、繊維が長すぎる場合には、繊維の密度と緊密度が小さくなるため、乾燥後の硬化物に複数の隙間ができた状態となってしまい、電子機器の筐体、使い捨ての食器などへの適用が困難となる。また、フィブリル化した綿繊維を使用した場合であっても含水率が低ければ、各フィブリル化繊維が絡みつく前に繊維が乾燥・固化して結束作用が停止してしまうため、硬化物を得ることができない。

【0025】

そこで、綿繊維をフィブリル化するとともに含水率を80重量%以上に設定するのが好ましい。

【0026】

このように本方法によれば、フィブリル化した綿繊維を水とともに攪拌することによってペースト化し、このペースト化物を乾燥させるという極めて簡単な方法で硬化物を得ることができる。したがって、硬化物を得るために熱可塑性樹脂などの硬化用資材が不要となるため、コストを削減できる。

【0027】

この硬化物は、綿繊維を原料としているため、環境中に廃棄されると微生物や分解酵素によって自然消滅し、環境上の問題も生じない。すなわち、本硬化物は合成樹脂のプラスチックと異なり、地中に廃棄しても環境上の問題が生じないため、生分解性を備えた合成樹脂のプラスチックの代替材料として使用できる可能性がある。

【0028】

なお、攪拌工程において芳香剤を混合することによって、硬化物に対して香り付けすることができる。

【0029】

また、攪拌工程において染色剤を混合することによって、硬化物に対して色付けすることができる。

【0030】

(植物繊維が木材繊維である場合)

図3を参照して、植物繊維として木材繊維を使用した場合の硬化物の製造方法について説明する。ここで、図3は硬化物の製造手順を示した、ブロック図である。

【0031】

まず、最初にハンマー又はボールミルを用いて木材を砕き、繊維長5〜10mmの木材繊維を得る。次に、この木材繊維を高圧式のホモジナイザーを用いて裁断し、繊維長1.5mm〜2.0mmの木材繊維を得る。その後、脱脂・漂白処理を行った後、この木材繊維を、上述の綿繊維と同様に、上下二段構造の円板形状からなるマスコロイダーに供給し、上下の石臼の間隙を160μm、上側の石臼の回転数を1200rpmの条件で回転させて、フィブリル化する。なお、本形態ではフィブリル化繊維の平均繊維長が0.6mm以下となるように裁断するのが好ましい。

【0032】

次に、このフィブリル化繊維を攪拌器に移し、水とともに攪拌することによってペースト化する。この攪拌作業は、フィブリル化繊維がペースト化物内に概ね均一に混ざり合った状態となるまで行う。ここで、攪拌工程における含水率は、80重量%以上に設定するのが好ましい。

【0033】

次に、このペースト化物を型枠内に流し込み、このペースト化物入りの型枠を乾燥機の乾燥部に送り込む。乾燥温度は、65℃〜75℃に設定するのが好ましい。乾燥部内に送り込まれたペースト化物は、徐々に水分を失って収縮しながら硬化し、植物繊維由来の硬化物が生成される。

【0034】

この硬化物は、後述する所定の物理的特性を有しているため、その物理的特性に応じて種々の製品(例えば、電子機器の筐体、使い捨ての食器)に適用することができる。

【0035】

このように本形態の方法によれば、フィブリル化した木材繊維を水とともに攪拌することによってペースト化し、このペースト化物を乾燥させるという極めて簡単な方法で硬化物を得ることができる。したがって、硬化物を得るために熱可塑性樹脂などの硬化用資材が不要となるため、コストを削減できる。

【0036】

また、この硬化物は、木材繊維を原料としているため環境中に廃棄されると微生物や分解酵素によって自然消滅し、環境上の問題も生じない。すなわち、本硬化物は合成樹脂のプラスチックと異なり、地中に廃棄しても環境上の問題が生じないため、生分解性を備えた合成樹脂のプラスチックの代替材料として使用できる可能性がある。

【0037】

なお、綿繊維の場合と同様に、攪拌工程において芳香剤を混入することにより香り付けをしたり、染色剤を混入することにより色付けをしたりすることができる。

【0038】

以下、本発明の硬化物について、実施例を用いて詳細に説明する。

(実施例1)

植物繊維としてアメリカ産の綿繊維を使用した。通常の脱脂・漂白処理を行ったのち、目付け150〜180g/m2の薄綿帯を作成する。これをエンボス加工し、ペーパ状の綿を作成し、シュレッダーで一辺が3〜4mmの角形の切片を作成した。この綿繊維からなる切片をマスコロイダー(増幸産業KK製のスーパーマスコロイダー、MKZA10−15J、グラインダーMFE10−46深溝型とMKGC10-80標準型を材料の微細化の状況によって使い分けた)を用いてフィブリル化した。

【0039】

フィブリル化繊維の平均繊維長は、マイクロスコープで撮影された画像を画像処理した後、実測して測定した。

【0040】

フィブリル化した綿繊維を水に混合して水懸濁液を得た後、不織布からなるフィルターでろ過して綿繊維を濃縮し、ペースト状の綿繊維集合体を得た。

【0041】

フィブリル化したペースト状の綿繊維をビニル袋に入れて攪拌した。フィブリル化した繊維に混合される水として水道水を用いた。

【0042】

乾燥機には、丸一技研製の吸引式脱脂綿乾燥機を使用した。乾燥温度は65〜70℃で、49〜61時間乾燥させた。

【0043】

【表1】

【0044】

【表2】

【0045】

成形性の評価は、見かけの比重に基づき行った。見かけの比重が1.3g/cm3以上である場合には成形性が良好であるとして、“○”で示し、1.3g/cm3よりも低い場合には成形性が不良であるとして、“×”で示した。見かけの比重は、製品の形状を斉一にし、重量と体積を測定して算出した。

【0046】

このように見かけの比重に基づき、成形性の評価を行った理由は、見かけの比重が小さい場合には、硬化物に形成される隙間が大きいと考えられ、見かけの比重が大きい場合には、硬化した綿繊維が隙間なく結束した硬化物が得られたことと、表3にある様に、見かけの比重が1.39g/cm3の試料が、本素材が想定される用途(つまり、合成樹脂のプラスチックと同じ用途)に適合した物理的特性を備えているためである。

【0047】

また、評価値を1.3g/cm3に設定した理由は、見かけの比重がこの値よりも低い硬化物において、隙間の存在を視認することができたからである。

【0048】

また、見かけ比重が1.39g/cm3の硬化物から、底面の直径:7.55cm、上面の直径:1.25cm、高さ5.60cmの円錐台形状の試験片を切り出し、物理的特性を測定した。その結果を表3に示す。硬さ測定は、宮崎県工業技術センター、鹿児島県工業技術センターで行った。

【0049】

【表3】

【0050】

(実施例2)

植物繊維としダイセル化学工業KK製のKY−100S(平均繊維長0.7mm)を使用した。

【0051】

この木材繊維をマスコロイダー(増幸産業KK製スーパーマスコロイダーMKZA−6−2型グラインダー、MKG-Aを材料の微細化の状況によって使い分けた)を用いてフィブリル化した。フィブリル化繊維の平均繊維長は、マイクロスコープで撮影された画像を画像処理した後、実測して測定した。

【0052】

フィブリル化したペースト状の繊維をビニル袋に入れて、十分に攪拌した。 乾燥機には、丸一技研製の吸引式脱脂綿乾燥機を使用した。乾燥温度は65〜70℃で、49〜61時間乾燥させた。

【0053】

【表4】

【0054】

【表5】

【0055】

成形性の評価は、実施例1と同様に見かけの比重に基づき行った。評価値も実施例1と同様に1.3g/cm3であり、1.3g/cm3に設定した理由も実施例1と同様である。

【図面の簡単な説明】

【0056】

【図1】綿繊維を用いて新規な部材を製造する製造手順を図示したブロック図

【図2(a)(b)】攪拌物を型枠に充填する状態を示した図

【図2(c)(d)】(c)が型枠に充填された攪拌物の表面をならす様子を図示しており、(d)が乾燥後の硬化物の斜視図である。

【図3】木繊維を用いて新規な部材を製造する製造手順を図示したブロック図

【技術分野】

【0001】

本発明は、環境に優しい植物繊維由来の硬化物の製造方法に関する。

【背景技術】

【0002】

近年、社会生活を営むことにより発生する様々な材料や製品の廃棄物が地球全体の問題となり、環境汚染の観点から,その処理が重要な課題として捕らえられるようになっている。

【0003】

合成樹脂のプラスチックは、軽くて強い、成形が容易、腐食しにくい、水・気体を通さない、電気絶縁性・耐熱性に優れているなどの性質を有しており、その利便性から生産量は年々増加している。

【0004】

ところがプラスチックのリサイクルシステムは十分に整っておらず、廃プラスチックの多くは焼却・埋立てなどの方法で処理されてきた。しかし、焼却処理によりダイオキシンが発生したり、排熱が高温となって焼却炉を傷めるなどの問題が発生し、また、埋め立て処理をした場合には、ほとんど分解されずに数百年単位の長期にわたり原形のまま残ってしまうという環境問題が生じた。

【0005】

このようにプラスチックを含めたゴミ問題が深刻化する中、廃棄物削減や天然資源の循環的な利用を進める「循環型社会形成推進基本法」が成立し、これを基本方針とした廃棄物・リサイクル法が整備された。

【0006】

こうした法律が施工される中、廃プラスチックのリサイクル方法に関する発明が多数提案されるようになっており、具体的には、廃プラスチックを溶かしてプラスチック成形材料として再利用する材料リサイクル、廃プラスチックを化学処理によって各種化学原料として再利用するケミカルリサイクル、廃プラスチックの焼却熱を利用するサーマルリサイクルが提案されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、材料リサイクル、ケミカルリサイクル及びサーマルリサイクルによって廃プラスチックを処理する場合には、高額なリサイクル費用がかかるため、リサイクルできる量に限界がある。したがって、環境に配慮しながら、そのままの状態で環境中に廃棄できるような合成樹脂のプラスチックに代わる材料が求められている。

【0008】

そこで、本願発明は、コストが安く、環境に配慮した合成樹脂のプラスチックに代わる新規な材料を提供することを目的の一つとする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本願発明の植物繊維由来の硬化物の製造方法は、植物繊維をフィブリル化し、このフィブリル化繊維を水とともに攪拌し、この攪拌物を乾燥させて硬化物を得ることを特徴とする。

【0010】

ここで、硬化物は可塑性を有するプラスチックである。植物繊維としては、綿繊維、木材繊維を例示できる。

【0011】

前記フィブリル化繊維の繊維長を0.6mm以下に設定し、かつ、前記攪拌工程における含水率を80重量%以上に設定するのが好ましい。

【0012】

前記硬化物の見かけ上の比重を1.3g/cm3以上とするのが好ましい。さらに、前記攪拌工程において、芳香剤を混入して硬化物に香り付けをしてもよいし、染色剤を混入して硬化物に色付けをしてもよい。

【発明の効果】

【0013】

本願発明によれば、植物繊維をフィブリル化し、このフィブリル化繊維を水とともに攪拌し、この攪拌物を乾燥させるという簡単な方法で、硬化物を得ることができる。その結果、硬化物を得るために、熱可塑性樹脂などの硬化用の材料を不要とすることができるため、コストを削減できる。

【0014】

また、硬化物は、植物繊維由来の綿繊維、木材繊維などを資材としているため、地中に廃棄しても環境上の問題が生じない。したがって、合成樹脂のプラスチックの代替材料としての用途(例えば、電子機器の筐体、使い捨て用の皿)が期待される。

【発明を実施するための最良の形態】

【0015】

(植物繊維)

本願発明の実施形態である硬化物の製造方法は、植物繊維(例えば、綿繊維、木繊維、焼酎の廃液中の繊維、麻繊維)を、石臼などの微裁断装置を用いてフィブリル化し、このフィブリル化した植物繊維に水を混合して攪拌した後、この攪拌物を型枠に流し込み乾燥させることにより硬化物、すなわち新規な部材を得ることを特徴としている。

【0016】

この硬化物の製造方法について、詳細に説明する。

【0017】

(植物繊維が綿繊維である場合)

図1及び図2を参照して、植物繊維として綿繊維を使用した場合の植物由来の硬化物の製造方法について説明する。ここで、図1は綿繊維を使用した場合の硬化物の製造手順を示した、ブロック図である。図2は、攪拌物を型枠に充填するときの様子などを示している。

【0018】

まず、最初に複数のローラーカードによって目付け150〜180g/m2の薄綿帯を作成した後、エンボス加工してペーパ状の綿帯とする。これをシュレッダーで縦横処理して、一辺が3〜4mmの角形の切片を作成する。この材料を上下二段構造の円板形状からなるマスコロイダーに供給し、上下の石臼の間隙を20〜200μm(マスコロイダーの種類、繊維の状況及び処理回数によって異なる)、上側の石臼の回転数を1200〜1800rpmの条件で回転させて、綿繊維をフィブリル化する。ここで、フィブリル化とは、綿繊維を縦方向に切り裂いて短繊維にすることを意味する。本例では、フィブリル化繊維の平均繊維長が、0、6mm以下となるように裁断するのが好ましい。

【0019】

フィブリル化繊維の製造にあたっては、作業を円滑に進めるために常に多量の水の供給を必要とする。マスコロイダーの上部に設けられた材料投入口から材料の魔砕状況を見ながら注入する。このために、フィブリル化した繊維は濃度の低い水懸濁液の状態となる。この水懸濁液をフィルターを介して余分な水を排除し、目標とする含水率のペースト状の繊維塊を作成する。次に、繊維塊をビニル袋に入れ、十分に攪拌する。

【0020】

この攪拌作業は、フィブリル化繊維がペースト化物内に概ね均一に分布した状態となるまで行う。ここで、攪拌工程における含水率は、80重量%以上に設定するのが好ましい。

【0021】

次に、このペースト化物を型枠内に充填し(図2(a)、(b)参照)、ヘラで表面を均した後(図2(c)参照)、このペースト化物入りの型枠を乾燥機の乾燥部に送り込む。乾燥温度は、65℃〜75℃に設定するのが好ましい。乾燥部内に送り込まれたペースト化物は、徐々に水分を失って収縮しながら硬化し植物繊維由来の硬化物が生成される(図2(d)参照)。

【0022】

この硬化物は、後述するように所定の物理的特性を有しており、その物理的特性に応じて種々の用途(例えば、電子機器の筐体、使い捨ての食器、育苗ポット)への適用が期待される。

【0023】

ここで、綿繊維をフィブリル化するとともに含水率を80重量%以上に設定した理由は、以下の通りである。綿繊維の繊維長が短ければ密度と緊密の程度が大きくなり、含水率が高ければ収縮すなわち各繊維の絡みつきによる結束力が高まる。そして、乾燥工程において綿繊維に含まれる水分が蒸発すると、綿繊維の収縮及び結束の作用が停止するものと考えられる。

【0024】

このため、繊維が長すぎる場合には、繊維の密度と緊密度が小さくなるため、乾燥後の硬化物に複数の隙間ができた状態となってしまい、電子機器の筐体、使い捨ての食器などへの適用が困難となる。また、フィブリル化した綿繊維を使用した場合であっても含水率が低ければ、各フィブリル化繊維が絡みつく前に繊維が乾燥・固化して結束作用が停止してしまうため、硬化物を得ることができない。

【0025】

そこで、綿繊維をフィブリル化するとともに含水率を80重量%以上に設定するのが好ましい。

【0026】

このように本方法によれば、フィブリル化した綿繊維を水とともに攪拌することによってペースト化し、このペースト化物を乾燥させるという極めて簡単な方法で硬化物を得ることができる。したがって、硬化物を得るために熱可塑性樹脂などの硬化用資材が不要となるため、コストを削減できる。

【0027】

この硬化物は、綿繊維を原料としているため、環境中に廃棄されると微生物や分解酵素によって自然消滅し、環境上の問題も生じない。すなわち、本硬化物は合成樹脂のプラスチックと異なり、地中に廃棄しても環境上の問題が生じないため、生分解性を備えた合成樹脂のプラスチックの代替材料として使用できる可能性がある。

【0028】

なお、攪拌工程において芳香剤を混合することによって、硬化物に対して香り付けすることができる。

【0029】

また、攪拌工程において染色剤を混合することによって、硬化物に対して色付けすることができる。

【0030】

(植物繊維が木材繊維である場合)

図3を参照して、植物繊維として木材繊維を使用した場合の硬化物の製造方法について説明する。ここで、図3は硬化物の製造手順を示した、ブロック図である。

【0031】

まず、最初にハンマー又はボールミルを用いて木材を砕き、繊維長5〜10mmの木材繊維を得る。次に、この木材繊維を高圧式のホモジナイザーを用いて裁断し、繊維長1.5mm〜2.0mmの木材繊維を得る。その後、脱脂・漂白処理を行った後、この木材繊維を、上述の綿繊維と同様に、上下二段構造の円板形状からなるマスコロイダーに供給し、上下の石臼の間隙を160μm、上側の石臼の回転数を1200rpmの条件で回転させて、フィブリル化する。なお、本形態ではフィブリル化繊維の平均繊維長が0.6mm以下となるように裁断するのが好ましい。

【0032】

次に、このフィブリル化繊維を攪拌器に移し、水とともに攪拌することによってペースト化する。この攪拌作業は、フィブリル化繊維がペースト化物内に概ね均一に混ざり合った状態となるまで行う。ここで、攪拌工程における含水率は、80重量%以上に設定するのが好ましい。

【0033】

次に、このペースト化物を型枠内に流し込み、このペースト化物入りの型枠を乾燥機の乾燥部に送り込む。乾燥温度は、65℃〜75℃に設定するのが好ましい。乾燥部内に送り込まれたペースト化物は、徐々に水分を失って収縮しながら硬化し、植物繊維由来の硬化物が生成される。

【0034】

この硬化物は、後述する所定の物理的特性を有しているため、その物理的特性に応じて種々の製品(例えば、電子機器の筐体、使い捨ての食器)に適用することができる。

【0035】

このように本形態の方法によれば、フィブリル化した木材繊維を水とともに攪拌することによってペースト化し、このペースト化物を乾燥させるという極めて簡単な方法で硬化物を得ることができる。したがって、硬化物を得るために熱可塑性樹脂などの硬化用資材が不要となるため、コストを削減できる。

【0036】

また、この硬化物は、木材繊維を原料としているため環境中に廃棄されると微生物や分解酵素によって自然消滅し、環境上の問題も生じない。すなわち、本硬化物は合成樹脂のプラスチックと異なり、地中に廃棄しても環境上の問題が生じないため、生分解性を備えた合成樹脂のプラスチックの代替材料として使用できる可能性がある。

【0037】

なお、綿繊維の場合と同様に、攪拌工程において芳香剤を混入することにより香り付けをしたり、染色剤を混入することにより色付けをしたりすることができる。

【0038】

以下、本発明の硬化物について、実施例を用いて詳細に説明する。

(実施例1)

植物繊維としてアメリカ産の綿繊維を使用した。通常の脱脂・漂白処理を行ったのち、目付け150〜180g/m2の薄綿帯を作成する。これをエンボス加工し、ペーパ状の綿を作成し、シュレッダーで一辺が3〜4mmの角形の切片を作成した。この綿繊維からなる切片をマスコロイダー(増幸産業KK製のスーパーマスコロイダー、MKZA10−15J、グラインダーMFE10−46深溝型とMKGC10-80標準型を材料の微細化の状況によって使い分けた)を用いてフィブリル化した。

【0039】

フィブリル化繊維の平均繊維長は、マイクロスコープで撮影された画像を画像処理した後、実測して測定した。

【0040】

フィブリル化した綿繊維を水に混合して水懸濁液を得た後、不織布からなるフィルターでろ過して綿繊維を濃縮し、ペースト状の綿繊維集合体を得た。

【0041】

フィブリル化したペースト状の綿繊維をビニル袋に入れて攪拌した。フィブリル化した繊維に混合される水として水道水を用いた。

【0042】

乾燥機には、丸一技研製の吸引式脱脂綿乾燥機を使用した。乾燥温度は65〜70℃で、49〜61時間乾燥させた。

【0043】

【表1】

【0044】

【表2】

【0045】

成形性の評価は、見かけの比重に基づき行った。見かけの比重が1.3g/cm3以上である場合には成形性が良好であるとして、“○”で示し、1.3g/cm3よりも低い場合には成形性が不良であるとして、“×”で示した。見かけの比重は、製品の形状を斉一にし、重量と体積を測定して算出した。

【0046】

このように見かけの比重に基づき、成形性の評価を行った理由は、見かけの比重が小さい場合には、硬化物に形成される隙間が大きいと考えられ、見かけの比重が大きい場合には、硬化した綿繊維が隙間なく結束した硬化物が得られたことと、表3にある様に、見かけの比重が1.39g/cm3の試料が、本素材が想定される用途(つまり、合成樹脂のプラスチックと同じ用途)に適合した物理的特性を備えているためである。

【0047】

また、評価値を1.3g/cm3に設定した理由は、見かけの比重がこの値よりも低い硬化物において、隙間の存在を視認することができたからである。

【0048】

また、見かけ比重が1.39g/cm3の硬化物から、底面の直径:7.55cm、上面の直径:1.25cm、高さ5.60cmの円錐台形状の試験片を切り出し、物理的特性を測定した。その結果を表3に示す。硬さ測定は、宮崎県工業技術センター、鹿児島県工業技術センターで行った。

【0049】

【表3】

【0050】

(実施例2)

植物繊維としダイセル化学工業KK製のKY−100S(平均繊維長0.7mm)を使用した。

【0051】

この木材繊維をマスコロイダー(増幸産業KK製スーパーマスコロイダーMKZA−6−2型グラインダー、MKG-Aを材料の微細化の状況によって使い分けた)を用いてフィブリル化した。フィブリル化繊維の平均繊維長は、マイクロスコープで撮影された画像を画像処理した後、実測して測定した。

【0052】

フィブリル化したペースト状の繊維をビニル袋に入れて、十分に攪拌した。 乾燥機には、丸一技研製の吸引式脱脂綿乾燥機を使用した。乾燥温度は65〜70℃で、49〜61時間乾燥させた。

【0053】

【表4】

【0054】

【表5】

【0055】

成形性の評価は、実施例1と同様に見かけの比重に基づき行った。評価値も実施例1と同様に1.3g/cm3であり、1.3g/cm3に設定した理由も実施例1と同様である。

【図面の簡単な説明】

【0056】

【図1】綿繊維を用いて新規な部材を製造する製造手順を図示したブロック図

【図2(a)(b)】攪拌物を型枠に充填する状態を示した図

【図2(c)(d)】(c)が型枠に充填された攪拌物の表面をならす様子を図示しており、(d)が乾燥後の硬化物の斜視図である。

【図3】木繊維を用いて新規な部材を製造する製造手順を図示したブロック図

【特許請求の範囲】

【請求項1】

植物繊維をフィブリル化し、このフィブリル化繊維を水とともに攪拌し、この攪拌物を乾燥させて硬化物を得ることを特徴とする植物繊維由来の硬化物の製造方法。

【請求項2】

前記硬化物はプラスチックであることを特徴とする請求項1に記載の植物繊維由来の硬化物の製造方法

【請求項3】

前記植物繊維は、綿繊維又は木材繊維であることを特徴とする請求項1又は2に記載の植物繊維由来の硬化物の製造方法。

【請求項4】

前記フィブリル化繊維の繊維長が0.6mm以下で、かつ、前記攪拌工程における含水率が80重量%以上であることを特徴とする請求項1乃至3のうちいずれか一つに記載の植物繊維由来の硬化物の製造方法。

【請求項5】

前記硬化物の見かけ上の比重が1.3g/cm3以上であることを特徴とする請求項1乃至4のうちいずれか一つに記載の植物繊維由来の硬化物の製造方法。

【請求項6】

前記攪拌工程において、芳香剤を混入することを特徴とする請求項1乃至5のうちいずれか一つに記載の植物繊維由来の硬化物の製造方法。

【請求項7】

前記攪拌工程において、染色剤を混入することを特徴とする請求項1乃至6のうちいずれか一つに記載の植物繊維由来の硬化物の製造方法。

【請求項1】

植物繊維をフィブリル化し、このフィブリル化繊維を水とともに攪拌し、この攪拌物を乾燥させて硬化物を得ることを特徴とする植物繊維由来の硬化物の製造方法。

【請求項2】

前記硬化物はプラスチックであることを特徴とする請求項1に記載の植物繊維由来の硬化物の製造方法

【請求項3】

前記植物繊維は、綿繊維又は木材繊維であることを特徴とする請求項1又は2に記載の植物繊維由来の硬化物の製造方法。

【請求項4】

前記フィブリル化繊維の繊維長が0.6mm以下で、かつ、前記攪拌工程における含水率が80重量%以上であることを特徴とする請求項1乃至3のうちいずれか一つに記載の植物繊維由来の硬化物の製造方法。

【請求項5】

前記硬化物の見かけ上の比重が1.3g/cm3以上であることを特徴とする請求項1乃至4のうちいずれか一つに記載の植物繊維由来の硬化物の製造方法。

【請求項6】

前記攪拌工程において、芳香剤を混入することを特徴とする請求項1乃至5のうちいずれか一つに記載の植物繊維由来の硬化物の製造方法。

【請求項7】

前記攪拌工程において、染色剤を混入することを特徴とする請求項1乃至6のうちいずれか一つに記載の植物繊維由来の硬化物の製造方法。

【図1】

【図2(a)(b)】

【図2(c)(d)】

【図3】

【図2(a)(b)】

【図2(c)(d)】

【図3】

【公開番号】特開2007−169832(P2007−169832A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−369716(P2005−369716)

【出願日】平成17年12月22日(2005.12.22)

【出願人】(390037604)カクイ株式会社 (12)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月22日(2005.12.22)

【出願人】(390037604)カクイ株式会社 (12)

【Fターム(参考)】

[ Back to top ]