検出装置、電子機器、及びロボット

【課題】外圧の方向と大きさを正確に検出することが可能な検出装置、電子機器、及びロボットを提供する。

【解決手段】基準点Pに加えられた外圧の方向及び大きさを検出する検出装置1は、面10aに基準点P毎に設けられた凹部16と、面10a側における基準点Pの周りに複数配置された圧力センサー12と、を備える第1基板10と、基準点Pと重なる位置に配置され、外圧によって圧力センサー12に当接した状態で弾性変形する弾性体突起22と、を備える。

【解決手段】基準点Pに加えられた外圧の方向及び大きさを検出する検出装置1は、面10aに基準点P毎に設けられた凹部16と、面10a側における基準点Pの周りに複数配置された圧力センサー12と、を備える第1基板10と、基準点Pと重なる位置に配置され、外圧によって圧力センサー12に当接した状態で弾性変形する弾性体突起22と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検出装置、これを備えた電子機器、及びロボットに関する。

【背景技術】

【0002】

外圧を検出する検出装置として、特許文献1に記載の検出装置が知られている。このような検出装置は、タッチパネルやロボットの触覚センサー等への応用が検討されている。

【0003】

特許文献1に記載の検出装置(触覚センサー)は、変位可能な複数の弾性体突起(接触子)と、この弾性体突起が表面に設けられ弾性体突起の変位を検出ポイントで検出して出力する圧力センサー(感圧素子)とを備えている。この検出装置では、外圧によって弾性体突起が変形して圧力センサーを押圧することにより、外圧の方向及び大きさが検出される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−135834号公報

【特許文献2】特開平7−128163号公報

【特許文献3】特開2006−208055号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の検出装置は、裏面に錐状突起が略均一に配置された受圧シートを用い、その突起の変形量から外圧分布を測定する構成となっている。しかしながら、特許文献1の検出装置では、測定面にかかる外圧の面内方向の力(すべり力)を測定することができないという課題があった。

特許文献2の検出装置は、受圧シートの表面に複数の柱状突起を格子状に配置し、これら表面突起の周辺部を等分した個所の裏面に円錐状の突起を設けた構成となっている。特許文献2の検出装置では、外圧を3次元の力ベクトルとして測定することは可能であるが、突起の変形の度合いで外圧の測定限界が決まってしまうという課題があった。

特許文献3の検出装置は、外圧の大きさをアナログ的に精度良く測定することは困難であるという課題があった。

以上のように、特許文献1〜3の検出装置では、いずれも外圧の方向と大きさを高い感度で測定することができなかった。

【課題を解決するための手段】

【0006】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]本適用例に係る検出装置は、基準点に加えられた外圧の方向及び大きさを検出する検出装置であって、第1基板と、前記第1基板の一面から窪んで設けられ、前記基準点と重なる位置に配置された凹部と、前記第1基板の前記一面側に設けられ、前記基準点の周りに複数配置された圧力センサーと、前記基準点と重なる位置に配置され、外圧によって前記圧力センサーに当接した状態で弾性変形する弾性体突起と、を備えることを特徴とする。

【0008】

この構成によれば、複数の圧力センサーは第1基板の一面から窪んで設けられた凹部と重なる位置に配置されており、弾性体突起も凹部と重なる位置に配置されているので、外圧が加えられると、弾性体突起は凹部において圧力センサーに当接した状態で弾性変形する。そのため、大きな外圧が斜め方向から加えられた場合でも、凹部により、第1基板の一面に平行な方向への弾性体突起の過度の変形が抑えられる。これにより、隣り合う弾性体突起同士が接触することや、弾性体突起が所定の基準点の単位検出領域からはみ出して隣の基準点の単位検出領域に入り込んでしまうことを抑止できる。この結果、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。

【0009】

[適用例2]上記適用例に係る検出装置であって、前記凹部の開口径は、前記弾性体突起の外径よりも大きいことが好ましい。

【0010】

この構成によれば、凹部の開口径が弾性体突起の外径よりも大きいので、弾性体突起が第1基板の一面に平行な方向に変形しても、弾性体突起の凹部からのはみ出しが抑えられる。これにより、隣り合う弾性体突起同士が接触することや、弾性体突起が所定の基準点の単位検出領域からはみ出して隣の基準点の単位検出領域に入り込んでしまうことを効果的に抑止できる。

【0011】

[適用例3]上記適用例に係る検出装置であって、前記凹部の外周部における前記一面に対する傾斜角度は、前記凹部の中央部における前記一面に対する傾斜角度よりも大きいことが好ましい。

【0012】

この構成によれば、第1基板の一面に対する凹部の傾斜角度が中央部よりも外周部において大きいので、第1基板の一面に平行な方向への弾性体突起の変形を外周部で抑えることができる。これにより、弾性体突起の凹部からのはみ出しが抑えられるので、隣り合う弾性体突起同士が接触することや、弾性体突起が所定の基準点の単位検出領域からはみ出して隣の基準点の単位検出領域に入り込んでしまうことを効果的に抑止できる。

【0013】

[適用例4]上記適用例に係る検出装置であって、前記凹部の深さは、前記弾性体突起の高さよりも小さいことが好ましい。

【0014】

この構成によれば、弾性体突起の高さは凹部の深さよりも大きいので、外圧が付加されていない状態において、弾性体突起は第1基板の一面から突出する。これにより、外圧が直接弾性体突起に付加され、弾性体突起を介して圧力センサーに伝達されるので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。

【0015】

[適用例5]上記適用例に係る検出装置であって、前記第1基板は、第1基板本体と、樹脂層と、をさらに備え、前記圧力センサーは、前記第1基板本体上に前記樹脂層を介して配置されていることが好ましい。

【0016】

この構成によれば、樹脂層上に圧力センサーが形成された汎用の圧力センサーシートを第1基板本体上に配置することにより第1基板を製造できる。そのため、半導体プロセスにより製造する場合に比べて、第1基板を製造する工程を簡略化できるので、検出装置の製造コストを低減することができる。

【0017】

[適用例6]上記適用例に係る検出装置であって、前記第1基板に対向配置された第2基板をさらに備え、前記弾性体突起は、前記第2基板の前記第1基板に対向する面に設けられていることが好ましい。

【0018】

この構成によれば、弾性体突起が第2基板の第1基板に対向する面に設けられているので、第1基板の一面に平行な方向への弾性体突起の過度の変形を、第2基板側からも抑えることができる。これにより、隣り合う弾性体突起同士が接触することや、弾性体突起が所定の基準点の単位検出領域からはみ出して隣の基準点の単位検出領域に入り込んでしまうことを効果的に抑止できる。

【0019】

[適用例7]本適用例に係る検出装置は、基板の測定面にかかる外圧の方向を検出する検出装置であって、前記基板は、凹部と、前記凹部に第1及び第2の圧力センサーと、が配置された第1基板と、弾性体突起が配置された第2基板と、を備え、前記凹部と前記凹部に前記第1及び第2の圧力センサーが配置された前記第1基板の面と、前記弾性体突起が配置された前記第2基板の面と、が向かい合うように、前記第1基板と前記第2基板とが配置され、前記測定面に前記外圧がかかった際に、前記弾性体突起が前記第1及び第2の圧力センサーを押圧し、前記外圧に応じた圧力を前記第1及び第2の圧力センサーが検出することを特徴とする。

【0020】

この構成によれば、第1基板の凹部に第1及び第2の圧力センサーが配置されており、測定面にかかった外圧に応じた圧力を第1及び第2の圧力センサーが検出する。これにより、各圧力センサーで検出された圧力値に基づいて、測定面にかかった外圧の大きさや圧力分布を正確に検出することができる。

【0021】

[適用例8]上記適用例に係る検出装置であって、前記測定面に前記外圧がかかった際に、前記第1及び第2の圧力センサーでそれぞれ検出される圧力値の差分に基づいて、前記測定面にかかる外圧の方向を検出することが好ましい。

【0022】

この構成によれば、第1及び第2の圧力センサーで検出した圧力値の差分に基づいて、測定面にかかる外圧の方向を検出することができる。これにより、外圧の作用する方向と大きさとを正確に求めることができるので、すべり力や回転トルク等の外圧の方向を高い精度で検出することができる。

【0023】

[適用例9]本適用例に係る電子機器は、上記に記載の検出装置を備えることを特徴とする。

【0024】

この構成によれば、上述した検出装置を備えているので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出して、的確に動作することが可能な電子機器を提供することができる。

【0025】

[適用例10]本適用例に係るロボットは、上記に記載の検出装置を備えることを特徴とする。

【0026】

この構成によれば、上述した検出装置を備えているので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出して、的確に動作することが可能なロボットを提供することができる。

【図面の簡単な説明】

【0027】

【図1】第1の実施形態に係る検出装置の概略構成を示す図。

【図2】検出装置により外圧の方向と大きさを検出する方法を説明する図。

【図3】第2の実施形態に係る検出装置の概略構成を示す図。

【図4】第3の実施形態に係る検出装置の概略構成を示す図。

【図5】電子機器の一例としての携帯情報端末の概略構成を示す模式図。

【図6】ロボットの一例としてのロボットハンドの概略構成を示す模式図。

【図7】変形例の検出装置の構成を示す図。

【図8】従来の検出装置における外圧による弾性体突起の変形を説明する図。

【発明を実施するための形態】

【0028】

以下に、本発明の一実施形態である検出装置、電子機器、及びロボットについて図面を参照して説明する。なお、使用する図面は、説明する部分が認識可能な状態となるように、適宜拡大または縮小して表示しており、各構成要素の寸法の比率、角度等が異なる場合がある。

【0029】

(第1の実施形態)

<検出装置>

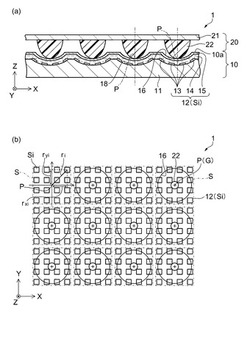

まず、第1の実施形態に係る検出装置を説明する。図1は、第1の実施形態に係る検出装置の概略構成を示す図である。詳しくは、図1(a)は検出装置の断面図であり、図1(b)は検出装置の平面図である。なお、図1(a)及び(b)は検出装置に外圧が付加される前の状態(外圧の作用がないとき)を示している。

【0030】

本実施形態に係る検出装置1は、基準点に加えられた外圧の方向及び大きさを検出可能な圧力センサー方式のタッチパッドであり、例えば、ノート型パーソナルコンピューター(ノートパソコン)等の電子機器においてマウスの代わりのポインティングデバイスとして用いられるものである。

【0031】

図1(a)に示すように、検出装置1は、基準点Pの周りに複数配置された圧力センサー12を有する第1基板10と、第1基板10に対向配置され、基準点Pに重なる位置に中心(重心)が位置する弾性体突起22が配置された第2基板20と、を備えている。なお、基準点Pとは、すべり力が作用していない場合に弾性体突起22の中心が位置するポイントである。

【0032】

第1基板10は、矩形板状の第1基板本体11と、一面である面10a側に配置された複数の圧力センサー12と、を備えている。第1基板本体11は、例えば、ガラス、石英、プラスチック等の材料で構成されている。第1基板本体11の大きさ(平面視のサイズ)は、例えば、縦56mm×横56mm程度である。なお、第1基板本体11の表面には、例えばSiO2等からなる保護膜が形成されていてもよい。

【0033】

第1基板10の面10aに平行であり、互いに直交する2方向をX方向及びY方向とする。また、第1基板10の面10aの法線方向、すなわちX方向及びY方向と直交する方向をZ方向とする。以下では、このXYZ直交座標系を参照して説明する。なお、平面視とは、Z方向上方から第1基板10の面10a側を見ることをいう。

【0034】

第1基板本体11には、基準点Pと重なる位置に凹部18が設けられている。凹部18は、基準点Pのピッチ間隔、すなわち弾性体突起22が配置されたピッチ間隔と略同一の間隔で配置されている。凹部18は、第1基板本体11の厚さ方向(−Z方向)に窪む略球状の凹面に形成されている。凹部18は、例えば、等方性エッチングにより、第1基板本体11の面10a側の一部を除去することで形成される。

【0035】

圧力センサー12は、第1基板本体11上に順に形成された、第1電極13と、中間層14と、第2電極15と、で構成される。第1電極13及び第2電極15は、例えば、銅(Cu)やアルミニウム(Al)等の金属材料からなる。中間層14は、誘電材料からなり、例えば、ゴム等の弾性体を用いることもできるし、シリコンオイルや液晶等の流体を用いることもできる。圧力センサー12は、静電容量値の変化により外圧を検出する静電容量方式の圧力センサーである。

【0036】

第1電極13と、中間層14と、第2電極15とは、例えば半導体製造プロセスにより、第1基板本体11上に積層して形成され、凹部18においては凹面に沿って形成されている。このため、第1基板10には、面10aから−Z方向に窪む凹部16が形成されている。凹部16は、凹部18の凹面(球状面)が反映された凹面を有している。凹部16は、基準点Pと重なる位置に、弾性体突起22が配置されたピッチ間隔と略同一の間隔で配置されている。

【0037】

第2基板20は、矩形板状の第2基板本体21と、第2基板本体21に配置された複数の弾性体突起22と、を備えている。第2基板本体21は、外圧を直接受ける部分である。第2基板本体21は、例えば、ガラス、石英、プラスチック等の材料で構成することもできるし、発泡ウレタン樹脂、シリコーン樹脂等の樹脂材料で構成することもできる。第2基板20(第2基板本体21)の表面は、第1基板10の面10aに略平行である。

【0038】

弾性体突起22は、第2基板20(第2基板本体21)の第1基板10に対向する面に設けられている。弾性体突起22の先端部は、例えば、球面の錘状となっている。弾性体突起22の先端部は、第1基板10の面10aよりも−Z側に位置しており、第1基板10の凹部16において圧力センサー12に当接している。弾性体突起22の基部は、第2基板本体21に固定されている。

【0039】

弾性体突起22は弾性を有する樹脂材料で構成されており、第2基板20(第2基板本体21)の表面に外圧が加えられると、弾性体突起22の先端部は第1基板10の凹部16に当接した状態で弾性変形する。本実施形態では、第2基板本体21及び弾性体突起22の形成材料として樹脂材料を用い、第2基板本体21及び弾性体突起22を金型で一体形成している。第2基板20の表面が、検出装置1の測定面である。

【0040】

図1(b)には、各基準点Pの周りに配置された複数の圧力センサー12が検出する単位検出領域Sを2点鎖線で示している。各単位検出領域Sには、第1の圧力センサーS1、第2の圧力センサーS2、から第iの圧力センサーSiまでのi個の圧力センサー12が、互いに直交する2方向(X方向及びY方向)にマトリックス状に配置されている。なお、図1(b)では、主要構成部の平面視における配置を説明するため、第1基板本体11及び第2基板本体21の図示を省略している。

【0041】

本実施形態では、単位検出領域S当たり、例えば、4行4列の計16個の圧力センサー12が配置されており、16個の圧力センサー12の中心(単位検出領域Sの中心)が基準点Pとなっている。16個の圧力センサー12は、基準点Pに対して、−X方向及び+Y方向に区画された領域、+X方向及び+Y方向に区画された領域、−X方向及び−Y方向に区画された領域、+X方向及び−Y方向に区画された領域、の4つの領域のそれぞれに4個ずつ配置されている。

【0042】

凹部16は、単位検出領域S毎に配置されている。平面視において、凹部16の開口部は略円形であり、凹部16の中心は基準点Pとほぼ一致している。複数の弾性体突起22は、X方向及びY方向にマトリックス状に配置されており、凹部16と重なる位置に配置されている。図1(b)には、弾性体突起22の先端部を示しているが、弾性体突起22の基部は、平面視で略円形である。弾性体突起22の重心G(平面視における中心)は、初期的に基準点Pと重なる位置に配置されている。

【0043】

また、複数の弾性体突起22は、互いに離間して配置されている。このため、複数の弾性体突起22が互いに接触して配置されている場合に比べて、一つの弾性体突起22が変形したときに他の弾性体突起22に変形の影響を及ぼすことを抑制できるので、外圧をより正確に各圧力センサー12に伝達することができる。

【0044】

弾性体突起22のサイズは任意に設定することができる。ここでは、弾性体突起22の基部の径は1.8mm程度である。弾性体突起22の高さ(弾性体突起22のZ方向の距離)は2mm程度である。隣り合う弾性体突起22の離間間隔は1mm程度である。弾性体突起22のデュロメーター硬さ(タイプA、ISO7619準拠のデュロメーターによる硬さ測定値)は30程度である。

【0045】

次に、検出装置1により外圧の方向と大きさを検出する方法を説明する。図2は、検出装置により外圧の方向と大きさを検出する方法を説明する図である。詳しくは、図2(a)及び(c)は検出装置の断面図であり、図2(b)及び(d)は検出装置の平面図である。なお、図2(a)及び(b)は垂直方向(すべり力がない状態)の外圧が付加された状態を示しており、図2(c)及び(d)は斜め方向(すべり力がある状態)の外圧が付加された状態を示している。ここでは、i個(16個)の圧力センサー12を、圧力センサーSiとよぶ。

【0046】

図1(a)及び(b)に示すように、第2基板20の表面(測定面)に外圧が付加される前の状態では、弾性体突起22の先端部は第1基板10の凹部16において圧力センサーSiに当接しているが、弾性体突起22は変形していない。これにより、第1電極13と第2電極15との間の距離は一定に保たれる。このとき、弾性体突起22の重心Gは基準点Pと重なる位置に配置されている。このときの各圧力センサーSiの静電容量値は図示略のメモリーに記憶されている。メモリーに記憶された各圧力センサーSiの静電容量値を基準として外圧の作用する方向や大きさが求められる。

【0047】

図2(a)及び(b)に示すように、第2基板20の表面に垂直方向(−Z方向)の外圧が付加されると、弾性体突起22は、先端部が第1基板10の凹部16において圧力センサーSiに当接した状態で、−Z方向に圧縮され変形する。これにより、第1基板10が面10a側から−Z方向に撓み、第1電極13と第2電極15との間の距離が外圧の作用がないときに比べて小さくなる。したがって、このときの各圧力センサーSiの静電容量値は、外圧の作用がないときに比べて大きくなる。

【0048】

弾性体突起22は、外圧の大きさに応じて変形し、外圧が大きくなると、これ以上変形しない臨界点を迎える。弾性体突起22に臨界点を越えた外圧が作用すると、中間層14が−Z方向に柔軟に変形するので、弾性体突起22が変形しうる臨界点以上の大きさの外圧を検出することができる。なお、垂直方向の外圧が付加された状態では、弾性体突起22の重心Gは基準点Pと重なる位置に配置されている。

【0049】

ここで、各圧力センサーSiが検出する圧力値(検出値)をそれぞれPi(例えば、i=1〜16)とすると、外圧のZ方向成分Fz(外圧の垂直方向成分)は以下の式(1)で表される。

【0050】

【数1】

【0051】

式(1)に示すように、外圧のZ方向成分Fzにおいては、i個の圧力センサーSiで検出された圧力値を足し合わせた合力で求められる。

【0052】

図2(c)及び(d)に示すように、第2基板20の表面に斜め方向の外圧が付加された状態では、弾性体突起22は、先端部が第1基板10の凹部16において圧力センサーSiに当接した状態で、斜めに傾いて変形する。このとき、第1基板10の面10aから窪んだ凹部16により、弾性体突起22の面10aに平行な方向(X方向及びY方向)への過度の変形が抑えられる。これにより、弾性体突起22の単位検出領域Sからのはみ出しが抑えられ、隣り合う弾性体突起22同士の接触が抑止される。

【0053】

弾性体突起22が変形することにより、第1基板10が面10a側から−Z方向に撓み、第1電極13と第2電極15との間の距離が外圧の作用がないときに比べて小さくなる。また、第1基板10の撓み量は、+X方向成分よりも−X方向成分の方が大きくなり、+Y方向成分よりも−Y方向成分の方が大きくなる。このとき、弾性体突起22の重心Gは基準点Pから−X方向及び−Y方向にずれる。この場合、弾性体突起22の先端部と複数の圧力センサーSiとが重なる面積の割合は、+X方向及び+Y方向に配置された部分と重なる面積よりも−X方向及び−Y方向に配置された部分と重なる面積の方が大きくなる。

【0054】

本実施形態では、外圧によって弾性体突起22が弾性変形することにより変化するi個の圧力センサーSiの静電容量値のうち任意に組み合わされた各圧力センサーSiの静電容量値の差分を演算し、その差分に基づいて外圧が加えられた方向が演算される。

【0055】

ここで、基準点Pと各圧力センサーSiとの間の距離の面内方向成分をri(例えば、i=1〜16)とする。また、面内方向成分のうちX方向成分をrxi(i=1〜16)、面内方向成分のうちY方向成分をryi(i=1〜16)とすると、外圧のX方向成分Fx(外圧の面内方向成分のうちX方向に作用する分力の割合)は以下の式(2)で表される。

【0056】

【数2】

【0057】

また、外圧のY方向成分Fy(外圧の面内方向成分のうちY方向に作用する分力の割合)は以下の式(3)で表される。

【0058】

【数3】

【0059】

式(2)に示すように、外圧のX方向成分Fxにおいては、i個の圧力センサーSiで検出された圧力値のうち相対的に+X方向に配置された圧力センサーSiで検出された値が組み合わされるとともに、相対的に−X方向に配置された圧力センサーSiで検出された値が組み合わされる。このように、相対的に+X方向に配置された圧力センサーSiの組み合わせによる圧力値と相対的に−X方向に配置された圧力センサーSiの組み合わせによる圧力値との差分に基づいて外圧のX方向成分が求められる。

【0060】

式(3)に示すように、外圧のY方向成分Fyにおいては、i個の圧力センサーSiの圧力値のうち相対的に+Y方向に配置された圧力センサーSiで検出された値が組み合わされるとともに、相対的に−Y方向に配置された圧力センサーSiで検出された値が組み合わされる。このように、相対的に+Y方向に配置された圧力センサーSiの組み合わせによる圧力値と相対的に−Y方向に配置された圧力センサーSiの組み合わせによる圧力値との差分に基づいて外圧のY方向成分が求められる。

【0061】

外圧のZ方向成分Fzにおいては、上述の通り、i個の圧力センサーSiで検出された圧力値を足し合わせた合力で求められる。ただし、外圧のZ方向成分Fzは、外圧のX方向成分Fx及び外圧のY方向成分Fyに比べて検出値が大きく検出される傾向がある。このため、外圧のZ方向成分Fzの検出値を、外圧のX方向成分Fx及び外圧のY方向成分Fyの検出値と揃えるには、弾性体突起22の材質や形状によって決定される補正係数で検出値を適宜補正する必要がある。

【0062】

なお、外圧の作用する方向の算出にあっては、i個の圧力センサーSiで検出された圧力値の算出結果の平均値で求める方法を用いてもよいし、i個の圧力センサーSiで検出された圧力値の算出結果のうちの最大値(例えば所定の閾値よりも大きい検出値)により求める方法を用いてもよい。

【0063】

本実施形態の検出装置1によれば、i個の圧力センサーSiが互いに直交する2方向(X方向及びY方向)にマトリックス状に配置されているので、i個の圧力センサーSiで検出された圧力値に基づいて、外圧の大きさや圧力分布を正確に検出することができる。また、各圧力センサーSiの検出結果の組み合わせによる圧力値の差分に基づいて、外圧の作用する方向と大きさとを求めることができるので、すべり力や回転トルク等の外圧の方向を高い精度で検出することができる。

【0064】

ところで、圧力センサー(感圧素子)が平坦な面に設けられている構成の従来の検出装置では、非常に大きな外圧や、圧力センサーの面方向に対して斜め方向からの外圧が加えられると、弾性体突起(接触子)が過度に変形して、圧力センサーの単位検出領域からはみ出してしまう場合がある。このような場合について、従来の検出装置の構成例を参照して説明する。

【0065】

図8は、従来の検出装置における外圧による弾性体突起の変形を説明する図である。詳しくは、図8(a)及び(c)は検出装置の断面図であり、図8(b)及び(d)は検出装置の平面図である。なお、図8(a)及び(b)は圧力センサーの単位検出領域が連続して配置されている検出装置の例を示し、図8(c)及び(d)は圧力センサーの単位検出領域が分離して配置されている検出装置の例を示している。図8(a),(b),(c),(d)は、いずれも斜め方向(すべり力がある状態)の外圧が付加された状態を示している。なお、第1の実施形態に係る検出装置1と同様の構成要素については、同一の符号を付しその説明を省略する。

【0066】

図8(a)及び(b)に示す検出装置100は、第1基板40の表面が凹部のない平坦な面であること以外は、第1の実施形態に係る検出装置1とほぼ同様の構成を有している。検出装置100では、第1基板本体41の圧力センサー12が配置された側の面が平坦な面となっており、弾性体突起22が当接する第1基板40の面も平坦な面となっている。図8(b)において、弾性体突起22a,22bが互いに隣り合っており、同様に、弾性体突起22a,22bに対応する圧力センサー12の単位検出領域Sa,Sbも互いに隣り合っている。

【0067】

第2基板20の表面には、非常に大きな斜め方向の外圧が付加されている。ここでは、外圧がZ方向成分とX方向成分とからなるものとする。弾性体突起22(22a,22b)は、第2基板本体21と第1基板40との間で、外圧のZ方向成分の作用により−Z方向に圧縮変形するとともに、外圧のX方向成分の作用により第2基板本体21及び第1基板40の表面に平行な方向(X方向)に変形する。

【0068】

このとき、弾性体突起22(22a,22b)の変形量が大きくなると、弾性体突起22aは、単位検出領域Saから隣り合う単位検出領域Sbにはみ出して変形し、隣り合う弾性体突起22bと重なり合ってしまう。そうすると、弾性体突起22aに伝達された外圧の力成分は、単位検出領域Saと単位検出領域Sbとに分散してそれぞれの単位検出領域において圧力センサー12で検出されることとなる。

【0069】

また、単位検出領域Sbにおける弾性体突起22aと弾性体突起22bとが重なり合った部分では、弾性体突起22aに伝達された外圧の力成分と弾性体突起22bに伝達された外圧の力成分とが合算されて圧力センサー12で検出されることとなる。この結果、外圧の力成分の作用する方向と大きさとを正しく検出することができなくなってしまう。

【0070】

次に、図8(c)及び(d)に示す検出装置101は、第1基板42に設けられた溝部43により、各単位検出領域Sが分離されていること以外は、図8(a)及び(b)に示す検出装置100とほぼ同様の構成を有している。検出装置101は、各単位検出領域S(Sa,Sb)の圧力センサー12により、外圧の圧力分布を検出する。

【0071】

検出装置101においても、外圧により弾性体突起22(22a,22b)の変形量が大きくなると、弾性体突起22aは、単位検出領域Saから隣り合う単位検出領域Sbにはみ出して変形してしまう。そうすると、単位検出領域Saでは、弾性体突起22aに伝達された外圧の力成分のすべてではなく一部が圧力センサー12で検出される。また、単位検出領域Sbでは、弾性体突起22aに伝達された外圧の力成分のうちの残りの部分と弾性体突起22bに伝達された外圧の力成分のうちの一部とが検出される。この結果、外圧の圧力分布を正確に検出することができなくなってしまう。

【0072】

また、特許文献1〜3の検出装置では、測定面にかかる外圧の方向と大きさを高い精度で測定することができないという課題があった。

【0073】

これに対して、第1の実施形態に係る検出装置1の構成によれば、第1基板10の面10aから−Z方向に窪んだ凹部16と重なる位置に複数の圧力センサー12が配置されており、弾性体突起22も凹部16と重なる位置に配置されているので、外圧が加えられると、弾性体突起22は先端部が凹部16において圧力センサー12に当接した状態で変形する。このため、特許文献1の検出装置や従来の検出装置のように圧力センサーが配置された基板に凹部が設けられていない検出装置に比べて、非常に大きな外圧が斜め方向から加えられた場合でも、凹部16により、第1基板10の面10aに平行な方向への弾性体突起22の過度の変形を抑えることができる。

【0074】

また、第1の実施形態に係る検出装置1の構成によれば、弾性体突起22が第2基板本体21に設けられた第2基板20を備えているので、特許文献1の検出装置のように弾性体突起が圧力センサー上に設けられ第2基板を備えていない検出装置に比べて、第1基板10の面10aに平行な方向への弾性体突起22の過度の変形を、第2基板本体21により基部側からも抑えることができる。

【0075】

これらにより、隣り合う弾性体突起22同士が互いに接触することや、弾性体突起22が所定の基準点Pの単位検出領域Sからはみ出して隣の基準点Pの単位検出領域Sに入り込んでしまうことを抑止できる。また、複数の圧力センサー12で検出された圧力値に基づいて、外圧の作用する方向と大きさとを求めることができる。この結果、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。

【0076】

(第2の実施形態)

<検出装置>

次に、第2の実施形態に係る検出装置を説明する。第2の実施形態に係る検出装置は、第1の実施形態に対して、凹部の形状が異なっているが、その他の構成はほぼ同じである。第1の実施形態と共通する構成要素については、同一の符号を付しその説明を省略する。

【0077】

図3は、第2の実施形態に係る検出装置の概略構成を示す図である。詳しくは、図3(a)は第1基板及び第2基板の基準点における断面図であり、図3(b)は第1基板の基準点における断面図である。なお、図3(a)及び(b)に示す2点鎖線Lは、第1基板10Aの面10a(X方向)に平行である。また、図3(a)及び(b)では、第1基板本体11及び圧力センサー12の図示を省略している。

【0078】

図3(a)及び(b)に示すように、第2の実施形態に係る検出装置1Aは、第1基板10Aと第2基板20とを備えている。第1基板10Aには、面10aから−Z方向に窪む、断面が略楕円球状の凹面に形成された凹部16Aが設けられている。なお、平面視における凹部16Aの開口部の形状及び配置は、第1の実施形態(図1(b))の凹部16と同じである。

【0079】

図3(a)に示すように、凹部16Aの面10aからの深さH1は、弾性体突起22の基部から先端部までの高さH2よりも小さい。そのため、弾性体突起22が設けられた第2基板20の表面に外圧が付加されていない状態において、弾性体突起22は第1基板10の面10aからZ方向に突出するので、第2基板20が第1基板10Aの面10aに接触することはない。したがって、第2基板20に付加された外圧は、弾性体突起22を介して圧力センサー12に伝達されるので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。なお、凹部16Aの深さH1は、弾性体突起22がこれ以上変形しない臨界点となる外圧が加えられた状態においても、弾性体突起22の高さH2よりも小さいことが望ましい。

【0080】

また、凹部16Aの開口径(直径)D1は、弾性体突起22の基部の外径(直径)D2よりも大きい。そのため、外圧が加えられたことにより弾性体突起22が圧縮されて変形しても、弾性体突起22の凹部16Aから第1基板10Aの面10aに平行な方向へのはみ出しが抑えられる。

【0081】

さらに、図3(b)に示すように、凹部16Aの外周部(周縁部)における面10aに対する傾斜角度θ2は、凹部16Aの中央部における面10aに対する傾斜角度θ1よりも大きい。そのため、面10aに平行な方向(X方向)への弾性体突起22の過度の変形を、凹部16Aの外周部により効果的に抑えることができる。凹部16Aは、例えば、第1基板本体11(図示省略)の面10a側の一部を異方性エッチングにより除去した後、さらに等方性エッチングを行うことで形成できる。

【0082】

なお、本実施形態のように凹部16Aが傾斜面ではなく略楕円球状の凹面の場合、傾斜角度とは、図3(b)に示す断面において、凹部16Aの凹面の各部における接線と面10aとがなす角度をいう。凹部16Aが略楕円球状の凹面の場合、凹部16Aの凹面の外周部における曲率は、凹部16Aの凹面の中央部における曲率よりも大きいと言い換えることもできる。

【0083】

このように、第2の実施形態に係る検出装置1Aの構成によれば、凹部16の開口径D1が弾性体突起22の外径D2よりも大きいので、弾性体突起22が第1基板10の面10aに平行な方向に変形しても、弾性体突起22の凹部16からのはみ出しが抑えられる。また、第1基板10の面10aに対する凹部16の外周部における傾斜角度θ2が中央部における傾斜角度θ1よりも大きいので、第1基板10の面10aに平行な方向への弾性体突起22の変形を凹部16の外周部で抑えることができる。これらにより、隣り合う弾性体突起22同士が接触することや、弾性体突起22が所定の単位検出領域Sからはみ出して隣の単位検出領域Sに入り込んでしまうことを効果的に抑止できる。

【0084】

また、第2の実施形態に係る検出装置1Aの構成によれば、弾性体突起22の高さH2は凹部16の深さH1よりも大きいので、外圧が付加されていない状態において、第1基板10の面10aに対して、弾性体突起22が突出するので第2基板本体21が離間される。これにより、第2基板20に付加された外圧が弾性体突起22を介して圧力センサー12に伝達されるので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。

【0085】

(第3の実施形態)

<検出装置>

次に、第3の実施形態に係る検出装置を説明する。第3の実施形態に係る検出装置は、第1の実施形態に対して、第1基板の構成が異なっているが、その他の構成はほぼ同じである。第1の実施形態と共通する構成要素については、同一の符号を付しその説明を省略する。

【0086】

図4は、第3の実施形態に係る検出装置の概略構成を示す図である。詳しくは、図4(a)は第1基板及び第2基板の基準点における断面図であり、図4(b)は第1基板の製造方法を説明する図である。

【0087】

図4(a)に示すように、第3の実施形態に係る検出装置2は、第1基板30と第2基板20とを備えている。第1基板30は、第1基板本体11と、接着層37と、圧力センサーシート31と、を備えている。接着層37は、例えば、UV硬化型の接着剤等からなる。

【0088】

圧力センサーシート31は、汎用の圧力センサーシートであり、樹脂層36と、樹脂層36上に順に形成された第1電極33と中間層34と第2電極35とで構成された複数の圧力センサー32と、を備えている。樹脂層36は、例えば、ポリ塩化ビニル(PVC:polyvinyl chloride)等のフレキシブルな樹脂で構成されている。したがって、第1基板30では、圧力センサー32が第1基板本体11上に接着層37及び樹脂層36を介して配置されている。

【0089】

第1電極33及び第2電極35は、例えば、銅(Cu)やアルミニウム(Al)等の金属材料からなる。中間層34は、例えば感圧導電ゴム等の、感圧材料からなる。圧力センサー32は、外圧が付加され第1電極33と第2電極35との間の距離が小さくなると、外圧の作用がないときに比べて抵抗値が小さくなる。圧力センサー32は、抵抗値の変化により外圧を検出する抵抗方式の圧力センサーである。

【0090】

圧力センサーシート31は、第1基板本体11の凹部18の凹面に沿って配置されているので、第1基板30には、凹部18の凹面が反映され面30aから−Z方向に窪む凹部38が形成されている。凹部38は、基準点Pと重なる位置に、弾性体突起22が配置されたピッチ間隔と略同一の間隔で配置されている。

【0091】

図4(b)に示すように、第1基板30は、接着層37を介して、第1基板本体11上に圧力センサーシート31を接着することにより形成される。このように、検出装置2では、圧力センサー32として、汎用の圧力センサーシート31を用いることができる。また、第1基板本体11に圧力センサーシート31を接着することにより、半導体プロセスにより製造する第1基板10に比べて、第1基板30の製造工程を簡略化することができる。

【0092】

第3の実施形態に係る検出装置2の構成によれば、第1の実施形態に係る検出装置1と同様に、隣り合う弾性体突起22同士が相互に接触することや、弾性体突起22が所定の単位検出領域Sからはみ出して隣の単位検出領域Sに入り込んでしまうことを抑止できる。

【0093】

また、第3の実施形態に係る検出装置2の構成によれば、半導体プロセスにより第1基板10を製造する第1の実施形態に比べて、汎用の圧力センサーシート31を用いて、容易に第1基板30を製造することができるので、検出装置2の製造コストを低減することができる。

【0094】

(第4の実施形態)

<電子機器>

次に、上記実施形態の検出装置のいずれかを適用した電子機器の一例として、携帯電話機及び携帯情報端末の概略構成を説明する。図5は、第4の実施形態に係る電子機器の一例の概略構成を示す模式図である。詳しくは、図5(a)は携帯電話機の概略構成を示す模式図であり、図5(b)は携帯情報端末(PDA:Personal Digital Assistants)の概略構成を示す模式図である。

【0095】

図5(a)に示すように、携帯電話機1000は、複数の操作ボタン1003と、コントロールパッド1002と、表示部としての液晶パネル1001と、を備えている。コントロールパッド1002を操作することによって、液晶パネル1001に表示される画面がスクロールされる。液晶パネル1001には、メニューボタン(図示略)が表示される。例えば、メニューボタンにカーソル(図示略)を合わせてコントロールパッド1002を強く押すことで、液晶パネル1001に、電話帳が表示されたり、携帯電話機1000の電話番号が表示されたりする。

【0096】

図5(b)に示すように、携帯情報端末2000は、複数の操作ボタン2002と、コントロールパッド2003と、表示部としての液晶パネル2001と、を備えている。コントロールパッド2003を操作すると、液晶パネル2001に表示されたメニューを操作できる。例えば、メニュー(図示略)にカーソル(図示略)を合わせてコントロールパッド2003を強く押すことで、液晶パネル1001に、住所録が表示されたり、スケジュール帳が表示されたりする。

【0097】

携帯電話機1000及び携帯情報端末2000は、上述した検出装置1,1A,2のいずれかをコントロールパッド1002,2003に備えている。そのため、コントロールパッド1002,2003を押す操作を行うと、加えられた外圧の方向及び大きさを検出装置1,1A,2が正確に検出するので、操作に対応した動作を的確に行うことができる。

【0098】

なお、電子機器としては、この他にも、例えば、パーソナルコンピューター、ビデオカメラのモニター、カーナビゲーション装置、ページャー、電子手帳、電卓、ワードプロセッサー、ワークステーション、テレビ電話、POS端末、デジタルスチルカメラ、タッチパネルを備えた機器等が挙げられる。これらの電子機器に対しても、本発明に係る検出装置を適用させることができる。

【0099】

第4の実施形態の電子機器によれば、上述した検出装置1,1A,2のいずれかを備えているので、ユーザーの操作により加えられる外圧の方向及び大きさを正確に検出して、的確に動作することが可能な電子機器を提供することができる。

【0100】

(第5の実施形態)

<ロボット>

次に、上記実施形態の検出装置のいずれかを適用したロボットの一例として、ロボットハンドの概略構成を説明する。図6は、第5の実施形態に係るロボットの一例の概略構成を示す模式図である。詳しくは、図6(a)はロボットハンドで何も把持していない状態を示す図であり、図6(b)はロボットハンドで対象物を把持している状態を示す図である。

【0101】

図6(a)に示すように、ロボットハンド3000は、本体部3003と、一対のアーム部3002及び把持部3001と、を備えている。把持部3001は、上述した検出装置1,1A,2のいずれかを備えている。例えば、リモコン等の制御装置によりアーム部3002に駆動信号を送信すると、一対のアーム部3002が開閉動作する。

【0102】

図6(b)に示すように、ロボットハンド3000でコップ等の対象物3010を把持する場合を考える。このとき、対象物3010に作用する力は、把持部3001で圧力として検出される。ロボットハンド3000は、把持部3001に上述した検出装置1,1A,2のいずれかを備えているので、対象物3010の表面(接触面)に垂直な方向の力と併せて、重力Mgですべる方向の力(すべり力の成分)や、回転トルクを検出することができる。これにより、例えば、柔らかい物体を変形させたりすべりやすい物体を落としたりしないよう、対象物3010の質感に応じて力を加減しながら持つことが可能である。

【0103】

第5の実施形態のロボットハンド3000によれば、上述した検出装置1,1A,2のいずれかを備えているので、対象物3010を把持することにより加えられる外圧の方向、大きさ、及び回転トルクを正確に検出して、対象物3010に応じて把持する力を加減することが可能なロボットを提供することができる。

【0104】

なお、実施形態は上記に限定されず、以下のような形態で実施することもできる。

【0105】

(変形例1)

上述した実施形態では、検出装置1,1A,2が弾性体突起22が設けられた第2基板20を備える構成であったが、このような形態に限定されない。例えば、図7(a)に示す検出装置1Bのように、第2基板20を備えておらず、弾性体突起23が第1基板10上に配置された構成であってもよい。図7(a)に示す例では、弾性体突起23の基部が凹部16に設置されており、弾性体突起23の先端部に外圧が付加される構成となっている。このような構成であっても、凹部16により、第1基板10の面10aに平行な方向への弾性体突起23の過度の変形を抑えることができる。

【0106】

(変形例2)

上述した実施形態では、凹部16,16A,38は球状面又は楕円球状面を有していたが、このような形態に限定されない。凹部は、例えば、図7(b)に示す凹部16Bのように、第1基板10Bの断面が傾斜面となる円錐状の凹面であってもよいし、図7(c)に示す凹部16Cのように、第1基板10Cの断面が傾斜角度が異なる複数の傾斜面で構成される凹面であってもよい。また、凹部は、これらの傾斜面と球状面との組み合わせで構成されていてもよい。このような構成であっても、上述した実施形態と同様の効果が得られる。なお、凹部が複数の傾斜面や球状面の組み合わせで構成される場合は、外周部における曲率又は傾斜角度が中央部における曲率又は傾斜角度よりも大きいことが望ましい。

【0107】

(変形例3)

上述した実施形態では、弾性体突起22の先端部が球面の錘状であったが、このような形態に限定されない。弾性体突起の形状は、例えば、図7(d)に示す弾性体突起24のように半球状であってもよいし、図7(e)に示す弾性体突起25のように円柱状でああってもよい。このような構成であっても、上述した実施形態と同様の効果が得られる。

【0108】

(変形例4)

上述した実施形態では、圧力センサー12が単位検出領域S当たり4行4列に計16個マトリックス状に配置されている例をあげて説明したが、このような形態に限定されない。圧力センサーは、単位検出領域S当たり3つ以上配置されていればよいし、マトリックス状以外の配置であってもよい。このような構成であっても、上述した実施形態と同様の効果が得られる。

【0109】

(変形例5)

上述した実施形態では、検出装置1,1A,2が圧力センサーとして静電容量方式の圧力センサー12及び抵抗方式の圧力センサー32のいずれかを備えていたが、このような形態に限定されない。圧力センサーとして、例えば、ダイアフラムに加わる圧力を電気信号に変換するダイアフラムゲージ等の感圧素子を用いる構成や、インダクタンスの変化を検出する素子を用いる構成であってもよい。このような構成であっても、上述した実施形態と同様の効果が得られる。

【0110】

(変形例6)

上述した実施形態では、検出装置1,1A,2が携帯電話機1000及び携帯情報端末2000等の電子機器やロボットハンド3000に搭載された例を説明したが、このような形態に限定されない。例えば、検出装置1,1A,2を、衣服等の身に着けるものの中に縫い込むことや埋め込むことにより搭載する構成であってもよい。このような構成によれば、筋肉等の身体の一部の動作を検知することが可能となる。

【0111】

(変形例7)

上述した実施形態では、検出装置1,1A,2がロボットハンド3000の把持部3001に搭載された例を説明したが、このような形態に限定されない。例えば、ロボットの指先や足裏等に搭載して触覚センサーとして用いる構成としてもよい。このような構成によれば、対象物の表面状態や動作状態を検知して、より精密な動作を行うことが可能なロボットを提供することができる。

【符号の説明】

【0112】

1,1A,1B,2,100,101…検出装置、10,10A,10B,10C…第1基板、10a…一面としての面、11…第1基板本体、12,32…圧力センサー、13…第1電極、14…中間層、15…第2電極、16,16A,16B,16C,18…凹部、20…第2基板、22…弾性体突起、36…樹脂層、1000…携帯電話機、1001…液晶パネル、1002,2003…コントロールパッド、1003…操作ボタン、2000…携帯情報端末、2001…液晶パネル、2002…操作ボタン、3000…ロボットハンド、3001…把持部、3002…アーム部、3003…本体部、3010…対象物。

【技術分野】

【0001】

本発明は、検出装置、これを備えた電子機器、及びロボットに関する。

【背景技術】

【0002】

外圧を検出する検出装置として、特許文献1に記載の検出装置が知られている。このような検出装置は、タッチパネルやロボットの触覚センサー等への応用が検討されている。

【0003】

特許文献1に記載の検出装置(触覚センサー)は、変位可能な複数の弾性体突起(接触子)と、この弾性体突起が表面に設けられ弾性体突起の変位を検出ポイントで検出して出力する圧力センサー(感圧素子)とを備えている。この検出装置では、外圧によって弾性体突起が変形して圧力センサーを押圧することにより、外圧の方向及び大きさが検出される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−135834号公報

【特許文献2】特開平7−128163号公報

【特許文献3】特開2006−208055号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1の検出装置は、裏面に錐状突起が略均一に配置された受圧シートを用い、その突起の変形量から外圧分布を測定する構成となっている。しかしながら、特許文献1の検出装置では、測定面にかかる外圧の面内方向の力(すべり力)を測定することができないという課題があった。

特許文献2の検出装置は、受圧シートの表面に複数の柱状突起を格子状に配置し、これら表面突起の周辺部を等分した個所の裏面に円錐状の突起を設けた構成となっている。特許文献2の検出装置では、外圧を3次元の力ベクトルとして測定することは可能であるが、突起の変形の度合いで外圧の測定限界が決まってしまうという課題があった。

特許文献3の検出装置は、外圧の大きさをアナログ的に精度良く測定することは困難であるという課題があった。

以上のように、特許文献1〜3の検出装置では、いずれも外圧の方向と大きさを高い感度で測定することができなかった。

【課題を解決するための手段】

【0006】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]本適用例に係る検出装置は、基準点に加えられた外圧の方向及び大きさを検出する検出装置であって、第1基板と、前記第1基板の一面から窪んで設けられ、前記基準点と重なる位置に配置された凹部と、前記第1基板の前記一面側に設けられ、前記基準点の周りに複数配置された圧力センサーと、前記基準点と重なる位置に配置され、外圧によって前記圧力センサーに当接した状態で弾性変形する弾性体突起と、を備えることを特徴とする。

【0008】

この構成によれば、複数の圧力センサーは第1基板の一面から窪んで設けられた凹部と重なる位置に配置されており、弾性体突起も凹部と重なる位置に配置されているので、外圧が加えられると、弾性体突起は凹部において圧力センサーに当接した状態で弾性変形する。そのため、大きな外圧が斜め方向から加えられた場合でも、凹部により、第1基板の一面に平行な方向への弾性体突起の過度の変形が抑えられる。これにより、隣り合う弾性体突起同士が接触することや、弾性体突起が所定の基準点の単位検出領域からはみ出して隣の基準点の単位検出領域に入り込んでしまうことを抑止できる。この結果、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。

【0009】

[適用例2]上記適用例に係る検出装置であって、前記凹部の開口径は、前記弾性体突起の外径よりも大きいことが好ましい。

【0010】

この構成によれば、凹部の開口径が弾性体突起の外径よりも大きいので、弾性体突起が第1基板の一面に平行な方向に変形しても、弾性体突起の凹部からのはみ出しが抑えられる。これにより、隣り合う弾性体突起同士が接触することや、弾性体突起が所定の基準点の単位検出領域からはみ出して隣の基準点の単位検出領域に入り込んでしまうことを効果的に抑止できる。

【0011】

[適用例3]上記適用例に係る検出装置であって、前記凹部の外周部における前記一面に対する傾斜角度は、前記凹部の中央部における前記一面に対する傾斜角度よりも大きいことが好ましい。

【0012】

この構成によれば、第1基板の一面に対する凹部の傾斜角度が中央部よりも外周部において大きいので、第1基板の一面に平行な方向への弾性体突起の変形を外周部で抑えることができる。これにより、弾性体突起の凹部からのはみ出しが抑えられるので、隣り合う弾性体突起同士が接触することや、弾性体突起が所定の基準点の単位検出領域からはみ出して隣の基準点の単位検出領域に入り込んでしまうことを効果的に抑止できる。

【0013】

[適用例4]上記適用例に係る検出装置であって、前記凹部の深さは、前記弾性体突起の高さよりも小さいことが好ましい。

【0014】

この構成によれば、弾性体突起の高さは凹部の深さよりも大きいので、外圧が付加されていない状態において、弾性体突起は第1基板の一面から突出する。これにより、外圧が直接弾性体突起に付加され、弾性体突起を介して圧力センサーに伝達されるので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。

【0015】

[適用例5]上記適用例に係る検出装置であって、前記第1基板は、第1基板本体と、樹脂層と、をさらに備え、前記圧力センサーは、前記第1基板本体上に前記樹脂層を介して配置されていることが好ましい。

【0016】

この構成によれば、樹脂層上に圧力センサーが形成された汎用の圧力センサーシートを第1基板本体上に配置することにより第1基板を製造できる。そのため、半導体プロセスにより製造する場合に比べて、第1基板を製造する工程を簡略化できるので、検出装置の製造コストを低減することができる。

【0017】

[適用例6]上記適用例に係る検出装置であって、前記第1基板に対向配置された第2基板をさらに備え、前記弾性体突起は、前記第2基板の前記第1基板に対向する面に設けられていることが好ましい。

【0018】

この構成によれば、弾性体突起が第2基板の第1基板に対向する面に設けられているので、第1基板の一面に平行な方向への弾性体突起の過度の変形を、第2基板側からも抑えることができる。これにより、隣り合う弾性体突起同士が接触することや、弾性体突起が所定の基準点の単位検出領域からはみ出して隣の基準点の単位検出領域に入り込んでしまうことを効果的に抑止できる。

【0019】

[適用例7]本適用例に係る検出装置は、基板の測定面にかかる外圧の方向を検出する検出装置であって、前記基板は、凹部と、前記凹部に第1及び第2の圧力センサーと、が配置された第1基板と、弾性体突起が配置された第2基板と、を備え、前記凹部と前記凹部に前記第1及び第2の圧力センサーが配置された前記第1基板の面と、前記弾性体突起が配置された前記第2基板の面と、が向かい合うように、前記第1基板と前記第2基板とが配置され、前記測定面に前記外圧がかかった際に、前記弾性体突起が前記第1及び第2の圧力センサーを押圧し、前記外圧に応じた圧力を前記第1及び第2の圧力センサーが検出することを特徴とする。

【0020】

この構成によれば、第1基板の凹部に第1及び第2の圧力センサーが配置されており、測定面にかかった外圧に応じた圧力を第1及び第2の圧力センサーが検出する。これにより、各圧力センサーで検出された圧力値に基づいて、測定面にかかった外圧の大きさや圧力分布を正確に検出することができる。

【0021】

[適用例8]上記適用例に係る検出装置であって、前記測定面に前記外圧がかかった際に、前記第1及び第2の圧力センサーでそれぞれ検出される圧力値の差分に基づいて、前記測定面にかかる外圧の方向を検出することが好ましい。

【0022】

この構成によれば、第1及び第2の圧力センサーで検出した圧力値の差分に基づいて、測定面にかかる外圧の方向を検出することができる。これにより、外圧の作用する方向と大きさとを正確に求めることができるので、すべり力や回転トルク等の外圧の方向を高い精度で検出することができる。

【0023】

[適用例9]本適用例に係る電子機器は、上記に記載の検出装置を備えることを特徴とする。

【0024】

この構成によれば、上述した検出装置を備えているので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出して、的確に動作することが可能な電子機器を提供することができる。

【0025】

[適用例10]本適用例に係るロボットは、上記に記載の検出装置を備えることを特徴とする。

【0026】

この構成によれば、上述した検出装置を備えているので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出して、的確に動作することが可能なロボットを提供することができる。

【図面の簡単な説明】

【0027】

【図1】第1の実施形態に係る検出装置の概略構成を示す図。

【図2】検出装置により外圧の方向と大きさを検出する方法を説明する図。

【図3】第2の実施形態に係る検出装置の概略構成を示す図。

【図4】第3の実施形態に係る検出装置の概略構成を示す図。

【図5】電子機器の一例としての携帯情報端末の概略構成を示す模式図。

【図6】ロボットの一例としてのロボットハンドの概略構成を示す模式図。

【図7】変形例の検出装置の構成を示す図。

【図8】従来の検出装置における外圧による弾性体突起の変形を説明する図。

【発明を実施するための形態】

【0028】

以下に、本発明の一実施形態である検出装置、電子機器、及びロボットについて図面を参照して説明する。なお、使用する図面は、説明する部分が認識可能な状態となるように、適宜拡大または縮小して表示しており、各構成要素の寸法の比率、角度等が異なる場合がある。

【0029】

(第1の実施形態)

<検出装置>

まず、第1の実施形態に係る検出装置を説明する。図1は、第1の実施形態に係る検出装置の概略構成を示す図である。詳しくは、図1(a)は検出装置の断面図であり、図1(b)は検出装置の平面図である。なお、図1(a)及び(b)は検出装置に外圧が付加される前の状態(外圧の作用がないとき)を示している。

【0030】

本実施形態に係る検出装置1は、基準点に加えられた外圧の方向及び大きさを検出可能な圧力センサー方式のタッチパッドであり、例えば、ノート型パーソナルコンピューター(ノートパソコン)等の電子機器においてマウスの代わりのポインティングデバイスとして用いられるものである。

【0031】

図1(a)に示すように、検出装置1は、基準点Pの周りに複数配置された圧力センサー12を有する第1基板10と、第1基板10に対向配置され、基準点Pに重なる位置に中心(重心)が位置する弾性体突起22が配置された第2基板20と、を備えている。なお、基準点Pとは、すべり力が作用していない場合に弾性体突起22の中心が位置するポイントである。

【0032】

第1基板10は、矩形板状の第1基板本体11と、一面である面10a側に配置された複数の圧力センサー12と、を備えている。第1基板本体11は、例えば、ガラス、石英、プラスチック等の材料で構成されている。第1基板本体11の大きさ(平面視のサイズ)は、例えば、縦56mm×横56mm程度である。なお、第1基板本体11の表面には、例えばSiO2等からなる保護膜が形成されていてもよい。

【0033】

第1基板10の面10aに平行であり、互いに直交する2方向をX方向及びY方向とする。また、第1基板10の面10aの法線方向、すなわちX方向及びY方向と直交する方向をZ方向とする。以下では、このXYZ直交座標系を参照して説明する。なお、平面視とは、Z方向上方から第1基板10の面10a側を見ることをいう。

【0034】

第1基板本体11には、基準点Pと重なる位置に凹部18が設けられている。凹部18は、基準点Pのピッチ間隔、すなわち弾性体突起22が配置されたピッチ間隔と略同一の間隔で配置されている。凹部18は、第1基板本体11の厚さ方向(−Z方向)に窪む略球状の凹面に形成されている。凹部18は、例えば、等方性エッチングにより、第1基板本体11の面10a側の一部を除去することで形成される。

【0035】

圧力センサー12は、第1基板本体11上に順に形成された、第1電極13と、中間層14と、第2電極15と、で構成される。第1電極13及び第2電極15は、例えば、銅(Cu)やアルミニウム(Al)等の金属材料からなる。中間層14は、誘電材料からなり、例えば、ゴム等の弾性体を用いることもできるし、シリコンオイルや液晶等の流体を用いることもできる。圧力センサー12は、静電容量値の変化により外圧を検出する静電容量方式の圧力センサーである。

【0036】

第1電極13と、中間層14と、第2電極15とは、例えば半導体製造プロセスにより、第1基板本体11上に積層して形成され、凹部18においては凹面に沿って形成されている。このため、第1基板10には、面10aから−Z方向に窪む凹部16が形成されている。凹部16は、凹部18の凹面(球状面)が反映された凹面を有している。凹部16は、基準点Pと重なる位置に、弾性体突起22が配置されたピッチ間隔と略同一の間隔で配置されている。

【0037】

第2基板20は、矩形板状の第2基板本体21と、第2基板本体21に配置された複数の弾性体突起22と、を備えている。第2基板本体21は、外圧を直接受ける部分である。第2基板本体21は、例えば、ガラス、石英、プラスチック等の材料で構成することもできるし、発泡ウレタン樹脂、シリコーン樹脂等の樹脂材料で構成することもできる。第2基板20(第2基板本体21)の表面は、第1基板10の面10aに略平行である。

【0038】

弾性体突起22は、第2基板20(第2基板本体21)の第1基板10に対向する面に設けられている。弾性体突起22の先端部は、例えば、球面の錘状となっている。弾性体突起22の先端部は、第1基板10の面10aよりも−Z側に位置しており、第1基板10の凹部16において圧力センサー12に当接している。弾性体突起22の基部は、第2基板本体21に固定されている。

【0039】

弾性体突起22は弾性を有する樹脂材料で構成されており、第2基板20(第2基板本体21)の表面に外圧が加えられると、弾性体突起22の先端部は第1基板10の凹部16に当接した状態で弾性変形する。本実施形態では、第2基板本体21及び弾性体突起22の形成材料として樹脂材料を用い、第2基板本体21及び弾性体突起22を金型で一体形成している。第2基板20の表面が、検出装置1の測定面である。

【0040】

図1(b)には、各基準点Pの周りに配置された複数の圧力センサー12が検出する単位検出領域Sを2点鎖線で示している。各単位検出領域Sには、第1の圧力センサーS1、第2の圧力センサーS2、から第iの圧力センサーSiまでのi個の圧力センサー12が、互いに直交する2方向(X方向及びY方向)にマトリックス状に配置されている。なお、図1(b)では、主要構成部の平面視における配置を説明するため、第1基板本体11及び第2基板本体21の図示を省略している。

【0041】

本実施形態では、単位検出領域S当たり、例えば、4行4列の計16個の圧力センサー12が配置されており、16個の圧力センサー12の中心(単位検出領域Sの中心)が基準点Pとなっている。16個の圧力センサー12は、基準点Pに対して、−X方向及び+Y方向に区画された領域、+X方向及び+Y方向に区画された領域、−X方向及び−Y方向に区画された領域、+X方向及び−Y方向に区画された領域、の4つの領域のそれぞれに4個ずつ配置されている。

【0042】

凹部16は、単位検出領域S毎に配置されている。平面視において、凹部16の開口部は略円形であり、凹部16の中心は基準点Pとほぼ一致している。複数の弾性体突起22は、X方向及びY方向にマトリックス状に配置されており、凹部16と重なる位置に配置されている。図1(b)には、弾性体突起22の先端部を示しているが、弾性体突起22の基部は、平面視で略円形である。弾性体突起22の重心G(平面視における中心)は、初期的に基準点Pと重なる位置に配置されている。

【0043】

また、複数の弾性体突起22は、互いに離間して配置されている。このため、複数の弾性体突起22が互いに接触して配置されている場合に比べて、一つの弾性体突起22が変形したときに他の弾性体突起22に変形の影響を及ぼすことを抑制できるので、外圧をより正確に各圧力センサー12に伝達することができる。

【0044】

弾性体突起22のサイズは任意に設定することができる。ここでは、弾性体突起22の基部の径は1.8mm程度である。弾性体突起22の高さ(弾性体突起22のZ方向の距離)は2mm程度である。隣り合う弾性体突起22の離間間隔は1mm程度である。弾性体突起22のデュロメーター硬さ(タイプA、ISO7619準拠のデュロメーターによる硬さ測定値)は30程度である。

【0045】

次に、検出装置1により外圧の方向と大きさを検出する方法を説明する。図2は、検出装置により外圧の方向と大きさを検出する方法を説明する図である。詳しくは、図2(a)及び(c)は検出装置の断面図であり、図2(b)及び(d)は検出装置の平面図である。なお、図2(a)及び(b)は垂直方向(すべり力がない状態)の外圧が付加された状態を示しており、図2(c)及び(d)は斜め方向(すべり力がある状態)の外圧が付加された状態を示している。ここでは、i個(16個)の圧力センサー12を、圧力センサーSiとよぶ。

【0046】

図1(a)及び(b)に示すように、第2基板20の表面(測定面)に外圧が付加される前の状態では、弾性体突起22の先端部は第1基板10の凹部16において圧力センサーSiに当接しているが、弾性体突起22は変形していない。これにより、第1電極13と第2電極15との間の距離は一定に保たれる。このとき、弾性体突起22の重心Gは基準点Pと重なる位置に配置されている。このときの各圧力センサーSiの静電容量値は図示略のメモリーに記憶されている。メモリーに記憶された各圧力センサーSiの静電容量値を基準として外圧の作用する方向や大きさが求められる。

【0047】

図2(a)及び(b)に示すように、第2基板20の表面に垂直方向(−Z方向)の外圧が付加されると、弾性体突起22は、先端部が第1基板10の凹部16において圧力センサーSiに当接した状態で、−Z方向に圧縮され変形する。これにより、第1基板10が面10a側から−Z方向に撓み、第1電極13と第2電極15との間の距離が外圧の作用がないときに比べて小さくなる。したがって、このときの各圧力センサーSiの静電容量値は、外圧の作用がないときに比べて大きくなる。

【0048】

弾性体突起22は、外圧の大きさに応じて変形し、外圧が大きくなると、これ以上変形しない臨界点を迎える。弾性体突起22に臨界点を越えた外圧が作用すると、中間層14が−Z方向に柔軟に変形するので、弾性体突起22が変形しうる臨界点以上の大きさの外圧を検出することができる。なお、垂直方向の外圧が付加された状態では、弾性体突起22の重心Gは基準点Pと重なる位置に配置されている。

【0049】

ここで、各圧力センサーSiが検出する圧力値(検出値)をそれぞれPi(例えば、i=1〜16)とすると、外圧のZ方向成分Fz(外圧の垂直方向成分)は以下の式(1)で表される。

【0050】

【数1】

【0051】

式(1)に示すように、外圧のZ方向成分Fzにおいては、i個の圧力センサーSiで検出された圧力値を足し合わせた合力で求められる。

【0052】

図2(c)及び(d)に示すように、第2基板20の表面に斜め方向の外圧が付加された状態では、弾性体突起22は、先端部が第1基板10の凹部16において圧力センサーSiに当接した状態で、斜めに傾いて変形する。このとき、第1基板10の面10aから窪んだ凹部16により、弾性体突起22の面10aに平行な方向(X方向及びY方向)への過度の変形が抑えられる。これにより、弾性体突起22の単位検出領域Sからのはみ出しが抑えられ、隣り合う弾性体突起22同士の接触が抑止される。

【0053】

弾性体突起22が変形することにより、第1基板10が面10a側から−Z方向に撓み、第1電極13と第2電極15との間の距離が外圧の作用がないときに比べて小さくなる。また、第1基板10の撓み量は、+X方向成分よりも−X方向成分の方が大きくなり、+Y方向成分よりも−Y方向成分の方が大きくなる。このとき、弾性体突起22の重心Gは基準点Pから−X方向及び−Y方向にずれる。この場合、弾性体突起22の先端部と複数の圧力センサーSiとが重なる面積の割合は、+X方向及び+Y方向に配置された部分と重なる面積よりも−X方向及び−Y方向に配置された部分と重なる面積の方が大きくなる。

【0054】

本実施形態では、外圧によって弾性体突起22が弾性変形することにより変化するi個の圧力センサーSiの静電容量値のうち任意に組み合わされた各圧力センサーSiの静電容量値の差分を演算し、その差分に基づいて外圧が加えられた方向が演算される。

【0055】

ここで、基準点Pと各圧力センサーSiとの間の距離の面内方向成分をri(例えば、i=1〜16)とする。また、面内方向成分のうちX方向成分をrxi(i=1〜16)、面内方向成分のうちY方向成分をryi(i=1〜16)とすると、外圧のX方向成分Fx(外圧の面内方向成分のうちX方向に作用する分力の割合)は以下の式(2)で表される。

【0056】

【数2】

【0057】

また、外圧のY方向成分Fy(外圧の面内方向成分のうちY方向に作用する分力の割合)は以下の式(3)で表される。

【0058】

【数3】

【0059】

式(2)に示すように、外圧のX方向成分Fxにおいては、i個の圧力センサーSiで検出された圧力値のうち相対的に+X方向に配置された圧力センサーSiで検出された値が組み合わされるとともに、相対的に−X方向に配置された圧力センサーSiで検出された値が組み合わされる。このように、相対的に+X方向に配置された圧力センサーSiの組み合わせによる圧力値と相対的に−X方向に配置された圧力センサーSiの組み合わせによる圧力値との差分に基づいて外圧のX方向成分が求められる。

【0060】

式(3)に示すように、外圧のY方向成分Fyにおいては、i個の圧力センサーSiの圧力値のうち相対的に+Y方向に配置された圧力センサーSiで検出された値が組み合わされるとともに、相対的に−Y方向に配置された圧力センサーSiで検出された値が組み合わされる。このように、相対的に+Y方向に配置された圧力センサーSiの組み合わせによる圧力値と相対的に−Y方向に配置された圧力センサーSiの組み合わせによる圧力値との差分に基づいて外圧のY方向成分が求められる。

【0061】

外圧のZ方向成分Fzにおいては、上述の通り、i個の圧力センサーSiで検出された圧力値を足し合わせた合力で求められる。ただし、外圧のZ方向成分Fzは、外圧のX方向成分Fx及び外圧のY方向成分Fyに比べて検出値が大きく検出される傾向がある。このため、外圧のZ方向成分Fzの検出値を、外圧のX方向成分Fx及び外圧のY方向成分Fyの検出値と揃えるには、弾性体突起22の材質や形状によって決定される補正係数で検出値を適宜補正する必要がある。

【0062】

なお、外圧の作用する方向の算出にあっては、i個の圧力センサーSiで検出された圧力値の算出結果の平均値で求める方法を用いてもよいし、i個の圧力センサーSiで検出された圧力値の算出結果のうちの最大値(例えば所定の閾値よりも大きい検出値)により求める方法を用いてもよい。

【0063】

本実施形態の検出装置1によれば、i個の圧力センサーSiが互いに直交する2方向(X方向及びY方向)にマトリックス状に配置されているので、i個の圧力センサーSiで検出された圧力値に基づいて、外圧の大きさや圧力分布を正確に検出することができる。また、各圧力センサーSiの検出結果の組み合わせによる圧力値の差分に基づいて、外圧の作用する方向と大きさとを求めることができるので、すべり力や回転トルク等の外圧の方向を高い精度で検出することができる。

【0064】

ところで、圧力センサー(感圧素子)が平坦な面に設けられている構成の従来の検出装置では、非常に大きな外圧や、圧力センサーの面方向に対して斜め方向からの外圧が加えられると、弾性体突起(接触子)が過度に変形して、圧力センサーの単位検出領域からはみ出してしまう場合がある。このような場合について、従来の検出装置の構成例を参照して説明する。

【0065】

図8は、従来の検出装置における外圧による弾性体突起の変形を説明する図である。詳しくは、図8(a)及び(c)は検出装置の断面図であり、図8(b)及び(d)は検出装置の平面図である。なお、図8(a)及び(b)は圧力センサーの単位検出領域が連続して配置されている検出装置の例を示し、図8(c)及び(d)は圧力センサーの単位検出領域が分離して配置されている検出装置の例を示している。図8(a),(b),(c),(d)は、いずれも斜め方向(すべり力がある状態)の外圧が付加された状態を示している。なお、第1の実施形態に係る検出装置1と同様の構成要素については、同一の符号を付しその説明を省略する。

【0066】

図8(a)及び(b)に示す検出装置100は、第1基板40の表面が凹部のない平坦な面であること以外は、第1の実施形態に係る検出装置1とほぼ同様の構成を有している。検出装置100では、第1基板本体41の圧力センサー12が配置された側の面が平坦な面となっており、弾性体突起22が当接する第1基板40の面も平坦な面となっている。図8(b)において、弾性体突起22a,22bが互いに隣り合っており、同様に、弾性体突起22a,22bに対応する圧力センサー12の単位検出領域Sa,Sbも互いに隣り合っている。

【0067】

第2基板20の表面には、非常に大きな斜め方向の外圧が付加されている。ここでは、外圧がZ方向成分とX方向成分とからなるものとする。弾性体突起22(22a,22b)は、第2基板本体21と第1基板40との間で、外圧のZ方向成分の作用により−Z方向に圧縮変形するとともに、外圧のX方向成分の作用により第2基板本体21及び第1基板40の表面に平行な方向(X方向)に変形する。

【0068】

このとき、弾性体突起22(22a,22b)の変形量が大きくなると、弾性体突起22aは、単位検出領域Saから隣り合う単位検出領域Sbにはみ出して変形し、隣り合う弾性体突起22bと重なり合ってしまう。そうすると、弾性体突起22aに伝達された外圧の力成分は、単位検出領域Saと単位検出領域Sbとに分散してそれぞれの単位検出領域において圧力センサー12で検出されることとなる。

【0069】

また、単位検出領域Sbにおける弾性体突起22aと弾性体突起22bとが重なり合った部分では、弾性体突起22aに伝達された外圧の力成分と弾性体突起22bに伝達された外圧の力成分とが合算されて圧力センサー12で検出されることとなる。この結果、外圧の力成分の作用する方向と大きさとを正しく検出することができなくなってしまう。

【0070】

次に、図8(c)及び(d)に示す検出装置101は、第1基板42に設けられた溝部43により、各単位検出領域Sが分離されていること以外は、図8(a)及び(b)に示す検出装置100とほぼ同様の構成を有している。検出装置101は、各単位検出領域S(Sa,Sb)の圧力センサー12により、外圧の圧力分布を検出する。

【0071】

検出装置101においても、外圧により弾性体突起22(22a,22b)の変形量が大きくなると、弾性体突起22aは、単位検出領域Saから隣り合う単位検出領域Sbにはみ出して変形してしまう。そうすると、単位検出領域Saでは、弾性体突起22aに伝達された外圧の力成分のすべてではなく一部が圧力センサー12で検出される。また、単位検出領域Sbでは、弾性体突起22aに伝達された外圧の力成分のうちの残りの部分と弾性体突起22bに伝達された外圧の力成分のうちの一部とが検出される。この結果、外圧の圧力分布を正確に検出することができなくなってしまう。

【0072】

また、特許文献1〜3の検出装置では、測定面にかかる外圧の方向と大きさを高い精度で測定することができないという課題があった。

【0073】

これに対して、第1の実施形態に係る検出装置1の構成によれば、第1基板10の面10aから−Z方向に窪んだ凹部16と重なる位置に複数の圧力センサー12が配置されており、弾性体突起22も凹部16と重なる位置に配置されているので、外圧が加えられると、弾性体突起22は先端部が凹部16において圧力センサー12に当接した状態で変形する。このため、特許文献1の検出装置や従来の検出装置のように圧力センサーが配置された基板に凹部が設けられていない検出装置に比べて、非常に大きな外圧が斜め方向から加えられた場合でも、凹部16により、第1基板10の面10aに平行な方向への弾性体突起22の過度の変形を抑えることができる。

【0074】

また、第1の実施形態に係る検出装置1の構成によれば、弾性体突起22が第2基板本体21に設けられた第2基板20を備えているので、特許文献1の検出装置のように弾性体突起が圧力センサー上に設けられ第2基板を備えていない検出装置に比べて、第1基板10の面10aに平行な方向への弾性体突起22の過度の変形を、第2基板本体21により基部側からも抑えることができる。

【0075】

これらにより、隣り合う弾性体突起22同士が互いに接触することや、弾性体突起22が所定の基準点Pの単位検出領域Sからはみ出して隣の基準点Pの単位検出領域Sに入り込んでしまうことを抑止できる。また、複数の圧力センサー12で検出された圧力値に基づいて、外圧の作用する方向と大きさとを求めることができる。この結果、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。

【0076】

(第2の実施形態)

<検出装置>

次に、第2の実施形態に係る検出装置を説明する。第2の実施形態に係る検出装置は、第1の実施形態に対して、凹部の形状が異なっているが、その他の構成はほぼ同じである。第1の実施形態と共通する構成要素については、同一の符号を付しその説明を省略する。

【0077】

図3は、第2の実施形態に係る検出装置の概略構成を示す図である。詳しくは、図3(a)は第1基板及び第2基板の基準点における断面図であり、図3(b)は第1基板の基準点における断面図である。なお、図3(a)及び(b)に示す2点鎖線Lは、第1基板10Aの面10a(X方向)に平行である。また、図3(a)及び(b)では、第1基板本体11及び圧力センサー12の図示を省略している。

【0078】

図3(a)及び(b)に示すように、第2の実施形態に係る検出装置1Aは、第1基板10Aと第2基板20とを備えている。第1基板10Aには、面10aから−Z方向に窪む、断面が略楕円球状の凹面に形成された凹部16Aが設けられている。なお、平面視における凹部16Aの開口部の形状及び配置は、第1の実施形態(図1(b))の凹部16と同じである。

【0079】

図3(a)に示すように、凹部16Aの面10aからの深さH1は、弾性体突起22の基部から先端部までの高さH2よりも小さい。そのため、弾性体突起22が設けられた第2基板20の表面に外圧が付加されていない状態において、弾性体突起22は第1基板10の面10aからZ方向に突出するので、第2基板20が第1基板10Aの面10aに接触することはない。したがって、第2基板20に付加された外圧は、弾性体突起22を介して圧力センサー12に伝達されるので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。なお、凹部16Aの深さH1は、弾性体突起22がこれ以上変形しない臨界点となる外圧が加えられた状態においても、弾性体突起22の高さH2よりも小さいことが望ましい。

【0080】

また、凹部16Aの開口径(直径)D1は、弾性体突起22の基部の外径(直径)D2よりも大きい。そのため、外圧が加えられたことにより弾性体突起22が圧縮されて変形しても、弾性体突起22の凹部16Aから第1基板10Aの面10aに平行な方向へのはみ出しが抑えられる。

【0081】

さらに、図3(b)に示すように、凹部16Aの外周部(周縁部)における面10aに対する傾斜角度θ2は、凹部16Aの中央部における面10aに対する傾斜角度θ1よりも大きい。そのため、面10aに平行な方向(X方向)への弾性体突起22の過度の変形を、凹部16Aの外周部により効果的に抑えることができる。凹部16Aは、例えば、第1基板本体11(図示省略)の面10a側の一部を異方性エッチングにより除去した後、さらに等方性エッチングを行うことで形成できる。

【0082】

なお、本実施形態のように凹部16Aが傾斜面ではなく略楕円球状の凹面の場合、傾斜角度とは、図3(b)に示す断面において、凹部16Aの凹面の各部における接線と面10aとがなす角度をいう。凹部16Aが略楕円球状の凹面の場合、凹部16Aの凹面の外周部における曲率は、凹部16Aの凹面の中央部における曲率よりも大きいと言い換えることもできる。

【0083】

このように、第2の実施形態に係る検出装置1Aの構成によれば、凹部16の開口径D1が弾性体突起22の外径D2よりも大きいので、弾性体突起22が第1基板10の面10aに平行な方向に変形しても、弾性体突起22の凹部16からのはみ出しが抑えられる。また、第1基板10の面10aに対する凹部16の外周部における傾斜角度θ2が中央部における傾斜角度θ1よりも大きいので、第1基板10の面10aに平行な方向への弾性体突起22の変形を凹部16の外周部で抑えることができる。これらにより、隣り合う弾性体突起22同士が接触することや、弾性体突起22が所定の単位検出領域Sからはみ出して隣の単位検出領域Sに入り込んでしまうことを効果的に抑止できる。

【0084】

また、第2の実施形態に係る検出装置1Aの構成によれば、弾性体突起22の高さH2は凹部16の深さH1よりも大きいので、外圧が付加されていない状態において、第1基板10の面10aに対して、弾性体突起22が突出するので第2基板本体21が離間される。これにより、第2基板20に付加された外圧が弾性体突起22を介して圧力センサー12に伝達されるので、外圧の力成分の作用する方向と大きさや、外圧の圧力分布を正確に検出することができる。

【0085】

(第3の実施形態)

<検出装置>

次に、第3の実施形態に係る検出装置を説明する。第3の実施形態に係る検出装置は、第1の実施形態に対して、第1基板の構成が異なっているが、その他の構成はほぼ同じである。第1の実施形態と共通する構成要素については、同一の符号を付しその説明を省略する。

【0086】

図4は、第3の実施形態に係る検出装置の概略構成を示す図である。詳しくは、図4(a)は第1基板及び第2基板の基準点における断面図であり、図4(b)は第1基板の製造方法を説明する図である。

【0087】

図4(a)に示すように、第3の実施形態に係る検出装置2は、第1基板30と第2基板20とを備えている。第1基板30は、第1基板本体11と、接着層37と、圧力センサーシート31と、を備えている。接着層37は、例えば、UV硬化型の接着剤等からなる。

【0088】

圧力センサーシート31は、汎用の圧力センサーシートであり、樹脂層36と、樹脂層36上に順に形成された第1電極33と中間層34と第2電極35とで構成された複数の圧力センサー32と、を備えている。樹脂層36は、例えば、ポリ塩化ビニル(PVC:polyvinyl chloride)等のフレキシブルな樹脂で構成されている。したがって、第1基板30では、圧力センサー32が第1基板本体11上に接着層37及び樹脂層36を介して配置されている。

【0089】

第1電極33及び第2電極35は、例えば、銅(Cu)やアルミニウム(Al)等の金属材料からなる。中間層34は、例えば感圧導電ゴム等の、感圧材料からなる。圧力センサー32は、外圧が付加され第1電極33と第2電極35との間の距離が小さくなると、外圧の作用がないときに比べて抵抗値が小さくなる。圧力センサー32は、抵抗値の変化により外圧を検出する抵抗方式の圧力センサーである。

【0090】

圧力センサーシート31は、第1基板本体11の凹部18の凹面に沿って配置されているので、第1基板30には、凹部18の凹面が反映され面30aから−Z方向に窪む凹部38が形成されている。凹部38は、基準点Pと重なる位置に、弾性体突起22が配置されたピッチ間隔と略同一の間隔で配置されている。

【0091】

図4(b)に示すように、第1基板30は、接着層37を介して、第1基板本体11上に圧力センサーシート31を接着することにより形成される。このように、検出装置2では、圧力センサー32として、汎用の圧力センサーシート31を用いることができる。また、第1基板本体11に圧力センサーシート31を接着することにより、半導体プロセスにより製造する第1基板10に比べて、第1基板30の製造工程を簡略化することができる。

【0092】

第3の実施形態に係る検出装置2の構成によれば、第1の実施形態に係る検出装置1と同様に、隣り合う弾性体突起22同士が相互に接触することや、弾性体突起22が所定の単位検出領域Sからはみ出して隣の単位検出領域Sに入り込んでしまうことを抑止できる。

【0093】

また、第3の実施形態に係る検出装置2の構成によれば、半導体プロセスにより第1基板10を製造する第1の実施形態に比べて、汎用の圧力センサーシート31を用いて、容易に第1基板30を製造することができるので、検出装置2の製造コストを低減することができる。

【0094】

(第4の実施形態)

<電子機器>

次に、上記実施形態の検出装置のいずれかを適用した電子機器の一例として、携帯電話機及び携帯情報端末の概略構成を説明する。図5は、第4の実施形態に係る電子機器の一例の概略構成を示す模式図である。詳しくは、図5(a)は携帯電話機の概略構成を示す模式図であり、図5(b)は携帯情報端末(PDA:Personal Digital Assistants)の概略構成を示す模式図である。

【0095】

図5(a)に示すように、携帯電話機1000は、複数の操作ボタン1003と、コントロールパッド1002と、表示部としての液晶パネル1001と、を備えている。コントロールパッド1002を操作することによって、液晶パネル1001に表示される画面がスクロールされる。液晶パネル1001には、メニューボタン(図示略)が表示される。例えば、メニューボタンにカーソル(図示略)を合わせてコントロールパッド1002を強く押すことで、液晶パネル1001に、電話帳が表示されたり、携帯電話機1000の電話番号が表示されたりする。

【0096】

図5(b)に示すように、携帯情報端末2000は、複数の操作ボタン2002と、コントロールパッド2003と、表示部としての液晶パネル2001と、を備えている。コントロールパッド2003を操作すると、液晶パネル2001に表示されたメニューを操作できる。例えば、メニュー(図示略)にカーソル(図示略)を合わせてコントロールパッド2003を強く押すことで、液晶パネル1001に、住所録が表示されたり、スケジュール帳が表示されたりする。

【0097】

携帯電話機1000及び携帯情報端末2000は、上述した検出装置1,1A,2のいずれかをコントロールパッド1002,2003に備えている。そのため、コントロールパッド1002,2003を押す操作を行うと、加えられた外圧の方向及び大きさを検出装置1,1A,2が正確に検出するので、操作に対応した動作を的確に行うことができる。

【0098】

なお、電子機器としては、この他にも、例えば、パーソナルコンピューター、ビデオカメラのモニター、カーナビゲーション装置、ページャー、電子手帳、電卓、ワードプロセッサー、ワークステーション、テレビ電話、POS端末、デジタルスチルカメラ、タッチパネルを備えた機器等が挙げられる。これらの電子機器に対しても、本発明に係る検出装置を適用させることができる。

【0099】

第4の実施形態の電子機器によれば、上述した検出装置1,1A,2のいずれかを備えているので、ユーザーの操作により加えられる外圧の方向及び大きさを正確に検出して、的確に動作することが可能な電子機器を提供することができる。

【0100】

(第5の実施形態)

<ロボット>

次に、上記実施形態の検出装置のいずれかを適用したロボットの一例として、ロボットハンドの概略構成を説明する。図6は、第5の実施形態に係るロボットの一例の概略構成を示す模式図である。詳しくは、図6(a)はロボットハンドで何も把持していない状態を示す図であり、図6(b)はロボットハンドで対象物を把持している状態を示す図である。

【0101】

図6(a)に示すように、ロボットハンド3000は、本体部3003と、一対のアーム部3002及び把持部3001と、を備えている。把持部3001は、上述した検出装置1,1A,2のいずれかを備えている。例えば、リモコン等の制御装置によりアーム部3002に駆動信号を送信すると、一対のアーム部3002が開閉動作する。

【0102】

図6(b)に示すように、ロボットハンド3000でコップ等の対象物3010を把持する場合を考える。このとき、対象物3010に作用する力は、把持部3001で圧力として検出される。ロボットハンド3000は、把持部3001に上述した検出装置1,1A,2のいずれかを備えているので、対象物3010の表面(接触面)に垂直な方向の力と併せて、重力Mgですべる方向の力(すべり力の成分)や、回転トルクを検出することができる。これにより、例えば、柔らかい物体を変形させたりすべりやすい物体を落としたりしないよう、対象物3010の質感に応じて力を加減しながら持つことが可能である。

【0103】

第5の実施形態のロボットハンド3000によれば、上述した検出装置1,1A,2のいずれかを備えているので、対象物3010を把持することにより加えられる外圧の方向、大きさ、及び回転トルクを正確に検出して、対象物3010に応じて把持する力を加減することが可能なロボットを提供することができる。

【0104】

なお、実施形態は上記に限定されず、以下のような形態で実施することもできる。

【0105】

(変形例1)

上述した実施形態では、検出装置1,1A,2が弾性体突起22が設けられた第2基板20を備える構成であったが、このような形態に限定されない。例えば、図7(a)に示す検出装置1Bのように、第2基板20を備えておらず、弾性体突起23が第1基板10上に配置された構成であってもよい。図7(a)に示す例では、弾性体突起23の基部が凹部16に設置されており、弾性体突起23の先端部に外圧が付加される構成となっている。このような構成であっても、凹部16により、第1基板10の面10aに平行な方向への弾性体突起23の過度の変形を抑えることができる。

【0106】

(変形例2)

上述した実施形態では、凹部16,16A,38は球状面又は楕円球状面を有していたが、このような形態に限定されない。凹部は、例えば、図7(b)に示す凹部16Bのように、第1基板10Bの断面が傾斜面となる円錐状の凹面であってもよいし、図7(c)に示す凹部16Cのように、第1基板10Cの断面が傾斜角度が異なる複数の傾斜面で構成される凹面であってもよい。また、凹部は、これらの傾斜面と球状面との組み合わせで構成されていてもよい。このような構成であっても、上述した実施形態と同様の効果が得られる。なお、凹部が複数の傾斜面や球状面の組み合わせで構成される場合は、外周部における曲率又は傾斜角度が中央部における曲率又は傾斜角度よりも大きいことが望ましい。

【0107】

(変形例3)

上述した実施形態では、弾性体突起22の先端部が球面の錘状であったが、このような形態に限定されない。弾性体突起の形状は、例えば、図7(d)に示す弾性体突起24のように半球状であってもよいし、図7(e)に示す弾性体突起25のように円柱状でああってもよい。このような構成であっても、上述した実施形態と同様の効果が得られる。

【0108】

(変形例4)

上述した実施形態では、圧力センサー12が単位検出領域S当たり4行4列に計16個マトリックス状に配置されている例をあげて説明したが、このような形態に限定されない。圧力センサーは、単位検出領域S当たり3つ以上配置されていればよいし、マトリックス状以外の配置であってもよい。このような構成であっても、上述した実施形態と同様の効果が得られる。

【0109】

(変形例5)

上述した実施形態では、検出装置1,1A,2が圧力センサーとして静電容量方式の圧力センサー12及び抵抗方式の圧力センサー32のいずれかを備えていたが、このような形態に限定されない。圧力センサーとして、例えば、ダイアフラムに加わる圧力を電気信号に変換するダイアフラムゲージ等の感圧素子を用いる構成や、インダクタンスの変化を検出する素子を用いる構成であってもよい。このような構成であっても、上述した実施形態と同様の効果が得られる。

【0110】

(変形例6)

上述した実施形態では、検出装置1,1A,2が携帯電話機1000及び携帯情報端末2000等の電子機器やロボットハンド3000に搭載された例を説明したが、このような形態に限定されない。例えば、検出装置1,1A,2を、衣服等の身に着けるものの中に縫い込むことや埋め込むことにより搭載する構成であってもよい。このような構成によれば、筋肉等の身体の一部の動作を検知することが可能となる。

【0111】

(変形例7)

上述した実施形態では、検出装置1,1A,2がロボットハンド3000の把持部3001に搭載された例を説明したが、このような形態に限定されない。例えば、ロボットの指先や足裏等に搭載して触覚センサーとして用いる構成としてもよい。このような構成によれば、対象物の表面状態や動作状態を検知して、より精密な動作を行うことが可能なロボットを提供することができる。

【符号の説明】

【0112】

1,1A,1B,2,100,101…検出装置、10,10A,10B,10C…第1基板、10a…一面としての面、11…第1基板本体、12,32…圧力センサー、13…第1電極、14…中間層、15…第2電極、16,16A,16B,16C,18…凹部、20…第2基板、22…弾性体突起、36…樹脂層、1000…携帯電話機、1001…液晶パネル、1002,2003…コントロールパッド、1003…操作ボタン、2000…携帯情報端末、2001…液晶パネル、2002…操作ボタン、3000…ロボットハンド、3001…把持部、3002…アーム部、3003…本体部、3010…対象物。

【特許請求の範囲】

【請求項1】

基準点に加えられた外圧の方向及び大きさを検出する検出装置であって、

第1基板と、

前記第1基板の一面から窪んで設けられ、前記基準点と重なる位置に配置された凹部と、

前記第1基板の前記一面側に設けられ、前記基準点の周りに複数配置された圧力センサーと、

前記基準点と重なる位置に配置され、外圧によって前記圧力センサーに当接した状態で弾性変形する弾性体突起と、

を備えることを特徴とする検出装置。

【請求項2】

請求項1に記載の検出装置であって、

前記凹部の開口径は、前記弾性体突起の外径よりも大きいことを特徴とする検出装置。

【請求項3】

請求項1または2に記載の検出装置であって、

前記凹部の外周部における前記一面に対する傾斜角度は、前記凹部の中央部における前記一面に対する傾斜角度よりも大きいことを特徴とする検出装置。

【請求項4】

請求項1から3のいずれか一項に記載の検出装置であって、

前記凹部の深さは、前記弾性体突起の高さよりも小さいことを特徴とする検出装置。

【請求項5】

請求項1から4のいずれか一項に記載の検出装置であって、

前記第1基板は、

第1基板本体と、樹脂層と、をさらに備え、

前記圧力センサーは、前記第1基板本体上に前記樹脂層を介して配置されていることを特徴とする検出装置。

【請求項6】

請求項1から5のいずれか一項に記載の検出装置であって、

前記第1基板に対向配置された第2基板をさらに備え、

前記弾性体突起は、前記第2基板の前記第1基板に対向する面に設けられていることを特徴とする検出装置。

【請求項7】

基板の測定面にかかる外圧の方向を検出する検出装置であって、

前記基板は、

凹部と、前記凹部に第1及び第2の圧力センサーとが配置された第1基板と、

弾性体突起が配置された第2基板とからなり、

前記凹部と前記凹部に前記第1及び第2の圧力センサーが配置された前記第1基板の面と、前記弾性体突起が配置された前記第2基板の面とが向かい合うように、前記第1基板と前記第2基板とが配置され、

前記測定面に前記外圧がかかった際に、前記弾性体突起が前記第1及び第2の圧力センサーを押圧し、前記外圧に応じた圧力を前記第1及び第2の圧力センサーが検出することを特徴とする検出装置。

【請求項8】

前記測定面に前記外圧がかかった際に、前記第1及び第2の圧力センサーでそれぞれ検出される圧力値の差分に基づいて、前記測定面にかかる外圧の方向を検出することを特徴とする請求項7記載の検出装置。

【請求項9】

請求項1から8のいずれか一項に記載の検出装置を備えることを特徴とする電子機器。

【請求項10】

請求項1から8のいずれか一項に記載の検出装置を備えることを特徴とするロボット。

【請求項1】

基準点に加えられた外圧の方向及び大きさを検出する検出装置であって、

第1基板と、

前記第1基板の一面から窪んで設けられ、前記基準点と重なる位置に配置された凹部と、

前記第1基板の前記一面側に設けられ、前記基準点の周りに複数配置された圧力センサーと、

前記基準点と重なる位置に配置され、外圧によって前記圧力センサーに当接した状態で弾性変形する弾性体突起と、

を備えることを特徴とする検出装置。

【請求項2】

請求項1に記載の検出装置であって、

前記凹部の開口径は、前記弾性体突起の外径よりも大きいことを特徴とする検出装置。

【請求項3】

請求項1または2に記載の検出装置であって、

前記凹部の外周部における前記一面に対する傾斜角度は、前記凹部の中央部における前記一面に対する傾斜角度よりも大きいことを特徴とする検出装置。

【請求項4】

請求項1から3のいずれか一項に記載の検出装置であって、

前記凹部の深さは、前記弾性体突起の高さよりも小さいことを特徴とする検出装置。

【請求項5】

請求項1から4のいずれか一項に記載の検出装置であって、

前記第1基板は、

第1基板本体と、樹脂層と、をさらに備え、

前記圧力センサーは、前記第1基板本体上に前記樹脂層を介して配置されていることを特徴とする検出装置。

【請求項6】

請求項1から5のいずれか一項に記載の検出装置であって、

前記第1基板に対向配置された第2基板をさらに備え、

前記弾性体突起は、前記第2基板の前記第1基板に対向する面に設けられていることを特徴とする検出装置。

【請求項7】

基板の測定面にかかる外圧の方向を検出する検出装置であって、

前記基板は、

凹部と、前記凹部に第1及び第2の圧力センサーとが配置された第1基板と、

弾性体突起が配置された第2基板とからなり、

前記凹部と前記凹部に前記第1及び第2の圧力センサーが配置された前記第1基板の面と、前記弾性体突起が配置された前記第2基板の面とが向かい合うように、前記第1基板と前記第2基板とが配置され、

前記測定面に前記外圧がかかった際に、前記弾性体突起が前記第1及び第2の圧力センサーを押圧し、前記外圧に応じた圧力を前記第1及び第2の圧力センサーが検出することを特徴とする検出装置。

【請求項8】

前記測定面に前記外圧がかかった際に、前記第1及び第2の圧力センサーでそれぞれ検出される圧力値の差分に基づいて、前記測定面にかかる外圧の方向を検出することを特徴とする請求項7記載の検出装置。

【請求項9】

請求項1から8のいずれか一項に記載の検出装置を備えることを特徴とする電子機器。

【請求項10】

請求項1から8のいずれか一項に記載の検出装置を備えることを特徴とするロボット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−64681(P2013−64681A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204292(P2011−204292)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]