検出装置および方法、プログラム、並びに記録媒体

【課題】物体の落下の速度に拘わらず物体の落下を確実に抑制することができるようにする。

【解決手段】複数のセンサエレメント52で構成される圧力センサを備える検出装置において、センサエレメント52により検出された圧力値を用いて、圧力中心演算部122により圧力中心位置を演算する。圧力中心速度演算部123は、圧力中心演算部122により演算された圧力中心位置の時間変化を用いて、圧力中心位置の速度を演算する。滑り検出部124は、圧力中心速度演算部123により演算された圧力中心速度に基づいて、滑りを検出する。

【解決手段】複数のセンサエレメント52で構成される圧力センサを備える検出装置において、センサエレメント52により検出された圧力値を用いて、圧力中心演算部122により圧力中心位置を演算する。圧力中心速度演算部123は、圧力中心演算部122により演算された圧力中心位置の時間変化を用いて、圧力中心位置の速度を演算する。滑り検出部124は、圧力中心速度演算部123により演算された圧力中心速度に基づいて、滑りを検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検出装置および方法、プログラム、並びに記録媒体に関し、特に、物体の落下の速度に拘わらず物体の落下を確実に抑制するようにした検出装置および方法、プログラム、並びに記録媒体に関する。

【背景技術】

【0002】

最近、人間型のロボットが盛んに研究されている。このロボットは、人間のように2足歩行を行い、ロボットハンドで物体を把持する。

【0003】

ロボットハンドによる物体の把持、あるいはロボットハンドに対して物体が相対的に移動する操りといった複雑な動作を制御するには、物体とロボットハンドの指先間の滑りなど、把持状態を検出する必要がある。

【0004】

特開2006−297542号公報(特許文献1)には、分布型圧力センサと柔軟な粘弾性体を組み合わせ、重心位置の移動量と、あらかじめ実験によって求めた臨界移動量に基づいて滑りを検出することが開示されている。

【0005】

【特許文献1】特開2006−297542号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の検出方法では、滑りとその方向が検出されるが、物体の重心がゆっくり移動する場合であっても、高速に移動する場合であっても同様な検出が行なわれる。物体がゆっくり滑る場合も、速く滑る場合も、同様の動作しか行うことができない。その結果、物体がロボットハンドの指先から低速で滑り落ちる場合も、高速で滑り落ちる場合も、ロボットハンドの指先は同様の把持動作を行うことになり、高速で滑り落ちる物体の指先からの落下を抑制することが困難になる。

【0007】

本発明は、このような状況に鑑みてなされたものであり、物体の落下の速度に拘わらず物体の落下を確実に抑制することができるようにするものである。

【課題を解決するための手段】

【0008】

本発明の側面は、複数のセンサエレメントで構成される圧力センサを備える検出装置において、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算する圧力中心演算手段と、前記圧力中心演算手段により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算する圧力中心速度演算手段と、前記圧力中心速度演算手段により演算された前記圧力中心位置の速度に基づいて、滑りを検出する滑り検出手段とを備える検出装置である。

【0009】

前記滑り検出手段は、前記圧力中心位置の速度を所定の閾値と比較し、前記圧力中心位置の速度が前記閾値以上である場合、前記滑りを検出することができる。

【0010】

前記滑り検出手段は、前記圧力中心位置の速度を、複数の前記閾値と比較することで、複数の滑りを検出することができる。

【0011】

前記滑り検出手段は、複数のサンプリング時における前記圧力中心位置の速度の総和を演算し、前記閾値と比較することができる。

【0012】

前記滑り検出手段は、異なる数のサンプリング総数の前記圧力中心位置の速度の総和を演算して複数の総和を演算し、複数の前記総和を複数の前記閾値と比較することで、複数の滑りを検出することができる。

【0013】

前記滑り検出手段は、前記圧力中心位置の速度に、前記圧力中心位置の速度の大きさに応じた係数を乗算して、前記圧力中心位置の速度の総和を求めることができる。

【0014】

前記圧力中心速度演算手段は、前記圧力中心演算手段により演算された前記圧力中心位置の移動平均値の差分を求め、それぞれの時間の差分で割ることで、前記圧力中心位置の速度を演算することができる。

【0015】

前記圧力中心速度演算手段は、前記圧力中心演算手段により演算された前記圧力中心位置の差分を求め、それぞれの時間の差分で割ることで、前記圧力中心位置の移動値を演算することができる。

【0016】

前記圧力センサにより検出された圧力値を用いて、前記圧力センサへの物体の接触検出を行った前記センサエレメントを検出する接触検出手段をさらに備え、前記圧力中心演算手段は、前記接触検出手段により検出された前記センサエレメントからの圧力値を用いて、前記圧力中心位置を演算することができる。

【0017】

前記圧力センサは、その表面に粘弾性材料で構成される粘弾性体を有することができる。

【0018】

前記粘弾性体は、シリコンゴムの薄膜と一体化されていることができる。

【0019】

前記粘弾性体は、静電シールド材料が混合されて成形されていることができる。

【0020】

本発明の側面は、複数のセンサエレメントで構成される圧力センサを備える検出装置の検出方法において、圧力中心演算手段が、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算し、圧力中心速度演算手段が、前記圧力中心演算手段により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算し、滑り検出手段が、前記圧力中心速度演算手段により演算された前記圧力中心位置の速度に基づいて、滑りを検出する検出方法である。

【0021】

本発明の側面は、複数のセンサエレメントで構成される圧力センサの出力を用いて滑り検出処理を行うプログラムにおいて、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算する圧力中心演算ステップと、前記圧力中心演算ステップの処理により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算する圧力中心速度演算ステップと、前記圧力中心速度演算ステップの処理により演算された前記圧力中心位置の速度に基づいて、滑りを検出する滑り検出ステップとをコンピュータに実行させるプログラムである。

【0022】

本発明の側面は、上記プログラムが記録されている記録媒体である。

【0023】

本発明の側面においては、圧力センサにより検出された圧力値を用いて、圧力中心位置が演算され、演算された圧力中心位置の時間的変化を用いて圧力中心位置の速度が演算され、演算された圧力中心位置の速度に基づいて、滑りが検出される。

【発明の効果】

【0024】

以上のように、本発明の側面によれば、滑物体の落下の速度に拘わらず物体の落下を確実に抑制することができる。

【発明を実施するための最良の形態】

【0025】

以下に本発明の実施の形態を説明するが、本発明の構成要件と、明細書または図面に記載の実施の形態との対応関係を例示すると、次のようになる。この記載は、本発明をサポートする実施の形態が、明細書または図面に記載されていることを確認するためのものである。従って、明細書または図面中には記載されているが、本発明の構成要件に対応する実施の形態として、ここには記載されていない実施の形態があったとしても、そのことは、その実施の形態が、その構成要件に対応するものではないことを意味するものではない。逆に、実施の形態が構成要件に対応するものとしてここに記載されていたとしても、そのことは、その実施の形態が、その構成要件以外の構成要件には対応しないものであることを意味するものでもない。

【0026】

本発明の側面は、複数のセンサエレメント(例えば、図4のセンサエレメント52)で構成される圧力センサ(例えば、図3のセンサ21)を備える検出装置(例えば、図6の検出装置103)において、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算する圧力中心演算手段(例えば、図7の圧力中心演算部122)と、前記圧力中心演算手段により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算する圧力中心速度演算手段(例えば、図7の圧力中心速度演算部123)と、前記圧力中心速度演算手段により演算された前記圧力中心位置の速度に基づいて、滑りを検出する滑り検出手段(例えば、図7の滑り検出部124)とを備える検出装置である。

【0027】

前記圧力センサにより検出された圧力値を用いて、前記圧力センサへの物体の接触検出を行った前記センサエレメントを検出する接触検出手段(例えば、図7の接触検出部121)をさらに備え、前記圧力中心演算手段は、前記接触検出手段により検出された前記センサエレメントからの圧力値を用いて、前記圧力中心位置を演算することができる。

【0028】

前記圧力センサは、その表面に粘弾性材料で構成される粘弾性体(例えば、図3Bの変形部41)を有することができる。

【0029】

前記粘弾性体は、シリコンゴムの薄膜(例えば、図3Bの薄膜43)と一体化されていることができる。

【0030】

本発明の側面はまた、複数のセンサエレメントで構成される圧力センサを備える検出装置の検出方法において、圧力中心演算手段(例えば、図7の圧力中心演算部122)が、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算し、圧力中心速度演算手段(例えば、図7の圧力中心速度演算部123)が、前記圧力中心演算手段により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算し、滑り検出手段(例えば、図7の滑り検出部124)が、前記圧力中心速度演算手段により演算された前記圧力中心位置の速度に基づいて、滑りを検出する検出方法である。

【0031】

さらに本発明の側面は、複数のセンサエレメントで構成される圧力センサの出力を用いて滑り検出処理を行うプログラムにおいて、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算する圧力中心演算ステップ(例えば、図9のステップS32)と、前記圧力中心演算ステップの処理により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算する圧力中心速度演算ステップ(例えば、図9のステップS33)と、前記圧力中心速度演算ステップの処理により演算された前記圧力中心位置の速度に基づいて、滑りを検出する滑り検出ステップ(例えば、図9のステップS34)とをコンピュータに実行させるプログラムである。

【0032】

以下、図を参照して本発明の実施の形態について説明する。

【0033】

図1Aは、本発明を適用したロボットハンドマニピュレータの外観の構成例を表している。ロボットハンドマニピュレータ18は、肩関節部11、上腕部12、肘関節部13、前腕部14、手首部15、および手部16などからなるロボットハンド1と、ロボットハンド1の肩関節部11を介して、ロボットハンド1を支持する支持部2で構成されている。

【0034】

ロボットハンド1の上腕部12および前腕部14の内側には、それぞれセンサ21−1および21−2が設けられている。また、図1Bに拡大して示すように、ロボットハンド1の手部16を構成する掌には、センサ21−3および21−4が設けられており、手部16を構成する親指の指掌面における第1関節より上にはセンサ21−5、第1関節と第2関節の間にはセンサ21−6が、それぞれ設けられており、人指し指の指掌面における第1関節より上にはセンサ21−7、第1関節と第2関節の間にはセンサ21−8が、それぞれ設けられている。

【0035】

さらに、中指の指掌面における第1関節より上にはセンサ21−9、第1関節と第2関節の間にはセンサ21−10が、それぞれ設けられており、薬指の指掌面における第1関節より上にはセンサ21−11、第1関節と第2関節の間にはセンサ21−12が、それぞれ設けられており、小指の指掌面における第1関節より上にはセンサ21−13、第1関節と第2関節の間にはセンサ21−14が、それぞれ設けられている。

【0036】

なお、センサ21−1乃至21−14を特に区別する必要がない場合、以下、単にセンサ21と称する。

【0037】

ロボットハンドマニピュレータ18は、ロボットハンド1の肩関節部11、肘関節部13、手首部15や、手部16の指関節部などの各関節部に内蔵されるアクチュエータ102−1乃至102−n(後述する図6参照)を動作させて、図1に示されるマグカップ17などの任意の物体に、手部16などの各センサ21を接触させる。

【0038】

ロボットハンド1に設けられた各センサ21は、そのセンサ面に垂直な法線力(例えば、圧力)のみを検出する静電容量型圧力センサで構成され、その表面に、人間の皮膚のような柔らかさを有する粘弾性体を有している。この粘弾性体は、外部から受ける力とその形によって様々な形状に変化し、それによって内部のセンサ21に対して圧力が拡散される。センサ21は、粘弾性体に物体が接触した際に、その拡散された圧力値(以下、分布圧力値とも称する)を検出し、検出した分布圧力値に基づいて、ロボットハンド1による物体の把持、操りなどの複雑な制御を行うために必要な把持情報である、把持物体と指先間の滑りを検出する。

【0039】

ここで、本実施の形態の把持、操りにおける滑りとは、次のように定義される。

【0040】

一般的には、指と対象物の間の相対運動を滑りと呼ぶ。この相対運動には大きく分けて、並進運動と回転運動の2つがあり、前者の並進運動は、把持接触点における把持力(法線力)と直交する方向(せん断方向または接線方向)への運動であり、後者の回転運動は、接触を保ちながら回転移動する転がり運動と、把持接触点の法線軸まわりの回転運動である。並進運動の滑りと回転運動の滑りを、それぞれ、並進滑り、回転滑りと呼んで区別するが、これらは、同時に組み合わさって発生することが多い。

【0041】

また一方で、把持の安定性やロバスト性などを考慮すると、指先は柔軟な構造とすることが望ましい。この柔軟な指先で対象物を把持している際に対象物へのせん断力を加えていくと、接触領域の外周部から徐々に相対運動が生じて、まだ滑りが生じていない中心付近の固着領域と、すでに滑りが生じているその外周の滑り領域とが混在する初期局所滑りが発生する。さらに、せん断力を加えていくと、ある点を境にして、動摩擦係数に支配される運動状態である完全な相対運動(狭義の滑り)に至る。この滑り出しに相当する初期局所滑り時には、振動が発生するため、その観測が可能である。さらに、初期局所滑りに至る前の段階において、指先と対象物の接触領域は略不変であるものの、柔軟素材が変形してずれが発生する状態も存在する。

【0042】

把持や操りを実行する場合において、指と対象物の間の完全な相対運動(狭義の滑り)のみを基に制御していたのでは制御の遅れにより、運動をうまく実現できないことが多い。したがって、狭義の滑りを予知し、未然に防ぐことが重要であると考え、上記の初期局所滑りおよびずれも含めたものまでを広義の滑りと呼ぶことにする。本実施の形態の把持や操りにおける滑りとは、この広義の滑りをいう。図1のセンサ21は、この広義の滑りを検出する。

【0043】

ロボットハンドマニピュレータ18は、検出された把持物体と指先間の滑りに基づき、センサ21自体の柔らかさおよび表面の摩擦によるグリップ性などを利用して、各関節部のアクチュエータを動作させることで、マグカップ17を把持し、マグカップ17の移動や運搬を行う。

【0044】

以上のように、ロボットハンドマニピュレータ18は、多種多様な大きさや形状、表面状態、重量などの任意物体を器用に把持して操ることができる。

【0045】

図2は、センサ21の外観の構成例を示す斜視図である。

【0046】

センサ21は、大きく分けて、物体や人の指などが触れる入力部31、変形する材料で構成される入力部31を支える固定部32、および電源を入力し、センサ21の検出結果などを、例えば、ロボットハンドマニピュレータ18のメイン制御部101(後述する図6参照)などに出力する外部接続部33により構成されている。

【0047】

図2の実施の形態においては、入力部31は、入力面31aが四角形である四角柱型で形成されている。なお、以下、特に言及しない場合、この入力面31aと平行な面を、xyz座標系のxy平面とし、入力面31aに垂直な方向をz軸方向として説明する。

【0048】

図3は、図2のセンサ21の内部の構成を示している。図3Aは、センサ21を真上から見た上面図であり、図3Bは、センサ21の側断面図である。なお、図3Aにおいては、内部構成がわかるように、入力部31および変形部41が段階的に破断された状態で示されている。

【0049】

入力部31は、大きく分けて、変形部41および圧力検出部42により構成される。すなわち、入力部31は、上層の変形部41と下層の圧力検出部42からなる多層構造となっている。この実施の形態においては、変形部41の表面に、シリコンゴムの薄膜43が形成されている。

【0050】

変形部41は、例えば、シリコンゲル材料のような粘弾性特性を有する粘弾性体で構成されており、外部からの荷重により容易に変形が可能である。圧力検出部42は、例えば、静電容量変化などの検出原理を利用して、圧力を検出する静電容量型圧力センサなどで構成されている。

【0051】

この変形部41の変形によって応力緩和や応力分散が生じ、内部の圧力検出部42に対して圧力が拡散されるので、粘弾性体の変形による補間特性に基づき、圧力検出部42は、静電容量型圧力センサの空間分解能以上のセンシング性能を得ることができ、圧力中心を正確かつロバストに求めることができる。そして、この圧力中心を滑りのセンシングに用いることで、滑り方向や滑り速度に相当する量が取得できるので、物体把持の制御やロボットハンドの指先で物を滑らせながら扱うような操りの制御を行うことができる。

【0052】

粘弾性材料には、耐熱、耐寒、しゅう動、耐摩擦性の高いシリコンゲルが適しているが、他の材料を用いることもできる。また、変形部41と圧力検出部42との境界は接着や一体成形により固着されており、拘束面になっている。そのため、ゴム材料と同等の非圧縮性による現象、すなわち、圧力が加えられると側面や上面の一部が膨らむが体積は変化しない、いわゆるバルジング現象を起こすこととなる。その形は、荷重値や入力面形状により様々な特徴をあらわすことが、発明者による実験の結果、判っている。

【0053】

入力部31の変形部41を柔軟な素材で構成することで、人間に接した場合においても、人間に不快感を与えることが少なく、また人間に対する安全性も向上し、人間とより親和性の高い物理インタラクションの実現が可能になる。

【0054】

図4は、図3の圧力検出部42の一実施の形態としての静電容量型圧力センサの構成を示す図である。

【0055】

圧力検出部42は、例えば、フレキシブル基板51上にマトリクス状に配置された複数の圧力検出素子(以下、センサエレメントとも称する)52により構成される。この圧力検出部42を構成するセンサは、分布型圧力センサとも呼ばれる。なお、図4の実施の形態においては、説明の便宜上、1つのセンサエレメントにしか符号が付されていない。

【0056】

図4の実施の形態の場合、圧力検出部42は、図中、右方向から見て、縦21列×横8行の168個のセンサエレメント52により構成されており、センサエレメント52の各列および各行からは、それぞれ、引き出し線が信号処理部53に入力されている。これらの各センサエレメント52により検出された分布圧力値は、この引き出し線を介して、信号処理部53に入力され、信号処理部53により所定の信号処理が行われる。そして、センサ21の外部には、この信号処理の結果が外部接続部33(図3)を介して出力される。

【0057】

これらのセンサエレメント52および信号処理部53が配置されたフレキシブル基板51の上に、粘弾性材料からなる変形部41が配置されて、センサ21が構成される。

【0058】

図5は、粘弾性材料の圧縮および引張特性の例を示している。縦軸は、粘弾性材料に荷重(外力)が働くと、これに抵抗して生じる応力[MPa]を表しており、横軸は、材料に荷重が働くことで現れる変形の、元の状態に対する度合いであるひずみ(歪)を表している。

【0059】

ひずみが0.0である位置(すなわち、ひずみが生じていない位置)が粘弾性材料に外力が働いてない状態であり、ひずみが0.0である位置から圧縮の荷重(負の荷重)が加わると、ひずみは、−0.8辺りまでしか変化せず、生じる応力は、ひずみが−0.5辺りまで、マイナス方向(図中下方向)に少しずつ増加し、ひずみが−0.6を超えた辺りから−0.8辺りまでは、急激に増加する。

【0060】

一方、ひずみが0.0の位置から引張の荷重(正の荷重)が加わると、ひずみは、2.0辺りまで変化し、生じる応力は、ひずみが2.0辺りまで、プラス方向(図中上方向)に、圧縮の場合の応力の増加に比してなだらかに増加する。

【0061】

以上のように、粘弾性材料における圧縮の荷重に対するひずみは、ある一定の度合いを超えてしまうと、その度合い以上はあまり大きくなることはなく、その代わりにマイナス方向の応力が増加する。すなわち、粘弾性材料のひずみ(すなわち、変形)と応力には密接な関係がある。

【0062】

また、粘弾性材料は、一般的に柔らかくなるほど表面の粘着性が高くなり、物体把持や人への接触を想定した場合、それをコーティングやパウダー処理などで改質し、摩擦を低減する必要がある。しかしながら、これらの改質方法では、耐久性が低く、使用環境で表面状態が変化する可能性が高いため、改質方法によっては、表面にムラができて、センサ21表面の位置的な特性差が発生する恐れがある。

【0063】

そこで、粘弾性材料である変形部41の表面に、例えば二色成形法で、シリコンゴムの薄膜43(図3)を一体化して入力部31を構成することで、表面の薄膜のシリコンゴムにより、内部(すなわち、粘弾性体)の柔らかさを損なうことなく、耐久性向上や摩擦のコントロールをすることが可能となる。

【0064】

図6は、図1のロボットハンドマニピュレータ18の内部の電気的な構成を示している。なお、図6においては、説明の便宜上、センサ21は、1つしか示されていないが、実際には複数の全センサ21の出力がメイン制御部101に供給されている。

【0065】

図6の実施の形態においては、ロボットハンドマニピュレータ18は、メイン制御部101、アクチュエータ102−1乃至102−n(以下、これらを特に区別する必要がない場合、単にアクチュエータ102と称する)、および圧力検出部42を有するセンサ21により構成されている。これらのセンサ21、メイン制御部101、およびアクチュエータ102により、検出装置103が構成されている。

【0066】

メイン制御部101は、CPU(Central Processing Unit)やメモリ等を内蔵しており、CPUにおいて、メモリに記憶された制御プログラムが実行されることにより、各種の処理を行う。すなわち、メイン制御部101は、各センサ21により検出された把持物体と指先間の滑りの情報を受け、その情報に基づき、センサ21自体の柔らかさおよび表面の摩擦によるグリップ性などを利用して、アクチュエータ102−1乃至102−nのうちの必要なものを駆動し、これにより、ロボットハンド1に、物体を把持させて、移動や運搬などを行わせる。

【0067】

アクチュエータ102−1乃至102−nは、それぞれ、ロボットハンド1の各関節部分(すなわち、肩関節部11、肘関節部13、手首部15、および手部16の指関節部)に配設されており、これにより、各関節部分は、所定の自由度を持って回転することができる。アクチュエータ102−1乃至102−nは、メイン制御部101からの駆動信号に従って駆動される。

【0068】

センサ21の圧力検出部42は、センサエレメント52および信号処理部53により構成されている。図6にはセンサエレメント52が1個だけ図示されているが、図4を参照して上述したように、圧力検出部42は複数のセンサエレメント52を有している。複数のセンサエレメント52が静電容量変化を検出原理として検出した分布圧力値を、信号処理部53に出力する。なお、分布圧力値の検出原理は、静電容量変化以外であってもよい。例えば、抵抗値変化とすることもできるし、分布圧力値がとれるのであれば、感圧ゴムを並べただけのセンサであってもよい。

【0069】

信号処理部53は、センサエレメント52からの分布圧力値を用いて、所定の信号処理を行うことで、把持物体と指先間の滑りを検出し、検出した滑りの情報を、メイン制御部101にリアルタイムに出力する。

【0070】

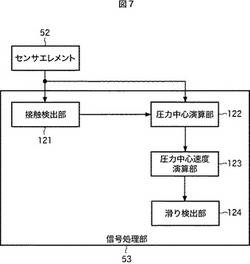

図7は、図6の信号処理部53の一実施の形態の構成を示している。図7の信号処理部53は、接触検出部121、圧力中心演算部122、圧力中心速度演算部123、および滑り検出部124により構成されている。複数のセンサエレメント52(図7では便宜上、1個のみが図示されている)からの分布圧力値の情報は、接触検出部121および圧力中心演算部122に入力される。

【0071】

接触検出部121は、各センサエレメント52からの分布圧力値を用いて、各センサエレメント52における接触検出を行い、センサ21(変形部41)への物体の接触検出が行われたセンサエレメント52の情報を、圧力中心演算部122に出力する。

【0072】

圧力中心演算部122は、センサエレメント52からの分布圧力値を用いて、圧力中心位置を演算するか、または接触検出部121により接触検出が行われたセンサエレメント52の分布圧力値を用いて、圧力中心位置を演算する。センサエレメント52からの分布圧力値が用いられる場合には、接触検出部121は不要となる。逆に、接触検出部121により接触検出が行われたセンサエレメント52の分布圧力値が用いられる場合には、センサエレメント52からの分布圧力値を圧力中心演算部122に供給する必要はない。

【0073】

圧力中心演算部122からの圧力中心位置の情報は、圧力中心速度演算部123に出力される。圧力中心速度演算部123は、圧力中心演算部122からの圧力中心位置を用いて、圧力中心の速度を演算する。このため、圧力中心速度演算部123は、圧力中心演算部122からの圧力中心位置を時系列に蓄積する。圧力中心速度演算部123は、例えば、その蓄積された圧力中心位置の移動平均値の差分、または、圧力中心位置の差分を求め、求められた差分それぞれの時間の差分で割って、圧力中心速度演算値として、滑り検出部124に出力する。

【0074】

滑り検出部124は、圧力中心速度演算部123からの演算結果(すなわち、圧力中心速度演算値)を用いて滑りを検出する。例えば、滑り検出部124は、圧力中心速度演算値が所定の閾値(以下、判定用閾値と称する)を超えたか否かを判定し、判定用閾値を超えたと判定した場合、滑りを検出する。

【0075】

なお、判定用閾値との判定を行う前に、圧力中心速度演算値に、圧力中心速度演算値の大きさに応じた係数を乗算することで圧力中心速度検出演算を行うようにしてもよい。

【0076】

次に、図8のフローチャートを参照して、図1のロボットハンドマニピュレータ18の動作およびそれに伴う情報検出処理について説明する。なお、図8の処理においては、図1のロボットハンドマニピュレータ18が物体把持を行うものとする。

【0077】

ステップS11において、メイン制御部101からの把持動作の制御のもと、ロボットハンド1の対応するアクチュエータ102は、把持動作を行う。これにより、ロボットハンド1の各部に備えられているセンサ21が、把持する物体と接触し、その物体の形状とそれにより発生する応力により粘弾性材料で構成される変形部41が変形を始める。それによって内部の圧力検出部42に対して圧力が拡散される。

【0078】

ステップS12において、圧力検出部42のセンサエレメント52は、分布圧力を検出する。すなわち、圧力検出部42を構成する複数のセンサエレメント52は、それぞれ、圧力が加わることで静電容量が変化するため、この静電容量の変化に基づいて、加えられた分布圧力を検出し、その値を信号処理部53に出力する。

【0079】

ステップS13において、信号処理部53は滑り検出処理を行う。すなわち、各センサエレメント52の分布圧力値を用いて、把持物体と指先間の滑りおよび滑りの方向を検出し、検出した滑りの情報を、メイン制御部101にリアルタイムに出力する。なお、このステップS13における滑り検出処理の詳細は、図9を参照して後述する。

【0080】

ステップS14において、メイン制御部101は、動作を終了するかを判定する。ステップS14において、動作を終了しないと判定した場合、処理はステップS11に戻り、それ以降の処理を繰り返す。すなわち、メイン制御部101は、ステップS13において検出された把持物体と指先間の滑りの情報に基づいて、ロボットハンド1の動作を制御する。一方、ステップS14において、処理を終了すると判定された場合、図8の物体把持処理は終了される。

【0081】

次に、図9のフローチャートを参照して、図8のステップS13の滑り検出処理について詳しく説明する。例えば、圧力検出部42が、水平方向(x)にm個(x=0,1,2,・・・,m−1)、垂直方向(y)にn個(y=0,1,2,・・・,n−1)のm×n個(図4の実施の形態の場合は、図の縦方向を水平方向とみて、m=21,n=8)のセンサエレメント52からなる静電容量型圧力センサで構成されているとする。

【0082】

ステップS31において、接触検出部121は、各センサエレメント52からの分布圧力値を用いて、接触検出を行う。例えば、接触検出部121は、それぞれのセンサエレメント52の出力(すなわち、圧力値)P(x,y)を予め設定されている所定の閾値th(x,y)と比較し、圧力値P(x,y)が閾値th(x,y)を超えた場合、すなわち、次の式(1)を満たした場合、そのセンサエレメント52が、入力部31(変形部41)への物体の接触を検出したとする。

【0083】

【数1】

【0084】

なお、閾値th(x,y)は、全てのセンサエレメント52に対して同じ値であっても、センサエレメント52毎に異なる値であってもよい。

【0085】

または、例えば、接触検出部121は、それぞれのセンサエレメント52の出力P(x,y)の総和が所定の閾値thを超えたら、すなわち、次の式(2)を満たした場合、それらのセンサエレメント52が接触を検出したとしてもよい。

【0086】

【数2】

【0087】

次式で表されるように、接触検出部121は、接触が検出された場合(センサエレメント52の圧力値P(x,y)が閾値th(x,y)より大きい場合)、センサエレメント52の圧力値P(x,y)をそのまま検出された圧力値Pc(x,y)として出力するが、接触が検出されなかった場合(センサエレメント52の圧力値P(x,y)が閾値th(x,y)以下である場合)、検出された圧力値Pc(x,y)を0とする。

【0088】

【数3】

【0089】

なお、接触検出部121を省略し、センサエレメント52の出力から直接圧力中心を求める場合には、ステップS31の処理は省略され、センサエレメント52の圧力値P(x,y)が、そのまま圧力値Pc(x,y)とされる。

【0090】

以上のようにして接触を検出したセンサエレメント52の情報は、圧力中心演算部122に出力される。接触を検出したと判定されたセンサエレメント52の圧力値が圧力中心演算部122に供給される。接触検出が行われたら、次に、接触位置検出が行われる。検出される接触位置は、例えば、圧力中心位置である。

【0091】

ステップS32において、圧力中心演算部122は、接触検出部121からの分布圧力値を用いて、圧力中心位置を求める。あるいはまた、センサエレメント52からの分布圧力値を用いて、圧力中心位置が求められる。それぞれのセンサエレメント52により検出される圧力値をPc(x,y)として、各センサエレメント52の単位面積をS(x,y)とすると、圧力中心位置COPx,COPyは、次の式(4)で求められる。COPx,COPyは、それぞれ圧力中心位置のx座標とy座標を表している。

【0092】

【数4】

【0093】

すなわち、式(4)の右辺の分母は法線方向にかかる力の総和であり、右辺の分子は、トルクの総和であるので、式(4)によれば、トルクがかかっている位置の代表点としての圧力中心位置が求められる。

【0094】

なお、図4の実施の形態の場合のように、各センサエレメント52の単位面積S(x,y)が全て同じ場合、圧力中心位置COPx,COPyは、簡易的に、次の式(5)で求められる。

【0095】

【数5】

【0096】

また、図4の実施の形態の場合、センサエレメント52を水平方向および垂直方向にそれぞれ配置した例を説明しているが、センサエレメント52は、水平方向だけや垂直方向だけに配置した場合にも同様な処理を行うことができる。センサエレメント52を水平方向だけに配置した場合は、n=0の場合であり、圧力中心位置COPxの結果のみが用いられる。また、センサエレメント52を垂直方向だけに配置した場合は、m=0の場合であり、圧力中心位置COPyの結果のみが用いられる。

【0097】

以上のようにして求められる圧力中心位置COPx,COPyは、圧力値に応じて0≦COPx≦m−1,0≦COPy≦n−1の値しかとらない。したがって、圧力中心位置COPx,COPyを圧力中心速度演算部123に渡すことにより、接触位置検出の検出結果が、圧力中心速度演算部123において利用可能になる。

【0098】

ステップS33において、圧力中心速度演算部123は、圧力中心演算部122からの圧力中心位置を時系列に蓄積し、圧力中心速度演算を行う。すなわち、圧力中心位置の時間的変化を用いて、圧力中心位置の速度が演算される。

【0099】

例えば、圧力中心位置の時系列情報を、それぞれ、COPx(t)およびCOPy(t)とする。圧力中心速度演算部123は、微小な変動分を吸収するため、COPx(t)およびCOPy(t)に対して、ローパスフィルタ処理、または移動平均処理を行う。ここでは、演算がより簡単な移動平均を用いた場合について説明する。なお、変動(ノイズ)が少ない場合には、ローパスフィルタ処理や移動平均処理を行わなくてもよい。

【0100】

移動平均をとる数をMとすると、x座標とy座標の移動平均COPxMA(t)およびCOPyMA(t)は、時系列で蓄積されたCOPx(t)およびCOPy(t)を用いて、次の式(6)で表される。

【0101】

【数6】

【0102】

このように複数のタイミングの圧力中心の移動平均処理を行うことで、圧力センサ21の観測ノイズの影響を軽減することができ、圧力中心速度をより正確に求めることができる。

【0103】

圧力中心速度演算部123は、求められた移動平均COPxMA (t)およびCOPyMA (t)も時系列で蓄積する。圧力中心速度演算部123は、蓄積された移動平均値を用いて、x座標とy座標の圧力中心速度演算値Vx(t,i)およびVy(t,i)を次の式(7)のようにして求める。

【0104】

【数7】

【0105】

すなわち、式(7)においては、例えば、時刻tの移動平均値と、時刻t−1、時刻t−2、および時刻t−3などとの移動平均値との差分が求められ、それをかかった時間で割ることで速度が求められる。すなわち、複数回の平均速度が求められる。この移動平均値の平均速度である圧力中心速度演算値Vx(t,i)およびVy(t,i)は、滑り検出部124に出力される。なお、Tsはサンプリング時間を表す。

【0106】

ステップS34において、滑り検出部124は、圧力中心速度演算部123からの圧力中心速度演算値Vx(t,i)およびVy(t,i)を用いて、滑りを検出する。このステップS34における処理を具体的に説明すると、滑り検出部124は、まず、速度検出係数Kx(i)およびKy(i)を、式(8)を用いて求める。

【0107】

【数8】

【0108】

ここで、thresholdは予め定められた一定値であり、Cs,Clは、0<Cs≦Clの定数である。例えば、Cs=1、およびCl=2を用いることができる。すなわち、速度検出係数Kx(i)およびKy(i)は、圧力中心速度演算値Vx(t,i)およびVy(t,i)の大きさに応じて求められる係数である。なお、thresholdは可変の値であってもよい。

【0109】

そして、滑り検出部124は、式(7)および式(8)により求めた値を用いて圧力中心速度検出演算を行う。この圧力中心速度検出演算の演算式は、式(9)で表される。

【0110】

【数9】

【0111】

このように、式(8)と式(9)の演算を行うことで、後述する式(10)の演算において、圧力中心位置の速度に対して重み付をすることができ、値が有用で、演算に用いるべき時間の圧力中心位置の速度の値の演算結果への影響度を高めることができる。

【0112】

さらに、滑り検出部124は、式(9)により求めた値を用いて滑り検出演算を行う。この滑り検出演算の演算式は、式(10)で表される。

【0113】

【数10】

【0114】

このように、複数のサンプリングのタイミング(i=t−1,t−2,・・・,t−N)の値が有用なものだけ重み付けされた圧力中心速度検出演算結果の総和を用いることで、式(7)を用いる場合に較べて、有用な値を求めることができる。

【0115】

式(10)により求められる滑り検出値Sdx(t)およびSdy(t)は、単位時間当たりに滑るセンサ素子量を表し、滑り量が増大するとその量が増加し、方向成分がほぼ保存される性質を有する量である。なお、速度をセンサ素子量速度(個/時間)ではなく、通常の速度(長さ/時間)で求めたい場合に、式(4)、式(5)におけるx,yを素子番号ではなく、原点(素子番号x=0,y=0)からの素子間距離X(mm), Y(mm)とすると通常の速度(mm/s)となる。そして、滑り検出部124は、この滑り検出値Sdx(t)およびSdy(t)が、判定用閾値を超えたと判定したときに、滑りを検出する。

【0116】

なお、図21を参照して後述するが、式(10)におけるサンプリング総数Nの値を大きくし、式(8)における閾値thresholdを小さくすることで、非常にゆっくりとした速度で滑る場合の滑りも検出することができるようになり、サンプリング総数Nの値を小さくし、thresholdを大きくすることで、高速に滑った場合の滑りのみを検出することができる。したがって、滑り検出部124においては、複数のN(例えば、第1のサンプリング総数N1とそれと異なる第2のサンプリング総数N2)に対して、また複数のthreshold(例えば、第1のthreshold1とそれと異なる第2のthreshold2)に対して演算を行うことで、複数の種類の滑り検出値Sdx(t)およびSdy(t)を取得することができ、それを、検出目的に応じて使い分けることができる。

【0117】

以上のようにして、滑り検出部124により検出された滑りと滑りの方向(滑り検出値Sdx(t)とSdy(t)を、それぞれx方向とy方向のベクトル成分とする滑りの方向)は、滑りの情報として、メイン制御部101にリアルタイムに出力される。これにより、メイン制御部101は、ロボットハンド1の物体把持、操りなどの制御で必要な広義の滑りを、より確実に検出でき、それらの動作を正確に制御することができる。

【0118】

なお、上述した図9のステップS33において求められる圧力中心速度演算値Vx(t,i)およびVy(t,i)は、式(7)に限らず、例えば、変動が少ない場合には、次の式(11)に示されるように、時系列で蓄積された圧力中心位置COPx(t)およびCOPy(t)の差分を、それぞれの時間の差分で割ることで求めることも可能である。

【0119】

【数11】

【0120】

さらに、上述した図9のステップS34において求められる滑り検出値Sdx(t)およびSdy(t)は、式(10)に限らず、次のようにして求めることも可能である。

【0121】

例えば、極めて変動が少ない場合、滑り検出値Sdx(t)およびSdy(t)は、それぞれ、Vx(t,i)およびVy(t,i)のiを1として演算される。すなわち、滑り検出値Sdx(t)およびSdy(t)は、次の式(12)で表される。

【0122】

【数12】

【0123】

なお、この場合、滑り検出値Sdx(t)およびSdy(t)を複数の判定用閾値に対して比較を行うことで、ゆっくりとした速度で滑ることや高速に滑ることを検出できる。例えば、小さい判定用閾値と比較することでゆっくりとした速度で滑ることを検出することができ、大きい判定用閾値と比較することで高速に滑ることを検出することができる。

【0124】

さらに、上記ほどではないが、変動が少ない場合、滑り検出値Sdx(t)およびSdy(t)は、それぞれ圧力中心速度演算値Vx(t,i)およびVy(t,i)のiをNとして演算することも可能である。この場合、滑り検出値Sdx(t)およびSdy(t)は、次の式(13)で表される。

【0125】

【数13】

【0126】

この場合にも、滑り検出値Sdx(t)およびSdy(t)を、複数のNと複数の判定用閾値に対して比較を行うことで、非常にゆっくりとした速度で滑る場合でも、高速に滑る場合にもそれぞれ検出することができる。すなわち、Nを大きくして、判定用閾値を小さくすることで、ゆっくりとした速度で滑ることが検出され、Nを小さくして、判定用閾値を大きくすることで、高速に滑ることが検出される。

【0127】

なお、極めて変動が少ない場合に、式(8)において、Cs=Clとして式(12)または式(13)を用いて滑り検出値Sdx(t)およびSdy(t)を演算すると、滑り検出値Sdx(t)およびSdy(t)は、式(11)において演算した圧力中心速度に一致する。式(12)は式(11)のi=1の場合に相当し、式(13)は式(11)のi=Nの場合に相当する。

【0128】

また、移動平均をとった場合も同様であり、移動平均をとった場合の滑り検出値Sdx(t)およびSdy(t)も、それぞれ、圧力中心速度演算値Vx(t,i)およびVy(t,i)のiを1として演算することができ、それぞれVx(t,i)およびVy(t,i)のiをNとして演算することもできる。すなわち、移動平均をとった場合における圧力中心速度演算値Vx(t,i)およびVy(t,i)のiを1として演算したときの滑り検出値Sdx(t)およびSdy(t)は、次の式(14)で表され、移動平均をとった場合における圧力中心速度演算値Vx(t,i)およびVy(t,i)のiをNとして演算したときの滑り検出値Sdx(t)およびSdy(t)は、次の式(15)で表される。

【0129】

【数14】

【0130】

【数15】

【0131】

そして、前者のとき(すなわち、移動平均をとった場合における圧力中心速度演算値Vx(t,i)およびVy(t,i)のiを1として演算したとき)も、滑り検出値Sdx(t)およびSdy(t)を、複数の判定用閾値に対して比較を行うことで、ゆっくりとした速度で滑ることや高速に滑ることを検出できる。例えば、小さい判定用閾値と比較することでゆっくりとした速度で滑ることを検出することができ、大きい判定用閾値と比較することで高速に滑ることを検出することができる。

【0132】

また、後者のとき(すなわち、移動平均をとった場合における圧力中心速度演算値Vx(t,i)およびVy(t,i)のiをNとして演算したとき)も、滑り検出値Sdx(t)およびSdy(t)を、複数のNと複数の判定用閾値に対して比較を行うことで、非常にゆっくりとした速度で滑る場合でも、高速に滑る場合にもそれぞれ検出することができる。すなわち、Nを大きくして、判定用閾値を小さくすることで、ゆっくりとした速度で滑ることが検出され、Nを小さくして、判定用閾値を大きくすることで、高速に滑ることが検出される。

【0133】

式(12)乃至式(15)の演算を行うことで、式(10)を用いる場合に較べて、演算量を少なくすることができる。

【0134】

このように、物体の速度を検出し、物体の把持を制御することで、例えば物体がゆっくり滑るときは小さな力をゆっくりと付加し、速く滑るときは速やかに大きな力を付加するなどして、物体の落下速度に拘わらず、物体が落下してしまうことを抑制することができる。また、必要以上の力で物体が把持されている場合、滑りを検出しない範囲で把持力を小さくすることで、滑らない最小限度の力で物体を把持することが可能となる。

【0135】

さらに物体の操りや、穴に棒を入れるなどの動作の制御が容易となる。静止している物体の上で指を滑らせることができ、物体の形状推定や、感触を調べることができる。また、滑りに基づき何らかの入力を行う、新感覚のインタフェースを構成することが可能となる。

【0136】

センサ21について発生する滑りについてさらに説明する。

【0137】

図10は、荷重前(図10A)と荷重後(図10B)の入力部31の形状の変化を示している。なお、図10において、図中右方向がxyz座標系のx軸の正方向を表し、図中上方向がz軸の正方向を表している。

【0138】

入力部31は、上述したように、粘弾性体の変形部41と圧力検出部42からなるため、外部からの荷重により、様々な形状に容易に変形が可能である。

【0139】

また、入力部31と圧力検出部42、さらには圧力検出部42と固定部32との境界はそれぞれ拘束面となっており、接着や一体成形により固着されている。このため、図10Bに示されるように、指Aなどの入力部31の押下により入力部31にz軸の負方向(図中下方向)に荷重Fzがかけられると、ゴム材料と同等の非圧縮性による現象、すなわち、圧力が加えられる前の状態から、側面や上面の一部が膨らむが体積は変化しない状態に変化する(図10Aに示される状態(図10Bにおいて破線で示される状態)から図10Bに実線で示される状態に変化する)、いわゆるバルジング現象が発生して、応力緩和(すなわち応力分散)により圧力分布が発生する。

【0140】

例えば、荷重前(図10A)の状態から、荷重後(図10B)の状態に示されるように、指Aなどにより入力部31にz軸の負方向に荷重Fzがかけられ続けると、圧力検出部42を構成するセンサエレメント52のうち、荷重Fzによる圧力中心位置Cに位置するセンサエレメント52が計測する圧力値は、図11Bの圧力値と時間のグラフに示されるように、徐々に大きくなり、所定の値に達した後、応力が緩和することにより徐々に値が低下する。

【0141】

この場合の図11Bに示される約18.3秒以後の静定状態の所定のタイミングにおける、圧力検出部42における圧力値の空間的な分布は、図11Aの圧力値とx軸方向の位置のグラフに示されるように、座標9の圧力中心位置の圧力値を最大とし、圧力値の分布範囲の両端における圧力値を最小とした略左右対称の山なりの形状となる。

【0142】

なお、センサエレメント52の上に粘弾性体がない場合には、圧力中心位置Cに位置するセンサエレメント52の圧力値しか検出されないため、図11Aのグラフのような山なりの(略3角形の)圧力分布は発生せず、パルス状の分布となる。

【0143】

以上のように、圧力検出部42の上に粘弾性体からなる変形部41を配置することで、接触物(指A)の接触面積以上の圧力分布が発生する。すなわち、圧力分布が広範囲となり、その意味で接触面積が拡大したことになり、指Aによる押圧位置の圧力中心位置をより正確に検出することが可能になる。その結果、圧力中心位置の速度をより正確に求めることができる。

【0144】

なお、センサエレメント52の上に配置する変形部41を弾性体で構成しても、同様の効果を奏することが可能である。

【0145】

図12は、指Aで入力部31を押圧した後固定し、固定部32をせん断方向(図中左方向であるx軸の負の方向)にずらした場合における、ずらし前(図12A)とずらし後(図12B)の入力部31の形状の変化を示している。なお、図12Aにおけるずらし前の入力部31の状態は、図10Bにおける荷重後の入力部31の状態と同様の状態となっている。

【0146】

図12Aに示されるように、指Aなどの入力部31の押下により入力部31にz軸の負方向(図中下方向)に荷重Fzがかけられた後、図12Bに示されるように、その指Aが入力部31を押下したまま、せん断力Fsで、固定部32を、y軸とz軸上の位置を維持した状態で、x軸の負方向(図中左方向)にずらすずらし動作が行われたとする。

【0147】

この場合、入力部31は、x軸の負方向へのずらし動作により、圧力検出部42との拘束面を固着させたまま、せん断変形し、ずらし前の荷重Fzによる圧力中心位置Cに位置するセンサエレメント52に対する圧力分布位置関係に変化が生じる。図12の場合、ずらし前の圧力中心位置Cが、目盛り9から、ずらし後には目盛り6に目盛り3(距離d)だけずれてしまっている。また、せん断力が摩擦力を超えていない場合でも粘弾性体の柔軟構造により変形が発生し、圧力分布に変化が生じる。

【0148】

すなわち、図13のずらし前(図13A)とずらし後(図13B)の圧力分布に示されるように、図12Aに対応するずらし前の圧力分布(図13A)は、圧力中心位置Cの圧力値を最大とし、圧力値の分布範囲の両端における圧力値を最小とした略左右対称の山なりの形状となっている。これに対して、図12Bに対応するずらし後の圧力分布(図13B)は、ずらし後は、固定部進行方向側のすそ野付近(センサ座標0付近)の圧力値が、反対側(センサ座標12付近)に比べ、大きくなっていることが特徴である。

【0149】

この圧力分布の変形量は、せん断力Fsの大きさに依存して大きくなるため、例え入力部31(変形部41)の粘弾性体と接触物(指A)との接触領域が略不変としても、圧力中心の変化を捉えることができ、広義の滑りを捉えることができる。したがって、ロボットハンド1によって把持を行っている際には、入力部31の粘弾性体と接触物との間の完全な相対運動(動摩擦係数に支配される狭義の滑り)を基に把持力制御を行うよりも、それより以前のずれの状態で滑りを検出し、把持力制御を行った方が有効であるといえる。

【0150】

次に、図14および図15を参照して、センサ21への荷重抜重の実験を行った結果について説明する。図14においては、センサ21への荷重抜重の実験概要(図14A)と圧力を検出するセンサエレメント52の詳細(図14B)が示されており、図14Aにおいては、図中右方向がxyz座標系のx軸の正方向を表し、図中上方向がz軸の正方向を表している。これに対して、図14Bにおいては、図中左方向がxyz座標系のx軸の正方向を表し、図中上方向がy軸の正方向を表している。

【0151】

この実験においては、まず、略1500ms乃至4000msの時間に、図14Aの実線矢印で示されるように、センサ21の粘弾性体からなる変形部41に対して、先端に球Rを有するTipが、力Fz、所定の速度または加速度で押し込まれた。z軸の負方向(図中下方向)に荷重がかけられたことで、変形部41の粘弾性体に、応力、ひずみ、ひずみE(エネルギ)が発生し、それにより、接触面積以上に圧力分布が拡散された。また、荷重をかけたまま一定時間(略4000ms乃至14500ms)経過した後で、略14500ms乃至17000msの時間に、点線矢印で示されるように、抜重が行われた。

【0152】

そして、以上の変形部41に対する荷重から抜重の間の、圧力検出部42を構成するセンサエレメント52(図14の実施の形態の場合、ID(identification)1008乃至ID1175が付された21×8個の各センサエレメント52)からの出力データが計測された。

【0153】

図15には、図14の実験で計測された出力データが時間経過に沿って示されている。すなわち、図15Aは、所定のセンサエレメント52の圧力値と時間のグラフ、図15Bは、接触素子数(接触が検出されたセンサエレメント52の数)、および接触素子(センサエレメント52)の圧力値の総和と時間のグラフ、図15Cは、力および押し込み深さと時間のグラフである。なお、図15には、説明の便宜上、図14においてハッチングが付されているID1084,1092,1100,1108のセンサエレメント52の圧力値のみが示されている。

【0154】

図15Aにおいて、グラフ131は、図14のTipの真下に配置されるID1084のセンサエレメント52から出力される圧力値を時間経過に沿って示している。以下、同様に、グラフ132は、ID1084のx軸の正方向側の隣に配置されるID1092のセンサエレメント52から出力される圧力値を示し、グラフ133は、ID1092のx軸の正方向側の隣に配置されるID1100のセンサエレメント52から出力される圧力値を示し、グラフ134は、ID1100のx軸の正方向側の隣に配置されるID1108のセンサエレメント52から出力される圧力値を示している。

【0155】

図15Bにおいて、グラフ135は、接触閾値を超えたセンサエレメント52からの圧力値の総和を時間経過に沿って示している。グラフ136の破線は、接触閾値を超えたセンサエレメント52の数(すなわち、接触素子数)を時間経過に沿って示している。

【0156】

図15Cにおいて、グラフ138は、入力部31の上において6軸力センサで計測されるz軸方向(法線方向)の力Fz1を時間経過に沿って示しており、グラフ139は、Tipが変形部41に押し込まれる深さ(z軸方向の位置)を時間経過に沿って示している。なお、6軸力センサによる力Fz1は、後述する演算により求められる力Fzと比較のために計測されている。

【0157】

すなわち、グラフ131乃至グラフ134により、Tipの真下に配置されるID1084のセンサエレメント52からの圧力値(グラフ131)が最も大きい値であることがわかり、ID1084のセンサエレメント52から3つ離れたID1108のセンサエレメント52からの圧力値(グラフ134)は、ずっと0であり、圧力値を検出していないことがわかる。また、荷重をかけたままであっても、グラフ131乃至グラフ134における略4000ms乃至14500msに示されるように、各センサエレメント52出力される圧力値は、少しずつ小さくなっている。これは、粘弾性体の応力緩和によるものである。

【0158】

また、これらのグラフ131乃至グラフ134が示す圧力値に基づいて、接触領域、接触面積、加重された力Fz、圧力中心位置COPx,COPyを算出することができる。具体的には、接触領域とは、グラフ136で示される接触素子数を表しており、接触領域は、センサエレメント52毎に上述した式(1)が用いられ、接触閾値(例えば、th(x,y))を超えたものが接触素子(すなわち、接触を検出したセンサエレメント52)であるとして求められる。接触面積は、グラフ136で示される接触素子数に、素子面積を掛け合わせて求めることができる。また、力Fzは、次の式(16)を用いて求めることができる。すなわち、式(16)で求められる力Fzは、誤差などがあるが、グラフ138で示される力Fz1と略同じ値となる。

【0159】

【数16】

【0160】

圧力中心位置COPx,COPyは、上述した式(4)(または式(5))で求めることができる。なお、図14の実施の形態の場合、圧力中心位置COPx,COPyは、Tipの真下に配置されるID1084のセンサエレメント52の位置となる。

【0161】

次に、図16および図17を参照して、センサ21への荷重後、せん断力Fsをかける実験を行った結果について説明する。図16においては、センサ21へのせん断力Fsによる移動の実験概要(図16A)と、圧力を検出したセンサエレメント52の詳細(図16B)が示されている。図16Aにおいては、図中右方向がxyz座標系のx軸の正方向を表し、図中上方向がz軸の正方向を表している。図16Bにおいては、図中左方向がxyz座標系のx軸の正方向を表し、図中上方向がy軸の正方向を表している。

【0162】

この実験においては、まず、図14の例と同様に、センサ21の粘弾性体からなる変形部41に対して、Tipが、力Fz、所定の速度または加速度で押し込まれ、z軸の負方向(図中下方向)に荷重がかけられることで、変形部41の粘弾性体に、応力、ひずみ、ひずみE(エネルギ)が発生し、それにより、接触面積以上に圧力分布が拡散された。その後、荷重をかけたまま、略1000ms乃至11000msの時間に、図16Aの実線矢印で示されるように、押し込み深さ−1.0mm、所定の速度または加速度で、x軸の正方向(図中右側)にTipを移動させる(ずらす)せん断力がかけられ、そのままの状態で、所定の時間Tipが停止された。そして、以上の間の、圧力検出部42を構成するセンサエレメント52(図16の例の場合も、ID1008乃至ID1175が付された21×8の各センサエレメント52)からの出力データが計測された。

【0163】

図17には、図16の実験で計測された出力データが時間経過に沿って示されている。図17Aは、所定のセンサエレメント52の圧力値と時間のグラフ、図17Bは接触素子の圧力値の総和と時間のグラフ、図17Cは、接触素子数と時間のグラフ、図17Dは、Tipのx軸方向の位置、圧力中心位置、および圧力中心位置の速度と時間のグラフ、並びに、図17Eは、力および回転力と時間のグラフである。なお、図17においても、説明の便宜上、図16においてハッチングが付されているID1068,1076,1084,1092,1100,1108,1116,1124,1132,1140のセンサエレメント52の圧力値のみが示されている。

【0164】

図17Aにおいて、グラフ141は、図16のID1076のx軸の負方向側の隣に配置されるID1068のセンサエレメント52から出力される圧力値を時間経過に沿って示している。以下、同様に、グラフ142は、ID1084のx軸の負方向側の隣に配置されるID1076のセンサエレメント52から出力される圧力値を示し、グラフ143は、Tipの真下に配置されるID1084のセンサエレメント52から出力される圧力値を示し、グラフ144は、ID1084のx軸の正方向側の隣に配置されるID1092のセンサエレメント52から出力される圧力値を示し、グラフ145は、ID1092のx軸の正方向側の隣に配置されるID1100のセンサエレメント52から出力される圧力値を示している。

【0165】

また、グラフ146は、ID1100のx軸の正方向側の隣に配置されるID1108のセンサエレメント52から出力される圧力値を示し、グラフ147は、ID1108のx軸の正方向側の隣に配置されるID1116のセンサエレメント52から出力される圧力値を示し、グラフ148は、ID1116のx軸の正方向側の隣に配置されるID1124のセンサエレメント52から出力される圧力値を示し、グラフ149は、ID1124のx軸の正方向側の隣に配置されるID1132のセンサエレメント52から出力される圧力値を示し、グラフ150は、ID1132のx軸の正方向側の隣に配置されるID1140のセンサエレメント52から出力される圧力値を示している。

【0166】

図17Bにおいて、グラフ151は、接触閾値を超えたセンサエレメント52からの圧力値の総和を時間経過に沿って示している。図17Cにおいて、グラフ152は、接触閾値を超えたセンサエレメント52の数(すなわち、接触素子数)を時間経過に沿って示している。

【0167】

図17Dにおいて、グラフ154は、x軸方向のTipの位置を時間経過に沿って示している。グラフ155は、上述した式(4)(または式(5))で求められる圧力中心位置COPx,COPyのうちのCOPxを時間経過に沿って示しており、グラフ156は、圧力中心位置COPxの差分を時間で除算した圧力中心位置の移動速度を時間経過に沿って示している。

【0168】

図17Eにおいて、グラフ157は、入力部31の上において6軸力センサで計測されるx軸方向の力Fx1を時間経過に沿って示しており、グラフ158は、y軸方向の力Fy1を時間経過に沿って示しており、グラフ159は、z軸方向(法線方向)の力Fz1を時間経過に沿って示している。また、グラフ160は、入力部31の上において6軸力センサで計測されるx軸を中心とした回転方向の力Mx1を時間経過に沿って示しており、グラフ161は、y軸を中心とした回転方向の力My1を時間経過に沿って示しており、グラフ162は、z軸を中心とした回転方向の力Mz1を時間経過に沿って示している。なお、6軸力センサによる力や回転力は、後述する演算により求められる力Fzと比較のために計測されている。

【0169】

すなわち、グラフ141乃至グラフ150により、最大の圧力値は、時間の経過に応じて、それぞれ、Tipの真下に配置されるID1084(グラフ143)、ID1092(グラフ144)、ID1100(グラフ145)、ID1108(グラフ146)、ID1116(グラフ147)、ID1124(グラフ148)の各センサエレメント52からの圧力値となる。

【0170】

また、図14の例の場合と同様に、これらのグラフ141乃至グラフ150が示す圧力値に基づいて、接触領域、接触面積,力Fz,圧力中心位置COPx,COPyを算出することができる。具体的には、接触領域とは、図17Cのグラフ152で示される接触素子数を表し、センサエレメント52毎に上述した式(1)が用いられ、接触閾値を超えたものが接触素子(すなわち、接触を検出したセンサエレメント52)であるとして求めることができる。接触面積は、グラフ152で示される接触素子数に、素子面積を掛け合わせて求めることができる。また、力Fzは、上述した式(16)を用いて求められる。すなわち、式(16)で求められる力Fzは、誤差などがあるが、図17Eのグラフ159で示される力Fz1と略同じ値となる。

【0171】

圧力中心位置COPxと、圧力中心位置COPyは、上述した式(4)(または式(5))で求めることができる。図17Dのグラフ155で示される圧力中心位置COPxは、グラフ154で示されるTipの位置を少し先行はしているものの、グラフ154で示されるTipの位置とほぼ同様に移動している。

【0172】

図18には、図16と同様の実験で計測された出力データの他の例が時間経過に沿って示されている。図18Aは、センサ21に対して、Tipにより、約6000ms前後に荷重が開始され、約9000ms乃至12000msの辺りで移動(ずらし)が開始された場合における、所定のセンサエレメント52の圧力値と時間のグラフ、図18Bは、接触素子数、および接触素子の圧力値の総和と時間のグラフ、図18Cは、Tipのx軸方向の位置、圧力中心位置、および圧力中心位置の速度と時間のグラフ、図18Dは、力および回転力と時間のグラフである。

【0173】

なお、図18のグラフは、図17のグラフの他の例であり、その詳細な説明は基本的に同様であるため、繰り返しになるので適宜省略する。

【0174】

図18Aにおいて、グラフ171は、グラフ173に示される圧力値を出力するID1084のセンサエレメント52のx軸の負方向側の2つ隣に配置されるID1068のセンサエレメント52から出力される圧力値を時間経過に沿って示している。以下、同様に、グラフ172は、グラフ173に示される圧力値を出力するID1084のセンサエレメント52のx軸の負方向側の隣に配置されるID1076のセンサエレメント52から出力される圧力値を示し、グラフ173は、Tipの真下に配置されるID1084のセンサエレメント52から出力される圧力値を示す。

【0175】

グラフ174は、グラフ173に示される圧力値を出力するID1084のセンサエレメント52のx軸の正方向側の隣に配置されるID1092のセンサエレメント52から出力される圧力値を示し、グラフ175は、グラフ174に示される圧力値を出力するID1092のセンサエレメント52のx軸の正方向側の隣に配置されるID1100のセンサエレメント52から出力される圧力値を示している。

【0176】

また、グラフ176は、グラフ175に示される圧力値を出力するID1100のセンサエレメント52のx軸の正方向側の隣に配置されるID1108のセンサエレメント52から出力される圧力値を示し、グラフ177は、グラフ176に示される圧力値を出力するID1108のセンサエレメント52のx軸の正方向側の隣に配置されるID1116のセンサエレメント52から出力される圧力値を示し、グラフ178は、グラフ177に示される圧力値を出力するID1116のセンサエレメント52のx軸の正方向側の隣に配置されるID1124のセンサエレメント52から出力される圧力値を示す。

【0177】

グラフ179は、グラフ178に示される圧力値を出力するID1124のセンサエレメント52のx軸の正方向側の隣に配置されるID1132のセンサエレメント52から出力される圧力値を示し、グラフ180は、グラフ179に示される圧力値を出力するID1132のセンサエレメント52のx軸の正方向側の隣に配置されるID1140のセンサエレメント52から出力される圧力値を示している。

【0178】

図18Bにおいて、グラフ181は、接触閾値を超えたセンサエレメント52からの圧力値の総和を時間経過に沿って示している。グラフ182は、接触閾値を超えたセンサエレメント数(接触素子数)を時間経過に沿って示している。

【0179】

図18Cにおいて、グラフ184は、x軸方向のTipの位置を時間経過に沿って示している。グラフ185は、上述した式(4)(または式(5))で求められる圧力中心位置COPx,COPyのうちのCOPxを時間経過に沿って示しており、グラフ186は、圧力中心位置COPxの差分を時間で除算した圧力中心位置の移動速度を時間経過に沿って示している。

【0180】

図18Dにおいて、グラフ187は、入力部31の上において6軸力センサで計測されるx軸方向の力Fx1を時間経過に沿って示しており、グラフ188は、y軸方向の力Fy1を時間経過に沿って示しており、グラフ189は、z軸方向(法線方向)の力Fz1を時間経過に沿って示している。また、グラフ190は、入力部31の上において6軸力センサで計測されるx軸を中心とした回転方向の力Mx1を時間経過に沿って示しており、グラフ191は、y軸を中心とした回転方向の力My1を時間経過に沿って示しており、グラフ192は、z軸を中心とした回転方向の力Mz1を時間経過に沿って示している。

【0181】

図18Bにおいて、破線で囲んで示す、Tipの移動開始のタイミング(すなわち、約8000ms乃至16000ms)近辺のグラフ181およびグラフ182を、図19に拡大して示す。グラフ182に示されるように、いままで(すなわち、略11000msの直前まで)安定していた接触素子数が、急に減ったり、増えたりしている。すなわち、Tipの動き出し直前に、接触素子数に、急に増えたりあるいは減少したりする大きな変化が見られる。

【0182】

また、図18Cにおいて、破線で囲んで示す、Tipの移動開始のタイミング(すなわち、約10000ms乃至11000ms)近辺のグラフ184乃至グラフ186を、図20に拡大して示す。図20においては、グラフ184は、太線で示され、グラフ185は、破線で示され、グラフ186は、一点鎖線で示されている。グラフ184で示されるTipの位置は、円Aで示す辺りから移動を開始しているが、グラフ185に示される圧力中心位置COPxは、円Aで示すTipが移動を開始するよりも略100ms前の円Bで示す辺りから変化を始めている。すなわち、Tipの動き出し直前に、圧力中心位置COPxにも大きな変化が見られる。

【0183】

以上のTipの動き出し直前における接触素子数や圧力中心位置COPxの大きな変化は、粘弾性体の変形によるものと思われ、これらは、センサ単体では得ることができない。したがって、図3に示されるように、センサ21を粘弾性体からなる変形部41と静電容量型圧力センサからなるセンサエレメント52の組み合わせで構成することにより、Tipの動き出し直前における接触素子数や圧力中心位置の大きな変化の情報を取得することが可能になる。

【0184】

図21は、図16と同様の実験により求められた滑り検出データを示している。図21の例においては、Tipを押し込み深さ−1.0mmとなるようにx軸の負方向に荷重をかけたまま、さらに、1.0mmの速度でx軸の正方向に移動させた場合のTipの位置、圧力中心位置COPx、および移動平均COPxMAと、それらから求められる3種類の滑り検出値が示されている。

【0185】

すなわち、図21A乃至図21Cにおいて、グラフ194は、Tipのx軸方向の位置を示しており、グラフ195は、x軸方向の圧力中心位置COPxを示しており、グラフ196は、移動平均COPxMAを示している。そして、図21Aにおいて、グラフ197は、式(10)(または式(13)や式(15))においてNを大きくし(N=8とし)、式(8)においてthresholdを小さくした低速(Low Speed)の滑り検出値を示している。図21Bにおいて、グラフ198は、N(N=4とし)とthresholdを、図21Aと図21Cの中間的な値とした中速(Medium Speed)の滑り検出値を示している。また、図21Cにおいて、グラフ199は、Nを小さく(N=2とし)、thresholdを大きくした高速(High Speed)の滑り検出値を示している。

【0186】

グラフ197に示されるように、低速の滑り検出値は、静止中は、略0を示し、滑り出してから滑り終わるまで、0.25乃至2.5程度の値を示し、停止後は、±0.50の値を示している。グラフ198に示されるように、中速の滑り検出値は、静止中は、略0を示し、滑り出してから滑り終わるまで、0.25乃至2.7程度の値を示し、停止後は、±0.70の値を示している。グラフ199に示されるように、高速の滑り検出値は、静止中は、略0を示し、滑り出してから滑り終わるまで、0.0乃至3.0程度の値を示し、停止後は、±0.5の値を示している。

【0187】

すなわち、図21Cの高速の滑り検出値は、図21Aの低速の滑り検出値に比して滑っている間と滑っていない間の値が重なり合った量が多く、低速の滑りの方が値が重なり合った量が少ないため、滑っている間と滑っていない間を容易に検出することができる。そして安定して一定の速度で滑っている8.3sから9sの間では、図21Aの低速の滑り検出値0.7の方が、図21B、図21Cの中速、高速の滑り検出値0.3と比べて大きく、検出しやすいことがわかる。また高速の滑り検出値の方が低速の滑り検出値よりも立ち上がり、立下りが急峻であり、高速に滑る際にのみ値を検出しやすいのがわかる。

【0188】

すなわち、図21Cの高速の滑り検出値は、図21Aの低速の滑り検出値に比して微小の値であり、低速の滑りの方が、滑っている間と滑っていない間を容易に検出することができる。

【0189】

以上の特徴、すなわち、粘弾性体の特性や、圧力値から取得される圧力中心位置などを使用することにより、物体との接触面で発生する滑りを検出することが可能となる。

【0190】

なお、上記説明においては、x軸について説明を行ったが、y軸の場合も同様に滑りを検出することができる。

【0191】

図22乃至図25は、センサ21の他の実施の形態の外観の構成を示している。これらの図のうちの図22A、図23A、図24A、および図25Aは、入力部31の形状が異なるセンサ201乃至204を真上から見た上面図であり、図22B、図23B、図24B、および図25Bは、センサ201乃至204の断面図である。なお、入力部31と固定部32の間には、例えば、静電容量型圧力センサで構成される圧力検出部42が配置されている。

【0192】

図22のセンサ201は、真上から見ると入力面31aが円形で、側面から見ると四角の形状である円柱型の入力部31で構成されている。図23のセンサ202は、真上から見ると入力面31aが円形で、側面から見るとドーム形状であるドーム型の入力部31で構成されている。図24のセンサ203は、真上から見ると入力面31aが四角形で、側面から見るとかまぼこ形状であるかまぼこ型の入力部31で構成されている。例えば、センサ203においては、フレキシブル基板に構成される圧力検出部42などが用いられる。

【0193】

図25のセンサ204は、真上から見ると入力面31aがドーナツ形状で、側面から見ると、固定部32を挟むように固定部32の上下に入力部31が構成される四角の形状である円柱型の入力部31で構成されている。なお、センサ204におけるドーナツの穴(空洞)部分には、点線に示されるように軸を設けることができる。

【0194】

以上、センサ201やセンサ202ように、入力部31の入力面31aの平面から見た形状が円形となるように形成することもできる。

【0195】

また、側面から見た場合の入力部31の形状を、センサ202やセンサ203のように、ドーム形状やかまぼこ形状にすることもできる。なお、このセンサ202やセンサ203などのドーム型やかまぼこ型は、物体に接触させる際に、平面のものを平面で接触させると生じやすい検出の誤差を抑制することができるため、物体に接触する場合、例えば、ロボットハンド1に設けられる場合などに適している。

【0196】

さらに、入力部31の形状をセンサ204のようにドーナツ型にすることもできる。この場合、ドーナツ部分に軸を通すことができるので、例えば、ロボットハンド1などの各関節部などに設けられる場合に適している。

【0197】

図26と図27は、入力部31の他の実施の形態の構成を示している。図26と図27は、それぞれ静電気の漏洩と侵入を防止するための静電シールドを付加したセンサ211とセンサ212の側断面図を表している。

【0198】

図26のセンサ211は、固定部32が、静電シールド材料が混合されて成形され、シールド機能を有する固定部223に入れ替わった点と、入力部31の変形部41が、静電シールド材料が混合されて成形され、シールド機能を有する粘弾性体221とシリコンゴム222で構成されている点が、図2のセンサ21と異なっており、変形部41と固定部223の間に圧力検出部42が配置されている点は共通している。

【0199】

センサ211の変形部41は、シールド機能を有する粘弾性体221の表面に、例えば、二色成形法で、薄膜のシリコンゴム222が一体化されて形成されている。

【0200】

すなわち、センサ211においては、圧力検出部42は、静電シールド材料が混合されて成形されている粘弾性体221と、やはり静電シールド材料が混合されて成形されている固定部223により、上下からシールドされている。これにより、圧力検出部42の性能の低下を抑制することができる。

【0201】

図27のセンサ212は、固定部32が、静電シールド材料が混合されて成形され、シールド機能を有する固定部233に入れ替わった点と、圧力検出部42が、変形部41のシールド機能を有する粘弾性体231と一体化され、その表面に、例えば、二色成形法で、薄膜のシリコンゴム232が一体化されて形成されている点が、図26のセンサ211と異なる。

【0202】

すなわち、センサ212においては、圧力検出部42が、シールド機能を有する粘弾性体231と一体化されている点が、センサ211と異なる構成であるが、センサ212においても、圧力検出部42は、粘弾性体231と圧力検出部42の下の固定部233との上下からシールドされている。これにより、圧力検出部42の性能の低下をより抑制することができる。

【0203】

なお、図26と図27のセンサ211および212においては、静電シールド材料が混合されて成形され、粘弾性体221および231がシールド機能を有するように構成したが、それらの代わりに、例えば、シリコンゴム222および232に静電シールド材料を混合して成形し、シールド機能を有するように構成してもよい。

【0204】

図28は、さらに図2のセンサ21の他の実施の形態の構成を示している。図28Aは、図3Aと同様に、センサ21を真上から見た上面図であり、図28Bは、図3Bと同様に、センサ21の側断面図である。なお、図28Aにおいては、内部構成がわかるように、入力部31、圧力検出部261、および変形部41が段階的に破断された状態で示されている。

【0205】

図28のセンサ21の入力部31は、圧力検出部261、変形部41、および圧力検出部262により構成される。圧力検出部261および262は、圧力検出部42と同様の構成をしており、粘弾性体で構成される変形部41を上下方向から挟む位置に配置されている。すなわち、入力部31は、上層の圧力検出部261、中層の変形部41、および下層の圧力検出部262からなる多層構造となっている。

【0206】

以上のように、入力部31を、図3を参照して上述したように、上から、変形部41および圧力検出部42の2層で構成するだけに限らず、図28に示されるように、上から、圧力検出部261、変形部41、および圧力検出部262の3層で構成することもできる。この場合、圧力検出部261および圧力検出部262からの圧力値に基づいて、圧力中心位置が求められて、滑りが検出される。

【0207】

なお、図示はしないが、図28の圧力検出部261の上層にさらに、粘弾性体を設けてもよいし、さらに多くの圧力検出部の層を構成するようにしてもよい。

【0208】

以上説明したように、センサ21を、センサ面(入力面31a)に垂直な法線力を検出する圧力センサと粘弾性材料を組み合わせて構成したので、このセンサ21からの圧力値の圧力分布、そしてその圧力分布の圧力中心位置を求めることができる。その結果、圧力値の変動に拘わらず、正確に圧力を検出することができる。

【0209】

また、圧力中心位置の速度から滑りを検出するようにしたので、指と対象物の間の完全な相対運動だけでなく、初期局所滑りおよびずれも含めた広義の滑りを検出することができる。その結果、スティックスリップ現象に代表される狭義の滑りだけを検出する場合には制御が困難な物体の落下を抑制することができる。特に落下する速度が速くても、遅くても、速度に拘わらず、確実に落下を抑制することができる。これにより、任意の物体の把持や操りを行うことができる、人とより親和性の高い物理的インタラクション(相互作用)を容易に実現することが可能である。

【0210】

さらに、材料自身のずれなどの滑り現象を正確に検出することで、より多彩な表現入力手段を有する新感覚のヒューマンインタフェースの実現が可能となる。

【0211】

なお、以上においては、圧力検出部42が静電容量変化により分布圧力値を検出するようにしたが、静電容量変化に限らず、例えば、抵抗値変化により分布圧力値を検出するように構成することもできる。また、分布圧力値がとれるのであれば、感圧ゴムを並べただけのセンサで構成することもできる。

【0212】

また、以上においては、センサ21がロボットハンドマニピュレータ18の腕や手などに設けられる場合を説明したが、本発明は、各種ロボットの関節機構部の他、ゲームのコントローラやジョイスティック、様々な入力装置、衝撃吸収装置、生態計測装置、ヘルスケア商品、スポーツ分野などの分野や製品などにも適用することができる。

【0213】

上述した一連の処理は、ハードウエアにより実行させることもできるし、ソフトウエアにより実行させることもできる。

【0214】

一連の処理をソフトウエアにより実行させる場合には、そのソフトウエアを構成するプログラムが、専用のハードウエアに組み込まれているコンピュータ、または、各種のプログラムをインストールすることで、各種の機能を実行することが可能な、例えば汎用のパーソナルコンピュータなどに、プログラム記録媒体からインストールされる。

【0215】

図29は、上述した一連の処理をプログラムにより実行するパーソナルコンピュータ301の構成の例を示すブロック図である。CPU(Central Processing Unit)311は、ROM(Read Only Memory)312、または記憶部318に記憶されているプログラムに従って各種の処理を実行する。RAM(Random Access Memory)313には、CPU311が実行するプログラムやデータなどが適宜記憶される。これらのCPU311、ROM312、およびRAM313は、バス314により相互に接続されている。

【0216】

CPU311にはまた、バス314を介して入出力インタフェース315が接続されている。入出力インタフェース315には、上述したセンサ21、キーボード、マウス、マイクロホンなどよりなる入力部316、ディスプレイ、スピーカなどよりなる出力部317が接続されている。CPU311は、入力部316から入力される指令に対応して各種の処理を実行する。そして、CPU311は、処理の結果を出力部317に出力する。

【0217】

入出力インタフェース315に接続されている記憶部318は、例えばハードディスクからなり、CPU311が実行するプログラムや各種のデータを記憶する。通信部319は、インターネットやローカルエリアネットワークなどのネットワークを介して外部の装置と通信する。

【0218】

また、通信部319を介してプログラムを取得し、記憶部318に記憶してもよい。

【0219】

入出力インタフェース315に接続されているドライブ320は、磁気ディスク、光ディスク、光磁気ディスク、或いは半導体メモリなどのリムーバブルメディア321が装着されたとき、それらを駆動し、そこに記録されているプログラムやデータなどを取得する。取得されたプログラムやデータは、必要に応じて記憶部318に転送され、記憶される。

【0220】

コンピュータにインストールされ、コンピュータによって実行可能な状態とされるプログラムを格納するプログラム記録媒体は、図29に示すように、磁気ディスク(フレキシブルディスクを含む)、光ディスク(CD-ROM(Compact Disc-Read Only Memory),DVD(Digital Versatile Disc)を含む)、光磁気ディスク、もしくは半導体メモリなどよりなるパッケージメディアであるリムーバブルメディア321、または、プログラムが一時的もしくは永続的に格納されるROM312や、記憶部318を構成するハードディスクなどにより構成される。プログラム記録媒体へのプログラムの格納は、必要に応じてルータ、モデムなどのインタフェースである通信部319を介して、ローカルエリアネットワーク、インターネット、デジタル衛星放送といった、有線または無線の通信媒体を利用して行われる。

【0221】

なお、本明細書において、プログラム記録媒体に格納されるプログラムを記述するステップは、記載された順序に沿って時系列的に行われる処理はもちろん、必ずしも時系列的に処理されなくとも、並列的あるいは個別に実行される処理をも含むものである。

【0222】

また、本発明の実施の形態は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更が可能である。

【0223】

なお、本発明の実施の形態は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更が可能である。

【図面の簡単な説明】

【0224】

【図1】本発明を適用したロボットハンドマニピュレータの一実施の形態の構成を示す斜視図である。

【図2】センサの外観の構成を示す斜視図である。

【図3】センサの内部の構成を示す図である。

【図4】圧力検出部の構成を示す平面図である。

【図5】粘弾性材料の圧縮および引張特性を示す図である。

【図6】ロボットハンドマニピュレータの内部の電気的な構成を示すブロック図である。

【図7】信号処理部の機能的構成を示すブロック図である。

【図8】物体把持処理を説明するフローチャートである。

【図9】滑り検出処理を説明するフローチャートである。

【図10】指で押圧した場合の変形部の変形を説明する断面図である。

【図11】圧力値の分布と変化を説明するグラフである。

【図12】指をずらした場合の変形部の変形を説明する断面図である。

【図13】指をずらした場合の圧力値の分布を説明するグラフである。

【図14】指で押圧した場合の圧力検出部の動作を説明する図である。

【図15】指で押圧した場合の圧力検出部のデータの変化を示すグラフである。

【図16】指をずらした場合の圧力検出部の動作を説明する図である。

【図17】指をずらした場合の圧力検出部のデータの変化を示すグラフである。

【図18】指をずらした場合の圧力検出部のデータの変化を示すグラフである。

【図19】図18Bの移動開始の範囲の圧力検出部のデータの変化を示すグラフである。

【図20】図18Cの移動開始の範囲の圧力検出部のデータの変化を示すグラフである。

【図21】指をずらした場合の圧力検出部の他のデータの変化を示すグラフである。

【図22】センサの他の実施の形態の構成を示す図である。

【図23】センサの他の実施の形態の構成を示す図である。

【図24】センサの他の実施の形態の構成を示す図である。

【図25】センサの他の実施の形態の構成を示す図である。

【図26】センサの他の実施の形態の構成を示す図である。

【図27】センサの他の実施の形態の構成を示す図である。

【図28】センサの他の実施の形態の構成を示す図である。

【図29】パーソナルコンピュータの構成を示すブロック図である。

【符号の説明】

【0225】

1 ロボットハンド,18 ロボットハンドマニピュレータ, 21 センサ, 31 入力部, 32 固定部, 41 変形部, 42 圧力検出部, 52 センサエレメント, 53 信号処理部, 101 メイン制御部, 102−1乃至102−n アクチュエータ, 121 接触検出部, 122 圧力中心演算部, 123 圧力中心速度演算部, 124 滑り検出部

【技術分野】

【0001】

本発明は、検出装置および方法、プログラム、並びに記録媒体に関し、特に、物体の落下の速度に拘わらず物体の落下を確実に抑制するようにした検出装置および方法、プログラム、並びに記録媒体に関する。

【背景技術】

【0002】

最近、人間型のロボットが盛んに研究されている。このロボットは、人間のように2足歩行を行い、ロボットハンドで物体を把持する。

【0003】

ロボットハンドによる物体の把持、あるいはロボットハンドに対して物体が相対的に移動する操りといった複雑な動作を制御するには、物体とロボットハンドの指先間の滑りなど、把持状態を検出する必要がある。

【0004】

特開2006−297542号公報(特許文献1)には、分布型圧力センサと柔軟な粘弾性体を組み合わせ、重心位置の移動量と、あらかじめ実験によって求めた臨界移動量に基づいて滑りを検出することが開示されている。

【0005】

【特許文献1】特開2006−297542号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の検出方法では、滑りとその方向が検出されるが、物体の重心がゆっくり移動する場合であっても、高速に移動する場合であっても同様な検出が行なわれる。物体がゆっくり滑る場合も、速く滑る場合も、同様の動作しか行うことができない。その結果、物体がロボットハンドの指先から低速で滑り落ちる場合も、高速で滑り落ちる場合も、ロボットハンドの指先は同様の把持動作を行うことになり、高速で滑り落ちる物体の指先からの落下を抑制することが困難になる。

【0007】

本発明は、このような状況に鑑みてなされたものであり、物体の落下の速度に拘わらず物体の落下を確実に抑制することができるようにするものである。

【課題を解決するための手段】

【0008】

本発明の側面は、複数のセンサエレメントで構成される圧力センサを備える検出装置において、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算する圧力中心演算手段と、前記圧力中心演算手段により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算する圧力中心速度演算手段と、前記圧力中心速度演算手段により演算された前記圧力中心位置の速度に基づいて、滑りを検出する滑り検出手段とを備える検出装置である。

【0009】

前記滑り検出手段は、前記圧力中心位置の速度を所定の閾値と比較し、前記圧力中心位置の速度が前記閾値以上である場合、前記滑りを検出することができる。

【0010】

前記滑り検出手段は、前記圧力中心位置の速度を、複数の前記閾値と比較することで、複数の滑りを検出することができる。

【0011】

前記滑り検出手段は、複数のサンプリング時における前記圧力中心位置の速度の総和を演算し、前記閾値と比較することができる。

【0012】

前記滑り検出手段は、異なる数のサンプリング総数の前記圧力中心位置の速度の総和を演算して複数の総和を演算し、複数の前記総和を複数の前記閾値と比較することで、複数の滑りを検出することができる。

【0013】

前記滑り検出手段は、前記圧力中心位置の速度に、前記圧力中心位置の速度の大きさに応じた係数を乗算して、前記圧力中心位置の速度の総和を求めることができる。

【0014】

前記圧力中心速度演算手段は、前記圧力中心演算手段により演算された前記圧力中心位置の移動平均値の差分を求め、それぞれの時間の差分で割ることで、前記圧力中心位置の速度を演算することができる。

【0015】

前記圧力中心速度演算手段は、前記圧力中心演算手段により演算された前記圧力中心位置の差分を求め、それぞれの時間の差分で割ることで、前記圧力中心位置の移動値を演算することができる。

【0016】

前記圧力センサにより検出された圧力値を用いて、前記圧力センサへの物体の接触検出を行った前記センサエレメントを検出する接触検出手段をさらに備え、前記圧力中心演算手段は、前記接触検出手段により検出された前記センサエレメントからの圧力値を用いて、前記圧力中心位置を演算することができる。

【0017】

前記圧力センサは、その表面に粘弾性材料で構成される粘弾性体を有することができる。

【0018】

前記粘弾性体は、シリコンゴムの薄膜と一体化されていることができる。

【0019】

前記粘弾性体は、静電シールド材料が混合されて成形されていることができる。

【0020】

本発明の側面は、複数のセンサエレメントで構成される圧力センサを備える検出装置の検出方法において、圧力中心演算手段が、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算し、圧力中心速度演算手段が、前記圧力中心演算手段により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算し、滑り検出手段が、前記圧力中心速度演算手段により演算された前記圧力中心位置の速度に基づいて、滑りを検出する検出方法である。

【0021】

本発明の側面は、複数のセンサエレメントで構成される圧力センサの出力を用いて滑り検出処理を行うプログラムにおいて、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算する圧力中心演算ステップと、前記圧力中心演算ステップの処理により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算する圧力中心速度演算ステップと、前記圧力中心速度演算ステップの処理により演算された前記圧力中心位置の速度に基づいて、滑りを検出する滑り検出ステップとをコンピュータに実行させるプログラムである。

【0022】

本発明の側面は、上記プログラムが記録されている記録媒体である。

【0023】

本発明の側面においては、圧力センサにより検出された圧力値を用いて、圧力中心位置が演算され、演算された圧力中心位置の時間的変化を用いて圧力中心位置の速度が演算され、演算された圧力中心位置の速度に基づいて、滑りが検出される。

【発明の効果】

【0024】

以上のように、本発明の側面によれば、滑物体の落下の速度に拘わらず物体の落下を確実に抑制することができる。

【発明を実施するための最良の形態】

【0025】

以下に本発明の実施の形態を説明するが、本発明の構成要件と、明細書または図面に記載の実施の形態との対応関係を例示すると、次のようになる。この記載は、本発明をサポートする実施の形態が、明細書または図面に記載されていることを確認するためのものである。従って、明細書または図面中には記載されているが、本発明の構成要件に対応する実施の形態として、ここには記載されていない実施の形態があったとしても、そのことは、その実施の形態が、その構成要件に対応するものではないことを意味するものではない。逆に、実施の形態が構成要件に対応するものとしてここに記載されていたとしても、そのことは、その実施の形態が、その構成要件以外の構成要件には対応しないものであることを意味するものでもない。

【0026】

本発明の側面は、複数のセンサエレメント(例えば、図4のセンサエレメント52)で構成される圧力センサ(例えば、図3のセンサ21)を備える検出装置(例えば、図6の検出装置103)において、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算する圧力中心演算手段(例えば、図7の圧力中心演算部122)と、前記圧力中心演算手段により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算する圧力中心速度演算手段(例えば、図7の圧力中心速度演算部123)と、前記圧力中心速度演算手段により演算された前記圧力中心位置の速度に基づいて、滑りを検出する滑り検出手段(例えば、図7の滑り検出部124)とを備える検出装置である。

【0027】

前記圧力センサにより検出された圧力値を用いて、前記圧力センサへの物体の接触検出を行った前記センサエレメントを検出する接触検出手段(例えば、図7の接触検出部121)をさらに備え、前記圧力中心演算手段は、前記接触検出手段により検出された前記センサエレメントからの圧力値を用いて、前記圧力中心位置を演算することができる。

【0028】

前記圧力センサは、その表面に粘弾性材料で構成される粘弾性体(例えば、図3Bの変形部41)を有することができる。

【0029】

前記粘弾性体は、シリコンゴムの薄膜(例えば、図3Bの薄膜43)と一体化されていることができる。

【0030】

本発明の側面はまた、複数のセンサエレメントで構成される圧力センサを備える検出装置の検出方法において、圧力中心演算手段(例えば、図7の圧力中心演算部122)が、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算し、圧力中心速度演算手段(例えば、図7の圧力中心速度演算部123)が、前記圧力中心演算手段により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算し、滑り検出手段(例えば、図7の滑り検出部124)が、前記圧力中心速度演算手段により演算された前記圧力中心位置の速度に基づいて、滑りを検出する検出方法である。

【0031】

さらに本発明の側面は、複数のセンサエレメントで構成される圧力センサの出力を用いて滑り検出処理を行うプログラムにおいて、前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算する圧力中心演算ステップ(例えば、図9のステップS32)と、前記圧力中心演算ステップの処理により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算する圧力中心速度演算ステップ(例えば、図9のステップS33)と、前記圧力中心速度演算ステップの処理により演算された前記圧力中心位置の速度に基づいて、滑りを検出する滑り検出ステップ(例えば、図9のステップS34)とをコンピュータに実行させるプログラムである。

【0032】

以下、図を参照して本発明の実施の形態について説明する。

【0033】

図1Aは、本発明を適用したロボットハンドマニピュレータの外観の構成例を表している。ロボットハンドマニピュレータ18は、肩関節部11、上腕部12、肘関節部13、前腕部14、手首部15、および手部16などからなるロボットハンド1と、ロボットハンド1の肩関節部11を介して、ロボットハンド1を支持する支持部2で構成されている。

【0034】

ロボットハンド1の上腕部12および前腕部14の内側には、それぞれセンサ21−1および21−2が設けられている。また、図1Bに拡大して示すように、ロボットハンド1の手部16を構成する掌には、センサ21−3および21−4が設けられており、手部16を構成する親指の指掌面における第1関節より上にはセンサ21−5、第1関節と第2関節の間にはセンサ21−6が、それぞれ設けられており、人指し指の指掌面における第1関節より上にはセンサ21−7、第1関節と第2関節の間にはセンサ21−8が、それぞれ設けられている。

【0035】

さらに、中指の指掌面における第1関節より上にはセンサ21−9、第1関節と第2関節の間にはセンサ21−10が、それぞれ設けられており、薬指の指掌面における第1関節より上にはセンサ21−11、第1関節と第2関節の間にはセンサ21−12が、それぞれ設けられており、小指の指掌面における第1関節より上にはセンサ21−13、第1関節と第2関節の間にはセンサ21−14が、それぞれ設けられている。

【0036】

なお、センサ21−1乃至21−14を特に区別する必要がない場合、以下、単にセンサ21と称する。

【0037】

ロボットハンドマニピュレータ18は、ロボットハンド1の肩関節部11、肘関節部13、手首部15や、手部16の指関節部などの各関節部に内蔵されるアクチュエータ102−1乃至102−n(後述する図6参照)を動作させて、図1に示されるマグカップ17などの任意の物体に、手部16などの各センサ21を接触させる。

【0038】

ロボットハンド1に設けられた各センサ21は、そのセンサ面に垂直な法線力(例えば、圧力)のみを検出する静電容量型圧力センサで構成され、その表面に、人間の皮膚のような柔らかさを有する粘弾性体を有している。この粘弾性体は、外部から受ける力とその形によって様々な形状に変化し、それによって内部のセンサ21に対して圧力が拡散される。センサ21は、粘弾性体に物体が接触した際に、その拡散された圧力値(以下、分布圧力値とも称する)を検出し、検出した分布圧力値に基づいて、ロボットハンド1による物体の把持、操りなどの複雑な制御を行うために必要な把持情報である、把持物体と指先間の滑りを検出する。

【0039】

ここで、本実施の形態の把持、操りにおける滑りとは、次のように定義される。

【0040】

一般的には、指と対象物の間の相対運動を滑りと呼ぶ。この相対運動には大きく分けて、並進運動と回転運動の2つがあり、前者の並進運動は、把持接触点における把持力(法線力)と直交する方向(せん断方向または接線方向)への運動であり、後者の回転運動は、接触を保ちながら回転移動する転がり運動と、把持接触点の法線軸まわりの回転運動である。並進運動の滑りと回転運動の滑りを、それぞれ、並進滑り、回転滑りと呼んで区別するが、これらは、同時に組み合わさって発生することが多い。

【0041】

また一方で、把持の安定性やロバスト性などを考慮すると、指先は柔軟な構造とすることが望ましい。この柔軟な指先で対象物を把持している際に対象物へのせん断力を加えていくと、接触領域の外周部から徐々に相対運動が生じて、まだ滑りが生じていない中心付近の固着領域と、すでに滑りが生じているその外周の滑り領域とが混在する初期局所滑りが発生する。さらに、せん断力を加えていくと、ある点を境にして、動摩擦係数に支配される運動状態である完全な相対運動(狭義の滑り)に至る。この滑り出しに相当する初期局所滑り時には、振動が発生するため、その観測が可能である。さらに、初期局所滑りに至る前の段階において、指先と対象物の接触領域は略不変であるものの、柔軟素材が変形してずれが発生する状態も存在する。

【0042】

把持や操りを実行する場合において、指と対象物の間の完全な相対運動(狭義の滑り)のみを基に制御していたのでは制御の遅れにより、運動をうまく実現できないことが多い。したがって、狭義の滑りを予知し、未然に防ぐことが重要であると考え、上記の初期局所滑りおよびずれも含めたものまでを広義の滑りと呼ぶことにする。本実施の形態の把持や操りにおける滑りとは、この広義の滑りをいう。図1のセンサ21は、この広義の滑りを検出する。

【0043】

ロボットハンドマニピュレータ18は、検出された把持物体と指先間の滑りに基づき、センサ21自体の柔らかさおよび表面の摩擦によるグリップ性などを利用して、各関節部のアクチュエータを動作させることで、マグカップ17を把持し、マグカップ17の移動や運搬を行う。

【0044】

以上のように、ロボットハンドマニピュレータ18は、多種多様な大きさや形状、表面状態、重量などの任意物体を器用に把持して操ることができる。

【0045】

図2は、センサ21の外観の構成例を示す斜視図である。

【0046】

センサ21は、大きく分けて、物体や人の指などが触れる入力部31、変形する材料で構成される入力部31を支える固定部32、および電源を入力し、センサ21の検出結果などを、例えば、ロボットハンドマニピュレータ18のメイン制御部101(後述する図6参照)などに出力する外部接続部33により構成されている。

【0047】

図2の実施の形態においては、入力部31は、入力面31aが四角形である四角柱型で形成されている。なお、以下、特に言及しない場合、この入力面31aと平行な面を、xyz座標系のxy平面とし、入力面31aに垂直な方向をz軸方向として説明する。

【0048】

図3は、図2のセンサ21の内部の構成を示している。図3Aは、センサ21を真上から見た上面図であり、図3Bは、センサ21の側断面図である。なお、図3Aにおいては、内部構成がわかるように、入力部31および変形部41が段階的に破断された状態で示されている。

【0049】

入力部31は、大きく分けて、変形部41および圧力検出部42により構成される。すなわち、入力部31は、上層の変形部41と下層の圧力検出部42からなる多層構造となっている。この実施の形態においては、変形部41の表面に、シリコンゴムの薄膜43が形成されている。

【0050】

変形部41は、例えば、シリコンゲル材料のような粘弾性特性を有する粘弾性体で構成されており、外部からの荷重により容易に変形が可能である。圧力検出部42は、例えば、静電容量変化などの検出原理を利用して、圧力を検出する静電容量型圧力センサなどで構成されている。

【0051】

この変形部41の変形によって応力緩和や応力分散が生じ、内部の圧力検出部42に対して圧力が拡散されるので、粘弾性体の変形による補間特性に基づき、圧力検出部42は、静電容量型圧力センサの空間分解能以上のセンシング性能を得ることができ、圧力中心を正確かつロバストに求めることができる。そして、この圧力中心を滑りのセンシングに用いることで、滑り方向や滑り速度に相当する量が取得できるので、物体把持の制御やロボットハンドの指先で物を滑らせながら扱うような操りの制御を行うことができる。

【0052】

粘弾性材料には、耐熱、耐寒、しゅう動、耐摩擦性の高いシリコンゲルが適しているが、他の材料を用いることもできる。また、変形部41と圧力検出部42との境界は接着や一体成形により固着されており、拘束面になっている。そのため、ゴム材料と同等の非圧縮性による現象、すなわち、圧力が加えられると側面や上面の一部が膨らむが体積は変化しない、いわゆるバルジング現象を起こすこととなる。その形は、荷重値や入力面形状により様々な特徴をあらわすことが、発明者による実験の結果、判っている。

【0053】

入力部31の変形部41を柔軟な素材で構成することで、人間に接した場合においても、人間に不快感を与えることが少なく、また人間に対する安全性も向上し、人間とより親和性の高い物理インタラクションの実現が可能になる。

【0054】

図4は、図3の圧力検出部42の一実施の形態としての静電容量型圧力センサの構成を示す図である。

【0055】

圧力検出部42は、例えば、フレキシブル基板51上にマトリクス状に配置された複数の圧力検出素子(以下、センサエレメントとも称する)52により構成される。この圧力検出部42を構成するセンサは、分布型圧力センサとも呼ばれる。なお、図4の実施の形態においては、説明の便宜上、1つのセンサエレメントにしか符号が付されていない。

【0056】

図4の実施の形態の場合、圧力検出部42は、図中、右方向から見て、縦21列×横8行の168個のセンサエレメント52により構成されており、センサエレメント52の各列および各行からは、それぞれ、引き出し線が信号処理部53に入力されている。これらの各センサエレメント52により検出された分布圧力値は、この引き出し線を介して、信号処理部53に入力され、信号処理部53により所定の信号処理が行われる。そして、センサ21の外部には、この信号処理の結果が外部接続部33(図3)を介して出力される。

【0057】

これらのセンサエレメント52および信号処理部53が配置されたフレキシブル基板51の上に、粘弾性材料からなる変形部41が配置されて、センサ21が構成される。

【0058】

図5は、粘弾性材料の圧縮および引張特性の例を示している。縦軸は、粘弾性材料に荷重(外力)が働くと、これに抵抗して生じる応力[MPa]を表しており、横軸は、材料に荷重が働くことで現れる変形の、元の状態に対する度合いであるひずみ(歪)を表している。

【0059】

ひずみが0.0である位置(すなわち、ひずみが生じていない位置)が粘弾性材料に外力が働いてない状態であり、ひずみが0.0である位置から圧縮の荷重(負の荷重)が加わると、ひずみは、−0.8辺りまでしか変化せず、生じる応力は、ひずみが−0.5辺りまで、マイナス方向(図中下方向)に少しずつ増加し、ひずみが−0.6を超えた辺りから−0.8辺りまでは、急激に増加する。

【0060】

一方、ひずみが0.0の位置から引張の荷重(正の荷重)が加わると、ひずみは、2.0辺りまで変化し、生じる応力は、ひずみが2.0辺りまで、プラス方向(図中上方向)に、圧縮の場合の応力の増加に比してなだらかに増加する。

【0061】

以上のように、粘弾性材料における圧縮の荷重に対するひずみは、ある一定の度合いを超えてしまうと、その度合い以上はあまり大きくなることはなく、その代わりにマイナス方向の応力が増加する。すなわち、粘弾性材料のひずみ(すなわち、変形)と応力には密接な関係がある。

【0062】

また、粘弾性材料は、一般的に柔らかくなるほど表面の粘着性が高くなり、物体把持や人への接触を想定した場合、それをコーティングやパウダー処理などで改質し、摩擦を低減する必要がある。しかしながら、これらの改質方法では、耐久性が低く、使用環境で表面状態が変化する可能性が高いため、改質方法によっては、表面にムラができて、センサ21表面の位置的な特性差が発生する恐れがある。

【0063】

そこで、粘弾性材料である変形部41の表面に、例えば二色成形法で、シリコンゴムの薄膜43(図3)を一体化して入力部31を構成することで、表面の薄膜のシリコンゴムにより、内部(すなわち、粘弾性体)の柔らかさを損なうことなく、耐久性向上や摩擦のコントロールをすることが可能となる。

【0064】

図6は、図1のロボットハンドマニピュレータ18の内部の電気的な構成を示している。なお、図6においては、説明の便宜上、センサ21は、1つしか示されていないが、実際には複数の全センサ21の出力がメイン制御部101に供給されている。

【0065】

図6の実施の形態においては、ロボットハンドマニピュレータ18は、メイン制御部101、アクチュエータ102−1乃至102−n(以下、これらを特に区別する必要がない場合、単にアクチュエータ102と称する)、および圧力検出部42を有するセンサ21により構成されている。これらのセンサ21、メイン制御部101、およびアクチュエータ102により、検出装置103が構成されている。

【0066】

メイン制御部101は、CPU(Central Processing Unit)やメモリ等を内蔵しており、CPUにおいて、メモリに記憶された制御プログラムが実行されることにより、各種の処理を行う。すなわち、メイン制御部101は、各センサ21により検出された把持物体と指先間の滑りの情報を受け、その情報に基づき、センサ21自体の柔らかさおよび表面の摩擦によるグリップ性などを利用して、アクチュエータ102−1乃至102−nのうちの必要なものを駆動し、これにより、ロボットハンド1に、物体を把持させて、移動や運搬などを行わせる。

【0067】

アクチュエータ102−1乃至102−nは、それぞれ、ロボットハンド1の各関節部分(すなわち、肩関節部11、肘関節部13、手首部15、および手部16の指関節部)に配設されており、これにより、各関節部分は、所定の自由度を持って回転することができる。アクチュエータ102−1乃至102−nは、メイン制御部101からの駆動信号に従って駆動される。

【0068】

センサ21の圧力検出部42は、センサエレメント52および信号処理部53により構成されている。図6にはセンサエレメント52が1個だけ図示されているが、図4を参照して上述したように、圧力検出部42は複数のセンサエレメント52を有している。複数のセンサエレメント52が静電容量変化を検出原理として検出した分布圧力値を、信号処理部53に出力する。なお、分布圧力値の検出原理は、静電容量変化以外であってもよい。例えば、抵抗値変化とすることもできるし、分布圧力値がとれるのであれば、感圧ゴムを並べただけのセンサであってもよい。

【0069】

信号処理部53は、センサエレメント52からの分布圧力値を用いて、所定の信号処理を行うことで、把持物体と指先間の滑りを検出し、検出した滑りの情報を、メイン制御部101にリアルタイムに出力する。

【0070】

図7は、図6の信号処理部53の一実施の形態の構成を示している。図7の信号処理部53は、接触検出部121、圧力中心演算部122、圧力中心速度演算部123、および滑り検出部124により構成されている。複数のセンサエレメント52(図7では便宜上、1個のみが図示されている)からの分布圧力値の情報は、接触検出部121および圧力中心演算部122に入力される。

【0071】

接触検出部121は、各センサエレメント52からの分布圧力値を用いて、各センサエレメント52における接触検出を行い、センサ21(変形部41)への物体の接触検出が行われたセンサエレメント52の情報を、圧力中心演算部122に出力する。

【0072】

圧力中心演算部122は、センサエレメント52からの分布圧力値を用いて、圧力中心位置を演算するか、または接触検出部121により接触検出が行われたセンサエレメント52の分布圧力値を用いて、圧力中心位置を演算する。センサエレメント52からの分布圧力値が用いられる場合には、接触検出部121は不要となる。逆に、接触検出部121により接触検出が行われたセンサエレメント52の分布圧力値が用いられる場合には、センサエレメント52からの分布圧力値を圧力中心演算部122に供給する必要はない。

【0073】

圧力中心演算部122からの圧力中心位置の情報は、圧力中心速度演算部123に出力される。圧力中心速度演算部123は、圧力中心演算部122からの圧力中心位置を用いて、圧力中心の速度を演算する。このため、圧力中心速度演算部123は、圧力中心演算部122からの圧力中心位置を時系列に蓄積する。圧力中心速度演算部123は、例えば、その蓄積された圧力中心位置の移動平均値の差分、または、圧力中心位置の差分を求め、求められた差分それぞれの時間の差分で割って、圧力中心速度演算値として、滑り検出部124に出力する。

【0074】

滑り検出部124は、圧力中心速度演算部123からの演算結果(すなわち、圧力中心速度演算値)を用いて滑りを検出する。例えば、滑り検出部124は、圧力中心速度演算値が所定の閾値(以下、判定用閾値と称する)を超えたか否かを判定し、判定用閾値を超えたと判定した場合、滑りを検出する。

【0075】

なお、判定用閾値との判定を行う前に、圧力中心速度演算値に、圧力中心速度演算値の大きさに応じた係数を乗算することで圧力中心速度検出演算を行うようにしてもよい。

【0076】

次に、図8のフローチャートを参照して、図1のロボットハンドマニピュレータ18の動作およびそれに伴う情報検出処理について説明する。なお、図8の処理においては、図1のロボットハンドマニピュレータ18が物体把持を行うものとする。

【0077】

ステップS11において、メイン制御部101からの把持動作の制御のもと、ロボットハンド1の対応するアクチュエータ102は、把持動作を行う。これにより、ロボットハンド1の各部に備えられているセンサ21が、把持する物体と接触し、その物体の形状とそれにより発生する応力により粘弾性材料で構成される変形部41が変形を始める。それによって内部の圧力検出部42に対して圧力が拡散される。

【0078】

ステップS12において、圧力検出部42のセンサエレメント52は、分布圧力を検出する。すなわち、圧力検出部42を構成する複数のセンサエレメント52は、それぞれ、圧力が加わることで静電容量が変化するため、この静電容量の変化に基づいて、加えられた分布圧力を検出し、その値を信号処理部53に出力する。

【0079】

ステップS13において、信号処理部53は滑り検出処理を行う。すなわち、各センサエレメント52の分布圧力値を用いて、把持物体と指先間の滑りおよび滑りの方向を検出し、検出した滑りの情報を、メイン制御部101にリアルタイムに出力する。なお、このステップS13における滑り検出処理の詳細は、図9を参照して後述する。

【0080】

ステップS14において、メイン制御部101は、動作を終了するかを判定する。ステップS14において、動作を終了しないと判定した場合、処理はステップS11に戻り、それ以降の処理を繰り返す。すなわち、メイン制御部101は、ステップS13において検出された把持物体と指先間の滑りの情報に基づいて、ロボットハンド1の動作を制御する。一方、ステップS14において、処理を終了すると判定された場合、図8の物体把持処理は終了される。

【0081】

次に、図9のフローチャートを参照して、図8のステップS13の滑り検出処理について詳しく説明する。例えば、圧力検出部42が、水平方向(x)にm個(x=0,1,2,・・・,m−1)、垂直方向(y)にn個(y=0,1,2,・・・,n−1)のm×n個(図4の実施の形態の場合は、図の縦方向を水平方向とみて、m=21,n=8)のセンサエレメント52からなる静電容量型圧力センサで構成されているとする。

【0082】

ステップS31において、接触検出部121は、各センサエレメント52からの分布圧力値を用いて、接触検出を行う。例えば、接触検出部121は、それぞれのセンサエレメント52の出力(すなわち、圧力値)P(x,y)を予め設定されている所定の閾値th(x,y)と比較し、圧力値P(x,y)が閾値th(x,y)を超えた場合、すなわち、次の式(1)を満たした場合、そのセンサエレメント52が、入力部31(変形部41)への物体の接触を検出したとする。

【0083】

【数1】

【0084】

なお、閾値th(x,y)は、全てのセンサエレメント52に対して同じ値であっても、センサエレメント52毎に異なる値であってもよい。

【0085】

または、例えば、接触検出部121は、それぞれのセンサエレメント52の出力P(x,y)の総和が所定の閾値thを超えたら、すなわち、次の式(2)を満たした場合、それらのセンサエレメント52が接触を検出したとしてもよい。

【0086】

【数2】

【0087】

次式で表されるように、接触検出部121は、接触が検出された場合(センサエレメント52の圧力値P(x,y)が閾値th(x,y)より大きい場合)、センサエレメント52の圧力値P(x,y)をそのまま検出された圧力値Pc(x,y)として出力するが、接触が検出されなかった場合(センサエレメント52の圧力値P(x,y)が閾値th(x,y)以下である場合)、検出された圧力値Pc(x,y)を0とする。

【0088】

【数3】

【0089】

なお、接触検出部121を省略し、センサエレメント52の出力から直接圧力中心を求める場合には、ステップS31の処理は省略され、センサエレメント52の圧力値P(x,y)が、そのまま圧力値Pc(x,y)とされる。

【0090】

以上のようにして接触を検出したセンサエレメント52の情報は、圧力中心演算部122に出力される。接触を検出したと判定されたセンサエレメント52の圧力値が圧力中心演算部122に供給される。接触検出が行われたら、次に、接触位置検出が行われる。検出される接触位置は、例えば、圧力中心位置である。

【0091】

ステップS32において、圧力中心演算部122は、接触検出部121からの分布圧力値を用いて、圧力中心位置を求める。あるいはまた、センサエレメント52からの分布圧力値を用いて、圧力中心位置が求められる。それぞれのセンサエレメント52により検出される圧力値をPc(x,y)として、各センサエレメント52の単位面積をS(x,y)とすると、圧力中心位置COPx,COPyは、次の式(4)で求められる。COPx,COPyは、それぞれ圧力中心位置のx座標とy座標を表している。

【0092】

【数4】

【0093】

すなわち、式(4)の右辺の分母は法線方向にかかる力の総和であり、右辺の分子は、トルクの総和であるので、式(4)によれば、トルクがかかっている位置の代表点としての圧力中心位置が求められる。

【0094】

なお、図4の実施の形態の場合のように、各センサエレメント52の単位面積S(x,y)が全て同じ場合、圧力中心位置COPx,COPyは、簡易的に、次の式(5)で求められる。

【0095】

【数5】

【0096】

また、図4の実施の形態の場合、センサエレメント52を水平方向および垂直方向にそれぞれ配置した例を説明しているが、センサエレメント52は、水平方向だけや垂直方向だけに配置した場合にも同様な処理を行うことができる。センサエレメント52を水平方向だけに配置した場合は、n=0の場合であり、圧力中心位置COPxの結果のみが用いられる。また、センサエレメント52を垂直方向だけに配置した場合は、m=0の場合であり、圧力中心位置COPyの結果のみが用いられる。

【0097】

以上のようにして求められる圧力中心位置COPx,COPyは、圧力値に応じて0≦COPx≦m−1,0≦COPy≦n−1の値しかとらない。したがって、圧力中心位置COPx,COPyを圧力中心速度演算部123に渡すことにより、接触位置検出の検出結果が、圧力中心速度演算部123において利用可能になる。

【0098】

ステップS33において、圧力中心速度演算部123は、圧力中心演算部122からの圧力中心位置を時系列に蓄積し、圧力中心速度演算を行う。すなわち、圧力中心位置の時間的変化を用いて、圧力中心位置の速度が演算される。

【0099】

例えば、圧力中心位置の時系列情報を、それぞれ、COPx(t)およびCOPy(t)とする。圧力中心速度演算部123は、微小な変動分を吸収するため、COPx(t)およびCOPy(t)に対して、ローパスフィルタ処理、または移動平均処理を行う。ここでは、演算がより簡単な移動平均を用いた場合について説明する。なお、変動(ノイズ)が少ない場合には、ローパスフィルタ処理や移動平均処理を行わなくてもよい。

【0100】

移動平均をとる数をMとすると、x座標とy座標の移動平均COPxMA(t)およびCOPyMA(t)は、時系列で蓄積されたCOPx(t)およびCOPy(t)を用いて、次の式(6)で表される。

【0101】

【数6】

【0102】

このように複数のタイミングの圧力中心の移動平均処理を行うことで、圧力センサ21の観測ノイズの影響を軽減することができ、圧力中心速度をより正確に求めることができる。

【0103】

圧力中心速度演算部123は、求められた移動平均COPxMA (t)およびCOPyMA (t)も時系列で蓄積する。圧力中心速度演算部123は、蓄積された移動平均値を用いて、x座標とy座標の圧力中心速度演算値Vx(t,i)およびVy(t,i)を次の式(7)のようにして求める。

【0104】

【数7】

【0105】

すなわち、式(7)においては、例えば、時刻tの移動平均値と、時刻t−1、時刻t−2、および時刻t−3などとの移動平均値との差分が求められ、それをかかった時間で割ることで速度が求められる。すなわち、複数回の平均速度が求められる。この移動平均値の平均速度である圧力中心速度演算値Vx(t,i)およびVy(t,i)は、滑り検出部124に出力される。なお、Tsはサンプリング時間を表す。

【0106】

ステップS34において、滑り検出部124は、圧力中心速度演算部123からの圧力中心速度演算値Vx(t,i)およびVy(t,i)を用いて、滑りを検出する。このステップS34における処理を具体的に説明すると、滑り検出部124は、まず、速度検出係数Kx(i)およびKy(i)を、式(8)を用いて求める。

【0107】

【数8】

【0108】

ここで、thresholdは予め定められた一定値であり、Cs,Clは、0<Cs≦Clの定数である。例えば、Cs=1、およびCl=2を用いることができる。すなわち、速度検出係数Kx(i)およびKy(i)は、圧力中心速度演算値Vx(t,i)およびVy(t,i)の大きさに応じて求められる係数である。なお、thresholdは可変の値であってもよい。

【0109】

そして、滑り検出部124は、式(7)および式(8)により求めた値を用いて圧力中心速度検出演算を行う。この圧力中心速度検出演算の演算式は、式(9)で表される。

【0110】

【数9】

【0111】

このように、式(8)と式(9)の演算を行うことで、後述する式(10)の演算において、圧力中心位置の速度に対して重み付をすることができ、値が有用で、演算に用いるべき時間の圧力中心位置の速度の値の演算結果への影響度を高めることができる。

【0112】

さらに、滑り検出部124は、式(9)により求めた値を用いて滑り検出演算を行う。この滑り検出演算の演算式は、式(10)で表される。

【0113】

【数10】

【0114】

このように、複数のサンプリングのタイミング(i=t−1,t−2,・・・,t−N)の値が有用なものだけ重み付けされた圧力中心速度検出演算結果の総和を用いることで、式(7)を用いる場合に較べて、有用な値を求めることができる。

【0115】

式(10)により求められる滑り検出値Sdx(t)およびSdy(t)は、単位時間当たりに滑るセンサ素子量を表し、滑り量が増大するとその量が増加し、方向成分がほぼ保存される性質を有する量である。なお、速度をセンサ素子量速度(個/時間)ではなく、通常の速度(長さ/時間)で求めたい場合に、式(4)、式(5)におけるx,yを素子番号ではなく、原点(素子番号x=0,y=0)からの素子間距離X(mm), Y(mm)とすると通常の速度(mm/s)となる。そして、滑り検出部124は、この滑り検出値Sdx(t)およびSdy(t)が、判定用閾値を超えたと判定したときに、滑りを検出する。

【0116】

なお、図21を参照して後述するが、式(10)におけるサンプリング総数Nの値を大きくし、式(8)における閾値thresholdを小さくすることで、非常にゆっくりとした速度で滑る場合の滑りも検出することができるようになり、サンプリング総数Nの値を小さくし、thresholdを大きくすることで、高速に滑った場合の滑りのみを検出することができる。したがって、滑り検出部124においては、複数のN(例えば、第1のサンプリング総数N1とそれと異なる第2のサンプリング総数N2)に対して、また複数のthreshold(例えば、第1のthreshold1とそれと異なる第2のthreshold2)に対して演算を行うことで、複数の種類の滑り検出値Sdx(t)およびSdy(t)を取得することができ、それを、検出目的に応じて使い分けることができる。

【0117】

以上のようにして、滑り検出部124により検出された滑りと滑りの方向(滑り検出値Sdx(t)とSdy(t)を、それぞれx方向とy方向のベクトル成分とする滑りの方向)は、滑りの情報として、メイン制御部101にリアルタイムに出力される。これにより、メイン制御部101は、ロボットハンド1の物体把持、操りなどの制御で必要な広義の滑りを、より確実に検出でき、それらの動作を正確に制御することができる。

【0118】

なお、上述した図9のステップS33において求められる圧力中心速度演算値Vx(t,i)およびVy(t,i)は、式(7)に限らず、例えば、変動が少ない場合には、次の式(11)に示されるように、時系列で蓄積された圧力中心位置COPx(t)およびCOPy(t)の差分を、それぞれの時間の差分で割ることで求めることも可能である。

【0119】

【数11】

【0120】

さらに、上述した図9のステップS34において求められる滑り検出値Sdx(t)およびSdy(t)は、式(10)に限らず、次のようにして求めることも可能である。

【0121】

例えば、極めて変動が少ない場合、滑り検出値Sdx(t)およびSdy(t)は、それぞれ、Vx(t,i)およびVy(t,i)のiを1として演算される。すなわち、滑り検出値Sdx(t)およびSdy(t)は、次の式(12)で表される。

【0122】

【数12】

【0123】

なお、この場合、滑り検出値Sdx(t)およびSdy(t)を複数の判定用閾値に対して比較を行うことで、ゆっくりとした速度で滑ることや高速に滑ることを検出できる。例えば、小さい判定用閾値と比較することでゆっくりとした速度で滑ることを検出することができ、大きい判定用閾値と比較することで高速に滑ることを検出することができる。

【0124】

さらに、上記ほどではないが、変動が少ない場合、滑り検出値Sdx(t)およびSdy(t)は、それぞれ圧力中心速度演算値Vx(t,i)およびVy(t,i)のiをNとして演算することも可能である。この場合、滑り検出値Sdx(t)およびSdy(t)は、次の式(13)で表される。

【0125】

【数13】

【0126】

この場合にも、滑り検出値Sdx(t)およびSdy(t)を、複数のNと複数の判定用閾値に対して比較を行うことで、非常にゆっくりとした速度で滑る場合でも、高速に滑る場合にもそれぞれ検出することができる。すなわち、Nを大きくして、判定用閾値を小さくすることで、ゆっくりとした速度で滑ることが検出され、Nを小さくして、判定用閾値を大きくすることで、高速に滑ることが検出される。

【0127】

なお、極めて変動が少ない場合に、式(8)において、Cs=Clとして式(12)または式(13)を用いて滑り検出値Sdx(t)およびSdy(t)を演算すると、滑り検出値Sdx(t)およびSdy(t)は、式(11)において演算した圧力中心速度に一致する。式(12)は式(11)のi=1の場合に相当し、式(13)は式(11)のi=Nの場合に相当する。

【0128】

また、移動平均をとった場合も同様であり、移動平均をとった場合の滑り検出値Sdx(t)およびSdy(t)も、それぞれ、圧力中心速度演算値Vx(t,i)およびVy(t,i)のiを1として演算することができ、それぞれVx(t,i)およびVy(t,i)のiをNとして演算することもできる。すなわち、移動平均をとった場合における圧力中心速度演算値Vx(t,i)およびVy(t,i)のiを1として演算したときの滑り検出値Sdx(t)およびSdy(t)は、次の式(14)で表され、移動平均をとった場合における圧力中心速度演算値Vx(t,i)およびVy(t,i)のiをNとして演算したときの滑り検出値Sdx(t)およびSdy(t)は、次の式(15)で表される。

【0129】

【数14】

【0130】

【数15】

【0131】

そして、前者のとき(すなわち、移動平均をとった場合における圧力中心速度演算値Vx(t,i)およびVy(t,i)のiを1として演算したとき)も、滑り検出値Sdx(t)およびSdy(t)を、複数の判定用閾値に対して比較を行うことで、ゆっくりとした速度で滑ることや高速に滑ることを検出できる。例えば、小さい判定用閾値と比較することでゆっくりとした速度で滑ることを検出することができ、大きい判定用閾値と比較することで高速に滑ることを検出することができる。

【0132】

また、後者のとき(すなわち、移動平均をとった場合における圧力中心速度演算値Vx(t,i)およびVy(t,i)のiをNとして演算したとき)も、滑り検出値Sdx(t)およびSdy(t)を、複数のNと複数の判定用閾値に対して比較を行うことで、非常にゆっくりとした速度で滑る場合でも、高速に滑る場合にもそれぞれ検出することができる。すなわち、Nを大きくして、判定用閾値を小さくすることで、ゆっくりとした速度で滑ることが検出され、Nを小さくして、判定用閾値を大きくすることで、高速に滑ることが検出される。

【0133】

式(12)乃至式(15)の演算を行うことで、式(10)を用いる場合に較べて、演算量を少なくすることができる。

【0134】

このように、物体の速度を検出し、物体の把持を制御することで、例えば物体がゆっくり滑るときは小さな力をゆっくりと付加し、速く滑るときは速やかに大きな力を付加するなどして、物体の落下速度に拘わらず、物体が落下してしまうことを抑制することができる。また、必要以上の力で物体が把持されている場合、滑りを検出しない範囲で把持力を小さくすることで、滑らない最小限度の力で物体を把持することが可能となる。

【0135】

さらに物体の操りや、穴に棒を入れるなどの動作の制御が容易となる。静止している物体の上で指を滑らせることができ、物体の形状推定や、感触を調べることができる。また、滑りに基づき何らかの入力を行う、新感覚のインタフェースを構成することが可能となる。

【0136】

センサ21について発生する滑りについてさらに説明する。

【0137】

図10は、荷重前(図10A)と荷重後(図10B)の入力部31の形状の変化を示している。なお、図10において、図中右方向がxyz座標系のx軸の正方向を表し、図中上方向がz軸の正方向を表している。

【0138】

入力部31は、上述したように、粘弾性体の変形部41と圧力検出部42からなるため、外部からの荷重により、様々な形状に容易に変形が可能である。

【0139】

また、入力部31と圧力検出部42、さらには圧力検出部42と固定部32との境界はそれぞれ拘束面となっており、接着や一体成形により固着されている。このため、図10Bに示されるように、指Aなどの入力部31の押下により入力部31にz軸の負方向(図中下方向)に荷重Fzがかけられると、ゴム材料と同等の非圧縮性による現象、すなわち、圧力が加えられる前の状態から、側面や上面の一部が膨らむが体積は変化しない状態に変化する(図10Aに示される状態(図10Bにおいて破線で示される状態)から図10Bに実線で示される状態に変化する)、いわゆるバルジング現象が発生して、応力緩和(すなわち応力分散)により圧力分布が発生する。

【0140】

例えば、荷重前(図10A)の状態から、荷重後(図10B)の状態に示されるように、指Aなどにより入力部31にz軸の負方向に荷重Fzがかけられ続けると、圧力検出部42を構成するセンサエレメント52のうち、荷重Fzによる圧力中心位置Cに位置するセンサエレメント52が計測する圧力値は、図11Bの圧力値と時間のグラフに示されるように、徐々に大きくなり、所定の値に達した後、応力が緩和することにより徐々に値が低下する。

【0141】

この場合の図11Bに示される約18.3秒以後の静定状態の所定のタイミングにおける、圧力検出部42における圧力値の空間的な分布は、図11Aの圧力値とx軸方向の位置のグラフに示されるように、座標9の圧力中心位置の圧力値を最大とし、圧力値の分布範囲の両端における圧力値を最小とした略左右対称の山なりの形状となる。

【0142】

なお、センサエレメント52の上に粘弾性体がない場合には、圧力中心位置Cに位置するセンサエレメント52の圧力値しか検出されないため、図11Aのグラフのような山なりの(略3角形の)圧力分布は発生せず、パルス状の分布となる。

【0143】

以上のように、圧力検出部42の上に粘弾性体からなる変形部41を配置することで、接触物(指A)の接触面積以上の圧力分布が発生する。すなわち、圧力分布が広範囲となり、その意味で接触面積が拡大したことになり、指Aによる押圧位置の圧力中心位置をより正確に検出することが可能になる。その結果、圧力中心位置の速度をより正確に求めることができる。

【0144】

なお、センサエレメント52の上に配置する変形部41を弾性体で構成しても、同様の効果を奏することが可能である。

【0145】

図12は、指Aで入力部31を押圧した後固定し、固定部32をせん断方向(図中左方向であるx軸の負の方向)にずらした場合における、ずらし前(図12A)とずらし後(図12B)の入力部31の形状の変化を示している。なお、図12Aにおけるずらし前の入力部31の状態は、図10Bにおける荷重後の入力部31の状態と同様の状態となっている。

【0146】

図12Aに示されるように、指Aなどの入力部31の押下により入力部31にz軸の負方向(図中下方向)に荷重Fzがかけられた後、図12Bに示されるように、その指Aが入力部31を押下したまま、せん断力Fsで、固定部32を、y軸とz軸上の位置を維持した状態で、x軸の負方向(図中左方向)にずらすずらし動作が行われたとする。

【0147】

この場合、入力部31は、x軸の負方向へのずらし動作により、圧力検出部42との拘束面を固着させたまま、せん断変形し、ずらし前の荷重Fzによる圧力中心位置Cに位置するセンサエレメント52に対する圧力分布位置関係に変化が生じる。図12の場合、ずらし前の圧力中心位置Cが、目盛り9から、ずらし後には目盛り6に目盛り3(距離d)だけずれてしまっている。また、せん断力が摩擦力を超えていない場合でも粘弾性体の柔軟構造により変形が発生し、圧力分布に変化が生じる。

【0148】

すなわち、図13のずらし前(図13A)とずらし後(図13B)の圧力分布に示されるように、図12Aに対応するずらし前の圧力分布(図13A)は、圧力中心位置Cの圧力値を最大とし、圧力値の分布範囲の両端における圧力値を最小とした略左右対称の山なりの形状となっている。これに対して、図12Bに対応するずらし後の圧力分布(図13B)は、ずらし後は、固定部進行方向側のすそ野付近(センサ座標0付近)の圧力値が、反対側(センサ座標12付近)に比べ、大きくなっていることが特徴である。

【0149】

この圧力分布の変形量は、せん断力Fsの大きさに依存して大きくなるため、例え入力部31(変形部41)の粘弾性体と接触物(指A)との接触領域が略不変としても、圧力中心の変化を捉えることができ、広義の滑りを捉えることができる。したがって、ロボットハンド1によって把持を行っている際には、入力部31の粘弾性体と接触物との間の完全な相対運動(動摩擦係数に支配される狭義の滑り)を基に把持力制御を行うよりも、それより以前のずれの状態で滑りを検出し、把持力制御を行った方が有効であるといえる。

【0150】

次に、図14および図15を参照して、センサ21への荷重抜重の実験を行った結果について説明する。図14においては、センサ21への荷重抜重の実験概要(図14A)と圧力を検出するセンサエレメント52の詳細(図14B)が示されており、図14Aにおいては、図中右方向がxyz座標系のx軸の正方向を表し、図中上方向がz軸の正方向を表している。これに対して、図14Bにおいては、図中左方向がxyz座標系のx軸の正方向を表し、図中上方向がy軸の正方向を表している。

【0151】

この実験においては、まず、略1500ms乃至4000msの時間に、図14Aの実線矢印で示されるように、センサ21の粘弾性体からなる変形部41に対して、先端に球Rを有するTipが、力Fz、所定の速度または加速度で押し込まれた。z軸の負方向(図中下方向)に荷重がかけられたことで、変形部41の粘弾性体に、応力、ひずみ、ひずみE(エネルギ)が発生し、それにより、接触面積以上に圧力分布が拡散された。また、荷重をかけたまま一定時間(略4000ms乃至14500ms)経過した後で、略14500ms乃至17000msの時間に、点線矢印で示されるように、抜重が行われた。

【0152】

そして、以上の変形部41に対する荷重から抜重の間の、圧力検出部42を構成するセンサエレメント52(図14の実施の形態の場合、ID(identification)1008乃至ID1175が付された21×8個の各センサエレメント52)からの出力データが計測された。

【0153】

図15には、図14の実験で計測された出力データが時間経過に沿って示されている。すなわち、図15Aは、所定のセンサエレメント52の圧力値と時間のグラフ、図15Bは、接触素子数(接触が検出されたセンサエレメント52の数)、および接触素子(センサエレメント52)の圧力値の総和と時間のグラフ、図15Cは、力および押し込み深さと時間のグラフである。なお、図15には、説明の便宜上、図14においてハッチングが付されているID1084,1092,1100,1108のセンサエレメント52の圧力値のみが示されている。

【0154】

図15Aにおいて、グラフ131は、図14のTipの真下に配置されるID1084のセンサエレメント52から出力される圧力値を時間経過に沿って示している。以下、同様に、グラフ132は、ID1084のx軸の正方向側の隣に配置されるID1092のセンサエレメント52から出力される圧力値を示し、グラフ133は、ID1092のx軸の正方向側の隣に配置されるID1100のセンサエレメント52から出力される圧力値を示し、グラフ134は、ID1100のx軸の正方向側の隣に配置されるID1108のセンサエレメント52から出力される圧力値を示している。

【0155】

図15Bにおいて、グラフ135は、接触閾値を超えたセンサエレメント52からの圧力値の総和を時間経過に沿って示している。グラフ136の破線は、接触閾値を超えたセンサエレメント52の数(すなわち、接触素子数)を時間経過に沿って示している。

【0156】

図15Cにおいて、グラフ138は、入力部31の上において6軸力センサで計測されるz軸方向(法線方向)の力Fz1を時間経過に沿って示しており、グラフ139は、Tipが変形部41に押し込まれる深さ(z軸方向の位置)を時間経過に沿って示している。なお、6軸力センサによる力Fz1は、後述する演算により求められる力Fzと比較のために計測されている。

【0157】

すなわち、グラフ131乃至グラフ134により、Tipの真下に配置されるID1084のセンサエレメント52からの圧力値(グラフ131)が最も大きい値であることがわかり、ID1084のセンサエレメント52から3つ離れたID1108のセンサエレメント52からの圧力値(グラフ134)は、ずっと0であり、圧力値を検出していないことがわかる。また、荷重をかけたままであっても、グラフ131乃至グラフ134における略4000ms乃至14500msに示されるように、各センサエレメント52出力される圧力値は、少しずつ小さくなっている。これは、粘弾性体の応力緩和によるものである。

【0158】

また、これらのグラフ131乃至グラフ134が示す圧力値に基づいて、接触領域、接触面積、加重された力Fz、圧力中心位置COPx,COPyを算出することができる。具体的には、接触領域とは、グラフ136で示される接触素子数を表しており、接触領域は、センサエレメント52毎に上述した式(1)が用いられ、接触閾値(例えば、th(x,y))を超えたものが接触素子(すなわち、接触を検出したセンサエレメント52)であるとして求められる。接触面積は、グラフ136で示される接触素子数に、素子面積を掛け合わせて求めることができる。また、力Fzは、次の式(16)を用いて求めることができる。すなわち、式(16)で求められる力Fzは、誤差などがあるが、グラフ138で示される力Fz1と略同じ値となる。

【0159】

【数16】

【0160】

圧力中心位置COPx,COPyは、上述した式(4)(または式(5))で求めることができる。なお、図14の実施の形態の場合、圧力中心位置COPx,COPyは、Tipの真下に配置されるID1084のセンサエレメント52の位置となる。

【0161】

次に、図16および図17を参照して、センサ21への荷重後、せん断力Fsをかける実験を行った結果について説明する。図16においては、センサ21へのせん断力Fsによる移動の実験概要(図16A)と、圧力を検出したセンサエレメント52の詳細(図16B)が示されている。図16Aにおいては、図中右方向がxyz座標系のx軸の正方向を表し、図中上方向がz軸の正方向を表している。図16Bにおいては、図中左方向がxyz座標系のx軸の正方向を表し、図中上方向がy軸の正方向を表している。

【0162】

この実験においては、まず、図14の例と同様に、センサ21の粘弾性体からなる変形部41に対して、Tipが、力Fz、所定の速度または加速度で押し込まれ、z軸の負方向(図中下方向)に荷重がかけられることで、変形部41の粘弾性体に、応力、ひずみ、ひずみE(エネルギ)が発生し、それにより、接触面積以上に圧力分布が拡散された。その後、荷重をかけたまま、略1000ms乃至11000msの時間に、図16Aの実線矢印で示されるように、押し込み深さ−1.0mm、所定の速度または加速度で、x軸の正方向(図中右側)にTipを移動させる(ずらす)せん断力がかけられ、そのままの状態で、所定の時間Tipが停止された。そして、以上の間の、圧力検出部42を構成するセンサエレメント52(図16の例の場合も、ID1008乃至ID1175が付された21×8の各センサエレメント52)からの出力データが計測された。

【0163】

図17には、図16の実験で計測された出力データが時間経過に沿って示されている。図17Aは、所定のセンサエレメント52の圧力値と時間のグラフ、図17Bは接触素子の圧力値の総和と時間のグラフ、図17Cは、接触素子数と時間のグラフ、図17Dは、Tipのx軸方向の位置、圧力中心位置、および圧力中心位置の速度と時間のグラフ、並びに、図17Eは、力および回転力と時間のグラフである。なお、図17においても、説明の便宜上、図16においてハッチングが付されているID1068,1076,1084,1092,1100,1108,1116,1124,1132,1140のセンサエレメント52の圧力値のみが示されている。

【0164】

図17Aにおいて、グラフ141は、図16のID1076のx軸の負方向側の隣に配置されるID1068のセンサエレメント52から出力される圧力値を時間経過に沿って示している。以下、同様に、グラフ142は、ID1084のx軸の負方向側の隣に配置されるID1076のセンサエレメント52から出力される圧力値を示し、グラフ143は、Tipの真下に配置されるID1084のセンサエレメント52から出力される圧力値を示し、グラフ144は、ID1084のx軸の正方向側の隣に配置されるID1092のセンサエレメント52から出力される圧力値を示し、グラフ145は、ID1092のx軸の正方向側の隣に配置されるID1100のセンサエレメント52から出力される圧力値を示している。

【0165】

また、グラフ146は、ID1100のx軸の正方向側の隣に配置されるID1108のセンサエレメント52から出力される圧力値を示し、グラフ147は、ID1108のx軸の正方向側の隣に配置されるID1116のセンサエレメント52から出力される圧力値を示し、グラフ148は、ID1116のx軸の正方向側の隣に配置されるID1124のセンサエレメント52から出力される圧力値を示し、グラフ149は、ID1124のx軸の正方向側の隣に配置されるID1132のセンサエレメント52から出力される圧力値を示し、グラフ150は、ID1132のx軸の正方向側の隣に配置されるID1140のセンサエレメント52から出力される圧力値を示している。

【0166】

図17Bにおいて、グラフ151は、接触閾値を超えたセンサエレメント52からの圧力値の総和を時間経過に沿って示している。図17Cにおいて、グラフ152は、接触閾値を超えたセンサエレメント52の数(すなわち、接触素子数)を時間経過に沿って示している。

【0167】

図17Dにおいて、グラフ154は、x軸方向のTipの位置を時間経過に沿って示している。グラフ155は、上述した式(4)(または式(5))で求められる圧力中心位置COPx,COPyのうちのCOPxを時間経過に沿って示しており、グラフ156は、圧力中心位置COPxの差分を時間で除算した圧力中心位置の移動速度を時間経過に沿って示している。

【0168】

図17Eにおいて、グラフ157は、入力部31の上において6軸力センサで計測されるx軸方向の力Fx1を時間経過に沿って示しており、グラフ158は、y軸方向の力Fy1を時間経過に沿って示しており、グラフ159は、z軸方向(法線方向)の力Fz1を時間経過に沿って示している。また、グラフ160は、入力部31の上において6軸力センサで計測されるx軸を中心とした回転方向の力Mx1を時間経過に沿って示しており、グラフ161は、y軸を中心とした回転方向の力My1を時間経過に沿って示しており、グラフ162は、z軸を中心とした回転方向の力Mz1を時間経過に沿って示している。なお、6軸力センサによる力や回転力は、後述する演算により求められる力Fzと比較のために計測されている。

【0169】

すなわち、グラフ141乃至グラフ150により、最大の圧力値は、時間の経過に応じて、それぞれ、Tipの真下に配置されるID1084(グラフ143)、ID1092(グラフ144)、ID1100(グラフ145)、ID1108(グラフ146)、ID1116(グラフ147)、ID1124(グラフ148)の各センサエレメント52からの圧力値となる。

【0170】

また、図14の例の場合と同様に、これらのグラフ141乃至グラフ150が示す圧力値に基づいて、接触領域、接触面積,力Fz,圧力中心位置COPx,COPyを算出することができる。具体的には、接触領域とは、図17Cのグラフ152で示される接触素子数を表し、センサエレメント52毎に上述した式(1)が用いられ、接触閾値を超えたものが接触素子(すなわち、接触を検出したセンサエレメント52)であるとして求めることができる。接触面積は、グラフ152で示される接触素子数に、素子面積を掛け合わせて求めることができる。また、力Fzは、上述した式(16)を用いて求められる。すなわち、式(16)で求められる力Fzは、誤差などがあるが、図17Eのグラフ159で示される力Fz1と略同じ値となる。

【0171】

圧力中心位置COPxと、圧力中心位置COPyは、上述した式(4)(または式(5))で求めることができる。図17Dのグラフ155で示される圧力中心位置COPxは、グラフ154で示されるTipの位置を少し先行はしているものの、グラフ154で示されるTipの位置とほぼ同様に移動している。

【0172】

図18には、図16と同様の実験で計測された出力データの他の例が時間経過に沿って示されている。図18Aは、センサ21に対して、Tipにより、約6000ms前後に荷重が開始され、約9000ms乃至12000msの辺りで移動(ずらし)が開始された場合における、所定のセンサエレメント52の圧力値と時間のグラフ、図18Bは、接触素子数、および接触素子の圧力値の総和と時間のグラフ、図18Cは、Tipのx軸方向の位置、圧力中心位置、および圧力中心位置の速度と時間のグラフ、図18Dは、力および回転力と時間のグラフである。

【0173】

なお、図18のグラフは、図17のグラフの他の例であり、その詳細な説明は基本的に同様であるため、繰り返しになるので適宜省略する。

【0174】

図18Aにおいて、グラフ171は、グラフ173に示される圧力値を出力するID1084のセンサエレメント52のx軸の負方向側の2つ隣に配置されるID1068のセンサエレメント52から出力される圧力値を時間経過に沿って示している。以下、同様に、グラフ172は、グラフ173に示される圧力値を出力するID1084のセンサエレメント52のx軸の負方向側の隣に配置されるID1076のセンサエレメント52から出力される圧力値を示し、グラフ173は、Tipの真下に配置されるID1084のセンサエレメント52から出力される圧力値を示す。

【0175】

グラフ174は、グラフ173に示される圧力値を出力するID1084のセンサエレメント52のx軸の正方向側の隣に配置されるID1092のセンサエレメント52から出力される圧力値を示し、グラフ175は、グラフ174に示される圧力値を出力するID1092のセンサエレメント52のx軸の正方向側の隣に配置されるID1100のセンサエレメント52から出力される圧力値を示している。

【0176】

また、グラフ176は、グラフ175に示される圧力値を出力するID1100のセンサエレメント52のx軸の正方向側の隣に配置されるID1108のセンサエレメント52から出力される圧力値を示し、グラフ177は、グラフ176に示される圧力値を出力するID1108のセンサエレメント52のx軸の正方向側の隣に配置されるID1116のセンサエレメント52から出力される圧力値を示し、グラフ178は、グラフ177に示される圧力値を出力するID1116のセンサエレメント52のx軸の正方向側の隣に配置されるID1124のセンサエレメント52から出力される圧力値を示す。

【0177】

グラフ179は、グラフ178に示される圧力値を出力するID1124のセンサエレメント52のx軸の正方向側の隣に配置されるID1132のセンサエレメント52から出力される圧力値を示し、グラフ180は、グラフ179に示される圧力値を出力するID1132のセンサエレメント52のx軸の正方向側の隣に配置されるID1140のセンサエレメント52から出力される圧力値を示している。

【0178】

図18Bにおいて、グラフ181は、接触閾値を超えたセンサエレメント52からの圧力値の総和を時間経過に沿って示している。グラフ182は、接触閾値を超えたセンサエレメント数(接触素子数)を時間経過に沿って示している。

【0179】

図18Cにおいて、グラフ184は、x軸方向のTipの位置を時間経過に沿って示している。グラフ185は、上述した式(4)(または式(5))で求められる圧力中心位置COPx,COPyのうちのCOPxを時間経過に沿って示しており、グラフ186は、圧力中心位置COPxの差分を時間で除算した圧力中心位置の移動速度を時間経過に沿って示している。

【0180】

図18Dにおいて、グラフ187は、入力部31の上において6軸力センサで計測されるx軸方向の力Fx1を時間経過に沿って示しており、グラフ188は、y軸方向の力Fy1を時間経過に沿って示しており、グラフ189は、z軸方向(法線方向)の力Fz1を時間経過に沿って示している。また、グラフ190は、入力部31の上において6軸力センサで計測されるx軸を中心とした回転方向の力Mx1を時間経過に沿って示しており、グラフ191は、y軸を中心とした回転方向の力My1を時間経過に沿って示しており、グラフ192は、z軸を中心とした回転方向の力Mz1を時間経過に沿って示している。

【0181】

図18Bにおいて、破線で囲んで示す、Tipの移動開始のタイミング(すなわち、約8000ms乃至16000ms)近辺のグラフ181およびグラフ182を、図19に拡大して示す。グラフ182に示されるように、いままで(すなわち、略11000msの直前まで)安定していた接触素子数が、急に減ったり、増えたりしている。すなわち、Tipの動き出し直前に、接触素子数に、急に増えたりあるいは減少したりする大きな変化が見られる。

【0182】

また、図18Cにおいて、破線で囲んで示す、Tipの移動開始のタイミング(すなわち、約10000ms乃至11000ms)近辺のグラフ184乃至グラフ186を、図20に拡大して示す。図20においては、グラフ184は、太線で示され、グラフ185は、破線で示され、グラフ186は、一点鎖線で示されている。グラフ184で示されるTipの位置は、円Aで示す辺りから移動を開始しているが、グラフ185に示される圧力中心位置COPxは、円Aで示すTipが移動を開始するよりも略100ms前の円Bで示す辺りから変化を始めている。すなわち、Tipの動き出し直前に、圧力中心位置COPxにも大きな変化が見られる。

【0183】

以上のTipの動き出し直前における接触素子数や圧力中心位置COPxの大きな変化は、粘弾性体の変形によるものと思われ、これらは、センサ単体では得ることができない。したがって、図3に示されるように、センサ21を粘弾性体からなる変形部41と静電容量型圧力センサからなるセンサエレメント52の組み合わせで構成することにより、Tipの動き出し直前における接触素子数や圧力中心位置の大きな変化の情報を取得することが可能になる。

【0184】

図21は、図16と同様の実験により求められた滑り検出データを示している。図21の例においては、Tipを押し込み深さ−1.0mmとなるようにx軸の負方向に荷重をかけたまま、さらに、1.0mmの速度でx軸の正方向に移動させた場合のTipの位置、圧力中心位置COPx、および移動平均COPxMAと、それらから求められる3種類の滑り検出値が示されている。

【0185】

すなわち、図21A乃至図21Cにおいて、グラフ194は、Tipのx軸方向の位置を示しており、グラフ195は、x軸方向の圧力中心位置COPxを示しており、グラフ196は、移動平均COPxMAを示している。そして、図21Aにおいて、グラフ197は、式(10)(または式(13)や式(15))においてNを大きくし(N=8とし)、式(8)においてthresholdを小さくした低速(Low Speed)の滑り検出値を示している。図21Bにおいて、グラフ198は、N(N=4とし)とthresholdを、図21Aと図21Cの中間的な値とした中速(Medium Speed)の滑り検出値を示している。また、図21Cにおいて、グラフ199は、Nを小さく(N=2とし)、thresholdを大きくした高速(High Speed)の滑り検出値を示している。

【0186】

グラフ197に示されるように、低速の滑り検出値は、静止中は、略0を示し、滑り出してから滑り終わるまで、0.25乃至2.5程度の値を示し、停止後は、±0.50の値を示している。グラフ198に示されるように、中速の滑り検出値は、静止中は、略0を示し、滑り出してから滑り終わるまで、0.25乃至2.7程度の値を示し、停止後は、±0.70の値を示している。グラフ199に示されるように、高速の滑り検出値は、静止中は、略0を示し、滑り出してから滑り終わるまで、0.0乃至3.0程度の値を示し、停止後は、±0.5の値を示している。

【0187】

すなわち、図21Cの高速の滑り検出値は、図21Aの低速の滑り検出値に比して滑っている間と滑っていない間の値が重なり合った量が多く、低速の滑りの方が値が重なり合った量が少ないため、滑っている間と滑っていない間を容易に検出することができる。そして安定して一定の速度で滑っている8.3sから9sの間では、図21Aの低速の滑り検出値0.7の方が、図21B、図21Cの中速、高速の滑り検出値0.3と比べて大きく、検出しやすいことがわかる。また高速の滑り検出値の方が低速の滑り検出値よりも立ち上がり、立下りが急峻であり、高速に滑る際にのみ値を検出しやすいのがわかる。

【0188】

すなわち、図21Cの高速の滑り検出値は、図21Aの低速の滑り検出値に比して微小の値であり、低速の滑りの方が、滑っている間と滑っていない間を容易に検出することができる。

【0189】

以上の特徴、すなわち、粘弾性体の特性や、圧力値から取得される圧力中心位置などを使用することにより、物体との接触面で発生する滑りを検出することが可能となる。

【0190】

なお、上記説明においては、x軸について説明を行ったが、y軸の場合も同様に滑りを検出することができる。

【0191】

図22乃至図25は、センサ21の他の実施の形態の外観の構成を示している。これらの図のうちの図22A、図23A、図24A、および図25Aは、入力部31の形状が異なるセンサ201乃至204を真上から見た上面図であり、図22B、図23B、図24B、および図25Bは、センサ201乃至204の断面図である。なお、入力部31と固定部32の間には、例えば、静電容量型圧力センサで構成される圧力検出部42が配置されている。

【0192】

図22のセンサ201は、真上から見ると入力面31aが円形で、側面から見ると四角の形状である円柱型の入力部31で構成されている。図23のセンサ202は、真上から見ると入力面31aが円形で、側面から見るとドーム形状であるドーム型の入力部31で構成されている。図24のセンサ203は、真上から見ると入力面31aが四角形で、側面から見るとかまぼこ形状であるかまぼこ型の入力部31で構成されている。例えば、センサ203においては、フレキシブル基板に構成される圧力検出部42などが用いられる。

【0193】

図25のセンサ204は、真上から見ると入力面31aがドーナツ形状で、側面から見ると、固定部32を挟むように固定部32の上下に入力部31が構成される四角の形状である円柱型の入力部31で構成されている。なお、センサ204におけるドーナツの穴(空洞)部分には、点線に示されるように軸を設けることができる。

【0194】

以上、センサ201やセンサ202ように、入力部31の入力面31aの平面から見た形状が円形となるように形成することもできる。

【0195】

また、側面から見た場合の入力部31の形状を、センサ202やセンサ203のように、ドーム形状やかまぼこ形状にすることもできる。なお、このセンサ202やセンサ203などのドーム型やかまぼこ型は、物体に接触させる際に、平面のものを平面で接触させると生じやすい検出の誤差を抑制することができるため、物体に接触する場合、例えば、ロボットハンド1に設けられる場合などに適している。

【0196】

さらに、入力部31の形状をセンサ204のようにドーナツ型にすることもできる。この場合、ドーナツ部分に軸を通すことができるので、例えば、ロボットハンド1などの各関節部などに設けられる場合に適している。

【0197】

図26と図27は、入力部31の他の実施の形態の構成を示している。図26と図27は、それぞれ静電気の漏洩と侵入を防止するための静電シールドを付加したセンサ211とセンサ212の側断面図を表している。

【0198】

図26のセンサ211は、固定部32が、静電シールド材料が混合されて成形され、シールド機能を有する固定部223に入れ替わった点と、入力部31の変形部41が、静電シールド材料が混合されて成形され、シールド機能を有する粘弾性体221とシリコンゴム222で構成されている点が、図2のセンサ21と異なっており、変形部41と固定部223の間に圧力検出部42が配置されている点は共通している。

【0199】

センサ211の変形部41は、シールド機能を有する粘弾性体221の表面に、例えば、二色成形法で、薄膜のシリコンゴム222が一体化されて形成されている。

【0200】

すなわち、センサ211においては、圧力検出部42は、静電シールド材料が混合されて成形されている粘弾性体221と、やはり静電シールド材料が混合されて成形されている固定部223により、上下からシールドされている。これにより、圧力検出部42の性能の低下を抑制することができる。

【0201】

図27のセンサ212は、固定部32が、静電シールド材料が混合されて成形され、シールド機能を有する固定部233に入れ替わった点と、圧力検出部42が、変形部41のシールド機能を有する粘弾性体231と一体化され、その表面に、例えば、二色成形法で、薄膜のシリコンゴム232が一体化されて形成されている点が、図26のセンサ211と異なる。

【0202】

すなわち、センサ212においては、圧力検出部42が、シールド機能を有する粘弾性体231と一体化されている点が、センサ211と異なる構成であるが、センサ212においても、圧力検出部42は、粘弾性体231と圧力検出部42の下の固定部233との上下からシールドされている。これにより、圧力検出部42の性能の低下をより抑制することができる。

【0203】

なお、図26と図27のセンサ211および212においては、静電シールド材料が混合されて成形され、粘弾性体221および231がシールド機能を有するように構成したが、それらの代わりに、例えば、シリコンゴム222および232に静電シールド材料を混合して成形し、シールド機能を有するように構成してもよい。

【0204】

図28は、さらに図2のセンサ21の他の実施の形態の構成を示している。図28Aは、図3Aと同様に、センサ21を真上から見た上面図であり、図28Bは、図3Bと同様に、センサ21の側断面図である。なお、図28Aにおいては、内部構成がわかるように、入力部31、圧力検出部261、および変形部41が段階的に破断された状態で示されている。

【0205】

図28のセンサ21の入力部31は、圧力検出部261、変形部41、および圧力検出部262により構成される。圧力検出部261および262は、圧力検出部42と同様の構成をしており、粘弾性体で構成される変形部41を上下方向から挟む位置に配置されている。すなわち、入力部31は、上層の圧力検出部261、中層の変形部41、および下層の圧力検出部262からなる多層構造となっている。

【0206】

以上のように、入力部31を、図3を参照して上述したように、上から、変形部41および圧力検出部42の2層で構成するだけに限らず、図28に示されるように、上から、圧力検出部261、変形部41、および圧力検出部262の3層で構成することもできる。この場合、圧力検出部261および圧力検出部262からの圧力値に基づいて、圧力中心位置が求められて、滑りが検出される。

【0207】

なお、図示はしないが、図28の圧力検出部261の上層にさらに、粘弾性体を設けてもよいし、さらに多くの圧力検出部の層を構成するようにしてもよい。

【0208】

以上説明したように、センサ21を、センサ面(入力面31a)に垂直な法線力を検出する圧力センサと粘弾性材料を組み合わせて構成したので、このセンサ21からの圧力値の圧力分布、そしてその圧力分布の圧力中心位置を求めることができる。その結果、圧力値の変動に拘わらず、正確に圧力を検出することができる。

【0209】

また、圧力中心位置の速度から滑りを検出するようにしたので、指と対象物の間の完全な相対運動だけでなく、初期局所滑りおよびずれも含めた広義の滑りを検出することができる。その結果、スティックスリップ現象に代表される狭義の滑りだけを検出する場合には制御が困難な物体の落下を抑制することができる。特に落下する速度が速くても、遅くても、速度に拘わらず、確実に落下を抑制することができる。これにより、任意の物体の把持や操りを行うことができる、人とより親和性の高い物理的インタラクション(相互作用)を容易に実現することが可能である。

【0210】

さらに、材料自身のずれなどの滑り現象を正確に検出することで、より多彩な表現入力手段を有する新感覚のヒューマンインタフェースの実現が可能となる。

【0211】

なお、以上においては、圧力検出部42が静電容量変化により分布圧力値を検出するようにしたが、静電容量変化に限らず、例えば、抵抗値変化により分布圧力値を検出するように構成することもできる。また、分布圧力値がとれるのであれば、感圧ゴムを並べただけのセンサで構成することもできる。

【0212】

また、以上においては、センサ21がロボットハンドマニピュレータ18の腕や手などに設けられる場合を説明したが、本発明は、各種ロボットの関節機構部の他、ゲームのコントローラやジョイスティック、様々な入力装置、衝撃吸収装置、生態計測装置、ヘルスケア商品、スポーツ分野などの分野や製品などにも適用することができる。

【0213】

上述した一連の処理は、ハードウエアにより実行させることもできるし、ソフトウエアにより実行させることもできる。

【0214】

一連の処理をソフトウエアにより実行させる場合には、そのソフトウエアを構成するプログラムが、専用のハードウエアに組み込まれているコンピュータ、または、各種のプログラムをインストールすることで、各種の機能を実行することが可能な、例えば汎用のパーソナルコンピュータなどに、プログラム記録媒体からインストールされる。

【0215】

図29は、上述した一連の処理をプログラムにより実行するパーソナルコンピュータ301の構成の例を示すブロック図である。CPU(Central Processing Unit)311は、ROM(Read Only Memory)312、または記憶部318に記憶されているプログラムに従って各種の処理を実行する。RAM(Random Access Memory)313には、CPU311が実行するプログラムやデータなどが適宜記憶される。これらのCPU311、ROM312、およびRAM313は、バス314により相互に接続されている。

【0216】

CPU311にはまた、バス314を介して入出力インタフェース315が接続されている。入出力インタフェース315には、上述したセンサ21、キーボード、マウス、マイクロホンなどよりなる入力部316、ディスプレイ、スピーカなどよりなる出力部317が接続されている。CPU311は、入力部316から入力される指令に対応して各種の処理を実行する。そして、CPU311は、処理の結果を出力部317に出力する。

【0217】

入出力インタフェース315に接続されている記憶部318は、例えばハードディスクからなり、CPU311が実行するプログラムや各種のデータを記憶する。通信部319は、インターネットやローカルエリアネットワークなどのネットワークを介して外部の装置と通信する。

【0218】

また、通信部319を介してプログラムを取得し、記憶部318に記憶してもよい。

【0219】

入出力インタフェース315に接続されているドライブ320は、磁気ディスク、光ディスク、光磁気ディスク、或いは半導体メモリなどのリムーバブルメディア321が装着されたとき、それらを駆動し、そこに記録されているプログラムやデータなどを取得する。取得されたプログラムやデータは、必要に応じて記憶部318に転送され、記憶される。

【0220】

コンピュータにインストールされ、コンピュータによって実行可能な状態とされるプログラムを格納するプログラム記録媒体は、図29に示すように、磁気ディスク(フレキシブルディスクを含む)、光ディスク(CD-ROM(Compact Disc-Read Only Memory),DVD(Digital Versatile Disc)を含む)、光磁気ディスク、もしくは半導体メモリなどよりなるパッケージメディアであるリムーバブルメディア321、または、プログラムが一時的もしくは永続的に格納されるROM312や、記憶部318を構成するハードディスクなどにより構成される。プログラム記録媒体へのプログラムの格納は、必要に応じてルータ、モデムなどのインタフェースである通信部319を介して、ローカルエリアネットワーク、インターネット、デジタル衛星放送といった、有線または無線の通信媒体を利用して行われる。

【0221】

なお、本明細書において、プログラム記録媒体に格納されるプログラムを記述するステップは、記載された順序に沿って時系列的に行われる処理はもちろん、必ずしも時系列的に処理されなくとも、並列的あるいは個別に実行される処理をも含むものである。

【0222】

また、本発明の実施の形態は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更が可能である。

【0223】

なお、本発明の実施の形態は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更が可能である。

【図面の簡単な説明】

【0224】

【図1】本発明を適用したロボットハンドマニピュレータの一実施の形態の構成を示す斜視図である。

【図2】センサの外観の構成を示す斜視図である。

【図3】センサの内部の構成を示す図である。

【図4】圧力検出部の構成を示す平面図である。

【図5】粘弾性材料の圧縮および引張特性を示す図である。

【図6】ロボットハンドマニピュレータの内部の電気的な構成を示すブロック図である。

【図7】信号処理部の機能的構成を示すブロック図である。

【図8】物体把持処理を説明するフローチャートである。

【図9】滑り検出処理を説明するフローチャートである。

【図10】指で押圧した場合の変形部の変形を説明する断面図である。

【図11】圧力値の分布と変化を説明するグラフである。

【図12】指をずらした場合の変形部の変形を説明する断面図である。

【図13】指をずらした場合の圧力値の分布を説明するグラフである。

【図14】指で押圧した場合の圧力検出部の動作を説明する図である。

【図15】指で押圧した場合の圧力検出部のデータの変化を示すグラフである。

【図16】指をずらした場合の圧力検出部の動作を説明する図である。

【図17】指をずらした場合の圧力検出部のデータの変化を示すグラフである。

【図18】指をずらした場合の圧力検出部のデータの変化を示すグラフである。

【図19】図18Bの移動開始の範囲の圧力検出部のデータの変化を示すグラフである。

【図20】図18Cの移動開始の範囲の圧力検出部のデータの変化を示すグラフである。

【図21】指をずらした場合の圧力検出部の他のデータの変化を示すグラフである。

【図22】センサの他の実施の形態の構成を示す図である。

【図23】センサの他の実施の形態の構成を示す図である。

【図24】センサの他の実施の形態の構成を示す図である。

【図25】センサの他の実施の形態の構成を示す図である。

【図26】センサの他の実施の形態の構成を示す図である。

【図27】センサの他の実施の形態の構成を示す図である。

【図28】センサの他の実施の形態の構成を示す図である。

【図29】パーソナルコンピュータの構成を示すブロック図である。

【符号の説明】

【0225】

1 ロボットハンド,18 ロボットハンドマニピュレータ, 21 センサ, 31 入力部, 32 固定部, 41 変形部, 42 圧力検出部, 52 センサエレメント, 53 信号処理部, 101 メイン制御部, 102−1乃至102−n アクチュエータ, 121 接触検出部, 122 圧力中心演算部, 123 圧力中心速度演算部, 124 滑り検出部

【特許請求の範囲】

【請求項1】

複数のセンサエレメントで構成される圧力センサを備える検出装置において、

前記圧力センサにより検出された圧力値を用いて、圧力中心位置を演算する圧力中心演算手段と、

前記圧力中心演算手段により演算された前記圧力中心位置の時間的変化を用いて、前記圧力中心位置の速度を演算する圧力中心速度演算手段と、

前記圧力中心速度演算手段により演算された前記圧力中心位置の速度に基づいて、滑りを検出する滑り検出手段と

を備える検出装置。

【請求項2】

前記滑り検出手段は、前記圧力中心位置の速度を所定の閾値と比較し、前記圧力中心位置の速度が前記閾値以上である場合、前記滑りを検出する

請求項1に記載の検出装置。

【請求項3】