検査方法、検査装置

【課題】 微細なクラック等であっても確実にその存在を検出し、高精度な検査を行うことのできる検査方法、検査装置を提供することを目的とする。

【解決手段】 検査装置10においては、フェライト磁石100の中心部100cを、ベローズ部21cを有した吸着パッド21で保持し、その端部の振動モードの振幅が最大となる位置Pを打撃部30で打撃するようにした。これにより、減衰時間による判定を確実に行い、判定装置50における不良判定処理を高精度に行い、クラック等の不良の有無を確実に検査する。

【解決手段】 検査装置10においては、フェライト磁石100の中心部100cを、ベローズ部21cを有した吸着パッド21で保持し、その端部の振動モードの振幅が最大となる位置Pを打撃部30で打撃するようにした。これにより、減衰時間による判定を確実に行い、判定装置50における不良判定処理を高精度に行い、クラック等の不良の有無を確実に検査する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フェライト焼結磁石等における不良品選別を行うのに適した検査方法、検査装置に関する。

【背景技術】

【0002】

磁石として主流となっているフェライト(焼結)磁石を製造するには、原料を所定の配合比で混合したものを仮焼してフェライト化させ、得られた仮焼体をサブミクロンサイズまで粉砕し、フェライト粒子からなる材料粉末を得る。次いで、材料粉末を磁場中で金型によって圧縮成形して成形体を得た後、この成形体を焼結することで、フェライト磁石となる焼結体を得る。

【0003】

このようにして得られた焼結体は、クラック等の不良が生じていないか、検査・選別が行われた後、良品のみが出荷される。

検査を行う手法としては、目視による検査が主流であるが、目視検査では、言うまでも無く手間がかかり、さらには、焼結体の表面のみに入ったヘアライン状の微細なクラック等を見落としてしまうこともある。確実性を向上させるには、アルコール等を塗布し、微細なクラック等が目立つようにして検査を行うこともできるが、これでは、アルコールの塗布にさらに手間がかかる。

【0004】

これに対し、焼結体を共鳴台上に落下させ、その共鳴音を解析することで、良否の判定を行うことが行われている(例えば、特許文献1参照。)。

しかしながら、焼結体を共鳴台上に落下させるような手法では、落下時の衝撃により、本来良品である焼結体が破損してしまうこともある。また、落下して共鳴台に当たる箇所により、焼結体が発する音が異なり、安定した判定が行えず、特に上記したようなヘアライン状の微細なクラック等の存在は検出できないという問題もある。

そこで、製品に打撃部材で打撃を与え、発生した打音の減衰度によって、製品の良否を判定することも行われている(例えば、特許文献2、3参照。)。

【0005】

【特許文献1】特開平7−134118号公報

【特許文献2】特開平3−92758号公報

【特許文献3】特開2000−55893号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献2、3に開示された技術においては、いずれも打撃部材を用いて焼結体を打撃する際、焼結体をコンベア上に搭載した状態としている。製品を量産する場合、大量の製品を検査するには、コンベア上に焼結体を並べ、打撃部材のある場所にコンベアで焼結体を順次送り込み、打撃部材で順次打撃して検査を行うのは当然のことである。

しかしながら、コンベア上に搭載した状態で製品を打撃部材で打撃しても、打撃により発生した製品の振動がコンベアによって阻害されたり、吸収されたりしてしまい、その結果、図7に示すように、打音が長く響かず短時間で減衰してしまい、製品の良否の判定が困難であるという問題がある。

本発明は、このような技術的課題に基づいてなされたもので、微細なクラック等であっても確実にその存在を検出し、高精度な検査を行うことのできる検査方法、検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

かかる目的のもとになされた本発明の検査方法は、検査対象物を打撃部材で打撃することで発生した打撃音に基づき、検査対象物の検査を行う方法であって、検査対象物を、吸着部材で吸着保持して吊り下げるステップと、打撃部材で検査対象物を打撃するステップと、打撃部材で検査対象物を打撃することで発生した打撃音に基づき、検査対象物の良否を判定するステップと、を含むことを特徴とする。

このようにして、検査対象物を吸着部材で吊り下げて保持することで、検査対象物を打撃部材で打撃したときに、その振動がコンベア等との接触により妨げられるのを回避できる。

このとき、吸着部材は、弾性変形可能な弾性部を介して検査対象物を吸着保持することで、検査対象物の振動の自由度はさらに高まる。

また、吸着部材は、検査対象物を打撃部材で打撃したときに生じる振動モードの振幅が最も小さい位置にて、検査対象物を吸着保持するのが好ましい。これも、検査対象物の振動を妨げないことに繋がる。この位置は、検査対象物の形状にもよって異なるが、検査対象物が例えばセグメント型のマグネットの場合、吸着部材で検査対象物の中央部を吸着保持するのが好ましい。

さらに、打撃部材は、検査対象物を打撃部材で打撃したときに生じる振動モードの振幅が最も大きくなる位置にて、検査対象物を打撃するのが好ましい。これも、検査対象物の振動を妨げないことに繋がる。この位置も、検査対象物の形状にもよって異なるが、検査対象物が例えばセグメント型のマグネットの場合、打撃部材で検査対象物の端部を打撃するのが良い。

【0008】

本発明は、検査対象物を打撃することで発生した打撃音に基づき、検査対象物の検査を行う装置であって、検査対象物を吊り下げた状態に吸着保持する保持部と、保持部に保持された検査対象物を打撃するための打撃部材と、を備えることを特徴とする検査装置とすることもできる。このような検査装置によれば、上記のような検査方法を実現できる。

また、保持部は、検査対象物を吸着する吸着部と、弾性変形可能な蛇腹状のベローズ部とを有するものとするのが好ましい。

さらに、保持部および/または打撃部材は、打撃部材で検査対象物を打撃する位置を調整するための位置調整機構を備えるのが好ましい。これにより、検査対象物の形状やサイズ等が変わっても、位置調整を行うことで、打撃部材で最適な位置を打撃することが可能となる。

【0009】

なお、本発明は、フェライト磁石となる焼結体だけでなく、鋳造品等、様々な製品の検査に適用することが可能である。

【発明の効果】

【0010】

本発明によれば、検査対象物を打撃部材で打撃したときに生じる振動を妨げないようにすることで、良否判定を高精度に行うことが可能となる。その結果、微細なクラック等であっても確実にその存在を検出し、高精度な検査を行うことが可能となる。もちろん、共鳴台上に落下させるときのように、検査時にクラックが生じるようなことも回避できる。

【発明を実施するための最良の形態】

【0011】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態におけるフェライト磁石の製造工程の流れの一例を示す図である。なお、本実施の形態で示すフェライト磁石の製造工程はあくまでも一例に過ぎず、適宜変更を加えることが可能なのは言うまでもない。

この図1に示すように、フェライト磁石を製造するには、まず原料を所定の配合比で混合したものを仮焼してフェライト化させる(ステップS101、S102)。原料としては、酸化物粉末、または焼成により酸化物となる化合物、例えば炭酸塩、水酸化物、硝酸塩等の粉末を用いる。仮焼は、通常、空気中等の酸化性雰囲気中で行えば良い。

【0012】

次いで、得られた仮焼体を粗粉砕工程を経ることで粉砕し(ステップS103)、フェライト粒子からなる仮焼粉末を得る。次いでこの仮焼粉末に適宜添加物を添加し、微粉砕工程を経てサブミクロンサイズまで粉砕し(ステップS104)、主としてマグネトプランバイト型フェライトからなる微粉砕粉末を得る。粗粉砕工程、微粉砕工程は、湿式で行っても乾式で行ってもよい。ただし、仮焼体は一般に顆粒から構成されるので、粗粉砕工程を乾式で行い、次いで微粉砕工程を湿式で行うのが好ましい。その場合、粗粉砕工程で仮焼体を所定以下の粒径となるまで粗粉砕した後、微粉砕工程で粗粉砕粉と水とを含む粉砕用スラリーを調製し、これを用いて所定以下の粒径となるまでの微粉砕を行う。

【0013】

この後、湿式で磁場成形を行う場合、微粉砕粉末を分散媒に分散させることで所定濃度のスラリーを調製し、これを磁場成形する。微粉砕工程で湿式粉砕を行った場合、脱水工程(ステップS105)にてスラリーを濃縮することで、所定濃度のスラリーを調製するようにしても良い。

ここで、分散媒としては、水、あるいはヘキサン、トルエン、p-キシレン、メタノール等を用いることができる。

【0014】

そして、このスラリーを混練した後(ステップS106)、スラリーを型に注入し、所定方向の磁場をかけながら圧縮成形することで磁場成形を行う(ステップS107)。

この後、得られた成形体を焼成して焼結させることで、フェライト磁石を得る(ステップS108)。この後、所定形状への加工を経て、製品としてのフェライト磁石が完成する(ステップS109〜S110)。

【0015】

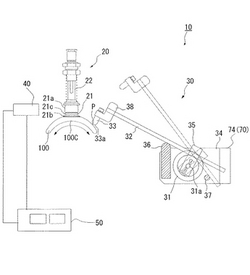

図2、図3は、完成したフェライト磁石100を検査するための検査装置10の構成を示す図である。本実施の形態において、検査対象物となるフェライト磁石100は、例えば瓦状断面を有したセグメント型のものとするが、これに限るものではない。

図2、図3に示すように、検査装置10は、フェライト磁石100を保持する保持部20と、保持部20に保持されたフェライト磁石100を打撃する打撃部30と、打撃部30でフェライト磁石100を打撃することで生じた打撃音を拾うマイクロフォン40と、マイクロフォン40で拾った打撃音に基づき、フェライト磁石100の良品・不良品の判定を行う判定装置50(図3のみに図示)とを主に備えている。

【0016】

検査装置10においては、検査対象となるフェライト磁石100は、コンベア60等の搬送装置によって順次保持部20に供給される。

図3に示すように、保持部20では、例えば、フェライト磁石100を吸着パッド(吸着部材)21で吸着保持するようになっている。この吸着パッド21は、ゴム系材料から形成され、基端部21aにパッド保持部材22が挿入されることでパッド保持部材22に保持されている。吸着パッド21の先端部には吸盤部(吸着部)21bが設けられ、さらに、基端部21aと吸盤部21bとの間に、蛇腹状で弾性変形可能なベローズ部(弾性部)21cが形成されている。

【0017】

このようにして、フェライト磁石100が吸盤部21bに吸着保持されると、このフェライト磁石100は、固定状態のパッド保持部材22に対し、弾性変形可能なベローズ部21cを介して保持された状態となる。これにより、フェライト磁石100は、揺動や振動の自由度が高い状態で保持される。したがって、フェライト磁石100に振動が生じたとき、保持部20によってその振動が阻害されるのを最小限に抑えることができる。

【0018】

さらに、保持部20では、フェライト磁石100の中央部100Cを吸着パッド21で吸着保持するようになっている。これは、フェライト磁石100を後述する打撃部30で打撃したとき、打撃によってフェライト磁石100に発生する振動の振動モードにおいて、中央部100Cが振動の節に相当するからである。振動の節の部分を吸着パッド21で吸着保持することで、フェライト磁石100に振動が生じたとき、保持部20によってその振動を阻害するのを最小限に抑えるようになっている。

【0019】

打撃部30は、ロータリーソレノイド31によって保持された棒状の支持ロッド32の先端部に、保持部20で保持されたフェライト磁石100を打撃するための打撃部材33が設けられた構成となっている。

【0020】

ロータリーソレノイド31は、取付ベース34に設けられている。ロータリーソレノイド31は、電圧が印加されることで、回転軸31aが所定方向に回転し、電圧の印加を停止すると内蔵された弾性部材の弾性力によって回転軸31aが逆方向回転し、元の位置に復帰するようになっている。本実施の形態において、ロータリーソレノイド31は、電圧が印加されたときに、図3において反時計回りに回転駆動されるようになっている。

【0021】

支持ロッド32は、例えば中空の金属製パイプから形成され、その基端部側が、ブラケット35を介し、ロータリーソレノイド31の回転軸31aに取り付けられている。これにより、支持ロッド32は、ロータリーソレノイド31の作動により、ロータリーソレノイド31の回転軸31aに支持された基端部側を中心として回転するようになっている。

【0022】

支持ロッド32の回転動作は、ロータリーソレノイド31に電圧を印加したときの回転方向、つまり図3において反時計回りに対しては、取付ベース34に設けられた前方側ストッパ36により規制され、ロータリーソレノイド31に対する電圧の印加を停止したときの回転方向、つまり図3において時計回りに対しては、取付ベース34に設けられた後方側ストッパ37により規制される。

ここで、前方側ストッパ36は、支持ロッド32に対し、先端部の打撃部材33と基端部の回転軸31aに支持された部分との中間部に位置するよう設けられている。より詳しくは、前方側ストッパ36は、支持ロッド32に対し、先端部の打撃部材33と基端部の回転軸31aの中間よりも回転軸31a寄りの位置で支持ロッド32に当たるように設けられている。

【0023】

打撃部材33は、このような支持ロッド32の先端部に、取付ブラケット38を介して設けられている。この打撃部材33は、取付ブラケット38に対し、ロータリーソレノイド31に電圧を印加して回転駆動させたときの回転方向前方側に突出するように設けられ、その先端部33aは略半球状に形成されている。図4に示すように、この打撃部材33は、支持ロッド32を前方側ストッパ36に当てて静止させた状態で、先端部33aが、保持部20に保持されたフェライト磁石100に対し、所定寸法C、例えばC=2〜3mm、離間した状態となるよう設けられている。

【0024】

このような打撃部30は、ロータリーソレノイド31に電圧が印加されると、支持ロッド32がロータリーソレノイド31の回転軸31aと一体に所定方向に回転する。すると、支持ロッド32は前方側ストッパ36に当たり、これによって支持ロッド32は、支持ロッド32および質量のある打撃部材33の慣性力により、打撃部材33が設けられた先端部側が回転方向前方に向けて弾性変形して撓む。すると、静止状態で支持ロッド32を前方側ストッパ36に当てたときにはフェライト磁石100に対し所定寸法離間した状態となる打撃部材33が、前方側ストッパ36に当たった後も回転方向前方にさらに変位し、保持部20に保持されたフェライト磁石100を打撃する。

【0025】

打撃直後、弾性変形していた支持ロッド32が元の状態に復元することで、打撃部材33がフェライト磁石100から離間する。このとき、フェライト磁石100の打撃により、打撃部材33自体も弾性変形する。したがって、打撃部材33は、それ自体の弾性変形で生じる反発力によっても、フェライト磁石100から離間する。

このような動作からして、支持ロッド32を前方側ストッパ36に当てて静止させた状態で打撃部材33の先端部33aとフェライト磁石100との間に形成される隙間の寸法Cは、ロータリーソレノイド31の作動により支持ロッド32が回転して前方側ストッパ36にあたって弾性変形したときに、その弾性変形量が最大(振幅が最大)となる寸法と略等しくするのが好ましい。これにより、打撃部材33でフェライト磁石100を打撃した直後に、支持ロッド32に生じた弾性変形が元の状態に復元しはじめるため、打撃部材33をフェライト磁石100から速やかに離間させることができる。

【0026】

この後、ロータリーソレノイド31に対する電圧の印加を停止すると、ロータリーソレノイド31は逆方向に回転する。これによって、支持ロッド32が後方側ストッパ37に当たるまで回転し、支持ロッド32および打撃部材33は元の位置に戻る。

【0027】

なお、上記のような支持ロッド32の弾性変形を利用してフェライト磁石100を打撃する打撃部30の構成は、打撃部材33でフェライト磁石100を打撃し、打撃音を発生させることができるのであれば、他のいかなる構成に変更しても良い。

【0028】

図2に示したように、このような打撃部30は、打撃部材33で、保持部20に保持されたフェライト磁石100の所定位置を打撃できるよう、位置調整機構70を備えている。この位置調整機構70は、検査装置10の基台11上に設けられ、上下方向に延びるように設けられたガイドレール71と、このガイドレール71に沿って移動可能とされ、かつ任意の位置で固定可能なスライドベース72と、このスライドベース72に一体に設けられ、保持部20に対して接近・離間する横方向に延びるように設けられたガイドレール73と、このガイドレール73に沿って移動可能とされ、かつ任意の位置で固定可能なブラケット74と、を備えている。このような位置調整機構70のブラケット74に、取付ベース34が固定され、これによって打撃部30は位置調整機構70に保持された構成となっている。

なお、このような位置調整機構70は、ガイドレール73の延長線上に、保持部20の吸着パッド21が位置するよう、基台11上に固定されている。

位置調整機構70では、スライドベース72がガイドレール71に沿って移動することで、打撃部30の位置を上下方向に調整でき、ブラケット74がガイドレール73に沿って移動することで、打撃部30の位置を横方向に調整できるようになっている。

【0029】

このような位置調整機構70を用いることで、検査装置10においては、検査すべきフェライト磁石100の特定位置を打撃部材33で打撃するよう、打撃部30の位置を調整する。フェライト磁石100を打撃する位置は、フェライト磁石100の形状によっても異なるが、図3に示したような瓦状の形状を有している場合、フェライト磁石100の湾曲方向(周方向:図中矢印方向)の端部であって、かつフェライト磁石100が同一断面形状で連続する方向(図3において紙面に直交する方向)において端部、すなわちフェライト磁石100の隅部近傍の位置Pを打撃するのが好ましい。この位置Pが、フェライト磁石100の振動モードにおいて、振幅が最大となる位置であるからである。

【0030】

図5に示すように、マイクロフォン40では、上記のようにして打撃部材33がフェライト磁石100を打撃したときの打撃音を拾う(ステップS201)。拾われた打撃音は、電気信号として判定装置50に送られる。

判定装置50では、マイクロフォン40から送られてきた電気信号を、内蔵する騒音計に送り、騒音計では、電気信号に基づき、マイクロフォン40で拾った打撃音の音量の時間的変化を検出する(ステップS202)。

検出された音量の時間的変化は、波形解析される(ステップS203)。これには、検出された音量の時間的変化を表す電気信号をA/D変換した後、波形解析に不要な成分をフィルタ処理で除去し、さらに2乗平均などの波形処理により特徴量の抽出が行われる。このようにして、例えば図6に示すような波形が得られる。

【0031】

判定装置50では、得られた波形に基づき、打撃部30で打撃したフェライト磁石100にクラック等の不良が生じているか否かを判定する(ステップS204)。これには、得られた波形の振幅が所定のレベルまで減衰する時間(以下、これを減衰時間と称する)を波形から得る。そして、得られた減衰時間が、予め設定したしきい値よりも大きいか否かを判定する。クラックが生じていると、波形の減衰時間が極端に短くなるため、これによりフェライト磁石100にクラック等が生じているか否かを判定できる。このとき、フェライト磁石100の中央部100Cを、ベローズ部21cを有した吸着パッド21で保持し、その端部の振動モードの振幅が最大となる位置Pを打撃部30で打撃することで、図7に示したように、短時間で振動が減衰することがなく、打撃音が良く響き、図6に示すような波形を得ることができ、減衰時間による判定を確実に行える。

判定結果は、検査装置10のコントローラ(図示無し)に送出される。

【0032】

検査装置10のコントローラ(図示無し)では、判定装置50によるフェライト磁石100の判定結果を確認する(ステップS205)。その確認結果に基づき、打撃部30で打撃したフェライト磁石100が不良品であるときには、検査装置10のコンベア60等の搬送装置から、そのフェライト磁石100を排除し、不良品として排出する(ステップS206)。

【0033】

上述した検査装置10においては、フェライト磁石100の中央部100Cを、ベローズ部21cを有した吸着パッド21で保持し、その端部の振動モードの振幅が最大となる位置Pを打撃部30で打撃することで、短時間で振動が減衰することがなく、打撃音が良く響く。これにより、減衰時間による判定を確実に行うことが可能となり、判定装置50における不良判定処理を高精度に行うことができる。その結果、クラック等の不良の有無を確実に検査することが可能となる。もちろん、共鳴台上に落下させる場合のように、検査時にクラックが生じるようなことも回避できる。

【0034】

なお、上記実施の形態において詳細な構成を示した、フェライト磁石100を打撃する打撃部30や、不良判定を行う判定装置50の構成については何ら限定するものではなく、その機械的構成や、判定装置50において不良判定を行うための処理方法等については、適宜他の構成とすることが可能である。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【図面の簡単な説明】

【0035】

【図1】本実施の形態におけるフェライト磁石の製造工程を示す図である。

【図2】フェライト磁石を打撃したときの打撃音により良否判別を行う検査装置を示す立面図である。

【図3】フェライト磁石の保持部、打撃部を示す立面図である。

【図4】打撃部を示す拡大図である。

【図5】打撃音により良否判別を行うときの流れを示す図である。

【図6】打撃音の波形の例を示す図である。

【図7】コンベア上でフェライト磁石を打撃したときの波形の例を示す図である。

【符号の説明】

【0036】

10…検査装置、20…保持部、21…吸着パッド(吸着部材)、21b…吸盤部(吸着部)、21c…ベローズ部(弾性部)、22…パッド保持部材、30…打撃部、33…打撃部材、40…マイクロフォン、50…判定装置、60…コンベア、70…位置調整機構、100…フェライト磁石(検査対象物)、100C…中央部、P…位置

【技術分野】

【0001】

本発明は、フェライト焼結磁石等における不良品選別を行うのに適した検査方法、検査装置に関する。

【背景技術】

【0002】

磁石として主流となっているフェライト(焼結)磁石を製造するには、原料を所定の配合比で混合したものを仮焼してフェライト化させ、得られた仮焼体をサブミクロンサイズまで粉砕し、フェライト粒子からなる材料粉末を得る。次いで、材料粉末を磁場中で金型によって圧縮成形して成形体を得た後、この成形体を焼結することで、フェライト磁石となる焼結体を得る。

【0003】

このようにして得られた焼結体は、クラック等の不良が生じていないか、検査・選別が行われた後、良品のみが出荷される。

検査を行う手法としては、目視による検査が主流であるが、目視検査では、言うまでも無く手間がかかり、さらには、焼結体の表面のみに入ったヘアライン状の微細なクラック等を見落としてしまうこともある。確実性を向上させるには、アルコール等を塗布し、微細なクラック等が目立つようにして検査を行うこともできるが、これでは、アルコールの塗布にさらに手間がかかる。

【0004】

これに対し、焼結体を共鳴台上に落下させ、その共鳴音を解析することで、良否の判定を行うことが行われている(例えば、特許文献1参照。)。

しかしながら、焼結体を共鳴台上に落下させるような手法では、落下時の衝撃により、本来良品である焼結体が破損してしまうこともある。また、落下して共鳴台に当たる箇所により、焼結体が発する音が異なり、安定した判定が行えず、特に上記したようなヘアライン状の微細なクラック等の存在は検出できないという問題もある。

そこで、製品に打撃部材で打撃を与え、発生した打音の減衰度によって、製品の良否を判定することも行われている(例えば、特許文献2、3参照。)。

【0005】

【特許文献1】特開平7−134118号公報

【特許文献2】特開平3−92758号公報

【特許文献3】特開2000−55893号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献2、3に開示された技術においては、いずれも打撃部材を用いて焼結体を打撃する際、焼結体をコンベア上に搭載した状態としている。製品を量産する場合、大量の製品を検査するには、コンベア上に焼結体を並べ、打撃部材のある場所にコンベアで焼結体を順次送り込み、打撃部材で順次打撃して検査を行うのは当然のことである。

しかしながら、コンベア上に搭載した状態で製品を打撃部材で打撃しても、打撃により発生した製品の振動がコンベアによって阻害されたり、吸収されたりしてしまい、その結果、図7に示すように、打音が長く響かず短時間で減衰してしまい、製品の良否の判定が困難であるという問題がある。

本発明は、このような技術的課題に基づいてなされたもので、微細なクラック等であっても確実にその存在を検出し、高精度な検査を行うことのできる検査方法、検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

かかる目的のもとになされた本発明の検査方法は、検査対象物を打撃部材で打撃することで発生した打撃音に基づき、検査対象物の検査を行う方法であって、検査対象物を、吸着部材で吸着保持して吊り下げるステップと、打撃部材で検査対象物を打撃するステップと、打撃部材で検査対象物を打撃することで発生した打撃音に基づき、検査対象物の良否を判定するステップと、を含むことを特徴とする。

このようにして、検査対象物を吸着部材で吊り下げて保持することで、検査対象物を打撃部材で打撃したときに、その振動がコンベア等との接触により妨げられるのを回避できる。

このとき、吸着部材は、弾性変形可能な弾性部を介して検査対象物を吸着保持することで、検査対象物の振動の自由度はさらに高まる。

また、吸着部材は、検査対象物を打撃部材で打撃したときに生じる振動モードの振幅が最も小さい位置にて、検査対象物を吸着保持するのが好ましい。これも、検査対象物の振動を妨げないことに繋がる。この位置は、検査対象物の形状にもよって異なるが、検査対象物が例えばセグメント型のマグネットの場合、吸着部材で検査対象物の中央部を吸着保持するのが好ましい。

さらに、打撃部材は、検査対象物を打撃部材で打撃したときに生じる振動モードの振幅が最も大きくなる位置にて、検査対象物を打撃するのが好ましい。これも、検査対象物の振動を妨げないことに繋がる。この位置も、検査対象物の形状にもよって異なるが、検査対象物が例えばセグメント型のマグネットの場合、打撃部材で検査対象物の端部を打撃するのが良い。

【0008】

本発明は、検査対象物を打撃することで発生した打撃音に基づき、検査対象物の検査を行う装置であって、検査対象物を吊り下げた状態に吸着保持する保持部と、保持部に保持された検査対象物を打撃するための打撃部材と、を備えることを特徴とする検査装置とすることもできる。このような検査装置によれば、上記のような検査方法を実現できる。

また、保持部は、検査対象物を吸着する吸着部と、弾性変形可能な蛇腹状のベローズ部とを有するものとするのが好ましい。

さらに、保持部および/または打撃部材は、打撃部材で検査対象物を打撃する位置を調整するための位置調整機構を備えるのが好ましい。これにより、検査対象物の形状やサイズ等が変わっても、位置調整を行うことで、打撃部材で最適な位置を打撃することが可能となる。

【0009】

なお、本発明は、フェライト磁石となる焼結体だけでなく、鋳造品等、様々な製品の検査に適用することが可能である。

【発明の効果】

【0010】

本発明によれば、検査対象物を打撃部材で打撃したときに生じる振動を妨げないようにすることで、良否判定を高精度に行うことが可能となる。その結果、微細なクラック等であっても確実にその存在を検出し、高精度な検査を行うことが可能となる。もちろん、共鳴台上に落下させるときのように、検査時にクラックが生じるようなことも回避できる。

【発明を実施するための最良の形態】

【0011】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態におけるフェライト磁石の製造工程の流れの一例を示す図である。なお、本実施の形態で示すフェライト磁石の製造工程はあくまでも一例に過ぎず、適宜変更を加えることが可能なのは言うまでもない。

この図1に示すように、フェライト磁石を製造するには、まず原料を所定の配合比で混合したものを仮焼してフェライト化させる(ステップS101、S102)。原料としては、酸化物粉末、または焼成により酸化物となる化合物、例えば炭酸塩、水酸化物、硝酸塩等の粉末を用いる。仮焼は、通常、空気中等の酸化性雰囲気中で行えば良い。

【0012】

次いで、得られた仮焼体を粗粉砕工程を経ることで粉砕し(ステップS103)、フェライト粒子からなる仮焼粉末を得る。次いでこの仮焼粉末に適宜添加物を添加し、微粉砕工程を経てサブミクロンサイズまで粉砕し(ステップS104)、主としてマグネトプランバイト型フェライトからなる微粉砕粉末を得る。粗粉砕工程、微粉砕工程は、湿式で行っても乾式で行ってもよい。ただし、仮焼体は一般に顆粒から構成されるので、粗粉砕工程を乾式で行い、次いで微粉砕工程を湿式で行うのが好ましい。その場合、粗粉砕工程で仮焼体を所定以下の粒径となるまで粗粉砕した後、微粉砕工程で粗粉砕粉と水とを含む粉砕用スラリーを調製し、これを用いて所定以下の粒径となるまでの微粉砕を行う。

【0013】

この後、湿式で磁場成形を行う場合、微粉砕粉末を分散媒に分散させることで所定濃度のスラリーを調製し、これを磁場成形する。微粉砕工程で湿式粉砕を行った場合、脱水工程(ステップS105)にてスラリーを濃縮することで、所定濃度のスラリーを調製するようにしても良い。

ここで、分散媒としては、水、あるいはヘキサン、トルエン、p-キシレン、メタノール等を用いることができる。

【0014】

そして、このスラリーを混練した後(ステップS106)、スラリーを型に注入し、所定方向の磁場をかけながら圧縮成形することで磁場成形を行う(ステップS107)。

この後、得られた成形体を焼成して焼結させることで、フェライト磁石を得る(ステップS108)。この後、所定形状への加工を経て、製品としてのフェライト磁石が完成する(ステップS109〜S110)。

【0015】

図2、図3は、完成したフェライト磁石100を検査するための検査装置10の構成を示す図である。本実施の形態において、検査対象物となるフェライト磁石100は、例えば瓦状断面を有したセグメント型のものとするが、これに限るものではない。

図2、図3に示すように、検査装置10は、フェライト磁石100を保持する保持部20と、保持部20に保持されたフェライト磁石100を打撃する打撃部30と、打撃部30でフェライト磁石100を打撃することで生じた打撃音を拾うマイクロフォン40と、マイクロフォン40で拾った打撃音に基づき、フェライト磁石100の良品・不良品の判定を行う判定装置50(図3のみに図示)とを主に備えている。

【0016】

検査装置10においては、検査対象となるフェライト磁石100は、コンベア60等の搬送装置によって順次保持部20に供給される。

図3に示すように、保持部20では、例えば、フェライト磁石100を吸着パッド(吸着部材)21で吸着保持するようになっている。この吸着パッド21は、ゴム系材料から形成され、基端部21aにパッド保持部材22が挿入されることでパッド保持部材22に保持されている。吸着パッド21の先端部には吸盤部(吸着部)21bが設けられ、さらに、基端部21aと吸盤部21bとの間に、蛇腹状で弾性変形可能なベローズ部(弾性部)21cが形成されている。

【0017】

このようにして、フェライト磁石100が吸盤部21bに吸着保持されると、このフェライト磁石100は、固定状態のパッド保持部材22に対し、弾性変形可能なベローズ部21cを介して保持された状態となる。これにより、フェライト磁石100は、揺動や振動の自由度が高い状態で保持される。したがって、フェライト磁石100に振動が生じたとき、保持部20によってその振動が阻害されるのを最小限に抑えることができる。

【0018】

さらに、保持部20では、フェライト磁石100の中央部100Cを吸着パッド21で吸着保持するようになっている。これは、フェライト磁石100を後述する打撃部30で打撃したとき、打撃によってフェライト磁石100に発生する振動の振動モードにおいて、中央部100Cが振動の節に相当するからである。振動の節の部分を吸着パッド21で吸着保持することで、フェライト磁石100に振動が生じたとき、保持部20によってその振動を阻害するのを最小限に抑えるようになっている。

【0019】

打撃部30は、ロータリーソレノイド31によって保持された棒状の支持ロッド32の先端部に、保持部20で保持されたフェライト磁石100を打撃するための打撃部材33が設けられた構成となっている。

【0020】

ロータリーソレノイド31は、取付ベース34に設けられている。ロータリーソレノイド31は、電圧が印加されることで、回転軸31aが所定方向に回転し、電圧の印加を停止すると内蔵された弾性部材の弾性力によって回転軸31aが逆方向回転し、元の位置に復帰するようになっている。本実施の形態において、ロータリーソレノイド31は、電圧が印加されたときに、図3において反時計回りに回転駆動されるようになっている。

【0021】

支持ロッド32は、例えば中空の金属製パイプから形成され、その基端部側が、ブラケット35を介し、ロータリーソレノイド31の回転軸31aに取り付けられている。これにより、支持ロッド32は、ロータリーソレノイド31の作動により、ロータリーソレノイド31の回転軸31aに支持された基端部側を中心として回転するようになっている。

【0022】

支持ロッド32の回転動作は、ロータリーソレノイド31に電圧を印加したときの回転方向、つまり図3において反時計回りに対しては、取付ベース34に設けられた前方側ストッパ36により規制され、ロータリーソレノイド31に対する電圧の印加を停止したときの回転方向、つまり図3において時計回りに対しては、取付ベース34に設けられた後方側ストッパ37により規制される。

ここで、前方側ストッパ36は、支持ロッド32に対し、先端部の打撃部材33と基端部の回転軸31aに支持された部分との中間部に位置するよう設けられている。より詳しくは、前方側ストッパ36は、支持ロッド32に対し、先端部の打撃部材33と基端部の回転軸31aの中間よりも回転軸31a寄りの位置で支持ロッド32に当たるように設けられている。

【0023】

打撃部材33は、このような支持ロッド32の先端部に、取付ブラケット38を介して設けられている。この打撃部材33は、取付ブラケット38に対し、ロータリーソレノイド31に電圧を印加して回転駆動させたときの回転方向前方側に突出するように設けられ、その先端部33aは略半球状に形成されている。図4に示すように、この打撃部材33は、支持ロッド32を前方側ストッパ36に当てて静止させた状態で、先端部33aが、保持部20に保持されたフェライト磁石100に対し、所定寸法C、例えばC=2〜3mm、離間した状態となるよう設けられている。

【0024】

このような打撃部30は、ロータリーソレノイド31に電圧が印加されると、支持ロッド32がロータリーソレノイド31の回転軸31aと一体に所定方向に回転する。すると、支持ロッド32は前方側ストッパ36に当たり、これによって支持ロッド32は、支持ロッド32および質量のある打撃部材33の慣性力により、打撃部材33が設けられた先端部側が回転方向前方に向けて弾性変形して撓む。すると、静止状態で支持ロッド32を前方側ストッパ36に当てたときにはフェライト磁石100に対し所定寸法離間した状態となる打撃部材33が、前方側ストッパ36に当たった後も回転方向前方にさらに変位し、保持部20に保持されたフェライト磁石100を打撃する。

【0025】

打撃直後、弾性変形していた支持ロッド32が元の状態に復元することで、打撃部材33がフェライト磁石100から離間する。このとき、フェライト磁石100の打撃により、打撃部材33自体も弾性変形する。したがって、打撃部材33は、それ自体の弾性変形で生じる反発力によっても、フェライト磁石100から離間する。

このような動作からして、支持ロッド32を前方側ストッパ36に当てて静止させた状態で打撃部材33の先端部33aとフェライト磁石100との間に形成される隙間の寸法Cは、ロータリーソレノイド31の作動により支持ロッド32が回転して前方側ストッパ36にあたって弾性変形したときに、その弾性変形量が最大(振幅が最大)となる寸法と略等しくするのが好ましい。これにより、打撃部材33でフェライト磁石100を打撃した直後に、支持ロッド32に生じた弾性変形が元の状態に復元しはじめるため、打撃部材33をフェライト磁石100から速やかに離間させることができる。

【0026】

この後、ロータリーソレノイド31に対する電圧の印加を停止すると、ロータリーソレノイド31は逆方向に回転する。これによって、支持ロッド32が後方側ストッパ37に当たるまで回転し、支持ロッド32および打撃部材33は元の位置に戻る。

【0027】

なお、上記のような支持ロッド32の弾性変形を利用してフェライト磁石100を打撃する打撃部30の構成は、打撃部材33でフェライト磁石100を打撃し、打撃音を発生させることができるのであれば、他のいかなる構成に変更しても良い。

【0028】

図2に示したように、このような打撃部30は、打撃部材33で、保持部20に保持されたフェライト磁石100の所定位置を打撃できるよう、位置調整機構70を備えている。この位置調整機構70は、検査装置10の基台11上に設けられ、上下方向に延びるように設けられたガイドレール71と、このガイドレール71に沿って移動可能とされ、かつ任意の位置で固定可能なスライドベース72と、このスライドベース72に一体に設けられ、保持部20に対して接近・離間する横方向に延びるように設けられたガイドレール73と、このガイドレール73に沿って移動可能とされ、かつ任意の位置で固定可能なブラケット74と、を備えている。このような位置調整機構70のブラケット74に、取付ベース34が固定され、これによって打撃部30は位置調整機構70に保持された構成となっている。

なお、このような位置調整機構70は、ガイドレール73の延長線上に、保持部20の吸着パッド21が位置するよう、基台11上に固定されている。

位置調整機構70では、スライドベース72がガイドレール71に沿って移動することで、打撃部30の位置を上下方向に調整でき、ブラケット74がガイドレール73に沿って移動することで、打撃部30の位置を横方向に調整できるようになっている。

【0029】

このような位置調整機構70を用いることで、検査装置10においては、検査すべきフェライト磁石100の特定位置を打撃部材33で打撃するよう、打撃部30の位置を調整する。フェライト磁石100を打撃する位置は、フェライト磁石100の形状によっても異なるが、図3に示したような瓦状の形状を有している場合、フェライト磁石100の湾曲方向(周方向:図中矢印方向)の端部であって、かつフェライト磁石100が同一断面形状で連続する方向(図3において紙面に直交する方向)において端部、すなわちフェライト磁石100の隅部近傍の位置Pを打撃するのが好ましい。この位置Pが、フェライト磁石100の振動モードにおいて、振幅が最大となる位置であるからである。

【0030】

図5に示すように、マイクロフォン40では、上記のようにして打撃部材33がフェライト磁石100を打撃したときの打撃音を拾う(ステップS201)。拾われた打撃音は、電気信号として判定装置50に送られる。

判定装置50では、マイクロフォン40から送られてきた電気信号を、内蔵する騒音計に送り、騒音計では、電気信号に基づき、マイクロフォン40で拾った打撃音の音量の時間的変化を検出する(ステップS202)。

検出された音量の時間的変化は、波形解析される(ステップS203)。これには、検出された音量の時間的変化を表す電気信号をA/D変換した後、波形解析に不要な成分をフィルタ処理で除去し、さらに2乗平均などの波形処理により特徴量の抽出が行われる。このようにして、例えば図6に示すような波形が得られる。

【0031】

判定装置50では、得られた波形に基づき、打撃部30で打撃したフェライト磁石100にクラック等の不良が生じているか否かを判定する(ステップS204)。これには、得られた波形の振幅が所定のレベルまで減衰する時間(以下、これを減衰時間と称する)を波形から得る。そして、得られた減衰時間が、予め設定したしきい値よりも大きいか否かを判定する。クラックが生じていると、波形の減衰時間が極端に短くなるため、これによりフェライト磁石100にクラック等が生じているか否かを判定できる。このとき、フェライト磁石100の中央部100Cを、ベローズ部21cを有した吸着パッド21で保持し、その端部の振動モードの振幅が最大となる位置Pを打撃部30で打撃することで、図7に示したように、短時間で振動が減衰することがなく、打撃音が良く響き、図6に示すような波形を得ることができ、減衰時間による判定を確実に行える。

判定結果は、検査装置10のコントローラ(図示無し)に送出される。

【0032】

検査装置10のコントローラ(図示無し)では、判定装置50によるフェライト磁石100の判定結果を確認する(ステップS205)。その確認結果に基づき、打撃部30で打撃したフェライト磁石100が不良品であるときには、検査装置10のコンベア60等の搬送装置から、そのフェライト磁石100を排除し、不良品として排出する(ステップS206)。

【0033】

上述した検査装置10においては、フェライト磁石100の中央部100Cを、ベローズ部21cを有した吸着パッド21で保持し、その端部の振動モードの振幅が最大となる位置Pを打撃部30で打撃することで、短時間で振動が減衰することがなく、打撃音が良く響く。これにより、減衰時間による判定を確実に行うことが可能となり、判定装置50における不良判定処理を高精度に行うことができる。その結果、クラック等の不良の有無を確実に検査することが可能となる。もちろん、共鳴台上に落下させる場合のように、検査時にクラックが生じるようなことも回避できる。

【0034】

なお、上記実施の形態において詳細な構成を示した、フェライト磁石100を打撃する打撃部30や、不良判定を行う判定装置50の構成については何ら限定するものではなく、その機械的構成や、判定装置50において不良判定を行うための処理方法等については、適宜他の構成とすることが可能である。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【図面の簡単な説明】

【0035】

【図1】本実施の形態におけるフェライト磁石の製造工程を示す図である。

【図2】フェライト磁石を打撃したときの打撃音により良否判別を行う検査装置を示す立面図である。

【図3】フェライト磁石の保持部、打撃部を示す立面図である。

【図4】打撃部を示す拡大図である。

【図5】打撃音により良否判別を行うときの流れを示す図である。

【図6】打撃音の波形の例を示す図である。

【図7】コンベア上でフェライト磁石を打撃したときの波形の例を示す図である。

【符号の説明】

【0036】

10…検査装置、20…保持部、21…吸着パッド(吸着部材)、21b…吸盤部(吸着部)、21c…ベローズ部(弾性部)、22…パッド保持部材、30…打撃部、33…打撃部材、40…マイクロフォン、50…判定装置、60…コンベア、70…位置調整機構、100…フェライト磁石(検査対象物)、100C…中央部、P…位置

【特許請求の範囲】

【請求項1】

検査対象物を打撃部材で打撃することで発生した打撃音に基づき、前記検査対象物の検査を行う方法であって、

前記検査対象物を、吸着部材で吸着保持して吊り下げるステップと、

前記打撃部材で前記検査対象物を打撃するステップと、

前記打撃部材で前記検査対象物を打撃することで発生した前記打撃音に基づき、前記検査対象物の良否を判定するステップと、

を含むことを特徴とする検査方法。

【請求項2】

前記吸着部材は、弾性変形可能な弾性部を介して前記検査対象物を吸着保持することを特徴とする請求項1に記載の検査方法。

【請求項3】

前記吸着部材は、前記検査対象物を前記打撃部材で打撃したときに生じる振動モードの振幅が最も小さい位置にて、前記検査対象物を吸着保持することを特徴とする請求項1または2に記載の検査方法。

【請求項4】

前記吸着部材は、前記検査対象物の中央部を吸着保持することを特徴とする請求項1から3のいずれかに記載の検査方法。

【請求項5】

前記打撃部材は、前記検査対象物を前記打撃部材で打撃したときに生じる振動モードの振幅が最も大きくなる位置にて、前記検査対象物を打撃することを特徴とする請求項1から4のいずれかに記載の検査方法。

【請求項6】

前記打撃部材は、前記検査対象物の端部を打撃することを特徴とする請求項1から5のいずれかに記載の検査方法。

【請求項7】

検査対象物を打撃することで発生した打撃音に基づき、前記検査対象物の検査を行う装置であって、

前記検査対象物を吊り下げた状態に吸着保持する保持部と、

前記保持部に保持された前記検査対象物を打撃するための打撃部材と、

を備えることを特徴とする検査装置。

【請求項8】

前記保持部は、前記検査対象物を吸着する吸着部と、弾性変形可能な蛇腹状のベローズ部とを有することを特徴とする請求項7に記載の検査装置。

【請求項9】

前記保持部および/または前記打撃部材は、前記打撃部材で前記検査対象物を打撃する位置を調整するための位置調整機構を備えることを特徴とする請求項7または8に記載の検査装置。

【請求項1】

検査対象物を打撃部材で打撃することで発生した打撃音に基づき、前記検査対象物の検査を行う方法であって、

前記検査対象物を、吸着部材で吸着保持して吊り下げるステップと、

前記打撃部材で前記検査対象物を打撃するステップと、

前記打撃部材で前記検査対象物を打撃することで発生した前記打撃音に基づき、前記検査対象物の良否を判定するステップと、

を含むことを特徴とする検査方法。

【請求項2】

前記吸着部材は、弾性変形可能な弾性部を介して前記検査対象物を吸着保持することを特徴とする請求項1に記載の検査方法。

【請求項3】

前記吸着部材は、前記検査対象物を前記打撃部材で打撃したときに生じる振動モードの振幅が最も小さい位置にて、前記検査対象物を吸着保持することを特徴とする請求項1または2に記載の検査方法。

【請求項4】

前記吸着部材は、前記検査対象物の中央部を吸着保持することを特徴とする請求項1から3のいずれかに記載の検査方法。

【請求項5】

前記打撃部材は、前記検査対象物を前記打撃部材で打撃したときに生じる振動モードの振幅が最も大きくなる位置にて、前記検査対象物を打撃することを特徴とする請求項1から4のいずれかに記載の検査方法。

【請求項6】

前記打撃部材は、前記検査対象物の端部を打撃することを特徴とする請求項1から5のいずれかに記載の検査方法。

【請求項7】

検査対象物を打撃することで発生した打撃音に基づき、前記検査対象物の検査を行う装置であって、

前記検査対象物を吊り下げた状態に吸着保持する保持部と、

前記保持部に保持された前記検査対象物を打撃するための打撃部材と、

を備えることを特徴とする検査装置。

【請求項8】

前記保持部は、前記検査対象物を吸着する吸着部と、弾性変形可能な蛇腹状のベローズ部とを有することを特徴とする請求項7に記載の検査装置。

【請求項9】

前記保持部および/または前記打撃部材は、前記打撃部材で前記検査対象物を打撃する位置を調整するための位置調整機構を備えることを特徴とする請求項7または8に記載の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−250758(P2006−250758A)

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願番号】特願2005−68422(P2005−68422)

【出願日】平成17年3月11日(2005.3.11)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願日】平成17年3月11日(2005.3.11)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]