検査方法

【課題】測定対象物の歪曲を適切に補償した検査領域の設定方法を提供する。

【解決手段】ステージに測定対象物を配置し、測定対象物に対する第1特徴オブジェクトを含む基準データを呼び出しS120、測定対象物に対する測定データを獲得しS130、測定データのうち、第1特徴オブジェクトと対応する第2特徴オブジェクトを抽出し、第1特徴オブジェクトの平面的形状と前記抽出された第2特徴オブジェクトの平面的形状とを比較して幾何学的変形を確認しS140、S150、幾何学的変形を定量化して前記測定対象物の垂直方向の変化量を算出しS160、変化量に基づいて検査領域を設定するS170。

【解決手段】ステージに測定対象物を配置し、測定対象物に対する第1特徴オブジェクトを含む基準データを呼び出しS120、測定対象物に対する測定データを獲得しS130、測定データのうち、第1特徴オブジェクトと対応する第2特徴オブジェクトを抽出し、第1特徴オブジェクトの平面的形状と前記抽出された第2特徴オブジェクトの平面的形状とを比較して幾何学的変形を確認しS140、S150、幾何学的変形を定量化して前記測定対象物の垂直方向の変化量を算出しS160、変化量に基づいて検査領域を設定するS170。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検査方法に関し、より詳細には、形状測定装置による測定対象物の検査方法に関する。

【背景技術】

【0002】

一般的に、電子装置内には少なくとも一つのプリント回路基板(printed circuit board;PCB)が具備され、このようなプリント回路基板上には、回路パターン、接続パッド部、前記接続パッド部と電気的に接続された駆動チップなどの多様な回路素子が実装されている。

【0003】

一般的に、前記のような多様な回路素子が前記プリント回路基板に正確に形成または配置されたかを確認するために形状測定装置が使われる。

【0004】

従来の形状測定装置は、所定の検査領域を設定して、前記検査領域内で所定の回路素子が正確に形成されているかを検査する。従来の検査方法では、単純に理論的に回路素子が存在するべき領域を検査領域として設定する。

【0005】

検査領域は、測定を希望する位置に正確に設定されてこそ測定を要する回路素子の測定が正しく遂行されることが可能であるが、プリント回路基板のような測定対象物は、ベース基板の歪み(warp)、ねじれ(distortion)などの歪曲が発生するおそれがあるため、従来の検査領域は測定を希望する位置に正確に設定されず、撮影部のカメラから獲得するイメージは実際に回路素子の存在する位置と一定の差が発生するという問題点がある。

よって、前記のような測定対象物の歪曲を適切に補償した検査領域を設定する必要性が求められる。

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、前記問題に鑑み、本発明の目的は、測定対象物の歪曲を補償した検査領域を設定できる検査方法を提供することにある。

【0007】

本発明の他の目的は、測定対象物の歪曲を補償した検査領域を設定し、基板上に類似のパターンが隣接している場合に、多数の形状パターンを含む特徴値設定および検証段階を通じて検査領域を正確に設定できる検査方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一実施形態に係る検査方法は、ステージに測定対象物を配置し、前記測定対象物に対する第1特徴オブジェクトを含む基準データを呼び出し、前記測定対象物に対する測定データを獲得し、前記測定データのうち、前記第1特徴オブジェクトと対応する第2特徴オブジェクトを抽出し、前記第1特徴オブジェクトの平面的形状と前記抽出された第2特徴オブジェクトの平面的形状とを比較して幾何学的変形を確認し、前記幾何学的変形を定量化して前記測定対象物の垂直方向の変化量を算出し、前記変化量に基づいて検査領域を設定する。

例えば、前記第1特徴オブジェクトは、多角形の形状を含んでもよい。

【0009】

本発明の一実施形態に係る検査方法は、基板上に測定領域を設定し、前記測定領域に対する基準データを呼び出し、前記測定領域に対する測定データを獲得し、前記測定領域内の所定の形状情報をブロック(block)単位にして少なくとも一つの特徴ブロックを設定し、前記特徴ブロックに対応する前記基準データ内の形状情報と前記特徴ブロックに対応する前記測定データ内の形状情報とを比較して、前記基準データと前記測定データとの間の変換関係(conversion relation)を獲得し、前記変換関係を用いて測定対象物を検査するための検査領域を歪曲を補償して設定する。

【0010】

前記形状情報は、複数であってもよく、前記複数の形状情報のうち、少なくとも2つの形状情報は同一形状であってもよい。また、前記形状情報は、2次元識別子(two−dimensional identifier)を有してもよい。本発明の一実施形態において、前記特徴ブロックは複数設定されてもよく、前記基準データと前記測定データとの間の変換関係を獲得する際に、前記複数の特徴ブロックから少なくとも2つの特徴ブロックを選定し、前記選ばれた2つ以上の特徴ブロックを用いて前記基準データと前記測定データとの間の定量化した変換公式を獲得してもよい。

【0011】

本発明の一実施形態において、前記特徴ブロックを設定する際に、前記形状情報の比較のための比較用特徴ブロックを設定し、前記設定された測定対象物の検査領域の有効性を検証するための検証用特徴ブロックを設定してもよく、さらに、前記特徴ブロックを設定した後に、前記検証用特徴ブロックを用いて前記設定された測定対象物の検査領域が有効であるかを判断してもよい。ここで、前記検査領域が有効であるかを判断する際に、前記変換関係を用いて前記検証用特徴ブロックを変換し、前記検証用特徴ブロックを測定し、前記変換された特徴ブロックと前記測定された検証用特徴ブロックとを比較して位置の差が許容範囲内にあるかを判断し、前記許容範囲から外れる場合には、前記変換関係を再設定してもよい。

【0012】

本発明の一実施形態に係る検査方法は、さらに、前記基準データと前記測定データとをオーバーレイ(overlay)してもよく、ここで、前記検査方法は、前記オーバーレイを用いて前記特徴ブロック内のノイズパターンを除去してもよい。

【発明の効果】

【0013】

本発明によれば、幾何学的歪曲による測定対象物の変化量を反映して前記測定対象物の検査領域を正確に補償することができるため、これによって、前記測定対象物に対する検査領域を正確に設定することができる。

【0014】

また、基板上に設定された測定領域内の所定の形状情報をブロック単位にして特徴ブロックを設定し、前記特徴ブロックに対応して基準データと測定データとの形状情報を比較し、前記基準データと前記測定データとの間の変換関係を獲得することによって、より正確に検査領域を設定することができる。

【0015】

また、基板上に類似のパターンが隣接している場合にも誤認なしに特徴ブロックを特定することができ、多数の形状パターンを含む特徴ブロック設定および検証段階を通じて検査領域を正確に設定することができる。

【0016】

また、前記特徴ブロック内の形状情報が複数である場合、より正確に前記変換関係を獲得でき、少なくとも2つ以上の形状情報が同一な場合にも前記形状情報を一つのブロックとして比較することによって誤認の可能性を減少させることができる。

【0017】

また、前記特徴ブロック内の形状情報が2次元識別子を有するように設定される場合にも、前記形状情報の比較時に誤認の可能性を減少させることができる。

【0018】

また、前記のように設定された検査領域に基づいて部品の不良検査などの作業を遂行できるため、より正確に前記基板が不良かどうかを判断することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る検査方法を用いる例示的な3次元形状測定装置を示した概念図である。

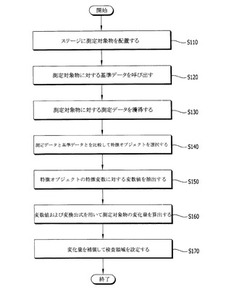

【図2】本発明の一実施形態に係る検査方法を示すフローチャートである。

【図3】図2の検査方法において、測定対象物に対する測定データを獲得する具体的な過程の一実施形態を示すフローチャートである。

【図4】図2の検査方法において、測定対象物に対する測定データを獲得する具体的な過程の他の実施形態を示すフローチャートである。

【図5】図2の検査方法において特徴オブジェクトを説明するための平面図である。

【図6】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図7】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図8】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図9】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図10】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図11】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図12】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図13】本発明の一実施形態に係る検査方法を示すフローチャートである。

【図14】図13の検査方法における基準データの一例を示す平面図である。

【図15】図13の検査方法における測定データの一例を示す平面図である。

【図16】本発明の一実施形態に係る基準データと測定データとの間の変換関係を獲得する方法の一例を示すフローチャートである。

【図17】本発明の一実施形態に係る設定された検査領域が有効であるか否かを検証する方法の一例を示すフローチャートである。

【発明を実施するための形態】

【0020】

本発明は多様に変更することができ、多様な形態を有することができるが、ここでは、特定の実施形態を図面に例示して詳細に説明する。但し、ここでの記載は、本発明を特定の実施形態に限定するものではなく、ここでの記載は例示であって、本発明の権利範囲は、本発明の思想及び技術範囲に含まれる全ての変更、均等物、乃至代替物を含むことを理解すべきである。

第1、第2、A、B等の用語は、多様な構成要素を説明するために使用することができるが、構成要素はこれらの用語によって限定されない。用語は一つの構成要素を他の構成要素から区別する目的としてのみ使用される。例えば、本発明の権利範囲から逸脱することなしに、第1構成要素は第2構成要素と称されてもよく、同様に第2構成要素も第1構成要素に称されてもよい。

本明細書において用いた用語は、ただ特定の実施形態を説明するためのものであって、本発明を限定するのではない。単数の表現は、文脈上、明白に相違が示されない限り、複数の表現を含む。

本明細書において、「含む」または「有する」等の用語は、明細書上に記載された特徴、数字、段階、動作、構成要素、部品、又はこれらを組み合わせたものが存在することを意図するものであって、一つまたはそれ以上の他の特徴や数字、段階、動作、構成要素、部品、又はこれらを組み合わせたもの等の存在または付加の可能性を予め排除しないことを理解しなければならない。

なお、異なるものとして定義しない限り、技術的であるか科学的な用語を含めてここで用いられる全ての用語は、本発明が属する技術分野において通常の知識を有する者によって一般的に理解されるものと同一の意味を有している。一般的に用いられる辞典に定義されているもののような用語は、関連技術の文脈上で有する意味と一致する意味を有することと解釈すべきであり、本出願で明白に定義されない限り、異常的であるか過度に形式的な意味に解釈されない。

【0021】

以下、添付した図面を参照して、本発明の望ましい実施形態をより詳細に説明する。

図1は、本発明の一実施形態に係る検査方法を用いる例示的な3次元形状測定装置を示した概念図である。

【0022】

図1を参照すると、本発明の一実施形態に係る検査方法を用いる3次元形状測定装置は、測定ステージ部100、映像撮影部200、第1照明部300、第2照明部400、映像獲得部500、モジュール制御部600、および中央制御部700を含むことができる。

【0023】

前記測定ステージ部100は、測定対象物10を支持するステージ110および前記ステージ110を移送させるステージ移送ユニット120を含んでもよい。本実施形態において、前記ステージ110によって前記測定対象物10が前記映像撮影部200、前記第1照明部300および第2照明部400に対して移動することによって、前記測定対象物10における測定位置が変更されることがある。

【0024】

前記映像撮影部200は、前記ステージ110の上部に配置され、前記測定対象物10により反射された光を受けて前記測定対象物10の映像を測定する。すなわち、前記映像撮影部200は、前記第1および第2照明部(300、400)から照射されて前記測定対象物10から反射された光を受けて、前記測定対象物10の平面映像を撮影する。

【0025】

前記映像撮影部200は、カメラ210、結像レンズ220、フィルター230、およびランプ240を含んでもよい。前記カメラ210は、前記測定対象物10から反射される光を受けて前記測定対象物10の平面映像を撮影するが、例えば、CCDカメラやCMOSカメラといったカメラであってもよい。前記結像レンズ220は、前記カメラ210の下部に配置され、前記測定対象物10で反射される光を前記カメラ210で結像させる。前記フィルター230は、前記結像レンズ220の下部に配置され、前記測定対象物10で反射される光をろ過させて前記結像レンズ220に提供するが、例えば、周波数フィルター、カラーフィルター、または光強度調節フィルターから成ってもよい。前記ランプ240は、前記フィルター230の下部に円形に配置され、前記測定対象物10の2次元形状のような特異映像を撮影するために前記測定対象物10に光を提供することができる。

【0026】

前記第1照明部300は、例えば、前記映像撮影部200の右側に配置され、前記測定対象物10を支持する前記ステージ110に向かって垂直方向から右側に傾けられて配置されてもよい。前記第1照明部300は、第1照明ユニット310、第1格子ユニット320、第1格子移送ユニット330、および第1集光レンズ340を含むことができる。前記第1照明ユニット310は、照明源と少なくとも一つのレンズで構成されて光を発生させ、前記第1格子ユニット320は、前記第1照明ユニット310の下部に配置され、前記第1照明ユニット310で発生した光を、格子紋パターンを有する第1格子パターン光に変更させる。前記第1格子移送ユニット330は、前記第1格子ユニット320と接続されて前記第1格子ユニット320を移送させるが、例えば、PZT(Piezoelectric)移送ユニットや微細直線移送ユニットであってもよい。前記第1集光レンズ340は、前記第1格子ユニット320の下部に配置されて前記第1格子ユニット320から照射された前記第1格子パターン光を前記測定対象物10に集光させる。

【0027】

前記第2照明部400は、例えば、前記映像撮影部200の左側に配置され、前記測定対象物10を支持する前記ステージ110に向かって垂直方向から左側に傾けられて配置されることが可能である。前記第2照明部400は、第2照明ユニット410、第2格子ユニット420、第2格子移送ユニット430、および第2集光レンズ440を含んでもよい。前記第2照明部400の構造は、上述した前記第1照明部300と実質的に同一であるため、重複する詳細な説明は省略する。

【0028】

前記第1照明部300は、前記第1格子移送ユニット330が前記第1格子ユニット320をN回順次に移動して前記測定対象物10にN個の第1格子パターン光を照射する時、前記映像撮影部200は、前記測定対象物10で反射された前記N個の第1格子パターン光を順次に受けてN個の第1パターン映像を撮影することができる。また、前記第2照明部400は、前記第2格子移送ユニット430が前記第2格子ユニット420をN回順次に移動して前記測定対象物10にN個の第2格子パターン光を照射する時、前記映像撮影部200は、前記測定対象物10で反射された前記N個の第2格子パターン光を順次に受けてN個の第2パターン映像を撮影することができる。ここで、前記Nは、自然数であり、例えば4であってもよい。

【0029】

一方、本実施形態では、前記第1および第2格子パターン光を発生させる照明装置として前記第1および第2照明部(300、400)だけを説明したが、これとは異なり前記照明部の個数は3つ以上でもよい。すなわち、前記測定対象物10に照射される格子パターン光が多様な方向から照射され、多様なパターン映像が撮影されることできる。例えば、3つの照明部が前記映像撮影部200を中心に正三角形の形態に配置される場合、3つの格子パターン光が互いに異なる方向から前記測定対象物10に照射されることが可能であり、4つの照明部が前記映像撮影部200を中心に正四角形の形態に配置される場合、4つの格子パターン光が互いに異なる方向から前記測定対象物10に照射されることができる。

【0030】

前記映像獲得部500は、前記映像撮影部200のカメラ210と電気的に接続され、前記カメラ210から前記パターン映像を獲得して保存する。例えば、前記映像獲得部500は、前記カメラ210で撮影された前記N個の第1パターン映像および前記N個の第2パターン映像を受け取って保存するイメージシステムを含む。

【0031】

前記モジュール制御部600は、前記測定ステージ部100、前記映像撮影部200、前記第1照明部300、および前記第2照明部400と電気的に接続され、これらを制御する。前記モジュール制御部600は、例えば、照明コントローラー、格子コントローラー、およびステージコントローラーを含んでもよい。前記照明コントローラーは、前記第1および第2照明ユニット(310、410)をそれぞれ制御して光を発生させ、前記格子コントローラーは、前記第1および第2格子移送ユニット(330、430)をそれぞれ制御して前記第1および第2格子ユニット(320、420)を移動させる。前記ステージコントローラーは、前記ステージ移送ユニット120を制御して前記ステージ110を上下左右に移動させる。

【0032】

前記中央制御部700は、前記映像獲得部500、および前記モジュール制御部600と電気的に接続されてそれぞれを制御する。具体的に、前記中央制御部700は、前記映像獲得部500のイメージシステムから前記N個の第1パターン映像および前記N個の第2パターン映像の認可を受け取り、これらを処理して前記測定対象物の3次元形状を測定することができる。また、前記中央制御部700は、前記モジュール制御部600の照明コントローラー、格子コントローラー、およびステージコントローラーをそれぞれ制御することができる。前記中央制御部700は、イメージ処理ボード、制御ボード、およびインターフェースボードを含んでもよい。

【0033】

前記のような3次元形状測定装置を用いて前記測定対象物10で採用されたプリント回路基板の形状を測定するために、まず、測定のための検査領域を設定する。前記検査領域が設定されると、前記3次元形状測定装置は、前記検査領域に基づいて前記検査領域内を測定するようになる。

【0034】

以下、前記検査領域を設定する方法をより詳細に説明する。

図2は、本発明の一実施形態に係る検査方法を示すフローチャートである。

図1および図2を参照すると、本発明の一実施形態における検査領域を設定するために、まずステージ110に測定対象物10を配置する(S110)。

【0035】

前記測定対象物10は、例えば、プリント回路基板またはプリント回路基板上に形成された部品やパターンなどである。

その後、前記測定対象物10に対する基準データを呼び出す(S120)。

【0036】

前記基準データは、前記測定対象物10の設計基準になる理論的な情報を含むことができる。前記基準データは、前記測定対象物10に形成または配置される多様な回路素子の基準位置と形態などを含む。すなわち、前記基準データは、前記測定対象物10上に配置された回路素子の理論上の位置と形態などを含む。

【0037】

本発明の一実施形態において、前記基準データは、前記測定対象物10に対する形状を記録したCAD情報やガーバー(gerber)データから獲得することができる。前記CAD情報やガーバーデータは、前記測定対象物の設計情報を含む。

【0038】

他の実施形態において、前記基準データは、学習モードによって得られた学習情報から獲得することができる。前記学習モードは、例えば、順次に、データベースからボード情報を検索する段階、前記データベースを検索した結果、ボード情報がデータベースにない場合にベアボードの学習を実施する段階、およびベアボードの学習が完了してベアボードによるボード情報が算出されると、前記ボード情報をデータベースに保存する段階のような方式で具現されることが可能である。

【0039】

すなわち、前記学習モードにおいて、プリント回路基板のベアボードを学習してプリント回路基板の設計基準情報を獲得し、前記学習モードを通じて学習情報を獲得することによって前記基準データを獲得することができる。

【0040】

次に、前記測定対象物に対する測定データを獲得する(S130)。

前記測定データは、前記測定対象物10を測定したデータ、例えば、前記測定対象物10を撮影したイメージデータであり、撮影イメージは、2次元イメージであってもよい。前記測定データは、前記測定対象物10に実際に形成または配置された多様な回路素子の形成位置と形態などを含む。すなわち、前記測定データは、前記回路素子が実際に形成された位置や形態などを含む。

【0041】

図3は、図2の検査方法のうち、測定対象物に対する測定データを獲得する具体的な過程の一実施形態を示したフローチャートである。

【0042】

図1〜図3を参照すると、前記測定対象物10に対する測定データを獲得するために、まず2次元イメージ測定のための光源を用いて前記測定対象物に照射する(S132a)。

【0043】

前記2次元イメージの測定のための光源として、一実施形態においては、図1に示したランプ240を含んでもよい。これとは異なり、図1に示した3次元形状測定装置は、多様な目的のための2次元イメージ測定光源を含んでもよく、この2次元イメージ測定光源は前記2次元イメージ測定のための光源として用いてもよい。

【0044】

その後、前記照射された光の反射イメージを撮像して2次元測定データを獲得する(S132b)。

具体的には、前記2次元イメージ測定のための光源から発生した光は、前記測定対象物10に照射され、照射された光が前記測定対象物10から反射されると、反射された映像を図1に示した映像撮影部200で撮像して2次元測定データを獲得することができる。

【0045】

図4は、図2の検査方法のうち、測定対象物に対する測定データを獲得する具体的な過程の他の実施形態を示したフローチャートである。

図1、図2、および図4を参照すると、前記測定対象物10に対する測定データを獲得するために、まず高さに基づく3次元イメージ測定のための光源を用いて前記測定対象物に照射する(S134a)。

【0046】

前記3次元イメージの測定のための光源として、一実施において、図1に示した第1照明部300、および第2照明部400を含んでもよい。また、これとは異なり、高さに基づく前記3次元イメージ測定のための光源は、図1について説明した際に前述したように、3つ以上の照明部を含んでもよい。

【0047】

続いて、前記照射された光の反射イメージを撮像して高さに基づく3次元測定データを獲得する(S134b)。

具体的に、前記高さに基づく3次元イメージ測定のための光源から発生されたパターン光は、前記測定対象物10に照射され、照射されたパターン光が前記測定対象物10から反射されると、反射された映像を図1に示した映像撮影部200で撮像してパターン映像を獲得する。図1で説明したように、前記映像撮影部200で獲得された前記パターン映像は、映像獲得部500で保存され、中央制御部700で前記パターン映像を処理して高さに基づく3次元測定データを獲得することができる。

【0048】

次に、前記高さに基づく3次元測定データを平均化(averaging)して2次元測定データを獲得する(S134c)。

前記3次元の高さに基づく測定データが2次元測定データを直接含まなくても、前記3次元高さに基づく測定データの平均化を通じて前記2次元測定データを容易に獲得することができる。

この際、前記高さに基づく3次元測定データを平均化して2次元測定データを獲得する具体的な数式は、例えば、下記のような数式である。

【数1】

前記数式において、iは、前記高さに基づく3次元測定データを獲得する過程で前記映像撮影部200から獲得した輝度値であり、aおよびbは、それぞれ輝度の平均値および振幅を示す。例えば、4つの格子パターン光に高さに基づく3次元測定データを獲得する場合、前記数式のようにaを求めることができ、これを2次元測定データの値として活用することができる。

【0049】

再び図1および図2を参照すると、その後、前記測定対象物10に対する測定データと前記測定対象物10に対する基準データとを比較して、少なくとも一つの特徴オブジェクトを選択する(S140)。

【0050】

図5は図2の検査方法において特徴オブジェクトを説明するための平面図である。

図1、図2、および図5を参照すると、特徴オブジェクト20は、後述される前記測定データと前記基準データとの間の変化量を測定する対象になるもので、前記測定対象物10上に存在する。前記特徴オブジェクト20は、原則として前記測定対象物10上に存在するいずれのオブジェクトであってもよく、例えば、点22、線24、および四角形26のような点と線を含む図形のうち、少なくとも一つを含むことができる。この際、前記線は、直線及び曲線を含んでもよく、前記図形は、円、多角形などの数学的に定義されている図形のみならず数学的に定義されない図形を広く含んでもよい。

【0051】

前記特徴オブジェクト20を選択する際に、前記変化量の測定が容易であり、前記測定対象物10に頻繁に現れるオブジェクトを前記特徴オブジェクト20に選択してもよい。例えば、前記測定対象物10がプリント回路基板である場合、前記プリント回路基板に形成されたパターン、ホール(hole)、各種回路素子の形状、および前記各パターンのコーナー(corner)ポイントのうち、少なくとも一つを前記特徴オブジェクト20に選択してもよい。

【0052】

また、前記測定対象物10に対する測定データおよび基準データを比較して、前記測定データおよび前記基準データの両方に存在するオブジェクトを前記特徴オブジェクト20に選択してもよい。

【0053】

その後、前記基準データおよび前記測定データから前記選択された特徴オブジェクト20の少なくとも一つの特徴変数に対する変数値をそれぞれ抽出する(S150)。

【0054】

例えば、前記特徴変数は、点の座標、線の傾き、線の大きさ、および二点間の座標の差のうち、少なくとも一つを含んでもよい。前記特徴オブジェクト20が点22である場合、前記特徴変数は、前記点22の座標、前記点22の半径などになることがある。前記特徴オブジェクト20が線24である場合、前記特徴変数は、前記線24の両端の座標、前記線24の中心の座標、前記線24の傾き、前記線24の長さ、前記線24の幅などであってもよい。前記特徴オブジェクト20が図形、例えば、四角形26である場合、前記特徴変数は、前記四角形26の各頂点の座標、前記四角形26の各辺の傾き、前記四角形26の各辺の長さ、前記四角形26の各頂点間の座標の差などであってもよい。

【0055】

続いて、前記変数値および定量化した変換公式を用いて前記測定対象物10の変化量を算出する(S160)。

前記変換公式は、前記基準データを数学的に前記測定データに変換する公式である。例えば、前記変換公式は、n次元空間上の点対応の関係が1次式によって表現されるアフィン(affine)変換またはパースペクティブ(Perspectove)変換による座標変換公式を含むことができる。

【0056】

前記測定対象物10の変化量は、歪み、ねじれなどから発生した前記測定対象物10の歪曲された程度を示す。前記測定対象物10の変化量は、前記測定対象物10の測定の時に発生する測定上の幾何学的歪曲によって発生することがある。例えば、前記測定対象物10の変化量は、前記測定対象物10の歪み、ねじれなどによって発生する幾何学的歪曲によって発生することがある。

【0057】

図6〜図12は、測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

図6〜図12を参照すると、前記測定対象物10の変化量は、垂直の傾きの変化量(AV)、高さの変化量(H)、水平の傾きの変化量(AH)、および位置((x,y))の変化量((x1−x0,y1−y0))のうち、少なくとも一つを含んでもよい。

【0058】

図6は、前記測定対象物10に多様な幾何学的歪曲が存在する状態を示した側面図である。図7は、前記多様な幾何学的歪曲のうち、垂直の傾きの変化量(AV)が除去された状態を示す側面図である。図8は、図7の幾何学的歪曲のうち、高さの変化量(H)が除去された状態を示した側面図である。図面符号50は、理想平面(ideal plane)であって、前記基準データに該当する平面である。図9は、図8と同じ状態を示した平面図である。図10は、図9の幾何学的歪曲のうち、水平の傾きの変化量(AH)が除去された状態を示した平面図である。図11は、図10の幾何学的歪曲のうち、位置((x,y))の変化量((x1−x0,y1−y0))が除去された状態を示した平面図である。図11は、前記多様な幾何学的歪曲のうち、垂直の傾きの変化量(AV)、高さの変化量(H)、水平の傾きの変化量(AH)、および位置((x,y))の変化量((x1−x0,y1−y0))が除去された状態を示す平面図である。図12は、図6に示した測定対象物10を投影した平面図である。したがって、図11は、前記基準データの一例を示し、図6に対応する図12は、前記測定データの一例を示す。

【0059】

図6及び図12において、前記測定対象物10は、その左側が右側と比べて映像撮影部200(図1参照)のより近くに位置するため、測定データは左側がより大きく撮影される。また、左側および右側両方とも理想平面50より近く位置するため、実際の大きさよりもより大きく撮影される。

【0060】

即ち、この場合、前記測定対象物10が、そのものの幾何学的歪曲によって前記のように左側が右側より映像撮影部200により大きく撮影されて台形の様な形状に測定される場合、前述した高さに基づく測定対象物10に対する3次元基準データと、前記測定対象物10の測定された3次元測定データとを比較して、パースペクティブ変換による前記測定対象物の幾何学的変形、すなわち、前記測定対象物10の垂直の傾きの変化量に対応する変形を確認して補償することができる。

【0061】

また、本発明の一実施形態において、前記変換公式は、前記基準データの変数値と前記測定データの変数値との間の位置の変化、傾きの変化、大きさの変化、および変形度のうち、少なくとも一つを用いて設定されてもよい。すなわち、前述したように、図11の例で示した基準データと図12の例で示した測定データにおいて、位置の変化、傾きの変化、大きさの変化、および変形度などが発生する。この場合において、前記変形度は、距離変換や投影変換によって発生する変化である。

【0062】

このような変化は、予め変換公式に設定してもよい。すなわち、図11の基準データの特徴オブジェクトに該当する座標空間を第1座標空間、例えば、(X,Y)空間に設定し、図12の測定データの特徴オブジェクトに該当する座標空間を第2座標空間、例えば、(U,V)空間に設定する。その後、前記第1座標空間から前記第2座標空間への、前記位置の変化、傾きの変化、大きさの変化、および変形度のうち、少なくとも一つについての座標変換式をそれぞれ線形変換式に表現する。一般的に、前記測定対象物10を測定する時点と測定対象物10の位置によって変化の種類と程度も変わり、前記測定対象物10が変わると、変化の種類と程度もやはり変わるため、前記線形変換式を構成する変換係数は未知数であるが、前記変換公式は、予め設定することができる。

【0063】

再び図1および図2を参照すると、次に、前記算出された変化量を補償して検査領域を設定する(S170)。すなわち、前記測定対象物10の変化量は、測定時の幾何学的歪曲によって発生したものであるため、これを補償することにより外れた検査領域を正しく設定することができる。

【0064】

例えば、前の過程で前記基準データを呼び出して(S120)、前記測定データを獲得すると(S130)、前記基準データの特徴オブジェクトの変数値および前記測定データの特徴オブジェクトの変数値を前記線形変換式で表現した後、前記線形変換式に含まれた前記未知数を獲得して前記変換公式を確定することができる。前記変換公式が確定されると、前記変換公式を利用して前記変化量による歪曲が補償された前記検査領域を設定することができる。

【0065】

前記のように本発明による検査方法によると、測定対象物の幾何学的歪曲に起因した測定対象物10の変化量を反映して補償することができるため、これを通じて、前記測定対象物に対する検査領域を正確に設定することができる。

【0066】

図13は、本発明の一実施形態に係る検査方法を示したフローチャートであり、図14は、図13の検査方法で基準データの一例を示した平面図であり、図15は、図13の検査方法で測定データの一例を示した平面図である。

【0067】

図13〜図15を参照すると、本発明の一実施例によって歪曲が補償された検査領域を設定するために、まず、基板上に測定領域(field of view)(FOV)を設定する(S210)。

【0068】

前記測定領域(FOV)は、前記基板の不良かどうかを検査するために基板上に設定された所定の領域を示し、例えば、図1に示した3次元形状測定装置のような検査装備に装着されたカメラ210の撮影範囲を基準にして設定することができる。

【0069】

その後、前記測定領域(FOV)を含む前記基板に対する基準データ(RI)を呼び出す(S220)。前記基準データ(RI)は、例えば、図14に示したように、前記基板に対する理論的な平面イメージであってもよい。

【0070】

本発明の一実施形態において、前記基準データ(RI)は、前記基板に対する形状を記録したCAD情報やガーバー(gerber)情報から獲得することができる。前記CAD情報やガーバーデータは、前記基板の設計基準情報を含み、一般的にパッド60、回路パターン80、ホールパターン90などに関する配置情報を含む。

【0071】

他の実施例で、前記基準データ(RI)は、学習モードによって得られた学習情報から獲得することができる。前記学習モードは、例えば、データベースで基板情報を検索し、前記データベースを検索した結果、データベースに基板情報がない場合にはベア基板の学習を実施し、その後、前記ベア基板の学習が完了してベア基板のパッドおよび配線情報などのような基板情報が算出されると、前記基板情報を前記データベースに保存する方式などで具現されてもよい。すなわち、前記学習モードでプリント回路基板のベア基板を学習してプリント回路基板の設計基準情報が獲得され、前記学習モードを通じて学習情報を獲得することによって前記基準データ(RI)を獲得することができる。

【0072】

次に、前記測定領域(FOV)に対する測定データ(PI)を獲得する(S230)。

前記測定データ(PI)は、例えば、図15に示したように、基板上に実装された部品20、ターミナル22、部品に形成された極性表示24、回路パターン80、ホール92等が示されている実際のプリント回路基板の撮影イメージであってもよい。図15に示した前記測定データ(PI)は、前記部品20等の追加的な構成が示される点を除くと図14に示した前記基準データ(RI)と同一のイメージを有するものに示されているが、実際には基板の歪み、ねじれなどによって前記基準データ(RI)に比べて歪曲されている。

【0073】

本発明の一実施形態において、前記測定データ(PI)は、前記検査装備の照明部を用いて前記測定領域(FOV)に光を照射し、前記照射された光の反射イメージを前記検査装備に装着されたカメラを用いて撮影することによって獲得することができる。他の実施形態において、前記測定データ(PI)は、前記検査装備の格子パターン照明部を用いて前記測定領域(FOV)に格子パターン光を照射し、前記照射された格子パターン光の反射イメージを撮影して3次元形状に関するデータを獲得した後、前記3次元形状に関するデータを平均化することによって獲得してもよい。

【0074】

続いて、前記測定領域(FOV)内の所定の形状情報をブロック(block)単位にして少なくとも一つの特徴ブロック(feature block)を設定する(S240)。

【0075】

前記所定の形状情報は、図1〜図12で説明した特徴オブジェクトでもよい。前記特徴オブジェクトに該当する前記所定の形状情報をブロック単位にするため、単に端点、サークル(circle)とホールなどの座標を基準として前記基準データ(RI)と前記測定データ(PI)とを比較する方式よりはるかに正確な比較が可能である。

【0076】

端点、サークルなどは、前記基板上に多数存在するため、図14および図15に示したように端点(80a、80b)が隣接して存在したり、サークル(90a、90b)が隣接して存在したりする場合、前記端点(80a、80b)や前記サークル(90a、90b)は前記基準データ(RI)と前記測定データ(PI)とを対比する際に混同されるおそれがある。例えば、上側に配置された端点(80a)の前記基準データ(RI)と下側に配置された端点(80b)の前記測定データ(PI)とを対比したり、下側に配置されたサークル(90b)の前記基準データ(RI)と上側に配置されたサークル(90a)の前記測定データ(PI)とを対比したりするエラーが発生することがある。また、図14および図15に示したサークル90及びホール92の基準データと測定データとが対比される場合、ホール加工上の精密度の問題から図15に示した前記ホール92が外れて形成される場合が発生することがあり、正確に対比しづらいことがある。

【0077】

これに対して、前記特徴ブロック内に形成される形状は非常に多様であるため、本発明の一実施例のように前記基準データ(RI)と前記測定データ(PI)との間のブロック化した形状情報を比較すると、比較対象オブジェクトの特定に対するエラーを防止することができる。

【0078】

前記特徴ブロックを設定する時、同じ形状が周辺に反復的に存在する特徴ブロックを設定する場合には、前記基準データ(RI)と前記測定データ(PI)との間の特徴ブロック内の形状情報を比較する際に、比較対象オブジェクトの特定に対するエラーが発生するおそれがある。したがって、前記特徴ブロックは、前記特徴ブロック内の形状情報が周辺の形状情報による誤認の可能性が除去されるように設定されてもよい。

【0079】

また、誤認の可能性を除去するために、前記特徴ブロックは、2次元識別子(two−dimensional identifier)を有するように設定することができる。具体的に、前記特徴ブロックは、図14および図15に示したように前記基準データ(RI)と前記測定データ(PI)の一部にそれぞれ設定され、前記設定された特徴ブロックに対応する前記基準データ(RI)の形状情報と前記測定データ(PI)の形状情報とを互いに比較するため、二つの形状情報を正確にマッチングさせるために2次元平面を定義しうる2次元識別子を有することができる。例えば、前記特徴ブロック内には、湾曲した線、四角形、円形、およびこれらの組合わせなどが多様に含まれることが可能である。

【0080】

前記特徴ブロックは、前記検査領域内で一つまたは複数設定することができ、例えば、図14および図15に示したように、前記基準データ(RI)と前記測定データ(PI)には、第1および第2特徴ブロック(FB1、FB2)を設定することができる。

【0081】

例えば、前記特徴ブロックのブロック内の形状情報は、前記第2特徴ブロック(FB2)のように複数であってもよく、これによって前記変換関係をより正確に獲得することができる。また、この場合、前記複数の形状情報のうち、少なくとも2つ以上の形状情報は同一の形状であってもよい。すなわち、少なくとも2つ以上の形状情報が同一である場合にも前記形状情報を一つのブロックとして比較することによって誤認の可能性を減少させることができる。

【0082】

この場合、前記複数の形状情報は、2次元識別子を有することができ、これにより、前記形状情報の比較時に誤認の可能性を減少させることができる。

【0083】

前記特徴ブロックは、前記基準データ(RI)で先に設定した後、前記測定データ(PI)で対応する特徴ブロックを設定することもでき、前記測定データ(PI)で先に設定した後、前記基準データ(RI)で対応する特徴ブロックを設定することもできる。すなわち、前記測定データ(PI)および前記基準データ(RI)のうち、いずれか一つで特徴ブロックが設定されると、残り一つにおいて対応する部分を検出することができる。

【0084】

一方、前記特徴ブロックを設定する前に、前記基準データ(RI)と前記測定データ(PI)をオーバーレイ(overlay)することができる。前記基準データ(RI)と前記測定データ(PI)をオーバーレイした後、誤認の可能性が除去されるように前記特徴ブロックを設定することができる。前記オーバーレイは、前記基準データ(RI)と前記測定データ(PI)に対応するイメージを物理的にオーバーレイする場合と前記基準データ(RI)と前記測定データ(PI)を抽象的にオーバーレイする場合のいずれをも含んでよい。前記基準データ(RI)および前記測定データ(PI)のオーバーレイは、後述する検査領域が設定された後、設定された検査領域を検証するために遂行することもできる。

【0085】

本発明の一実施形態において、前記特徴ブロックは、手動で設定されてもよい。具体的には、前記基準データ(RI)と前記測定データ(PI)のうち、少なくともいずれかに基づいて、あるいはオーバーレイされた前記基準データ(RI)と前記測定データ(PI)に基づいて作業者により前記特徴ブロックを設定されてもよい。例えば、前記作業者は、前記測定領域(FOV)内である程度離隔して位置した2次元識別子を含む所定のブロックを前記特徴ブロックに設定することができる。この場合、作業者は、前記特徴ブロックを前記測定領域(FOV)内に等しく分布した複数の領域に設定してもよい。

【0086】

他の実施形態において、前記特徴ブロックは、自動で設定されてもよい。具体的には、イメージ分析によって前記特徴ブロックが設定されてもよい。この際、前記特徴ブロックは、前記測定領域(FOV)内に等しく分布した複数の領域に設定されてもよい。

【0087】

一方、前記オーバーレイを用いて前記特徴ブロック内のノイズパターンを除去してもよい。例えば、前記測定データ(PI)において、前記基準データ(RI)と異なりベア基板の上に印刷されたシルクパターンを含んでもよい。よって、正確な形状情報の比較のために、先に前記測定データ(PI)からあるいはオーバーレイされた前記基準データ(RI)と前記測定データ(PI)からシルクパターンを除いた後、前記除外された測定データ(PI)に対して前記特徴ブロックを設定することができる。

【0088】

次に、前記特徴ブロックに対応する前記基準データ内の形状情報と前記特徴ブロックに対応する前記測定データ内の形状情報とを比較して、前記基準データと前記測定データとの間の変換関係(conversion relation)を獲得する(S250)。

【0089】

図16は、本発明の一実施形態に係る基準データと測定データとの間の変換関係を獲得する方法の一例を示すフローチャートである。

図16を参照すると、まず、前記複数の特徴ブロックから少なくとも2つ以上の前記特徴ブロックを選定する(S252)。例えば、選択された前記特徴ブロックは、図14および図15の第1および第2特徴ブロック(FB1、FB2)であってもよい。

【0090】

続いて、前記選ばれた2つ以上の特徴ブロック(FB1、FB2)を用いて前記基準データ(RI)と前記測定データ(PI)との間の定量化された変換公式を獲得する(S254)。前記測定データ(PI)は前記基板の歪み、ねじれなどによって理論的な基準情報に該当する前記基準データ(RI)に比べて歪曲されている。前記変換公式は、前記歪曲された程度を補償するように前記基準データ(RI)を数学的に前記測定データ(PI)に変換する公式である。前記定量化した変換公式は、前記選択された2つ以上の特徴ブロック(FB1、FB2)に対する前記基準データ(RI)と前記測定データ(PI)とを比較して獲得した位置変化、傾きの変化、大きさの変化、および変形度のうち、少なくとも一つを用いて設定してもよい。

【0091】

一方、本発明の一実施形態において、例えば、前記変換公式は、数2を用いて獲得してもよい。

(数2)PCADf(tm)=Preal

前記数2で、PCADはCAD情報やガーバーデータによるターゲット(target)の座標、すなわち、前記基準データ(RI)における座標であり、f(tm)は、変換行列(transfer matrix)として前記変換公式に該当し、Prealはカメラによって獲得された前記測定データ(PI)における前記ターゲットの座標である。前記基準データ(RI)における理論座標PCADと前記測定データ(PI)における実際座標Prealとを求めると、前記変換行列が分かる。

【0092】

例えば、前記変換行列はn次元空間上の点対応の関係が1次式によって示されるアフィン(affine)変換またはパースペクティブ(perspective)変換による座標変換行列を含んでもよい。前記座標変換行列を定義するための適切な前記特徴ブロックの個数を設定してもよく、例えば、アフィン変換の場合、3つ以上の特徴ブロックを、パースペクティブ変換の場合4つ以上の特徴ブロックを設定してもよい。

【0093】

再び図13〜図15を参照すると、続いて、前記変換関係を用いて、前記測定領域内の測定対象物を検査するための検査領域を、歪曲を補償して設定する(S260)。

【0094】

例えば、前記変換関係によって獲得された前記測定対象物の歪曲程度の変換値を用いて前記測定データ(PI)を変換するか、あるいは前記基準データ(RI)に前記変換関係に関する数式を適用して変換することによって前記測定対象物を検査するための前記検査領域を設定してもよい。

【0095】

前記変換関係は、前記基準データ(RI)と比較して前記測定データ(PI)で発生した歪曲を補償するため、前記設定された検査領域は実際の基板に対する形状により近接してもよい。前記検査領域の設定は、前記測定領域(FOV)の全部に対して遂行してもよいし、検査を望む所定の検査領域に対してのみ遂行してもよい。

【0096】

例えば、検査を望む所定の検査領域を設定し、前記変換関係を用いて前記測定データ(PI)内における検査領域を設定すると、前記検査領域内の部品の接続状態などを検査することができる。この際、前記検査はすでに前記測定領域(FOV)に対する測定データ(PI)を獲得する段階(S230)で獲得された前記測定データ(PI)を用いることができる。

【0097】

次に、選択的に設定された前記検査領域が有効であるか否かを検証してもよい(S270)。

本発明の一実施形態において、前記検証のために、前記特徴ブロックを設定する段階(S240)で設定される形状情報の比較のための特徴ブロック(以下、「比較用特徴ブロック」という)の他に、前記設定された検査領域の有効性を検証するための特徴ブロック(以下、「検証用特徴ブロック」という)を追加で設定してもよい。前記比較用特徴ブロックと検証用特徴ブロックは、前記特徴ブロックを設定する段階(S240)で同時に設定してもよいし、検証用特徴ブロックは後に設定してもよい。

【0098】

これにより、前記検証用特徴ブロックを用いて前記設定された測定対象物の検査領域が有効であるかを判断することができる。

図17は、本発明の一実施形態に係る設定された検査領域が有効であるか否かを検証する方法の一例を示すフローチャートである。

【0099】

図17を参照すると、まず、前記変換関係を用いて前記検証用特徴ブロックを変換し、前記変換された特徴ブロックを実際に測定された検証用特徴ブロックと比較する(S272)。

【0100】

前記変換された検証用特徴ブロックに対する形状情報は、前記変換関係によって歪曲が補償されて設定された検査領域上に存在するため、原則的に前記実際に測定された検証用特徴ブロックに対する形状情報と位置的にほぼ一致し、この場合、前記設定された検査領域が有効であるとみなすことができる。

【0101】

続いて、前記比較結果位置の差が許容範囲内にあるかを判断する(S273)。

例えば、前記変換された検証用特徴ブロックに対する形状情報が配置された位置を座標に設定し、前記実際測定された検証用特徴ブロックに対する形状情報が配置された位置を座標に設定した後、前記座標を比較する時、差が所定の許容範囲内にあるか確認する。前記許容範囲は、前記基板のサイズ、前記基板に要求される品質基準などに基づいて定義することができる。

【0102】

その後、設定された検査領域を検証する(S274)。

具体的に、前記配置された位置の差が前記許容範囲内にある場合、前記設定された検査領域を有効と判断し、前記許容範囲内にない場合、無効と判断する。無効と判断された場合、前の過程を繰り返して前記変換関係を再設定することができる。

【0103】

前記のような本発明の一実施形態によると、基板上に設定された測定領域(FOV)内の所定の形状情報をブロック単位にして特徴ブロック(FB1、FB2)を設定し、前記特徴ブロック(FB1、FB2)に対応した基準データ(RI)と測定データ(PI)の形状情報を比較して前記基準データ(RI)および前記測定データ(PI)との間の変換関係を獲得することによって、より正確に検査領域を設定することができる。

【0104】

また、前記特徴ブロック(FB1、FB2)内の形状情報が複数ある場合、より正確に前記変換関係を獲得でき、少なくとも2つ以上の形状情報が同一の場合に前記形状情報を一つのブロックで比較することによって誤認の可能性を減少させることができる。

【0105】

また、前記特徴ブロック(FB1、FB2)内の形状情報が2次元識別子を有するように設定される場合にも、前記形状情報の比較時に誤認の可能性を減少させることができる。

【0106】

また、前記の通りに設定された検査領域に基づいて部品の不良検査などの作業を遂行できるため、より正確に前記基板が不良でないかを判断することができる。

【0107】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる実施形態に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範囲内において、各種の変更形態または修正形態に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0108】

10 測定対象物

20 特徴オブジェクト

50 理想平面

60 パッド

70 部品

72 ターミナル

80 回路パターン

90 サークル

92 ホール

100 測定ステージ部

200 映像撮影部

300 第1照明部

400 第2照明部

500 映像獲得部

600 モジュール制御部

700 中央制御部

AH 水平の傾きの変化量

AV 垂直の傾きの変化量

FBI 第1特徴ブロック

FB2 第2特徴ブロック

H 高さの変化量

PI 測定データ

RI 基準データ

【技術分野】

【0001】

本発明は、検査方法に関し、より詳細には、形状測定装置による測定対象物の検査方法に関する。

【背景技術】

【0002】

一般的に、電子装置内には少なくとも一つのプリント回路基板(printed circuit board;PCB)が具備され、このようなプリント回路基板上には、回路パターン、接続パッド部、前記接続パッド部と電気的に接続された駆動チップなどの多様な回路素子が実装されている。

【0003】

一般的に、前記のような多様な回路素子が前記プリント回路基板に正確に形成または配置されたかを確認するために形状測定装置が使われる。

【0004】

従来の形状測定装置は、所定の検査領域を設定して、前記検査領域内で所定の回路素子が正確に形成されているかを検査する。従来の検査方法では、単純に理論的に回路素子が存在するべき領域を検査領域として設定する。

【0005】

検査領域は、測定を希望する位置に正確に設定されてこそ測定を要する回路素子の測定が正しく遂行されることが可能であるが、プリント回路基板のような測定対象物は、ベース基板の歪み(warp)、ねじれ(distortion)などの歪曲が発生するおそれがあるため、従来の検査領域は測定を希望する位置に正確に設定されず、撮影部のカメラから獲得するイメージは実際に回路素子の存在する位置と一定の差が発生するという問題点がある。

よって、前記のような測定対象物の歪曲を適切に補償した検査領域を設定する必要性が求められる。

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、前記問題に鑑み、本発明の目的は、測定対象物の歪曲を補償した検査領域を設定できる検査方法を提供することにある。

【0007】

本発明の他の目的は、測定対象物の歪曲を補償した検査領域を設定し、基板上に類似のパターンが隣接している場合に、多数の形状パターンを含む特徴値設定および検証段階を通じて検査領域を正確に設定できる検査方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一実施形態に係る検査方法は、ステージに測定対象物を配置し、前記測定対象物に対する第1特徴オブジェクトを含む基準データを呼び出し、前記測定対象物に対する測定データを獲得し、前記測定データのうち、前記第1特徴オブジェクトと対応する第2特徴オブジェクトを抽出し、前記第1特徴オブジェクトの平面的形状と前記抽出された第2特徴オブジェクトの平面的形状とを比較して幾何学的変形を確認し、前記幾何学的変形を定量化して前記測定対象物の垂直方向の変化量を算出し、前記変化量に基づいて検査領域を設定する。

例えば、前記第1特徴オブジェクトは、多角形の形状を含んでもよい。

【0009】

本発明の一実施形態に係る検査方法は、基板上に測定領域を設定し、前記測定領域に対する基準データを呼び出し、前記測定領域に対する測定データを獲得し、前記測定領域内の所定の形状情報をブロック(block)単位にして少なくとも一つの特徴ブロックを設定し、前記特徴ブロックに対応する前記基準データ内の形状情報と前記特徴ブロックに対応する前記測定データ内の形状情報とを比較して、前記基準データと前記測定データとの間の変換関係(conversion relation)を獲得し、前記変換関係を用いて測定対象物を検査するための検査領域を歪曲を補償して設定する。

【0010】

前記形状情報は、複数であってもよく、前記複数の形状情報のうち、少なくとも2つの形状情報は同一形状であってもよい。また、前記形状情報は、2次元識別子(two−dimensional identifier)を有してもよい。本発明の一実施形態において、前記特徴ブロックは複数設定されてもよく、前記基準データと前記測定データとの間の変換関係を獲得する際に、前記複数の特徴ブロックから少なくとも2つの特徴ブロックを選定し、前記選ばれた2つ以上の特徴ブロックを用いて前記基準データと前記測定データとの間の定量化した変換公式を獲得してもよい。

【0011】

本発明の一実施形態において、前記特徴ブロックを設定する際に、前記形状情報の比較のための比較用特徴ブロックを設定し、前記設定された測定対象物の検査領域の有効性を検証するための検証用特徴ブロックを設定してもよく、さらに、前記特徴ブロックを設定した後に、前記検証用特徴ブロックを用いて前記設定された測定対象物の検査領域が有効であるかを判断してもよい。ここで、前記検査領域が有効であるかを判断する際に、前記変換関係を用いて前記検証用特徴ブロックを変換し、前記検証用特徴ブロックを測定し、前記変換された特徴ブロックと前記測定された検証用特徴ブロックとを比較して位置の差が許容範囲内にあるかを判断し、前記許容範囲から外れる場合には、前記変換関係を再設定してもよい。

【0012】

本発明の一実施形態に係る検査方法は、さらに、前記基準データと前記測定データとをオーバーレイ(overlay)してもよく、ここで、前記検査方法は、前記オーバーレイを用いて前記特徴ブロック内のノイズパターンを除去してもよい。

【発明の効果】

【0013】

本発明によれば、幾何学的歪曲による測定対象物の変化量を反映して前記測定対象物の検査領域を正確に補償することができるため、これによって、前記測定対象物に対する検査領域を正確に設定することができる。

【0014】

また、基板上に設定された測定領域内の所定の形状情報をブロック単位にして特徴ブロックを設定し、前記特徴ブロックに対応して基準データと測定データとの形状情報を比較し、前記基準データと前記測定データとの間の変換関係を獲得することによって、より正確に検査領域を設定することができる。

【0015】

また、基板上に類似のパターンが隣接している場合にも誤認なしに特徴ブロックを特定することができ、多数の形状パターンを含む特徴ブロック設定および検証段階を通じて検査領域を正確に設定することができる。

【0016】

また、前記特徴ブロック内の形状情報が複数である場合、より正確に前記変換関係を獲得でき、少なくとも2つ以上の形状情報が同一な場合にも前記形状情報を一つのブロックとして比較することによって誤認の可能性を減少させることができる。

【0017】

また、前記特徴ブロック内の形状情報が2次元識別子を有するように設定される場合にも、前記形状情報の比較時に誤認の可能性を減少させることができる。

【0018】

また、前記のように設定された検査領域に基づいて部品の不良検査などの作業を遂行できるため、より正確に前記基板が不良かどうかを判断することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る検査方法を用いる例示的な3次元形状測定装置を示した概念図である。

【図2】本発明の一実施形態に係る検査方法を示すフローチャートである。

【図3】図2の検査方法において、測定対象物に対する測定データを獲得する具体的な過程の一実施形態を示すフローチャートである。

【図4】図2の検査方法において、測定対象物に対する測定データを獲得する具体的な過程の他の実施形態を示すフローチャートである。

【図5】図2の検査方法において特徴オブジェクトを説明するための平面図である。

【図6】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図7】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図8】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図9】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図10】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図11】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図12】測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

【図13】本発明の一実施形態に係る検査方法を示すフローチャートである。

【図14】図13の検査方法における基準データの一例を示す平面図である。

【図15】図13の検査方法における測定データの一例を示す平面図である。

【図16】本発明の一実施形態に係る基準データと測定データとの間の変換関係を獲得する方法の一例を示すフローチャートである。

【図17】本発明の一実施形態に係る設定された検査領域が有効であるか否かを検証する方法の一例を示すフローチャートである。

【発明を実施するための形態】

【0020】

本発明は多様に変更することができ、多様な形態を有することができるが、ここでは、特定の実施形態を図面に例示して詳細に説明する。但し、ここでの記載は、本発明を特定の実施形態に限定するものではなく、ここでの記載は例示であって、本発明の権利範囲は、本発明の思想及び技術範囲に含まれる全ての変更、均等物、乃至代替物を含むことを理解すべきである。

第1、第2、A、B等の用語は、多様な構成要素を説明するために使用することができるが、構成要素はこれらの用語によって限定されない。用語は一つの構成要素を他の構成要素から区別する目的としてのみ使用される。例えば、本発明の権利範囲から逸脱することなしに、第1構成要素は第2構成要素と称されてもよく、同様に第2構成要素も第1構成要素に称されてもよい。

本明細書において用いた用語は、ただ特定の実施形態を説明するためのものであって、本発明を限定するのではない。単数の表現は、文脈上、明白に相違が示されない限り、複数の表現を含む。

本明細書において、「含む」または「有する」等の用語は、明細書上に記載された特徴、数字、段階、動作、構成要素、部品、又はこれらを組み合わせたものが存在することを意図するものであって、一つまたはそれ以上の他の特徴や数字、段階、動作、構成要素、部品、又はこれらを組み合わせたもの等の存在または付加の可能性を予め排除しないことを理解しなければならない。

なお、異なるものとして定義しない限り、技術的であるか科学的な用語を含めてここで用いられる全ての用語は、本発明が属する技術分野において通常の知識を有する者によって一般的に理解されるものと同一の意味を有している。一般的に用いられる辞典に定義されているもののような用語は、関連技術の文脈上で有する意味と一致する意味を有することと解釈すべきであり、本出願で明白に定義されない限り、異常的であるか過度に形式的な意味に解釈されない。

【0021】

以下、添付した図面を参照して、本発明の望ましい実施形態をより詳細に説明する。

図1は、本発明の一実施形態に係る検査方法を用いる例示的な3次元形状測定装置を示した概念図である。

【0022】

図1を参照すると、本発明の一実施形態に係る検査方法を用いる3次元形状測定装置は、測定ステージ部100、映像撮影部200、第1照明部300、第2照明部400、映像獲得部500、モジュール制御部600、および中央制御部700を含むことができる。

【0023】

前記測定ステージ部100は、測定対象物10を支持するステージ110および前記ステージ110を移送させるステージ移送ユニット120を含んでもよい。本実施形態において、前記ステージ110によって前記測定対象物10が前記映像撮影部200、前記第1照明部300および第2照明部400に対して移動することによって、前記測定対象物10における測定位置が変更されることがある。

【0024】

前記映像撮影部200は、前記ステージ110の上部に配置され、前記測定対象物10により反射された光を受けて前記測定対象物10の映像を測定する。すなわち、前記映像撮影部200は、前記第1および第2照明部(300、400)から照射されて前記測定対象物10から反射された光を受けて、前記測定対象物10の平面映像を撮影する。

【0025】

前記映像撮影部200は、カメラ210、結像レンズ220、フィルター230、およびランプ240を含んでもよい。前記カメラ210は、前記測定対象物10から反射される光を受けて前記測定対象物10の平面映像を撮影するが、例えば、CCDカメラやCMOSカメラといったカメラであってもよい。前記結像レンズ220は、前記カメラ210の下部に配置され、前記測定対象物10で反射される光を前記カメラ210で結像させる。前記フィルター230は、前記結像レンズ220の下部に配置され、前記測定対象物10で反射される光をろ過させて前記結像レンズ220に提供するが、例えば、周波数フィルター、カラーフィルター、または光強度調節フィルターから成ってもよい。前記ランプ240は、前記フィルター230の下部に円形に配置され、前記測定対象物10の2次元形状のような特異映像を撮影するために前記測定対象物10に光を提供することができる。

【0026】

前記第1照明部300は、例えば、前記映像撮影部200の右側に配置され、前記測定対象物10を支持する前記ステージ110に向かって垂直方向から右側に傾けられて配置されてもよい。前記第1照明部300は、第1照明ユニット310、第1格子ユニット320、第1格子移送ユニット330、および第1集光レンズ340を含むことができる。前記第1照明ユニット310は、照明源と少なくとも一つのレンズで構成されて光を発生させ、前記第1格子ユニット320は、前記第1照明ユニット310の下部に配置され、前記第1照明ユニット310で発生した光を、格子紋パターンを有する第1格子パターン光に変更させる。前記第1格子移送ユニット330は、前記第1格子ユニット320と接続されて前記第1格子ユニット320を移送させるが、例えば、PZT(Piezoelectric)移送ユニットや微細直線移送ユニットであってもよい。前記第1集光レンズ340は、前記第1格子ユニット320の下部に配置されて前記第1格子ユニット320から照射された前記第1格子パターン光を前記測定対象物10に集光させる。

【0027】

前記第2照明部400は、例えば、前記映像撮影部200の左側に配置され、前記測定対象物10を支持する前記ステージ110に向かって垂直方向から左側に傾けられて配置されることが可能である。前記第2照明部400は、第2照明ユニット410、第2格子ユニット420、第2格子移送ユニット430、および第2集光レンズ440を含んでもよい。前記第2照明部400の構造は、上述した前記第1照明部300と実質的に同一であるため、重複する詳細な説明は省略する。

【0028】

前記第1照明部300は、前記第1格子移送ユニット330が前記第1格子ユニット320をN回順次に移動して前記測定対象物10にN個の第1格子パターン光を照射する時、前記映像撮影部200は、前記測定対象物10で反射された前記N個の第1格子パターン光を順次に受けてN個の第1パターン映像を撮影することができる。また、前記第2照明部400は、前記第2格子移送ユニット430が前記第2格子ユニット420をN回順次に移動して前記測定対象物10にN個の第2格子パターン光を照射する時、前記映像撮影部200は、前記測定対象物10で反射された前記N個の第2格子パターン光を順次に受けてN個の第2パターン映像を撮影することができる。ここで、前記Nは、自然数であり、例えば4であってもよい。

【0029】

一方、本実施形態では、前記第1および第2格子パターン光を発生させる照明装置として前記第1および第2照明部(300、400)だけを説明したが、これとは異なり前記照明部の個数は3つ以上でもよい。すなわち、前記測定対象物10に照射される格子パターン光が多様な方向から照射され、多様なパターン映像が撮影されることできる。例えば、3つの照明部が前記映像撮影部200を中心に正三角形の形態に配置される場合、3つの格子パターン光が互いに異なる方向から前記測定対象物10に照射されることが可能であり、4つの照明部が前記映像撮影部200を中心に正四角形の形態に配置される場合、4つの格子パターン光が互いに異なる方向から前記測定対象物10に照射されることができる。

【0030】

前記映像獲得部500は、前記映像撮影部200のカメラ210と電気的に接続され、前記カメラ210から前記パターン映像を獲得して保存する。例えば、前記映像獲得部500は、前記カメラ210で撮影された前記N個の第1パターン映像および前記N個の第2パターン映像を受け取って保存するイメージシステムを含む。

【0031】

前記モジュール制御部600は、前記測定ステージ部100、前記映像撮影部200、前記第1照明部300、および前記第2照明部400と電気的に接続され、これらを制御する。前記モジュール制御部600は、例えば、照明コントローラー、格子コントローラー、およびステージコントローラーを含んでもよい。前記照明コントローラーは、前記第1および第2照明ユニット(310、410)をそれぞれ制御して光を発生させ、前記格子コントローラーは、前記第1および第2格子移送ユニット(330、430)をそれぞれ制御して前記第1および第2格子ユニット(320、420)を移動させる。前記ステージコントローラーは、前記ステージ移送ユニット120を制御して前記ステージ110を上下左右に移動させる。

【0032】

前記中央制御部700は、前記映像獲得部500、および前記モジュール制御部600と電気的に接続されてそれぞれを制御する。具体的に、前記中央制御部700は、前記映像獲得部500のイメージシステムから前記N個の第1パターン映像および前記N個の第2パターン映像の認可を受け取り、これらを処理して前記測定対象物の3次元形状を測定することができる。また、前記中央制御部700は、前記モジュール制御部600の照明コントローラー、格子コントローラー、およびステージコントローラーをそれぞれ制御することができる。前記中央制御部700は、イメージ処理ボード、制御ボード、およびインターフェースボードを含んでもよい。

【0033】

前記のような3次元形状測定装置を用いて前記測定対象物10で採用されたプリント回路基板の形状を測定するために、まず、測定のための検査領域を設定する。前記検査領域が設定されると、前記3次元形状測定装置は、前記検査領域に基づいて前記検査領域内を測定するようになる。

【0034】

以下、前記検査領域を設定する方法をより詳細に説明する。

図2は、本発明の一実施形態に係る検査方法を示すフローチャートである。

図1および図2を参照すると、本発明の一実施形態における検査領域を設定するために、まずステージ110に測定対象物10を配置する(S110)。

【0035】

前記測定対象物10は、例えば、プリント回路基板またはプリント回路基板上に形成された部品やパターンなどである。

その後、前記測定対象物10に対する基準データを呼び出す(S120)。

【0036】

前記基準データは、前記測定対象物10の設計基準になる理論的な情報を含むことができる。前記基準データは、前記測定対象物10に形成または配置される多様な回路素子の基準位置と形態などを含む。すなわち、前記基準データは、前記測定対象物10上に配置された回路素子の理論上の位置と形態などを含む。

【0037】

本発明の一実施形態において、前記基準データは、前記測定対象物10に対する形状を記録したCAD情報やガーバー(gerber)データから獲得することができる。前記CAD情報やガーバーデータは、前記測定対象物の設計情報を含む。

【0038】

他の実施形態において、前記基準データは、学習モードによって得られた学習情報から獲得することができる。前記学習モードは、例えば、順次に、データベースからボード情報を検索する段階、前記データベースを検索した結果、ボード情報がデータベースにない場合にベアボードの学習を実施する段階、およびベアボードの学習が完了してベアボードによるボード情報が算出されると、前記ボード情報をデータベースに保存する段階のような方式で具現されることが可能である。

【0039】

すなわち、前記学習モードにおいて、プリント回路基板のベアボードを学習してプリント回路基板の設計基準情報を獲得し、前記学習モードを通じて学習情報を獲得することによって前記基準データを獲得することができる。

【0040】

次に、前記測定対象物に対する測定データを獲得する(S130)。

前記測定データは、前記測定対象物10を測定したデータ、例えば、前記測定対象物10を撮影したイメージデータであり、撮影イメージは、2次元イメージであってもよい。前記測定データは、前記測定対象物10に実際に形成または配置された多様な回路素子の形成位置と形態などを含む。すなわち、前記測定データは、前記回路素子が実際に形成された位置や形態などを含む。

【0041】

図3は、図2の検査方法のうち、測定対象物に対する測定データを獲得する具体的な過程の一実施形態を示したフローチャートである。

【0042】

図1〜図3を参照すると、前記測定対象物10に対する測定データを獲得するために、まず2次元イメージ測定のための光源を用いて前記測定対象物に照射する(S132a)。

【0043】

前記2次元イメージの測定のための光源として、一実施形態においては、図1に示したランプ240を含んでもよい。これとは異なり、図1に示した3次元形状測定装置は、多様な目的のための2次元イメージ測定光源を含んでもよく、この2次元イメージ測定光源は前記2次元イメージ測定のための光源として用いてもよい。

【0044】

その後、前記照射された光の反射イメージを撮像して2次元測定データを獲得する(S132b)。

具体的には、前記2次元イメージ測定のための光源から発生した光は、前記測定対象物10に照射され、照射された光が前記測定対象物10から反射されると、反射された映像を図1に示した映像撮影部200で撮像して2次元測定データを獲得することができる。

【0045】

図4は、図2の検査方法のうち、測定対象物に対する測定データを獲得する具体的な過程の他の実施形態を示したフローチャートである。

図1、図2、および図4を参照すると、前記測定対象物10に対する測定データを獲得するために、まず高さに基づく3次元イメージ測定のための光源を用いて前記測定対象物に照射する(S134a)。

【0046】

前記3次元イメージの測定のための光源として、一実施において、図1に示した第1照明部300、および第2照明部400を含んでもよい。また、これとは異なり、高さに基づく前記3次元イメージ測定のための光源は、図1について説明した際に前述したように、3つ以上の照明部を含んでもよい。

【0047】

続いて、前記照射された光の反射イメージを撮像して高さに基づく3次元測定データを獲得する(S134b)。

具体的に、前記高さに基づく3次元イメージ測定のための光源から発生されたパターン光は、前記測定対象物10に照射され、照射されたパターン光が前記測定対象物10から反射されると、反射された映像を図1に示した映像撮影部200で撮像してパターン映像を獲得する。図1で説明したように、前記映像撮影部200で獲得された前記パターン映像は、映像獲得部500で保存され、中央制御部700で前記パターン映像を処理して高さに基づく3次元測定データを獲得することができる。

【0048】

次に、前記高さに基づく3次元測定データを平均化(averaging)して2次元測定データを獲得する(S134c)。

前記3次元の高さに基づく測定データが2次元測定データを直接含まなくても、前記3次元高さに基づく測定データの平均化を通じて前記2次元測定データを容易に獲得することができる。

この際、前記高さに基づく3次元測定データを平均化して2次元測定データを獲得する具体的な数式は、例えば、下記のような数式である。

【数1】

前記数式において、iは、前記高さに基づく3次元測定データを獲得する過程で前記映像撮影部200から獲得した輝度値であり、aおよびbは、それぞれ輝度の平均値および振幅を示す。例えば、4つの格子パターン光に高さに基づく3次元測定データを獲得する場合、前記数式のようにaを求めることができ、これを2次元測定データの値として活用することができる。

【0049】

再び図1および図2を参照すると、その後、前記測定対象物10に対する測定データと前記測定対象物10に対する基準データとを比較して、少なくとも一つの特徴オブジェクトを選択する(S140)。

【0050】

図5は図2の検査方法において特徴オブジェクトを説明するための平面図である。

図1、図2、および図5を参照すると、特徴オブジェクト20は、後述される前記測定データと前記基準データとの間の変化量を測定する対象になるもので、前記測定対象物10上に存在する。前記特徴オブジェクト20は、原則として前記測定対象物10上に存在するいずれのオブジェクトであってもよく、例えば、点22、線24、および四角形26のような点と線を含む図形のうち、少なくとも一つを含むことができる。この際、前記線は、直線及び曲線を含んでもよく、前記図形は、円、多角形などの数学的に定義されている図形のみならず数学的に定義されない図形を広く含んでもよい。

【0051】

前記特徴オブジェクト20を選択する際に、前記変化量の測定が容易であり、前記測定対象物10に頻繁に現れるオブジェクトを前記特徴オブジェクト20に選択してもよい。例えば、前記測定対象物10がプリント回路基板である場合、前記プリント回路基板に形成されたパターン、ホール(hole)、各種回路素子の形状、および前記各パターンのコーナー(corner)ポイントのうち、少なくとも一つを前記特徴オブジェクト20に選択してもよい。

【0052】

また、前記測定対象物10に対する測定データおよび基準データを比較して、前記測定データおよび前記基準データの両方に存在するオブジェクトを前記特徴オブジェクト20に選択してもよい。

【0053】

その後、前記基準データおよび前記測定データから前記選択された特徴オブジェクト20の少なくとも一つの特徴変数に対する変数値をそれぞれ抽出する(S150)。

【0054】

例えば、前記特徴変数は、点の座標、線の傾き、線の大きさ、および二点間の座標の差のうち、少なくとも一つを含んでもよい。前記特徴オブジェクト20が点22である場合、前記特徴変数は、前記点22の座標、前記点22の半径などになることがある。前記特徴オブジェクト20が線24である場合、前記特徴変数は、前記線24の両端の座標、前記線24の中心の座標、前記線24の傾き、前記線24の長さ、前記線24の幅などであってもよい。前記特徴オブジェクト20が図形、例えば、四角形26である場合、前記特徴変数は、前記四角形26の各頂点の座標、前記四角形26の各辺の傾き、前記四角形26の各辺の長さ、前記四角形26の各頂点間の座標の差などであってもよい。

【0055】

続いて、前記変数値および定量化した変換公式を用いて前記測定対象物10の変化量を算出する(S160)。

前記変換公式は、前記基準データを数学的に前記測定データに変換する公式である。例えば、前記変換公式は、n次元空間上の点対応の関係が1次式によって表現されるアフィン(affine)変換またはパースペクティブ(Perspectove)変換による座標変換公式を含むことができる。

【0056】

前記測定対象物10の変化量は、歪み、ねじれなどから発生した前記測定対象物10の歪曲された程度を示す。前記測定対象物10の変化量は、前記測定対象物10の測定の時に発生する測定上の幾何学的歪曲によって発生することがある。例えば、前記測定対象物10の変化量は、前記測定対象物10の歪み、ねじれなどによって発生する幾何学的歪曲によって発生することがある。

【0057】

図6〜図12は、測定対象物の幾何学的歪曲による測定対象物の変化量を説明するための概念図である。

図6〜図12を参照すると、前記測定対象物10の変化量は、垂直の傾きの変化量(AV)、高さの変化量(H)、水平の傾きの変化量(AH)、および位置((x,y))の変化量((x1−x0,y1−y0))のうち、少なくとも一つを含んでもよい。

【0058】

図6は、前記測定対象物10に多様な幾何学的歪曲が存在する状態を示した側面図である。図7は、前記多様な幾何学的歪曲のうち、垂直の傾きの変化量(AV)が除去された状態を示す側面図である。図8は、図7の幾何学的歪曲のうち、高さの変化量(H)が除去された状態を示した側面図である。図面符号50は、理想平面(ideal plane)であって、前記基準データに該当する平面である。図9は、図8と同じ状態を示した平面図である。図10は、図9の幾何学的歪曲のうち、水平の傾きの変化量(AH)が除去された状態を示した平面図である。図11は、図10の幾何学的歪曲のうち、位置((x,y))の変化量((x1−x0,y1−y0))が除去された状態を示した平面図である。図11は、前記多様な幾何学的歪曲のうち、垂直の傾きの変化量(AV)、高さの変化量(H)、水平の傾きの変化量(AH)、および位置((x,y))の変化量((x1−x0,y1−y0))が除去された状態を示す平面図である。図12は、図6に示した測定対象物10を投影した平面図である。したがって、図11は、前記基準データの一例を示し、図6に対応する図12は、前記測定データの一例を示す。

【0059】

図6及び図12において、前記測定対象物10は、その左側が右側と比べて映像撮影部200(図1参照)のより近くに位置するため、測定データは左側がより大きく撮影される。また、左側および右側両方とも理想平面50より近く位置するため、実際の大きさよりもより大きく撮影される。

【0060】

即ち、この場合、前記測定対象物10が、そのものの幾何学的歪曲によって前記のように左側が右側より映像撮影部200により大きく撮影されて台形の様な形状に測定される場合、前述した高さに基づく測定対象物10に対する3次元基準データと、前記測定対象物10の測定された3次元測定データとを比較して、パースペクティブ変換による前記測定対象物の幾何学的変形、すなわち、前記測定対象物10の垂直の傾きの変化量に対応する変形を確認して補償することができる。

【0061】

また、本発明の一実施形態において、前記変換公式は、前記基準データの変数値と前記測定データの変数値との間の位置の変化、傾きの変化、大きさの変化、および変形度のうち、少なくとも一つを用いて設定されてもよい。すなわち、前述したように、図11の例で示した基準データと図12の例で示した測定データにおいて、位置の変化、傾きの変化、大きさの変化、および変形度などが発生する。この場合において、前記変形度は、距離変換や投影変換によって発生する変化である。

【0062】

このような変化は、予め変換公式に設定してもよい。すなわち、図11の基準データの特徴オブジェクトに該当する座標空間を第1座標空間、例えば、(X,Y)空間に設定し、図12の測定データの特徴オブジェクトに該当する座標空間を第2座標空間、例えば、(U,V)空間に設定する。その後、前記第1座標空間から前記第2座標空間への、前記位置の変化、傾きの変化、大きさの変化、および変形度のうち、少なくとも一つについての座標変換式をそれぞれ線形変換式に表現する。一般的に、前記測定対象物10を測定する時点と測定対象物10の位置によって変化の種類と程度も変わり、前記測定対象物10が変わると、変化の種類と程度もやはり変わるため、前記線形変換式を構成する変換係数は未知数であるが、前記変換公式は、予め設定することができる。

【0063】

再び図1および図2を参照すると、次に、前記算出された変化量を補償して検査領域を設定する(S170)。すなわち、前記測定対象物10の変化量は、測定時の幾何学的歪曲によって発生したものであるため、これを補償することにより外れた検査領域を正しく設定することができる。

【0064】

例えば、前の過程で前記基準データを呼び出して(S120)、前記測定データを獲得すると(S130)、前記基準データの特徴オブジェクトの変数値および前記測定データの特徴オブジェクトの変数値を前記線形変換式で表現した後、前記線形変換式に含まれた前記未知数を獲得して前記変換公式を確定することができる。前記変換公式が確定されると、前記変換公式を利用して前記変化量による歪曲が補償された前記検査領域を設定することができる。

【0065】

前記のように本発明による検査方法によると、測定対象物の幾何学的歪曲に起因した測定対象物10の変化量を反映して補償することができるため、これを通じて、前記測定対象物に対する検査領域を正確に設定することができる。

【0066】

図13は、本発明の一実施形態に係る検査方法を示したフローチャートであり、図14は、図13の検査方法で基準データの一例を示した平面図であり、図15は、図13の検査方法で測定データの一例を示した平面図である。

【0067】

図13〜図15を参照すると、本発明の一実施例によって歪曲が補償された検査領域を設定するために、まず、基板上に測定領域(field of view)(FOV)を設定する(S210)。

【0068】

前記測定領域(FOV)は、前記基板の不良かどうかを検査するために基板上に設定された所定の領域を示し、例えば、図1に示した3次元形状測定装置のような検査装備に装着されたカメラ210の撮影範囲を基準にして設定することができる。

【0069】

その後、前記測定領域(FOV)を含む前記基板に対する基準データ(RI)を呼び出す(S220)。前記基準データ(RI)は、例えば、図14に示したように、前記基板に対する理論的な平面イメージであってもよい。

【0070】

本発明の一実施形態において、前記基準データ(RI)は、前記基板に対する形状を記録したCAD情報やガーバー(gerber)情報から獲得することができる。前記CAD情報やガーバーデータは、前記基板の設計基準情報を含み、一般的にパッド60、回路パターン80、ホールパターン90などに関する配置情報を含む。

【0071】

他の実施例で、前記基準データ(RI)は、学習モードによって得られた学習情報から獲得することができる。前記学習モードは、例えば、データベースで基板情報を検索し、前記データベースを検索した結果、データベースに基板情報がない場合にはベア基板の学習を実施し、その後、前記ベア基板の学習が完了してベア基板のパッドおよび配線情報などのような基板情報が算出されると、前記基板情報を前記データベースに保存する方式などで具現されてもよい。すなわち、前記学習モードでプリント回路基板のベア基板を学習してプリント回路基板の設計基準情報が獲得され、前記学習モードを通じて学習情報を獲得することによって前記基準データ(RI)を獲得することができる。

【0072】

次に、前記測定領域(FOV)に対する測定データ(PI)を獲得する(S230)。

前記測定データ(PI)は、例えば、図15に示したように、基板上に実装された部品20、ターミナル22、部品に形成された極性表示24、回路パターン80、ホール92等が示されている実際のプリント回路基板の撮影イメージであってもよい。図15に示した前記測定データ(PI)は、前記部品20等の追加的な構成が示される点を除くと図14に示した前記基準データ(RI)と同一のイメージを有するものに示されているが、実際には基板の歪み、ねじれなどによって前記基準データ(RI)に比べて歪曲されている。

【0073】

本発明の一実施形態において、前記測定データ(PI)は、前記検査装備の照明部を用いて前記測定領域(FOV)に光を照射し、前記照射された光の反射イメージを前記検査装備に装着されたカメラを用いて撮影することによって獲得することができる。他の実施形態において、前記測定データ(PI)は、前記検査装備の格子パターン照明部を用いて前記測定領域(FOV)に格子パターン光を照射し、前記照射された格子パターン光の反射イメージを撮影して3次元形状に関するデータを獲得した後、前記3次元形状に関するデータを平均化することによって獲得してもよい。

【0074】

続いて、前記測定領域(FOV)内の所定の形状情報をブロック(block)単位にして少なくとも一つの特徴ブロック(feature block)を設定する(S240)。

【0075】

前記所定の形状情報は、図1〜図12で説明した特徴オブジェクトでもよい。前記特徴オブジェクトに該当する前記所定の形状情報をブロック単位にするため、単に端点、サークル(circle)とホールなどの座標を基準として前記基準データ(RI)と前記測定データ(PI)とを比較する方式よりはるかに正確な比較が可能である。

【0076】

端点、サークルなどは、前記基板上に多数存在するため、図14および図15に示したように端点(80a、80b)が隣接して存在したり、サークル(90a、90b)が隣接して存在したりする場合、前記端点(80a、80b)や前記サークル(90a、90b)は前記基準データ(RI)と前記測定データ(PI)とを対比する際に混同されるおそれがある。例えば、上側に配置された端点(80a)の前記基準データ(RI)と下側に配置された端点(80b)の前記測定データ(PI)とを対比したり、下側に配置されたサークル(90b)の前記基準データ(RI)と上側に配置されたサークル(90a)の前記測定データ(PI)とを対比したりするエラーが発生することがある。また、図14および図15に示したサークル90及びホール92の基準データと測定データとが対比される場合、ホール加工上の精密度の問題から図15に示した前記ホール92が外れて形成される場合が発生することがあり、正確に対比しづらいことがある。

【0077】

これに対して、前記特徴ブロック内に形成される形状は非常に多様であるため、本発明の一実施例のように前記基準データ(RI)と前記測定データ(PI)との間のブロック化した形状情報を比較すると、比較対象オブジェクトの特定に対するエラーを防止することができる。

【0078】

前記特徴ブロックを設定する時、同じ形状が周辺に反復的に存在する特徴ブロックを設定する場合には、前記基準データ(RI)と前記測定データ(PI)との間の特徴ブロック内の形状情報を比較する際に、比較対象オブジェクトの特定に対するエラーが発生するおそれがある。したがって、前記特徴ブロックは、前記特徴ブロック内の形状情報が周辺の形状情報による誤認の可能性が除去されるように設定されてもよい。

【0079】

また、誤認の可能性を除去するために、前記特徴ブロックは、2次元識別子(two−dimensional identifier)を有するように設定することができる。具体的に、前記特徴ブロックは、図14および図15に示したように前記基準データ(RI)と前記測定データ(PI)の一部にそれぞれ設定され、前記設定された特徴ブロックに対応する前記基準データ(RI)の形状情報と前記測定データ(PI)の形状情報とを互いに比較するため、二つの形状情報を正確にマッチングさせるために2次元平面を定義しうる2次元識別子を有することができる。例えば、前記特徴ブロック内には、湾曲した線、四角形、円形、およびこれらの組合わせなどが多様に含まれることが可能である。

【0080】

前記特徴ブロックは、前記検査領域内で一つまたは複数設定することができ、例えば、図14および図15に示したように、前記基準データ(RI)と前記測定データ(PI)には、第1および第2特徴ブロック(FB1、FB2)を設定することができる。

【0081】

例えば、前記特徴ブロックのブロック内の形状情報は、前記第2特徴ブロック(FB2)のように複数であってもよく、これによって前記変換関係をより正確に獲得することができる。また、この場合、前記複数の形状情報のうち、少なくとも2つ以上の形状情報は同一の形状であってもよい。すなわち、少なくとも2つ以上の形状情報が同一である場合にも前記形状情報を一つのブロックとして比較することによって誤認の可能性を減少させることができる。

【0082】

この場合、前記複数の形状情報は、2次元識別子を有することができ、これにより、前記形状情報の比較時に誤認の可能性を減少させることができる。

【0083】

前記特徴ブロックは、前記基準データ(RI)で先に設定した後、前記測定データ(PI)で対応する特徴ブロックを設定することもでき、前記測定データ(PI)で先に設定した後、前記基準データ(RI)で対応する特徴ブロックを設定することもできる。すなわち、前記測定データ(PI)および前記基準データ(RI)のうち、いずれか一つで特徴ブロックが設定されると、残り一つにおいて対応する部分を検出することができる。

【0084】

一方、前記特徴ブロックを設定する前に、前記基準データ(RI)と前記測定データ(PI)をオーバーレイ(overlay)することができる。前記基準データ(RI)と前記測定データ(PI)をオーバーレイした後、誤認の可能性が除去されるように前記特徴ブロックを設定することができる。前記オーバーレイは、前記基準データ(RI)と前記測定データ(PI)に対応するイメージを物理的にオーバーレイする場合と前記基準データ(RI)と前記測定データ(PI)を抽象的にオーバーレイする場合のいずれをも含んでよい。前記基準データ(RI)および前記測定データ(PI)のオーバーレイは、後述する検査領域が設定された後、設定された検査領域を検証するために遂行することもできる。

【0085】

本発明の一実施形態において、前記特徴ブロックは、手動で設定されてもよい。具体的には、前記基準データ(RI)と前記測定データ(PI)のうち、少なくともいずれかに基づいて、あるいはオーバーレイされた前記基準データ(RI)と前記測定データ(PI)に基づいて作業者により前記特徴ブロックを設定されてもよい。例えば、前記作業者は、前記測定領域(FOV)内である程度離隔して位置した2次元識別子を含む所定のブロックを前記特徴ブロックに設定することができる。この場合、作業者は、前記特徴ブロックを前記測定領域(FOV)内に等しく分布した複数の領域に設定してもよい。

【0086】

他の実施形態において、前記特徴ブロックは、自動で設定されてもよい。具体的には、イメージ分析によって前記特徴ブロックが設定されてもよい。この際、前記特徴ブロックは、前記測定領域(FOV)内に等しく分布した複数の領域に設定されてもよい。

【0087】

一方、前記オーバーレイを用いて前記特徴ブロック内のノイズパターンを除去してもよい。例えば、前記測定データ(PI)において、前記基準データ(RI)と異なりベア基板の上に印刷されたシルクパターンを含んでもよい。よって、正確な形状情報の比較のために、先に前記測定データ(PI)からあるいはオーバーレイされた前記基準データ(RI)と前記測定データ(PI)からシルクパターンを除いた後、前記除外された測定データ(PI)に対して前記特徴ブロックを設定することができる。

【0088】

次に、前記特徴ブロックに対応する前記基準データ内の形状情報と前記特徴ブロックに対応する前記測定データ内の形状情報とを比較して、前記基準データと前記測定データとの間の変換関係(conversion relation)を獲得する(S250)。

【0089】

図16は、本発明の一実施形態に係る基準データと測定データとの間の変換関係を獲得する方法の一例を示すフローチャートである。

図16を参照すると、まず、前記複数の特徴ブロックから少なくとも2つ以上の前記特徴ブロックを選定する(S252)。例えば、選択された前記特徴ブロックは、図14および図15の第1および第2特徴ブロック(FB1、FB2)であってもよい。

【0090】

続いて、前記選ばれた2つ以上の特徴ブロック(FB1、FB2)を用いて前記基準データ(RI)と前記測定データ(PI)との間の定量化された変換公式を獲得する(S254)。前記測定データ(PI)は前記基板の歪み、ねじれなどによって理論的な基準情報に該当する前記基準データ(RI)に比べて歪曲されている。前記変換公式は、前記歪曲された程度を補償するように前記基準データ(RI)を数学的に前記測定データ(PI)に変換する公式である。前記定量化した変換公式は、前記選択された2つ以上の特徴ブロック(FB1、FB2)に対する前記基準データ(RI)と前記測定データ(PI)とを比較して獲得した位置変化、傾きの変化、大きさの変化、および変形度のうち、少なくとも一つを用いて設定してもよい。

【0091】

一方、本発明の一実施形態において、例えば、前記変換公式は、数2を用いて獲得してもよい。

(数2)PCADf(tm)=Preal

前記数2で、PCADはCAD情報やガーバーデータによるターゲット(target)の座標、すなわち、前記基準データ(RI)における座標であり、f(tm)は、変換行列(transfer matrix)として前記変換公式に該当し、Prealはカメラによって獲得された前記測定データ(PI)における前記ターゲットの座標である。前記基準データ(RI)における理論座標PCADと前記測定データ(PI)における実際座標Prealとを求めると、前記変換行列が分かる。

【0092】

例えば、前記変換行列はn次元空間上の点対応の関係が1次式によって示されるアフィン(affine)変換またはパースペクティブ(perspective)変換による座標変換行列を含んでもよい。前記座標変換行列を定義するための適切な前記特徴ブロックの個数を設定してもよく、例えば、アフィン変換の場合、3つ以上の特徴ブロックを、パースペクティブ変換の場合4つ以上の特徴ブロックを設定してもよい。

【0093】

再び図13〜図15を参照すると、続いて、前記変換関係を用いて、前記測定領域内の測定対象物を検査するための検査領域を、歪曲を補償して設定する(S260)。

【0094】

例えば、前記変換関係によって獲得された前記測定対象物の歪曲程度の変換値を用いて前記測定データ(PI)を変換するか、あるいは前記基準データ(RI)に前記変換関係に関する数式を適用して変換することによって前記測定対象物を検査するための前記検査領域を設定してもよい。

【0095】

前記変換関係は、前記基準データ(RI)と比較して前記測定データ(PI)で発生した歪曲を補償するため、前記設定された検査領域は実際の基板に対する形状により近接してもよい。前記検査領域の設定は、前記測定領域(FOV)の全部に対して遂行してもよいし、検査を望む所定の検査領域に対してのみ遂行してもよい。

【0096】

例えば、検査を望む所定の検査領域を設定し、前記変換関係を用いて前記測定データ(PI)内における検査領域を設定すると、前記検査領域内の部品の接続状態などを検査することができる。この際、前記検査はすでに前記測定領域(FOV)に対する測定データ(PI)を獲得する段階(S230)で獲得された前記測定データ(PI)を用いることができる。

【0097】

次に、選択的に設定された前記検査領域が有効であるか否かを検証してもよい(S270)。

本発明の一実施形態において、前記検証のために、前記特徴ブロックを設定する段階(S240)で設定される形状情報の比較のための特徴ブロック(以下、「比較用特徴ブロック」という)の他に、前記設定された検査領域の有効性を検証するための特徴ブロック(以下、「検証用特徴ブロック」という)を追加で設定してもよい。前記比較用特徴ブロックと検証用特徴ブロックは、前記特徴ブロックを設定する段階(S240)で同時に設定してもよいし、検証用特徴ブロックは後に設定してもよい。

【0098】

これにより、前記検証用特徴ブロックを用いて前記設定された測定対象物の検査領域が有効であるかを判断することができる。

図17は、本発明の一実施形態に係る設定された検査領域が有効であるか否かを検証する方法の一例を示すフローチャートである。

【0099】

図17を参照すると、まず、前記変換関係を用いて前記検証用特徴ブロックを変換し、前記変換された特徴ブロックを実際に測定された検証用特徴ブロックと比較する(S272)。

【0100】

前記変換された検証用特徴ブロックに対する形状情報は、前記変換関係によって歪曲が補償されて設定された検査領域上に存在するため、原則的に前記実際に測定された検証用特徴ブロックに対する形状情報と位置的にほぼ一致し、この場合、前記設定された検査領域が有効であるとみなすことができる。

【0101】

続いて、前記比較結果位置の差が許容範囲内にあるかを判断する(S273)。

例えば、前記変換された検証用特徴ブロックに対する形状情報が配置された位置を座標に設定し、前記実際測定された検証用特徴ブロックに対する形状情報が配置された位置を座標に設定した後、前記座標を比較する時、差が所定の許容範囲内にあるか確認する。前記許容範囲は、前記基板のサイズ、前記基板に要求される品質基準などに基づいて定義することができる。

【0102】

その後、設定された検査領域を検証する(S274)。

具体的に、前記配置された位置の差が前記許容範囲内にある場合、前記設定された検査領域を有効と判断し、前記許容範囲内にない場合、無効と判断する。無効と判断された場合、前の過程を繰り返して前記変換関係を再設定することができる。

【0103】

前記のような本発明の一実施形態によると、基板上に設定された測定領域(FOV)内の所定の形状情報をブロック単位にして特徴ブロック(FB1、FB2)を設定し、前記特徴ブロック(FB1、FB2)に対応した基準データ(RI)と測定データ(PI)の形状情報を比較して前記基準データ(RI)および前記測定データ(PI)との間の変換関係を獲得することによって、より正確に検査領域を設定することができる。

【0104】

また、前記特徴ブロック(FB1、FB2)内の形状情報が複数ある場合、より正確に前記変換関係を獲得でき、少なくとも2つ以上の形状情報が同一の場合に前記形状情報を一つのブロックで比較することによって誤認の可能性を減少させることができる。

【0105】

また、前記特徴ブロック(FB1、FB2)内の形状情報が2次元識別子を有するように設定される場合にも、前記形状情報の比較時に誤認の可能性を減少させることができる。

【0106】

また、前記の通りに設定された検査領域に基づいて部品の不良検査などの作業を遂行できるため、より正確に前記基板が不良でないかを判断することができる。

【0107】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる実施形態に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範囲内において、各種の変更形態または修正形態に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【符号の説明】

【0108】

10 測定対象物

20 特徴オブジェクト

50 理想平面

60 パッド

70 部品

72 ターミナル

80 回路パターン

90 サークル

92 ホール

100 測定ステージ部

200 映像撮影部

300 第1照明部

400 第2照明部

500 映像獲得部

600 モジュール制御部

700 中央制御部

AH 水平の傾きの変化量

AV 垂直の傾きの変化量

FBI 第1特徴ブロック

FB2 第2特徴ブロック

H 高さの変化量

PI 測定データ

RI 基準データ

【特許請求の範囲】

【請求項1】

ステージに測定対象物を配置し、

前記測定対象物に対する第1特徴オブジェクトを含む基準データを呼び出し、

前記測定対象物に対する測定データを獲得し、

前記測定データのうち、前記第1特徴オブジェクトと対応する第2特徴オブジェクトを抽出し、

前記第1特徴オブジェクトの平面的形状と前記抽出された第2特徴オブジェクトの平面的形状とを比較して幾何学的変形を確認し、前記幾何学的変形を定量化して前記測定対象物の垂直方向の変化量を算出し、

前記変化量に基づいて検査領域を設定する

ことを特徴とする検査方法。

【請求項2】

前記第1特徴オブジェクトは、多角形の形状を含むことを特徴とする請求項1に記載の検査方法。

【請求項3】

基板上に測定領域を設定し、

前記測定領域に対する基準データを呼び出し、

前記測定領域に対する測定データを獲得し、

前記測定領域内の所定の形状情報をブロック単位にして少なくとも一つの特徴ブロックを設定し、

前記特徴ブロックに対応する前記基準データ内の形状情報と前記特徴ブロックに対応する前記測定データ内の形状情報とを比較して、前記基準データと前記測定データとの間の変換関係を獲得し、

前記変換関係を用いて測定対象物を検査するための検査領域を歪曲を補償して設定することを特徴とする検査方法。

【請求項4】

前記形状情報は、複数であることを特徴とする請求項3に記載の検査方法。

【請求項5】

前記複数の形状情報のうち、少なくとも2つの形状情報は同一形状であることを特徴とする請求項4に記載の検査方法。

【請求項6】

前記形状情報は、2次元識別子を有することを特徴とする請求項4に記載の検査方法。

【請求項7】

前記特徴ブロックは複数設定され、

前記基準データと前記測定データとの間の変換関係を獲得する際に、

前記複数の特徴ブロックから少なくとも2つの特徴ブロックを選定し、

前記選ばれた2つ以上の特徴ブロックを用いて前記基準データと前記測定データとの間の定量化した変換公式を獲得する

ことを特徴とする請求項4に記載の検査方法。

【請求項8】

前記特徴ブロックを設定する際に、

前記形状情報の比較のための比較用特徴ブロックを設定し、

前記設定された測定対象物の検査領域の有効性を検証するための検証用特徴ブロックを設定し、

さらに、前記特徴ブロックを設定した後に、前記検証用特徴ブロックを用いて前記設定された測定対象物の検査領域が有効であるかを判断し、

前記検査領域が有効であるかを判断する際に、

前記変換関係を用いて前記検証用特徴ブロックを変換し、

前記検証用特徴ブロックを測定し、

前記変換された特徴ブロックと前記測定された検証用特徴ブロックとを比較して位置の差が許容範囲内にあるかを判断し、

前記許容範囲から外れる場合には、前記変換関係を再設定する

ことを特徴とする請求項3に記載の検査方法。

【請求項9】

さらに、前記基準データと前記測定データとをオーバーレイすることを特徴とする請求項3に記載の検査方法。

【請求項10】

さらに、前記オーバーレイを用いて前記特徴ブロック内のノイズパターンを除去することを特徴とする請求項9に記載の検査方法。

【請求項1】

ステージに測定対象物を配置し、

前記測定対象物に対する第1特徴オブジェクトを含む基準データを呼び出し、

前記測定対象物に対する測定データを獲得し、

前記測定データのうち、前記第1特徴オブジェクトと対応する第2特徴オブジェクトを抽出し、

前記第1特徴オブジェクトの平面的形状と前記抽出された第2特徴オブジェクトの平面的形状とを比較して幾何学的変形を確認し、前記幾何学的変形を定量化して前記測定対象物の垂直方向の変化量を算出し、

前記変化量に基づいて検査領域を設定する

ことを特徴とする検査方法。

【請求項2】

前記第1特徴オブジェクトは、多角形の形状を含むことを特徴とする請求項1に記載の検査方法。

【請求項3】

基板上に測定領域を設定し、

前記測定領域に対する基準データを呼び出し、

前記測定領域に対する測定データを獲得し、

前記測定領域内の所定の形状情報をブロック単位にして少なくとも一つの特徴ブロックを設定し、

前記特徴ブロックに対応する前記基準データ内の形状情報と前記特徴ブロックに対応する前記測定データ内の形状情報とを比較して、前記基準データと前記測定データとの間の変換関係を獲得し、

前記変換関係を用いて測定対象物を検査するための検査領域を歪曲を補償して設定することを特徴とする検査方法。

【請求項4】

前記形状情報は、複数であることを特徴とする請求項3に記載の検査方法。

【請求項5】

前記複数の形状情報のうち、少なくとも2つの形状情報は同一形状であることを特徴とする請求項4に記載の検査方法。

【請求項6】

前記形状情報は、2次元識別子を有することを特徴とする請求項4に記載の検査方法。

【請求項7】

前記特徴ブロックは複数設定され、

前記基準データと前記測定データとの間の変換関係を獲得する際に、

前記複数の特徴ブロックから少なくとも2つの特徴ブロックを選定し、

前記選ばれた2つ以上の特徴ブロックを用いて前記基準データと前記測定データとの間の定量化した変換公式を獲得する

ことを特徴とする請求項4に記載の検査方法。

【請求項8】

前記特徴ブロックを設定する際に、

前記形状情報の比較のための比較用特徴ブロックを設定し、

前記設定された測定対象物の検査領域の有効性を検証するための検証用特徴ブロックを設定し、

さらに、前記特徴ブロックを設定した後に、前記検証用特徴ブロックを用いて前記設定された測定対象物の検査領域が有効であるかを判断し、

前記検査領域が有効であるかを判断する際に、

前記変換関係を用いて前記検証用特徴ブロックを変換し、

前記検証用特徴ブロックを測定し、

前記変換された特徴ブロックと前記測定された検証用特徴ブロックとを比較して位置の差が許容範囲内にあるかを判断し、

前記許容範囲から外れる場合には、前記変換関係を再設定する

ことを特徴とする請求項3に記載の検査方法。

【請求項9】

さらに、前記基準データと前記測定データとをオーバーレイすることを特徴とする請求項3に記載の検査方法。

【請求項10】

さらに、前記オーバーレイを用いて前記特徴ブロック内のノイズパターンを除去することを特徴とする請求項9に記載の検査方法。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図1】

【公開番号】特開2012−198229(P2012−198229A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2012−122488(P2012−122488)

【出願日】平成24年5月29日(2012.5.29)

【分割の表示】特願2010−75613(P2010−75613)の分割

【原出願日】平成22年3月29日(2010.3.29)

【出願人】(506414749)コー・ヤング・テクノロジー・インコーポレーテッド (37)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成24年5月29日(2012.5.29)

【分割の表示】特願2010−75613(P2010−75613)の分割

【原出願日】平成22年3月29日(2010.3.29)

【出願人】(506414749)コー・ヤング・テクノロジー・インコーポレーテッド (37)

【Fターム(参考)】

[ Back to top ]