検査装置、処理装置、情報処理装置、対象物製造装置及びその製造方法

【課題】生産効率を高めることができる、検査装置、処理装置、情報処理装置、対象物製造装置及びその製造方法を提供すること。

【解決手段】検査装置は、検出部と、送信部と、受信部とを具備する。前記検出部は、処理装置により処理された対象物に不具合があるか否かを検出する。前記送信部は、前記検出部により検出された不具合情報を前記処理装置に送信する。前記受信部は、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する。

【解決手段】検査装置は、検出部と、送信部と、受信部とを具備する。前記検出部は、処理装置により処理された対象物に不具合があるか否かを検出する。前記送信部は、前記検出部により検出された不具合情報を前記処理装置に送信する。前記受信部は、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する。

【発明の詳細な説明】

【技術分野】

【0001】

本技術は、対象物を処理する処理装置、この対象物を検査する検査装置、これらの装置による処理で用いられる情報処理装置、対象物を製造する製造装置及びその製造方法に関する。

【背景技術】

【0002】

特許文献1に記載の情報処理装置である品質情報サーバは、第1の端末から送信された製品に関する不良情報を受信し、この品質情報サーバの記憶部に記憶されている製品情報及び第1の端末から送信された不良情報に基づいて、その不良情報を解析する。そして、品質情報サーバは、解析された解析結果に応じて、複数の端末からその解析結果を含む解析情報を通知すべき第2の端末を選択し、選択された第2の端末にその解析情報を送信する。例えば、各端末は、会社の複数の生産部門ごとに設けられており、品質情報サーバは、その不良内容に関係する責任部門である生産部門に設置された端末に、その不良情報についての解析情報を電子メールで送信する(例えば、特許文献1の明細書段落[0117]、[0118]等参照)。

【0003】

他の技術として、電子部品の実装装置を含むシステムでは、次のような技術がある。例えば、実装の対象となるプリント基板に部品が実装された後、その基板が検査機で検査されて不良が検出された場合、検査機がその不良の情報を実装装置に送り、実装装置がその情報に基づいて所定の補正動作を行う、といった技術も従来から提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−67027号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような技術では、例えば検査機で基板の不具合が検出された場合に、実装装置がその不具合の情報を基に所定の補正動作を行うのみであるが、製品の不具合の解消のため、また、歩留まり等の生産効率を高めるためには、さらに様々な工夫が必要である。

【0006】

以上のような事情に鑑み、本技術の目的は、生産効率を高めることができる、検査装置、処理装置、情報処理装置、対象物製造装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本技術に係る検査装置は、検出部と、送信部と、受信部とを具備する。

前記検出部は、処理装置により処理された対象物に不具合があるか否かを検出する。

前記送信部は、前記検出部により検出された不具合情報を前記処理装置に送信する。

前記受信部は、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する。

【0008】

本技術では、検査装置で生成された不具合情報に基づいて処理装置が改善処理を実行し、検査装置が、処理装置による改善処理の内容情報を取得する。これにより、例えば検査装置はその対象物をさらに検査することで、どのような改善処理で不具合がどの程度解消できるかの情報を生成可能であるため、その結果、生産効率の向上を図ることができる。

【0009】

前記受信部は、前記処理装置から、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報が送信された場合、前記送信された識別情報を受信してもよい。これにより、検査装置は、その改善処理前後の対象物を識別することができる。

【0010】

前記処理装置により、前記対象物に個別に付与された識別情報が送信された場合、前記受信部は該識別情報を受信してもよい。

【0011】

前記処理装置により、前記処理装置により改善処理時の時刻情報が、前記識別情報として送信された場合、前記受信部は該時刻情報を受信してもよい。

【0012】

前記処理装置は、前記対象物としての基板に、電気的な導通部を印刷する印刷装置であり、前記検出部は、前記基板の前記導通部の印刷状態を検査してもよい。これにより、導通部の印刷状態の不具合を改善することができる。

【0013】

例えば、前記印刷装置が、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有するクリームはんだ印刷装置であってもよい。その場合、前記検出部は、前記基板上の所定の印刷領域に前記クリームはんだが転写されているか否かを検出してもよい。また、前記送信部は、前記所定の印刷領域を超えて前記クリームはんだが転写されていること、または、前記転写されたクリームはんだの前記基板上での領域が前記所定の印刷領域を満たさないことを、前記不具合情報として送信してもよい。

【0014】

前記処理装置は、前記対象物としての基板に、部品を実装する実装装置であり、前記検出部は、前記基板への前記部品の実装状態を検査してもよい。これにより、基板への部品の実装状態の不具合を改善することができる。

【0015】

例えば、前記検出部は、前記基板への前記部品の実装位置のずれを検出し、前記送信部は、前記部品の実装位置のずれ情報を、前記不具合情報として送信してもよい。

【0016】

本技術に係る処理装置は、対象物処理部と、受信部と、改善処理部と、送信部とを具備する。

前記対象物処理部は、対象物を処理する。

前記受信部は、前記対象物処理部により処理された前記対象物に不具合があるか否かが検査装置により検査され、検出された不具合情報が前記検査装置から送信された場合、前記送信された不具合情報を受信する。

前記改善処理部は、前記不具合情報に対応した改善策情報に基づいて改善処理を行う。

前記送信部は、前記改善処理の内容情報を送信する。

【0017】

本技術では、検査装置で生成された不具合情報に基づいて処理装置が改善処理を実行し、検査装置が、処理装置による改善処理の内容情報を取得する。これにより、例えば検査装置はその対象物をさらに検査することで、どのような改善処理で不具合がどの程度解消できるかの情報を生成可能であるため、その結果、生産効率の向上を図ることができる。

【0018】

例えば、前記対象物処理部は、部品を保持して前記基板上に前記部品を実装するヘッドと、前記ヘッド及び前記基板を相対的に移動させる移動機構とを有してもよい。また、前記改善処理部は、前記不具合情報の前記改善策として、前記部品の実装時における、前記移動機構による前記ヘッド及び前記基板の相対位置を補正する、または、前記ヘッドにおける前記部品の保持位置を補正してもよい。

【0019】

本技術に係る情報処理装置は、受信部と、送信部とを具備する。

前記受信部は、検査装置が、処理装置により処理された対象物に不具合があるか否かを検出して前記検出された不具合情報を送信した場合、前記送信された不具合情報を受信する。また、前記受信部は、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する。

前記送信部は、前記受信された不具合情報を前記処理装置に送信し、前記受信された内容情報を前記検査装置に送信する。

【0020】

本技術に係る対象物製造装置は、検査装置と処理装置とを備える。

前記検査装置は、処理装置により処理された対象物に不具合があるか否かを検出する検出部と、前記検出部により検出された不具合情報を前記処理装置に送信する送信部とを有する。

前記処理装置は、前記対象物を処理する対象物処理部と、前記検査装置から送信された前記不具合情報を受信する受信部と、前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、前記改善処理の内容情報を前記検査装置に送信する送信部とを有する。

【0021】

本技術に係る対象物の製造方法は、処理装置により対象物を処理することを含む。

前記処理装置により処理された前記対象物に不具合があるか否かが検査装置により検出される。

前記検査装置により検出された前記不具合情報が前記処理装置に送信される。

前記処理装置により前記不具合情報に対応した改善策情報に基づいて改善処理が行われる。

前記処理装置による前記改善処理の内容情報が前記検査装置に送信される。

【発明の効果】

【0022】

以上、本技術によれば、対象物の生産効率を高めることができる。

【図面の簡単な説明】

【0023】

【図1】図1は、本技術の第1の実施形態に係る基板製造装置(対象物製造装置)を示す模式図である。

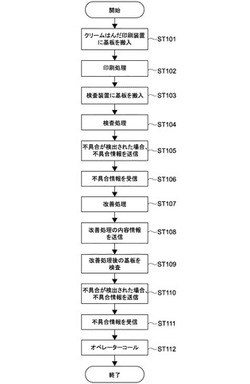

【図2】図2は、基板製造装置の動作を示すフローチャートである。

【図3】図3A〜Dは、その動作を説明するための模式図である。

【図4】図4A〜Dは、その動作を説明するための模式図である。

【図5】図5A及びBは、その動作を説明するための模式図である。

【図6】クリームはんだ印刷装置が記憶する情報の内容を示す図である。

【図7】図7は、本技術の第2の実施形態に係る基板製造装置を示す模式図である。

【図8】図8は、処理装置及び検査装置がサーバーを介して通信する基板製造装置を示す模式図である。

【発明を実施するための形態】

【0024】

以下、図面を参照しながら、本技術の実施形態を説明する。

【0025】

[第1の実施形態]

【0026】

(基板製造装置の構成)

図1は、本技術の第1の実施形態に係る基板製造装置(対象物製造装置)を示す模式図である。基板製造装置100は、対象物である基板(プリント基板)Wを処理する処理装置としてのクリームはんだ印刷装置40と、このクリームはんだ印刷装置40の下流側に配置され、このクリームはんだ印刷装置40で処理された基板Wを検査する検査装置20とを備える。

【0027】

<クリームはんだ印刷装置の構成>

クリームはんだ印刷装置40は、一対のスキージ41、スクリーン43、搬送ユニット49、クリーニングユニット47、制御装置45を備える。

【0028】

一対のスキージ41は、図示しない移動機構によりスクリーン43上を移動することで、スクリーン43上に人手または図示しない自動供給ユニットにより供給されたクリームはんだを、スクリーン43に伸展させる。これにより、スクリーン43に形成された所定形状のはんだパターンの開口を介して、基板Wにそのパターンのクリームはんだが転写される。

【0029】

一対のスキージ41はともに上下動可能に構成され、例えば図中右側のスキージ412が下降し、一対のスキージ41が一体となって左側へ移動しながら、このスキージ412がクリームはんだを伸展させる。また、左側のスキージ411が下降し、一対のスキージ41が一体となって右側へ移動しながら、このスキージ411がクリームはんだを伸展させる。このように、往復動作で2つのスキージ411及び412が交互に用いられる。なお、スキージは1つのみ設けられていてもよい。

【0030】

スクリーン43(例えばメタルスクリーン)は、上記のように所定形状のパターンの開口を有し、開口を介して基板Wにクリームはんだが転写される。これにより、電気的な導通部として、所定形状に配置されたはんだのパターンが基板W上に形成される。

【0031】

一対のスキージ41及びスクリーン43は、対象物を処理する対象物処理部として機能する。

【0032】

搬送ユニット49は、基板Wを図中右から左へ搬送し、左側で、後述する検査装置20の搬送ユニット49へ基板Wを搬出する。搬送ユニット49は、図示しないクランプ機構を有し、基板Wに印刷が行われる時には、このクランプ機構とスクリーン43との間で基板Wを配置させて基板Wをクランプして基板Wの位置決めを行う。

【0033】

クリーニングユニット47は、例えばスクリーン43の下部に配置されている。クリーニングユニット47は、刷毛やスキージ等の、スクリーン43の下部に接触する接触部材を有する。クリーニングユニット47は、この接触部材を接触させて左右に移動しながらスクリーン43をクリーニングする。クリーニングユニット47は、乾式及び湿式のうち少なくとも一方によりクリーニングを行う。湿式の場合、クリーニングユニット47は、溶剤をスクリーン43に供給してクリーニングを行う。

【0034】

制御装置45は、一対のスキージ41、スクリーン43、搬送ユニット49、クリーニングユニット47、また、図示しない部分の駆動を制御する。制御装置45は、図示しないCPU(Central Processing Unit)、ROM(Read Only Memory)及びRAM(Random Access Memory)等のコンピュータの基本的機能を備えている。また制御装置45は、検査装置20の制御装置25と通信する通信部(受信部及び送信部)も備えている。制御装置45は、他の記憶デバイスも備えていてもよい。

【0035】

また、制御装置45は、印刷状態の不具合情報に対応する、その不具合を改善するための改善策情報を、例えばルックアップテーブルにより記憶している。後述するように、クリームはんだ印刷装置40により印刷された基板Wの印刷状態が、検査装置20により検査され、その印刷状態の不具合が検出された場合、その不具合情報を制御装置45が取得するようになっている。

【0036】

<検査装置の構成>

検査装置20は、XYロボット21、カメラ23、照明24、搬送ユニット29、制御装置25を備える。

【0037】

XYロボット21は、上部に配置され、実質的に水平面内の直交2軸方向に沿ってカメラ23及び照明24を移動させる。これにより、基板Wの面内の任意の領域の印刷状態が検査される。

【0038】

カメラ23は、CCD(Charge Coupled Device)やCMOS(Complementary Metal-Oxide Semiconductor)デバイスを有し、XYロボット21に接続され、XYロボット21により基板W上の任意の位置に動かされて基板W上の所定の領域を撮影する。

【0039】

照明24は、カメラ23に取り付けられ、カメラ23と一体的に移動するようになっている。照明24は、中央に穴を形成するようにリング形状に形成されており、その穴を介してカメラ23が基板Wを撮影する。

【0040】

搬送ユニット29は、クリームはんだ印刷装置40の搬送ユニット29から搬入された基板Wを図中左へ搬送する。搬送ユニット29は、図示しないクランプ機構を有し、印刷状態の検査が行われる時にはこのクランプ機構により基板Wをクランプして位置決めを行う。

【0041】

制御装置25は、上記XYロボット21、カメラ23、照明24、搬送ユニット29、その他図示しない各部の駆動を制御する。制御装置25は、上記クリームはんだ印刷装置40の制御装置45と同様に、コンピュータの機能を有し、その制御装置45と通信する通信部(受信部及び送信部)も備えている。また、制御装置25は、カメラ23により撮影された画像を解析し、印刷状態の不具合を検出するソフトウェアを備える。制御装置25は、公知のあらゆる手法によりこの画像解析を行うことが可能である。

【0042】

カメラ23及び制御装置25は、印刷状態の不具合を検出する検出部として機能する。

【0043】

以上、クリームはんだ印刷装置40及び検査装置20の構成について説明したが、上記の構成に限られず、公知のあらゆるクリームはんだ印刷装置及び検査装置が備える構成を本技術に採用することができる。

【0044】

(基板製造装置の動作)

以上のように構成された基板製造装置100の動作を説明する。図2は、その動作を示すフローチャートである。図3〜5は、その動作を説明するための模式図である。

【0045】

図3Aに示すように、搬送ユニット49により基板W1がクリームはんだ印刷装置40に搬入され(ステップ101)、所定位置で位置決めされる。図3Bに示すように、位置決めされた基板W1に対して、一対のスキージ41及びスクリーン43が一体的に下降し、基板W1にスクリーン43が密着させられ、基板W1上にクリームはんだが所定のパターンで印刷される(ステップ102)。印刷処理後、図3Cに示すように、搬送ユニット49により基板1Wが搬出され、検査装置20の搬送ユニット29によりその基板W1が搬入される(ステップ103)。また図3Dに示すように、検査装置20への基板W1の搬入のタイミングと一致するように、あるいはそれに遅れるようにして、ステップ101と同様に、別の基板W2がクリームはんだ印刷装置40に搬入される。そして、検査装置20では、基板W1の印刷状態が検査され(ステップ104)、上記搬入された別の基板W2上にステップ102と同様にクリームはんだが印刷される。

【0046】

検査装置20では、XYロボット21がカメラ23を移動させながら、カメラ23が所定の領域を撮影する。例えば、クリームはんだが転写された領域のエッジ(はんだが印刷された領域とされない領域との境界)等が撮影される。その画像が制御装置25で解析される。

【0047】

その解析方法の一例として、次のような方法がある。例えば、制御装置25は、予め記憶している基板W1上のランドの位置情報とそのクリームはんだのエッジの位置情報とを比べ、そのクリームはんだのエッジの位置が、そのランドの位置に対して所定の誤差範囲内で転写されているか否かにより、不具合の有無が判定される。

【0048】

あるいは、制御装置25は、そのランドの位置における光反射率(色)の違いに基づき、判定処理を実行してもよい。

【0049】

制御装置25により不具合が検出されると、制御装置25は、図4Aに示すように、不具合モード及び不具合発生領域の情報を含む不具合情報を、クリームはんだ印刷装置40の制御装置に送信する(ステップ105)。

【0050】

不具合モードとは、そのクリームはんだのエッジの位置、すなわちクリームはんだの転写領域がランド領域を超えている(滲み)、あるいは、ランド内の所定の領域を満たしていない(かすれ)、等の情報である。ここでは、「かすれ」には、転写されるべきランド内の所定の領域内に、クリームはんだが全く転写されていない状態である「抜け」も含まれる。

【0051】

不具合発生領域とは、カメラ23に撮影された基板W上の全体のうちの一部の領域(撮影範囲内の領域)である。

【0052】

あるいは、印刷状態の不具合として、ランド領域とクリームはんだの転写領域との位置ずれが発生している場合、不具合情報はそのずれ量の情報を含んでいてもよい。

【0053】

このように、制御装置25は、不具合モード、不具合発生領域、また、ずれ量等の情報をクリームはんだ印刷装置40の制御装置45に送信する。

【0054】

検査装置20の制御装置25から送信された不具合情報を、クリームはんだ印刷装置40の制御装置45が受信する(ステップ106)。ここで、制御装置45がその不具合情報を受信した時、基板W2に印刷の途中である場合、その基板W2の印刷処理を続行し、次の基板Wの搬入を中断する。すなわち、制御装置45が不具合情報を受信するまでは、クリームはんだ印刷装置40は、その不具合が発生した基板W(W1)とは別の基板W(W2)に、その不具合が発生した基板W(W1)と同じ条件下で処理を続行する。

【0055】

制御装置45は、上記のように、受信した不具合情報(特に、不具合モード)に対応する改善策情報を、自身の記憶領域から抽出し、この改善策に対応する改善処理を実行する(ステップ107)。例えば、制御装置45は、図6に示すようなルックアップテーブルにより、その不具合モードとそれに対する改善策情報とを記憶領域に記憶しており、不具合モードに対応する改善策情報を指定する。

【0056】

不具合モード「滲み」に対応する改善策情報は、例えば、クリーニングユニット47によるクリーニングを実行する、等の情報である。スクリーン43が汚れている場合に、印刷の「滲み」が発生する。この場合、クリームはんだ印刷装置40は、図4Bに示すように、改善処理としてスクリーン43をクリーニングすることにより、スクリーン43に付着した余分なクリームはんだを除去することができる。この場合、少なくともクリーニングユニット47は、改善処理部として機能する。

【0057】

「滲み」に対するその他の改善策として、クリームはんだが自動供給ユニットによりスクリーン43上へ供給される場合、クリームはんだのスクリーン43への供給量を減らすような調整が行われてもよい。この場合、少なくとも自動供給ユニットは、改善処理部として機能する。

【0058】

一方、クリームはんだの供給量が所定量より足りなかったり、スクリーン43が汚れていたりする場合等に、「かすれ」が発生する。この場合、クリームはんだ印刷装置40は、改善処理としてクリームはんだの供給量を増やすように調整したり、クリーニングユニット47によりスクリーン43をクリーニングしたりする。

【0059】

その他、不具合モードとして位置ずれがあった場合、図6に示すように、その改善策としては、搬送ユニット49による基板Wのクランプ位置の補正、または、基板Wに対するスクリーン43の接触位置の補正が行われる。この場合、搬送ユニット49のクランプ機構及びスクリーン43を動かす機構のうち少なくとも一方が、改善処理部として機能する。

【0060】

また、改善処理として、スキージ41によるスクリーン43の押圧力の調整や、スキージ41の移動速度の調整等もある。

【0061】

クリームはんだ印刷装置40により改善処理が行われると、図4Cに示すように、クリームはんだ印刷装置40は、次に搬入する基板W3に対して、その改善処理後の条件でクリームはんだの印刷処理を行う。

【0062】

図4Dに示すように、改善処理後における印刷処理の開始前、または処理途中、または印刷処理終了後、制御装置45は、その改善処理の内容情報を、検査装置20の制御装置25に送信する(ステップ108)。

【0063】

改善策がクリーニングユニット47によるクリーニング処理である場合、改善処理の内容情報とは、例えばそのクリーニングの回数、クリーニング処理方式が乾式及び湿式のいずれであるか、クリーニングの(スクリーン43上での)位置、等の情報である。あるいは、改善策がクリームはんだの供給量の調整である場合、その増減量の情報である。あるいは、改善策が基板Wのクランプ位置の補正、または、基板Wに対するスクリーン43の接触位置の補正である場合、その補正量の情報である。

【0064】

あるいは、制御装置45は、改善処理の内容情報として、改善処理が行われた時(開始時、途中、または終了時)の時刻情報も、検査装置20の制御装置25に送信してもよい。

【0065】

また、制御装置は、改善処理後の条件で印刷された基板Wの識別情報も、検査装置20の制御装置へ送信してもよい。

【0066】

ここでの基板Wの識別情報は、基板Wに個別に付与された識別情報(ID)であり、例えば基板Wに付されたバーコード、あるいは基板Wに装着された識別情報を記憶したチップ等である。この場合、クリームはんだ印刷装置40は、その装置40内に設けられた、図示しない光センサ、カメラ23、またはチップ情報の読み取り機等を用いて、その基板WのIDを読み取り、記憶しておけばよい。

【0067】

図5Aに示すように、改善処理後の条件で印刷された基板Wが検査装置20に搬入され、上記同様に検査が行われる(ステップ109)。ここで図5Bに示すように、再度不具合が検出された場合、制御装置25は、その不具合情報を、クリームはんだ印刷装置40の制御装置45に送信する(ステップ110)。この不具合情報を受信した制御装置45は(ステップ111)、オペレーターコール等の所定の処理を実行する(ステップ112)。この場合、クリームはんだ印刷装置40の制御装置45は、そのクリームはんだ印刷装置40の駆動を停止する。もちろん、ステップ109において、検査の結果、印刷状態に異常なしと判定された場合、基板製造装置100は、現在の条件により基板Wの処理を続行する。

【0068】

近年のプリント基板Wの高密度、微細化の進展により、プロセスの管理は非常に困難になってきている。特に、基板W自体が持ち込むダストの影響や、従来よりシビアになっている印刷条件等によって、以前にも増して不良が発生しやすくなっている。そのため、検査装置20により製品に不具合が検出された場合、早期にその不具合を解消するために、作業者が介在して装置を速材停止させたりしていた。

【0069】

しかし、本実施形態では、検査装置20が不具合情報を検出し、その不具合情報をクリームはんだ印刷装置40が取得して改善処理を行う。すなわち、不具合情報がクリームはんだ印刷装置40に入力された時に、装置40が即座に停止されず、その改善処理を実行する。これにより、クリームはんだ印刷装置40の停止回数を減らすことができ、生産効率を向上させることができる。しかも、クリームはんだ印刷装置40は、その改善処理の内容情報を検査装置20に送信し、検査装置20は再検査を行うことにより、作業者は、どのような改善処理で不具合がどの程度解消できるかの情報を検査装置20の制御装置25から抽出することができる。これにより、歩留まりを高め、生産効率を高めることができる。

【0070】

クリームはんだ印刷装置40の制御装置45が、ステップ108において、改善処理後の条件で印刷された基板Wの識別情報も出力する場合、検査装置20の制御装置25は、改善処理前後の基板Wを識別することができる。その結果、検査装置20が自動でどのような改善処理で不具合がどの程度解消できるかを学習することができる。特に、上述のように、制御装置45が不具合情報を受信するまでは、クリームはんだ印刷装置40は、その不具合が発生した基板とは別の基板W(複数の基板Wもあえ得る)に、その不具合が発生した基板Wと同じ条件下で処理を続行する。このような場合でも、基板Wの識別情報が検査装置20へ送信されていれば、検査装置20は、改善処理前後の基板Wを正確に識別することができる。

【0071】

クリームはんだ印刷装置40からの基板Wの搬出時に、その基板Wが一対のスキージ41のうちいずれのスキージ411及び412で処理された基板Wであるかの情報を、制御装置が検査装置20の制御装置に送信してもよい。検査装置20が位置ずれ検査を行う場合に、いずれのスキージ411及び412で処理された場合が、基板Wの印刷位置が正しくなかった場合であるか、の情報を、その位置ずれ検査における不具合情報に含ませてもよい。この場合、位置ずれ検査に限られず、クリームはんだ量についても同様である。

【0072】

ここで、基板Wの印刷状態に不具合が発生したか否かに関わらず、次のような情報が生成されてもよい。自動供給ユニットによりクリームはんだが供給される場合、検査装置20では印刷状態(特にクリームはんだの量)については不具合が検出されないが、例えば転写されたはんだ量が所定量以下の場合、検査装置20はクリームはんだ印刷装置40にその旨の情報を送信するようにしてもよい。つまり、不具合情報は送信されないが、クリームはんだ量が所定量以下であるという情報が送信され、クリームはんだ印刷装置40がその情報を受信した場合、自動供給ユニットによりクリームはんだを追加供給すればよい。

【0073】

例えば検査装置20で検査された不具合情報が、管理限界を超えるが不良限界を超えない場合、その不具合情報を蓄積しておき、その不具合情報をクリームはんだ印刷装置40に送信しないようにしてもよい。

【0074】

基板Wの種類が、その製作精度が低い紙フェノール基板等である場合、基板製造装置100が設置される環境のうち、例えば湿度等の影響によって、その紙フェノール基板が伸縮するおそれがある。この場合、クリームはんだの印刷位置を基板W内の全面で合致させることは困難となる場合がある。

【0075】

この場合に、基板Wの面内で最も印刷精度が要求される領域を予め設定しておき、検査装置20がその領域が最も精度良く印刷できるようにするための補正値(ずれ量)の情報を生成し、これを不具合情報としてクリームはんだ印刷装置40に送信する。クリームはんだ印刷装置40は、この情報を受信し、その補正値に従って上記のように改善処理を行う。そして、この改善処理以降の印刷された紙フェノール基板が、検査装置20により再検査され、検査装置20の制御装置は次の基板の補正係数を計算することができる。

【0076】

また、この場合、比較的印刷精度が要求されない領域の印刷状態の再検査により、その印刷状態に不具合が検出されても、検査装置20がその不具合情報をクリームはんだ印刷装置40に送信しないようにしてもよい。つまり、検査装置20は、基板Wの面内で印刷精度の異なる領域によって、検査条件(不具合情報を生成するか否かの基準)を変えてもよい。これにより製品の歩留まりが向上し、生産効率が高められる。

【0077】

[第2の実施形態]

【0078】

図7は、本技術の第2の実施形態に係る基板製造装置を示す模式図である。これ以降の説明では、図1等に示した実施形態に係る基板製造装置100が含む部材や機能等について同様のものは説明を簡略化または省略し、異なる点を中心に説明する。

【0079】

この基板製造装置200は、部品を基板W上に実装する実装装置140と、この実装装置140より下流側に配置され、実装装置140により処理された基板Wの部品の実装状態を検査する検査装置120とを備える。

【0080】

実装装置140は、XYロボット142(移動機構)、実装ヘッド146、搬送ユニット149及び制御装置125を備えている。XYロボット142は、実装ヘッド146を直交2軸の方向に沿って移動させる。実装ヘッド146は、抵抗やコンデンサ等の電子部品を保持可能なノズル143を有し、このノズル143は上下動可能となっている。ノズル143は、例えば真空吸着により部品を保持する。また、実装装置140は、図示しないが、部品を収容したテープフィーダを備えている。実装ヘッド146は、テープフィーダから部品を取り出し、搬送ユニット149で位置決め及びクランプされた基板W上に、その取り出した部品を実装する。

【0081】

検査装置120は、上記第1の実施形態と同様に、XYロボット121、カメラ123及び照明124等の構成を有する。この検査装置120の制御装置125は、カメラ123により撮影された、基板W上の所定の実装領域の画像を解析し、実装装置140により実装された基板W上の部品の実装状態の不具合を検出する。複数のカメラ23が使用されてもよい。

【0082】

実装状態の不具合とは、例えば、部品の装着位置のずれ量(基板W面内での、並進ずれ量、回転ずれ量、あるいは基板W上での傾きなど)である。

【0083】

以上、実装装置140及び検査装置120の構成について説明したが、上記の構成に限られず、公知のあらゆる実装装置及び検査装置が備える構成を本技術に採用することができる。

【0084】

本実施形態に係る検査装置120の制御装置125は上記不具合情報を生成し、上記第1の実施形態と同様に、不具合情報を実装装置140の制御装置145へ送信し、制御装置145はこれを受信する。制御装置145は、不具合情報に対応した改善策の情報を保有しており、その情報に基づいて、改善処理を行う。

【0085】

改善策として、例えば基板Wへの部品の実装時においてXYロボット142による実装ヘッド146及び基板Wの相対位置を補正する、または、その実装ヘッド146のノズル143による部品の保持位置を補正する、などがある。実装装置140は、改善処理として、その不具合情報に基づいてその補正量を決定し、上記位置の補正を行えばよい。

【0086】

本実施形態によっても、検査装置120が不具合情報を検出し、その不具合情報を実装装置140の制御装置125が取得した時に、制御装置145は即座に装置140の駆動を停止せず、その改善処理を実行する。したがって、実装装置140の停止回数を減らすことができ、生産効率を向上させることができる。また、検査装置120が、実装装置140による改善処理の内容情報を取得し、再検査を行うことにより、作業者は、どのような改善処理で不具合がどの程度解消できるかの情報を制御装置125から抽出することができる。これにより、歩留まりを高め、生産効率を高めることができる。

【0087】

また、本実施形態においても、実装装置140は改善処理を行った後に処理対象となる基板Wの識別情報を検査装置120に送信することにより、検査装置120は、改善処理前後の基板Wを正確に識別することができる。

【0088】

例えば、実装装置140において、作業者によりテープフィーダが補充され、つまり部品が補充される場合について説明する。部品の補充が必要となった場合、実装装置140は、その部品コードの情報、すなわちその部品の種類を識別する部品識別情報を、画面等を用いて作業者に提示する。作業者は提示を受け、その部品が補充されたテープフィーダを実装装置140に装着する。この場合、その部品識別情報と、実際に補充されたテープフィーダに収容されている部品が持つ部品識別情報とが一致していれば問題ないが、それらが異なる場合、実装装置140は実装を予定していた部品(上記画面等を用いて作業者に提示した部品識別情報を持つ部品)とは異なる部品が基板Wに実装されてしまうおそれがある。

【0089】

このような問題を解決するには、実装装置140は自身が補充を要求した部品の部品識別情報と、補充後に実装対象となる基板Wの識別情報とを対応付けて記憶し、この情報を検査装置120に送信すればよい。この場合、検査装置120は、その識別情報を持つ基板Wにその部品識別情報を持つ部品が実装されたか否かを検査する。この検査は、典型的には画像処理により行われる。

【0090】

この検査により、正しい部品の補充が行われたか否かが確認される。所期の部品と異なる部品が実装された場合、検査装置120がこのエラーを検出し、このエラー情報を実装装置140に送信する。これにより、検査装置120または実装装置140がオペレーターコールを行うことができる。

【0091】

[第3の実施形態]

【0092】

本技術の第3の実施形態に係る基板製造装置は、図示しないが、次のような装置を備える。例えば基板製造装置は、クリームはんだ印刷処理後の検査を行う第1の検査装置と、第1の検査装置の下流側に配置されたリフロー装置と、このリフロー装置の下流側に配置された第2の検査装置とを備える。

【0093】

第1の検査装置の制御装置は、その印刷状態が不具合であると判定するための第1の基準と、不具合には至らない一定の判定基準である第2の基準とを有している。これら第1及び第2の基準は、典型的にはソフトウェアによって設定される。例えば、第1の基準は、基板内の所定領域で例えばランドのエッジを超えてクリームはんだが転写されている場合である。第2の基準は、ランドのエッジからそのランドの中心側へ第1の距離分ずれた位置を超え、かつ、ランドのエッジ以内にクリームはんだが転写されている場合である。これらの基準は、適宜変更可能である。

【0094】

第1の検査装置の制御装置が、上記第2の基準を満たさないと判定し、その判定された基板Wの識別情報、基板内での第2の基準を満たさない領域情報及びその判定情報を、第2の検査装置の制御装置に送信する。第2の検査装置20は、リフロー処理後の、その識別情報を持つ基板Wを検査する場合、特に、受信した領域情報を重点的に検査する。重点的に検査するとは、例えば検査回数、検査精度(基準の数)を増やす、などである。

【0095】

第2の検査装置は、第2の検査装置による検査結果情報を、第1の検査装置に送信する。第1の検査装置は、その検査結果情報を集計し、上記第2の基準(あるいは第1の基準でもよい)が厳しすぎる場合、その値を変更し、虚報が発生しないようにする。

【0096】

本実施形態に係る技術は、リフロー前には、ある1つの基準を満たさなかった基板であっても、リフロー後にその基板がその基準を満たす場合もあることを考慮したものである。

【0097】

[その他の実施形態]

【0098】

本技術は、以上説明した実施形態に限定されず、他の種々の実施形態を実現することができる。

【0099】

上記印刷装置として、クリームはんだ印刷装置40を例に挙げた。クリームはんだ印刷装置40以外の装置であっても、電気的な導通部として基板Wに配線パターンを印刷装置には、本技術を適用可能である。

【0100】

上記基板Wの識別情報として、基板Wを個別に識別する識別情報を挙げた。しかし、クリームはんだ印刷装置40等の処理装置による改善処理時(開始時、途中時または終了時)の時刻情報が、基板を識別する識別情報として、検査装置に送信されてもよい。検査装置及び処理装置が同期した時計を持っていれば、検査装置は、基板を個別に識別できなくても、改善処理時による時刻情報を取得することで、改善処理前後の基板を判別することができる。

【0101】

あるいは、基板を識別するための識別情報として、検査装置から不具合情報が送信され、処理装置により、不具合情報を受信してから改善処理を行うまでの間に、処理された基板の個数情報が用いられてもよい。処理装置が個数情報を送信し、検査装置がこれを受信することにより、改善処理前後の基板を判別することができる。

【0102】

上記実施形態では、処理装置及び検査装置の制御装置同士が直接通信を行ったが、図8に示すように、コンピュータ機能を有するサーバー(情報処理装置)300を介して、通信を行ってもよい。この場合、情報処理装置が、図6に示したようなルックアップテーブルを記憶したり、あるいは、処理装置のどのような改善処理で不具合がどの程度解消されたかのデータベースを持ったりしてもよい。

【0103】

以上説明した各形態の特徴部分のうち、少なくとも2つの特徴部分を組み合わせることも可能である。

【0104】

本技術は以下のような構成もとることができる。

(1)処理装置により処理された対象物に不具合があるか否かを検出する検出部と、

前記検出部により検出された不具合情報を前記処理装置に送信する送信部と、

前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する受信部と

を具備する検査装置。

(2)(1)に記載の検査装置であって、

前記受信部は、前記処理装置から、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報が送信された場合、前記送信された識別情報を受信する

検査装置。

(3)(2)に記載の検査装置であって、

前記処理装置により、前記対象物に個別に付与された識別情報が送信された場合、前記受信部は該識別情報を受信する

検査装置。

(4)(2)に記載の検査装置であって、

前記処理装置により、前記処理装置により改善処理時の時刻情報が、前記識別情報として送信された場合、前記受信部は該時刻情報を受信する

検査装置。

(5)(1)から(4)のうちいずれか1つに記載の検査装置であって、

前記処理装置は、前記対象物としての基板に、電気的な導通部を印刷する印刷装置であり、

前記検出部は、前記基板の前記導通部の印刷状態を検査する

検査装置。

(6)(5)に記載の検査装置であって、

前記印刷装置が、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有するクリームはんだ印刷装置である場合、

前記検出部は、前記基板上の所定の印刷領域に前記クリームはんだが転写されているか否かを検出し、

前記送信部は、前記所定の印刷領域を超えて前記クリームはんだが転写されていること、または、前記転写されたクリームはんだの前記基板上での領域が前記所定の印刷領域を満たさないことを、前記不具合情報として送信する

検査装置。

(7)(1)から(4)のうちいずれか1つに記載の検査装置であって、

前記処理装置は、前記対象物としての基板に、部品を実装する実装装置であり、

前記検出部は、前記基板への前記部品の実装状態を検査する

検査装置。

(8)(7)に記載の検査装置であって、

前記検出部は、前記基板への前記部品の実装位置のずれを検出し、

前記送信部は、前記部品の実装位置のずれ情報を、前記不具合情報として送信する

検査装置。

(9)対象物を処理する対象物処理部と、

前記対象物処理部により処理された前記対象物に不具合があるか否かが検査装置により検査され、検出された不具合情報が前記検査装置から送信された場合、前記送信された不具合情報を受信する受信部と、

前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、

前記改善処理の内容情報を送信する送信部と

を具備する処理装置。

(10)(9)に記載の処理装置であって、

前記送信部は、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報を送信する

処理装置。

(11)(9)または(10)に記載の処理装置であって、

前記対象物処理部は、前記対象物としての基板に、電気的な導通部を印刷し、

前記検査装置は、前記基板の前記導通部の印刷状態を検査し、前記印刷状態の不具合を前記不具合情報として送信する

処理装置。

(12)(11)に記載の処理装置であって、

前記対象物処理部は、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有し、

前記改善処理部は、前記不具合情報に対応した前記改善策として、前記スクリーンのクリーニング、前記クリームはんだの前記スクリーンへの供給量の調整、及び、基板の位置ずれの補正のうち、少なくとも1つの改善処理を行う

処理装置。

(13)(9)または(10)に記載の処理装置であって、

前記対象物処理部は、前記対象物としての基板に部品を実装し、

前記検査装置は、前記部品の前記基板への実装状態を検査し、前記実装状態の不具合を前記不具合情報として送信する

処理装置。

(14)(13)に記載の処理装置であって、

前記対象物処理部は、部品を保持して前記基板上に前記部品を実装するヘッドと、前記ヘッド及び前記基板を相対的に移動させる移動機構とを有し、

前記改善処理部は、前記不具合情報の前記改善策として、前記部品の実装時における、前記移動機構による前記ヘッド及び前記基板の相対位置を補正する、または、前記ヘッドにおける前記部品の保持位置を補正する

処理装置。

(15)検査装置が、処理装置により処理された対象物に不具合があるか否かを検出して前記検出された不具合情報を送信した場合、前記送信された不具合情報を受信し、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する受信部と

前記受信された不具合情報を前記処理装置に送信し、前記受信された内容情報を前記検査装置に送信する送信部と

を具備する情報処理装置。

(16)検査装置と処理装置とを備えた対象物製造装置であって、

前記検査装置は、

処理装置により処理された対象物に不具合があるか否かを検出する検出部と、

前記検出部により検出された不具合情報を前記処理装置に送信する送信部とを有し、

前記処理装置は、

前記対象物を処理する対象物処理部と、

前記検査装置から送信された前記不具合情報を受信する受信部と、

前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、

前記改善処理の内容情報を前記検査装置に送信する送信部とを有する

対象物製造装置。

(17)処理装置により対象物を処理し、

前記処理装置により処理された前記対象物に不具合があるか否かを検査装置により検出し、

前記検査装置により検出された前記不具合情報を前記処理装置に送信し、

前記処理装置により前記不具合情報に対応した改善策情報に基づいて改善処理を行い、

前記処理装置による前記改善処理の内容情報を前記検査装置に送信する

対象物の製造方法。

【符号の説明】

【0105】

W…基板

20、120…検査装置

25、125…制御装置

40…印刷装置

45、145…制御装置

41…スキージ

43…スクリーン

47…クリーニングユニット

100、200…基板製造装置

140…実装装置

146…実装ヘッド

300…情報処理装置

【技術分野】

【0001】

本技術は、対象物を処理する処理装置、この対象物を検査する検査装置、これらの装置による処理で用いられる情報処理装置、対象物を製造する製造装置及びその製造方法に関する。

【背景技術】

【0002】

特許文献1に記載の情報処理装置である品質情報サーバは、第1の端末から送信された製品に関する不良情報を受信し、この品質情報サーバの記憶部に記憶されている製品情報及び第1の端末から送信された不良情報に基づいて、その不良情報を解析する。そして、品質情報サーバは、解析された解析結果に応じて、複数の端末からその解析結果を含む解析情報を通知すべき第2の端末を選択し、選択された第2の端末にその解析情報を送信する。例えば、各端末は、会社の複数の生産部門ごとに設けられており、品質情報サーバは、その不良内容に関係する責任部門である生産部門に設置された端末に、その不良情報についての解析情報を電子メールで送信する(例えば、特許文献1の明細書段落[0117]、[0118]等参照)。

【0003】

他の技術として、電子部品の実装装置を含むシステムでは、次のような技術がある。例えば、実装の対象となるプリント基板に部品が実装された後、その基板が検査機で検査されて不良が検出された場合、検査機がその不良の情報を実装装置に送り、実装装置がその情報に基づいて所定の補正動作を行う、といった技術も従来から提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−67027号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このような技術では、例えば検査機で基板の不具合が検出された場合に、実装装置がその不具合の情報を基に所定の補正動作を行うのみであるが、製品の不具合の解消のため、また、歩留まり等の生産効率を高めるためには、さらに様々な工夫が必要である。

【0006】

以上のような事情に鑑み、本技術の目的は、生産効率を高めることができる、検査装置、処理装置、情報処理装置、対象物製造装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本技術に係る検査装置は、検出部と、送信部と、受信部とを具備する。

前記検出部は、処理装置により処理された対象物に不具合があるか否かを検出する。

前記送信部は、前記検出部により検出された不具合情報を前記処理装置に送信する。

前記受信部は、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する。

【0008】

本技術では、検査装置で生成された不具合情報に基づいて処理装置が改善処理を実行し、検査装置が、処理装置による改善処理の内容情報を取得する。これにより、例えば検査装置はその対象物をさらに検査することで、どのような改善処理で不具合がどの程度解消できるかの情報を生成可能であるため、その結果、生産効率の向上を図ることができる。

【0009】

前記受信部は、前記処理装置から、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報が送信された場合、前記送信された識別情報を受信してもよい。これにより、検査装置は、その改善処理前後の対象物を識別することができる。

【0010】

前記処理装置により、前記対象物に個別に付与された識別情報が送信された場合、前記受信部は該識別情報を受信してもよい。

【0011】

前記処理装置により、前記処理装置により改善処理時の時刻情報が、前記識別情報として送信された場合、前記受信部は該時刻情報を受信してもよい。

【0012】

前記処理装置は、前記対象物としての基板に、電気的な導通部を印刷する印刷装置であり、前記検出部は、前記基板の前記導通部の印刷状態を検査してもよい。これにより、導通部の印刷状態の不具合を改善することができる。

【0013】

例えば、前記印刷装置が、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有するクリームはんだ印刷装置であってもよい。その場合、前記検出部は、前記基板上の所定の印刷領域に前記クリームはんだが転写されているか否かを検出してもよい。また、前記送信部は、前記所定の印刷領域を超えて前記クリームはんだが転写されていること、または、前記転写されたクリームはんだの前記基板上での領域が前記所定の印刷領域を満たさないことを、前記不具合情報として送信してもよい。

【0014】

前記処理装置は、前記対象物としての基板に、部品を実装する実装装置であり、前記検出部は、前記基板への前記部品の実装状態を検査してもよい。これにより、基板への部品の実装状態の不具合を改善することができる。

【0015】

例えば、前記検出部は、前記基板への前記部品の実装位置のずれを検出し、前記送信部は、前記部品の実装位置のずれ情報を、前記不具合情報として送信してもよい。

【0016】

本技術に係る処理装置は、対象物処理部と、受信部と、改善処理部と、送信部とを具備する。

前記対象物処理部は、対象物を処理する。

前記受信部は、前記対象物処理部により処理された前記対象物に不具合があるか否かが検査装置により検査され、検出された不具合情報が前記検査装置から送信された場合、前記送信された不具合情報を受信する。

前記改善処理部は、前記不具合情報に対応した改善策情報に基づいて改善処理を行う。

前記送信部は、前記改善処理の内容情報を送信する。

【0017】

本技術では、検査装置で生成された不具合情報に基づいて処理装置が改善処理を実行し、検査装置が、処理装置による改善処理の内容情報を取得する。これにより、例えば検査装置はその対象物をさらに検査することで、どのような改善処理で不具合がどの程度解消できるかの情報を生成可能であるため、その結果、生産効率の向上を図ることができる。

【0018】

例えば、前記対象物処理部は、部品を保持して前記基板上に前記部品を実装するヘッドと、前記ヘッド及び前記基板を相対的に移動させる移動機構とを有してもよい。また、前記改善処理部は、前記不具合情報の前記改善策として、前記部品の実装時における、前記移動機構による前記ヘッド及び前記基板の相対位置を補正する、または、前記ヘッドにおける前記部品の保持位置を補正してもよい。

【0019】

本技術に係る情報処理装置は、受信部と、送信部とを具備する。

前記受信部は、検査装置が、処理装置により処理された対象物に不具合があるか否かを検出して前記検出された不具合情報を送信した場合、前記送信された不具合情報を受信する。また、前記受信部は、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する。

前記送信部は、前記受信された不具合情報を前記処理装置に送信し、前記受信された内容情報を前記検査装置に送信する。

【0020】

本技術に係る対象物製造装置は、検査装置と処理装置とを備える。

前記検査装置は、処理装置により処理された対象物に不具合があるか否かを検出する検出部と、前記検出部により検出された不具合情報を前記処理装置に送信する送信部とを有する。

前記処理装置は、前記対象物を処理する対象物処理部と、前記検査装置から送信された前記不具合情報を受信する受信部と、前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、前記改善処理の内容情報を前記検査装置に送信する送信部とを有する。

【0021】

本技術に係る対象物の製造方法は、処理装置により対象物を処理することを含む。

前記処理装置により処理された前記対象物に不具合があるか否かが検査装置により検出される。

前記検査装置により検出された前記不具合情報が前記処理装置に送信される。

前記処理装置により前記不具合情報に対応した改善策情報に基づいて改善処理が行われる。

前記処理装置による前記改善処理の内容情報が前記検査装置に送信される。

【発明の効果】

【0022】

以上、本技術によれば、対象物の生産効率を高めることができる。

【図面の簡単な説明】

【0023】

【図1】図1は、本技術の第1の実施形態に係る基板製造装置(対象物製造装置)を示す模式図である。

【図2】図2は、基板製造装置の動作を示すフローチャートである。

【図3】図3A〜Dは、その動作を説明するための模式図である。

【図4】図4A〜Dは、その動作を説明するための模式図である。

【図5】図5A及びBは、その動作を説明するための模式図である。

【図6】クリームはんだ印刷装置が記憶する情報の内容を示す図である。

【図7】図7は、本技術の第2の実施形態に係る基板製造装置を示す模式図である。

【図8】図8は、処理装置及び検査装置がサーバーを介して通信する基板製造装置を示す模式図である。

【発明を実施するための形態】

【0024】

以下、図面を参照しながら、本技術の実施形態を説明する。

【0025】

[第1の実施形態]

【0026】

(基板製造装置の構成)

図1は、本技術の第1の実施形態に係る基板製造装置(対象物製造装置)を示す模式図である。基板製造装置100は、対象物である基板(プリント基板)Wを処理する処理装置としてのクリームはんだ印刷装置40と、このクリームはんだ印刷装置40の下流側に配置され、このクリームはんだ印刷装置40で処理された基板Wを検査する検査装置20とを備える。

【0027】

<クリームはんだ印刷装置の構成>

クリームはんだ印刷装置40は、一対のスキージ41、スクリーン43、搬送ユニット49、クリーニングユニット47、制御装置45を備える。

【0028】

一対のスキージ41は、図示しない移動機構によりスクリーン43上を移動することで、スクリーン43上に人手または図示しない自動供給ユニットにより供給されたクリームはんだを、スクリーン43に伸展させる。これにより、スクリーン43に形成された所定形状のはんだパターンの開口を介して、基板Wにそのパターンのクリームはんだが転写される。

【0029】

一対のスキージ41はともに上下動可能に構成され、例えば図中右側のスキージ412が下降し、一対のスキージ41が一体となって左側へ移動しながら、このスキージ412がクリームはんだを伸展させる。また、左側のスキージ411が下降し、一対のスキージ41が一体となって右側へ移動しながら、このスキージ411がクリームはんだを伸展させる。このように、往復動作で2つのスキージ411及び412が交互に用いられる。なお、スキージは1つのみ設けられていてもよい。

【0030】

スクリーン43(例えばメタルスクリーン)は、上記のように所定形状のパターンの開口を有し、開口を介して基板Wにクリームはんだが転写される。これにより、電気的な導通部として、所定形状に配置されたはんだのパターンが基板W上に形成される。

【0031】

一対のスキージ41及びスクリーン43は、対象物を処理する対象物処理部として機能する。

【0032】

搬送ユニット49は、基板Wを図中右から左へ搬送し、左側で、後述する検査装置20の搬送ユニット49へ基板Wを搬出する。搬送ユニット49は、図示しないクランプ機構を有し、基板Wに印刷が行われる時には、このクランプ機構とスクリーン43との間で基板Wを配置させて基板Wをクランプして基板Wの位置決めを行う。

【0033】

クリーニングユニット47は、例えばスクリーン43の下部に配置されている。クリーニングユニット47は、刷毛やスキージ等の、スクリーン43の下部に接触する接触部材を有する。クリーニングユニット47は、この接触部材を接触させて左右に移動しながらスクリーン43をクリーニングする。クリーニングユニット47は、乾式及び湿式のうち少なくとも一方によりクリーニングを行う。湿式の場合、クリーニングユニット47は、溶剤をスクリーン43に供給してクリーニングを行う。

【0034】

制御装置45は、一対のスキージ41、スクリーン43、搬送ユニット49、クリーニングユニット47、また、図示しない部分の駆動を制御する。制御装置45は、図示しないCPU(Central Processing Unit)、ROM(Read Only Memory)及びRAM(Random Access Memory)等のコンピュータの基本的機能を備えている。また制御装置45は、検査装置20の制御装置25と通信する通信部(受信部及び送信部)も備えている。制御装置45は、他の記憶デバイスも備えていてもよい。

【0035】

また、制御装置45は、印刷状態の不具合情報に対応する、その不具合を改善するための改善策情報を、例えばルックアップテーブルにより記憶している。後述するように、クリームはんだ印刷装置40により印刷された基板Wの印刷状態が、検査装置20により検査され、その印刷状態の不具合が検出された場合、その不具合情報を制御装置45が取得するようになっている。

【0036】

<検査装置の構成>

検査装置20は、XYロボット21、カメラ23、照明24、搬送ユニット29、制御装置25を備える。

【0037】

XYロボット21は、上部に配置され、実質的に水平面内の直交2軸方向に沿ってカメラ23及び照明24を移動させる。これにより、基板Wの面内の任意の領域の印刷状態が検査される。

【0038】

カメラ23は、CCD(Charge Coupled Device)やCMOS(Complementary Metal-Oxide Semiconductor)デバイスを有し、XYロボット21に接続され、XYロボット21により基板W上の任意の位置に動かされて基板W上の所定の領域を撮影する。

【0039】

照明24は、カメラ23に取り付けられ、カメラ23と一体的に移動するようになっている。照明24は、中央に穴を形成するようにリング形状に形成されており、その穴を介してカメラ23が基板Wを撮影する。

【0040】

搬送ユニット29は、クリームはんだ印刷装置40の搬送ユニット29から搬入された基板Wを図中左へ搬送する。搬送ユニット29は、図示しないクランプ機構を有し、印刷状態の検査が行われる時にはこのクランプ機構により基板Wをクランプして位置決めを行う。

【0041】

制御装置25は、上記XYロボット21、カメラ23、照明24、搬送ユニット29、その他図示しない各部の駆動を制御する。制御装置25は、上記クリームはんだ印刷装置40の制御装置45と同様に、コンピュータの機能を有し、その制御装置45と通信する通信部(受信部及び送信部)も備えている。また、制御装置25は、カメラ23により撮影された画像を解析し、印刷状態の不具合を検出するソフトウェアを備える。制御装置25は、公知のあらゆる手法によりこの画像解析を行うことが可能である。

【0042】

カメラ23及び制御装置25は、印刷状態の不具合を検出する検出部として機能する。

【0043】

以上、クリームはんだ印刷装置40及び検査装置20の構成について説明したが、上記の構成に限られず、公知のあらゆるクリームはんだ印刷装置及び検査装置が備える構成を本技術に採用することができる。

【0044】

(基板製造装置の動作)

以上のように構成された基板製造装置100の動作を説明する。図2は、その動作を示すフローチャートである。図3〜5は、その動作を説明するための模式図である。

【0045】

図3Aに示すように、搬送ユニット49により基板W1がクリームはんだ印刷装置40に搬入され(ステップ101)、所定位置で位置決めされる。図3Bに示すように、位置決めされた基板W1に対して、一対のスキージ41及びスクリーン43が一体的に下降し、基板W1にスクリーン43が密着させられ、基板W1上にクリームはんだが所定のパターンで印刷される(ステップ102)。印刷処理後、図3Cに示すように、搬送ユニット49により基板1Wが搬出され、検査装置20の搬送ユニット29によりその基板W1が搬入される(ステップ103)。また図3Dに示すように、検査装置20への基板W1の搬入のタイミングと一致するように、あるいはそれに遅れるようにして、ステップ101と同様に、別の基板W2がクリームはんだ印刷装置40に搬入される。そして、検査装置20では、基板W1の印刷状態が検査され(ステップ104)、上記搬入された別の基板W2上にステップ102と同様にクリームはんだが印刷される。

【0046】

検査装置20では、XYロボット21がカメラ23を移動させながら、カメラ23が所定の領域を撮影する。例えば、クリームはんだが転写された領域のエッジ(はんだが印刷された領域とされない領域との境界)等が撮影される。その画像が制御装置25で解析される。

【0047】

その解析方法の一例として、次のような方法がある。例えば、制御装置25は、予め記憶している基板W1上のランドの位置情報とそのクリームはんだのエッジの位置情報とを比べ、そのクリームはんだのエッジの位置が、そのランドの位置に対して所定の誤差範囲内で転写されているか否かにより、不具合の有無が判定される。

【0048】

あるいは、制御装置25は、そのランドの位置における光反射率(色)の違いに基づき、判定処理を実行してもよい。

【0049】

制御装置25により不具合が検出されると、制御装置25は、図4Aに示すように、不具合モード及び不具合発生領域の情報を含む不具合情報を、クリームはんだ印刷装置40の制御装置に送信する(ステップ105)。

【0050】

不具合モードとは、そのクリームはんだのエッジの位置、すなわちクリームはんだの転写領域がランド領域を超えている(滲み)、あるいは、ランド内の所定の領域を満たしていない(かすれ)、等の情報である。ここでは、「かすれ」には、転写されるべきランド内の所定の領域内に、クリームはんだが全く転写されていない状態である「抜け」も含まれる。

【0051】

不具合発生領域とは、カメラ23に撮影された基板W上の全体のうちの一部の領域(撮影範囲内の領域)である。

【0052】

あるいは、印刷状態の不具合として、ランド領域とクリームはんだの転写領域との位置ずれが発生している場合、不具合情報はそのずれ量の情報を含んでいてもよい。

【0053】

このように、制御装置25は、不具合モード、不具合発生領域、また、ずれ量等の情報をクリームはんだ印刷装置40の制御装置45に送信する。

【0054】

検査装置20の制御装置25から送信された不具合情報を、クリームはんだ印刷装置40の制御装置45が受信する(ステップ106)。ここで、制御装置45がその不具合情報を受信した時、基板W2に印刷の途中である場合、その基板W2の印刷処理を続行し、次の基板Wの搬入を中断する。すなわち、制御装置45が不具合情報を受信するまでは、クリームはんだ印刷装置40は、その不具合が発生した基板W(W1)とは別の基板W(W2)に、その不具合が発生した基板W(W1)と同じ条件下で処理を続行する。

【0055】

制御装置45は、上記のように、受信した不具合情報(特に、不具合モード)に対応する改善策情報を、自身の記憶領域から抽出し、この改善策に対応する改善処理を実行する(ステップ107)。例えば、制御装置45は、図6に示すようなルックアップテーブルにより、その不具合モードとそれに対する改善策情報とを記憶領域に記憶しており、不具合モードに対応する改善策情報を指定する。

【0056】

不具合モード「滲み」に対応する改善策情報は、例えば、クリーニングユニット47によるクリーニングを実行する、等の情報である。スクリーン43が汚れている場合に、印刷の「滲み」が発生する。この場合、クリームはんだ印刷装置40は、図4Bに示すように、改善処理としてスクリーン43をクリーニングすることにより、スクリーン43に付着した余分なクリームはんだを除去することができる。この場合、少なくともクリーニングユニット47は、改善処理部として機能する。

【0057】

「滲み」に対するその他の改善策として、クリームはんだが自動供給ユニットによりスクリーン43上へ供給される場合、クリームはんだのスクリーン43への供給量を減らすような調整が行われてもよい。この場合、少なくとも自動供給ユニットは、改善処理部として機能する。

【0058】

一方、クリームはんだの供給量が所定量より足りなかったり、スクリーン43が汚れていたりする場合等に、「かすれ」が発生する。この場合、クリームはんだ印刷装置40は、改善処理としてクリームはんだの供給量を増やすように調整したり、クリーニングユニット47によりスクリーン43をクリーニングしたりする。

【0059】

その他、不具合モードとして位置ずれがあった場合、図6に示すように、その改善策としては、搬送ユニット49による基板Wのクランプ位置の補正、または、基板Wに対するスクリーン43の接触位置の補正が行われる。この場合、搬送ユニット49のクランプ機構及びスクリーン43を動かす機構のうち少なくとも一方が、改善処理部として機能する。

【0060】

また、改善処理として、スキージ41によるスクリーン43の押圧力の調整や、スキージ41の移動速度の調整等もある。

【0061】

クリームはんだ印刷装置40により改善処理が行われると、図4Cに示すように、クリームはんだ印刷装置40は、次に搬入する基板W3に対して、その改善処理後の条件でクリームはんだの印刷処理を行う。

【0062】

図4Dに示すように、改善処理後における印刷処理の開始前、または処理途中、または印刷処理終了後、制御装置45は、その改善処理の内容情報を、検査装置20の制御装置25に送信する(ステップ108)。

【0063】

改善策がクリーニングユニット47によるクリーニング処理である場合、改善処理の内容情報とは、例えばそのクリーニングの回数、クリーニング処理方式が乾式及び湿式のいずれであるか、クリーニングの(スクリーン43上での)位置、等の情報である。あるいは、改善策がクリームはんだの供給量の調整である場合、その増減量の情報である。あるいは、改善策が基板Wのクランプ位置の補正、または、基板Wに対するスクリーン43の接触位置の補正である場合、その補正量の情報である。

【0064】

あるいは、制御装置45は、改善処理の内容情報として、改善処理が行われた時(開始時、途中、または終了時)の時刻情報も、検査装置20の制御装置25に送信してもよい。

【0065】

また、制御装置は、改善処理後の条件で印刷された基板Wの識別情報も、検査装置20の制御装置へ送信してもよい。

【0066】

ここでの基板Wの識別情報は、基板Wに個別に付与された識別情報(ID)であり、例えば基板Wに付されたバーコード、あるいは基板Wに装着された識別情報を記憶したチップ等である。この場合、クリームはんだ印刷装置40は、その装置40内に設けられた、図示しない光センサ、カメラ23、またはチップ情報の読み取り機等を用いて、その基板WのIDを読み取り、記憶しておけばよい。

【0067】

図5Aに示すように、改善処理後の条件で印刷された基板Wが検査装置20に搬入され、上記同様に検査が行われる(ステップ109)。ここで図5Bに示すように、再度不具合が検出された場合、制御装置25は、その不具合情報を、クリームはんだ印刷装置40の制御装置45に送信する(ステップ110)。この不具合情報を受信した制御装置45は(ステップ111)、オペレーターコール等の所定の処理を実行する(ステップ112)。この場合、クリームはんだ印刷装置40の制御装置45は、そのクリームはんだ印刷装置40の駆動を停止する。もちろん、ステップ109において、検査の結果、印刷状態に異常なしと判定された場合、基板製造装置100は、現在の条件により基板Wの処理を続行する。

【0068】

近年のプリント基板Wの高密度、微細化の進展により、プロセスの管理は非常に困難になってきている。特に、基板W自体が持ち込むダストの影響や、従来よりシビアになっている印刷条件等によって、以前にも増して不良が発生しやすくなっている。そのため、検査装置20により製品に不具合が検出された場合、早期にその不具合を解消するために、作業者が介在して装置を速材停止させたりしていた。

【0069】

しかし、本実施形態では、検査装置20が不具合情報を検出し、その不具合情報をクリームはんだ印刷装置40が取得して改善処理を行う。すなわち、不具合情報がクリームはんだ印刷装置40に入力された時に、装置40が即座に停止されず、その改善処理を実行する。これにより、クリームはんだ印刷装置40の停止回数を減らすことができ、生産効率を向上させることができる。しかも、クリームはんだ印刷装置40は、その改善処理の内容情報を検査装置20に送信し、検査装置20は再検査を行うことにより、作業者は、どのような改善処理で不具合がどの程度解消できるかの情報を検査装置20の制御装置25から抽出することができる。これにより、歩留まりを高め、生産効率を高めることができる。

【0070】

クリームはんだ印刷装置40の制御装置45が、ステップ108において、改善処理後の条件で印刷された基板Wの識別情報も出力する場合、検査装置20の制御装置25は、改善処理前後の基板Wを識別することができる。その結果、検査装置20が自動でどのような改善処理で不具合がどの程度解消できるかを学習することができる。特に、上述のように、制御装置45が不具合情報を受信するまでは、クリームはんだ印刷装置40は、その不具合が発生した基板とは別の基板W(複数の基板Wもあえ得る)に、その不具合が発生した基板Wと同じ条件下で処理を続行する。このような場合でも、基板Wの識別情報が検査装置20へ送信されていれば、検査装置20は、改善処理前後の基板Wを正確に識別することができる。

【0071】

クリームはんだ印刷装置40からの基板Wの搬出時に、その基板Wが一対のスキージ41のうちいずれのスキージ411及び412で処理された基板Wであるかの情報を、制御装置が検査装置20の制御装置に送信してもよい。検査装置20が位置ずれ検査を行う場合に、いずれのスキージ411及び412で処理された場合が、基板Wの印刷位置が正しくなかった場合であるか、の情報を、その位置ずれ検査における不具合情報に含ませてもよい。この場合、位置ずれ検査に限られず、クリームはんだ量についても同様である。

【0072】

ここで、基板Wの印刷状態に不具合が発生したか否かに関わらず、次のような情報が生成されてもよい。自動供給ユニットによりクリームはんだが供給される場合、検査装置20では印刷状態(特にクリームはんだの量)については不具合が検出されないが、例えば転写されたはんだ量が所定量以下の場合、検査装置20はクリームはんだ印刷装置40にその旨の情報を送信するようにしてもよい。つまり、不具合情報は送信されないが、クリームはんだ量が所定量以下であるという情報が送信され、クリームはんだ印刷装置40がその情報を受信した場合、自動供給ユニットによりクリームはんだを追加供給すればよい。

【0073】

例えば検査装置20で検査された不具合情報が、管理限界を超えるが不良限界を超えない場合、その不具合情報を蓄積しておき、その不具合情報をクリームはんだ印刷装置40に送信しないようにしてもよい。

【0074】

基板Wの種類が、その製作精度が低い紙フェノール基板等である場合、基板製造装置100が設置される環境のうち、例えば湿度等の影響によって、その紙フェノール基板が伸縮するおそれがある。この場合、クリームはんだの印刷位置を基板W内の全面で合致させることは困難となる場合がある。

【0075】

この場合に、基板Wの面内で最も印刷精度が要求される領域を予め設定しておき、検査装置20がその領域が最も精度良く印刷できるようにするための補正値(ずれ量)の情報を生成し、これを不具合情報としてクリームはんだ印刷装置40に送信する。クリームはんだ印刷装置40は、この情報を受信し、その補正値に従って上記のように改善処理を行う。そして、この改善処理以降の印刷された紙フェノール基板が、検査装置20により再検査され、検査装置20の制御装置は次の基板の補正係数を計算することができる。

【0076】

また、この場合、比較的印刷精度が要求されない領域の印刷状態の再検査により、その印刷状態に不具合が検出されても、検査装置20がその不具合情報をクリームはんだ印刷装置40に送信しないようにしてもよい。つまり、検査装置20は、基板Wの面内で印刷精度の異なる領域によって、検査条件(不具合情報を生成するか否かの基準)を変えてもよい。これにより製品の歩留まりが向上し、生産効率が高められる。

【0077】

[第2の実施形態]

【0078】

図7は、本技術の第2の実施形態に係る基板製造装置を示す模式図である。これ以降の説明では、図1等に示した実施形態に係る基板製造装置100が含む部材や機能等について同様のものは説明を簡略化または省略し、異なる点を中心に説明する。

【0079】

この基板製造装置200は、部品を基板W上に実装する実装装置140と、この実装装置140より下流側に配置され、実装装置140により処理された基板Wの部品の実装状態を検査する検査装置120とを備える。

【0080】

実装装置140は、XYロボット142(移動機構)、実装ヘッド146、搬送ユニット149及び制御装置125を備えている。XYロボット142は、実装ヘッド146を直交2軸の方向に沿って移動させる。実装ヘッド146は、抵抗やコンデンサ等の電子部品を保持可能なノズル143を有し、このノズル143は上下動可能となっている。ノズル143は、例えば真空吸着により部品を保持する。また、実装装置140は、図示しないが、部品を収容したテープフィーダを備えている。実装ヘッド146は、テープフィーダから部品を取り出し、搬送ユニット149で位置決め及びクランプされた基板W上に、その取り出した部品を実装する。

【0081】

検査装置120は、上記第1の実施形態と同様に、XYロボット121、カメラ123及び照明124等の構成を有する。この検査装置120の制御装置125は、カメラ123により撮影された、基板W上の所定の実装領域の画像を解析し、実装装置140により実装された基板W上の部品の実装状態の不具合を検出する。複数のカメラ23が使用されてもよい。

【0082】

実装状態の不具合とは、例えば、部品の装着位置のずれ量(基板W面内での、並進ずれ量、回転ずれ量、あるいは基板W上での傾きなど)である。

【0083】

以上、実装装置140及び検査装置120の構成について説明したが、上記の構成に限られず、公知のあらゆる実装装置及び検査装置が備える構成を本技術に採用することができる。

【0084】

本実施形態に係る検査装置120の制御装置125は上記不具合情報を生成し、上記第1の実施形態と同様に、不具合情報を実装装置140の制御装置145へ送信し、制御装置145はこれを受信する。制御装置145は、不具合情報に対応した改善策の情報を保有しており、その情報に基づいて、改善処理を行う。

【0085】

改善策として、例えば基板Wへの部品の実装時においてXYロボット142による実装ヘッド146及び基板Wの相対位置を補正する、または、その実装ヘッド146のノズル143による部品の保持位置を補正する、などがある。実装装置140は、改善処理として、その不具合情報に基づいてその補正量を決定し、上記位置の補正を行えばよい。

【0086】

本実施形態によっても、検査装置120が不具合情報を検出し、その不具合情報を実装装置140の制御装置125が取得した時に、制御装置145は即座に装置140の駆動を停止せず、その改善処理を実行する。したがって、実装装置140の停止回数を減らすことができ、生産効率を向上させることができる。また、検査装置120が、実装装置140による改善処理の内容情報を取得し、再検査を行うことにより、作業者は、どのような改善処理で不具合がどの程度解消できるかの情報を制御装置125から抽出することができる。これにより、歩留まりを高め、生産効率を高めることができる。

【0087】

また、本実施形態においても、実装装置140は改善処理を行った後に処理対象となる基板Wの識別情報を検査装置120に送信することにより、検査装置120は、改善処理前後の基板Wを正確に識別することができる。

【0088】

例えば、実装装置140において、作業者によりテープフィーダが補充され、つまり部品が補充される場合について説明する。部品の補充が必要となった場合、実装装置140は、その部品コードの情報、すなわちその部品の種類を識別する部品識別情報を、画面等を用いて作業者に提示する。作業者は提示を受け、その部品が補充されたテープフィーダを実装装置140に装着する。この場合、その部品識別情報と、実際に補充されたテープフィーダに収容されている部品が持つ部品識別情報とが一致していれば問題ないが、それらが異なる場合、実装装置140は実装を予定していた部品(上記画面等を用いて作業者に提示した部品識別情報を持つ部品)とは異なる部品が基板Wに実装されてしまうおそれがある。

【0089】

このような問題を解決するには、実装装置140は自身が補充を要求した部品の部品識別情報と、補充後に実装対象となる基板Wの識別情報とを対応付けて記憶し、この情報を検査装置120に送信すればよい。この場合、検査装置120は、その識別情報を持つ基板Wにその部品識別情報を持つ部品が実装されたか否かを検査する。この検査は、典型的には画像処理により行われる。

【0090】

この検査により、正しい部品の補充が行われたか否かが確認される。所期の部品と異なる部品が実装された場合、検査装置120がこのエラーを検出し、このエラー情報を実装装置140に送信する。これにより、検査装置120または実装装置140がオペレーターコールを行うことができる。

【0091】

[第3の実施形態]

【0092】

本技術の第3の実施形態に係る基板製造装置は、図示しないが、次のような装置を備える。例えば基板製造装置は、クリームはんだ印刷処理後の検査を行う第1の検査装置と、第1の検査装置の下流側に配置されたリフロー装置と、このリフロー装置の下流側に配置された第2の検査装置とを備える。

【0093】

第1の検査装置の制御装置は、その印刷状態が不具合であると判定するための第1の基準と、不具合には至らない一定の判定基準である第2の基準とを有している。これら第1及び第2の基準は、典型的にはソフトウェアによって設定される。例えば、第1の基準は、基板内の所定領域で例えばランドのエッジを超えてクリームはんだが転写されている場合である。第2の基準は、ランドのエッジからそのランドの中心側へ第1の距離分ずれた位置を超え、かつ、ランドのエッジ以内にクリームはんだが転写されている場合である。これらの基準は、適宜変更可能である。

【0094】

第1の検査装置の制御装置が、上記第2の基準を満たさないと判定し、その判定された基板Wの識別情報、基板内での第2の基準を満たさない領域情報及びその判定情報を、第2の検査装置の制御装置に送信する。第2の検査装置20は、リフロー処理後の、その識別情報を持つ基板Wを検査する場合、特に、受信した領域情報を重点的に検査する。重点的に検査するとは、例えば検査回数、検査精度(基準の数)を増やす、などである。

【0095】

第2の検査装置は、第2の検査装置による検査結果情報を、第1の検査装置に送信する。第1の検査装置は、その検査結果情報を集計し、上記第2の基準(あるいは第1の基準でもよい)が厳しすぎる場合、その値を変更し、虚報が発生しないようにする。

【0096】

本実施形態に係る技術は、リフロー前には、ある1つの基準を満たさなかった基板であっても、リフロー後にその基板がその基準を満たす場合もあることを考慮したものである。

【0097】

[その他の実施形態]

【0098】

本技術は、以上説明した実施形態に限定されず、他の種々の実施形態を実現することができる。

【0099】

上記印刷装置として、クリームはんだ印刷装置40を例に挙げた。クリームはんだ印刷装置40以外の装置であっても、電気的な導通部として基板Wに配線パターンを印刷装置には、本技術を適用可能である。

【0100】

上記基板Wの識別情報として、基板Wを個別に識別する識別情報を挙げた。しかし、クリームはんだ印刷装置40等の処理装置による改善処理時(開始時、途中時または終了時)の時刻情報が、基板を識別する識別情報として、検査装置に送信されてもよい。検査装置及び処理装置が同期した時計を持っていれば、検査装置は、基板を個別に識別できなくても、改善処理時による時刻情報を取得することで、改善処理前後の基板を判別することができる。

【0101】

あるいは、基板を識別するための識別情報として、検査装置から不具合情報が送信され、処理装置により、不具合情報を受信してから改善処理を行うまでの間に、処理された基板の個数情報が用いられてもよい。処理装置が個数情報を送信し、検査装置がこれを受信することにより、改善処理前後の基板を判別することができる。

【0102】

上記実施形態では、処理装置及び検査装置の制御装置同士が直接通信を行ったが、図8に示すように、コンピュータ機能を有するサーバー(情報処理装置)300を介して、通信を行ってもよい。この場合、情報処理装置が、図6に示したようなルックアップテーブルを記憶したり、あるいは、処理装置のどのような改善処理で不具合がどの程度解消されたかのデータベースを持ったりしてもよい。

【0103】

以上説明した各形態の特徴部分のうち、少なくとも2つの特徴部分を組み合わせることも可能である。

【0104】

本技術は以下のような構成もとることができる。

(1)処理装置により処理された対象物に不具合があるか否かを検出する検出部と、

前記検出部により検出された不具合情報を前記処理装置に送信する送信部と、

前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する受信部と

を具備する検査装置。

(2)(1)に記載の検査装置であって、

前記受信部は、前記処理装置から、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報が送信された場合、前記送信された識別情報を受信する

検査装置。

(3)(2)に記載の検査装置であって、

前記処理装置により、前記対象物に個別に付与された識別情報が送信された場合、前記受信部は該識別情報を受信する

検査装置。

(4)(2)に記載の検査装置であって、

前記処理装置により、前記処理装置により改善処理時の時刻情報が、前記識別情報として送信された場合、前記受信部は該時刻情報を受信する

検査装置。

(5)(1)から(4)のうちいずれか1つに記載の検査装置であって、

前記処理装置は、前記対象物としての基板に、電気的な導通部を印刷する印刷装置であり、

前記検出部は、前記基板の前記導通部の印刷状態を検査する

検査装置。

(6)(5)に記載の検査装置であって、

前記印刷装置が、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有するクリームはんだ印刷装置である場合、

前記検出部は、前記基板上の所定の印刷領域に前記クリームはんだが転写されているか否かを検出し、

前記送信部は、前記所定の印刷領域を超えて前記クリームはんだが転写されていること、または、前記転写されたクリームはんだの前記基板上での領域が前記所定の印刷領域を満たさないことを、前記不具合情報として送信する

検査装置。

(7)(1)から(4)のうちいずれか1つに記載の検査装置であって、

前記処理装置は、前記対象物としての基板に、部品を実装する実装装置であり、

前記検出部は、前記基板への前記部品の実装状態を検査する

検査装置。

(8)(7)に記載の検査装置であって、

前記検出部は、前記基板への前記部品の実装位置のずれを検出し、

前記送信部は、前記部品の実装位置のずれ情報を、前記不具合情報として送信する

検査装置。

(9)対象物を処理する対象物処理部と、

前記対象物処理部により処理された前記対象物に不具合があるか否かが検査装置により検査され、検出された不具合情報が前記検査装置から送信された場合、前記送信された不具合情報を受信する受信部と、

前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、

前記改善処理の内容情報を送信する送信部と

を具備する処理装置。

(10)(9)に記載の処理装置であって、

前記送信部は、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報を送信する

処理装置。

(11)(9)または(10)に記載の処理装置であって、

前記対象物処理部は、前記対象物としての基板に、電気的な導通部を印刷し、

前記検査装置は、前記基板の前記導通部の印刷状態を検査し、前記印刷状態の不具合を前記不具合情報として送信する

処理装置。

(12)(11)に記載の処理装置であって、

前記対象物処理部は、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有し、

前記改善処理部は、前記不具合情報に対応した前記改善策として、前記スクリーンのクリーニング、前記クリームはんだの前記スクリーンへの供給量の調整、及び、基板の位置ずれの補正のうち、少なくとも1つの改善処理を行う

処理装置。

(13)(9)または(10)に記載の処理装置であって、

前記対象物処理部は、前記対象物としての基板に部品を実装し、

前記検査装置は、前記部品の前記基板への実装状態を検査し、前記実装状態の不具合を前記不具合情報として送信する

処理装置。

(14)(13)に記載の処理装置であって、

前記対象物処理部は、部品を保持して前記基板上に前記部品を実装するヘッドと、前記ヘッド及び前記基板を相対的に移動させる移動機構とを有し、

前記改善処理部は、前記不具合情報の前記改善策として、前記部品の実装時における、前記移動機構による前記ヘッド及び前記基板の相対位置を補正する、または、前記ヘッドにおける前記部品の保持位置を補正する

処理装置。

(15)検査装置が、処理装置により処理された対象物に不具合があるか否かを検出して前記検出された不具合情報を送信した場合、前記送信された不具合情報を受信し、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する受信部と

前記受信された不具合情報を前記処理装置に送信し、前記受信された内容情報を前記検査装置に送信する送信部と

を具備する情報処理装置。

(16)検査装置と処理装置とを備えた対象物製造装置であって、

前記検査装置は、

処理装置により処理された対象物に不具合があるか否かを検出する検出部と、

前記検出部により検出された不具合情報を前記処理装置に送信する送信部とを有し、

前記処理装置は、

前記対象物を処理する対象物処理部と、

前記検査装置から送信された前記不具合情報を受信する受信部と、

前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、

前記改善処理の内容情報を前記検査装置に送信する送信部とを有する

対象物製造装置。

(17)処理装置により対象物を処理し、

前記処理装置により処理された前記対象物に不具合があるか否かを検査装置により検出し、

前記検査装置により検出された前記不具合情報を前記処理装置に送信し、

前記処理装置により前記不具合情報に対応した改善策情報に基づいて改善処理を行い、

前記処理装置による前記改善処理の内容情報を前記検査装置に送信する

対象物の製造方法。

【符号の説明】

【0105】

W…基板

20、120…検査装置

25、125…制御装置

40…印刷装置

45、145…制御装置

41…スキージ

43…スクリーン

47…クリーニングユニット

100、200…基板製造装置

140…実装装置

146…実装ヘッド

300…情報処理装置

【特許請求の範囲】

【請求項1】

処理装置により処理された対象物に不具合があるか否かを検出する検出部と、

前記検出部により検出された不具合情報を前記処理装置に送信する送信部と、

前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する受信部と

を具備する検査装置。

【請求項2】

請求項1に記載の検査装置であって、

前記受信部は、前記処理装置から、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報が送信された場合、前記送信された識別情報を受信する

検査装置。

【請求項3】

請求項2に記載の検査装置であって、

前記処理装置により、前記対象物に個別に付与された識別情報が送信された場合、前記受信部は該識別情報を受信する

検査装置。

【請求項4】

請求項2に記載の検査装置であって、

前記処理装置により、前記処理装置により改善処理時の時刻情報が、前記識別情報として送信された場合、前記受信部は該時刻情報を受信する

検査装置。

【請求項5】

請求項1に記載の検査装置であって、

前記処理装置は、前記対象物としての基板に、電気的な導通部を印刷する印刷装置であり、

前記検出部は、前記基板の前記導通部の印刷状態を検査する

検査装置。

【請求項6】

請求項5に記載の検査装置であって、

前記印刷装置が、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有するクリームはんだ印刷装置である場合、

前記検出部は、前記基板上の所定の印刷領域に前記クリームはんだが転写されているか否かを検出し、

前記送信部は、前記所定の印刷領域を超えて前記クリームはんだが転写されていること、または、前記転写されたクリームはんだの前記基板上での領域が前記所定の印刷領域を満たさないことを、前記不具合情報として送信する

検査装置。

【請求項7】

請求項1に記載の検査装置であって、

前記処理装置は、前記対象物としての基板に、部品を実装する実装装置であり、

前記検出部は、前記基板への前記部品の実装状態を検査する

検査装置。

【請求項8】

請求項7に記載の検査装置であって、

前記検出部は、前記基板への前記部品の実装位置のずれを検出し、

前記送信部は、前記部品の実装位置のずれ情報を、前記不具合情報として送信する

検査装置。

【請求項9】

対象物を処理する対象物処理部と、

前記対象物処理部により処理された前記対象物に不具合があるか否かが検査装置により検査され、検出された不具合情報が前記検査装置から送信された場合、前記送信された不具合情報を受信する受信部と、

前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、

前記改善処理の内容情報を送信する送信部と

を具備する処理装置。

【請求項10】

請求項9に記載の処理装置であって、

前記送信部は、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報を送信する

処理装置。

【請求項11】

請求項9に記載の処理装置であって、

前記対象物処理部は、前記対象物としての基板に、電気的な導通部を印刷し、

前記検査装置は、前記基板の前記導通部の印刷状態を検査し、前記印刷状態の不具合を前記不具合情報として送信する

処理装置。

【請求項12】

請求項11に記載の処理装置であって、

前記対象物処理部は、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有し、

前記改善処理部は、前記不具合情報に対応した前記改善策として、前記スクリーンのクリーニング、前記クリームはんだの前記スクリーンへの供給量の調整、及び、基板の位置ずれの補正のうち、少なくとも1つの改善処理を行う

処理装置。

【請求項13】

請求項9に記載の処理装置であって、

前記対象物処理部は、前記対象物としての基板に部品を実装し、

前記検査装置は、前記部品の前記基板への実装状態を検査し、前記実装状態の不具合を前記不具合情報として送信する

処理装置。

【請求項14】

請求項13に記載の処理装置であって、

前記対象物処理部は、部品を保持して前記基板上に前記部品を実装するヘッドと、前記ヘッド及び前記基板を相対的に移動させる移動機構とを有し、

前記改善処理部は、前記不具合情報の前記改善策として、前記部品の実装時における、前記移動機構による前記ヘッド及び前記基板の相対位置を補正する、または、前記ヘッドにおける前記部品の保持位置を補正する

処理装置。

【請求項15】

検査装置が、処理装置により処理された対象物に不具合があるか否かを検出して前記検出された不具合情報を送信した場合、前記送信された不具合情報を受信し、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する受信部と

前記受信された不具合情報を前記処理装置に送信し、前記受信された内容情報を前記検査装置に送信する送信部と

を具備する情報処理装置。

【請求項16】

検査装置と処理装置とを備えた対象物製造装置であって、

前記検査装置は、

処理装置により処理された対象物に不具合があるか否かを検出する検出部と、

前記検出部により検出された不具合情報を前記処理装置に送信する送信部とを有し、

前記処理装置は、

前記対象物を処理する対象物処理部と、

前記検査装置から送信された前記不具合情報を受信する受信部と、

前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、

前記改善処理の内容情報を前記検査装置に送信する送信部とを有する

対象物製造装置。

【請求項17】

処理装置により対象物を処理し、

前記処理装置により処理された前記対象物に不具合があるか否かを検査装置により検出し、

前記検査装置により検出された前記不具合情報を前記処理装置に送信し、

前記処理装置により前記不具合情報に対応した改善策情報に基づいて改善処理を行い、

前記処理装置による前記改善処理の内容情報を前記検査装置に送信する

対象物の製造方法。

【請求項1】

処理装置により処理された対象物に不具合があるか否かを検出する検出部と、

前記検出部により検出された不具合情報を前記処理装置に送信する送信部と、

前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する受信部と

を具備する検査装置。

【請求項2】

請求項1に記載の検査装置であって、

前記受信部は、前記処理装置から、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報が送信された場合、前記送信された識別情報を受信する

検査装置。

【請求項3】

請求項2に記載の検査装置であって、

前記処理装置により、前記対象物に個別に付与された識別情報が送信された場合、前記受信部は該識別情報を受信する

検査装置。

【請求項4】

請求項2に記載の検査装置であって、

前記処理装置により、前記処理装置により改善処理時の時刻情報が、前記識別情報として送信された場合、前記受信部は該時刻情報を受信する

検査装置。

【請求項5】

請求項1に記載の検査装置であって、

前記処理装置は、前記対象物としての基板に、電気的な導通部を印刷する印刷装置であり、

前記検出部は、前記基板の前記導通部の印刷状態を検査する

検査装置。

【請求項6】

請求項5に記載の検査装置であって、

前記印刷装置が、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有するクリームはんだ印刷装置である場合、

前記検出部は、前記基板上の所定の印刷領域に前記クリームはんだが転写されているか否かを検出し、

前記送信部は、前記所定の印刷領域を超えて前記クリームはんだが転写されていること、または、前記転写されたクリームはんだの前記基板上での領域が前記所定の印刷領域を満たさないことを、前記不具合情報として送信する

検査装置。

【請求項7】

請求項1に記載の検査装置であって、

前記処理装置は、前記対象物としての基板に、部品を実装する実装装置であり、

前記検出部は、前記基板への前記部品の実装状態を検査する

検査装置。

【請求項8】

請求項7に記載の検査装置であって、

前記検出部は、前記基板への前記部品の実装位置のずれを検出し、

前記送信部は、前記部品の実装位置のずれ情報を、前記不具合情報として送信する

検査装置。

【請求項9】

対象物を処理する対象物処理部と、

前記対象物処理部により処理された前記対象物に不具合があるか否かが検査装置により検査され、検出された不具合情報が前記検査装置から送信された場合、前記送信された不具合情報を受信する受信部と、

前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、

前記改善処理の内容情報を送信する送信部と

を具備する処理装置。

【請求項10】

請求項9に記載の処理装置であって、

前記送信部は、前記改善処理が行われた後に前記処理装置で処理された前記対象物を識別するための識別情報を送信する

処理装置。

【請求項11】

請求項9に記載の処理装置であって、

前記対象物処理部は、前記対象物としての基板に、電気的な導通部を印刷し、

前記検査装置は、前記基板の前記導通部の印刷状態を検査し、前記印刷状態の不具合を前記不具合情報として送信する

処理装置。

【請求項12】

請求項11に記載の処理装置であって、

前記対象物処理部は、スクリーンと、前記スクリーンにクリームはんだを伸展させることで前記基板上に前記クリームはんだを転写するスキージとを有し、

前記改善処理部は、前記不具合情報に対応した前記改善策として、前記スクリーンのクリーニング、前記クリームはんだの前記スクリーンへの供給量の調整、及び、基板の位置ずれの補正のうち、少なくとも1つの改善処理を行う

処理装置。

【請求項13】

請求項9に記載の処理装置であって、

前記対象物処理部は、前記対象物としての基板に部品を実装し、

前記検査装置は、前記部品の前記基板への実装状態を検査し、前記実装状態の不具合を前記不具合情報として送信する

処理装置。

【請求項14】

請求項13に記載の処理装置であって、

前記対象物処理部は、部品を保持して前記基板上に前記部品を実装するヘッドと、前記ヘッド及び前記基板を相対的に移動させる移動機構とを有し、

前記改善処理部は、前記不具合情報の前記改善策として、前記部品の実装時における、前記移動機構による前記ヘッド及び前記基板の相対位置を補正する、または、前記ヘッドにおける前記部品の保持位置を補正する

処理装置。

【請求項15】

検査装置が、処理装置により処理された対象物に不具合があるか否かを検出して前記検出された不具合情報を送信した場合、前記送信された不具合情報を受信し、前記不具合情報に対応した改善策情報に基づいて前記処理装置により改善処理が行われ、前記改善処理の内容情報が前記処理装置から送信された場合、前記送信された内容情報を受信する受信部と

前記受信された不具合情報を前記処理装置に送信し、前記受信された内容情報を前記検査装置に送信する送信部と

を具備する情報処理装置。

【請求項16】

検査装置と処理装置とを備えた対象物製造装置であって、

前記検査装置は、

処理装置により処理された対象物に不具合があるか否かを検出する検出部と、

前記検出部により検出された不具合情報を前記処理装置に送信する送信部とを有し、

前記処理装置は、

前記対象物を処理する対象物処理部と、

前記検査装置から送信された前記不具合情報を受信する受信部と、

前記不具合情報に対応した改善策情報に基づいて改善処理を行う改善処理部と、

前記改善処理の内容情報を前記検査装置に送信する送信部とを有する

対象物製造装置。

【請求項17】

処理装置により対象物を処理し、

前記処理装置により処理された前記対象物に不具合があるか否かを検査装置により検出し、

前記検査装置により検出された前記不具合情報を前記処理装置に送信し、

前記処理装置により前記不具合情報に対応した改善策情報に基づいて改善処理を行い、

前記処理装置による前記改善処理の内容情報を前記検査装置に送信する

対象物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−97414(P2013−97414A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−236847(P2011−236847)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]