検査装置、検査方法、検査システム、コンピュータプログラム

【課題】 印刷不良であるか否かをシートごとに判定して、シートごとの判定結果に基づいて印刷装置を制御する場合、印刷不良の種類によっては、適切な制御が行えないことがある。

【解決手段】 本発明は、印刷不良の発生箇所の特徴に基づいて印刷不良の種類を判定し、判定された印刷不良の種類に応じた印刷装置の制御を行うことを特徴とする。

【解決手段】 本発明は、印刷不良の発生箇所の特徴に基づいて印刷不良の種類を判定し、判定された印刷不良の種類に応じた印刷装置の制御を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷装置において印刷された印刷物を検査するための検査装置、検査方法、検査システム、コンピュータプログラムに関する。

【背景技術】

【0002】

特許文献1は、印刷物上に印刷された画像を検査して、印刷物に印刷不良(NG)が発生していると判定した場合に印刷装置のシート供給を停止し、既に供給されたシート(残留シートと呼ぶ)に対して印刷を行う印刷装置を開示する。この印刷装置は、印刷の行われた残留シートを検査して、これら残留シートのうち印刷不良と判定された残留シートの枚数が所定の枚数や割合が基準値を超える場合に、印刷不良が継続的に発生すると判定し、印刷を停止する。また、この印刷装置は、印刷不良が継続的に発生すると判定しない場合、印刷不良が突発的に発生すると判定し、印刷装置のシート供給を再開し、印刷を継続する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−42601号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

印刷不良には、印刷装置の不具合によって断続的に(例えば数枚おきに)発生するものがある。特許文献1の開示する印刷装置は、まず印刷不良である残留シートを判定し、次いで印刷不良であると判定された残留シートの枚数あるいは割合に基づいて印刷不良の種類を判定している。すなわち、この印刷装置は、シート単位で印刷不良が発生していると判定してこの判定結果に基づいて印刷不良の種類を判定するが、シート内に発生している個々の印刷不良の特徴を考慮して印刷不良の種類を判定していない。そのため、印刷不良が断続的に発生するような場合、印刷不良の発生頻度によっては印刷不良と判定される残留シートの枚数が基準値以下となり、継続して発生する印刷不良を、突発的に発生する印刷不良であると判定してしまう。その結果、印刷が継続されることとなり、印刷不良の印刷物が量産されてシートの大量損失を招くことがある。

【課題を解決するための手段】

【0005】

本発明の検査装置は、印刷装置と接続し、該印刷装置において参照画像に基づく印刷処理が施されたシートを検査する検査装置であって、前記参照画像を受信する受信手段と、前記印刷処理が施されたシートを読み取ることで読み取り画像を取得する読み取り手段と、前記参照画像と前記読み取り画像とを比較することで得られる印刷不良の発生箇所の特徴に基づき、前記印刷不良の種類を判定する判定手段と、前記判定手段によって判定された前記印刷不良の種類に基づき、前記印刷装置の行う印刷処理を制御する制御手段と、を有することを特徴とする。

【発明の効果】

【0006】

本発明によれば、印刷不良の発生箇所の特徴に基づいて印刷不良の種類を判定し、印刷不良の種類に応じた印刷処理の制御を行うことで、印刷不良によるシートの大量損失を抑制することができる。

【図面の簡単な説明】

【0007】

【図1】システム構成図

【図2】画像形成装置の制御部を示すブロック図

【図3】画像形成装置の構成図

【図4】検品装置の構成図

【図5】フィニッシャーの構成図

【図6】フィニッシャーと給紙ユニットの制御部を示すブロック図

【図7】給紙ユニットの構成図

【図8】検品装置の処理概略ブロック図

【図9】印刷用紙の斜行検出処理アルゴリズムを説明する図

【図10】検査処理について説明する図

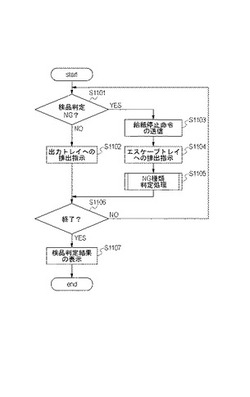

【図11】検品装置における制御内容を示すフローチャート図

【図12】印刷不良を説明する図

【図13】第1の実施形態で説明する印刷不良種類判定の方法を示すフローチャート図

【図14】検品判定の結果を表示する判定表示部の図

【図15】第2の実施形態で説明する印刷不良種類判定方法を示すフローチャート図

【図16】第3の実施形態で説明する印刷不良種類判定方法を示すフローチャート図

【発明を実施するための形態】

【0008】

(第1の実施形態)

以下、本発明を実施するための形態について図面を用いて説明する。

【0009】

図1は本発明の実施形態に関わる検品装置(検査装置)を含む検査システムの構成の一例を示した図である。

【0010】

画像形成装置(印刷措置)101は、入力された画像データ(参照画像)に基づいて、記録媒体であるシートに対して画像形成処理(印刷処理)を行い、印刷物を出力する。なお、シートには普通紙や再生紙、厚紙、OHPシートなど様々な種類があり、以下ではこれらの総称として印刷用紙あるいは用紙と呼ぶ。

【0011】

検品装置(検査装置)102は、画像形成装置101から出力される印刷物(印刷処理が施された用紙)を受け取って印刷物を検査する。この検査処理については図11を用いて後述する。

【0012】

フィニッシャー(後処理装置)103は、検品装置102で検査された印刷物を受け取り、印刷物をステープルでバインドするなどの後処理を行う。またフィニッシャー103は、検品装置102での印刷物の検査結果が区別可能なように、印刷物を排出する。

【0013】

給紙ユニット(シート供給装置)104は、画像形成装置101へ用紙の供給(これを給紙と呼ぶ)を行い、画像形成装置101に給紙された用紙に対して印刷処理が施される。

【0014】

画像形成装置101はネットワークを介して外部のプリントサーバーやクライアントPCへと接続されている。また、本実施形態において、画像形成装置101、検品装置102、フィニッシャー103は通信ケーブルを介して相互に接続されている。また画像形成装置101と給紙ユニット104は相互に接続されている。以下で、画像形成装置101、検品装置102、フィニッシャー103、給紙ユニット104が、印刷、検査、フィニッシングまでを一貫して行うインライン検品システムについて説明する。

【0015】

[画像形成装置の構成]

図2は画像形成装置101の制御部を示すブロック図である。画像形成装置101はこの制御部によって統括的に制御されている。

【0016】

入力画像処理部201は、紙原稿などをスキャナなどの画像読み取り装置で読み取り、読み取られた画像データを画像処理する。

【0017】

NIC部202は、ネットワークを利用して入力された画像データ(主に、PDLデータ)をRIP部に渡したり、画像形成装置内部の画像データや装置情報をネットワーク経由で外部に送信したりする。RIP部は、入力されたPDLデータを解読し、ラスターイメージデータ(ビットマップデータ)に展開する部分である。

【0018】

画像形成装置制御部203は、データの入出力や給紙を制御する役割を果たし、例えば画像データをメモリ部204に記憶したり、呼び出したりし、また、給紙ユニット104の給紙動作を停止・再開させたりする。また、画像形成装置制御部203は、RIP部で展開されたビットマップデータを出力画像処理部205へ送信する。さらに本実施形態において、画像形成装置制御部203は、検品装置102、フィニッシャー103、給紙ユニット104と相互に通信し、必要な情報を相互に送受信する。

【0019】

出力画像処理部205は、画像形成装置制御部203から送信されたビットマップデータに対して印刷処理のための画像処理を施し、処理後の画像データをプリンタ部206に送信する。また、出力画像処理部205は、この処理後の画像データをリファレンスデータとして、検品装置102へ送信する。ここで出力画像処理部205は、画像送信手段として機能する。

【0020】

プリンタ部206は、順次供給給紙される用紙に対して、出力画像処理部205で処理された画像データに基づいて、印刷処理を行い、印刷物を出力する。

【0021】

操作部207は、出力された印刷物のフィニッシングに関する設定や検品装置102での検査に関する設定を行うためのユーザインタフェースである。また、操作部207は、画像形成装置101や検品装置102などの各装置の状態などを表示する表示部としても機能する。

【0022】

図3は上記画像形成装置101および給紙ユニット104の構成図である。

【0023】

画像形成装置101は、スキャナ部301、レーザ露光部302、感光ドラム303、作像部304、定着部305、給紙/搬送部306を有する。給紙ユニット104は複数の用紙収納庫を有する。また画像形成装置101は、図2で示した制御部(図3中には不図示)を有し、図3に示される画像形成装置101および給紙ユニット104は、この制御部によって統括的に制御される。

【0024】

スキャナ部301は、原稿台に置かれた原稿に対して、照明をあてて原稿画像を光学的に読み取り、その像を電気信号に変換して画像データを作成する工程である。

【0025】

レーザ露光部302は、上記画像データに応じて変調されたレーザ光などの光線を等角速度で回転する回転多面鏡(ポリゴンミラー)307に入射させ、反射走査光として感光ドラム303に照射する。

【0026】

作像部304は、感光ドラム303を回転駆動し、帯電器によって帯電させ、上記レーザ露光部302によって感光ドラム上に形成された潜像をトナーによって現像する。そのトナー像を、中間転写ベルト308を介して用紙に転写し、その際に転写されずに感光ドラム上に残った微小トナーを回収するといった一連の電子写真プロセスの現像ユニット(現像ステーション)を4つ持つことで実現している。

【0027】

イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の順に並べられた4連の現像ユニットは、シアンの現像ユニットによる作像動作の開始から所定時間経過後に、マゼンタ、シアン、ブラックの作像動作を順次実行していく。このタイミング制御によって、用紙上に各色のトナー像が転写される。本実施形態はカラープリンタを想定しているが、これに限定されるものではなく、白黒プリンタの場合にはブラックの現像ユニットのみが搭載されている。

【0028】

定着部305は、ローラやベルトの組み合わせによって構成され、ハロゲンヒータなどの熱源を内蔵し、上記作像部によってトナー像が転写された用紙上のトナーを熱と圧力によって溶解、定着させる。

【0029】

給紙/搬送部306は、画像形成装置101や給紙ユニット104の有する用紙収納庫に収納された複数の用紙から、制御部の指示に従って1枚分離し、作像部・定着部へ搬送する。用紙は搬送され、前述の現像ユニットによって、各色のトナー像が転写され、最終的にフルカラー画像が用紙上に形成される。また、用紙の両面に印刷する場合は、定着部を通過した用紙を再度作像部へ搬送する搬送経路を通るように制御する。そして、急項/搬送部306は、印刷処理が施された用紙を検品装置102へと搬送する。

【0030】

[フィニッシャーの構成]

図5は、フィニッシャー103の構成図である。

【0031】

検品装置102から排出された用紙は、フィニッシャー103に入る。フィニッシャー103は、用紙の排出先としてエスケープトレイ501及び出力トレイ502を有し、検品装置102の結果に応じて、排出先を切り替えて、用紙を排出する。

【0032】

さらに、出力すべきジョブに対してステープルモードが設定されている場合には、フィニッシャー制御部601は印刷物を出力トレイ502に排出するよう制御する。その際には、用紙が出力トレイ502に排出される前に、用紙をジョブ毎にフィニッシャー内部の処理トレイ503に順次蓄えておき、該処理トレイ503上にてステープラ504にてバインドして、その上で出力トレイ502へ該記録用紙束を排出する。

【0033】

転送パス切り替え部505は検品装置102からの判定情報に応じて、印刷物の転送パスを切り替える。転送パスを切り替えることにより、印刷物をエスケープトレイ501もしくは出力トレイ502に区別可能に転送することが可能である。

【0034】

図6(a)はフィニッシャー103の制御部を示すブロック図である。この制御部によってフィニッシャー103の各種動作は制御されている。

【0035】

フィニッシャー制御部601は、搬送パス駆動制御部602、ステープラ制御部603と通信する。また、フィニッシャー制御部601は、画像形成装置101、検品装置102と相互に接続されており、これらの装置間で必要なデータを送受信する。例えば、フィニッシャー制御部601は、画像形成装置101からジョブに応じたフィニッシャー設定情報を受信し、受信した設定情報に基づいてフィニッシャー103内の各制御部と通信する。

【0036】

搬送パス駆動制御部602は、フィニッシャー制御部601から送信されたジョブの制御情報に基づいて各種フィニッシングユニットへと用紙を導く。例えば、ステープル出力を行いたい場合には、ステープラ制御部603との通信を行い、ステープラ制御部603のステータス情報をフィニッシャー制御部601が受信して、ジョブの制御情報を送信し、ジョブの内容に応じたステープラ動作を行って出力する。

【0037】

[給紙ユニットの構成]

図7は、給紙ユニット104の構成図である。

【0038】

画像形成装置101へ給紙される用紙は、給紙ユニット104から給紙される。給紙ユニット104は、用紙収納庫701、給紙ローラ702、搬送ローラ703、用紙搬送路704を有する。この給紙ユニット104は、画像形成装置制御部203からの指示で給紙は開始され、給紙ローラ702の駆動を開始させ、用紙収納庫701から用紙を搬送ローラ703まで搬送する。そして、給紙ユニット104は、搬送ローラ703を駆動させ、用紙を用紙搬送路704に搬送させることにより、画像形成装置101へと用紙を給紙する。

【0039】

さらに、検品装置102の結果に応じて、給紙ローラ702は駆動を停止させ、搬送ローラ703の駆動は継続させるといった制御を行うことにより、すでに給紙ローラ702によって給紙が開始された用紙(残留紙)を使用した検品を行うことも可能となる。

【0040】

図6(b)は給紙ユニット104の制御部を示すブロック図である。この制御部によって給紙ユニット104の各種動作は制御されている。

【0041】

給紙ユニット制御部604は、搬送パス駆動制御部605、給紙駆動制御部606と通信する。また、給紙ユニット制御部604は、画像形成装置101と相互に接続されており、この装置間で必要なデータを送受信する。例えば、給紙ユニット制御部604は、画像形成装置101からの給紙命令を受信し、受信した給紙命令に基づいて給紙ユニット104内の各制御部と通信する。

【0042】

搬送パス駆動制御部605は、給紙ユニット制御部604から送信された給紙命令に基づいて、搬送ローラ703を駆動させ用紙を画像形成装置101に搬送する。

【0043】

給紙駆動制御部606は、給紙ユニット制御部604から送信された給紙命令に基づいて、用紙収納庫701から用紙を給紙するために給紙ローラ702を駆動させ、用紙搬送路704に用紙を送る。

【0044】

例えば、通常の印刷制御の場合、画像形成装置101からの命令に従い、用紙を給紙ローラ702と搬送ローラ703を駆動させ、画像形成装置101内へ用紙を順次給紙する。さらに、検品装置102の検査処理の結果に応じて、この制御を切り替えることも可能である。例えば、給紙ユニット制御部604は、画像形成装置101を介して、検品装置102の検査処理の結果を受信し、その結果に応じて、給紙ローラ702の駆動は停止させ、搬送ローラ703の駆動のみを継続させる。また、例えば、給紙ユニット制御部604は、検品装置102の結果に応じて、給紙ローラ702と搬送ローラ703の駆動を両方停止させることもある。

【0045】

[検品装置の構成]

図4(a)は検品装置102の構成図である。画像形成装置101から印刷出力された用紙は、給紙ローラ401によって検品装置102の内部に引き込まれる。その後、印刷物は搬送ベルト402で搬送されながら、搬送ベルト402上にある検品センサー403で印刷物を読取って、検査を行う。検査結果はフィニッシャー103に送られる。検査が行われた後に、印刷物は排紙ローラ404からフィニッシャー103に搬送される。ここでは図示しないが、検品センサー403は両面印刷物にも対応できるように搬送ベルト402の下側からも検品センサーで読み取る構造であってもよい。

【0046】

図4(b)は搬送ベルト402の部分を上面からみた図である。

【0047】

検品センサー403は、搬送ベルト402によって搬送されてきた印刷物410の画像をライン毎に読み取るラインセンサーである。

【0048】

画像読み取り用の用紙照射装置411は、印刷物410に光を照射し、検品センサー403は、反射光を受光することで印刷物を読み取る。

【0049】

斜行検知用の用紙照射装置412は、印刷物410が搬送ベルト402上で用紙搬送方向に対して斜行しているかどうかを検知する。

【0050】

図8は、検品装置102の制御部811を含む各処理部を示すブロック図であって、検品装置102の動作は、これら各処理部が協調して実行される。なお、図8に示される各処理部は、図11に示されるフローチャートの各処理を実行する。

【0051】

図11は、検品装置102で行われる検査処理のフローを示したフローチャートである。図11に示されるフローチャートの各処理について説明する。

【0052】

ステップS1101では、検品センサー403で印刷物を読み取ることで取得された画像データ(スキャンデータ)と画像形成装置101から送信されたリファレンスデータとを比較することで、印刷物の検査を行う。ステップS1101の処理は、スキャンデータの比較前処理と、スキャンデータとリファレンスデータとの比較処理である。これらの2つの処理について図9、10を用いて後述する。

【0053】

検査の結果がOKであった場合(S1101でNO)、制御部811はステップS1102において、フィニッシャー制御部601に対し、出力トレイ502に印刷物を排出する指示を送信する。

【0054】

検査の結果がNGであった場合(S1101でYES)、制御部811はステップS1103において、外部通信部812を介して画像形成装置制御部203に対し、給紙動作の停止命令を送信する。給紙動作の停止命令とは、給紙ローラ702を停止し、搬送ローラ703は停止しないようにする制御信号のことである。なお、この制御信号は印刷処理を停止しない。このような制御信号によって、すでに給紙された画像形成装置101内の搬送中の残留紙を用いて印刷し、その印刷結果に基づいてNGの種類を判定することができる。なお本実施例において残留紙は複数あるものとする。

【0055】

また、ステップS1103の処理によって給紙動作が停止された後に複数の残留紙に印刷される画像内容は、S1101にて画像不良が検出された画像内容でなくとも良い。残留紙に印刷される画像内容がそれぞれ異なる場合、後述のNG種類判定処理において特定の画像内容に依存しない状態で、画像不良の種類を判定することができる。

【0056】

ステップS1104において、制御部811は、フィニッシャー制御部601に対し、印刷処理の行われた残留紙をエスケープトレイ501に排出する指示を送信する。

【0057】

ステップS1105において、NG種類判定部(判定手段)808は、印刷処理の行われた残留紙に対して、NG種類判定処理を行う。NG種類判定処理の詳細は図12、図13を用いて後述する。

【0058】

ステップS1106において、制御部811は、検査対象となる印刷物が最後であるか否かを判定する。この判定方法の一例として、所定の時間間隔以上、検品装置102に印刷物が搬送されてこなかった場合、検査対象となる印刷物が最後であると判定する。検査対象となる印刷物が最後であると判定された場合(S1106でYES)、処理はステップS1107へ進む。またそうでなかった場合(S1106でNO)、処理はS1101へ進む。

【0059】

ステップS1107において、判定結果表示部(表示手段)810は、検品判定の結果および/または画像形成装置101の動作状態(図14参照)を示す表示情報を生成し、生成した表示情報を検品装置102の不図示の表示部に表示する。なお、この表示情報は、画像形成装置101における印刷処理の結果を示す情報と読み替えることができる。そして、処理は終了する。なお、判定結果表示部810は、この表示情報を、外部通信部812を介して画像形成装置101へ送信し、画像形成装置101の操作部207に表示させるようにしても良い。

【0060】

[比較前処理]

比較判定部807の行う比較前処理について図9を用いて説明する。

【0061】

まず、比較判定部807は比較前処理として、印刷物の斜行を検知して、斜行を画像上で補正する斜行補正処理を行う。

【0062】

用紙搬送方向に対して斜め方向かつ搬送ベルト402に対して上方向に配置された用紙照射装置412は、印刷物410に光を照射し、検品センサー403は、印刷物410の後端部に発生した端部影901を読み取る。比較判定部807は、検品センサー403から端部影901の画像(影画像)を受信し、この影画像に対して二値化及びエッジ検出処理等を行うことで影画像の傾きを検出する。例えば、影画像に対して二値化及びエッジ検出処理等を行った後の画像が図9(b)のようになっていた場合、比較判定部807は、基準座標911、読み取り画像910上の所定の始点座標912および終点座標913を決定し、基準座標911と各座標とのそれぞれの相対座標を求める。

【0063】

基準座標911の座標が(0,0)、始点座標912の座標が(300,245)、終点座標913の座標が(235,3885)であった場合、始点座標912と終点座標913の傾きθ(deg)は

【0064】

【数1】

【0065】

であるから、印刷物410は用紙搬送方向に対して時計回り方向に1.023度斜行していると検出される。

【0066】

ここで、検出された角度及び斜行方向情報を元に、比較判定部807はスキャンデータに対して回転処理を行う。

【0067】

次に、比較判定部807は、斜行補正処理を行った後、スキャンデータに対して解像度変換処理を行う。また、比較判定部807は、画像形成装置101からリファレンスデータを受信し、リファレンスデータに対しても解像度変換処理を行う。この解像度変換処理において、リファレンスデータとスキャンデータは、互いに比較可能な同等な解像度(例えば300dpi)に変換される。

【0068】

[比較処理]

比較判定部807は、比較前処理を行った後、スキャンデータとリファレンスデータを比較することで、印刷物の検査を行う。この検査処理については、図10を用いて説明する。なお本実施形態においては、各画素値の差分比較を行うものとし、画素値は濃度値として説明するが、輝度値など他の値でも良い。

【0069】

比較判定部807は、スキャンデータのリファレンスデータに対する画素ごとの濃度値の差分を算出し、差分の値に応じて正しく印字されたかを判定する。比較判定部807は、例えばPDLプリント時の場合、前述のようにPDLデータをビットマップ展開したものをリファレンスデータとする。本実施形態において、比較判定部807は、双方の画像データを複数の25個のブロックに分割し(図10(a)参照)、それぞれのブロック内で画素毎にRGBもしくはCMYKでの濃度比較を行う。ここではRGBで比較を行うか、CMYKでの比較を行うかは画像に応じて設定変更が可能で、例えばカラー画像データの場合にはRGBでの比較を行い、白黒画像データの場合にはCMYK(Kのみ)での比較を行うものとする。ブロックごとの画像比較例を図10に示す。図10(a)は検品センサー403で読み取られた画像である。図10(b)は分割後の一ブロックの例である。図10(c)はリファレンスデータ内のある一部分を抜き出した画像であり、図10(d)は図10(c)に対応する画素位置のスキャンデータの部分画像である。濃度データは0〜255の多値データとなっており、

比較値=[スキャンデータ値]−[リファレンスデータ値]

により算出した比較値の絶対値と、予め設定した許容濃度差と比較して、

|比較値| ≦ 許容濃度差

である場合には該当画素をOK画素と判定し、それ以外の場合にはNG画素と判定する。図10の例の場合では、画素1002の位置に何らかのゴミが存在していたことにより、本来であれば黒っぽい画素値が読みこまれるはずが、その濃度値が小さく読み取られている。この場合、許容濃度差が40に設定されていて、画素1001の濃度値が255、画素1002の濃度値が127であるとすると、

|比較値| = |127−255|=128 > 40

であるから、該当画素はNG画素と判定される。

【0070】

このようにブロック内の各画素に対して同等の判定処理を行い、ブロック単位でのOK判定率(=OK画素数/ブロック内の全画素数)を求める。このブロック単位でのOK判定率と予め設定されたOK判定閾値を比較する。例えばOK判定閾値が0.9で指定されている場合に、OK判定率が0.96であった場合には、

OK判定率(0.96)>OK判定閾値(0.9)

であるから、該当ブロックに関しては、OK判定とする。上記処理を全ブロックに対して行い、全てのブロックでOK判定となった場合には印刷物はOK(印刷良好)と判定され、それ以外の場合はNG(印刷不良)と判定される。

【0071】

[NG種類判定処理]

図12、図13を用いて、ステップS1105のNG種類判定処理について説明する。具体的には、残留紙の全てに対し印刷処理を行い、印刷物を検品装置102で読み取り、その読み取り画像データからNG種類の判定を行う。

【0072】

印刷不良の種類には、連続的な印刷不良、断続的な印刷不良、突発的な印刷不良が挙げられる。これら各種の印刷不良の一例を図12に図示する。

【0073】

連続的な印刷不良として、搬送路の途中のフラグセンサ(不図示)等にトナーの汚れが付着することにより現れるスジなどのトナー汚れ1200や、搬送ローラの摩耗など搬送部材の不具合により印刷処理の転写工程中に用紙が常に斜行したり歪んだりすることによる画像歪み1201等が挙げられる。

【0074】

断続的な印刷不良として、感光ドラム303上、作像部304内の中間転写ベルト上、定着部305の定着ローラ上の傷や汚れ等の周期性(図12(b)では4枚に1枚印刷不良がある)による印刷不良等1203が挙げられる。また、トナーの劣化やトナーの濃度等の現像条件や、現像コントラスト電位等の潜像条件が変化し、主に現像性が悪化したときに発生するエッジ強調(掃き寄せ)1204や白抜けなどが挙げられる。

【0075】

突発的な印刷不良として、転写で発生する中抜け1205や、現像中で発生するリングマーク1206と呼ばれる現象等が挙げられる。

【0076】

次に、NG種類判定処理の処理フローについて図13を用いて説明する。NG種類判定処理では、印刷処理の行われた残留紙を用いて、S1101にてNGと判定された印刷物の印刷不良は、連続的な印刷不良なのか、断続的な印刷不良なのか、突発的な印刷不良なのか、の判定を行う。なお本実施形態においては、複数の残留紙を用いてNG種類判定処理が行われる。

【0077】

NG種類判定部808は、ステップS1301において、検品装置102で判定がNGとなった印刷不良の発生箇所が、搬送方向(副走査方向)に所定の長さ以上、連続して発生しているか否かを判定する。言い換えるとステップS1301において、NG種類判定部808は、印刷不良の発生箇所が、連続的な印刷不良の特徴を有しているかを判定する。これには例えば、複数の残留紙に対する検査処理において、判定がNGとなった印刷不良の画像での、印刷不良画素が所定の長さ以上、搬送方向に連続しているか否かで判定する。

【0078】

所定の長さ以上、搬送方向に連続して印刷不良が発生している場合、連続的な印刷不良である、トナー汚れによるスジ1200や、作像途中における用紙の斜行や歪みによる画像歪み1201が発生していると考えられる。そのため、NG種類判定部808はステップS1302において、連続的な印刷不良と判定する。またNG種類判定部808は、連続的な印刷不良が発生したことを示す情報、および、印刷不良とされた印刷物の画像とその印刷不良の発生箇所を示す情報を、検品装置102の不図示の記憶部に記憶する。そして、処理はステップS1307へ進む。

【0079】

なお、NG種類判定部808は、連続的な印刷不良をさらに、スジ1200や画像歪み1201などに細かく分類してもよい。例えば、搬送方向に直交する方向で所定の幅以内の領域で、搬送方向に所定の長さ以上、印刷不良画素が連続した場合、連続的な印刷不良はスジ1200であると判定される。また、搬送方向に所定の長さ以上連続する印刷不良画素がさらに所定の個数(面積)以上ある場合、連続的な印刷不良は、画像全体の歪み(画像歪み1201)であると判定される。スジ1200の原因は不図示のフラグセンサのトナー汚れであるため、印刷不良がスジ1200であると判定した場合、NG種類判定部808は、画像形成装置101の不良ユニット(不具合が生じている可能性のあるユニット)は不図示のフラグセンサであると特定できる。また、画像歪み1201の原因は作像部における搬送ローラの摩耗であるため、印刷不良が画像歪み1201であると判定した場合、NG種類判定部808は、画像形成装置101の不良ユニットは作像部の搬送ローラであると特定できる。この不良ユニットの特定情報についても、NG種類判定部808は、不図示の記憶部に記憶するようにしても良い。

【0080】

ステップS1307において、制御部811は、給紙動作、搬送動作、印刷処理の全てを停止させる命令(制御信号)を、外部通信部812を介して画像形成装置制御部203に送信する。ここで制御部811は、制御信号を画像形成装置101に送信する信号送信手段として機能する。

【0081】

ステップS1301で印刷不良が搬送方向に連続して発生していないと判定された場合、ステップS1303においてNG種類判定部808は、残留紙の印刷不良箇所の位置の座標を検出し、検品装置102の不図示の記憶部に記憶する。

【0082】

次に、ステップS1304において、NG種類判定部808は、発生箇所の位置が主走査方向(搬送方向に対して直交する方向)に対して同じ位置である、複数の印刷不良があるか否かを判定する。なお、ここでの「同じ座標」というのは、2つの座標が、許容誤差の範囲内にあればよいこととする。

【0083】

ステップS1304にて複数の印刷不良の発生箇所が主走査方向に対して同じ位置にあると判定された場合、ステップS1305においてNG種類判定部808は、これら複数の印刷不良箇所の副走査方向における出現周期が各ユニットの動作周期となっているか否かを判定する。すなわち、印刷不良箇所の位置が画像形成装置101の各ユニットの動作周期に合致するか否かを判定する。なお、各ユニットの動作周期とは、感光ドラム303や定着部305や中間転写ベルト308等の回転周期のことである。以上のステップS1304からS1305の処理を言い換えると、NG種類判定部808は、印刷不良の発生周期の観点から、印刷不良の発生箇所の特徴が、断続的な印刷不良の特徴と合致するかを判定している。

【0084】

上記の各ユニットの動作周期に関する情報は、予め検品装置102の不図示の記憶部に記憶されており、NG種類判定部808は、この記憶された情報を用いて判定する。なお、この印刷不良の周期を計算することによって、どのユニットに印刷不良の原因が存在するか否かも判定できる。例えば、直径711[mm]の中間転写ベルト上の傷によって印刷不良が発生した場合、この印刷不良は約2232[mm](711×π[mm])に1回発生することになる。このときA3サイズの用紙を使用している場合、用紙の長手方向は411[mm]である。したがって、搬送中の用紙の間隔も考慮すると、この中間転写ベルト上の傷による印刷不良は残留紙4枚につき1回発生することになる(図12(b)の1203参照)ため、少なくとも残留紙を4枚用いれば判定できる。本実施形態では、周期が長い中間転写ベルトの例を挙げたが、定着部305のように短い周期のユニットに対しても断続的な印刷不良を判定できる。このようにして、NG種類判定部808は、印刷不良の発生周期から不良ユニットを判定する。

【0085】

ステップS1305にて印刷不良の発生箇所の副走査方向の位置が各ユニットの周期で存在すると判定された場合、ステップS1306においてNG種類判定部808は、印刷不良が断続的な印刷不良であると判定する。またNG種類判定部808は、断続的な印刷不良が発生したことを示す情報、および、印刷不良とされた印刷物の画像とその印刷不良の発生箇所を示す情報、ならびに、不良ユニットを示す情報を、検品装置102の不図示の記憶部に記憶する。そして、処理はステップS1307へ進む。

【0086】

一方、印刷不良の発生箇所が主走査方向に対して同じ位置にないと判定された場合(S1304でNO)、または、印刷不良の発生箇所が副走査方向に対して各ユニットの周期で存在していないと判定された場合(S1305でNO)、ステップS1308においてNG種類判定部808は、印刷不良が突発的な印刷不良であると判定する。またNG種類判定部808は、突発的な印刷不良が発生したことを示す情報、および、印刷不良とされた印刷物の画像とその印刷不良の発生箇所を示す情報を、検品装置102の不図示の記憶部に記憶する。そして、処理はステップS1309へ進む。

【0087】

ステップS1309において、制御部811は、給紙動作を再開させる命令(制御信号)を、外部通信部812を介して画像形成装置制御部203に送信して、画像形成装置101における印刷処理を再開させる。ここで制御部811は、制御信号を画像形成装置101に送信する信号送信手段として機能する。

【0088】

このような一連の処理を行って印刷不良のNG種類を判定することによって、画像形成装置の動作を適切に制御することができるようになる。

【0089】

[判定結果の表示]

図14を用いて、ステップS1107で行われる表示処理について説明する。

【0090】

本実施形態では、検品装置102の判定結果がNGの場合に、その印刷不良(NG)の種類が判定され、印刷不良の種類によって画像形成装置101の動作制御が行われる。この際、判定結果表示部810は、検品装置102の不図示の記憶部に記憶された各情報に基づいて、検品判定の結果、および/または、画像形成装置101の動作状態を示す表示情報を生成する。そして、判定結果表示部810は、生成した表示情報を検品装置102の不図示の表示部に表示することによって、検品判定の結果、および/または、画像形成装置101の動作状態を、ユーザーに対して通知する。以下、表示内容の一例を説明する。

【0091】

画像形成装置101で印刷を行い、全ての印刷物において検査処理の結果がOKであった場合(S1101でNO)、印刷終了後に判定結果表示部810は、図14(a)のように印刷処理が正常に行われたことをユーザーに通知する。

【0092】

搬送路の途中にトナーの汚れが付着することにより現れるスジなどのトナー汚れ1200などが原因で画像形成装置101の給紙/搬送制御が停止した場合(S1105で連続的な印刷不良と判定された場合)は、図14(b)のような表示を判定結果表示部810は行う。図14(b)の表示は、印刷処理が停止されたことと、その原因がプリンタ内部の汚れであることをユーザーに通知する。なお、作像途中における用紙の斜行や歪みによる画像歪み1201等が原因だった場合は、搬送部品に不良があることをユーザーに伝えても良い。

【0093】

感光ドラム303上、作像部304の中間転写ベルト308上、定着部305の定着ローラ上などの各ユニット上の傷や汚れ等による印刷不良等1203が検知された場合(S1105で断続的な印刷不良と判定された場合、図14(c)に示すような表示を判定結果表示部810は行う。図14(c)の表示は、印刷を停止したことと、不良が発生しているユニットをユーザーに伝える。本実施形態において、不良ユニットが示唆されるので、ユーザーやオペレーターによる画像形成装置の部品交換などのメンテナンス作業が容易になるといったメリットがある。

【0094】

突発的な印刷不良が検知された場合(S1105で突発的な印刷不良と判定された場合)、印刷終了後に判定結果表示部810は、印刷が終了したことと、一部の印刷不良の印刷物をエスケープトレイ501に出力したことをユーザーに伝える図14(d)のような表示を行う。

【0095】

以上説明したように、判定結果表示部810は、図14のように検品判定の結果に基づいて、表示部に表示する内容(表示情報)を変える。この表示情報は、画像形成装置101の動作状態を示す情報を含み、判定結果表示部810は、検品判定の結果に応じて、画像形成装置101内の不良ユニットを示す情報を表示部に表示する。

【0096】

以上で述べたように、本実施形態では、検品装置102にて判定結果がNGとされた印刷不良に対して、連続的な印刷不良なのか、断続的な印刷不良なのか、突発的な印刷不良なのか、印刷不良の種類を判定する。判定された印刷不良の種類に応じて、画像形成装置の給紙/搬送動作を制御することで、印刷の生産性の低下や印刷物の大量損失を防ぐことが可能となる。特に、断続的な印刷不良を検知した場合に画像形成装置の印刷処理を停止させることで、用紙の大量の損失を防ぐことができる。また、突発的な印刷不良を検知した場合に画像形成装置の印刷処理を継続させることでで、生産性の低下を防ぐことができる。

【0097】

また、印刷不良の種類に基づいて、画像形成装置101の状態を表示することにより、オペレーターのメンテナンス作業の効率を向上させることが可能となる。

【0098】

(第2の実施形態)

第1の実施形態では、NG種類判定処理において、断続的な印刷不良の例として感光ドラム上、中間転写ベルト上、定着ローラなどの各ユニット上の傷や汚れ等による印刷不良を述べた。これらの印刷不良は、各ユニットの回転周期などの画像形成装置の機構的な要因により生じるため、印刷不良の位置から判定できる。一方、画像形成装置の機構的な要因ではなく、印刷する画像データ自体に断続的な印刷不良が発生する要因がある場合がある。例えば、図12(b)を用いて説明したエッジ強調(掃き寄せ)1204や白抜けなどである。また、突発的な印刷不良にはリングマーク(図12(c)参照)が挙げられる。これらは、各ユニットの回転周期からは印刷不良の種類の判定が困難な印刷不良の一例である。

【0099】

本実施形態においては、各ユニットの回転周期に基づく印刷不良の発生箇所の位置だけからは判定が困難である印刷不良の種類の判定方法について説明する。なお、本実施形態は、第1の実施形態における図13を用いて説明した一連の処理フローを、図15を用いて説明する一連の処理フローに置き換えるものである。この点以外の構成は、特に説明がない限り、第1の実施形態と同じであるため、詳細説明を省略する。

【0100】

[NG種類判定処理]

本実施形態のNG種類判定処理について、図15を用いて説明する。

【0101】

NG種類判定処理として、第1の実施形態同様、検品結果がNGなものに対して、印刷不良の種類の判定を行う。印刷不良の種類として、第1の実施形態において図12を用いて説明した各種の印刷不良などが挙げられる。第1の実施形態のNG種類判定処理では、各ユニットの回転周期に基づいて印刷不良の種類を判定した。一方、本実施形態のNG種類判定処理では、印刷不良の発生箇所におけるリファレンスデータの画像パターンおよびスキャンデータの画像パターンに基づいて、リファレンスデータ検査処理および形状検査処理を行うことで、印刷不良の種類を判定する。

【0102】

本実施形態のNG種類判定処理においても、第1の実施形態と同様に、検査処理でNGと判定された場合に画像形成装置101の給紙ユニット104の給紙制御が停止され、その時点で給紙済みの残留紙(供給済みのシート)を用いてNG種類の判定を行う。

【0103】

NG種類判定部808は、ステップS1501、S1502、S1503の処理を行う。これらの処理は第1の実施形態におけるステップS1301、S1302、S1307と同様である。

【0104】

NG種類判定部808は、ステップS1501で印刷不良が搬送方向に連続して発生していないと判定された場合、ステップS1504において、形状検査処理(詳細は後述)を行って、印刷不良が突発的な印刷不良であるか、断続的な印刷不良であるかを判定する。

【0105】

ステップS1504で突発的な印刷不良であると判定された場合、NG種類判定部808は、ステップS1507、S1508の処理を行う。この処理は第1の実施形態におけるステップS1308、S1309の処理と同様なため、説明は省略する。

【0106】

ステップS1504で断続的な印刷不良であると判定された場合、NG種類判定部808は、ステップS1505においてリファレンスデータ検査処理(詳細は後述)を行って、印刷不良が断続的な印刷不良であるか、突発的な印刷不良であるかを判定する。つまり、ステップS1504およびS1505において、NG種類判定部808は、印刷不良の形状あるいはその位置におけるリファレンスデータの画像パターンの観点から、印刷不良の発生箇所の特徴が、断続的或いは突発的な印刷不良の特徴と合致するかを判定している。この際に、印刷不良の発生原因である不良ユニットが判定できれば、不良ユニットを示す情報を後ろのステップS1506で不図示の記憶部に記憶する。

【0107】

ステップS1505で断続的な印刷不良であると判定された場合、NG種類判定部808は、ステップS1506において、S1306と同様に、印刷不良が断続的な印刷不良であると判定する。そして、ステップS1503へ処理が進む。ステップS1505で突発的な印刷不良であると判定された場合、NG種類判定部808は、ステップS1507、S1508の処理を行う。

【0108】

[形状検査処理]

ステップS1504において行われる形状検査処理について説明する。形状検査処理は、発生した印刷不良の形状が、断続的な印刷不良に特徴的なものであるか、突発的な印刷不良に特徴的なものであるかを、検品装置102内に備えられた不図示のデータベースを用いて判定する処理である。なお、特徴的な形状の印刷不良とは、印刷処理における各工程(現像工程、転写工程、定着工程)で発生する印刷不良のうち、決まった形状を持って印刷物上に現れる印刷不良のことである。

【0109】

なお本実施形態は、形状検査処理を、印刷不良の発生箇所ごとに順々に行い、印刷不良の種類が判定されると形状検査処理を終了する構成とするが、本発明はこのような構成に限定されない。すなわち、印刷不良の発生箇所の全てに対して形状検査処理が行われ、判定された印刷不良の種類のうち最も多いものを形状検査処理で判定される印刷不良の種類とする構成であっても良い。

【0110】

以下では、形状検査処理の一例として、リングマーク1206を判定する方法について説明する。

【0111】

現像工程で発生する印刷不良であるリングマーク1206は、トナーに混入した金属粉が現像途中で放電することで発生し、図12(c)に示されているように印刷不良の形状が特徴的である。この放電現象は突発的に生じる現象であるため、リングマーク1206は突発的な印刷不良であるとして扱える。

【0112】

したがって、データベースを検索して、印刷不良箇所の形状(印刷不良の発生箇所におけるスキャンデータの画像パターン)が、突発的な印刷不良であるリングマーク1206の形状の情報と合致した場合、突発的な印刷不良であるリングマーク1206が発生していると判定できる。

【0113】

なお、リングマーク1206は特徴的な形状を持つ印刷不良の一例であって、データベースには、その他の突発的な印刷不良や、断続的な印刷不良についての特徴的な形状の情報も記憶されている。このようなデータベースを用いて、印刷不良の形状をデータベースに記憶されている形状の情報と照合することで、印刷不良の種類を高速に検出することができる。

【0114】

なお、データベースには突発的な印刷不良の形状のみを記憶しておき、印刷不良の形状がデータベース内の情報と合致しなかった場合、断続的な印刷不良であると判定してもよい。また、逆にデータベースには断続的な印刷不良の形状のみを記憶しておき、印刷不良の形状がデータベース内の情報と合致しなかった場合、突発的な印刷不良であると判定してもよい。

【0115】

[リファレンスデータ検査処理]

ステップS1505において行われるリファレンスデータ検査処理について説明する。リファレンスデータ検査処理は、印刷不良の発生箇所におけるリファレンスデータの画像パターンの特徴が、断続的な印刷不良を発生させるものに合致するのか、あるいは、突発的な印刷不良を発生させるものに合致するのかを判定する処理である。この合致するか否かは検品装置102の不図示のデータベースに記憶されるマッチングパターンと比較することで行われる。

【0116】

なお本実施形態は、リファレンスデータ検査処理を、印刷不良の発生箇所ごとに順々に行い、印刷不良の種類が判定されるとリファレンスデータ検査処理を終了する構成とするが、本発明はこのような構成に限定されない。すなわち、印刷不良の発生箇所の全てに対してリファレンスデータ検査処理が行われ、判定された印刷不良の種類のうち最も多いものをリファレンスデータ検査処理で判定される印刷不良の種類とする構成であっても良い。

【0117】

以下では、リファレンスデータ検査処理の一例として、エッジ強調(掃き寄せ)1204と中抜け1205を判定する方法について説明する。

【0118】

エッジ強調(掃き寄せ)1204は、トナーの劣化などによる現像条件や現像コントラスト電位等の潜像条件の変化によって発生する、トナーの載り量が過多となる現象である。エッジ強調(掃き寄せ)1204は、特にリファレンスデータについて、中間調画像の領域の搬送方向の後端(エッジ)おいて、この画像領域と隣接する領域の濃度が0となっている画像パターンの部分に発生しやすい。また、一度、現像条件や潜像条件が変化してしまうと、メンテナンスを行わない限り現像性は是正されないため、リファレンスデータがエッジ強調(掃き寄せ)1204の発生条件に合致するたびに発生し続けてしまう。つまり、エッジ強調(掃き寄せ)1204は、搬送方向に常に連続的に発生する印刷不良でも一度限りの突発的に発生する印刷不良でもなく、リファレンスデータの画像パターンが印刷不良となる条件に合致した場合に発生する。このように断続的に発生する印刷不良は、リファレンスデータの特定の画像パターンを参照すれば、印刷不良の発生を予測できるため、言い換えれば印刷不良の発生周期が既知である印刷不良として扱える。

【0119】

したがって、印刷不良の発生箇所におけるリファレンスデータを参照し、リファレンスデータの画像のエッジ部と隣接する画素の濃度データが0となっている場合、断続的な印刷不良であるエッジ強調(掃き寄せ)1204が発生していると判定できる。

【0120】

なお、エッジ強調(掃き寄せ)1204は、画像の高濃度領域と低濃度領域とが隣接するエッジ部でも発生する。この場合、エッジ部における高濃度領域側のトナー載り量が過多となり、低濃度領域側のトナー載り量が不足する。すなわち、エッジ強調(掃き寄せ)1204と白抜けが発生する。これらの印刷不良は、印刷不良の発生箇所におけるリファレンスデータを参照し、リファレンスデータのエッジ部において隣接する2つの領域が所定の濃度差であることを検出することで、断続的な印刷不良であると判定できる。以上説明したエッジ強調(掃き寄せ)1204は、現像条件や潜像条件の変化が発生原因であるため、不良ユニットは、レーザ露光部302、感光ドラム303、作像部304の現像ユニットの何れかである。NG種類判定部808は、これらの不良ユニットを示す情報をステップS1508にて不図示の記憶部に記憶するようにしても良い。

【0121】

また、印刷処理における転写工程で発生する中抜け1205は、転写途中にトナーがはがれることで発生する印刷不良である。この印刷不良は、リファレンスデータの画像パターンとは無関係に突発的に発生するため、突発的な印刷不良である。

【0122】

したがって、印刷不良の発生箇所におけるリファレンスデータを参照し、リファレンスデータの濃度データが0以外の濃度であるのにも関わらず、スキャンデータの濃度データが濃度0を示す場合、突発的な印刷不良である中抜け1205が発生していると判定できる。

【0123】

以上説明したように、本実施形態は、印刷物上に現れる印刷不良の位置だけでは判定できない断続的な印刷不良や突発的な印刷不良を、印刷不良の形状や印刷不良の発生箇所におけるリファレンスデータを検査することで判定できる。

【0124】

(第3の実施形態)

また、図16に示すように、図13に示した第1の実施形態のNG種類判定処理と、図15に示した第2の実施形態のNG種類判定処理とを組み合わせたNG種類判定処理を行っても良い。図16は、図13に示されたステップS1308の処理の前に、図15に示されたステップS1504、S1505の処理を行うものと同様の処理となっている。

【0125】

これにより、印刷物上に現れる印刷不良の位置から判定可能な印刷不良の種類と、印刷物上に現れる印刷不良の形状や印刷不良の発生箇所におけるリファレンスデータから判定可能な印刷不良の種類を合わせて判定することができ、判定の精度を向上させることができる。

【0126】

(その他の実施形態)

以上の実施形態で、検品装置102内の各処理部はハードウェア回路で実現されていたが、このハードウェア回路で実現する機能と同等の機能を、検品装置102内のCPUがHDDに格納されたプログラムを実行することによって実現しても良い。この場合、HDDは、上記実施形態で説明した検品処理のためのコンピュータプログラムを格納し、このコンピュータプログラムを検品装置102のCPUがRAMにロードし、実行するように構成すればよい。

【0127】

なお、本発明の目的は、前述した実施形態の機能を実現するソフトウェアのプログラムコードを記録したコンピュータ可読の記憶媒体を、システムあるいは装置に供給することによっても、達成される。また、システムあるいは装置のコンピュータ(またはCPUやMPU)が記憶媒体に格納されたプログラムコードを読出し実行することによっても、達成される。

【0128】

この場合、記憶媒体から読出されたプログラムコード自体が前述した実施形態の機能を実現することになり、そのプログラムコードを記憶した記憶媒体は本発明を構成することになる。

【0129】

プログラムコードを供給するための記憶媒体としては、例えば、フレキシブルディスク、ハードディスク、光ディスク、光磁気ディスク、CD−ROM、CD−R、不揮発性のメモリカード、ROMなどを用いることができる。

【0130】

また、コンピュータが読出したプログラムコードを実行することにより、前述した実施形態の機能が実現される。また、プログラムコードの指示に基づき、コンピュータ上で稼働しているOS(オペレーティングシステム)などが実際の処理の一部または全部を行い、その処理によって前述した実施形態が実現される場合も含まれる。

【技術分野】

【0001】

本発明は、印刷装置において印刷された印刷物を検査するための検査装置、検査方法、検査システム、コンピュータプログラムに関する。

【背景技術】

【0002】

特許文献1は、印刷物上に印刷された画像を検査して、印刷物に印刷不良(NG)が発生していると判定した場合に印刷装置のシート供給を停止し、既に供給されたシート(残留シートと呼ぶ)に対して印刷を行う印刷装置を開示する。この印刷装置は、印刷の行われた残留シートを検査して、これら残留シートのうち印刷不良と判定された残留シートの枚数が所定の枚数や割合が基準値を超える場合に、印刷不良が継続的に発生すると判定し、印刷を停止する。また、この印刷装置は、印刷不良が継続的に発生すると判定しない場合、印刷不良が突発的に発生すると判定し、印刷装置のシート供給を再開し、印刷を継続する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−42601号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

印刷不良には、印刷装置の不具合によって断続的に(例えば数枚おきに)発生するものがある。特許文献1の開示する印刷装置は、まず印刷不良である残留シートを判定し、次いで印刷不良であると判定された残留シートの枚数あるいは割合に基づいて印刷不良の種類を判定している。すなわち、この印刷装置は、シート単位で印刷不良が発生していると判定してこの判定結果に基づいて印刷不良の種類を判定するが、シート内に発生している個々の印刷不良の特徴を考慮して印刷不良の種類を判定していない。そのため、印刷不良が断続的に発生するような場合、印刷不良の発生頻度によっては印刷不良と判定される残留シートの枚数が基準値以下となり、継続して発生する印刷不良を、突発的に発生する印刷不良であると判定してしまう。その結果、印刷が継続されることとなり、印刷不良の印刷物が量産されてシートの大量損失を招くことがある。

【課題を解決するための手段】

【0005】

本発明の検査装置は、印刷装置と接続し、該印刷装置において参照画像に基づく印刷処理が施されたシートを検査する検査装置であって、前記参照画像を受信する受信手段と、前記印刷処理が施されたシートを読み取ることで読み取り画像を取得する読み取り手段と、前記参照画像と前記読み取り画像とを比較することで得られる印刷不良の発生箇所の特徴に基づき、前記印刷不良の種類を判定する判定手段と、前記判定手段によって判定された前記印刷不良の種類に基づき、前記印刷装置の行う印刷処理を制御する制御手段と、を有することを特徴とする。

【発明の効果】

【0006】

本発明によれば、印刷不良の発生箇所の特徴に基づいて印刷不良の種類を判定し、印刷不良の種類に応じた印刷処理の制御を行うことで、印刷不良によるシートの大量損失を抑制することができる。

【図面の簡単な説明】

【0007】

【図1】システム構成図

【図2】画像形成装置の制御部を示すブロック図

【図3】画像形成装置の構成図

【図4】検品装置の構成図

【図5】フィニッシャーの構成図

【図6】フィニッシャーと給紙ユニットの制御部を示すブロック図

【図7】給紙ユニットの構成図

【図8】検品装置の処理概略ブロック図

【図9】印刷用紙の斜行検出処理アルゴリズムを説明する図

【図10】検査処理について説明する図

【図11】検品装置における制御内容を示すフローチャート図

【図12】印刷不良を説明する図

【図13】第1の実施形態で説明する印刷不良種類判定の方法を示すフローチャート図

【図14】検品判定の結果を表示する判定表示部の図

【図15】第2の実施形態で説明する印刷不良種類判定方法を示すフローチャート図

【図16】第3の実施形態で説明する印刷不良種類判定方法を示すフローチャート図

【発明を実施するための形態】

【0008】

(第1の実施形態)

以下、本発明を実施するための形態について図面を用いて説明する。

【0009】

図1は本発明の実施形態に関わる検品装置(検査装置)を含む検査システムの構成の一例を示した図である。

【0010】

画像形成装置(印刷措置)101は、入力された画像データ(参照画像)に基づいて、記録媒体であるシートに対して画像形成処理(印刷処理)を行い、印刷物を出力する。なお、シートには普通紙や再生紙、厚紙、OHPシートなど様々な種類があり、以下ではこれらの総称として印刷用紙あるいは用紙と呼ぶ。

【0011】

検品装置(検査装置)102は、画像形成装置101から出力される印刷物(印刷処理が施された用紙)を受け取って印刷物を検査する。この検査処理については図11を用いて後述する。

【0012】

フィニッシャー(後処理装置)103は、検品装置102で検査された印刷物を受け取り、印刷物をステープルでバインドするなどの後処理を行う。またフィニッシャー103は、検品装置102での印刷物の検査結果が区別可能なように、印刷物を排出する。

【0013】

給紙ユニット(シート供給装置)104は、画像形成装置101へ用紙の供給(これを給紙と呼ぶ)を行い、画像形成装置101に給紙された用紙に対して印刷処理が施される。

【0014】

画像形成装置101はネットワークを介して外部のプリントサーバーやクライアントPCへと接続されている。また、本実施形態において、画像形成装置101、検品装置102、フィニッシャー103は通信ケーブルを介して相互に接続されている。また画像形成装置101と給紙ユニット104は相互に接続されている。以下で、画像形成装置101、検品装置102、フィニッシャー103、給紙ユニット104が、印刷、検査、フィニッシングまでを一貫して行うインライン検品システムについて説明する。

【0015】

[画像形成装置の構成]

図2は画像形成装置101の制御部を示すブロック図である。画像形成装置101はこの制御部によって統括的に制御されている。

【0016】

入力画像処理部201は、紙原稿などをスキャナなどの画像読み取り装置で読み取り、読み取られた画像データを画像処理する。

【0017】

NIC部202は、ネットワークを利用して入力された画像データ(主に、PDLデータ)をRIP部に渡したり、画像形成装置内部の画像データや装置情報をネットワーク経由で外部に送信したりする。RIP部は、入力されたPDLデータを解読し、ラスターイメージデータ(ビットマップデータ)に展開する部分である。

【0018】

画像形成装置制御部203は、データの入出力や給紙を制御する役割を果たし、例えば画像データをメモリ部204に記憶したり、呼び出したりし、また、給紙ユニット104の給紙動作を停止・再開させたりする。また、画像形成装置制御部203は、RIP部で展開されたビットマップデータを出力画像処理部205へ送信する。さらに本実施形態において、画像形成装置制御部203は、検品装置102、フィニッシャー103、給紙ユニット104と相互に通信し、必要な情報を相互に送受信する。

【0019】

出力画像処理部205は、画像形成装置制御部203から送信されたビットマップデータに対して印刷処理のための画像処理を施し、処理後の画像データをプリンタ部206に送信する。また、出力画像処理部205は、この処理後の画像データをリファレンスデータとして、検品装置102へ送信する。ここで出力画像処理部205は、画像送信手段として機能する。

【0020】

プリンタ部206は、順次供給給紙される用紙に対して、出力画像処理部205で処理された画像データに基づいて、印刷処理を行い、印刷物を出力する。

【0021】

操作部207は、出力された印刷物のフィニッシングに関する設定や検品装置102での検査に関する設定を行うためのユーザインタフェースである。また、操作部207は、画像形成装置101や検品装置102などの各装置の状態などを表示する表示部としても機能する。

【0022】

図3は上記画像形成装置101および給紙ユニット104の構成図である。

【0023】

画像形成装置101は、スキャナ部301、レーザ露光部302、感光ドラム303、作像部304、定着部305、給紙/搬送部306を有する。給紙ユニット104は複数の用紙収納庫を有する。また画像形成装置101は、図2で示した制御部(図3中には不図示)を有し、図3に示される画像形成装置101および給紙ユニット104は、この制御部によって統括的に制御される。

【0024】

スキャナ部301は、原稿台に置かれた原稿に対して、照明をあてて原稿画像を光学的に読み取り、その像を電気信号に変換して画像データを作成する工程である。

【0025】

レーザ露光部302は、上記画像データに応じて変調されたレーザ光などの光線を等角速度で回転する回転多面鏡(ポリゴンミラー)307に入射させ、反射走査光として感光ドラム303に照射する。

【0026】

作像部304は、感光ドラム303を回転駆動し、帯電器によって帯電させ、上記レーザ露光部302によって感光ドラム上に形成された潜像をトナーによって現像する。そのトナー像を、中間転写ベルト308を介して用紙に転写し、その際に転写されずに感光ドラム上に残った微小トナーを回収するといった一連の電子写真プロセスの現像ユニット(現像ステーション)を4つ持つことで実現している。

【0027】

イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の順に並べられた4連の現像ユニットは、シアンの現像ユニットによる作像動作の開始から所定時間経過後に、マゼンタ、シアン、ブラックの作像動作を順次実行していく。このタイミング制御によって、用紙上に各色のトナー像が転写される。本実施形態はカラープリンタを想定しているが、これに限定されるものではなく、白黒プリンタの場合にはブラックの現像ユニットのみが搭載されている。

【0028】

定着部305は、ローラやベルトの組み合わせによって構成され、ハロゲンヒータなどの熱源を内蔵し、上記作像部によってトナー像が転写された用紙上のトナーを熱と圧力によって溶解、定着させる。

【0029】

給紙/搬送部306は、画像形成装置101や給紙ユニット104の有する用紙収納庫に収納された複数の用紙から、制御部の指示に従って1枚分離し、作像部・定着部へ搬送する。用紙は搬送され、前述の現像ユニットによって、各色のトナー像が転写され、最終的にフルカラー画像が用紙上に形成される。また、用紙の両面に印刷する場合は、定着部を通過した用紙を再度作像部へ搬送する搬送経路を通るように制御する。そして、急項/搬送部306は、印刷処理が施された用紙を検品装置102へと搬送する。

【0030】

[フィニッシャーの構成]

図5は、フィニッシャー103の構成図である。

【0031】

検品装置102から排出された用紙は、フィニッシャー103に入る。フィニッシャー103は、用紙の排出先としてエスケープトレイ501及び出力トレイ502を有し、検品装置102の結果に応じて、排出先を切り替えて、用紙を排出する。

【0032】

さらに、出力すべきジョブに対してステープルモードが設定されている場合には、フィニッシャー制御部601は印刷物を出力トレイ502に排出するよう制御する。その際には、用紙が出力トレイ502に排出される前に、用紙をジョブ毎にフィニッシャー内部の処理トレイ503に順次蓄えておき、該処理トレイ503上にてステープラ504にてバインドして、その上で出力トレイ502へ該記録用紙束を排出する。

【0033】

転送パス切り替え部505は検品装置102からの判定情報に応じて、印刷物の転送パスを切り替える。転送パスを切り替えることにより、印刷物をエスケープトレイ501もしくは出力トレイ502に区別可能に転送することが可能である。

【0034】

図6(a)はフィニッシャー103の制御部を示すブロック図である。この制御部によってフィニッシャー103の各種動作は制御されている。

【0035】

フィニッシャー制御部601は、搬送パス駆動制御部602、ステープラ制御部603と通信する。また、フィニッシャー制御部601は、画像形成装置101、検品装置102と相互に接続されており、これらの装置間で必要なデータを送受信する。例えば、フィニッシャー制御部601は、画像形成装置101からジョブに応じたフィニッシャー設定情報を受信し、受信した設定情報に基づいてフィニッシャー103内の各制御部と通信する。

【0036】

搬送パス駆動制御部602は、フィニッシャー制御部601から送信されたジョブの制御情報に基づいて各種フィニッシングユニットへと用紙を導く。例えば、ステープル出力を行いたい場合には、ステープラ制御部603との通信を行い、ステープラ制御部603のステータス情報をフィニッシャー制御部601が受信して、ジョブの制御情報を送信し、ジョブの内容に応じたステープラ動作を行って出力する。

【0037】

[給紙ユニットの構成]

図7は、給紙ユニット104の構成図である。

【0038】

画像形成装置101へ給紙される用紙は、給紙ユニット104から給紙される。給紙ユニット104は、用紙収納庫701、給紙ローラ702、搬送ローラ703、用紙搬送路704を有する。この給紙ユニット104は、画像形成装置制御部203からの指示で給紙は開始され、給紙ローラ702の駆動を開始させ、用紙収納庫701から用紙を搬送ローラ703まで搬送する。そして、給紙ユニット104は、搬送ローラ703を駆動させ、用紙を用紙搬送路704に搬送させることにより、画像形成装置101へと用紙を給紙する。

【0039】

さらに、検品装置102の結果に応じて、給紙ローラ702は駆動を停止させ、搬送ローラ703の駆動は継続させるといった制御を行うことにより、すでに給紙ローラ702によって給紙が開始された用紙(残留紙)を使用した検品を行うことも可能となる。

【0040】

図6(b)は給紙ユニット104の制御部を示すブロック図である。この制御部によって給紙ユニット104の各種動作は制御されている。

【0041】

給紙ユニット制御部604は、搬送パス駆動制御部605、給紙駆動制御部606と通信する。また、給紙ユニット制御部604は、画像形成装置101と相互に接続されており、この装置間で必要なデータを送受信する。例えば、給紙ユニット制御部604は、画像形成装置101からの給紙命令を受信し、受信した給紙命令に基づいて給紙ユニット104内の各制御部と通信する。

【0042】

搬送パス駆動制御部605は、給紙ユニット制御部604から送信された給紙命令に基づいて、搬送ローラ703を駆動させ用紙を画像形成装置101に搬送する。

【0043】

給紙駆動制御部606は、給紙ユニット制御部604から送信された給紙命令に基づいて、用紙収納庫701から用紙を給紙するために給紙ローラ702を駆動させ、用紙搬送路704に用紙を送る。

【0044】

例えば、通常の印刷制御の場合、画像形成装置101からの命令に従い、用紙を給紙ローラ702と搬送ローラ703を駆動させ、画像形成装置101内へ用紙を順次給紙する。さらに、検品装置102の検査処理の結果に応じて、この制御を切り替えることも可能である。例えば、給紙ユニット制御部604は、画像形成装置101を介して、検品装置102の検査処理の結果を受信し、その結果に応じて、給紙ローラ702の駆動は停止させ、搬送ローラ703の駆動のみを継続させる。また、例えば、給紙ユニット制御部604は、検品装置102の結果に応じて、給紙ローラ702と搬送ローラ703の駆動を両方停止させることもある。

【0045】

[検品装置の構成]

図4(a)は検品装置102の構成図である。画像形成装置101から印刷出力された用紙は、給紙ローラ401によって検品装置102の内部に引き込まれる。その後、印刷物は搬送ベルト402で搬送されながら、搬送ベルト402上にある検品センサー403で印刷物を読取って、検査を行う。検査結果はフィニッシャー103に送られる。検査が行われた後に、印刷物は排紙ローラ404からフィニッシャー103に搬送される。ここでは図示しないが、検品センサー403は両面印刷物にも対応できるように搬送ベルト402の下側からも検品センサーで読み取る構造であってもよい。

【0046】

図4(b)は搬送ベルト402の部分を上面からみた図である。

【0047】

検品センサー403は、搬送ベルト402によって搬送されてきた印刷物410の画像をライン毎に読み取るラインセンサーである。

【0048】

画像読み取り用の用紙照射装置411は、印刷物410に光を照射し、検品センサー403は、反射光を受光することで印刷物を読み取る。

【0049】

斜行検知用の用紙照射装置412は、印刷物410が搬送ベルト402上で用紙搬送方向に対して斜行しているかどうかを検知する。

【0050】

図8は、検品装置102の制御部811を含む各処理部を示すブロック図であって、検品装置102の動作は、これら各処理部が協調して実行される。なお、図8に示される各処理部は、図11に示されるフローチャートの各処理を実行する。

【0051】

図11は、検品装置102で行われる検査処理のフローを示したフローチャートである。図11に示されるフローチャートの各処理について説明する。

【0052】

ステップS1101では、検品センサー403で印刷物を読み取ることで取得された画像データ(スキャンデータ)と画像形成装置101から送信されたリファレンスデータとを比較することで、印刷物の検査を行う。ステップS1101の処理は、スキャンデータの比較前処理と、スキャンデータとリファレンスデータとの比較処理である。これらの2つの処理について図9、10を用いて後述する。

【0053】

検査の結果がOKであった場合(S1101でNO)、制御部811はステップS1102において、フィニッシャー制御部601に対し、出力トレイ502に印刷物を排出する指示を送信する。

【0054】

検査の結果がNGであった場合(S1101でYES)、制御部811はステップS1103において、外部通信部812を介して画像形成装置制御部203に対し、給紙動作の停止命令を送信する。給紙動作の停止命令とは、給紙ローラ702を停止し、搬送ローラ703は停止しないようにする制御信号のことである。なお、この制御信号は印刷処理を停止しない。このような制御信号によって、すでに給紙された画像形成装置101内の搬送中の残留紙を用いて印刷し、その印刷結果に基づいてNGの種類を判定することができる。なお本実施例において残留紙は複数あるものとする。

【0055】

また、ステップS1103の処理によって給紙動作が停止された後に複数の残留紙に印刷される画像内容は、S1101にて画像不良が検出された画像内容でなくとも良い。残留紙に印刷される画像内容がそれぞれ異なる場合、後述のNG種類判定処理において特定の画像内容に依存しない状態で、画像不良の種類を判定することができる。

【0056】

ステップS1104において、制御部811は、フィニッシャー制御部601に対し、印刷処理の行われた残留紙をエスケープトレイ501に排出する指示を送信する。

【0057】

ステップS1105において、NG種類判定部(判定手段)808は、印刷処理の行われた残留紙に対して、NG種類判定処理を行う。NG種類判定処理の詳細は図12、図13を用いて後述する。

【0058】

ステップS1106において、制御部811は、検査対象となる印刷物が最後であるか否かを判定する。この判定方法の一例として、所定の時間間隔以上、検品装置102に印刷物が搬送されてこなかった場合、検査対象となる印刷物が最後であると判定する。検査対象となる印刷物が最後であると判定された場合(S1106でYES)、処理はステップS1107へ進む。またそうでなかった場合(S1106でNO)、処理はS1101へ進む。

【0059】

ステップS1107において、判定結果表示部(表示手段)810は、検品判定の結果および/または画像形成装置101の動作状態(図14参照)を示す表示情報を生成し、生成した表示情報を検品装置102の不図示の表示部に表示する。なお、この表示情報は、画像形成装置101における印刷処理の結果を示す情報と読み替えることができる。そして、処理は終了する。なお、判定結果表示部810は、この表示情報を、外部通信部812を介して画像形成装置101へ送信し、画像形成装置101の操作部207に表示させるようにしても良い。

【0060】

[比較前処理]

比較判定部807の行う比較前処理について図9を用いて説明する。

【0061】

まず、比較判定部807は比較前処理として、印刷物の斜行を検知して、斜行を画像上で補正する斜行補正処理を行う。

【0062】

用紙搬送方向に対して斜め方向かつ搬送ベルト402に対して上方向に配置された用紙照射装置412は、印刷物410に光を照射し、検品センサー403は、印刷物410の後端部に発生した端部影901を読み取る。比較判定部807は、検品センサー403から端部影901の画像(影画像)を受信し、この影画像に対して二値化及びエッジ検出処理等を行うことで影画像の傾きを検出する。例えば、影画像に対して二値化及びエッジ検出処理等を行った後の画像が図9(b)のようになっていた場合、比較判定部807は、基準座標911、読み取り画像910上の所定の始点座標912および終点座標913を決定し、基準座標911と各座標とのそれぞれの相対座標を求める。

【0063】

基準座標911の座標が(0,0)、始点座標912の座標が(300,245)、終点座標913の座標が(235,3885)であった場合、始点座標912と終点座標913の傾きθ(deg)は

【0064】

【数1】

【0065】

であるから、印刷物410は用紙搬送方向に対して時計回り方向に1.023度斜行していると検出される。

【0066】

ここで、検出された角度及び斜行方向情報を元に、比較判定部807はスキャンデータに対して回転処理を行う。

【0067】

次に、比較判定部807は、斜行補正処理を行った後、スキャンデータに対して解像度変換処理を行う。また、比較判定部807は、画像形成装置101からリファレンスデータを受信し、リファレンスデータに対しても解像度変換処理を行う。この解像度変換処理において、リファレンスデータとスキャンデータは、互いに比較可能な同等な解像度(例えば300dpi)に変換される。

【0068】

[比較処理]

比較判定部807は、比較前処理を行った後、スキャンデータとリファレンスデータを比較することで、印刷物の検査を行う。この検査処理については、図10を用いて説明する。なお本実施形態においては、各画素値の差分比較を行うものとし、画素値は濃度値として説明するが、輝度値など他の値でも良い。

【0069】

比較判定部807は、スキャンデータのリファレンスデータに対する画素ごとの濃度値の差分を算出し、差分の値に応じて正しく印字されたかを判定する。比較判定部807は、例えばPDLプリント時の場合、前述のようにPDLデータをビットマップ展開したものをリファレンスデータとする。本実施形態において、比較判定部807は、双方の画像データを複数の25個のブロックに分割し(図10(a)参照)、それぞれのブロック内で画素毎にRGBもしくはCMYKでの濃度比較を行う。ここではRGBで比較を行うか、CMYKでの比較を行うかは画像に応じて設定変更が可能で、例えばカラー画像データの場合にはRGBでの比較を行い、白黒画像データの場合にはCMYK(Kのみ)での比較を行うものとする。ブロックごとの画像比較例を図10に示す。図10(a)は検品センサー403で読み取られた画像である。図10(b)は分割後の一ブロックの例である。図10(c)はリファレンスデータ内のある一部分を抜き出した画像であり、図10(d)は図10(c)に対応する画素位置のスキャンデータの部分画像である。濃度データは0〜255の多値データとなっており、

比較値=[スキャンデータ値]−[リファレンスデータ値]

により算出した比較値の絶対値と、予め設定した許容濃度差と比較して、

|比較値| ≦ 許容濃度差

である場合には該当画素をOK画素と判定し、それ以外の場合にはNG画素と判定する。図10の例の場合では、画素1002の位置に何らかのゴミが存在していたことにより、本来であれば黒っぽい画素値が読みこまれるはずが、その濃度値が小さく読み取られている。この場合、許容濃度差が40に設定されていて、画素1001の濃度値が255、画素1002の濃度値が127であるとすると、

|比較値| = |127−255|=128 > 40

であるから、該当画素はNG画素と判定される。

【0070】

このようにブロック内の各画素に対して同等の判定処理を行い、ブロック単位でのOK判定率(=OK画素数/ブロック内の全画素数)を求める。このブロック単位でのOK判定率と予め設定されたOK判定閾値を比較する。例えばOK判定閾値が0.9で指定されている場合に、OK判定率が0.96であった場合には、

OK判定率(0.96)>OK判定閾値(0.9)

であるから、該当ブロックに関しては、OK判定とする。上記処理を全ブロックに対して行い、全てのブロックでOK判定となった場合には印刷物はOK(印刷良好)と判定され、それ以外の場合はNG(印刷不良)と判定される。

【0071】

[NG種類判定処理]

図12、図13を用いて、ステップS1105のNG種類判定処理について説明する。具体的には、残留紙の全てに対し印刷処理を行い、印刷物を検品装置102で読み取り、その読み取り画像データからNG種類の判定を行う。

【0072】

印刷不良の種類には、連続的な印刷不良、断続的な印刷不良、突発的な印刷不良が挙げられる。これら各種の印刷不良の一例を図12に図示する。

【0073】

連続的な印刷不良として、搬送路の途中のフラグセンサ(不図示)等にトナーの汚れが付着することにより現れるスジなどのトナー汚れ1200や、搬送ローラの摩耗など搬送部材の不具合により印刷処理の転写工程中に用紙が常に斜行したり歪んだりすることによる画像歪み1201等が挙げられる。

【0074】

断続的な印刷不良として、感光ドラム303上、作像部304内の中間転写ベルト上、定着部305の定着ローラ上の傷や汚れ等の周期性(図12(b)では4枚に1枚印刷不良がある)による印刷不良等1203が挙げられる。また、トナーの劣化やトナーの濃度等の現像条件や、現像コントラスト電位等の潜像条件が変化し、主に現像性が悪化したときに発生するエッジ強調(掃き寄せ)1204や白抜けなどが挙げられる。

【0075】

突発的な印刷不良として、転写で発生する中抜け1205や、現像中で発生するリングマーク1206と呼ばれる現象等が挙げられる。

【0076】

次に、NG種類判定処理の処理フローについて図13を用いて説明する。NG種類判定処理では、印刷処理の行われた残留紙を用いて、S1101にてNGと判定された印刷物の印刷不良は、連続的な印刷不良なのか、断続的な印刷不良なのか、突発的な印刷不良なのか、の判定を行う。なお本実施形態においては、複数の残留紙を用いてNG種類判定処理が行われる。

【0077】

NG種類判定部808は、ステップS1301において、検品装置102で判定がNGとなった印刷不良の発生箇所が、搬送方向(副走査方向)に所定の長さ以上、連続して発生しているか否かを判定する。言い換えるとステップS1301において、NG種類判定部808は、印刷不良の発生箇所が、連続的な印刷不良の特徴を有しているかを判定する。これには例えば、複数の残留紙に対する検査処理において、判定がNGとなった印刷不良の画像での、印刷不良画素が所定の長さ以上、搬送方向に連続しているか否かで判定する。

【0078】

所定の長さ以上、搬送方向に連続して印刷不良が発生している場合、連続的な印刷不良である、トナー汚れによるスジ1200や、作像途中における用紙の斜行や歪みによる画像歪み1201が発生していると考えられる。そのため、NG種類判定部808はステップS1302において、連続的な印刷不良と判定する。またNG種類判定部808は、連続的な印刷不良が発生したことを示す情報、および、印刷不良とされた印刷物の画像とその印刷不良の発生箇所を示す情報を、検品装置102の不図示の記憶部に記憶する。そして、処理はステップS1307へ進む。

【0079】

なお、NG種類判定部808は、連続的な印刷不良をさらに、スジ1200や画像歪み1201などに細かく分類してもよい。例えば、搬送方向に直交する方向で所定の幅以内の領域で、搬送方向に所定の長さ以上、印刷不良画素が連続した場合、連続的な印刷不良はスジ1200であると判定される。また、搬送方向に所定の長さ以上連続する印刷不良画素がさらに所定の個数(面積)以上ある場合、連続的な印刷不良は、画像全体の歪み(画像歪み1201)であると判定される。スジ1200の原因は不図示のフラグセンサのトナー汚れであるため、印刷不良がスジ1200であると判定した場合、NG種類判定部808は、画像形成装置101の不良ユニット(不具合が生じている可能性のあるユニット)は不図示のフラグセンサであると特定できる。また、画像歪み1201の原因は作像部における搬送ローラの摩耗であるため、印刷不良が画像歪み1201であると判定した場合、NG種類判定部808は、画像形成装置101の不良ユニットは作像部の搬送ローラであると特定できる。この不良ユニットの特定情報についても、NG種類判定部808は、不図示の記憶部に記憶するようにしても良い。

【0080】

ステップS1307において、制御部811は、給紙動作、搬送動作、印刷処理の全てを停止させる命令(制御信号)を、外部通信部812を介して画像形成装置制御部203に送信する。ここで制御部811は、制御信号を画像形成装置101に送信する信号送信手段として機能する。

【0081】

ステップS1301で印刷不良が搬送方向に連続して発生していないと判定された場合、ステップS1303においてNG種類判定部808は、残留紙の印刷不良箇所の位置の座標を検出し、検品装置102の不図示の記憶部に記憶する。

【0082】

次に、ステップS1304において、NG種類判定部808は、発生箇所の位置が主走査方向(搬送方向に対して直交する方向)に対して同じ位置である、複数の印刷不良があるか否かを判定する。なお、ここでの「同じ座標」というのは、2つの座標が、許容誤差の範囲内にあればよいこととする。

【0083】

ステップS1304にて複数の印刷不良の発生箇所が主走査方向に対して同じ位置にあると判定された場合、ステップS1305においてNG種類判定部808は、これら複数の印刷不良箇所の副走査方向における出現周期が各ユニットの動作周期となっているか否かを判定する。すなわち、印刷不良箇所の位置が画像形成装置101の各ユニットの動作周期に合致するか否かを判定する。なお、各ユニットの動作周期とは、感光ドラム303や定着部305や中間転写ベルト308等の回転周期のことである。以上のステップS1304からS1305の処理を言い換えると、NG種類判定部808は、印刷不良の発生周期の観点から、印刷不良の発生箇所の特徴が、断続的な印刷不良の特徴と合致するかを判定している。

【0084】

上記の各ユニットの動作周期に関する情報は、予め検品装置102の不図示の記憶部に記憶されており、NG種類判定部808は、この記憶された情報を用いて判定する。なお、この印刷不良の周期を計算することによって、どのユニットに印刷不良の原因が存在するか否かも判定できる。例えば、直径711[mm]の中間転写ベルト上の傷によって印刷不良が発生した場合、この印刷不良は約2232[mm](711×π[mm])に1回発生することになる。このときA3サイズの用紙を使用している場合、用紙の長手方向は411[mm]である。したがって、搬送中の用紙の間隔も考慮すると、この中間転写ベルト上の傷による印刷不良は残留紙4枚につき1回発生することになる(図12(b)の1203参照)ため、少なくとも残留紙を4枚用いれば判定できる。本実施形態では、周期が長い中間転写ベルトの例を挙げたが、定着部305のように短い周期のユニットに対しても断続的な印刷不良を判定できる。このようにして、NG種類判定部808は、印刷不良の発生周期から不良ユニットを判定する。

【0085】

ステップS1305にて印刷不良の発生箇所の副走査方向の位置が各ユニットの周期で存在すると判定された場合、ステップS1306においてNG種類判定部808は、印刷不良が断続的な印刷不良であると判定する。またNG種類判定部808は、断続的な印刷不良が発生したことを示す情報、および、印刷不良とされた印刷物の画像とその印刷不良の発生箇所を示す情報、ならびに、不良ユニットを示す情報を、検品装置102の不図示の記憶部に記憶する。そして、処理はステップS1307へ進む。

【0086】

一方、印刷不良の発生箇所が主走査方向に対して同じ位置にないと判定された場合(S1304でNO)、または、印刷不良の発生箇所が副走査方向に対して各ユニットの周期で存在していないと判定された場合(S1305でNO)、ステップS1308においてNG種類判定部808は、印刷不良が突発的な印刷不良であると判定する。またNG種類判定部808は、突発的な印刷不良が発生したことを示す情報、および、印刷不良とされた印刷物の画像とその印刷不良の発生箇所を示す情報を、検品装置102の不図示の記憶部に記憶する。そして、処理はステップS1309へ進む。

【0087】

ステップS1309において、制御部811は、給紙動作を再開させる命令(制御信号)を、外部通信部812を介して画像形成装置制御部203に送信して、画像形成装置101における印刷処理を再開させる。ここで制御部811は、制御信号を画像形成装置101に送信する信号送信手段として機能する。

【0088】

このような一連の処理を行って印刷不良のNG種類を判定することによって、画像形成装置の動作を適切に制御することができるようになる。

【0089】

[判定結果の表示]

図14を用いて、ステップS1107で行われる表示処理について説明する。

【0090】

本実施形態では、検品装置102の判定結果がNGの場合に、その印刷不良(NG)の種類が判定され、印刷不良の種類によって画像形成装置101の動作制御が行われる。この際、判定結果表示部810は、検品装置102の不図示の記憶部に記憶された各情報に基づいて、検品判定の結果、および/または、画像形成装置101の動作状態を示す表示情報を生成する。そして、判定結果表示部810は、生成した表示情報を検品装置102の不図示の表示部に表示することによって、検品判定の結果、および/または、画像形成装置101の動作状態を、ユーザーに対して通知する。以下、表示内容の一例を説明する。

【0091】

画像形成装置101で印刷を行い、全ての印刷物において検査処理の結果がOKであった場合(S1101でNO)、印刷終了後に判定結果表示部810は、図14(a)のように印刷処理が正常に行われたことをユーザーに通知する。

【0092】

搬送路の途中にトナーの汚れが付着することにより現れるスジなどのトナー汚れ1200などが原因で画像形成装置101の給紙/搬送制御が停止した場合(S1105で連続的な印刷不良と判定された場合)は、図14(b)のような表示を判定結果表示部810は行う。図14(b)の表示は、印刷処理が停止されたことと、その原因がプリンタ内部の汚れであることをユーザーに通知する。なお、作像途中における用紙の斜行や歪みによる画像歪み1201等が原因だった場合は、搬送部品に不良があることをユーザーに伝えても良い。

【0093】

感光ドラム303上、作像部304の中間転写ベルト308上、定着部305の定着ローラ上などの各ユニット上の傷や汚れ等による印刷不良等1203が検知された場合(S1105で断続的な印刷不良と判定された場合、図14(c)に示すような表示を判定結果表示部810は行う。図14(c)の表示は、印刷を停止したことと、不良が発生しているユニットをユーザーに伝える。本実施形態において、不良ユニットが示唆されるので、ユーザーやオペレーターによる画像形成装置の部品交換などのメンテナンス作業が容易になるといったメリットがある。

【0094】

突発的な印刷不良が検知された場合(S1105で突発的な印刷不良と判定された場合)、印刷終了後に判定結果表示部810は、印刷が終了したことと、一部の印刷不良の印刷物をエスケープトレイ501に出力したことをユーザーに伝える図14(d)のような表示を行う。

【0095】

以上説明したように、判定結果表示部810は、図14のように検品判定の結果に基づいて、表示部に表示する内容(表示情報)を変える。この表示情報は、画像形成装置101の動作状態を示す情報を含み、判定結果表示部810は、検品判定の結果に応じて、画像形成装置101内の不良ユニットを示す情報を表示部に表示する。

【0096】

以上で述べたように、本実施形態では、検品装置102にて判定結果がNGとされた印刷不良に対して、連続的な印刷不良なのか、断続的な印刷不良なのか、突発的な印刷不良なのか、印刷不良の種類を判定する。判定された印刷不良の種類に応じて、画像形成装置の給紙/搬送動作を制御することで、印刷の生産性の低下や印刷物の大量損失を防ぐことが可能となる。特に、断続的な印刷不良を検知した場合に画像形成装置の印刷処理を停止させることで、用紙の大量の損失を防ぐことができる。また、突発的な印刷不良を検知した場合に画像形成装置の印刷処理を継続させることでで、生産性の低下を防ぐことができる。

【0097】

また、印刷不良の種類に基づいて、画像形成装置101の状態を表示することにより、オペレーターのメンテナンス作業の効率を向上させることが可能となる。

【0098】

(第2の実施形態)

第1の実施形態では、NG種類判定処理において、断続的な印刷不良の例として感光ドラム上、中間転写ベルト上、定着ローラなどの各ユニット上の傷や汚れ等による印刷不良を述べた。これらの印刷不良は、各ユニットの回転周期などの画像形成装置の機構的な要因により生じるため、印刷不良の位置から判定できる。一方、画像形成装置の機構的な要因ではなく、印刷する画像データ自体に断続的な印刷不良が発生する要因がある場合がある。例えば、図12(b)を用いて説明したエッジ強調(掃き寄せ)1204や白抜けなどである。また、突発的な印刷不良にはリングマーク(図12(c)参照)が挙げられる。これらは、各ユニットの回転周期からは印刷不良の種類の判定が困難な印刷不良の一例である。

【0099】

本実施形態においては、各ユニットの回転周期に基づく印刷不良の発生箇所の位置だけからは判定が困難である印刷不良の種類の判定方法について説明する。なお、本実施形態は、第1の実施形態における図13を用いて説明した一連の処理フローを、図15を用いて説明する一連の処理フローに置き換えるものである。この点以外の構成は、特に説明がない限り、第1の実施形態と同じであるため、詳細説明を省略する。

【0100】

[NG種類判定処理]

本実施形態のNG種類判定処理について、図15を用いて説明する。

【0101】

NG種類判定処理として、第1の実施形態同様、検品結果がNGなものに対して、印刷不良の種類の判定を行う。印刷不良の種類として、第1の実施形態において図12を用いて説明した各種の印刷不良などが挙げられる。第1の実施形態のNG種類判定処理では、各ユニットの回転周期に基づいて印刷不良の種類を判定した。一方、本実施形態のNG種類判定処理では、印刷不良の発生箇所におけるリファレンスデータの画像パターンおよびスキャンデータの画像パターンに基づいて、リファレンスデータ検査処理および形状検査処理を行うことで、印刷不良の種類を判定する。

【0102】

本実施形態のNG種類判定処理においても、第1の実施形態と同様に、検査処理でNGと判定された場合に画像形成装置101の給紙ユニット104の給紙制御が停止され、その時点で給紙済みの残留紙(供給済みのシート)を用いてNG種類の判定を行う。

【0103】

NG種類判定部808は、ステップS1501、S1502、S1503の処理を行う。これらの処理は第1の実施形態におけるステップS1301、S1302、S1307と同様である。

【0104】

NG種類判定部808は、ステップS1501で印刷不良が搬送方向に連続して発生していないと判定された場合、ステップS1504において、形状検査処理(詳細は後述)を行って、印刷不良が突発的な印刷不良であるか、断続的な印刷不良であるかを判定する。

【0105】

ステップS1504で突発的な印刷不良であると判定された場合、NG種類判定部808は、ステップS1507、S1508の処理を行う。この処理は第1の実施形態におけるステップS1308、S1309の処理と同様なため、説明は省略する。

【0106】

ステップS1504で断続的な印刷不良であると判定された場合、NG種類判定部808は、ステップS1505においてリファレンスデータ検査処理(詳細は後述)を行って、印刷不良が断続的な印刷不良であるか、突発的な印刷不良であるかを判定する。つまり、ステップS1504およびS1505において、NG種類判定部808は、印刷不良の形状あるいはその位置におけるリファレンスデータの画像パターンの観点から、印刷不良の発生箇所の特徴が、断続的或いは突発的な印刷不良の特徴と合致するかを判定している。この際に、印刷不良の発生原因である不良ユニットが判定できれば、不良ユニットを示す情報を後ろのステップS1506で不図示の記憶部に記憶する。

【0107】

ステップS1505で断続的な印刷不良であると判定された場合、NG種類判定部808は、ステップS1506において、S1306と同様に、印刷不良が断続的な印刷不良であると判定する。そして、ステップS1503へ処理が進む。ステップS1505で突発的な印刷不良であると判定された場合、NG種類判定部808は、ステップS1507、S1508の処理を行う。

【0108】

[形状検査処理]

ステップS1504において行われる形状検査処理について説明する。形状検査処理は、発生した印刷不良の形状が、断続的な印刷不良に特徴的なものであるか、突発的な印刷不良に特徴的なものであるかを、検品装置102内に備えられた不図示のデータベースを用いて判定する処理である。なお、特徴的な形状の印刷不良とは、印刷処理における各工程(現像工程、転写工程、定着工程)で発生する印刷不良のうち、決まった形状を持って印刷物上に現れる印刷不良のことである。

【0109】

なお本実施形態は、形状検査処理を、印刷不良の発生箇所ごとに順々に行い、印刷不良の種類が判定されると形状検査処理を終了する構成とするが、本発明はこのような構成に限定されない。すなわち、印刷不良の発生箇所の全てに対して形状検査処理が行われ、判定された印刷不良の種類のうち最も多いものを形状検査処理で判定される印刷不良の種類とする構成であっても良い。

【0110】

以下では、形状検査処理の一例として、リングマーク1206を判定する方法について説明する。

【0111】

現像工程で発生する印刷不良であるリングマーク1206は、トナーに混入した金属粉が現像途中で放電することで発生し、図12(c)に示されているように印刷不良の形状が特徴的である。この放電現象は突発的に生じる現象であるため、リングマーク1206は突発的な印刷不良であるとして扱える。

【0112】

したがって、データベースを検索して、印刷不良箇所の形状(印刷不良の発生箇所におけるスキャンデータの画像パターン)が、突発的な印刷不良であるリングマーク1206の形状の情報と合致した場合、突発的な印刷不良であるリングマーク1206が発生していると判定できる。

【0113】

なお、リングマーク1206は特徴的な形状を持つ印刷不良の一例であって、データベースには、その他の突発的な印刷不良や、断続的な印刷不良についての特徴的な形状の情報も記憶されている。このようなデータベースを用いて、印刷不良の形状をデータベースに記憶されている形状の情報と照合することで、印刷不良の種類を高速に検出することができる。

【0114】

なお、データベースには突発的な印刷不良の形状のみを記憶しておき、印刷不良の形状がデータベース内の情報と合致しなかった場合、断続的な印刷不良であると判定してもよい。また、逆にデータベースには断続的な印刷不良の形状のみを記憶しておき、印刷不良の形状がデータベース内の情報と合致しなかった場合、突発的な印刷不良であると判定してもよい。

【0115】

[リファレンスデータ検査処理]

ステップS1505において行われるリファレンスデータ検査処理について説明する。リファレンスデータ検査処理は、印刷不良の発生箇所におけるリファレンスデータの画像パターンの特徴が、断続的な印刷不良を発生させるものに合致するのか、あるいは、突発的な印刷不良を発生させるものに合致するのかを判定する処理である。この合致するか否かは検品装置102の不図示のデータベースに記憶されるマッチングパターンと比較することで行われる。

【0116】

なお本実施形態は、リファレンスデータ検査処理を、印刷不良の発生箇所ごとに順々に行い、印刷不良の種類が判定されるとリファレンスデータ検査処理を終了する構成とするが、本発明はこのような構成に限定されない。すなわち、印刷不良の発生箇所の全てに対してリファレンスデータ検査処理が行われ、判定された印刷不良の種類のうち最も多いものをリファレンスデータ検査処理で判定される印刷不良の種類とする構成であっても良い。

【0117】

以下では、リファレンスデータ検査処理の一例として、エッジ強調(掃き寄せ)1204と中抜け1205を判定する方法について説明する。

【0118】

エッジ強調(掃き寄せ)1204は、トナーの劣化などによる現像条件や現像コントラスト電位等の潜像条件の変化によって発生する、トナーの載り量が過多となる現象である。エッジ強調(掃き寄せ)1204は、特にリファレンスデータについて、中間調画像の領域の搬送方向の後端(エッジ)おいて、この画像領域と隣接する領域の濃度が0となっている画像パターンの部分に発生しやすい。また、一度、現像条件や潜像条件が変化してしまうと、メンテナンスを行わない限り現像性は是正されないため、リファレンスデータがエッジ強調(掃き寄せ)1204の発生条件に合致するたびに発生し続けてしまう。つまり、エッジ強調(掃き寄せ)1204は、搬送方向に常に連続的に発生する印刷不良でも一度限りの突発的に発生する印刷不良でもなく、リファレンスデータの画像パターンが印刷不良となる条件に合致した場合に発生する。このように断続的に発生する印刷不良は、リファレンスデータの特定の画像パターンを参照すれば、印刷不良の発生を予測できるため、言い換えれば印刷不良の発生周期が既知である印刷不良として扱える。

【0119】

したがって、印刷不良の発生箇所におけるリファレンスデータを参照し、リファレンスデータの画像のエッジ部と隣接する画素の濃度データが0となっている場合、断続的な印刷不良であるエッジ強調(掃き寄せ)1204が発生していると判定できる。

【0120】

なお、エッジ強調(掃き寄せ)1204は、画像の高濃度領域と低濃度領域とが隣接するエッジ部でも発生する。この場合、エッジ部における高濃度領域側のトナー載り量が過多となり、低濃度領域側のトナー載り量が不足する。すなわち、エッジ強調(掃き寄せ)1204と白抜けが発生する。これらの印刷不良は、印刷不良の発生箇所におけるリファレンスデータを参照し、リファレンスデータのエッジ部において隣接する2つの領域が所定の濃度差であることを検出することで、断続的な印刷不良であると判定できる。以上説明したエッジ強調(掃き寄せ)1204は、現像条件や潜像条件の変化が発生原因であるため、不良ユニットは、レーザ露光部302、感光ドラム303、作像部304の現像ユニットの何れかである。NG種類判定部808は、これらの不良ユニットを示す情報をステップS1508にて不図示の記憶部に記憶するようにしても良い。

【0121】

また、印刷処理における転写工程で発生する中抜け1205は、転写途中にトナーがはがれることで発生する印刷不良である。この印刷不良は、リファレンスデータの画像パターンとは無関係に突発的に発生するため、突発的な印刷不良である。

【0122】

したがって、印刷不良の発生箇所におけるリファレンスデータを参照し、リファレンスデータの濃度データが0以外の濃度であるのにも関わらず、スキャンデータの濃度データが濃度0を示す場合、突発的な印刷不良である中抜け1205が発生していると判定できる。

【0123】

以上説明したように、本実施形態は、印刷物上に現れる印刷不良の位置だけでは判定できない断続的な印刷不良や突発的な印刷不良を、印刷不良の形状や印刷不良の発生箇所におけるリファレンスデータを検査することで判定できる。

【0124】

(第3の実施形態)

また、図16に示すように、図13に示した第1の実施形態のNG種類判定処理と、図15に示した第2の実施形態のNG種類判定処理とを組み合わせたNG種類判定処理を行っても良い。図16は、図13に示されたステップS1308の処理の前に、図15に示されたステップS1504、S1505の処理を行うものと同様の処理となっている。

【0125】

これにより、印刷物上に現れる印刷不良の位置から判定可能な印刷不良の種類と、印刷物上に現れる印刷不良の形状や印刷不良の発生箇所におけるリファレンスデータから判定可能な印刷不良の種類を合わせて判定することができ、判定の精度を向上させることができる。

【0126】

(その他の実施形態)

以上の実施形態で、検品装置102内の各処理部はハードウェア回路で実現されていたが、このハードウェア回路で実現する機能と同等の機能を、検品装置102内のCPUがHDDに格納されたプログラムを実行することによって実現しても良い。この場合、HDDは、上記実施形態で説明した検品処理のためのコンピュータプログラムを格納し、このコンピュータプログラムを検品装置102のCPUがRAMにロードし、実行するように構成すればよい。

【0127】

なお、本発明の目的は、前述した実施形態の機能を実現するソフトウェアのプログラムコードを記録したコンピュータ可読の記憶媒体を、システムあるいは装置に供給することによっても、達成される。また、システムあるいは装置のコンピュータ(またはCPUやMPU)が記憶媒体に格納されたプログラムコードを読出し実行することによっても、達成される。

【0128】

この場合、記憶媒体から読出されたプログラムコード自体が前述した実施形態の機能を実現することになり、そのプログラムコードを記憶した記憶媒体は本発明を構成することになる。

【0129】

プログラムコードを供給するための記憶媒体としては、例えば、フレキシブルディスク、ハードディスク、光ディスク、光磁気ディスク、CD−ROM、CD−R、不揮発性のメモリカード、ROMなどを用いることができる。

【0130】

また、コンピュータが読出したプログラムコードを実行することにより、前述した実施形態の機能が実現される。また、プログラムコードの指示に基づき、コンピュータ上で稼働しているOS(オペレーティングシステム)などが実際の処理の一部または全部を行い、その処理によって前述した実施形態が実現される場合も含まれる。

【特許請求の範囲】

【請求項1】

印刷装置と接続し、該印刷装置において参照画像に基づく印刷処理が施されたシートを検査する検査装置であって、

前記参照画像を受信する受信手段と、

前記印刷処理が施されたシートを読み取ることで読み取り画像を取得する読み取り手段と、

前記参照画像と前記読み取り画像とを比較することで得られる印刷不良の発生箇所の特徴に基づき、前記印刷不良が断続的な印刷不良であるかを判定する判定手段と、

前記判定手段によって判定された前記印刷不良の種類に基づき、前記印刷装置の行う印刷処理を制御する制御手段と、

を有することを特徴とする検査装置。

【請求項2】

前記判定手段によって判定された前記印刷不良の種類に基づく、前記印刷処理の結果を表示する表示手段を有することを特徴とする請求項1に記載の検査装置。

【請求項3】

前記表示手段は、

前記制御手段が前記印刷装置の行う印刷処理を停止するように制御する場合、前記判定手段によって判定された前記印刷不良の種類に基づいて、前記印刷装置の有する不良ユニットを示す情報をさらに表示することを特徴とする請求項2に記載の検査装置。

【請求項4】

前記制御手段は、前記判定手段によって前記印刷不良の種類が断続的な印刷不良であると判定された場合、前記印刷装置に対して、印刷処理を停止すべき旨の情報を送信することを特徴とする請求項1乃至3の何れか1項に記載の検査装置。

【請求項5】

前記判定手段は、前記印刷不良の発生箇所の位置が前記印刷装置の行う印刷処理に関わる1つ以上のユニットの動作周期と合致する場合、前記印刷不良の種類を断続的な印刷不良と判定することを特徴とする請求項4に記載の検査装置。

【請求項6】

前記判定手段は、前記印刷不良の発生箇所の形状に基づいて、前記印刷不良の種類を判定することを特徴とする請求項4または5に記載の検査装置。

【請求項7】

前記判定手段は、前記印刷不良の発生箇所における参照画像の画像パターンに基づいて、前記印刷不良の種類を判定することを特徴とする請求項4乃至6の何れか1項に記載の検査装置。

【請求項8】

前記印刷装置は、前記印刷処理のために複数のシートをシート供給装置から順次供給し、

前記判定手段は、前記参照画像と前記読み取り画像とを比較することで、前記印刷処理が施されたシートの印刷不良を検知し、

前記制御手段は、前記判定手段により印刷不良が検知された場合、前記印刷装置に対して、シートの供給を停止し、供給済みの複数のシートに印刷処理を施すべき旨の情報を送信し、

前記判定手段は、前記印刷処理の施された供給済みの複数のシートに対して、前記印刷不良の種類を判定することを特徴とする請求項1乃至7の何れか1項に記載の検査装置。

【請求項9】

前記制御手段は、前記判定手段で判定された印刷不良の種類に基づいて前記印刷装置の印刷処理を制御する場合、前記印刷不良の種類を表示部に表示させることを特徴とする請求項1乃至8の何れか1項に記載の検査装置。

【請求項10】

印刷装置において参照画像に基づく印刷処理が施されたシートを検査する検査方法であって、

前記参照画像を受信する受信工程と、

前記印刷処理が施されたシートを読み取ることで読み取り画像を取得する読み取り工程と、

前記参照画像と前記読み取り画像とを比較することで得られる印刷不良の発生箇所の特徴に基づき、前記印刷不良が断続的な印刷不良であるかを判定する判定工程と、

前記判定工程によって判定された前記印刷不良の種類に基づき、前記印刷装置の行う印刷処理を制御する制御工程と、

を有することを特徴とする検査方法。

【請求項11】

請求項1乃至9の何れか1項の各手段として、コンピュータを機能させるためのコンピュータプログラム。

【請求項12】

参照画像に基づく印刷処理をシートに施す印刷装置と、前記印刷処理が施されたシートを検査する検査装置とを有する検査システムであって、

前記印刷装置は、

前記印刷処理の施されたシートを前記検査装置に搬送する搬送手段と、

前記参照画像を前記検査装置に送信する画像送信手段と、

を有し、

前記検査装置は、

前記検査装置から搬送されるシートを読み取ることで読み取り画像を取得する読み取り手段と、

前記読み取り画像と前記画像送信手段から送信される参照画像とを比較することで得られる印刷不良の発生箇所の特徴に基づき、前記印刷不良が断続的な印刷不良であるかを判定する判定手段と、

前記判定手段によって判定された前記印刷不良の種類に基づき、前記印刷装置の行う印刷処理を制御するための制御信号を、前記印刷装置に送信する信号送信手段と、

を有することを特徴とする検査システム。

【請求項1】

印刷装置と接続し、該印刷装置において参照画像に基づく印刷処理が施されたシートを検査する検査装置であって、

前記参照画像を受信する受信手段と、

前記印刷処理が施されたシートを読み取ることで読み取り画像を取得する読み取り手段と、

前記参照画像と前記読み取り画像とを比較することで得られる印刷不良の発生箇所の特徴に基づき、前記印刷不良が断続的な印刷不良であるかを判定する判定手段と、

前記判定手段によって判定された前記印刷不良の種類に基づき、前記印刷装置の行う印刷処理を制御する制御手段と、

を有することを特徴とする検査装置。

【請求項2】

前記判定手段によって判定された前記印刷不良の種類に基づく、前記印刷処理の結果を表示する表示手段を有することを特徴とする請求項1に記載の検査装置。

【請求項3】

前記表示手段は、

前記制御手段が前記印刷装置の行う印刷処理を停止するように制御する場合、前記判定手段によって判定された前記印刷不良の種類に基づいて、前記印刷装置の有する不良ユニットを示す情報をさらに表示することを特徴とする請求項2に記載の検査装置。

【請求項4】

前記制御手段は、前記判定手段によって前記印刷不良の種類が断続的な印刷不良であると判定された場合、前記印刷装置に対して、印刷処理を停止すべき旨の情報を送信することを特徴とする請求項1乃至3の何れか1項に記載の検査装置。

【請求項5】

前記判定手段は、前記印刷不良の発生箇所の位置が前記印刷装置の行う印刷処理に関わる1つ以上のユニットの動作周期と合致する場合、前記印刷不良の種類を断続的な印刷不良と判定することを特徴とする請求項4に記載の検査装置。

【請求項6】

前記判定手段は、前記印刷不良の発生箇所の形状に基づいて、前記印刷不良の種類を判定することを特徴とする請求項4または5に記載の検査装置。

【請求項7】

前記判定手段は、前記印刷不良の発生箇所における参照画像の画像パターンに基づいて、前記印刷不良の種類を判定することを特徴とする請求項4乃至6の何れか1項に記載の検査装置。

【請求項8】

前記印刷装置は、前記印刷処理のために複数のシートをシート供給装置から順次供給し、

前記判定手段は、前記参照画像と前記読み取り画像とを比較することで、前記印刷処理が施されたシートの印刷不良を検知し、

前記制御手段は、前記判定手段により印刷不良が検知された場合、前記印刷装置に対して、シートの供給を停止し、供給済みの複数のシートに印刷処理を施すべき旨の情報を送信し、

前記判定手段は、前記印刷処理の施された供給済みの複数のシートに対して、前記印刷不良の種類を判定することを特徴とする請求項1乃至7の何れか1項に記載の検査装置。

【請求項9】

前記制御手段は、前記判定手段で判定された印刷不良の種類に基づいて前記印刷装置の印刷処理を制御する場合、前記印刷不良の種類を表示部に表示させることを特徴とする請求項1乃至8の何れか1項に記載の検査装置。

【請求項10】

印刷装置において参照画像に基づく印刷処理が施されたシートを検査する検査方法であって、

前記参照画像を受信する受信工程と、

前記印刷処理が施されたシートを読み取ることで読み取り画像を取得する読み取り工程と、

前記参照画像と前記読み取り画像とを比較することで得られる印刷不良の発生箇所の特徴に基づき、前記印刷不良が断続的な印刷不良であるかを判定する判定工程と、

前記判定工程によって判定された前記印刷不良の種類に基づき、前記印刷装置の行う印刷処理を制御する制御工程と、

を有することを特徴とする検査方法。

【請求項11】

請求項1乃至9の何れか1項の各手段として、コンピュータを機能させるためのコンピュータプログラム。

【請求項12】

参照画像に基づく印刷処理をシートに施す印刷装置と、前記印刷処理が施されたシートを検査する検査装置とを有する検査システムであって、

前記印刷装置は、

前記印刷処理の施されたシートを前記検査装置に搬送する搬送手段と、

前記参照画像を前記検査装置に送信する画像送信手段と、

を有し、

前記検査装置は、

前記検査装置から搬送されるシートを読み取ることで読み取り画像を取得する読み取り手段と、

前記読み取り画像と前記画像送信手段から送信される参照画像とを比較することで得られる印刷不良の発生箇所の特徴に基づき、前記印刷不良が断続的な印刷不良であるかを判定する判定手段と、

前記判定手段によって判定された前記印刷不良の種類に基づき、前記印刷装置の行う印刷処理を制御するための制御信号を、前記印刷装置に送信する信号送信手段と、

を有することを特徴とする検査システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−107314(P2013−107314A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254848(P2011−254848)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]