検査装置および検査方法

【課題】過度の欠陥検出を抑制することにより、不必要な欠陥修正を低減することのできる検査装置および検査方法を提供する。

【解決手段】センサ106からマスク101の光学画像を取得するし、光学画像におけるパターンの寸法と、判定の基準となる基準画像におけるパターンの寸法とを測定し、これらから第1の誤差を求める。マスク101上の光学画像と基準画像について各転写像を推定し、これらの転写像におけるパターンの寸法を測定して第2の誤差を求める。各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する。欠陥と判定された箇所における第2の誤差を第1の誤差で補正する。

【解決手段】センサ106からマスク101の光学画像を取得するし、光学画像におけるパターンの寸法と、判定の基準となる基準画像におけるパターンの寸法とを測定し、これらから第1の誤差を求める。マスク101上の光学画像と基準画像について各転写像を推定し、これらの転写像におけるパターンの寸法を測定して第2の誤差を求める。各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する。欠陥と判定された箇所における第2の誤差を第1の誤差で補正する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検査装置および検査方法に関し、より詳しくは、マスクなどの検査対象に形成されたパターンの欠陥検出に用いられる検査装置および検査方法に関する。

【背景技術】

【0002】

近年、大規模集積回路(LSI)の高集積化および大容量化に伴い、半導体素子に要求される回路線幅は益々狭くなっている。半導体素子は、回路パターンが形成された原画パターン(マスクまたはレチクルを指す。以下では、マスクと総称する。)を用い、いわゆるステッパと呼ばれる縮小投影露光装置でウェハ上にパターンを露光転写して回路形成することにより製造される。こうした微細な回路パターンをウェハに転写するためのマスクの製造には、微細パターンを描画可能な電子ビーム描画装置が用いられる。また、レーザビームを用いて描画するレーザビーム描画装置の開発も試みられている。尚、電子ビーム描画装置は、ウェハに直接回路パターンを描画する場合にも用いられる。

【0003】

多大な製造コストのかかるLSIの製造にとって、歩留まりの向上は欠かせない。一方、最近の代表的なロジックデバイスでは、数十ナノメートルの線幅のパターン形成が要求される状況になってきている。ここで、歩留まりを低下させる大きな要因としては、マスクのパターン欠陥や、露光転写時におけるプロセス諸条件の変動が挙げられる。これまでは、半導体ウェハ上に形成されるLSIパターン寸法の微細化に伴い、マスクの寸法精度を高めることで、プロセス諸条件の変動マージンを吸収することが行われてきた。このため、マスク検査においては、パターン欠陥として検出しなければならない寸法が微細化しており、極めて小さなパターンの位置誤差を検出することが必要になっている。こうしたことから、LSI製造に使用される転写用マスクの欠陥を検出する検査装置に対しては、高い検査精度が要求されている。

【0004】

欠陥検出をする手法には、ダイ−トゥ−ダイ(Die to Die)検査方式とダイ−トゥ−データベース(Die to Database)検査方式がある。ダイ−トゥ−ダイ検査方式は、同一のマスク内であって、その一部分または全体に同一のパターン構成を有する複数のチップが配置されている場合に、マスクの異なるチップの同一パターン同士を比較する検査方法である。この方式によれば、マスクのパターンを直接比較するので比較的簡単な装置構成で精度の高い検査が行える。しかし、比較するパターンの両方に共通して存在する欠陥は検出することができない。一方、ダイ−トゥ−データベース検査方式は、マスク製造に使用された設計パターンデータから生成される参照データと、マスク上の実際のパターンとを比較する検査方法である。参照画像を生成するための機構が必要になるので装置が大掛かりになるが、設計パターンデータとの厳密な比較が行える。1つのマスクに1つのチップ転写領域しかない場合にはこの方法しか採れない。

【0005】

ダイ−トゥ−データベース検査では、光源から出射された光が光学系を介して検査対象であるマスクに照射される。マスクはテーブル上に載置されており、テーブルが移動することによって照射された光がマスク上を走査する。マスクを透過または反射した光はレンズを介して画像センサ上に結像し、画像センサで撮像された光学画像は測定データとして比較部へ送られる。比較部では、測定データと参照データとが適当なアルゴリズムにしたがって比較される。そして、これらのデータが一致しない場合には欠陥ありと判定される(例えば、特許文献1参照。)。

【0006】

従来の検査装置では、画像センサで光学画像を撮像したマスクパターン像の正否を判定している。しかし、最近の微細化が進んだマスクでは、パターンの形状欠陥と潜在的に存在するパターンの形状誤差との差が区別され難くなっている。また、マスクパターンの線幅や、隣接パターンとの空隙距離に対する要求精度が高くなることによって、設計パターンデータを基に生成される参照データと検査装置が撮影したパターン像との比較だけでは、欠陥であるか否かを判別することが困難になっている。

【0007】

そこで、マスクパターンをウェハに転写した際の形状から欠陥判定する方法が提案されている。例えば、非特許文献1には、高解像度の光学系により被検査マスク像をCCDで採取する方法と並んで、ウェハ空間像を低解像度の光学系で得る方法が示されている(図1参照)。前者の方式では、高解像度の光学系で採取した被検査パターンと参照パターンの各マスク像から、図2の工程を経てウェハ転写像を推定した後、ウェハ転写像同士を比較して欠陥判定をする。一方、後者の方式では、ウェハ転写装置の光学系を模擬した光学系を装備して、直接的にウェハ転写像を採取する。これらの方式はいずれも、ウェハ上に転写される像を予測し、これを基に欠陥判定するものである。尚、後者の方式は、非特許文献2にも記載されている(図3および3頁下段参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−112178号公報

【特許文献2】特許第3824542号明細書

【非特許文献】

【0009】

【非特許文献1】Carl Hessら、(KLA−Tencor Corporation)、「A Novel Approach: High Resolution Inspection with Wafer Plane Defect Detection」、Proc. of SPIE Vol.7028、70281F(2008)

【非特許文献2】Dan Rostら、(MP−Mask Technology Center)、「Qualification of Aerial Image 193nm Inspection Tool for All Masks and All Process Steps」、Proc. of SPIE Vol. 7028、70282Q(2008)

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、マスクの欠陥は、ランダム欠陥とシステム欠陥に分類される。ランダム欠陥は、描画工程やエッチング工程などにおけるプロセス条件の変動や、異物の付着といった製造工程の不具合に起因する。一方、システム欠陥は、近隣パターンとの干渉による線幅変動やパターンの位置ずれなどのマスク全般に見られる現象である。

【0011】

従来の検査装置は、パターン形状に注目したランダム欠陥を検出することを主目的としており、システム欠陥の検出は、検査装置で採取した画像を別の装置で解析したり、露光光学系を装備した検査装置で採取したウェハ転写像を解析したりすることで行っていた。また、検査装置で推定したウェハ転写像を基に欠陥検出する一方で、別の装置でパターンの線幅測定を行い、これによる欠陥検出を行う場合もある。

【0012】

一般に、システム欠陥は、パターン形状の特徴や密度に依存して分布し、そこにランダム欠陥による異常が重畳することで、許容マージンを超えてウェハへ影響を及ぼす欠陥が生じる。しかしながら、従来の方法では、ランダム欠陥の許容マージンと、システム欠陥の許容マージンとがそれぞれ別個に設定されるので、本来は欠陥として扱う必要のない軽微な欠陥まで検出して修正する場合があった。

【0013】

本発明は、こうした点に鑑みてなされたものである。すなわち、本発明は、過度の欠陥検出を抑制することにより、不必要な欠陥修正を低減することのできる検査装置および検査方法を提供することにある。

【0014】

本発明の他の目的および利点は、以下の記載から明らかとなるであろう。

【課題を解決するための手段】

【0015】

本発明の第1の態様は、パターンが形成された試料に光を照明し、この試料の像を光学系を介して画像センサに結像し、欠陥の有無を判定する検査装置において、

画像センサから試料の光学画像を取得する光学画像取得部と、

光学画像におけるパターンの寸法と、判定の基準となる基準画像におけるパターンの寸法とを測定し、これらから第1の誤差を求める寸法測定部と、

試料上の光学画像と基準画像について各転写像を推定し、これらの転写像におけるパターンの寸法を測定して第2の誤差を求める転写像推定部と、

各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する比較部と、

比較部で欠陥と判定された箇所における第2の誤差を第1の誤差で補正する補正部とを有することを特徴とするものである。

【0016】

本発明の第1の態様は、第1の誤差を記述したマップを記憶する記憶部を有することが好ましい。

【0017】

本発明の第2の態様は、パターンが形成された試料に光を照明し、この試料の像を光学系を介して画像センサに結像し、欠陥の有無を判定する検査方法において、

画像センサから試料の光学画像を取得する工程と、

光学画像におけるパターンの寸法と、判定の基準となる基準画像におけるパターンの寸法とを測定し、これらから第1の誤差を求める工程と、

試料上の光学画像と基準画像について各転写像を推定し、これらの転写像におけるパターンの寸法を測定して第2の誤差を求める工程と、

各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する工程と、

欠陥と判定された箇所における第2の誤差を第1の誤差で補正する工程とを有することを特徴とするものである。

【0018】

本発明の第2の態様は、第1の誤差で補正された第2の誤差から、修正の必要な欠陥であるか否かを判定する工程を有することが好ましい。

【0019】

本発明の第2の態様は、第1の誤差を記述したマップを作成する工程を有することが好ましい。

【発明の効果】

【0020】

本発明によれば、過度の欠陥検出を抑制することにより、不必要な欠陥修正を低減することのできる検査装置および検査方法が提供される。

【図面の簡単な説明】

【0021】

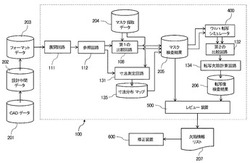

【図1】本実施の形態における検査装置のシステム構成図である。

【図2】本実施の形態におけるデータの流れを示す概念図である。

【図3】フィルタ処理を説明する図である。

【図4】マスク採取データの取得手順を説明する図である。

【図5】マスクの描画領域について、パターンの実寸誤差分布を示すマップ図である。

【図6】(a)は、図5のA−A’線に沿う断面の実寸誤差分布を示す図であり、(b)は、ウェハ転写シミュレータで算出された実寸誤差(W)を示す図であり、(c)は、(b)に(a)の要素を加味した様子を示す図である。

【図7】設計パターンの模式図の一例である。

【図8】(a)は、図7に対応する光学画像であり、(b)は、図7から生成される参照画像である。

【図9】図8(a)の光学画像と、図8(b)の参照画像とを重ね合わせた様子を示す図である。

【図10】(a)は、図8(a)の光学画像から推定されたウェハ転写像であり、(b)は、図8(b)の参照画像から推定されたウェハ転写像である。

【図11】図10(a)と図10(b)のウェハ転写像を重ね合わせた様子を示す図である。

【図12】図11のウェハ転写像を、本実施の形態の寸法分布マップを用いて補正した様子を示す図である。

【発明を実施するための形態】

【0022】

図1は、本実施の形態における検査装置のシステム構成図である。本実施の形態においては、フォトリソグラフィ法などで使用されるマスクを検査対象としている。

【0023】

図1に示すように、検査装置100は、光学画像取得部Aと制御部Bを有する。

【0024】

光学画像取得部Aは、光源103と、水平方向(X方向、Y方向)および回転方向(θ方向)に移動可能なXYθテーブル102と、透過照明系を構成する照明光学系170と、拡大光学系104と、フォトダイオードアレイ105と、センサ回路106と、レーザ測長システム122と、オートローダ130とを有する。

【0025】

制御部Bでは、検査装置100全体の制御を司る制御計算機110が、データ伝送路となるバス120を介して、位置回路107、第1の比較回路108、参照回路112、展開回路111、寸法測定回路(寸法測定部)131、第2の比較回路132、ウェハ転写シミュレータ(転写像推定部)400、転写欠陥計算回路(補正部)134、オートローダ制御回路113、テーブル制御回路114、記憶装置(記憶部)の一例となる磁気ディスク装置109、磁気テープ装置115、フレキシブルディスク装置116、CRT117、パターンモニタ118およびプリンタ119に接続されている。XYθテーブル102は、テーブル制御回路114によって制御されたX軸モータ、Y軸モータおよびθ軸モータによって駆動される。これらのモータには、例えば、ステップモータを用いることができる。

【0026】

データベース方式の基準データとなる設計パターンデータは、磁気ディスク装置109に格納されており、検査の進行に合わせて読み出されて展開回路111に送られる。展開回路111では、設計パターンデータがイメージデータ(ビットパターンデータ)に変換される。その後、このイメージデータは、参照回路112に送られて参照データの生成に用いられる。

【0027】

尚、図1では、本実施の形態で必要な構成成分を記載しているが、マスクを検査するのに必要な他の公知成分が含まれていてもよい。

【0028】

図2は、本実施の形態におけるデータの流れを示す概念図である。

【0029】

図2に示すように、設計者(ユーザ)が作成したCADデータ201は、OASISなどの階層化されたフォーマットの設計中間データ202に変換される。設計中間データ202には、レイヤ(層)毎に作成されて各マスクに形成される設計パターンデータが格納される。ここで、一般に、検査装置は、OASISデータを直接読み込めるようには構成されていない。すなわち、検査装置の製造メーカー毎に、独自のフォーマットデータが用いられている。このため、OASISデータは、レイヤ毎に各検査装置に固有のフォーマットデータ203に変換された後に、例えば図1の検査装置100に入力される。この場合、フォーマットデータ203は、検査装置100に固有のデータとすることができるが、描画装置と互換性のあるデータとすることもできる。

【0030】

フォーマットデータ203は、図1の磁気ディスク装置109に入力される。すなわち、マスク101のパターン形成時に用いた設計パターンデータは、磁気ディスク装置109に記憶される。

【0031】

設計パターンに含まれる図形は、長方形や三角形を基本図形としたものである。磁気ディスク装置109には、例えば、図形の基準位置における座標(x、y)、辺の長さ、長方形や三角形等の図形種を区別する識別子となる図形コードといった情報であって、各パターン図形の形、大きさ、位置等を定義した図形データが格納される。

【0032】

さらに、数十μm程度の範囲に存在する図形の集合を一般にクラスタまたはセルと称するが、これを用いてデータを階層化することが行われている。クラスタまたはセルには、各種図形を単独で配置したり、ある間隔で繰り返し配置したりする場合の配置座標や繰り返し記述も定義される。クラスタまたはセルデータは、さらにフレームまたはストライプと称される、幅が数百μmであって、長さがマスクのX方向またはY方向の全長に対応する100mm程度の短冊状領域に配置される。

【0033】

入力された設計パターンデータは、磁気ディスク装置109から制御計算機110を通して展開回路111によって読み出される。

【0034】

展開回路111は、設計パターンを図形毎のデータにまで展開し、その図形データの図形形状を示す図形コード、図形寸法などを解釈する。そして、所定の量子化寸法のグリッドを単位とするマス目内に配置されるパターンとして2値ないしは多値の設計画像データを展開する。展開された設計画像データは、センサ画素に相当する領域(マス目)毎に設計パターンにおける図形が占める占有率を演算する。そして、各画素内の図形占有率が画素値となる。

【0035】

上記のようにして2値ないしは多値のイメージデータ(設計画像データ)に変換された設計パターンデータは、次に参照回路112に送られる。参照回路112では、送られてきた図形のイメージデータである設計画像データに対して、適切なフィルタ処理が施される。

【0036】

図3は、フィルタ処理を説明する図である。

【0037】

後述する、センサ回路106から得られた光学画像としてのマスク採取データ204は、拡大光学系104の解像特性やフォトダイオードアレイ105のアパーチャ効果等によってぼやけを生じた状態、言い換えれば空間的なローパスフィルタが作用した状態にある。したがって、画像強度(濃淡値)がデジタル値となった、設計側のイメージデータである設計画像データにもフィルタ処理を施すことで、マスク採取データ204に合わせることができる。このようにしてマスク採取データ204と比較する参照画像を作成する。

【0038】

次に、図1および図4を用いてマスク採取データ204の取得方法を説明する。

【0039】

図1において、光学画像取得部Aによって、マスク101の光学画像、すなわち、マスク採取データ204が取得される。ここで、マスク採取データ204は、設計パターンに含まれる図形データに基づく図形が描画されたマスクの画像である。マスク採取データ204の具体的な取得方法は、例えば、次に示す通りである。

【0040】

検査対象となるマスク101は、XYθ各軸のモータによって水平方向および回転方向に移動可能に設けられたXYθテーブル102上に載置される。そして、マスク101に形成されたパターンに対し、XYθテーブル102の上方に配置された光源103から光が照射される。より詳しくは、光源103から照射される光束が、照明光学系170を介してマスク101に照射される。マスク101の下方には、拡大光学系104、フォトダイオードアレイ105およびセンサ回路106が配置されている。マスク101を透過した光は、拡大光学系104を介して、フォトダイオードアレイ105に光学像として結像する。ここで、拡大光学系104は、図示しない自動焦点機構によって自動的に焦点調整がなされるように構成されていてもよい。さらに、図示しないが、検査装置100は、マスク101の下方から光を照射し、反射光を拡大光学系を介して第2のフォトダイオードアレイに導き、透過光と反射光を同時に採取するように構成されていてもよい。

【0041】

図4は、光学画像としてのマスク採取データ204の取得手順を説明するための図である。

【0042】

検査領域は、図4に示すように、Y方向に向かって、スキャン幅Wの短冊状の複数の検査ストライプ20に仮想的に分割され、さらにその分割された各検査ストライプ20が連続的に走査されるようにXYθテーブル102の動作が制御され、X方向に移動しながら光学画像が取得される。フォトダイオードアレイ105には、図4に示されるようなスキャン幅Wの画像が連続的に入力される。第1の検査ストライプ20における画像を取得すると、今度はXYθテーブル102が逆方向に移動しながら、第2の検査ストライプ20について同様にスキャン幅Wの画像が連続的に入力される。第3の検査ストライプ20については、第2の検査ストライプ20における画像を取得する方向とは逆方向、すなわち、第1の検査ストライプ20における画像を取得した方向に移動しながら取得する。このように、連続的に画像を取得していくことで、無駄な処理時間を短縮することができる。

【0043】

図1のフォトダイオードアレイ105上に結像したパターンの像は、フォトダイオードアレイ105によって光電変換され、さらにセンサ回路106によってA/D(アナログデジタル)変換される。フォトダイオードアレイ105には、センサが配置されている。このセンサの例としては、TDI(Time Delay Integration)センサが挙げられる。XYθテーブル102がX軸方向に連続的に移動しながら、TDIセンサによってマスク101のパターンが撮像される。ここで、光源103、拡大光学系104、フォトダイオードアレイ105およびセンサ回路106により高倍率の検査光学系が構成される。

【0044】

XYθテーブル102は、制御計算機110の制御の下、テーブル制御回路114によって駆動され、X方向、Y方向、θ方向に駆動する3軸(X−Y−θ)モータの様な駆動系によって移動可能となっている。これらの、X軸モータ、Y軸モータ、θ軸モータには、例えばステップモータを用いることができる。そして、XYθテーブル102の移動位置は、レーザ測長システム122により測定されて位置回路107に送られる。また、XYθテーブル102上のマスク101は、オートローダ制御回路113により駆動されるオートローダ130から自動的に搬送され、検査終了後には自動的に排出されるようになっている。

【0045】

センサ回路106から出力されたマスク採取データ204は、位置回路107から出力されたXYθテーブル102上でのマスク101の位置を示すデータとともに、第1の比較回路108(第1の比較部)に送られる。マスク採取データ204は、例えば8ビットの符号なしデータであり、各画素の明るさの階調を表現している。また、上述した参照画像も第1の比較回路108に送られる。

【0046】

第1の比較回路108では、センサ回路106から送られたマスク採取データ204と、参照回路112で生成した参照画像とが、適切な比較判定アルゴリズムを用いて比較される。比較は、透過画像のみ、反射画像のみ、または、透過と反射を組み合わせたアルゴリズムで行われる。比較の結果、両者の差異が所定の閾値(第1の閾値)を超えた場合にその箇所を欠陥と判断する。欠陥と判断されると、その座標と、欠陥判定の根拠となったマスク採取データ204および参照画像とが、マスク検査結果205として磁気ディスク装置109に保存される。

【0047】

本実施の形態において、マスク採取データ204は、寸法測定回路131へも送られる。寸法測定回路131では、マスク採取データ204の寸法、例えば、ラインパターンの線幅が測定される。また、寸法測定回路131には、参照回路112から参照画像も送られる。そして、参照画像の寸法(上記例にしたがえば、ラインパターンの寸法)が測定される。寸法測定回路131では、これらの値から、第1の誤差としての線幅の実寸誤差または誤差比率が求められる。具体的には、例えば、特許文献2(特許第3824542号明細書)の方法が適用可能である。尚、線幅に代えて、線間距離を測定し、この値から線間距離の実寸誤差または誤差比率を求めてもよい。

【0048】

線幅の実寸誤差は、式(1)により求められる。また、線間距離の実寸誤差は、式(2)より求められる。但し、マスク採取データ204における欠陥個所の線幅をLerrとし、線間距離をSerrとする。また、参照画像において、比較基準となる線幅をLrefとし、線間距離をSrefとする。

【0049】

【0050】

【0051】

線幅の誤差比率は、式(3)により求められる。また、線間距離の誤差比率は、式(4)により求められる。但し、マスク採取データ204における欠陥個所の線幅をLerrとし、線間距離をSerrとする。また、参照画像において、比較基準となる線幅をLrefとし、線間距離をSrefとする。

【0052】

【0053】

【0054】

線幅の誤差比率と線間距離の誤差比率を比較して、線幅の誤差比率の方が大きい場合には、線幅の誤差比率を求めて、以降の工程における欠陥の判定に用いるのが実用的と言える。したがって、本実施の形態では、パターンの線幅について算出した誤差比率と、パターンの線間距離について算出した誤差比率の内、値の大きい方を欠陥判定に利用することが好ましい。但し、パターンの大きさによっては、エッジペアを見つけ難いことがあるので、誤差比率と実寸誤差とを併用して判定することがより好ましい。

【0055】

また、形成されるパターンが、ストライプパターンではなく、ホールパターンである場合には、ホール径の横幅または縦幅についての実寸誤差または誤差比率を算出する。

【0056】

横幅の実寸誤差は、式(5)により求められる。また、縦幅の実寸誤差は、式(6)より求められる。但し、参照画像における比較基準となる横幅をHoleHrefとし、縦幅をHoleVrefとする。また、欠陥個所のあるマスク採取データ204については、横幅をHoleHerrとし、縦幅をHoleVerrとする。

【0057】

【0058】

【0059】

横幅の誤差比率は、式(7)により求められる。また、縦幅の誤差比率は、式(8)により求められる。但し、参照画像における比較基準となる横幅をHoleHrefとし、縦幅をHoleVrefとする。また、欠陥個所のあるマスク採取データ204については、横幅をHoleHerrとし、縦幅をHoleVerrとする。

【0060】

【0061】

【0062】

寸法測定回路131では、さらに、算出された実寸誤差または誤差比率のデータがマップ化される。マスク面内における実寸誤差または誤差比率のマップは、寸法分布マップ135として磁気ディスク装置109に保存される。但し、マップ化は、検査装置の外部で行ってもよい。さらに、マップ化を行わずに、算出された実寸誤差または誤差比率のデータを用いて、(後述する)転写欠陥計算回路134での補正処理を行うことも可能である。

【0063】

ところで、微細なパターンに生じる欠陥としては、パターンエッジの凹凸(エッジラフネス)に代表される形状欠陥だけでなく、パターンの線幅異常やパターンの位置ずれによって隣接パターンとの空隙が適正でないことによる現象が重要になっている。このため、パターン精度に対する要求は極めて高くなってきており、マスク製造における難易度も益々高くなっている。それ故、基準を満たすマスクの歩留まりが低下して、マスクの製造コストの高騰を招いている。こうしたことから、欠陥の判定方法にウェハ転写シミュレータ(リソグラフィ・シミュレータまたはプロセス・シミュレータとも言う。)を用いる方法が提案されている。この方法では、露光装置によってマスクからウェハに転写される露光イメージを推定し、この露光イメージ上でパターンの良否を判断する。尚、ウェハ転写シミュレータは、本発明における転写像推定部である。

【0064】

マスク検査結果205と寸法分布マップ135は、制御計算機110によって磁気ディスク109から読み出され、ウェハ転写シミュレータ400に送られる。このとき、マスク検査結果205の内の参照画像に代えて、マスク設計のRETパターン付加前のパターンデータからマスク製造プロセスをシミュレーションして得られた像を用いてもよい。

【0065】

ウェハ転写シミュレータ400では、シミュレーションによってウェハ転写像の推定が行われる。具体的には、手本となる参照画像からウェハ転写像を推定するとともに、マスク採取データ204からもウェハ転写像を推定する。

【0066】

さらに、ウェハ転写シミュレータ400は、マスク採取データ204と参照画像の各ウェハ転写像を用いて、第2の誤差としてのパターン寸法の実寸誤差または誤差比率を算出する。例えば、ラインパターンにおける線幅の実寸誤差または誤差比率を算出する。尚、線幅に代えて、線間距離の実寸誤差または誤差比率を算出してもよい。また、ホールパターンの場合には、ホール径の横幅または縦幅についての実寸誤差または誤差比率を算出する。これらの算出方法等については、寸法測定回路131で、マスク採取データ204と参照画像から算出する場合と同様である。

【0067】

ウェハ転写シミュレータ400で算出されたデータは、寸法分布マップ135とともに第2の比較回路132へ送られる。

【0068】

第2の比較回路132では、参照画像から推定されたウェハ転写像と、マスク採取データ204から推定されたウェハ転写像とが、適切な比較判定アルゴリズムを用いて比較される。比較の結果、両者の差異が所定の閾値(第2の閾値)を超えた場合にその箇所を欠陥と判断する。欠陥と判定されると、その座標と、欠陥判定の根拠となったウェハ転写像とが、第2の誤差や寸法分布マップ135とともに転写欠陥計算回路134へ送られる。

【0069】

転写欠陥計算回路134では、第2の比較回路で欠陥と判定された箇所について、ウェハ転写シミュレータ400で算出された第2の誤差(W)と、寸法分布マップ135から得られる第1の誤差(M)とから、式(9)の値(E)が算出される。ここで、Eは、第2の誤差を第1の誤差で補正した値である。本明細書では、Eを「補正後の転写像誤差」と称する。尚、式(9)において、kは、第1の誤差(M)が実際のマスクにおける誤差(寸法や線幅誤差率)を表すのに対して、第2の誤差(W)は縮小転写露光されたウェハ転写像における誤差(寸法や線幅誤差率)を表していることから、これらの差を調整する係数である。

【0070】

【0071】

図5および図6を用いて、上記の各値(W、M、E)の関係を説明する。

【0072】

図5は、マスク1001の描画領域1002について、採取したマスク像に基づき算出されたパターンの実寸誤差分布を示したマップである。描画領域1002内の各曲線は、実寸分布誤差が等しい箇所を繋いだものである。例えば、曲線1003に囲まれた領域では、内側に行くほどマスク上に形成されたパターンの仕上がり線幅が設計データに基づく理想的な線幅に対して太くなるが、曲線1004に囲まれた領域では、内側に行くほどマスク上に形成されたパターンの仕上がり線幅が設計データに基づく理想的な線幅に対して細くなっている。

【0073】

図6(a)は、図5のA−A’線に沿う断面の実寸誤差分布を示したものである。横軸は、X方向における位置を表しており、縦軸は、寸法測定回路131で算出した実寸誤差(M)を表している。

【0074】

図6(b)は、第2の比較回路132で欠陥と推定された座標について、ウェハ転写シミュレータ400で算出された実寸誤差(W)をプロットしたものである。

【0075】

図6(c)は、第2の比較回路132で欠陥と推定された座標について、式(9)から得られた値(E)をプロットしたものである。この図は、図6(b)に図6(a)の要素を加味したもの、すなわち、ウェハ転写像で算出した実寸誤差を、実際のマスク上におけるパターンの実寸誤差で補正したものである。

【0076】

従来法では、図6(b)に基づいて欠陥判定を行っており、実寸誤差の大きい5箇所について修正処理が行われていた。しかしながら、図6(b)のデータを図6(a)のデータで補正することで、真に修正処理が必要な箇所が分かる。つまり、図6(c)において、符号1005で示した箇所は、図6(a)によれば線幅が細くなっている領域にある。それにもかかわらず、図6(b)で実寸誤差がプラスになっているということは、図6(c)に示すように、異常の程度が高いことが推定される。したがって、ウェハ上で実際に形成されるパターンは、周辺のパターンに比べて極端に太くなると考えられ、欠陥の修正が必要な箇所と言える。これに対して、図6(b)において、符号1005以外の4箇所は、図6(c)によれば、異常の程度が高くないと推察され、欠陥の修正は特に必要でないと判断できる。

【0077】

このように、本実施の形態では、ウェハ転写シミュレータで算出された第2の誤差(W)と、寸法分布マップから得られる第1の誤差(M)とから、補正後の転写像誤差(E)を算出する。そして、この値(E)に基づいて欠陥判定を行う。

【0078】

一方、従来法では、ウェハ転写推定像から得られた誤差(W)が所定の許容マージンを超えるか否かによって欠陥判定を行う。また、別の装置でパターンの線幅測定を行い、上記とは別の許容マージンに基づき欠陥判定を行う。

【0079】

本実施の形態の方法によれば、上記従来法に対して、次のような効果が得られる。すなわち、従来法では、ランダム欠陥の許容マージンと、システム欠陥の許容マージンとがそれぞれ別個に設定されるので、本来は欠陥として扱う必要のない軽微な欠陥まで検出して修正する場合がある。しかしながら、本実施の形態によれば、システム欠陥とランダム欠陥の影響を重ね合わせて判断できるので、実際のウェハ転写像に近い状態で欠陥判定ができる。したがって、従来法における過度の欠陥検出が抑制され、不必要な欠陥修正を低減することができる。これにより、マスクの製造歩留まりを向上させることができるとともに、検査や修正に要する時間を短縮して、マスク製造に必要な時間を短くすることができる。

【0080】

図7は、設計パターンの模式図である。図8(a)は、図7に対応する実際のマスクパターンであり、図1の光学画像取得部Aで得られる光学画像である。また、図8(b)は、図7の設計パターンから生成されるマスク参照画像である。図9は、比較のために、図8(a)の光学画像と、図8(b)の参照画像とを重ね合わせたものである。図9より、実線の矢印で示す光学画像の線幅は、点線の矢印で示す参照画像の線幅より細くなっていることが分かる。また、符号1006で示す箇所は、光学画像が凸状となる欠陥個所であり、符号1007で示す箇所は、光学画像が凹状となる欠陥個所である。

【0081】

図10(a)は、図8(a)の光学画像から推定されたウェハ転写像である。また、図10(b)は、図8(b)の参照画像から推定されたウェハ転写像である。図11は、比較のために、図10(a)と図10(b)のウェハ転写像を重ね合わせたものである。図11より、符号1008で示す箇所では、(実線の矢印で示す)光学画像から推定されたウェハ転写像の線幅は、(点線の矢印で示す)参照画像から推定されたウェハ転写像の線幅より太くなっていることが分かる。一方、符号1009で示す箇所では、光学画像から推定されたウェハ転写像の線幅は、参照画像から推定されたウェハ転写像の線幅より細くなっていることが分かる。

【0082】

図12は、図11のウェハ転写像を、本実施の形態における寸法分布マップを用いて補正した様子を示す図である。図9に示すように、光学画像と参照画像の比較から、この領域におけるパターンの線幅は、設計値よりも細いことが分かっており、この傾向を図11に加味することで、図12に示すように、実際の転写像に近い状態での欠陥判定が可能となる。すなわち、符号1010で示す箇所は、図11からウェハ転写像が太くなることが推定されるが、図9の傾向を加味すると、この箇所における線幅は一層太くなると考えられる。よって、この欠陥は重大な影響を及ぼすと判断して、欠陥修正工程に送られる。一方、符号1011で示す箇所は、図11からウェハ転写像が細くなることが推定されるが、マスク上でのパターンが細くなることで相殺され、寸法誤差は小さくなると考えられる。よって、この欠陥は修正の必要がないと判断できる。

【0083】

転写欠陥計算回路134で計算された結果は、転写像検査結果206として磁気ディスク装置109に保存される。

【0084】

マスク検査結果205と転写像検査結果206は、レビュー装置500に送られる。レビューは、オペレータによって、検出された欠陥が問題となるものであるかどうかを判断する動作である。本実施の形態では、転写像検査結果206を参照し、修正が不要であると判断された欠陥については、レビュー対象から除くことができる。

【0085】

レビュー工程では、マスク検査結果205と転写像検査結果206を基に、オペレータが修正の要否を判断する。具体的には、オペレータは、欠陥判定の根拠となった参照画像と、欠陥が含まれる光学画像とを見比べてレビューする。マスクに形成されるパターン形状が比較的単純なものであれば、オペレータは、ウェハ転写シミュレータ400を起動せずにマスクの欠陥箇所からウェハ上での欠陥箇所を予測して、修正の要否を判断することができる。一方、マスクに形成されるパターンが微細であり、ウェハ転写像を推定せずに修正の要否を判断するのが困難な場合には、上述した方法にしたがって得られた転写像検査結果を基にレビューする。

【0086】

レビュー装置500では、欠陥1つ1つの欠陥座標が観察できるように、マスクが載置されたテーブルを移動させながら、検査装置100の観察光学系を使って、マスクの欠陥箇所の画像を表示する。また同時に欠陥判定の判断条件や、判定根拠になった光学画像と参照画像を確認できるよう、画面上にこれらを並べて表示する。画面としては、制御計算機110の画面または別途準備される計算機の画面が利用される。マスク上での欠陥とウェハ転写像への波及状況とを、レビュー工程で並べて表示することで、マスクパターンを修正すべきか否かを判断するのが容易になる。尚、一般に、マスクからウェハへは1/4程度の縮小投影が行われるので、並べて表示する際にはこの縮尺も考慮する。

【0087】

尚、レビュー工程では、必ずしもテーブル移動を伴う必要はなく、マスク検査結果205と転写像検査結果206に格納されている欠陥1つ1つの判定根拠になった画像を並べて閲覧する事で、欠陥像をレビューして修正要否を判断することも可能である.

【0088】

以上の工程を経て、検査装置で欠陥ありと判定されると、その根拠となったマスク採取データとそれに対応する参照画像とがこれらの座標とともに検査装置内に保存される。マスク1枚について検査が終了すると、検査装置内の観察光学系を利用してオペレータが目視で欠陥箇所のパターンを確認する。そして、修正の必要性や修正の可否を判断して、修正すべき欠陥を弁別した後、修正に必要な情報とともにこのマスクを修正装置に送る。ここで、修正に必要な情報とは、例えば、マスク内の座標、欠陥が凸形か凹型の区別、すなわち遮光膜を削るのか補填するのかの区別、および、修正装置で修正すべき箇所のパターンを認識するための切り出したパターンデータである。パターンデータには、上述のマスク採取データを利用できる。

【0089】

図1および図2の例では、レビュー工程を経て判別された欠陥情報は、図1の磁気ディスク装置109に保存される。そして、レビュー装置500で1つでも修正すべき欠陥が確認されると、マスクは、欠陥情報リスト207とともに、検査装置100の外部装置である修正装置600に送られる。修正方法は、欠陥のタイプが凸系の欠陥か凹系の欠陥かによって異なるので、欠陥情報リスト207には、凹凸の区別を含む欠陥の種別と欠陥の座標が添付される。

【0090】

以上述べたように、本実施の形態によれば、ウェハ転写シミュレータで算出された第2の誤差(W)と、寸法分布マップから得られる第1の誤差(M)とから、補正後の転写像誤差(E)を算出する。そして、この値(E)に基づいて欠陥判定を行う。この方法によれば、システム欠陥とランダム欠陥の影響を重ね合わせて判断できるので、実際のウェハ転写像に近い状態で欠陥判定ができる。したがって、過度の欠陥検出が抑制され、不必要な欠陥修正を低減することができる。これにより、マスクの製造歩留まりを向上させることができるとともに、検査や修正に要する時間を短縮して、マスク製造に必要な時間を短くすることができる。

【0091】

本発明は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々変形して実施することができる。

【0092】

例えば、上記実施の形態では、主として、マスク製造に使用された設計パターンデータから生成される参照データと、マスク上の実際のパターンとを比較する、ダイ−トゥ−データベース検査方式について述べた。しかしながら、本実施の形態は、同一のマスク内であって、その一部分または全体に同一のパターン構成を有する複数のチップが配置されている場合に、マスクの異なるチップの同一パターン同士を比較する、ダイ−トゥ−ダイ検査方式にも適用可能である。ダイ−トゥ−ダイ検査方式によれば、実際のマスクをSEM顕微鏡で撮影したのと同様の画像(模擬画像)が生成できる。

【0093】

また、欠陥判定方法としては、検査装置の透過光学系により撮影された画像と、検査装置の反射光学系により撮影された画像とから推定されたマスク像を用いる方法もある。この方法は、マスク自体の品質を保証する点で有効である。

【0094】

さらに、上記実施の形態では、装置構成や制御手法等、本発明の説明に直接必要としない部分についての記載を省略したが、必要とされる装置構成や制御手法を適宜選択して用いることができることは言うまでもない。その他、本発明の要素を具備し、当業者が適宜設計変更し得る全てのパターン検査装置またはパターン検査方法は、本発明の範囲に包含される。

【符号の説明】

【0095】

100 検査装置

101 マスク

102 XYθテーブル

103 光源

104 拡大光学系

105 フォトダイオードアレイ

106 センサ回路

107 位置回路

108 第1の比較回路

109 磁気ディスク装置

110 制御計算機

111 展開回路

112 参照回路

113 オートローダ制御回路

114 テーブル制御回路

115 磁気テープ装置

116 フレキシブルディスク装置

117 CRT

118 パターンモニタ

119 プリンタ

120 バス

122 レーザ測長システム

130 オートローダ

131 寸法測定回路

132 第2の比較回路

134 転写欠陥計算回路

135 寸法分布マップ

170 照明光学系

201 CADデータ

202 設計中間データ

203 フォーマットデータ

204 マスク採取データ

205 マスク検査結果

206 転写像検査結果

207 欠陥情報リスト

400 ウェハ転写シミュレータ

500 レビュー装置

600 修正装置

【技術分野】

【0001】

本発明は、検査装置および検査方法に関し、より詳しくは、マスクなどの検査対象に形成されたパターンの欠陥検出に用いられる検査装置および検査方法に関する。

【背景技術】

【0002】

近年、大規模集積回路(LSI)の高集積化および大容量化に伴い、半導体素子に要求される回路線幅は益々狭くなっている。半導体素子は、回路パターンが形成された原画パターン(マスクまたはレチクルを指す。以下では、マスクと総称する。)を用い、いわゆるステッパと呼ばれる縮小投影露光装置でウェハ上にパターンを露光転写して回路形成することにより製造される。こうした微細な回路パターンをウェハに転写するためのマスクの製造には、微細パターンを描画可能な電子ビーム描画装置が用いられる。また、レーザビームを用いて描画するレーザビーム描画装置の開発も試みられている。尚、電子ビーム描画装置は、ウェハに直接回路パターンを描画する場合にも用いられる。

【0003】

多大な製造コストのかかるLSIの製造にとって、歩留まりの向上は欠かせない。一方、最近の代表的なロジックデバイスでは、数十ナノメートルの線幅のパターン形成が要求される状況になってきている。ここで、歩留まりを低下させる大きな要因としては、マスクのパターン欠陥や、露光転写時におけるプロセス諸条件の変動が挙げられる。これまでは、半導体ウェハ上に形成されるLSIパターン寸法の微細化に伴い、マスクの寸法精度を高めることで、プロセス諸条件の変動マージンを吸収することが行われてきた。このため、マスク検査においては、パターン欠陥として検出しなければならない寸法が微細化しており、極めて小さなパターンの位置誤差を検出することが必要になっている。こうしたことから、LSI製造に使用される転写用マスクの欠陥を検出する検査装置に対しては、高い検査精度が要求されている。

【0004】

欠陥検出をする手法には、ダイ−トゥ−ダイ(Die to Die)検査方式とダイ−トゥ−データベース(Die to Database)検査方式がある。ダイ−トゥ−ダイ検査方式は、同一のマスク内であって、その一部分または全体に同一のパターン構成を有する複数のチップが配置されている場合に、マスクの異なるチップの同一パターン同士を比較する検査方法である。この方式によれば、マスクのパターンを直接比較するので比較的簡単な装置構成で精度の高い検査が行える。しかし、比較するパターンの両方に共通して存在する欠陥は検出することができない。一方、ダイ−トゥ−データベース検査方式は、マスク製造に使用された設計パターンデータから生成される参照データと、マスク上の実際のパターンとを比較する検査方法である。参照画像を生成するための機構が必要になるので装置が大掛かりになるが、設計パターンデータとの厳密な比較が行える。1つのマスクに1つのチップ転写領域しかない場合にはこの方法しか採れない。

【0005】

ダイ−トゥ−データベース検査では、光源から出射された光が光学系を介して検査対象であるマスクに照射される。マスクはテーブル上に載置されており、テーブルが移動することによって照射された光がマスク上を走査する。マスクを透過または反射した光はレンズを介して画像センサ上に結像し、画像センサで撮像された光学画像は測定データとして比較部へ送られる。比較部では、測定データと参照データとが適当なアルゴリズムにしたがって比較される。そして、これらのデータが一致しない場合には欠陥ありと判定される(例えば、特許文献1参照。)。

【0006】

従来の検査装置では、画像センサで光学画像を撮像したマスクパターン像の正否を判定している。しかし、最近の微細化が進んだマスクでは、パターンの形状欠陥と潜在的に存在するパターンの形状誤差との差が区別され難くなっている。また、マスクパターンの線幅や、隣接パターンとの空隙距離に対する要求精度が高くなることによって、設計パターンデータを基に生成される参照データと検査装置が撮影したパターン像との比較だけでは、欠陥であるか否かを判別することが困難になっている。

【0007】

そこで、マスクパターンをウェハに転写した際の形状から欠陥判定する方法が提案されている。例えば、非特許文献1には、高解像度の光学系により被検査マスク像をCCDで採取する方法と並んで、ウェハ空間像を低解像度の光学系で得る方法が示されている(図1参照)。前者の方式では、高解像度の光学系で採取した被検査パターンと参照パターンの各マスク像から、図2の工程を経てウェハ転写像を推定した後、ウェハ転写像同士を比較して欠陥判定をする。一方、後者の方式では、ウェハ転写装置の光学系を模擬した光学系を装備して、直接的にウェハ転写像を採取する。これらの方式はいずれも、ウェハ上に転写される像を予測し、これを基に欠陥判定するものである。尚、後者の方式は、非特許文献2にも記載されている(図3および3頁下段参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−112178号公報

【特許文献2】特許第3824542号明細書

【非特許文献】

【0009】

【非特許文献1】Carl Hessら、(KLA−Tencor Corporation)、「A Novel Approach: High Resolution Inspection with Wafer Plane Defect Detection」、Proc. of SPIE Vol.7028、70281F(2008)

【非特許文献2】Dan Rostら、(MP−Mask Technology Center)、「Qualification of Aerial Image 193nm Inspection Tool for All Masks and All Process Steps」、Proc. of SPIE Vol. 7028、70282Q(2008)

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、マスクの欠陥は、ランダム欠陥とシステム欠陥に分類される。ランダム欠陥は、描画工程やエッチング工程などにおけるプロセス条件の変動や、異物の付着といった製造工程の不具合に起因する。一方、システム欠陥は、近隣パターンとの干渉による線幅変動やパターンの位置ずれなどのマスク全般に見られる現象である。

【0011】

従来の検査装置は、パターン形状に注目したランダム欠陥を検出することを主目的としており、システム欠陥の検出は、検査装置で採取した画像を別の装置で解析したり、露光光学系を装備した検査装置で採取したウェハ転写像を解析したりすることで行っていた。また、検査装置で推定したウェハ転写像を基に欠陥検出する一方で、別の装置でパターンの線幅測定を行い、これによる欠陥検出を行う場合もある。

【0012】

一般に、システム欠陥は、パターン形状の特徴や密度に依存して分布し、そこにランダム欠陥による異常が重畳することで、許容マージンを超えてウェハへ影響を及ぼす欠陥が生じる。しかしながら、従来の方法では、ランダム欠陥の許容マージンと、システム欠陥の許容マージンとがそれぞれ別個に設定されるので、本来は欠陥として扱う必要のない軽微な欠陥まで検出して修正する場合があった。

【0013】

本発明は、こうした点に鑑みてなされたものである。すなわち、本発明は、過度の欠陥検出を抑制することにより、不必要な欠陥修正を低減することのできる検査装置および検査方法を提供することにある。

【0014】

本発明の他の目的および利点は、以下の記載から明らかとなるであろう。

【課題を解決するための手段】

【0015】

本発明の第1の態様は、パターンが形成された試料に光を照明し、この試料の像を光学系を介して画像センサに結像し、欠陥の有無を判定する検査装置において、

画像センサから試料の光学画像を取得する光学画像取得部と、

光学画像におけるパターンの寸法と、判定の基準となる基準画像におけるパターンの寸法とを測定し、これらから第1の誤差を求める寸法測定部と、

試料上の光学画像と基準画像について各転写像を推定し、これらの転写像におけるパターンの寸法を測定して第2の誤差を求める転写像推定部と、

各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する比較部と、

比較部で欠陥と判定された箇所における第2の誤差を第1の誤差で補正する補正部とを有することを特徴とするものである。

【0016】

本発明の第1の態様は、第1の誤差を記述したマップを記憶する記憶部を有することが好ましい。

【0017】

本発明の第2の態様は、パターンが形成された試料に光を照明し、この試料の像を光学系を介して画像センサに結像し、欠陥の有無を判定する検査方法において、

画像センサから試料の光学画像を取得する工程と、

光学画像におけるパターンの寸法と、判定の基準となる基準画像におけるパターンの寸法とを測定し、これらから第1の誤差を求める工程と、

試料上の光学画像と基準画像について各転写像を推定し、これらの転写像におけるパターンの寸法を測定して第2の誤差を求める工程と、

各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する工程と、

欠陥と判定された箇所における第2の誤差を第1の誤差で補正する工程とを有することを特徴とするものである。

【0018】

本発明の第2の態様は、第1の誤差で補正された第2の誤差から、修正の必要な欠陥であるか否かを判定する工程を有することが好ましい。

【0019】

本発明の第2の態様は、第1の誤差を記述したマップを作成する工程を有することが好ましい。

【発明の効果】

【0020】

本発明によれば、過度の欠陥検出を抑制することにより、不必要な欠陥修正を低減することのできる検査装置および検査方法が提供される。

【図面の簡単な説明】

【0021】

【図1】本実施の形態における検査装置のシステム構成図である。

【図2】本実施の形態におけるデータの流れを示す概念図である。

【図3】フィルタ処理を説明する図である。

【図4】マスク採取データの取得手順を説明する図である。

【図5】マスクの描画領域について、パターンの実寸誤差分布を示すマップ図である。

【図6】(a)は、図5のA−A’線に沿う断面の実寸誤差分布を示す図であり、(b)は、ウェハ転写シミュレータで算出された実寸誤差(W)を示す図であり、(c)は、(b)に(a)の要素を加味した様子を示す図である。

【図7】設計パターンの模式図の一例である。

【図8】(a)は、図7に対応する光学画像であり、(b)は、図7から生成される参照画像である。

【図9】図8(a)の光学画像と、図8(b)の参照画像とを重ね合わせた様子を示す図である。

【図10】(a)は、図8(a)の光学画像から推定されたウェハ転写像であり、(b)は、図8(b)の参照画像から推定されたウェハ転写像である。

【図11】図10(a)と図10(b)のウェハ転写像を重ね合わせた様子を示す図である。

【図12】図11のウェハ転写像を、本実施の形態の寸法分布マップを用いて補正した様子を示す図である。

【発明を実施するための形態】

【0022】

図1は、本実施の形態における検査装置のシステム構成図である。本実施の形態においては、フォトリソグラフィ法などで使用されるマスクを検査対象としている。

【0023】

図1に示すように、検査装置100は、光学画像取得部Aと制御部Bを有する。

【0024】

光学画像取得部Aは、光源103と、水平方向(X方向、Y方向)および回転方向(θ方向)に移動可能なXYθテーブル102と、透過照明系を構成する照明光学系170と、拡大光学系104と、フォトダイオードアレイ105と、センサ回路106と、レーザ測長システム122と、オートローダ130とを有する。

【0025】

制御部Bでは、検査装置100全体の制御を司る制御計算機110が、データ伝送路となるバス120を介して、位置回路107、第1の比較回路108、参照回路112、展開回路111、寸法測定回路(寸法測定部)131、第2の比較回路132、ウェハ転写シミュレータ(転写像推定部)400、転写欠陥計算回路(補正部)134、オートローダ制御回路113、テーブル制御回路114、記憶装置(記憶部)の一例となる磁気ディスク装置109、磁気テープ装置115、フレキシブルディスク装置116、CRT117、パターンモニタ118およびプリンタ119に接続されている。XYθテーブル102は、テーブル制御回路114によって制御されたX軸モータ、Y軸モータおよびθ軸モータによって駆動される。これらのモータには、例えば、ステップモータを用いることができる。

【0026】

データベース方式の基準データとなる設計パターンデータは、磁気ディスク装置109に格納されており、検査の進行に合わせて読み出されて展開回路111に送られる。展開回路111では、設計パターンデータがイメージデータ(ビットパターンデータ)に変換される。その後、このイメージデータは、参照回路112に送られて参照データの生成に用いられる。

【0027】

尚、図1では、本実施の形態で必要な構成成分を記載しているが、マスクを検査するのに必要な他の公知成分が含まれていてもよい。

【0028】

図2は、本実施の形態におけるデータの流れを示す概念図である。

【0029】

図2に示すように、設計者(ユーザ)が作成したCADデータ201は、OASISなどの階層化されたフォーマットの設計中間データ202に変換される。設計中間データ202には、レイヤ(層)毎に作成されて各マスクに形成される設計パターンデータが格納される。ここで、一般に、検査装置は、OASISデータを直接読み込めるようには構成されていない。すなわち、検査装置の製造メーカー毎に、独自のフォーマットデータが用いられている。このため、OASISデータは、レイヤ毎に各検査装置に固有のフォーマットデータ203に変換された後に、例えば図1の検査装置100に入力される。この場合、フォーマットデータ203は、検査装置100に固有のデータとすることができるが、描画装置と互換性のあるデータとすることもできる。

【0030】

フォーマットデータ203は、図1の磁気ディスク装置109に入力される。すなわち、マスク101のパターン形成時に用いた設計パターンデータは、磁気ディスク装置109に記憶される。

【0031】

設計パターンに含まれる図形は、長方形や三角形を基本図形としたものである。磁気ディスク装置109には、例えば、図形の基準位置における座標(x、y)、辺の長さ、長方形や三角形等の図形種を区別する識別子となる図形コードといった情報であって、各パターン図形の形、大きさ、位置等を定義した図形データが格納される。

【0032】

さらに、数十μm程度の範囲に存在する図形の集合を一般にクラスタまたはセルと称するが、これを用いてデータを階層化することが行われている。クラスタまたはセルには、各種図形を単独で配置したり、ある間隔で繰り返し配置したりする場合の配置座標や繰り返し記述も定義される。クラスタまたはセルデータは、さらにフレームまたはストライプと称される、幅が数百μmであって、長さがマスクのX方向またはY方向の全長に対応する100mm程度の短冊状領域に配置される。

【0033】

入力された設計パターンデータは、磁気ディスク装置109から制御計算機110を通して展開回路111によって読み出される。

【0034】

展開回路111は、設計パターンを図形毎のデータにまで展開し、その図形データの図形形状を示す図形コード、図形寸法などを解釈する。そして、所定の量子化寸法のグリッドを単位とするマス目内に配置されるパターンとして2値ないしは多値の設計画像データを展開する。展開された設計画像データは、センサ画素に相当する領域(マス目)毎に設計パターンにおける図形が占める占有率を演算する。そして、各画素内の図形占有率が画素値となる。

【0035】

上記のようにして2値ないしは多値のイメージデータ(設計画像データ)に変換された設計パターンデータは、次に参照回路112に送られる。参照回路112では、送られてきた図形のイメージデータである設計画像データに対して、適切なフィルタ処理が施される。

【0036】

図3は、フィルタ処理を説明する図である。

【0037】

後述する、センサ回路106から得られた光学画像としてのマスク採取データ204は、拡大光学系104の解像特性やフォトダイオードアレイ105のアパーチャ効果等によってぼやけを生じた状態、言い換えれば空間的なローパスフィルタが作用した状態にある。したがって、画像強度(濃淡値)がデジタル値となった、設計側のイメージデータである設計画像データにもフィルタ処理を施すことで、マスク採取データ204に合わせることができる。このようにしてマスク採取データ204と比較する参照画像を作成する。

【0038】

次に、図1および図4を用いてマスク採取データ204の取得方法を説明する。

【0039】

図1において、光学画像取得部Aによって、マスク101の光学画像、すなわち、マスク採取データ204が取得される。ここで、マスク採取データ204は、設計パターンに含まれる図形データに基づく図形が描画されたマスクの画像である。マスク採取データ204の具体的な取得方法は、例えば、次に示す通りである。

【0040】

検査対象となるマスク101は、XYθ各軸のモータによって水平方向および回転方向に移動可能に設けられたXYθテーブル102上に載置される。そして、マスク101に形成されたパターンに対し、XYθテーブル102の上方に配置された光源103から光が照射される。より詳しくは、光源103から照射される光束が、照明光学系170を介してマスク101に照射される。マスク101の下方には、拡大光学系104、フォトダイオードアレイ105およびセンサ回路106が配置されている。マスク101を透過した光は、拡大光学系104を介して、フォトダイオードアレイ105に光学像として結像する。ここで、拡大光学系104は、図示しない自動焦点機構によって自動的に焦点調整がなされるように構成されていてもよい。さらに、図示しないが、検査装置100は、マスク101の下方から光を照射し、反射光を拡大光学系を介して第2のフォトダイオードアレイに導き、透過光と反射光を同時に採取するように構成されていてもよい。

【0041】

図4は、光学画像としてのマスク採取データ204の取得手順を説明するための図である。

【0042】

検査領域は、図4に示すように、Y方向に向かって、スキャン幅Wの短冊状の複数の検査ストライプ20に仮想的に分割され、さらにその分割された各検査ストライプ20が連続的に走査されるようにXYθテーブル102の動作が制御され、X方向に移動しながら光学画像が取得される。フォトダイオードアレイ105には、図4に示されるようなスキャン幅Wの画像が連続的に入力される。第1の検査ストライプ20における画像を取得すると、今度はXYθテーブル102が逆方向に移動しながら、第2の検査ストライプ20について同様にスキャン幅Wの画像が連続的に入力される。第3の検査ストライプ20については、第2の検査ストライプ20における画像を取得する方向とは逆方向、すなわち、第1の検査ストライプ20における画像を取得した方向に移動しながら取得する。このように、連続的に画像を取得していくことで、無駄な処理時間を短縮することができる。

【0043】

図1のフォトダイオードアレイ105上に結像したパターンの像は、フォトダイオードアレイ105によって光電変換され、さらにセンサ回路106によってA/D(アナログデジタル)変換される。フォトダイオードアレイ105には、センサが配置されている。このセンサの例としては、TDI(Time Delay Integration)センサが挙げられる。XYθテーブル102がX軸方向に連続的に移動しながら、TDIセンサによってマスク101のパターンが撮像される。ここで、光源103、拡大光学系104、フォトダイオードアレイ105およびセンサ回路106により高倍率の検査光学系が構成される。

【0044】

XYθテーブル102は、制御計算機110の制御の下、テーブル制御回路114によって駆動され、X方向、Y方向、θ方向に駆動する3軸(X−Y−θ)モータの様な駆動系によって移動可能となっている。これらの、X軸モータ、Y軸モータ、θ軸モータには、例えばステップモータを用いることができる。そして、XYθテーブル102の移動位置は、レーザ測長システム122により測定されて位置回路107に送られる。また、XYθテーブル102上のマスク101は、オートローダ制御回路113により駆動されるオートローダ130から自動的に搬送され、検査終了後には自動的に排出されるようになっている。

【0045】

センサ回路106から出力されたマスク採取データ204は、位置回路107から出力されたXYθテーブル102上でのマスク101の位置を示すデータとともに、第1の比較回路108(第1の比較部)に送られる。マスク採取データ204は、例えば8ビットの符号なしデータであり、各画素の明るさの階調を表現している。また、上述した参照画像も第1の比較回路108に送られる。

【0046】

第1の比較回路108では、センサ回路106から送られたマスク採取データ204と、参照回路112で生成した参照画像とが、適切な比較判定アルゴリズムを用いて比較される。比較は、透過画像のみ、反射画像のみ、または、透過と反射を組み合わせたアルゴリズムで行われる。比較の結果、両者の差異が所定の閾値(第1の閾値)を超えた場合にその箇所を欠陥と判断する。欠陥と判断されると、その座標と、欠陥判定の根拠となったマスク採取データ204および参照画像とが、マスク検査結果205として磁気ディスク装置109に保存される。

【0047】

本実施の形態において、マスク採取データ204は、寸法測定回路131へも送られる。寸法測定回路131では、マスク採取データ204の寸法、例えば、ラインパターンの線幅が測定される。また、寸法測定回路131には、参照回路112から参照画像も送られる。そして、参照画像の寸法(上記例にしたがえば、ラインパターンの寸法)が測定される。寸法測定回路131では、これらの値から、第1の誤差としての線幅の実寸誤差または誤差比率が求められる。具体的には、例えば、特許文献2(特許第3824542号明細書)の方法が適用可能である。尚、線幅に代えて、線間距離を測定し、この値から線間距離の実寸誤差または誤差比率を求めてもよい。

【0048】

線幅の実寸誤差は、式(1)により求められる。また、線間距離の実寸誤差は、式(2)より求められる。但し、マスク採取データ204における欠陥個所の線幅をLerrとし、線間距離をSerrとする。また、参照画像において、比較基準となる線幅をLrefとし、線間距離をSrefとする。

【0049】

【0050】

【0051】

線幅の誤差比率は、式(3)により求められる。また、線間距離の誤差比率は、式(4)により求められる。但し、マスク採取データ204における欠陥個所の線幅をLerrとし、線間距離をSerrとする。また、参照画像において、比較基準となる線幅をLrefとし、線間距離をSrefとする。

【0052】

【0053】

【0054】

線幅の誤差比率と線間距離の誤差比率を比較して、線幅の誤差比率の方が大きい場合には、線幅の誤差比率を求めて、以降の工程における欠陥の判定に用いるのが実用的と言える。したがって、本実施の形態では、パターンの線幅について算出した誤差比率と、パターンの線間距離について算出した誤差比率の内、値の大きい方を欠陥判定に利用することが好ましい。但し、パターンの大きさによっては、エッジペアを見つけ難いことがあるので、誤差比率と実寸誤差とを併用して判定することがより好ましい。

【0055】

また、形成されるパターンが、ストライプパターンではなく、ホールパターンである場合には、ホール径の横幅または縦幅についての実寸誤差または誤差比率を算出する。

【0056】

横幅の実寸誤差は、式(5)により求められる。また、縦幅の実寸誤差は、式(6)より求められる。但し、参照画像における比較基準となる横幅をHoleHrefとし、縦幅をHoleVrefとする。また、欠陥個所のあるマスク採取データ204については、横幅をHoleHerrとし、縦幅をHoleVerrとする。

【0057】

【0058】

【0059】

横幅の誤差比率は、式(7)により求められる。また、縦幅の誤差比率は、式(8)により求められる。但し、参照画像における比較基準となる横幅をHoleHrefとし、縦幅をHoleVrefとする。また、欠陥個所のあるマスク採取データ204については、横幅をHoleHerrとし、縦幅をHoleVerrとする。

【0060】

【0061】

【0062】

寸法測定回路131では、さらに、算出された実寸誤差または誤差比率のデータがマップ化される。マスク面内における実寸誤差または誤差比率のマップは、寸法分布マップ135として磁気ディスク装置109に保存される。但し、マップ化は、検査装置の外部で行ってもよい。さらに、マップ化を行わずに、算出された実寸誤差または誤差比率のデータを用いて、(後述する)転写欠陥計算回路134での補正処理を行うことも可能である。

【0063】

ところで、微細なパターンに生じる欠陥としては、パターンエッジの凹凸(エッジラフネス)に代表される形状欠陥だけでなく、パターンの線幅異常やパターンの位置ずれによって隣接パターンとの空隙が適正でないことによる現象が重要になっている。このため、パターン精度に対する要求は極めて高くなってきており、マスク製造における難易度も益々高くなっている。それ故、基準を満たすマスクの歩留まりが低下して、マスクの製造コストの高騰を招いている。こうしたことから、欠陥の判定方法にウェハ転写シミュレータ(リソグラフィ・シミュレータまたはプロセス・シミュレータとも言う。)を用いる方法が提案されている。この方法では、露光装置によってマスクからウェハに転写される露光イメージを推定し、この露光イメージ上でパターンの良否を判断する。尚、ウェハ転写シミュレータは、本発明における転写像推定部である。

【0064】

マスク検査結果205と寸法分布マップ135は、制御計算機110によって磁気ディスク109から読み出され、ウェハ転写シミュレータ400に送られる。このとき、マスク検査結果205の内の参照画像に代えて、マスク設計のRETパターン付加前のパターンデータからマスク製造プロセスをシミュレーションして得られた像を用いてもよい。

【0065】

ウェハ転写シミュレータ400では、シミュレーションによってウェハ転写像の推定が行われる。具体的には、手本となる参照画像からウェハ転写像を推定するとともに、マスク採取データ204からもウェハ転写像を推定する。

【0066】

さらに、ウェハ転写シミュレータ400は、マスク採取データ204と参照画像の各ウェハ転写像を用いて、第2の誤差としてのパターン寸法の実寸誤差または誤差比率を算出する。例えば、ラインパターンにおける線幅の実寸誤差または誤差比率を算出する。尚、線幅に代えて、線間距離の実寸誤差または誤差比率を算出してもよい。また、ホールパターンの場合には、ホール径の横幅または縦幅についての実寸誤差または誤差比率を算出する。これらの算出方法等については、寸法測定回路131で、マスク採取データ204と参照画像から算出する場合と同様である。

【0067】

ウェハ転写シミュレータ400で算出されたデータは、寸法分布マップ135とともに第2の比較回路132へ送られる。

【0068】

第2の比較回路132では、参照画像から推定されたウェハ転写像と、マスク採取データ204から推定されたウェハ転写像とが、適切な比較判定アルゴリズムを用いて比較される。比較の結果、両者の差異が所定の閾値(第2の閾値)を超えた場合にその箇所を欠陥と判断する。欠陥と判定されると、その座標と、欠陥判定の根拠となったウェハ転写像とが、第2の誤差や寸法分布マップ135とともに転写欠陥計算回路134へ送られる。

【0069】

転写欠陥計算回路134では、第2の比較回路で欠陥と判定された箇所について、ウェハ転写シミュレータ400で算出された第2の誤差(W)と、寸法分布マップ135から得られる第1の誤差(M)とから、式(9)の値(E)が算出される。ここで、Eは、第2の誤差を第1の誤差で補正した値である。本明細書では、Eを「補正後の転写像誤差」と称する。尚、式(9)において、kは、第1の誤差(M)が実際のマスクにおける誤差(寸法や線幅誤差率)を表すのに対して、第2の誤差(W)は縮小転写露光されたウェハ転写像における誤差(寸法や線幅誤差率)を表していることから、これらの差を調整する係数である。

【0070】

【0071】

図5および図6を用いて、上記の各値(W、M、E)の関係を説明する。

【0072】

図5は、マスク1001の描画領域1002について、採取したマスク像に基づき算出されたパターンの実寸誤差分布を示したマップである。描画領域1002内の各曲線は、実寸分布誤差が等しい箇所を繋いだものである。例えば、曲線1003に囲まれた領域では、内側に行くほどマスク上に形成されたパターンの仕上がり線幅が設計データに基づく理想的な線幅に対して太くなるが、曲線1004に囲まれた領域では、内側に行くほどマスク上に形成されたパターンの仕上がり線幅が設計データに基づく理想的な線幅に対して細くなっている。

【0073】

図6(a)は、図5のA−A’線に沿う断面の実寸誤差分布を示したものである。横軸は、X方向における位置を表しており、縦軸は、寸法測定回路131で算出した実寸誤差(M)を表している。

【0074】

図6(b)は、第2の比較回路132で欠陥と推定された座標について、ウェハ転写シミュレータ400で算出された実寸誤差(W)をプロットしたものである。

【0075】

図6(c)は、第2の比較回路132で欠陥と推定された座標について、式(9)から得られた値(E)をプロットしたものである。この図は、図6(b)に図6(a)の要素を加味したもの、すなわち、ウェハ転写像で算出した実寸誤差を、実際のマスク上におけるパターンの実寸誤差で補正したものである。

【0076】

従来法では、図6(b)に基づいて欠陥判定を行っており、実寸誤差の大きい5箇所について修正処理が行われていた。しかしながら、図6(b)のデータを図6(a)のデータで補正することで、真に修正処理が必要な箇所が分かる。つまり、図6(c)において、符号1005で示した箇所は、図6(a)によれば線幅が細くなっている領域にある。それにもかかわらず、図6(b)で実寸誤差がプラスになっているということは、図6(c)に示すように、異常の程度が高いことが推定される。したがって、ウェハ上で実際に形成されるパターンは、周辺のパターンに比べて極端に太くなると考えられ、欠陥の修正が必要な箇所と言える。これに対して、図6(b)において、符号1005以外の4箇所は、図6(c)によれば、異常の程度が高くないと推察され、欠陥の修正は特に必要でないと判断できる。

【0077】

このように、本実施の形態では、ウェハ転写シミュレータで算出された第2の誤差(W)と、寸法分布マップから得られる第1の誤差(M)とから、補正後の転写像誤差(E)を算出する。そして、この値(E)に基づいて欠陥判定を行う。

【0078】

一方、従来法では、ウェハ転写推定像から得られた誤差(W)が所定の許容マージンを超えるか否かによって欠陥判定を行う。また、別の装置でパターンの線幅測定を行い、上記とは別の許容マージンに基づき欠陥判定を行う。

【0079】

本実施の形態の方法によれば、上記従来法に対して、次のような効果が得られる。すなわち、従来法では、ランダム欠陥の許容マージンと、システム欠陥の許容マージンとがそれぞれ別個に設定されるので、本来は欠陥として扱う必要のない軽微な欠陥まで検出して修正する場合がある。しかしながら、本実施の形態によれば、システム欠陥とランダム欠陥の影響を重ね合わせて判断できるので、実際のウェハ転写像に近い状態で欠陥判定ができる。したがって、従来法における過度の欠陥検出が抑制され、不必要な欠陥修正を低減することができる。これにより、マスクの製造歩留まりを向上させることができるとともに、検査や修正に要する時間を短縮して、マスク製造に必要な時間を短くすることができる。

【0080】

図7は、設計パターンの模式図である。図8(a)は、図7に対応する実際のマスクパターンであり、図1の光学画像取得部Aで得られる光学画像である。また、図8(b)は、図7の設計パターンから生成されるマスク参照画像である。図9は、比較のために、図8(a)の光学画像と、図8(b)の参照画像とを重ね合わせたものである。図9より、実線の矢印で示す光学画像の線幅は、点線の矢印で示す参照画像の線幅より細くなっていることが分かる。また、符号1006で示す箇所は、光学画像が凸状となる欠陥個所であり、符号1007で示す箇所は、光学画像が凹状となる欠陥個所である。

【0081】

図10(a)は、図8(a)の光学画像から推定されたウェハ転写像である。また、図10(b)は、図8(b)の参照画像から推定されたウェハ転写像である。図11は、比較のために、図10(a)と図10(b)のウェハ転写像を重ね合わせたものである。図11より、符号1008で示す箇所では、(実線の矢印で示す)光学画像から推定されたウェハ転写像の線幅は、(点線の矢印で示す)参照画像から推定されたウェハ転写像の線幅より太くなっていることが分かる。一方、符号1009で示す箇所では、光学画像から推定されたウェハ転写像の線幅は、参照画像から推定されたウェハ転写像の線幅より細くなっていることが分かる。

【0082】

図12は、図11のウェハ転写像を、本実施の形態における寸法分布マップを用いて補正した様子を示す図である。図9に示すように、光学画像と参照画像の比較から、この領域におけるパターンの線幅は、設計値よりも細いことが分かっており、この傾向を図11に加味することで、図12に示すように、実際の転写像に近い状態での欠陥判定が可能となる。すなわち、符号1010で示す箇所は、図11からウェハ転写像が太くなることが推定されるが、図9の傾向を加味すると、この箇所における線幅は一層太くなると考えられる。よって、この欠陥は重大な影響を及ぼすと判断して、欠陥修正工程に送られる。一方、符号1011で示す箇所は、図11からウェハ転写像が細くなることが推定されるが、マスク上でのパターンが細くなることで相殺され、寸法誤差は小さくなると考えられる。よって、この欠陥は修正の必要がないと判断できる。

【0083】

転写欠陥計算回路134で計算された結果は、転写像検査結果206として磁気ディスク装置109に保存される。

【0084】

マスク検査結果205と転写像検査結果206は、レビュー装置500に送られる。レビューは、オペレータによって、検出された欠陥が問題となるものであるかどうかを判断する動作である。本実施の形態では、転写像検査結果206を参照し、修正が不要であると判断された欠陥については、レビュー対象から除くことができる。

【0085】

レビュー工程では、マスク検査結果205と転写像検査結果206を基に、オペレータが修正の要否を判断する。具体的には、オペレータは、欠陥判定の根拠となった参照画像と、欠陥が含まれる光学画像とを見比べてレビューする。マスクに形成されるパターン形状が比較的単純なものであれば、オペレータは、ウェハ転写シミュレータ400を起動せずにマスクの欠陥箇所からウェハ上での欠陥箇所を予測して、修正の要否を判断することができる。一方、マスクに形成されるパターンが微細であり、ウェハ転写像を推定せずに修正の要否を判断するのが困難な場合には、上述した方法にしたがって得られた転写像検査結果を基にレビューする。

【0086】

レビュー装置500では、欠陥1つ1つの欠陥座標が観察できるように、マスクが載置されたテーブルを移動させながら、検査装置100の観察光学系を使って、マスクの欠陥箇所の画像を表示する。また同時に欠陥判定の判断条件や、判定根拠になった光学画像と参照画像を確認できるよう、画面上にこれらを並べて表示する。画面としては、制御計算機110の画面または別途準備される計算機の画面が利用される。マスク上での欠陥とウェハ転写像への波及状況とを、レビュー工程で並べて表示することで、マスクパターンを修正すべきか否かを判断するのが容易になる。尚、一般に、マスクからウェハへは1/4程度の縮小投影が行われるので、並べて表示する際にはこの縮尺も考慮する。

【0087】

尚、レビュー工程では、必ずしもテーブル移動を伴う必要はなく、マスク検査結果205と転写像検査結果206に格納されている欠陥1つ1つの判定根拠になった画像を並べて閲覧する事で、欠陥像をレビューして修正要否を判断することも可能である.

【0088】

以上の工程を経て、検査装置で欠陥ありと判定されると、その根拠となったマスク採取データとそれに対応する参照画像とがこれらの座標とともに検査装置内に保存される。マスク1枚について検査が終了すると、検査装置内の観察光学系を利用してオペレータが目視で欠陥箇所のパターンを確認する。そして、修正の必要性や修正の可否を判断して、修正すべき欠陥を弁別した後、修正に必要な情報とともにこのマスクを修正装置に送る。ここで、修正に必要な情報とは、例えば、マスク内の座標、欠陥が凸形か凹型の区別、すなわち遮光膜を削るのか補填するのかの区別、および、修正装置で修正すべき箇所のパターンを認識するための切り出したパターンデータである。パターンデータには、上述のマスク採取データを利用できる。

【0089】

図1および図2の例では、レビュー工程を経て判別された欠陥情報は、図1の磁気ディスク装置109に保存される。そして、レビュー装置500で1つでも修正すべき欠陥が確認されると、マスクは、欠陥情報リスト207とともに、検査装置100の外部装置である修正装置600に送られる。修正方法は、欠陥のタイプが凸系の欠陥か凹系の欠陥かによって異なるので、欠陥情報リスト207には、凹凸の区別を含む欠陥の種別と欠陥の座標が添付される。

【0090】

以上述べたように、本実施の形態によれば、ウェハ転写シミュレータで算出された第2の誤差(W)と、寸法分布マップから得られる第1の誤差(M)とから、補正後の転写像誤差(E)を算出する。そして、この値(E)に基づいて欠陥判定を行う。この方法によれば、システム欠陥とランダム欠陥の影響を重ね合わせて判断できるので、実際のウェハ転写像に近い状態で欠陥判定ができる。したがって、過度の欠陥検出が抑制され、不必要な欠陥修正を低減することができる。これにより、マスクの製造歩留まりを向上させることができるとともに、検査や修正に要する時間を短縮して、マスク製造に必要な時間を短くすることができる。

【0091】

本発明は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々変形して実施することができる。

【0092】

例えば、上記実施の形態では、主として、マスク製造に使用された設計パターンデータから生成される参照データと、マスク上の実際のパターンとを比較する、ダイ−トゥ−データベース検査方式について述べた。しかしながら、本実施の形態は、同一のマスク内であって、その一部分または全体に同一のパターン構成を有する複数のチップが配置されている場合に、マスクの異なるチップの同一パターン同士を比較する、ダイ−トゥ−ダイ検査方式にも適用可能である。ダイ−トゥ−ダイ検査方式によれば、実際のマスクをSEM顕微鏡で撮影したのと同様の画像(模擬画像)が生成できる。

【0093】

また、欠陥判定方法としては、検査装置の透過光学系により撮影された画像と、検査装置の反射光学系により撮影された画像とから推定されたマスク像を用いる方法もある。この方法は、マスク自体の品質を保証する点で有効である。

【0094】

さらに、上記実施の形態では、装置構成や制御手法等、本発明の説明に直接必要としない部分についての記載を省略したが、必要とされる装置構成や制御手法を適宜選択して用いることができることは言うまでもない。その他、本発明の要素を具備し、当業者が適宜設計変更し得る全てのパターン検査装置またはパターン検査方法は、本発明の範囲に包含される。

【符号の説明】

【0095】

100 検査装置

101 マスク

102 XYθテーブル

103 光源

104 拡大光学系

105 フォトダイオードアレイ

106 センサ回路

107 位置回路

108 第1の比較回路

109 磁気ディスク装置

110 制御計算機

111 展開回路

112 参照回路

113 オートローダ制御回路

114 テーブル制御回路

115 磁気テープ装置

116 フレキシブルディスク装置

117 CRT

118 パターンモニタ

119 プリンタ

120 バス

122 レーザ測長システム

130 オートローダ

131 寸法測定回路

132 第2の比較回路

134 転写欠陥計算回路

135 寸法分布マップ

170 照明光学系

201 CADデータ

202 設計中間データ

203 フォーマットデータ

204 マスク採取データ

205 マスク検査結果

206 転写像検査結果

207 欠陥情報リスト

400 ウェハ転写シミュレータ

500 レビュー装置

600 修正装置

【特許請求の範囲】

【請求項1】

パターンが形成された試料に光を照明し、該試料の像を光学系を介して画像センサに結像し、欠陥の有無を判定する検査装置において、

前記画像センサから前記試料の光学画像を取得する光学画像取得部と、

前記光学画像における前記パターンの寸法と、前記判定の基準となる基準画像における前記パターンの寸法とを測定し、これらから第1の誤差を求める寸法測定部と、

前記試料上の光学画像と前記基準画像について各転写像を推定し、これらの転写像における前記パターンの寸法を測定して第2の誤差を求める転写像推定部と、

前記各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する比較部と、

前記比較部で欠陥と判定された箇所における前記第2の誤差を前記第1の誤差で補正する補正部とを有することを特徴とする検査装置。

【請求項2】

前記第1の誤差を記述したマップを記憶する記憶部を有することを特徴とする請求項1に記載の検査装置。

【請求項3】

パターンが形成された試料に光を照明し、該試料の像を光学系を介して画像センサに結像し、欠陥の有無を判定する検査方法において、

前記画像センサから前記試料の光学画像を取得する工程と、

前記光学画像における前記パターンの寸法と、前記判定の基準となる基準画像における前記パターンの寸法とを測定し、これらから第1の誤差を求める工程と、

前記試料上の光学画像と前記基準画像について各転写像を推定し、これらの転写像における前記パターンの寸法を測定して第2の誤差を求める工程と、

前記各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する工程と、

前記欠陥と判定された箇所における前記第2の誤差を前記第1の誤差で補正する工程とを有することを特徴とする検査方法。

【請求項4】

前記第1の誤差で補正された前記第2の誤差から、修正の必要な欠陥であるか否かを判定する工程を有することを特徴とする請求項3に記載の検査方法。

【請求項5】

前記第1の誤差を記述したマップを作成する工程を有することを特徴とする請求項3または4に記載の検査方法。

【請求項1】

パターンが形成された試料に光を照明し、該試料の像を光学系を介して画像センサに結像し、欠陥の有無を判定する検査装置において、

前記画像センサから前記試料の光学画像を取得する光学画像取得部と、

前記光学画像における前記パターンの寸法と、前記判定の基準となる基準画像における前記パターンの寸法とを測定し、これらから第1の誤差を求める寸法測定部と、

前記試料上の光学画像と前記基準画像について各転写像を推定し、これらの転写像における前記パターンの寸法を測定して第2の誤差を求める転写像推定部と、

前記各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する比較部と、

前記比較部で欠陥と判定された箇所における前記第2の誤差を前記第1の誤差で補正する補正部とを有することを特徴とする検査装置。

【請求項2】

前記第1の誤差を記述したマップを記憶する記憶部を有することを特徴とする請求項1に記載の検査装置。

【請求項3】

パターンが形成された試料に光を照明し、該試料の像を光学系を介して画像センサに結像し、欠陥の有無を判定する検査方法において、

前記画像センサから前記試料の光学画像を取得する工程と、

前記光学画像における前記パターンの寸法と、前記判定の基準となる基準画像における前記パターンの寸法とを測定し、これらから第1の誤差を求める工程と、

前記試料上の光学画像と前記基準画像について各転写像を推定し、これらの転写像における前記パターンの寸法を測定して第2の誤差を求める工程と、

前記各転写像を比較し、差異が閾値を超えた場合に欠陥と判定する工程と、

前記欠陥と判定された箇所における前記第2の誤差を前記第1の誤差で補正する工程とを有することを特徴とする検査方法。

【請求項4】

前記第1の誤差で補正された前記第2の誤差から、修正の必要な欠陥であるか否かを判定する工程を有することを特徴とする請求項3に記載の検査方法。

【請求項5】

前記第1の誤差を記述したマップを作成する工程を有することを特徴とする請求項3または4に記載の検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図11】

【図8】

【図9】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図10】

【図11】

【図8】

【図9】

【図12】

【公開番号】特開2012−173072(P2012−173072A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−34009(P2011−34009)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(504162958)株式会社ニューフレアテクノロジー (669)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(504162958)株式会社ニューフレアテクノロジー (669)

【Fターム(参考)】

[ Back to top ]