検査装置及び検査方法

【課題】検査中の高速回転のウェーハに対して、リアルタイムでその反り量を検出する。

【解決手段】被検査体1に光を照射する第一の光照射部600と、該被検査体1からの散乱光を検出する第一の検出器770と、前記被検査体1に光を照射する第二の光照射部920と、前記第二の光照射部920の光によって前記被検査体1から反射した光を検出する第二の検出器910と、前記被検査体を移動させる被検査体移動ステージ410と、前記光が照射される位置の位置座標の情報を出力する検査座標検査部450と、前記第二の検出器910からの検出信号に基づいて前記被検査体1の高さ情報を出力する昇降駆動制御回路940と、前記検査座標検査部450からの位置座標の情報と前記昇降駆動制御回路940からの高さ情報に基づいて前記被検査体1のそり量を算出するデータ処理部500を備えた。

【解決手段】被検査体1に光を照射する第一の光照射部600と、該被検査体1からの散乱光を検出する第一の検出器770と、前記被検査体1に光を照射する第二の光照射部920と、前記第二の光照射部920の光によって前記被検査体1から反射した光を検出する第二の検出器910と、前記被検査体を移動させる被検査体移動ステージ410と、前記光が照射される位置の位置座標の情報を出力する検査座標検査部450と、前記第二の検出器910からの検出信号に基づいて前記被検査体1の高さ情報を出力する昇降駆動制御回路940と、前記検査座標検査部450からの位置座標の情報と前記昇降駆動制御回路940からの高さ情報に基づいて前記被検査体1のそり量を算出するデータ処理部500を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被検査体の検査方法ないし検査装置に関する。例えば、半導体ウェーハ,ガラス基板,セラミック基板などの被検査体の異物や欠陥等を検査する検査方法及び表面検査装置に適している。

【背景技術】

【0002】

半導体ウェーハの表面に異物や欠陥が存在する場合、半導体デバイスの歩留りに影響を及ぼすことから、表面検査装置によって半導体ウェーハの表面検査が行われてきた。このウェーハ表面に存在する異物や欠陥を検査する従来技術としては、米国特許第6,201,601号公報(特許文献1),特開平11−153549号公報(特許文献2)が知られている。

【0003】

上記特許文献1の表面検査装置には、レーザを光源とした照明光学系によって垂直ビームと傾斜ビームをウェーハ上に照射し、ウェーハからの散乱光を放物面鏡で集光して検出器で検出することが記載されている。垂直ビームで発生した散乱光と、傾斜ビームで発生した散乱光は、二つの照射ビームを意図的にオフセットを付けて照射するか、若しくは二つの異なった波長の光を照射に用いるか、または垂直照射ビームと傾斜照射ビームを交互に切換えて照射するかによって分離される。試料高さの変化によって生じるビーム照射位置の誤差は、傾斜照射ビームの正反射光を検出し、該正反射光の検出結果に応じて照射方向をミラーで変更することによって修正される。

【0004】

また、特許文献2の表面検査装置には、光学系を介して、光源からの光を測定対象物の表面に斜め方向から照射するとともに、測定対象物の表面から反射した散乱光を受光し、その間に、測定対象物と光学系を相対的に変位させて、測定対象物の表面上の異物を検査し、異物の座標位置を記録する測定対象物表面の検査方法において、測定対象物表面上の異物の検査時に、測定対象物の高さを測定し、その測定対象物の高さ信号を利用して異物の座標位置を補正することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第6,201,601号公報

【特許文献2】特開平11−153549号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、半導体ウェーハに存在する異物や欠陥は、半導体デバイスの微細化の進展に伴って管理基準がより厳しくなってきている。近年では、ウェーハ裏面に付着した異物や裏面状態までもが、半導体デバイスの歩留りに影響を及ぼすため、ウェーハの表面と共に、裏面に存在する異物や欠陥の検査も求められている。このような検査では、ウェーハ表裏面を非接触でハンドリングするエッジグリップ方式のステージが用いられる。しかし、表裏面を非接触とする内部空間を設けて、ウェーハ自体をエッジで保持するため、ウェーハの自重や回転に伴う内部空間の圧力変動によって、ウェーハに大きな変形(撓み,反り)を生じる。このウェーハの変形は異物や欠陥の検出感度や座標精度が著しく低下させるため、動作中の変形状態を検出して、その状態を補正することが、検出感度や座標精度を維持する上で必要となってくる。

【0007】

しかしながら、上記従来技術には、ウェーハに存在する異物や欠陥を検査しながら、ウェーハの変形状態を検出することについては考慮がなされておらず、表面検査装置の検出感度や位置座標精度の信憑性を判断したり、これらの検出感度や位置座標精度の性能を維持する上で、ウェーハの形状が適正範囲であるか否かを判別できないという課題がある。

また、検出されたウェーハの変形状態に対するウェーハ形状の矯正については考慮がなされていないため、変形に対するオートフォーカス機構の追従性が低下し、ウェーハ表面に照射される垂直照射ビームスポット及び斜方照射ビームスポットの焦点ズレや照射位置ズレによって異物や欠陥の検出感度や位置座標精度が低下する。検査中のウェーハの変形が著しい場合には、微小な異物や欠陥は、検出できないという課題がある。

【0008】

本発明の一つの目的は、検査中の被検査体の変形状態を検出できる検査装置およびその方法を提供することにある。

【0009】

また本発明の他の目的は、検査中の被検査体の変形状態を検出し、検出された変形状態に応じて、適正に被検査体の変形状態を矯正する検査装置およびその方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の一つの特徴は、被検査体を検査しながら被検査体の変形状態を検出する点にある。より具体的にいえば、例えば、被検査体に光を照射する第一の光照射部と、該被検査体からの散乱光を検出する第一の検出器と、前記被検査体に光を照射する第二の光照射部と、前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、前記第二の光照射部の光が照射される位置座標の情報を出力する検査座標検査部と、前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、前記検査座標検査部からの前記第二の光照射部の光が照射される位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部とを備えた検査装置である。

【0011】

本発明の他の特徴は、被検査体を検査しながら被検査体の変形状態を検出する際に、形状矯正用のガスポートを有する点にある。より具体的にいえば、例えば、被検査体に光を照射する第一の光照射部と、該被検査体からの散乱光を検出する第一の検出器と、前記被検査体に光を照射する第二の光照射部と、前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、前記被検査体の裏面から流量制御したガスを供給するガス供給部と、前記第二の光照射部の光が照射される位置座標の情報を出力する検査座標検査部と、前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部とを備えた検査装置である。

【0012】

本発明のその他の特徴は、被検査体を検査しながら被検査体の変形状態を検出し、検出結果に応じて形状矯正用ガス流量を制御する点にある。より具体的にいえば、例えば、被検査体に光を照射する第一の光照射部と、該被検査体からの散乱光を検出する第一の検出器と、前記被検査体に光を照射する第二の光照射部と、前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、前記被検査体の被検査面の裏側へ流量制御したガスを供給するガス供給部と、前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部と、前記算出された変形状態に基づいて前記ガス供給部に供給するガス流量を制御する流量制御器とを備えた検査装置である。

【0013】

本発明の更にその他の特徴は、被検査体に光ビームを走査しながら照射して、前記被検査体からの散乱光を検出する検査方法において、前記光ビームとは別の第二の光ビームを前記被検査体に照射し、前記第二の光ビームの反射光によって前記被検査体の高さ情報を採取し、前記高さ情報に応じて前記被検査体の高さを所定位置に制御し、前記所定位置への制御情報に基づいて前記被検査体の変形状態を算出することを特徴とする検査方法である。

【0014】

更に、本発明のその他の特徴は、被検査体に光ビームを走査しながら照射して、前記被検査体からの散乱光を検出する検査方法において、前記被検査体の被検査面の裏側へ流量制御したガスを供給しながら、前記光ビームとは別の第二の光ビームを前記被検査体に照射し、前記第二の光ビームの反射光によって前記被検査体の高さ情報を採取し、前記高さ情報に応じて前記被検査体の高さを所定位置に制御し、前記所定位置への制御情報に基づいて前記被検査体の変形状態を算出し、算出された変形状態に応じて前記被検査面の裏側へ供給するガス流量を制御することを特徴とする検査方法である。

【発明の効果】

【0015】

本発明の一つの様態によれば、検査中の被検査体の変形状態を検出することが可能な、検査装置および検査方法を提供することができる。

【0016】

本発明の他の様態によれば、検査中の被検査体の変形状態を検出し、検出された変形状態に応じて、適正に被検査体の形状を矯正することが可能な、検査装置および検査方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施例に係る表面検査装置の概略構成を示した平面図。

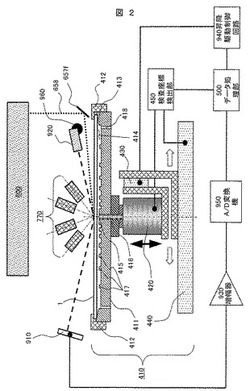

【図2】前記表面検査装置の検査部の内部構成を示す正面図。

【図3】(a)は、複数の段差からなるエアーギャップ形成部を有するチャック、(b)は凸状の曲面のエアーギャップ形成部を有するチャック。

【図4】本発明に係わるガス供給系の概略構成を示す図。

【図5】本発明に係わるガス供給系を制御するための設定画面を示した図。

【図6】本発明に係わる光照射部を示す平面図。

【図7】本発明に係わる第一検出器の概略構成を示す上面図。

【図8】2分割センサーを用いた場合の高さ位置制御部の概略構成を示す正面図。

【図9】2分割センサーを用いた場合の検査面高さとセンサー出力との関係を示す図。

【図10】本発明に係わる反り測定結果及びガス供給量を試算する表示画面の概略構成を示した図。

【発明を実施するための形態】

【0018】

本発明の検査方法及び検査装置は、例えば、半導体ウェーハ,液晶パネルやTFTモジュール用のガラス基板,センサーやLED等に用いられるサファイヤ基板やセラミック基板など、平板状の被検査体に適用することができる。以下に説明する実施の形態においては、被検査体に半導体ウェーハを用いた表面検査装置及び表面検査方法を例に挙げて説明する。

【実施例1】

【0019】

図1は、本発明の一実施形態である表面検査装置の概略構成を示した平面図である。表面検査装置は、ウェーハ(被検査体)1の載置機能を備えた複数のロードポート100,搬送部200,プリアライメント部300,検査部400、及びデータ処理部500から構成されている。ロードポート100には、ウェーハ1を収容するためのウェーハポッド110が載置される。複数のロードポート100は、その全てに検査処理用のウェーハポッド110を載置することもできるし、その一部を、不良と判定されたウェーハ1の分離回収用途として、運用することもできる。

【0020】

搬送部200は、ウェーハ1を搬送する搬送装置210とY軸搬送ユニット250などから構成されている。搬送装置210は、データ処理部500からの指令信号に基づいて駆動され、ウェーハ1の表面および裏面を非接触でハンドリングするエッジグリップ型のハンドリングアーム220を備えている。ハンドリングアーム220は、略U字形のフォークに固持側壁部230と、それと対向して配設された把持ブロック240を含んで構成される。固持側壁部230と把持ブロック240によるウェーハ1端部(エッジ)の押圧によって、ウェーハ1自体を端部で把持し、ロードポート100a,100b,プリアライメント部300、及び検査部400の各ユニット間を搬送する。

【0021】

プリアライメント部300は、ウェーハ1端部を3〜4ポイントで支持する載置台310と、ウェーハ1の外縁部を検出するセンサー320などから構成される。ウェーハ1を載置した載置台310は、ウェーハ1を回転させながらセンサー320で外縁部を検出し、ウェーハ1の位置(略中心位置)及びノッチ位置をプリアライメントする。ウェーハ1を外周端部で支持することにより、ウェーハ1における被検査面の裏面を非接触でプリアライメントできる。

【0022】

プリアライメント部300の上方には、図示しない反転ユニットの受け台が配設される。ウェーハ1における裏面を被検査面とした検査の際には、該ユニットにてウェーハ1の表裏面を反転させる。この反転ユニットによって、ウェーハ1の表面若しくは裏面を被検査面とした、基板搬送が可能となっている。

【0023】

データ処理部500は、コントローラ510,キーボードやタッチパネルまたはマウス等からなる入力装置520,CRTやフラットパネルディスプレイ等からなる表示装置530,プリンタ等の出力装置540,外部メディアを制御する外部記憶装置550から構成される。このコントローラ510は、演算処理装置511とHDD等の記憶装置512及び制御装置513を含んで構成され、入力装置520からの指令に基づいて異物検査装置全体を制御する。設定条件や検査結果、及び検査装置の動作状態は、表示装置530によって表示され、各々の情報は出力装置540を介して出力される。

【0024】

図2は、図1に示した検査部400の内部構成を示した縦断面図である。検査部400は、ウェーハ1を走査するための被検査体移動ステージ410、例えば可視レーザ光や紫外レーザ光などの光ビーム(照明光)658を照射する第一光照射部600,ウェーハ1の被検査面からの散乱光を検出する第一検出部770,被検査面を焦点位置に制御する後述の高さ位置制御部900などから構成されている。

【0025】

図6は、第一光照射部600の概略構成を示す図である。第一光照射部600は、光ビーム658を発生させるレーザ光源651,レーザ光を遮断するシャッタ652,光ビーム658の強度を調整するアッテネータ653,光ビーム658の光軸ずれを補正する光軸補正機構654,光ビーム658の照射方向を斜方或いは垂直に切換える照射方向切換え機構655,光ビーム658の断面形状を所定の形状に成形するビーム成形機構656a,656b、及び光ビーム658の進路方向を変えるミラー657a〜657gから構成される(照射機構)。

【0026】

レーザ光源651から出射された光ビーム658は、ミラー657aを経てアッテネータ653で検査に適したエネルギー密度に調整される。次に光軸ずれを補正する光軸補正機構654,ミラー657bを経て、照射方向切換え機構655へ送られる。照射方向切換え機構655は、ミラーと平行平板ガラス及びハーフミラーなどの光学素子を含んで構成され、この光学素子を選択することにより、光ビーム658の通過する光路を変更することができる。ミラーを選択した場合には垂直照明となる第一投光光学系へ、平行平板ガラスでは斜方照明となる第二投光光学系へ、ハーフミラーでは垂直照明と斜方照明の複合照射となる第一投光光学系と第二投光光学系に分岐した光路にと、光ビーム658の通過する光路を変更する。

【0027】

垂直照射となる第一投光光学系では、この照射方向切換え機構655によりビーム成形機構656bの方向へ進路方向が切換えられ、光ビーム658を検査の目的に適した断面形状に整形された後、ミラー657gを介してウェーハ1に高角度の仰角(ウェーハ面を基準として)で照射される。

【0028】

斜方照射となる第二投光光学系では、照射方向切換え機構655を通過した後、ミラー657cを経てビーム成形機構656aの方向へ進路方向が切換えられ、検査の目的に適した断面形状に整形され後、ミラー657dからミラー657fを順次介して、ウェーハ1に低角度の仰角で照射される。この照射角(仰角)はミラー657fと照射角制御機構(図省略)からなる出射部660によって、所定の仰角の照射角θiに制御される。

【0029】

垂直照明と斜方照明との複合照射では、分岐された光ビーム658が上記の2つの投光光学系を介して、ウェーハ1の略同位置に照射される。異なる仰角からの異仰角照明や複数の仰角からの複合照明によって、異物種や欠陥種に対する散乱光分布の特徴量(指向性)を強調し、異物種や欠陥種の分離識別の性能を向上することができる。

【0030】

図7は、図2に示した第一検出部770を、上方から見た配置の一例である。第一検出部770は、複数の仰角と方位に配設されたPMT(Photomultiplier)771〜780群からなり、大別すると2つの仰角のグループで構成されている。

【0031】

高仰角検出器のグループであるPMT771〜774は、低仰角検出器のグループであるPMT775〜780に比べて、仰角(ウェーハ面を基準として)が大きい(高い)位置に配設されている。この高仰角検出器のグループであるPMT771〜774は、COP(Crystal Originated Particle)やOSF(Oxidation induced Stacking Fault)を含む結晶欠陥や、スクラッチ及びキズなどの構造欠陥から放射される散乱光を捕捉するた

めに、仰角を略30度以上(ウェーハ面を基準)、望ましくは35度から65度の範囲に配置されている。

【0032】

また、高仰角検出器グループの4個のPMT771〜774は、各々のPMTが周方向に概略90度の角度をもって、複数の方位に配置され、異物種や欠陥種から放射される前方散乱,側方散乱,後方散乱などの3様態の散乱光を、効率よく捕捉できる構成となっている。この方位の配置は、特に4個に限定されるものではなく、分離識別する異物種や欠陥種に応じて、各々の散乱光分布の特徴量(指向性)を捕捉しやすい方位に配置しても良い。

【0033】

低仰角検出器のグループであるPMT775〜780は、主に異物の散乱光を受光することを目的に、仰角を略30度以下(ウェーハ面を基準)、望ましくは5度から20度の範囲に設定されている。また、低仰角検出器グループの6個のPMT775〜780は、各々のPMTが周方向に概略60度の角度をもって、複数の方位に配置され、異物種や欠陥種から発せられる前方散乱,側方散乱,後方散乱などの3様態の散乱光と、その中間方位へ放射される散乱光を、効率よく捕捉できる構成となっている。この方位の配置は、特に6個に限定されるものではなく、分離識別する異物種や欠陥種に応じて、各々の散乱光分布の特徴量(指向性)を捕捉しやすい方位に配置しても良い。

【0034】

この第一検出部770では、低仰角検出器グループのPMT775〜780と高仰角検出器グループのPMT771〜774とを合せて計八方位の検出が可能で有り、散乱光分布の方位に対する特徴量(指向性)を効率よく検出することができる。また、PMT773とPMT777の配置、及びPMT771とPMT780の配置は、略同一方位の異仰角で配設されており、仰角に対する散乱光分布の特徴量を検出可能となっている。異物種や欠陥種から発せられた散乱光分布の特徴量を八方位に配置されたPMTで捕捉し、個々のPMTからの検出信号を演算処理することにより、異物と欠陥の識別や、更にはその異物や欠陥がどの種別に属するものかを弁別することできる。

【0035】

この異物や欠陥の分離識別は、前記の投光光学系と第一検出部770との組合わせにより弁別精度や処理速度を向上することができる。例えば、異物の検出においては、第二投光光学系である斜方照射と低仰角検出器グループのPMT775〜780との組合わせが好ましい。一方、欠陥の検出では、識別すべき欠陥種に応じて、第一投光光学系である垂直照射か、若しくは第二投光光学系である斜方照射を選択し、高仰角検出器グループのPMT771〜774と組合わせることが好ましい。

【0036】

さらに、異物種と欠陥種を高速に弁別する上では、第一投光光学系と第二投光光学系の複合照射と、高仰角検出器グループのPMT771〜774及び低仰角検出器グループのPMT775〜780との異なる仰角の複合検出を組合わせ、散乱光の特徴量(指向性)を演算処理にて分離識別することが好ましい。

【0037】

図2に戻り、被検査体移動ステージ410は、ウェーハ1を載置するチャック411,端部でウェーハ1を係止する保持爪412,チャック411を回転させる回転駆動機構420,ウェーハ1の高さを制御する昇降駆動機構430,前記チャック411と回転駆動機構420及び昇降駆動機構430と共に略平行に移動させる進退駆動機構(直線駆動機構)440などから構成される。

【0038】

回転駆動機構420はスピンドルモータ等の回転装置(図省略)からなり、内設された光学読取式ロータリーエンコーダなどのθ位置検出装置(図省略)から、ウェーハ1の円周方向の角度座標(θ座標)を検出できるようになっている。また、進退駆動機構440には、光学読取式のリニアエンコーダを内設しており、ウェーハ1の半径方向の位置座標(r座標)を検出できるようになっている。

【0039】

この回転駆動機構420と進退駆動機構440によって、前記第一光照射部600から照射された光ビーム658は、ウェーハ1の被検査面上を螺旋状若しくは円状に走査することになる。光ビーム658の走査行路上に、異物や欠陥が存在した際には、これらの異物や欠陥に応じた散乱光が放射される。この散乱光を、前記第一検出部770で検知することによって、異物や欠陥の存在が検出される。この第一検出部770で検出された散乱光の信号は、検査座標検出部450から出力される前記ロータリーエンコーダとリニアエンコーダからの角度座標及び位置座標の信号と関連付けて、データ処理部500の記憶装置512に記憶され、演算処理が行われる。検出された散乱光の強度を基に異物や欠陥のサイズが特定され、検査座標検出部450からの座標信号を基にウェーハ1内の異物や欠陥の座標が特定される。

【0040】

チャック411は、ウェーハ1の形状に沿ったリング状のリム413を有する凹状の形状をしている。外周部に配設された、このリム413にはチャック411の内側に向けて下方に傾斜した傾斜面が形成される。ウェーハ1自体は、ウェーハ1の端部(エッジ)でリム413の傾斜面に支持され、保持爪412によりウェーハ1の被検査面側の端部を押圧することにより、チャック411に係止される。チャック411の表面とウェーハ1の被検査面の裏面には、リム413を介した内部空間414が形成され、この内部空間414によって、被検査面の裏面とチャック411との非接触状態が保たれる。このエッジグリップ機構によって、異物の付着や欠陥が被検査面の裏面に発生することを抑止し、ウェーハ1の表面及び裏面の表面検査を可能としている。

【0041】

チャック411の略中央部には、ガス供給部415が配設される。ガス供給部415は、チャック411及び回転駆動機構420に内設したガス供給経路416を介して、N2,Ar,He,空気などのガスを供給する。チャック411の表面には、リム413よりも低い位置に、上面に平坦部を有するリング状のエアーギャップ形成部417が配設される。複数のエアーギャップ形成部417は、チャック411外周部分の領域を疎に、中央部分の領域に向かって密になるように形成されている。このエアーギャップ形成部417の配置は、内部空間414内の圧力分布をウェーハ1の中央部分の領域を高く、外周部分が低くなるように調整し、ウェーハ1の自重による撓みや反りを、少ないガス流量により補正できるようになっている。

【0042】

また、チャック411のリム413の近傍には、内部空間414内のガスをチャック411の裏面側へ排出する複数の排気口418が配設されている。

【0043】

ガス供給部415から供給されたガスは、エアーギャップ形成部417により調整された内部空間414内の圧力分布に応じてウェーハ1の裏面へ圧力を伝達し、排気口418を介してチャック411の外側へ排出される。

【0044】

これによって、ウェーハ1,チャック411本体及びリム413に囲まれた内部空間414内が所定の圧力分布に保たれ、エアーギャップ形成部417とウェーハ1との間に所定量のエアーギャップが常時形成される共に、ウェーハ1の撓みや反りが補正できるようになる。

【0045】

なお、本実施例のチャック411では、複数のエアーギャップ形成部417によって圧力分布を調整しているが、図3に示すような、外側へ向けて内部空間414が広がるように配設された複数の段差からなるエアーギャップ形成部417、若しくは所定の曲率を有する凸状の曲面のエアーギャップ形成部417で構成しても、同様の効果を得ることが出来る。エアーギャップ形成部417の形状は、チャック411本体に加工を施しても良いし、加工した別の要素を組合わせ作成しても良い。

【0046】

図4は上記ウェーハ1裏面へ供給するガス制御系800の概略構成を示したものである。このガス制御系800は、サイドグリップ機構の前記内部空間414内へガスを供給し、ウェーハ1の撓みや反りを補正するものである。ガス制御系800は、ガス流量を制御するMFC(Mass Flow Controller)などからなる流量制御器801,ガス供給経路を開閉するエアーバルブなどからなる遮断弁802,遮断弁802の開閉に圧縮空気の供給を制御する電磁弁803,供給ガス内の塵埃を除去するフィルター804,各配管要素を接続する配管805などから構成される。この配管805は、検査面の裏面に対する異物の付着を抑える上で、内部研磨を施したものが望ましい。

【0047】

ガス制御系800はコントローラ510からの指示に基づき、ガスの供給タイミングや供給流量を制御する。

【0048】

ウェーハ1の検査の際には、搬入されたウェーハ1がチャック411に保持爪412で係止された後、コントローラ510から流量制御器801へ全閉信号が送信され、流量制御器801内部の流量制御弁(図省略)が閉鎖される。

【0049】

次いで電磁弁803への開放信号が送信され、弁を開放して遮断弁802に圧縮空気を送り、ガス供給経路が開放される。その後、流量制御器801へ流量設定信号が送信され、流量制御弁の開度を次第に上げながらスローアップし、所定の流量に制御される。

【0050】

なお、検査が終了した際には、電磁弁803への閉鎖信号が送信され、電磁弁803を閉鎖すると共に内部の圧縮空気を排出して遮断弁802が閉鎖される。ガス供給経路の閉鎖によって、ガスの供給が停止した後、保持爪412の係止が開放され、搬送部200によりロードポート100へウェーハ1が搬出される。

【0051】

また、内部空間414内へ供給するガスは、一般には圧縮空気を用いる事がランニングコストを抑える上で望ましいが、検査面の裏面に対する汚染を抑制する上では純度や露点が制御されているガス、例えばN2などが望ましい。

【0052】

図5は前記ガス制御系800を制御する設定画面820を示したものである。この設定画面820は、データ処理部500の表示装置530上に表示され、設定画面820の各情報は記憶装置512に登録されている。

【0053】

設定画面820は、供給するガス流量を設定・表示する流量設定表示部821,ガスの種別を選択・表示する種別選択表示部822,ガスの種類によって変化する流量を補正・表示する流量補正表示部823,所定流量に達するまでのスローアップ時間を設定・表示するスローアップ設定表示部824,ガスの供給及び停止するタイミングを設定・表示するタイミング設定表示部825により構成される。

【0054】

流量補正表示部823は、ガスの種類によって決まる係数を、流量設定表示部821の設定値に乗じて信号を出力させる。例えば、MFCはN2ガスで校正されており、一般にコンバージョンファクターと呼ばれる熱の奪われ係数を乗じた流量設定信号を流量制御器801に出力させる。

【0055】

タイミング設定表示部825は、ウェーハ1がチャック411に係止された時点を基点に、0.5〜5秒の遅延時間を持たせてガスの供給開始を制御させる。また、ウェーハ1の表面検査が終了し、回転駆動機構420の回転数が所定の回転数以下となった時点を基点に、0.5〜5秒の遅延時間を持たせてガスの供給停止を制御させる。動作を安定化させるための遅延時間を設定できるものであれば、ガスの供給及び停止の基点は、これに限定されるものではない。供給及び停止のタイミングを制御できるものであれば何でも良い。

【0056】

また、本実施例では、流量補正表示部823に入力装置520を介して設定を行っているが、種別選択表示部822でガス種を選択した際に、当該係数を自動的に変えるように構成しても良い。また、これらの設定表示又は選択表示は入力装置520を介しても良いし、設定画面820上に感圧手段等を入力手段を用いることで画面上で入力することも可能である。

【0057】

図8は、図2に示した検査部400内部の縦断面図から、高さ位置制御部900に関する要素を抜出した概略構成図である。この高さ位置制御部900は、前記ガス制御系800によって補正されたウェーハ1の検査箇所近傍の高さ情報を検出し、その補正が適正か否かを判定する。次いで前記ガス制御系800で補正し切れなかった検査箇所の上下動位置を制御し、所定の高さ位置に制御する。更には、表面検査中のウェーハ1の反り状態を算出し、前記ガス制御系800の補正条件が、適正か否かを確認できる様になっている。

【0058】

高さ位置制御部900は、上下動位置を検出するための光をウェーハ1検査面に照射する第二光照射部920,第二光照射部920の反射光(正反射光)を検出しウェーハ1の検査面高さ情報(電気信号)を出力する第二検出器910,第二検出器910からの電気信号を増幅する増幅器930a,930b,増幅器930a,930bからのアナログ信号をデジタル信号に変換するA/D変換機950,デジタル信号を演算処理して検査面高さを制御する電気信号を出力(制御信号)するデータ処理部500,データ処理部500からの制御信号に基づき昇降駆動機構430を駆動する昇降駆動制御回路940などから構成される。

【0059】

この第二の検出器910は光電変換素子からなり、本実施例では2分割センサーを用いている。第二光照射部920の反射光の受光位置が検知できれば事が足り、CCDなどを使用することも出来る。

【0060】

第二光照射部920の光源は広帯域の光、若しくは白色光を射出する光源が用いられる。単一波長のレーザ光源などでは、ウェーハ1検査面に形成された膜厚によって、反射光が殆ど得られなくなることがある。この膜厚干渉によって、第二検出器910の正反射光の受光が妨げられ、ウェーハ1検査面の上下動位置を検出できないという不具合が起きる。反射率の波長依存性は膜厚や物質によって、様々に変化するため、本実施例の第二光照射部920の光源は、UV光から可視光域の光を射出する広帯域の光源(350〜700nm)、若しくは白色光のように広範囲の波長を含んだ光を射出する光源となっている。

この光源により、特定波長で正反射光を得られなくとも、その他の波長から反射光を受光可能となり、上下動位置を安定して検出できるようになる。白色光源としては、例えば白色レーザ,白色発光ダイオード,キセノンランプ,水銀ランプ,メタルハイドランプ,ハロゲンランプなどを用いることができる。

【0061】

この第二光照射部920より照射される光は、第一光照射部600の光ビーム658の近傍に照射され、光ビーム658が進行する走査行路上の前方に照射される。光ビーム658との間隔は、昇降駆動機構の応答速度に応じて決めることが、高さ制御の精度を向上する上で望ましく、第二光照射部920に設けられた照射位置制御機構960により制御可能となっている。なお、光ビーム658に対する座標のズレは、データ処理部500により演算処理され、第二光照射部920の照射座標に補正される。

【0062】

光源より射出した光は、第二光照射部920を介し、前記ガス制御系800で補正されたウェーハ1検査面に照射される。よって、前記光ビーム658と同様、この第二光照射部920の照明光もウェーハ1検査面を螺旋状若しくは円状に走査される。ウェーハ1内の座標を変えながら、照明光の照射に伴う検査面からの反射光が第二検出器910によって受光され、当該座標における検査面の高さ位置情報が電気信号として出力される。

【0063】

図9はウェーハ1検査面高さと第二検出器910からの出力の関係を示したものである。前述のように、第二検出器910に、2分割センサーを使用した一例である。

【0064】

2分割センサーは上方センサー910aと下方センサー910bにより構成されている。この2分割センサーは、ウェーハ1検査面の上下動位置によって変わる反射光の集光位置に応じて、出力する検出信号を変化させる。

【0065】

共に検査面高さに対して凸形状の出力カーブを有するが、上方のセンサー910aはウェーハ1検査面の高い位置側で出力される電気信号が最大値をとり、下方センサー910bは低い位置側に最大値をとる。よって、これら上方センサー910aと下方センサー910bから出力される信号の交点、すなわち同じ出力信号となる位置を、制御すべきウェーハ1検査面の高さとして検出する。本実施例では、この制御すべき所定の検査面高さを、焦点位置に設定している。第一投光光学系、及び第二投光光学系の光ビーム658は、この所定高さにおいて所定のビームスポットを形成するように調整され、第二検出器910は、この所定高さを検出するように配設されている。

【0066】

上方センサー910aと下方センサー910bより出力された高さ位置情報の電気信号は、各々の増幅器930a,930で増幅され、A/D変換機950へ送られる。アナログの高さ位置情報の電気信号は、このA/D変換機950でデジタルの電気信号に変換され、各々の電気信号がデータ処理部500へ出力される。データ処理部500は、電気信号に基づいて演算処理し、所定の検査面高さからの位置ズレ(差分信号)を検出する。

【0067】

次いでデータ処理部500は、この位置ズレを補正するための制御信号を昇降駆動制御回路940に出力する。昇降駆動制御回路940は、制御信号に基づいて昇降駆動機構430を駆動し、所定の検査面高さに制御する。昇降駆動機構430には、例えばパルスモータなどの駆動装置を内設しており、前記検出された位置ズレが所定値に低下するまで、昇降駆動制御回路940から駆動信号(パルス)を出力し、所定の検査面高さに制御する。

【0068】

昇降駆動制御回路940から駆動装置へ出力された駆動信号は、検査座標検出部450を介して出力されるウェーハ1検査箇所の角度座標及び位置座標の信号と関連付けて、データ処理部500の記憶装置512に記憶され、演算処理によりウェーハ1の反り状態が算出される。

【0069】

例えば、駆動信号1パルスに対する上下動の移動距離は、パルスモータとその駆動に係わる機械要素の仕様から求めることができる。よって、第二光照射部920の照射光が走査した座標と、それに対応する駆動信号の出力来歴を基に、座標の始点から終点へ順次追跡していけば、座標に対する所定の検査面高さと実際の検査箇所の距離(ズレ量)が求められる。すなわちウェーハ1の反りの状態を求めることができる。

【0070】

あるいは、所定の検査面高さ補正に移行前のA/D変換機950からの出力をそのまま用いて、上方センサー910aに基づくA/D変換機950からの信号をA、下方センサー910bに基づくA/D変換機950からの信号をBとし、数1によって求めても良い。

【0071】

H=α(A−B)/(A+B) ・・・(数1)

【0072】

ここで、(A+B)は第二検出器910が受光した反射光の総和を表し、上方センサー910aと下方センサー910bとの差分信号である(A−B)を(A+B)で商算することにより、受光量変化に対する影響を緩和する。αは上下移動量の補正係数であり、膜種,膜厚に応じて、駆動信号若しくは移動距離に対する変化量を予め求めておけば良い。

Hは所定の検査面高さとの距離を表し、その符号は、所定の検査面高さに対して、高いか低いかの位置関係を示している。

【0073】

このデータ処理部500で演算処理されたHの値を、前記と同様の方法にて、検査座標検出部450を介して出力されるウェーハ1検査箇所の角度座標及び位置座標の信号と関連付けて、データ処理部500の記憶装置512に記憶し、座標に対応したH値の演算処理によりウェーハ1の反り状態が算出される。なお、ウェーハ1検査面に透光性の膜が形成されている場合、膜下の界面、すなわちSi面を検査面として捉えてしまうことがある。このような場合には、オフセット値を持たせ、その信号を加味した信号で制御することが望ましい(高さ検出補正手段)。例えば、前述の算出方法では、位置ズレ(差分信号)にオフセット値に対応する出力信号を加算すれば良い。また、後述の算出手段においては、数1のα(A−B)/(A+B)をα(A−B+C)/(A+B)として、差分信号の項にオフセット値が設定できるようにすれば良い。

【0074】

図10は高さ位置制御部900によって検出されたウェーハ1検査面全体の反り状態表示,反り状態の解析、及び補正供給ガス量をシュミレーションするための表示設定画面1000の概略を示したものである。この表示設定画面1000はデータ処理部500の表示装置530上に表示され、入力装置520を介して操作可能に構成される。

【0075】

画面の左上部には、測定から得られた反りの数値を示す結果表示機能1010が配設されており、例えば最大の反り量,曲率半径,反りの方向などが表示される。曲率半径は、2つのポインター1020で挟まれる指定された方向の曲率半径を算出して表示するものであり、この方向の反り量のプロファイルが形状表示機能1030によって表示される。

【0076】

プロファイルの任意の位置をポインター1120により選択すれば、そのポイントにおける座標と反りの数値が表示される(ポイント表示機能)。

【0077】

反りの方向は、反りの形状が凸状あるいは凹状か否かを示すものであり、例えば、凸状は−に凹状は+として表示される。

【0078】

左下部には、反り状態表示機能1050が配設されており、ウェーハ1の位置関係を統一するために、ノッチやオリフラなどの基点1040を所定の画面位置に配置して表示する。この反り状態の画像表示は、3D表示や等高線表示、または濃淡画像表示やカラー表示などによって、ウェーハ1面内の反りの状態が、一目で確認できるように表示される。

表示の形態については、ここで特に限定されるものではないが、オペレータの好みに応じて、前述以外の表示方法も含め、表示選択機能1060により選択可能となっている。

【0079】

右上部には、反り状態の測定結果に対して、補正ガス供給量の条件設定を検討するための供給ガス量試算機能1070が配設されている。反り量の目標値を設定する目標設定機能1080と、例えば、回転駆動機構420の回転数、エアーギャップ形成部417の形状など、条件を設定するためのいくつかの条件設定機能1090から構成されており、入力装置520を介して任意の数値を入力した後、処理指示機能1100をクリックすることにより、目標の反り量に収束させるための補正供給ガス量が算出される。試算された補正供給ガス量は、結果表示機能1110を介して表示される。

【0080】

供給ガス量試算機能1070は、2つの試算モードを有し、1つはウェーハ1全体を反り量の目標値に収束させるものであり、もう一方は、前記プロファイルの任意の指定箇所を反り量の目標値に収束させるものである。この試算モードの選択は、試算モード選択機能1130により選択可能となっており、プロファイル上の指定箇所は、ポインター1140により指示することができる。

【0081】

次に本実施例における、表面検査装置の処理フローについて詳細を説明する。

【0082】

ウェーハ1検査面の表面検査は、表示装置530上の検査プログラムへの実行指示により開始される。ウェーハポッド110内のウェーハ1は、搬送部200の搬送装置210によってハンドリングされ、プリアライメント部300へと搬送される。

【0083】

ここで、ウェーハ1の検査面が裏面を対象とする場合には、一旦反転ユニットに載置され、ウェーハ1の表裏面が反転されたのち、プリアライメント部300の載置部310に載置される。検査面が表面の場合には、そのままプリアライメント部300の載置部310に載置されることになる。

【0084】

載置部310に載置されたウェーハ1は、ウェーハ1の略中心位置とノッチの位置の粗位置補正(プリアライメント)が行われ、次いで再び搬送装置210によって、検査部400へとハンドリングされる。検査部400へとハンドリングされたウェーハ1は、チャック411上に載置され、保持爪412によってチャック411に係止される。

【0085】

次いで、ガス供給設定画面820の設定条件に従って、コントローラ510がガス制御系800へと指令信号を出力し、ガス供給経路416,ガス供給部415の介してウェーハ1検査面の裏面へ反り補正用のガスを供給する。ウェーハ1は反り補正用ガスによって、自重による反りやうねりが補正される。被検査体移動ステージ410は、この状態を保ちながら、検査開始位置へと移動する。

【0086】

コントローラ510からの検査開始命令により、予め算出したウェーハ1の略中心に光ビーム658が照射されるように進退駆動機構440と、高さ位置制御部900を介して昇降駆動機構430を制御し、表面検査の始点位置補正が行われる。

【0087】

回転駆動機構420は、始点位置補正動作と並行して、チャック411の回転を開始し回転数の上昇を加速する。この始点位置補正動作と回転数加速動作の並行処理(パラレル処理)により、表面検査に係わる所要時間が短縮され、スループットが向上する。

【0088】

コントローラ510は、前記2つの動作が略同期して完了するように、位置補正動作完了のタイミングを見計らいながら、所定回転数に達するよう回転駆動機構420を制御し、所定回転数に達した後は、回転数を略一定に保持する。

【0089】

高速回転するウェーハ1検査面に光ビーム658を照射しながら、進退駆動機構440を一軸方向に略直線移動することで、光ビーム658は螺旋状,渦巻き状若しくは円状に相対移動し、検査面内を高速に走査する(走査機構)。一方、高さ位置制御部900は、光ビーム658が進行する走査行路の前方に、第二光照射部720の照明光を照射し、ウェーハ1の検査箇所の高さ情報を採取するとともに、光ビーム658が照射される検査箇所を焦点位置の高さに制御する。

【0090】

光ビーム658の照射により異物や欠陥から発生した散乱光は、第一検出器700により受光され、検査座標検出部450を介して出力される進退駆動機構440と回転駆動機構420の相対的移動位置情報(r座標,θ座標)と共に、データ処理部500にてデータ解析され、異物や欠陥の大きさ及びウェーハ1内の位置座標が求められる。同様に、高さ位置制御部900が採取した検査箇所の高さ情報は、検査座標検出部450を介して出力される進退駆動機構440と回転駆動機構420の相対的移動位置情報(r座標,θ座標)と共に、データ処理部500にてデータ解析され、反りやうねりの大きさ、ウェーハ1内の反り状態が求められる。これらの異物や欠陥及び反りの情報は、ウェーハ1個々のIDが付せられて、記憶装置512に記憶される。

【0091】

前記の焦点位置への高さ位置制御によって、第一投光光学系である垂直照射では、光ビーム658のビームスポット径が適正に維持され、検出感度が向上する。第二投光光学系である斜方照射では、検出感度のほか、異物や欠陥の座標精度が向上する。さらに第一投光光学系と第二投光光学系を併用した投光光学系では、検出感度のほか、虚報を低減することができる。

【0092】

検査が終了したウェーハ1は、再び搬送装置210によってハンドリングされ、ロードポート100のウェーハポッド110へ収納される。

【0093】

なお、本実施例では第一検出器700にPMT(Photomultiplier)を用いているが、これに限定されるものでは無く、APD(Avalanche Photodiode),CCD(Charge Coupled Device),EM−CCD(Electron Multiplier CCD),CMOS APS(CMOS Active Pixel Sensor)など、検出した光を電気信号に変換する光電変換素子であれば使用することができる。

【産業上の利用可能性】

【0094】

以上、半導体デバイスの製造に係わる表面検査装置を一例に、半導体基板(ウェーハ)を被検査体として説明したが、本発明の技術は半導体基板に限定されるものではなく、検査中の高速回転のウェーハに対して、リアルタイムでその反り量を検出する必要性のある分野に使用できる。液晶パネルやTFTモジュールに用いられるガラス基板,センサーやLEDに用いられるサファイヤ基板など、基板材質の如何を問わず、平板状の基板であれば使用することができる。また、半導体デバイスの製造工程に限定されるものではなく、各種のセンサー,ハードディスク,液晶パネル表示装置などの様々な製造工程における表面検査装置に広く適用することができる。

【符号の説明】

【0095】

1 ウェーハ(被検査体)

100 ロードポート

110 ウェーハポッド

200 搬送部

210 搬送装置

220 ハンドリングアーム

230 固持側壁部

240 把持ブロック

250 Y軸搬送ユニット

300 プリアライメント部

310 載置台

320 センサー

400 検査部

410 被検査体移動ステージ

411 チャック

412 保持爪

413 リム

414 内部空間

415 ガス供給部

416 ガス供給経路

417 エアーギャップ形成部

418 排気口

420 回転駆動機構

430 昇降駆動機構

440 進退駆動機構

450 検査座標検出部

500 データ処理部

510 コントローラ

511 演算処理装置

512 記憶装置

513 制御装置

520 入力装置

530 表示装置

540 出力装置

550 外部記憶装置

600 第一光照射部

651 レーザ光源

652 シャッタ

653 アッテネータ

654 光軸補正機構

655 照射方向切換え機構

656a,656b ビーム成形機構

657a〜657g ミラー

658 光ビーム

660 出射部

710,910 第二検出器

720,920 第二光照射部

770 第一検出部

771〜780 PMT

800 ガス制御系

801 流量制御器

802 遮断弁

803 電磁弁

804 フィルター

805 配管

820 設定画面

821 流量設定表示部

822 種別選択表示部

823 流量補正表示部

824 スローアップ設定表示部

825 タイミング設定表示部

900 高さ位置制御部

930a,930b 増幅器

940 昇降駆動制御回路

950 A/D変換機

960 照射位置制御機構

1000 表示設定画面

1010 結果表示機能

1020,1120,1140 ポインター

1030 形状表示機能

1040 基点

1050 反り状態表示機能

1060 表示選択機能

1070 供給ガス量試算機能

1080 目標設定機能

1090 条件設定機能

1100 処理指示機能

1110 結果表示機能

1130 試算モード選択機能

【技術分野】

【0001】

本発明は、被検査体の検査方法ないし検査装置に関する。例えば、半導体ウェーハ,ガラス基板,セラミック基板などの被検査体の異物や欠陥等を検査する検査方法及び表面検査装置に適している。

【背景技術】

【0002】

半導体ウェーハの表面に異物や欠陥が存在する場合、半導体デバイスの歩留りに影響を及ぼすことから、表面検査装置によって半導体ウェーハの表面検査が行われてきた。このウェーハ表面に存在する異物や欠陥を検査する従来技術としては、米国特許第6,201,601号公報(特許文献1),特開平11−153549号公報(特許文献2)が知られている。

【0003】

上記特許文献1の表面検査装置には、レーザを光源とした照明光学系によって垂直ビームと傾斜ビームをウェーハ上に照射し、ウェーハからの散乱光を放物面鏡で集光して検出器で検出することが記載されている。垂直ビームで発生した散乱光と、傾斜ビームで発生した散乱光は、二つの照射ビームを意図的にオフセットを付けて照射するか、若しくは二つの異なった波長の光を照射に用いるか、または垂直照射ビームと傾斜照射ビームを交互に切換えて照射するかによって分離される。試料高さの変化によって生じるビーム照射位置の誤差は、傾斜照射ビームの正反射光を検出し、該正反射光の検出結果に応じて照射方向をミラーで変更することによって修正される。

【0004】

また、特許文献2の表面検査装置には、光学系を介して、光源からの光を測定対象物の表面に斜め方向から照射するとともに、測定対象物の表面から反射した散乱光を受光し、その間に、測定対象物と光学系を相対的に変位させて、測定対象物の表面上の異物を検査し、異物の座標位置を記録する測定対象物表面の検査方法において、測定対象物表面上の異物の検査時に、測定対象物の高さを測定し、その測定対象物の高さ信号を利用して異物の座標位置を補正することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第6,201,601号公報

【特許文献2】特開平11−153549号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、半導体ウェーハに存在する異物や欠陥は、半導体デバイスの微細化の進展に伴って管理基準がより厳しくなってきている。近年では、ウェーハ裏面に付着した異物や裏面状態までもが、半導体デバイスの歩留りに影響を及ぼすため、ウェーハの表面と共に、裏面に存在する異物や欠陥の検査も求められている。このような検査では、ウェーハ表裏面を非接触でハンドリングするエッジグリップ方式のステージが用いられる。しかし、表裏面を非接触とする内部空間を設けて、ウェーハ自体をエッジで保持するため、ウェーハの自重や回転に伴う内部空間の圧力変動によって、ウェーハに大きな変形(撓み,反り)を生じる。このウェーハの変形は異物や欠陥の検出感度や座標精度が著しく低下させるため、動作中の変形状態を検出して、その状態を補正することが、検出感度や座標精度を維持する上で必要となってくる。

【0007】

しかしながら、上記従来技術には、ウェーハに存在する異物や欠陥を検査しながら、ウェーハの変形状態を検出することについては考慮がなされておらず、表面検査装置の検出感度や位置座標精度の信憑性を判断したり、これらの検出感度や位置座標精度の性能を維持する上で、ウェーハの形状が適正範囲であるか否かを判別できないという課題がある。

また、検出されたウェーハの変形状態に対するウェーハ形状の矯正については考慮がなされていないため、変形に対するオートフォーカス機構の追従性が低下し、ウェーハ表面に照射される垂直照射ビームスポット及び斜方照射ビームスポットの焦点ズレや照射位置ズレによって異物や欠陥の検出感度や位置座標精度が低下する。検査中のウェーハの変形が著しい場合には、微小な異物や欠陥は、検出できないという課題がある。

【0008】

本発明の一つの目的は、検査中の被検査体の変形状態を検出できる検査装置およびその方法を提供することにある。

【0009】

また本発明の他の目的は、検査中の被検査体の変形状態を検出し、検出された変形状態に応じて、適正に被検査体の変形状態を矯正する検査装置およびその方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明の一つの特徴は、被検査体を検査しながら被検査体の変形状態を検出する点にある。より具体的にいえば、例えば、被検査体に光を照射する第一の光照射部と、該被検査体からの散乱光を検出する第一の検出器と、前記被検査体に光を照射する第二の光照射部と、前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、前記第二の光照射部の光が照射される位置座標の情報を出力する検査座標検査部と、前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、前記検査座標検査部からの前記第二の光照射部の光が照射される位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部とを備えた検査装置である。

【0011】

本発明の他の特徴は、被検査体を検査しながら被検査体の変形状態を検出する際に、形状矯正用のガスポートを有する点にある。より具体的にいえば、例えば、被検査体に光を照射する第一の光照射部と、該被検査体からの散乱光を検出する第一の検出器と、前記被検査体に光を照射する第二の光照射部と、前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、前記被検査体の裏面から流量制御したガスを供給するガス供給部と、前記第二の光照射部の光が照射される位置座標の情報を出力する検査座標検査部と、前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部とを備えた検査装置である。

【0012】

本発明のその他の特徴は、被検査体を検査しながら被検査体の変形状態を検出し、検出結果に応じて形状矯正用ガス流量を制御する点にある。より具体的にいえば、例えば、被検査体に光を照射する第一の光照射部と、該被検査体からの散乱光を検出する第一の検出器と、前記被検査体に光を照射する第二の光照射部と、前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、前記被検査体の被検査面の裏側へ流量制御したガスを供給するガス供給部と、前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部と、前記算出された変形状態に基づいて前記ガス供給部に供給するガス流量を制御する流量制御器とを備えた検査装置である。

【0013】

本発明の更にその他の特徴は、被検査体に光ビームを走査しながら照射して、前記被検査体からの散乱光を検出する検査方法において、前記光ビームとは別の第二の光ビームを前記被検査体に照射し、前記第二の光ビームの反射光によって前記被検査体の高さ情報を採取し、前記高さ情報に応じて前記被検査体の高さを所定位置に制御し、前記所定位置への制御情報に基づいて前記被検査体の変形状態を算出することを特徴とする検査方法である。

【0014】

更に、本発明のその他の特徴は、被検査体に光ビームを走査しながら照射して、前記被検査体からの散乱光を検出する検査方法において、前記被検査体の被検査面の裏側へ流量制御したガスを供給しながら、前記光ビームとは別の第二の光ビームを前記被検査体に照射し、前記第二の光ビームの反射光によって前記被検査体の高さ情報を採取し、前記高さ情報に応じて前記被検査体の高さを所定位置に制御し、前記所定位置への制御情報に基づいて前記被検査体の変形状態を算出し、算出された変形状態に応じて前記被検査面の裏側へ供給するガス流量を制御することを特徴とする検査方法である。

【発明の効果】

【0015】

本発明の一つの様態によれば、検査中の被検査体の変形状態を検出することが可能な、検査装置および検査方法を提供することができる。

【0016】

本発明の他の様態によれば、検査中の被検査体の変形状態を検出し、検出された変形状態に応じて、適正に被検査体の形状を矯正することが可能な、検査装置および検査方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施例に係る表面検査装置の概略構成を示した平面図。

【図2】前記表面検査装置の検査部の内部構成を示す正面図。

【図3】(a)は、複数の段差からなるエアーギャップ形成部を有するチャック、(b)は凸状の曲面のエアーギャップ形成部を有するチャック。

【図4】本発明に係わるガス供給系の概略構成を示す図。

【図5】本発明に係わるガス供給系を制御するための設定画面を示した図。

【図6】本発明に係わる光照射部を示す平面図。

【図7】本発明に係わる第一検出器の概略構成を示す上面図。

【図8】2分割センサーを用いた場合の高さ位置制御部の概略構成を示す正面図。

【図9】2分割センサーを用いた場合の検査面高さとセンサー出力との関係を示す図。

【図10】本発明に係わる反り測定結果及びガス供給量を試算する表示画面の概略構成を示した図。

【発明を実施するための形態】

【0018】

本発明の検査方法及び検査装置は、例えば、半導体ウェーハ,液晶パネルやTFTモジュール用のガラス基板,センサーやLED等に用いられるサファイヤ基板やセラミック基板など、平板状の被検査体に適用することができる。以下に説明する実施の形態においては、被検査体に半導体ウェーハを用いた表面検査装置及び表面検査方法を例に挙げて説明する。

【実施例1】

【0019】

図1は、本発明の一実施形態である表面検査装置の概略構成を示した平面図である。表面検査装置は、ウェーハ(被検査体)1の載置機能を備えた複数のロードポート100,搬送部200,プリアライメント部300,検査部400、及びデータ処理部500から構成されている。ロードポート100には、ウェーハ1を収容するためのウェーハポッド110が載置される。複数のロードポート100は、その全てに検査処理用のウェーハポッド110を載置することもできるし、その一部を、不良と判定されたウェーハ1の分離回収用途として、運用することもできる。

【0020】

搬送部200は、ウェーハ1を搬送する搬送装置210とY軸搬送ユニット250などから構成されている。搬送装置210は、データ処理部500からの指令信号に基づいて駆動され、ウェーハ1の表面および裏面を非接触でハンドリングするエッジグリップ型のハンドリングアーム220を備えている。ハンドリングアーム220は、略U字形のフォークに固持側壁部230と、それと対向して配設された把持ブロック240を含んで構成される。固持側壁部230と把持ブロック240によるウェーハ1端部(エッジ)の押圧によって、ウェーハ1自体を端部で把持し、ロードポート100a,100b,プリアライメント部300、及び検査部400の各ユニット間を搬送する。

【0021】

プリアライメント部300は、ウェーハ1端部を3〜4ポイントで支持する載置台310と、ウェーハ1の外縁部を検出するセンサー320などから構成される。ウェーハ1を載置した載置台310は、ウェーハ1を回転させながらセンサー320で外縁部を検出し、ウェーハ1の位置(略中心位置)及びノッチ位置をプリアライメントする。ウェーハ1を外周端部で支持することにより、ウェーハ1における被検査面の裏面を非接触でプリアライメントできる。

【0022】

プリアライメント部300の上方には、図示しない反転ユニットの受け台が配設される。ウェーハ1における裏面を被検査面とした検査の際には、該ユニットにてウェーハ1の表裏面を反転させる。この反転ユニットによって、ウェーハ1の表面若しくは裏面を被検査面とした、基板搬送が可能となっている。

【0023】

データ処理部500は、コントローラ510,キーボードやタッチパネルまたはマウス等からなる入力装置520,CRTやフラットパネルディスプレイ等からなる表示装置530,プリンタ等の出力装置540,外部メディアを制御する外部記憶装置550から構成される。このコントローラ510は、演算処理装置511とHDD等の記憶装置512及び制御装置513を含んで構成され、入力装置520からの指令に基づいて異物検査装置全体を制御する。設定条件や検査結果、及び検査装置の動作状態は、表示装置530によって表示され、各々の情報は出力装置540を介して出力される。

【0024】

図2は、図1に示した検査部400の内部構成を示した縦断面図である。検査部400は、ウェーハ1を走査するための被検査体移動ステージ410、例えば可視レーザ光や紫外レーザ光などの光ビーム(照明光)658を照射する第一光照射部600,ウェーハ1の被検査面からの散乱光を検出する第一検出部770,被検査面を焦点位置に制御する後述の高さ位置制御部900などから構成されている。

【0025】

図6は、第一光照射部600の概略構成を示す図である。第一光照射部600は、光ビーム658を発生させるレーザ光源651,レーザ光を遮断するシャッタ652,光ビーム658の強度を調整するアッテネータ653,光ビーム658の光軸ずれを補正する光軸補正機構654,光ビーム658の照射方向を斜方或いは垂直に切換える照射方向切換え機構655,光ビーム658の断面形状を所定の形状に成形するビーム成形機構656a,656b、及び光ビーム658の進路方向を変えるミラー657a〜657gから構成される(照射機構)。

【0026】

レーザ光源651から出射された光ビーム658は、ミラー657aを経てアッテネータ653で検査に適したエネルギー密度に調整される。次に光軸ずれを補正する光軸補正機構654,ミラー657bを経て、照射方向切換え機構655へ送られる。照射方向切換え機構655は、ミラーと平行平板ガラス及びハーフミラーなどの光学素子を含んで構成され、この光学素子を選択することにより、光ビーム658の通過する光路を変更することができる。ミラーを選択した場合には垂直照明となる第一投光光学系へ、平行平板ガラスでは斜方照明となる第二投光光学系へ、ハーフミラーでは垂直照明と斜方照明の複合照射となる第一投光光学系と第二投光光学系に分岐した光路にと、光ビーム658の通過する光路を変更する。

【0027】

垂直照射となる第一投光光学系では、この照射方向切換え機構655によりビーム成形機構656bの方向へ進路方向が切換えられ、光ビーム658を検査の目的に適した断面形状に整形された後、ミラー657gを介してウェーハ1に高角度の仰角(ウェーハ面を基準として)で照射される。

【0028】

斜方照射となる第二投光光学系では、照射方向切換え機構655を通過した後、ミラー657cを経てビーム成形機構656aの方向へ進路方向が切換えられ、検査の目的に適した断面形状に整形され後、ミラー657dからミラー657fを順次介して、ウェーハ1に低角度の仰角で照射される。この照射角(仰角)はミラー657fと照射角制御機構(図省略)からなる出射部660によって、所定の仰角の照射角θiに制御される。

【0029】

垂直照明と斜方照明との複合照射では、分岐された光ビーム658が上記の2つの投光光学系を介して、ウェーハ1の略同位置に照射される。異なる仰角からの異仰角照明や複数の仰角からの複合照明によって、異物種や欠陥種に対する散乱光分布の特徴量(指向性)を強調し、異物種や欠陥種の分離識別の性能を向上することができる。

【0030】

図7は、図2に示した第一検出部770を、上方から見た配置の一例である。第一検出部770は、複数の仰角と方位に配設されたPMT(Photomultiplier)771〜780群からなり、大別すると2つの仰角のグループで構成されている。

【0031】

高仰角検出器のグループであるPMT771〜774は、低仰角検出器のグループであるPMT775〜780に比べて、仰角(ウェーハ面を基準として)が大きい(高い)位置に配設されている。この高仰角検出器のグループであるPMT771〜774は、COP(Crystal Originated Particle)やOSF(Oxidation induced Stacking Fault)を含む結晶欠陥や、スクラッチ及びキズなどの構造欠陥から放射される散乱光を捕捉するた

めに、仰角を略30度以上(ウェーハ面を基準)、望ましくは35度から65度の範囲に配置されている。

【0032】

また、高仰角検出器グループの4個のPMT771〜774は、各々のPMTが周方向に概略90度の角度をもって、複数の方位に配置され、異物種や欠陥種から放射される前方散乱,側方散乱,後方散乱などの3様態の散乱光を、効率よく捕捉できる構成となっている。この方位の配置は、特に4個に限定されるものではなく、分離識別する異物種や欠陥種に応じて、各々の散乱光分布の特徴量(指向性)を捕捉しやすい方位に配置しても良い。

【0033】

低仰角検出器のグループであるPMT775〜780は、主に異物の散乱光を受光することを目的に、仰角を略30度以下(ウェーハ面を基準)、望ましくは5度から20度の範囲に設定されている。また、低仰角検出器グループの6個のPMT775〜780は、各々のPMTが周方向に概略60度の角度をもって、複数の方位に配置され、異物種や欠陥種から発せられる前方散乱,側方散乱,後方散乱などの3様態の散乱光と、その中間方位へ放射される散乱光を、効率よく捕捉できる構成となっている。この方位の配置は、特に6個に限定されるものではなく、分離識別する異物種や欠陥種に応じて、各々の散乱光分布の特徴量(指向性)を捕捉しやすい方位に配置しても良い。

【0034】

この第一検出部770では、低仰角検出器グループのPMT775〜780と高仰角検出器グループのPMT771〜774とを合せて計八方位の検出が可能で有り、散乱光分布の方位に対する特徴量(指向性)を効率よく検出することができる。また、PMT773とPMT777の配置、及びPMT771とPMT780の配置は、略同一方位の異仰角で配設されており、仰角に対する散乱光分布の特徴量を検出可能となっている。異物種や欠陥種から発せられた散乱光分布の特徴量を八方位に配置されたPMTで捕捉し、個々のPMTからの検出信号を演算処理することにより、異物と欠陥の識別や、更にはその異物や欠陥がどの種別に属するものかを弁別することできる。

【0035】

この異物や欠陥の分離識別は、前記の投光光学系と第一検出部770との組合わせにより弁別精度や処理速度を向上することができる。例えば、異物の検出においては、第二投光光学系である斜方照射と低仰角検出器グループのPMT775〜780との組合わせが好ましい。一方、欠陥の検出では、識別すべき欠陥種に応じて、第一投光光学系である垂直照射か、若しくは第二投光光学系である斜方照射を選択し、高仰角検出器グループのPMT771〜774と組合わせることが好ましい。

【0036】

さらに、異物種と欠陥種を高速に弁別する上では、第一投光光学系と第二投光光学系の複合照射と、高仰角検出器グループのPMT771〜774及び低仰角検出器グループのPMT775〜780との異なる仰角の複合検出を組合わせ、散乱光の特徴量(指向性)を演算処理にて分離識別することが好ましい。

【0037】

図2に戻り、被検査体移動ステージ410は、ウェーハ1を載置するチャック411,端部でウェーハ1を係止する保持爪412,チャック411を回転させる回転駆動機構420,ウェーハ1の高さを制御する昇降駆動機構430,前記チャック411と回転駆動機構420及び昇降駆動機構430と共に略平行に移動させる進退駆動機構(直線駆動機構)440などから構成される。

【0038】

回転駆動機構420はスピンドルモータ等の回転装置(図省略)からなり、内設された光学読取式ロータリーエンコーダなどのθ位置検出装置(図省略)から、ウェーハ1の円周方向の角度座標(θ座標)を検出できるようになっている。また、進退駆動機構440には、光学読取式のリニアエンコーダを内設しており、ウェーハ1の半径方向の位置座標(r座標)を検出できるようになっている。

【0039】

この回転駆動機構420と進退駆動機構440によって、前記第一光照射部600から照射された光ビーム658は、ウェーハ1の被検査面上を螺旋状若しくは円状に走査することになる。光ビーム658の走査行路上に、異物や欠陥が存在した際には、これらの異物や欠陥に応じた散乱光が放射される。この散乱光を、前記第一検出部770で検知することによって、異物や欠陥の存在が検出される。この第一検出部770で検出された散乱光の信号は、検査座標検出部450から出力される前記ロータリーエンコーダとリニアエンコーダからの角度座標及び位置座標の信号と関連付けて、データ処理部500の記憶装置512に記憶され、演算処理が行われる。検出された散乱光の強度を基に異物や欠陥のサイズが特定され、検査座標検出部450からの座標信号を基にウェーハ1内の異物や欠陥の座標が特定される。

【0040】

チャック411は、ウェーハ1の形状に沿ったリング状のリム413を有する凹状の形状をしている。外周部に配設された、このリム413にはチャック411の内側に向けて下方に傾斜した傾斜面が形成される。ウェーハ1自体は、ウェーハ1の端部(エッジ)でリム413の傾斜面に支持され、保持爪412によりウェーハ1の被検査面側の端部を押圧することにより、チャック411に係止される。チャック411の表面とウェーハ1の被検査面の裏面には、リム413を介した内部空間414が形成され、この内部空間414によって、被検査面の裏面とチャック411との非接触状態が保たれる。このエッジグリップ機構によって、異物の付着や欠陥が被検査面の裏面に発生することを抑止し、ウェーハ1の表面及び裏面の表面検査を可能としている。

【0041】

チャック411の略中央部には、ガス供給部415が配設される。ガス供給部415は、チャック411及び回転駆動機構420に内設したガス供給経路416を介して、N2,Ar,He,空気などのガスを供給する。チャック411の表面には、リム413よりも低い位置に、上面に平坦部を有するリング状のエアーギャップ形成部417が配設される。複数のエアーギャップ形成部417は、チャック411外周部分の領域を疎に、中央部分の領域に向かって密になるように形成されている。このエアーギャップ形成部417の配置は、内部空間414内の圧力分布をウェーハ1の中央部分の領域を高く、外周部分が低くなるように調整し、ウェーハ1の自重による撓みや反りを、少ないガス流量により補正できるようになっている。

【0042】

また、チャック411のリム413の近傍には、内部空間414内のガスをチャック411の裏面側へ排出する複数の排気口418が配設されている。

【0043】

ガス供給部415から供給されたガスは、エアーギャップ形成部417により調整された内部空間414内の圧力分布に応じてウェーハ1の裏面へ圧力を伝達し、排気口418を介してチャック411の外側へ排出される。

【0044】

これによって、ウェーハ1,チャック411本体及びリム413に囲まれた内部空間414内が所定の圧力分布に保たれ、エアーギャップ形成部417とウェーハ1との間に所定量のエアーギャップが常時形成される共に、ウェーハ1の撓みや反りが補正できるようになる。

【0045】

なお、本実施例のチャック411では、複数のエアーギャップ形成部417によって圧力分布を調整しているが、図3に示すような、外側へ向けて内部空間414が広がるように配設された複数の段差からなるエアーギャップ形成部417、若しくは所定の曲率を有する凸状の曲面のエアーギャップ形成部417で構成しても、同様の効果を得ることが出来る。エアーギャップ形成部417の形状は、チャック411本体に加工を施しても良いし、加工した別の要素を組合わせ作成しても良い。

【0046】

図4は上記ウェーハ1裏面へ供給するガス制御系800の概略構成を示したものである。このガス制御系800は、サイドグリップ機構の前記内部空間414内へガスを供給し、ウェーハ1の撓みや反りを補正するものである。ガス制御系800は、ガス流量を制御するMFC(Mass Flow Controller)などからなる流量制御器801,ガス供給経路を開閉するエアーバルブなどからなる遮断弁802,遮断弁802の開閉に圧縮空気の供給を制御する電磁弁803,供給ガス内の塵埃を除去するフィルター804,各配管要素を接続する配管805などから構成される。この配管805は、検査面の裏面に対する異物の付着を抑える上で、内部研磨を施したものが望ましい。

【0047】

ガス制御系800はコントローラ510からの指示に基づき、ガスの供給タイミングや供給流量を制御する。

【0048】

ウェーハ1の検査の際には、搬入されたウェーハ1がチャック411に保持爪412で係止された後、コントローラ510から流量制御器801へ全閉信号が送信され、流量制御器801内部の流量制御弁(図省略)が閉鎖される。

【0049】

次いで電磁弁803への開放信号が送信され、弁を開放して遮断弁802に圧縮空気を送り、ガス供給経路が開放される。その後、流量制御器801へ流量設定信号が送信され、流量制御弁の開度を次第に上げながらスローアップし、所定の流量に制御される。

【0050】

なお、検査が終了した際には、電磁弁803への閉鎖信号が送信され、電磁弁803を閉鎖すると共に内部の圧縮空気を排出して遮断弁802が閉鎖される。ガス供給経路の閉鎖によって、ガスの供給が停止した後、保持爪412の係止が開放され、搬送部200によりロードポート100へウェーハ1が搬出される。

【0051】

また、内部空間414内へ供給するガスは、一般には圧縮空気を用いる事がランニングコストを抑える上で望ましいが、検査面の裏面に対する汚染を抑制する上では純度や露点が制御されているガス、例えばN2などが望ましい。

【0052】

図5は前記ガス制御系800を制御する設定画面820を示したものである。この設定画面820は、データ処理部500の表示装置530上に表示され、設定画面820の各情報は記憶装置512に登録されている。

【0053】

設定画面820は、供給するガス流量を設定・表示する流量設定表示部821,ガスの種別を選択・表示する種別選択表示部822,ガスの種類によって変化する流量を補正・表示する流量補正表示部823,所定流量に達するまでのスローアップ時間を設定・表示するスローアップ設定表示部824,ガスの供給及び停止するタイミングを設定・表示するタイミング設定表示部825により構成される。

【0054】

流量補正表示部823は、ガスの種類によって決まる係数を、流量設定表示部821の設定値に乗じて信号を出力させる。例えば、MFCはN2ガスで校正されており、一般にコンバージョンファクターと呼ばれる熱の奪われ係数を乗じた流量設定信号を流量制御器801に出力させる。

【0055】

タイミング設定表示部825は、ウェーハ1がチャック411に係止された時点を基点に、0.5〜5秒の遅延時間を持たせてガスの供給開始を制御させる。また、ウェーハ1の表面検査が終了し、回転駆動機構420の回転数が所定の回転数以下となった時点を基点に、0.5〜5秒の遅延時間を持たせてガスの供給停止を制御させる。動作を安定化させるための遅延時間を設定できるものであれば、ガスの供給及び停止の基点は、これに限定されるものではない。供給及び停止のタイミングを制御できるものであれば何でも良い。

【0056】

また、本実施例では、流量補正表示部823に入力装置520を介して設定を行っているが、種別選択表示部822でガス種を選択した際に、当該係数を自動的に変えるように構成しても良い。また、これらの設定表示又は選択表示は入力装置520を介しても良いし、設定画面820上に感圧手段等を入力手段を用いることで画面上で入力することも可能である。

【0057】

図8は、図2に示した検査部400内部の縦断面図から、高さ位置制御部900に関する要素を抜出した概略構成図である。この高さ位置制御部900は、前記ガス制御系800によって補正されたウェーハ1の検査箇所近傍の高さ情報を検出し、その補正が適正か否かを判定する。次いで前記ガス制御系800で補正し切れなかった検査箇所の上下動位置を制御し、所定の高さ位置に制御する。更には、表面検査中のウェーハ1の反り状態を算出し、前記ガス制御系800の補正条件が、適正か否かを確認できる様になっている。

【0058】

高さ位置制御部900は、上下動位置を検出するための光をウェーハ1検査面に照射する第二光照射部920,第二光照射部920の反射光(正反射光)を検出しウェーハ1の検査面高さ情報(電気信号)を出力する第二検出器910,第二検出器910からの電気信号を増幅する増幅器930a,930b,増幅器930a,930bからのアナログ信号をデジタル信号に変換するA/D変換機950,デジタル信号を演算処理して検査面高さを制御する電気信号を出力(制御信号)するデータ処理部500,データ処理部500からの制御信号に基づき昇降駆動機構430を駆動する昇降駆動制御回路940などから構成される。

【0059】

この第二の検出器910は光電変換素子からなり、本実施例では2分割センサーを用いている。第二光照射部920の反射光の受光位置が検知できれば事が足り、CCDなどを使用することも出来る。

【0060】

第二光照射部920の光源は広帯域の光、若しくは白色光を射出する光源が用いられる。単一波長のレーザ光源などでは、ウェーハ1検査面に形成された膜厚によって、反射光が殆ど得られなくなることがある。この膜厚干渉によって、第二検出器910の正反射光の受光が妨げられ、ウェーハ1検査面の上下動位置を検出できないという不具合が起きる。反射率の波長依存性は膜厚や物質によって、様々に変化するため、本実施例の第二光照射部920の光源は、UV光から可視光域の光を射出する広帯域の光源(350〜700nm)、若しくは白色光のように広範囲の波長を含んだ光を射出する光源となっている。

この光源により、特定波長で正反射光を得られなくとも、その他の波長から反射光を受光可能となり、上下動位置を安定して検出できるようになる。白色光源としては、例えば白色レーザ,白色発光ダイオード,キセノンランプ,水銀ランプ,メタルハイドランプ,ハロゲンランプなどを用いることができる。

【0061】

この第二光照射部920より照射される光は、第一光照射部600の光ビーム658の近傍に照射され、光ビーム658が進行する走査行路上の前方に照射される。光ビーム658との間隔は、昇降駆動機構の応答速度に応じて決めることが、高さ制御の精度を向上する上で望ましく、第二光照射部920に設けられた照射位置制御機構960により制御可能となっている。なお、光ビーム658に対する座標のズレは、データ処理部500により演算処理され、第二光照射部920の照射座標に補正される。

【0062】

光源より射出した光は、第二光照射部920を介し、前記ガス制御系800で補正されたウェーハ1検査面に照射される。よって、前記光ビーム658と同様、この第二光照射部920の照明光もウェーハ1検査面を螺旋状若しくは円状に走査される。ウェーハ1内の座標を変えながら、照明光の照射に伴う検査面からの反射光が第二検出器910によって受光され、当該座標における検査面の高さ位置情報が電気信号として出力される。

【0063】

図9はウェーハ1検査面高さと第二検出器910からの出力の関係を示したものである。前述のように、第二検出器910に、2分割センサーを使用した一例である。

【0064】

2分割センサーは上方センサー910aと下方センサー910bにより構成されている。この2分割センサーは、ウェーハ1検査面の上下動位置によって変わる反射光の集光位置に応じて、出力する検出信号を変化させる。

【0065】

共に検査面高さに対して凸形状の出力カーブを有するが、上方のセンサー910aはウェーハ1検査面の高い位置側で出力される電気信号が最大値をとり、下方センサー910bは低い位置側に最大値をとる。よって、これら上方センサー910aと下方センサー910bから出力される信号の交点、すなわち同じ出力信号となる位置を、制御すべきウェーハ1検査面の高さとして検出する。本実施例では、この制御すべき所定の検査面高さを、焦点位置に設定している。第一投光光学系、及び第二投光光学系の光ビーム658は、この所定高さにおいて所定のビームスポットを形成するように調整され、第二検出器910は、この所定高さを検出するように配設されている。

【0066】

上方センサー910aと下方センサー910bより出力された高さ位置情報の電気信号は、各々の増幅器930a,930で増幅され、A/D変換機950へ送られる。アナログの高さ位置情報の電気信号は、このA/D変換機950でデジタルの電気信号に変換され、各々の電気信号がデータ処理部500へ出力される。データ処理部500は、電気信号に基づいて演算処理し、所定の検査面高さからの位置ズレ(差分信号)を検出する。

【0067】

次いでデータ処理部500は、この位置ズレを補正するための制御信号を昇降駆動制御回路940に出力する。昇降駆動制御回路940は、制御信号に基づいて昇降駆動機構430を駆動し、所定の検査面高さに制御する。昇降駆動機構430には、例えばパルスモータなどの駆動装置を内設しており、前記検出された位置ズレが所定値に低下するまで、昇降駆動制御回路940から駆動信号(パルス)を出力し、所定の検査面高さに制御する。

【0068】

昇降駆動制御回路940から駆動装置へ出力された駆動信号は、検査座標検出部450を介して出力されるウェーハ1検査箇所の角度座標及び位置座標の信号と関連付けて、データ処理部500の記憶装置512に記憶され、演算処理によりウェーハ1の反り状態が算出される。

【0069】

例えば、駆動信号1パルスに対する上下動の移動距離は、パルスモータとその駆動に係わる機械要素の仕様から求めることができる。よって、第二光照射部920の照射光が走査した座標と、それに対応する駆動信号の出力来歴を基に、座標の始点から終点へ順次追跡していけば、座標に対する所定の検査面高さと実際の検査箇所の距離(ズレ量)が求められる。すなわちウェーハ1の反りの状態を求めることができる。

【0070】

あるいは、所定の検査面高さ補正に移行前のA/D変換機950からの出力をそのまま用いて、上方センサー910aに基づくA/D変換機950からの信号をA、下方センサー910bに基づくA/D変換機950からの信号をBとし、数1によって求めても良い。

【0071】

H=α(A−B)/(A+B) ・・・(数1)

【0072】

ここで、(A+B)は第二検出器910が受光した反射光の総和を表し、上方センサー910aと下方センサー910bとの差分信号である(A−B)を(A+B)で商算することにより、受光量変化に対する影響を緩和する。αは上下移動量の補正係数であり、膜種,膜厚に応じて、駆動信号若しくは移動距離に対する変化量を予め求めておけば良い。

Hは所定の検査面高さとの距離を表し、その符号は、所定の検査面高さに対して、高いか低いかの位置関係を示している。

【0073】

このデータ処理部500で演算処理されたHの値を、前記と同様の方法にて、検査座標検出部450を介して出力されるウェーハ1検査箇所の角度座標及び位置座標の信号と関連付けて、データ処理部500の記憶装置512に記憶し、座標に対応したH値の演算処理によりウェーハ1の反り状態が算出される。なお、ウェーハ1検査面に透光性の膜が形成されている場合、膜下の界面、すなわちSi面を検査面として捉えてしまうことがある。このような場合には、オフセット値を持たせ、その信号を加味した信号で制御することが望ましい(高さ検出補正手段)。例えば、前述の算出方法では、位置ズレ(差分信号)にオフセット値に対応する出力信号を加算すれば良い。また、後述の算出手段においては、数1のα(A−B)/(A+B)をα(A−B+C)/(A+B)として、差分信号の項にオフセット値が設定できるようにすれば良い。

【0074】

図10は高さ位置制御部900によって検出されたウェーハ1検査面全体の反り状態表示,反り状態の解析、及び補正供給ガス量をシュミレーションするための表示設定画面1000の概略を示したものである。この表示設定画面1000はデータ処理部500の表示装置530上に表示され、入力装置520を介して操作可能に構成される。

【0075】

画面の左上部には、測定から得られた反りの数値を示す結果表示機能1010が配設されており、例えば最大の反り量,曲率半径,反りの方向などが表示される。曲率半径は、2つのポインター1020で挟まれる指定された方向の曲率半径を算出して表示するものであり、この方向の反り量のプロファイルが形状表示機能1030によって表示される。

【0076】

プロファイルの任意の位置をポインター1120により選択すれば、そのポイントにおける座標と反りの数値が表示される(ポイント表示機能)。

【0077】

反りの方向は、反りの形状が凸状あるいは凹状か否かを示すものであり、例えば、凸状は−に凹状は+として表示される。

【0078】

左下部には、反り状態表示機能1050が配設されており、ウェーハ1の位置関係を統一するために、ノッチやオリフラなどの基点1040を所定の画面位置に配置して表示する。この反り状態の画像表示は、3D表示や等高線表示、または濃淡画像表示やカラー表示などによって、ウェーハ1面内の反りの状態が、一目で確認できるように表示される。

表示の形態については、ここで特に限定されるものではないが、オペレータの好みに応じて、前述以外の表示方法も含め、表示選択機能1060により選択可能となっている。

【0079】

右上部には、反り状態の測定結果に対して、補正ガス供給量の条件設定を検討するための供給ガス量試算機能1070が配設されている。反り量の目標値を設定する目標設定機能1080と、例えば、回転駆動機構420の回転数、エアーギャップ形成部417の形状など、条件を設定するためのいくつかの条件設定機能1090から構成されており、入力装置520を介して任意の数値を入力した後、処理指示機能1100をクリックすることにより、目標の反り量に収束させるための補正供給ガス量が算出される。試算された補正供給ガス量は、結果表示機能1110を介して表示される。

【0080】

供給ガス量試算機能1070は、2つの試算モードを有し、1つはウェーハ1全体を反り量の目標値に収束させるものであり、もう一方は、前記プロファイルの任意の指定箇所を反り量の目標値に収束させるものである。この試算モードの選択は、試算モード選択機能1130により選択可能となっており、プロファイル上の指定箇所は、ポインター1140により指示することができる。

【0081】

次に本実施例における、表面検査装置の処理フローについて詳細を説明する。

【0082】

ウェーハ1検査面の表面検査は、表示装置530上の検査プログラムへの実行指示により開始される。ウェーハポッド110内のウェーハ1は、搬送部200の搬送装置210によってハンドリングされ、プリアライメント部300へと搬送される。

【0083】

ここで、ウェーハ1の検査面が裏面を対象とする場合には、一旦反転ユニットに載置され、ウェーハ1の表裏面が反転されたのち、プリアライメント部300の載置部310に載置される。検査面が表面の場合には、そのままプリアライメント部300の載置部310に載置されることになる。

【0084】

載置部310に載置されたウェーハ1は、ウェーハ1の略中心位置とノッチの位置の粗位置補正(プリアライメント)が行われ、次いで再び搬送装置210によって、検査部400へとハンドリングされる。検査部400へとハンドリングされたウェーハ1は、チャック411上に載置され、保持爪412によってチャック411に係止される。

【0085】

次いで、ガス供給設定画面820の設定条件に従って、コントローラ510がガス制御系800へと指令信号を出力し、ガス供給経路416,ガス供給部415の介してウェーハ1検査面の裏面へ反り補正用のガスを供給する。ウェーハ1は反り補正用ガスによって、自重による反りやうねりが補正される。被検査体移動ステージ410は、この状態を保ちながら、検査開始位置へと移動する。

【0086】

コントローラ510からの検査開始命令により、予め算出したウェーハ1の略中心に光ビーム658が照射されるように進退駆動機構440と、高さ位置制御部900を介して昇降駆動機構430を制御し、表面検査の始点位置補正が行われる。

【0087】

回転駆動機構420は、始点位置補正動作と並行して、チャック411の回転を開始し回転数の上昇を加速する。この始点位置補正動作と回転数加速動作の並行処理(パラレル処理)により、表面検査に係わる所要時間が短縮され、スループットが向上する。

【0088】

コントローラ510は、前記2つの動作が略同期して完了するように、位置補正動作完了のタイミングを見計らいながら、所定回転数に達するよう回転駆動機構420を制御し、所定回転数に達した後は、回転数を略一定に保持する。

【0089】

高速回転するウェーハ1検査面に光ビーム658を照射しながら、進退駆動機構440を一軸方向に略直線移動することで、光ビーム658は螺旋状,渦巻き状若しくは円状に相対移動し、検査面内を高速に走査する(走査機構)。一方、高さ位置制御部900は、光ビーム658が進行する走査行路の前方に、第二光照射部720の照明光を照射し、ウェーハ1の検査箇所の高さ情報を採取するとともに、光ビーム658が照射される検査箇所を焦点位置の高さに制御する。

【0090】

光ビーム658の照射により異物や欠陥から発生した散乱光は、第一検出器700により受光され、検査座標検出部450を介して出力される進退駆動機構440と回転駆動機構420の相対的移動位置情報(r座標,θ座標)と共に、データ処理部500にてデータ解析され、異物や欠陥の大きさ及びウェーハ1内の位置座標が求められる。同様に、高さ位置制御部900が採取した検査箇所の高さ情報は、検査座標検出部450を介して出力される進退駆動機構440と回転駆動機構420の相対的移動位置情報(r座標,θ座標)と共に、データ処理部500にてデータ解析され、反りやうねりの大きさ、ウェーハ1内の反り状態が求められる。これらの異物や欠陥及び反りの情報は、ウェーハ1個々のIDが付せられて、記憶装置512に記憶される。

【0091】

前記の焦点位置への高さ位置制御によって、第一投光光学系である垂直照射では、光ビーム658のビームスポット径が適正に維持され、検出感度が向上する。第二投光光学系である斜方照射では、検出感度のほか、異物や欠陥の座標精度が向上する。さらに第一投光光学系と第二投光光学系を併用した投光光学系では、検出感度のほか、虚報を低減することができる。

【0092】

検査が終了したウェーハ1は、再び搬送装置210によってハンドリングされ、ロードポート100のウェーハポッド110へ収納される。

【0093】

なお、本実施例では第一検出器700にPMT(Photomultiplier)を用いているが、これに限定されるものでは無く、APD(Avalanche Photodiode),CCD(Charge Coupled Device),EM−CCD(Electron Multiplier CCD),CMOS APS(CMOS Active Pixel Sensor)など、検出した光を電気信号に変換する光電変換素子であれば使用することができる。

【産業上の利用可能性】

【0094】

以上、半導体デバイスの製造に係わる表面検査装置を一例に、半導体基板(ウェーハ)を被検査体として説明したが、本発明の技術は半導体基板に限定されるものではなく、検査中の高速回転のウェーハに対して、リアルタイムでその反り量を検出する必要性のある分野に使用できる。液晶パネルやTFTモジュールに用いられるガラス基板,センサーやLEDに用いられるサファイヤ基板など、基板材質の如何を問わず、平板状の基板であれば使用することができる。また、半導体デバイスの製造工程に限定されるものではなく、各種のセンサー,ハードディスク,液晶パネル表示装置などの様々な製造工程における表面検査装置に広く適用することができる。

【符号の説明】

【0095】

1 ウェーハ(被検査体)

100 ロードポート

110 ウェーハポッド

200 搬送部

210 搬送装置

220 ハンドリングアーム

230 固持側壁部

240 把持ブロック

250 Y軸搬送ユニット

300 プリアライメント部

310 載置台

320 センサー

400 検査部

410 被検査体移動ステージ

411 チャック

412 保持爪

413 リム

414 内部空間

415 ガス供給部

416 ガス供給経路

417 エアーギャップ形成部

418 排気口

420 回転駆動機構

430 昇降駆動機構

440 進退駆動機構

450 検査座標検出部

500 データ処理部

510 コントローラ

511 演算処理装置

512 記憶装置

513 制御装置

520 入力装置

530 表示装置

540 出力装置

550 外部記憶装置

600 第一光照射部

651 レーザ光源

652 シャッタ

653 アッテネータ

654 光軸補正機構

655 照射方向切換え機構

656a,656b ビーム成形機構

657a〜657g ミラー

658 光ビーム

660 出射部

710,910 第二検出器

720,920 第二光照射部

770 第一検出部

771〜780 PMT

800 ガス制御系

801 流量制御器

802 遮断弁

803 電磁弁

804 フィルター

805 配管

820 設定画面

821 流量設定表示部

822 種別選択表示部

823 流量補正表示部

824 スローアップ設定表示部

825 タイミング設定表示部

900 高さ位置制御部

930a,930b 増幅器

940 昇降駆動制御回路

950 A/D変換機

960 照射位置制御機構

1000 表示設定画面

1010 結果表示機能

1020,1120,1140 ポインター

1030 形状表示機能

1040 基点

1050 反り状態表示機能

1060 表示選択機能

1070 供給ガス量試算機能

1080 目標設定機能

1090 条件設定機能

1100 処理指示機能

1110 結果表示機能

1130 試算モード選択機能

【特許請求の範囲】

【請求項1】

被検査体に光を照射する第一の光照射部と、

該被検査体からの散乱光を検出する第一の検出器と、

前記被検査体に光を照射する第二の光照射部と、

前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、

前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、

前記被検査体の裏面から流量制御したガスを供給するガス供給部と、

前記第二の光照射部の光が照射される位置座標の情報を出力する検査座標検査部と、

前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、

前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部と

を備えたことを特徴とする検査装置。

【請求項2】

被検査体に光を照射して検査する検査装置において、

前記被検査体の変形状態を算出するデータ処理部を有することを特徴とする検査装置。

【請求項3】

被検査体に光を照射する第一の光照射部と、

該被検査体からの散乱光を検出する第一の検出器と、

前記被検査体に光を照射する第二の光照射部と、

前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、

前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、

前記被検査体の裏面から流量制御したガスを供給するガス供給部と、

前記第二の光照射部の光が照射される位置座標の情報を出力する検査座標検査部と、

前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、

前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部と

を備えたことを特徴とする検査装置。

【請求項4】

被検査体に光を照射して検査する検査装置において、

前記被検査体の形状を矯正する矯正手段を有することを特徴とする検査装置。

【請求項5】

請求項4において、

前記矯正手段は、前記被検査体へ支持力を与えることを特徴とする検査装置。

【請求項6】

請求項4において、

前記矯正手段は、前記被検査体の裏面へガスを供給するガス供給部を有することを特徴とする検査装置。

【請求項7】

被検査体に光を照射する第一の光照射部と、

該被検査体からの散乱光を検出する第一の検出器と、

前記被検査体に光を照射する第二の光照射部と、

前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、

前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、

前記被検査体の被検査面の裏側へ流量制御したガスを供給するガス供給部と、

前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、

前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部と、

前記算出された変形状態に基づいて前記ガス供給部に供給するガス流量を制御する流量制御器と

を備えたことを特徴とする検査装置。

【請求項8】

被検査体に光を照射して検査する検査装置において、

前記被検査体の変形状態を算出するデータ処理部と、

前記被検査体の形状を矯正する矯正手段とを有することを特徴とする検査装置。

【請求項9】

請求項8において、

前記矯正手段は、前記データ処理部により算出された前記被検査体の変形状態に基づいて、前記被検査体へ支持力を与えることを特徴とする検査装置。

【請求項10】

請求項9において、

前記矯正手段は、前記データ処理部により算出された前記被検査体の変形状態に基づいて、前記被検査体裏面へのガス流量を制御することを特徴とする検査装置。

【請求項11】

被検査体に光ビームを走査しながら照射して、前記被検査体からの散乱光を検出する検査方法において、

前記光ビームとは別の第二の光ビームを前記被検査体に照射し、

前記第二の光ビームの反射光によって前記被検査体の高さ情報を採取し、

前記高さ情報に応じて前記被検査体の高さを所定位置に制御し、

前記所定位置への制御情報に基づいて前記被検査体の変形状態を算出する

ことを特徴とする検査方法。

【請求項12】

被検査体に光を照射して検査する検査方法において、

前記被検査体の変形状態を算出することを特徴とする検査方法。

【請求項13】

被検査体に光ビームを走査しながら照射して、前記被検査体からの散乱光を検出する検査方法において、

前記被検査体の被検査面の裏側へ流量制御したガスを供給しながら、

前記光ビームとは別の第二の光ビームを前記被検査体に照射し、

前記第二の光ビームの反射光によって前記被検査体の高さ情報を採取し、

前記高さ情報に応じて前記被検査体の高さを所定位置に制御し、

前記所定位置への制御情報に基づいて前記被検査体の変形状態を算出し、

前記算出された変形状態に応じて前記被検査面の裏側へ供給するガス流量を制御する

ことを特徴とする検査方法。

【請求項14】

被検査体に光を照射して検査する検査方法において、

前記被検査体の変形状態を算出し、

前記被検査体の形状を矯正することを特徴とする検査方法。

【請求項15】

請求項14において、

前記被検査体の形状を矯正することは、算出された前記被検査体の変形状態に基づいて、前記被検査体へ支持力を与えることである検査方法。

【請求項16】

請求項15において、

前記被検査体の形状を矯正することは、算出された前記被検査体の変形状態に基づいて、前記被検査体裏面へのガス流量を制御することである検査方法。

【請求項1】

被検査体に光を照射する第一の光照射部と、

該被検査体からの散乱光を検出する第一の検出器と、

前記被検査体に光を照射する第二の光照射部と、

前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、

前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、

前記被検査体の裏面から流量制御したガスを供給するガス供給部と、

前記第二の光照射部の光が照射される位置座標の情報を出力する検査座標検査部と、

前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、

前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部と

を備えたことを特徴とする検査装置。

【請求項2】

被検査体に光を照射して検査する検査装置において、

前記被検査体の変形状態を算出するデータ処理部を有することを特徴とする検査装置。

【請求項3】

被検査体に光を照射する第一の光照射部と、

該被検査体からの散乱光を検出する第一の検出器と、

前記被検査体に光を照射する第二の光照射部と、

前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、

前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、

前記被検査体の裏面から流量制御したガスを供給するガス供給部と、

前記第二の光照射部の光が照射される位置座標の情報を出力する検査座標検査部と、

前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、

前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部と

を備えたことを特徴とする検査装置。

【請求項4】

被検査体に光を照射して検査する検査装置において、

前記被検査体の形状を矯正する矯正手段を有することを特徴とする検査装置。

【請求項5】

請求項4において、

前記矯正手段は、前記被検査体へ支持力を与えることを特徴とする検査装置。

【請求項6】

請求項4において、

前記矯正手段は、前記被検査体の裏面へガスを供給するガス供給部を有することを特徴とする検査装置。

【請求項7】

被検査体に光を照射する第一の光照射部と、

該被検査体からの散乱光を検出する第一の検出器と、

前記被検査体に光を照射する第二の光照射部と、

前記第二の光照射部の光によって前記被検査体から反射した光を検出する第二の検出器と、

前記第一の光照射部の光と前記第二の光照射部の光が前記被検査物上の照射される位置を変わるように前記被検査体を移動させる被検査体移動ステージと、

前記被検査体の被検査面の裏側へ流量制御したガスを供給するガス供給部と、

前記第二の検出器からの検出信号に基づいて前記被検査体の高さ情報を出力する昇降駆動制御回路と、

前記検査座標検査部からの位置座標の情報と前記昇降駆動制御回路からの高さ情報に基づいて前記被検査体の変形状態を算出するデータ処理部と、

前記算出された変形状態に基づいて前記ガス供給部に供給するガス流量を制御する流量制御器と

を備えたことを特徴とする検査装置。

【請求項8】

被検査体に光を照射して検査する検査装置において、

前記被検査体の変形状態を算出するデータ処理部と、

前記被検査体の形状を矯正する矯正手段とを有することを特徴とする検査装置。

【請求項9】

請求項8において、

前記矯正手段は、前記データ処理部により算出された前記被検査体の変形状態に基づいて、前記被検査体へ支持力を与えることを特徴とする検査装置。

【請求項10】

請求項9において、

前記矯正手段は、前記データ処理部により算出された前記被検査体の変形状態に基づいて、前記被検査体裏面へのガス流量を制御することを特徴とする検査装置。

【請求項11】

被検査体に光ビームを走査しながら照射して、前記被検査体からの散乱光を検出する検査方法において、

前記光ビームとは別の第二の光ビームを前記被検査体に照射し、

前記第二の光ビームの反射光によって前記被検査体の高さ情報を採取し、

前記高さ情報に応じて前記被検査体の高さを所定位置に制御し、

前記所定位置への制御情報に基づいて前記被検査体の変形状態を算出する

ことを特徴とする検査方法。

【請求項12】

被検査体に光を照射して検査する検査方法において、

前記被検査体の変形状態を算出することを特徴とする検査方法。

【請求項13】

被検査体に光ビームを走査しながら照射して、前記被検査体からの散乱光を検出する検査方法において、

前記被検査体の被検査面の裏側へ流量制御したガスを供給しながら、

前記光ビームとは別の第二の光ビームを前記被検査体に照射し、

前記第二の光ビームの反射光によって前記被検査体の高さ情報を採取し、

前記高さ情報に応じて前記被検査体の高さを所定位置に制御し、

前記所定位置への制御情報に基づいて前記被検査体の変形状態を算出し、

前記算出された変形状態に応じて前記被検査面の裏側へ供給するガス流量を制御する

ことを特徴とする検査方法。

【請求項14】

被検査体に光を照射して検査する検査方法において、

前記被検査体の変形状態を算出し、

前記被検査体の形状を矯正することを特徴とする検査方法。

【請求項15】

請求項14において、

前記被検査体の形状を矯正することは、算出された前記被検査体の変形状態に基づいて、前記被検査体へ支持力を与えることである検査方法。

【請求項16】

請求項15において、

前記被検査体の形状を矯正することは、算出された前記被検査体の変形状態に基づいて、前記被検査体裏面へのガス流量を制御することである検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−175551(P2010−175551A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2010−48556(P2010−48556)

【出願日】平成22年3月5日(2010.3.5)

【分割の表示】特願2008−3807(P2008−3807)の分割

【原出願日】平成20年1月11日(2008.1.11)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成22年3月5日(2010.3.5)

【分割の表示】特願2008−3807(P2008−3807)の分割

【原出願日】平成20年1月11日(2008.1.11)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]